Соединение деталей шкантами |Строительство и ремонт своими руками

Способов соединения деталей из дерева между собой

существует большое количество — от гвоздей, до хитрых соединений на шипах. Во многом выбор способа зависит от конструкции изделия, применяемых материалов и назначения будущего изделия. Соединение на шкантах, среди прочих, выделяются прочностью, добротностью и что важно, относительной легкостью выполнения в домашней мастерской.

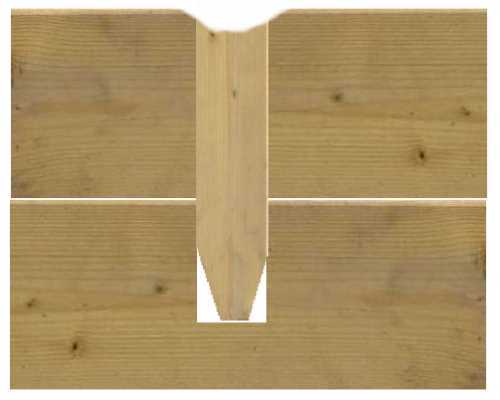

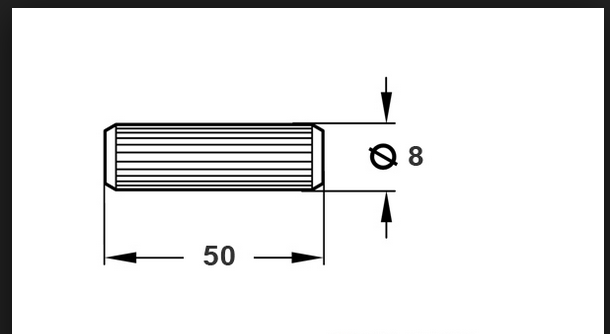

Соединение с помощью деревянных шкантов служит для скрытого крепления деревянных деталей. В основном шканты бывают ∅ 6, 8 и 10 мм. Необходимый диаметр шканта выбирается в зависимости от толщины соединяемой детали.

Располагают шканты от кромок на достаточном расстоянии, особенно важно при соединении деталей из ДСП.

Под шканты отверстия сверлят сверлом по дереву с центрирующим кончиком (диаметр сверла равен диаметру шканта). Устанавливают в дрель ограничитель глубины сверления. Если такого приспособления не имеется, то можно воспользоваться клейкой лентой, намотав ее на сверло. Отверстие должно быть строго перпендикулярно поверхности детали.

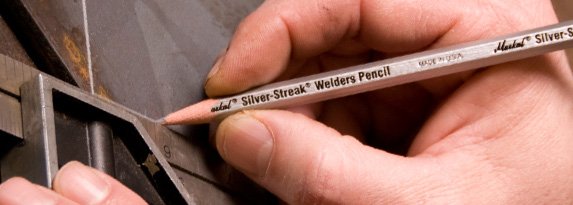

Очень удобно размечать отверстия под шканты при помощи металлических маркеров-шканторазметчиков. Разметка с их помощью выполняется таким образом: в одной из деталей сверлятся отверстия под шканты, затем в них вставляют шканторазметчики, которые имеют заостренные кончики, накладывают эту деталь на другую и слегка надавливают, чтобы на другой детали остались метки от острой кромки каждого шканторазметчика. Данные отметки и будут являться точками сверления отверстий. При креплении деталей кромку, отверстия и шканты смазывают клеем, детали соединяют, крепят струбцинами, после чего оставляют пока не высохнет клей.

Еще одно хорошее приспособление для сверления отверстий под шканты при угловых соединениях — Г-образных, Т-образных — сверлильный кондуктор. Он удерживает сверло к поверхности детали перпендикулярно. Применяют его прежде всего когда требуется соединять большое число деталей, например при изготовлении стеллажа.

Кроме круглых шкантов иногда применяют и плоские (их обычно называют шпонками). Собой представляют деревянные пластины овальной формы. Размер таких шпонок-шкантов может быть разный.

Соединения на плоских шпонках-шкантах обладают более высокой прочностью, благодаря большей площади склеиваемых поверхностей. При этом шлицы под них выбрать можно фрезой или дисковой пилой. Для выборки большого количества шлицов использовать лучше всего фрезерную машинку, приставку фрезерную к электродрели или углошлифовальную машинку («болгарку»).

Еще полезные статьи по теме:

Понравилась статья?!Поделись ею со своими друзьями:

Изложите последовательность соединения деталей шкантами ответ

![]()

Разметку шипов и проушин производят с двух концов заготовки (рис. 20, а). Вначале от торца заготовки линейкой отмеряют длину шипа или проушины, делают пометку. Затем, приложив угольник к плоскости бруска, по метке проводят линию перпендикулярно плоскости бруска. Так очерчивают линию по всем сторонам заготовки. Рассчитывают толщину шипа, устанавливают размеры на рейсмусе или на гребенке (рис. 20, б), затем проводят по торцу и боковым поверхностям бруска параллельные линии.

Если ответ по предмету Другие предметы отсутствует или он оказался неправильным, то попробуй воспользоваться поиском других ответов во всей базе сайта.

Ответ

Выбирают, где будет шип, а где проушина, и удаляемые части древесины помечают знаком X.

Присоедините стыкуемые торцы и мысленно представьте, где будет шип, а где проушина. Это предохранит вас от ошибок, порчи заготовок и лишнего труда.

Запиливают шипы и проушины мелкозубыми продольными и поперечными пилами различных конструкций (рис. 21). Мелкозубые пилы дают менее шероховатый пропил.

Презентации к учебнику по Технологии. Технический труд для 6 класса, программа: Казакевич В.М., Молева Г.А., Афонин И.В. / Под ред. Казакевича В.М.

Просмотр содержимого документа

«Соединение деталей шипами, вполдерева, шкантами и нагелями»

«Соединение деталей шипами, вполдерева, шкантами и нагелями»

С древних времён люди для производства деревянных изделий применяли различные виды соединений: сращивание заготовок, соединения в полдерева, шиповые соединения . Для увеличения прочности соединения заматывались нитками, склеивались клеями. В чисто столярных изделиях не должно быть инородных тел даже в виде крепёжных деталей: гвоздей, шурупов, заклёпок, скоб. Мастера-краснодеревщики при производстве мебели полностью исключали применение металлов в соединениях.

Самым элементарным способом является простое соединение углов. На концах деревянных элементов отмеряются участки, равные ширине брусков и делается паз наполовину толщины(рис.1). Соединенные бруски должны лежать в одной плоскости. Соединение склеивается универсальным или столярным клеем и сбивается гвоздями.

Также простейшим способом углового соединения является приторцовка на ус. Тщательная подгонка соединяемых плоскостей, хорошая склейка, обязательное применение вспомогательных креплений — деревянных накладок, металлических угольников, сколачивание шпильками, свинчивание шурупами — делает этот способ вполне надежным.

Приторцовка на ус может быть значительно усилена применением различных вставных шипов: плоских глухих, круглых глухих, плоских сквозных. По прочности такие соединения не уступают вязке на цельных шипах.

Угловая вязка брусков: а — приторцовкой на ус; б — с помощью накладок; в — на деревянных шпильках; г—на шурупах; д—на круглых вставных шипах; е — плоским вставным шипом; ж — плоским глухим шипом

Более сложный способ, но дающий более прочное соединение — это укрепление углов так называемым единичным шпунтом (рис. 2). Столярная обработка концов брусков основана на выборке пилой и долотом паза в одном бруске и шпунта — в другом. После соединения концов брусков под прямым углом, получится крепкий угол. Проверив, подходят ли обе детали друг к другу, склеивают их, как и в предыдущем случае. Соединение не нужно сбивать гвоздями.

Еще одним распространенным способом угловых соединений является вязка на одинарный шип . Одинарные шипы можно делать сквозными и глухими. Сквозной одинарный шип прост в изготовлении, более прочен, нежели глухой. Глухой одинарный шип имеет в свою очередь то преимущество, что не требует дополнительных затрат на скрытие видимых частей соединения.

Угловые соединения одинарным шипом: а — сквозным;

Непременным условием высококачественного изготовления шипового соединения является правильная и точная разметка. Разметку производят двухлинейным рейсмусом. Одну из чертилок ставят на расстоянии 1/3, а другую — на 2/3 ширины кромки бруска. Считая базой лицевую пласть, проводят риски на бруске под шип, а на другом бруске — под гнездо или проушину. Разметку гнезда удобно также делать уже по готовому шипу. Брусок с шипом ставят на место будущего гнезда, обводят по контуру карандашом. Затем ставят брусок на заплечик шипа и отмечают глубину отверстия. Глубина гнезда под глухой шип должна быть на 2—3 мм больше длины шипа для плотной пригонки заплечиков и для излишков клея.

Последовательность изготовления шипового соединения: а — разметка шипа двухлинейным рейсмусом; б — подрезка шипа по контуру; в — запиливание шипа мелкозубой ножовкой; г — разметка гнезда под глухой шип

Режут шип мелкозубой пилой так, чтобы рез проходил около самой риски в сторону увеличения размера шипа. Брусок при пилении нужно хорошо укрепить в тисках. Во время выдалбливания следует следить, чтобы риски остались нетронутыми. После выдалбливания стенки гнезда зачищают стамеской или ножом.

При сборке шипового соединения нельзя ударять киянкой или молотком непосредственно по детали, так как возможны отколы и вмятины. Для этого используют вспомогательный брусок, который кладут на заплечик шипа и легкими ударами по нему загоняют шип в гнездо (рис. а). Если шип в результате неточной разметки не имеет плотного прилегания заплечиков, то, не разбирая полностью соединения, можно сделать подрезку, или, как иногда говорят, поднутровку (рис. б).

Приемы и способы крепления одинарного шипа:

а — использование вспомогательного бруска при сборке;

Если вы соединяете толстые бруски, то нужно выбрать больше пазов и шпунтов на концах досок (рис. 3).

Иной способ соединения углов (диагональный) показан на рис. 4.

Для серединного или углового соединения брусков под прямым или острым углами один к другому чаще всего пользуются вязкой в полдерева. При такой вязке в обеих стыкуемых деталях зарезаются встречные пазы, по глубине равные 1/2 толщины соединяемых брусков. Вязку в полдерева желательно всегда укреплять нагелями. Только в этом случае такое соединение будет достаточно прочным.

Вставной деревянный шип-

соединяет деревянные детали :

Виды и технология соединений

Соединения при помощи шкантов :

Диаметр отверстий равен диаметру шканта, глубина отверстий на 2-3 мм больше.

Соединения при помощи нагеля :

Соединение нагелем в разрезе.

Шкант (голл.)- вставной шип, устанавливается в несквозные «глухие» отверстия- впотай.

Нагель (нем.)- деревянный гвоздь, устанавливается в сквозные отверстия.

Чопик (в просторечии)- обозначает как шкант так и нагель «используется в быту и недопустимо в технической документации».

1. Надежно закреплять заготовки в зажимах верстака, тисках или струбцинах.

2. Быть осторожным при работе со стамеской.

3. Запиливать бруски плавно, без рывков.

1. Выучить определения по тетради.

2. Письменно ответить на вопрос: «В чем сходство и различие в применении нагеля и шканта?»

3. Принести на следующий урок 2 бруска со сторонами по 5 см и клей ПВА.

Применение кондукторов «Черон». Соединение конфирматом и шкантом

Самым распространённым типом крепежа для соединения деталей корпусной мебели, изготовленной из ЛДСП, ЛМДФ и других плитных материалов, является конфирмат (евровинт, еврошуруп). Этот тип крепежа требует предварительного засверливания двух разных по диаметру отверстий: глухого несквозного отверстия в торце одной соединяемой детали для резьбовой части конфирмата и сквозного отверстия в плоскости (пласти) второй детали. В процессе сборки, конфирмат вкручивается до тех пор, пока его шляпка ни утопится заподлицо. Шляпка может быть закрыта декоративным заглушками в цвет материала, как показано на рисунке ниже.

Схема установки конфирмата.

Диаметр глухого отверстия = 4,5-5,5 мм. Диаметр сквозного отверстия = 7-8 мм. Для шляпки рекомендуется выполнять небольшое зенкование.

В самом простом случае, сверление отверстий для установки конфирматов выполняются по разметке ручной электродрелью. У такого способа есть два недостатка – низкие точность и скорость работы. Самым простым шагом к существенному повышению этих двух параметров является применение кондукторов – специальных приспособлений, точно задающих положение сверла на обрабатываемой детали. Рассмотрим два кондуктора компании «Черон» МК-01 и МК-14, а так же боковые упоры к ним и свёрла с ограничителями глубины. Этот набор можно назвать базовым для мастера корпусной мебели.

У МК-01 упор имеет высоту 30-16=14 мм, он не будет доставлять неудобств при работе с материалом толщиной от 15 мм.

Ширина кондуктора МК-01 равна 16 мм, это говорит о его первоочередном предназначении — обработке 16-миллиметровой плиты.

Диаметр направляющих отверстий у МК-01 равен точно 5 мм.

Весит МК-01 около 200 грамм.

Кондуктор МК-14 с обратной стороны.

Первое от упора отверстие у обоих кондукторов находится на расстоянии 25 мм, второе — 50 мм. Часто нужного отверстия на 37-миллиметровом расстоянии, к сожалению, нет.

Ширина кондуктора МК-14 на одну-две десятых миллиметра больше номинальной толщины обрабатываемого им материала.

Толщина кондуктора МК-14 равняется 14 мм.

Диаметр направляющих отверстий у МК-14 равен точно 7 мм.

МК-14 весит полкилограмма.

Внутри отверстий кондукторов находятся калёные металлические втулки, что предотвратит их быстрый износ сверлом. Шаг отверстий в кондукторах переменный: сначала — 25 мм, а после отверстия «150» увеличивается до 50 мм, — для большинства применений этого вполне достаточно. Однако, для большей универсальности и удобства работы, предпочтительным был бы постоянный малый шаг 25 мм, а цифровую маркировку отверстий хотелось бы видеть двухцветной (для быстрого и безошибочного поиска), а также двухсторонней — по обеим сторонам кондуктора. Самое дальнее от упора отверстие находится на расстоянии 550 мм — этого вполне достаточно для обработки, например, боковины стандартного шкафа-купе, но в некоторых случаях будет не хватать одного-двух более удалённых отверстий при работе с изделиями большей глубины, которые нередко встречаются при изготовлении мебели на заказ.

Упоры Черон УС-26 и УС-23 для кондукторов МК-14 и МК-01 соответственно.

Упор вставляется в любое отверстие и позволяет точно задать отступ до центра сверления. Отступ равен половине ширины кондуктора (8 мм).

Свёрла диаметров 5 и 7 мм с ограничителями глубины (фото слева). Внутри ограничителя находится шариковый подшипник (фото справа).

Установленные в соседние отверстия упоры не мешают работе с ограничителем глубины сверления.

В качестве тестового, выполним соединение двух деталей из 16-миллиметровой ЛДСП на конфирматы. Засверливание в торец будем производить сверлом 5 мм и кондуктором МК-01. Для выполнения сквозного сверления в пласть воспользуемся сверлом 7 мм и кондуктором МК-14. Ограничители сверления применять не будем.

Точная толщина случайно выбранной ЛДСП составляет 16,4 мм.

Сверление в торец.

Два глухих отверстия в торце готовы.

Перпендикулярность и центровка полученных отверстий в торце не идеальные, но достаточные для соединения на конфирмат.

На тех же расстояниях от края, сверлим сквозные отверстия в пласть ЛДСП через кондуктор МК-14.

Два сквозных отверстия в пласти ЛДСП готовы.

Перпендикулярность и центровка полученных отверстий в пласти тоже не идеальные, но достаточные для соединения на конфирмат.

Несмотря на мелкие погрешности в точности сверления, благодаря возможности небольшого смещения деталей (юстировки) при сборке на конфирматы, удалось добиться идеального совмещения деталей.

Соединение на шканты.

Во многих случаях, соединение деталей только лишь одними конфирматами является достаточным. Но иногда, когда необходимо сделать незаметное (без сквозного сверления) соединение или обеспечить повышенную прочность соединения, применяются шканты (цилиндрические стержени) в паре с конфирматами или без них. Особенность установки шкантов заключается в необходимости очень точного сверления отверстий, так как никакой юстировки после сборки данный тип соединения не допускает. Для установки шканта, в пласти детали необходимо выполнить также глухое отверстие, как и в торце. В отличие от «конфирматных» отверстий, сверление отверстий для шкантов необходимо производить только после фиксации кондуктора струбцинами к обрабатываемой детали, как будет показано ниже, ручной прижим не позволяет добиться требуемой точности.

В качестве тестового, выполним соединение двух деталей из 16-миллиметровой ЛДСП на шканты сначала по краям, а затем и по центру. Засверливание в торец и в пласть будем производить сверлом 7 мм через кондуктор МК-14. Задавать глубину погружения сверла будем ограничителем Черон ОС-29.

Точная толщина случайно выбранной ЛДСП составляет 16,1 мм.

Фиксируем кондуктор на детали струбцинами и сверлим в пласти два глухих отверстия с применением упоров.

Вставляем в отверстия шканты диаметром 7 мм. Стрелкой на детали обозначена базовая сторона, к которой всегда будет прикладываться упор кондуктора для достижения наибольшей точности.

Зафиксировать струбцинами кондуктор на торце детали проблематично, поэтому сверлим без них.

В торце второй детали получаем пару ответных 7-миллиметровых отверстий. Стрелкой обозначена базовая сторона.

Соединяем детали.

По торцам обе детали сошлись идеально, несмотря на сверление в торец без струбцин. По плоскости же есть небольшая равномерная ступенька шириной около одного миллиметра. Эта ступенька будет присутствовать всегда, а её ширина зависеть от фактической толщины применяемого материала, а так же от степени давления на упоры при прижиме кондуктора к детали (пластмассовые упоры слегка изгибаются при сильном давлении).

Чтобы просверлить глухие отверстия на противоположном конце детали, не меняя базовой стороны, мы вынуждены перевернуть кондуктор нерабочей стороной вверх. Для эксперимента, на этот раз не будем фиксировать кондуктор струбцинами.

Соединяем детали и получаем неравномерную ступеньку: со стороны красной стрелки ступенька шириной около миллиметра, со стороны зелёной — отсутствует. Таким образом, при соединении на шканты, прижим кондуктора струбцинами обязателен!

Размечаем центр детали.

Прикладываем кондуктор по разметке и выполняем сверление (упоры не используются).

Полученные отверстия слегка смещены от линии разметки по причине отсутствия фиксации струбцинами. Для центрального расположения детали эти смещения не критичны.

Торцы деталей совпадают.

Перпендикулярность центральной детали близка к идеальной.

По результатам экспериментов, можно сделать следующий вывод. Кондукторы Черон МК-01 и МК-14 производят впечатление качественно сделанных, необходимых в повседневной работе мебельщика приспособлений, экономящих время и повышающих качество конечного продукта. С их помощью, сборка на конфирматы происходит быстро и точно, без предварительной разметки. При сборке на шканты, кондукторы имеют ограниченную функциональность, но тоже вполне применимы во многих случаях. В качестве возможных доработок кондукторов в будущем, производителю можно рекомендовать внести следующие изменения в конструкцию: увеличить длину на 50-100 мм, сделать кондукторы двусторонними с постоянным шагом 25 мм, не забыв про важное отверстие «37 мм», нанести маркировку отверстий двухцветным шрифтом.

Похожие статьи:

Шкант мебельный его существующие варианты и особенности, важные советы

Универсальный шкант мебельный – это специальное крепежное приспособление из дерева, которое применяется при изготовлении и сборке мебели. У него цилиндрическая вытянутая форма, имеется рифление на поверхности. В ряде случаев шкант не просто заменяет металлические крепежи, но и работает лучше них. При этом цена на шкант доступнее.

Область применения

Перед описанием способов применения этого крепежа следует разобраться – что такое шкант. Шкант в конструкции позволяет стабилизировать и позиционировать детали. Он не препятствует разборке изделий при необходимости.

Шкант позволит точно соединить элементы. Во время эксплуатации уже готового изделия, такое крепление забирает на себя всю поперечную нагрузку. Это универсальный надежный крепеж.

Деревянные шканты активно применяют для изготовления и сборки мебели, их длина и диаметр подбираются в соответствии с толщиной деталей. Диаметр должен составлять примерно треть толщины стенок изделия – так можно обеспечить максимально надежную сборку, сохраняя высокую степень прочности. Длина выбирается индивидуально.

Разновидности

По сути, шкант является небольшим шипом – это скрытый тип мебельного крепежа. По внешнему виду он напоминает стержень в форме цилиндра, с немного закругленными или просто усеченными концами с двух сторон. Иногда для сборки мебели на шкантах, применяются не только деревянные элементы, но и пластмассовые. У них немного разное назначение:

- Деревянные нужны для позиционирования и соединения деталей мебели из МДФ, ДСП, фанеры, массивных пород;

- Пластмассовые в основном соединяют детали при установке сборно-разборной корпусной щитовой мебели.

Деревянные

Пластиковые

Бывают также изделия из металла. У них улучшенные характеристики прочности, по-другому их называют – дюбелями, нагелями. Но самыми часто используемыми являются деревянные шканты размером 30 на 8, то есть длина – 30 мм, а диаметр – 8 мм. Есть и меньшего диаметра – 6 мм. Приобрести разные типы можно в строительных магазинах или на рынках. При желании можно сделать шканты своими руками.

На деревянных шкантах бывают разные пазы:

- Прямые вертикальные;

- Винтообразные – расположенные под небольшим углом к вертикальной оси;

- Сложные – есть поперечные и продольные углубления – они тоже позволяют сделать крепче клеевое соединение;

- Горизонтальные – помогают сделать клеевое соединение максимально крепким;

- Гладкие – не имеют рифления.

Рифление помогает воздуху проходить в процессе монтажа шкантов, улучшая сцепление клея при «клеевом» способе соединения деталей.

Вертикальные прямые

Сложные

Гладкие

Характеристики и размеры

Шканты могут отличаться по длине и диаметру. Размеры диаметра бывают от 4 до 30 мм, а длина от 15 до 200 мм. По заказу покупателя они изготавливаются в любых вариациях, где D – диаметр, а L – длина изделия.

Шкант является востребованным крепежом, в связи с чем профессионалы стараются заранее приобрести себе детали оптом, чтобы потом не тратить время и деньги на постоянные закупки. К достоинствам крепежа относятся:

- Рифление поверхности на стержне – это помогает качественно фиксировать детали, обеспечивая их прочное сцепление;

- Улучшенный вид предметов мебели, ведь крепления совсем скрыты от глаз;

- Возможность подбора необходимых для сборки изделия диаметра и длины, в соответствии с особенностями конструкции.

Определяем размер нагеля

Размеры

Способы монтажа и удаления

Мебельные шканты дают возможность заметно увеличивать прочность соединений. Но это не такой простой способ, как может показаться сразу: соединение не получится закрепить, если какое-либо отверстие будет смещено. В зависимости от размера смещения, результат будет неудовлетворительным.

Как правило, шкантом крепят столешницы на обеденных и письменных столах. Ставят их в рабочее положение так:

- С торцевой стороны деталей сначала размечают, а потом сверлят отверстия на нужную глубину. Такие же отверстия проделываются в столешницах. Они должны совпасть;

- В торцевое отверстие устанавливается цилиндрический крепеж, верхний конец выступает на расстояние, равное глубине отверстия накрывающей детали;

- Чтобы укрепить шкант в отверстии его обильно смазывают клеем, фиксируя в нужном положении. Иногда клей заливается в отверстия, куда затем вставляется крепление – это позволит полностью покрыть его ребристую поверхность клеем, улучшая крепость сцепления элементов;

- Вторая деталь конструкции накладывается на установленный шкант.

Сверлим материал

Забиваем шкант

Соединяем на клей

Работа готова

Существуют 3 главные проблемы сборки мебели посредством шкантов:

- Удается собрать соединение «кромка к кромке», но при этом происходит несовпадение плоскостей у деталей конструкции. Решение: отверстия направляющих втулок сверла не были выровнены с центральной частью кромок деталей. Приспособление необходимо постоянно выравнивать по базовым плоскостям двух скрепляемых деталей. Даже при отсутствии центрального расположения отверстий в соединении не образуется сдвигов или провисаний;

- Отверстия в одной детали не совпадают с другой. Решение: для совмещения отверстий используются специальные маркеры, предназначенные как раз для соединений. Изначально сверлом проделываются отверстия в одной детали. Затем в каждое отверстие вставляется маркер, и обе детали прижимаются друг другу такими, как они должны держаться после сборки. Таким образом, на второй детали останутся отметки маркерами в местах, где следует сверлить;

- Отверстия проделаны в правильных местах, но установка шкантов нарушается: крепеж не пролезает или, наоборот, выпадает. Решение: важно удостовериться, что диаметр креплений соответствует диаметру отверстий. Заводские крепления производятся массово, могут иметь диаметр чуть больше или меньше заявленного. Помимо этого дерево может набухать или усыхать при изменении влажности. Когда диаметр сверен и он идентичен, то проблема в изношенности сверлильного кондуктора и, как следствие, отклонении сверла. Это приводит к деформации. Достаточно сменить втулки или приобрести новое приспособление.

Чтобы правильно собрать детали мебели на шкант, понадобится усвоить три основные правила:

- Для разметки использовать острый простой карандаш или ножик. Карандаш с толстым стержнем не проставит отметки точно;

- При сверлении отверстий нужно применять сверла с центральным острием. Спиральные сверла с конической заточкой могут отклоняться в стороны по ходу работы, задавая неверное направление;

- Для одинаковой глубины отверстий на сверло надевают и прочно фиксируют стопорное кольцо. Глубина отверстия делается на 2 – 3 мм больше, чем длина шканта.

Разметку проводим карандашом

Используйте сверла с центральным острием

Используйте стопорное кольцо

Можно сделать цилиндрические крепления самостоятельно. Вот небольшая инструкция, как сделать шканты: Для этого берутся поленья березы и раскалываются на множество частей – получаются квадратные заготовки. Далее их нужно обтесать вручную или на токарном станке для придания цилиндрической формы и требуемого диаметра. Крепеж можно сделать и при помощи циркулярной пилы.

Случается так, что шкант обламывается, и одна половина остается в отверстии. Первое, что хочется сделать – взять сверло и высверлить обломок. Это неверно, так как отверстие будет больше, а подобрать новое крепление – сложнее.

Правильное решение – взять сверло меньшего диаметра и просверлить в центре обломка. Затем при помощи отвертки, долота или стамески разбить остатки обломка и извлечь их из отверстия. При возникновении сложностей можно воспользоваться фото-инструкциями – их очень много в интернете.

Итак, при правильном использовании мебельный шкант – универсальное крепление, гарантирующее надежность. Он используется для сборки разных видов мебели в совокупности с другими видами креплений.

Видео

Шкант – как выглядит и работает такой крепеж? + видео

Соединение на шкантах внешне выглядит очень эстетично, потому что не выдает присутствия какого-либо крепежного приспособления, кажется, что детали держатся друг за друга сами собой. Что же это за мелочь и почему так популярна в хозяйстве, сейчас мы разберемся.

Знаем ли мы, что это за элемент?

При словах «крепежное изделие» мы подразумеваем, что им накрепко фиксируют какие-то детали, которые можно разделить лишь агрессивными методами. Такими надежными изделиями являются шурупы, болты, строительные гвозди и т.д. Но есть другая категория крепежей, которые работают на стабилизацию и позиционирование, абсолютно не препятствуя разборке соединенных деталей в определенном направлении. Примером такой группы можно назвать шкант. Это небольшое изделие цилиндрической формы, иногда имеющее на своей поверхности зазубрины.

Чаще всего увидеть данное изделие можно в мебели, наверняка вам приходилось собирать своими руками хотя бы тумбочку. Часть деталей и петли крепятся на шурупы, а вот перед этим основные части конструкции собираются на основе деревянных колышков, для которых уже имеются заводские отверстия. Это и есть шкант мебельный, как правило, он сделан из дерева, потому что скрепляет детали также из цельного дерева или же его производных (ДСП, МДФ). Иногда в сборке мебели участвуют пластиковые шканты.

Шкант мебельный – производство и параметры

Внешняя простота не означает, что данный крепеж производится кустарным методом. Для вытачивания шкантов используются станки для деревообработки, имеются даже специальные шкантонарезные машины. Дело в том, что их размеры четко калибруются в массовом производстве, а для тех случаев, когда нужен срочный мелкий ремонт мебели, применяют шаблон из металла, в котором имеется множество диаметров, выбрав нужный, вы пробиваете через него деревянную заготовку, делая таким образом шканты своими руками. Что касается крепежей из пластика, то их отливают в специальных формах.

Чтобы такой цилиндр лучше держался в отверстии, на его поверхности наносят рифления. Они могут быть продольными, поперечными, винтообразными или сложными (смешанными). На пластике также можно найти такие рифления. Диаметр шканта может быть 4-30 мм, а длина может составить 1,5-20 см. Можно, конечно, самостоятельно сделать дома изделие по заданным параметрам, но это достаточно хлопотная работа, чтобы получить круглую цилиндрическую деревяшку. Все размеры имеются в продаже, причем цена, понятное дело, вполне посильная. Другое дело, если вам потребуются более экзотические виды данного крепления, об этом поговорим ниже.

Элементы для бруса – особенности использования

При строительстве деревянного дома из бруса для страховочной фиксации бревен, а иногда и единственной, используют шканты для сруба. Они существенно больше по размерам, чем мебельные, их необходимо заказывать либо делать самостоятельно, да и проделывание отверстий под них часто нужно осуществить самому. Если планируется еще какое-то крепление, а данный способ является лишь способом ориентации и страховки от подвижности в перпендикулярной плоскости к оси шканта, то можно сделать все своими руками.

Для бревна диаметром 18 см, отверстия и диаметр крепежей должны быть около 2,5 см, такое следует взять сверло. Если не желаете долго шлифовать до цилиндрической формы, можно выполнить шканты для бруса с квадратным сечением в 2,4 см. В одном бревне следует делать как минимум 3 отверстия (два по краям и одно посередине), если оно очень короткое, то хватит и двух. Желательно выдержать одинаковую глубину, поэтому сделайте отметку на сверле, чтобы не загонять его глубоко. Желательно обходиться глубиной в 4 см.

Неудобство квадратных шкантов в том, что усадка дома неотвратима, и если она произойдет не в пропорциональном порядке, то бревна начнут свободно перемещаться. В случае с круглыми изделиями такая вероятность значительно меньше. Особенно, если у вас будет одинаковая порода дерева, но и это не является гарантией, ведь у них может быть разный возраст. Иногда для минимизирования данного эффекта в отверстия капают клей или промазывают поверхность шканта.

Есть еще один вариант крепежного соединения для строительства домов из бруса. Шкант металлический кажется на первый взгляд надежнее: он не дает усадку, вполне определенных размеров как в начале строительства, так и через много лет, очень крепкий, не треснет при каких-то неравномерных изменениях геометрии постройки. Но данное изделие ощутимо дороже по стоимости, и также не спасет при усадке самого материала дома. Все-таки от него отказываются в пользу натурального деревянного крепежа.

Что такое ламель?

Имеется в строительстве еще один интересный вариант такого крепежа – шкант плоский. В широких кругах его называют чаще ламель, так его можно найти и в магазинах. Суть его в том, что он не цилиндрический, а действительно плоский, крепится он также с помощью специально проделанных пазов, часто садится на клей. Отверстия проделываются, конечно, не дрелью, а специальным фрезером. Его используют в тех случаях, когда нельзя допускать возможности скручивания деталей относительно оси шканта.

В целом, данное соединение будет так же, как и в случае с круглым крепежом, достаточно надежным, устойчивым к срезанию, к тому же, позволяет производить монтаж очень тонких деталей. Правда, нужно быть более внимательным при сборке. Так как клеить лучше всего клеем на водной основе, а из-за тонкости крепежа его деформация будет значительной, то медлить не следует, важно быстро размещать ламель в отверстие. Можно, конечно, использовать синтетические клеи, но очень немногие сборщики голосуют за этот вариант.

Соединение на шкантах – использовать ли клей?

Сборка с помощью шкантов возможна в двух вариантах: на сухую или на клей. Каждый случай имеет свои особенности. Если мы имеем готовые детали с отверстиями, то насверливать самостоятельно ничего не потребуется. Остается только расположить в нужном порядке детали, потом вогнать в одну из них шкант, немного простучать его, чтобы он крепче вошел и расположился в отверстии, а потом надеть на него вторую деталь, и опять же постучать уже сверху по детали, чтобы и второй конец вошел прочно. Данное соединение не держит детали на разрыв, только на сдвиг, поэтому скрепленную конструкцию следует сразу же поставить в нужной ориентации, а не вверх ногами или еще как-то.

Если монтаж осуществляется без клея, то такую сборку можно через какое-то время разобрать. Если же таких планов нет, а хочется чувствовать себя немного увереннее насчет прочности крепежа, то можно посадить шканты на клей, а зазубрины на его поверхности усовершенствуют такой прием.

Не стоит заливать клеем отверстия, чтобы изделие потом там хлюпало, достаточно смазать конец с одной стороны, а потом также обработать и второй конец. Причем если на одной грани детали располагается несколько крепежей сразу, то установите сначала все шканты одним концом в отверстия, предварительно смазав их составом или капнув капельку в дырку. А потом промажьте клеем выступающие края, дайте им немного загустеть (буквально минуту-две) и насадите вторую деталь, совместив аккуратно отверстия на ней с выступающими концами шкантов. Легкое простукивание по насаженной детали лучше распределит клей и упрочнит конструкцию. Помните, она неразборная, при желании демонтажа вам придется только ломать.

Соединение деталей с помощью шкантов и шурупов в нагель — «Корпорация Снабжения»

Существует множество способов соединения деревянных деталей между собой. Их выбор обуславливается необходимой надежностью крепления, видом изделия и его назначением.

Рассмотрим каждый из способов подробнее.

Шканты

Шканты – круглые детали, вставляющиеся в углубления соединяемых деталей. Их диаметр должен составлять 0,4 толщины детали.

Для соединения деталей шкантами необходимы отверстия. Они выполняются с помощью сверла с центрирующим кончиком, соответствующего диаметру шканта. Глубина отверстия составляет половину длины шканта с запасом в два-три миллиметра.

Поверхности деталей, соединяемых между собой, максимально плотно подгоняются друг к другу. А отверстия под шканты размещаются соосно – напротив друг друга.

Для точной разметки пригодится специальный металлический маркер – шканторазметчик. Для начала сверлим отверстия под шканты на одной детали. Затем вставляем в отверстия маркеры заостренным концом вверх. Накладываем сверху вторую деталь и плотно прижимаем. На второй детали появятся отметки, которые останется превратить в отверстие.

После того, как отверстия будут готовы, переходим непосредственно к соединению. Сначала смазываем шканты клеем. Затем вставляем их в отверстия и прижимаем грузом на время высыхания клея.

Итак, последовательность соединения деталей шкантами выглядит следующим образом:

- Разметка детали;

- Просверливание отверстий;

- Соосная разметка второй детали;

- Просверливание отверстий;

- Нанесение клея на шканты;

- Соединение деталей шкантами.

Шурупы в нагель

Нагель представляет собой деревянный стержень, используемый для соединения двух деталей между собой.

Нагель используется при угловом соединении деталей шурупами, которые ввинчиваются в торец изделия вдоль волокон. Такое соединение получается непрочным и требует дополнительного сцепления в нагель.

Последовательность соединения деталей шурупами в нагель:

- Привинчивание деталей шурупами;

- Просверливание отверстия в бруске около торца под нагель;

- Нанесение клея на нагель;

- Соединение деталей нагелем.

После ввинчивания шурупов потребуется просверлить отверстие в бруске около торца. В него следует ввинтить нагель, предварительно смазанный клеем. И оставить до полного высыхания.

Таким образом, шурупы, ввинченные вдоль волокон, будут прочно закреплены с помощью нагеля.

Соединение деталей при помощи шканта

Прежде, чем выбрать шкант в качестве элемента для соединения деталей, необходимо учесть некоторые особенности данного типа соединительной фурнитуры. Самым важным моментом является то, что при разметке и сверлении отверстий под шканты необходимо приложить максимум усилий и внимания, чтобы достичь наивысшей точности разметки, а также сверления отверстия. Дело в том, что шкант практически не поддаётся регулировке при сборке мебели. А смещение отверстия даже на 1мм может привести к проблемам и нервотрёпкам в процессе изготовления мебели своими руками. Кстати, о том, как размечать и сверлить отверстия под шканты, вы можете узнать, перейдя вот по этой ссылке.

Но это ещё не всё. Есть ещё один очень важный момент, который вам необходимо знать. Принцип соединения, описанный ниже, основывается на приклеивании деталей к шканту в местах соединения. Это говорит о том, что, если вдруг, вы захотите разобрать изделие (например, при переезде в другую квартиру), то соединения на шкантах без «жертв» разобрать у вас никак не получится. Так что, всегда учитывайте эту особенность, прежде чем решите соединить некоторые узлы мебели на шкантах.

В чертежах мебели нашего каталога мы учитываем все плюсы и минусы соединения на шкантах. Поэтому, данный тип соединения практически не используется в нашей документации. Мы используем шканты только там, где они действительно необходимы. Ведь нам небезразлична дальнейшая «жизнь» мебели, сделанной вашими руками с помощью чертежей команды mebeldok.com.

Шаг 1

В уже готовые отверстия с плоской стороны детали заливаем клей и вбиваем в них шканты. В качестве клея для таких соединений обычно используется клей ПВА. Не следует бить слишком сильно, иначе вы рискуете продавить шкантом ламинат с противоположной стороны детали.

Шаг 2

Теперь наносим клей на поверхность шкантов, выступающих из плоской стороны детали, а затем насаживаем на них вторую деталь с торцевыми отверстиями. Хорошо прижимаем детали друг к другу, убираем излишки клея и даем деталям подсохнуть.

Нюансы:

- Вбивать шканты лучше плотно прижав деталь, в которую нужно вбить шкант, к плоской поверхности любой другой детали вашего изделия (или к какому-нибудь остатку ЛДСП). Это защитит деталь от продавливания ламинита, если вы будете слишком сильно вбивать шкант в деталь. Но в любом случае, необходимо очень аккуратно производить вбивание шканта в плоскую сторону детали и рассчитывать силу своего удара, чтобы не испортить заготовку.

- Шкант должен плотно входить в отверстия, если вам попался тонкий шкант, лучше замените его. Качественного соединения такой шкант не обеспечит.