Гриндер из двигателя от стиральной машины

Стиральные машинки зачастую выходят со строя, сохранив полную работоспособность своего двигателя. Его мощность и фактические обороты хорошо подходят для применения этой запчасти при изготовлении самодельных станков. Как оказалось, такой электропривод — это еще и идеальное решение для установки на самодельный гриндер.

Используемые материалы

Для изготовления потребовалось не так и много:

- мотор от машинки;

- его родной пусковой конденсатор;

- часть листовой обшивки машинки;

- 4 резиновые ножки от стиралки;

- лист фанеры;

- отрезок 5 см толстостенной трубки с внутренним диаметром 14 мм;

- 2 одинаковых подшипника;

- стекольный герметик;

- листовой металл сечением 8 мм;

- уголок 63х63 мм;

- профильная труба 40х40 мм;

- профильная труба 30х30 мм;

- удлиненная гайка;

- стальная полоса сечением 10 мм;

- мебельный газовый амортизатор;

- кнопка включения;

- пластиковые заглушки 30х30 и 40х40 мм;

- болты и гайки М12, М10, М6 и М5.

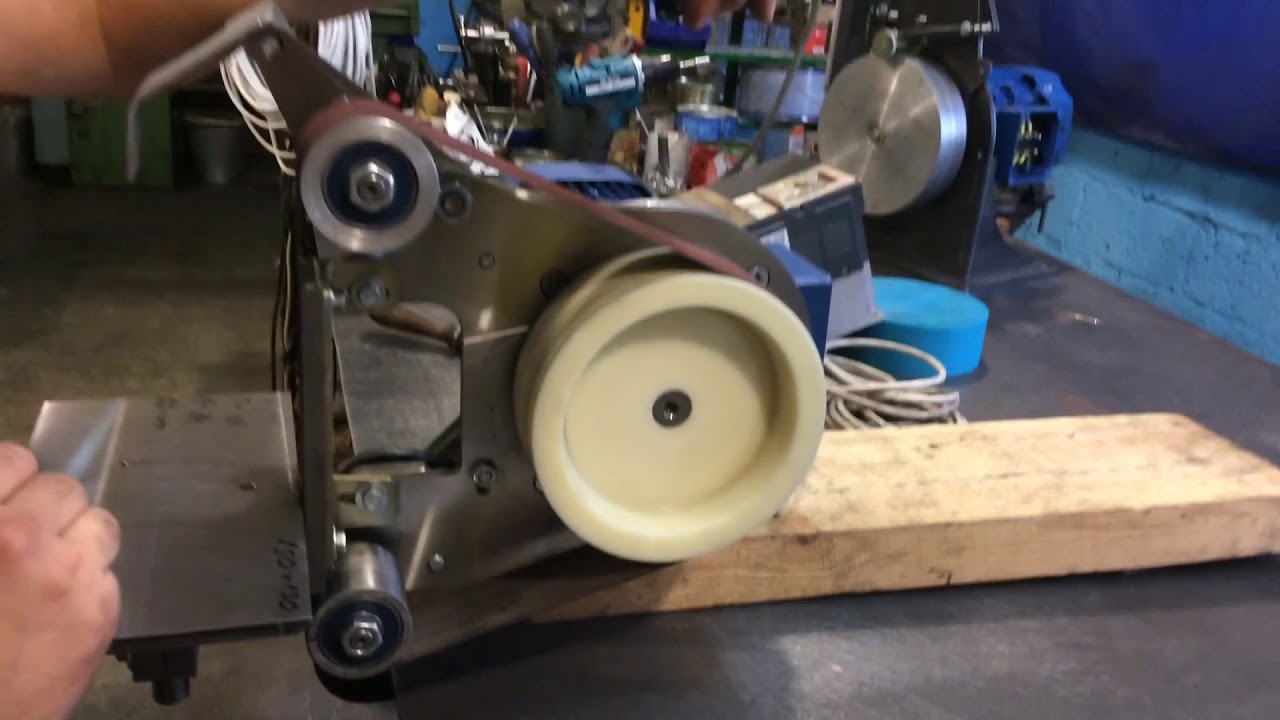

Главная деталь всей конструкции:

Процесс изготовления гриндера из двигателя стиралки

Для начала я сделал натяжные ролики.

Это заводские металлические. Наши будет самодельные, деревянные. Для их изготовления подойдет влагостойкая фанера, ее толщина не столь важна.

Из нее нужно наделать блинов, которые потом склеятся в ролик. Сначала устанавливаю на дрель коронку по дереву диаметром 102 мм. Вырезаю 9 фанерных блинов для ведущего ролика. Количество кружков зависит от толщины имеющейся фанеры и той ширины ленты, которая потом будет применяться.

Теперь блины нужно склеить. Сначала придется их немного прошлифовать, чтобы убрать сколы от коронки. Смазываю боковую часть кружков клеем ПВА и формирую широкий многослойный валик. Для нормального приклеивания фиксирую заготовку под пресс.

Пока ведущий ролик сохнет можно сделать ведомый валик. Для него используется коронка на 64 мм. Опять с помощью дрели вырезаю 9 блинов из той же фанеры и клею под прессом.

Для предотвращения расслоения роликов после их высыхания я сделал в них по 2 боковых отверстия и все дополнительно стянул парой шурупов с каждой стороны.

Провожу балансировку роликов в токарном станке, немного стачивая неровности и добиваясь гладкости заготовок.

Чтобы закреплять ведущий ролик на вале двигателя необходимо сделать переходник. Для этого применяется отрезок толстостенной трубки.

В большинстве случаев потребуется труба с внутренним диаметром 14 мм. Чтобы поджимать трубку на валу электромотора просверливаю отверстие и нарезаю резьбу М5. На втором конце трубки навариваю болт М12.

На половину глубины расширил отверстие ведущего ролика под посадку трубки. В остальную узкую часть будет входить резьба от болта М12.

В ведомый ролик нужно поставить пару подшипников, по одному с каждой стороны. Их размер не столь важен, можно использовать любой, главное, чтобы подходящего внутреннего диаметра. Готовлю посадочные гнезда под подшипники на токарном станке.

Чтобы сделать поверхность роликов более гладкой, решил их покрыть стекольным клеем. Для этого фиксирую их поочередно в токарном станке, и равномерно промазываю по периметру и торцам.

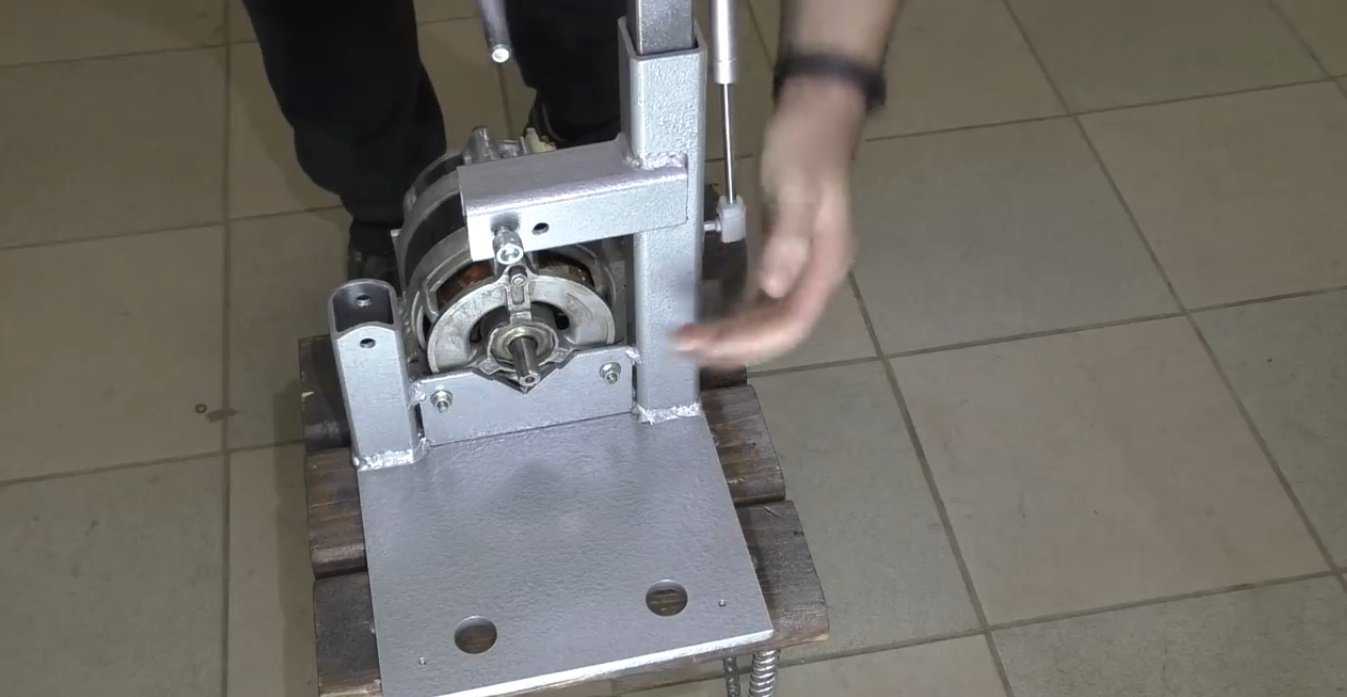

Теперь нужно сделать станину для установки электродвигателя. В качестве основы использую металлический лист сечением 8 мм. Вырезаю прямоугольник со сторонами 220 на 310 мм.

Для непосредственного крепления двигателя понадобится 2 уголка. Готовлю отрезки длиной 130 мм. Под электромотор идеально подошел 63-й уголок.

Укладываю стальную пластину на ровной поверхности, ставлю уголок и двигатель, после делаю разметку для сверления крепежных отверстий сверлом 6 мм.

Чтобы в дальнейшем уголок не мешал болту фиксации ведущего ролика нужно выбрать металл поблизости вала. Проще всего вырезав небольшой треугольник.

Монтирую уголки на электродвигатель используя четыре гайки М6 с прессшайбой.

Устанавливаю мотор с креплениями на место, делаю разметку и привариваю уголки к подошве станка.

Отрезаю от профильной трубы 40х40 заготовку длиной 300 мм. Делаю еще один отрезок такой же длины, но уже из профильной трубы 30х30 мм.

Теперь нужно сделать механизм регулировки ленты. Для начала беру удлиненную гайку и обтачиванию ее грани.

Навариваю ее до стальной полосы сечением 10 мм. Просверливаю на полосе отверстие и нарезаю резьбу М10 для болта, на котором будет фиксироваться ведомый ролик.

Потом из ранее отрезанной квадратной трубы 30х30 сварил Г-образную заготовку. К ней приварил гайки для фиксации сделанной полосы. Также закрепил гайку с болтом на перпендикулярной стенке квадрата напротив шляпки болта, на котором будет монтировать ведомый ролик. Закручивая или выкручивая короткий болт, можно будет менять угол ролика, тем самым настраивая станок.

Ставлю вертикально профильную трубу 40х40 на платформу станка и привариваю. При этом примеряюсь по месту таким образом, чтобы ведомый ролик стоял напротив ведущего, который в свою очередь закреплен на валу двигателя.

Чтобы обеспечить плавное натяжение ленты нужно установить газовый мебельный амортизатор между вертикальной трубой 40х40 и Г-образным держателем ролика 30х30.

Опорную площадку для станка делаю из имеющихся материалов. Используя небольшой отрезок профильной трубы 40х40 и 63-го уголка. На трубе сделал вырез, для увеличения площади приварки. Уголок прикрепил с помощью болтов, поскольку его нужно будет снимать при обслуживании. Все заготовки делал без предварительного размера, просто подгоняя по месту.

А теперь готовлю столик для упора обтачиваемых заготовок. Для этого применяю все тот же листовой металл сечением 8 мм. Ширину столика сделал 80 мм.

Готовлю основание под столик. Для этого беру трубу 40х40 длиной 120мм. Сверлю в ней отверстие, оттачиваю торец полукругом и нарезаю резьбу М10. Делаю маленькие ушки из листового металла. Они будут выполнять роль петель. Привариваю ушки к столешнице.

Теперь нарезаю резьбу в подошве станка под 4 мягкие резиновые ножки, чтобы минимизировать вибрацию.

Их можно демонтировать из сломанной стиральной машинки. Сразу же отрезаю от ее корпуса заготовку для изготовления защитного кожуха. Срезал по всей длине полосу шириной 130 мм, потом укорочу по месту.

Их можно демонтировать из сломанной стиральной машинки. Сразу же отрезаю от ее корпуса заготовку для изготовления защитного кожуха. Срезал по всей длине полосу шириной 130 мм, потом укорочу по месту.В тисках используя молоток, деревянные бруски и прочие приспособления полоску нужно загнуть, и засверлить в ней посадочные отверстия, чтобы получить полноценный защитный кожух. Все детали готовы.

Имея в распоряжении все необходимые части окрашиваю элементы станка.

Настало время сборки. Все собирается как конструктор. Придется немного повозиться с кнопкой, конденсатором и пайкой проводов. Я даже смог найти 2 пластиковые заглушки под трубу 30х30 и одну под 40х40, так что все выглядит неплохо.

Как показала проверка, мощности двигателя хватает для полноценной работы станка. Благодаря использованию газового амортизатора на ролики можно устанавливать наждачную ленту различной длины, тем самым получив возможность пользоваться заводскими расходниками, а не клеить шлифленту самостоятельно.

Смотрите видео

Самодельный гриндер с двигателем от стиральной машины

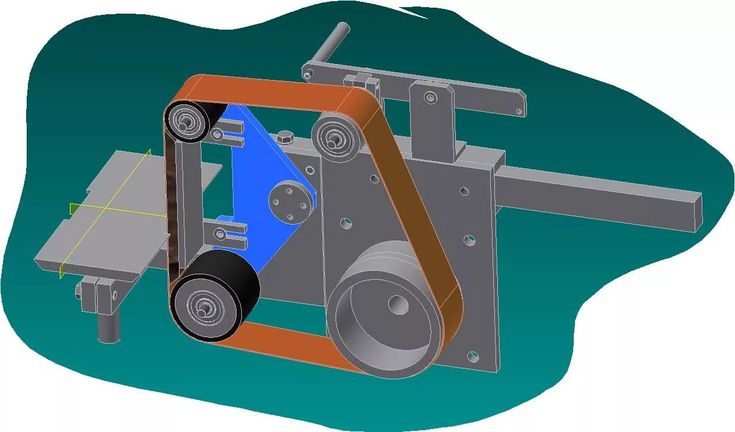

Гриндер представляет собой шлифовально-заточной станок с ленточным абразивом. Такой станочек всегда пригодится как в домашней мастерской, так и гараже.

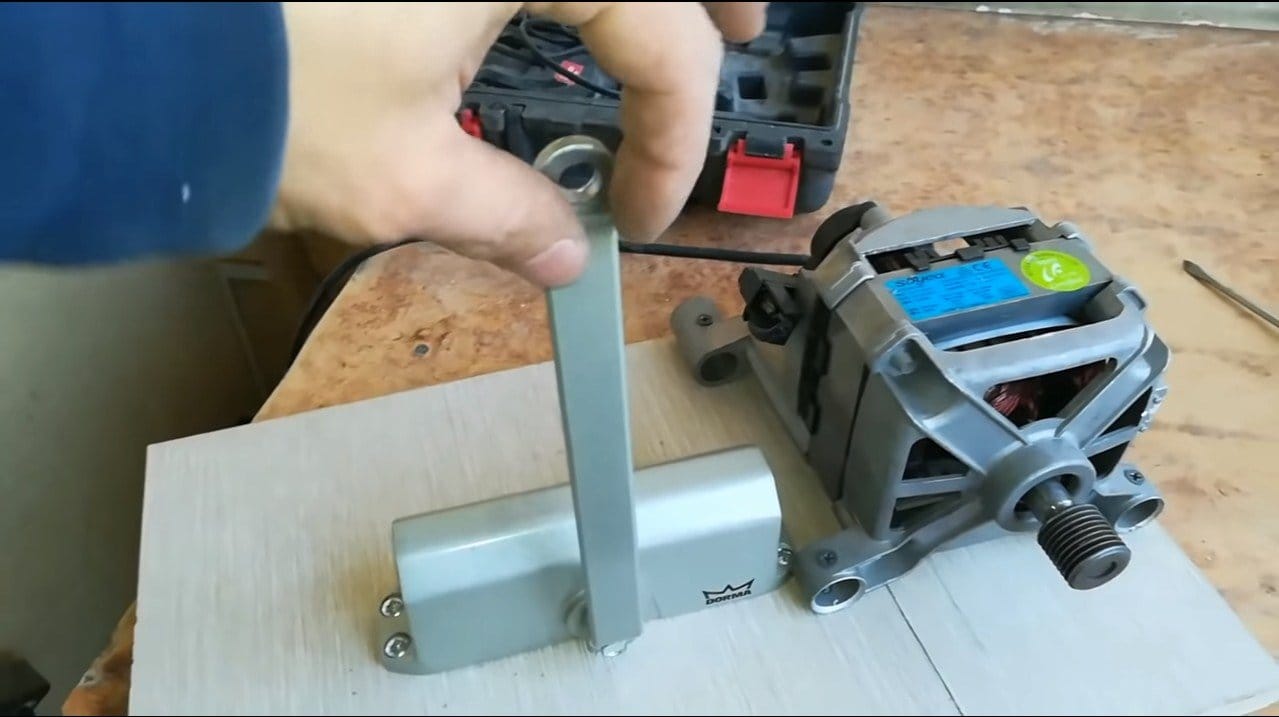

В данном случае автор использует в качестве привода мотор от автоматической стиральной машинки. Преимущество этого двигателя в том, что он имеет компактные размеры, а также подключается к сети 220 В.

Однако есть и недостаток — большие обороты, которые для гриндера не нужны. Во всяком случае 14 тысяч оборотов —это очень много.

Впрочем, эту проблему можно решить, заказав в интернете плату регулировки оборотов двигателя, которая позволяет понизить обороты без потери мощности.

Особенности конструкции

Для изготовления самодельного гриндера мастер будет использовать подошву старой ленточной шлифовальной машины. Это удобно тем, что шлифовальные ленты можно будет покупать готовые, а не клеить их самостоятельно.

Это удобно тем, что шлифовальные ленты можно будет покупать готовые, а не клеить их самостоятельно.

Передающим механизмом будут служить ремни и ролики системы приводов вспомогательных агрегатов автомобиля. Обратите внимание, что ремень ГРМ зубчатый, однако в данном случае мастер будет использовать не зубчатую, а гладкую сторону ремня.

Основные этапы работ

Первым делом автор изготавливает ведущий шкив. И для этого он использует фанеру толщиной 20 мм. Делаем разметку и вырезаем электролобзиком круг необходимого диаметра. Потом в нем надо просверлить отверстие.

Шкив необходимо будет насадить на вал электродвигателя, для фиксации автор использует клей. Потом нужно будет подключить регулятор оборотов.

Диаметр шкива из фанеры оказался немного большим, и поэтому автор стачивает лишнее при помощи столярного резца. В итоге диаметр был уменьшен до 70 мм, и биение удалось свести к минимуму.

Процесс сборки гриндера

На следующем этапе автор вырезает кусок фанеры толщиной 18 мм, к которому крепится электродвигатель. Для крепления мастер использует мебельные уголки.

Для крепления мастер использует мебельные уголки.

Подошву шлифовальной машинки тоже надо закрепить на фанере. Потом крепим платформу с двигателем и платформу с подошвой к основанию. Между ними автор предусмотрел короб, в котором будет находиться электроника.

Для скрепления фанеры между собой автор использует два вида крепежа: конфирматы (евровинты) и шканты. В итоге конструкция получается достаточно жесткой.

Далее устанавливается ролик — эксцентриковый натяжитель ремня. Потом автор изготавливает и крепит крышку с ручкой, чтобы удобно было переносить станок.

На следующем этапе автор крепит боковую крышку короба, на лицевой стороне которой выводит регулятор оборотов и светодиод.

Последний штрих — и готово!

При желании можно расширить возможности гриндера. Для этого к ведущему шкиву из фанеры нужно прикрутить деталь типа фланца, к которой приваривается кусок шпильки. На нее надевается диск с липучкой.

Теперь останется только сделать упорный столик. В данном случае он будет подвижным. Для его изготовления мастер использовал кусок фанеры и отрезок металлического уголка.

В данном случае он будет подвижным. Для его изготовления мастер использовал кусок фанеры и отрезок металлического уголка.

Подробно о том, как сделать мини гриндер с двигателем от стиральной машины, вы можете посмотреть в видеоролике на нашем сайте.

Как сделать гриндер с двигателем от стиралкиМне нравитсяНе нравитсяАндрей Васильев

Задать вопрос

Самодельный токарный станок из двигателя стиральной машины

Самодельный токарный станок для работы по дереву, сделанный из подручных материалов. Подробное описание изготовления станка с фото, всех узлов и деталей.

Приветствую любителей самоделок! Сегодня мы рассмотрим довольно интересный токарный станок сделанный своими руками одним из умельцев.

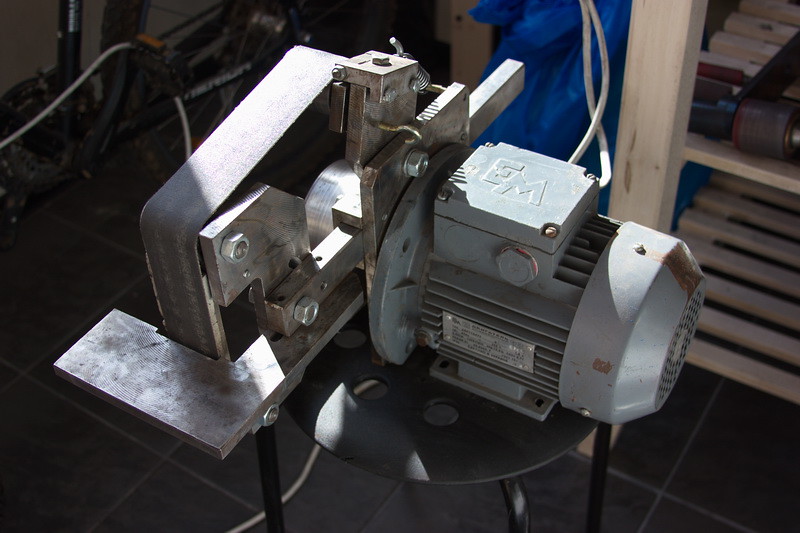

Конструкция станка проста и практична, в качестве силового агрегата используется двигатель от стиральной машины, также сделана понижающая ременная передача, получается неплохой крутящий момент, которого для станка хватает с головой.

Давайте рассмотрим самоделку более подробно.

Использованы материалы:

- — электродвигатель от стиральной машины;

- — ремень и пара шкивов;

- — контроллер для управления оборотами электродвигателя;

- — резьбовые стержни;

- — болты, гайки, шайбы;

- — профильные трубы;

- — швеллер;

- — патрон от дрели;

- — куски круглых труб;

- — подшипники.

Далее на фото показан процесс изготовления самодельного токарного станка.

Начинаем с изготовления станины.

Для изготовления станины нам понадобится два куска швеллера.

Свариваем швеллеры на концах кусками толстой листовой стали.

Ножки для станины, также сделаем из швеллеров.

Теперь сделаем переднюю бабку для станка.

В качестве стойки для бабки, автор приварил два куска прямоугольной профильной трубы к станине и сделал наверху прорези для установки втулки.

Втулка делается довольно просто, нам понадобится резьбовой стержень, гайки и два подшипника.

Завариваем стык. Вот и все, теперь готовую втулку нужно надежно приварить к стойке.

На ось устанавливаем шкив для ременной передачи.

Задняя бабка изготавливается примерно так, как и передняя, только вместо втулки с подшипниками сюда устанавливаются гайки и резьбовой стержень с ручкой. Бабка должна ездить по станине, для этого нужно сделать удобную систему фиксации. Автор использует эксцентриковый узел, чтобы быстро и просто фиксировать или отпускать бабку, когда это нужно. Основной бабки является кусок толстой листовой стали.

Задняя бабка готова.

Теперь нужно изготовить подручник.

Нам понадобится два уголка или швеллер подходящего размера, это детали понадобятся для основы, которая будет устанавливаться на станину. Автор сваривает два уголка, чтобы получить швеллер нужного размера. Торцы изделия завариваем листовой сталью. Внутри детали проходит труба, которая закреплена на оси со смещением. В итоге здесь тоже получается эксцентриковый механизм, благодаря которому упор легким движением руки фиксируется на станине.

Автор сваривает два уголка, чтобы получить швеллер нужного размера. Торцы изделия завариваем листовой сталью. Внутри детали проходит труба, которая закреплена на оси со смещением. В итоге здесь тоже получается эксцентриковый механизм, благодаря которому упор легким движением руки фиксируется на станине.

Упор должен регулироваться и по высоте, для этого в качестве стойки автор использует кусок трубы, в которую вставляется другая труба, с расположенным на ней упором. Все это дело затягивается при помощи хомута в виде болта с гайкой.

Подручник готов.

К станине крепим двигатель и устанавливаем шкив и ременную передачу. На двигателе есть два уха, для одного из них привариваем кусок трубы к станине подходящего диаметра. А напротив другого уха — устанавливается натяжитель в виде болта и гайки. Теперь можно установить ремень и натянуть его.

Делаем защитный кожух для ремня. Свариваем каркас вокруг двигателя и передней бабки из квадратной профильной трубы. К каркасу при помощи саморезов прикручиваем листовой металл. Получается аккуратно и надежно.

Свариваем каркас вокруг двигателя и передней бабки из квадратной профильной трубы. К каркасу при помощи саморезов прикручиваем листовой металл. Получается аккуратно и надежно.

Электродвигатель подключаем к сети, через регулятор оборотов (можно приобрести на Алиэкспресс или в магазинах электро товаров). В итоге можно будет следить за оборотами и довольно точно их регулировать.

Токарный станок готов, осталось его покрасить и можно приступать к работе.

На дисплее показано количество оборотов электродвигателя, обороты регулируются небольшой ручкой, что очень удобно.

В завершении автор изготовил некоторые насадки для станка.

Для передней бабки предусмотрено две насадки, одна дисковая с отверстиями для крепления деталей различных габаритов и вторая насадка с шипами, позволяет устанавливать заготовки небольшого диаметра. На заднюю бабку устанавливается патрон от дрели с приваренной гайкой или обычный упор.

На таком станке, можно изготавливать различные изделия из дерева — рукоятки для ручного инструмента, ножки для стульев, столов, декоративные элементы для деревянных лестниц и прочее.

В этом видео, также показан процесс изготовления этой самоделки:

Популярные самоделки на нашем сайте

Самодельный токарный станок из двигателя от…

Токарный станок из двигателя от стиральной машины

Самодельный шлифовальный станок из двигателя от…

Самодельный ленточный шлифовальный станок из…

Самодельный станок из двигателя стиральной машины и…

Зачистной станок из двигателя стиральной машины

Сверлильный станок из двигателя от стиральной машины

Сверлильный станок своими руками из двигателя от…

Сверлильный станок из двигателя от стиральной машины…

Мездрильный станок своими руками из двигателя от…

Сделал самодельный сверлильный станок с двигателем…

Показываю как правильно подключить двигатель от…

Точило из двигателя от стиральной машины

Гриндер из двигателя от стиральной машины

Гриндер из двигателя от стиральной машины

Источник

чертежи с размерами составляющих и алгоритм сборки

ПОДЕЛИТЕСЬ

В СОЦСЕТЯХ

Гриндером именуют специальное шлифовальное устройство, которое имеет электрический привод и ленту с абразивным напылением. Такой прибор используется для финишной обработки металлических, деревянных, а также полимерных поверхностей. Основное, на что нужно обратить внимание, собирая гриндер своими руками: чертежи с размерами, этапы работы, выбор подходящих материалов.

Такой прибор используется для финишной обработки металлических, деревянных, а также полимерных поверхностей. Основное, на что нужно обратить внимание, собирая гриндер своими руками: чертежи с размерами, этапы работы, выбор подходящих материалов.

Гриндер позволяет шлифовать изделия из дерева, пластика, металла, а также обрабатывать любые поверхности

Ленточная шлифмашина своими руками: принцип действияОтличительной особенностью подобного устройства является то, что оно имеет несложную конструкцию, которую может повторить любой желающий в домашних условиях. В состав такого шлифовального агрегата входят электрический двигатель, ролики и непосредственно рабочий инструмент – лента с абразивным покрытием. Полоса может иметь разную зернистость. Этот показатель подбирается в соответствии с назначением инструмента.

Гриндер в отличие от привычного стационарного станка, инструмент более универсальный

При сборке гриндера своими руками в домашних условиях стоит подготовиться и изучить принцип его работы. При включении агрегата запускается двигатель. Он имеет вал, который стыкуется с главным (ведущим) катком. Ролик начинает вращаться вокруг своей оси, воздействуя через абразивную ленту на второстепенные (ведомые) катки.

При включении агрегата запускается двигатель. Он имеет вал, который стыкуется с главным (ведущим) катком. Ролик начинает вращаться вокруг своей оси, воздействуя через абразивную ленту на второстепенные (ведомые) катки.

Шлифовка производится довольно просто при включенном аппарате. Для этого нужно приложить заготовку к движущейся абразивной ленте. Во время работы необходимо ориентироваться на положение рабочей полосы.

Изготовленная своими руками шлифмашина позволит проводить обработку заготовок из разных материалов. Такой агрегат имеет возможность устранения дефектов на поверхности металла, дерева, а также стекла. Используя гриндеры, зачастую регулируют катки, что позволяет выполнять обработку дефектов разной глубины.

Стоит запомнить, что при длительном использовании шлифовальная полоса изнашивается, что приводит к ее растягиванию. В подобных агрегатах данная проблема решается очень просто. Один из роликов прибора содержит специальный механизм, позволяющий натянуть ленту. Чаще всего такое приспособление устанавливается на ролик, расположенный между основным и второстепенным катком устройства.

Чаще всего такое приспособление устанавливается на ролик, расположенный между основным и второстепенным катком устройства.

Гриндером легко удалить ржавчину с поверхности, заточить нож

Особенности конструкции гриндера своими руками: фотоРекомендуется принять во внимание все нюансы конструкции заводских устройств. Это позволит изготовить максимально эффективный шлифовальный настольный станок. Стандартная комплектация прибора такого типа включает в себя опорный столик. Помимо основного предназначения, данная поверхность выполняет еще одну вспомогательную функцию: используется для фиксации обрабатываемой заготовки.

В заводских аппаратах такой столик может поворачиваться относительно одной оси. Угол поворота, как правило, равен 90°. Это дает возможность шлифовки двух плоскостей заготовки (расположенных перпендикулярно) без изменения положения детали, зафиксированной на поворотной поверхности. При сборке простого гриндера своими руками можно сделать статичный столик. Это значительно упростит сборку, однако готовый агрегат будет обладать меньшей функциональностью.

Это значительно упростит сборку, однако готовый агрегат будет обладать меньшей функциональностью.

Существуют и другие, не менее важные детали, которые входят в конструкцию подобных станков. Рассмотрим, какие еще конструктивные элементы в обязательном порядке должен иметь любой гриндер, используемый для шлифовки заготовок из разных материалов:

- катки;

- основание;

Главная задача в изготовлении гриндера – найти мощный мотор, который необходимо будет снабдить приводом

- лента;

- натяжной механизм;

- защитная стенка.

Все эти детали довольно просто изготовить своими руками. Ленточная шлифовальная машина во время работы может производить пыль или искры. Это зависит от материала детали, обрабатываемой на таком станке. Из-за этого опытные мастера настоятельно рекомендуют пользоваться специальными очками. Кроме того, рекомендуется организовать защитную стенку, для изготовления которой применяется акриловое стекло.

Переносные агрегаты укомплектовываются корпусом, выполненным из стали. Стойка гриндера должна иметь отверстия, которые необходимы для фиксации аппарата на деревянной поверхности (посредством болтов). При выборе ленты стоит учесть, что ее длина зависит от мощности агрегата (и наоборот). Чем выше данный показатель, тем, соответственно, более мощным должен быть привод.

Стойка гриндера должна иметь отверстия, которые необходимы для фиксации аппарата на деревянной поверхности (посредством болтов). При выборе ленты стоит учесть, что ее длина зависит от мощности агрегата (и наоборот). Чем выше данный показатель, тем, соответственно, более мощным должен быть привод.

Перед началом самостоятельного конструирования шлифовального агрегата такого типа необходимо внимательно изучить последовательность действий, а также принять во внимание некоторые правила. Первым и наиболее важным этапом является подготовка к сборке гриндера. Рассмотрим, какие действия включает в себя этот пункт.

Чертеж с размерами гриндера – важный документ, от которого будут зависеть работоспособность и технические характеристики агрегата

В первую очередь следует составить подходящий чертеж. Следует помнить, что схема должна соответствовать конкретным эксплуатационным условиям. Чертеж можно составить самостоятельно. Второй вариант – загрузка готовой схемы из интернета. На профильных сайтах и форумах можно найти множество модификаций таких устройств, конструкция которых максимально подходит для домашней сборки.

Чертеж можно составить самостоятельно. Второй вариант – загрузка готовой схемы из интернета. На профильных сайтах и форумах можно найти множество модификаций таких устройств, конструкция которых максимально подходит для домашней сборки.

Чем подробнее чертеж, тем лучше. Схема должна содержать детальное описание всех отдельных элементов конструкции с их размерами. Чертеж с габаритами – очень важный документ, от которого будут зависеть работоспособность и технические характеристики будущего станка. Поэтому стоит подходить к его составлению со всей серьезностью.

Самостоятельно можно выполнить разные варианты шлифовальных гриндеров. Помимо стационарных устройств, существуют и более простые типы (например, гриндер из болгарки своими руками). Чертеж и видео по сборке такого приспособления также можно без труда найти во Всемирной сети.

Следующий момент, который стоит учесть, – подготовка всех необходимых деталей и инструментов для сборки агрегата. Для конструирования гриндера в домашних условиях потребуются следующие приспособления:

- электролобзик;

Для того чтобы изготовить гриндер, нужно понимать принцип работы станка

- дрель;

- болгарка.

Обратите внимание! При подборе инструментов необходимо учитывать, что конструкция гриндера предусматривает использование металлических деталей, а также их обработку.

Многие детали данного шлифовального оборудования трудно изготовить новичку. Поэтому рекомендуется детально изучить различные конструктивные элементы и их особенности. Не помешает также ознакомиться с чертежами и видео. Гриндер своими руками сделать гораздо проще, если есть возможность проконсультироваться с квалифицированным мастером, который сможет дать ценные рекомендации по этому вопросу.

Некоторые конструктивные элементы невозможно создать своими руками без использования токарного оборудования. Подобную работу необязательно делать самостоятельно. Для выполнения сложных деталей можно воспользоваться услугами профессионального токаря.

При изготовлении гриндера своими руками желательно учесть еще один важный момент. Наиболее эффективными считаются устройства, с помощью которых можно обрабатывать не только горизонтальные, но и вертикальные поверхности. Специалисты рекомендуют подбирать чертеж, позволяющий отшлифовывать заготовки под разными углами.

Специалисты рекомендуют подбирать чертеж, позволяющий отшлифовывать заготовки под разными углами.

Изготовить своими руками можно разные варианты шлифовальных гриндеров

Гриндер своими руками: чертежи с размерами конструктивных элементовРазработка соответствующей схемы является важнейшим подготовительным этапом. Чертеж можно заказать у квалифицированного мастера. В этом случае он будет максимально точным и позволит изготовить оборудование, которое прослужит не один год.

Как сделать гриндер своими руками? Чертежи, видео, а также фото гриндеров на различных этапах сборки – все это дает возможность самостоятельно выполнить качественный агрегат.

Второй вариант – загрузка схемы из Всемирной сети. В этом случае стоит знать, что некоторые чертежи, расположенные в интернете, не являются эффективными. Поэтому, перед тем как скачать ту или иную схему, рекомендуется ознакомиться с отзывами реальных людей, которые уже использовали ее для сборки ленточно-шлифовального оборудования.

Также рекомендуется сравнить схему, составленную самостоятельно, с другими чертежами с размерами гриндера своими руками. Видео, имеющие соответствующую тематику, позволяют быстрее понять все нюансы изготовления подобного агрегата. В интернете их огромное множество.

Чтобы станок прослужил долго, заказывать чертеж гриндера нужно у квалифицированного мастера

Схема должна быть точной и содержать наброски всех конструктивных элементов конструкции. В обязательном порядке указываются габариты отдельных деталей. И, наконец, готовую схему можно выложить на профильный форум и поинтересоваться о том, какие неточности она содержит. Возможно, что в этом случае удастся получить ценные советы по ее доработке.

Самодельный станок гриндер своими руками: выбор подходящего приводаПеред тем как приступить к сборке такого шлифовального агрегата, необходимо подготовить подходящий двигатель. Чаще всего для этих целей используется привод, мощность которого составляет не менее 1 кВт. Существует несколько факторов, на которые стоит ориентироваться при выборе двигателя. Рассмотрим их более подробно.

Существует несколько факторов, на которые стоит ориентироваться при выборе двигателя. Рассмотрим их более подробно.

В первую очередь нужно понимать, что для применения в домашних условиях подходят устройства, функционирующие от стандартной сети. Напряжение в такой сети традиционно составляет 220 В. Более высокое напряжение необходимо для использования профессионального оборудования, которое встречается на небольших предприятиях, но не для устройства, изготовленного своими руками. Шлифовальный станок гриндер должен создаваться в соответствии с заранее подготовленным чертежом.

Еще один важный момент – количество оборотов привода. От этого параметра зависит точность обработки заготовок. Здесь прослеживается определенная закономерность. Чем выше мощность двигателя, тем большее количество оборотов он сможет производить.

Для гриндера чаще всего используется привод мощностью не менее 1 кВт

Наиболее подходящий вариант привода включает в свою конструкцию специальные лопасти. Их функция заключается в нейтрализации перегрева, возникающего во время работы двигателя. Такое устройство несложно изготовить самостоятельно в условиях домашней мастерской.

Наиболее часто для сборки подобного шлифовального оборудования используют простой двигатель от стиральной машины. Гриндер своими руками такого типа полностью соответствует всем эксплуатационным требованиям и применяется для обработки небольших заготовок из металла, дерева, а также пластика.

Особенности изготовления гриндера из стиральной машины своими рукамиМощность двигателя подбирается в зависимости от размеров других элементов конструкции. В первую очередь это касается габаритов главного (ведущего) шкива. Если размер этого элемента составляет стандартные 150 мм, то тогда необходим двигатель, имеющий мощность, которая позволит выдавать до 3000 об/мин.

Приобрести готовый двигатель, конечно, можно, но на это уйдут лишние финансы. Лучший вариант для сборки в домашних условиях – воспользоваться ненужным двигателем из стиральной машины. Гриндер, в основе которого лежит такое устройство, безусловно, не способен сравниться с заводским, однако для несложной повседневной работы он вполне подходит.

Для изготовления гриндера можно использовать обычный коллекторный двигатель от старой стиральной машины

Двигатель, демонтированный со старой стиральной машинки автоматического типа, имеет небольшую мощность (ниже 300 Вт). Он отличается неплохой надежностью и неприхотлив в эксплуатации. Популярность использования именно такого привода обусловлена его широким распространением.

Статья по теме:

Ленточный гриндер: простое устройство для шлифовки и заточки

Плюсы и минусы. Виды гриндеров. Конструкция и принцип работы. Рекомендации по выбору и применению ленточного шлифовального агрегата.

Привод от стиральной машинки в обязательном порядке вносится в предварительный чертеж. Гриндер своими руками в домашних условиях нуждается в наличии двигателя с выходным валом. В этом случае вал имеет резьбовое соединение, конструкция которого позволяет без особого труда выполнить стыковку со шкивом.

Обратите внимание!Для сборки шлифовальных агрегатов подходят двигатели не только со старых автоматических машинок, но и приводы нового поколения. При использовании устройств второго типа необходимо запомнить, что они нуждаются в приспособлении, которое будет регулировать число оборотов. Это связано с тем, что максимальная скорость вращения таких приводов может доходить до 18 тыс. об/мин.

Приводы нового поколения имеют один существенный минус. При активном применении шлифовального оборудования происходит довольно быстрый износ щеток двигателя.

Гриндер, в основе которого использован мотор от стиральной машины, не способен сравниться с заводским агрегатом

При конструировании своими руками гриндера из двигателя от стиральной машины нужно также учесть, что такой привод лучше всего подходит для небольшого агрегата. Поэтому стоит заранее подобрать оптимальные габариты ведущих и второстепенных катков.

Изготовление роликов гриндера своими руками: чертежиКонструирование роликов для шлифовального агрегата такого типа – серьезный этап, который требует внимательности и аккуратности. Одним из наиболее важных элементов гриндера является главный каток. Необходимо запомнить, что его габариты должны быть больше, чем размеры оставшихся роликов.

Ведущий каток имеет подобные геометрические показатели неслучайно. Такие габариты позволяют избежать нежелательного рывка, возникающего во время пускового момента. Также важно понимать, что для изготовления данного конструктивного элемента ни в коем случае нельзя использовать материалы, которые имеют большую массу. К таким материалам относят:

Перед тем как приступить к созданию роликов, необходимо подготовить соответствующие чертежи с размерами. Ленточный гриндер своими руками должен иметь легкие и удобные ролики небольших габаритов. Как правило, этого вполне достаточно для того, чтобы проводить простую работу по шлифовке.

При самостоятельной сборке гриндера важно расположить ролики перпендикулярно друг над другом, чтобы избежать перекосов ленты

Для уменьшения массы ведущего катка можно сконструировать стальную деталь с полостью. Существуют специальные справочники, которые позволяют провести расчеты, необходимые для данной процедуры.

Второй вариант, который чаще всего используют домашние мастера, – применение дюралюминия. Этот материал отличается низким весом и идеально подходит для данной цели. Он содержит примеси меди и магния, которые обеспечивают повышенную прочность сплава. Для сборки гриндера принято использовать дюралюминий марки Д16 и выше.

Как сделать ролики для гриндера своими руками? Специалисты рекомендуют выполнить на шкиве канавку, расположенную на торце. Ее габариты выбираются с учетом размеров абразивной ленты, которая будет применяться в станке. Такая мера направлена на предотвращение слета ленты во время работы оборудования. Желательно проделать ту же манипуляцию и с оставшимися катками.

Очень большое значение имеет степень шероховатости катков. Поверхность роликов может обладать разным уровнем шершавости. При сборке гриндера рекомендуется использовать катки, у которых данный показатель располагается в пределах от 1,25 до 2,5. Таблицу, содержащую информацию о степени шероховатости деталей, можно без труда найти в интернете. Шкив для гриндера своими руками монтируется на оборудование посредством подшипниковых узлов.

Для изготовления роликов для гриндера часто используется дюралюминий

В этом случае применяются подшипники закрытого типа, которые имеют статичное наружное кольцо и относятся к категории самоцентрирующихся. Установка подобных элементов позволяет исключить возможность попадания абразивных или любых других инородных частиц на вал катка.

При выборе подшипников необходимо обязательно учесть их несущие параметры. Эти показатели определяют то, какую нагрузку способна выдержать деталь. Чем выше число оборотов агрегата, тем более надежными должны быть подшипники. Во время работы не рекомендуется отклоняться от чертежей с размерами. Ленточный гриндер, выполненный в соответствии со схемой, будет отличаться более высокой эффективностью, а также длительным сроком использования.

Как зафиксировать ролик в устройстве? Проще всего в домашних условиях для крепления катка воспользоваться стандартными шплинтами. Еще один вариант крепления –применение буртика (на одном конце оси).

Характеристики, которым должна соответствовать лента для шлифовального агрегатаПодбор абразивной полосы – важный этап во время сборки мини-гриндера своими руками. В первую очередь нужно определиться с протяженностью ленты и ее шириной. На геометрические параметры полосы оказывают влияние два основных фактора:

- размеры гриндера;

- назначение агрегата.

Тканевая основа лучше выдерживает поверхностное натяжение

Бесконечные абразивные полосы также подразделяются на типы по зернистости. Длина шлифовальных полос может быть разной (от 610 до 1830 мм). Такие ленты имеют ширину 50 или 100 мм. Первый вариант чаще всего встречается в агрегатах, собранных своими руками в домашних условиях.

Качественная абразивная полоса в обязательном порядке должна иметь эластичную основу из ткани. При выборе подходящего инструмента также необходимо обращать внимание на то, какое количество оборотов может выдержать полоса. Рекомендуется приобретать изделия, которые способны работать при 1500 об/мин. Такой вариант лучше всего подходит для изготовления ленточного гриндера своими руками. Чертеж, составленный ранее, должен содержать информацию о габаритах абразивной полосы и других ее характеристиках.

Хорошая лента обязана иметь высокую абразивную стойкость. От этого показателя зависит резистентность ленты к износу. Для самодельных аппаратов рекомендуется использовать ленты, протяженность которых составляет не более 123 см. Абразивная полоса должна быть не только устойчивой к износу, но и иметь хорошую сопротивляемость к высоким температурам, образующимся во время трения о заготовку во время работы.

Стоит отметить, что ленты небольшой длины гораздо более подвержены износу, нежели изделия большей протяженности. Специалисты советуют обратить внимание на картинки с изображением готовых изделий. Фото аппаратов позволяют дать ответ на вопрос о том, как сделать гриндер своими руками. Чертеж устройства можно значительно упростить, если в его сборке используются уже готовые элементы, приобретенные отдельно.

От выбора ленты зависит скорость и качество обработки изделий

И, наконец, особое внимание необходимо уделить месту склейки абразивной ленты. Стык двух концов полосы должен быть максимально аккуратным, без каких-либо дефектов или выступов.

Как склеить ленту для шлифовального агрегата самостоятельноЛенточные шлифовальные аппараты содержат пружину, которая выполняет очень важную функцию: натягивает просевшую в результате износа ленту. Смена ленты производится несколько раз даже при обработке небольшой заготовки. Это следует запомнить.

При сборке гриндера своими руками из фанеры или металла абразивную полосу можно изготовить самостоятельно. Склейка такой ленты – сложное мероприятие, которое не терпит ошибок. В интернете существует множество советов о том, как правильно выполнить склейку ленты, однако многие из них являются неверными.

Процесс склейки выглядит следующим образом. Вначале нужно подобрать наждачный материал на тканевой основе. Затем стоит подготовить оба конца абразивной полосы. Для этого производится их зачистка. Шов на полосе выполняется исключительно методом «встык». Специалисты обязательно рекомендуют усиливать склеенную ленту с внутренней стороны посредством плотной полоски ткани, которая фиксируется с помощью специального клеевого состава.

Склейка ленты – сложное процесс, который не терпит ошибок

Обратите внимание! Для склеивания ленты ни в коем случае нельзя использовать клей «Момент».

Для того чтобы соединить концы абразивной полосы, требуется приобрести специальный клеевой состав. Лучший вариант – применение эластичного клея. Экономить при этом не стоит, так как дешевые средства, как правило, не отличаются хорошим качеством.

Перед началом склеивания необходимо подготовить полосу для ленточного наждака. Гриндер своими руками (из подручных материалов) нуждается в надежной абразивной полосе, которую сложно выполнить в домашних условиях. Процесс производится с применением клеевой палочки, которая устанавливается на термопистолеты. Вначале производится подогрев состава. Для этого можно воспользоваться обычным феном, который есть в каждом доме.

Самодельный гриндер: чертежи с размерами поворотного стола и советы по сборкеВ домашних условиях можно сконструировать как простой вариант станка, так и более функциональное устройство. Для того чтобы расширить эксплуатационную принадлежность агрегата и обеспечить удобство работы, изготавливается опорный столик поворотного типа. Данная поверхность устанавливается со стороны самого объемного шкива.

Чертеж станка подготавливается в соответствии с его конструктивными особенностями

Преимущества использования поворотного столика очевидны. В первую очередь это позволит фиксировать деталь в определенном положении, что упростит ее обработку. При сборке поворотного гриндера своими руками стоит предусмотреть возможность смены направления абразивной полосы. Наждак в обязательном порядке должен перемещаться в ту сторону, куда была развернута рабочая поверхность.

Столик необходимо оснастить подвижным фиксаторным элементом – кронштейном. В этой детали должна быть реализована функция поворота относительно горизонтально лежащей оси на фиксированные углы.

Чаще всего для простых станков, создаваемых в домашних условиях, используют столик из дюралюминия. Возможен также вариант из дерева. Чертеж машины подготавливается в соответствии с ее конструктивными особенностями. Толщина поверхности, для изготовления которой применяется дюралюминий, должна быть не менее 15 мм. Это очень важно, так как более тонкий столик может не выдержать рабочих нагрузок.

Функцию прижимной плоскости в этом случае осуществляет рама агрегата. Для этого необходимо провести подготовку рамы. Достаточно просто выполнить шлифовку одной из поверхностей каркаса – той, которая располагается у предметного столика.

Для изготовления простых станков, создаваемых в домашних условиях, используют столик из дюралюминия

Гриндер своими руками в домашних условиях из дрели: особенности сборкиТакое шлифовальное устройство можно выполнить более простым способом. Безусловно, сборка стационарного агрегата, который предназначен для установки на стол, является наилучшим вариантом, позволяющим проводить шлифовку различных деталей на постоянной основе. Существуют и другие, менее сложные варианты создания шлифовального устройства своими руками.

При желании можно изготовить своими руками гриндер из шлифмашинки или из дрели. Дрель является электрическим инструментом, поэтому требуется соблюдать правила безопасности при работе с таким устройством.

Необходимость в обработке металлических, а также деревянных заготовок возникает в быту довольно часто. Приобретать фабричный агрегат для небольших объемов работы – не самое лучшее решение. Проще всего изготовить простой гриндер, воспользовавшись дрелью.

Чаще всего для сборки такой шлифовальной насадки применяются такие подручные материалы, как дерево, пластмасса, фанера. Перед началом работы рекомендуется подготовить схему насадки, что позволит сделать гриндер своими руками. Видео на данную тематику также рекомендуются специалистами к просмотру, так как они освещают все нюансы, связанные со сборкой.

Стационарный гриндер из дрели на деревянной основе

Стоит сказать, что при работе с небольшими заготовками из пластмассы и древесины данный шлифовальный аппарат показывает себя практически не хуже, чем стационарное оборудование.

Еще одним плюсом подобного решения является то, что в современных моделях дрелей присутствует специальный контроллер. Его функция заключается в регулировке оборотов привода. Конструктивная простота и высока эффективность отражаются на популярности такого решения.

Гриндер своими руками в домашних условиях: видео и инструкция по сборке из болгаркиСтационарный гриндер для домашнего использования по своему назначению напоминает приспособление, выполненное из дрели. Устройства, в основе которых лежит угловая шлифмашина или, как ее еще называют, болгарка, имеют свои особенности. Основной отличительной чертой болгарок является то, что их привод имеет высокую скорость вращения.

Таким образом, для изготовления гриндера из болгарки может потребоваться устройство, контролирующее обороты привода. Нередко угловые шлифмашины используются в качестве электронных напильников. Для этого в продаже существуют специальные ленточно-шлифовальные насадки, а именно:

- узкие;

- длинные.

Конструкции из болгарки часто используют для затирки сварочных швов, заточки мелких деталей

Такие насадки являются довольно популярными среди мастеров. С помощью их можно с легкостью обрабатывать различные труднодоступные места (например, отверстия). Сделать гриндер из болгарки своими руками несложно. Для этого необходимо самостоятельно сконструировать абразивную насадку, в основе которой лежит лента необходимого размера. Однако гораздо проще приобрести готовый инструмент.

Основным конструктивным отличием угловой шлифмашины от другого оборудования, функционирующего от электросети, является расположение выходного вала болгарки. Данный элемент развернут под прямым углом к корпусу. В результате такая конструкция является очень удобной и способствует обеспечению несложной фиксации ведущего ролика и абразивного полотна.

Таким образом, подобную насадку не составляет труда выполнить своими руками. Чертеж гриндера из болгарки можно отыскать на одном из профильных форумов, посвященных данной тематике. Инструмент такого типа является довольно комфортным в использовании. Вытянутое тело насадки способствует проведению шлифовальных работ разного рода.

Гриндеры из болгарки часто появляются в обиходе домашних мастеров, потому что она сама по себе уже и есть мини-станок для шлифования

Изготовление простого гриндера в домашних условиях не является сложным мероприятием, если подойти к делу грамотно. Безусловно, своими руками можно сконструировать и более функциональное оборудование, однако такая работа требует больше времени, материалов и сил. Выбор подходящего чертежа необходимо осуществлять, ориентируясь на индивидуальные потребности.

Стиральная машина издает скрежет во время перемешивания

8 причин, почему ваша стиральная машина скрипит

Существует множество причин, по которым стиральные машины издают необычные звуки во время перемешивания, включая неисправный компонент, некачественное производство или отказ в обслуживании.

Поскольку основное внимание мы уделяем причинам, по которым приборы издают скрежещущие звуки, мы сократили список наиболее вероятных причин до восьми возможных. Давайте рассмотрим их поближе:

1.В стиральной машине

нет ничего плохогоДля некоторых производителей стиральных машин стук стиральной машины при перемешивании является результатом переключения направления вращения мешалки. Точно так же большинство стиральных машин GE, например, обычно издают скрежещущие звуки при запуске.

2. Проскальзывают ворошилки

Вращательное движение мешалки обеспечивается компонентом, называемым собачками мешалки. Вы можете найти их в верхней части мешалки в центральной колонке.После частого использования собаки-агитаторы часто изнашиваются и начинают скользить. В результате вы услышите скрежет во время взбалтывания стиральной машины.

3. Деформация или повреждение приводного шкива

Изношенный приводной шкив – еще один вероятный подозреваемый в поломке стиральной машины. Для решения проблемы нужно отсоединить шкив от шайбы и проверить на наличие признаков износа. Если вы обнаружите остекление, надрывы или трещины, замена оборудования – единственный способ избавиться от скрежета стиральной машины при взбалтывании.

4. Разрушение крестовины

U-образный шарнириграет центральную роль в перемешивании стиральной машины — это механизм, запускающий процесс перемешивания. Как правило, ремонт U-образного соединения самостоятельно не представляет сложности, если у вас есть опыт обслуживания дома своими руками.

Замена детали, с другой стороны, нецелесообразна, так как компонент очень дорог. Если нет возможности отремонтировать U-образный шарнир, подумайте о покупке новой стиральной машины.

5. Сбой в сборке статора

Неисправность узла статора является еще одной причиной шума при перемешивании.Поскольку этот компонент отвечает за создание электромагнитной связи с баком, трещина или код ошибки могут привести к сбоям в перемешивании, например, к сильному шуму стиральной машины во время перемешивания.

Чтобы устранить проблему и оценить состояние статора, проверьте ротор сзади устройства на наличие трещин или повреждений магнита.

6. Дефекты платы управления двигателем

Если стиральная машина не работает или издает другие шумы в процессе стирки, технический специалист должен проверить плату управления двигателем.Функциональность компонентов имеет решающее значение, поскольку она обеспечивает двигатель усилием, необходимым для запуска устройства, и указывает направление для мешалок.

Вот почему вы должны заменить или отремонтировать плату управления, как только она износится или становится ненадежной.

7. Комплект опорных подшипников

Проблемы с перемешиванием могут возникать из-за неисправности подшипников бака. Этот тип проблемы требует больших затрат — скорее всего, скрежет не исчезнет, если вы не замените подшипник и внешний бак прибора.

8. Износ муфты двигателя

Этот компонент стиральной машины служит мостом между подачей воды и самим мотором. Если муфта изношена, она может выйти из строя так, что будет казаться, что стиральная машина перегружена водой. В этом случае процесс перемешивания либо не будет работать, либо будет медленным и шумным.

Как устранить скрежет во время перемешивания стиральной машины?

К сожалению, в большинстве случаев вы не сможете починить компонент стиральной машины, из-за которого возникают шумы при перемешивании, и вам придется заменить его.Тем не менее, следующие советы часто помогают при устранении неполадок, связанных с шумом перемешивания, и могут восстановить работу стиральной машины.

Совет №1. Проверить двигатель и насос

Если в скрежещущем шуме виновата помпа, вам повезло — в большинстве случаев проблема решается тщательной очисткой. Вот как починить насос:

Шаг 1 . Отключите стиральную машину от электросети.

Шаг 2 . Отключите переднюю панель, снова включите стиральную машину и запустите ее (не прикасаясь руками к прибору, чтобы избежать удара электрическим током).

Шаг 3 . Проверьте, нет ли шума перемешивания без насоса. Если нет, это доказывает, что проблема вызвана неисправным насосом.

Шаг 4 . Снимите впускной шланг насоса и проверьте, не загрязнена ли крыльчатка. Если это так, очистите его тряпкой и небольшим количеством уксуса.

Шаг 5 . Если в насосе есть физические трещины, замените его и установите.

Совет №2. Взгляните на амортизаторы

Проверка амортизаторов – еще одно разумное действие при борьбе с шумом стиральной машины при перемешивании.Отключите стиральную машину от сети и определите расположение амортизаторов — в зависимости от модели это будет либо передняя, либо задняя панель машины.

Вот признаки того, что вам следует заменить амортизаторы вашей стиральной машины:

- Они порваны

- Они свободны

- Они пропускают жидкость

Даже если неисправен только один из абсорберов, опытные специалисты рекомендуют заменять сразу все абсорберы во избежание несоответствия между различными компонентами.

Совет №3. Оценка приводных двигателей

Оценив приводной двигатель, вы станете на один шаг ближе к выяснению причины скрежета стиральной машины во время перемешивания. Есть две распространенные неисправности приводного двигателя:

- Неисправен сам двигатель;

- Две части, приводящие двигатель в движение, не вращаются свободно и не обеспечивают плавного перемешивания.

Если первое, то ничего не остается, кроме как заменить двигатель.В последнем случае убедитесь, что ничего не застряло между вращающимися частями, убедитесь, что конденсатор не вздулся, и убедитесь, что все проводные соединения собраны вместе.

Когда двигатель сможет свободно вращаться, вы не должны слышать скрежет стиральной машины.

Найти опытных специалистов по ремонту стиральных машин в FIX Appliances CA

Если вы ищете профессиональную команду для оказания услуг по ремонту дома или в офисе в Канаде, обратите внимание на FIX Appliances CA — команду сертифицированных и надежных технических специалистов.Наши специалисты проведут осмотр вашей стиральной машины, определят причину скрежета стиральной машины при перемешивании и устранят проблему.

Помимо доступной стоимости ремонта, вот что делает технических специалистов FIX Appliances CA надежной командой для обслуживания и ремонта дома и бизнеса:

- Мы сертифицированная команда. Технические специалисты FIX Appliances CA имеют сертификат TSSA, который подтверждает наш профессионализм в области ремонта газовых и электрических приборов.

- Ремонт у нас гарантийно-рекламационный.Вы по-прежнему можете получить гарантию производителя после ремонта стиральной машины с помощью FIX Appliances CA.

- Лучшие сменные компоненты. Выбрав нашу команду, вы получите выгоду от специальных предложений от ведущих поставщиков бытовой техники — GE, Bosch, LG и других.

- Текущая поддержка. После завершения ремонта наша служба поддержки остается на связи. Мы дадим вам советы по обслуживанию и поможем решить проблемы с ремонтом. В FIX Appliances CA мы хотим убедиться, что вы получаете максимальную отдачу от бытовой техники, и стремимся обучить каждого домовладельца в Канаде тому, как лучше заботиться о бытовых устройствах.

Чтобы связаться с техническими специалистами FIX Appliances CA для ремонта стиральных машин или другой помощи, позвоните нам или оставьте сообщение. Мы будем рады услышать от вас и помочь вам получить максимальную отдачу от вашей техники.

Краткая история Maytag — журнал о газовых двигателях

По персоналу

330 Восток 11 ул.Южный Ньютон, Айова 50208

Лидерские позиции, занимаемые сегодня Maytag Company и

ее материнской компанией, Maytag Corporation, в высококонкурентной отрасли бытовой техники

резко контрастируют со скромным началом Maytag

как небольшого регионального производителя сельскохозяйственного оборудования.

В начале

Ф.Л. Майтаг, приехавший в Айову мальчиком с фермы в крытом фургоне,

присоединился к трем другим мужчинам, чтобы основать компанию в 1893 году. компания.Операции

размещались в заброшенной печной мастерской размером 30 x 40 футов в Ньютоне.

На рубеже веков компания

стала участвовать в нескольких второстепенных делах. Ассортимент сельскохозяйственной техники был расширен за счет

прессов для сена, поилок для свиней и многочисленных специализированных кормушек, а также

уборочных машин. Между 1907 и 1911 годами Ф.Л. Maytag произвела

автомобиля Maytag-Mason в Ватерлоо, штат Айова. Еще в 1916 году компания Maytag некоторое время производила сельскохозяйственные тракторы.

Первая стиральная машина Maytag была построена в 1907 году как дополнение

к линейке сельскохозяйственного оборудования.Предполагалось, что этот продукт

устранит сезонные спады в бизнесе сельскохозяйственного оборудования и удовлетворит потребность

в домашней стиральной машине.

Стиральная машина «Pastime» 1907 года имела деревянную ванну с рукояткой

, которая поворачивала внутреннюю тележку с колышками, которая, в свою очередь,

вытягивала одежду через воду и прижимала к гофрированным сторонам ванны

.

Примерно в это же время в истории компании F.L. Майтаг стал

единственным владельцем фирмы. Доработки на первой шайбе

шли стабильно.Был добавлен шкив, чтобы машина могла работать от внешнего источника питания, а в 1911 году была представлена модель с электродвигателем

.

Три года спустя Maytag разработала многомоторную бензиновую мойку двигателя

, которая стала находкой для сельских домохозяек, у которых не было доступа к электроэнергии. В 1919 году компании удалось отлить

первую алюминиевую ванну для стиральной машины, выпустив то, что в

называлось «стиральная машина, которую невозможно построить», и

, устранив проблемы, присущие конструкции деревянной ванны.

Превращение в национальную компанию и мировое лидерство произошло

в первой половине 1920-х годов под руководством Л.Б. Майтага, сына

основателя, который занимал пост президента компании с 1920 по 1926 год.

Он был членом совета директоров от 1940 г. до своей смерти

в 1966 г. Он также разработал новую конструкцию стиральной машины, в которой тележка

под крышкой была заменена мешалкой на дне бака.

Говард Снайдер, бывший механик, чей изобретательный гений привел его

к главе отдела развития Maytag, разработал детали

нового дизайна и придумал одно из самых значительных

изобретений в истории стиральных машин.Его революционный принцип стирки

заключался в том, чтобы нагнетать воду через одежду с помощью лопастной мешалки

, установленной на дне бака, а не протаскивать одежду

через воду с помощью тележки с крышкой. Maytag впервые представила этот тип стиральной машины

в 1922 году, и она имела большой успех.

Новая конструкция стиральной машины вывела Maytag исключительно на рынок стиральных машин

, привела к прекращению производства сельскохозяйственных орудий

и вывела компанию на доминирующее положение в молодой отрасли стиральных машин

.

поезда стиральных машин Maytag ‘Gyrafoam’ отправились с завода Newton

отдельными партиями, и к 1927 году компания произвела свой первый миллион

машин. В настоящее время произведено более 40

миллионов стиральных и кухонных приборов.

Компания становится публичной

В 1925 году компания стала публичной, зарегистрировавшись на Нью-Йоркской фондовой бирже

. Однако компания не отказалась от своей сельской базы

. Вскоре компания начала поставлять маслобойку и мясорубку

для своей стиральной машины и адаптировала свой Multi-Motor для использования с

в качестве сепаратора сливок, а в 1930-х годах — для работы в качестве легкого генератора

.В 1924 году гладильная машина была представлена в качестве дополнительного устройства

к стиральной машине Maytag.

С 1926 по 1940 год предприятие возглавлял Э.Х. Maytag, еще один

сын основателя. В 1929 году компания достигла довоенного максимума в 90 134 доходах в размере 6 838 883 долларов, и фирма пережила 90 134 года депрессии, не понеся убытков.

Когда тень войны опустилась на страну, Э.Х. Майтаг умер в 90 134 году, и его сын, Фред Майтаг II, стал президентом компании в 1940 году 90 134 в возрасте 29 лет.

Во время Второй мировой войны компания прекратила производство стиральных машин

и направила свои мощности на военные нужды. С 1941 по 1945 год компания Maytag совершенствовала и производила множество специальных компонентов для военных самолетов проекта

.

Производство отжимных шайб было возобновлено в 1946 году, а через три

года в Ньютоне был открыт Завод 2 — новое предприятие по производству автоматических шайб

. Первая автоматическая стиральная машина Maytag,

AMP, была представлена в 1949 году и положила начало новой эре в истории компании

.

С началом войны в Корее в 1951 году Maytag снова

служил своей стране, построив здание рядом с заводом 1, чтобы

производил детали для танков и другой военной техники, в то время как

продолжал производство стиральных машин. В 1953 году добавлено производство сушилок для белья

.

Конец эпохи

Тридцать лет спустя, в конце 1983 года, наступил конец эпохи, когда компания

Maytag прекратила производство отжимных шайб. Компания произвела

отжимных шайбы за 76 лет, а когда производство

было прекращено, 11.7 миллионов единиц сошло с конвейера в

ньютонов. Промышленные продажи отжимных шайб снижались с

1948 г., и из-за малого объема производства для Maytag стало невыгодно производить этот продукт.

Завод 2 многократно расширялся с момента его постройки в 1949 году.

Объект и прилегающий к нему склад продукции теперь занимают площадь более

более двух миллионов квадратных футов на участке площадью 175 акров. Завод 1, где производится

комплектующих, занимает площадь более 29 акров с

многочисленными зданиями и имеет площадь более миллиона

квадратных футов.Здание штаб-квартиры было открыто в 1961 году, а Технический центр

был создан в результате реконструкции части

Завода 1 в 1988 году. Завершают офисный комплекс Maytag Исследовательский центр

и Центр развития и обучения на восточной стороне

. Площадь надежности.

После его смерти в 1962 году Фреда Мейтага II сменил на посту председателя

правления и главного исполнительного директора Джордж М. Амбрайт. НАПРИМЕР.

Хигдон был одновременно назначен президентом компании.Этот

стал первым случаем в истории, когда компанию возглавлял не

a Maytag. С тех пор Maytag

Company возглавляли профессиональные менеджеры, а члены семьи не привлекались к управлению

.

В 1972 году Дэниел Дж. Крамм сменил Э.Г. Хигдона в качестве президента и казначея Maytag

, а два года спустя он был назначен главным исполнительным директором

.

На протяжении всей своей истории компания Maytag производила больше продукции

, чем, возможно, любой другой производитель бытовой техники, отчасти из-за своего местоположения, но в первую очередь из-за своей первостепенной заботы о качестве продукции

и контроле затрат.Производственные мощности включают в себя механическую обработку

, штамповку и сварку листового металла, литье и экструзию резины и пластмасс

, литье под давлением, термообработку, гальваническое покрытие, эмалирование фарфора

и покраску.

Организация выездных продаж

Организация выездных продаж компании разделена на

восточное, северное, центральное и западное подразделения, в которых 24

филиала с почти 250 региональными менеджерами обслуживают более 10 000

розничных дилеров по всей стране.Канаду обслуживает дочерняя компания

Maytag Company Ltd. и дистрибьюторы со штаб-квартирой

в Монреале и Труро, Новая Шотландия. За рубежом техника Maytag

продается через международную дочернюю компанию Maytag Corporation,

Domicor.

В 1983 году компания Maytag учредила национальное предприятие по продаже запчастей

в Джефферсон-Сити, штат Миссури. Сегодня это предприятие, а также подразделения

по обслуживанию и запчастям всех компаний Maytag Corporation, производящих устройства

, объединены под руководством Maycor

Appliance Parts and Service Company, со штаб-квартирой в Кливленде,

, Теннеси.

В 1985 году Maytag начала работу на своем втором предприятии в

Джефферсон-Сити — производственном предприятии площадью 100 000 кв. Футов. Этот завод

производит жгуты проводов, детали из порошкового металла и другие компоненты

для приборов Maytag.

Расширение линейки продуктов

В конце 1950-х годов Maytag расширился до растущей области коммерческих прачечных

. В 1958 году компания начала производство

стиральных и сушильных машин для коммерческих прачечных самообслуживания и

коммерческих маршрутных операторов.

За прошедшие годы компания внедрила множество инноваций в области коммерческих прачечных

, в том числе пластиковые билеты для управления машинами

вместо монет, а также концепцию штабелирования двух сушилок

обычного размера. Последняя идея предоставляет клиентам 90 134 собственных индивидуальных прачечных и экономит место при сохранении 90 134 энергии.

В дополнение к своему прачечному оборудованию с одинарной загрузкой и сушилкам с мультизагрузкой

для коммерческого рынка, Maytag в 1987 году добавила линейку стиральных машин с фронтальной загрузкой

к своему предложению коммерческих продуктов.

Что касается бытовой техники, не относящейся к прачечной, Maytag начала продавать

линейку плит и холодильников в 1946 году, обе из которых

были произведены под маркой Maytag другими компаниями.

Однако Майтаг решил не оставаться в этом бизнесе. Производство плит

было прекращено в 1955 году, а холодильников — в 1960 году.

Шесть лет спустя компания вновь вышла на рынок кухонной техники

с портативной посудомоечной машиной, а в 1968 году представила линейку измельчителей пищевых отходов

.Эти продукты были изготовлены на мощностях компании Maytag

.

В 1969 году компания добавила встраиваемую посудомоечную машину и трансформируемую посудомоечную машину

. Еще две встраиваемые модели были представлены в

1971 году, и сегодня компания предлагает полную линейку.

Рост за счет приобретения

В 1981 году Maytag запустила программу роста путем приобретения, и

приобрела компанию Hardwick Stove Company из Кливленда, штат Теннесси. Maytag

снова вышла на рынок кухонной техники в 1982 году, выпустив линейку газовых

и электрических плит, настенных духовок, встроенных варочных панелей и микроволновых печей

.В том же году Maytag также приобрела компанию Jenn-Air Corp., расположенную по адресу

, Индианаполис, Индиана.

Jenn-Air производит электрические и газовые грили с вытяжкой

и варочные панели. Он впервые применил концепцию вентиляции с нисходящей тягой для приготовления пищи

. Компания является ведущим производителем

варочных панелей с нисходящей тягой, которые делают барбекю в помещении круглогодичным занятием

. В 1987 году Jenn-Air начала продавать газовую модель, варочную панель с нисходящим потоком

, а также линейку холодильных продуктов.

В конце 1982 года Maytag начала производство посудомоечных машин для

Jenn-Air.Эти агрегаты производятся в Ньютоне, штат Айова, и продаются фирмой

в Индианаполисе под маркой Jenn-Air. Jenn-Air, в свою очередь,

производит несколько кухонных приборов для компании Maytag.

Создание Maytag Corporation

Maytag Corporation, возглавляемая председателем и генеральным директором Дэниелом Дж. Краммом,

была образована, когда 30 мая 1986 года семейство компаний Magic Chef было объединено с

Maytag. В январе 1989 года Maytag

Corporation расширила свое присутствие во всем мире, приобретя Чикаго.

Pacific Corporation и ее подразделение Hoover.

Сегодня Maytag Corporation состоит из трех подразделений: группы бытовой техники

, группы Hoover и группы диверсифицированных продуктов.

В целом, полные или почти полные линейки основных бытовых приборов

продаются в США под брендами Admiral, Jenn-Air, Magic Chef и

Maytag. Другие бренды бытовой техники включают Hardwick и

Norge. Средства по уходу за полом Hoover распространяются по всему миру,

и бытовая техника Hoover продаются в основном в Соединенном Королевстве

, Европе, Канаде и Австралии.Корпорация также

производит автоматы по продаже безалкогольных напитков и автоматы для обмена валюты

под брендами Dixie-Narco и Ardac.

Производственные и обслуживающие компании корпорации,

, помимо Maytag Company, включают: Admiral Company;

Дикси-Нарко Инк.; Домикор, Инк.; Компания «Хитьюб»; Компания Гувера;

Компания Дженн-Эйр; Компания Magic Chef; запчасти для бытовой техники Maycor и сервисная компания

; и Maytag Financial Services Corp.

Сегодня Maytag Corporation и Maytag Company имеют штаб-квартиру

в Ньютоне.В компании работает около 3500 человек в Ньютоне

и Джефферсон-Сити, штат Миссури, а в корпорации

работает около 29 000 человек по всему миру.

Когда г-н Оуэнс прислал нам эту краткую историю компании, он также

приложил ксерокопии руководств по обслуживанию и запасным частям, а также

список серийных номеров и соответствующих им дат производства

. Владельцы Maytag, которым нужна такая информация, могут направить

вопроса г-ну Оуэнсу.

Опубликовано 1 февраля 1990 г.

РОДСТВЕННЫЕ СТАТЬИ

Присоединяйтесь Дэвид вспомнит свои детские воспоминания о создании своего первого самодельного деревянного автомобиля, который превратился в десятки деревянных творений.

Прочитайте эти милые воспоминания о самодельной «тротуарной машине», собранной из двигателя стиральной машины Maytag.

Будь то на машине или на паровозе Галлоуэя, распиловка древесины всегда была рутинной работой.

Шумная стиральная машина при отжиме (Возможные причины)

В истории техники нет ни одного случая, когда бы машина начала издавать странные звуки и это означало бы что-то положительное. Ваша стиральная машина не является исключением из этого правила. Замена таких устройств стоит дорого, и никогда не стоит игнорировать такие проблемы.

В этой статье мы собрали информацию обо всех возможных причинах шумной стиральной машины и о том, как проверить машину, чтобы определить точную причину проблемы.

Какой звук вы слышите?

Для вашего удобства мы разделили возможные проблемы со стиральной машиной на четыре категории звуков: скрежет/грохот, стук, вибрация и звук «взлетающего самолета». Таким образом, вам не придется разбирать всю стиральную машину, чтобы выяснить, что происходит.Вместо этого, в зависимости от шума, который издает ваш прибор, вы просто сконцентрируетесь на описанном элементе.

Скрежет/грохот:

Звук ударов:

Звуки взлетающего самолета:

Вибрация Звук:

Итак, если у вас:

- машина;

- Хотите знать, на что указывают различные звуки;

- Хотите знать, какие части могут быть причиной проблемы,

Тогда читайте дальше! Эта статья для вас.

Скрежет/грохот

Изношенные подшипники

В каждой стиральной машине есть подшипники, которые помогают баку правильно двигаться во время отжима. Подшипник представляет собой небольшой круглый компонент, содержащий большое количество крошечных металлических шариков, размещенных на дорожке. Они начинают двигаться, когда начинается цикл отжима. Видите ли, иногда подшипники просто ломаются, и множество металлических шариков, помещенных внутрь, в конечном итоге танцуют вокруг шайбы, создавая специфический скрежещущий звук.

Другой проблемой подшипников может быть отсутствие смазки.Верным признаком этой проблемы является очень характерный скрип, исходящий из стиральной машины. Если это так, единственное, что нужно сделать, это просто нанести на компонент немного механической смазки.

Если вы имеете дело с моделью с фронтальной загрузкой, просто откройте дверцу стиральной машины и попробуйте провернуть барабан руками. В этой ситуации вы ищете одну из двух вещей: звук трения или неровное вращение барабана. Если вы обнаружите один из двух, у вас, вероятно, неисправный подшипник, который необходимо заменить.

Имейте в виду, что если у вас изношен подшипник, вам нужно немедленно отремонтировать стиральную машину, иначе вам придется инвестировать в совершенно новый прибор.

Поврежденные упоры мешалки

Эта деталь стиральной машины используется для управления верхней частью мешалки двойного действия. Элемент имеет каплевидную форму и служит следующему назначению: входит в зацепление с зубцами на внутренней поверхности мешалки, когда она поворачивается в одну сторону, и освобождается, когда деталь переключается в другую сторону.Таким образом, верхняя часть мешалки может вращаться в определенном направлении, а нижняя часть перемешивает в обоих направлениях. Как правило, собачки-мешалки довольно легко изнашиваются, потому что они сделаны из пластика. Со временем поверхность элемента становится гладкой, и он не может должным образом зацепиться с зубьями, расположенными внутри мешалки, что приводит к хрусту. Еще одна проблема, которая обычно идет рука об руку с изношенными собаками, — это нестабильная мешалка. Деталь стиральной машины перестанет работать плавно или вообще перестанет двигаться.Чтобы проверить необходимость замены пластиковых деталей, снимите верхнюю часть мешалки и осмотрите ее на наличие повреждений.

Звуки ударов

Съемный амортизатор

Амортизатор — это деталь, удерживающая металлическую камеру внутри стиральной машины. Эта камера предназначена для крепления бака прибора. Таким образом, деталь может свободно двигаться во время цикла отжима. В некоторых случаях абсорбер отсоединяется, и вы начинаете слышать стук из стиральной машины.Деталь немного похожа на гаечный ключ и имеет прикрепленные к ней пружины. Чтобы проверить положение амортизатора, достаточно снять переднюю панель стиральной машины.

Порванные демпфирующие ремни бака

Многие модели стиральных машин с вертикальной загрузкой поставляются со специальными ремнями, прикрепленными внутри корпуса. Резиновые детали расположены в каждом углу и поддерживают ванну в центре тумбы. Они помогают уменьшить вибрацию бака во время отжима. Видите ли, амортизирующие ремни сделаны из резины, поэтому они растягиваются при каждом использовании тренажера.Это приводит к тому, что бак соприкасается с корпусом стиральной машины, создавая раздражающий и громкий стук. Идея проблемы проста: чем больше одежды вы загружаете в машину, тем больше нагрузка на лямки. Чтобы проверить, не повреждены ли элементы каким-либо образом, поднимите верхнюю часть прибора. Если вы заметили какой-либо износ резины, ремни необходимо заменить новыми. Это хорошая идея, чтобы изменить все четыре из них.

Вам также могут понравиться:

Звуки «Взлетающего самолета»

Незакрепленные бетонные плиты

Вы когда-нибудь пытались передвинуть стиральную машину, но обнаруживали, что она такая же тяжелая, как автомобиль? Это связано с тем, что внутри большинства стиральных машин размещены бетонные блоки.Их роль заключается в том, чтобы утяжелить барабан, иначе часть машины будет пытаться вылететь из крышки машины при каждом отжиме. В настоящее время все стиральные машины имеют 2 барабанных груза, расположенных внутри них. Один блок устанавливается сверху барабана, а другой можно найти под ним или где-то вокруг него. Оба бетонных блока весят около 25 кг. Грузы также помогают сбалансировать чрезвычайно тяжелый двигатель.

В некоторых случаях бетонные блоки расшатываются, и стиральная машина начинает издавать звуки, похожие на звук самолета.Не волнуйтесь, ваш прибор не взлетит. Чтобы проверить состояние грузов, нужно отключить шайбу и снять верхнюю часть. Осмотрите внешний барабан, чтобы найти первый блок и закрепить его. Затем проверьте передний. Опять же, если болтается — подтяните.

Вибрирующие звуки

Неисправность приводного двигателя

Приводной двигатель выполняет разные функции в зависимости от того, находится ли он в стиральной машине с вертикальной или фронтальной загрузкой. При расположении в машине с верхней загрузкой двигатель приводит в действие насос, трансмиссию и центрифугу.Если вы используете стиральную машину с фронтальной загрузкой, деталь в основном приводит в действие ремень, который управляет шкивом корзины для стирки. Если двигатель начнет выходить из строя, вы услышите жужжание, которое иногда сопровождается неприятным запахом гари. Это означает, что деталь испытывает тепловую перегрузку. Это условие снимает питание с обмоток, что приводит к остановке приводного двигателя.

Если двигатель стиральной машины перестал вращаться сам по себе, его необходимо заменить. Если он продолжает работать, но у вас все еще возникают проблемы, здесь могут быть неисправны две группы компонентов:

Первая проблема может заключаться в пусковом конденсаторе.Вы можете найти эту часть, подключенную к пусковому выключателю двигателя, и расположенную рядом с самим приводным двигателем. Осмотрите проводное соединение на наличие признаков коррозии или искрения. Также проверьте конденсатор на наличие трещин или вздутий. Не забудьте отключить стиральную машину от сети, прежде чем прикасаться к какой-либо проводке.

Второе, на что следует обратить внимание, это механические компоненты приводного двигателя. Вам нужно проверить, правильно ли работает трансмиссия и насос. Также не забудьте проверить корзину для стирки.Есть много причин, по которым приводной двигатель может гудеть, например, неисправный насос, заклинивший подшипник или даже рубашка, застрявшая между баками стиральной машины.

Муфта двигателя прямого привода

Существуют модели стиральных машин, в частности, с вертикальной загрузкой, которые имеют муфту двигателя прямого привода, которая передает мощность от двигателя к трансмиссии. Этот элемент имеет две пластиковые приводные вилки и соединяющую их резинку. Одна вилка соединена с валом двигателя, а другая прикреплена к входной части трансмиссии.Когда приводной двигатель начинает вращаться, резиновая муфта между двумя компонентами поглощает крутящий момент, чтобы предотвратить их поломку. При каждом использовании стиральной машины муфта изнашивается до такой степени, что приводные вилки начинают проскальзывать. И вот как рождается жужжание/вибрация. Также, если корзина перестает правильно вращаться или трансмиссия каким-либо образом выходит из строя, возникает риск выхода из строя муфты, опять же. Чтобы проверить муфту привода, для начала нужно снять крышку стиральной машины.Конечно, не забудьте отключить прибор, прежде чем прикасаться к какой-либо его части.

Почему вам следует нанять профессионала для ремонта электроприбора

Как вы сами видите, ремонт электроприборов – дело непростое. Чаще всего попытка починить прибор своими руками может привести к повреждению стиральной машины до точки невозврата. Таким образом, вместо того, чтобы тратить время на завинчивание и отвинчивание деталей машины, просто обратитесь к профессионалу, который отремонтирует прибор для вас.Мы в Fantastic Services предлагаем решение даже таких сложных проблем. Обученные специалисты, с которыми мы работаем, могут отремонтировать стиральную машину любого типа, независимо от ее модели или марки. Кроме того, вы получаете гарантию 1 год на работу и все замененные детали. Избавьте себя от хлопот (и денег), связанных с покупкой новой стиральной машины, позвонив в Fantastic Services сегодня! А если ваша стиральная машина нуждается в ремонте, но вам нужно почистить одежду прямо сейчас, в вашем распоряжении есть служба химчистки и доставки.Это займет не более 24 часов с момента бронирования, прежде чем вы вернете свое белье в безупречную чистоту.

Возможно, вас заинтересует наша членская программа Fantastic Club. Став участником, вы получаете более низкие тарифы и доступ к эксклюзивным слотам для бронирования более 25 услуг, включая ремонт бытовой техники. Узнайте больше о Fantastic Club и его преимуществах.

Хотите, чтобы мы починили вашу стиральную машину?

У тебя получилось. Мы ремонтируем все бренды и даем вам 1 год гарантии на все работы и запчасти.Введите свой почтовый индекс:

Еда на вынос

- Обязательно выключите стиральную машину перед любой проверкой.

- Прибор тяжелый. Если вам нужно переместить его, чтобы проверить его части, обязательно обратитесь за помощью.

- Будьте осторожны при обращении с проводами. Вы можете получить удар током или еще больше повредить стиральную машину.

- Если из прибора начинает исходить запах гари, как можно скорее вызовите мастера.

Ваша стиральная машина также может быть шумной, если она неустойчива и вибрирует во время работы.Если это ваша проблема, перейдите к этому сообщению в блоге, чтобы узнать, как остановить вибрацию стиральной машины.

***

Ваша стиральная машина шумит при отжиме? Что это за шум? Дайте нам знать, и давайте начнем разговор.

Источники изображений: https://elements.envato.com/

Понравилась эта статья? Поделиться с друзьями!

Изготовление буфера из двигателя стиральной машины — Обсуждение украшений

Много лет назад я тоже сделал полировальную машинку из мотора старой стиральной машины

.Давно это было, но насколько я помню:

Для системы вентиляции, которая включала в себя вентилятор и вытяжку,

я разобрал старый кондиционер, вынул компрессор (и

все остальное, кроме вентилятора) и добавил один из этих широких

шлангов для сушки белья и воздуховод. фильтр из Home Depot в заднюю часть

кондиционера. (С приближением лета многие люди выбрасывают старые кондиционеры

. Я не думаю, что они будут возражать, если вы переработаете

их старый кондиционер).