Мини рубанок своими руками

Доброго времени всем. Сегодня хочу рассказать как автор сделал мини рубанок своими руками. (Как говорит автор такой компактный рубанок может пригодится как для обработки мелких деревянных деталей, так и для более крупных например держак на садовый инвентарь, дверь или форточку.) И для начала автор взял кусок стального профиля 25*50*95 мм. Из него он будет делать корпус рубанка.

А для ножа автор взял кусок рапитового полотна от мех.пилы.

И приступил к изготовлению корпуса. Сперва он отмерил от края профиля 1 см и прочертил ровную линию с противоположной стороны сделал то же самое.

Затем он взял моток изоленты немного сдавил его и приложив к профилю прочертил полусферу.

Затем автор взял УШМ и отрезал всё не нужное.

Далее он сточил на гриндере все острые углы, тем самым подправив корпус рубанка.

Вот такой корпус у него получился.

Затем автор приступил к изготовлению следующей детали которая будет крепить нож в рубанке. Для неё он взял кусок профиля, но уже меньшего размера.

Он должен входить в корпус рубанка.

Из этого профиля автору нужен вот такой треугольник.

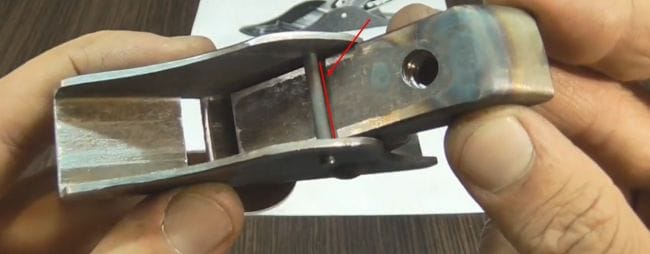

Для крепления этой детали автор сделал отверстие на корпусе в этом месте

с обратной стороны тоже.

Затем он вставил треугольную деталь в корпус

и через отверстия приварил эти детали вместе.

Далее на корпусе автор отметил место где нужно сделать прорезь, из неё и будет выступать режущая часть ножа.

Для этого он с начала просверлил несколько отверстий по отмеченной полосе

Потом немного рассверлил эти отверстия.

Далее автор растачивал прорезь надфилем.

И в завершении он подправил прорезь напильником.

Затем автор приступил к детали (клин) которая будет фиксировать нож. На профиле меньшего размера он сделал вот такую разметку.

Вот что получилось у автора. Далее хвост этой детали он подогнул к вырезу на детали.

И в этих местах он проварил.

Лишнею часть он отрезал.

Потом автор сточил места сварки до гладкой поверхности.

Затем примерил готовый клин

и наметил место для отверстия.

После того как он просверлил отверстия, с внутренней стороны к отверстию автор приложил гайку

и обварил её.

После этого он приступил к изготовлению ножа. Полотно он отрезал (ширина полотна должна быть ровна внутреннему размеру корпуса.)

Заточку ножа автор производил таким образом, сначала на наждаке,

С одного края он сточил острые края, затем другой край заточил.

Далее на станке для заточки ножей он довёл остроту ножа до совершенства.

По мере заточки автор менял камни с более мелкой зернистостью, при заточке он на камень наносил несколько капель масла.

Финишную обработку заточки автор делал камнем с фракцией зернистости 1500.

И вот итог заточки автора.

Затем для упора клина автор в этом месте сделал сквозное отверстие

и вставил шплинт, который он сделал из шурупа.

Теперь на клине автор сделает круглым надфилем не большое углубление под шплинт.

И в завершении автору осталось сделать ещё одну деталь она будет служить для более удобной работы с инструментом. Эту деталь автор выточит из кругляка.

Вот такую своего рода пуговицу сделал автор с одной стороны у неё не большая впадина,

а с другой есть небольшой выступ, с помощью этого выступа автор и будет крепить эту деталь к рубанку.

Просверлив на корпусе отверстие,

он вставил эту деталь выступом в отверстие.

И обварил.

Затем обточил место сварки до гладкой поверхности

и напильником прошёл по всей плоскости рубанка.

А в конце автор эту плоскость отшлифовал на мелкой наждачной бумаге.

Ну вот и пришло время автору собирать рубанок.

Вот такой вот мини рубанок получился у автора.

По словам автора мини рубанок отменно выполняет свою работу. Поверхность после обработки этим рубанком ровная и гладкая.

До обработки.

После обработки.

Ролик о самоделке:

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Как сделать рубанок своими руками из подручных материалов +Видео

Многим людям работа с деревом приносит одно удовольствие, ведь так приятно своими руками смастерить столик для веранды или лавочку для сада. Для подобных работ понадобится такой инструмент, как рубанок, и его тоже можно сделать собственноручно.

Как сделать деревянный рубанок своими руками?

Видео про деревянный рубанок своими руками

Для того, чтобы проводить работы с выгнутыми или вогнутыми основаниями, придумали горбачи-калевки, с помощью которых производится фактурное строгание деревянных заготовок. Эти элементы отличаются особой формой. Они не имеют особых достоинств в сравнении с рубанками. Кроме того, с такими приспособлениями довольно проблематично работать. Чтобы обработка деталей была произведена качественно, необходимо получить некоторый опыт подобной работы, а также особые умения.

На сегодняшний день в строительных магазинах очень непросто отыскать калевку, поскольку почти все магазины занимаются продажей электронной техники. Именно по этой причине намного легче сделать рубанок самостоятельно.

Элементом из железа будут определяться размеры корпуса рубанка самодельного, поэтому, в первую очередь, необходимо заняться изготовлением железного элемента, а также стружколомателя. Для рубанка небольших габаритов можно взять железный элемент от старого изделия, а для прибора с элементами овальной формы можно приобрести «железки» в любом строительном магазине. Такие устройства завалены по радиусу изначально, купить их можно вместе с подходящими стружколомателями. Чертеж рубанка очень простой и понятный, создать его может практически каждый.

Выбираем и обрабатываем заготовку

В значительной части всех случаев рубанок мастерят из самых распространенных сортов дерева – клена, березы и прочих. Заготовка должна быть сделана на 30-50 миллиметров больше, нежели окончательные размеры изготавливаемого прибора. Ширина может быть определена при помощи такой формулы: габариты «железки» + 3 мм + на щечки 20 мм + дополнительных 6 мм для возможности обработать на станке. Если рубанок изготавливают небольших габаритов, то у щечек может быть толщина примерно 6 мм.

Разметка инструмента должна быть произведена так, чтобы кольца были расположены параллельно подошве, а волокно шло вниз к задней части от передней. Чтобы после распиловки все части конструкции можно было соединить правильно, на передней части блока следует нарисовать треугольник, вершина которого смотрит вверх.

В первую очередь необходимо сделать две части средней секции, между которыми при помощи клина закрепляют «железку» и стружколоматель. После чего необходимо закрепить 2 щечки.

Корпус рубанка собирают из заготовки, которую распиливают на две части. Щечки выпиливают ленточной пилой. Затем среднюю секцию распиливают на несколько элементов. Одновременно с этим необходимо будет сделать постель железного элемента, а также расстояние для стружколомателя. Клин выпиливать можно из обрезка, который уже не будет использоваться. По окончании сборки подошву и корпус нужно обрабатывать по форме. В конце выполняют регулировку рубанка.

Отметим, что средний элемент должен быть шире «железки» на 1 мм. Кроме этого, учитывайте и припуск в 1 мм для обработки средней части инструмента до прямоугольной формы. Щечки можно разметить при помощи использования пилы. Размещаем под углом в 45 градусов постель железки, так стружка сможет выходить без каких-либо трудностей. Леток переднего проема располагают под углом в 60 градусов. Средний элемент распиливаю на переднюю часть – носок и заднюю часть – пятку.

Затем нужно сделать простой шаблон из фанерных листов, при помощи которого выбирают паз для головки винта, он заканчивается примерно на расстоянии в 20 мм от нижней части корпуса. Паз можно выбирать стамеской.

Предварительная сборка инструмента

При изготовлении рубанка самодельного необходимо слегка обработать ротик среднего элемента напильником, используя очертания «железки». Затем заднюю часть этой секции устанавливают на ребро, прикладывают на место железный элемент, а далее к нему придвигают переднюю часть. В конце необходимо заняться проверкой верного выполнения подгонки.

После этого конструкцию раздвигают так, чтобы между составляющими среднего элемента рубанка появился зазор в 3 мм для «железки» с толщиной в 4,5 мм, которые образует ротик инструмента. Далее все части конструкции нужно будет выровнять и сжать. Через щечки в средней секции на двух боковых сторонах нужно будет просверлить отверстия, чтобы можно было установить шканты и приклеить их.

Стоит отметить, что значительная часть рубанков имеет форму прямоугольника, поэтому не стоит тратить время на то, чтобы облагородить конструкцию.

В боковых частях нужно выбрать небольшие отверстия для пальцев, при их наличии будет удобно держать инструмент. С углов необходимо снять фаски.

Когда у рубанка появится окончательная форма, нужно будет отпилить фаски. До этого времени они смогут гарантировать точную выставку всех частей, чтобы можно было провести подгонку поперечного стержня. Чтобы во время склеивания частей конструкции шканты не мешали, необходимо их отпилить заподлицо с щечками.

Завершение изготовления инструмента

На крайних частях стержня нужно будет монтировать круглые шипы, они будут входить в отверстия в щечках. Благодаря этим шипам конструкция получит возможность вращаться под углом к клину. Чтобы можно было сделать отверстия для стержня на верхнем элементе рубанка, под углом 90 градусов к боковым частям следует провести дополнительную линию. После чего со сборки снимают 1 щечку, а с установленной «железкой» и стружколомателем линию переносят на другую щечку. Со средней части снимают вторую щечку и с промежутком в 20 мм от нижней части инструмента и 12 мм от верхней части стружколомателя размечают центр отверстия, предназначенного для стержня.

Отметим, для того, чтобы была гарантия точного расположения отверстия стержня, его нужно сделать на сверлильном устройстве.

Щечки совмещают по начерченным линиям, затем их сжимают струбцинами, после этого сверлят отверстие.

Сделать стержень можно из бруса, который имеет сечение 12*12 мм. Длина стержня должна равняться ширине конструкции, учитывая щечки. Длину шипов определяют исходя из толщины щечек. На концах стержня необходимо сделать по четыре заплечика. Далее шипы скругляют ножом.

Для того, чтобы выход стружки происходил бесперебойно, нужно закруглить верхние ребра средней части стержня. После того, как стержень будет готов, нужно заняться проверкой его подгонки к инструменту. Стержень должен без проблем вращаться.

Окончательная сборка элемента

Видео про маленький деревянный рубанок своими руками

После подгонки стержня нужно проверить расположение шкантов и шипов. Эти части конструкции должны быть заподлицо с щечками. Все части нужно будет приклеить и закрепить струбцинами, при этом щечки нужно защитить прокладками. Когда высохнет клей, необходимо приняться за зачистку выступающего раствора. Чтобы можно было разровнять подошву над стыками, необходимо по изделию пройтись один раз строгальным станком.

Клин можно сделать из обрезка от средней части, его необходимо установить между стержнем и стружколомателем. Если клин плоской формы, то он будет тяжело выбиваться. Если же угол будет слишком большим, то клин можно выбить даже незначительными ударами.

После того, как рубанок будет собран, необходимо будет сделать подошву и переделать ротик для того, чтобы окончательно подогнать к железному элементу, учитывая назначение изготавливаемого изделия. Узкий зазор перед «железкой» является обязательным условием для того, чтобы тонко снимать стружку. А промежуток шириной в 0,8 мм больше подходит для грубой стружки.

Самой трудозатратной частью изготовления рубанка является подгонка ротика инструмента к «железке». Леток необходимо закруглить соответственно изгибам железного элемента. Это можно сделать только лишь через небольшой проем в подошве рубанка. Если изделие изготавливают для снятия тонкой стружки, то необходимо позаботиться о том, чтобы зазор ротика был как можно уже.

Железный элемент следует закрепить у неровной линии передней части среднего элемента, после этого начинать придавать правильную форму подошве. Чтобы это сделать, нужно зажать в тисках изготавливаемое изделие вверх подошвой и от ребер к середине, где необходимо снять немного древесины. Затем конструкция должна быть обработана рубанком с ровной подошвой.

Когда в рубанке до радиуса «железки» останется расстояние в 0,8 мм, нужно переходить на циклю. Делают это с той целью, чтобы можно было убрать следы от рубанка. Затем на пластине закрепляют мелкую шкурку и длинными одинаковыми проходами зачищают нижнюю часть рубанка, при этом следует покачивать инструмент со стороны в сторону. После чего осматривают контуры подошвы «железки». По окончании следует провести зачистку подошвы микронной шкурки, которую прикрепляют к плоскому основанию.

После зачистки проходить через ротик изделия «железка» не сможет. По этой причине необходимо снять древесину перед «железкой» небольшим напильником. Снимают до тех пор, пока железный элемент не совпадет с ротиком. В итоге «железка» должна немного выйти из подошвы.

Если качество сделанного изделия вас будет устраивать, то инструмент можно покрывать лаком. На боковые части рубанка советуют наносить дополнительный слой лака.

Отметим, что во время склеивания всех частей изделия необходимо своевременно убирать все излишки клея, которые могут выпирать после сжатия в тисках рубанка.

Сделать рубанок из дерева не трудно, если принимать во внимание все имеющиеся нюансы. Необходимо соблюдать правильный порядок действий, а также иметь все необходимые материалы и инструменты.

Оцените статью: Поделитесь с друзьями!Миниатюрный ручной рубанок с системой быстрого зажима лезвия + чертеж

Здравствуйте, уважаемые читатели и самоделкины!Многие из Вас занимаются столярным делом, и знают, насколько важную роль в нем играют различного рода рубанки.

В данной статье, автор YouTube канала «Penser» расскажет Вам, как изготовить небольшой рубанок для обработки мелких элементов и ребер деталей.

Этот самодельный инструмент достаточно прост в изготовлении, однако потребуется наличие сверлильного станка, или стойки для дрели. Остальные операции вполне можно сделать ручным инструментом.

Материалы.

— Листовая фанера 25 мм

— Плексиглас 10 мм

— Стамеска

— Винты под шестигранник

— Двухсторонний скотч.

Инструменты, использованные автором.

— Циркулярная пила

— Ленточная пила

— Болгарка, отрезной диск

— Приспособление для заточки столярных инструментов

— Двухсторонние водные камни

— Сверлильный станок

— Сверла, зенковка

— Тиски, отвертка, шило, нож

— Шлифовальный станок

— Угольник, линейка, карандаш.

Процесс изготовления.

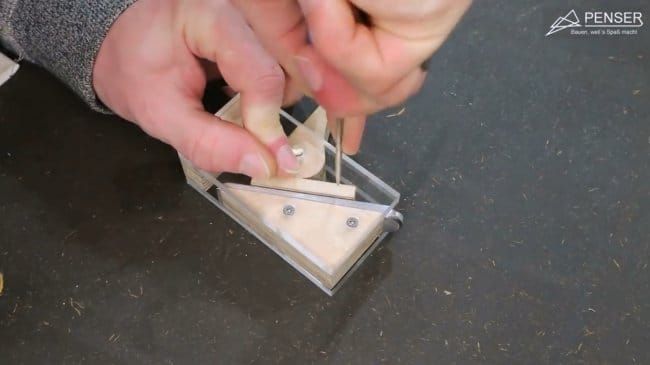

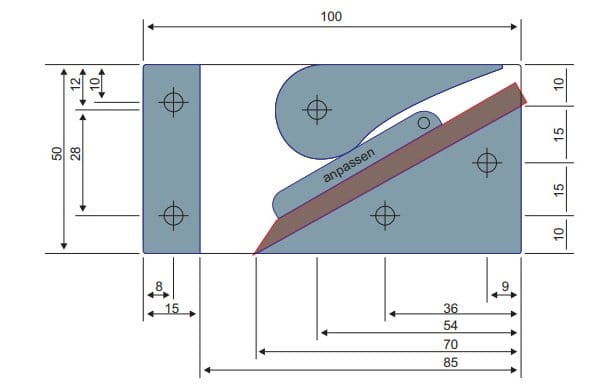

Первым делом мастер вырезает две пластины из плексигласа размерами 100Х50 мм. Он старается сохранить защитную пленку, так как во время дальнейшей обработки поверхность можно будет повредить.

Затем выпиливаются две деревянные вставки.

Далее, при помощи ленточной пилы, вырезается прижимной эксцентрик.

Края всех заготовок шлифуются на станке.

Мастер распечатал шаблоны, и подготовил все детали. Шаблоны можно найти, пройдя по любезно предоставленной автором ссылке.

Шаблоны прикладываются к деталям, и на них накалываются шилом метки для сверления.

При помощи двухстороннего скотча две вкладки фиксируются на одной боковой стенке, их нужно выровнять относительно нижнего края стенки. Это можно сделать при помощи ровной доски, строительного уровня, или другой ровной поверхности.

Затем на двухсторонний скотч приклеивается вторая боковая стенка.

Само лезвие мастер решил изготовить из стамески, он отрезает хвостовик с рукояткой, и шлифует место среза на станке.

Теперь пришло время сверления отверстий для винтов в корпусе. Сначала автор сверлит сквозные отверстия тонким сверлом. Затем, сверлом чуть большего диаметра рассверливает отверстия в плексигласе, и зенкует их.

Далее следует предварительная установка лезвия, прижимной пластины, и эксцентрика.

На сверлильном станке выполняется отверстие для оси эксцентрика.

Почти все сверлильные работы завершены, и автор решает снять все защитные пленки, и собрать корпус.

Устанавливает лезвие, прижимную планку, и проверяет качество фиксации.

Накалывает шилом место, где будет крепиться прижимная пластина.

Отверстия для винтов, которые будут играть роль оси для пластины, сверлятся точно так же, как и в корпусе.

В край пластины закручиваются два винта так, чтобы они давали ей свободно двигаться.

Нижняя и боковые стороны корпуса выравниваются на шлифовальном станке.

Мастер приступает к заточке лезвия. Для этого он применяет приспособление, которое он изготовил ранее. Про то, как его сделать, подробно рассказано в этой статье.

Первоначальную, грубую заточку он делает на ленточном шлифовальном станке, а затем доводит лезвие на двухстороннем водном камне гритностью 1000 и 4000.

Перед окончательными испытаниями автор решил немного доработать прижимную пластину. Он стачивает ее верхний передний край. Так стружка будет удаляться намного эффективнее.

Окончательная сборка инструмента, регулировка лезвия, и можно работать! При помощи эксцентрика регулировка будет очень быстрой, простой, и удобной.

Вот так можно обработать ребра деревянного бруска. При этом стружка получается ровной и длинной.

А вот и сам чертеж конструкции, и шаблоны для распечатки. Оригинальный файл Вы найдете здесь.

Благодарю автора за простую, но весьма качественную конструкцию миниатюрного рубанка!

Конечно, его можно сделать более широким, или длинным, все зависит от Ваших задач.

Если у Вас имеются интересные самоделки, делитесь ими на этом сайте. Здесь Вы получите реальное вознаграждение, а не «пучок зеленки» на развлекательном форуме.

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Ручной рубанок — фрезер своими руками

Здравствуйте, уважаемые читатели и самоделкины!В данной статье, автор YouTube канала «Pask Makes» расскажет Вам, про процесс создания ручного рубанка, но довольно необычной формы

Материалы.

— Стальная полоса

— Деревянный брус

— Клей ПВА, контактный клей

— Машинное масло

— Льняное масло, воск

— Болт M10.

Инструменты, использованные автором.

— Стамеска, струбцины

— Болгарка, сверлильный станок

— Лепестковый заточной диск

— Ленточная пила

— Ножовки по дереву

— Муфельная печь

— Духовой шкаф

— Напильник, тиски

— Орбитальный шлифовальный станок

— Верстак

— Станочек для заточки

— Штангенциркуль

— Водные точильные камни, наждачная бумага

— Тиски, линейка, угольник, карандаш, угломер.

Процесс изготовления.

Автор подбирает подходящий деревянный чурбачок, разрезает его пополам, подрезает края и подравнивает поверхность рубанком.

Склеивает обе половинки. Стягивает их струбцинами на время подсыхания клея.

А пока он изготавливает сам резак. Для этого можно использовать обычную старую стамеску на 10-12 мм. Рукоять придётся спилить, поскольку она разбалансирует рубанок.

Но мастер намерен сделать свой резак из стальных обломков ножа. Сталь 10/75. Ещё один вариант- сделать резак из старого напильника, лезвия рубанка или любого куска высокоуглеродистой стали.

Итак, старое лезвие обрезается до нужного размера ножовкой по металлу. Причем мастер предпочел сделать это вручную, чтобы не перегревать сталь отрезным диском болгарки.

Затем подтачивается напильником и шлифуется до блеска на мелкой наждачной бумаге.

Теперь автор формирует режущую кромку под углом.

Теперь следует разогреть лезвие. Для этого не нужно дорогого оборудования. Маленькая, портативная кузнечная печь, сделанная своими руками, подойдёт как нельзя лучше. Умелец сам смастерил эту муфельную печь поросёнка. В ней он разогревает лезвие до малинового цвета.

Затем он проверяет сталь магнитом — если она утратила свои магнетические свойства, значит температура прогрева была достаточной. Далее мастер закаляет сталь в растительном масле.

Теперь можно приступить к заточке лезвия. Но оно будет очень ломким и скорее всего расколется. Чтобы этого не произошло, сталь следует отпустить в духовой печи. Для этого мастер отправляет лезвие на час в печь с температурой 210°C. Вся эта процедура достаточно проста, но если хотите, можно просто воспользоваться лезвием стамески.

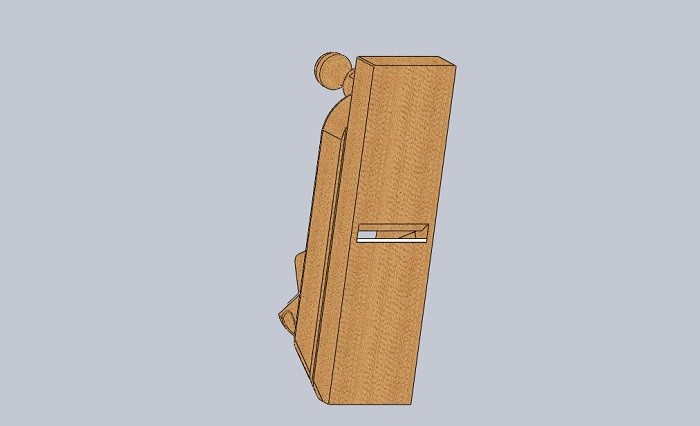

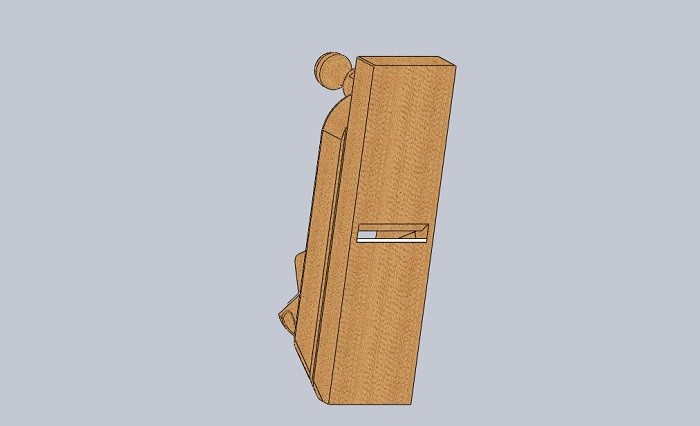

Автор переходит к изготовлению рукоятки рубанка. Она будет, как и полагается, из дерева. Он выравнивает грани чурбака торцовочной пилой.

Затем срезает угол обычной ручной пилой.

Шлифует обе половинки в месте среза.

Зажимает в тисках меньшую из двух деталей и делает на ней неглубокие надрезы, выдалбливая затем материал стамеской. Здесь будет лежать лезвие рубанка.

Автор вновь склеивает две детали вместе и стягивает струбцинами. Под углом это сделать весьма непросто.

В это время он обрабатывает лезвие на водных точильных камнях. При этом использует специальный держатель для заточки стамесок.

Острое!

Теперь мастер размечает скругление корпуса.

И вырезает его на ленточной пиле.

Для удобства обработки склеивает их временно при помощи клеевого пистолета, затем шлифовка.

Наклеивает шаблон и сверлом Форстнера высверливает широкое сквозное отверстие.

А затем вырезает будущую рукоять по форме, снова шлифует.

Перед тем, как разъять обе детали, автор вырезает особое углубление для больших пальцев на задней части блока, предварительно зажав его в тисках. Это не обязательный момент, но так будет комфортнее рукам.

Теперь он разнимает корпус. Это происходит с некоторым усилием, ведь горячий клей — вещь достаточно прочная. Нож оказался весьма кстати.

Умелец обрабатывает корпус рубанка грубым напильником, добиваясь мягких скруглений.

Он вновь тестирует форму и приходит к выводу, что выемка под большие пальцы должна быть шире.

Далее болтом из нержавеющей стали он планирует зафиксировать лезвие.

Но прежде он скругляет его шляпку, и зашлифовывает ее.

Теперь вручную делает накатку. Это довольно жёсткий метод и он не идеален, но в данном случае он уместен: мастер зажимает в тисках вместе с напильником шляпку болта, а затем слегка подбивает одну сторону напильника молотком. Напильник скользит вдоль тисков, заставляя тем самым болт вращаться и оставляя отпечаток напильника на шляпке. Во время этой операции нужны два листа жести, толщиной примерно миллиметр. Один для того, чтобы по нему скользил напильник, другой — для защиты насечки.

Теперь здесь, в центре будет делаться отверстие под прижимной болт. Высверливает отверстие и нарезает резьбу.

Болт прежде немного обрезается по длине и шлифуется.

Еще раз шлифует основание, и пропитывает поверхность рукоятки льняным маслом и воском. Затем автор вдевает лезвие, скручивает его болтом и всё готово!

Этот ручной рубаночек предназначен для вычищения любых углублений, требующих одинаковой глубины: например, пазов, небольших прорезей, или даже вырезки под петли.

Дизайн ультрасовременный. Но автор замечает, что лезвие нуждается в большем упоре.

И его можно было бы добиться, стоило автору вырезать вот это отверстие поменьше.

Пробуйте, Вы останетесь довольны этим инструментом.

Спасибо автору за простой, но полезный столярный инструмент для мастерской!

Всем хорошего настроения, удачи, и интересных идей!

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Самодельный электрорубанок в гаражную мастерскую

Электрорубанок – современный строительный инструмент, позволяющий без применения физической силы строгать дерево, делать фаски и выборки частей древесины. Электрорубанок можно использовать как переносным, так и стационарным инструментом, что делает его универсальным помощником в хозяйстве.

Если купить электрорубанок в магазине дорого, или его нет в наличии, то можно собрать его самостоятельно.

Из чего состоит электрорубанок

Электрорубанок, изготовленный вручную, имеет те же конструктивные элементы, что и заводской инструмент. К частям рубанка относят:

- электродвигатель;

- защитный корпус инструмента;

- кнопка запуска;

- ножи на барабане;

- передаточный механизм.

Как сделать электрорубанок

Для того, чтобы изготовить электрорубанок, нужны следующие детали:

- стальные полосы для ножей;

- прижимные пластины;

- болты с гайками;

- металлический уголок и листы железа для корпуса;

- прямоугольник из древесины для подошвы;

- шкив ременной передачи и сам ремень;

- коденсаторы;

- УЗО, провода и штекер.

Список требуемых деталей достаточно внушителен, но без них не обойтись. Стоит понимать, что сборкой электроинструмента может заниматься только опытный человек, так как при неправильном изготовлении ножей, ременной передачи или проводки может произойти несчастный случай.

Из стальных листов вырезают ножи для будущего рубанка. Самый ходовой размер ножей позволяет скоблить древесину на 1,2 мм вглубь и брать при этом захват 12 см. Из стальных листов выполняют кожух электрорубанка, помещая внутрь предохранительный механизм, конденсатор и провода, которые подводятся под кнопку включения. Корпус электрорубанка усиливают металлическами уголками для прочности. Для подошвы инструмента нужно брать только толстую и крепкую древесину, чтобы она не треснула и не развалилась под нагрузкой.

Корпус готового электрорубанка обрабатывают антикоррозионной пропиткой, а деревянную подошву антисептической пропиткой.

Электрорубанок устанавливается на прочностоящем столе, в пазы которого вставляется башмак подошвы. При первом подключении рубанка в сеть лучше всего использовать распределитель нагрузки сети. Включенный рубанок должен проработать в холостую 5-7 минут, затем он отключается, и дожидаются его полного остывания.

При повторном включении прибора уже можно пользоваться им в полную силу. Обычно, электрорубанком работают 20-25 минут, так как за этот период обрабатывается оптимальная площадь древесины. Потом рубанку дается отдых до следующей партии.

Не будем лукавить, изготовление электрорубанка своими руками требует специальных навыков и умений. Если какой-то из этапов сборки не понятен, то лучше подкопить денег и купить готовое изделие в магазине. При неаккуратном обращении с ременной передачей возможна механическая травматизация, а при работе с электрическими механизмами – короткой замыкание и поражение током. Будьте аккуратны при изготовлении рубанка своими руками.

Рубанок своими руками (фото и чертежи) | Своими руками

ОТЛИЧНЫЙ ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И РУКОДЕЛИЯ И ВСЕ ДЛЯ САДА, ДОМА И ДАЧИ БУКВАЛЬНО ДАРОМ + ЕСТЬ ОТЗЫВЫ.

Он чрезвычайно полезен, удобно лежит в руках и недорог в изготовлении. Этот красивый инструмент заставит ваши губы растянуться в улыбке, когда вы ощутите всю прелесть работы с ним.

Габаритные размеры, самодельного рубанка мм: 54x178x76 (ширина х длина х высота)

Стоимость высококачественных рубанков с деревянными вставками, которые выпускаются ограниченными сериями, измеряется сотнями, а порой и тысячами долларов. Этот инструмент похож на них, но он меньше и удобнее, и лучше подходит для работы с небольшими деталями. Изготовьте его из недорогой кленовой древесины с контрастными акцентами из экзотических порол, добавив лезвие стоимостью S25.

Читайте также: Как работать рубанком. Настройка рубанка (фуганка, шлифтика).

Как сделать колодку рубанка

1. Начните с кленовой заготовки размерами 64хб0х 230 мм. Разметьте на боковой грани вертикальные и косые линии (рис. 1) и продлите их на три остальные [рани заготовки. С помощью сверлильного станка сделайте 6-миллиметровое отверстие в центре заготовки. Затем просверлите в углах с обеих сторон четыре отверстия 6×25 мм (фото А).

2 Отпилите от заготовки щечки А (фото В) и заново проведите линии на остатке заготовки. Распилите заготовку по разметке так, чтобы пильный ДИСК проходил вплотную к линиям, и отделите пятку В и носок С (фото С).

Добавьте к колодке подошву рубанка

1 Соберите колодку, склеив вместе щечки А, пятку В и носок С (фото D). Когда клей высохнет, отшлифуйте нижнюю сторону колодки, чтобы она стала плоской. Краткий совет! Прикрепите с помощью аэрозольного клея кусок наждачной бумаги к чугунному столу пильного станка или куску толстого стекла, чтобы выровнять нижнюю сторону колодки.

2. Чтобы добавить долговечную подошву D, приклейте к нижней стороне колодки А/В/С заготовку из древесины кокоболо размерами 19x57x185 мм, выровняв но центру, и зафиксируйте струбцинами.

3. Карандашом разметьте толщину подошвы D, проведя линию параллельно нижней грани колодки на расстоянии 3 мм. Ленточной пилой удалите лишний материал (фото Е). (-охраните обрезок, чтобы сделать из него клин Е. Затем опилите выступающие кромки вровень со щечками колодки. Отшлифуйте подошву так же, как ранее, и удалите все следы пиления.

Сформируйте ротик

1. Продлите косые линии разметки со щечек А на нижнюю сторону подошвы D. Просверлите отверстия для ротика (фото F) и подровняйте края стамеской (фото G).

2. Сделайте копию бокового шаблона колодки (рис. 1), и прикрепите к одной и:* щечек А с помощью аэрозольного клея. Выпилите по контуру ленточной пилой (фото Н), затем расширьте щель ротика, чтобы через нее могло проходить лезвие рубанка (фото I).

Читайте также: Как настроить рубанок своими руками (регулировка стружколома)

Обработайте рубанок до окончательной формы и добавьте клин

1. Вклейте в отверстия щечек 6-миллиметровый латунный стержень (рис. 2, фото J) и выровняйте его торцы вровень со щечками А с помощью напильника.

Затем сделайте копию профильного шаблона (рис. 3) и наклейте ее на кусок плотного картона. Аккуратно вырежьте шаблон по линиям контура и разметьте с его помощью форму кололки (фото К). Опилите лишний материал ленточной пилой и гладко отшлифуйте рубанок.

2. Разметьте и выпилите заготовку клина Е из остатка заготовки для подошвы (фото L). Отшлифуйте скошенную грань, сделав ее плоской, и проверьте, как клин вставляется в колодку (фото М). Дополнительно отшлифуйте или острогайте клип, чтобы он плотно входил между латунным стержнем и лезвием.

Примечание. Если у вас такое же лезвие с закруглённой режущей кромкой, предназначенное для рубанка-шерхебеля, сделайте его прямоугольным, прежде чем заточить под углом 25°. Мы также укоротили его до 95 мм с помощью слесарной ножовки, но бы можете оставить первоначальную длину, и это не ухудшит свойства лезвия.

3.Опилите клин до окончательной длины и формы (рис. 4). Затем закруглите верхние углы пятки В и носка С, чтобы рубанок было удобно держать руками. Отшлифуйте все летали наждачной бумагой № 220 и нанесите восковую пасту для отделки. Для регулировки вылета лезвия используйте деревянную киянку. Если слегка ударить ею по пятке колодки, лезвие втянется, и стружка будет тоньше. Легкими ударами по лезвию его можно выдвинуть, а также наклонить вправо или влево.

Рубанок своими руками – фото

A.Заготовка сначала распиливается на детали, которые после снова склеиваются. Точно выровнять их при склейке помогут вспомогательные отверстия.

B. Отпилите от заготовки щечки толщиной б мм. Чтобы безопасно направлять короткую заготовку и контролировать распил, применяйте толкатель из обрезка широкой доски.

C. Чтобы держать пальцы на безопасном расстоянии от диска и сделать точные распилы под углом, прикрепите заготовку струбциной к накладке поперечного упора.

D. Равномерно нанесите клей на пятку В и носок С, приклейте щечки А и вставьте в отверстия шканты длиной 25 мм.

E. Заготовка подошвы D выступает за щечки колодки. Чтобы при пилении колодка располагалась горизонтально, прикрепите двухсторонним скотчем 6-миллиметровую дощечку.

F. 5-миллиметровым сверлом с центральным острием аккуратно сделайте ряд отверстий между линиями разметки и удалите лишний материал на краях щели.

G. Опирая лезвие на скосы пятки В и носка С, направляйте стамеску, чтобы подровнять края и углы щели, удалив лишнее.

H.Ведя пропил вдоль пунктирных линий шаблона, удалите концы заготовки со шкантами и придайте колодке указанную форму.

I.Расширяйте щель сначала напильником с крупной насечкой, затем обработайте поверхности бархатным напильником до гладкости.

J.Нанесите цианакрилатный («секундный») клей на верхние края отверстий, чтобы вставляемый латунный стержень продвинул клей в глубину.

K.Пользуясь профильным шаблоном из картона, проведите плавные линии от носка до пятки. Плотно прижимайте шаблон, чтобы он не сдвигался.

L.Разметьте на кромке у одного из торцов заготовки угол 10°. Прикрепите заготовку скотчем к обрезку прямоугольного сечения и распилите вдоль линии ленточной пилой.

M. Вставьте в колодку лезвие, затем заготовку клина(пока не укорачивая ее) и сделайте несколько легких ударов киянкой. На выпуклых местах появятся вмятины.

Список материалов и деталей | |||||

Детали | Окончательные размеры, мм | Матер. | К-во | ||

А* щечки | 6 | 54 | 178 | М | 2 |

В* пятка | 41 | 54 | 111 | М | 1 |

С* носок | 41 | 54 | 60 | М | 1 |

D* подошва | 3 | 54 | 178 | С | 1 |

Е* клин | 13 | 40 | 70 | С | 1 |

* Заготовки деталей выпиливаются с припуском (см. указания в тексте).

Обозначения материалов: М – клен; С – кокоболо. Дополнительно: цианакрилатный клей; латунный стержень диаметром 6 мм; шканты диаметром 6 мм. Режущий инструмент: сверла диаметром 5 и 6 мм.

ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И МАСТЕРИЦ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВО. БЕСПЛАТНАЯ ДОСТАВКА. РЕКОМЕНДУЕМ — ПРОВЕРЕНО 100% ЕСТЬ ОТЗЫВЫ.

Ниже другие записи по теме «Как сделать своими руками — домохозяину!»

Подпишитесь на обновления в наших группах и поделитесь.

Будем друзьями!

Сделай сам рубанок из дрели!

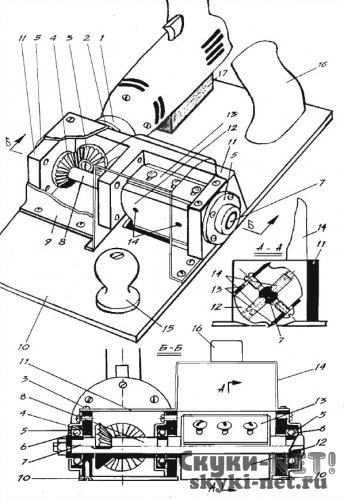

Главный рабочий орган рубанка (рис. 1) барабан 12 с двумя закрепленными на нем ножами 13.

Рис. 1. Рубанок из дрели.

Ножи на 1 мм выступают над цилиндрической поверхностью барабана и на 0,5 мм над рабочей плоскостью основания 10, которое скользит по обрабатываемой доске. Ножи попеременно срезают тонкие стружки-чешуйки, захватывают их и выбрасывают через диффузор кожуха 9. Крутящий момент передается на барабан через шпиндель 7 и пару конических шестерен 3 и 4, одна из которых закрепляется на конусе шпинделя электродрели. Прежде чем приступить к изготовлению рубанка, подберите пару конических шестерен максимальным диаметром не более 38 мм. Минимальный диаметр ведомой шестерни 4 по торцу зубьев должен быть не менее 18 мм, чтобы на валу 7 могла разместиться распорная втулка 8. Подберите три подшипника для крепления вала диаметром 10—12 мм. Исходя из размеров подшипников и подобранной конической пары, определите размеры рубанка и приступайте к его изготовлению.

Основные детали рубанка изготавливают на токарном, фрезерном и сверлильном станках. Потребуется вам также слесарный инструмент. Самая сложная деталь рубанка — барабан 12, обработка которого требует соблюдения строгой симметрии всех лысок, канавок и отверстий. Нарушение симметрии приведет к смещению центра тяжести барабана и, как следствие, возникновению вибрации. На токарном станке из дюралюминия или стали выточите цилиндр с внутренним отверстием под шпиндель 7. На сверлильном станке просверлите пять отверстий: три под винты крепления ножей и два под штифты 14. На фрезерном станке снимите две параллельные лыски для крепления ножей 13. Фасонной фрезой сделайте еще две одинаковые канавки, необходимые для выброса стружки. После нарезки резьбы под винты и штифты внутреннее отверстие под шпиндель окончательно обработайте разверткой. Ножи 13 сделайте из готового ножа от столярных рубанков, предварительно сняв закалку (отпуском). Обратите внимание на точность расположения и точность соблюдения размеров трех продольных. отверстий под винты крепления. Угол заточки ножей примите равным 20°.

Шпиндель 7 выточите из инструментальной стали, закалите и отшлифуйте под размер подшипника. Все пять распорных втулок 8 выточите из стали. При сборке надевайте их последовательно, начиная от глухого торца шпинделя 7. На токарном станке выточите также три фланца 5 для крепления подшипников 6 шпинделя 7. Два из них, ближайших к конической паре, должны иметь посадочное отверстие под подшипник несколько большее по глубине, чем его высота. Это необходимо для предупреждения преждевременного износа подшипников, причина которого — осевое удлинение шпинделя 7 в результате нагрева во время работы. Третий фланец должен прочно прижимать подшипник к торцу корпуса 11, поэтому глубина посадочного отверстия принимается на 0,1 мм меньше высоты подшипника. Посадочные отверстия растачивают строго под внешний диаметр подшипника (скользящая посадка). Корпус 11 — это Ш-образная скоба со стенками толщиной 8—10 мм. Возьмите брусок дюралюминия или текстолита подходящих размеров и с помощью сверла и обычной ножовки выпилите два паза, на месте которых разместятся с одной стороны коническая пара, а с другой — барабан 12. Параллельно главной оси корпуса высверлите большое отверстие под шпиндель 7 с распорными втулками 8 и четыре отверстия с последующей нарезкой резьбы под винты крепления фланцев 5. В зависимости от размеров электродрели соединительную плоскость корпуса 11 с торцом несущего фланца 2 обработайте под соответствующим углом к основанию 10. Засверлите отверстия и нарежьте резьбу под соединительные винты фланца 2. Основание 10 лучше всего изготовить из стальной или дюралюминиевой пластины толщиной соответственно 3 или 5 мм. В основании строго по разметке засверловкой с последующей доработкой круглым напильником вырежьте рабочее отверстие под барабан 12. Затем засверлите отверстия для крепления корпуса, кожуха 9 и ручек 15 и 16 винтами и шурупами с потайными головками. Для надежной фиксации электродрели на основании хорошо сделать деревянный клин /7. Важнейшая операция по сборке рубанка — установка шпинделя 7 со всеми навесными деталями в корпусе 11. Она трудоемка и поэтому должна проводиться после тщательной подгонки всех составных частей друг к другу. Сначала на закаленный и отшлифованный шпиндель плотно наденьте торцевой подшипник 5.

Посадку подшипника осуществляют следующим образом. В тисках зажмите отрезок толстостенной трубы с внутренним диаметром на 0,5—1 мм больше диаметра шпинделя. На торец трубы поставьте подшипник и в его отверстие вставьте резьбовой конец шпинделя. Отшлифованную поверхность смажьте маслом и легкими ударами молотка по глухому торцу шпинделя загоните его в трубу. Затем наденьте распорную втулку 8, поместите барабан в корпус и посадите его на шпиндель. Вдоль продольной оси в корпусе на шпиндель последовательно надевают распорную втулку, второй шарикоподшипник, второй фланец, третью распорную втулку, шпонку, ведомую шестерню 4, четвертую распорную втулку и третий шарикоподшипник, потом втулку, пружинную шайбу и затяжную гайку, которая аккуратно подтянет весь этот набор. После этого штифтами 14 зафиксируйте на шпинделе барабан и затяните винты крепления фланцев 5. Последними операциями, завершающими работу над рубанком, будет изготовление фасонного кожуха 9 и диффузора 14. Они защитят рабочие органы от стружки, а ваши пальцы от травм. Вырежьте их из листового дюралюминия толщиной 1,5—2 мм.

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.