Как восстановить пластмассовую шестеренку своими руками

В сегодняшнее время, вокруг нас работают очень много механизмов где используются пластмассовые шестеренки. Причем, это могут быть как и игрушечные машинки, так и вполне серьезные вещи, к примеру, антенный подъемник в автомобиле, редуктор спиннинга, и тп. Причины поломки шестеренок могут быть разные, конечно большинство из них связаны с неправильной эксплуатацией, но сейчас не об этом. Если уж вы попали в такую ситуацию и у вас сломало пару зубьев шестерни, то выход есть как не платить за дорогостоящую деталь, а восстановить ее простым способом.

Понадобится для восстановления

- Ненужная зубная щетка.

- Моющее средство.

- Двухкомпонентный эпоксидный клей — холодная сварка для пластика.

Клей холодная сварка должен быть жидкий, в тюбиках. Обязательно смотрите на упаковке, чтобы он подходил для склеивания пластмассовых и пластиковых деталей. Такой двухкомпонентный клей можно купить как в магазине автозапчастей, так и в строительном магазине.

Если у вас возникнут затруднения и вы не сможете найти такой, в конце статьи я расскажу как сделать похожий аналог.

Если у вас возникнут затруднения и вы не сможете найти такой, в конце статьи я расскажу как сделать похожий аналог.Восстановление пластмассовой шестеренки

Подготовка

Первомым делом необходимо подготовить поверхность шестеренки. Промываем ее многократно в теплой воде с моющим средством, активно работая зубной щеткой. Наша задача обезжирить и удалить смазку со всех граней.

После того как обезжировка проведена, высушите ее насухо.

Готовим клей

Теперь подготовим клей. Смешаем на небольшом кусочке картона компоненты в пропорции как в инструкции. Хорошо перемешаем.

Вообще, перед открыванием клея, рекомендую тщательно ознакомиться с его инструкцией, особенно с временем полного и частичного затвердевания, так как у разных производителей эти данные могут кардинально отличаться.

Если консистенция получилась жидкая — дайте ей немного постоять, пока она начнет отвердевать.

Восстановление зубьев

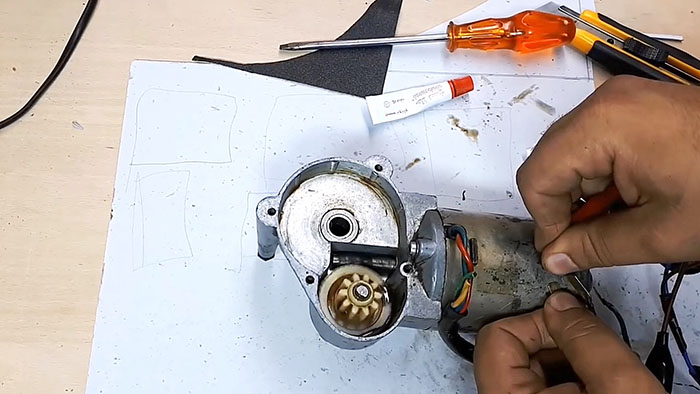

В моем случае сточено несколько зубьев, ситуация исправима.

Мажем клей на то место, которое нужно восстановить. Клей должен быть очень густым, но пластичным.

Мажем клей на то место, которое нужно восстановить. Клей должен быть очень густым, но пластичным.Делаем такой своеобразный бугорок.

Кладем шестеренку на импровизированную подставку, для того чтобы клей ещё больше загустел. Все опять же индивидуально, мне понадобилось лично минут 20, чтобы консистенция заметно загустела.

Ускорить реакцию и уменьшить время загустения можно нагреванием. К примеру взять фен и начать нагревать клей на шестеренке.

Восстановление зубьев

Теперь самый ответственный момент — прокатка зубьев. Узел где эксплуатировалась шестерня, а именно другая шестеренка с которой непосредственно контактировала наша сломанная, нужно обильно смазать смазкой, солидолом или литолом.

Устанавливаем сломанную шестерню и прокатываем несколько раз по другой.

В результате другая шестеренка прокатает след на густом клее.

Теперь вы понимаете, что прежде чем прокатывать зубья, эпоксидный клей на шестеренке должен затвердеть до консистенции твердого пластилина.

Благодаря смазке клей не прилипнет на другую шестеренку.

Затвердевание

Аккуратно извлекаем восстановленную делать из механизма и оставляем ее для окончательного затвердевания, обычно на сутки.

Вот таким несложным способом можно довольно просто восстановить сломанные шестерни.

Чем заменить эпоксидный клей?

Если вы не нашли клей, я могу вам порекомендовать сделать немного похожий состав.

Для этого понадобится:

- Эпоксидная смола с отвердителем.

- Цемент сухой.

Покупаем обычную прозрачную или желтоватую эпоксидную смолу с отвердителем. Эти два компонента зачастую продаются вместе.

В пропорции указанной в инструкции, смешиваем компоненты для получения нужного количества клея. Добавляем цемент. Только не цементно-песчаную смесь, а именно чистый цемент. Пропорции примерно два к одному. То есть две части клея и одна цемента. И все очень тщательно перемешиваем. Клей готов, а дальше все как по инструкции выше.

Смотрите видео

Как восстанавить пластиковую шестеренку своими руками

Пластиковые шестеренки используются во многих несложных механизмах. Их можно встретить в детских игрушках, полезных инструментах для дома, в некоторых типах мелкой бытовой техники. Выгода от использования пластиковых шестеренок очевидна:

- просты в изготовлении;

- не требуют больших затрат на этапе производства;

- при грамотном использовании обладают хорошей износостойкостью.

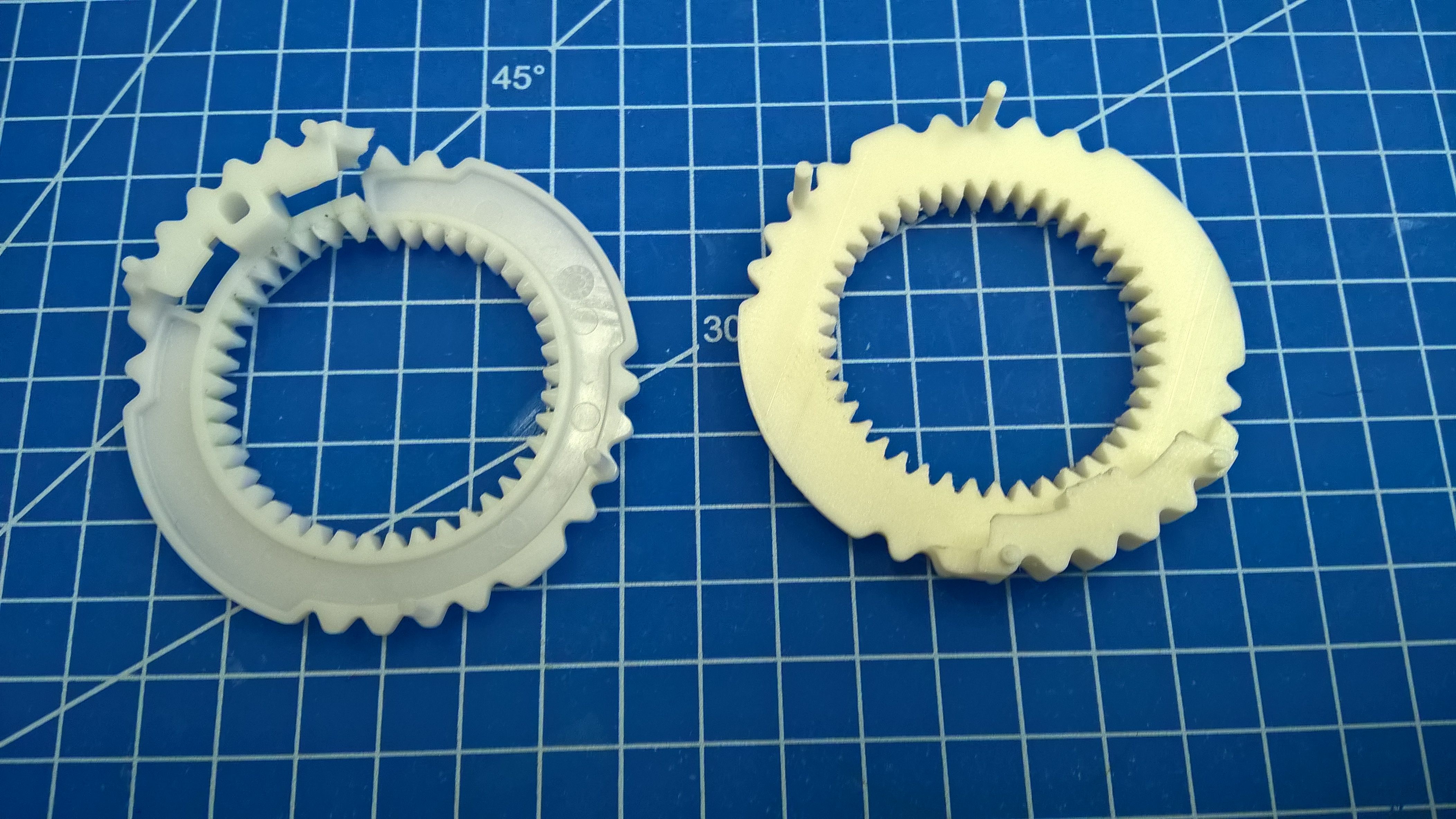

Тем не менее, существуют факторы, способные привести к поломке пластиковых шестеренок. Вследствие сильных ударов или падения с высоты эти детали раскалываются. Даже если в ней появилась небольшая трещина, со временем она неизбежно приведет к расколу.

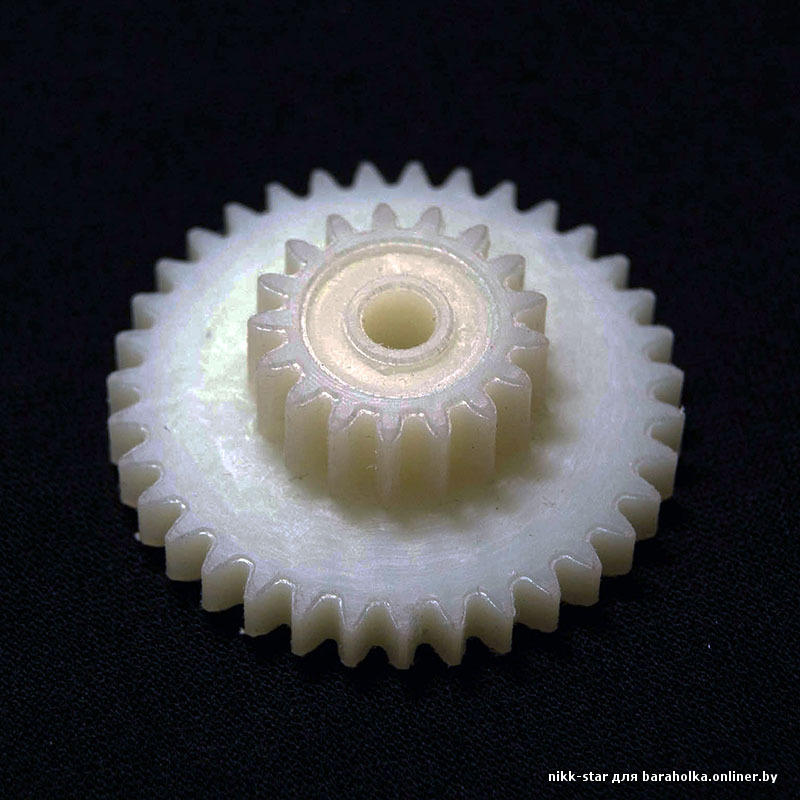

Поврежденная шестеренка из пластикаПринято считать, что подобные детали не подлежат восстановлению.

Например, многие народные умельцы пытались исправить ситуацию при помощи обыкновенного суперклея, но он не приносил желаемого результата. Возникает вопрос: можно ли восстановить пластиковую шестеренку?

Подобные способы существуют, причем многие из них были опробованы на деле. Чтобы вы не теряли время понапрасну, мы собрали проверенные методы, которыми можно смело пользоваться.

к содержанию ↑Материалы для работы

Рассмотрим приспособления и материалы, которые пригодятся в ходе восстановления пластиковых деталей. Главный рабочий инструмент — двухкомпонентный клей. Он гораздо эффективнее суперклея, обладает превосходной адгезией и универсален в использовании.

Двухкомпонентный клей должен быть именно для пластиковых деталей. В противном случае состав может оказаться чересчур едким, агрессивным, что неизбежно приведет к деформации пластиковой поверхности.

Среди прочих приспособлений, необходимых в работе, понадобятся:

- обезжириватель — помогает устранить маслянистую пленку, снижающую адгезию между частями шестеренки;

- небольшая емкость, в которую можно поместить шестеренку для надежной фиксации;

- машинное масло — рекомендуется воспользоваться очищенным, но подойдет и любое другое.

Помимо этого, потребуются подручные средства, при помощи которых можно смешивать компоненты раствора, приготавливаемого далее, и накладывать его на поверхность шестеренки. Для этого можно воспользоваться небольшой деревянной щепой, зубной пастой или даже плотным куском картона. Работайте тем, что удобнее всего.

к содержанию ↑Шаг 1. Обезжириваем поверхность

Ключевой этап, требующий грамотного подхода. На пластиковых шестеренках зачастую остается смазочный материал, снижающий трение между деталями, предотвращающий износ подвижного механизма. Смазка играет важную роль в конструкции устройства, но не позволяет склеивать поломанные детали, поэтому необходимо удалить ее без остатка.

Выбирая обезжириватель, удостоверьтесь в оптимальном, неагрессивном составе. Едкие компоненты нередко приводят к «вскипанию» пластика: поверхность пузырится, деформируется, портится. Даже обыкновенный ацетон порой оказывается очень токсичным, едким.

Устранить жирные вещества без остатка можно следующим способом:

- набираем в тару теплую воду;

- помещаем шестеренку;

- добавляем средство, растворяющее жир;

- ждем некоторое время;

- проходимся по поверхности шестеренки щетиной зубной щетки.

к содержанию ↑Даже после первой процедуры можно заметить, что поверхность стала чище, пропала характерная скользкость. Просушив деталь, можно приступать к следующему этапу.

Шаг 2. Готовим клей

Двухкомпонентный клей — лучший выбор для ремонта пластиковых деталей. Для этого необходимо:

- выдавить клей из обоих тюбиков строго по пропорциям, указанным на упаковке;

- перемешать в однородную пасту при помощи щепы в какой-нибудь удобной таре.

Когда консистенция полученной пасты будет напоминать сметану, можно приступать к последующим работам.

к содержанию ↑Шаг 3. Наносим клей

Здесь рекомендуется быть предельно осторожным. Клей следует наносить аккуратно на поверхность, которую необходимо отремонтировать, стараясь не касаться других элементов шестеренки. В противном случае остатки клея, затвердев, образуют подтеки.

Клей следует наносить аккуратно на поверхность, которую необходимо отремонтировать, стараясь не касаться других элементов шестеренки. В противном случае остатки клея, затвердев, образуют подтеки.

Если деталь небольшая, то можно воспользоваться обыкновенной зубочисткой. Ее острие достаточно тонкое, но при этом помогает нанести нужное количество полученной клеевой массы на скол пластиковой детали.

к содержанию ↑Чтобы эффект склейки был наилучшим, рекомендуется равномерно нанести двухкомпонентный клей на всю поверхность, которую требуется отремонтировать. Пасту следует накладывать без излишков, тонким слоем, поскольку при соединении осколки будут вытеснять вещество из стыков и по краям образуются рубцы.

Шаг 4. Даем клею подсохнуть

Крайне важно правильно и надежно зафиксировать деталь, чтобы на нее в ходе просушки не приходились нагрузки. Можно использовать небольшую струбцину или даже пассатижи (накинув на ручки обыкновенную денежную резинку, получаем надежный фиксатор).

Усилие не должно быть чересчур большим, поскольку иначе осколки могут сместиться и склеятся некачественно.

Проследите, чтобы места стыка не соприкасались с другими поверхностями, поскольку это неизбежно приведет к приклеиванию. Подобное чревато еще большим повреждением шестеренки.

к содержанию ↑Шаг 5. Формируем зубья шестерни

Еще один этап, требующий внимания и осторожности. Если зубья в месте излома были безвозвратно повреждены (раскололись на мелкие осколки), можно попытаться сформировать их самостоятельно. Для этого нужно:

- смазать шестерню машинным маслом;

- вставить в механизм на прежнее место;

- собрать узел целиком;

- продавить другой шестерней выемки, прокручивая детали по оси.

Этот нехитрый процесс помогает сделать на шестеренке практически идентичные зубья, после чего она полностью готова к работе. Еще раз проверив работоспособность механизма и собрав его, можно смело приступать к работе.

Еще раз проверив работоспособность механизма и собрав его, можно смело приступать к работе.

Чем заменить эпоксидный клей

Приведенный выше способ хорош тем, что он был неоднократно проверен и считается надежным. Однако нередко возникают случаи, когда под рукой нет качественного двухкомпонентного клея. Чем же можно заменить его и существуют ли аналоги?

Эпоксидная смола для творчестваКак один из вариантов, можно воспользоваться обыкновенной эпоксидной смолой, смешанной со специальным отвердителем. Она быстро формируется и отличается превосходной податливостью, что при должном умении позволяет в точности повторить родные зубцы сломанной шестеренки.

Чтобы усилить эффект, рекомендуется добавить в эпоксидную смолу, тщательно приготовленную в точности по инструкции, сухой цемент в пропорции 2:1. Хорошенько размешав смесь, можно получить настолько крепкий состав, что он поможет полностью восстановить сломанную пластиковую шестеренку.

Теперь вы знаете, как использовать двухкомпонентный эпоксидный клей и его аналоги для ремонта пластиковых деталей. Если вам потребовалась помощь людей, имеющих дело с подобным, напишите об этом в комментарии. Так вы сможете спросить ценный совет у тех, кто уже ремонтировал пластиковые шестеренки и имеет опыт в данной сфере.

Восстанавливаем пластмассовую шестерню сами — Весёлый Карандашик

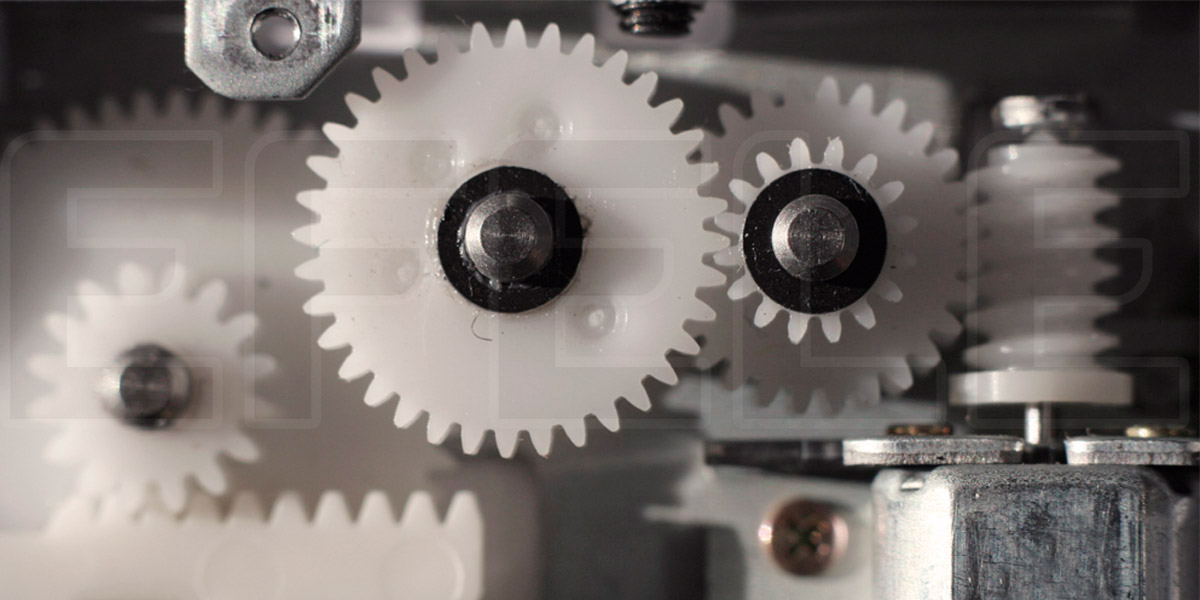

Пластиковые шестерни в малых редукторах находят всё большее использование не только из-за своей дешевизны в производстве и облегчённого веса всей конструкции, а их применение оправдано многими улучшенными техническими и эксплуатационными свойствами относительно шестерен, изготовленных из металла для редукторов малой бытовой техники или домашнего электрического инструмента.

Но не всегда техническое новшество принимается нами с полным пониманием того, что любое усовершенствование механического редуктора мясорубки, кухонного миксера или соковыжемалки, ещё и на много удешевляет ремонт всего устройства. Любой редуктор с пластиковыми шестернями со сломанными или стёртыми зубьями потребует меньших затрат на своё восстановление, нежели ремонт электропривода, повреждённого заклиниванием редуктора с металлическими шестернями. Это моё мнение и любой, уважаемый мною читатель, может его оспорить.

Любой редуктор с пластиковыми шестернями со сломанными или стёртыми зубьями потребует меньших затрат на своё восстановление, нежели ремонт электропривода, повреждённого заклиниванием редуктора с металлическими шестернями. Это моё мнение и любой, уважаемый мною читатель, может его оспорить.

Совсем другое дело получается, когда наши магазины бытовой техники представляют ещё и комплектующие или запасные части к той технике, которую они реализуют. Тут вообще проблем с ремонтом не возникнет, если имеющаяся у нас техника не является ещё и эксклюзивом, ремонт которой может вынести все силы или дорогостоящие нервы.

В домашних условиях, имея минимум оборудования и немного подходящего инструмента, можно восстановить повреждённую пластиковую шестерню с незначительным повреждением, либо заменить её копией из иного, подходящего для этого материала.

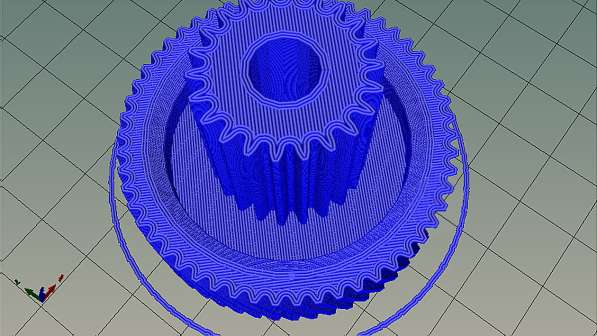

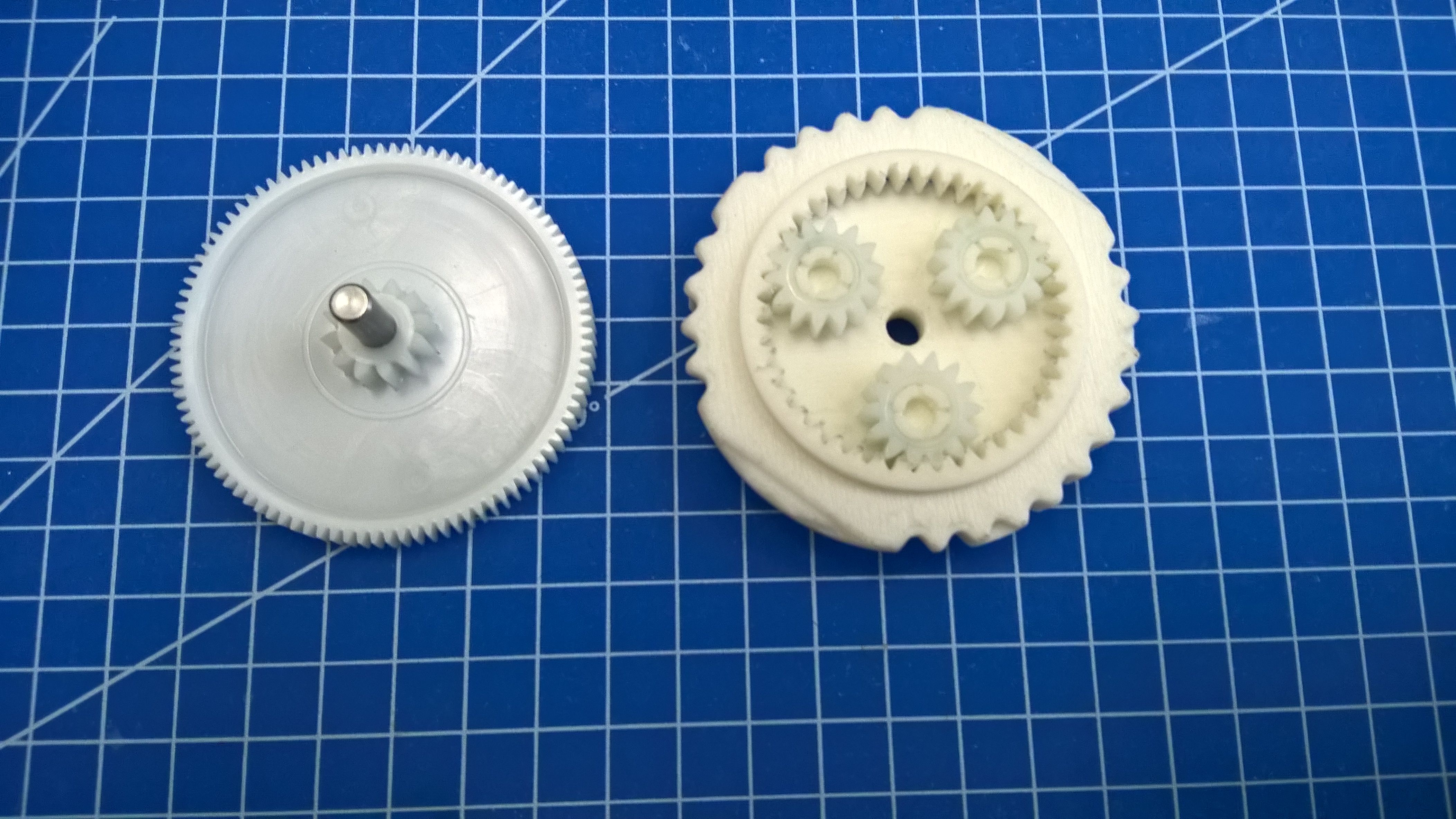

Кто пользуется 3D принтером или фрезерным станком с ЧПУ, для того подобный ремонт и быстрый и менее затратный; но, как и телевизоров в 60-х годах, 3D принтеры и станки с ЧПУ не в каждом доме имеются и не каждому всё это нужно для одной-то шестерни.

Где используется капрон, полистирол, капролактам, арамид и другие синтетические продукты химической промышленности, а в редукторах небольших устройств и агрегатов, предназначенных для использования в быту и для работы с пищевыми продуктами, больше всего я замечал износостойкие и прочные шестерни изготовленные всё-таки из капрона. Это моё наблюдение.

Существуют способы восстановления пластмассовой шестерни редуктора в домашних условиях литьём, наращиванием пластиком, изготовлением на 3-D принтере, металлом или клеем, обклеиванием эпоксидной смолой или полимерным клеем, клеем с гидрокарбонатом натрия, накатом или обкатом на станке фрезой .

Кто-то вообще не заморачивается и ремонтирует редуктор заменой шестерни из бронзы, латуни или вырезает из текстолитовой заготовки по изготовленному шаблону. Кому как выходит и кто на что горазд. Здесь спорить и доказывать кому-то ничего не нужно, каждый рассчитывает на свои силы, сбережения и материальную базу.

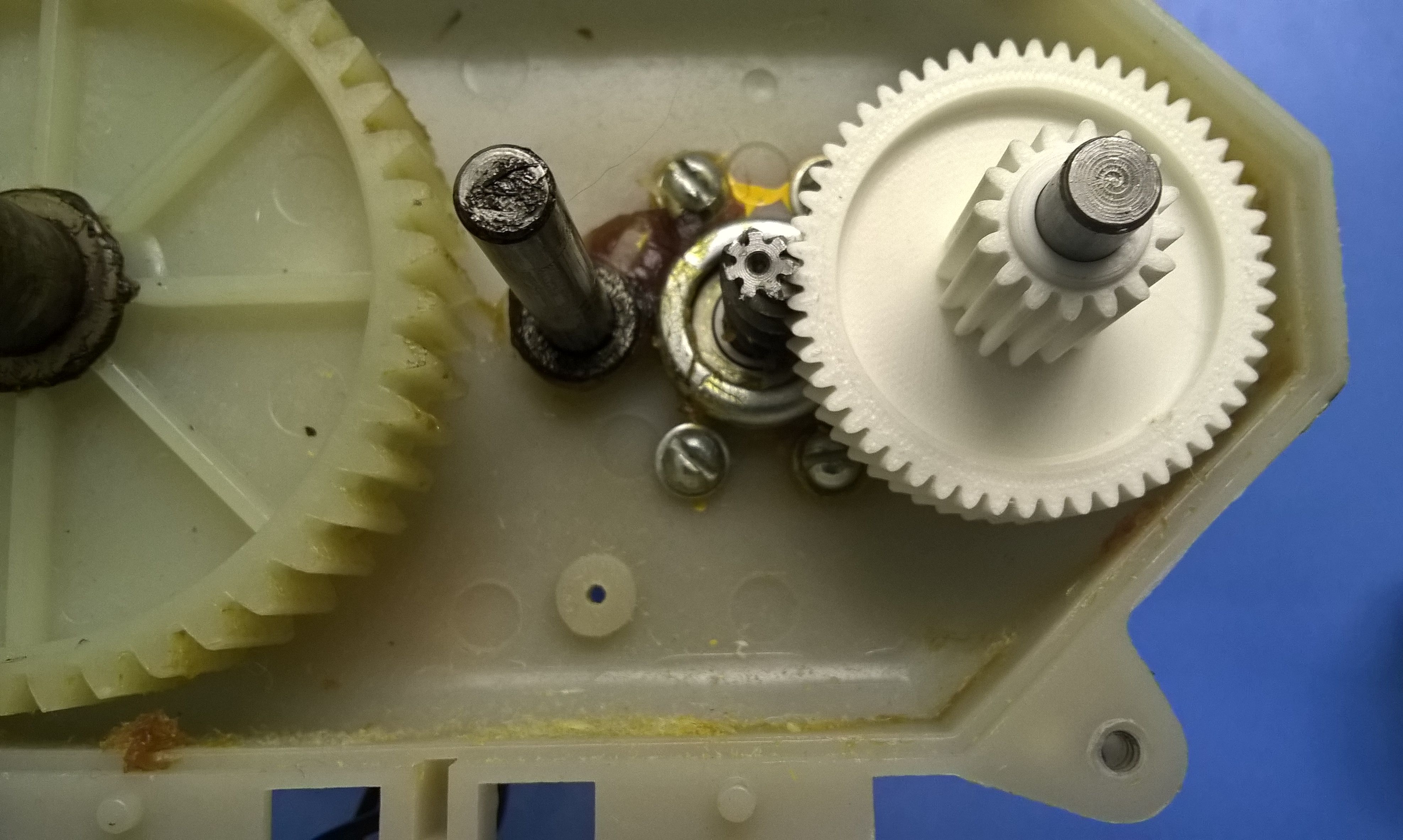

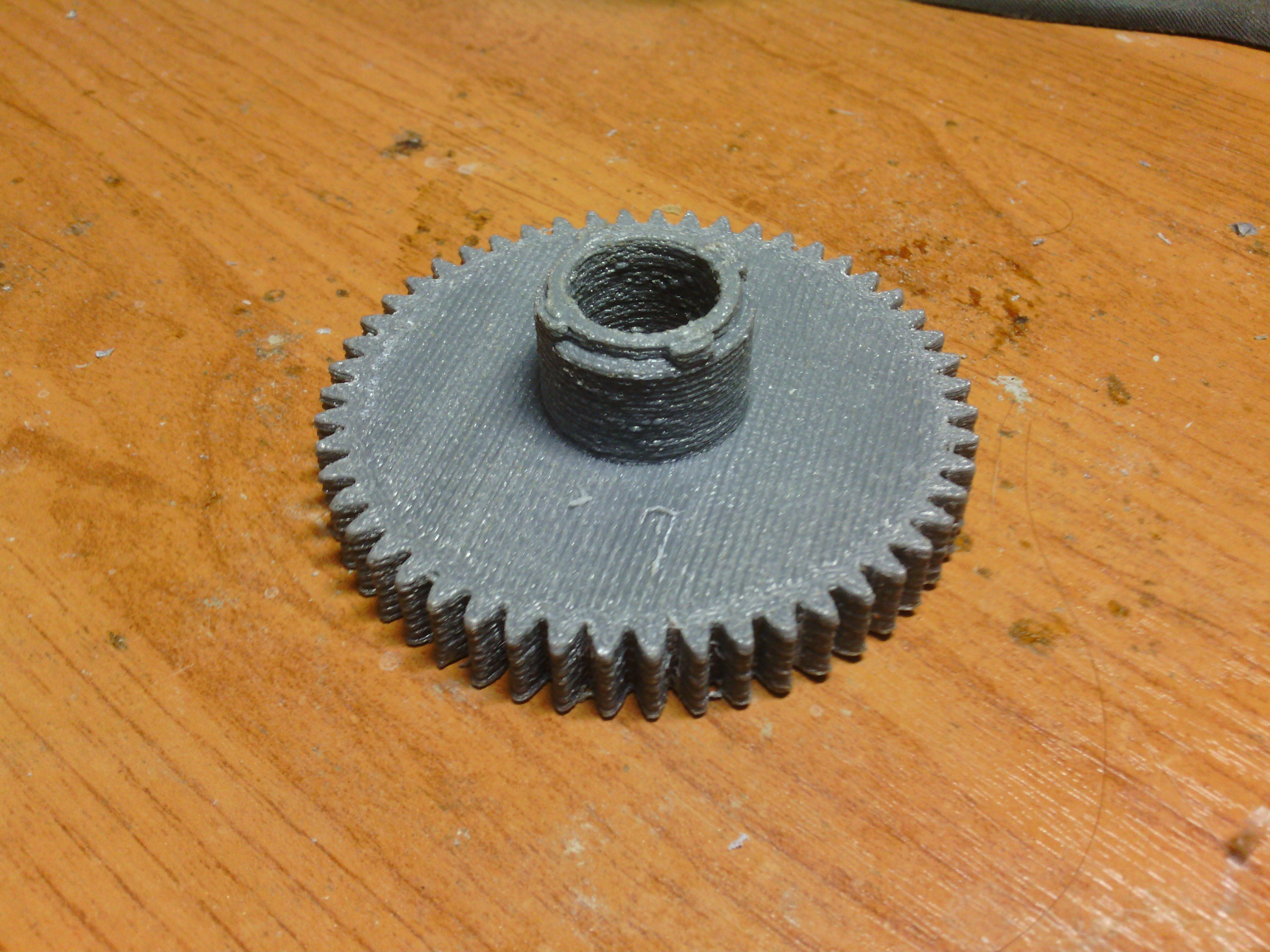

Вот пример шестерни со стёртыми зубьями от мотора-редуктора ванны для охлаждения молока. Производителя или самого конструктора за такую конструкцию редуктора винить не стоит, так как по условиям эксплуатации мотор-редуктор должен отключаться при открытии крышки охлаждающей ванны, в отличии от случаев, когда мешалка всё-таки продолжает вращаться.

Производителя или самого конструктора за такую конструкцию редуктора винить не стоит, так как по условиям эксплуатации мотор-редуктор должен отключаться при открытии крышки охлаждающей ванны, в отличии от случаев, когда мешалка всё-таки продолжает вращаться.

При открытой крышке молочной ванны, длинный вращающийся вал с лопатками на конце, в положении близком к горизонтальному, создаёт повышенные нагрузки на вращающиеся шестерни редуктора. В передаточном узле между шестернями возникают неравномерные нагрузки, из-за которых зубья ведущей шестерни проскакивают и стираются по всему венцу.

Случается такое часто, так как многие ещё не привыкли к тому, что кроме своих интересов нужно ещё и следить за техникой, с которой непосредственно связан технический процесс.

Это не вечная шестерня, но всё же её ресурс рассчитан на долгое время при соответствующей, предписанной производителем эксплуатации всего механизма мотор-редуктора, срок жизни которого всё-таки укорачивается нашими же руками.

Из всех доступных для нас на тот момент способов восстановления шестерни, выбрали протезирование. Поверх повреждённых зубьев малого венца шестерни наложили тонкие металлические накладки, по форме близкие с формой нормальных зубьев.

В качестве заготовки для протезов, если так можно сказать, использовали подготовленные отрезки от стоек спиц самого обычного зонтика. Кстати, зонтик ещё времён СССР с соответствующим качеством металлических деталей.

Стойки эти уже имеют профиль, в поперечном разрезе напоминающий эвольвентный профиль зубьев имеющейся шестерни и нам оставалось лишь дополнительно придать им форму идентичную той, которая полностью будет копировать зуб ведущей шестерни по впадинам на ободе между зубьями колеса ведомой шестерни.

То есть за шаблон для восстановления профиля и размеров зубьев венца ведущей шестерни приняли зубчатый венец колеса ведомой шестерни, зубья которой не были повреждены. Учитывали и межосевое расстояние зубчатых колёс, которое должно оставаться прежним, что бы не изменился радиальный зазор зубчатой передачи.

При увеличенном радиальном зазоре зубья в передаточном узле будут сдавливать друг друга, появится тугой ход, увеличится диаметр посадочного отверстия под вал, может сорваться головка или ножка зуба, лопнуть сама шестерня и многое другое.

Последствия могут быть разными, а самым худшим из всех будет то, когда новые повреждения окажутся на обеих шестернях зубчатой передачи и придётся выбирать между повторным восстановлением уже двух повреждённых шестерен или заменой всего неисправного редуктора.

В случае уменьшения радиального зазора в том же передаточном узле могут повредиться лишь зубчатые венцы. При неизменном осевом расстоянии шестерен глубина захода уменьшится, при неравномерной нагрузке на редуктор в какой-то момент зубья начнут проскакивать, стираться или обламываться. Последствия в данном случае так же могут быть разными.

Используя зубчатый венец колеса ведомой шестерни, подготовленные заготовки для зубчатого венца восстанавливаемой шестерни подогнули таким образом, что бы сохранился нормальный боковой зазор в сопряжении зубчатых колёс.

Восстанавливаемую шестерню прикрутили шурупом к столешнице, а последующие действия выполняли наиболее внимательно и аккуратно.

Ступица у восстанавливаемой шестерни оказалась широкой, материал, из которой изготовлена шестерня плавится при температуре выше 210

Вплавлять накладки нужно строго перпендикулярно диску шестерни, что бы плоскость зацепления зубчатой передачи была как можно больше и сохранялась одинаковой в сопряжении зубчатых колёс шестерен.

Проверять нужно было и высоту образовываемого зуба, что бы сохранять оптимальным радиальный зазор зубчатой передачи.

Проверялась штангенциркулем и величина окружности вершин восстанавливаемого зубчатого венца шестерни, — одним словом, при вплавлении каждой накладки придерживались размеров восстанавливаемого зубчатого венца, близких к первоначальным.

Накладки вплавляли не на всю ширину ступицы шестерни, да бы не обрезать венец со ступицей от диска восстанавливаемой шестерни. Выступающие края наплавленных накладок аккуратно сточили напильником, не перегревая металл.

«Восстанавливаем пластмассовую шестерню сами»

Где используется капрон, полистирол, капролактам, арамид и другие синтетические продукты химической промышленности, а в редукторах небольших устройств и агрегатов, предназначенных для использования в быту и для работы с пищевыми продуктами, больше всего я замечал износостойкие и прочные шестерни изготовленные всё-таки из капрона. Это моё наблюдение. Существуют способы восстановления пластмассовой шестерни редуктора в домашних условиях литьём, наращиванием пластиком, изготовлением на 3-D принтере, металлом или клеем, обклеиванием эпоксидной смолой или полимерным клеем, клеем с гидрокарбонатом натрия, накатом или обкатом на станке фрезой .

Игорь Александрович

«Весёлый Карандашик»

Как восстановить пластмассовую шестеренку

Сегодня в приводах многих механизмов работают шестерни, изготовленные из пластмассы. Несмотря на использование новых материалов, обладающих большой прочностью, детали часто выходят со строя и требуют замены.

Несмотря на использование новых материалов, обладающих большой прочностью, детали часто выходят со строя и требуют замены.

Если проблема взломанных зубьев, то бежать в мастерскую или на рынок за новой шестерней не стоит. Можно восстановить старую, что позволит избежать лишних затрат. Сделать это можно с помощью зубной щетки, моющего средства и двухкомпонентного эпоксидного клея. Клей нужно приобретать жидкий – он продается в тюбиках. Он должен быть пригодным для склеивания пластмассы.

Начинают работу с подготовки шестерни. Ее промывают теплой водой, в которую добавляют моющее средство. Делают это несколько раз, помогая очистить поверхности детали от смазки, жира зубной щеткой. Затем шестерню хорошо сушат.

В толще детали, под будущими зубьями, сверлят тонким сверлом отверстия. Их направление – разное. В дальнейшем они будут работать как защелки, не давая восстановленным зубьям оторваться от тела шестерни. Аналогично можно вкрутить заранее в тело шестерни несколько саморезов; они, залитые в дальнейшем клеем, удержат новые зубья на месте.

Далее готовят клей. На небольшой кусочек картона выдавливают из тюбика компоненты в количестве, как указывает инструкция. Хорошо перемешивают их. Когда консистенция выходит жидкая, ей дают время немного схватиться и отвердеть.

Намазывают клей (пластичный, но очень густой) на место, на котором нужно восстановить зубья. В итоге должен образоваться бугорок высотой в половину меньше существующих зубьев. Шестерню откладывают на время, за которое клей должен сильно загустеть. Если на клей действовать теплом (например, феном), то процесс затвердения ускорится.

Дальше следует прокатка зубьев. Узел, из которого была вынута сломанная шестеренка, обильно смазывают литолом, солидолом, смазкой. Деталь возвращают на место, в зацепление с другой шестерней, и проворачивают несколько раз. В результате в толще густого клея образуется след от контакта.

Исправленную шестерню вынимают из механизма и откладывают на сутки для полного затвердения клея. После ее, восстановленную, можно использовать в механизме.

Вместо покупного клея можно приготовить свой. Берут эпоксидную смолу с отвердителем, смешивают, добавляя сухой цемент. Пропорция 2:1. Его используют также, как описано выше.

Простой Способ Восстановить Пластмассовую Шестерню ⚙️⚙️⚙️ | КРОТ.NET — Еженедельный Журнал

Не секрет, что пластмассовые шестерни все больше вытесняют металлические аналоги в бытовых приборах, автомобилях, медицинском и промышленном оборудовании и не только. Но у них один недостаток – они менее прочные, чем металлические аналоги. Что делать, если у шестеренки в машине или бытовом приборе сточились или сломались зубья? Ведь так не хочется тратить деньги на новую. Тем более, что точно такую деталь не всегда легко найти. Мы расскажем вам, как продлить срок службы пластмассовой шестерни.

Для того, чтобы восстановить пластмассовую шестерню, вам понадобятся:

- двухкомпонентный эпоксидный клей для пластика;

- старая зубная щетка;

- обезжириватель;

- емкость, в которой может полностью поместиться шестеренка;

- картонка и палочка для смешивания компонентов клея;

- машинное масло.

При покупке эпоксидного клея убедитесь, что он подходит для склеивания изделий из пластмассы.

Шаг 1. Обезжириваем поверхностьВ небольшую емкость наливаем теплую воду и добавляем в нее растворитель жира. С помощью зубной щетки тщательно моем поврежденную шестеренку, чтобы клей лучше схватился. Споласкиваем под проточной водой. Даем шестеренке полностью высохнуть.

Источник: https://youtu.be/JAR7_VsbdKw

Шаг 2. Готовим клейВыдавливаем из одного, а затем из другого тюбика необходимое количество клея в пропорциях, указанных в инструкции и смешиваем компоненты с помощью палочки. Если получился жидкий клей, то нужно дать время, чтобы он немного загустел до консистенции домашней сметаны. При этом он должен остаться пластичным. Не забываем помешивать его.

Источник: https://youtu.be/JAR7_VsbdKw

Время затвердевания клея у разных производителей может сильно отличаться. Поэтому перед началом работы с клеем следует подробно ознакомиться с инструкцией.

1

Когда клей достигнет нужной консистенции, наносим его с помощью палочки на поврежденный участок шестеренки.

Источник: https://youtu.be/JAR7_VsbdKw

2

Следим за тем, чтобы были хорошо обработаны все поврежденные части шестеренки.

Источник: https://youtu.be/JAR7_VsbdKwack to menu ↑

Шаг 4. Даем клею высохнуть1

Для этого кладем шестерню так, чтобы обработанная клеем поверхность оказалась сверху и ни с чем не соприкасалась. Можно что-то подложить под нижнюю часть, так чтобы шестерня оставалась в зафиксированном положении.

Источник: https://youtu.be/JAR7_VsbdKw

2

Чтобы ускорить процесс высыхания клея, можно воспользоваться обычным бытовым или же строительным феном.

Источник: https://youtu.be/JAR7_VsbdKw

3

В результате мы получили заготовку, из которой будем восстанавливать поврежденный участок шестерни.

Источник: https://youtu. be/JAR7_VsbdKw

be/JAR7_VsbdKw

1

Берем часть механизма, в котором использовалась поврежденная шестерня. Обрабатываем шестерню, с которой в процессе работы соприкасалась сломанная деталь, машинным маслом или солидолом.

Источник: https://youtu.be/JAR7_VsbdKw

2

Надеваем поврежденную шестерню на прежнее место.

Источник: https://youtu.be/JAR7_VsbdKw

3

Вращая заготовку вокруг оси то в одну, то в другую сторону, прокатываем ее по обработанной маслом шестерне, тем самым формируя зубья.

Источник: https://youtu.be/JAR7_VsbdKw

4

В результате получаем полноценную шестерню.

Источник: https://youtu.be/JAR7_VsbdKw

Если вам понравилась наша статья, поставьте лайк 👍

✔️ Подписывайтесь на канал, чтобы не пропустить ничего интересного!⚡

Больше фотографий и видеоконтента на сайте https://krrot.net ❤️

Как изготовить шестерню в домашних условиях. Как восстановить пластмассовую шестеренку.

Сфера применения редуктора

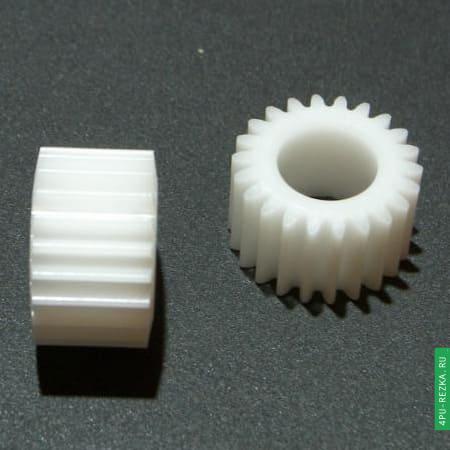

Сфера применения редуктораЗдравствуйте уважаемые посетители. Предлагаем Вам ознакомиться с обучающим видео уроком по изготовление пластиковой шестерни. Как Вы знаете многие шестерни в бытовой и офисной техники изготавливаются из пластика, а так же происходит поломка данной шестеренки. Вы сможете узнать как сделать новую по образцу которая имеется.

В этом уроке Вы узнаете как изготовить сломанную шестеренку из кухонного комбайнера. Как Вы понимаете такие шестеренки не возможно купить в магазинах, в ремонтных мастерских могут просто не найти подходящую шестеренку. Изготовление металлической шестеренки будет дороговато для данной модели кухонного комбайна.

Для создания новой пластиковой шестеренки, нам нужно использовать сломанную часть, но в начале нам необходимо будет её склеить. При собрании сломанной шестеренки, у нас могут возникнуть не большие трудности — это появление небольших дефектов, возможно не доставание мелки деталей.

Все это склеиваем обычным суперклеем, так как в сверхпрочности нам нет никакой необходимости. Нужно сделать все имеющие детали в одно подобие шестеренки. При склеивании мы видим небольшие дефекты которые имеются у нас. Мелкие части просто разлетелись, когда сломалась шестеренка. Соответственно нам необходимо будет все восполнить и все это будет делать воском. Заполняем все там где не достают данные детальки, кусочки пластика воском и до моделируем так как у нас выглядела бы не достающая деталька. Если эта часть детали выпуклая то будем моделировать как выпуклая, а если плоская то как плоская.

При восстановлении шестеренки нужно постараться сделать таким каким он был изначально кухонном комбайне. Конечно при выполнении воском мы не сможем сделать точную копию шестеренки, но постараемся сделать более или менее точную копию. При использовании таких шестеренок в кухонных комбайнах, там нет таких сверх точный посадок, так как постоянно снимается и одевается.

Данный процесс моделирования воском занимает в среднем пару часов. После моделирования до нужного состояния можно смело приниматься к процессу изготовление пластиковой шестерни. В обучающем видео Вы сможете более подробно посмотреть весь процесс создания такой шестеренки. Желаем Вам удачи.

После моделирования до нужного состояния можно смело приниматься к процессу изготовление пластиковой шестерни. В обучающем видео Вы сможете более подробно посмотреть весь процесс создания такой шестеренки. Желаем Вам удачи.

Постарался изложить максимально простым языком.

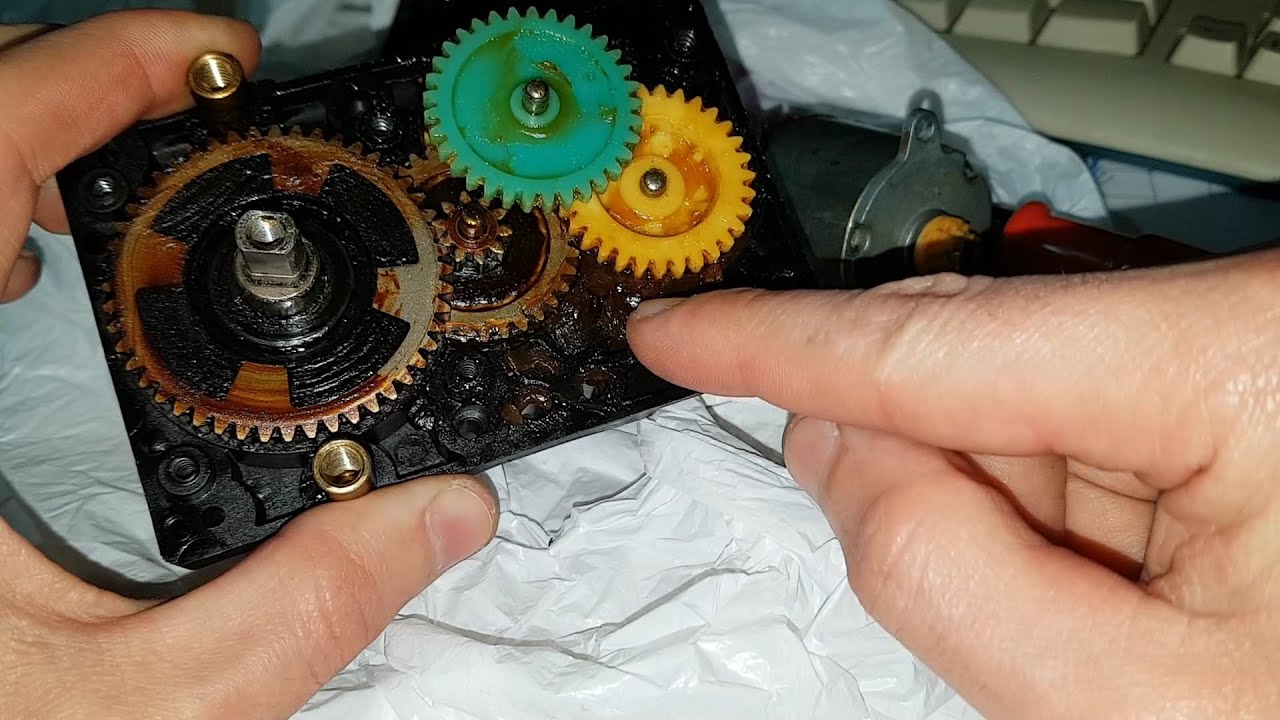

Недавно друг, который занимался продажей шоколадных фонтанов в Питере обратился с необычным предложением. Ему вернули фонтан, где не крутился винт, поднимающий шоколад. Я люблю подобные задачи, когда мало кто может (или хочет браться) за починку единичных вещей и нужно поломать немного голову как изготовить редкие запчасти своими руками.

После разборки стало ясно, что дело в редукторе. Одна шестерня буквально расплавилась на валу (качество компонентов было просто на высоте. Скорей всего шестерня проскальзывала долгое время, потом нагрелась. Фонтан выключили, шестерня снова прилипла к валу со смещенным центром. Потом его снова включили и несколько зубъев, не выдержав нагрузки, отломилось). Точно такую же шестерёнку не найти, поэтому из оказавшегося под боком оборудования решил изготовить новую.

Точно такую же шестерёнку не найти, поэтому из оказавшегося под боком оборудования решил изготовить новую.

Вариантов создания шестерёнок очень много, я расскажу лишь про один из них. На мой взгляд он самый простой и эффективный.

Шаг 1. Разработка чертежа шестерни

Вам понадобится:

- любой векторный редактор

- штангенциркуль

- генератор шестеренок (я использовал этот онлайн сервис)

Итак, считаем количество зубцов поломавшейся шестерни. Вводим все параметры, проводим замеры.

Качаем файл чертёж. Внутреннюю звёздочку я чертил сам в кореле, т.к. нужного параметра не нашел.

Рассчитывая внутренний диаметр шестерёнки нужно соблюсти тонкий баланс между прокручиванием и растрескиванием от сильного натяга.

Шаг 2. Изготовление шестерни

Материал новой шестерни — прозрачное оргстекло. Просто ищете в поисковике лазерную резку в вашем городе и отправляетесь туда. Лучше нарезать несколько с разными параметрами сразу. Думаю, одна порезка как у меня не должна выйти более $ 6.

Думаю, одна порезка как у меня не должна выйти более $ 6.

Шаг 3. Запуск и тест фонтана

Вообще соседние шестерни принято делать из материалов немного разной плотности. Так они дольше прослужат. Скорей всего производитель просто пренебрег этим.

Смазываем, запускаем, радуемся!

Удачи в вашем труде!

Здравствуйте) Сегодня, в процессе размышлений над смыслом всего сущего, я задался вопросом изготовления зубчатой рейки в домашних условиях. Я думаю некоторые уже сталкивались с этой проблемой — найти готовую зубчатую рейку весьма трудно, а выпиливать каждый зуб натфилем дело очень муторное (выдержать постоянный профиль и шаг довольно сложно). Конечно если модуль зуба не сликом мал, а длина рейки необходима небольшая, то можно и поморочится)) Но что делать если модуль например 0,5 мм (высота зуба 1,125 мм) и менее, а длина относительно большая? В серийном производстве такие рейки изготовляют на зубофрезерных или зубодолбежных станках (иногда штамповкой), в единичном на универсальных фрезерных станках пальцевой или дисковой профилированной фрезой. Для домашних условий предлагаю следующий способ (наверное для многих это не будет новостью, но может быть кому-то пригодится).

Для домашних условий предлагаю следующий способ (наверное для многих это не будет новостью, но может быть кому-то пригодится).

Итак, у нас имеется зубчатое колесо (m=0,35мм; высота зуба соответственно h=0,7875мм)

К сожалению будет необходимо кое чем пожертвовать((Жертвой выступит любое другое колесо с таким же модулем (Ну или хотя бы близким к нему). Диаметр здесь особой роли не играет, главное соответствие модуля. Вот две жертвы.

Проверяем. Подходят идеально)

Далее заготовка для будущей рейки, ею послужила пластина из часового механизма (хорошо видно, что на ней я уже тренировался).

Отжигаем ее и закрепляем в тисках.

Далее чеканим ее нашей жертвой. Для начала легкими ударами молотка по шестерне делаем метки.

Ну а потом лупим что есть мочи! неспеша и аккуратно вычеканиваем на высоту зуба.

Шаг при этом будет совпадать идеально. Профиль, конечно, не совершенен, но не думаю, что такой метод будет использован для реек в каких-нибудь очень ответственных механизмах))

После того, как мы прочеканили заготовку на необходимую глубину, дорабатываем натфилем. В результате получаем участок с профилем очень даже неплохого качества)

В результате получаем участок с профилем очень даже неплохого качества)

Контроль.

После этого можно спокойно вырезать саму рейку с уже готовым профилем)) Таким образом можно получать мелкомодульные рейки из нетвердых металлов. Было потрачено: две шестеренки, пол-часа времени (+ два эксперемента). Спасибо за внимание)

Владельцы домашних мастерских имеют много приспособлений и устройств, которые значительно облегчают ручной труд и повышают эффективность работы. Одним из таких механизмов является понижающий редуктор.

В основном он используется для того, чтобы скорость вращения выходного вала изменялась в меньшую сторону или повышался на нем крутящий момент. По своей конструкции это устройство может быть комбинированным, червячным или шестеренным, а также одно- и многоступенчатым.

Понижающий редуктор многие изготавливают своими руками.

Что такое редуктор?

Этот механизм представляет собой передаточное звено, которое располагается между вращательными устройствами электродвигателя или двигателя внутреннего сгорания к конечному рабочему агрегату.

Основными характеризующими показателями редуктора являются:

- передаваемая мощность;

- количество ведущих и ведомых вращательных валов.

К вращательным устройствам этого механизма неподвижно закрепляют зубчатые или червячные передачи , которые передают и регулируют движение от одного к другому. В корпусе имеются отверстия с подшипниками, на которых располагаются валы.

Необходимые материалы и инструменты

Чтобы изготовить редуктор могут потребоваться следующие материалы и инструменты:

- гаечные ключи и отвертки разнообразных форм и размеров;

- надфили, сверла;

- прокладки из резины;

- шайбы, обрезки труб, шестерни, болты, подшипники, шкивы, валы;

- инвертор;

- штангенциркуль, линейка;

- плоскогубцы;

- тиски, молоток;

- каркас от старого редуктора или стальные листы.

Как сделать редуктор своими руками?

Самой важной деталью понижающего редуктора считается его корпус. Он должен быть спроектирован и изготовлен правильно своими руками, так как от этого зависит взаимное положение валов и осей, соосность гнезд под опорные подшипники и зазоры между шестернями.

Он должен быть спроектирован и изготовлен правильно своими руками, так как от этого зависит взаимное положение валов и осей, соосность гнезд под опорные подшипники и зазоры между шестернями.

Корпусы промышленных редукторов изготавливают в основном методом литья из алюминиевых сплавов или чугуна , однако, в домашних условиях сделать это совершенно невозможно. Поэтому под свои нужды можно подобрать или доделать уже готовый корпус либо сварить из стального листа. Только в этом случае следует помнить, что в процессе сварки металл может «повести», и поэтому для сохранения соосности валов необходимо оставлять припуск.

Многие мастера делают по-другому. Чтобы не заморачиваться с расточными работами, они корпус начинают сваривать полностью, а вместо гнезд для опорных подшипников применяют отрезки трубы , которые выставляют в необходимом положении и только после этого окончательно закрепляют на месте при помощи сварки или болтами. Для облегчения обслуживания редуктора необходимо у корпуса сделать съемной верхнюю крышку, а снизу — сливное отверстие, которое будет использоваться для стока отработанного масла.

Опорой для шестеренок служат оси и валы редуктора. Обычно в одноступенчатом механизме используют только валы, имеющих жесткое крепление шестерен. Обе шестеренки в этом случае вращаются вместе со своими валами. Ось используют тогда, когда в редуктор необходимо вставить промежуточную шестеренку.

Она начинает свободно вращаться на своей оси с минимальным зазором , а чтобы не смещалась вбок, ее фиксируют гайкой, упорным буртиком или стопорными разрезными шайбами.

Валы следует изготавливать из стали, обладающей хорошей прочностью и замечательно поддающейся механической обработке.

Опорами для валов служат подшипники в редукторе. Они воспринимают нагрузки, возникающие в процессе работы механизма. Надежность и работоспособность редуктора целиком зависит от того, насколько правильно были подобраны подшипники.

Для механизма своими руками лучше всего подобрать подшипники закрытого типа , для которых требуется минимальное обслуживание. Они смазываются консистентной смазкой.

Тип подшипников напрямую зависит от вида нагрузки.

При использовании прямозубых шестерен будет достаточно обыкновенных одно- или двухрядных шариковых подшипников.

Если в механизме присутствуют косозубые шестерни или червячные передачи, то на вал и подшипники начинает передаваться осевая нагрузка, что требует наличия шарикового или роликового радиально-упорного подшипника.

Другой довольно важной деталью редуктора являются шестерни. Благодаря им можно изменять частоту вращения выходного вала. Чтобы изготовить шестерни, необходимо специальное металлорежущее оборудование, поэтому для экономии можно использовать готовые детали со списанных устройств.

Очень важно в процессе монтажа шестерен выставить правильно зазор между ними, потому что от этого зависит уровень шума, возникающего во время работы редуктора и нагрузочная способность. Смазывать шестерни лучше всего жидким индустриальным маслом, которое заливают таким образом, чтобы оно покрыло зубья нижней шестерни. Смазка остальных деталей осуществляется при помощи разбрызгивания масла по внутренней полости механизма.

Смазка остальных деталей осуществляется при помощи разбрызгивания масла по внутренней полости механизма.

Сальниковые уплотнители валов предотвращают просачивание масла наружу из редуктора. Устанавливают их на выходах валов и закрепляют в подшипниковых крышках.

Чтобы предотвратить аварийное разрушение деталей механизма от больших нагрузок используют предохранительную муфту. Она бывает в виде сильфона, подпружиненных фрикционных дисков или срезаемого штифта.

Процесс монтажа очень сильно облегчают крышки подшипников , которые бывают сквозными или глухими. Подбирают их из готовых деталей или вытачивают на токарном станке.

Сфера применения редуктора

Этот механизм является незаменимым помощников в различных сферах деятельности человека. Обычно он применяется:

- в промышленности;

- в автомобильных коробках передач;

- в электрооборудовании и бытовой техники;

- в газодобывающей промышленности и многих других отраслях.

В промышленности этот механизм используется очень широко. В различных обрабатывающих станках он применяется как вращательная передающая деталь , повышающая скорость оборотов.

В различных обрабатывающих станках он применяется как вращательная передающая деталь , повышающая скорость оборотов.

А вот в автомобильных коробках передач редуктор, наоборот, понижает частоту вращения двигателя. От того, насколько правильно отлажена его регулировка, зависит плавность и мягкость хода транспорта.

Это понижающее обороты устройство используется также в бытовой технике и электрооборудовании, имеющих электродвигатели. Это могут быть миксеры, стиральные машины, дрели, кухонные комбайны, болгарки.

Редукторы являются незаменимой частью вентиляционного оборудования, очистных сооружений, насосных систем. Они способствуют поддержанию оптимального давления газа в газопламенных установках.

Газодобывающая промышленность также не может обойтись без этого механизма. Транспортировка и хранение газов является довольно опасным процессом, поэтому используют редуктор, с помощью которого перекрывают доступ газа или открывают ему выход, регулируя напор.

Сборка редуктора своими руками из подручных средств – дело довольно хлопотное, но не слишком трудное. С его помощью уменьшается вращение выходного вала и увеличивается его крутящий момент. Производительность устройств или машины полностью зависит от этой детали. Используется этот механизм в самых разнообразных отраслях деятельности человека.

- Фёдор Ильич Артёмов

- Распечатать

Одной из самых сложных и, тем не менее, распространенных механических систем является зубчатая передача. Это отличный способ передачи механической энергии из одного места в другое и способ увеличения или уменьшения мощности (крутящего момента), а также увеличения или уменьшения скорости чего-либо.

Как сделать шестеренку своими руками? Проблема всегда заключаются в том, что для создания эффективных зубчатых колес требуется достаточно много навыков рисования и знание математики, а также умение создавать сложные детали.

Для любительского нет необходимости иметь максимальную эффективность, поэтому мы можем получить намного более легкую в изготовлении систему, даже с подручными инструментами.

Шестерня — это ряд зубьев на колесе. (Обратите внимание на диаграмму выше, они пометили неправильное количество зубьев на шестернях — извините)

Шаг 1: Формулы и расчеты

Формулы для рисования и изготовления зубьев зубчатых колес в избытке можно найти в интернете , но для новичка они кажутся очень сложными.

Я решил упростить задачу, и решение очень хорошо работает как в больших, так и в малых масштабах. В небольших масштабах это лучше всего подходит для машинной резки с помощью лазерных резаков, например, очень маленькие зубчатые колеса могут быть успешно изготовлены таким образом.

Шаг 2: Простой способ

Итак, форма зубца, если говорить просто, может представлять собой полукруг.

Шаг 3: Определяем размеры

Теперь мы можем определить параметры, чтобы сделать шестерню:

- Насколько большими / маленькими будут зубья шестерни (диаметр) — чем меньше шестерня, тем меньше должны быть зубья.

- Все зубья, которые собираются в сцепление (соединяются), должны быть одинакового размера, поэтому сначала нужно рассчитать меньшую шестерню.

Давайте начнем с зубьев размером 10 мм.

Я хочу шестерню с 5 зубьями, чтобы круг был 10х10 мм (в окружности) = 100 мм.

Чтобы нарисовать этот круг, мне нужно найти диаметр, поэтому я использую математику и калькулятор и делю окружность (100 мм) на Pi = 3,142.

Это дает мне диаметр 31,8 мм, и я могу нарисовать этот круг с помощью циркуля, а затем нарисовать с помощью циркуля на его окружности ровно 10 кругов диаметром 10 мм.

Если у вас есть такая возможность, то проще сделать все с помощью программного обеспечения для рисования. Если вы используете программное обеспечение, вы должны иметь возможность вращать круги зубьев вокруг основного круга, и вам нужно будет знать, как далеко повернуть каждый зуб. Это легко рассчитать: делите 360 градусов на количество кругов. Таким образом, для наших 10 кругов 360/10 = 36 градусов для каждого зуба.

Шаг 4: Делаем зубчатую форму

Удалите верхнюю часть одного круга и нижнюю часть следующего круга. Чтобы сделать это, у вас должно быть четное количество зубьев

Чтобы сделать это, у вас должно быть четное количество зубьев

У нас есть первая шестерня. Она может быть вырезана из дерева или металла с помощью базовых подручных инструментов, пил и напильников.

Этот процесс легко повторить для любого количества шестеренок, которое вам нужно. Держите размер круга по образцу, и они будут соответствовать друг другу.

Шаг 5: Получите шестерёнку

Поскольку такие полукруглые шестеренки легко вырезать, вы можете сделать их с помощью подручного инструмента и лобзика или пилы.

Раньше я делал шаблон из 9 или 10 зубьев на фанере и использовал его в качестве ориентира для моего ручного фрезера и без проблем вырезал шестерни.

Если у вас есть доступ к лазерному резцу, они могут быть вырезаны из акрила 3 или 5 мм толщины и быть очень маленьких размеров.

Изготовление шестеренок на заказ в Санкт-Петербурге

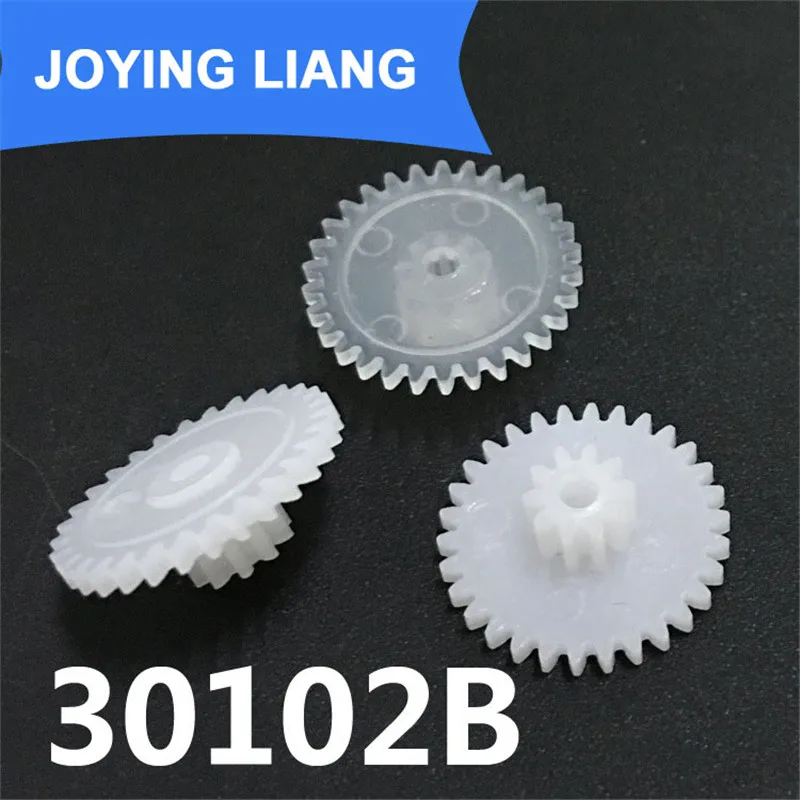

Изготавливаем шестерни из пластика на заказ от одной штуки.

Напишите нам на электронную почту [email protected] и узнайте стоимость изготовления.

Делаем шестерни по чертежам, 3д моделям и даже по фото.

Зубчатые колеса часто выходят из строя, вместе с ними перестает работать и весь механизм. Восстановление изношенной шестерни практически не возможно, а вот создать новую вполне реально.

Мы изготавливаем любые виды шестеренок – конические, косозубые, червячные, с прямым зубом и т.д. Шестерни которые состоят из нескольких ступеней также не проблема.

Не редко нашими клиентами становятся владельцы автомобилей. В этой технике полно шестеренок, которые продаются только в составе дорогостоящих блоков. Так электропривод сидений или зеркал это «больное место» для современных авто. Зубья шестерни стачиваются и сиденье перестает двигаться. Это же относится к заслонкам системы вентиляции. Из-за такой поломки перестает работать климат-контроль.

Все эти проблемы решаемы, нужно извлечь старую шестерню, пусть даже она совсем развалилась, измерить ее и сфотографировать с нескольких сторон. Выслать нам все данные и через несколько дней получить копию сломанной шестеренки.

Выслать нам все данные и через несколько дней получить копию сломанной шестеренки.

Материал для изготовления пластик, а именно АБС или ПЛА, металлические шестерни мы не изготавливаем. Для работы используем 3d печать, предварительно создав 3д модель. Ее можно создать даже не имея под рукой оригинал шестеренки, достаточно просто фотографии и размеров.

Вам даже не нужно везти нам оригинал, просто сделайте несколько фотографий и пришлите нам на электронную почту вместе с размерами.

Главный плюс нашей технологии в том, что нет необходимости каждый раз настраивать станок заново или покупать дорогостоящий инструмент под каждую деталь. Поэтому шестерня на заказ получается часто не дороже покупной, которые производятся тысячными экземплярами.

Также мы изготавливаем и другие изделия из пластика методом 3д печати и литья в силиконовые формы. Наше оборудование позволяет создавать изделия из пластика с высокой точностью и с различными свойствами.

Звоните или пишите нам, ответим на все вопросы.

e-mail: [email protected]

тел. +7(812)309-16-40

Примеры работ

Самодельные шестерни Спасите этот измельчитель

Весьма вероятно, что у большинства читателей произойдет отказ механизма в части оборудования, в результате чего его невозможно будет отремонтировать. Это проблема, в частности, с пластиковыми шестернями, которые теряют зубы быстрее, чем ребенок, обнаруживший финансовую отдачу от Зубной феи.

У [BcastLar] есть измельчитель с шестерней, которая, ну, измельчила . Он опубликовал серию видеороликов, состоящую из трех частей, которые, якобы посвященные ремонту его измельчителя, на самом деле представляют собой учебник из трех частей о том, как создавать собственные шестерни с помощью FreeCAD.Хотя принципы работы механизма очевидны для большинства наблюдателей, за их сложностями скрывается значительная сложность, которую он прекрасно объясняет. Как измерить параметры данной передачи, объясняя такие загадки, как угол тангажа или бета, он разбивает все на простые для понимания шаги.

Как измерить параметры данной передачи, объясняя такие загадки, как угол тангажа или бета, он разбивает все на простые для понимания шаги.

Его любимый инструмент — FreeCAD, и, хотя он объясняет, что FreeCAD имеет возможность создавать шестерни с нуля, в видеороликах используется плагин Gear Workbench. Он показывает, как это программное обеспечение устраняет сложность создания механизма, и показывает процесс на своем экране, когда он создает индивидуальную деталь измельчителя.

Наконец, объясняется процесс 3D-печати шестеренки. Вы можете спросить, почему бы не обработать его, на что он отвечает, что инструменты для нестандартных профилей зубчатых колес непомерно дороги. Мы разместили все три видео под перерывом, и мы думаем, что вы, возможно, захотите приготовить себе чашку чая или что-то в этом роде и поработать над ними.

Спасибо [Энди Пью] за подсказку.

youtube.com/embed/MgmeJscQ3lw?version=3&rel=1&showsearch=0&showinfo=1&iv_load_policy=1&fs=1&hl=en-US&autohide=2&wmode=transparent» allowfullscreen=»true» sandbox=»allow-scripts allow-same-origin allow-popups allow-presentation»/>

Принципы проектирования пластиковых шестерен

С момента основания Timco в 1967 году я прошел крутой курс обучения пластмассам и деталям машин, которые мы производим из синтетических пластмасс.Как раз когда я подумал, что эта напряженная кривая вот-вот выровняется из-за моего выхода на пенсию, мои коллеги попросили меня написать о механически обработанных пластиковых шестеренках. Надеюсь, эта информация будет вам полезна.

Надеюсь, эта информация будет вам полезна.

Следующее написано для расчета метрических зубчатых колес, и часть метрической терминологии была сохранена. Например, термин «модуль» можно приравнять к «диаметральному шагу».

Пластиковые материалы

Правильно подобранные пластмассовые материалы обладают лучшими эксплуатационными характеристиками, чем металлы, когда должны быть выполнены все или некоторые из следующих требований:

- Низкие эксплуатационные расходы

- Износостойкость при работе всухую

- Низкий уровень шума

- Гашение вибрации

- Нержавеющая

- Малая инерция за счет малой вращающейся массы, легкий вес

- Низкая стоимость изготовления

Полиамиды могут быть разработаны в соответствии с одним или несколькими требованиями, как показано в следующем списке пластмассовых материалов, наиболее часто используемых для изготовления зубчатых колес:

1) PA 6 (Полиамид 6): этот материал является износостойким и поглощает удары даже в тяжелых условиях, но он менее подходит для малых прецизионных шестерен.

2) PA 66 (Полиамид 66) : по сравнению с PA 6, этот экструдированный полиамид обеспечивает лучшую износостойкость (за исключением сопрягаемых поверхностей высокого качества), поглощает меньше влаги и более стабилен по размерам, но он также менее подходит для мелкие прецизионные шестерни. 3) PA 6 G (литой полиамид 6): высокая степень кристаллизации делает PA 6 G особенно износостойким.

4) Calaumid 612/612-FeÆ (литье из PA 6/12): этот полиамид разработан для обеспечения устойчивости к ударным нагрузкам и износостойкости, аналогичной PA 6 G.(Calaumid является эксклюзивным продуктом Timco)

5) Calaumid 1200/1200-FeÆ (литье PA 12): более низкая степень влагопоглощения дает лучшую стабильность размеров. Обладает отличной износостойкостью и выдерживает высокие ударные нагрузки.

6) PA 6 G + масло (литой полиамид 6 + масло): добавление смазочного масла в PA 6 G обеспечивает очень хорошие характеристики работы всухую и износостойкость.

7) POM-C (Полиацеталь-C): этот ацеталь впитывает очень мало влаги, что делает его пригодным для прецизионных зубчатых передач, но он требует постоянной смазки при высоких нагрузках.

8) UHMW-PE (сверхвысокомолекулярный полиэтилен): PE не впитывает влагу, имеет стабильные размеры, устойчив к химическим веществам и гасит вибрации, но подходит только для малых нагрузок.

Конечно, для пластиковых шестерен существуют ограничения по скорости и нагрузке. Металлические шестерни обычно хорошо работают в температурных пределах материала. Однако конструкция пластиковых шестерен всегда должна учитывать повышение температуры, вызванное трением, давлением и скоростью.Следующие параграфы покажут, как дизайн может безопасно оставаться в этих пределах.

Качество сочленения шестерни

Шестерня, которая сопрягается с пластмассовой шестерней, также может быть из пластика, но только для медленных и слегка нагруженных применений. В остальном цементированная сталь является лучшим сопряженным материалом, поскольку она быстро отводит тепло от трения. Чем тверже сталь, тем медленнее изнашивается шестерня и шестерня. Мы рекомендуем качество поверхности R t = от 8 до 10 мкм как для сухих, так и для смазанных поверхностей.

В остальном цементированная сталь является лучшим сопряженным материалом, поскольку она быстро отводит тепло от трения. Чем тверже сталь, тем медленнее изнашивается шестерня и шестерня. Мы рекомендуем качество поверхности R t = от 8 до 10 мкм как для сухих, так и для смазанных поверхностей.

Ведущая шестерня всегда подвержена большему износу, поэтому ведущая шестерня всегда должна быть из более износостойкого материала (например, стальная шестерня / пластмассовая шестерня; шестерня PA / шестерня POM).

Смазка

Автоматическая смазка значительно улучшает характеристики при обкатке и общий срок службы. Пластмассы, разработанные с добавлением масляных присадок, таких как PA 6 G + Oil, обеспечивают гораздо более длительный срок службы, чем все другие пластики. Непрерывная смазка маслом приводит к лучшему отводу тепла от трения и более длительному сроку службы или более высокой несущей способности.При консистентной смазке окружная скорость не должна превышать 5 м / сек, чтобы шестерня не сбрасывала смазку. Мы не рекомендуем смазывать полиамиды водой, потому что этот материал имеет свойство впитывать воду.

Мы не рекомендуем смазывать полиамиды водой, потому что этот материал имеет свойство впитывать воду.

Генерация шума

Превосходные шумопоглощающие свойства пластика обеспечивают более тихую ходовую часть. На приведенном ниже графике показано генерирование шума в дБ стали по сравнению со сталью «a» и стали по сравнению с пластиком «b» при увеличении скорости. Разница составляет целых 9 дБ.Сталь против стали производит в три раза больше шума, чем сталь против пластика. Шум равняется износу: когда мы заменили шумные стальные ведущие шестерни в сушильной части бумажной фабрики шестернями из PA6G, шум исчез, и можно было поставить никель вертикально на корпус ходовой части.

Производство пластиковых шестерен

Пластиковые шестерни производятся с использованием того же процесса обработки, что и металлические шестерни, обычно фрезерные или зубофрезерные. Очень низкие силы резания обеспечивают высокую скорость подачи.Это снижает стоимость производства. Фрезерование с высокой скоростью подачи может привести к образованию волнистой шероховатой поверхности, что может ухудшить долговременную производительность. Однако несущие поверхности пластмассовых зубьев станут гладкими в период обкатки всухую. Волнистость может даже давать карманы для смазки, но это не снижает качества передачи.

В зависимости от модуля, шестерни качества AGMA 9-10 могут быть получены фрезерованием пластмассовых шестерен. Timco производит пластиковые шестерни как в соответствии с метрическими стандартами, так и в соответствии с ANSI.Несущие поверхности пластмассовых шестерен несколько податливы, и допускаются более широкие допуски из-за эластичности пластмассы. Таким образом, по сравнению со стальными шестернями качество пластмассовых шестерен может быть снижено максимум на два класса AGMA. Люфт может быть увеличен — по сравнению со стальными шестернями — на один-два класса качества, чтобы учесть влияние температуры и влажности на пластик.

Детали дизайна

Данная статья посвящена в основном конструкции цилиндрической зубчатой передачи.Однако пластик также можно использовать для конических зубчатых колес, ступенчатых зубчатых колес, зубчатых колес типа «елочка», червячных зубчатых колес и т. Д.

Ширина лица

Лицевая поверхность пластмассового зуба шестерни может быть такой же, как диаметр шестерни. Минимальная ширина ограничена осевой стабильностью зубчатых колес. У нас нет результатов тестирования связи между шириной лица и сроком службы или о наиболее эффективной ширине лица. Однако наш опыт во многих областях применения показывает, что ширина забоя должна быть по крайней мере в шесть-восемь раз больше модуля шестерни.

При соединении стали и пластика пластиковая поверхность шестерни должна быть немного уже, чем поверхность стальной шестерни. В этом случае пластиковая шестерня контактирует под нагрузкой по всей своей ширине, и никакая канавка не может попасть в пластиковую поверхность.

Модуль, угол давления и количество зубцов

Несущая способность пластиковых шестерен напрямую зависит от выбора модуля и угла прижима. Прочность корней зубов увеличивается, если модуль или угол давления увеличиваются, а передаваемая сила остается прежней.Это увеличение меньше у пластиковых шестерен, потому что коэффициент контакта уменьшается, и больше невозможно зацепить несколько зубцов одновременно.

Однако более высокий коэффициент контакта может быть лучше для увеличения несущей способности, чем для увеличения прочности корня отдельного зуба: для жестких эластичных термопластов предпочтителен небольшой модуль (коэффициент контакта увеличивается, несколько зубцов входят в зацепление одновременно). Для твердых термопластов предпочтителен большой модуль (прочность корня зуба увеличивается, поскольку более высокое отношение контакта невозможно с твердым материалом).Угол давления для эвольвентных пластмассовых зубьев составляет 20ƒ. Углы давления <20ƒ приводят к получению более тонких зубьев с меньшей нагрузочной способностью, с крутым профилем зуба, но с низким уровнем шума при работе. Углы давления> 20ƒ создают более острые, толстые зубы с большей прочностью корня. Передаточное число зубьев в высокоскоростных передачах не должно быть целым кратным. Одни и те же зубцы не должны всегда входить в зацепление, так как это будет способствовать ускоренному износу.

Цилиндрическая передача

Пластиковые цилиндрические шестерни работают тише при небольшом угле наклона спирали, чем прямозубые цилиндрические шестерни.Однако увеличение грузоподъемности меньше, чем можно было бы ожидать от стальных шестерен. Линия соприкосновения лица может быть длиннее и несколько зубцов входят в зацепление одновременно, но нагрузка распределяется неравномерно и зубцы деформируются. Цилиндрические пластиковые шестерни рассчитываются как металлические шестерни с использованием цилиндрической шестерни аналогичного размера. b = 10ƒ — 20ƒ — предпочтительный угол наклона спирали.

Люфт и зазор

Конструкция люфта и зазора в зависимости от материала важна из-за высоких скоростей теплового расширения пластмассовых материалов.Должен быть гарантирован минимальный люфт. Мы рекомендуем минимальный лицевой зазор около 0,04 модуля. Таким образом, люфт при пуске составляет:

Se = S eo + 2 l sin a (k a … k F ) [мм]

S eo = минимальный лицевой зазор в мм

l = общее расстояние в пластиковом материале между оси вращения в мм

a = угол давления

k a = коэффициент удлинения

k F = коэффициент влагопоглощения

Мы рекомендуем начальный зазор 0.3 модуля. Это позволяет изменять температуру на ± 20 ° C, а также допускать отклонения.

Трансмиссия

Шпоночные соединения и шпоночные пазы используются также и для пластиковых шестерен. Сторона шпоночного паза, несущая нагрузку, должна быть рассчитана таким образом, чтобы не превышалось допустимое контактное давление пластмассы. Это максимальное контактное давление:

M a = крутящий момент в Нм

i = количество шпонок

r м = радиус от центра вала до центра шпоночной канавки в пластике, мм

h = высота шпонки в пластиковой шестерне который входит в зацепление с пластиком в мм

b = длина шпонки в пластмассовой шестерне, которая входит в зацепление с пластиком в мм

Полученное значение необходимо сравнить с диаграммой 1.

Диаграмма 1Не может превышать значений, допустимых для конкретного пластика. Однако это значение не включает коэффициент безопасности для ударных нагрузок или других резервов. Мы рекомендуем коэффициент запаса прочности от 1,5 до 4. Шпоночные пазы из пластика должны обрабатываться с радиусом в углах, если это возможно, из-за чувствительности пластика к насечкам.

Есть несколько других конструкций для соединения стальной ступицы с пластмассовой шестерней. Стальная ступица с запрессовкой, закрепленная болтами, позволяет использовать шпоночные пазы и шпонки, разработанные в соответствии с традиционными нормами для металлов.(Рисунок 1)

Рисунок 1Другой очень хорошей альтернативной конструкцией является материал Calaumid 612 Fe® или Calaumid 1200 Fe®. Металлический сердечник надежно соединен с пластмассовой шестерней. Шпоночные пазы и ключи снова могут быть спроектированы в соответствии с традиционными руководящими принципами для металла.

Расчет шестерен из термопласта

Шестерни из термопласта преждевременно выходят из строя по тем же причинам и с теми же симптомами, что и шестерни из стали. Поэтому для расчета пластиковых шестерен не используются разные методы.Единственное отличие — это включение свойств материала в виде поправочных коэффициентов. В расчетах крутящего момента, окружной силы и окружной скорости используются формулы, применимые к стальным зубчатым колесам.

Расчетная температура зуба при непрерывной эксплуатации

Температура играет важную роль в определении допустимой нагрузки пластиковых шестерен. Температура тела зуба задает допустимую нагрузку и деформацию основания зуба. Температура поверхности зуба позволяет приблизительно оценить степень износа.Точное определение обеих температур затруднено. Коэффициент теплопередачи на вращающейся шестерне можно оценить только приблизительно. Таким образом, расчет температуры поверхности зуба может иногда давать очень большое число; даже выше, чем температура плавления пластмассы. Однако плавления пластмассовых поверхностей зубьев шестерен мы пока не наблюдали. (Рисунок 2)

Рисунок 2Следующая формула представляет собой оценку температуры шестерни. Поскольку это приблизительная величина, расчетная температура может иногда давать более высокое значение, чем фактическая температура.Это используется как дополнительный фактор безопасности. Приведенные ниже расчеты учитывают теплоту трения, скорость отвода тепла от шестерни и от корпуса шестерни наружу. Мы пришли к следующей формуле:

Где:

Индекс 1 для шестерни

Индекс 2 для колеса

ß U = температура окружающей среды в ° C

P = мощность в кВт

µ = коэффициент трения

z = зубья

i = передаточное число z 1 / z 2 с z 1 = количество зубцов в шестерня

b = ширина поверхности зуба в мм

v = окружная скорость в м / с

m = модуль в мм

A = поверхность редуктора в мм 2

k 2 = коэффициент, зависящий от материала

k 3 = коэффициент передачи, м2 · K / Вт

Для коэффициента k 2 необходимо включить следующее в зависимости от рассчитываемой температуры:

Коэффициент k 2 :

k 2 = 7 для сопрягаемых компонентов сталь / пластик

k 2 = 10 для сопрягаемых компонентов пластик / пластик

k 2 = 0 в случае смазки маслом

k 2 = 0 при v æ 1 м / сек

Коэффициент k3 и коэффициент трения µ:

k 3 = 0 для полностью открытой передачи m2K / W

k 3 = 0.От 043 до 0,129 для частично открытой передачи в м2 · K / Вт

k 3 = 0,172 для закрытой передачи в м2 · K / Вт

µ = 0,04 для передач с постоянной смазкой

µ = 0,07 для передач со смазкой масляным туманом

µ = 0,09 для передач с автоматической смазкой

µ = 0,2 PA / сталь

µ = 0,4 PA / PA

µ = 0,25 PA / POM

µ = 0,18 ПОМ / сталь

µ = 0,2 ПОМ / ПОМ

Температура зуба при прерывистой работе

Допустимая нагрузка пластмассовых шестерен увеличивается, если они работают с перебоями, так как выделяется меньше теплоты трения.Относительный рабочий цикл ED учитывается в следующем уравнении с помощью поправочного коэффициента f. Этот относительный рабочий цикл определяется как процент от времени нагрузки t и общего времени цикла T

. t = общее время работы под нагрузкой в пределах времени цикла T, мин.

T = время цикла, мин.

Для шестерен из термопласта установлено общее время цикла T = 75 мин. Сумма всех индивидуальных значений времени работы под нагрузкой в течение этих 75 минут составляет общее время работы t.Используя значение, полученное в результате этого расчета, поправочный коэффициент f может быть определен из Диаграммы 2.

Диаграмма 2Обратите внимание, что каждое время работы, превышающее 75 минут, даже если это происходит только один раз, следует рассматривать как непрерывную работу. Учитывая поправочный коэффициент f, можно рассчитать температуру поверхности зуба и температуру тела зуба:

Значения для k 2 и k 3 и, sF и sÄz ul и коэффициента трения µ можно взять из предыдущего параграфа («Непрерывная работа»).(Рисунок 3)

Рисунок 3Расчет прочности корня зуба

Если напряжение корня зуба sf под нагрузкой превышает допустимое напряжение sÄzul, высока вероятность поломки зуба. Поэтому необходимо рассчитать напряжение корня зуба s и сравнить его с допустимыми значениями. Расчет должен производиться отдельно для каждой части, где шестерня и шестерня изготовлены из пластика. Напряжение корня зуба составляет:

F U = окружная сила в Н

b = ширина зуба в мм (используйте меньшую ширину + м для более широкой шестерни, когда ширина шестерни и шестерни разная.)

m = модуль в мм

K B = коэффициент использования для различных режимов работы привода

Y F = коэффициент формы зуба из Диаграммы 3

Y b = коэффициент спирали, позволяющий увеличить допустимую нагрузку на косозубые шестерни

Для пластиковых шестерен используйте Y b = 1,0

Yb = коэффициент передаточного отношения из таблицы 1; Y e = 1 / e a и e a = e az1 + e az2

Для зубчатых колес с корректируемым профилем необходимо соответствующим образом скорректировать коэффициент Y e :

Значение tana E1 зависит от поправочного значения:

Где:

d K1 = внешний диаметр шестерни

d G2 = базовый диаметр большого колеса

И:

Значение tana A2 зависит от значения коррекции

Где:

d K2 = наружный диаметр шестерни

d G1 = базовый диаметр шестерни

Значения tana E1 и tana A2 можно взять из Диаграммы 5.Эффективные углы давления atw и tanatw рассчитываются из поправки профиля x 1,2 и числа зубьев z 1,2 , где индекс 1 обозначает шестерню, а индекс 2 — большую шестерню. Эффективные углы давления для цилиндрических зубчатых колес показаны на Диаграмме 4.

Диаграмма 4 Диаграмма 5Расчет допустимой нагрузки на переднюю часть зубчатого колеса

Чрезмерная нагрузка на торцевую часть шестерни может вызвать точечную коррозию или чрезмерный износ. Этот износ сосредоточен на корне и гребне зуба. Это приводит к изменению профиля зуба и, как следствие, к неравномерной передаче движения.

Необходимо проверить давление на торце зуба s, чтобы определить, находится ли оно по-прежнему в пределах допустимого торцевого давления s H . Это предотвратит преждевременный выход из строя из-за точечной коррозии и / или износа. Для пластмассовых шестерен коэффициент материала Z M добавлен к стандартной формуле, чтобы учесть пластмассовый материал:

E 1 = модуль упругости материала шестерни

E 2 = модуль упругости материала шестерни

При этом учитываются различные модули различных материалов шестерни и шестерни.Коэффициент Z M для стыковки пластика со сталью можно взять из Диаграммы 6.

Диаграмма 6Сопряжение двух пластиковых шестерен дает Z M (K / K)

Если шестерня и шестерня изготовлены из разных пластиков, следует использовать коэффициент Z M (K / St) , который действителен для более мягкого пластика.

Факторы безопасности

Мы рекомендуем следующие минимальные запасы прочности, в зависимости от типа операции:

- Нормальный режим работы: 1.2

- Частые развороты: 1,4

- Непрерывная работа с изменением напряжения:> 2

Пожалуйста, свяжитесь с Timco для получения диаграмм допустимых нагрузок на корень зуба и давления на поверхность зуба (контактная информация в конце статьи).

Пластмассовые материалы, разработанные для производства зубчатых колес

Три марки полиамида, перечисленные в начале этой статьи, особенно подходят для изготовления зубчатых колес:

1) PA 6 G + Oil: полиамид с добавкой смазочного масла, что делает его наиболее подходящим для работы всухую.

2) Calaumid 612/612-Fe®: — прочный полиамид для работы с ударными нагрузками. Он имеет металлический сердечник, который позволяет использовать стандартные стальные шпоночные пазы и ключи.

3) Calaumid 1200/1200-Fe®: чистый твердый полиамид PA-12 с меньшим влагопоглощением и хорошей стабильностью размеров, подходящий для ударных нагрузок, с металлическим сердечником, позволяющим использовать стандартные стальные шпоночные пазы и шпонки.

Как защитить и восстановить лопаточную шестерню

Почему материалы портятся?

Синтетические материалы, такие как винил, гипалон, неопрен, стекловолокно, пластмассы и нейлон, со временем разрушаются.Но эту деградацию можно резко замедлить. Все эти материалы содержат специальные масла, входящие в состав их материалов, называемых пластификаторами. У латексных изделий есть свой набор подобных масел. Эти «пластифицирующие» масла являются важным структурным компонентом материала. Со временем пластификаторы мигрируют на поверхность материала и испаряются, это называется «дегазациями».

По мере потери этих пластификаторов материал разрушается, становится хрупким, появляются трещины и теряется эластичность.Часто цвета блекнут, желтеют или становятся «меловыми». Это признаки того, что срок службы продукта сокращается. Латексные изделия, такие как уплотнения сухого костюма, разрушаются аналогичным образом.

Ультрафиолетовый свет от солнца быстро ускоряет этот процесс, а также заставляет цвета блекнуть. Летняя жара тоже играет важную роль. Это физическое повреждение неприглядно и приводит к преждевременной (и дорогостоящей) замене продукта. Мы наблюдаем эту деградацию во многих продуктах, включая гидрокостюмы и снаряжение, речные плоты, надувные лодки и буксируемые устройства, поплавковые трубы, юбки для байдарок, защитные покрытия для плавательных бассейнов, покрытия для бассейнов и лодок, автомобильные приборные панели, трансформируемые крыши, лодки и каноэ из стекловолокна и пластика.

Что такое Revivex UV Protectant?

Revivex UV Protectant — это промышленный защитный агент на водной основе и репластификатор для синтетических материалов и латексного каучука. Формула сохраняет синтетические и латексные материалы и замедляет выцветание. Фактически он заменяет утраченные пластификаторы и помогает герметизировать существующие пластификаторы, сохраняя целостность, податливость и эластичность материалов.

UV Protectant быстро проникает, доставляя омолаживающие пластификаторы глубоко в материал.Большинство конкурирующих продуктов просто делают поверхности блестящими. Он оставляет поверхности сухими, не глянцевыми и не притягивает грязь.

Он также содержит солнцезащитный крем, блокирующий УФ-лучи, который прикрепляется к поверхностям и обеспечивает прочную защиту. Эта комбинация пластификаторов и УФ-блокаторов значительно замедляет разрушение, продлевая срок службы и экономя деньги.

Есть ли другие преимущества использования UV Protectant?

Да. UV Protectant делает материалы устойчивыми к грязи, озону и другим загрязнителям.Его использование значительно упростит последующую очистку поверхности.

Насколько безопасно UV Protectant для различных материалов?

UV Protectant безопасен для всех видов синтетических и латексных материалов, включая ткани, покрытые уретаном или силиконом — см. Списки ниже.

Как часто мне следует использовать UV Protectant?

Для достижения наилучших результатов используйте UV Protectant каждые 30–45 дней пребывания на солнце. Хотя даже один слой может быть полезен.Латексные уплотнения сухого костюма распыляйте после каждого погружения и перед длительным хранением. Продукты, хранящиеся вдали от солнечного света, не нужно будет опрыскивать так часто. Защита, обеспечиваемая UV Protectant, выдержит несколько стирок.

Каковы примеры продуктов, на которые распространяется UV Protectant?

- Латексные уплотнения на сухих костюмах

- Для автомобилей, домов на колесах и лодок

- Панели приборов и бамперы

- Гидрокостюмы и ласты

- Речные плоты и трубы

- Нейлоновые тенты и навесы

- Трансформируемые автомобильные верхние части и окна

- Сиденья для автомобилей и мотоциклов

- Байдарки и лодки из стекловолокна

- Крышки для бассейна

- PFD и BCD

- Чехлы для лодок

- Юбки-спрей для байдарок

- Уличная мебель

- Нейлоновые и виниловые надувные лодки

- Паруса для виндсерфинга

- Флаги из нейлона и полиэстера и

- Баннеры

Как исправить выцветшую черную пластиковую накладку за 15 минут — TopGearbox

По мере того как автомобиль начинает стареть, продолжительное пребывание на солнце может оказывать серьезное влияние на различные элементы черной внешней пластиковой отделки.Типичный автомобиль может иметь черную пластиковую накладку на переднем и заднем бамперах, на дверях, вокруг боковых окон, а также вокруг переднего и заднего стекла.

Если черная пластиковая отделка вашего автомобиля больше не выглядит черной, это действительно ухудшит внешний вид автомобиля. К счастью, вернуть черноту вашей черной пластиковой отделке на самом деле не так сложно — доступно множество постоянных и непостоянных вариантов.

Сегодня мы смотрим на седан Ford Fairlane 1994 года выпуска, который мы купили за несколько тысяч долларов.Хотя он может быть в отличном состоянии для 23-летнего автомобиля, нахождение под суровым австралийским солнцем в течение многих лет привело к тому, что часть черной пластиковой отделки, в частности вокруг окон задней стойки, стала довольно блеклой. Итак, как мы можем это исправить?

К счастью, на рынке есть продукты, специально предназначенные для этой работы — и мы рассматриваем вариант на основе красителя / пигмента, который вы наносите на пластмассы непосредственно с помощью встроенной подушечки аппликатора. Вот как это делается:

Шаг 1. Очистите автомобильВо-первых, нам нужно очистить те участки автомобиля, над которыми мы собираемся работать.Мы используем средство для быстрой очистки деталей, а затем протираем участок салфеткой из микрофибры. Но если вам нужно отремонтировать много выцветшей пластмассовой обшивки, вы можете вымыть всю машину.

Шаг 2: Скрыть прилегающие областиЗатем нам нужно замаскировать все участки автомобиля, которые мы не хотим обрабатывать, включая близлежащие лакокрасочные покрытия и оконное стекло. Продукт, который мы используем сегодня, по сути, представляет собой черный кристалл, поэтому важно держать его подальше от любых поверхностей, которые не являются черными.Мы делаем все просто и используем упаковочную ленту, но вы также можете приобрести специализированную малярную ленту в местном хозяйственном магазине.

Шаг 3: Обезжирьте пластиковую накладкуКомплект, который мы приобрели, работает с использованием двухэтапного процесса, первый из которых представляет собой обезжиривающий спрей для очистки пластиковой отделки и удаления загрязнений. Потратьте время на то, чтобы тщательно очистить обрезок, так как это поможет вам получить более гладкую и ровную поверхность.

Шаг 4: Наложение черной повязкиДалее самое интересное — наложение черной повязки.Сейчас на рынке есть много продуктов, которые обещают восстановить потускневшую отделку салона, и это, в частности, черный краситель, который наносится на отделку автомобиля напрямую с помощью встроенной аппликатора. Итак, поехали!

Теперь, если декоративный элемент, над которым вы работаете, сильно потускнел, вам потребуется нанести несколько слоев продукта, чтобы добиться красивой ровной отделки без разводов. При нанесении первого слоя не бойтесь наносить продукт достаточно обильно, потому что, если подушечка аппликатора слишком высохнет, на поверхности останется много полос.Подождите, пока продукт высохнет, прежде чем продолжить.

Шаг 5: Нанесите дополнительные слои по мере необходимостиПродолжайте наносить слой продукта, пока не получите красивый черный цвет без разводов. Как видите, мы накладываем продукт довольно плотно, так как мы обнаружили, что это дает наилучшие результаты.

Шаг 6: Снимаем маскировку и любуемся!Все, что вам нужно сделать сейчас, это удалить маску и полюбоваться недавно восстановленной отделкой.Это действительно так просто, и по сравнению с существующей отделкой разница заметна.

Полагаю, это правда — как только ты почернешь, ты никогда не вернешься.

Инновационный подход к производству: пластиковые шестерни

Согласно журналу Gear Solutions , изменения в полимерах и инновации в форме и конструкции зубчатых колес позволили пластиковым зубчатым колесам догнать их металлические аналоги во многих областях. В частности, инженеры разработали ацеталь и нейлон до такой степени, что напряжения и крутящий момент на этих литых под давлением деталях не превышают возможностей пластмасс.Производители также все чаще используют пластиковые шестерни, усиленные небольшим количеством углеродного волокна. Учитывая небольшое количество стратегически размещенного углеродного волокна, общие затраты на эти шестерни ниже.

Преимущества пластмассовых шестерен при производстве

Эти новые пластмассы решают множество проблем при создании и использовании зубчатых колес. Согласно Machine Design , пластиковые шестерни работают с меньшим шумом, требуют меньше смазки или являются самосмазывающимися, а также создают меньшую инерцию из-за того, что они менее тяжелые и плотные.В производственных процессах, связанных с влажной средой и приготовлением пищи, пластиковые шестерни безопаснее и лучше работают. Многие из этих пластиковых шестерен амортизируют удары и вибрации, учитывая, насколько эластичнее эти материалы, чем металл.

Пластиковые ограничители передач

Тем не менее, есть еще важные факторы, которые следует учитывать при выборе пластиковой шестерни по сравнению с выбором других материалов. При прочих равных, пластмассовые шестерни имеют меньшую нагрузочную способность, чем металлические шестерни, поэтому важные производители следят за тем, чтобы они использовали пластмассовые шестерни подходящего размера.И, если маленькая шестерня должна выдерживать большой вес, металл все равно может быть лучшим вариантом. Иногда пластиковые шестерни трудно прикрепить к металлическим деталям, а некоторые специальные пластмассы на самом деле дороже, чем недрагоценные металлы, используемые в производстве зубчатых колес. Важно найти правильное сочетание разумных экономических решений и свойств, которые принесут пользу вашим производственным операциям в соответствии с потребностями вашей компании.