виды соединения, назначение, техника выполнения, необходимые материалы и инструменты, пошаговая инструкция работы и советы специалистов

Деревянные детали используют во многих изделиях. И их соединение — важный процесс, от которого зависит прочность всей конструкции.

Для изготовления мебели и других изделий из дерева используют десятки различных соединений. Выбор способа соединения деталей из дерева зависит от того, каким изделие должно быть в итоге и какую нагрузку должно переносить.

Виды соединения

При соединении деревянных деталей нужно помнить важный момент — всегда тонкая деталь крепится к толстой, но не наоборот.

Согласно взаимному расположению элементов различают такие способы соединения деталей из дерева:

- наращивание — увеличение детали по высоте;

- сращивание — удлинение заготовки;

- сплачивание — увеличение элемента по ширине;

- вязка — соединение под углом.

Способы соединения деревянных деталей при изготовлении мебели чаще всего используют следующие:

- склеивание;

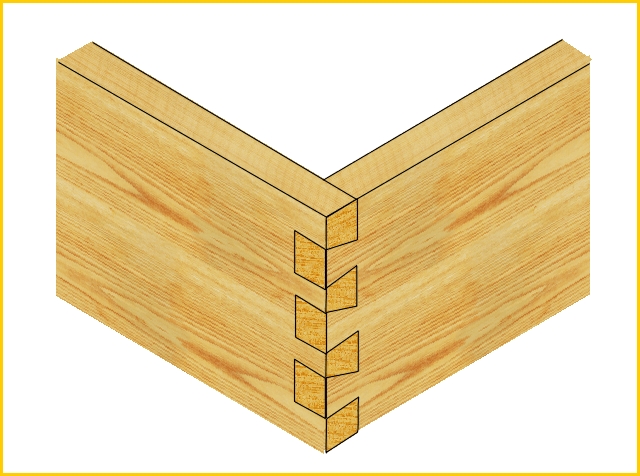

- «ласточкин хвост»;

- встык;

- пазовое;

- внахлест;

- глухое на шипах;

- сквозное шиповое.

Рассмотрим технологии некоторых соединений более детально.

Сращивание по длине

Такой вид соединения деревянных деталей имеет некоторые нюансы. По своей сути это удлинение элементов в горизонтальном направлении. Сращивание может быть:

- Впритык — срезы концов выполняются под прямым углом и совмещаются друг с другом. В оба бруса (бревна) забивают скобу.

- Косой притык — срезы выполнены под углом, а концы скрепляют штырем или гвоздем.

- Торцевой притык с гребнем.

- Прямая накладка — длина вырубки в 1,5-2 раза больше, чем толщина бруса (бревна).

- Косая накладка — концы срезают под углом и фиксируют болтами.

- Накладка с косым прирубом — на концах деталей выполняют торцевые гребни, имеющие ширину и длину в одну треть толщины бруса.

Наращивание по высоте

Из названия понятно, что суть заключается в удлинении брусьев или бревен в вертикальном направлении. Оси элементов находятся на одной вертикальной прямой. Виды наращивания такие:

- Наращивание впритык. Для восприятия случайных нагрузок по бокам вставляется заершенный штырь.

- Наращивание с одним или двумя шипами. Ширина и высота одного шипа должны быть не меньше одной трети толщины бруса. Глубина гнезда — чуть больше высоты шипа.

- Наращивание в полдерева. Концы обоих бревен нужно срезать на половину их толщины на 3-3,5 диаметра в длину.

- Наращивание языком. В одном брусе нужно выпилить развилку, в которую нужно вставить соответственно срезанный конец другой заготовки. Само соединение необходимо обернуть жестью.

Сплачивание по ширине

Применяют для увеличения изделия по ширине. Используя способы сплачивания, важно обращать внимание на расположение годовых колец дерева. Важно чередовать доски в зависимости от их направления. Варианты сплачивания такие:

- Впритык — детали нужно обтесать и прифуговать по угольнику.

- В шпунт — высота и ширина гребня равняется 1/3 толщины доски.

- В ножовку — кромки нужно обтесать под острым углом к широкой плоскости доски.

- Гребнем с высотой от 1/3 до половины доски.

- Четверть с уступом, равным половине толщины доски.

- В шпунт с рейками — в каждой доске выбрать пазы, в которые нужно вставить рейку, имеющую ширину вдвое больше глубины паза.

Вязка

Вязку используют, когда возникает необходимость в соединении деталей под углом. Виды вязки такие:

- вязка в полдерева с использованием потайного шипа;

- вязка в полулапу;

- одиночный и двойной прорезные шипы;

- прорезная лапа.

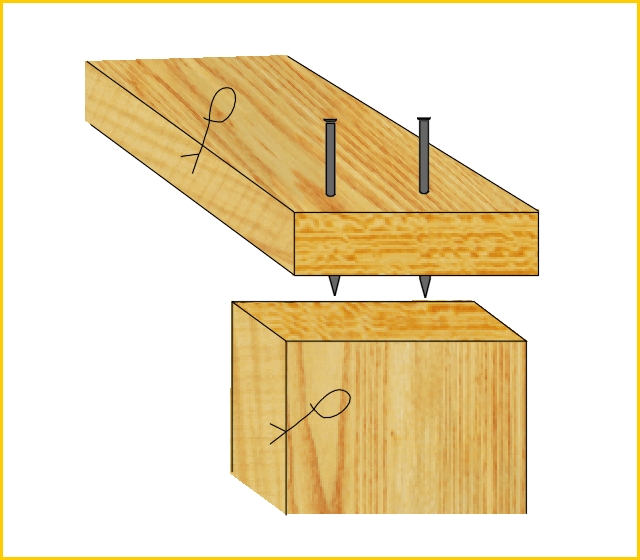

Самый простой способ сплачивания двух деталей. Соединение деревянных деталей под прямым углом выполняется с использованием этого метода. Поверхности двух деталей тщательно подгоняют друг к другу и плотно прижимают. Происходит соединение деревянных деталей гвоздями или шурупами. Длина их должна быть такой, чтобы пройти через первую деталь и углубиться во вторую где-то на 1/3 длины.

Чтобы крепление было надежным, необходимо вбить не меньше двух гвоздей. Расположить их нужно по сторонам от осевой линии. Толщина гвоздя не должна вызвать растрескивание древесины. Поэтому рекомендуется заранее сделать отверстия в диаметре 0,7 от толщины используемого гвоздя.

Для усиления фиксации следует смазать поверхности, которые соединяются, клеем. Для помещений, которые не будут находиться под влиянием влаги, можно использовать столярный, казеиновый или мездровый клей. В случае использования изделия в условиях повышенной влажности лучше использовать влагостойкий клей, к примеру, эпоксидный.

Соединение Т-образное внакладку

Чтобы выполнить такое соединение деревянных деталей, нужно наложить одну заготовку на другую и скрепить их друг с другом, используя болты, шурупы или гвозди. Располагать деревянные заготовки можно как под определенным углом друг к другу, так и по одной линии.

Чтобы угол соединения деталей не менялся, применяют не менее 4 гвоздей. В случае если есть всего два гвоздя, то их вбивают по диагонали. Чтобы фиксация была более прочной, гвозди должны пройти сквозь обе детали, а выступающие концы необходимо загнуть и углубить в дерево.

Соединение вполдерева

Чтобы выполнить такое соединение двух деревянных деталей, требуются определенные навыки и наличие опыта. Выполняется оно следующим образом. В обеих заготовках выполняются выборки глубиной, которая соответствует половине их толщины. Ширина выборки должна быть равна ширине детали.

Способ соединения деревянных деталей вполдерева можно выполнить под разными углами. В таком случае важно следить, чтобы угол был одинаковый на обеих деревянных заготовках, а ширина соответствовала ширине детали. Благодаря этому детали плотно прижимаются одна к другой, а их кромки расположены в одной плоскости.

Кроме того, такое соединение может быть полным или частичным. В случае частичного соединения конец одной заготовки срезают под определенным углом, а на конце другой делают соответствующую выборку. К таким соединениям относят угловое в ус вполдерева. Суть заключается в подрезке обоих шипов под углом в 45о, вследствие чего шов между ними располагается по диагонали. При использовании этого способа нужно быть особо аккуратным, а угловые надрезы выполнять специальным инструментом — стуслом.

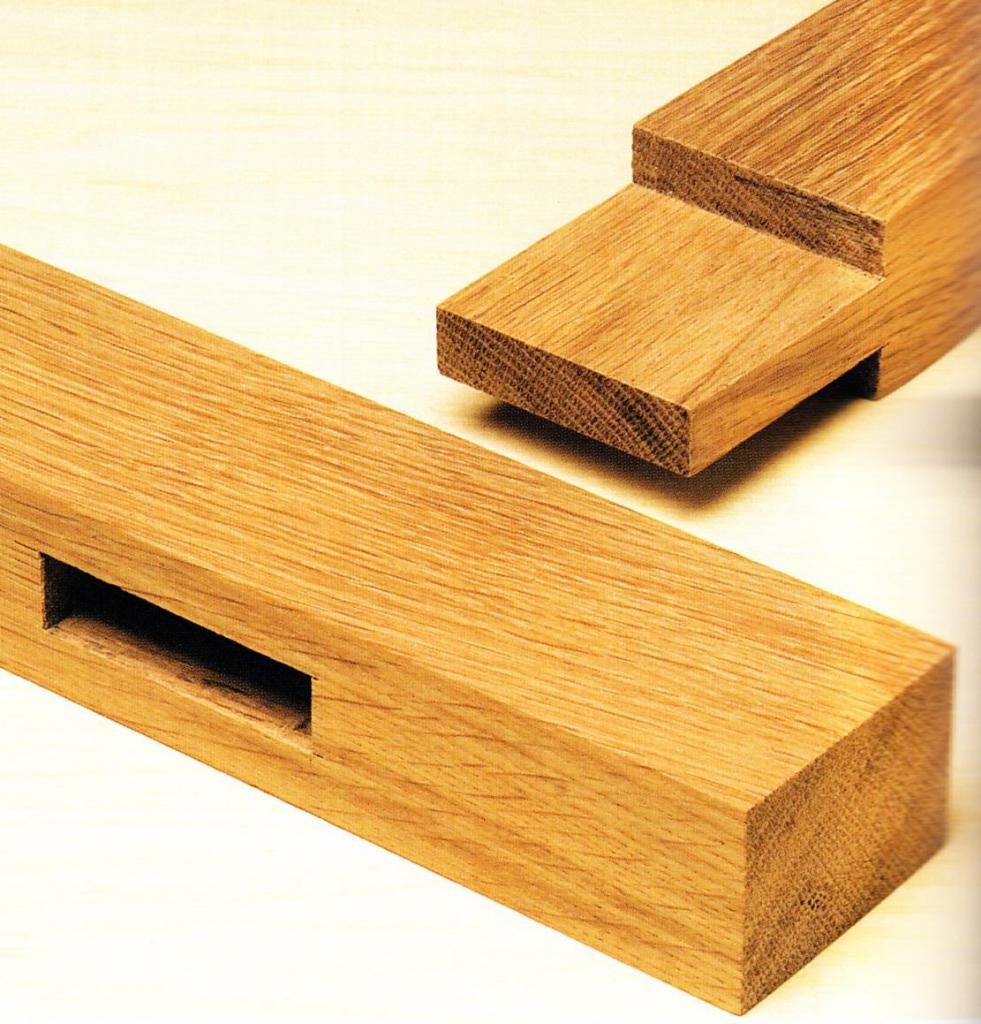

Соединение в шпунт

Такой вид соединения деревянных деталей применяют для крепления досок обшивки или при настилке пола. Грань одной доски имеет шип, а грань другой — паз. Соответственно, крепление происходит, когда шип входит в паз. Такое соединение смотрится очень аккуратно, так как между досками нет щелей.

Выполнение шипов и пазов требует некоторого опыта. И кроме того, для изготовления потребуется специальный станок. Поэтому проще приобрести уже готовые детали.

Соединение «гнездо-шип»

Наиболее часто используемый способ соединения деревянных деталей. Такое сочленение прочное, жесткое и выглядит максимально аккуратно. Чтобы выполнить такое соединение, нужно иметь некие навыки и опыт, а также быть внимательным. Неправильно выполненное соединение «гнездо-шип» непрочное и выглядит некрасиво.

Суть его следующая. В конце одной заготовки высверливается или выдалбливается паз, а в конце другой — шип. Лучше, когда элементы имеют одинаковую ширину. Если толщина разная, то шип проделывают в тонкой детали, а паз, соответственно, в толстой.

Последовательность шипового соединения:

- Используя рейсмус, прочертить две параллельные друг другу риски сбоку одной заготовки. Расстояние должно быть по ширине будущего шипа. Для его ровности следует сделать разметку с двух сторон.

- Наиболее оптимальный инструмент для выполнения шипов — ножовка, имеющая узкое полотно и мелкие зубья, или лучковая пила. В процессе работы зубья инструмента должны проходить по внутренней кромке разметочной линии. Для удобства деталь лучше зажать в тисках. Лучше всего шип изготовить чуть больше требуемого размера. Тогда в случае необходимости можно убрать лишнее. А вот если шип окажется короче, то весь процесс потребуется повторить заново.

- Используя долото или стамеску, во второй детали делают гнездо (паз). Естественно, размеры паза должны соответствовать размерам шипа. Лучше всего перед тем, как приступить к долблению, по всему периметру паза просверлить отверстия. Края аккуратно обрабатываются стамеской.

Если соединение деревянных деталей выполнено правильно, то поверхности кромок шипов прилегают плотно к стенкам гнезда. Это дает хорошее сцепление при склеивании. Чтобы посадка шипов была более тугой, их размеры должны быть на 0,2-0,3 мм больше размеров гнезда. При превышении этой величины может произойти раскол тетивы, при допуске меньше крепление потеряет свою прочность в процессе эксплуатации.

Кроме того, такое соединение предполагает еще склеивание и крепление шурупами, гвоздями или деревянными нагелями. Для упрощения работы перед ввинчиванием шурупов следует просверлить отверстия. Головки шурупов скрывают в потай (выполненный с помощью зенковки). Направляющее отверстие должно быть равно 2/3 диаметра винта и быть меньше на 6 мм (приблизительно) его длины.

Склеивание

Склеивание деревянных деталей проводят следующим образом:

- Склеиваемые поверхности очищают тряпкой без ворса, а шероховатости зачищают мелким наждаком.

- Используя картонную палочку, наносят столярный клей ровным тонким слоем по всем необходимым поверхностям.

- Смазанные клеем поверхности нужно потереть друг о друга. Это обеспечит ровное соприкосновение и прочное склеивание.

- Детали нужно стянуть друг с другом, чтобы на стыках удержание было надежным. Убедиться в прямоте углов позволит измерение диагоналей. Они должны быть равны. Если это не так, положение элементов нужно подправить.

- Соединение укрепляется путем высверливания направляющих отверстий, в которые вбиваются отделочные гвозди или вворачиваются шурупы. Головки шурупов должны быть утоплены, для этого отверстия нужно расточить. Гвозди углубляют, используя пробойник.

- Отверстия с гвоздями замазываются шпаклевкой для дерева. Отверстия, расточенные под шурупы, закрывают деревянными заглушками из твердых пород, смазанных клеем. Когда клей или шпаклевка высохнут, поверхность зачищают наждаком так, чтобы она была гладкой, и затем покрывают лаком.

Необходимые инструменты и приспособления

Инструменты для выполнения отличаются большим разнообразием. Выбирают их в зависимости от типа выполнения работ. Так как в плотничном деле обрабатываемые элементы более крупные, чем в столярном, соответственно, и инструмент должен быть подходящий.

Для соединения деревянных деталей используют следующее:

- топор;

- рубанок, прямые и кривые струги, медведка, шерхебель — более тщательная обработка поверхностей;

- долото — долбление отверстий и гнезд;

- стамеска — для подчистки врубок;

- буры с различными наконечниками — для сквозных отверстий;

- различные пилы — для распиловки вдоль и поперек;

- молоток, молот, кувалда, киянка;

- угольник, циркуль, уровень и другие вспомогательные инструменты;

- гвозди, металлические скобы, болты с гайками, шурупы и другие изделия для крепления.

Заключение

На самом деле способов соединения деревянных деталей мебели или других конструкций существует гораздо больше. В статье описаны наиболее популярные методы и технологии выполнения. Важно помнить, что соединение деревянных деталей под покраску или покрытие лаком должно быть тщательно подготовлено, а все крепления должны быть прочными и выполненными на совесть.

Надежное тройное угловое соединение деревянных деталей

Здравствуйте, уважаемые читатели и самоделкины!Некоторые из Вас занимаются столярными работами, и достаточно часто обнаруживают для себя неожиданные решения. Например, при сборке рамы для стола, одним из самых сложных узлов является соединение реек и ножки. Также этот тип конструкции попадается и при других видах работ.

В данной статье, автор YouTube канала «J-woodworking목공일기», расскажет Вам как легко сделать такое соединение только при помощи циркулярной пилы.

Материалы.

— Сосновый брус.

Инструменты, использованные автором.

— Циркулярная пила

— Пильные регулируемые диски DADO

— Струбцины

— Карандаш.

Процесс изготовления.

Первым делом мастер распускает брус на длинные рейки.

Так как это будет невысокий японский столик, то и сами ножки будут весьма короткими.

Поскольку высоты диска не хватает для обработки торца бруска, заготовку приходится перевернуть, и обработать другую сторону.

Для примера достаточно будет этих заготовок.

Теперь обе ножки прижимаются к упору, а сверху прикладывается рейка. Мастер отмечает ножки с одной стороны, затем переворачивает их на 90 градусов, и ставит вторую отметку.

Далее ножки устанавливаются в вертикальное положение, и наносятся поперечные отметки профиля рейки.

Вот такая разметка торца должна получиться.

Затем мастер заменяет пильный диск циркулярной пилы на DADO, и выставляет его высоту в точности с шириной рейки.

За два прохода автор получает ровный пропил. Важно двигать заготовку очень медленно, этот диск пилит не очень быстро.

Итак, первый паз готов, можно проверить плотность посадки рейки.

Заготовка разворачивается на 90 градусов, и выполняется второй пропил.

Так мастер обработал обе ножки.

Теперь в пазы вставляются рейки, и на них наносится разметка краев паза.

Диск устанавливается на половину ширины рейки, и делается первый паз сразу в двух рейках.

Мастер также использует шаблон для точной резки, заготовки переворачиваются, вырезается второй паз.

Одна рейка переворачивается вверх ногами, и соединяется с первой. Люфта практически нет.

Остается только собрать воедино угловое соединение. Даже без саморезов и клея все держится очень прочно. Можно даже сделать разборную конструкцию рамы для стола.

Благодарю автора за демонстрацию простого, но очень надежного тройного углового соединения.

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почту*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Терминологической справочник 2 СОЕДИНЕНИЕ ДЕРЕВЯННЫХ ДЕТАЛЕЙ

Дерево — исключительно «теплый» материал. В воде не тонет. Один недостаток — в огне горит. И вопреки этому любили на Руси строить и мастерить что-либо из дерева.

Предлагаемая классификационная схема деревянных соединений и сопряжений может не иметь абсолютного соответствия современной номенклатуре. Ее разработка производилась с целью систематизировать понятийные и терминологические группы той полноты материала, которую обеспечивал массив извлеченных из специальной литературы XVIII—XIX вв. типов и способов соединений, в их числе:

1. Продольные (боковые)

1.1. Плашмя

1.1.1. Пластевые

1.1.2. На зубьях и шпонках

1.2. По кромке (на кромку)

1.2.1. Составные

1.2.2. Сплоченные в щиты

1.3. По кромке и по пласти.

2. По длине (торцовые соединения)

2.1. Наращивание (по вертикали)

2.2. Сращивание (по горизонтали).

3. Угловые соединения

3.1. Под прямым углом

3.1.1. Концевые

3.1.2. Тавровые, Т-образные, серединные

3.1.3. Крестовые, крестообразные, перекрещивающиеся

3.2. Наклонные, соединения под непрямым углом.

При разработке понятийной, а затем и типологической структуры не были полностью устранены недостатки, присущие терминологическим системам.

Например, не устранен и даже не снижен уровень синонимии и омонимии. Многословность и громоздкость терминов оставлена такой, какой она представлена в источниках. Отбор и сокращение терминов должна произвести практика их употребления.

Отдельные противоречия между терминологией XIX и XX вв. представляются неустранимыми, а борьба со смысловыми неточностями нашего времени — безрезультативной. Например, соединение 31-1 ранее называлось — «ласточкин хвост», а 31-2 — «сковородень» (лапа, охряпка, развалистый щип). В XX в. термин ласточкин хвост перенесен на все сковородневые соединения.

Соединения в графических таблицах размещены в последовательности, определенной классификационной схемой.

Продольные соединения

Рис. 734. Пластевое соединение

Рис. 735. Прямая вязка пластями впритык, вразбежку

Рис. 736. Дуговая вязка пластями в притык, вразбежку

Рис. 737. Вязка по пласти и по кромке (впритык, на гладкую фугу)

Продольное сплачивание бревен

Рис. 738. Прямым зубом

Рис. 739. Косым зубом

Рис. 740. Сложная натяжная балка

Соединения по кромке

Рис. 741. На гладкую фугу, встык, впритык

Рис. 742. Встык с утоненными кромками

Рис. 743. Впритык с фаской

Рис. 744. Со скошенной кромкой

Рис. 745. В четверть, в закрой

Рис. 746. Способы соединения в четверть: 1— разностороннее; 2— одностороннее

Рис. 747. В четверть с фаской

Рис. 748. В паз и прямоугольный гребень, в шпунт

Рис. 749. В шпунт прямой

Рис. 750. В шпунт скошенный

Рис. 751. Соединение в шпунт одностороннее

Рис. 752. Соединение в шпунт разностороннее

Рис. 753. С пазом, гребнем, фаской

Рис. 754. Клиновидное соединение

Рис. 755. С фаской, косым пазом и гребнем

Рис. 756. В паз и гребень треугольный, косой шпунт

Рис. 757. В паз и гребень овальный

Рис. 758. В трапециевидный паз и гребень

Рис. 759. Я паз и гребень ласточкин хвост, в паз и гребень сковородень

Рис. 760. Зубчатый шип треугольный

Рис. 761. Зубчатый шип трапециевидный

Рис. 762. С пазом, гребнем, фаской и выступающей кромкой для забивания гвоздей

Рис. 763. В ножовку, на ус, обножовленное соединение

Рис. 764. Прямоугольный руст

Рис. 765. Вразбежку, по-польски

Рис. 766. В рустик

Рис. 767. В полуруспшк

Рис. 768. На рейку

Рис. 769. На гладкую фугу и вставные шипы

Рис. 770. Лотковое, соединение

Способысплачивания щитов

Рис. 771. Со шпонками, на шпонках

Рис. 772. С наконечником в паз и гребень, в наконечник, в нагродник, с фундаментом

Рис. 773. С вклеенной треугольной рейкой

Рис. 774. В рейку, с вклеенной рейкой в торец

Рис. 775. С наклеенной треугольной рейкой

Рис. 776. Переклейный — двуслойный

Наращивание

Рис, 777. Впритык с внутренним коренным шипом (потайным)

Рис. 778. Впритык со штырем (внутренним вставным шипом)

Рис. 779. Впритык со сквозным торцевым гребнем

Рис. 780. Двойной шип

Рис. 781. В четыре шипа

Рис. 782. В язык с креплением полосовой сталью

Рис. 783.Прямая накладка вполдерева, вполдерева с прямыми концами, с креплением полосовым железом

Рис. 784. Косая накладна, косой прируб на болтах

Рис. 785. Вполдерева со скошенными концами на хомутах

Сращивание

Рис. 786. Прямой стык, впритык

Рис. 787. Впритык на скобе

Рис. 788. Впритык со штырем

Рис. 789. На ус, косой стык, косой притык, косой прируб

Рис. 790. Косой прируб на скобе

Рис. 791. Косая накладка на ус

Рис. 792. Косая накладна па нагелях

Рис. 793. Косая накладка с торцевым зубом

Рис. 794. Потайной косой зуб

Рис. 795. На ступенчатый ус

Рис. 796. Двойной зуб косой на нагелях, двойная косая накладка, косой накладной замок, на ступенчатый ус с затуплением

Рис. 797. Вязка замком иди зубом со скошенным клиновидным шипом

Рис. 798. Косой замок с натяжным клином

Рис. 799. Косой натяжной зуб с шипом, косой натяжной замок с зубом

Рис. 800. Зуб призматический

Рис, 801. Натяжной замок на дуговых брусьях

Рис. 802. Тройной натяжной косой замок

Рис. 803. Голландский замок, работающий на сжатие, растяжение и изгиб

Сращивание

Рис. 804. Вполдерева, простой прируб в ½ дерева, в четверть, прямая накладка вполдерева, ступенчатое клеевое соединение

Рис. 805. Вполдерева на нагелях

Рис. 806. Вполдерева с косым шипом, прямая накладка с торцевыми углами, накладка со скошенными торцами

Рис. 807. Торцевой замок вполдерева

Рис. 808. Прямой накладной замок сковороднем

Рис. 809. Косой зуб, косая накладна

Рис. 810. Двойной зуб прямой, прямой натяжной замок без шипа, прямой замок с натяжным клином

Рис. 811. Прямой натяжной намок с зубом

Рис. 812. Прямой замок со ступенчатым торцом

Рис. 813. Прямой ступенчатый замок с шипом

Рис. 814. Прямой натяжной замок со ступенчатым торцом

Рис. 815. Прямой натяжной замок с зубом и ступенчатым торцом

Рис. 816. Прямой гладкий стык со вставным двойным зубом

Рис. 817. Прямой гладкий стык со вставным двойным сковородпевым зубом

Рис. 818. Клиновидный замок, клиновидное соединение

Рис. 819. Зубчатое соединение с острыми зубцами

Рис. 820. Зубчатое соединение с затупленными зубцами

Рис. 821. Вертикальное зубчатое соединение

Рис. 822. Косой прируб вполдерева, прямой замок с косым торцом

Рис. 823. Косой прируб вполдерева с зубом

Рис. 824. В паз и гребень, торцевой замок с гребнем

Рис. 825. На рейку

Рис. 826. Сквозная лапа, сквозной сковородень

Рис. 827. Глухая лапа

Риc. 828. Двойная лапа

Рис. 829. Потайной крюковый шип

Концевые соединения под прямым углом

Рис. 830. Притык на ус

Рис. 831. На ус накладной

Рис. 832. Вязка на ус со шкантами

Рис. 833. Вязки на ус со вставным несквозным плоским шипом

Рис. 834. На ус со вставным шипом, на ус сквозной со вставным плоским шипом

Рис. 835. Наус впрямуюнакладку, наусвнакладку, накладкавполдерева наус

Рис 836. На ус сквозным шипом, одинарный прорезной шип на ус

Рис. 837. Вязка полуусовым шипом

Рис. 838. На уc с потайным шипом, одинарный потайной шип на ус

Рис. 839. Потайной шип с косым прирубом

Рис. 840. Ящичный прямой сквозной шип

Рис. 841. Ящичный скошенный сквозной шип

Рис. 842. Прямой полупотайной ящичный шип

Рис. 843. Скошенный полупотайной ящичный шип

Рис. 844. Прямой потайной ящичный шип

Рис. 845. Сношенный потайной ящичный шип

Рис. 846. Вполдерева, накладной вполдерева

Рис. 847. Накладной в четвертьдерева

Рис. 848. В лапу

Рис. 849. В полулапу

Рис. 850.

Полу сковородень с прямой накладкой, шип в ласточкин полухвост

Рис. 851. Сковородень продольный

Рис. 852. Сковородень поперечный

Рис. 853. Открытый сквозной одинарный шип, прямой сквозной одинарный шип, прорезной одинарный шип

Рис. 854. Открытый сквозной двойной шип, прямой двойной сквозной шип

Рис. 855. Открытый сквозной тройной шип

Рис. 856. Прямой глухой шип

Рис. 857. Шип несквозной с потомком

Рис. 858. Шип сквозной с потемком

Рис. 859. Шип несквозной с полутемком

Рис. 860. Шип сквозной с полутемном

Тавровая вязка

Рис. 861. Вполдерева, врубка внакладку вполдерева

Рис. 862. Сковородень, врубка сковороднем

Рис. 863. Двойной встречный сковородень

Рис. 864. Врубка полу сковороднем

Рис. 865. Натяжной сковородень, сковородень односторонний с нажимным клином

Рис. 866. Полу сковородень с зубом

Рис. 867. Шип в ласточкин полухвост

Рис. 868. Одинарный крюк, одинарный зуб

Рис. 869. Двойной крюк, двойной зуб

Рис. 870. На крюк и сковородень

Рис. 871. Врубка потайным сковороднем, шип в ласточкин хвост несквозной

Рис. 872. Потайной полу сковородень

Рис. 873. Потайной натяжной полу сковородень с нажимом

Рис. 874. Потайной накладной полусковородень с нажимом

Рис. 875. Глухой полусковородень с нажимом

Тавровая вязка.

Врубки стоек в горизонтальные брусья

Рис. 876. Шип с наклонно срезанным торцом

Рис. 877. Соединение круглыми вставными шипами

Рис. 878. Шип несквозной в паз и гребень

Рис. 879. Соединение о прорезь

Рис. 880. Уголковый шип

Рис. 881. Крестообразная врубка

Рис. 882. Прямой одинарный сквозной шип

Рис. 883. Прямой одинарный потайной шип

Тавровая вязка.

Врубки горизонтальных брусьев в стойки

Рис. 884. Одинарный шип сквозной

Рис. 885. Одинарный шип глухой

Рис. 886. Скошенный шип

Рис. 887. Подпорка с двойным зубом

Рис. 888. Прямой потемок

Рис. 889. Прямой полуторный шип

Рис. 890. Глухой (потайной) раздвоенный шип

Рис. 891. Вязка сквозным раздвоенным шипом с расклинкой торцов

Тавровая вязка.

Соединение горизонтальных брусьев

Рис. 892. Простой

Рис. 893. Сковородневый

Рис. 894. Прямой торцевой шип

Рис. 895. Трапециевидная накладка

Рис. 896. Трапециевидная проушина

Шипы, их разновидности и части

Рис. 897. Прямая проушина

Рис. 898. Клиновидная проушина

Тавровая вязка. Балки, лежащие на долевых лежнях или прогонах

Рис. 899. Обыкновенная боковая врубка

Рис. 900. Осевая врубки

Рис. 901. Крестовая врубка

Рис. 902. Врубка в сковородень

Рис. 903. Соединение внакладку с гребнем

Крестообразные соединения

Рис. 904. Вполдерева

Рис. 905. Вполдерева с уступом

Рис. 906. Втретьдерева, вчетвертьдерева

Рис. 907. С нарубкой одного бруса

Наклонные, соединения наклонных брусьев с горизонтальными

Рис. 908. Нарубка стропильных ног без врубки в прогоны и мауэрлаты

Рис. 909. Одиночный косой зуб

Рис. 910. Одиночный косой зуб с открытым шипом

Рис. 911. Пяточный зуб с открытым шипом

Рис. 912, Шиповое соединение

Рис. 913. Одиночный потайной зуб с потайным шипом

Рис. 914. Двойной башмак, косой зуб с двумя уступами

Шипы, их разновидности и части

Рис. 915. Шип одинарный:

1 — шипы; 2 — губки, шипы-щечки; 3 — плоскость щечки; 4 — заплечик; 5 — проушина

Рис. 916. Шип двойной:

1 — шипы; 2 — губки, шипы-щечки; 3 — плоскость щечки; 4 — заплечик; 5 — проушина

Рис. 917. Паз сквозной

Рис. 918. Паз глухой, гнездо, долбежа, пята

Рис. 919. Шип коренной

Рис. 920. Шип вставной

Рис. 921. Потемочиый шип

Рис. 922. Полутемочпый шип

Элементы щита

Рис. 923. Щит на гладкую фугу встык:

1 — делянка; 2 — фуга

Рис. 924. Щит на косую одностороннюю фугу:

1 — делянка; 2 — фуга

Рис. 925. Щит на косую двустороннюю фугу:

1 — делянка; 2 — фуга

Соединения и их детали

Рис. 926. Подпружное укрепление, шпренгель, ферма:

1 — ноги, подпруги; 2 — бабка; 3 — пятка; 4 — башмак

Рис. 927. Подкос, упор

Рис. 928. Консоль

Рис. 929. Подмоги

Рис. 930. Легель

Рис. 931. Расклинка в ласточкин хвост, касаткин хвост

Рис. 932. Сковородень, сковородня, сковородник, лапа, охряпка, развалистый шип

Первоисточник:

Архитектурные детали в русском зодчестве XVIII— XIX веков. Справочник архитектора-реставратора. КИСЕЛЕВ И. А. — М. 2005Соединения элементов деревянных конструкций | Справочник | Лесоматериалы

Кроме обработки цельных кусков древесины, часто приходится соединять деревянные детали в узлы и конструкции. Соединения элементов деревянных конструкций называют посадками. Соединения в конструкциях деревянных деталей определяются пятью видами посадок: напряженная, плотная, скользящая, свободная и очень свободная посадка.

Узлы — это части конструкций в местах соединения деталей. Соединения деревянных конструкций подразделяются на виды: торцевые, боковые, угловые Т-образные, крестовидные, угловые L-образные и ящичные угловые соединения.

Столярные соединения имеют более 200 вариантов. Здесь рассмотрены только соединения, которыми пользуются на практике столяры и плотники.

Торцевое соединение (наращивание) — соединение деталей по длине, когда один элемент является продолжением другого. Такие соединения бывают гладкие, зубчатые с шипами. Дополнительно их закрепляют клеем, шурупами, накладками. Горизонтальные торцевые соединения выдерживают нагрузки на сжатие, растяжение и на изгиб (рис. 1 — 5). Пиломатериалы наращивают в длину, образуя на концах вертикальные и горизонтальные зубчатые соединения (клиновой замок) (рис. 6). Таким соединениям не нужно быть под давлением в течение всего процесса склеивания, так как здесь действуют значительные силы трения. Зубчатые соединения пиломатериалов, выполненные фрезерованием, отвечают первому классу точности.

Соединения деревянных конструкций должны быть изготовлены тщательно, в соответствии с тремя классами точности. Первый класс предназначен для измерительного инструмента высокого качества, второй класс — для изделий мебельного производства, а третий — для стройдеталей, сельскохозяйственного инвентаря и тары. Боковое соединение кромкой нескольких досок или реек называют сплачиванием (рис. 7). Такие соединения применяют в конструкциях полов, ворот, плотничных дверей и т. д. Дощатые, реечные щиты дополнительно укрепляют поперечинами и наконечниками. При обшивке потолков, стен верхние доски перекрывают нижние на 1/5 — 1/4 ширины. Наружные стены обшивают горизонтально уложенными досками внахлёст (рис. 7, ж). Верхняя доска перекрывает нижнюю на 1/5 — 1/4 ширины, что обеспечивает отвод атмосферных осадков. Соединение конца детали со средней частью другой образует Т-образное соединение деталей. Такие соединения имеют большое число вариантов, два из которых показаны на рис. 8. Эти соединения (вязки) применяют при сопряжении лаг перекрытий и перегородок с обвязкой дома. Соединение деталей под прямым или косым углом называют крестовидным соединением. Такое соединение имеет один или два паза (рис. 3.9). Крестообразные соединения применяют в конструкциях крыш и ферм.

Соединения двух деталей концами под прямым углом называют угловыми. Они имеют сквозные и несквозные шипы, открытые и впотёмок, вполупотёмок внакладку, вполдерева и т. п. (рис. 10). Угловые соединения (вязки) применяют в оконных неверных блоках, в соединениях парниковых рам и др.Шиповое соединение впотемок имеет длину шипа не менее половины ширины соединяемой детали, а глубина паза на 2 — 3 мм больше длины шипа. Это необходимо чтобы соединяемые детали легко сопрягались друг с другом, и в гнезде шипа после склеивания оставалось место для излишков клея. Для дверных рам применяют угловое шиповое соединение впотемок, а для увеличения размеров соединяемой поверхности— вполупотемок. Двойной или тройной шип повышает прочность углового соединения. Однако прочность соединения определяется качеством его выполнения. В мебельном производстве широко применяют разнообразные угловые ящичные соединения (рис. 11). Из них наиболее простое — открытое сквозное шиповое соединение. До изготовления такого соединения на одном конце доски шилом размечают по чертежу шипы. По разметке боковых частей шипа пилкой с мелкими зубьями делают пропил. Каждый второй пропил шипа выдалбливают стамеской. Для точности соединения сначала пропиливают и выдалбливают гнезда для шипов в одной детали. Ее накладывают на конец другой детали и размельчают. Затем пропиливают, выдалбливают и соединяют детали, зачищая соединение рубанком, как показано на рис. 11.

При соединении деталей на «ус» (под углом 45°) угловую вязку закрепляют стальными вставками, как показано на рис. 12. При этом следят, чтобы одна половина вставки или скрепа входила в одну деталь, а другая половина — в другую. Клиновидную стальную пластинку или кольцо помещают в выфрезерованные пазы соединяемых деталей.

Углы рам и ящиков соединяют прямым открытым сквозным шиповым соединением (рис. 3.13, а, б, в). При повышенных требованиях к качеству (с наружной стороны шипы не видны) угловую вязку выполняют косым соединением впотёмок, паз и гребень или косым соединением на рейку, как показано на рис. 13, г, д, е, ж и на рис. 14.

Коробчатую конструкцию с горизонтальными или вертикальными поперечными элементами (полки, перегородки) соединяют с помощью угловых Т-образных соединений, показанных на рис. 15.

В соединении элементов верхнего пояса деревянных ферм с нижним используют угловые врубки. При сопряжении элементов фермы под углом 45° или менее в нижнем элементе (затяжке) делают одну врубку (рис. 16,а), при угле более 45° — две врубки (рис. 16,6). В обоих случаях торцевой пропил (врубка) перпендикулярен направлению действующих сил.

Дополнительно узлы закрепляют болтом с шайбой и гайкой, реже скобами. Бревенчатые стены дома (сруба) из горизонтально уложенных бревен в углах соединяют врубкой «в лапу». Она может быть простой или с дополнительным шипом (лапа с приямком). Разметку врубки выполняют так: конец бревна обтесывают в квадрат, на длину стороны квадрата (вдоль бревна), чтобы после обработки получился куб. Стороны куба делят на 8 равных частей. Затем с одной стороны снизу и сверху удаляют 4/8 часть, а остальные стороны выполняют, как показано на рис. 17. Для ускорения разметки и точности изготовления врубок используют шаблоны.

Классификация соединений деревянных элементов | Все о ремонте и строительстве

Соединение деревянных элементов по длине называется сращиванием, по ширине – сплачиванием, под углом – связыванием, прикрепление к опорам – анкерованием.

При изготовлении узлов и стыков деревянных соединений изготавливают всевозможные гнезда, отверстия и врезки, что уменьшает сечения и ослабляет деревянные конструкции. Разрушение деревянных конструкций, как правило, начинается с соединений. От правильности выбора вида соединения его расчета и изготовления, зависит прочность и надежность конструкции в целом.

При соединении сжатых элементов усилия сжатия передаются непосредственно от одного элемента другому. Это наиболее простой вид соединений, в котором не требуются рабочие связи. В соединении изгибаемых элементов уже необходимы рабочие связи – это более сложный вид соединений. Наиболее сложные узлы и стыки у соединений растянутых элементов. Здесь наиболее часто применяются металлические связи.

Существует, примерно, 40–50 различных типов соединений деревянных элементов (рис. 1), которые по характеру работы разделяются на две группы:

- Соединения без расчетных связей. В узлах присутствуют только конструктивные связи обеспечивающие пространственную и геометрическую неподвижность соединения. К этому типу соединений, например, относятся упоры и врубки работающие на сжатие.

- Соединения с расчетными связями. Работающими на сжатие (шпонками, колодками). Работающими на изгиб (нагелями, болтами, штырями, гвоздями, винтами, деревянными пластинками). Работающими на растяжение (болтами, гвоздями, винтами, хомутами, тяжами). Работающими на сдвиг (клеевыми швами).

Так как в различных типах соединений могут присутствовать одинаковые виды связей целесообразно рассматривать соединения по следующей классификации:

- Без специальных связей.

- С деревянными связями.

- С металлическими связями.

- С клеевыми связями.

Главные требования предъявляемые ко всем соединениям деревянных элементов: обеспечение в узлах и стыках вязкости, дробности и плотности.

При работе древесины на сжатие, растяжение, растягивание и сдвиг в ней, в отличие от металлических соединений, не происходит пластических перераспределений напряжения, а наоборот, присутствует хрупкое разрушение: скалывание вдоль и поперек волокон. Нейтрализация скалывания обеспечивается, прежде всего, работой соединения на смятие древесины, это называется вязкостью соединения. Для наращивания вязкости, соединение «дробят»: увеличивают насколько возможно количество связей, за счет которых напряжения смятия передаются более равномерно. Для устранения «рыхлых» деформаций, соединение делают плотным. Иными словами, например, врубка одного деревянного элемента в другой, должна иметь достаточную площадь для передачи нагрузки, эта площадь для предотвращения скалывания, должна быть раздроблена на несколько площадей, а все соединение должно быть без зазоров, т.е. плотным.

Соединения деревянных конструкций | Из дерева своими руками! Интересные деревянные поделки, мебель, мастер-классы по дереву

В плотницком деле часто возникает необходимость соединения деревянных конструкций таким образом, чтобы детали не смещались по отношению друг к другу. Помимо крепежных средств ( гвозди, шурупы, скобы, дюбели)и клеевых соединений распространены деревянные соединения «связки»,которые позволяют очень прочно подогнать деревянные детали. В некоторых случаях они оправданы и с эстетической точки зрения. Вот наиболее распространенные виды деревянных соединений:

«Замок угловой»-используется при строительстве домов из сруба.

«Замок угловой шпунтовый»-также используется в строительстве.

«Врубное» соединение используется при возведении несущих балок и лаг.

«Замок внутристенный»-используют для соединения несущих балок на опорной конструкции.

«Замок угловой»-еще один вид используемый при строительстве домов.

Торцевые соединения для скрепления балок и брусков между собой.

Накладные соединения:а)Т-образное;б)крестообразное. Используются при изготовлении мебели.

«Замок шиповой»-используется при изготовлении ножек к столам,верстакам,скамейкам и т.д.

«Замок угловой каркасный»-используется в изготовлении мебели.

Торцовые соединения. а)прорезное шпунтовое; б)нагельное; в) с боковым шипом.

Угловые шиповые прорезные соединения.Одни из самых распространенных в мебели. Часто таким образом соединяют стенки ящиков.

Угловое соединение со вставленным шипом часто используется при изготовлении деревянных рамок.

Соединения бруса или бревен в углах и между собой

Содержание статьи

Соединение бруса и бревен в одну целую конструкцию является ключевым этапом строительства зданий и сооружений. Для осуществления данной процедуры используются различные методы и способы, которые подбираются индивидуально для каждого вида строения. Правильная укладка бруса влияет на общий срок эксплуатации и надежность сооружения, поэтому выполняя сборку венцов деревянных зданий специалисты пользуются определенными методами и правилами.

Зачем нужна правильная стыковка бруса и бревен?

Правильная стыковка материалов бруса и бревен во время постройки деревянного здания необходима для обеспечения общей надежности сооружения. Применение специальных правил соединений позволяет улучшить несущую способность дома по углам, а также увеличить общую жесткость конструкции. Для каждого типа пиломатериала способ соединения элементов подбирается индивидуально. Также правильная стыковка может понадобиться в тех случаях, когда стандартныхразмеров материалов недостаточно для возведения конкретной конструкции. Чтобы нарастить бревна или брус по длине необходимо осуществить правильную их укладку, которая будет обеспечивать хорошую жесткость и надежность соединения.

Способы соединения бревен

Бревно представляет собой круглый пиломатериал из которого возможна дальнейшая постройка сруба. Бревна обладают большим сроком службы, поэтому применяются для сооружения различных типов зданий. Технология постройки из данных материалов является самой старой и практичной. Соединение элементов может происходить по двум основным методам: с вылетом и без вылета. При использовании 1-го метода часть уложенного бревна будет выступать на крайнюю плоскость стены, что придает зданию общий уникальный эстетичный вид и определенный стиль. В случае применения второй технологии пиломатериалы укладываются таким образом, чтобы в конце получились идеально ровные углы. Преимущество укладки с вылетом в том, что такая конструкция обладает большей устойчивостью и защищенностью от воздействия внешних факторов.

Основные способы укладки цельных бревен:

- В чашу или обло.

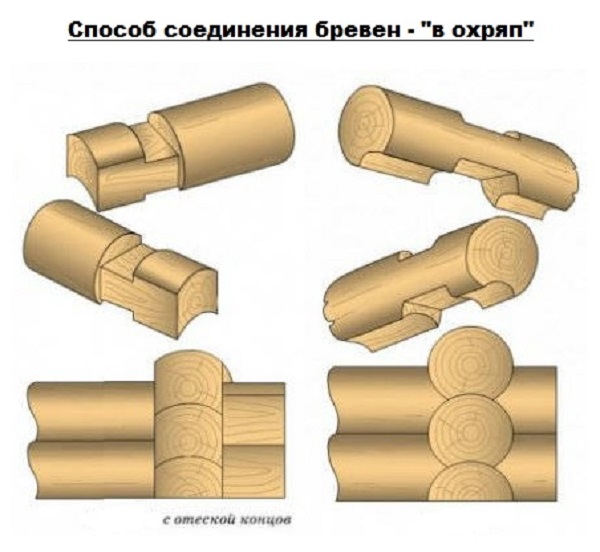

- В охряп.

- В сибирскую чашу или в охлоп.

- В лапу.

Данные методы являются наиболее надежными и популярными, поэтому активно применяются для укладки бревен с выступом наружу. Однако, такой вариант установки требует гораздо больших затрат пиломатериалов.

Способ соединения бревен №1: «В чашу или обло»

Данный метод соединения пиломатериалов является самым старым, проверенным временем и надежным вариантом для постройки жилых и технических зданий.

Технология имеет три основных подвида:

1. В полдерева – наиболее простой способ соединить угол. Помимо основной вырезанной чаши требуется выстругать дополнительный паз продольного типа под установку последующих бревен. Для уплотнения крепления между бревнами укладывается любой материал для конопатки готового сруба.

Соединение бревен: простая чаша — в полдерева

Соединение бревен: простая чаша — в полдерева2. Заоваленный гребень – вариант похож на укладку «в полдерева», однако отличается местом выреза под основной продольный паз. При таком способе монтажа крепежные вырезы делаются снизу, что обеспечивает максимальную герметичность шва.

Соединение бревен: простая чаша — заоваленный гребень

Соединение бревен: простая чаша — заоваленный гребень3. В курдюк – является модернизацией «овального гребня». Данный вариант соединения предусматривает вырезание дополнительных выступов внутри выреза, которые будут обеспечивать наилучшую стыковку бревен на углах.

Соединение бревен: простая чаша — в курдюк

Соединение бревен: простая чаша — в курдюкМетодика укладки достаточно проста и не требует использования дополнительных материалов. В верхней части бревен вырезается специальный круглый паз, который по форме напоминает чашу (ранее вырез назывался «обло»). Каждое последующее бревно закрепляется в готовом пазе. Таким образом может сооружаться сразу несколько стен одновременно.

Готовые здания построенные с использованием данного способа укладки бревен:

Бревенчатый дом, построенный способом простейшая чаша

Бревенчатый дом, построенный способом простейшая чаша Бревенчатый дом, построенный способом простейшая чаша

Бревенчатый дом, построенный способом простейшая чашаГлавным преимуществом укладки «в чашу», является то, что для постройки здания могут применяться бревна любого качества и сорта. Данный метод применяется как для быстрого возведения жилых зданий, так и для сооружения технических помещений. Каждый вариант является универсальным и популярным в использовании.

Способ соединения бревен №2: «В охряп»

Способ соединения бревен — «в охряп»

Способ соединения бревен — «в охряп»Способ стыковки бревен «в охряп» является достаточно надежным, при условии соблюдения общей технологии укладки сруба. Главным плюсом данного варианта является высокая устойчивость угловых соединений. За счет пазов, которые вырезаются на бревнах здание обладает хорошей устойчивостью и герметичностью швов. Во время вырезания нижние пазы оборудуются небольшими выемками и зубцами.

Соединение бревен способом «в охряп», считается средним вариантом между основным соединением пиломатериалов с выступом наружу и без выступа. При постройке зданий с использованием такого варианта укладки практически не требуетсядополнительная обработка промежуточных швов.

Способ соединения бревен №3: «В охлоп или сибирскую чашу»

Соединение типом «в охлоп» или «сибирская чаша» представляет собой универсальную технологию, которая очень похожа на способ устройства «в полдерева». Данный вариант не требует особых знаний и навыков и является достаточно простым в обустройстве. Перед укладкой каждое бревно проходит обработку, в частности в нижней части вырезаются специальные чаши. В изготовленных чашах специалисты выстругивают дополнительный глубокий продольный паз.

Соединение бревен «в охлоп» или «сибирскую чашу»

Соединение бревен «в охлоп» или «сибирскую чашу»С помощью данного паза будет осуществляться крепление верхнего бревна. Главной особенностью и отличием укладки пиломатериалов «в охлоп» является то, что место вырезки чаши может меняться в венце, в зависимости от потребностей конструкции. Чаще всего чашу вырезают в нижней части бревна.

Готовая конструкция отличается высокой герметичностью швов, а также прочностью и несущей способностью углов.

Способ соединения бревен №4: «В лапу»

Данный вариант соединения не предусматривает излишние выступы бревен за общую плоскость стены. Угол построенный таким образом будет иметь строгие очертания и геометрическую форму. Технология установки в целом похожа с методом монтажа бревен «в охряп», однако имеет некоторые конструктивные отличия.

Существует два подвида соединения круглых бревен без выступов:

- Лапа с присеком.

- Ласточкин хвост.

Соединение бревен «в лапу»

Соединение бревен «в лапу»Угловой тип монтажа круглых бревен является самым сложным и представляет собой довольно непростую систему пазов и каналов, которые обеспечивают максимально надежную фиксацию всех венцов основы между собой.

Каждое бревно перед процедурой установки подвергается подрезке в определенных плоскостях, в частности поверхность подрезается в местах соединений и по торцам. С помощью специального инструмента на торцах бревна формируются пазы для крепления. За счет данных пазов осуществляется надежное соединение крупных бревен между собой.

В свою очередь вариант крепления «ласточкин хвост» является достаточно простым по технологии изготовления, однако требует определенных навыков установки. Каждое бревно монтируется с учетом наклонов шипов, которые должны обеспечивать расклинивание соединений. За счет такого варианта монтажа повышается общая устойчивость здания.

Способы соединения бруса

Брус — это пиломатериал из натуральной древесины квадратной или прямоугольной формы с диагональным сечением не менее 100 миллиметров. Менее 100мм. — это брусок<.

За счет обработанных торцов и боковых сторон считается наиболее универсальным и широко применяемым материалом в строительстве. Из бруса можно построить фактически любое здание, при этом технология установки является довольно простой и надежной. Главным преимуществом данного пиломатериала в сфере строительства считается его легкость монтажа и механической обработки.

Всего существует 4 основных способа соединения:

- Соединение с остатками.

- Соединение без остатка.

- Т-образное.

- Продольное.

Как и у бревен, брус может закрепляться с выступами и без выступов. При этом в зависимости от конкретной конструкции здания подбирается лишь одна технология соединения материалов.

Способ соединения бруса №1: «С остатком»

Технология соединения деревянного бруса «с остатком» может применяться только для вариантов установки «в обло».

«В обло» — брусья устанавливаются с остатком материала за пределами общей плоскости стенки.

Всего существует три основных системы монтажа бруса «в обло»:

- Односторонний тип соединений.

- Двухсторонний.

- Четырехсторонний.

Одностороннее считается самым простым и легким в установке. Для этого сверху бруса с помощью специального инструмента вырезается поперечный паз, общая ширина которого равняется по ширине пиломатериала. Установка и крепление каждого последующего ряда осуществляется благодаря данным пазам.

Одностороннее соединение бруса

Одностороннее соединение брусаДвухстороннее является более практичным соединением. При обустройстве бруса с помощью данной технологии пазы вырезаются с двух сторон. Глубина и номинальная ширина паза подбирается в зависимости от высоты и ширины самого материала, однако минимальное значение не должно быть менее 1:4 высоты бруса. Два паза обеспечивают большую надежность всей конструкции.

Двустороннее соединение бруса

Двустороннее соединение брусаЧетырехстороннее это наиболее сложный, но эффективный способ соединить брус. В данном случае специальные пазы выпиливаются со всех 4-х сторон бруса. Выпиливание занимает достаточно продолжительное время, однако благодаря такой обработке возможно обеспечить максимальную плотность прилегания пиломатериала друг к другу. За счет большой плотности сооружения углов здание является наиболее прочным и конструктивно устойчивым к различным воздействиям.

Четырехстороннее соединение бруса

Четырехстороннее соединение брусаСпособ установки бруса №2: «Без остатка»

Соединение деревянного бруса методом «без остатка» применяется в общем строительстве достаточно редко так, как надежность данного способа несколько ниже, чем стыковка «в обло». Технология успешно используется при сооружении малоэтажных жилых и технических зданий.

Существует три основных подвида монтажа бруса «без остатка»:

- Встык.

- На шпонки.

- На коренные шипы.

Каждый из способов используется индивидуально, однако наиболее надежным из трех видов является метод соединения «встык».

Монтаж бруса «встык»

Установка брусьев «встык» является надежной и успешно применяется при строительстве жилых гражданских, малоэтажных зданий и прочих технических сооружений.

Соединение бруса встык

Соединение бруса встыкНадежность обусловлена тем, что пиломатериалы укладываются торцами и надежно сбиваются специальными металлическими скобами, спицами или крупными гвоздями. Общая несущая способность такой конструкции будет зависеть от ровности торцов, поэтому при использовании данного способа необходимо обрезать торцы строго под углом. Как правило, вне зависимости от ровности бруса такой вариант установки обязательно потребует дополнительную обработку соединительных швов для увеличения герметичности стен.

Монтаж бруса «на шпонки»

Соединение бруса на специальные шпонки является предпочтительным вариантом при строительстве небольших технических и жилых зданий. При использовании данного способа на брусьях вырезаются специальные прорези и отверстия, в которые в дальнейшем вставляется шпонка определенного размера. Брусья укладываются торец к торцу и соединяются шпонками. Размер прорези должен быть с учетом углубления вглубь пиломатериала на 8-15 сантиметров, в зависимости от размера бруса. Шпонка изготавливается из твердой древесины, чаще всего из дуба или клена.

Соединение бруса на шпонки

Соединение бруса на шпонкиСтоит отметить, что соединение с помощью деревянных шпонок может выполняться не только горизонтально, но и по вертикали и под определенным углом. При обустройстве стен рекомендуется комбинировать все возможные варианты.

Монтаж бруса «на коренные шипы»

Установка деревянного бруса «на коренные шипы» является популярным способом соединения углов и стен, который применяется в сфере промышленного и гражданского строительства. Данный вариант широко используется за счет высокой устойчивости соединений. Для установки выбирается брус определенного сечения с отсутствием деформаций по плоскостям. На торцах бруса вырезаются специальные шипы, которые предназначены для соединения двух пиломатериалов.

Соединение бруса «на коренные шипы»

Соединение бруса «на коренные шипы»Во время нарезки шипов следует учитывать то, что обрабатываемая поверхность должна быть максимально ровной относительно другому торцу бруса, с которым планируется соединение. Стыковка осуществляется торцами друг к другу, а между шипами прокладывается уплотнительный материал. В качестве уплотнительного материала можно использовать мешковину, джут или любой другой подходящий материал.

Способ соединения бруса №3: «Т-образное»

«Т-образное» — соединение часто применяется в тех случаях, когда требуется сооружение внутренних или наружных перегородок. Изготовление Т-образного торца занимает меньше времени, чем вырезание специальных пазов в бревнах.

Всего существует 4 вида Т-образных соединений:

- С замочными пазами.

Соединение бруса замочными пазами

Соединение бруса замочными пазами - С симметричным шипом в виде трапеции внутри бруса.

Соединение бруса симметричным шипом в виде трапеции

Соединение бруса симметричным шипом в виде трапеции - С прямоугольным вставным шипом.

Соединение бруса прямоугольным втавным шипом

Соединение бруса прямоугольным втавным шипом - С направленными пазами на коренных шипах.

Соединение бруса коренными шипами с направленными пазами

Соединение бруса коренными шипами с направленными пазами

Каждый из способов подбирается индивидуально с учетом всех особенностей конструкции и типа здания. Вставные шипы должны изготавливаться из породы древесины на порядок жестче, чем древесина из которой изготовлен брус.

Способ монтажа бруса №4: «Продольное соединение»

В отличии от углового соединения, продольное используется чаще всего при сооружении габаритных стен, когда стандартной длины материала недостаточно и требуется «дорастить» до проектного размера. Наиболее надежным и эффективным способом увеличить длину бруса считается его последовательное соединение с помощью пазов.

Всего существует 4 вида продольного соединения:

- В полдерева – применяется для соединения бруса при строительстве нежилых зданий технического назначения. Брусья крепятся с вырезкой пазов, которые в дальнейшем скрепляются с помощью стальных гвоздей под углом 45 градусов.

- С коренным шипом – считается наиболее надежным способом закрепить два материала по горизонтали. Для этого один торец бруса подвергается вырезанию специального паза, а на втором формируется специальный шип. Две готовых части соединяются образуя цельный брус.

- С продольным шипом на шпонке – обеспечивает надежное соединение бруса по всей его длине. Технология полностью аналогична угловой установке пиломатериала. Два торца подвергаются вырезанию паза под специальный шип.

- С косым замком – наиболее надежное и сложное соединение, которое требует обработки двух частей бруса. На одной части бруса нарезаются специальные шипы и зацепы, а на второй пазы для их крепления. Таким образом соединенные детали образуют крепкий замок.

Виды продольного соединения бруса

Виды продольного соединения брусаПри изготовлении шпонок, которые используются для соединений необходимо использовать твердые породы древесины (чаще всего дуб, клен или ясень). Дополнительно для надежности креплений применяются уплотнительные материалы. Соблюдение всех технологий является гарантией долгой безаварийной эксплуатации здания.

Видеоматериалы

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Понравилась статья?

Поделиться с друзьями:

Подпишитесь на новые

Соединение бруса замочными пазами

Соединение бруса замочными пазами Соединение бруса симметричным шипом в виде трапеции

Соединение бруса симметричным шипом в виде трапеции Соединение бруса прямоугольным втавным шипом

Соединение бруса прямоугольным втавным шипом Соединение бруса коренными шипами с направленными пазами

Соединение бруса коренными шипами с направленными пазами