Чем заклеить сотовый поликарбонат. Использование клеевых составов для склеивания поликарбоната. Проверка прочности и устойчивости конструкции

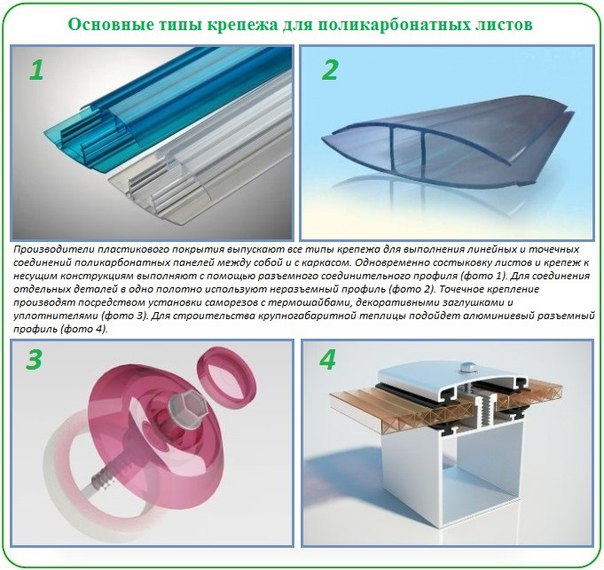

Плиты из полимерных материалов не всегда применяются в том виде, в котором были выпущены. Для создания нужных конструкций используется клей для поликарбоната, позволяющий соединять части одного листа или склеивать между собой несколько термопластовых плит. Крепёжные элементы иногда не отвечают поставленным задачам, изменяя внешний вид изготавливаемой вещи. Склеивание подходящим составом не добавляет конструкционных элементов, обеспечивая при этом прочность изделия, его способность выдерживать воздействие окружающей среды.

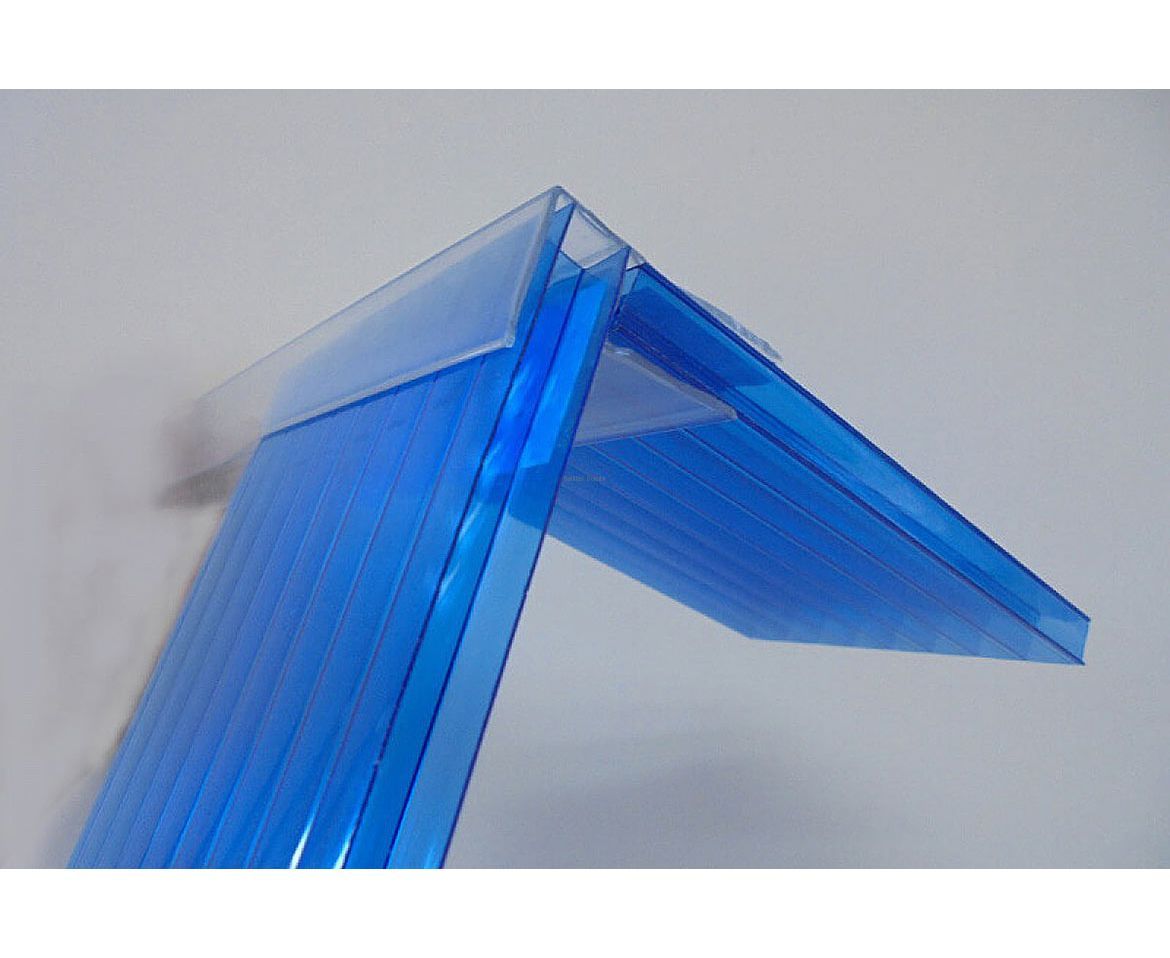

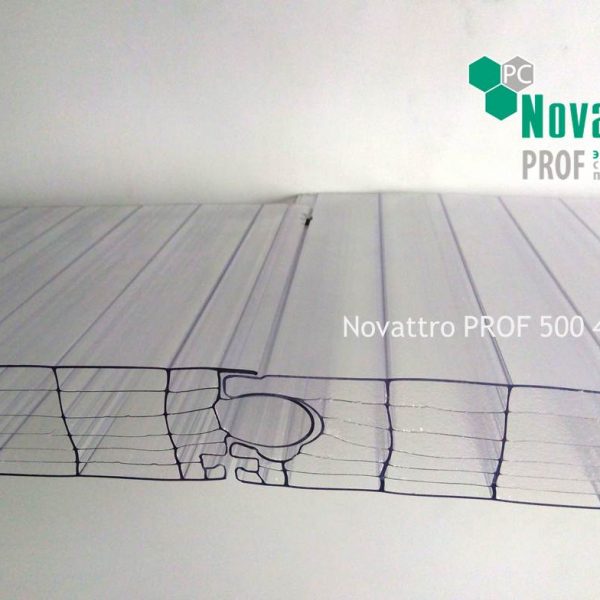

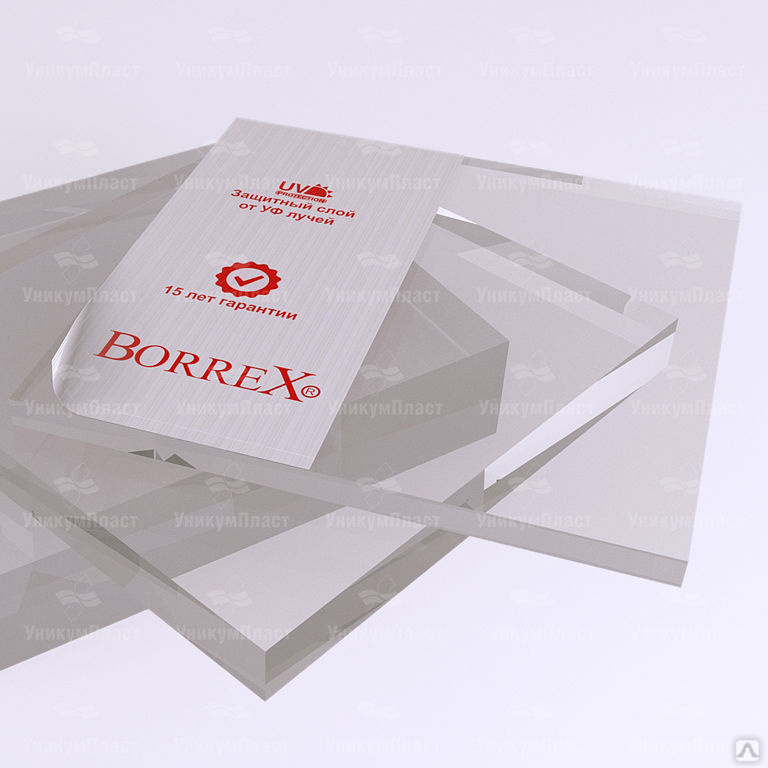

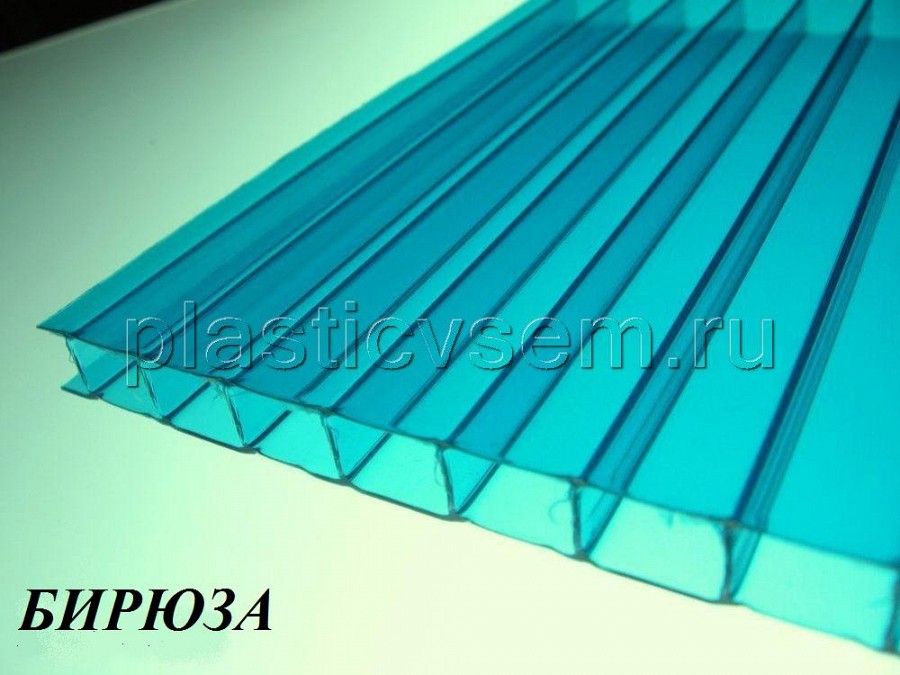

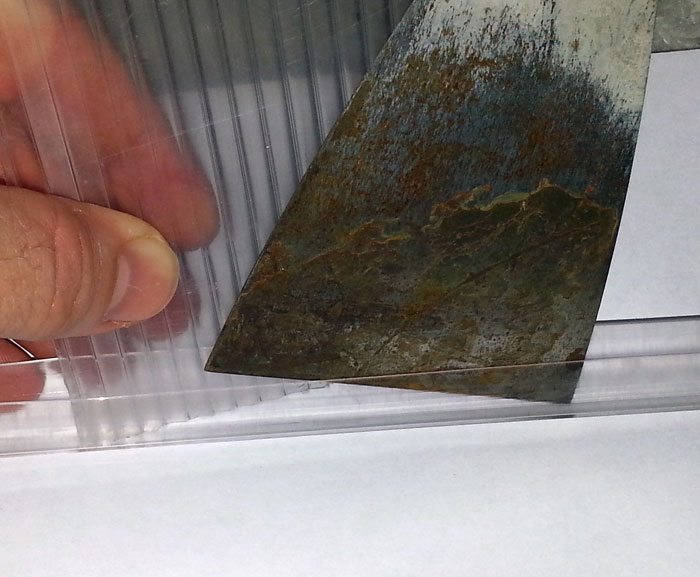

Вид монолитного поликарбоната (нажмите для увеличения)

Основные компоненты, используемые для склеивания полимеров

Чтобы выбрать, чем клеить поликарбонат, нужно примерно представлять, как те или иные компоненты клея влияют на характеристики соединительной смеси. Клеящие составы отличаются друг от друга по ряду основных параметров:

- простота применения;

- вязкость клеящего состава;

- прочность и быстрота соединения;

- прозрачность клеевой массы;

- способность выдерживать колебания температуры;

- водонепроницаемость;

- устойчивость к физическому воздействию.

Можно использовать одно- или двухкомпонентные составы (нажмите для увеличения)

Специальные клеящие составы, применяемые только для работы с поликарбонатом, не производятся. В строительстве используется клей, предназначенный для пластика и других полимерных материалов и при выборе нужного состава важно убедиться, что соединение прослужит долго и не испортит внешний вид готового изделия.

Для склеивания поликарбоната используются однокомпонентные и многокомпонентные составы на основе:

- полиамидов;

- полиуретана;

- этиленвинилацетата;

- силикона.

Ряд клеящих веществ, используемых для других материалов, не подходит для применения в отношении слоистого (сотового) или монолитного поликарбоната. Несмотря на устойчивость к физическому и температурному воздействию, полимерные материалы чувствительны к контакту с определёнными химическими соединениями. Не рекомендуется приклеивать поликарбонат составами, содержащими щелочь и различные растворители.

Посмотрите видео чтобы узнать больше:

Агрессивные химические реакции способны повредить склеиваемым поверхностям, нарушить структуру, изменить цвет и форму, не обеспечив при этом нужной прочности полученного соединения.

Нежелательным является наличие в составе клея дихлорэтана. Данное соединение обладает высокой токсичностью и огнеопасностью, что значительно ограничивает возможности применения.

Особенности клеящих составов

В зависимости от тех материалов, которые необходимо склеить между собой, используются те или иные клеящие составы. При выборе того, чем склеить поликарбонат следует ознакомиться с основными особенностями основных компонентов клея.

Для соединения между собой элементов конструкции и деталей из поликарбоната наилучший результат демонстрирует полиамидный клей горячего отвердения. Для его нанесения используется специальный термопистолет. Склейка, образующаяся при нагревании синтетического соединения достаточно прочная и способна выдерживать значительные физические воздействия.

Среди всех клеев — лучше всего подходит полиамидный (нажмите для увеличения)

Силиконовые склеивающие составы отвечают большинству требований, предъявляемых к качеству клея. Высокомолекулярные соединения отличаются высокой прочностью, устойчивы к изменению метеорологических условий. Единственным недостатком силикона является то, что он не прозрачный, а в лучшем случае мутно-белый. В основном выпускаются силиконовый клей серого, чёрного или белого оттенков. Для нанесения соединительного состава используются разливочные тюбики.

Наибольшей прозрачностью обладают клеящие составы на основе полиуретана. К недостаткам можно отнести относительную сложность в применении. Для нанесения полиуретанового клея используются специальные механические или пневматические приспособления.

Этиленвинилацетат относится к высокомолекулярным полимерным соединениям, обладающим эластичностью и водонепроницаемостью. Для нанесения применяются специальные термопистолеты. В качестве расходного материала используются матовые и полупрозрачные стержни различных окрасок. Недостатком является более низкая прочность соединения, чем у других составов.

Недостатком является более низкая прочность соединения, чем у других составов.

Листы поликарбоната удобно прикреплять к ровным поверхностям при помощи двухсторонней акриловой клейкой ленты. Дисперсный акрил может быть прозрачным или цветным и прекрасно приклеивается к пластиковым и другим материалам, благодаря высоким адгезионным (прилипающим) качествам.

Порядок склеивания изделий из поликарбоната

Для обеспечения прочности будущего соединения, склеиваемые поверхности следует очистить от загрязнений и обезжирить. В качестве средства для обезжиривания используется изопропиловый спирт. Клей для поликарбоната наносится при помощи специальных пистолетов, разливочных тюбиков, шприцов или ёмкостей с аппликатором.

В зависимости от предполагаемой нагрузки определяется как склеить конструкцию, встык и внахлёст. При необходимости обеспечения высокой надёжности и прочности соединения, клеить рекомендуется только внахлёст. Склейка встык менее прочна, поэтому применяется при относительно небольшой нагрузке, в местах, где особую важность имеет внешний вид готовой конструкции.

Узнайте больше информации из видео:

Поликарбонат отличается стойкости к физическим воздействиям, поэтому для соединения могут применяться крепежные изделия: саморезы и шурупы. Клей для работы с поликарбонатом может применяться в качестве герметизирующего состава, особенно при монтаже деталей из пористого (сотового) поликарбоната. При помощи клея заделываются места соединения с крепёжным элементом для исключения попадания влаги и грязи.

Склейка изделия из поликарбоната:

В ряде случаев может понадобиться герметизация краёв деталей из поликарбоната, особенно если речь идёт о слоистом материале. Если не обработать открытые для внешней среды полости, в детали будет попадать различный мусор и изделие быстро загрязнится изнутри, потеряет эстетическую привлекательность.

Клеящий состав должен обеспечить надёжность и долговечность соединения, не нанося при этом ущерба внешнему виду конструкции. Клей на основе химических соединений, не являющихся щелочью или растворителями, при правильном применении способен надолго гарантировать прочность и эстетическую привлекательность готового изделия.

Кровли навесов, козырьки, теплицы и другие конструкции из поликарбоната могут иметь сложный вид,требующий соединения нескольких деталей. Если необходимо соединить два поликарбонатных листа, лучше воспользоваться специальными профилями, а для крепления небольших элементов подойдет склеивание.Как правильно выбрать клей для монолитного поликарбоната, какие характеристики учитывать для достижения хорошего результата и на что обратить внимание при покупке?

- назначению;

- принципу действия;

- составу;

- сложности процесса использования;

- степени прозрачности;

- времени застывания;

- вязкости.

Для правильного выбора необходимо учитывать множество параметров, чтобы обеспечить надежность соединения, придать изделию безупречный внешний вид.

Современные виды клея отечественного и зарубежного производства, представленные на российском рынке, имеют разную основу. Широко используются вещества:

- полиуретан;

- акрилат, метилметакрилат, цианоакрилат;

- Si – уксусная кислота;

- этиленвинилацетат;

- полиамид.

Химический состав во многом определяет свойства клея, его назначение, особенности применения.

Двухкомпонентный клей требует соединения

Для простых конструкций, не испытывающих при эксплуатации значительных механических нагрузок и сильных атмосферных воздействий, подойдет легкий в использовании однокомпонентный клей, для сложных случаев приходится выбирать двухкомпонентный состав.

Термоплавкий клей требует расплавления перед использованием, некоторые разновидности требуют специальной обработки поверхностей перед склеиванием. Однако есть составы, применять которые для поликарбоната специалисты настоятельно не рекомендуют.

Какие клеящие составы использовать нельзя

Клей на основе растворителей и щелочей очень активен, при склеивании пластика частично разрушает его структуру. Последствия применения – потемнение материала, трещины, пузырьки, которые могут появиться через время после склеивания. Некоторые клейкие вещества содержат в составе растворители, поэтому их использование может быть вредным для литого пластика, вызывая в процессе эксплуатации его растрескивание.

Щелочные составы использовать нельзя

Самодельный состав из смеси растворителя и поликарбоната скрепит поверхности, но механические нагрузки грубый шов может не выдержать. Для широкого использования запрещен клей с растворителем дихлорэтаном – это вещество крайне вредно для здоровья человека, обладает канцерогенными свойствами, такой состав используют исключительно для производственных целей.

Сооружение не нагружаемых легких конструкций

Склеивание деталей легких конструкций – элементов отделки в помещении, подставок для демонстрации товаров в торговых центрах, к которым при эксплуатации не предъявляются особые требования, обычно осуществляется однокомпонентным клеем. Используют для этого либо термопистолеты со специальными стержнями из клеящего вещества, либо готовые составы с различными основами.

Соединение деталей клеем горячего отвердевания

Для быстрого соединения листов монолитного поликарбоната удобно использовать термопистолет с клеевыми стержнями. Процесс сводится к расплавлению стержней и дозированному нанесению горячего жидкого клея. Такой клей надежно прикрепляет монолитный поликарбонат к металлу, резине, стеклу и другим материалам.

Процесс сводится к расплавлению стержней и дозированному нанесению горячего жидкого клея. Такой клей надежно прикрепляет монолитный поликарбонат к металлу, резине, стеклу и другим материалам.

Пистолеты имеют широкий ценовой диапазон – наиболее доступны китайские модели, приборы знаменитых брендов стоят значительно дороже, отличаются высоким качеством. Так, к примеру, пистолет BOSCH GKP 200 CE имеет два нагревательных элемента, электронную стабилизацию температуры, высокую производительность. Профессиональные современные модели снабжены распылителем клея, что позволяет быстро и экономично склеивать большие поверхности материалов.

Расходный материал для работы термопистолета – специальные стержни, приобретаемые к конкретной модели. Для бытовых пистолетов изготавливают стержни с диаметром 7 и 11 мм, для промышленных целей используются более толстые стержни – до 43 мм. В комплекте с пистолетом продают короткие стержни, длиной 5 см, отдельно можно приобрести стержни, рассчитанные на более длительное использование – длиной 20 см и больше.

Чаще используются стержни из этиленвинилацетата, обозначаемые как EVA, материал является полупрозрачным, эластичным, негигроскопичным. Производители выпускают окрашенные в различные цвета стержни и неокрашенные – матовые и полупрозрачные. Все составы неплохо склеивают практически любые материалы при их предварительной очистке и обезжиривании, хорошие результаты получают также для литого поликарбоната.

Лучшую надежность шва дает полиамид, его обозначение РА, такой клей для монолитного поликарбоната отличается большей жесткостью, прочностью и температурой плавления, чем этиленвинилацетат.

Полиамид используется только в пистолетах, которые имеют «горячий режим» – температура плавления у него 150°С, почти вдвое выше, чем у этиленвинилацетата. Недостатком полиамида является постепенное снижение прочности в условиях высокой влажности.

Работа с клеем холодного отвердевания

Небольшие конструкции можно склеивать без специального инструмента клеем, не требующим разогревания перед применением. Современные однокомпонентные составы способны обеспечить прочность швов к различным воздействиям, сохраняя при этом изящный вид изделия. Наиболее популярными и качественными, по мнению специалистов, являются продукты немецких фирм Weiss (серия COSMO) и RöhmGmbH (серия ACRIFIX).

Современные однокомпонентные составы способны обеспечить прочность швов к различным воздействиям, сохраняя при этом изящный вид изделия. Наиболее популярными и качественными, по мнению специалистов, являются продукты немецких фирм Weiss (серия COSMO) и RöhmGmbH (серия ACRIFIX).

Продукты Cosmofen получили распространение благодаря традиционному немецкому качеству. Широкий модельный ряд позволяет выбрать клей для монолитного поликарбоната с нужными параметрами –белый или прозрачный состав, моментального и длительного отверждения, с разной степенью вязкости. Все виды продукции обладают общими свойствами:

- обеспечивают высокую надежность шва;

- выдерживают широкий температурный интервал;

- не пропускают влагу;

- сохраняют качество под действием ультрафиолета.

Весьма популярен однокомпонентный состав на основе метилметакрилата ACRIFIX 192, не содержащий растворителя. Такой клей не содержит дихлорэтан, обеспечивает высокие эксплуатационные характеристики. Клей ACRIFIX 116,117,118 тоже не содержит дихлорэтана, но выполнен на основе растворителя. Прочность сцепки такого состава меньше, чем у полимеризующего, для свойств поликарбоната его применение может иметь негативные последствия.

Клей ACRIFIX 116,117,118 тоже не содержит дихлорэтана, но выполнен на основе растворителя. Прочность сцепки такого состава меньше, чем у полимеризующего, для свойств поликарбоната его применение может иметь негативные последствия.

Чем склеить поликарбонат с другими материалами и поликарбонатом

При необходимости соединения плоских поверхностей поликарбоната с другими материалами рекомендуется использовать двухстороннюю клейкую ленту. Образец типа 4830, производимый компанией «3М», дает прекрасное сцепление благодаря акриловому вспененному клею. Тщательное очищение материалов и обезжиривание поверхностей перед приклеиванием ленты необходимо.

Вопрос, чем клеить поликарбонат с поликарбонатом, для небольших изделий из монолитного пластика отдельно не стоит – можно использовать однокомпонентный клей. Лучший результат при работе с термопистолетом дает клей на основе полиамида, гарантией надежного соединения и безупречного вида склейки составами холодного отверждения служит репутация всемирно известных фирм-производителей.

Склеивание конструкций с высокой эксплуатационной нагрузкой

Для склеивания деталей конструкций, от которых в процессе эксплуатации требуется высокая прочность, чаще всего используют силиконовый клей или состав с полиуретановой основой. Для использования двухкомпонентного полиуретанового клея требуется специальное оборудование – пистолет со сменными картриджами. Такой клей для монолитного поликарбоната стоит купить в случаях, когда необходимо обеспечить не только устойчивость к нагрузкам, но и оптическую прозрачность швов.

Силиконовый клей является очень эффективным, крепко удерживает соединения листов и деталей из монолитного поликарбоната даже при значительных нагрузках. Лидером продаж в сегменте составов на силиконе является клей Q3-7098 фирмы DowCorningLtd (Англия), хорошие результаты дает продукт китайского производства Silliconemastic. Склеивание не требует предварительной грунтовки, недостаток клея – слабое пропускание света.

Среди прозрачных составов наиболее популярны:

- однокомпонентный полиуретановый клей KOSMOPUR K1;

- двухкомпонентные адгезивы ACRIFIX 190 и COSMOPLAST 460;

- составы НЕ 17017, НЕ 1908 китайского производителя EngineeringChemicalLtd.

Эффективные клеевые составы обеспечивают прозрачность соединительных швов, химическую и ударную устойчивость, отличное сцепление.

Существуют особенно надежные при значительных нагрузках клеи, очень сложные в использовании. Например, клей ACRIFIX 5R 0194 является пятикомпонентным, полимерный вязкий адгезив изготовлен на основе метилметакрилата. Таким можно склеить толстые листы поликарбоната друг с другом, швы получаются прозрачными и практически незаметными.

Соединительный профиль надежнее клея

Для склеивания масштабных конструкций требуются также специальные инструменты, с помощью которых соединение можно произвести качественно – основательно, красиво, экономично. Если вы не уверенны в своей способности выполнить работы грамотно и не хотите затрудняться с выбором материалов – доверьте свои проблемы профессионалам, которые знают, какой клей для поликарбоната купить с учетом задач и особенностей постройки.

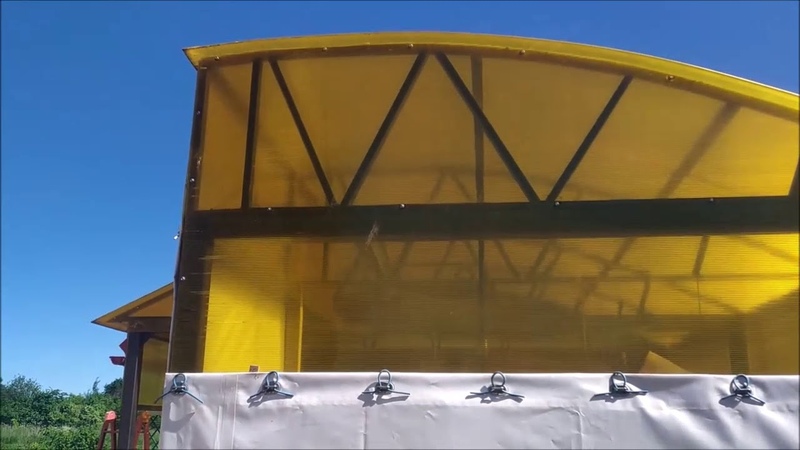

Одним из наиболее популярных материалов в строительстве является поликарбонат, так как он прекрасно сочетает в себе отличные эксплуатационные характеристики и функциональность. При этом такой пластик имеет доступную стоимость и широкую область применения. Он имеет высокий уровень прочности, достаточно легкий, имеет аккуратный внешний вид.

При этом такой пластик имеет доступную стоимость и широкую область применения. Он имеет высокий уровень прочности, достаточно легкий, имеет аккуратный внешний вид.

Благодаря прозрачности данного материала он станет отличным решением для строительства теплицы. В зависимости от выбранного вида поликарбоната могут отличаться некоторые характеристики и способы монтажа, что необходимо учитывать для получения желаемого результата на продолжительное время.

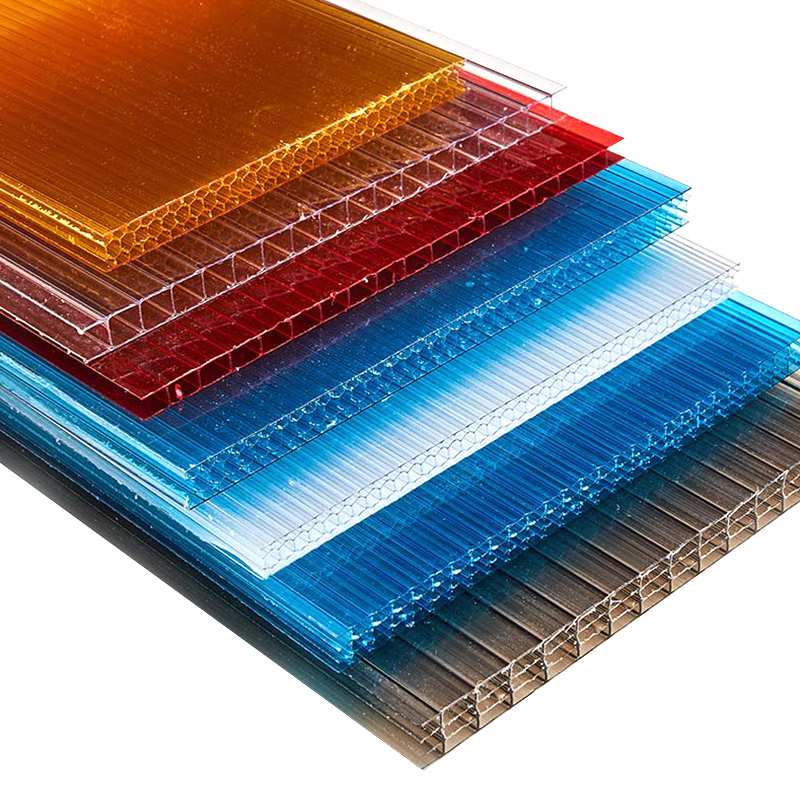

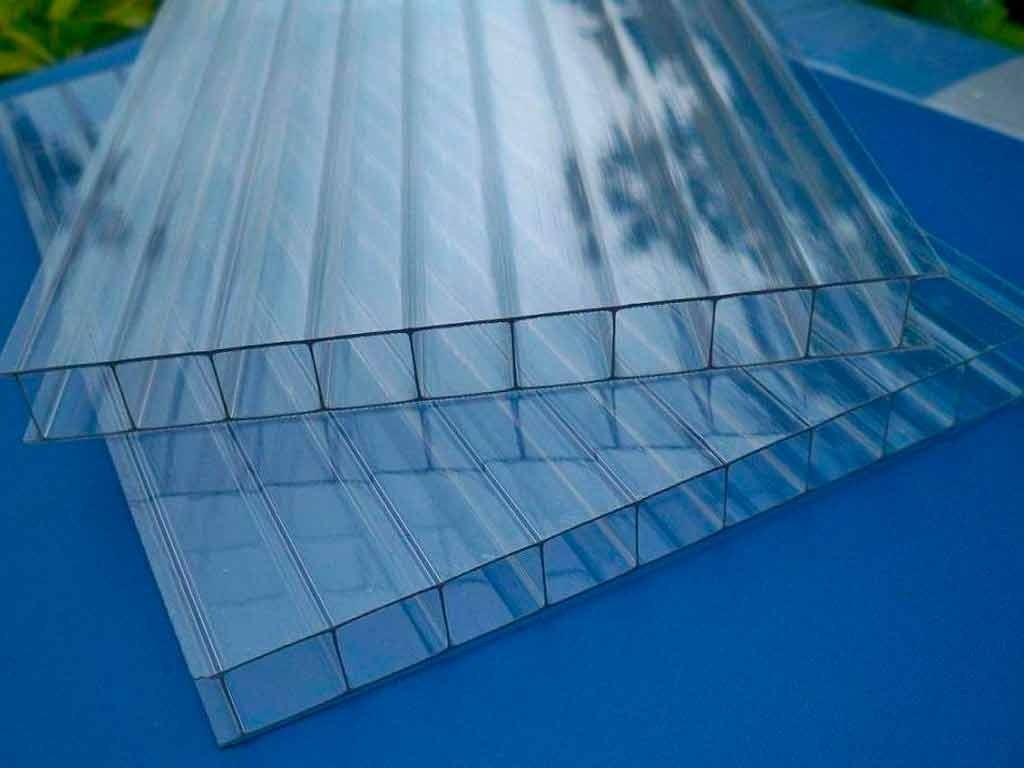

На сегодняшний день выделяют два основных вида материала: монолитный и сотовый. При этом каждый из них имеет свои преимущества и особенности. Как его склеить, можно посмотреть на видео, а также учитывать различные особенности и нюансы процесса монтажа.

Особенности склеивания монолитного поликарбоната

При выборе поликарбоната необходимо учитывать особенности и характер его применения. Для небольших конструкций отличным решением будет монолитный материал. Он отличается от другой продукции высоким уровнем прочности и надежности. В зависимости от конструкции может склеиваться при помощи:

В зависимости от конструкции может склеиваться при помощи:

- клея горячего отвердения;

- силиконового клея;

- полиуретанового клея.

Небольшие изделия или отдельные элементы теплицы можно склеивать с помощью специальных пистолетов, в которых используется клей горячего отвердевания. Специалисты рекомендуют отдавать предпочтение в процессе выбора полиамидным основам, так как они обеспечивают прекрасный результат.

Если планируется создание нагруженной конструкции, которая должна иметь высокий уровень противостояния механическому и атмосферному воздействию, лучше выбрать силиконовый клей, который можно применять без предварительной подготовки и грунтовки поверхности. В таком случае достаточно ее обезжирить, обработав спиртом. Для большего удобства лучше использовать специальную разливочную емкость.

В процессе монтажа теплицы поликарбонат можно сочетать с другими строительными материалами, например, стеклом, металлом, пластиком. Если необходимо добиться максимального уровня прочности соединенных монолитных элементов от воздействия химических средств, лучше выбрать двукомпонентный полиуретановый клей. В таком случае конструкция теплицы будет не только функциональной, но и надежной.

Если необходимо добиться максимального уровня прочности соединенных монолитных элементов от воздействия химических средств, лучше выбрать двукомпонентный полиуретановый клей. В таком случае конструкция теплицы будет не только функциональной, но и надежной.

Способы склеивания сотового материала

Использование данного вида поликарбоната в процессе монтажа теплицы имеет такие преимущества, как:

- надежность и устойчивость;

- длительный срок эксплуатации;

- доступность.

Чтобы добиться аккуратного внешнего вида теплицы, необходимо использовать технологию склеивания отдельных элементов сотового материала в одну конструкцию. Для этого специалисты рекомендуют использовать специальный клей и панели. Процесс склеивания не требует дополнительных инструментов или особых навыков, достаточно нанести выбранную массу на поверхность поликарбоната и прижать листы между собой до застывания. Для большего удобства можно воспользоваться пистолетом, который сделает процесс нанесения клеящего вещества более простым.

Стоит учитывать, что застывание происходит очень быстро. Листы сотового материала можно соединить в одну конструкцию при помощи растворителя, в основе которого этилхлорид или метиленхлорид. Созданная таким способом теплица будет иметь эстетичный внешний вид и при этом высокий уровень прочности.

Подготовка к процессу склеивания

Для получения хорошего результата, который сохраниться в первоначальном виде на протяжении длительного эксплуатационного периода, важно ответственно подойти к подготовке. Специалисты рекомендуют предварительно обработать поликарбонат, чтобы в процессе склеивания не отвлекаться. Также желательно позаботиться о наличии всех необходимых инструментов. Для клея лучше использовать специальный пистолет, при помощи которого процесс монтажа будет значительно проще, а результат максимально аккуратный. Также это позволит добиться более высокого качества созданной конструкции, что немаловажно в процессе эксплуатации.

Критерии выбора поликарбоната для теплицы

Внешний вид листов поликарбоната практически одинаковый, однако в процессе выбора материала, необходимо убедиться в его качестве. Он должен быть максимально прочным, при этом достаточно прозрачным, чтобы в теплицу проникал солнечный свет и тепло. Также стоит проверить качество защитного слоя, так как от этого зависит срок службы поликарбоната. При грамотном и ответственном подборе можно обеспечить отличное качество и надежность теплицы независимо от погодных условий на долгие годы.

Он должен быть максимально прочным, при этом достаточно прозрачным, чтобы в теплицу проникал солнечный свет и тепло. Также стоит проверить качество защитного слоя, так как от этого зависит срок службы поликарбоната. При грамотном и ответственном подборе можно обеспечить отличное качество и надежность теплицы независимо от погодных условий на долгие годы.

Поликарбонат часто применяется при сооружении навесов, теплиц, козырьков и иных конструкций. Для масштабных проектов применяются всевозможные крепежные детали, но в небольших постройках проще обойтись склейкой. Из данной статьи вы узнаете, как подобрать клей для поликарбоната.

Классификация

Промышленность выпускает несколько видов клея, подходящего для строительства. Разные клеящие смеси отличаются друг от друга целым рядом характеристик:

- простота использования;

- вязкость;

- принцип действия;

- скорость застывания и крепость склейки;

- устойчивость к колебаниям температур;

- водонепроницаемость.

Не выпускают специфического клея, применяемого исключительно для поликарбоната. Строители используют составы, ориентированные на скрепление пластика и иных полимеров. Такие составы содержат:

- полиамид;

- полиуретан;

- акрилат и его разновидности;

- уксусная кислота;

- этиленвинилацетат;

- силикон.

Силиконовый клей считается самым популярным среди своих аналогов

В составе клея могут быть один или несколько компонентов. Однокомпонентные используют при возведении легких конструкций, которые не будут испытывать серьезные механические нагрузки. В более сложных ситуациях применяются многокомпонентные.

Для работы с поликарбонатом подходят не все клеящие вещества. К примеру, следует избегать составов, в основе которых содержится дихлорэтан, щелочь и прочие растворители – агрессивная «химия» вредит скрепляемым полимерным поверхностям, меняя структуру, цвет или же просто не обеспечивает требуемой крепости соединения.

Дадим краткую характеристику наиболее популярным составам:

Пошаговая инструкция по склеиванию

Чтобы получить прочную и надежную сцепку материалов, обе соединяемые поверхности очищают от грязи и обезжиривают с помощью изопропилового спирта.

Для нанесения клея используют термопистолеты и другие приспособления – тюбики, шприцы и т. д. Перед началом работ нужно решить, как лучше скрепить конструкции.

Есть два варианта:

- Внахлест. Используется, если требуется высокая надежность и прочность.

- Встык. Применяется для конструкций, которые не будут испытывать больших нагрузок, а также в ситуациях, когда важен внешний вид постройки.

Поликарбонат с поликарбонатом склеивают, используя любой однокомпонентный состав. Но если нужно соединить поликарбонат с иным материалом, например, металлом, применяется лента, имеющая две клеящие стороны, на каждую из которых нанесен свой состав.

Двухсторонняя акриловая лента может нести на себе прозрачный и цветной состав. С ее помощью удается скреплять поликарбонат с пластиком, деревом, стеклом или металлом.

Двухсторонняя акриловая лента поможет скрепить поликарбонат с различными материалами

Особенности клея горячего затвердевания

При склеивании поликарбонатных элементов хорошо показал себя полиамидный клей горячего отвердения. Для работы приходится применять термопистолет с клеевыми стержнями, которые различаются для разных моделей пистолетов.

Для работы приходится применять термопистолет с клеевыми стержнями, которые различаются для разных моделей пистолетов.

Процесс заключается в следующем:

- стержни нагреваются и начинают плавиться;

- расплавленная масса в нужных дозах наносится на обрабатываемую поверхность (чистую и обезжиренную).

В результате получается прочная склейка, выдерживающая сильные физические нагрузки. Полиамид требует нагрева в 150 °C. Недостаток – в условиях повышенной влажности прочность со временем ухудшается.

Склейка поликарбонатных листов с помощью термопистолета сделает постройку очень прочной

Плюсы и минусы клея холодного затвердевания

Клеем, который не нужно разогревать перед работой, скрепляют легкие конструкции. Такая склейка имеет опрятный вид, шов обладает высокой прочностью. Промышленность выпускает разные варианты клея для сотового и монолитного поликарбонатов. Подобрать можно как прозрачный состав, так и белый. Главный недостаток использования – сложность нанесения состава, для чего приходится использовать различные приспособления.

Если будущая конструкция будет испытывать повышенную эксплуатационную нагрузку, при монтаже поликарбонатных листов используются более серьезные механические крепежные элементы: саморезы и термошайбы . Но и в таких ситуациях клею тоже найдется место. Его применяют как состав для герметизации стыков, особенно это востребовано при работе с пористым сотовым поликарбонатом. Заделывая клеем участки соединения, удается снизить риск проникновения влаги и грязи.

Поликарбонат — уникальный по своим характеристикам строительно-отделочный материал с высокой светопроникающей способностью.

Эти легкие панели выдерживают сильные ветровые и снеговые нагрузки, поэтому они незаменимы при сооружении теплиц, козырьков, навесов, ограждений и прочих конструкций.

Еще одно преимущество сотового и листового поликарбоната — удобство обработки и легкость монтажа. Однако при изготовлении навесов сложных форм и других элементов часто требуется соединить несколько деталей из поликарбоната.

Самым простым решением в данном случае станет использование специальных соединительных профилей, однако для более надежного крепления листов лучше воспользоваться технологией склеивания.

О выборе клея для поликарбоната и правилах его применения расскажем в данном обзоре.

Клей для сотового и монолитного поликарбоната — обзор лучших вариантов

При склеивании листов поликарбоната важно не только добиться прочности и эластичности клеевого шва, но и сохранить прозрачность материала. В этом отношении клеи, основанные на растворителях, не подходят.

Агрессивное воздействие таких составов снизит прозрачность в месте соединения и сделают его более хрупким.

Оптимальным решением в данном случае станут составы на основе полиуретана, которые обладают вязко-эластичными свойствами.

Если требуется высокая прочность соединения, а также сохранение ударной, химической стойкости и высокой прозрачности материала, производители поликарбоната рекомендуют использовать профессиональные полиуретановые клеи фирмы Engineering Chemical Ltd

— НЕ 17017 или НЕ 1908

.

Это идеальный двухкомпонентный прозрачный клей для склеивания листов монолитного и сотового поликарбоната, который гарантирует идеальный результат. Единственный недостаток такого клея — высокая цена, да и найти его в свободной продаже в нашей стране очень проблематично.

- Неплохой альтернативой станет более доступный COSMOPLAST MS 460 от фирмы WEISS — однокомпонентный клей-герметик на основе особого MS-полимера.

Клей имеет хорошую связывающую силу, обеспечивает прочное и в то же время эластичное соединение после отверждения. Состав устойчив к воздействию УФ-лучей и неблагоприятных погодных условий.

- COSMOFEN PMMA — удобный в использовании однокомпонентный клеящий состав на основе метилметакрилата. Основное его предназначение — склеивание изделий из акрила и оргстекла, однако подходит и для работы с поликарбонатом.

- Еще один достойный вариант — ACRIFIX 190 (акрификс 190)

— современный двухкомпонентный реакционный клей на основе полиуретана.

Действует после смешивания входящих в комплект компонентов А и В в равных долях. Готовый клей получается вязкоупругим и прозрачным.

Действует после смешивания входящих в комплект компонентов А и В в равных долях. Готовый клей получается вязкоупругим и прозрачным. - Если сохранение идеальной прозрачности клеевого шва не принципиально, то можно использовать силиконовый клей для сотового поликарбоната Q3-7098 английской фирмы Dow Corning Ltd .

Как правильно склеить поликарбонат

Рассмотрим процесс склеивания листов поликарбоната между собой на примере использования клея COSMOFEN PMMA.

Вся работа осуществляется в несколько последовательных этапов:

- Подготовка поверхностей. Перед началом работы следует очистить склеиваемые поверхности от жира, грязи, пыли, влаги и других загрязнителей. Очистку рекомендуется проводить с помощью безворсовых салфеток и специального очистителя COSMOFEN 20. Для очистки и обезжиривания также подойдет изопропиловый спирт.

- Нанесение клея

. COSMOFEN PMMA рекомендуется наносить змейкой на одну из склеиваемых поверхностей непосредственно из тюбика.

- Склеивание листов . Сразу же после нанесения следует склеить сотовый поликарбонат между собой (максимальное время открытой выдержки — 60 секунд). Склеиваемые элементы при необходимости можно дополнительно зафиксировать грузом. Подвергаться нагрузкам клеевой шов может уже через 16 часов.

Частый вопрос — как заделать трещины и проколы в сотовом поликарбонате?

Для этого можно воспользоваться прозрачным силиконовым герметиком.

При этом перед началом работы из полостей поликарбоната удаляют (выдувают компрессором) воду и пыль, обрабатывают края, чтобы не было задиров и заусенцев, после чего аккуратно вводят в каждое отверстие силиконовый герметик с помощью монтажного пистолета.

Для заделки небольших повреждений также можно использовать специальную герметизирующую ленту.

ВИДЕО ИНСТРУКЦИЯ

Как снять излишки клея с поликарбоната?

Удаление акрилового или полиуретанового клея с поверхности поликарбоната может проводится путем скатывания клеевой пленки сразу после обнаружения подтеков.

Поликарбонаты склеивание — Справочник химика 21

Краткие сведения о склеивании таких пластиков, как поли-метилстирол, полиформальдегид, поликарбонаты и другие» , приведены в табл. 164 (см. стр. 326). [c.325]Стекло используется не только в качестве конструкционного материала, но и в производстве стеклопластиков. В обоих случаях важна хорошая адгезия к полистирольным, эпоксидным, полиамидным и АБС-пластикам, поликарбонатам и др. Стекло в листах или формованных изделиях можно склеивать сразу после обезжиривания, иногда после шлифовки и обезжиривания. Для склеивания рекомендуются полиуретановые, эпоксидные и цианакрилатные клеи. [c.83]

Детали из поликарбоната можно соединять между собой или с другими материалами (металлы, дерево, резина, полимеры) с помощью болтов, клепки, склеивания, сварки плавлением, сварки давлением. [c.228]

Склеивание. Поликарбонат можно склеивать с различными материалами. Для соединения деталей из поликарбоната используют растворители [19, 21]. Для соединения поликарбоната с другими [c.229]

Поликарбонат можно склеивать с различными материалами. Для соединения деталей из поликарбоната используют растворители [19, 21]. Для соединения поликарбоната с другими [c.229]

Иногда для склеивания используют растворы поликарбоната в метиленхлориде. Концентрация поликарбоната в растворе не должна превышать 1—8% [19]. При [c.229]

Клеи, используемые для склеивания поликарбоната, не требуют, как правило, отверждения при повышенных температурах. Силиконовые и полисульфидные клеи позволяют склеивать поликарбонат со многими материалами, при этом достигается очень прочное склеивание. Такие клеевые швы могут работать при температуре от —70 до 200 °С. Для склеивания поликарбонатов используют также полиамидные клеи в виде расплавов. Нагретый расплав клея образует шов большой прочности уже через несколько секунд. Прочность шва значительно уменьшается при температуре 100°С. Эти клеи склонны также к холодному течению под действием длительных нагрузок при комнатной температуре. [c.231]

[c.231]

На рис. 65 показано несколько ти-I/ пов соединений, рекомендуемых при склеивании поликарбоната. Соедине- [c.229]

Е —вероятно, эластомерная система двухкомпонентный специально для склеивания поликарбонатов (эластичный шов) [c.146]

Методом выдувания получают полые изделия емкостью от 5 мл до 20 л. Поликарбонаты поддаются штамповке, прокатке, вытяжке, сварке (ультразвуком), резке и склеиванию-с помощью растворителей. [c.252]

При производстве кинофотоматериалов и в процессе использования возникает необходимость их склеивания. В состав клеев обычно входят растворитель основы, разбавитель, снижающий до необходимой степени активность растворителя, и в некоторых случаях добавляют полимерное вещество. Ввиду того, что поликарбонат растворим во многих растворителях, склеивание поликарбонатных пленок не представляет больших затруднений. Например, две поликарбонатные пленки могут быть склеены смесью дихлорэтана или метиленхлорида (растворитель) с ацетоном (разбавитель). Для полиэтилентерефталатных пленок [c.565]

Для полиэтилентерефталатных пленок [c.565]

Большая группа один тип специально для склеивания поликарбонатов Замазки анаэробного типа [c.146]

Из клеев для склеивания поликарбонатов рекомендуются цианакрилатные, однако прочность шва в этом случае ниже, чем при использовании растворителей или клеев на растворителях. Однако при склеивании клеями нет необходимости в давлении и высоких температурах, подгонка склеиваемых частей не должна быть очень точной. Этим способом можно склеивать поликарбонаты и с другими конструкционными материалами. Используя подходящие отвердители, можно достигнуть конечной прочности за 45—120 мин. Это время можно еще сократить, повысив температуру. Кроме цианакрилатных клеев используют [c.176]

Теплостойкость соединений пластмасс, в большинстве случаев такая же, как теплостойкость субстрата. Поэтому для оценки теплостойкости с точки зрения условий работы клеевого шва достаточно знать теплостойкость склеиваемого материала.

Только при склеивании пластмасс с высокой теплостойкостью следует уделять особое внимание выбору клея. Это касается, например, поликарбонатов, но главным образом слоистых материалов. Однако, если при этом применяются клеи на основе тех же полимеров, что и субстрат, то никаких проблем не возникает. [c.167]

Только при склеивании пластмасс с высокой теплостойкостью следует уделять особое внимание выбору клея. Это касается, например, поликарбонатов, но главным образом слоистых материалов. Однако, если при этом применяются клеи на основе тех же полимеров, что и субстрат, то никаких проблем не возникает. [c.167]Поликарбонаты применяют в приборостроении, но чаще всего в производстве товаров широкого потребления. Следовательно, все чаще появляется необходимость в их склеивании. Поскольку поликарбонаты характеризуются высокой теплостойкостью, жесткостью и высокой температурой плавления, сварка их очень сложна, а сварка с помощью ультразвука вообще невозможна. Склеивать поликарбонаты можно растворителями, клеями на растворителях, эпоксидными, полиуретановыми, каучуковыми модифицированными и другими клеями. [c.176]

Подготовка поликарбонатов к склеиванию проста и состоит в устранении загрязнений и точной подгонке склеиваемых поверхностей, так как из-за высокого модуля упругости неравномерный клеевой шов может привести при действии сдвигающих усилий к отслаиванию. Поликарбонаты очищают обезжиривающими средствами, которые не растворяют субстрат, не содержащими ароматических соединений, например фракциями бензина или водными растворами изопропанола. Растворители, такие как метиленхлорид, этиленхлорид из-за их высокой летучести используют для склеивания небольших площадей. Их наносят на 5—10 с, после чего склеиваемые поверхности складывают и в зафиксированном виде прессуют под давлением 0,3—1 МПа при 80—90 °С в течение 6 ч. При комнатной температуре конечная прочность достигается через 120 ч повышение температуры до 120 °С сокращает это время до 5 ч. Если склеивание проводили при комнатной температуре, то шов длительное время чувствителен к ударам. Это имеет место и при использовании клеев, которые представляют собой 8%-ные растворы поликарбоната в указанных растворителях. Прочность полученных таким образом соединений близка к прочности субстрата. [c.176]

Поликарбонаты очищают обезжиривающими средствами, которые не растворяют субстрат, не содержащими ароматических соединений, например фракциями бензина или водными растворами изопропанола. Растворители, такие как метиленхлорид, этиленхлорид из-за их высокой летучести используют для склеивания небольших площадей. Их наносят на 5—10 с, после чего склеиваемые поверхности складывают и в зафиксированном виде прессуют под давлением 0,3—1 МПа при 80—90 °С в течение 6 ч. При комнатной температуре конечная прочность достигается через 120 ч повышение температуры до 120 °С сокращает это время до 5 ч. Если склеивание проводили при комнатной температуре, то шов длительное время чувствителен к ударам. Это имеет место и при использовании клеев, которые представляют собой 8%-ные растворы поликарбоната в указанных растворителях. Прочность полученных таким образом соединений близка к прочности субстрата. [c.176]

В качестве растворителей можно использовать также хлороформ, диоксан и тетрахлорэтан. С их помощью поликарбонаты можно склеивать с другими растворимыми пластмассами. Ароматические углеводороды, их высшие эфиры и другие производные для склеивания поликарбонатов непригодны. Кетоны, эфиры, спирты и алифатические углеводороды действуют как оса-дители или вызывают растрескивание субстрата под нагрузкой и пригодны только в качестве обезжиривающих средств. [c.176]

С их помощью поликарбонаты можно склеивать с другими растворимыми пластмассами. Ароматические углеводороды, их высшие эфиры и другие производные для склеивания поликарбонатов непригодны. Кетоны, эфиры, спирты и алифатические углеводороды действуют как оса-дители или вызывают растрескивание субстрата под нагрузкой и пригодны только в качестве обезжиривающих средств. [c.176]

Кроме процессов, описанных в гл. 2, применяют еще травление горячим хлор фенолом. После химической активации полиформальдегид можно склеивать эпоксидными клеями, получая соединения вполне удовлетворительной прочности. Наилучщие результаты достигаются при использовании модифицированных клеев. В литературе появились упоминания о склеивании полиформальдегида клеями на основе ненасыщенных полиэфиров, иногда фенольных смол. Хорошие результаты достигнуты при использовании цианакрилатов, главным образом при склеивании поликарбонатов с металлами. Однако прочность соединений во всех случаях не превышает 10% прочности полиформальдегида. Поэтому полиформальдегид склеивают редко. [c.177]

Поэтому полиформальдегид склеивают редко. [c.177]

Поликарбонаты. Для склеивания поликарбонатов с металлами используют эпоксидные и полиуретановые клеи можно применять и клеи-расплавы, модифицированные алкилфенольными смолами. Наиболее высокая прочность при сдвиге при склеивании с поликарбонатами черных металлов достигается при использовании цианакрилатных клеев — до 12 МПа (в случае эпоксидных — до 10 МПа, полиуретановых — до 7 МПа). Ударная вязкость соединений, склеенных цианакрилатными или [c.190]

Рассмотрены структура, способы синтеза и переработки поликарбонатов, а также области их применения в различных отраслях промышленности. Отдельная глава посвящена литью, экструзии, выдуванию, склеиванию, сварке поликарбонатов и получению пленок и волокон из них. Приведен исчерпывающий перечень литературы и патентов. [c.4]

Изделия из поликарбоната на основе бисфенола А можно также склеивать при помощи растворителей или агентов, вызывающих набухание полимера, например дихлорэтана, бензола, стирола или специальных клеев. Однако, если в деталях имеются внутренние напряжения, возникает опасность растрескивания в местах склеивания. [c.224]

Однако, если в деталях имеются внутренние напряжения, возникает опасность растрескивания в местах склеивания. [c.224]

Полиформальдегид предложено склеивать с металлами с помощью клеев на основе нитрильного каучука, эпоксидно-полиамидных и полиэфирных клеев. Для склеивания поликарбонатов могут быть применены цианакрилатные или изоцианатные клеи [122]. [c.368]

Прочное склеивание поликарбоната достигается при применении клеев, не содержащих растворителей, например эпоксидных [21]. При склеивании поликарбоната с металлами целесообразно применять эпоксидные клеи, отверждающиеся при комнатной температуре. При повышенных температурах разность в термических коэффициентах расширения обоих материалов вызывает появление напряжений, которые могут привести к растрескиванию шва и уменьшению прочности. [c.231]

Высокая теплостойкость поликарбоната позволяет использовать его в качестве клея для соединения частей, работающих при температуре выше 100°С [29]. При этом применяют 10%-ный раствор стабилизированного поликарбоната в хлороформе. Очищенные и тщательно отполированные поверхности покрывают слоем клея и оставляют на 1 ч для испарения растворителя. Затем соединяемые поверхности, на которых образовалась по-ликарб.онатная пленка, накладывают друг на друга и помещают в термошкаф при 270 °С под давлением около 14,7-Ю Па на время, достаточное для расплавления полимера. Это время зависит от размеров и удельной теплоемкости соединяемых деталей. По окончании нагревания деталь охлаждают под давлением. Технологию склеивания можно упростить. Поверхности предметов покрывают слоем клея, сушат, помещают в термошкаф при 270 °С, а затем вынимают, накладывают друг на друга и сдавливают. [c.287]

При этом применяют 10%-ный раствор стабилизированного поликарбоната в хлороформе. Очищенные и тщательно отполированные поверхности покрывают слоем клея и оставляют на 1 ч для испарения растворителя. Затем соединяемые поверхности, на которых образовалась по-ликарб.онатная пленка, накладывают друг на друга и помещают в термошкаф при 270 °С под давлением около 14,7-Ю Па на время, достаточное для расплавления полимера. Это время зависит от размеров и удельной теплоемкости соединяемых деталей. По окончании нагревания деталь охлаждают под давлением. Технологию склеивания можно упростить. Поверхности предметов покрывают слоем клея, сушат, помещают в термошкаф при 270 °С, а затем вынимают, накладывают друг на друга и сдавливают. [c.287]

Прозрачное, абразивостойкое, не образующее острых осколков стекло получают при нанесении на пластину из зеркального стекла толщиной (2,5—7) 10 м [луч-ще (2,8—3,5) 10 м] слоя клея толщиной (0,05— 1,0)-10 м и при прессовывании пластины из поликарбоната [толщиной (0,5—2)>10 3 м], на внещнюю часть которой наносят в вакууме слой (510)ж. В качестве клеевого слоя можно использовать сополимер метилметакрилата с этилгексилакрилатом (35 65) [145]. При склеивании поликарбонатных пластин поливинилбути-ральуретановой композицией получают безосколочные стекла [146]. [c.273]

В качестве клеевого слоя можно использовать сополимер метилметакрилата с этилгексилакрилатом (35 65) [145]. При склеивании поликарбонатных пластин поливинилбути-ральуретановой композицией получают безосколочные стекла [146]. [c.273]

Первый тип травления — гладкое травление, к которому можно отнести травление поликарбоната олеумом, мало интересен для целей металлизации, так как он хотя и модифицирует поверхнссть, образуя на ней полярные группы, но не создает благоприятной структуры для образования прочного промежуточного слоя, который обычно и обеспечивает хорошее сцепление металлического покрытия с пластмассой. Гладкое травление можно использовать для подготовки поверхности пластмасс к склеиванию, окрашиванию, лакированию и вакуумной металлизации, так как последняя осуществляется на слой грунтовочного лака, и прочность связи металла с пластмассой зависит от прочности связи с ней слоев лака, как грунтовочного, так и защитного. [c.42]

При склеивании органических стекол, а также некоторых пластмасс (например, на основе поликарбоната) необходимо подбирать клеи, не содержащие растворителя, оказывающего агрессивное воздействие на эти материалы. Наличие таких растворителей в клее может вызвать появление серебра (мелких трещин) на поверхности оргстекла и охрупчивание пластмассовой детали вблизи клеевого шва, в результате чего даже при хорошо выполненном клеевом соединении разрушение происходит при сравнительно небольших нагрузках [349]. Прочные клеевые соединения оргстекла удается получить в случае применения клеев на основе сополимеров метилметакрилата с эфирами акриловой кислоты (клей СММ-1), акрилата самоотверж-дающегося технического (клей АСТ-Т) или бутилакрилата. Эти клеи отверждаются при комнатной температуре [89, с. [c.202]

Наличие таких растворителей в клее может вызвать появление серебра (мелких трещин) на поверхности оргстекла и охрупчивание пластмассовой детали вблизи клеевого шва, в результате чего даже при хорошо выполненном клеевом соединении разрушение происходит при сравнительно небольших нагрузках [349]. Прочные клеевые соединения оргстекла удается получить в случае применения клеев на основе сополимеров метилметакрилата с эфирами акриловой кислоты (клей СММ-1), акрилата самоотверж-дающегося технического (клей АСТ-Т) или бутилакрилата. Эти клеи отверждаются при комнатной температуре [89, с. [c.202]

ПВХ, поликарбонату, полиолефинам, целлофану, бумаге, алюминиевой фольге. Обычно его применяют при сухом способе склеивания, когда одним из компонентов двух- ям трехслойного ламината являетоя полиэтилен. [c.29]

Поверхность деталей из поликарбоната перед склеиванием обезжиривают керосином, гептаном, изопропиловым спиртом, или метанолом и подсушивают при 403 К для удаления влаги [361]. При сильном загрязнении поликарбонат очищают теплой водой, в которую добавлено моющее средство [111]. Прочность склеивания повышается после шлифования поверхности, опескоструива-ния или обработки водяным паром. [c.258]

При сильном загрязнении поликарбонат очищают теплой водой, в которую добавлено моющее средство [111]. Прочность склеивания повышается после шлифования поверхности, опескоструива-ния или обработки водяным паром. [c.258]

Температура травления, как правило, не превышает 40 °С, продолжительность — от 5 до 300 с. Такие растворы можно использовать для травления пластмасс на основе производных целлюлозы, полиэфиров, полиамидов, поликарбонатов и полиуретанов. При необходимости можно обрабатывать и поверхность других пластмасс, например некоторых акрилатов, отвержденных эпоксидных, меламиновых, карбамидных смол и казеиновых пластиков, а также блочного полистирола и его сополимеров с метакрилатами и акрилонитрилом. Этот способ травления пригоден главным образом при склеивании перечисленных материалов с металлами и стеклом и при использовании силано-вых адгезионных грунтов. [c.82]

Японская фирма Toa Gosei Kagaku » разработала новый недорогой синтетический материал аро-наруфа, обладающий чрезвычайно высокими адгезионными свойствами. Склеивание происходит за несколько секунд, что позволяет применять ленточный транспортер при операциях склеивания. Прочность склеивания для пластиков составляет 176 кГ/см , поликарбоната 236 кГ/см2, неопрена 38 кГ/см , неопрена с железом 36 кГ/см . [c.16]

Склеивание происходит за несколько секунд, что позволяет применять ленточный транспортер при операциях склеивания. Прочность склеивания для пластиков составляет 176 кГ/см , поликарбоната 236 кГ/см2, неопрена 38 кГ/см , неопрена с железом 36 кГ/см . [c.16]

Переработка поликарбонатов в изделия производится на стандартном оборудовании, обычном для термопластов. Литье осуществляется при температуре 260—300° С и давлении до 2200 кгс1см , а экструзия — при давлении 1050—1400 кгс/см . Механическая обработка изделий заключается в штамповке, опиловке и полировании. Для сварки пользуются горячим воздухом. Склеивание производится эпок- [c.728]

Ненасыщенные полиэфиры в некоторых случаях могут применяться в качестве клеев. Так например, приклеивание поликарбонатов к стали или алюминию может быть осуществлено с помощью полиэфирстироль-чого клея. После промывки поверхности полимера метанолом и приклеивания к металлу прочность склеивания при сдвиге достигает 131 кгасмР- [131]. [c.753]

[c.753]

Переработка поликарбонатов в изделия производится на стандартном оборудовании, обычном для термопластов. Литье осуществляется при температуре 260—300° С и давлении до 2200 кгс/см , а экструзия — при давлении 1050—1400 кгск.ч-. Механическая обработка изделий заключается в штамповке, опи.ловке и полировании. Для сварки пользуются горячим воздухом. Склеивание производится эпоксидным клеем, составленным из 100 ч. эпоксидной смолы и 40 ч. фталевого ангидрида схватывание длится 24 ч при 120° С. [c.705]

Инструкция по монтажу сотового поликарбоната | Рус-Теплица

Содержание:

I. Подготовка панелей к установке

II. Установка панелей.

III. Радиус арочных конструкций.

IV. Различные методы установки.

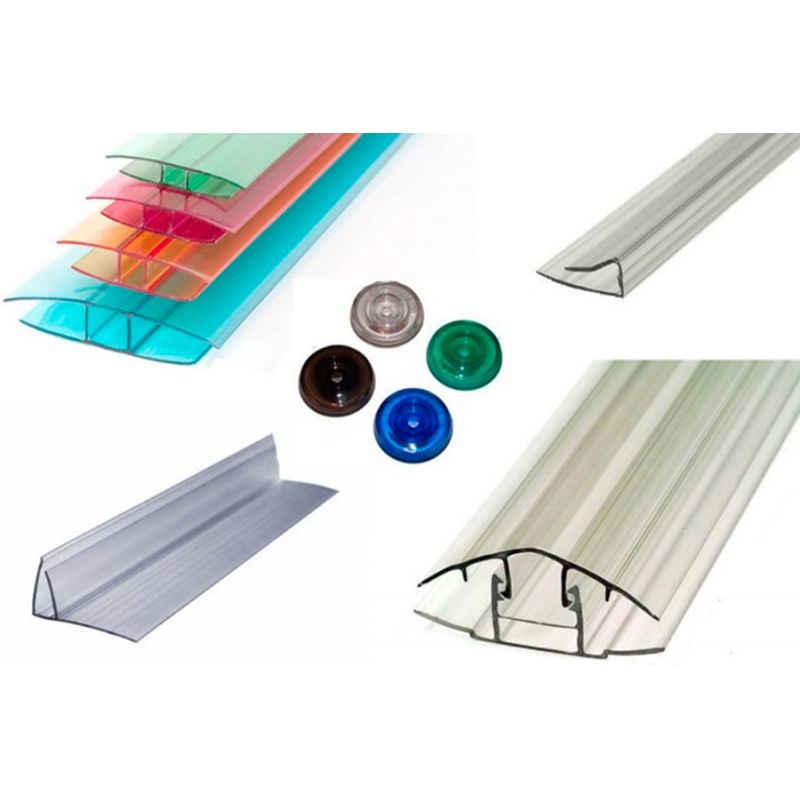

V. Виды профилей и способы соединения и крепления панелей.

ИНСТРУКЦИЯ ПО МОНТАЖУ СОТОВОГО ПОЛИКАРБОНАТА

I Подготовка панелей к установке:

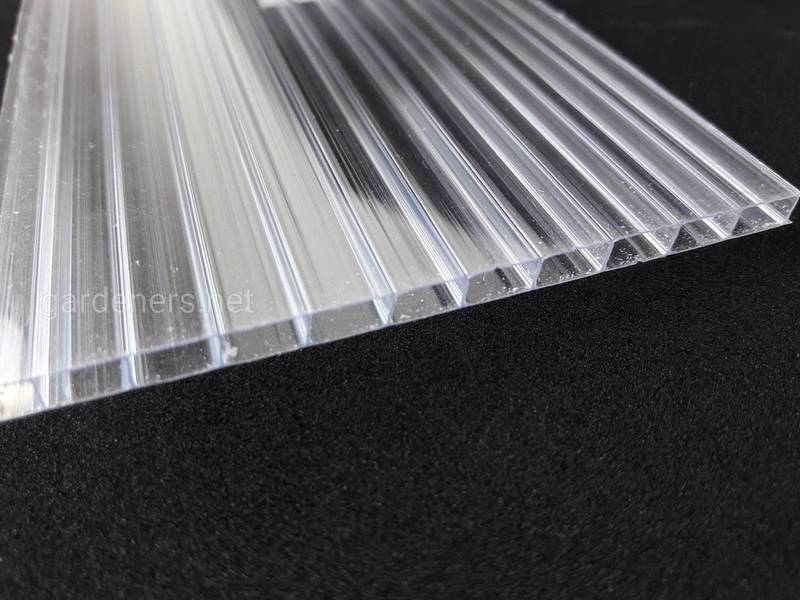

Данная инструкция предоставляет общую информацию по установке и работе с сотовым

поликарбонатом. Из-за некоторых особенностей пустотных поликарбонатных строительных панелей необходимо тщательно подготовиться к их монтажу. Пожалуйста, внимательно прочитайте инструкцию перед началом работы и строго следуйте приведенным ниже рекомендациям, либо обратитесь в специализированное подразделение продавца (изготовителя) за квалифицированной поддержкой по установке и монтажу листов из поликарбоната.

Из-за некоторых особенностей пустотных поликарбонатных строительных панелей необходимо тщательно подготовиться к их монтажу. Пожалуйста, внимательно прочитайте инструкцию перед началом работы и строго следуйте приведенным ниже рекомендациям, либо обратитесь в специализированное подразделение продавца (изготовителя) за квалифицированной поддержкой по установке и монтажу листов из поликарбоната.

А. Панели сотового поликарбоната имеют пленку с двух сторон. Под пленкой с надписями логотипом находится лицевая, имеющая защитный слой, предохраняющий поликарбонат от воздействия ультрафиолетовых лучей. Обратная сторона имеет прозрачную

пленку. Важно! При монтаже надо строго следить, чтобы лицевая сторона была всегда обращена к солнцу. В противном случае срок службы панели может значительно сократиться.

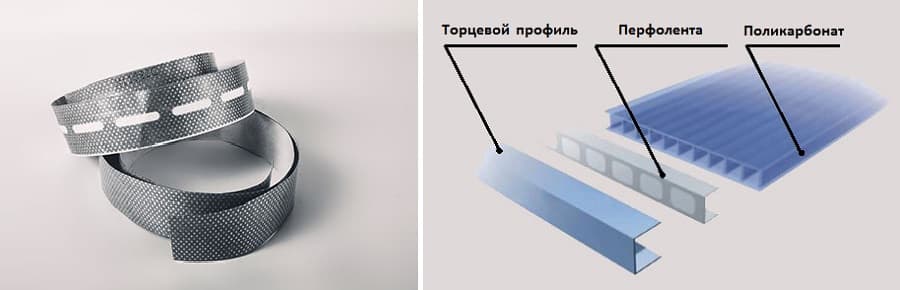

Б. Для герметизации каналов снимите защитную пленку с обоих открытых сторон листов (по ширине листа) на 80>100мм от краев панели, чтобы можно было приклеить алюминиевую, перфорированную или герметизирующую ленту (Рис. 1а). Временную проклейку (скотч) на

1а). Временную проклейку (скотч) на

открытых концах следует удалить перед установкой ленты. Герметизирующая лента клеится по верхнему краю листа, а перфорированная по нижнему. Приклейте ленту вдоль всего открытого края, так чтобы обе стороны панели были проклеены. Убедитесь, что все открытые

концы каналов хорошо проклеены (Рис. 1б). Возможен вариант герметизации с помощью одних торцевых профилей.

В. ЗАПОМНИТЕ: при арочной установке, когда оба открытых конца расположены внизу, приклейте перфорированную ленту на оба конца .

Г. Снимите защиту с краев по длине листа, с обеих сторон панели на 80>100мм, подготовив таким образом, панель к вставке в соединительные профили или раму.

Д. Для установки снимите только нижнюю прозрачную защитную пленку. Преждевременное снятие защитной пленки может привести к повреждению панели.

Е. Только когда установка полностью закончена, можно снять верхнюю лицевую защитную пленку. Если этого не сделать, в дальнейшем защитную пленку будет сложнее удалить, т.к. она подвержена коррозии под воздействием тепла и света.

Если этого не сделать, в дальнейшем защитную пленку будет сложнее удалить, т.к. она подвержена коррозии под воздействием тепла и света.

Рисунок 1 а. Частичное или полное удаление защитного покрытия до и после установки | Рисунок 1 б. Наклейка герметизирующей ленты (вверху) и перфорированной ленты (внизу). |

Лента для полной герметизации.

Применяется для запечатывания верхней, приподнятой стороны ската поликарбонатной кровли, для защиты от осадков. Назначение ленты — исключить попадание внутрь сот прямой атмосферной влаги (дождя, снега, льда) Перфорированная лента с микрофильтром для защиты от загрязнений. Применяется для защиты нижней грани листа поликарбонатной кровли. Воздушный фильтр перфорированных лент, с размером пор 40 микрон, препятствует проникновению пыли и грязи в соты поликарбоната. Назначение ленты — выполняет дренажные функции, пропуская влагу, скопившуюся в продольных каналах сотового поликарбоната.

Воздушный фильтр перфорированных лент, с размером пор 40 микрон, препятствует проникновению пыли и грязи в соты поликарбоната. Назначение ленты — выполняет дренажные функции, пропуская влагу, скопившуюся в продольных каналах сотового поликарбоната.

| Рисунок 1В Установка U — образных торцевых профилей. |

Ж. Для лучшей герметизации панелей рекомендуем совместно с лентами использовать U-образный или F-образный поликарбонатный профиль (Рис. 1 в). Для лучшего отвода воды с нижнего края панели необходимо в нижнем профиле просверлить дренажные отверстия диаметром 2-3 мм с шагом 300 мм.

II. Установка панелей.А. Панели устанавливаются сотовыми каналами: 1). В направлении арочной поверхности. РиС. 2а, — покрытие сводов, куполов. Рисунок 2а. Арочное покрытие. 2). Вертикально (окна, стены), см. рис. 2б. Но в сухих помещениях возможно и горизонтальное расположение каналов.

| Рисунок 2б. Вертикальное покрытие. |

Б. Смежные концы панелей должны крепиться к несущей конструкции в соответствии с системой покрытия при помощи профилей различных типов (рис. 2в)

В. При установке панелей в горизонтальное положение, угол наклона должен быть не менее 5° (9 см на 1 метр длины листа). Чем круче наклон, тем лучше сток дождевой воды и самоочистка, кроме того, это снижает риск просачивания воды и грязи в соединения и под крепежные болты, а также снижает визуальный эффект прогиба нижнего края панели (рис. 2в).

Рисунок 2в. Плоское скатное покрытие. III. Радиус арочных конструкций.Панели сотовго поликарбоната можно согнуть как слегка, так и скрутить до минимально допустимого радиуса, при этом отпадает надобность термической обработке листов, и используются только присущие поликарбонатам свойства. IV Различные методы установки: Уровень допустимого прогиба панелей поликарбоната варьируется между 1/20 — 1/25 (против 1/100 — 1/200 для стали и стекла.) Даже при большем прогибе не существует реальной опасности обрушения, но выбранная толщина листа должна минимизировать риск выхода края панели из опоры из-за излишнего прогиба. |

Табл. 1 Допустимый радиус скручивания для арочного покрытия. |

1. Плоская кровля.

Данная система крепежа более проста, т.к. не требует промежуточного крепления, здесь используются длинные панели, которые крепятся в нужном месте двумя профилями по обоим про-дольным краям панели. Данная система крепежа менее прочная и допустимая ширина между про-летами ограничена (панель более уязвима перед нагрузками, края легче могут выйти из опоры, особенно это касается более тонких панелей) Если ширина панели не кратна ширине целого листа, то возможно появление отходов, что ведет к удорожанию строительства. Рисунок З.

Рисунок З.

Рисунок 3. Двухсторонее креплениею

Двустороннее арочное крепление:

1). Панели поликарбоната можно согнуть в арку до минимально допустимого радиуса (см. параграф IV) без механических повреждений поверхности. Более того, внутреннее давление, которое возникает при сжатии, придает конструкции дополнительную прочность и жесткость (рисунок 4). 2). Чем меньше радиус сжатия (вплоть до минимально допустимого), тем выше жесткость конструкции.

Рисунок 4. Арочное крепление

Б. «Обшивка кровли» способ установки:

1. Плоская кровля Это более простой и практичный способ установки, схожий с тем, что используется для обычных листов гофрированного металла (рисунок 5). Здесь возможно применение более длинных и широких панелей поликарбоната. Длина может быть настолько большой, насколько это возможно без излишней деформации перепада температур. Панели поликарбоната укладываются на обрешетку сотами по направлению склона, перпендикулярно обрешетинам. Расстояние между обрешетинами определяется характеристиками грузоподъемности и прогиба для данного вида панели. Панели присоединяются друг к другу с помощью длинных

Панели поликарбоната укладываются на обрешетку сотами по направлению склона, перпендикулярно обрешетинам. Расстояние между обрешетинами определяется характеристиками грузоподъемности и прогиба для данного вида панели. Панели присоединяются друг к другу с помощью длинных

соединительных элементов.

Рисунок 5.

2. Способ «обшивка кровли» в арочной конструкции. (Рис. 6)

Рис. 6 Схематическое изображение типичного способа «обшивки кровли» в арочной конструкции.

Г. Продольно-поперечный способ

В настоящее время широкое распространение получил способ крепления попикарбоната, когда несущие конструкции (стропила и прогоны) лежат в одной плоскости (рис. 7). Расстояния между стропилами (величина В) принимаются кратными стандартной ширине листа (А), т.е. 2100; 1050 или 700 мм. А расстояния между прогонами (величина С) в зависимости от типа листа и расчетной нагрузки. Крепление панелей производится с помощью соединительных профилей различных типов и термошайб. Справедливо это и для арочных конструкций.

Справедливо это и для арочных конструкций.

Схема покрытия сотовым поликарбонатом (Рис. 7)

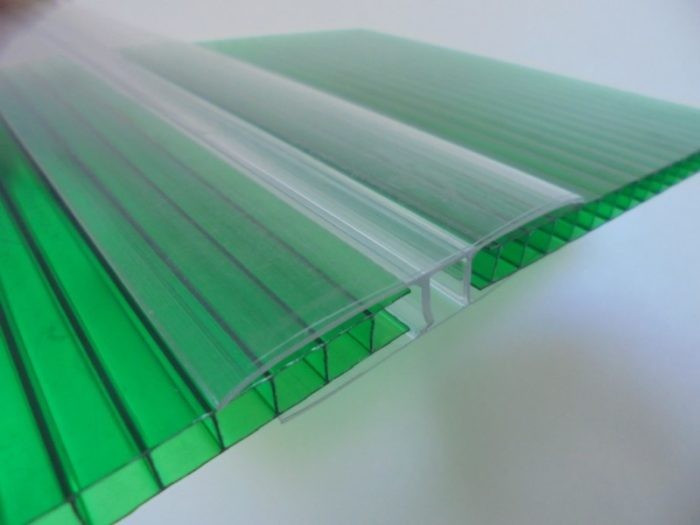

V Виды профилей и способы соединения и крепления панелей (маркировка «НР»)

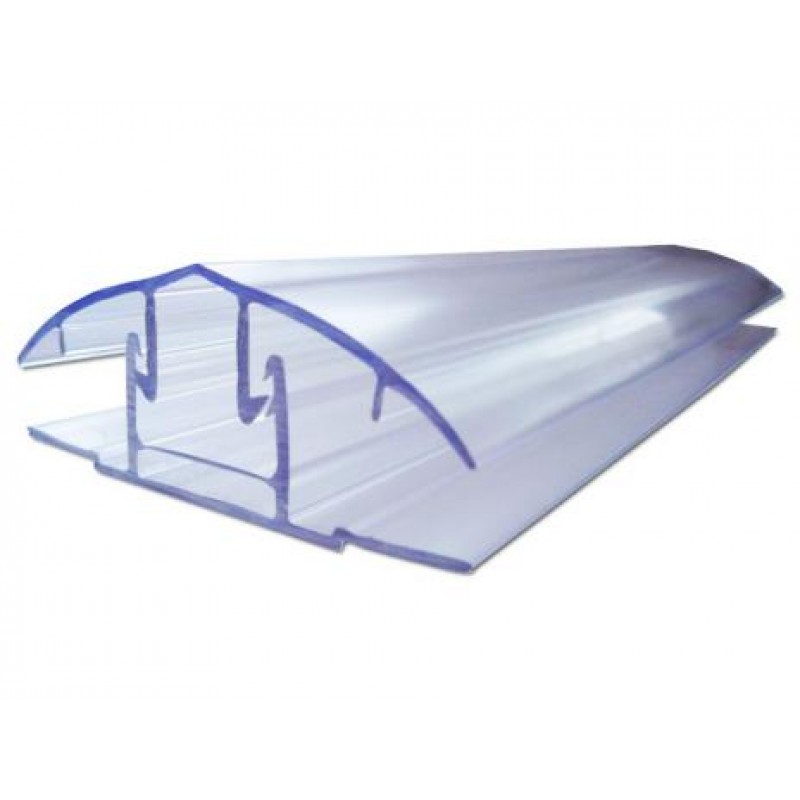

А. Типичный поликарбонатный соединительный профиль повернутая «Н»:

Края панели с обеих сторон вставляются в профиль, а панели с обеих сторон крепятся к конструкции вдоль обрешетин с помощью болтов примерно 50-бОмм в длину. Для лучшей герметизации возможно применение силиконовых герметиков но это чревато сильными загрязнениями. (Рис. 8) Примечание: сам соединительный профиль к обрешетке не крепится.

Рисунок 8. Типичный (неразъемный) поликарбонатный соединительный профиль (повернутая “Н”)

Б. Торцевой поликарбонатный U-образный профиль (маркировка «ИР»).

Предназначен для защиты и закрытия торцов панелей сотового поликарбоната как при вертикальном, так и при арочном покрытии. (Рис. 9)

(Рис. 9)

Рисунок 9.

VI Соединительный — разъемный профиль (маркировка «НСР»)

А. Двухсоставной (разъемный) поликарбонатный соединительный профиль включает в себя:

1) более ровную нижнюю часть (базу), обычно более жесткую, чем верхняя часть (крышка), на которой помещаются концы соединяемых поверхностей. Обычно база крепится к обрешетки нам через центр с помощью шурупов, при этом оба конца панели свободны, что позволяет ей беспрепятственно скользить в процессе теплового расширения или сжатия. 2) верхняя часть (крышка), обычно, более подвижная, чем база, крепится к нижней части нажатием руки или механическим давлением. Такой способ просто и надежно, особенно в арочных конструкциях скрепляет панели.

Рисунок 10. Двухсоставной поликарбонатный соединительный профиль ( разъемный )

Б. Угловой поликарбонатный профиль.

Предназначен для соединения панелей под прямым углом. (Рис. 11).

В. Коньковый поликарбонатный профиль. (Рис. 12.)

Предназначен для соединения панелей в коньковых конструкциях.

Г. Пристенный поликарбонатный F-образный профиль.

Предназначен как для закрытия торцов панелей, так и для крепления краев панелей к основанию. (Рис. 13).

Примечание: профиля также имеют защитный слой от УФ излучения. Он нанесен на лицевую сторону (короткая полка).

Д. Металлические соединительные профили. Металлические соединительные профили образуют наибольшую группу соединительных профилей. (Рис. 14а) Они различны по дизайну и изготовлены из алюминия/стали, используются в любом виде работ. Некоторые из них снабжены встроенными водоотводами, неопреновыми каучуковыми уплотнителями, внутренними скрепляющими болтами и красивой отделкой для изысканных конструкций. При ширине несущих профилей не менее 60 мм возможно использование вместо базы специальной резиновой или неопреновой ленты, что ведет к снижению стоимости строительства (Рис. 14б).

При ширине несущих профилей не менее 60 мм возможно использование вместо базы специальной резиновой или неопреновой ленты, что ведет к снижению стоимости строительства (Рис. 14б).

Рисунок 14а.

Схема крепления СПК с помощью алюминиевой прижимной планки и резиновой ленты.

Е. Межпанельное соединение.

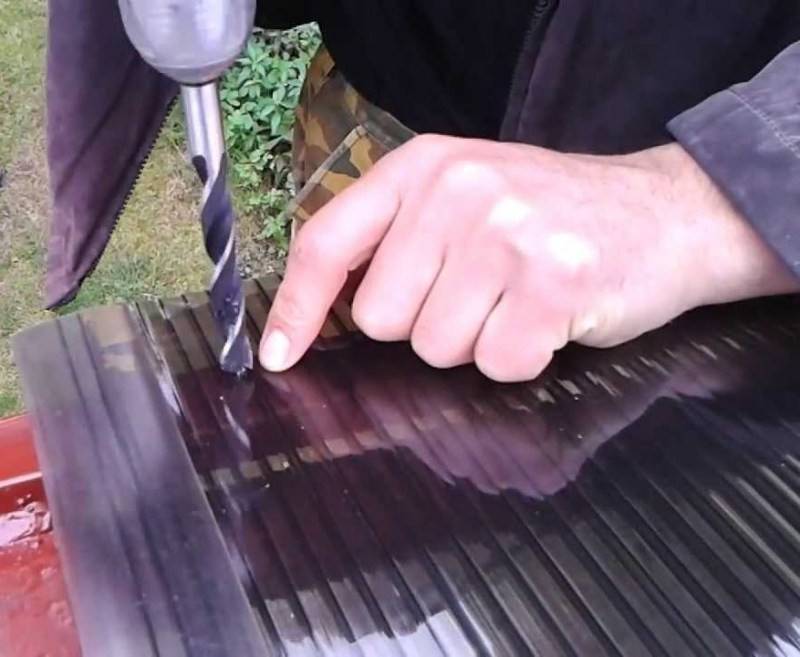

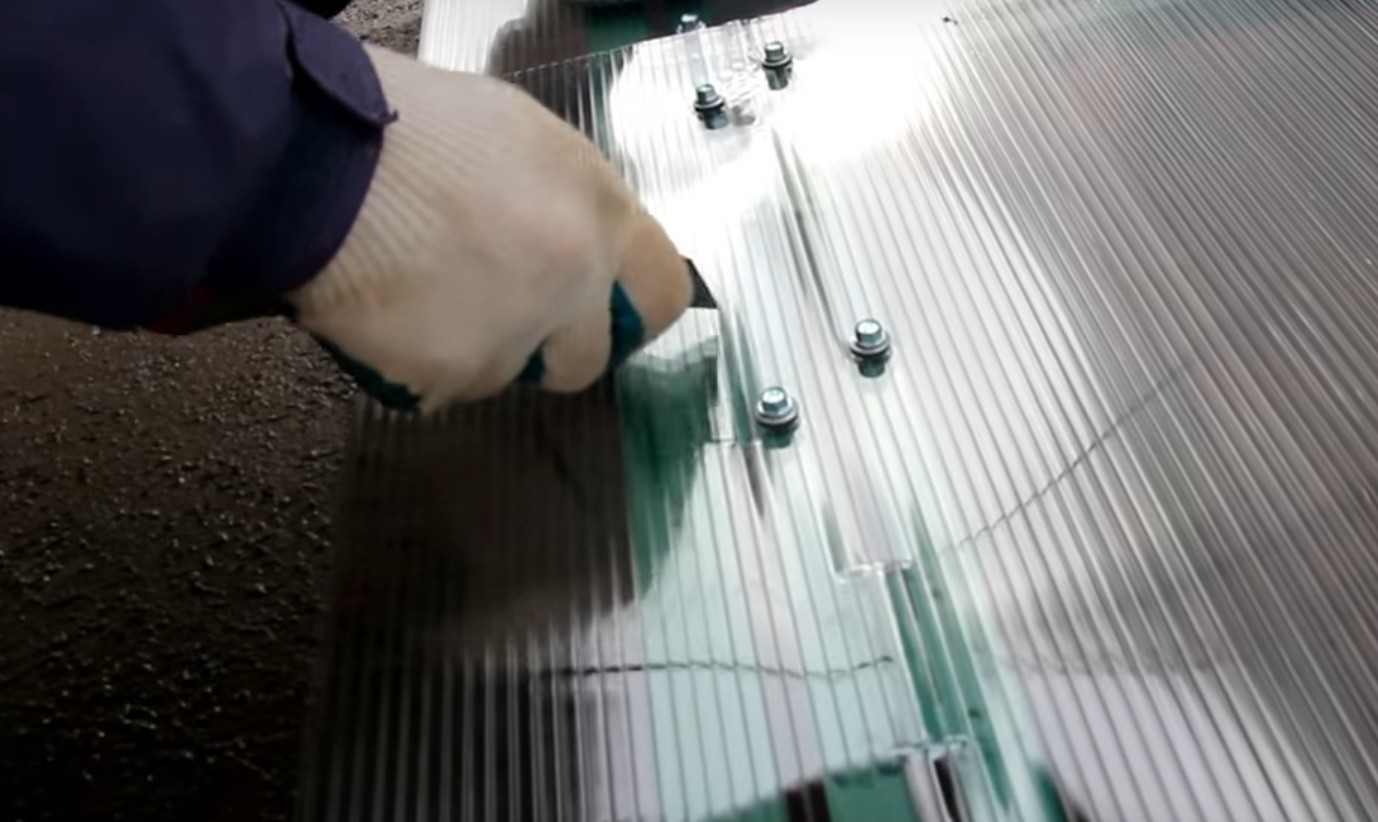

1) при ширине панели более одного метра она должна быть прикреплена к несущей конструкции с помощью дополнительного крепления вдоль своей ширины (рис.15), т.к. соединителей на обоих концах продольных сторон недостаточно, чтобы удержать панель от распрямления и смещения под давлением. 2) Крепеж осуществляется при помощи болтов (саморезов) размер которых зависит от толщины поликарбоната, вкручиваемых в поддерживающую опору, через 500-600мм, но не далее 200мм от стыковочного элемента. 3) Крепежные болты должны быть вкручены на расстояние не менее 30мм от края листа на протяжении всего края обрешетки. 4) Для каждого болта необходимо заранее просверлить отверстие. Диаметр отверстия должен быть на 3-4мм больше диаметра болта, чтобы не возникало деформации при термическом расширении. 5) При закреплении болтов избегайте чрезмерного закручивания, которое может привести к нежелательной деформации поверхности и даже повредить лист. Важно закручивать болты перпендикулярно поверхности, чтобы избежать повреждений.

Диаметр отверстия должен быть на 3-4мм больше диаметра болта, чтобы не возникало деформации при термическом расширении. 5) При закреплении болтов избегайте чрезмерного закручивания, которое может привести к нежелательной деформации поверхности и даже повредить лист. Важно закручивать болты перпендикулярно поверхности, чтобы избежать повреждений.

6) Рекомендуется использовать кровельные саморезы. Если используются деревянные конструкции, используйте шурупы для дерева. Все болты должны быть устойчивы к коррозии, с оцинкованными наконечниками или из нержавеющей стали (в случае использования с оборудованием, особо подверженным коррозии). Болты должны быть 4мм в диаметре, с длиной, соответствующей толщине панели, типу прокладки и несущей конструкции. 7) Каждый болт должен использоваться с конусообразной стальной прокладкой, которая может противостоять коррозии и обладает теми же характеристиками, что и болты, или сделана из алюминия толщиной по крайней мере 1 мм, диаметром 25мм, с 2мм-ой каучуковой прокладкой (EPDM или неопрен). Болт должен быть аккуратно завинчен, чтобы не повредить прокладку Рис.16.

Болт должен быть аккуратно завинчен, чтобы не повредить прокладку Рис.16.

8) Чтобы улучшить внешний вид, можно заменить обычные прокладки на специальные поликарбонатные термошайбы (Рис. 17). Они поставляются со cпециальными уплотнительными кольцами и подойдут для панели любой толщины (4,6,8,10,16 или 25мм). Различаются по длине ножки и цвету. Преимущества: термошайба предотвращает излишнюю сжатость и локальные повреждения поверхности вокруг болта а также обеспечивает герметичность соединения. Термошайбы используются с теми же болтами (3,5мм), может быть, немного длиннее, из-за б о л ь ш е й т о л щ и н ы . 9) При креплении сотового поликарбоната непосредственно к металлическим несущим конструкциям возможно вспучивание панелей из за большего нагрева в местах контакта с металлом. Чтобы избежать этого эффекта рекомендуется между панелями и металлом в месте их крепления прокладывать термоизолирующую ленту (EPDM или неопрен).

Инструкция по монтажу сотового поликарбоната

Резка панелей

Листы сотового поликарбоната и поликарбонатные профили достаточно легко режутся. Для более качественной резки необходимо использовать высокоскоростные циркулярные пилы с упором. Лезвия для таких пил должны иметь мелкие неразведённые зубья и быть армированы твёрдыми сплавами. При резке поликарбонатных панелей профили необходимо надёжно поддерживать во избежание вибрации. Производить резку также возможно ленточной пилой.

Для более качественной резки необходимо использовать высокоскоростные циркулярные пилы с упором. Лезвия для таких пил должны иметь мелкие неразведённые зубья и быть армированы твёрдыми сплавами. При резке поликарбонатных панелей профили необходимо надёжно поддерживать во избежание вибрации. Производить резку также возможно ленточной пилой.

После того, как панели будут разрезаны, из их внутренних полостей необходимо удалить стружку.

Сверление отверстий

| Для сверления нужно использовать стандартные острые металлические свёрла. Производить сверление необходимо между рёбрами жёсткости под углом 90-118 градусов. Отверстие должно быть удалено на расстояние не менее 40 мм от края листа. Рекомендуемая скорость подачи сверла — 0,2-0,5 мм/об. |

Герметизация торцов панели сотового поликарбоната

Важно правильно закрыть торцы панелей. При наклонном или вертикальном расположении листов верхние торцы необходимо заклеить сплошной алюминиевой самоклеящейся лентой. Нижние же торцы закрыть специальной перфорированной лентой, которая будет препятствовать проникновению пыли и обеспечит сток конденсата. Если же конструкция имеет арочный вид, то оба торца необходимо закрыть перфорированной лентой.

При наклонном или вертикальном расположении листов верхние торцы необходимо заклеить сплошной алюминиевой самоклеящейся лентой. Нижние же торцы закрыть специальной перфорированной лентой, которая будет препятствовать проникновению пыли и обеспечит сток конденсата. Если же конструкция имеет арочный вид, то оба торца необходимо закрыть перфорированной лентой.

Настоятельно рекомендуем использовать аналогичные по цвету торцевые поликарбонатные профили. Они достаточно эстетичны, надёжны и очень удобны. Конструкция таких профилей предусматривает достаточно плотную фиксацию на торцах панелей и не требует дополнительного крепежа.

Для обеспечения стока конденсата необходимо просверлить в торцевом профиле несколько отверстий.

Нельзя торцы сотового поликарбоната оставлять открытыми, заклеивать их обычным скотчем, а также герметично закрывать нижние торцы панелей.

Ориентация поликарбонатных панелей при проектировании и монтаже

В сотовом поликарбонате внутренние рёбра жёсткости расположены по длине листа (типовые размеры 3м, 6 или 12м). Панель необходимо ориентировать таким образом, чтобы конденсат, который будет образовываться внутри панели, мог стекать по её внутренним каналам и выводиться наружу.

Если остекление имеет вертикальную направленность, то и рёбра жёсткости должны располагаться вертикально, в скатной конструкции соответственно вдоль ската. Если каркас имеет арочный вид, то рёбра жёсткости должны идти по дуге, а не параллельно земле. Эти условия необходимо учитывать еще на этапе проектирования конструкции при расчёте количества листов сотового поликарбоната и их правильном раскрое.

Для применения на улице желательно использовать сотовый поликарбонат, покрытый специальным защитным УФ-стабилизирующим слоем, который наносится на наружную поверхность панели. С этой стороны лист поликарбоната имеет защитную плёнку со специальной маркировкой. Мы рекомендуем производить монтаж панелей, не снимая этой плёнки, а сделать это только после окончания работ.

С этой стороны лист поликарбоната имеет защитную плёнку со специальной маркировкой. Мы рекомендуем производить монтаж панелей, не снимая этой плёнки, а сделать это только после окончания работ.

Нельзя гнуть панели по меньшему радиусу, чем это указано производителем для конкретной толщины и структуры поликарбоната. Также нельзя нарушать правила ориентации листов.

Точечное крепление панелей

Точечное крепление листов сотового поликарбоната к каркасу осуществляется с помощью саморезов и специальных термошайб.

Термошайба состоит из пластиковой шайбы с ножкой, высота которой соответствует толщине панели, уплотнительной шайбы и защелкивающейся крышки. Такое устройство позволяет надёжно и герметично крепить поликарбонатные панели, а также устранить создаваемые саморезами «мостики холода». К тому же, ножка тепмошайбы, упрётся в каркас конструкции и тем самым предотвратит смятие материала.

К тому же, ножка тепмошайбы, упрётся в каркас конструкции и тем самым предотвратит смятие материала.

Для того чтобы компенсировать термическое расширение сотового поликарбоната, отверстия в панелях необходимо делать на 2-3 мм больше, чем диаметр ножки термошайбы. А если панель имеет большую длину, то отверстия рекомендуется делать вытянутыми вдоль листа. Рекомендуемый шаг точечного крепления составляет 300-400 мм.

Панели сотового поликарбоната нельзя крепить слишком жёстко, перетягивая саморезы, использовать для крепления заклёпки, гвозди и неподходящие шайбы.

Соединение и крепление панелей

Для соединения листов сотового поликарбоната между собой используются неразъемные и разъемные поликарбонатные профили, которые также могут быть прозрачными и цветными.

Монтаж с помощью неразъемных профилей.

Панели вставляются в пазы профиля, соответствующего толщине листов сотового поликарбоната. Затем с помощью саморезов, снабжённых термошайбами, осуществляется крепление данного профиля к продольным опорам каркаса.

Затем с помощью саморезов, снабжённых термошайбами, осуществляется крепление данного профиля к продольным опорам каркаса.

Также монтаж панелей можно осуществлять с помощью разъемных поликарбонатных профилей. Состоят они из двух частей: нижняя часть — «база», верхняя — защелкивающаяся крышка.

Порядок монтажа:

- В «базе» просверливаются отверстия, диаметр которых должен быть несколько больше, чем диаметр самореза. Шаг примерно 300 мм.

- «Базу» прикрепить с помощью саморезов к продольной опоре каркаса, а затем с обеих сторон уложить листы поликарбоната, оставляя при этом «термический зазор» около 3-5 мм.

- С помощью деревянной киянки защелкнуть «крышку» профиля по всей длине. После чего торцы профиля закрыть специальными заглушками.

Что необходимо учесть при проектировании каркаса конструкции под сотовый поликарбонат

При конструировании покрытия из сотового поликарбоната важно учесть:

- стандартные размеры листов материала и их экономичный раскрой;

- воздействие снеговых и ветровых нагрузок;

- термическое расширение поликарбонатных панелей, к примеру, при сезонном изменении температур от -40 до +40°C каждый метр листа сотового поликарбоната будет претерпевать изменение приблизительно на 5,2мм;

- при создании арочных конструкций допустимые радиусы изгиба панелей;

- необходимость комплектации сотового поликарбоната монтажными элементами (саморезы, термошайбы, соединительные и торцевые профили, самоклеящиеся ленты).

Поликарбонат

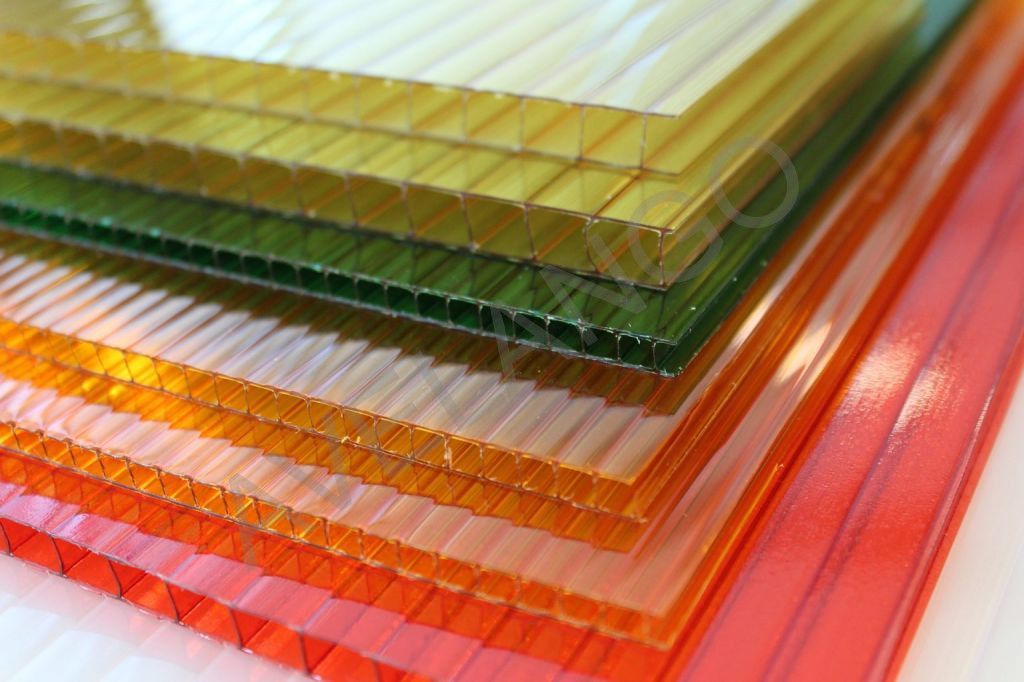

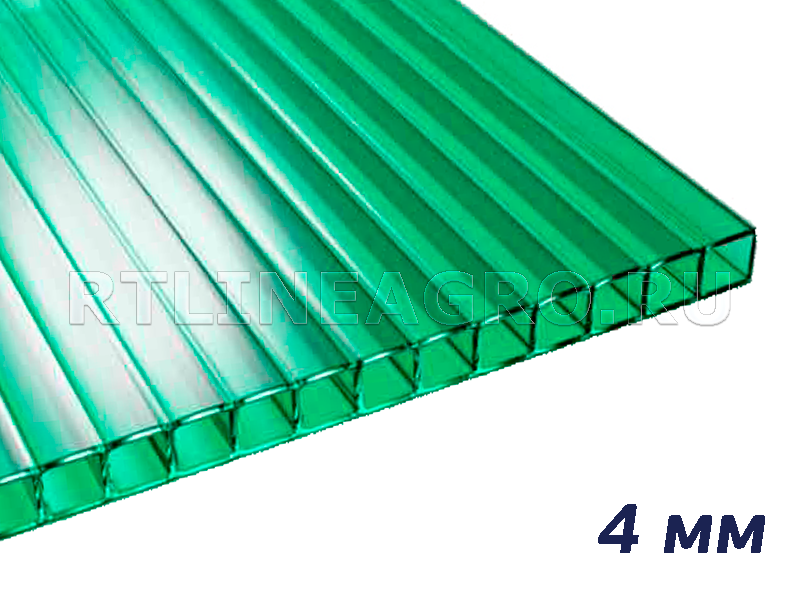

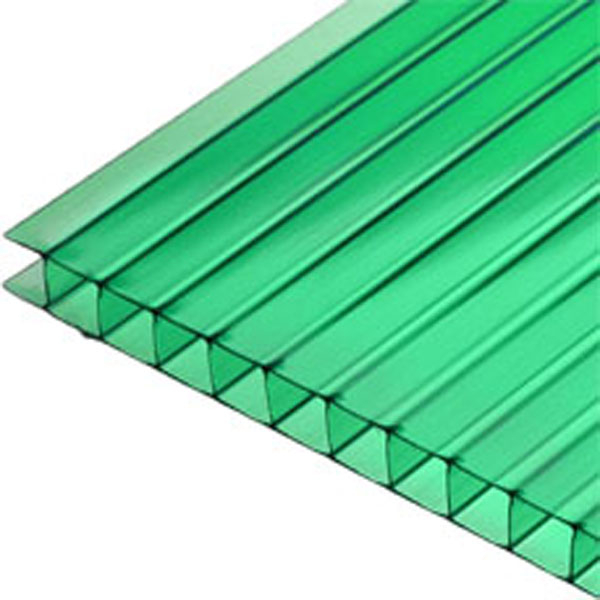

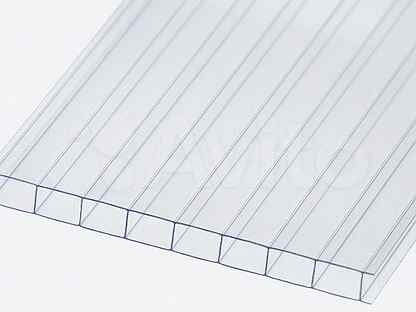

Сотовый поликарбонат — пластик, который производится из высококачественного поликарбоната методом экструзии, что подразумевает расплавление гранул и выдавливание этой массы через особую форму, которая определяет строение и конструкцию плиты.

Получаются полые плиты, в которых 2 или более слоев поликарбоната соединены внутренними продольными ребрами жесткости ориентированными в направлении длины плиты.

Высокая пластичность и прочность самого материала делает возможным получать экструзионным способом листы с очень тонкими стенками (0,3-0,7 мм) без потери ударопрочных характеристик и в то же время с очень малым весом.

Характеристиками сотового поликарбоната являются:

- высокие теплоизоляционные свойства,

- защита от УФ-излучения,

- высокая пластичность, прочность на изгиб и на разрыв,

- устойчивостью к неблагоприятным погодным условиям,

- высокая огнестойкость,

- чрезвычайная легкость,

- высокая светопроницаемость,

- долговечность, неизменность свойств.

Сотовый поликарбонат применяется в следующих областях: защитные прозрачные панели; световая реклама; декоративное оформление интерьеров, офисов, витрин; упаковочная промышленность; садовые конструкции; строительство и т.д.

Толщина листа: 4; 6; 8; 10; 16; 25 мм

Размер листа: 2100*12000 мм

Цвета листов: прозрачный, молочный, бронза, коричневый, синий, зеленый, желтый, красный, бирюза.

Монолитный поликарбонат — прозрачный пластик, обладающий теми же преимуществами, что и сотовый поликарбонат, но гораздо более прочный (лист толщиной 12 мм не пробивает пистолетная пуля).

Это идеальный материал для остекления, где требуется сочетание легкости и прочности материала.

Свойства и общие характеристики:

- легкость (вес немного меньше, чем у стекла).

- высокая механическая и ударная прочность — более 30 кДж/м2 (при той же толщине ударная вязкость в 250 раз выше чем у стекла, в 40 раз — чем у оргстекла, в 2 раза — чем у ПЭТГ).

- максимальная прозрачность и светопропускаемость (90 %-е светопропускание для прозрачного поликарбонатного листа, как у стекла, но в 180 раз прочнее).

- высокие противопожарные свойства, трудновоспламеним (пожарнаябезопасность — группа горючести Г2, группа воспламенения В1, группа распространения пламени РП1, группа дымообразующей способности Д2, группа токсичности Т2).

- устойчивость к воздействию окружающей среды.

- устойчивость к воздействию химически агрессивных веществ.

- морозостойкость (может применяться при температурах до -500С без нагрузки и до -400С с нагрузкой, в том числе и ударной).

- теплостойкость (максимальная температура эксплуатации поликарбоната +1200С).

- высокая термостойкость, теплопроводность — 0,21 Вт/м2к (степень теплоизоляции монолитного поликарбоната, а толщиной 2 мм аналогична степени теплоизоляции обычного стекла толщиной 10 мм, причем монолитный поликарбонат, имея плотность 1,2 г/см2, в два раза легче стекла).

- гибкость.

- легкость в обработке (поликарбонат можно сверлить, склеивать, резать, изгибать в холодном состоянии, подвергать сварке: импульсной, ультразвуковой, горячими электродами).

- подвергается вакуумной металлизации и вакуумной формовке с хорошим воспроизведением деталей форм.

- пригоден для нанесения изображений методом трафаретной печати, шелкографии, флексографии, гравировки и окрашивания.

- долговечность.

Применение:

- архитектурное остекление общественных зданий, школ, офисов, банков, промышленных и администр. зданий и т.п.

- защитное безопасное остекление в школах, спортзалах, больницах, музеях, тюрьмах

- кровельные (в том числе арочные) покрытия

- прозрачные пешеходные переходы, остановки

- телефонные кабины

- плафоны для уличных фонарей

- козырьки и навесы перед зданиями

- витрины магазинов, кафе

- рекламные щиты и тумбы

- дорожные знаки

- указатели

- средства индивидуальной защиты (прозрачные защитные щиты для сотрудников правоохранительных органов и пр.)

- защитные прозр.панели,защитных экранов для игровых автоматов, на хоккейных площадках,перед разл.механизмами.

- шумоподавляющие барьеры при строительстве современных автомагистралей

- рассеиватели для автомобильных фар, противоударные лобовые стекла и пр.

- материал часто используют в качестве вандалопрочного заполнения.

Толщина листа: 2; 3; 4; 5; 6; 8; 10 мм

Размер листа: 2050*3050 мм

Склеивание поликарбоната — W.I. Polymers Ltd

Отправлено в 08:16 в блоге Алан ДаффиИдеи для клея для поликарбоната

Поликарбонатный пластик и клей для поликарбонатного пластика развивались рука об руку. Впервые открытый в 1898 году, поликарбонат оставался химической диковинкой до середины 1953 года, когда доктор Герман Шнелл, молодой немецкий химик, работающий в компании Bayer, запатентовал Makrolon®, первый в мире поликарбонатный пластик.В 1960 году американский гигант General Electric начал производство собственного поликарбоната под названием Lexan®. Остальное уже история!

Поликарбонат — это высокопрочный промышленный пластик с исключительной прозрачностью для видимого света. В отличие от большинства других пластиков, поликарбонат способен подвергаться большим деформациям при горячем формовании, не растрескиваясь и не ломаясь. Это делает его отличным пластиком для создания прототипов, когда требуются прозрачные или не проводящие электричество детали, которые иначе невозможно изготовить из листового металла.У поликарбоната есть тысячи применений, от производства компакт-дисков до навесов кабины самолетов, но крупнейшим пользователем поликарбоната является строительный сектор, где он заменяет стекло.

К счастью, поликарбонат — это относительно простой пластик. Для большинства применений доступны клеи как для самого себя, так и для других материалов. Как правило, поликарбонат не требует какой-либо очистки, однако, в зависимости от области применения, мы часто предлагаем обезжирить обезжиривающим средством X320.При поперечном соединении поликарбоната с другими материалами, такими как металлы (в частности, черные металлы), важна чистота поверхности!

Выбор клея во многом зависит от области применения. Обычно клеи или герметики для поликарбоната должны быть прозрачными, чтобы сохранять оптическую прозрачность.