Легкие дешевые тиски своими руками

При выполнении слесарных и столярных работ не обойтись без тисков. Это достаточно дорогостоящее оборудование, покупка которого для маленькой домашней мастерской бывает нецелесообразной. Чтобы не тратиться на фабричные тиски, можно сделать их своими руками. Конечно, самоделка не сравнится с настоящими тисками в надежности, но свою работу делает, а главное на закупку материалов для ее изготовления уйдет как минимум в 10 раз меньшая сумма.

Материалы:

- большой плоский напильник;

- профильная труба 40х40 мм или больше;

- листовая сталь 4-10 мм;

- болт М10;

- шайба М10 – 2 шт.;

- гайка М10 – 7 шт.;

- удлиненная гайка М10;

- шпилька М10;

- гайка М12.

Изготовление тисков

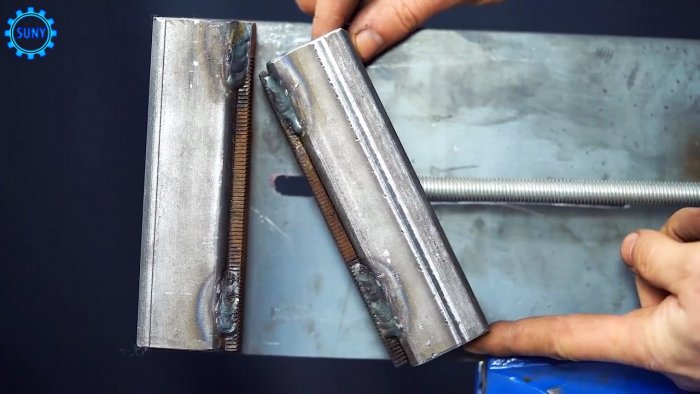

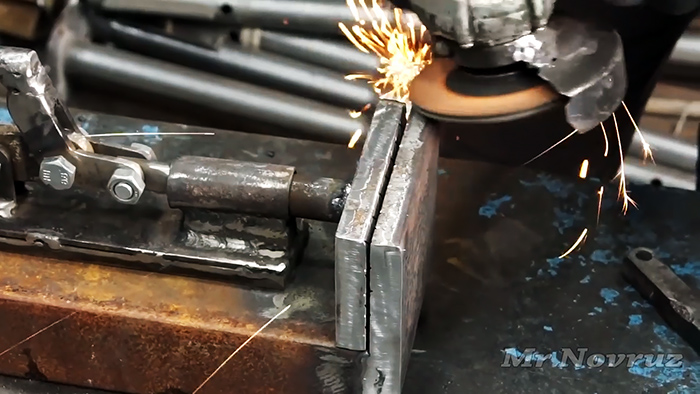

Для изготовления прижимных губок используется 2 отрезка плоского напильника.

Они привариваются на обрезки профильной трубы такой же длины.

Из листовой стали вырезается подошва станка в виде прямоугольника. Его ширина должна соответствовать длине губок. Длина подошвы берется на 10-15 см больше желаемой ширины зажима.

Одна из губок выставляется по краю подошвы и приваривается к ней. Затем в центре основания делается продольный вырез шириной 11 мм. Он должен начаться от приваренной губки и заканчиваться за 10-15 см от противоположного края.

На нижней боковине второй незадействованной губки по центру сверлится отверстие, но только сквозь одну стенку. Затем снизу подошвы станка в прорезь вставляется болт с шайбой, он заводится в отверстие губки. После этого нужно попасть на этот болт изнутри профильной трубы шайбой и гайкой. Его нужно слегка накрутить, чтобы губка скользила по подошве вперед и назад.

У края основания, противоположном от неподвижной губки, напротив прорези приваривается удлиненная гайка. Под ней нужно использовать подставку, чтобы приподнять ее центр на половину ширины профильной трубы. В гайку заворачивается длинная шпилька.

Напротив шпильки по центру скользящей губки сверлится отверстие сверлом 10,5-12 мм. В него заводится шпилька, и на нее изнутри трубы наворачивается 2 гайки, чтобы она уже не вышла обратно.

Губки тисков сжимаются, после чего лишняя длина шпильки отрезается. На ее конец наворачивается и приваривается гайка М10. Затем варится гайки М12, но уже торцом. В нее вставляется оставшийся отрезок шпильки. На его концы наворачиваются гайки М10. В результате получается вороток.

Чтобы придать конструкции жесткости, к ее подошве у длинных краев нужно приварить по отрезку профильной трубы. Это также позволит ползунку второй губки скользить, не цепляясь креплением внизу. После этого инструмент прикручивается к рабочему столу.

Полученные тиски не рассчитаны на удары кувалдой по зажатым в них заготовкам, но они справятся с удерживанием деталей при шлифовке, пилении, строгании и т.д. Со временем если их перегружать, то метрическая резьба на шпильке или удлиненной гайке может сорваться, но эти детали быстро меняются. Данный инструмент действительно способен успешно выручать при выполнении большинства столярных и слесарных работ, поэтому его изготовление имеет смысл.

Смотрите видео

Самодельные быстрозажимные тиски

Выполнять однотипную работу по обработке множества одинаковых деталей в тисках неудобно. Их винт приходится подолгу закручивать и выкручивать, на что тратиться время. Чтобы зажимать и снимать заготовки быстрее, можно воспользоваться самодельными быстрозажимными тисками рычажного типа. Они настраиваются винтом под нужную толщину деталей, а потом дожимают их штоком. Двигая рычагом тисков, можно за пару секунд освободить одну заготовку и зажать вместо нее другую.

Материалы:

- полосы или листовая сталь 3 мм, 5 мм, 10 мм

- стальные трубы d18-25 мм, 25-30 мм

- кругляк под внутренний диаметр меньшей трубы;

- массивный швеллер;

- шпилька М10;

- болты, гайки, шайбы М10.

Изготовление тисков

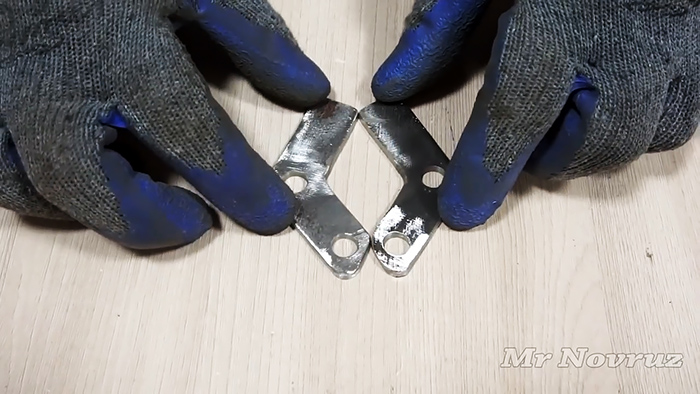

Из полосы или листовой стали вырезаются 2 Г-образных заготовки с углом 110-120 градусов, и длиной сторон по внутреннему углу 4-5 см. Далее они скругляются на наждаке и полностью зачищаются.

Заготовки складываются вдвое и вместе просверливаются. Одно отверстие делается по центру, второе у края. Сверление вместе позволяет сделать их абсолютно одинаковыми.

На стальном кругляке с краю снимаются спуски. В проточке делается отверстие, таким же сверлом, что и на Г-образных заготовках.

От кругляка потребуется отрезок 5-7 см. Он частично вставляется в трубку длиной 15 см и обваривается с ней.

Затем к кругляку через крайнее отверстие с помощью болта прикручиваются ранее сделанные угольники.

Из более толстой листовой стали нужно вырезать короткую полосу длиной 5-7 см и шириной 2-3 см. Ее нужно скруглить и просверлить у краев по отверстию.

Полученная деталь вставляется между угольниками и соединяется с ними болтом с гайкой.

Из полосы или стального листа вырезается 2 проушины шириной 2-3 см и длиной 3-4 см. Один их край закругляется, и возле него сверлится отверстие.

Затем проушины соединяются болтом с предыдущей пластиной. Их плоские края нужно выставить на полосе 5х20 см и приварить.

К свободному краю угольников приваривается длинный рычаг. Затем кругляк с трубкой на втором краю Г-образных заготовок вставляется в короткий отрезок трубы большего диаметра. Сама труба приваривается к подошве проушин через проставку. Если все сделано правильно, то при движении рычага шток механизма выдвигается и задвигается.

Далее берется стальной швеллер 30-50 см в длину (зависит от желаемого размера тисков).

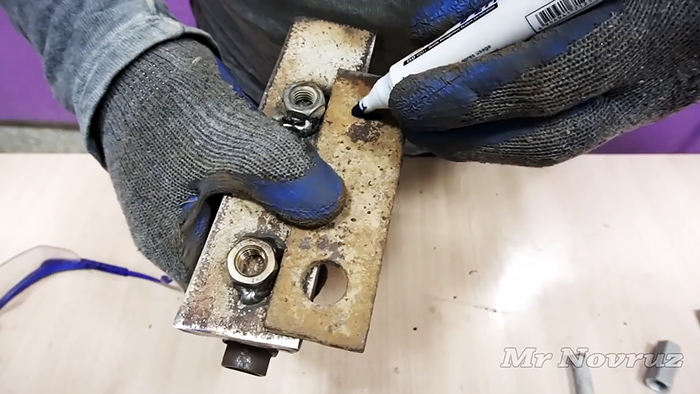

По его центру делается продольный разрез по ширине гайки М10. Затем на обратной стороне подошвы механизма с рычагом привариваются гайки. Благодаря этому он может скользить по вырезу швеллера, как по направляющей.

На следующем этапе нужно сделать крепление рычажного механизма. Для этого вырезается полоса, в ней делаются отверстия большего диаметра, чем гайки М10.

Она устанавливается на обороте швеллера на гайки от подошвы рычагов, затем сверху накладываются шайбы и вкручиваются короткие болты.

В результате рычажный блок скользит по направляющей, но не выпадает.

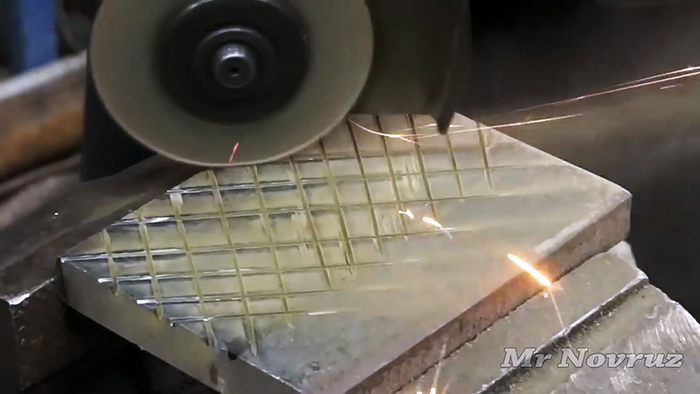

На шток и передний край швеллера привариваются стальные пластины сечением 10 мм. Это губки тисков, поэтому желательно перед приваркой нарезать на них насечки.

Для перемещения каретки с рычажным механизмом на обратной стороне швеллера к фиксирующей пластине приваривается длинная гайка. На торец швеллера наваривается полоса с отверстием по центру.

Затем через пластину в торце швеллера в длинную гайку на каретке заворачивается шпилька. Важно ее зафиксировать в одном положении. Для этого до и после опорной пластины швеллера устанавливается по 2 гайки. В таком случае вращая шпильку за рукоятку, можно будет двигать каретку с рычагом.

Смотрите видео

деревянные, из профильной трубы и металла

Как сделать тиски своими руками

Содержание статьи

Обойтись без тисков очень сложно, ведь именно это приспособление позволяет накрепко зафиксировать что-либо. Неважно, что приходится делать, сверлить, резать или шлифовать — тиски дают возможность делать это быстро и главное безопасно. Сегодня купить тиски не проблема, были бы деньги и желание. Однако многие домашние мастера не останавливаются на этом, они делают тиски своими руками. Именно о том, как сделать простые, но удобные в работе тиски, будет рассказано в данном обзоре строительного журнала samastroyka.ru.Различные варианты самодельных тисков

Тиски представляют собой простую конструкцию, которая состоит из нескольких частей. Одна из них прочно фиксируется к столешнице, а вторая является подвижной. Именно благодаря этому удаётся разжать тиски и зажать в них обрабатываемую заготовку (деталь).

Самые прочные тиски делаются из металла. Варианты попроще, для изготовления различных самоделок, можно сделать, используя для этих целей древесину. Итак, рассмотрим самые популярные варианты самодельных тисков.

Тиски из профильной трубы — вполне такой себе удачный вариант изготовления тисков своими руками, где профильная труба выступает в качестве направляющей. К ней приварена подвижная часть, которая затягивается при помощи шпильки.

Самодельные тиски из металла — имеют простую, но в тоже время очень надёжную конструкцию. Станина таких тисков выполнена из толстого метала и прикручивается к столешнице слесарного верстака, посредством болтов. С краю станины приваривается толстая гайка, а роль прижимного механизма выполняет длинная шпилька с приваренным на конце набалдашником.

Деревянные тиски — такие тиски собираются из двух деревянных брусков, между которыми, собственно, и затягивается обрабатываемая заготовка. В качестве затяжного механизма, как и во всех предыдущих случаях, используется шпилька с резьбой, и гайки подходящего диаметра. Чтобы гайки не продавили деревянные бруски, с двух сторон располагается по одной металлической пластине.

Какой бы вариант изготовления тисков своими руками выбран не был, важно понимать, что без сварки, практически не обойтись. Также потребуется болгарка, а в некоторых случаях и резьбонарезное устройство, если используются какие-то нестандартные резьбовые соединения.

Как сделать тиски своими руками

Чтобы сделать прочные и надёжные тиски, понадобятся следующие материалы:

- Стальной лист, толщиной не менее 10 мм;

- Шпилька М16;

- Гайка под шпильку соответствующего диаметра.

Из инструментов, при изготовлении самодельных тисков, не обойтись без сварочного аппарата, электродов 3 мм, болгарки с кругом по металлу.

Рассмотрим процесс изготовления металлических тисков своими руками:

- В первую очередь нужно разрезать лист по форме прямоугольника, чтобы сделать неподвижную станину. Металл для этих целей можно использовать и тоньше, толщиной 3-5 мм;

- Затем необходимо вырезать прямоугольник из более толстого металла. Прямоугольник должен иметь несколько меньшие размеры, чем станина. Он приваривается к ней строго по центру;

- После этого из тонкого металла, по размерам второго прямоугольника вырезается ещё один, по краям которого приваривается две металлические полоски сбоку. Этот прямоугольник будет подвижной частью самодельных тисков;

- Затем из толстого металла следует вырезать две полоски, которые будут служить в роли прижимных элементов. Полоски металла привариваются с края подвижной части и на конце самой станины;

- Чтобы тиски, сделанные своими руками, заработали, остаётся приварить гайку с другого конца подвижной части, после чего накрутить на неё шпильку.

Таким образом, можно сэкономить на покупке заводских тисков. Кроме того, самодельные тиски могут иметь совершенно разные размеры, которые идеально подходят под какие-то конкретные задачи.

Оценить статью и поделиться ссылкой:Гибочный станочек-насадка для тисков своими руками

Здравствуйте, уважаемые читатели и самоделкины!Многим мастерам при изготовлении различных приспособлений или конструкций приходится сталкиваться с необходимостью согнуть различные стальные материалы.

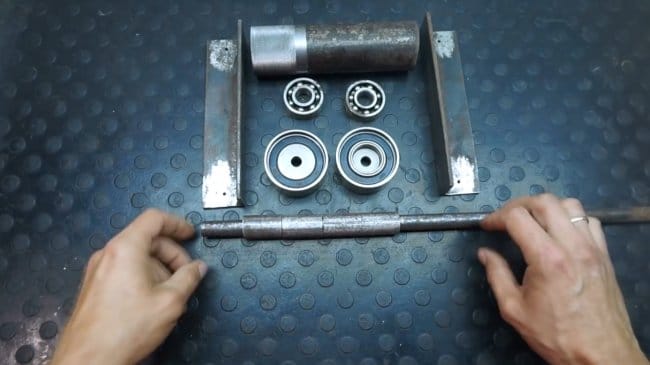

Материалы.

— Стальная труба и пруток

— Стальной уголок

— Два подшипника 302

— Винт и гайка М14

— Два натяжных ролика

— Стальная полоса

— Гайки, винты, шайбы

— Аэрозольная краска.

Инструменты, использованные автором.

— Ступенчатые сверла

— Метчик

— Болгарка

— Шуруповерт

— Тиски, линейка, штангенциркуль, торцевой ключ, молоток, керн

— Сварочный полуавтомат.

Процесс изготовления.

Итак, автор не стал снимать процесс нарезки основных заготовок. Он подготовил четыре втулки из стальной 16 мм трубы, подходящие по диаметру к стальному кругляку.

Длина же втулок совпадает с шириной уголка.

Также заготовил два уголка длиной 180 мм.

Затем сделал заготовку из стальной трубы, внутренний диаметр которой совпадает с внешним диаметром 302-го подшипника.

На этой трубе токарь, по заказу автора, сделал накатку.

Теперь на краях уголков нужно сделать отверстия по диаметру втулок (16 мм). Быстро высверлить их можно ступенчатым сверлом.

Далее автор жестко фиксирует втулку и уголок болтом с гайками, и сваривает детали вместе.

Фиксирует оба уголка в тисках, и проверяет, что пруток свободно проходит через обе втулки.

На краях первого уголка нужно зафиксировать оба натяжных ролика. Их внешний диаметр составляет 60 мм, соответственно автор отступает от края уголка 30 мм.

Сверлит отверстия для крепежных болтов, и нарезает в них резьбу.

Затем измеряет толщину необходимой подкладки — в его случае получилось 7 мм. В качестве подкладки автор использует обычные шайбы.

Остается зафиксировать ролики болтом к уголку.

От трубы отрезал 70 мм, и запрессовал в нее два подшипника с разных сторон, а между подшипниками установил втулку. Они сели очень плотно.

Высверлил во второй губке отверстие, и нарезал в нем резьбу М14. По той причине, что внутренний диаметр подшипника 15 мм, и таких болтов просто нет, он будет использовать болт М14. Также подкладывает тонкую шайбу, и затягивает болт.

Затем автор отрезал два прутка длиной 150 мм, и уже приварил к одному из них шайбу. Осталось приварить так же и ко второму.

Теперь нужно приварить к валику рычаг из стальной полосы, отрезать лишнее, и прикрутить валик на место. Для того, чтобы искры от сварки не попадали внутрь подшипников, он закрывает отверстие валика.

На краю рычага высверливает отверстие, нарезает в нем резьбу, вкручивает в него шпильку, и зажимает ее гайкой.

Для жесткой фиксации шпильки, автор приварил ее к рычагу.

Остается сделать рукоятку. Нарезает из трубы втулку, надевает ее на шпильку. На втулку дополнительно надевает хромированную трубу, и притягивает самоконтрящейся гайкой.

После покраски деталей можно приступать к испытаниям. Приспособление устанавливается в тиски. В качестве подопытного мастер взял стальную полосу, и немного прижав тисками, начинает вращать рукоятку. За несколько проходов получается кольцо с небольшим перехлестом краев.

Края необходимо надрезать, и сварить вместе. Затем зачистить сварной шов.

После таких процедур получается очень достойное кольцо. Оно подойдет например для небольшой бочки.

При помощи этого простого приспособления можно гнуть и профильные трубы, стальной кругляк, и тому подобные материалы. Конечно же, можно изготавливать не только кольца, а и различные дуги, спирали, волны. Размеры насадки можно изменять в зависимости от Ваших потребностей.

Похожее приспособление описано и в этой статье, она изготовлена автором канала «автореаниматор».

Спасибо автору за простое, но полезное гибочное приспособление для мастерской!

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Мини-тиски из профильной трубы | Лучшие самоделки

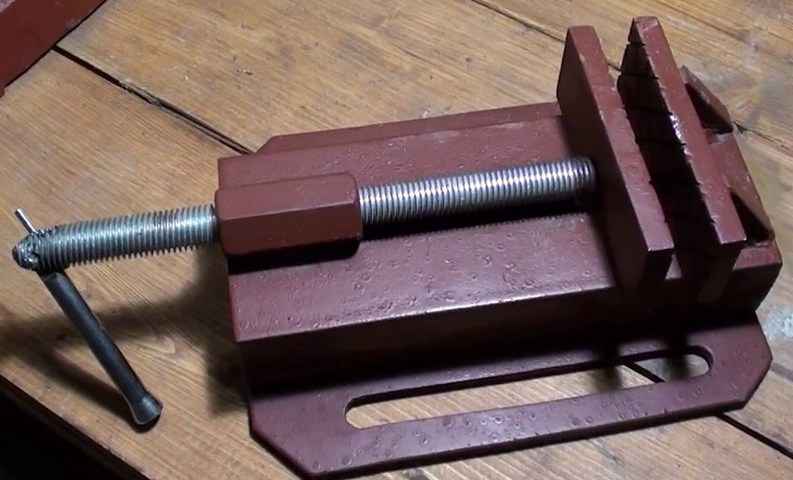

Тиски в мастерской или гараже это один из важных инструментов без которых не обойтись, и чем массивнее они будут тем лучше, но порой достаточно обойтись небольшими тисками если помещение небольшое, да и подобные маленькие тиски подойдут для сверлильного станка. Предлагаем Вам сделать мини-тиски из профильной трубы, их можно собрать всего за один вечер, а сколько пользы они принесут даже не счесть.

Как сделать мини-тиски из профильной трубы, инструкция:

Отрезаем от профильной металлической трубы два отрезка, один небольшой, второй длинный.

Мини-тиски из профильной трубы

У маленького куска профильной трубы делаем вырез:

Мини-тиски из профильной трубы

А у длинного отрезка делаем прорези – получаются эдакие салазки.

Мини-тиски из профильной трубы

В маленькой детали тисков сверлим по центру с одной стороны большое отверстие.

Мини-тиски из профильной трубы

Далее с одной стороны длинного профиля привариваем толстую металлическую пластину, к которой привариваем гайки, при этом, чтобы всё стояло ровно в итоге то должна быть вкручена в гайки толстая шпилька, которая дальше вставлена в маленькую часть тисков, затем привариваем сами гайки.

Мини-тиски из профильной трубы

Мини-тиски из профильной трубы

С другой стороны длинного профиля тисков привариваем ещё один небольшой отрезок профильной трубы, который будет являться неподвижной губкой.

Мини-тиски из профильной трубы

Отрезаем кусок толстой шпильки и на конце болгаркой стачиваем по бокам резьбу, а затем просверливаем отверстие. Берём ещё один небольшой отрезок более тонкой шпильки и вставляем в отверстие толстой шпильки. По бокам прикручиваем две гайки, которые будут служить ограничителями. А затем вкручиваем толстую шпильку в гайки тисков и вставляем вовнутрь двигающейся губки.

Мини-тиски из профильной трубы

Снизу длинного профиля сверлим два крепёжных отверстия и привинчиваем тиски через них к столу подложив широкие шайбы.

Мини-тиски из профильной трубы

Мини-тиски из профильной трубы

Самодельные мини-тиски из профильной трубы готовы, они неплохо удерживают любой предмет, руками сложно вырвать что-то из их губок.

Мини-тиски из профильной трубы

Мини-тиски из профильной трубы

Гибочная насадка для тисков своими руками

Здравствуйте, уважаемые самоделкины!Эта статья будет интересна тем, кто работает с металлом. Данная самоделка изготовлена автором канала «автореаниматор».

Это — очередная версия гибочного станка, а точнее гибочная насадка для тисков. Она имеет небольшие габариты, поэтому удобна для маленьких мастерских, хотя ее возможности весьма широки. С ее помощью можно гнуть стальные полосы, медные трубки, стальные прутки. Все зависит от модификации и размеров. Можно даже миниатюрную сделать.

Итак, проект автор решил делать после того, как ему прислал дружественный канал «гаражные махинаторы» целую коробку подшипников различных размеров.

Подшипники открытого типа, то есть, они предназначены для работы в масляной среде. Либо же наоборот, без смазки.

Итак, автор сделает что-нибудь в стиле «мужского спиннера».

У автора имеется вот такой станок, при помощи него можно согнуть различные виды металлопроката в дуги, кольца и тому подобное. Но это устройство уж очень большое и громоздкое.

Вот и решил автор сделать нечто аналогичное, но поменьше.

Естественно, чтобы перейти к изготовлению насадки, нужно сходить на «центральный склад». Проще говоря — единственная новая вещь в этом проекте — подшипники.

Итак, материалы.

Стальные полосы, не менее 6мм толщиной. Стальные прутки, диаметром чуть более центрального отверстия в подшипнике, стальной уголок, подшипники. Если будете повторять — все размеры зависят от Ваших задач.

Инструменты.

1. Токарный станок.

2. Сварочный аппарат.

3. Болгарка, зачистные круги и обычные по металлу.

4. Тиски.

5. Дрель или сверлильный станок, правда автор обошелся токарным.

Процесс изготовления.

Первым делом, все заготовки стальных полос и уголков очищает от ржавчины при помощи болгарки с зачистным диском.

Нарезает полосы и уголки той же болгаркой с диском по металлу.

Кроме оснований, а их будет два, изготавливает круглые стойки для подшипников, тут уже без токарки сложновато будет. Сначала точит почти в размер внутреннего диаметра подшипников резцом.

И подгоняет до точного диаметра уже напильником.

Подшипники оделись замечательно.

Осталось проточить основание стойки и срезать ее.

Следующая стойка, процесс виден с другого ракурса, действия те же.

Из стального листа изготовил пластины, разметил и сверлит на токарном станке отверстия для стоек.

Снимает с них фаску.

Получаются вот такие базы.

Устанавливает в них стойки.

Сварил основы и стойки, а так же уголки с основами.

Забивает подшипники на стойки.

И, зажимая в тисках, пробует согнуть стальную полосу.

Все получилось. Следующим этапом приступает к изготовлению прокатного вала. Протачивает в болванке отверстие под внешний диаметр подшипника.

Подшипник садится плотно, это то, что нужно.

Устанавливает прокатный вал на центральную стойку. Внутри него находятся три подшипника. Садится очень плотно, немного помогает молотком.

Приваривает ручку к валу.

Немного испытаний перед покраской. Стальную полосу скручивает в несколько колец без проблем

Прямо как часовая пружина получается.

Обе части насадки покрашены.

Как же собирается насадка? Очень просто.

И уже в собранном виде устанавливается в тиски.

А вот и долгожданные испытания.

Стальной пруток.

Медная трубка.

Стальная полоса, здесь не несколько колец, это цельная полоса.

Из заготовок, которые уже сделал автор, будут изготавливаться подставки и подвески для цветочных горшков.

Возможности насадки позволяют создавать не только кольца. Можно изготовить спираль, изменяя степень прижима в разных частях полосы или прутка. Так же можно делать двусторонние завитушки, кузнецы их называют «доллар».

Модифицировать эту насадку можно и нужно, Например, увеличив высоту стоек и количество подшипников, заготовку можно будет подавать под углом к основанию. Тогда можно добиться эффекта 3D «пружины» или спирали. Короче говоря будет где разгуляться Вашей фантазии.

Вот такую полезную насадку для тисков изготовил автор. Рекомендует сделать такую же и Вам.

Всем хороших идей и полезных самоделок!

[media=https://www.youtube.com/watch?v=O-LtcMN274Q]

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.