Тиски из швеллера своими руками: сделать самодельные слесарные тиски

Тиски – инструмент, необходимый для проведения слесарных работ как в бытовых, так и в производственных условиях. Покупные модели стоят достаточно дорого, поэтому домашние умельцы из обрезков швеллера, уголка и профильных труб изготавливают слесарные тиски своими руками.

Назначение и общая конструкция слесарных тисков

Функция этого слесарного инструмента – закрепление заготовки из твердого материала для последующей обработки. Его основой служит винтовая пара, состоящая из винта и гайки. Винт обычно закрепляется в подвижной части корпуса, гайка фиксируется к неподвижной части корпуса или специальной подставке, служащей для обеспечения неподвижного положения тисков. В комплекте с покупным инструментом рекомендуется приобрести накладки для зажима изделий и полуфабрикатов из мягких материалов. Зажимной инструмент часто оснащается наковальней, располагаемой на задней части стационарной губки.

Для работы с крупными деталями с возможностью приложения значительного усилия, в том числе ударного, используют габаритный покупной инструмент, изготовленный из стали с добавками элементов, повышающих ее износостойкость.

При работе с небольшими деталями без применения грубой физической силы могут использоваться самодельные легкие тиски, изготовленные из стального металлопроката различного сечения и сортамента – швеллера, уголка, листа, прутка. Такой небольшой инструмент обычно выполняет функции дополнительного.

Как сделать тиски из швеллера?

Для изготовления простейшей модели этого слесарного инструмента понадобятся:

- швеллер номер 6,5 (высота стенки – 65 мм), длина отрезка – 30 мм;

- швеллер номер 16 (высота стенки – 160 мм), длина отрезка – 60 мм;

- стальной квадрат с сечением 10х10 мм, один отрезок длиной 65 мм, два – длиной 160 мм;

- шпилька М16, шпилька или болт М12, гайки;

- старый напильник.

Этапы проведения работ

- С помощью «болгарки» нарезают заготовки из швеллера и квадрата, от старого напильника отрезают куски, которые будут служить губками тисков.

- Полку меньшего швеллера приваривают к стенке большого профиля.

- Квадраты приваривают: один по середине стенки меньшего швеллера, два – по краям стенки большого профиля.

- С помощью «болгарки» с зачистным кругом обрабатывают сварные швы.

- На свободной полке швеллера номер 6,5 изготавливают отверстие под болт М12. Метиз в отверстие должен проходить свободно.

- В стенке большого швеллера изготавливают отверстие под шпильку М16.

- Шпильку фиксируют двумя гайками, одну из которых приваривают к корпусу.

- Изготовление крепежной части осуществляют, временно зажимая лист металла.

- На частях напильника, которые будут служить губками тисков, делают пропилы, предотвращающие проскальзывание зажимаемой детали. Губки приваривают к куску листового металла толщиной 10 мм.

- На подвижной губке изготавливают отверстие для зажимной шпильки.

Конструкцию зачищают и окрашивают эмалью по металлу.

Как сделать тиски из профильной трубы, уголков и швеллера?

Для изготовления такого слесарного инструмента потребуется:

- стальной уголок;

- отрезок швеллера;

- стержень диаметром 20 мм;

- пруты для направляющих;

- крепежные детали – болты, гайки, шайбы;

- инструменты – сварочный аппарат, электродрель, «болгарка».

Этапы проведения работ

- Из прутка диаметром 20 мм изготавливают ходовой винт, обычно это мероприятие поручают специалистам, поскольку в домашней мастерской добиться требуемых параметров затруднительно.

- Из отрезков уголка изготавливают раму. Два отрезка располагают в продольном направлении, два – в поперечном.

- К продольным уголкам приваривают пластины с просверленными отверстиями. С помощью этих отверстий инструмент крепят к основе.

- Неподвижная губка представляет собой отрезок уголка, приваренный сверху продольных уголков основания.

Во втором отрезке поперечного уголка изготавливают отверстие для ходового винта, к которому приваривают гайку.

Во втором отрезке поперечного уголка изготавливают отверстие для ходового винта, к которому приваривают гайку. - Подвижной губкой служит также отрезок уголка. К полке уголка приваривают швеллер, на нем изготавливают отверстие для ходового винта. К отверстию приваривают гайку.

С помощью «болгарки» зачищают сварные швы, изделие окрашивают, закрепляют его к основанию крепежными элементами.

Слесарные тиски из труб: необходимые материалы

В качестве наружного неподвижного и мобильного внутреннего элементов в данном случае используются две трубы разного диаметра. Для этой цели обычно используют водогазопроводные трубы – новые или бывшие в употреблении.

Для изготовления этого изделия понадобятся:

- Два отрезка труб разных диаметров. Один из них – наружный неподвижный кожух, второй – мобильная внутренняя часть. В данном примере рассматривается изделие из труб круглого сечения, но для этой цели могут использоваться трубы квадратного или прямоугольного профиля.

- Ходовые винт и гайка М16.

- Вороток, предназначенный для придания перемещения ходовому винту. Для его изготовления используется пруток с гладкой поверхностью или арматура периодического профиля.

- Передняя и задняя опоры, с помощью которых неподвижный наружный кожух фиксируется на основании.

- Два отрезка прямоугольной трубы, которые в готовом изделии будут выполнять функции зажимных губок.

- Стопорные гайки М16 и М18.

Этапы изготовления слесарных тисков из труб круглого сечения

- К торцу трубы большего диаметра приваривают фланец, в центральное отверстие которого вваривается гайка М16.

- К торцу трубы меньшего сечения также приваривают фланец с отверстием, предназначенным для движения ходового винта.

- На небольшом расстоянии от края ходового винта приваривается гайка М18.

- Конец ходового винта с приваренной гайкой пропускают через трубу меньшего сечения, а затем через фланец.

Стопорная гайка при этом прижимается к внутренней стороне фланца. Между внутренней гайкой и фланцем устанавливают шайбу.

Стопорная гайка при этом прижимается к внутренней стороне фланца. Между внутренней гайкой и фланцем устанавливают шайбу. - На конец ходового винта, выступающий снаружи фланца, надевают шайбу и навинчивают гайку М16, привариваемую впоследствии к ходовому винту.

- Смонтированный мобильный узел вставляют в трубу большего диаметра, вкручивают второй конец ходового винта в гайку второго фланца.

- Для соединения ходового винта с воротком на его конец, выступающий со стороны подвижного узла, приваривают гайку, в которую пропускается вороток.

- Куски профильных труб, которые будут выполнять функцию губок, приваривают – один к подвижной трубе, другой – к стационарной.

Сварные швы в готовой конструкции зачищают, изделие окрашивают специальной эмалью, повышающей коррозионную стойкость стали, используемой для изготовления.

Небольшие тиски из швеллера своими руками

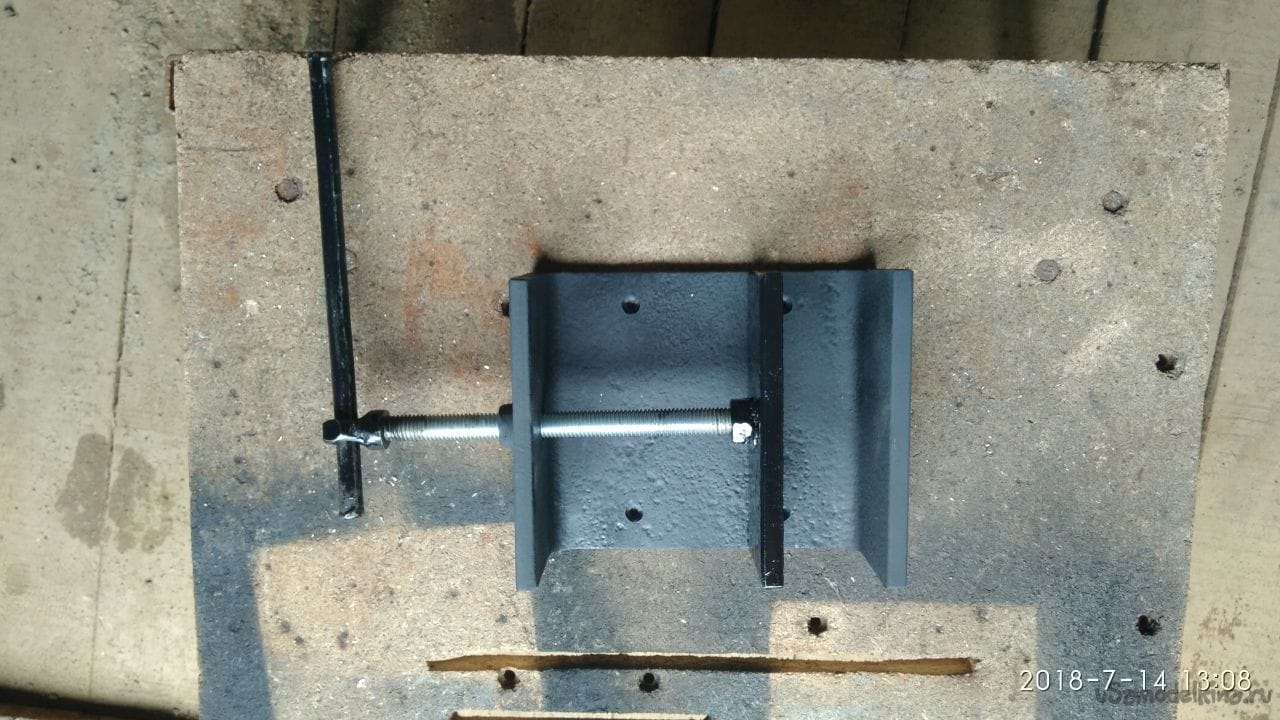

В этой статье расскажем, как изготовить своими руками небольшие слесарные тиски для работы в домашней мастерской. За основу самоделки будем использовать швеллер шириной 120 мм.

За основу самоделки будем использовать швеллер шириной 120 мм.

Идея изготовления самодельных тисков принадлежит автору YouTube канала «МАСТЕР РУСЛИК».

Рекомендуем также прочитать статью-обзор: как сделать ручную машинку для сверления отверстий под мебельные шканты.

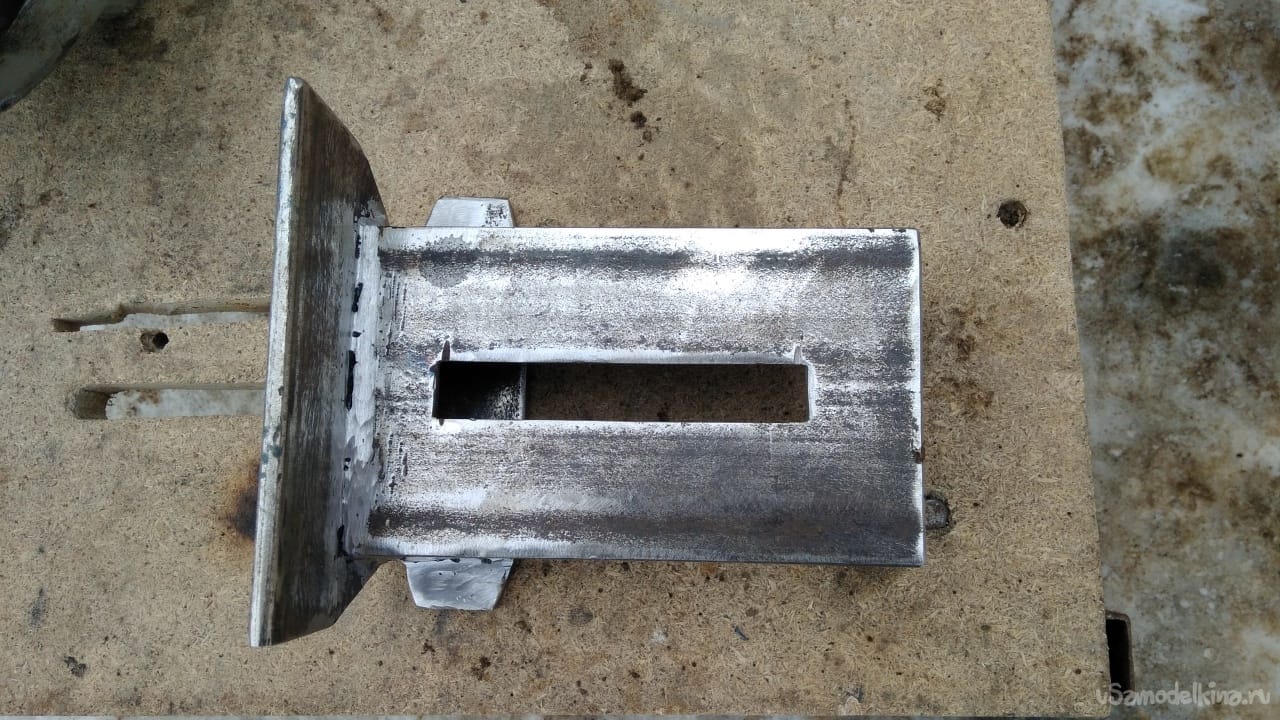

Основные этапы работПервым делом необходимо изготовить основание слесарных тисов. Для этого от швеллера болгаркой отрезаем кусок длиной 80 мм.

В результате у нас должна получиться заготовка размером 120х80 мм. Широкую часть швеллера надо усилить — автор приварил к заготовке кусок толстого металла.

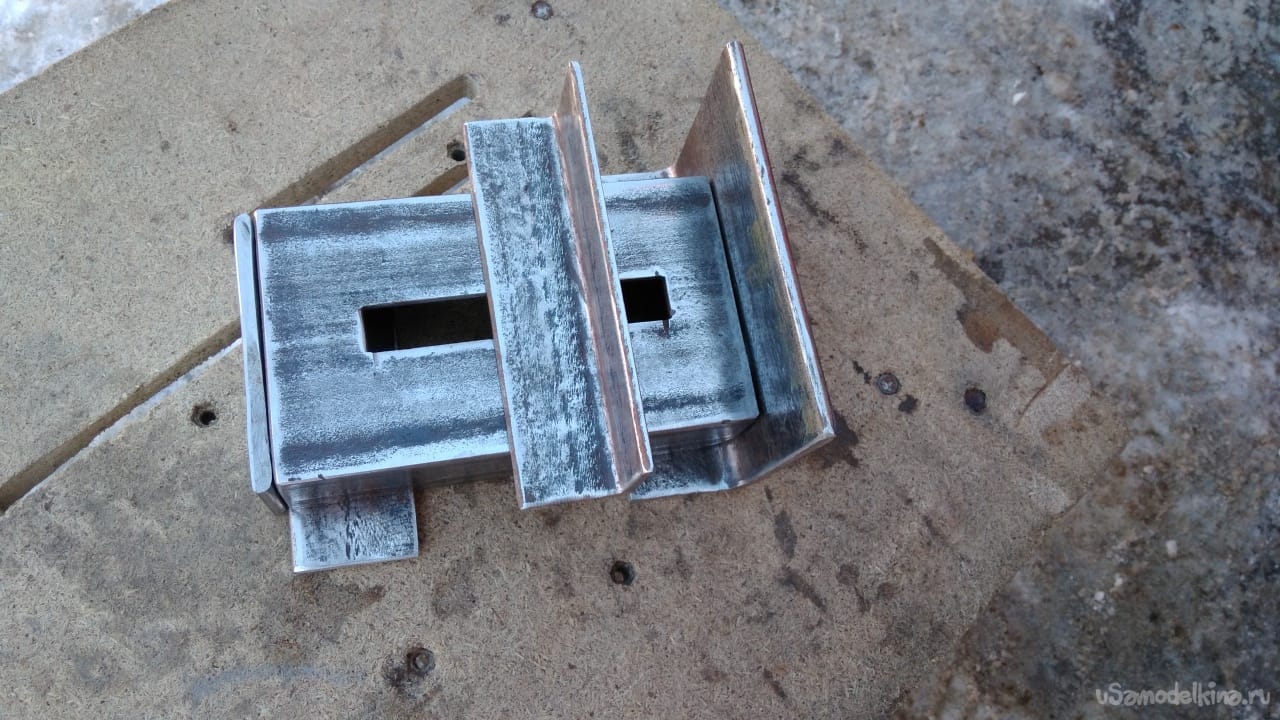

Далее надо изготовить крепление с зажимом. К основанию привариваем Г-образное крепление, сверлим в нем отверстие, и устанавливаем зажим.

Дополнительно усиливаем место соединения основания с креплением с помощью косынки, вырезанной из листового металла.

На следующем этапе изготавливаем прижимные губки. На лицевой стороне делаем насечки или просто по две канавки. Размечаем, и сверлим отверстия с потаем под винты.

Размечаем, и сверлим отверстия с потаем под винты.

Подвижную часть слесарных тисков изготавливаем из толстого металла.

Сначала отрезаем болгаркой заготовку требуемого размера, сверлим в ней два крепежных отверстия, и прикручиваем прижимную губку.

Сборка самодельных тисковНеподвижную прижимную губку прикручиваем к одной из полок швеллера.

В противоположной полке сверлим отверстие, и привариваем с наружной стороны гайку. Вкручиваем резьбовую шпильку (ходовой винт).

Чтобы шпилька не болталась, советуем приварить еще одну гайку с внутренней стороны полки швеллера.

В торце шпильки сверлим отверстие и нарезаем резьбу. Далее в подвижной части также сверлим отверстие. С помощью болта соединяем обе детали вместе.

В завершении останется только изготовить вороток, и закрепить его на конце ходового винта. Собираем тиски целиком, и красим.

Пошаговый процесс изготовления тисков показан в авторском видеоролике. Спасибо за внимание.

Спасибо за внимание.

Оцените запись

[Голосов: 2 Средняя оценка: 3]Мне нравитсяНе нравитсяКак без сварки сделать простые тиски для сверлильного станка

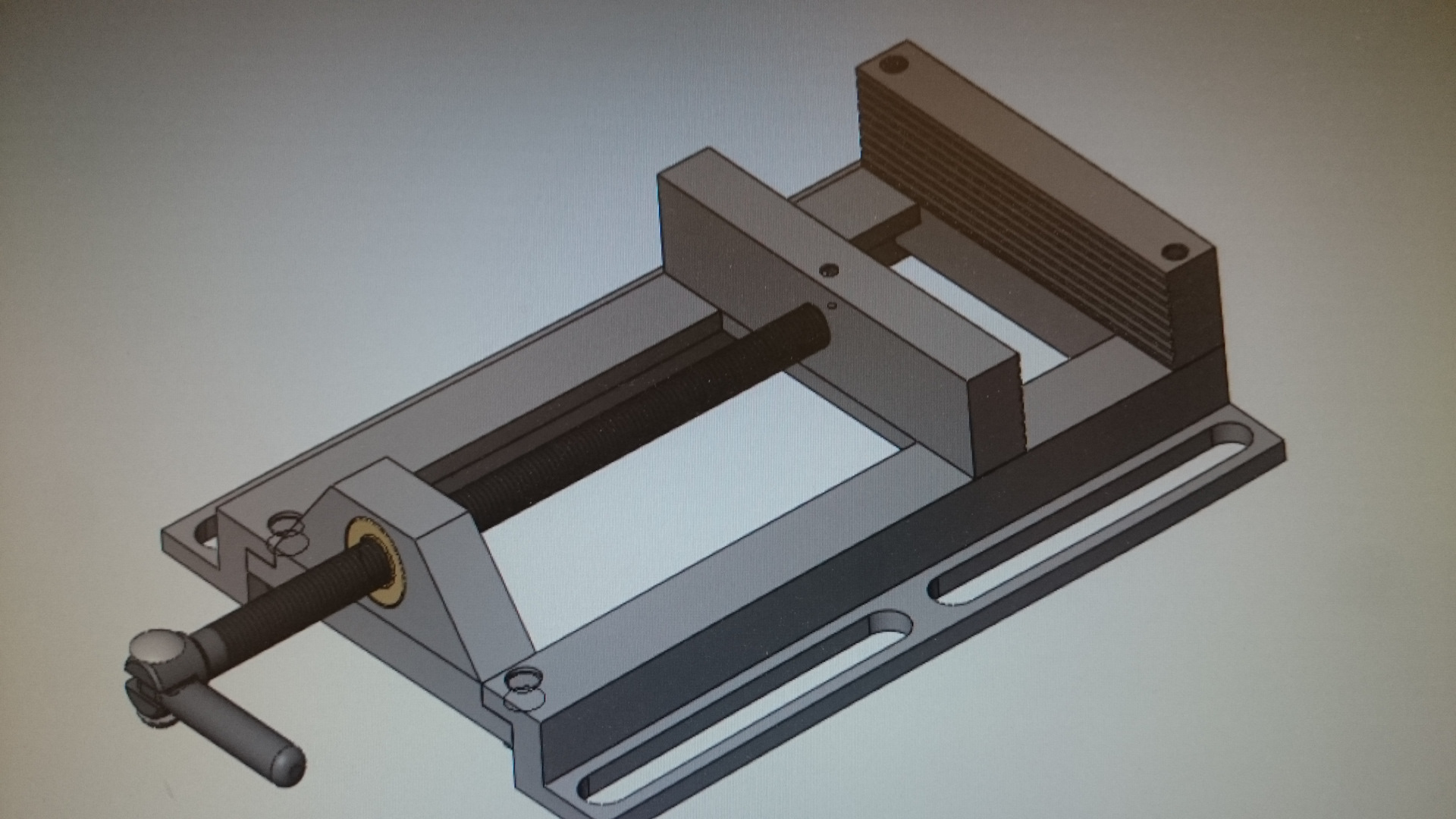

Чтобы точно сверлить детали, важны не только отсутствие биения на сверлильном станке и перпендикулярность сверла, но и надежная фиксация заготовок. Для этого используются тиски специальной конструкции. Сделать такой инструмент можно своими руками.Материалы:

- швеллер;

- уголки;

- резьбовая шпилька;

- стальная полоса сечением от 5 мм;

- болты М10, М6.

Процесс изготовления тисков

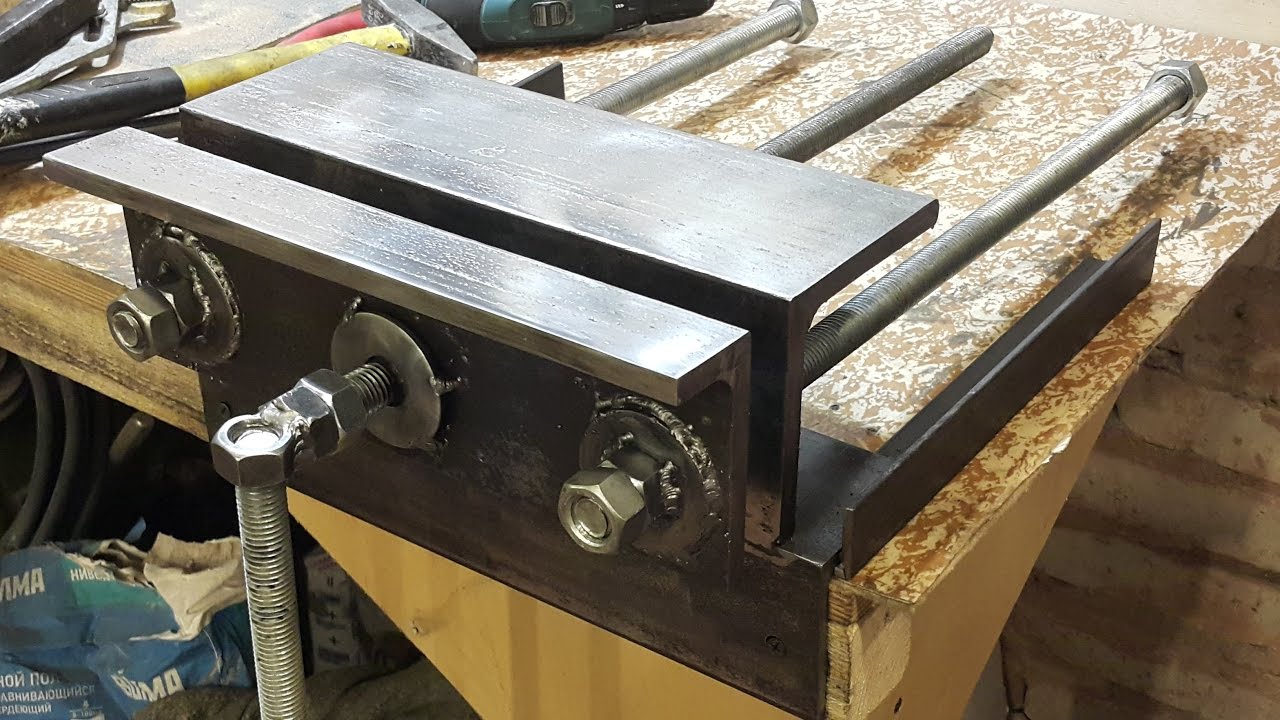

В качестве основания тисков будет использоваться швеллер.

Его длина подбирается индивидуально, в зависимости от размера деталей, которые планируется зажимать в тисках. У швеллера срезаются боковые полки, так как они излишне высокие.

Его длина подбирается индивидуально, в зависимости от размера деталей, которые планируется зажимать в тисках. У швеллера срезаются боковые полки, так как они излишне высокие.По центру швеллера делается широкий вырез со строго параллельными сторонами. По нему будет скользить подвижная губка.

К полкам швеллера прикручиваются уголки. Они позволят крепить тиски к столу. Чтобы не использовать гайки, лучше нарезать резьбу прямо в швеллере.

По краям выреза на лицевой части швеллера прикручиваются уголки. Один будет служить неподвижной губкой, второй упором для винта. Последний необходимо усилить, прикрутив к нему толстую полосу. Затем уголок и полоса просверливаются под винт, и в них нарезается резьба.

Скользящая губка делается аналогично упору. В ней также должны быть усиливающая полоса и отверстие под винт.

Отличие губки заключается только в наличии отверстия внизу. Оно нужно, чтобы прикрутить к ней ограничитель.

Тот представляет собой 2 полосы металла с парой отверстий под болты.

Одна из них это вставка, толщиной равной сечению металла швеллера и шириной соответствующей разрезу в основании. Вставка работает как направляющая скользящей губки. Вторая полоса это широкий ограничитель, удерживающий конструкцию снизу основания.

Одна из них это вставка, толщиной равной сечению металла швеллера и шириной соответствующей разрезу в основании. Вставка работает как направляющая скользящей губки. Вторая полоса это широкий ограничитель, удерживающий конструкцию снизу основания.В качестве винта тисков используется шпилька с упорной резьбой из твердой стали. С одного конца в ней нужно сделать проточку под стопор.

На второй край нужно накрутить гайку, и просверлить ее вместе со шпилькой, чтобы ставить ручку.

Из полосы вытачиваем стопор под проточку на шпильке.

В нем нужно сделать 2 отверстия. Шпилька закручивается в упор тисков и затем цепляется стопором, который прикручивается к скользящей губке.

Затем в начало винта вставляется ручка.

Проверяем тиски в действии.

Смотрите видео

Сделать тиски из швеллера своими руками, самодельные тиски из швеллера

Тиски из швеллера

Вы можете изготовить качественные тиски своими руками. Они обязательно пригодятся для столярных работ. Несколько инструментов, детали из металла и немного терпения – вот что вам понадобится!

Они обязательно пригодятся для столярных работ. Несколько инструментов, детали из металла и немного терпения – вот что вам понадобится!

Тиски из швеллера своими руками: инструменты

Подготовьте:

- аппарат для сварки;

- дрель + сверла для металла;

- шпильки, а также болты для крепежа;

- элементы из металла (в основе швеллер).

Как собрать тиски?

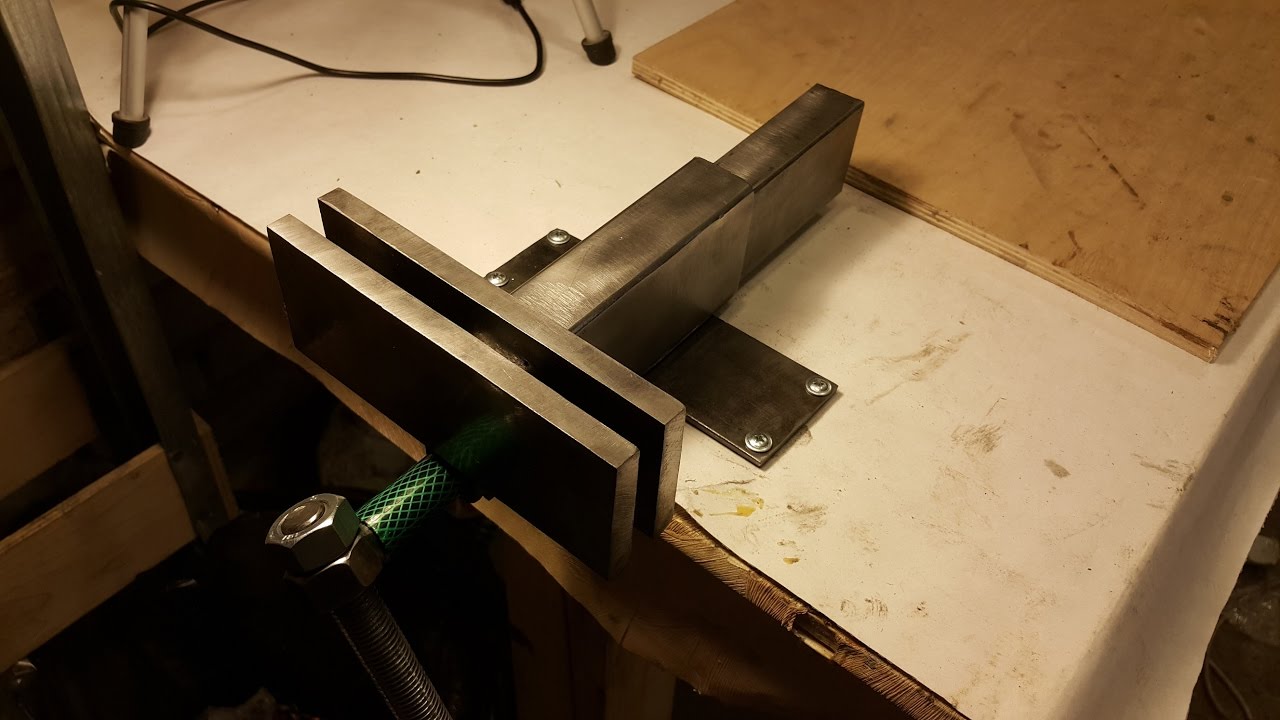

До сварки у вас должны быть швеллер, упорная планка, продольные направляющие, губки.

- За основу возьмите швеллер необходимого размера, приобрести который можно тут! От его высоты зависит размер направляющих. С верхнего края необходимо снять немного материала по скосу торцевой кромки (т.к. есть закругление внутренней стороны).

- Необходимо основание – металлическая пластина.

- Губки изготавливают из металлических брусков или заимствуются из старых тисков. Для каждого бруска нужны фиксирующие планки.

Их неподвижная часть будет равна ширине швеллера (закрепляется к нему болтами). Подвижная часть будет оснащена отверстием с резьбой (это для крепления на валу). Разместите шайбу между частями упорной планки концом вала, на другой конец накручивается гайка.

Их неподвижная часть будет равна ширине швеллера (закрепляется к нему болтами). Подвижная часть будет оснащена отверстием с резьбой (это для крепления на валу). Разместите шайбу между частями упорной планки концом вала, на другой конец накручивается гайка. - На пространстве от упорной планки до гайки (между продольными направляющими) размещаются 2 опорные направляющие (отверстия внутри).

- Также понадобится винт (из металлического прута), в оконцевателе которого просверливается дырка для рукояти.

- Далее проделываются соединяющие отверстия, планки и губки крепятся болтами, вал затягивается в гайке, а тиски располагаются на основании из металла.

- По швам конструкция сваривается, после чего происходит сбор тисков (закручивается вал). Готово!

Используйте качественные материалы и аккуратно выполняйте работы – и они прослужат вам долго! Наша компания занимается продажей швеллера и других изделий черного металлопроката, например, арматуры А3. У нас вы можете купить материалы высокого качества.

У нас вы можете купить материалы высокого качества.

Тиски из швеллера в мастерскую своими руками

Стационарные покупные тиски, кроме достоинств, обусловленных отработанной годами конструкции, имеют и недостатки – не всегда нужны, а места на верстаке или столе занимают достаточно много. Да и демонтировать их не очень быстрое занятие.

Но нужда надежно зафиксировать деталь для её обработки возникает регулярно – особенно, когда нужно отрезать шлифмашинкой (болгаркой), сварить, открутить закисшую водопроводную деталь.

При этом, найти обрезок швеллера (для тех кто путает его с уголком или двутавром – П-образный, бывает гнутый или катаный) в остатках – закромах всегда можно. Да и на пунктах сбора металлолома можно за смешные деньги найти несколько кусков нужной нам длины. Из инструментов, будем считать, что ничего, кроме пресловутой «болгарки» и дрели с несколькими сверлами у нас ничего нет.

Далее сами тиски – нам придется надежно закрепить на столе неподвижную часть – она может быть изготовлена и из уголка с достаточно толстыми и широкими полками, но швеллер, всё-таки лучше, сдвинутые вместе «губки» наших самодельных тисков, позволят использовать их как мини наковальню. Ширина неподвижной часть – на усмотрение мастера, но не меньше 100-150 мм, чтобы мы могли разместить стягивающие болты или шпильки в неподвижной части.

Ширина неподвижной часть – на усмотрение мастера, но не меньше 100-150 мм, чтобы мы могли разместить стягивающие болты или шпильки в неподвижной части.

Подвижная часть – это другой кусок швеллера, который будет прижимать деталь к неподвижным «губкам»-швеллеру. Разумеется, что неподвижная часть – это дальняя от края стола. В зависимости от назначения Ваших тисков, подбирается и диаметр резьбовой шпильки, а также шаг резьбы. Не вдаваясь в технические подробности, нужно понимать, что чем крупнее диаметр, тем не только крепче стягивающий элемент тисков, но и необходимость сверлить больший диаметр отверстий. И чем мельче резьба, тем больше придется делать оборотов, но и усилие будет легче прикладывать.

Шпильки с соответствующими гайками надежно крепятся на неподвижной части Если же в коморке папы Карло нашлись достаточно длинные и «толстые» болты (диаметр от 12 мм и выше), и Вы можете образом нарезать дополнительную резьбу на них (т.е. легко отличаете плашку от метчика, не только по мужскому или женскому роду термина), то можно использовать и их, вместо резьбовых шпилек.

Технически, изготовление самодельных тисков не представляет никакой сложности, есть пара швеллеров и столешница, по которой они будут скользить – делаем простейший вариант, надо зажимать, например, круглые трубы (не забываем, что бывают и прямоугольные), можем сделать вертикальные тиски, но обязательно с прямоугольным вырезом между стягивающих элементов.

Нужно использовать тиски, для изготовления щитов или наборных панелей из дерева – берем швеллера по длине, и разносим места стягивания шпильками или болтами.

Хотим использовать для запрессовки подшипников – нет проблем, предусматриваем возможность крепежа обеих «губок» к столешнице или основанию, и приспосабливаем одну из шпилек в качестве пресса с подходящей оправкой-насадкой. Нужно ровно отогнуть кромку у листового металла, небольшой толщины – меняем тип швеллера, используем уголок.

Любой домашний мастер сможет найти применение, (зачастую более широкое, чем у фабричных), для простых и бюджетных тисков, изготовленных из обрезков металлопроката.

Как сделать тиски своими руками для столярных и слесарных работ

Тиски являются незаменимым приспособлением при проведении самых разных работ. Новый инструмент стоит дорого, но в домашних условиях крайне необходим.

Самый простой и дешевый вариант, сделать тиски своими руками из материалов, которые легко найти. Сегодня мы рассмотрим возможность самостоятельного изготовления различных видов тисков.

Материалы для слесарных тисков

Нам понадобятся:

- Швеллер № 8П – 1 м.

- Уголка № 4,0 – 1 м.

- Шпилька М16 – 1 шт.

- Гайки М16 – 6 шт.

- Повороты для труб Ø40 мм.

- Металлический лист 240х160х6

- Полоса для губок 160х40х5, но губки лучше сделать толще, например, 8-10 мм.

Приступаем к изготовлению деталей:

- Отрезаем кусок швеллера длиной 300 мм.

- Два уголка длиной 160 мм.

- Из листа толщиной 6 мм. вырезаем основание 160х160

- Оставшаяся часть листа уйдет на верхнюю крышку

Гайки для механизма передвижения

Для изготовления механизма передвижения нужно две гайки сварить между собой. Для этого накручиваем их на шпильку так, чтобы между ними был небольшой зазор 0,2-0,5 мм.

Для этого накручиваем их на шпильку так, чтобы между ними был небольшой зазор 0,2-0,5 мм.

Обвариваем гайки

Если гайки прижать плотно друг к другу, винт при работе будет зажимать. Обвариваем гайки по кругу. На этом этапе потребуется две штуки.

Основание и механизм передвижения

Основание тисков состоит из листа и приваренных к нему по краям двух уголков.

Внимание! Помните, чтобы не заклинило конструкцию, нам важно сохранить расстояние между уголками на ширину швеллера плюс 0,5-1 мм.

Основание в сборе

Поэтому, до приваривания уголков к листу, посредине установите швеллер, а по краям, между швеллером и уголком, по картонке или, если есть, несколько трансформаторных пластин.

Механизм передвижения

После приварки уголков, проводим по центру основания линию и выставляем подготовленные гайки. Для этого накручиваем их на винт М16.

Под винт можно подложить обычные скобы от степлера, чтобы приподнять ближе к середине фронтальной плоскости.

Посмотрите на фото, все станет понятно. И делаем отступ от края листа вовнутрь на 5 – 6 мм.

Укладка скоб степлера

Чтобы заполнить пространство между гайкой и основанием тисков, можно подложить пластину 3-4 мм.

Выставляем гайки по разметке

Помните! От того насколько точно вы выставите гайки, настолько хорошо будет работать механизм передвижения.

Механизм перемещения внутри тисков

После установки гаек можно ставить крышку. Должен получиться корпус как на фото.

Корпус в сборе

На этом этапе, проверьте свободу хода швеллера, если очень туго, то снимите 0,5 -1 мм. со стенок. Стенки тогда будут не 40, а 39 мм.

Проверка хода

Далее с одной из сторон швеллера, внахлест, привариваем уголок и, установив его в корпус, размечаем место сверления отверстия под ответную гайку. А так же, варим повороты на основание. Должно получиться как на фото.

В сборе корпус и механизм перемещения

Следующим этапом привариваем оставшиеся повороты из труб на ответную часть тисков, вырезаем и крепим губки. Собственно все. Устанавливаем шпильку и закрепляем ее изнутри на подвижной части тисков как на фото.

Собственно все. Устанавливаем шпильку и закрепляем ее изнутри на подвижной части тисков как на фото.

Шпилька механизмаа перемещения

Заключительный этап, красим, сушим и собираем все вместе.

Заключительный этап, покраска. Изделие готово.

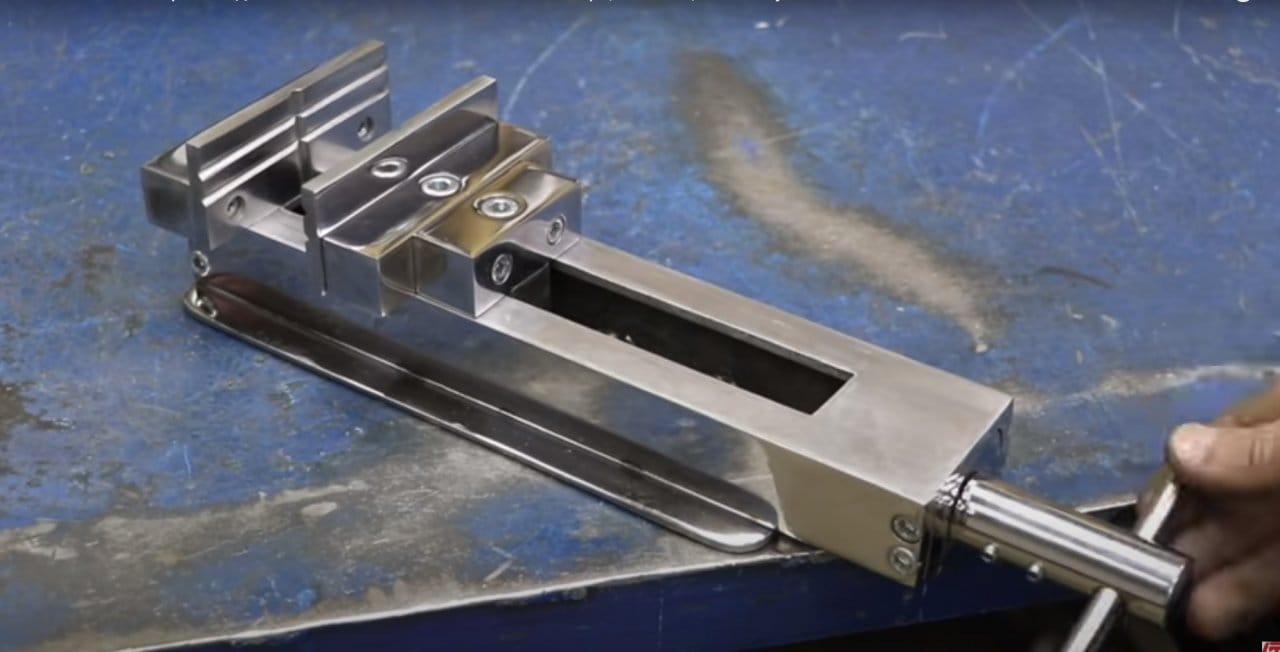

Слесарные тиски из профтрубы

Для того чтобы самостоятельно сделать надежный верстачный инструмент, необходим сварочный аппарат и следующие компоненты:

- Несколько отрезков профтрубы разного размера.

- Шпилька из закаленной стали с крупной резьбой.

- Гайки двойной высоты.

Чертеж тисков для верстака представлен на иллюстрации. Это универсальный вариант, возможны изменения в конструкции, в зависимости от ваших задач.

Сборочный чертеж

Порядок изготовления

- На трубу большего диаметра (корпус) снизу привариваются опоры.

- С тыльной стороны наваривается задняя стенка (фланец) из стали 3-5 мм.

- По центру сверлится отверстие, и приваривается ходовая гайка.

- Сверху, напротив передней опоры приваривается задняя губка.

- На торец внутренней подвижной трубы наваривается передний фланец, из стали 3-5 мм.

- В него вставляется шпилька с приваренными стопорными гайками. С обеих сторон фланца необходимо надеть упорные шайбы.

- На передний конец шпильки приваривается проушина, для воротка. Сверху на подвижную трубу крепится передняя губка.

ВАЖНО! Зазор между корпусом и подвижной трубой нельзя красить. Там должна быть консистентная смазка. Такая же смазка наносится на резьбу шпильки.

Для надежности на губки можно прикрутить пластины металла из закаленной стали, например – держаки от токарных резцов, с насечками, выполненными напильником.

Самодельные слесарные тиски из профильной трубы

Столярные тиски для верстака своими руками

Для обработки деревянных изделий нужен надежный зажим. Существует заводской вариант тисков, интегрированных в столярный верстак.

Такое приспособление несложно изготовить самостоятельно. Взглянем на типовой чертеж:

Взглянем на типовой чертеж:

Чертеж столярных тисков

- Губки изготавливаются из мягкого пластичного дерева, например – сосны. Слишком твердый материал будет оставлять следы на заготовках.

- Неподвижная часть крепится к верстаку.

- Изнутри на нее монтируется мебельная упорная гайка для червячного механизма.

- По бокам от воротка необходимо закрепить направляющие штанги, для параллельности движения.

- Подвижная губка оснащается упорным приспособлением для рукоятки – например, фторопластовой шайбой.

- Шпилька-вороток жестко крепится к рукоятке.

Обратите внимание

Для прочности, губки можно изготовить из нескольких слоев фанеры.

Губки изготовлены из нескольких слоев фанеры

Поскольку это ваш персональный инструмент, он будет выглядеть так, как вам нужно для работы. Рассматриваемый инструмент можно изготовить «на скорую руку» из струбцин:

Для грубой обработки заготовок пригодится зажимная насадка на ножку верстака. Конструкция выглядит примитивно, но со своей задачей справляется.

Конструкция выглядит примитивно, но со своей задачей справляется.

Простой вариант тисков из доски и деревянных брусков

Специализированные зажимные приспособления

Мы рассмотрели варианты, как сделать классические тиски. Однако для полноценной слесарной или столярной работы необходимы специальные инструменты:

Угловые

Предназначены для фиксации заготовок под прямым углом.

Промышленные угловые тиски

Несмотря на кажущуюся сложность исполнения – такую струбцину можно изготовить своими руками.

Станина варится из стали толщиной не менее 4 мм. Упорные уголки располагаются строго под углом 90°. Симметрично упорным плоскостям устанавливается кронштейн для ходовой гайки.

При помощи шпильки из закаленной стали, к упорам подается подвижный подпорный угол, также толщиной 4-5 мм. В центре подпорного угла монтируется фланец для воротка.

ВАЖНО! Упорная гайка и фланец не должны быть жестко зафиксированы. В противном случае можно будет зажимать лишь заготовки одной толщины.

При проведении сварочных работ, как раз необходимо крепить заготовки разного размера.

Для этого, упорная гайка и фланец на подпорном уголке крепятся с помощью оси, дающей возможность изменять положение шпильки-воротка по горизонту.

Самодельные угловые тиски из уголка

Тиски для сверлильного станка

Достаточно распространенное приспособление узкой специализации. Обычно сверлильные станки оснащаются зажимами, но это увеличивает их стоимость.

Приспособу можно изготовить самостоятельно. Тем более что для большинства сверлильных работ устроит приспособление из дерева.

Для изготовления понадобятся:

- лист фанеры 10-12 мм;

- две гладкие шпильки для направляющих;

- шпилька с резьбой для воротка;

- мебельная упорная гайка;

- шурупы, гвозди, клей ПВА;

Станину изготавливаем из фанеры. Необходимо нарисовать чертеж, и по месту производить все работы.

Берем лист фанеры

Далее склеиваем сэндвич для изготовления губок и упорной планки.

Струбцин можно взять меньше чем на фото, если для прижима использовать квадратную трубу 40х20

Из полученного массива толщиной 25 мм нарезаем одинаковые бруски.

Нарезаем бруски

Примеряем заготовки на станине.

Заготовки согласно чертежа

В качестве направляющих используем стальные или алюминиевые трубки. Все отверстия должны быть строго параллельны друг другу. Для качественных отверстий лучше использовать не сверлильный станок, а фрезер с пазовой фрезой. Проверяем конструкцию в сборе.

ВАЖНО! Люфт в отверстиях должен быть минимальным.

Разметка и сверление брусков

Устанавливаем в упорную планку мебельную гайку. Закрепляем бруски на станине.

ВАЖНО! Подвижная губка не должна касаться станины, для этого ее высота уменьшается на 1-2 мм.

Сборка деталей

Для фиксации воротка в подвижной губе использованы обычные гвозди, в виде стопорных шпилек. Самодельные тиски для сверлильного станка готовы:

Общий вид готовых тисков из фанеры

Тиски для вязания рыболовных мушек

Приспособление для вязания популярной рыболовной приманки представляет собой механизм вращения, с закрепленными под определенным углом тисками для крючка.

Общий вид тисков для рыбаков

Крутящийся механизм можно изготовить из чего угодно, а вот к тискам следует подойти с особой тщательностью. Губки должны быть прочными, иначе невозможно будет удержать стальной крючок.

Рыболовный крючок зажат в тисках

Секрет прост – самодельные тиски для мушек можно изготовить из двух быстрорежущих резцов для токарного станка. Сначала металл «отпускают», затем после обработки снова закаливают.

В заключении видео про самодельные тиски сделанные из того, что было в гараже. Вполне под силу каждому

About sposport

View all posts by sposport

Тиски из швеллера своими руками пошаговая инструкция и видео

Если зайти в магазин и посмотреть на стоимость слесарных тисков с шириной губок от 120мм, то становится как то грустно…

Посмотрев на металл, который у меня имеется в наличии на даче я решил потратить денек на самостоятельное изготовление слесарных тисков.

Что понадобится

Материал который я присмотрел для изготовления тисков:

- лист железа для основы тисков толщиной 4мм

- профильная квадратная труба 50мм с толщиной стенки 4мм

- уголок 60мм с толщиной стенки 5мм

- уголок 75мм с толщиной стенки 8мм

- полоса толщиной 10мм

- шпилька резьбовая 20мм

- длинная гайка 20мм

Приступаем к изготовлению тисков

Пластина под основание тисков у меня была размером 200х160мм.

Я решил отрезать такую же и насверлив в одной из пластин равномерно отверстий диаметром 8мм точечными сварками скрепил эти две пластины между собой.

Места сварки зачистил:

По центру пластины начертил центральную линию и по краям от нее также начертил пару линий шириной 20мм — на толщину шпильки.

Длинную гайку в которую будет вкручиваться шпилька я установил на проставку — кусочек полосы толщиной 10мм к которой и приварил эту гайку.

Гайку на проставке установил по центру начерченной линии и вкрутив в нее шпильку выровнял по центру.

После этого приварил площадку с гайкой к пластине-основанию и зачистил.

В качестве боковин будет использоваться уголок 60мм с толщиной стенки 5мм и длиной 200мм.

Поставил их чтобы посмотреть как это будет выглядеть:

Вот общий вид деталей для слесарных тисков:

В профильной трубе 50х50мм сделал болгаркой продольный паз шириной чуть больше чем приваренная подставка с гайкой.

С краю этой трубы оставил не пропиленную часть равную ширине будущих губок.

Уголки обхватывающие профильную трубу прихватил прихватками к листу-основанию.

Между этими уголками положил пластину шириной 50мм и толщиной 10мм. Чтобы профильная труба нормально двигалась, между этой пластинкой сверху и самой профильной трубой сделал проставку.

В качестве проставки использовал пару полотен для ножовки по металлу.

После этого пластину приварил по всей длине. Получился своеобразный короб:

Получился своеобразный короб:

Поскольку щель между пластиной и уголками получилась достаточно большой, то после приваривания пластины сверху, я срезал прихватки и проварил эту же пластину уже изнутри.

Поскольку профильная труба имеет полукруглые края, то сварочный шов изнутри ходу профильной трубы не мешает.

После этого получившийся короб зачистил:

В качестве основания под губки тисков использовал более толстый уголок 75мм и толщиной стенки 8мм. Ширина будущих губок будет 150мм.

Установив уголки на будущие места крепления я обрезал их немного на скос.

В качестве самих губок будет использоваться отрезок из полосы толщиной 10мм.

Губки будут иметь размер: 150х50х10мм.

Прикрепив эти будущие губки к своим уголкам я закрепил их щипцами-«собаками» и просверлил насквозь отверстия 4,2мм.

Затем в уголках я нарезал резьбу 5мм, а в губках рассверлил отверстия сверлом 5,1мм и сделал зенковку под потай.

В нарезанную резьбу я вкрутил болтики и с обратной стороны прикрутил по две гайки которые затем обварил сваркой. Получилось некая удлиненная резьба 5мм.

Получилось некая удлиненная резьба 5мм.

Отверстия для крепления губок к уголкам делал по центру губок — по 25мм от вертикальной линии и по 30мм от краев.

С торца профильной трубы, где в будущем будет крепиться вороток к шпильке я, изначально, планировал приварить квадратную площадку.

Затем решил по краям трубы приварить по отрезку уголка в которых затем нарежу резьбу и площадку эту не приварю, а прикручу винтами.

Это позволит мне в дальнейшем при необходимости разобрать тиски.

Поставив уголок с будущими губками на эту часть, я сделал скосы уголка относительно выступающим приваренным уголкам.

В дальнейшем для усиления губок с внутренней стороны уголков будут приварены раскосы и все это заварено пластиной толщиной 4мм.

Для усиления верхней части тисков, там где имеется место для наковальни, я положил еще одну пластину толщиной 8мм (как у уголка губок) и шириной равной общей ширине короба.

Таким образом если в дальнейшем придется использовать наковальню по прямому назначению, то вся нагрузка будет производиться на вертикальные ребра боковых уголков.

Приварив усиливающие раскосы я закрыл уголки губок пластиной толщиной 4мм и зачистил все болгаркой, а затем наждачным кругом с зерном 40.

Да, по сварке…

- Варил я аппаратом Форсаж-161

- Электрод — МР-3С 3мм

- Ток сварки — около 110А.

При обваривании уголков пластиной 4мм я использовал те же электроды, только на токе около 80А.

Прорезь в профильной трубе вырезал по месту так, чтобы этот вырез не мешал движению трубы относительно приваренной площадки с гайкой.

Чтобы ничего не цепляло.

Затем я это дело все обезжирил и покрыл из баллончика грунтовкой с краской:

В сборе на данный момент это выглядит так:

Устанавливаем губки и торцевые заглушки

Во второй части по самостоятельному изготовлению слесарных тисков:

- установка губок с нарезкой от скольжения;

- установка торцевой заглушки с винтом и воротом;

- крепежные отверстия в подошве тисков.

Удобные самодельные тиски — сделай сам

Вы бы поверили, что недавно, покупая тиски для верстака, я обнаружил, что наименее дорогая подходящая единица была помечена как 38,95 долларов плюс налог? Что ж, эта цена не только потрясла меня, но и всколыхнула мою память до такой степени, что я смог вспомнить простую маленькую подставку для работы своими руками, которую я научился делать еще в девятом классе.

Самодельные тиски, которые я вспомнил, — это не обычная штуковина с челюстями и винтами, которую можно найти на большинстве верстаков.Вместо этого базовые тиски состоят из трех деревянных кусков: торцевого блока 2 х 4 х 8 дюймов, который надежно привинчивается на месте, и двух соединяющихся секций 2 х 8, большая из которых прикреплена к той же поверхности и выровнена. на небольшом расстоянии от концевого блока, в то время как меньший компонент используется для установки приклада между двумя упорами . А так как простой в своей конструкции, он очень эффективен!

А так как простой в своей конструкции, он очень эффективен!

Секрет удерживающей способности гаджета заключается в том, что подвижная опора и ее партнерка изготавливаются путем нарезания 8-дюймового куска сосны 2 X 8 продольно (с волокнами), но под наклоном, в то время как сам пильный диск установлен на небольшой наклон, а не прямо вверх и вниз.Эта техника позволяет получить пару угловатых деталей в форме трапеции, каждая со скошенным краем. Когда две обрезанные стороны прижимаются друг к другу, они идеально входят в зацепление — свободная сторона немного ниже фиксированной — а их противоположные углы предотвращают выпадение клина и ложи, которую он помогает захватить.

В профессиональных деревообрабатывающих кругах пропил, о котором я говорю, называется «сложным продольным скосом», но я просто называю его «легким» , если выполняется с помощью настольной пилы с приспособлением для сужения конуса.Просто установите лезвие под углом от 35 ° до 40 °, а зажимное приспособление — примерно на 15 ° и отрежьте 2 X 8. (Помните, что фактический размер готовых пиломатериалов всегда на меньше заявленных размеров на . Таким образом, , размер 2 X 8 на самом деле составляет около 1 1/2 «X 7 1/4».)

(Помните, что фактический размер готовых пиломатериалов всегда на меньше заявленных размеров на . Таким образом, , размер 2 X 8 на самом деле составляет около 1 1/2 «X 7 1/4».)

Если ваша пила (или та, которую вы одолжили для проекта) не имеет конусной насадки, вы можете сделать ваш собственный, соединив концы двух 18-дюймовых отрезков сосны 1 X 2 с помощью петли. Правая сторона приспособления может затем следовать за параллельным упором вашей пилы, в то время как левая используется для регулировки любой степени конусности, которую вы хотите.Жесткая перемычка, прикрепленная между двумя рычагами, фиксирует положение на месте. Также неплохо прибить кусок обрезков древесины под прямым углом к нижнему концу левого удлинителя приспособления, чтобы обеспечить некоторую поддержку ложу, который вы режете, и обеспечить ровное начало.

Конечно, вы можете использовать ручные ручные или электроинструменты, чтобы сделать функциональные, хотя и несколько менее совершенные компоненты для ваших тисков. Просто разрежьте максимально аккуратно и аккуратно.

Просто разрежьте максимально аккуратно и аккуратно.

После того, как детали будут сформированы, поместите большую трапецию в нужное место (при необходимости вы можете обрезать оба упора, чтобы они соответствовали легко перемещаемой монтажной плате).Выровняйте торцевой блок 2 X 4 так, чтобы его длинные стороны были параллельны верхней (неразрезанной) стороне угловой секции, а расстояние между внешними краями двух ограничителей составляло около 11 дюймов. Просверлите отверстия и используйте шурупы № 10 X 2 1/2 дюйма для крепления деталей. Поздравляем! Вы сами сделали тиски!

Чтобы использовать самодельный захват, возьмите доску и приложите ее к внутренней поверхности торцевой блок. Теперь вставьте третий элемент ваших тисков — маленькую трапецию, узкий конец впереди — в оставшееся пространство и сильно постучите по нему молотком или киянкой так, чтобы его скошенный край зацепился за обрезанную сторону его большей части и стал прочно закрепился на месте.

Довольно удобно, а?

Как сделать деревянные тиски

Если вы проработали на строительстве более половины своей жизни, вы обязательно увидите несколько из них:

Регулируемая ножка для металлических лесов. Он имеет крупную резьбу типа ACME и изготовлен из прочной стали. Я подумал, что при длине 24 дюйма он идеально подходит в качестве ходового винта в тисках хорошего размера.

Он имеет крупную резьбу типа ACME и изготовлен из прочной стали. Я подумал, что при длине 24 дюйма он идеально подходит в качестве ходового винта в тисках хорошего размера.

Они были обжаты, чтобы гайка не поднималась слишком высоко, и эти резьбы необходимо отремонтировать, прежде чем гайку можно будет снять.

Просто удалите металл, который был раздавлен между нитками, и это можно сделать с помощью болгарки или напильника. Это не займет много времени и никак не повлияет на работу винта.

Восстановленных тем:

Винт нарезан на нужную мне длину, около 19 дюймов.

Для «головки» ходового винта мне нужен приклад толщиной 3 дюйма, и я склеил две части 2 x 4 дюйма вместе, чтобы сделать деталь:

Затем я обрезал его до окончательного размера и отметил центр на одном конце.Используя свой компактный циркуль, я нарисовал круг, чтобы обозначить форму.

На сверлильном станке я просверлил отверстие 1-5 / 16 дюйма глубиной примерно 1-1 / 2 дюйма для установки конца ходового винта:

В головке просверливается отверстие диаметром 1 дюйм с центром примерно в 1 дюйме от конца. Я использовал ленточную пилу, чтобы вырезать ее по кругу, затем зачистил порезы на своей дисковой шлифовальной машине.

Я использовал ленточную пилу, чтобы вырезать ее по кругу, затем зачистил порезы на своей дисковой шлифовальной машине.

Для вклеивания ходового винта в головку используется полиуретановый строительный клей:

Я потратил время, чтобы убедиться, что винт и отверстие полностью покрыты, и соскоблил лишнее.По мере высыхания клей начинает пузыриться вокруг винта, и рекомендуется удалить его, пока он не затвердел. Я отложил его, чтобы он высох на ночь, и это минимальное время высыхания, которое я бы порекомендовал для этого клея. Даже если кажется, что он застыл, полная сила может быть не достигнута.

Приступаем к работе с подвижной губкой, детали разрезаются по длине и ширине:

Они составляют часть челюсти, которая скользит внутрь и наружу. Я решил сделать эти тиски почти полностью из массива сосны, но лучшим выбором будет фанера высокого качества, например, балтийская береза.Одно замечание: при использовании массивной древесины нужно обращать внимание на направление волокон, чтобы максимально избежать перекрестных клеевых швов. Также рекомендуется использовать хорошо выдержанную древесину с правильным содержанием влаги. Я работаю с последней красной сосной, которую купила для этого пола, так что у нее было достаточно времени, чтобы высохнуть.

Также рекомендуется использовать хорошо выдержанную древесину с правильным содержанием влаги. Я работаю с последней красной сосной, которую купила для этого пола, так что у нее было достаточно времени, чтобы высохнуть.

Прежде чем приступить к вырезанию деталей, я пропустил все куски сосны через строгальный станок, чтобы убедиться, что все они были одинаковой толщины.

Губки тисков изготовлены из штабелей отдельных блоков, склеенных между собой.Здесь блоки обрезаны до приблизительного размера:

Я нарисовал от руки изгиб челюсти на одном блоке, вырезал его на ленточной пиле, а затем использовал как образец для остальных. Две более длинные части проходят вниз, чтобы соединиться с горизонтальной частью, которая выдвигается и выдвигается.

Склеивание блоков на куске меламина для удержания их на одной линии:

Подвижная губка в сборе:

Когда клей высох, я отшлифовал челюсть до окончательной формы.Место, где вертикальная губка встречается с горизонталью, является единственным значительным поперечным клеевым швом. Учитывая, насколько узкие детали и насколько хорошо выдержана древесина, я не думаю, что это будет проблемой. Использование фанеры позволит вообще избежать этого.

Учитывая, насколько узкие детали и насколько хорошо выдержана древесина, я не думаю, что это будет проблемой. Использование фанеры позволит вообще избежать этого.

Стороны и верх неподвижной губки обрезаются следующим образом:

Они свободно прилегают к подвижной челюсти, оставляя место для челюсти, чтобы свободно входить и выходить.

Больше блоков нарезается для заполнения между сторонами фиксированной челюсти:

Я сделал один из этих блоков из более толстой древесины, чтобы компенсировать зазор между фиксированной и подвижной челюстями.Также можно использовать пару кусков шпона контрастного цвета, зажатых между ними, и это может быть привлекательной особенностью.

Там, где блоки соприкасаются с верхней частью неподвижной челюсти, есть еще один поперечный клеевой шов, но он неизбежен.

Большая часть прочности фиксированных губок происходит от боковых сторон, которые необходимо правильно ориентировать.

Склеен, зажат и отложен для высыхания:

Основа из более массивной сосны, и здесь я разметил участки, которые нужно срезать:

Просверливаются четыре отверстия, которые будут использоваться для крепления тисков к столу.

Я сделал ручку из клена, вырезал восьмиугольную форму на настольной пиле и закруглил плоскостью:

Фанерный пончик рядом с ним (фото выше) является держателем ходового винта внутри подвижной челюсти. Я использовал для этого фанеру 1/2 дюйма, и это единственная деталь, которая не из массива дерева:

Ручка свободно вставляется в отверстие в головке. Позже будут добавлены заглушки, чтобы ручка не выскользнула.

После высыхания клея я произвел столько машинной шлифовки, сколько мог, а затем с помощью блочной плоскости выровнял участки, до которых я не мог добраться с помощью машин:

Тестовая посадка. В этой точке челюсти должны быть совмещены — одинаковой ширины, одинаковой высоты и равномерного соединения при соединении.

На конце подвижной челюсти есть крышка, которая подходит и закрывает конец. Ходовой винт проходит через это, и я отметил центр, который нужно просверлить:

Когда ходовой винт вставляется в торцевую крышку, надевается держатель и устанавливаются два крепежных винта № 10, чтобы удерживать его на месте. Я просверлил ходовой винт и нарезал резьбу для этих винтов. Также можно было использовать роликовый штифт, и это позволило бы избежать нарезания резьбы для винтов, но у меня не было такой, которая была бы достаточно длинной.

Я просверлил ходовой винт и нарезал резьбу для этих винтов. Также можно было использовать роликовый штифт, и это позволило бы избежать нарезания резьбы для винтов, но у меня не было такой, которая была бы достаточно длинной.

Плечи на гайке обрезаны до такой длины, чтобы она входила в основание тисков и верх фиксированной губки.

Сначала я подумал, что это будет проблема с его установкой из-за его формы. Оказалось, что это действительно легко установить в тисках, как показано ниже.

Прорезь в основании сделана с помощью бита 5/8 ″ и удаления материала между отверстиями:

Гайка легко входит в эти пазы. Никакого клея или каких-либо других крепежных элементов не требуется.

Сухая посадка:

После того, как я убедился, что все выровнено, можно склеить детали. Заглушка приклеивается к подвижной губке, а неподвижная губка приклеивается к основанию.

Для завершения неподвижной челюсти наклеивается наковальня. Конечно, это не будет использоваться в качестве наковальни, но добавляет много прочности и закрывает верх неподвижной челюсти:

Конечно, это не будет использоваться в качестве наковальни, но добавляет много прочности и закрывает верх неподвижной челюсти:

Заглушки наклеиваются на ручку. Я сделал их из сосны.

Подушечки челюстей сделаны из клена, и, чтобы правильно их расположить, я нанесла небольшое количество клея в центре каждой из них, затем зажала челюсти, пока клей не высох. Их плотное приклеивание создаст еще одно поперечное клеевое соединение, и лучше этого избежать здесь:

В основном, в декоративных целях, обрезки дуги в деталях челюсти приклеиваются к краям и основанию.

После нанесения клея на подушечки челюстей я использовал винты 1-1 / 2 ″, чтобы прикрепить их:

Для усиления боковых стыков с основанием шесть 2-дюймовых винтов имеют потайную головку и забиты.

Чтобы покрасить тиски, я удалил ходовой винт, вынув стопорные винты, которые работают с держателем:

Я нанес на тиски два слоя полиуретана на масляной основе и дал им высохнуть в течение ночи:

На следующий день я прикрутил его к рабочему столу с помощью болтов 3/8 дюйма:

Готов к действию.

Я снял видео сборки, на котором показаны все детали от начала до конца:

http://sketchup.google.com/download/

Оле Кнап Кларсков любезно взял приведенную выше модель SketchUp и разделил ее на сцены с британскими (дюймовыми) размерами:

Хессам прислал мне несколько фотографий своей сборки тисков, основанных на моем дизайне. У Hessam есть несколько проектов, размещенных на сайте Woodgears.ca

.Эта ножка лесов не такая прочная, как та, которую я использовал, но более чем достаточно прочная, чтобы справиться с этой работой.

Изготовление деталей:

Готовые тиски выглядят готовыми к серьезной работе:

Подставка для тисков | Проект деревообработки

Эта прочная, устойчивая и простая в сборке подставка, предназначенная для выполнения самых сложных задач, станет отличным домом для ваших тисков.

Вашим настольным тискам требуется прочное основание, которое может выдерживать пиление, стучание и затягивание рукоятки тисков. Стенд, который вы видите здесь, справится с этим.Для начала подставка сделана путем склеивания нескольких слоев МДФ для создания большой массы. Он спроектирован так, чтобы прочно опираться на пол и крепиться к стене. Эти особенности позволяют стойке поглощать вибрацию и перенаправлять всю силу ударов и пиления на пол и стену. Дополнительное место для хранения, которое предоставляет подставка, — это приветственный бонус. На открытых полках много инструментов и принадлежностей. А специальные стойки по бокам держат ваши инструменты под рукой. После целого уик-энда работы у вас, наконец, будет постоянный дом для этой рабочей лошадки в магазине.

ВЫБЕРИТЕ ПАКЕТ ПЛАНА

УровеньФайлы Премиум

Вы можете загрузить дополнительные чертежи магазина, которые вы приобрели, перейдя по ссылке в этом поле.

ЗАГРУЗКА .. .

.

Что вы получаете:

- 5 печатных (цифровых) страниц с пошаговыми инструкциями

- 20 полноцветных фотографий и иллюстраций

- Гарантия, прошедшая заводскую проверку редакцией журналов Woodsmith и ShopNotes

Примечание. После покупки вы получите электронное письмо, содержащее вложение в формате PDF с приобретенным планом, а также инструкции по входу в систему, чтобы загрузить план и получить доступ к любым другим связанным файлам и видео, которые будут расположены на этой странице.

Рекомендации по продукту

У нас пока нет ссылок на расходные материалы и оборудование для этого конкретного проекта, но вот некоторые другие продукты, которые могут вас заинтересовать. (Мы можем получать комиссию, когда вы используете наши партнерские ссылки. Однако это не влияет на наши рекомендации.)

Предыдущий план Случайный план Следующий планНАЖМИТЕ ЗДЕСЬ, ЧТОБЫ ПОЛУЧИТЬ МГНОВЕННЫЙ ДОСТУП К

БЕСПЛАТНЫЕ ПЛАНЫ WOODSMITH

ПОЛУЧИТЕ БЕСПЛАТНЫЕ ПЛАНЫ СЕЙЧАСПохожие планы мастера по дереву

Партнерская ссылка

Поскольку вы являетесь партнером, вы можете использовать этот URL, чтобы ссылаться на эту страницу и получать за это кредит:

Если вы хотите использовать ссылку на миниатюру изображения, вы можете скопировать и вставить что-то вроде этого в исходный код своей страницы:

Партнерская ссылка недоступна.

Versa Vise | Настольные тиски с регулируемой высотой

Versa Vise: Максимально универсальные тиски

Универсальные тиски Garrett Wade Ultimate могут быть полностью ориентированы по двум осям одновременно, что дает вам бесконечно больше возможностей для позиционирования. Головка оборотных тисков может полностью вращаться вокруг своего вертикального крепления, а благодаря уникальному смещенному рычагу она также может поворачиваться вокруг горизонтальных осей.Его даже можно переустановить горизонтально, чтобы ваша работа находилась за краем рабочего места. Универсальные тиски, не имеющие себе равных среди других доступных тисков, делают универсальные тиски столь же полезными для обычных мастерских и слесарных работ, как и для плотников, мастеров по изготовлению моделей и резчиков. Эти уникальные тиски для верстака настоятельно рекомендуются для всех рабочих мастерских — они окупятся на 100% при первом использовании их всех возможностей. Сейчас мы поставляем нашу новейшую версию с улучшенными отливками.

Сейчас мы поставляем нашу новейшую версию с улучшенными отливками.

Авиа доставка на следующий день и 2 дня недоступна для этого товара.

Прокрутите вниз для получения дополнительной информации.

Технические характеристики

| Длина: | 11 « |

| Глубина кулачка: | 2-1 / 2 « |

| Ширина челюсти: | 3-1 / 2 « |

| Высота: | 9-1 / 4 « |

| Максимальное открытие челюсти: | 4-1 / 2 « |

| Вес: | 19 фунтов |

Подробнее

Тиски для качественных рабочих столов

Это история, которая требует небольшого исторического повествования: много десятилетий назад небольшая компания по производству тисков в Огайо изготовила настольные чугунные тиски, которые можно было ориентировать по двум осям одновременно. Нам это понравилось. Нашим клиентам это понравилось. Но, к сожалению, он исчез.

Нам это понравилось. Нашим клиентам это понравилось. Но, к сожалению, он исчез.

Несколько лет назад на рынке появились аналогичные тиски, но уже не те. Это был достойный инструмент, но он был тенью самого себя, потому что он был ограничен ориентацией по одной оси. Не хватало только приспособления для крепления, которое превращало «лягушку в принца». Мы знали об этом, но, видимо, больше никто этого не понял, потому что никаких улучшений так и не появилось. Поэтому мы решили сделать это сами. Спустя несколько месяцев нам удалось создать идеальные тиски для верстака с неоценимой помощью исторического строителя и реставратора кремневых замков Джерри Кроуфорда.

Попытка Гаррета Уэйда предоставить нашим клиентам универсальные тиски Ultimate не увенчалась бы успехом без критического вклада нашего нового друга и мастера-новатора Джерри Кроуфорда из Колорадо.

Джерри — плотник на пенсии и современный строитель черного пороха 17-18 веков, а также вдохновенный изобретатель и изобретатель на все руки. Любители истории в сообществе черного пороха или те, кто посещал ежегодную стрельбу из индейки Национальной ассоциации заряжающих винтовок в Дружбе, штат Индиана, вероятно, знают о репутации Джерри как искусного мастера и творческого новатора, и его щедрая помощь и руководство имели решающее значение для успех наших обратных усилий.

Любители истории в сообществе черного пороха или те, кто посещал ежегодную стрельбу из индейки Национальной ассоциации заряжающих винтовок в Дружбе, штат Индиана, вероятно, знают о репутации Джерри как искусного мастера и творческого новатора, и его щедрая помощь и руководство имели решающее значение для успех наших обратных усилий.

Спасибо, Джерри, за вашу жизненно важную помощь в разработке Ultimate Versatile Vise, которые, как мы надеемся, доставят большое удовольствие многим плотникам.

Ограничения на доставку: Доставка авиапочтой невозможна. Только наземная доставка в 48 прилегающих территорий США.

Стоит ли построить или купить верстак?

За последнюю неделю я получил этот вопрос три или четыре раза. Ясно, что люди озабочены тем, что строят, а не покупают рабочий стол.Я, конечно, не специалист в области верстаков, но мне нравится думать, что я привношу немного здравого смысла в область, загрязненную романтическими представлениями о традициях. Итак, приступим.

За свою карьеру деревообработчика я построил ровно два верстака. Моим первым было то, что я назвал «Home Depot Special». Верх представлял собой бутерброд из березовой фанеры (3 слоя) с однотонной березовой юбкой. Основание было сделано из строительных пиломатериалов из пихты дугласа и предназначалось для хранения. Я установил две дешевые металлические тиски, налепил сверху слой полиэтилена и сказал, что готово.Он оказался на удивление прочным и какое-то время справлялся со своей задачей. Но он был слишком маленьким, слишком легким и определенно недостаточно плоским. Прошло совсем немного времени, и я не мог перестать думать о его недостатках. Вы не поверите, но у меня все еще есть эта скамья, и когда я в конце концов получу более крупный магазин, я принесу ее в качестве вспомогательной скамьи для работы по металлу и заточки.

Спустя пару лет, обладая значительно большими навыками и знаниями в области деревообработки, я построил свой нынешний верстак. Я нашел отличную скидку на некоторые необычные куски клена, которые просто идеально подходили для скамейки.Цена была подходящей, время было подходящим… ..и я построил его! На верхней части есть несколько изящных и бесполезных акцентов в виде пурпурного сердца, а на конце я установил двухвинтовые тиски Vertias. Эта скамья, безусловно, была шагом вперед по сравнению с моей предыдущей с точки зрения функциональности и внешнего вида. Я получил много хороших комментариев на форумах и был счастливым маленьким, забывчивым плотником. По правде говоря, у этой скамейки есть несколько серьезных недостатков, а именно основание в виде эстакады. Несмотря на то, что он был сделан из довольно массивных кусков клена, он был слишком легким, и стойка была недостаточно широкой.В то время это не было большой проблемой, потому что я использовал в основном электроинструменты. Но по мере того, как я начал использовать все больше и больше ручных инструментов в своей работе, и мои потребности в удержании работы увеличивались, использование этой скамейки стало (и остается) упражнением в разочаровании. Живи и учись.

Причина, по которой я прочитал эти истории, заключалась в том, чтобы показать, что даже после нескольких лет серьезной работы с деревом (по крайней мере, моей версии «серьезного») мне все же удалось построить неадекватный верстак. Хромой! Поэтому, когда кто-то новичок в этом ремесле решает, что его первым проектом будет традиционный верстак, я не могу не думать про себя, что он совершает ошибку.Готовы ли вы в начале своей столярной карьеры принять решение об устройстве, которое будет с вами на протяжении десятилетий? Это как жениться на девушке, которую ты только что встретил. Что делать, если у нее ужасное утреннее дыхание или она выдавливает пасту сверху ?? Возможно, вам повезет, но в большинстве случаев вы поймете, что она не та девушка, которая вам подходит!

Итак, я подумал, что было бы полезно обсудить несколько основных моментов, которые следует учитывать при принятии решения о создании или покупке верстака, и я выскажу свое мнение по каждому из них.

Стоимость

Это может быть сложнее всего из-за большой региональной изменчивости материальных затрат. Быстрый неофициальный опрос плотников, пишущих в Твиттере от Южной Калифорнии до Квебека, Канада, показывает, что твердый клен стоит от 4 до 10 долларов за дощатый фут! Для некоторых есть более дешевые варианты, например, одобренная Шварцем южная желтая сосна. Это может быть доступно в любой аптеке на востоке, но для остальной части страны нашими стандартными строительными материалами будут либо сосна, либо пихта Дугласа.И, честно говоря, я не ставлю никого из них рядом с чем-либо, на что рассчитываю выдержать побои и остаться на одном месте. Так что просто нечестно делать однозначное заявление о том, что строить скамейку дешевле. Для некоторых это просто не так.

Но имейте в виду, что готовые верстаки хорошего качества будут стоить дорого. Маленький парень слева из Grizzly стоит всего 275 долларов. Неплохая цена, правда? Но я гарантирую вам, что если вы действительно ПОЛЬЗУЕТЕСЬ этой скамейкой какое-то время, вы быстро возненавидите ее за ее дешевые тиски и тусклые куриные ножки.Обратите внимание на модель Laguna посередине. Теперь поговорим! Прочная конструкция, качественные тиски и даже немного места для хранения вещей. При цене 1300 долларов мы начинаем приобретать качественный рабочий стол. И взгляните на Lie-Nielsen Roubo справа. Этот верстак за 3500 долларов удовлетворит вас так, как может удовлетворить только французское разнообразие! Для многих (если не большинства) из вас работа по дереву — хобби. Это означает, что это место, куда вы направляете свой располагаемый доход. Так что, если у вас есть бюджет на одну из этих высококачественных готовых скамеек, я говорю вам всю силу!

Удобство

Без сомнения, купить верстак будет удобнее, чем его построить.Но учтите тот факт, что если вы купите дешевый верстак, вы вполне можете потратить целую кучу времени на ремонт, замену и усиление вещей только для того, чтобы скамейку можно было использовать. А это ведь не очень удобно? Помните, что стиль верстака может существенно повлиять на его функциональность. Поэтому, когда вы покупаете его, вы в значительной степени придерживаетесь того стиля, который вы приобрели. Модификация и настройка могут оказаться трудными.

Повышение квалификации

Да, это правда. Изготовление верстака требует определенных навыков.Я построил свой около 6 лет назад и с тех пор немного поработал по дереву. Но знаете ли вы, когда в последний раз я собирал и выравнивал столешницу из массива дерева размером 65 x 24 дюйма? Когда я построил свой верстак. И когда я в последний раз создавал огромные 5-дюймовые длинные шипы? Когда я построил свой верстак! Как насчет того, когда я в последний раз обернул твердую поверхность гигантской деревянной плитой 8/4? Когда я построил свой верстак !! А как насчет установки большого оборудования, такого как двухвинтовые тиски Veritas? Да вы догадались, когда я построил свой верстак !!!! Так что, хотя это хорошие навыки, которые нужно иметь за плечами, если вы не планируете строить много больших скамеек, я не уверен, что эти навыки чрезвычайно востребованы.Позвольте мне выразиться простым языком: на мой взгляд, сборка верстаков дает вам все навыки, необходимые для создания большего количества верстаков. И хотя в рамках этого процесса содержатся некоторые ценные методы и уроки, это вещи, которые можно изучить и применить на практике в контексте обычных проектов по деревообработке. За время, необходимое для сборки скамейки, я мог бы построить пару проектов. Проекты, которые действительно содержат практические приемы и навыки, которые я буду часто использовать в своей работе.

Настройка

Одна из замечательных особенностей сборки скамейки — это то, что вы можете настроить ее в соответствии со своими потребностями и вкусами. Подумайте обо всех возможностях холдинга! Честно говоря, это ошеломляет, и вы можете сходить с ума, просто пытаясь решить, что поставить на скамейку запасных. Но если вы сделаете это относительно простым, вы всегда сможете добавить новые функции в будущем. Когда вы покупаете коммерческую скамейку, это будет намного сложнее. Так что, если вы тратите большие деньги, сделайте себе одолжение и убедитесь, что вы абсолютно уверены в том, какой стиль скамейки вам нужен.

Когда доходит до дела, это очень личное решение. Никто не может сказать вам, что вам подходит. Но если вы все еще в затруднении, вот несколько советов, основанных на работе плотника на определенном этапе его / ее карьеры.

Для новичков

Вы только начинаете. Невозможно предугадать все, что вам потребуется от рабочего места. При правильной сборке ваш верстак может прослужить вам буквально всю жизнь. Так что придерживаться одного дизайна на этой ранней стадии роста просто не имеет смысла.И не говоря уже о том, что у вас, вероятно, даже нет импровизированного верстака, на котором можно было бы построить свой новый верстак. Это курица и яйцо. Мой совет? ИДТИ ДЕШЕВО! Возьмите пару листов фанеры и несколько листов 2х4 и соорудите скамейку. Черт возьми, я знаю многих людей, которые используют дверь со сплошной сердцевиной в качестве столешницы с отличными результатами! Добавьте несколько тисков и собачьих отверстий и приступайте к работе. Вам действительно нужно какое-то время поработать на скамейке, прежде чем вы точно узнаете, что вам нужно от нее. В кратчайшие сроки вы начнете определять то, что, по вашему мнению, было бы в вашей импровизированной скамейке.И имейте в виду, что ваши предпочтения в отношении инструментов также будут меняться со временем, поэтому, честно говоря, чем дольше вы будете откладывать сборку / покупку конечного продукта, тем лучше.

Для опытных

Так что, возможно, вы уже построили несколько скамеек в свое время, и вопрос больше не в навыках и опыте. Вы точно знаете, что вам нужно, и задаетесь вопросом, можно ли получить это на заранее изготовленной скамейке. Что ж, если деньги не имеют значения, вы непременно найдете подходящую скамейку.Но будьте готовы платить через нос! Если у вас более скромный доход, я просто не знаю, найдете ли вы то, что ищете, в готовой скамейке, учитывая уровень настройки, который потребуется большинству опытных мастеров по дереву.

Компромисс

Итак, вот мое предложение, основанное на недавнем комментарии Майка Печока в Facebook. Идите по гибридному маршруту! Я знаю, что для меня построение вершины, вероятно, наименее приятная часть процесса построения скамейки. Так почему бы не купить готовую верхушку из цельного клена и не построить все остальное? Базу будет относительно легко построить, и именно на ней будет происходить большая часть настройки.У вас все еще есть возможность добавить место для хранения, толстую юбку 8/4, любой тип тисков, который вы хотите, выдвижной мертвец, собачьи норы и этот список можно продолжить. Не могу сказать, что это действительно экономит вам много денег, но для меня дело не в деньгах. У меня просто нет желания иметь дело с тяжелыми бревнами, используемыми для изготовления столешницы из цельного дерева. Назовите меня ленивым … но я знаю, что я здесь не один. Если вы ищете источник для столешниц из твердого клена, взгляните на них.

Выкиньте из головы, что строительство верстака — это своего рода «проход».Верстак — это не что иное, как инструмент (ну, я думаю, более точным термином было бы приспособление). И, как и другие инструменты, приспособления и приспособления в наших магазинах, некоторые люди предпочитают покупать их, а некоторые — строить. Если вы относитесь к тому типу людей, которые любят строить своими руками рубанки, нарезать сани и использовать множество приспособлений, которые используют наши плотники, то вы, вероятно, относитесь к тому типу людей, которые даже не подумают о покупке скамейки. Я попадаю где-то посередине. Некоторые вещи я люблю делать, некоторые предпочитаю покупать.Покупка скамейки не принесет мне того, чего я хочу, а ее постройка вызывает у меня боль в спине. Вот почему мне очень нравится эта гибридная концепция.

Сомневаюсь, что решил здесь чью-то дилемму, но, возможно, я дал вам пищу для размышлений. И прежде чем что-то построить или купить, сделайте себе одолжение и прочтите книгу Криса Шварца «Верстаки». Он отлично объясняет, какими функциями должна обладать хорошая скамейка запасных, и, самое главное, ПОЧЕМУ. Это ценная информация, если в вашем будущем появится новый верстак! И просто к сведению, используйте код купона WoodWhisperer20ww, и вы получите 20% скидку при покупке книги.

лучших верстаков 2021 года | Workbench Reviews

Персонал

Кто-то может легко построить свой собственный верстак, и мы призываем людей сделать это. В то же время мы знаем, что это не для всех. Причина в том, что не каждый может или даже хочет построить скамейку. Кроме того, самодельная скамейка не подходит для всех целей и конкретных проектов. Мобильность, легкие материалы, такие как пластик, тщательное применение промышленного дизайна и такие простые факторы, как ограниченное пространство в вашем доме, могут склонить чашу весов в пользу покупки скамейки или какого-либо вспомогательного средства для работы, а не ее создания.

И, будем откровенны, вопрос времени. Говорят, время — деньги, но это еще не все. Это драгоценный товар. Если вам нужно быстро отремонтировать мотоцикл и у вас есть для этого субботнее утро, лучше потратить время на ремонт, чем на создание скамейки для ремонта.

Вот и все. Вот некоторые из наших любимых верстаков и опор, от регулируемых стальных козлов и скамейки в европейском стиле до гибридных устройств, которые вы адаптируете в соответствии с тем, как вам нравится работать.

Как мы выбрали

Когда дело доходит до верстаков и рабочих опор, меньше значит больше. В наше время мы видели бесчисленное количество вариантов верстаков и опор, и подавляющее большинство из них отошли на второй план, потому что не смогли признать аксиому о том, что чем больше штуковин вы добавляете, тем больше вещей ломается. И мы сделали разные скамейки и рабочие опоры. Наш опыт подтверждает, что простота и надежность продвигают вас дальше, чем простое оборудование.Поэтому мы выбрали модели здесь, исходя из простоты, долговечности и ремонтопригодности. Стоимость этих скамеек и помощников варьируется в широких пределах: от 20 долларов за кронштейны для козлы до тысяч долларов за действительно красивый европейский верстак, построенный из бука. В этом ценовом диапазоне есть из чего выбрать; мы уверены, что один из них должен соответствовать вашим потребностям.

Реклама — продолжить чтение ниже

Самая простая скамья

Вудсток Магазин Фокс D3640Может быть, все, что вам нужно, это простой столик, чтобы построить этот скворечник, покрасить ставни или горшок с растением.Магазин Fox — хороший выбор. Его ламинированная верхняя часть из мягкой древесины имеет толщину 1,25 дюйма, ширину 14 дюймов и длину 40 дюймов. Слегка изогнутые края верха спереди и сзади делают его более устойчивым к сколам по сравнению с верхом с острыми краями. Основание представляет собой швеллер из тонкой стали, а соединения на стойках и поперечинах имеют двойные болты. В результате скамья рассчитана на 700 фунтов — вероятно, намного больше, чем вам нужно.

Выбор традиционалиста

Сьобергс SJO-33279Этот дорогой и прочный верстак построен в Швеции Sjöberg, компанией с 90-летним опытом производства верстаков и шкафов для инструментов.SJO-33279 — это многовековая конструкция, которую предпочитают европейские мастера по дереву. У него две тиски: одна ориентирована вдоль длинной оси скамейки, а другая — поперек нее. Их можно использовать как таковые для зажима заготовки, и они работают с упорами скамьи, четырьмя стальными штифтами, прилагаемыми к верстаку. Отверстия для собак расположены симметрично поперек скамейки, по ее длине и в теле тисков. Размещение собачьих упоров в губках тисков и скамейке дает вам свободу зажимать то, над чем вы работаете, в любом месте большой платформы скамейки.Это позволяет удерживать самые разные предметы независимо от их толщины и формы.

Скамья для начинающих

Мастер CMST27200RCraftsman CMST27200R — отличная первая скамья. Он состоит из столешницы из твердой древесины толщиной 1 дюйм, шириной 41,25 дюйма и длиной 6 футов, опирающейся на стальную опорную конструкцию. Эта конструкция имеет поперечные поручни, прикрепленные болтами к двум вертикальным панелям из листовой стали, с каналами для повышения прочности, сформированными по их длине.Четыре регулируемых ножки помогают скамейке не раскачиваться на неровном полу. Он рассчитан на 1450 фунтов, поэтому не стесняйтесь прикручивать крепкие механические тиски или даже сверлильный станок наверх. Пропорции скамейки таковы, что внизу аккуратно поместится катящийся или стационарный ящик для инструментов. Последняя деталь, на которую стоит обратить внимание, — это фартук высотой 2 дюйма, который помогает предотвратить скатывание инструментов. Бонус: он также предотвращает образование на краю скамейки канала, в котором может скапливаться пыль и мусор, когда скамья прикреплена к стене болтами.

Промышленная пошлина

Knaack 44 JobmasterХорошо, мы допускаем, что, возможно, мы здесь увлеклись, но мы не смогли удержаться от включения этого массивного рабочего стола Knaack; 44 Jobmaster — это настоящая промышленная сделка. Что вы получите за эти деньги? Стальная конструкция шестнадцатого калибра с порошковым покрытием, включая верх, — это примерно такая же толщина металла в поддоне тяжелой тачки. Вы также получаете направляющие ящика на шарикоподшипниках, которые позволяют каждому ящику выдерживать 80 фунтов инструментов или оборудования, колесики с роликами промышленного назначения и рейтинг 800 фунтов.Коробка имеет размеры 25 дюймов в ширину и 40,5 дюймов в длину, а верхняя часть находится на высоте около 37,5 дюймов от пола. Если все это не удовлетворяет потребности вашего инструмента, мы должны спросить, что будет?

Сварочная пила

DeWalt DXMF4618WTamazon.com

DeWalt незаметно вошла в рынок сварочного инструмента, и среди немногих ее предложений — эта классная скамья с откидывающимися и фиксирующимися ножками. Обратите внимание, что верх перфорирован с отверстиями и прорезями на дюйма, чтобы вы могли зажимать практически любую необычную форму, которую вы можете изготовить.Верх имеет ширину 18 дюймов и длину 45 дюймов, а четыре регулируемые ножки позволяют разместить его на высоте от нескольких дюймов от пола до примерно трех футов. Вся вещь складывается в плотный 40-фунтовый узел, состоящий из верха и четырех сложенных в него ножек. Носите его, как чемодан, благодаря огромной ручке на боку.

Лошадка с зажимом

Rockwell JawHorse RK9003Rockwell’s JawHorse пользуется популярностью как среди подрядчиков, так и среди домовладельцев — редкость.Он работает сам по себе как трехногий верстак или подставка, но также может работать в паре с другим JawHorse, натянутым на пиломатериалы и фанеру, чтобы сформировать рабочую поверхность. Чтобы использовать его зажим, нажмите на ножную педаль, чтобы создать до тонны удерживающего усилия — достаточно, чтобы удерживать кусок пиломатериала или большой предмет, например кухонный шкаф. Или зажим может оказывать давление, чтобы соединить две части, позволяя вам склеить их или просверлить отверстие в обеих.

Складная пила

Bora Portamate Speedhorse PM-4500Bora Speedhorses продаются парами; они предназначены для крепления пиломатериалов размером 2 x 4, чтобы сформировать опору для пиления с двумя лошадьми на высоте 33 дюйма от земли, или 2 x 4, которые они закрепляют, могут быть соединены фанерой, образуя большую рабочую поверхность.Бора утверждает, что Speedhorse выдержит до 1500 фунтов. Когда работа будет завершена, сложите ноги в 36-сантиметровое тело и закончите.

Просто добавь фанеру

Бора Сороконожка CK15S amazon.com 199,00 долл. США10918,28 руб. (18%)

Рабочий стол Centipede — один из самых необычных, что мы видели. Все, что вам нужно сделать, это достать его из сумки и расширить 15 стоек из стальных труб, как показано на рисунке.Положите на него лист фанеры (4 на 8 футов), и вы получите удивительно большую и простую рабочую поверхность в 30 дюймах от земли.

Пила своими руками

Кронштейны для пилы Lee ValleyЕсли вы отказались от кронштейнов для козла, пришло время пересмотреть свое мнение. Скажем так: большинство из них невероятно скупердяи. Но эти кронштейны от Lee Valley отлиты из ударопрочного полистирола, а кронштейн, поддерживающий верхнюю часть, вмещает все, от 2 x 4 до 2 x 12.Из каждого набора получается одна козла; когда закончите, лошадь будет иметь рейтинг нагрузки 300 фунтов.

Этот контент создается и поддерживается третьей стороной и импортируется на эту страницу, чтобы помочь пользователям указать свои адреса электронной почты. Вы можете найти больше информации об этом и подобном контенте на сайте piano.io.

Реклама — продолжить чтение ниже

Я сделал непрослеживаемый AR-15 «пистолет-призрак» в своем офисе — и это было легко

Метод сверлильного пресса

Аренда сверлильного станка JET: 250 долларов

Концевые фрезы / сверла: 97 долларов

Тиски скольжения: 80 долларов

Зажимы на 80 процентов ниже: 135 долларов

Приемник ниже на 80 процентов: 68 долларов

Верхний ресивер: 550 долларов

Комплект деталей нижней ствольной коробки:

(спусковой крючок, курок, рукоятка и т. Д.) 16 $

Итого: 1334 долл. США

Метод 3-D принтера

Makerbot Replicator: 2900 долл. США

Пластиковая катушка: в комплекте

Верхний приемник: 550 долл. США

Комплект нижних деталей приемника:

(спусковой крючок, молоток, рукоятка и т. Д. ) 75 $

Акция: 63 $

Журнал: 16 $

Итого: 3604 $

Ghost Gunner Method

Ghost Gunner: 1500 $

80% нижний ресивер: 68 $

Верхний ресивер: 550 $

Комплект деталей нижней части ствольной коробки:

(спусковой крючок, курок, рукоятка и т. Д.) 75 $

Склад: 63 $

Магазин: 16 $

Итого: 2272 $

Мой Ghost Gunner — фрезерованный корпус AR-15, напротив, получил стоический кивок одобрения.Райндер, который, позвольте мне подчеркнуть, зарабатывает себе на жизнь огнестрельным оружием, не особо удивился тому, что я создал функциональный, практически безупречный нижний ствол. Но он дал мне добро на создание полноценной винтовки. «Это безопасно собрать, безопасно стрелять», — сказал он. «Да, вы можете собрать это вместе, и оно будет готово к работе».

В течение следующего часа в магазине Райндера я построил свой AR-15. Это было сложнее, чем Форрест Гамп показывает . Но я упорствовал, изучая процесс, просматривая видео на YouTube от Ares Armor по несколько секунд за раз.(Пару моментов Райндер не мог не указать, что я вставил деталь назад, или дал мне непрошенный намек. Я полагаю, что это было обманом в моем эксперименте по оружию, но, к сожалению, Райндер был очень дружелюбным, полезный и компетентный человек.)

Когда я, наконец, вставил штифты, чтобы прикрепить верхнюю ствольную коробку — компонент, который больше похож на ружье, чем на нижнюю ствольную коробку, и чье полное отсутствие регулирования, честно говоря, странно — они сделали приятная щель .Мой AR-15 был готов.

Я посмотрел на полностью собранную винтовку, и что-то в моем мозгу сдвинулось. Я понял, что абстрактные части, с которыми я возился, превратились в объект, способный кого-то убить. Моя нижняя часть ствольной коробки превратилась из «пистолета» в юридическом смысле в «ружье» в очень практическом смысле.

Я вспомнил, что должен быть осторожен там, где указал.

Стрельба из моего AR-15.

Джош Валькарсель / WIREDСтрельба

Три дня спустя, на частном полигоне в Ричмонде, Калифорния, в получасе езды от магазина Райндера, я зарядил свой AR-15 магазином на 10 патронов.223 калибра и стрелял им впервые. Я нерешительно нажал на спусковой крючок, когда прицелился в кусок картона в 50 ярдах от меня. Оглушительный взрыв заглушил чириканье ближайших птиц и эхом разнесся по деревянным стенам стрельбища, когда приклад винтовки вонзился мне в плечо. Я увидел крошечную дырочку в картоне. Из земляной насыпи позади него поднялся шлейф пыли.

«Что ж, все идет к черту», - сказал Райндер.

Я снова выстрелил. Потом еще три раза. Затем я опустошил журнал.Затем я перезагрузил и вылил еще одну.

На полпути к следующему магазину я нажал на спусковой крючок, но не получил ничего, кроме мягкого щелчка. Мастер стрельбища Крис Ченг, бывший победитель реалити-шоу Top Shot на соревнованиях по стрельбе, диагностировал, что верхний ствол заклинило и его необходимо смазать — обычная проблема с новыми винтовками. Он открыл его и облил затвор и детали амортизатора смазкой, затем снова надел верхнюю ствольную коробку.

Моя винтовка отлично отработала все утро.После того, как наша видеогруппа произвела оставшиеся 40 патронов, которые я принес, Райндер подошел к соседнему полигону и убедил дружелюбных членов местной команды спецназа, тренирующихся там, дать нам еще 60 патронов. Мы их тоже снимали. Пистолет снова не дал осечки.

Exorcising My Ghost Gun

На следующий день после той поездки со стрельбой я вылетел домой в Нью-Йорк. Брать мою пушку-призрак в самолет — по закону — три пистолета-призрака, поскольку я создал три нижних приемника — казалось неразумным.Я также не мог оставить их в офисе WIRED в Сан-Франциско, потому что это может считаться юридической передачей права собственности на несериализованное оружие, что является уголовным преступлением. Я подумывал уничтожить их ножовкой, но правила, опубликованные в Интернете Бюро алкоголя, табака и огнестрельного оружия, похоже, требуют, чтобы нижний приемник был уничтожен паяльной лампой, удалив достаточно металла, чтобы его невозможно было снова сварить.

Мишень для испытательной стрельбы.

Джош Валькарсель / WIREDВместо этого я решил сдать три моих нижних приемника местной полиции.Я разобрал свой AR-15 и оставил большую коробку со всеми деталями, кроме нижних приемников, на стуле редактора.

Во втором отрезке поперечного уголка изготавливают отверстие для ходового винта, к которому приваривают гайку.

Во втором отрезке поперечного уголка изготавливают отверстие для ходового винта, к которому приваривают гайку.

Стопорная гайка при этом прижимается к внутренней стороне фланца. Между внутренней гайкой и фланцем устанавливают шайбу.