Тиски не нужны! Прижим для сверлильного станка своими руками

Всем доброго времени. Вот такой вот аналог тисков для сверлильного станка. Смог собрать герой нашей сегодняшней статьи.

Для начала автор взял два куска профильной трубы с размерами 30 мм на 25 мм.

Один из кусков немного короче второго.

Далее он наметил места для сквозных отверстий.

Сделал отверстия одно на 5 мм, второе на 8 мм.

Затем он сделал ещё по одному отверстию в этих местах.

Затем выпилил ненужные куски и удалил их с помощью плоскогубцев.

Далее автор нарезал резьбу в отверстиях на 5 мм.

Затем он взял два куска квадратного прута длинной 130 мм.

Сделал метки и зажав пруты в тиски сделал отверстия, сначала маленьким сверлом, а затем сверлом на 5.5 мм.

После нарезал резьбу в этих отверстиях.

Затем автор взял такое вот крепление. Из него он сделает прижимы, срезав всё лишнее.

Далее он взял эпоксидную смолу.

Продел болт М 6 в пластиковую втулку и залил эпоксидной смолой.

Одел сверху шайбу и затянул всё это гайкой.

С наружной стороны пластиковую втулку автор тоже промазал эпоксидной смолой и одел резиновую втулку.

После закрутил этот болт с втулками в квадратный пруток.

Взял гайку в пластиковом корпусе налил в неё эпоксидку и закрутил её на болт. (такую гайку можно заменить обычной барашковой.)

Затем соединил все детали.

Автор советует этот болт брать немного короче для более удобной работы.

Вот такие два прижима вышли у автора.

Так они выглядят после установки на станину сверлильного станка.

Всем большое спасибо. До новой встречи в следующей статье.

Видео самоделки:

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почту*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Деревянные тиски — столик для сверлильного станка своими руками

Здравствуйте, уважаемые читатели и самоделкины!В данной статье Джек, автор YouTube канала «Jack Houweling» расскажет Вам, как он изготовил деревянные тиски, заодно являющиеся и зажимным устройством для столика сверлильного станка.

Материалы.

— Лист фанеры

— Бруски дуба

— Стальная пластина

— Саморезы по дереву

— Двухкомпонентная эпоксидная смола

— Болт с квадратной шляпкой, гайка M12

— Клей столярный.

Инструменты, использованные автором.

— Ленточная пила

— Циркулярная пила

— Шуруповерт

— Сверлильный станок

— Сверла Форстнера, коронки

— Струбцины, тиски.

Процесс изготовления.

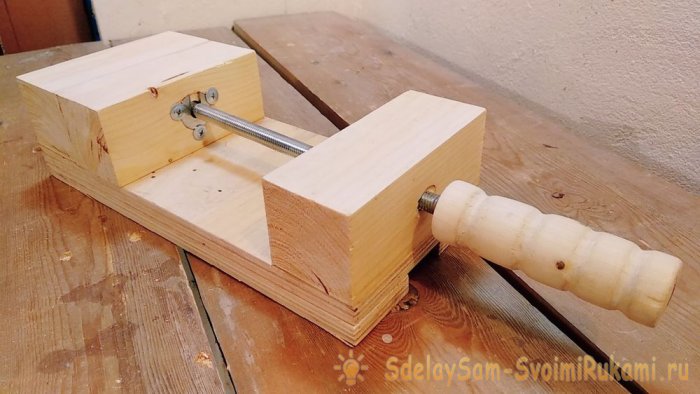

Автор данной статьи предлагает Вашему вниманию небольшие деревянные тиски. Для этого изделия автор будет использовать вот эту фанерную доску, состоящую из нескольких слоёв перекрёстно лежащих древесных волокон, поверх которых лежит ещё один слой из цельного дубового шпона в 1/8 дюйма. Такая доска должна стать надёжной основой для будущих тисков.

Нарезает заготовку для основания при помощи циркулярной пилы.

Для рукоятки тисков мастер использует такой вот болт с квадратным подголовником. Он долго искал болт подходящей формы и размеров. Но такого в его мастерской не оказалось. Поэтому Джек решает несколько видоизменить уже имеющийся болт.

Сначала он зажимает его в железных тисках с деревянными губками. Это важно, поскольку дерево мягче металла и при сдавливании оно не повредит резьбу болта.

Затем он снимает часть шляпки болта.

В результате последний замечательно подходит в 15-ти миллиметровый торцевой ключ.

Затем Джек вырезает из дубовой доски несколько кругляшков на сверлильном станке с коронкой.

Затем, зажав в струбцине заготовки, высверливает в центре отверстия.

Теперь можно склеить эти детали вместе, и получится рукоятка для тисков. В конце Джек завинчивает гайку, чтобы стянуть деревянные кольца.

Теперь будущая рукоятка будет зачищена, и после пропитки приобретёт красивый внешний вид.

Это два кусочка дубовой доски, которые автор склеивает вместе. Эти элементы должны быть очень прочными, потому что это то место, куда будет заходить рукоятка и ходовой винт.

После высыхания мастер выпиливает заготовку по форме, высверливает отверстие для винта.

Затем нарезает заготовки для губок.

И вот, что мы имеем: это передняя часть рукояти. Она пропускается в отверстие.

А это две опоры для подвижной губки. Последняя будет скользить по этим опорам.

Вот эти две опоры следует теперь немного приподнять, чтобы образовался зазор для скользящей туда-сюда губки.

Выдалбливает отверстие для опорной гайки.

Затем, смазав отверстие эпоксидной смолой, устанавливает гайку.

Теперь делает подкладки для направляющих, и склеивает заготовки.

Мастер прикручивает эти направляющие к основанию. Затем он снова разберёт всю конструкцию, проклеит её и только после этого окончательно стянет шурупами, предварительно убедившись, что все элементы располагаются ровно.

Теперь можно изготавливать сами губки. Джон прижимает вот этот деревянный брусочек зажимом и делает необходимые пометки. Теперь по этим линиям он проходится ленточной пилой.

Отлично подогнано!

Далее необходимо просверлить отверстие в губке. Прежде Джек уже вложил в это отверстие гайку. Теперь остаётся подобрать сверло нужного диаметра, которое бы вошло внутрь отверстия, но при этом не повредило резьбу на гайке.

Получилась хорошая засечка. Оставшееся можно доделать на сверлильном станке.

Теперь понадобится сверло Форстнера для гайки, чтобы она могла свободно проворачиваться в отверстии. Затем автор накладывает немного эпоксидной смолы на стержень для фиксации гайки.

Джек вновь разбирает всю конструкцию. Перед Вами основание будущего инструмента. В нём он сверлит широкое отверстие для ходового винта.

Итак, сейчас тиски разобраны. Видно, как гайка свободно вращается внутри отверстия.

Следующим шагом умелец склеивает эти два элемента вместе.

Теперь автор приступает к изготовлению неподвижной губки. Первым делом он сверлит в ней два отверстия и вкладывает в них два крупных болта, чтобы придать надёжности всей конструкции.

Далее автор зажимает в тисках небольшую железную пластину и отрезает её по метке. В получившейся пластине он просверливает два отверстия под шурупы и немного зенкует их.

Затем эта пластина вкладывается под опоры.

Всё переворачивается и пластина привинчивается к нижней части подвижной губки. Лучше всего это делать вручную, чтобы не сорвать шурупы.

Теперь осталась последняя деталь. Нужно соединить упор и направляющие между собой. Мастер делает это при помощи длинных саморезов по дереву.

Тиски готовы. Автор назвал их деревянными механическими тисками. И тому есть два основания.

Металлическая пластина отлично выполняет свою функцию, защищая подвижную губку.

Рукоятка тисков отлично подходит к торцевой головке, благодаря чему можно завинчивать и вывинчивать ходовой винт, используя шуруповерт.

Тиски прекрасно подходят и для столика сверлильного станка.

Спасибо Джеку за интересный проект!

Всем хорошего настроения и крутых идей!

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Наклонные тиски для сверлильного и фрезерного станков своими руками

Здравствуйте, уважаемые читатели и самоделкины!Эта статья будет интересна всем, кто работает со сверлильным, либо фрезерным станками, как с подвижным столом так и без него. В ней, автор YouTube канала «TheDacchio» расскажет Вам, как сделать приспособление для работы на сверлильном или фрезерном станках. Это — наклонные тиски, которые позволят обработать деталь под нужным углом. Будь то процесс сверления отверстий, либо фрезеровки торцов деталей.

Материалы.

— Стальные профильные трубы

— Стальная полоса

— Стальной брусок

— Шпилька M10

— Болты, гайки, шайбы

— Удлиненная гайка M10

— Гайки барашки

— Смазочно-охлаждающий спрей.

Инструменты, использованные автором.

— Автоматический сварочный аппарат

— Ленточная пила

— Тиски

— Болгарка с лепестковым зачистным диском

— Метчик

— Сверлильный станок

— Фрезеровочный станок с подвижным столом

— Струбцины, уголок, рулетка, штангенциркуль, маркер.

Процесс изготовления.

Первым делом автор, смазав заготовку из профильной трубы, нарезает ее на детали нужного размера при помощи ленточной пилы. Это можно сделать и на торцовочной пиле, да и просто болгаркой.

Затем собирает конструкцию основания тисков и прихватывает сваркой в нескольких точках.

От того, что сварка у автора с поддувом аргона — иногда из профильной трубы идет дым. Проверяет геометрию заготовки при помощи уголка.

Затем замеряет внутреннее расстояние штангенциркулем, и проваривает швы.

Далее, используя лепестковый зачистной диск и болгарку, зачищает неровности швов.

Примеряет вот такой стальной брусочек для подвижной части тисков.

Затем сверлит два отверстия для прижимных болтов в брусочке. Такие же отверстия делает в отрезке стальной полосы.

Края отверстий в полосе зенкует, примеряет шляпку болта, что бы она не выступала.

Вкручивает болты через пластину и брусочек в отрезок профильной трубы. Она будет играть роль губки тисков.

Зажав основание и две губки в тисках, прихватывает неподвижную губку сваркой.

Затем, проверив плотность прилегания и геометрию, проваривает все швы неподвижной губки.

Теперь автор возвращается к другому, неподвижному основанию тисков. И примеряет «ушки» или держатели наклонного основания. Прихватывает их сваркой.

Далее, на сверлильном станке делает сквозное отверстие в наклонном основании, сначала тонким, а затем и 10мм сверлами. Примеряет шпильку.

Теперь ответная часть в ушках. Тут, во избежание перекоса, сверлит отверстие в одном ушке тонким сверлом, а только затем проходит их оба сразу толстым.

Зенкует края отверстий и вставляет шпильку. Основание готово.

Из стальной полосы, используя подвижный стол изготавливает направляющую — фиксатор, фрезеруя длинное отверстие.

Временно собрав два основания, проверяет их наклон, размечает отверстия для фиксирующих болтов.

Установив положение стола, сверлит отверстия.

Нарезает резьбу метчиком, и примеряет шпильку.

Приступает к изготовлению винта тисков. Сверлит тонкое отверстие в торце шпильки.

Затем, нарезав в нем резьбу, прикручивает толстую шайбу болтиком.

К краю неподвижного основания приваривает удлиненную шпильку M10.

Теперь, проверив точность установки шпильки и гайки, Приваривает ее к подвижной губке. После сварки зачищает швы болгаркой с лепестковым диском.

Собрав все воедино, собирает «крутилку» для прижима тисков. Он ее сделал из гайки, приваренной к краю шпильки и тонкого стального прутка с резьбой на краях. Зажимает гайки ключами.

Вот и готово приспособление! Все детали двигаются как нужно.

Теперь немного испытаний. Автор зажимает деревянный брусок, и регулирует угол наклона, фиксируя его винтами — барашками. И делает отверстия на сверлильном станке под углом. Все получается!

Теперь задача посложнее. Отфрезеровать грань стальной пластины под углом, используя подвижный стол с тисками. Задание пройдено успешно.

Спасибо автору за очень интересное дополнение к инструментарию станков!

Всем хорошего настроения!

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Как изготовить станочные тиски своими руками

Станочный или сверлильные тиски незаменимы для работы с мелкими деталями в любой мастерской или гараже. В этом мастер классе я расскажу, как я изготовил тиски для сверлильного станка своими руками. Учитывая, что часто необходимо зажимать детали разной толщины, я внес небольшую «фишку» к конструкцию для быстрого изменения ширины зажима, но обо всем по порядку.

Из материалов нам понадобится:

- — брус 50х50 мм;

- — фанера толщиной 12 мм;

- — шпилька М10 и гайка М10;

- — шайба усиленная 8;

- — шайба 6;

- — три самореза по дереву с широкой шляпкой;

- — саморез по дереву 25 мм;

- — столярный клей (я использовал ПВА).

Пошаговый мастер класс изготовления сверлильных тисков

Отрезаем три бруска 50х50х120 мм и на двух их них размечаем центры, проведя две диагонали от противоположных углов заготовки.

На первом бруске по размеченному центру выполняем последовательно сквозное отверстие 10 мм, а потом соосно диаметром 16 мм на глубину 8 мм.

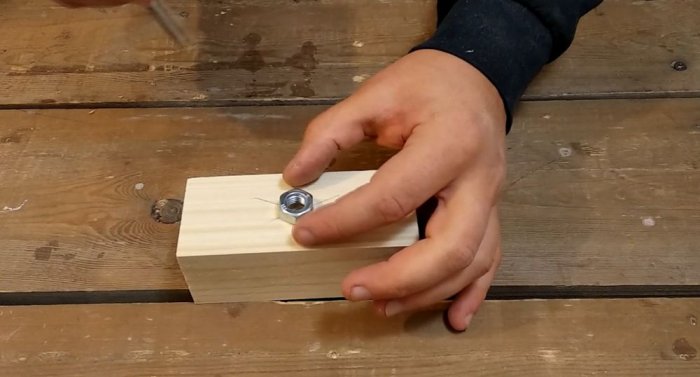

Затем приглядываем гайку М10.

И по контуру гайки размечаем контру гайки карандашом или, как это сделал я, стамеской.

Работая стамеской, выполняем шестигранное отверстие в бруске на глубину, равную глубине второго отверстия на 16 мм.

Запрессовываем гайку в полученное отверстие при помощи струбцины, хотя можно и просто забить молотком.

Берем второй брусок и по разметке сверлом Форстнера выполняем отверстие 24 мм на глубину 2 мм, затем соосно второе отверстие на 12 мм и глубиной 6 мм.

По периметру отверстия 24 мм равномерно, через 120 градусов засверливаем еще три отверстия диаметром 3 мм под саморезы.

Далее соберем основание тисков из фанеры толщиной 12 мм – нам понадобятся куски 120х270 мм и два по 45х270 мм. Предварительно проклеив соединяемые части скрепляем их саморезами по дерезу длиной 19 мм (предварительно для саморезов выполните отверстия с фаской под потайную головку крепежа).

Аналогично закрепляем стационарную губку тисков и упорную часть.

Стационарная часть тисков готова.

Выполняем на увеличенной шайбе 8 два пропила, образуя паз по ширине отверстия.

На шпильке М10 длиной 250 мм, отступив от края 6 мм на, выполняем канавку до диаметра 8 мм шириной около 3 мм.

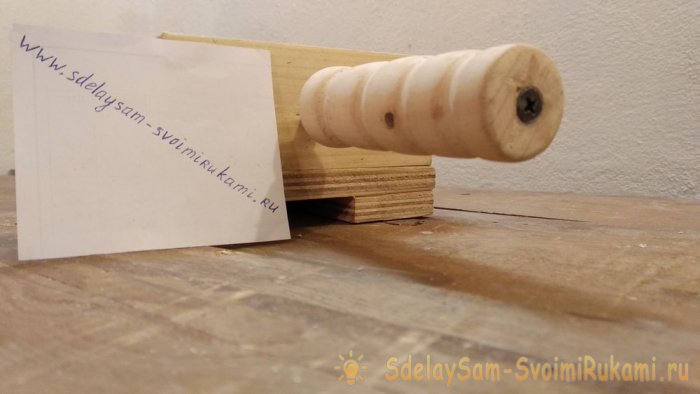

Вытачиваем на токарном станке ручку. За неимением токарного станка ручку можно выстругать или отпилить кусок от черенка для граблей или лопаты (их готовые продают в хозмагазинах).

В торцах ручки выполняем два отверстия – в одного торца диаметром 10 мм на глубину 60 мм.

И с другой стороны диаметром 3 мм под саморез.

Шпильку садим на эпоксидку.

Саморез с другой стороны аналогично.

Собираем подвижную губку с рукояткой.

На дно отверстия 12 кладем шайбу 6 для гото, чтобы шпилька при закручивании упиралась в металл, а не дерево.

Вкручиваем шпильку и устанавливаем шайбу на 8, закрепляя её на подвижной губке саморезами.

Станочные тиски готовы.

Смотрите видео

Подробнее процесс изготовления и сборки вы можете увидеть на видео:

Зачем же нужен саморез в ручке?

Об этом вы тоже узнаете в видео!

Тиски для сверлильного станка: виды, изготовление своими руками

Тиски, используемые для оснащения сверлильного станка, выполняют очень важную функцию. Они обеспечивают надежную фиксацию детали, что необходимо для того, чтобы сверление было выполнено с максимальной точностью. На современном рынке представлено большое разнообразие моделей тисков для сверлильных станков. Каждая из этих моделей имеет свои конструктивные особенности и сферы применения.

Станочные тиски из литейного чугуна, предназначенные для простых сверлильных операций

Назначение и использование тисков для сверлильного станка

Сверлильные станки, которые могут быть как напольными, так и настольными, предназначены для того, чтобы формировать отверстия в деталях, изготовленных из разных материалов. Выполнить такую технологическую операцию с максимальной точностью и безопасностью и позволяют, как было указано выше, тиски для сверлильных станков.

Не все модели сверлильного оборудования имеют в своей базовой комплектации тиски. Последние, хотя и незначительно, повышают стоимость станка. Объясняется отсутствие в базовой комплектации оборудования такого приспособления, как тиски сверлильные, еще и тем, что при работе с заготовками из мягких материалов (древесины, пластика и др.) они могут и не потребоваться. При сверлении отверстий в таких материалах создаются очень незначительные силы резания, и удержать заготовку несложно своими руками.

Использование тисков при сверлении металлов значительно повышает точность и безопасность работы

Совершенно точно не обойтись без тисков в том случае, если сверление отверстий на станке выполняется в деталях, которые изготовлены из металла. В таких случаях удерживать своими руками заготовку не только сложно и неэффективно, но и небезопасно.

Особенно незаменимыми станочные тиски являются в тех случаях, когда деталь для выполнения сверления необходимо выставить под определенным углом. Конечно, вместо тисков для сверлильного станка можно использовать несложные зажимные приспособления, которые не составит труда изготовить своими руками. Однако, если вас интересует надежность фиксации заготовки, безопасность выполнения работ на станке и высокая точность осуществляемых технологических операций, лучше приобрести серийные модели. В большинстве случаев справятся с такими задачами и самодельные тиски для сверлильного станка.

Чертеж малогабаритных самодельных тисков: 1 – корпус; 2 – губка подвижная; 3 – винт; 4 – втулка; 5 – вороток; 6 – фиксатор; 7 – шайба; 8 – штифт (нажмите для увеличения)

Конструкция и принцип действия зажимных приспособлений

Поскольку станочные тиски необходимы для надежной фиксации детали в процессе обработки, они состоят из прочных стальных элементов. В зависимости от типа и назначения станочных тисков их конструкция может серьезно варьироваться.

Самыми недорогими и наименее функциональными являются тиски неповоротного типа, но у таких моделей наиболее жесткая конструкция. К слову, самодельные тиски для сверлильного станка чаще всего относятся к неповоротным.

В среднюю ценовую категорию входят поворотные модели, функциональность которых позволяет выполнять операции сверления более эффективно. Достоинства тисков первого и второго типа объединяются в универсальных приспособлениях для сверлильного станка, что, естественно, делает стоимость таких устройств достаточно высокой.

Даже тиски одного типа, но произведенные разными компаниями, могут иметь определенные конструктивные отличия. Это объясняется тем, что каждый из производителей старается наделить свою продукцию дополнительными опциями, сделать ее более надежной и удобной в работе.

Профессиональные станочные тиски могут комплектоваться различными зажимными планками

Какими бы функциональными возможностями ни обладали станочные тиски, основу их конструкции составляют обязательные элементы, к которым относятся:

- планки, выполняющие роль основания тисков;

- две губки, обеспечивающие зажим обрабатываемой заготовки;

- винт с ручкой, за счет которого обеспечивается перемещение подвижной зажимной губки;

- пластины, служащие рабочими элементами зажимных губок;

- ряд дополнительных деталей.

Устройство простейших станочных тисков

Планка, выполняющая роль основания, является несущим элементом, на котором фиксируются все остальные детали тисков. Именно на планке, которая изготавливается из жесткого и износостойкого металла, просверливается отверстие под винт, монтируются подвижная и неподвижная губки. Для обеспечения точности перемещения на нижней части подвижной губки имеется прямоугольный хвостовик, который вставляется в вырез, выполненный на неподвижной губке.

Хвостовик, отвечающий за параллельный ход губок

Винт, отвечающий за перемещение подвижной губки, находится с ней в соединении, что обеспечивается специальным стопорным кольцом. Вращаясь в резьбовом отверстии планки-основания, винт перемещает подвижную губку, обеспечивая тем самым зажим обрабатываемой на сверлильном станке заготовки. Чтобы понять, как работают тиски, можно посмотреть соответствующее видео.

И серийные модели, и самодельные тиски для сверлильного станка могут быть выполнены по различным схемам воздействия винта на подвижную губку. В простейших моделях тисков, которые несложно изготовить своими руками, винт напрямую соединен с подвижной губкой, которую он либо тянет (разжимает губки), либо толкает (сжимает губки), что зависит от направления его вращения. В более сложных моделях, к числу которых могут относиться как неповоротные, так и поворотные тиски, вращение винту передается за счет шестеренных передач, что облегчает работу оператора сверлильного станка. Благодаря шестеренным передачам требуется совсем небольшое усилие, чтобы сжать или разжать губки тисков.

Следует иметь в виду, что наличие шестеренного механизма совсем не является критерием, на котором следует акцентировать внимание при выборе зажимных приспособлений для сверлильного станка. Многие известные производители, продукция которых пользуется успехом у специалистов во всем мире, выпускают устройства, принцип действия которых реализован по стандартной схеме, что не делает их менее эффективными или неудобными в использовании.

Тиски с гидравлическим усилением обеспечивают стабильное сжатие, независимое от ударов и вибраций

Важными конструктивными элементами тисков любого типа, испытывающими значительные нагрузки в процессе работы и обеспечивающими надежность фиксации обрабатываемой заготовки, являются прижимные пластины, или планки. Такие элементы, изготавливаемые из прочного металла, крепятся к рабочим поверхностям зажимных губок при помощи винтовых соединений.

В стандартном исполнении прижимные планки имеют плоскую рабочую поверхность, на которую нанесена крестовая насечка. Используются и более специализированные типы планок, которые необходимы для обработки заготовок определенной формы. Рабочие поверхности таких планок могут быть выполнены в различной форме (угловая, вогнутая и др.). В некоторых современных моделях тисков прижимные планки могут быть подпружиненными. Такая конструкция позволяет несколько повысить удобство фиксации деталей в зажимном приспособлении сверлильного станка.

Тиски с призматическими губками

Виды станочных тисков

Все тиски, используемые для оснащения сверлильных станков, можно разделить на два основных типа:

- неповоротные;

- поворотные.

Тип тисков подбирают в зависимости от того, какие технологические задачи необходимо решить с их помощью.

Неповоротные тискиТиски данного типа часто называют стационарными. Они имеют наиболее простую конструкцию, поэтому их часто изготавливают своими руками. Принцип работы такого приспособления, фиксируемого на рабочем столе сверлильного станка в одном положении, описан выше.

Используя неповоротные модели тисков, в детали можно сделать только одно отверстие, после чего необходимо разжать губки приспособления и переставить деталь (либо переместить сами тиски по поверхности рабочего стола).

Чертеж высокоточных станочных тисков неповоротного типа

Тиски данного типа отличаются повышенной жесткостью конструкции, но требуют большего количества времени для выполнения вспомогательных технологических операций, если сравнивать их с поворотными моделями. Плюсом таких тисков для сверлильного станка является и то, что они отличаются доступной стоимостью.

Поворотные тискиПоворотные тиски – это своего рода координатные приспособления для сверлильного станка. Они позволяют, не разжимая обрабатываемую деталь, менять ее пространственное положение в процессе обработки. Устройства данного типа появились на рынке в тот момент, когда потребовалось сделать эффективные и надежные зажимные приспособления для обработки заготовок в условиях серийного производства.

Благодаря наличию специальной поворотной платформы губки с зафиксированной в них деталью могут вращаться на 360 градусов. Выполнив сверление в одном месте, такую платформу можно легко повернуть на требуемый угол, не разжимая деталь, и просверлить отверстие в другом месте.

При подборе поворотных тисков для сверлильного станка учитывают габаритные и посадочные размеры

Более продвинутые модели поворотных тисков за счет наличия на их основании крестовых направляющих позволяют не только поворачивать зажимные губки на требуемый угол, но и перемещать их в горизонтальной плоскости по двум осям. Сделать подобное устройство своими руками значительно сложнее, чем неповоротные тиски, но при желании можно. Такое приспособление для сверлильного станка позволяет значительно повысить производительность технологических операций, что особенно актуально для серийного производства.

Существует еще одна разновидность поворотных тисков для сверлильного станка. Их основание-платформа с достаточно сложной конструкцией позволяет поворачивать губки с зажатой в них деталью в трех плоскостях. Такие высокотехнологичные тиски, следить за манипуляциями с которыми очень интересно даже по видео, называются глобусными.

Глобусные тиски для сверлильного станка

Ещё одна разновидность поворотных тисков – синусные

Глобусные поворотные тиски благодаря своим функциональным возможностям позволяют выполнять наклонные отверстия в деталях. Для решения этой задачи не нужно кропотливо выбирать правильное положение детали в губках, на что всегда уходит достаточно много времени. Чтобы сделать наклонное отверстие, используя глобусные тиски, достаточно просто зафиксировать в них заготовку, а затем при помощи специального лимба повернуть подвижную платформу устройства на требуемый угол.

Описанные типы тисков отличаются различной степенью универсальности. Для работ на сверлильном станке в условиях домашней мастерской лучше всего выбрать простейшие неповоротные тиски. Как было сказано выше, их несложно сделать и своими руками. Однако перед тем как приступить к их изготовлению, следует запастись чертежами и посмотреть соответствующее видео в интернете.

Оценка статьи:

Загрузка…Поделиться с друзьями: