Рубанок по дереву ручной — описание, характеристики и применение

Рубанок – это приспособление для строгания древесины. Чаще всего этот инструмент является ручным. При помощи рубанка поверхности придают необходимую шероховатость, плоскостность, прямолинейность. Уменьшают габариты изделий или делают в них длинные выемки. Работа рубанка состоит в снятии стружки конкретной толщины во время каждого прохода по поверхности заготовки.

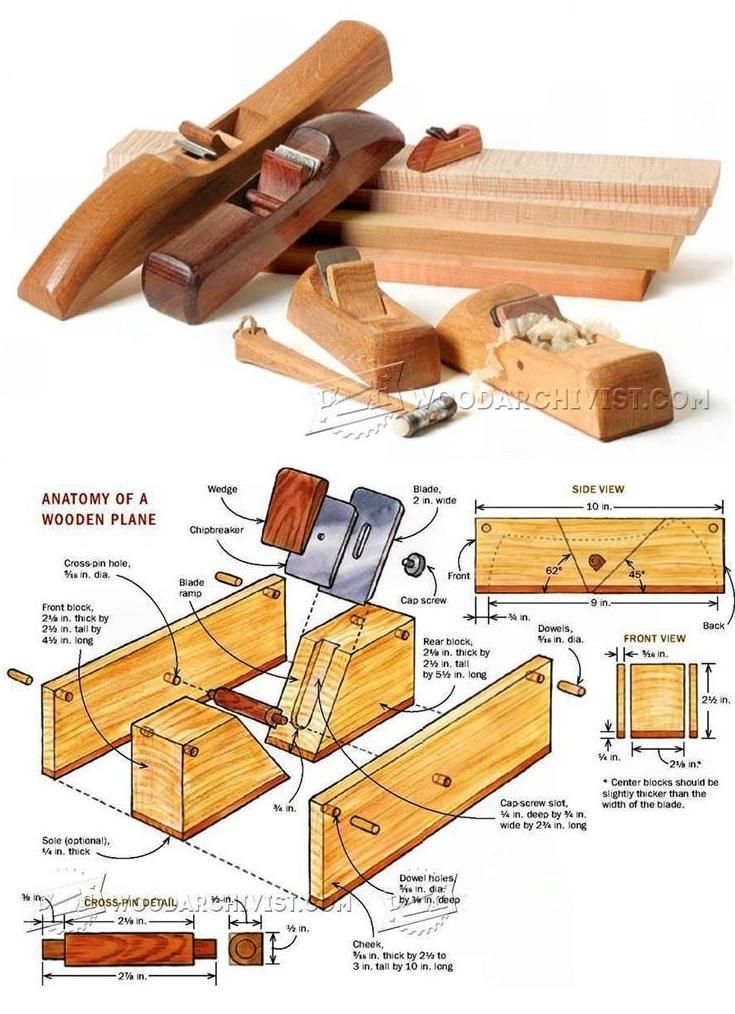

Деревянный рубанок

Главные составляющие рубанка это:

- нож

- колодка

- клин.

По размерам, предназначению, оснащению дополнительными приспособлениями существует много видов рубанков. Однако модификаций всего две:

- ручной (механический) – может быть пластмассовый, металлический, деревянный или комбинированный. Все они по своим функциональным возможностям мало различаются, однако технические показатели непосредственно зависят от материала изготовления корпуса

- электрический – вследствие дополнительного оснащения электрическим мотором, такой инструмент может выполнять большой объем работ при высокой скорости обработки.

Рубанок ручной из дерева – это самый популярный вариант для обработки древесины среди домашних мастеров.

Классификация

Строгание древесины может быть плоским или фигурным. Для плоского строгания предназначены такие виды рубанков:

- одинарные рубанки. Они необходимы для осуществления процедуры выравнивания древесной поверхности. Имеют прямое лезвие с немного закругленной кромкой. После работы таким инструментом не остается заусениц и неровностей, по этой причине он активно применяется для чистового строгания древесины после грубой обработки

- торцовочный рубанок кроме обработки торцов используется для финишного выравнивания древесины. В этом устройстве кроме лезвия есть еще нож для ломки стружки

- шерхебель в отличие от предыдущих вариантов имеет закругленное лезвие, расположенное под углом 45° к подошве. Вследствие наличия кромки овальной формы можно осуществлять обработку деревянного материала поперек волокон. Для того, чтобы снять толстую стружку отверстие под ее выход в этом инструменте превышает выше на 3-5 мм, чем в других вариантах.

После этого приспособления остается шероховатая поверхность, которую нужно доработать фуганком

После этого приспособления остается шероховатая поверхность, которую нужно доработать фуганком - шлифтик. Такое необычное название носит шлифовальный рубанок, который имеет двойной нож и стружколом, находящийся под углом в 50° к рабочей подошве. Такое устройство отлично подходит для процедуры шлифовки. В конце работы остается абсолютно гладкая поверхность

- фуганок необходим для выравнивания кромки и плоскости, а чистовую обработку больших поверхностей он обеспечивает благодаря острому ножу, имеющему стружколом и удлиненную колодку. Этот инструмент должен быть в каждой мастерской, где занимаются обработкой дерева

- цинубели. Такие рубанки имеют одинарный зубчатый нож, который после движения по дереву или фанере оставляет после себя рифленую поверхность. Именно такая поверхность является идеальной для склеивания. Борозды, создаваемые резаком, гарантируют лучшее сцепление деталей, на которые нанесен клей

- обдирочные рубанки необходимы в процессе выравнивания торцов на гипсокартонных плитах.

После применения этого устройства не нужно шкурить листовой материал. Режущий элемент создан в форме терки

После применения этого устройства не нужно шкурить листовой материал. Режущий элемент создан в форме терки

В процессе фигурного строгания применяют рубанки, которые предназначены для обработки пазов, выступов и кромок. Такие инструменты могут справиться с самыми трудными задачами, по этой причине они довольно востребованы в деревообрабатывающей отрасли. Для фигурного строгания применяют следующие типы рубанков:

- зензубель создан так, что с его помощью можно выбирать и зачищать четверти, создавать прямоугольные срезы, пазы и фальцы. Кроме этого ни подходят для застругивания перпендикулярных элементов заготовок. Резак зензубеля имеет форму лопатки, кромка которой может быть прямая или косая. Все зависит от варианта крепления кромки по отношению к подошве. Зензубели формируют паз «ласточкин хвост». Даже во время обработки поперек волокон получается идеально гладкая поверхность

- кантенхобели. Этот тип рубанков является кромочным отборником, легко справляющимся со снятием фаски, обработкой торцов и кромок для того, чтобы придать им ровную поверхность.

Кроме этого такой рубанок поможет осуществить доводку заданных размеров. Главное отличие катенхобеля заключается в трапециевидной форме лезвия. Часть моделей оснащены двумя режущими элементами, находящимися под углом к боковой части подошвы

Кроме этого такой рубанок поможет осуществить доводку заданных размеров. Главное отличие катенхобеля заключается в трапециевидной форме лезвия. Часть моделей оснащены двумя режущими элементами, находящимися под углом к боковой части подошвы - шпунтубель можно назвать распространенным видом рубанков. Он поможет быстро и качественно создать продольный паз. Пазник имеет две колодки, которые соединены между собой винтами, одна из колодок является направляющей, а вторая закрепляет лезвие. С помощью регулируемого упора край паза может быть установлен на конкретном расстоянии от кромки. Упорный выступ гарантирует заглубление на требуемую глубину без риска изгибания лезвия

- федергубель – это фигурный торцевой рубанок, задача которого состоит в формировании продольного выступа по кромке заготовки. Такую работу обеспечивает особая форма лезвия, в центре которого есть проем. В процессе работы таким инструментом на поверхность остается своеобразный гребень, который в будущем будет состыкован с пазом для соединения двух деталей

- калевка имеет необычное сменное лезвие, обладающее фигурной режущей кромкой.

Кроме этого тут присутствует многоступенчатая подошва. Чаще всего это устройство используется в процессе создания декоративных деталей, к примеру, карнизов, багетов и прочих деревянных элементов, служащих украшением интерьера

Кроме этого тут присутствует многоступенчатая подошва. Чаще всего это устройство используется в процессе создания декоративных деталей, к примеру, карнизов, багетов и прочих деревянных элементов, служащих украшением интерьера - фальцгебель поможет создать паз по краю заготовки без предварительной разметки. Как и у калевки, тут есть многоступенчатая подошва. На инструменте присутствует широкая колодка, вследствие чего можно создавать одинаковые по габаритам пазы. Если возникает необходимость обработки вертикальной стенки четверти, на фальцгебели ставится дополнительный боковой резак

- штапы. Такой инструмент нужен формирования круглых кромок детали. Этот рубанок оснащен лезвием, кромка которого имеет полукруглое заглубление. Исходя из конструкционных особенностей, штап обладает вогнутой подошвой. Во время обработки кромки прямоугольных торцов нож снимает стружку так, что кромка становится закруглена.

Нож для ручного рубанка

Рубанок по дереву ручной не может работать без ножа.

Чем меньше пролёт и глубина строгания, тем ровнее и чище получается поверхность заготовки, в тоже время уменьшается срезающая нагрузка на лезвие.

Вследствие того, что стружка при изгибе с выходом вверх обламывается, то самые высокие напряжения создаются в колодке рубанка. Именно поэтому колодка создана из самых твёрдых сортов лесоматериалов.

Нож имеет рабочую и опорную части. В конфигурации рабочей части ножа выделяют:

- фаску, образуемую на тыльной части лезвия.

Фаска гарантирует уменьшение усилия врезания ножа в дерево вследствие исключения трения тыльной части о материал заготовки

Фаска гарантирует уменьшение усилия врезания ножа в дерево вследствие исключения трения тыльной части о материал заготовки - передний угол. Он чаще всего совпадает с принятым наклоном ножа в корпусе рубанка

- задний угол фаски

- рабочий угол заострения. Он равняется разности значений угла фаски и угла наклона ножа в рубанке.

- Для долговечности рубанка самым важным является передний угол: именно он обеспечивает гладкость простроганной поверхности, условия удаления стружки из зоны обработки, а также нагрузку на само лезвие.

Заточка ножа ручного рубанка

Рабочая кромка ножа – это ребро, имеющее незначительный радиус закругления. Прежде, чем приступить к заточке, нужно визуально проверить целостность кромки: на ней не должно быть вырывов металла. Если такие дефекты присутствуют, то нож придётся укоротить.

Чтобы максимально снизить радиус закругления на кромке, заточка должна проводиться в два этапа. Вначале осуществляется первичная заточка. Для этого затупившийся нож со стороны фаски нужно поднести к периферии точильного круга и сильно прижать. Количество оборотов точила должно быть на уровне 600 — 700 мин-1. В противном случае получится слишком значительный съём металла. Также важно не переусердствовать с нажатием, потому что на стали могут образоваться сине-фиолетовые оттенки, которые являются неприятным признаком отпуска металла. Твёрдость ножа уменьшится, и возникнет необходимость термообработки для восстановления прочностных характеристик материала.

Для этого затупившийся нож со стороны фаски нужно поднести к периферии точильного круга и сильно прижать. Количество оборотов точила должно быть на уровне 600 — 700 мин-1. В противном случае получится слишком значительный съём металла. Также важно не переусердствовать с нажатием, потому что на стали могут образоваться сине-фиолетовые оттенки, которые являются неприятным признаком отпуска металла. Твёрдость ножа уменьшится, и возникнет необходимость термообработки для восстановления прочностных характеристик материала.

Если нет точила, можно поступить так. Заточку ножа осуществить крупнозернистым точильным бруском, который нужно закрепить на рабочем верстаке. Заточка выполняется круговыми перемещениями фаски по поверхности бруска. Во время этой работы стоит время от времени смачивать нож водой или мыльным раствором для очищения затачиваемой поверхности и охлаждения инструмента.

Когда вы увидите заусеницы, значит можно приступать ко второму этапу заточки при помощи более мелкозернистого бруска, снимающего те самые заусеницы. Градация брусков по зернистости выглядит таким образом:

Градация брусков по зернистости выглядит таким образом:

- высокая зернистость от 30 до 180 мкм. Такие бруски создают из карбида кремния или корунда

- средняя зернистость от 7 до 20 мкм. Такие бруски создают из электрокорунда или диоксида хрома

- малая зернистость от 3 до 5 мкм. Такой материал применяется для финишной заточки ножей.

По окончанию заточки лезвием ножа нужно провести по куску дерева твёрдых сортов. Он окончательно снимет фрагменты заусенца.

Инструменты для моделизма из дерева

Mujingfang — крупнейший в мире производитель мини рубанков и, практически, всех ручных инструментов для обработки древесины своими руками (DIY). Ассортимент ручного инструмента под торговой маркой Mujingfang представлен различными видами рубанков, стамесками, пилами, точильными камнями и т. д.

д.

Отдельно стоит отметить подарочные наборы профессионального ручного столярного инструмента для моделизма по дереву. Это настоящие произведения искусств и предметы для коллекционирования. Мини рубанки предназначены для моделирования, маркетри, изготовления скрипок и финишных операций при работе с небольшими деревянными изделиями. Почти всё, что можно сделать из дерева своими руками, можно сделать инструментами Mujingfang.

Инструменты для моделирования из дерева Mujingfang

Используются для предварительных или вспомогательных плотницких работ с небольшими деревянными заготовками. При помощи переставной малки измеряются и размечаются углы, чертятся параллельные линии. Первичная обработка фигурных деталей осуществляется с помощью деревянного мини скобеля, а плоские заготовки обрабатываются рашпилем с крупной насечкой. Нож малки и полотно рашпиля изготовлены из кованой вручную стали. Молоток с магнитным держателем и круглым бойком удобно использовать для работы со стамесками.

Ручные мини рубанки Mujingfang

Традиционные китайские рубанки являются профессиональным столярным инструментом и предназначены для обработки плоских или фигурных деревянных поверхностей. В качестве режущего ножа используются лезвия из быстрорежущей стали с твердостью 64 HRc, шириной полотна от 10 до 48 мм и толщиной около 3 мм. В зависимости от типа рубанка, нож фиксируется деревянным клином или металлическим зажимом.

Для изготовления колодки применяются ценные породы дерева: палисандр, японский бук, мадагаскарский эбен (черное дерево) и индонезийское красное дерево. При обработке колодок не используются дополнительные покрытия и пропитки — только циклевка и чистовая полировка.

В ассортименте компания Mujingfang есть универсальные мини рубанки для предварительной и финишной обработки древесины, рубанок-шлихтубель, рубанок-горбач, радиусные рубанки, полуфуганки, рубанок-фальцебель, рубанок-зензубель, рубанок-шпунтубель и фигурные рубанки калевки.

Стамески по дереву Mujingfang

Универсальные профессиональные китайские стамески с лезвием из высококачественной стали шириной от 13 мм до 38 мм для предварительной или чистовой обработки гнёзд, пазов и углублений. Правильная заточка кромки и удобная деревянная рукоятка позволяют осуществлять резку без использования киянки, а только при помощи силы рук плотника.

Правильная заточка кромки и удобная деревянная рукоятка позволяют осуществлять резку без использования киянки, а только при помощи силы рук плотника.

Набор финишных фигурных стамесок для высокоточной ручной резьбы состоит из одной угловой, одной плоской и четырёх полукруглых стамесок с разным радиусом. Лезвия выкованы вручную из многослойной стали.

Ручные пилы Mujingfang

Разновидность ножовки по дереву. Натяжение режущего полотна обеспечивает поперечное или продольное пиление древесины с ровным и аккуратным спилом. Распорка и стойки лучка изготовлены из твердых ценных пород дерева, режущее полотно — из высококачественной стали. Незаменимый профессиональный столярный инструмент для точной распиловки деревянных деталей.

Точильные камни Mujingfang

Изготовлены из натуральных природных материалов. Позволяют осуществлять финишную заточку ножей и лезвий. Различаются типом абразива и размером зерна (grit).

Как восстановить раритетный рубанок — МозгоЧины

Приветствую всех мозгобратьев! На повестке дня тема ручного плотницкого инструмента, а именно восстановление своими руками порядком износившегося старого рубанка.

Во время своей работы плотником я редко пользовался ручным инструментом. Какие рубанок или стамеска, если в наличии шлифмашинка и электролобзик? Но когда решил научиться затачивать лезвия, то открыл для себя удивительный мир старого доброго ручного инструмента, который всегда будет полезен и современным столярам и мозгоплотникам.

Вот только цена на хороший инструмент может отпугнуть, ведь некоторые экземпляры выполнены как произведения искусства и при этом выдают отличное качество. Можно конечно приобретать дешевый инструмент, в котором вы разочаруетесь при первом же применении.

Но к счастью есть выход – восстановление изношенного инструмента! Через интернет я приобрел ржавый рубанок по бросовой цене, который я решил реанимировать: отполировать все металлические поверхности, заточить лезвие и сделать новую ручку.

Восстановлением я занимаюсь около 3 лет и за это время разработал особый дизайн ручки для инструмента, мой друг назвал ее «hot rod», и которая не только отлично выглядит, но и удобна для руки. А это, согласитесь, важно.

А это, согласитесь, важно.

Шаг 1: Разбор и чистка

Вот так выглядит мой рубанок, довольно неплохо. Сначала я снял крышку крепления лезвия и само лезвие, затем клин с регулировочными винтами, а потом отвинтил от колодки ручки поделки.

После разбора все металлические детали положил в небольшую ванночку и залил средством удаления ржавчины, оставил отмокать на несколько дней. После отслоения ржавчины, вынул детали из раствора, а сам раствор процедил и убрал до следующего раза.

На очищенные детали можно нанести защитное покрытие путем электролиза. Я сам этого ни разу не делал, но в интернете много ресурсов, подробно описывающих этот процесс.

После того как основная часть ржавчины и краски удалены, дремелем и металлической щеткой удалил оставшееся и приступил к шлифовке поверхностей наждачной бумагой, зернистостью от 220 до 2000. Трудные участки обрабатывал шлифмашинкой с зернистостью шкурки 400.

Логотипы на крышке и колодке покрыл мозговоском, чтобы не запачкать при окраске, и собственно окрасил все детали в соответствии с оригиналом краской по металлу. А винты и гайки обработал полировочным составом, так же опираясь на оригинальный дизайн.

Шаг 2: Заточка лезвия

Предыдущий владелец рубанка видимо не особенно о нем переживал и, судя по зазубринам на лезвии, строгал даже шлакоблоки. А еще потерял регулировочные винты, которые я с успехом заменил болтами.

Заточку лезвия я проводил на специально предназначенном для этого устройстве, с помощью которого восстановил кромку и сделал угол заточки в 25 градусов и небольшой мозгоскос для последующих заточек. Кстати, если лезвие нельзя восстановить, то его можно заменить другим и заточить как требуется на все том же заточном станке.

Шаг 3: Ручка

Передняя ручка была попросту потеряна, поэтому мне пришлось подбирать подходящую из имеющегося у меня набора. Выбрав подходящую для данного рубанка форму ручки, я сделал ее из дерева венге и установил ее на поделку.

Выбрав подходящую для данного рубанка форму ручки, я сделал ее из дерева венге и установил ее на поделку.

А вот с задней, основной ручкой пришлось повозиться. Сначала я нарисовал шаблон для ручки, дизайн которой является моей наработкой за прошлые годы восстановления инструмента. Для удобства ручку я хотел сместить немного вперед и вниз, но при этом не нарушить центр тяжести, украшена ручка будет фигурными болтами.

Шаблон перенес на кусок дерева, контрастного и фактурного, и вырезал заготовки ручки. Форма ручки сложная, а дерево венге вырезается довольно трудно, поэтому мне пришлось вырезать некоторые части отдельно и потом склеивать их полиуретановым клеем.

В процессе я немного изменил дизайн и оставил на нижней части ручки небольшую опору, чтобы снизить нагрузку на фиксирующий болт и придать ручке большую стабильность. Чтобы сымитировать крепежные отверстия в ручке я просверлил несколько небольших отверстий и забил в них колышки, а сверху вкрутил фигурный винт. После этого прошелся по заготовке фрезером, проработал элементы дремелем и зачистил наждачной бумагой.

После этого прошелся по заготовке фрезером, проработал элементы дремелем и зачистил наждачной бумагой.

Крепится ручка на обычные болты, один из которых пришлось вкручивать длинной отверткой под углом.

Шаг 4: Проверка качества

После окончательной мозгосборки, когда все части установлены на колодку и закреплены, регулировочными болтами настраивается выход и наклон лезвия. Когда лезвие заточено правильно рубанок словно парит над материалом, не липнет к нему, а будто удерживается магнитом.

Я не эксперт в ручных столярных инструментах, но мне нравится его восстанавливать. Есть какая-то магия в том, чтобы взять что-то из кучки металлолома и сотворить нечто полезное.

Удачи в восстановлении вашего инструмента, надеюсь мое мозгоруководство внесет изменения в вашу мастерскую!

( Специально для МозгоЧинов #Hot-Rod-Plane-Restoration

деревянные и металлические модели. Особенности устройства и назначение инструмента. Как выбрать?

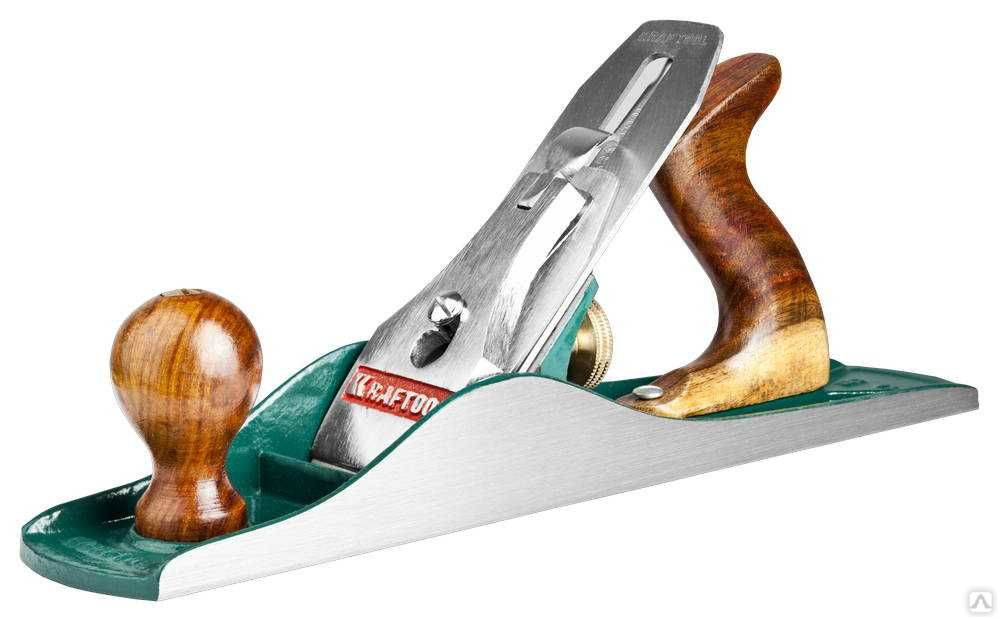

Ручной рубанок – специальный инструмент, предназначенный для обработки деревянных поверхностей различных элементов и конструкций. Строгальным прибором пользуются плотники и столяры, а также любители работы с древесиной.

Посредством работы рубанка удается придать деревянной поверхности требуемую форму и добиться прямых линий и нужных параметров. Инструмент позволит улучшить внешний вид обрабатываемого материала.

Особенности и назначение

Рассмотрение уникального деревообрабатывающего агрегата следует начать с его особенностей. Рубанок используют для строгания древесины, а именно: для придания деревянной поверхности требуемой формы. В процессе работы рубанок удаляет различные неровности и шероховатости, а также избавляет поверхность материала от дефектов, способных испортить привлекательный внешний вид элемента, производит выборку четверти.

Рубанок используют для строгания древесины, а именно: для придания деревянной поверхности требуемой формы. В процессе работы рубанок удаляет различные неровности и шероховатости, а также избавляет поверхность материала от дефектов, способных испортить привлекательный внешний вид элемента, производит выборку четверти.

Ключевая особенность рубанков заключается в возможности их использования как профессиональными мастерами, так неопытными людьми, которым необходимо срочно обработать деревянную поверхность. А также некоторые модели содержат отборник.

Из чего состоит?

Устройство рубанка подразумевает использование нескольких элементов в конструкции. С каждым следует познакомиться поближе.

С каждым следует познакомиться поближе.

- Резец. Основа инструмента. Представляет собой прямоугольную пластину, конец которой заострен. Резец устанавливают в проеме колодки, соблюдая определенный угол для организации более качественной резки. Дополнительно для регулировки положения ножа предусмотрен регулировочный механизм. Он позволяет установить лезвие на требуемое расстояние. Посредством правильно выверенного расстояния удается настроить глубину реза и толщину снимаемой с материала стружки. Согласно стандартам у ножа имеется определенный угол заточки. Однако в случае использования рубанка мастерами, специалист может самостоятельно обрабатывать поверхность резца.

- Рукоятка. Не менее важный элемент схемы. Стоит отметить, что ручной рубанок содержит две рукоятки. Одна используется для направления инструмента, а вторая сделана для упора. У первой – конструкция более изогнутая, что позволяет обеспечить надежный захват инструмента.

Упорная рукоятка предоставляет возможность для создания необходимого усилия в процессе обработки поверхности материала.

Упорная рукоятка предоставляет возможность для создания необходимого усилия в процессе обработки поверхности материала. - Корпус. Отличается гладкой поверхностью, в которой расположен резец. Подошвенная часть корпуса идеально ровная, что обеспечивает качественное скольжение рубанка по древесной поверхности и не деформирует обрабатываемый материал. Для изготовления корпуса используют стальные или деревянные материалы. Первый вариант пользуется большей популярностью. Мастера аргументируют это тем, что стальным рубанком работать легче. Столяры выбирают металлические агрегаты, в качестве материала для создания которых используют серый чугун.

Сегодня известно свыше 10 разновидностей ручного рубанка. Производители регулярно улучшают конструкцию инструмента и выпускают новые модификации.

Поэтому типичная конструкция ручного рубанка не является помехой для возникновения большого количества моделей.

Виды инструмента

Рубанки имеют несколько классификаций. Если рассматривать их деление на виды, то существуют инструменты для обработки следующих видов:

- чистовой;

- фигурной;

- черновой или грубой.

Последние используются для общего применения и подходят для неквалифицированных мастеров. Чистовая обработка, в свою очередь, подразумевает деление рубанков на несколько модификаций.

- Шлифтик. Посредством данного инструмента осуществляется заключительная отделка дерева. Рубанок отлично справляется с неровностями и дефектами, устраняя их с поверхности, замечая даже мелкие элементы, оставшиеся после обработки предыдущим инструментом. Конструкция шлифтика содержит два ножа повышенной остроты. Угол заточки ножей не опускается ниже 60 градусов.

А также предусмотрен стружколом – пластинка, расположенная над режущим лезвием.

А также предусмотрен стружколом – пластинка, расположенная над режущим лезвием.

- Цинубель. Прибор, придающий поверхности декоративную шероховатость. Она чем-то напоминает грунтовую поверхность, и ее преимуществом является улучшения сцепления. Лак на дерево при такой обработке наносится быстро и легко впитывается. Резцы инструмента острые, на их поверхности предусмотрены борозды. А также конструкция цинубеля включает ножи с лезвием, на конце которого имеются зазубрины.

- Торцовочный рубанок. Инструмент применяют в случае обработки небольших поверхностей – в основном торцевых. Собственно, об этом и говорит название.

- Одиночный.

Предназначен для проведения повторной проходки по поверхности дерева. Посредством работы этим инструментом удается получить чистую стружку без изломов, однако в процессе использования на дереве появляются сколы и задиры. Поэтому его используют совместно со шлифтиком.

Предназначен для проведения повторной проходки по поверхности дерева. Посредством работы этим инструментом удается получить чистую стружку без изломов, однако в процессе использования на дереве появляются сколы и задиры. Поэтому его используют совместно со шлифтиком.

- Двойной рубанок. Конструкция инструмента оснащена резцом и стружколомом, что улучшает качество обработки. Однако даже в этом случае потребуется дополнительная проходка шлифтиком по деревянной поверхности.

При возникновении необходимости чистовой обработки предпочтение отдают перечисленным инструментам. Такие рубанки также называют приборами для плоского строгания.

Примечательно, что после их использования поверхность материала дополнительно шлифуют, используя наждачную бумагу.

Рейтинг лучших моделей

Сегодня производители выпускают огромное количество ручных рубанков самой разной конструкции и исполнения. Чтобы при покупке не разбегались глаза, стоит привести топ-5 популярных моделей рубанков, с помощью которых удастся качественно обработать деревянную поверхность.

Stanley 1-12-034

Популярная модель, которую активно используют на стройках. Фирма занимается изготовлением рабочего обрабатывающего инструмента уже более 170 лет, поэтому не возникает никаких сомнений в качестве оборудования.

Рубанок отлично справляется с поставленной задачей. Его можно использовать для обработки поверхности любых видов древесины, включая твердые сорта. Конструкция инструмента предусматривает установку специального механизма. С его помощью удается добиться точной регулировки угла лезвия, что позволяет быстро решить конкретную задачу.

Плюсы модели:

- прочная конструкция;

- долгий срок службы;

- литые и удобные ручки инструмента.

Рубанок буквально создан для комфортной работы.

Pinie 51 мм

Особенность модели в использовании первоклассных пород дерева при изготовлении рубанка. Инструмент предназначен для проведения завершающей обработки, а также для прифуговки кромок различных деталей.

Преимущества:

- повышенная прочность лезвия;

- эргономичная ручка, удобная в использовании;

- стружкосниматель.

Примечательно, что древесина, задействованная для изготовления данной модели, прошла предварительную сушку.

«Станкосиб шерхебель 21065»

Инструмент предназначен для проведения начальной или грубой обработки поверхностей. Его особенность заключается в расширенном лезвии. Вкупе с удобной подошвой рубанок позволяет добиться качественного съема первичного слоя дерева и устраняет любые неровности или дефекты.

Плюсы модели:

- надежная конструкция;

- отсутствие деформации агрегата даже при сильном нагружении;

- регулировка угла лезвия для качественной обработки.

В конструкции используются прочные лезвия, выполненные из стальных заготовок.

Sparta 210785

К особенностям рубанка относят возможность выстрагивания лишней древесины с поверхности. Посредством такой обработки удается получить гладкие плоскости даже на самых маленьких деталях. Корпус инструмента выполнен из чугуна, поэтому никак не деформируется даже при сильных рабочих нагрузках.

Достоинства:

- наличие настраиваемой функции центровки ножа;

- использование высококачественной стали для лезвия;

- наличие фальшножа маленьких размеров.

Последний используется в качестве стружколома, что позволяет провести окончательную обработку плоскости деревянной поверхности.

«Станкосиб 21043»

Рубанок имеет небольшие размеры, поэтому пользуется популярностью как среди профессионалов, так и среди любителей. Основное назначение инструмента – заключительная подчистка фальцев, которые идут в торец препятствию.

Основное назначение инструмента – заключительная подчистка фальцев, которые идут в торец препятствию.

Корпус рубанка собран из стали высокого качества. Производитель задействует марку Ст3, что обеспечивает устойчивость к любым нагрузкам и снижает риск деформации. В конструкции предусмотрен механизм, позволяющий регулировать угол среза.

Преимущества:

- компактные размеры;

- возможность обработки труднодоступных мест;

- прочный нож.

Лезвие изготавливают из быстрорежущей стали. Поэтому оно длительное время остается острым и снимает требуемый слой древесины.

Советы по выбору

Выбор ручного рубанка – сложный и ответственный процесс, подходить к которому нужно с умом. Перед тем как выбрать инструмент, рекомендуется внимательно изучить ассортимент и обратить внимание на ряд параметров.

- Угол заточки. Является основным критерием для выбора. Он определяет качество обработки древесины, а также скорость проведения работ. При выборе инструмента рекомендуется также учитывать, чтобы в его конструкции был предусмотрен механизм, способный регулировать угол заточки.

- Подошва. Она сильно влияет на то, как будет выглядеть результат. Подошва должна быть гладкой. Только так можно добиться идеальной ровности обрабатываемой поверхности.

- Толщина снимаемой стружки. Подразумевает собой возможность изменения этого показателя. Заточка рубанков – не самый удобный вариант, поэтому следует предусмотреть, чтобы производители оборудовали модель данной функцией.

Дополнительно при выборе инструмента рекомендуется обратить внимание на производителя, стоимость и возможность использования любителями. Например, нет никакого смысла покупать дорогой профессиональный рубанок, если речь идет о его использовании в качестве хобби.

Например, нет никакого смысла покупать дорогой профессиональный рубанок, если речь идет о его использовании в качестве хобби.

Смотрите видео о том, как выбрать ручной рубанок.

Домашний мастер. Рубанок, виды ручных рубанков, как правильно пользоваться рубанком, правила хранения.

Тысячу раз был прав добрый папа Карло, что столярное искусство не терпит суеты и спешки в работе. Пользоваться рубанком необходимо умеючи, разбираясь с чувством и толком во всех зензубелях, шпунтубелях и фальцгебелях. Вы хотите узнать секреты знаменитого мастера? Тогда эта информация вам понравится!

Ручной рубанок? Это так просто!

Ручным инструментом, предназначенным для строгания и обработки деревянных материалов и поверхностей, является рубанок.

Используя рубанок ручной можно придать деревянной поверхности необходимую шероховатость и прямолинейность, а также создать в элементах выемки. Правильная подготовка инструмента к работе не означает лишь его протирание. Необходимо научиться пользоваться инструментом, а также производить его регулировку перед началом работ. Чтобы досконально изучить способности и возможности столярного инструмента, узнаем подробнее о его конструкции.

Конструкция рубанка

Конструктивно ручные рубанки по дереву состоят из следующих элементов:

• резца

• прорези

• зажима

• стружколомателя

• регулятора глубины реза

• передней и задней ручек.

Резец представляет собой заостренное металлическое лезвие, которое расположено под определенным рабочим углов к поверхности обработки. В рабочем положении резец выдвинут на регулируемую длину из корпуса. Резец выступает через прорезь, через прорез при работе выходит отработанная стружка. Зажим осуществляет функции прижимания резца к корпусу рубанка.

Зажим осуществляет функции прижимания резца к корпусу рубанка.

Функцией стружколомателя является процесс заворачивания и отламывания стружки. С использование передней и задней ручек собственно и осуществляется рабочий процесс на ручном рубанке.

Компактное расположение основных элементов и четкое их взаимодействие создают работоспособный узел, способный произвести столярные работы любой сложности.

Модификации рубанков ручных

Существует множество разновидностей и модификаций рубанков, которые всегда вызывают здоровый интерес.

Конструкции рубанков имеют следующие модификации:

• фуганок

• торцовый

• зензубель

• шпунтубель

• фальцгебель

• рубанок доборный.

Фуганок ручной представляет собой рубанок с двойным резцом. Фуганок предназначен для окончательной деревообработки, поэтому используется при необходимости выравнивания плоскости значительного размера. Колодка инструмента оборудована ручкой, расположенной после режущего ножа, а в передней части колодки расположена пробка для ослабления крепления резца. При первоначальном проходе поверхности фуганком образуется стружка, состоящая из отдельных кусков. Повторный проход образует непрерывную стружку, которая сигнализирует о ровности рабочей поверхности.

Колодка инструмента оборудована ручкой, расположенной после режущего ножа, а в передней части колодки расположена пробка для ослабления крепления резца. При первоначальном проходе поверхности фуганком образуется стружка, состоящая из отдельных кусков. Повторный проход образует непрерывную стружку, которая сигнализирует о ровности рабочей поверхности.

Торцовый рубанок оснащают элементом регулировки вылета ножа. Конструкция рубанка имеет штампованное основание с шириной рабочей части до 40 мм. Боковые монолитные стенки расположены перпендикулярно основанию рубанка. Резец торцового рубанка устанавливают под углом 21 градус. Регулировочное колесико позволят устанавливать глубину строгания.

Разновидностью рубанка является зензубель, именуемый в быту «отборник». Благодаря положению резца под прямым углом к основанию, зензубель позволяет выбирать на заготовке прямоугольные срезы, фальцы и четверти. Работу рубанком начинают с разметки четверти, осторожно ведя инструмент и получая небольшой уступ. В основном рекомендуется выбирать четверть фальцгебелем, а окончательную чистовую обработку проводить зензубелем.

Работу рубанком начинают с разметки четверти, осторожно ведя инструмент и получая небольшой уступ. В основном рекомендуется выбирать четверть фальцгебелем, а окончательную чистовую обработку проводить зензубелем.

Кстати, конструкция рубанка позволяет переустановить резец на обе стороны основания.

Шпунтубель предназначен для выборки на кромке или деревянной плоскости шпунта в заготовке. Напомним, что шпунт представляет собой прямоугольный узкий паз, расположенный от края на заданном расстоянии. Конструктивно рубанок такого типа позволяет выбирать шпунт на значительную глубину. Глубина паза может достигать 12 мм , регулировка погружения резца в древесину регулируется с применением упора.

В качестве направляющей используется дополнительная колодка.

Ширина резца стандартного шпунтубеля составляет до 6 мм, пазы могут быть расположены на удалении от края детали до 100 мм.

Рубанок доборный характеризуется тремя рабочими плоскостями, а именно снизу, слева и справа. Между передней частью и резцом инструмента расстояние минимальное.

Между передней частью и резцом инструмента расстояние минимальное.

Кроме перечисленных модификаций рубанков наиболее востребованным считается стружок. Стружок представляет собой разновидность ручного рубанка, предназначенного для создания непрямых, а выпукло-вогнутых плавно изогнутых поверхностей. Миниатюрная конструкция стружка состоит из двух рукояток и расположенного по центру ножа.

Как правильно пользоваться ручным рубанком

Не скроем, для того, чтобы обработка поверхности рубанком прошла благополучно, необходимо точно настроить нож и правильно перемещать инструмент по рабочей поверхности. В идеале должна получаться беспрепятственно выходящая из прорези витая стружка.

Чтобы так красиво «снять стружку» необходимо выставить нож легким постукивание молотка. Лезвие реза должно быть расположено параллельно подошве и немного выступать (2-3 мм). Затем нож рубанка фиксируется в колодке зажимом.

Работающий должен располагаться сбоку параллельно обрабатываемой поверхности.

Положение корпуса работающего совершает движение совместно с рубанком, при этом одна нога выставлена немного вперед. Для исключения опрокидывания рубанка в начале и конце деревянной заготовки необходимо при начале движения усилить воздействие на переднюю ручку, а при окончании перемещения на заднюю ручку.

При работе с электрорубанком после надежного закрепления заготовки, необходимо начинать строгать с края, создав беспрепятственное перемещение рядом с заготовкой параллельно движению электрорубанка. Работающему ничто не должно мешать держать электроинструмент двумя руками.

Правила хранения рубанка

Чтобы обеспечить качественную и длительную работу ручного рубанка, необходимо соблюдать определенные правила хранения. Как подсказывают профессиональные столяры, лезвия ножей рубанка портятся от нежелательного соприкосновения с любыми предметами.

Во время перерывов в работе инструмент рекомендуется положить на боковую сторону, на деревянную подставку. При длительном перерыве в работе и хранении ручного рубанка, а также его транспортировке рекомендуется убрать нож внутрь колодки.

Тем самым будет исключена возможность затупления режущей кромки при соприкосновении с посторонними предметами. Профессиональные столяры хранят рубанки в специальных ящиках для инструментов. Поэтому при каждой последующей предстоящей работе рубанок ручной готов для чистовой обработки материала.

Стационарный рубанок из ручного своими руками. Как своими руками сделать универсальный фуговальный рейсмус. Подготовка необходимых аксессуаров к работе

Обработка дерева — один из самых популярных видов занятий среди увлеченных людей по всему миру.

Этот материал относительно дешев, легко поддается шлифовке, а готовое изделие, покрытое лаком, краской или морилкой, будет служить ни один десяток лет, не теряя внешней эстетики и прочности.

Предметы интерьера, мебель и многое другое могут быть изготовлены самостоятельно, для этого совсем не обязательно тратить деньги на приобретение дорогостоящего оборудования или материалов.

Даже тот факт, что пластик, различные сплавы металлов повсеместно вытесняют деревянные изделия, не уменьшает интереса к обработке древесины среди энтузиастов.

Это и прекрасное хобби, и возможность удивить близких уникальными вещицами, созданными собственными руками.

Советы опытных мастеров по деревообработке говорят о том, что не обязательно бежать в строительные магазины, если требуется дополнительный инструмент для выполнения определенного вида работ.

Кое что можно сделать собственными руками. На пример такой столярный инструмент как фуганок.

Что же он из себя представляет? Фуганок можно отнести к разряду привычных нам рубанков, но с небольшими изменениями во внешнем виде, а значит предназначенных для выполнения определенных задач.

Увеличение длины фуганка дает возможность обрабатывать широкие плоские поверхности. Механизм строгания в данном случае такой же, как и при работе с рубанком.

Механизм строгания в данном случае такой же, как и при работе с рубанком.

Отдельные декоративные или мелкие элементы таким оборудованием не обработать, зато, если необходимо добиться ровной и плоской поверхности изделия — оно незаменимо.

Изготовить ручной фуганок из рубанка и длинных отшлифованных кусков древесины — простая задача для любого мало-мальски опытного в плотницком деле человека. Поэтому тратить на его приобретение большие суммы не стоит.

Посвятив несколько вечеров на изготовление такого инструмента, вы пополните свой арсенал довольно практичным и нужным оборудованием для обработки дерева.

Фуганок из электрического рубанка своими руками : как сделать?Для тех, кто превратил свое хобби в нечто большее и стремится расширить ассортимент своего инструмента, предлагаем попробовать сделать самому фуганок. Интересно и полезно одновременно.

Представленный нами вариант изготовления деревообрабатывающего оборудования при соблюдении технологии, позволяет получить инструмент, обладающий высокой точностью.

Для этого воспользуемся досками или фанерными листами уже обработанными заранее с помощью фуганка и рейсмуса.

Фуганок из электрического рубанка: как самому соорудить оборудованиеДля того, чтобы сделать фуганок своими руками понадобится деревянный ящик, крепко сколоченный, три листа фанеры разной толщены (для чего объясним по ходу дела, чтобы не запутать), электрорубанок, болты и гайки для крепления. Начнем с ящика.

Можно взять уже готовый ящик без дна, но лучше сделать такой своими руками. Дело в том, что ящик должен быть вытянутой прямоугольной формы, чтобы было где размахнуться при фуговании.

Сколоченный ящик накрываем листом фанеры, предварительно прорезав в ней отверстие, и помещаем рубанок в ящик, ножами вверх, или подошвой, что собственно одно и тоже.

Если рубанок интерсколовский, то он имеет специальное приспособление для крепления его к столу вверх ножами, эти элементы так и называются приспособы.

Поверх базового листа фанеры с прикрепленным уже рубанком кладем еще два листа.

В чем особенность: один из листов будет на 2 мм толще. Это будет принимающий лист, то есть тот, на который после фугования уходит деревянный брус (предполагаем, что 2 мм это и будет тот слой, который будет стесан фуганком).

Второй лист соответственно на 2 мм тоньше. Это будет подающий слой, тот, с которого деревянный брус подается на лезвие рубанка.

Подошва рубанка должна быть приподнята над основным листом фанеры таким образом, чтобы подошва и принимающий слой составляли одну плоскость, были на одном уровне, а подающая фанера на 2 мм выше.

Фуганок должен быть крепко привинчен болтами и гайками, чтобы в случае надобности крепление можно было отрегулировать.

Фуганок из электрического рубанка: инструкции по изготовлениюСпособ 1. Вертикальное размещение рабочей поверхности электрического рубанка

Превращение электрического рубанка в фуганок не займет много сил и времени. Материалов, тоже не нужно. Подойдут остатки древесины, которые возможно приобщить на общее благо. Первый вариант применения электрического рубанка в качестве фуганка предусматривает вертикальное расположение рабочей поверхности и режущего ножа.

Первый вариант применения электрического рубанка в качестве фуганка предусматривает вертикальное расположение рабочей поверхности и режущего ножа.

Такое размещение позволяет обрабатывать как узкие, так и широкие заготовки. При этом обрабатываемая деталь беспрепятственно движется по поверхности стола.

Идея приспособления довольно проста, но нюанс заключается в том, что она не подойдет к использованию на любом столе, для ее применения нужен столярный верстак специальной конструкции с возможностью внешнего бокового крепления.

При его наличии установить электрический рубанок в вертикальном положении очень легко. Следует отметить, приспособление изготовлено из фанеры толщиной 12 мм, для электрорубанка DeWalt 680 OS. Если у вас оборудование другой модели, то приспособление адаптируется под конструктивные особенности, имеющегося рубанка.

Монтаж оборудования предусматривает следующие операции:

- снимаем прижимную пластину и устанавливаем рубанок;

- прижимную пластину ставим на место, но не затягиваем, а лишь слегка наживляем;

выставляем рабочую поверхность рубанка строго перпендикулярно к столешнице с помощью мерительного инструмента;

угол должен соответствовать 90º. Получить величину угла можно, использовав регулировочное винтовое соединение М8. Гайку устанавливают в фанерную плоскость, а винт проходя через нее упирается в ручку электрического рубанка тем самым, изменяя угол между подошвой и поверхностью стола. На ручке инструмента в место, куда будет вдавливаться винт желательно на двухстороннем скотче установить металлическую пластину. После установки необходимого размера винт нужно затянуть контргайкой;

Получить величину угла можно, использовав регулировочное винтовое соединение М8. Гайку устанавливают в фанерную плоскость, а винт проходя через нее упирается в ручку электрического рубанка тем самым, изменяя угол между подошвой и поверхностью стола. На ручке инструмента в место, куда будет вдавливаться винт желательно на двухстороннем скотче установить металлическую пластину. После установки необходимого размера винт нужно затянуть контргайкой;

снимаем с рубанка стандартный боковой упор, а на его место ставим изготовленный своими руками защитный кожух. В качестве штанги защитного кожуха лучше всего использовать шпильку Ø8 с резьбовым концом 30 мм. Размер кожуха 150х150 с закруглением;

отличительной особенностью такого монтажа является возможность установить ножи по касательной, как показано на фото.Тогда улучшается чистота обработки и заготовку подавать значительно легче;

после того, как все настройки закончены затягиваем все гайки-барашки и устанавливаем дополнительные струбцины, дабы избежать случайного нарушения настроек в процессе фугования.

Обратите внимание, чтобы режущий инструмент рубанка не касался поверхностей стола. Этот момент нужно учесть при изготовлении приспособления.

В качестве прижима можно использовать ровную доску или уровень, предварительно выставив и зажав их струбцинами, а еще правильнее изготовить гребенку, по примеру фрезерного станка. Гребенку то же крепить следует струбцинами.

Перед ее крепление выставляем глубину обработки. Рекомендована величина снятия материала за один проход не более 1 мм.

Теперь нужно зажать струбцинами гребенку, которая по длине должна заходить на нерегулируемую сторону рабочей поверхности рубанка.

Отсос опилок лучше сориентировать вниз.Это исключит забивание патрубка. В таком положении отходы обработки можно будет собрать без подключения принудительного отсасывания стружки, достаточно привязать полиэтиленовый пакет.

Ввиду того, что включение электрического рубанка заблокировано, лучше всего его включать при помощи дистанционной розетки, но если таковой не имеется то необходимо применить выключатель, разместив его в удобном месте поблизости от работающего фуганка.![]()

Далее берем заготовку и проверяем работу электрического фуганка, сделанного своими руками. Проверяем обработанную поверхность на чистоту и перпендикулярность плоскостей. Новый фуговальный станок на основе электрического рубанка готов к работе.

Как отмечалось ранее, вертикальная установка фуганка требует профессионального стола. Если занимаетесь столярными работами постоянно, и у вас такой стол есть в наличии, тогда вертикальный монтаж рубанка для вас. Но если ваша столярная деятельность сводится к одноразовым работам время от времени, тогда вам будет более интересен другой способ фуганка с горизонтальным расположением рабочей поверхности.

Способ 2. Горизонтальное размещение рабочей поверхности электрического рубанка

Рассмотрим изготовление фуганка на базе электрического рубанка торговой марки Статус PL82SP.

Есть две причины, по которой мы выбрали именно этот инструмент. Во первых он малошумный, что в небольшой домашней мастерской является огромным достоинством. Во вторых в комплекте поставки предусмотрены кронштейны для монтажа рубанка именно горизонтально. Ими мы и воспользуемся при изготовление фуганка своими руками.

Во вторых в комплекте поставки предусмотрены кронштейны для монтажа рубанка именно горизонтально. Ими мы и воспользуемся при изготовление фуганка своими руками.

Возьмем доску 85×12 см. Мы предлагаем использовать термодерево, оно не набирает влагу, поэтому его не ведет в процессе эксплуатации. Но это не принципиально, можно использовать любой материал, который есть под рукой. Эта доска будет служить основанием нашего фуговального станка. Сверлим сквозные отверстия Ø 6,5 для крепления кронштейнов рубанка.

С обратной стороны доски рассверливаем отверстие Ø12 на глубину высоты головки болта М6.

Вставляем болты М6 и накручиваем гайки.

На болты крепим кронштейны и устанавливаем рубанок. Ось инструмента должна соответствовать оси основания.

Так как задняя часть рабочей поверхности не регулируется примем ее за базу. Устанавливаем на нее длинны уровень и замеряем высоту от верха основания до рабочей поверхности по обоим краям нижней доски. Они должны быть идентичны. В нашем случае — это 18 см.

Они должны быть идентичны. В нашем случае — это 18 см.

Из доски подготавливаем две заготовки, которые будут служить удлинителями стола. Одна их них длиной 27 см, другая 35 см. Ширина 10 см.

Еще вырезаем из доски толщиной 5 см заготовку длина которой соответствует сумме длин удлинителей, а ширина в сумме с высотой удлинителя равняется 18 см.

Отрезаем заготовки по длине и разрезаем посередине под углом.

Готовим еще 4 заготовки. Две из них 25,5×7,5 см, а еще две 20,5×7,5 см.

Теперь в этих заготовках необходимо сделать паз. Для этого можно воспользоваться фрезером, но если у вас такое оборудование отсутствует, то делаем его при помощи электролобзика и ручной дрели. Сначала просверливаем отверстия для входа и выхода полотна, а потом прорезаем паз. С помощью наждачной бумаги зачищаем и подгоняем размер 8 мм.

Сверлим сквозные отверстия под крепление саморезами, с помощью зенковки делаем фаску на отверстии.

Соединяем заготовки строго посередине, как показано на фото, обязательно предварительно закрепив их струбцинами.

Берем ответную часть заготовки, сверлим отверстие. Вставляем мебельный болт с квадратным подпятником и скручиваем гайку-барашку с шайбой. Узел подъема стола готов.

Следующая операция приклеивание удлинителя стола к узлу подъема.

Закрепляем столы к основанию саморезами. При креплении важно, чтобы край задней части перекрывал нож.

Изготавливаем параллельный упор, закрепляем его показано на фото. При установке упора важно выдержать угол между поверхностью стола и упором 90°.

Проводим тестирование полученного станка. Такой бюджетный вариант фуганка станет прекрасным подспорьем в вашей мастерской.

Основные правила техники безопасности при работе на фуговочном станке.

Ввиду того, что стол является оборудованием повышенной опасности, считаем обязательным остановиться на безопасных правилах его эксплуатации.

- Станок всегда должен быть надежно закреплен. Если это мобильная версия, то в качестве крепежа используют две струбцины, если фуганок стационарный его надежно крепят к столу на болтовых соединениях.

- Перед началом работ необходимо проверять надежность крепления ножей и при необходимости их подтягивать. Нельзя работать тупыми ножами, так как приходиться прикладывать чрезмерное усилие, а это может привести к травме.

- Наличие защитного кожуха обязательно. Его нельзя снимать. Для обработки заготовок пользоваться всевозможными толкателями, исключить работу руками в зоне вращения ножей.

- Не допускается излишняя вибрация, дисбаланс, биение и посторонний шум оборудования.

- Запрещается работа на станке в перчатках.

Иногда случается необходимость в рейсмусе. Превратить электрический рубанок в рейсмус довольно просто. Конечно если мы не говорим о потенциальном станке, а о неком приспособлении, сделанным своими руками, для получения двух параллельных плоскостей.

Чтобы сделать такой примитивный станок нужно затратить немного времени им столько же материала. Процесс изготовления рейсмуса разделим на три этапа.

Этап №1 Подготовка основания.

Берем доску, надежно закрепляем. На ней посередине в размер ширины ножей рубанка крепим две рейки. Расстояние между ними и будет максимальной шириной обрабатываемых деталей. По ширине доски крепим две планки длиной соответствующей длине рубанка.

Этап №2 Подготовка инструмента.

Для адаптации электрического рубанка в качестве рабочего инструмента будущего рейсмуса необходимо снять переднюю часть рабочей поверхности рубанка и заменить на лист фанеры или листа OSB. По ширине фанеры крепим две планки длиной соответствующей длине рубанка.

Этап №3 Соединение конструкции.

В качестве ножек применяем 4 рейки, которые соединяем саморезами с планками на инструменте и основании приспособления. Для удобства можно применить болтовое соединение, использовав мебельный болт с гайкой-барашкой. Размер обработки выставляется по калиброванной детали.

Такая идея рейсмуса не удовлетворит потребности столярной мастерской, но в домашнем хозяйстве при единичном производстве имеет право на жизнь.

Фуганок из электрического рубанка собственноручно : плюсы и минусыГлавным преимуществом фуганка, сделанного из электрического рубанка является его цена. Материалы необходимые для преобразования инструмента всегда найдутся под рукой. Затраты будут минимальными, в отличии от приобретения нового фуганка. Кроме этого, подкупает мобильность и теперь уже многофункциональность агрегата. Еще один плюс — это высокая чистота обрабатываемой поверхности.

Окончательная обработка деревянных изделий на подобном оборудовании — весьма интересное, а, главное, удобное занятие. Недостатки конструкции в том, что она имеет небольшую ширину фугования и маленькую длину рабочей поверхности..

Заранее стоит продумать и такие важные вопросы, связанные с очисткой воздуха в рабочем помещении и удалением опилок.

Например, поскольку фуганок самодельный, можно придумать что-то вроде мешка для сбора опилок, это избавит вас от мелкой древесной пыли, не полностью, но все же. Электроинструмент не только ускоряет выполнение определенных операций, но и увеличивает количество разлетающегося по углам мусора. Применение пылесоса обеспечит максимальный отсос стружки из рабочей зоны.

Освещение при работе с ним также играет немаловажную роль. Станок с повышенной опасностью, поэтому необходимо обеспечить достаточный световой поток. Лучше всего, такие работы проводить на свежем воздухе при дневном свете.

Если этого не позволяет сделать время года или иные условия, обустройте свое рабочее место с максимальным комфортом.

А также вы можете посмотреть видео фуганок из электрического рубанка

Подобрано для вас:Мало кого в детстве оставляло равнодушным первое посещение столярной мастерской. Непередаваемый запах свежей древесной стружки, чистота и гладкость только что простроганной доски, пушистость опилок – это место, где с помощью рейсмусового станка происходило волшебное превращение нескольких корявых досок с колючей поверхностью от торчащих волокон в изящную табуретку.

Результатом работы рейсмуса являлся идеально ровный пиломатериал, который годился для изготовления многого такого интересного и красивого.

Конструкция и разновидности рейсмусовых станков

Конечно, рейсмусовый станок был не единственным в той мастерской. А многие из этих мастерских и вовсе не могли похвастаться такой роскошью. Но циркулярная пила, зачастую собранная на одном валу с барабаном фуговального станка, почти всегда имелась. И тогда несложное приспособление, позволяющее контролировать равномерность прижима заготовки к поверхности рабочего стола, приближало фуговальный станок по своему функционалу к рейсмусовому, что в умелых руках обеспечивало почти одинаковый результат, хотя и несколько белее затратный и по работе, и по времени.

Мы так подробно здесь об этом рассказываем, чтобы была понятнее основная тема статьи – изготовление рейсмусового (рейсмусного) станка своими руками. Ведь главная его задача: прострогать погонажный деревянный материал с одинаковой толщиной. А несколько последовательных операций строгания на фуговальном станке с таким прижимным приспособлением, этот результат обеспечит.

Но, чем же оснащен настоящий рейсмус?

Рейсмусовый станок имеет:

- рабочий стол;

- рабочий вал (1 или 2), два – для одновременной обработки двух поверхностей заготовки или один – для обработки заготовки с одной стороны;

- валки для прижима и протяжки заготовки (пару сверху или две – сверху и снизу), с электрическим или ручным приводом;

- систему регулировки высоты стола;

- систему защиты от обратного хода заготовки.

В варианте доработки фуговального станка, часть из перечисленных систем отсутствует. Но также, промышленно выпускаются станки двойного назначения – фуговально-рейсмусовые.

В них под рабочим столом для фугования располагается регулируемый по высоте рабочий стол рейсмуса. Обработка заготовки осуществляется тем же барабаном с ножами, что и фугование. При этом обрабатывается только верхняя ее часть. Во время работы станка в качестве рейсмусового, верхняя часть станка закрывается защитной накладкой, во избежание получения травмы.

Иногда вместо барабана с ножами устанавливается широкая фреза.

Принципиальная схема работы рейсмусового станка

Для чего делать рейсмусовый станок своими руками?

Схема работы большинству домашних мастеров должна быть понятна и без визуализации, но для простоты понимания задач по самостоятельному изготовлению рейсмуса – лишней не будет.

Мотиваций для самостоятельного изготовления любого оборудования – две:

- стремление к самореализации;

- стремление к экономии.

Все остальные – вытекают из перечисленных. А сэкономить можно много чего:

- в первую очередь – деньги за счет упразднения вспомогательных функций, без которых в условиях домашней мастерской вполне можно обойтись;

- во вторую – электроэнергию за счет уменьшения числа электроприводов;

- в третью – место в мастерской за счет оптимизации и подгонки размеров.

Если говорить о полноценном рейсмусовом станке то, исходя из объемного чертежа, расположенного ниже, его составляющие можно свести к следующему списку:

- электропривод от электромотора мощностью 1,5 – 2,5 кВт на двухножевой барабан, вращающийся со скоростью 5 – 10 тыс.об/мин;

- ручная цепная регулировка уровня рабочего стола;

- ручная цепная спаренная подача заготовки двумя протяжными прижимными валиками.

Но концепцию своего рейсмуса принимаете вы сами. Рассмотрим 3 подхода к реализации идеи самостоятельного изготовления рейсмусового станка.

Высокотехнологичный метод изготовления рейсмусового станка

Здесь 3 самостоятельных электропривода, которые:

- приводят в действие режущий барабан,

- являются протяжно-прижимными валиками,

- регулируют положение рабочего стола.

Крутящий момент на барабан передается при помощи клиноременной передачи, а в двух оставшихся вариантах – цепной. Причем, равномерность прижима валиков регулируется взаимосвязанными подпружиненными промежуточными звездочками, хотя на наш взгляд, такая система не позволит все-таки избежать некоторого временного прослабления цепи в момент схода заготовки с подающего валика.

Натяжка цепи привода регулировки высоты рабочего стола осуществляется двумя жестко закрепляемыми звездочками.

Подобный подход, очевидно, может быть оправдан наличием у вас гибкого минипроизводства с большим числом операций перенастройки оборудования. Хотя и здесь некоторые схемы можно было бы упростить. К примеру – вот так:

Такой станок не получится дешевым, а обилие достаточно сложных узлов будет требовать постоянного технического обслуживания. Но, видимо, это именно тот случай, когда на первом плане оказалось именно стремление к самореализации, ведь за аналогичные деньги вполне можно было бы найти б/у рейсмусовый станок и, слегка подремонтировав его, обеспечить решение тех же задач.

Рейсмусовый станок из электрорубанка выполненый своими руками

Именно такой подход к решению большинства заданий для рейсмуса, которые возникают в условиях домашней мастерской, нам кажется наиболее интересным.

В первую очередь, этот интерес базируется на минимальных доработках уже существующего инструмента для выполнения работы дорогостоящего оборудования с практически тем же результатом.

Установив электрорубанок на платформу с изменяющейся высотой, мы получаем почти тот же рейсмус. Правда, в нем регулируется не положение рабочего стола, а положение рабочего инструмента по отношению к обрабатываемой заготовке, но суть процесса от этого не меняется. Роль стола здесь выполняет ровная мощная доска с ограничителями ширины по бокам. Они же служат местом крепления основного узла. Но прежде поговорим именно о нем.

На рубанке заднюю опорную пластину мы поменяем на самодельную из ОСП или фанеры, толщиной, обеспечивающей одинаковый уровень с передней пластиной, регулирующей необходимый зазор (1 – 3 мм) для снятия стружки. Ширина ее должна соответствовать ширине нашего импровизированного рабочего стола.

По бокам этой пластины прикручиваются рейки для крепления ножек, высоту которых диктует исключительно здравый смысл. Очевидно что, исходя из стандартной ширины ножей рубанка в 82 мм, толщина обрабатываемых заготовок не должна быть больше 100 мм, поэтому расстояние между осями креплений ножек можно взять равным 110 – 120 мм. Соответственно, их общая длина будет колебаться от 140 до 160 мм при ширине от 35 мм и толщине не менее 10 мм. Крепление ножек осуществляется строго на одинаковом расстоянии от края бруска.

Установка собранного подвижного верхнего узла с электрорубанком на рабочем столе осуществляется по месту, так, чтобы крепление находилось строго на одном уровне. Это делается для параллельности его перемещения относительно базовой поверхности, что обеспечит точность обработки заготовки.

Высота в процессе работы проще всего выставляется подбором реек соответствующей толщины, прикручиваемых на ограничители ширины рабочего стола, или при помощи других подставок.

А прижим рабочего инструмента обеспечивать пружинными стяжками или жгутом, но для небольших заготовок этого вовсе не требуется. Так же в заданном положении эту параллельную платформу можно фиксировать винтами-саморезами.

Видео применения рейсмуса, собранного своими руками:

Бюджетный вариант самодельного рейсмуса

Это самый простой метод использования электрорубанка в качестве рейсмуса. Конечно, назвать эту конструкцию рейсмусовым станком вряд ли кому-нибудь придет в голову, но по выполняемой функции – это именно он.

Мы преднамеренно подобрали вариант для широких заготовок. Ведь в таком виде он выполняет работу, которая не под силу большинству промышленных рейсмусных станков именно из-за ширины обрабатываемого материала, а в нашем случае она ограничивается только длиной ваших рук.

Конечно, такого варварского крепления электрорубанка – довольно дорогостоящего инструмента – к подвижной платформе, мы рекомендовать не можем. Куда интереснее вариант закрепления его, описанный в предыдущем разделе статьи, но с использованием более широкой платформы и выносом реек по ширине, а не вдоль оси инструмента. При этом опасность повредить что-нибудь важное внутри корпуса рубанка сводится к нулю.

В приводимом примере обрабатывается клееная наборка из деревянных реек различных габаритов и даже пород древесины.

Регулировка высоты производится установкой по бокам рабочего стола калиброванных брусков, два набора которых позволит обработать с обеих сторон неограниченное количество заготовок в заданный по толщине размер.

Выполнив универсальный в использовании рейсмус своими руками, можно будет существенно упростить обработку пиломатериалов, сэкономив на покупке профессионального инструмента. Рейсмусы используются для строгания пиломатериалов и придания поверхностям идеальной ровной формы. Самодельные станки отличаются универсальностью в использовании, позволяя гарантировать качественную обработку пиломатериалов и придание им необходимой формы.

Описание инструмента

Рейсмусы — это станки для обработки древесины , которые позволяют осуществлять строгание выравнивание поверхности пиломатериалов с выполнением досок заданной толщины. Такая обработка древесины выполняется при использовании пиломатериалов в строительстве и изготовлении из них различных конструкций. Строгальное оборудование востребовано на рынке и пользуется популярностью у обычных домовладельцев, которые самостоятельно занимаются строительством на даче и в собственном доме.

Самостоятельно изготовленные рейсмусы отличаются простотой конструкции, что позволяет выполнить их, используя в качестве основы электрорубанок, болгарки и другой аналогичный электроинструмент. Необходимо лишь позаботиться о наличии соответствующей схемы, придерживаться которой следует при выполнении самодельного оборудования.

Преимущества самодельных станков

Фуговальный станок своими руками отличается универсальностью использования. Функциональных возможностей такого оборудования будет достаточно для качественной обработки древесины. На самодельных станках можно не только строгать пиломатериалы, но и выполнять финишную обработку досок, придавая им необходимую толщину и идеально ровную поверхность.

К преимуществам изготовленных своими руками рейсмусов можно отнести следующее:

Для изготовления самодельного рейсмуса своими руками можно использовать электрорубанок, на основе которого выполняется станок, позволяющий осуществлять качественную обработку древесины, в том числе строгание, обработку кромок и снятие фаски. Необходимо лишь подобрать качественный проект изготовления самодельного рейсмуса, что и станет залогом выполнения надежного и универсального в использовании оборудования.

В интернете можно найти различные схемы исполнения самодельных фуганков, которые отличаются функциональностью и простотой в изготовлении. В последующем следует придерживаться имеющейся на руках схемы, подбирая соответствующие компоненты и правильно собирая станок, функционал которого будет полностью отвечать требованиям домовладельцев.

Необходимые материалы

Существует множество вариантов изготовления самодельных строгальных станков, которые будут отличаться своей основой. Проще всего такой инструмент выполнить на основе электрорубанка или электролобзика.

Для выполнения рейсмуса потребуется следующее:

Фанера и брус потребуются для изготовления основы станка и ручного стола, на который в последующем будет крепиться электрорубанок и другие элементы, отвечающие за функционал и безопасность использования оборудования.

Необходимо использовать качественную древесину, которую дополнительно рекомендуется обработать пропитками от гниения.

Пошаговая инструкция

Изготовление рейсмуса не представляет сложности, поэтому с выполнением такого оборудования справится практически каждый.

Необходимо будет выполнить следующую работу:

Это самая простая конструкция рейсмуса, выполнить которую можно в домашних условиях. В сети можно найти различные чертежи рейсмуса из электрорубанка своими руками, которые будут отличаться своим функционалом и способом изготовления.

В последующем можно модернизировать выполненную базовую конструкцию станка, добавив дополнительные инструменты, что расширяет функциональные возможности оборудования.

Безопасное в использовании оборудование

Выполняя любой деревообрабатывающий самодельный станок, необходимо позаботиться о безопасности работы на оборудовании. Фреза по возможности должна быть закрыта защитными приспособлениями, а работа на станке, где рабочий режущий элемент не имеет какой-либо защиты, запрещается. Большинство самодельных схем изготовления рейсмуса имеют качественную защиту электрорубанка, что позволяет исключить травмы при работе с таким оборудованием.

- Работая с самодельным инструментом, необходимо использовать защитные очки и рабочие перчатки. В особенности последние потребуются при работе с грубыми плотными заготовками, когда отмечается биение самодельного рейсмуса из электрорубанка при обработке материала.

- Используемые шпильки не должны иметь трещин, дефектов и повреждений. При обнаружении трещин и повреждений следует заменить дефектные части станка.

При соблюдении простейших мер безопасности работа на рейсмусе не будет представлять какой-либо сложности, а сам станок прослужит в течение многих лет. на самодельных станках можно будет выполнять качественную обработку древесины, сэкономив на приобретении промышленных фрезеров.

Знание правил работы на рейсмусе позволит повысить качество обработки пиломатериалов, избавив домовладельца от каких-либо сложностей с эксплуатацией сделанного им инструмента.

Правила работы следующие:

Правильно собранный рейсмусный фрезер на основе электрорубанка по функциональным возможностям, эффективности и производительности не будет уступать дорогому заводскому оборудованию. Потребуется лишь отыскать в интернете качественную схему изготовления рейсмуса и в последующем следовать чертежам, собирая электрический станок. Проще всего такой инструмент выполнить на основе электрического рубанка, который монтируется на фанерной основе. Простейшей рейсмус, изготовленный самостоятельно, будет отличаться функциональностью в использовании, гарантируя качественную обработку древесины.

Каждый мастер обработки дерева согласится, что электрорубанок – полезная, а часто и вовсе незаменимая вещь в домашней мастерской. С помощью такого ручного станка любые деревянные заготовки можно обрабатывать очень качественно, а главное – быстро.

Еще одним незаменимым инструментом для обработки различных деревянных деталей является рейсмус. Стоимость такого оборудования сейчас достаточно высокая, поэтому покупать его есть смысл обычно только в том случае, если мастер будет что-то зарабатывать на обработке заготовок из дерева. Если же такой станок будет использоваться не с целью заработка, а только для выполнения различных работ по дому, то оптимальным будет решение сделать рейсмус из электрорубанка. Сделать такую работу вполне возможно даже своими руками. При этом качество выполняемых работ при использовании такого самодельного станка будет оставаться на достаточно высоком уровне.

Необходимое оборудование

Самодельный рейсмус

Чтобы сделать рейсмус из электрорубанка своими руками, нужно иметь:

- электрорубанок, что будет не жалко переделать в другой инструмент;

- чертежи будущего оборудования;

- фанера и бруски для сборки корпуса оборудования;

- небольшое количество свободного времени.

В первую очередь при переработке электрорубанка в следует точно определить, детали каких размеров будут создаваться на новом станке. От их размеров будут напрямую зависеть размеры создаваемого рейсмуса: это оборудование должно иметь корпус такой же ширины и высоты, а также длину шпильки и направляющих, которые будут точно соответствовать обрабатываемой детали.

Правильная установка шпильки и направляющих

Также немаловажным моментом является положение шпильки, используя которую, можно будет поднимать и опускать инструмент во время работы. Многие самоучки делают данную шпильку так, что она располагается точно посередине корпуса. Но такое решение является совсем неправильным: при изготовлении такого станка своими руками шпильку рекомендуется располагать точно посередине между задней и передней ручкой. В подобном случае не только станет более удобной работа с инструментом, но и фиксация его в нужном положении намного надежнее, да и сделать это будет намного легче.

Переделывая своими руками электрорубанок на ручной рейсмус, его шпильку необходимо делать как можно более подвижной. С этой целью в верхней крышке нового станка устанавливается подшипник качения. Кроме того, на среднюю пластину, отвечающую за установку работы станка по высоте, устанавливается гайка. В таком случае высоту расположения всего оборудования можно будет при необходимости отрегулировать с небольшим шагом и достаточно высокой точностью.

Направляющие нового станка для обрабатываемых на нем заготовок легко можно сделать из обычных брусков, при этом следует предусмотреть небольшой запас длины, чтобы они не были точно такими же, как длина обрабатываемой деревянной детали, а немного большими.

Кроме того, нижнюю плоскость важно спроектировать таким образом, чтобы в процессе обработки детали она двигалась сразу же параллельно по отношению к ножам станка. Если же данная плоскость будет начинаться под электрорубанком, в процессе работы будет очень сложно добиться максимальной точности обработки детали.

Безопасная работа на самодельном станке

Переделав своими руками такой ручной электроинструмент в рейсмус, следует также помнить о безопасности в процессе его использования. Чтобы сделать работу на новом домашнем станке максимально эффективной и полностью исключить возможность получения тех или иных травм, следует придерживаться таких правил при выполнении тех или иных работ:

- при обработке любой детали необходимо использовать средства для защиты глаз;

- работая с грубым материалом, следует использовать перчатки;

- начиная работу на самодельном станке, следует проверять на работоспособность и надежную фиксацию всего его частей;

- шпильки и ножи станка не должны иметь никаких трещин или любых других дефектов;

- обрабатывать на самодельном станке можно только чистые заготовки, в которых нет гвоздей или любых других металлических частиц.

Как работать на самодельном станке

Работа с созданным своими руками рейсмусов является чрезвычайно простой. Шпилька станка устанавливается на нужное расстояние от края детали, задается нужный размер, фиксируется брусок. После этого станок слегка наклоняется от себя, в результате чего открывается режущая часть шпильки. Далее остается только тянуть инструмент на себя.

- Конструкция станка

- Пошаговая инструкция

- Альтернативный вариант

Фугование — один из методов чистовой обработки древесины. Доски, брусья приобретают гладкую, отшлифованную поверхность. Фуганок имеет более простую конструкцию, чем рейсмусный аналог. Установку несложно собрать самостоятельно из подручных приспособлений.

Конструкция станка

Фуговочный станок оборудован столом. Стол имеет технологическое отверстие, в него помещается ножевой вал, функционирующий от электрического привода. В процессе строгания пиломатериал подается на вал при помощи роликового механизма. Опорные элементы под заготовку можно наклонять под требуемым углом. Толщину доски регулирует столешница путем ее подачи вверх и вниз.

Ножевой вал может иметь одностороннюю и двустороннюю конструкцию . В первом случае проводится обработка одной плоскости доски. Двусторонний вал позволяет фуговать дерево с двух сторон одновременно. Существует оборудование с четырьмя ножами, обеспечивающими четырехстороннюю шлифовку. Эти образцы чаще всего устанавливаются на крупных деревообрабатывающих предприятиях. Чистота обработки зависит от диаметра ножевого вала. Чем он больше, тем выше качество шлифовки.

На самодельный фуговальный станок могут устанавливаться ножи двух типов:

- Однокромочные. Подлежат периодическому затачиванию.

- Двухкромочные, одноразовые. При истирании заменяются на новые.

Фуганки различаются в частоте вращения вала, длине столешницы, ширине строгания пиломатериала. Поверхность столешницы разделена на два поперечных сегмента, при этом передняя часть располагается ниже задней для регулирования толщины удаляемого слоя древесины. Оптимальная толщина среза — 0,5 см. При необходимости большего снятия нужно осуществить несколько циклов.

Для устойчивости, улучшения несущих характеристик станину фуганка изготавливают из чугуна, остов дополняют стальными накладками. Вал ножей фиксируют между двумя половинами столешницы. Для удобства стол снабжается направляющими линейками.

Как сделать фуганочный инструмент

Фуганок имеет простую конструкцию, его можно изготовить за несколько часов: процесс не требует особых навыков и знаний. Рубанок с электроприводом полезен в столярном деле, но по качеству обработки древесины он хуже фуговочного станка. Поэтому нужно усовершенствовать имеющийся образец для достижения лучшего результата.

В качестве основного элемента будущего оборудования хорошо подойдет электрорубанок со сдвижной защитой ножа, убирающейся при фуговании. Лучше, если рубанок будет укомплектован креплением ножами вверх.

В процессе сборки потребуются:

- доски,

- лист фанеры,

- крепежные элементы.

Пошаговая инструкция

Вначале необходимо сделать основу из досок. Она должна иметь форму ящика без дна и крышки. Длина каркаса будет соответствовать длине рабочей поверхности.

На следующем этапе лист фанеры необходимо уложить поверх ящика, сформировать технологическое отверстие, в нем будет установлена платформа рубанка.

Поверх фанеры укладываются еще два таких же листа, служащих задней и передней плитой. Лист, который будет принимать дерево при строгании, должен быть толще на 2 мм. Необходимо выдержать параллельное размещение фанерных листов. Это можно выверить щупом-щепкой. Перед фиксацией панели к каркасу обрабатывается кромка материала .

Ручной электрический строгальный элемент надевается на крепление, установленное ножами вверх на нижнем листе фанеры.

Для вырезания крепежных ушек потребуется дерево. Через эти элементы будут продеты регулировочные болты, устанавливающие на заданную высоту нож станка относительно его основы.

На фуговальный станок из электрорубанка нужно установить боковой упор из оставшейся фанеры . После этого можно приступать к обработке пиломатериалов.

Альтернативный вариант

Если работать с длинными заготовками не планируется, можно сделать компактное бытовое устройство. Эта циркулярка легко доукомплектовывается специальными подпорками, превращается в полноценный станок.

Сначала нужно сформировать короб из толстой фанеры, дерева или МДФ. Конструкция фиксируется древесным клеем или усиливается саморезами. Роль столешницы выполняет платформа электрорубанка.

Наиболее сложный элемент, которым снабжен фуговальный станок , — боковой упор . Он будет перемещаться на специальных пазах. Его фиксацию обеспечивают два винта и гайки-барашки. В коробе режущий инструмент удерживают боковые крепежи. Для удобства домашний электрофуганок можно усовершенствовать, сформировав в его конструкции выход для подведения промышленного пылесоса.

Профессиональный самодельный фуганок

На рисунке представлены чертежи с подробными пояснениями. Потребуется электрический двигатель на 1,5 кВт, подключаемый к валу при помощи приводного ремня. Ножевой вал можно сделать самостоятельно или заказать у токаря.

В ходе работ необходимо сварить станину из металлического профиля или уголка. Затем к остову приваривается опорная плита и основа для винта. Боковые планки крепятся с условием обеспечения свободного перемещения направляющих. Для этого нужно сформировать технологические зазоры.