станок для резки пенопласта, пенополистирола за 30 минут из того, что есть в гараже

станок для резки пенопласта, пенополистирола за 30 минут.

станок для резки пенопласта, пенополистирола за 30 минут.Сделать станок быстрее, чем резать вручную.

Появилась задача нарезать пенопласт полосками по 6 см по всему периметру дома.

Решил, что сделать станок будет быстрее чем ножовкой резать.

Да и ровнее будет.

Для этого понадобится:

-Основа. Я взял дверку от мебели(мне нужно узкие полоски). Вы можете взять и лист ОСБ если нужно резать в ширину.

-нихромовая проволока

-2 болта

-Шайбы 4шт

-гайки 3шт

-зарядное для автомобильного аккумулятора(любое с регулировкой тока)

Всё что нужно на фото

берем дверку от мебели(стенка в зале)

все зависит от задачи. Мне не было необходимости резать весь лист вдоль. Если такая необходимость есть, тогда берем основу побольше.

Сверлим отверстия по двум углам и закрепляем болты гайтами.

нихромовую проволоку можно взять от старой печки или старого утюга или на хозяйственном рынке продается ремкомплект для утюга в виде спирали из нихрома.

У меня был моток нихромовой проволоки в керамических изоляторах. Много лет пролежала в гараже.

один конец закрепляем через шайбу просто на скрутку.

на второй конец закрепляем через шайбу и пружину

пружину берем любую не жесткую какую найдете.

Лучше если витки пружины будут тонкими, чтобы хорошо заходила в витки резьбы болта.

Тогда удобно переставлять размер реза

Там где шайба ходит по болту болгаркой затачиваем внутреннее отверстие шайбы с одной стороны.

Чтобы тоже заходила в канавку резьбы.

будет удобно переставлять высоту реза и не будет сбиваться размер.

Иначе придется придумывать как закреплять на какой-то зажим.

Всё!!!

Теперь подключаем к зарядному устройству автомобильного аккумулятора и ставим 2 — 3 Ампера

Полярность +- разницы нет.

Ток будет небольшой. крепкого зажима не нужно. Достаточно просто набросить провода.

Все зависит от длины проволоки и её диаметра.

У всех будет по разному.

Правило такое нагреваться должна не до красна. Иначе быстро перегорит.

Но около того иначе будет медленно резать.

Все поймете при эксплуатации.

и режем

режем

режем

Портативный резец для пенопласта и полистирола своими руками

Здравствуйте, уважаемые читатели и самоделкины!Наверняка многие из Вас хоть раз в жизни занимались нарезкой пенопласта или пенополистирола.

В данной статье, автор YouTube канала «KJDOT» расскажет Вам, как изготовить портативный резец для этих материалов.

Эта самоделка весьма проста в изготовлении, и может быть повторена в домашних условиях.

Материалы.

— Аккумулятор 18650 3400 mAh

— Плетеный рукав из стекловолокна

— Нихромовая проволока

— Медная фольга, листовая фанера, оргстекло

— Пластиковая бутылка

— Синий светодиод

— Выключатель

— Резистор 150 Ом

— ПВХ трубка диаметром 25 мм

— Телескопическая антенна

— Двухкомпонентный акриловый клей

— Провода, припой, секундный клей, термоусадочная трубка

— Наждачная бумага.

Инструменты, использованные автором.

— Клеевой пистолет

— Паяльник

— Ножовка, ножницы, карандаш, маркер, циркуль, лобзик

— Электронный штангенциркуль

— Шуруповерт

— Пассатижи, отвертка, кусачки, нож, пинцет.

Процесс изготовления.

Первым делом мастер отрезает ножовкой горлышко от бутылки. Пригодится и оно, и крышка от нее. Место среза шлифуется наждачной бумагой.

Теперь горлышко приклеивается к ПВХ трубке диаметром 25 и длиной 100 мм. Для этой задачи прекрасно подходит секундный клей.

Из медной фольги вырезается Т-образный контакт, и к нему припаивается отрезок провода. Это кольцо вклеивается в край трубки.

Из оргстекла автор вырезает вставку для положительного контакта батареи.

Для выравнивания внешнего края он применяет вот такой простой способ.

Провод фиксируется во вкладыше, и вклеивается в корпус на небольшом расстоянии от края.

Для выключателя в корпусе вырезается прямоугольное отверстие, и в него выводятся провода. Затем припаивается выключатель в разрыв положительного провода.

Контакты можно заизолировать термоусадочной трубкой.

Теперь мастер изготавливает индикатор питания, припаивая к светодиоду резистор 150 Ом. Контакты также изолируются.

Возле выключателя высверливается отверстие 3.5 мм диаметром. В него вклеивается светодиод.

Провода питания и светодиода скручиваются вместе.

Далее мастер изготавливает самый важный элемент этого устройства. Это нагревательная трубка. Для внешнего корпуса он использует обрезок телескопической антенны, внутрь которого вставляется нихромовая нить диаметром 0,4мм. Для изоляции нити от корпуса автор вставляет ее внутрь стекловолоконного рукава диаметром 1 мм. К краям нити присоединяются кусочки медного провода.

Контакты нагревателя припаиваются к проводам питания и изолируются.

Для держателя нагревательного элемента автор вырезает кружок из толстой фанеры.

В держатель вклеивается нагреватель, и устанавливается в корпус. Для этого автор использовал двухкомпонентный акриловый клей.

Остается изготовить контактную площадку, припаять к ее центру пружинку, и вклеить ее в пробку.

Устройство готово, в корпус устанавливается батарея 18650.

Разогрев приспособления происходит очень быстро, буквально за 5-7 секунд. Теперь этим устройством можно резать пенопласт даже при работах на высоте.

Благодарю автора за простое, но полезное приспособление для резки пенопласта!

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Источник

Получайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Станок для термомеханической резки пенопласта

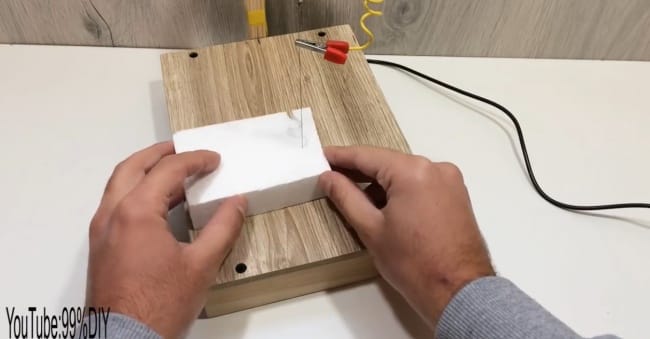

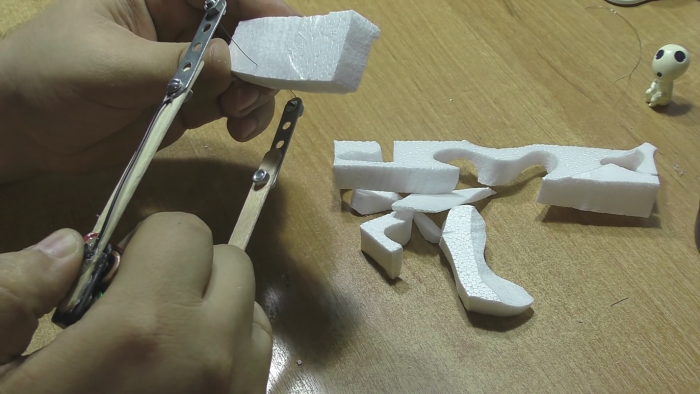

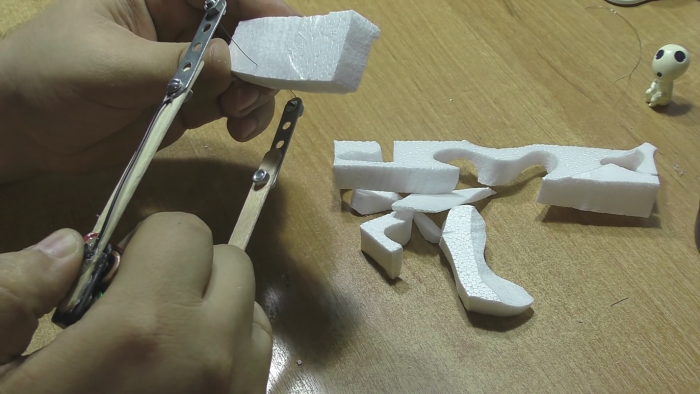

Приветствую, Самоделкины!Сегодня мы вместе с Андреем (автор YouTube канала «99%DIY») изготовим станок для термомеханической резки пенопласта и других подобных ему материалов.

Данный самодельный станок идеально подойдет для любителей моделирования. С его помощью без особого труда можно изготовить детали любой формы. Надежность данного станка обусловлена простотой конструкции. Также его достаточно просто собрать в домашних условиях. Принцип работы такого станка заключается в сопротивлении электрического тока в проводнике, что собственно и вызывает нагрев нихромовой проволоки. Нихром обладает весьма большим сопротивлением, что позволяет при относительно небольшой длине проводника получить достаточно высокую температуру.

Материалы и инструменты:

1. — нихромовая проволока длиной около 25 см, диаметром 0,3 мм;

2. – достаточно мощный блок питания с выходным напряжением 5В и током не менее 3А;

3. – выключатель;

4. – соединительные провода;

5. – клеммы;

6. – крепеж, а именно винт, шайбы и гайки;

7. – одна небольшая пружина;

9. – пистолет для горячего клея;

10. – паяльник;

11. – флюс для пайки и припой;

Первым делом нам понадобится нихромовая проволока.

Такую проволоку можно извлечь практически из любой нагревательной спирали. Для данной самоделки автор использовал нихромовую проволоку диаметром 0,3мм.

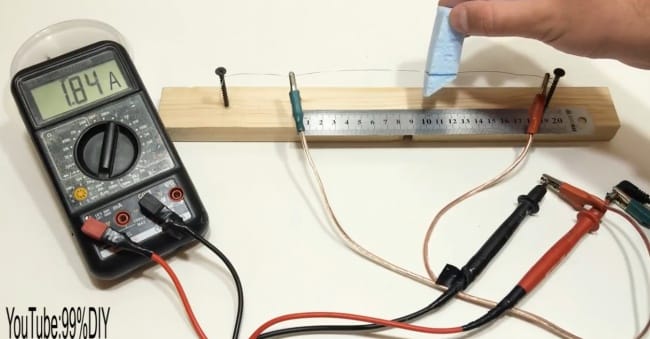

Для начала опытным путем необходимо определить нужную длину проволоки. Чтобы это сделать необходимо закрепить проволоку на своеобразном экспериментальном стенде.

Далее воспользуемся блоком питания со следующими или похожими характеристиками:

Блок питания подключаем к обоим концам нихромовой проволоки. В данном импульсном блоке питания предусмотрена защита от короткого замыкания. Она сработает при превышении допустимого тока в цепи и просто отключит блок питания на некоторое время, тем самым не даст ему выйти из строя.

При такой длине проволоки (около 24-25см), ток в цепи не превышает допустимых параметров используемого источника питания. Также имеется небольшой запас по току. В дальнейшем это позволит нам изменять рабочую температуру проволоки путем изменения длины проводника. Для этого достаточно передвинуть клемму типа «крокодил» на определенное расстояние. Чем меньше расстояние между контактами, а, следовательно, и сопротивление проволоки, тем выше рабочая температура.

Теперь с помощью небольшого кусочка пенопласта проверим уровень нагрева.

Как видим, проволока легко прошла сквозь пенопласт, тем самым разрезав его на 2 части. Следовательно, такой температуры нам достаточно и такой длины проволоки определено хватит. Далее займемся изготовлением основанием будущего станка. А для его изготовления нам понадобятся несколько вот таких вот деревянных заготовок.

Их необходимо соединить друг с другом, проделав следующие действия:

А сейчас давайте займемся изготовлением стойки. Для этого необходимо соединить под прямым углом 2 деревянные заготовки. Вот так:

Для большей надежности и придания дополнительной прочности конструкции фиксируем место соединения металлическим уголком.

Далее с торца просверливаем отверстие, в которое с помощью клея «Момент» крепим гвоздь.

После этого нужно временно закрепить стойку с помощью горячего клея и разметить основание.

Теперь с помощью перового сверла сделаем углубление. А потом воспользуемся обычным сверлом по дереву и досверлим центр отверстия насквозь.

Затем в получившееся углубление вклеим шайбу, которая защитит деревянное основание нашего самодельного станка от контакта с разогретой нихромовой проволокой.

Далее возьмем вот такой небольшой деревянный брусок и проделаем в нем одно сквозное отверстие, а после приклеим его (брусок) на внутреннюю часть основания.

В проделанное ранее отверстие в бруске вставляем винт и фиксируем его гайкой с шайбой.

Как видно на предыдущих картинках автор закрепил винт со смещением относительно центра отверстия. Это необходимо для того чтобы нагревательный элемент расположился строго по центру отверстия. Теперь пришло время подумать о выключателе и разъеме питания, а также определиться с местом их расположения.

Теперь крепим стойку к основанию и устанавливаем выключатель и разъем питания в подготовленные специально для них посадочные места.

Затем припаиваем провода к выключателю.

Затем берем провод с клеммой «крокодилом» на конце и закрепляем его на стойке и подключаем его к проводу от разъема питания.

Далее закрепляем контакт от выключателя на винте.

Потом берем кусок нихромовой проволоки. Еще возьмем пару гаек с шайбами и одну небольшую пружинку.

Начинаем с установки гайки и шайбы на винт.

Потом с одной стороны нихромовую проволоку закрепляем на пружине. Пружина в данном случае будет служить своеобразным компенсатором расширения проволоки в результате нагревания.

Устанавливаем пружину на гвоздь, а затем фиксируем ее между 2-ух шайб, при этом придаем проволоки необходимое натяжение.

Ну вот и все. Самодельный станок для термомеханического разрезания пенопласта готов.

Благодарю за внимание. До новых встреч!

Видео:

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Терморезак для пенопласта

Доброго здравия всем. Одна из моих знакомых, которая занимается оформлением праздничных мероприятий и торжеств, попросила изготовить для неё резак для пенопласта, на подобие того, что был мельком упомянут в статье Часы башмачной лавки, только резать ей нужно более габаритные детали- буковки, циферки, цветочки, сердечки метрового роста, по этому он должен быть переносным. К моему удивлению на сайте «У Самоделкина», да и на других сайтах самодельщиков, ничего подходящего я не нашел. В основном все такие приспособления сделаны «на соплях», как и я мог бы сделать «на скору руку» (делал и наверное буду делать) для себя, но в данном случае это был заказ, и тем более дамы. Не отдавать же ей голый трансформатор с кучей проводов, так что решил я восполнить этот пробел и сделать аппарат в более-менее презентабельном виде.

К основным недостаткам предлагаемых в интернете самодельных терморезаков для пенопласта я отношу подключение к понижающему трансформатору, находящемуся отдельно, из-за чего нагрев включен постоянно. Поэтому было решено сделать инструмент компактным, объединив в одном корпусе понижающий трансформатор, который должен включаться только на время непосредственно самой резки, а так же добавил переключатель мощности нагрева. Что из этого получилось я и хочу рассказать в этой статье.

Для изготовления терморезака нам понадобятся:

1. Ручной лобзик (инструмент и материал)

2. Дрель или шуруповёрт

3. Наждачная бумага

4. Свёрла ø2,5 ø5 и ø8 мм

5. Метчики М3

6. Паяльник, припой, флюс

7. Понижающий трансформатор 30 Вт

8. Микропереключатель типа МП ( у меня от микроволновки)

9. Переключатель движковый (КВВ70-2Р3W или аналогичный)

10. Диод (прямой ток не менее 5 А)

11. Стеклотекстолит 2 мм.

12. Фанера 4мм

13. Нихромовая проволока ø0,3- 0,5 мм

14. Контакты магнитного пускателя 2 шт

15. Винты, гайки, шайбы М3- М5

16. Шнур питания с вилкой (длина по желанию), обрезки проводов 0,5- 1,5 мм2.

Итак, я начал «танцевать от печки», точнее от трансформатора. В расчёты особенно не вдавался, ограничился ориентировкой на принцип «необходимо-достаточно», всё равно готовый трансформатор найти проблематично, а значит придётся перематывать подходящий по габаритам. Сразу оговорюсь- трансформатор делал «на скору руку», заказчица хоть и не торопила, но просила сделать побыстрее, по этому вышло не как задумывал, а «что выросло, то выросло», переделывать было лень. При повторении прошу учесть мои «косяки».

Для нагрева нихромовой проволоки длиной 125мм и диаметром 0,3- 0,5мм (сопротивление 0,7- 2 Ом) посчитал достаточным напряжение вторички около 3В и ток порядка 5А (повторяю- все расчёты приблизительные, сопротивление нихрома при нагреве увеличивается). В наличии имелся трансформатор с броневым сердечником с площадью поперечного сечения 6 см, что соответствует габаритной мощности 30 Вт, чего вполне достаточно. С перемоткой особо не мудрил, сосчитать количество витков на вольт не удалось- наружные витки были пропитаны лаком, пришлось вторичку просто срезать и мотать новую «от балды» проводом ø 1,5 мм в «две нитки». Такой способ намотки предполагал ступенчатую регулировку мощности, но я переборщил с количеством витков, по этому пришлось просто соединить обмотки параллельно.

Процесс разборки-перемотки-сборки трансформатора не снимал, посчитав это излишним, просто выкладываю фотографию уже перемотанного.

Корпус прибора было решено выполнить по образу и подобию аккумуляторной дрели (шуруповёрта) из-за наиболее, на мой взгляд, удачной эргономики. Варианты изготовления перебирал долго, от выклеивания из стеклоткани эпоксидной смолой до использования пустого флакона с разбрызгивателем (нужно было как-то разместить кнопку включения). В конце концов решил сделать корпус наборным «сэндвичем» из фанеры толщиной 4 мм. Фанера была выбрана в качестве материала из-за лёгкости обработки, склейки и возможности просто выпилить полости для выключателей- переключателей. Кнопку включения (курок, спусковой крючок, тангенту- прошу не придираться к названиям, в дальнейшем буду называть как захочу) как оказалось, из фанеры сделать тоже намного проще.

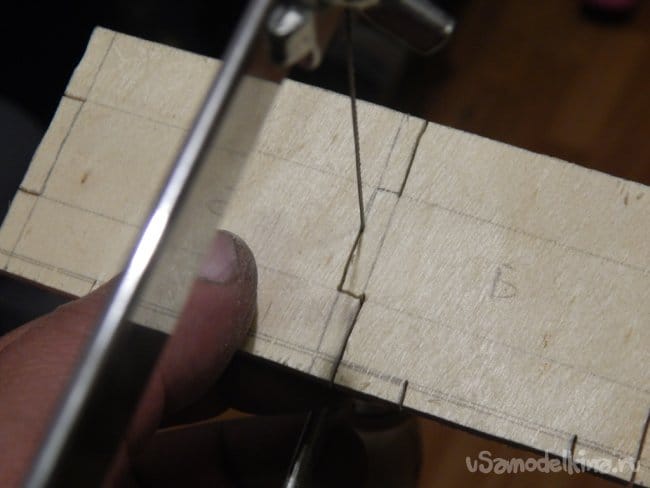

С определением габаритов корпуса опять же начал «танцевать» от трансформатора, точнее с изготовления коробки, в которой он будет размещён. На листе фанеры расчерчиваем детали.

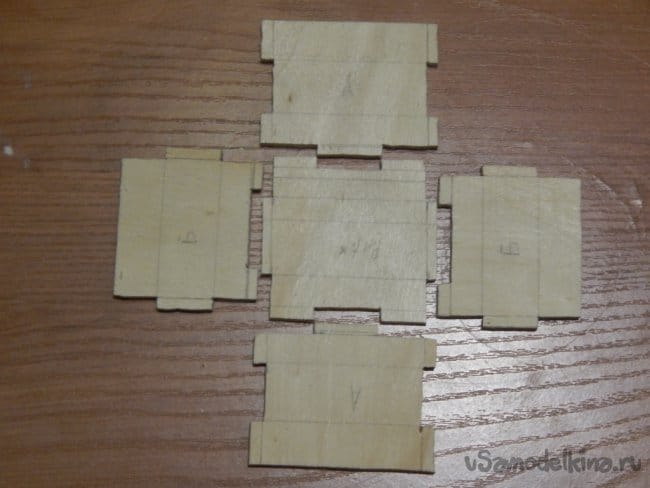

А затем выпиливаем обычным лобзиком (который впоследствии станет частью изделия).

Должен получиться такой набор деталей которые склеиваем между собой

Скрепив синей изолентой до высыхания клея. Деталь, на которую в последствии будет крепиться трансформатор и рукоятка, и будет отправной точкой нашей конструкции.

Размеры рукоятки, в которой должны быть размещены выключатели-переключатели определял по габаритам коробки трансформатора, скобе лобзика и размерам своей собственной ладони.

Она у меня конечно больше женской, но это в принципе не критично

Сначала надо определиться с местом установки выключателя, я использовал эту деталь от старой микроволновки. Отталкиваясь от местоположения выключателя определяем размер и рабочий ход «курка» (ну не хочу я эту деталь по другому называть)

Выпиленную заготовку используем как шаблон для изготовления последующих деталей.

.

.На трёх внутренних деталях выпиливаем «курок» и полости под выключатели, две наружных будут просто крышками. На фото плохо видно, но могу сказать, что направление волокон фанеры на деталях чередуются как и положено в многослойной фанере.

Когда все детали рукояти выпилены начинаем склеивать наш «сэндвич».

Диод типа 1N4001 на фотографии в расчёт не принимать, он был заменён на наш хороший, советский, «лосёвый» КД213А. Диод припаян параллельно контактам движкового переключателя и предназначен для уменьшения мощности нагрева (направление включения значения не имеет, нагревательному элементу безразлично на каком полупериоде работать), раз уж с обмотками у меня не вышло. Контакты двойного движкового переключателя соединены параллельно, для увеличения «пропускной способности». Они конечно не рассчитаны на большие токи, но переключение будет происходить при отключенном питании, по этому должны выдержать.

Продолжаем склеивать слои корпуса, по ходу пьесы делая прорези для проводов, которые пойдут к нагревательному элементу.

Полностью склеенная (но ещё не обработанная) рукоять выглядит таким образом

Для того, чтобы «курок» свободно перемещался в корпусе его боковые плоскости были обработаны наждачкой, чтобы немного уменьшить его толщину. Так же перед сборкой были обработаны кромки и скруглены передние углы.

После окончательной сборки рукояти, чтобы она не была «колючей» в руке, придаём ей «товарный вид», стачиваем углы наждачной бумагой.

Устанавливаем трансформатор, пропустив под ним провода питания и кнопки включения.

Припаиваем провода, выходящие из рукояти ко вторичной обмотке напрямую (переключатель с диодом уже установлены внутри), а шнур питания к первичной через кнопку включения. Соединения изолируем термоусадкой.

Чтобы шнур питания не выпадал из корпуса приматываем к нему синей изолентой стопор- выгнутые из алюминиевой проволоки «усики».

В окончательном виде рукоятка выглядит так:

Ни красить, ни лакировать я её не стал, чтобы исключить возможность приклеивания «курка» к корпусу рукоятки.

Теперь приступаем к доработке скобы лобзика. В качестве изолятора я использовал стеклотекстолит толщиной 2 мм.

На концах скобы накерниваем

Сверлим по два отверстия 2,5 мм

Затем нарезаем резьбу М3 для крепления изоляционной пластины (как в дальнейшем оказалось достаточно было это сделать только на одном конце скобы).

Для крепления нихромовой проволоки были использованы контактная пластина ввода от старого электросчётчика и неподвижный контакт от магнитного пускателя

Так как скоба лобзика будет использоваться в качестве проводника, то верхний конец изолировать совсем не обязательно. Верхнюю изоляционную пластину я хотел поставить для симметричности крепления, но затем посчитал это излишним и использовал деталь электросчётчика, которая при небольшой доработке очень хорошо подошла.

Нижнюю контактную пластину устанавливал уже ориентируясь на верхний крепёж, чтобы нихром был натянут относительно ровно. Для работы это значения не имеет, но всё таки не хотелось чтобы это выглядело криво.

Для соединения скобы с рукоятью в скобе достаточно было просверлить всего одно отверстие в добавок к уже имеющимся.

Детали соединены между собой двумя болтами М5 с полукруглыми шлицевыми головками (вид головки роли не играет). Гайки и головки болтов утоплены в корпусе рукояти, для чего сквозные отверстия были рассверлены до ø8 мм. на глубину 5 мм.

Один из проводов идущих от вторичной обмотки трансформатора подключаем непосредственно к скобе с помощью винта.

Другой припаиваем к контактной пластине на изоляторе.

Рабочий элемент- нихромовую проволоку устанавливаем точно так же, как пилку для лобзика, с тем лишь отличием, что зажимаем её между двух шайб, сделав один оборот вокруг винта. Обязательно делаем небольшую натяжку проволоки, так как нихром при нагревании довольно сильно удлиняется. Нихром был использован от спирали, применяемой в бытовых приборах.

В итоге получился вот такой инструмент для работы с пенопластом.

Как работает инструмент я предлагаю посмотреть в небольшом видеоролике.

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Резак для пенопласта

Пенопласт представляет собой довольно практичный и легкий теплоизоляционный материал. Его часто используют и для создания различных поделок. Однако в процессе работы с ним приходится сталкиваться с одной неприятностью – материал трудно разрезать. Выпускается пенопласт в виде больших плит, и чтобы поделить панель на фрагменты, понадобится разрезать ее.

Использовать пилу или нож для такой цели не получится. Это обусловлено тем, что при любом механическом воздействии структура материала разрушается. Чтобы этого избежать, понадобится сконструировать резак для пенопласта своими руками.

Простейшее устройство для резки пенопласта

Самый простой резак для пенопласта легко выполнить своими руками. Для этой цели потребуется использовать самую тонкую гитарную струну. Кроме того, следует подготовить 5 больших батареек для обычного электрического фонарика. Их необходимо соединить последовательно. К концам устройства подключают струну, тем самым замыкая электрическую дугу. Ток будет проходить по струне, нагревая ее.

При использовании такого прибора лист пенопласта будет разделяться на две части сразу после прикосновения к струне. При этом по обрезанным краям материал будет плавиться. Рез при такой обработке получается максимально ровным. Струну для резки пенопласта необходимо разогревать до температуры минимум 120 градусов. Однако она не должна превышать показатель 150 градусов.

Проверить, насколько нагрета струна, довольно просто. Во время резки на краях материала остаются прикипевшие кусочки. Если они слишком длинные, струна нагрета недостаточно. При отсутствии таких кусочков можно судить, что струна перегрета.

При использовании такого элементарного устройства можно обработать около 3 пенопластовых панелей. Однако для больших объемов работ оно не годится. Батарейки садятся довольно быстро. Чтобы продлить время действия резака, понадобится соорудить прибор, работающий от сети. Понять, как сделать резак для пенопласта, помогут несколько простых советов.

Самодельные электрорезаки для пенопласта

Если делить такие приспособления по группам, их следует классифицировать следующим образом:

- устройство для линейной резки;

- терморезак, при помощи которого выполняется фигурная резка;

- прибор с пластиной из металла.

Однако, несмотря на такую классификацию, каждый прибор имеет в своей конструкции один общий элемент. Для создания резаков для пенопласта понадобится найти понижающий трансформатор. Необходимо, чтобы этот элемент выдерживал 100 Вт.

Резак для линейной резки

Для создания таких приспособлений следует подготовить рабочее пространство. Обычно для таких целей выбирают стол. На нем крепят два вертикальных стояка. На каждом из них должен быть изолятор. Между изоляторами необходимо натянуть нихромовую нить. На ней подвешивается свободно свисающий груз. Нихромовую нить подключают к контактам, соединенным с понижающим трансформатором.

Принцип работы довольно простой. Нихромовая нить при подключении нагревается, что позволяет без труда нарезать пенопласт. Благодаря подвешенному грузу нить остается в натянутом положении. Груз необходим, потому что при нагревании нить начинает провисать.

Движущийся пенопласт режется нихромовой нитью быстро и ровно. Какой толщины будут обработанные листы, зависит от высоты нити над рабочей поверхностью стола. Главное – чтобы пенопласт подавался с одной скоростью на протяжении всего периода резки.

Чтобы разрезать листы вертикально, понадобится использовать резак другой конструкции. В нем режущая проволока натягивается в вертикальном положении. В этом случае рабочая поверхность выполняется из ДСП. К ней необходимо прикрепить раму. Лучше, если этот элемент будет сделан из металлического профиля. Однако и деревянные бруски хорошо подойдут.

Рама оборудуется лапой-держателем, на котором и подвешивается нихромовая проволока. На ее конце крепят груз. Проволоку пропускают через отверстие, выполненное в рабочей поверхности. Чтобы она не касалась дерева, отверстие изнутри защищают металлической полой трубкой.

При использовании терморезаков пенопласт не только легко режется на определенные блоки. Из больших плит можно вырезать различные геометрические фигуры, такие как квадрат, полукруг, треугольник. Перед работой достаточно провести по поверхности плиты маркером, обозначив линию разреза.

Резак для фигурной резки

При работе с пенопластовыми листами большого размера использовать стационарный резак будет затруднительно. Такие панели с трудом помещаются на рабочий стол. В этих случаях используется ручной резак для пенопласта. Такой инструмент часто выполняют из лобзика. Режущее полотно в этих инструментах следует заменить на нихромовую проволоку.

Такой электрорезак довольно просто соорудить своими руками. Чтобы выполнять резку фигурных элементов было удобнее, можно сделать несколько приборов, имеющих различные формы. Сначала у лобзика следует убрать режущее полотно, а к ручке подвести провод. Напряжение будет невысоким, однако ручку и другие металлические части следует заизолировать. К кабелю подсоединяют нихромовую проволоку. Для этого используются гайки. Проволоку изгибают определенным образом.

В качестве резака для фигурной резки пенопласта можно использовать паяльник. Его нужно немного модифицировать. Устройство уже имеет в своей конструкции электрический провод. Чтобы создать резак для пенопласта из паяльника, понадобится заменить элемент, который нагревается, на нихромовую проволоку.

Такой прибор отличается высоким удобством эксплуатации. Благодаря такому изделия получается не только резать плиты материала на листы меньшего размера, но и выполнять в них углубления.

Резак из металлической пластины

Существует и другой способ переделать паяльник в резак для пенопласта. Чтобы модифицировать инструмент, понадобится просто заменить жало на пластину из меди. Подойдет и стальная, однако она дольше греется и сложнее затачивается. Однако при правильной заточке стальной пластиной можно будет резать любой синтетик, включая пенопласт.

Одну сторону пластины необходимо аккуратно заточить. Заточку можно выполнить двухсторонней. Необходимо, чтобы угол заточки был выполнен не слишком большим. Нарезание материала осуществляется не только лезвием, но и полотном пластины. Такой резак обладает одним недостатком – придется опытным путем искать оптимальную температуру нагрева ножа.

Выводы

Соорудить резак для пенопласта своими руками довольно просто. Способы, перечисленные выше, помогут разобраться с устройством и принципом работы резака для пенопласта. Такие устройства отличаются практичностью и простотой сборки. Каждый способ отличается своими преимуществами, поэтому домашние мастера могут выбрать для себя более подходящий, в зависимости от доступных материалов.

При работе с таким электроинструментом важно соблюдать повышенную осторожность. Это связано с опасностью удара током. Некоторые самодельные резаки используются и для резки пенополистирола.