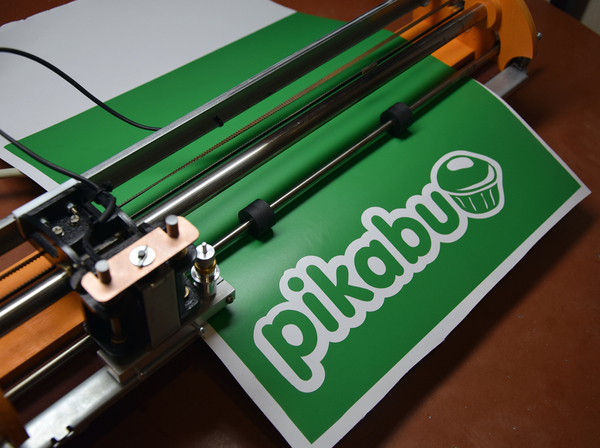

Самодельный режущий плоттер для пленки

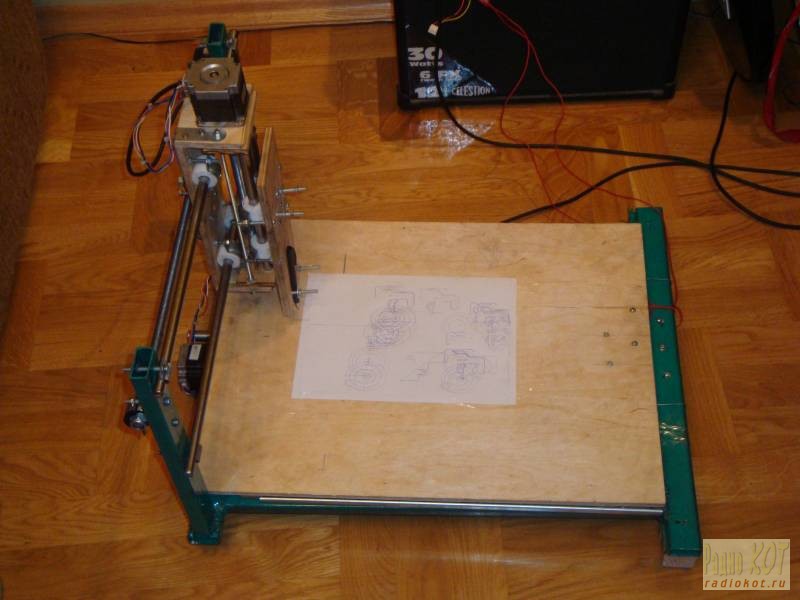

Украшение моделей делает их более яркими и привлекательными, именно по этому моделисты прибегают к окраске, или оклейке моделей цветными пленками. Также модели украшают декалями и наносят на них разнообразные надписи. Перед многими стает вопрос, как резать пленку или изготавливать трафареты для окраски, ведь этот процесс весьма трудоемкий, требует аккуратности и много времени. Можно конечно обратится в рекламную фирму, и заказать у них эту работу или купить маленький плоттер, но это весьма дорого.

Взглянув на кучу барахла в гараже и обратившись к google я вдруг подумал, а почему бы не сделать самодельный режущий плоттер которым можно будет резать пленку и скотч быстро и качественно.

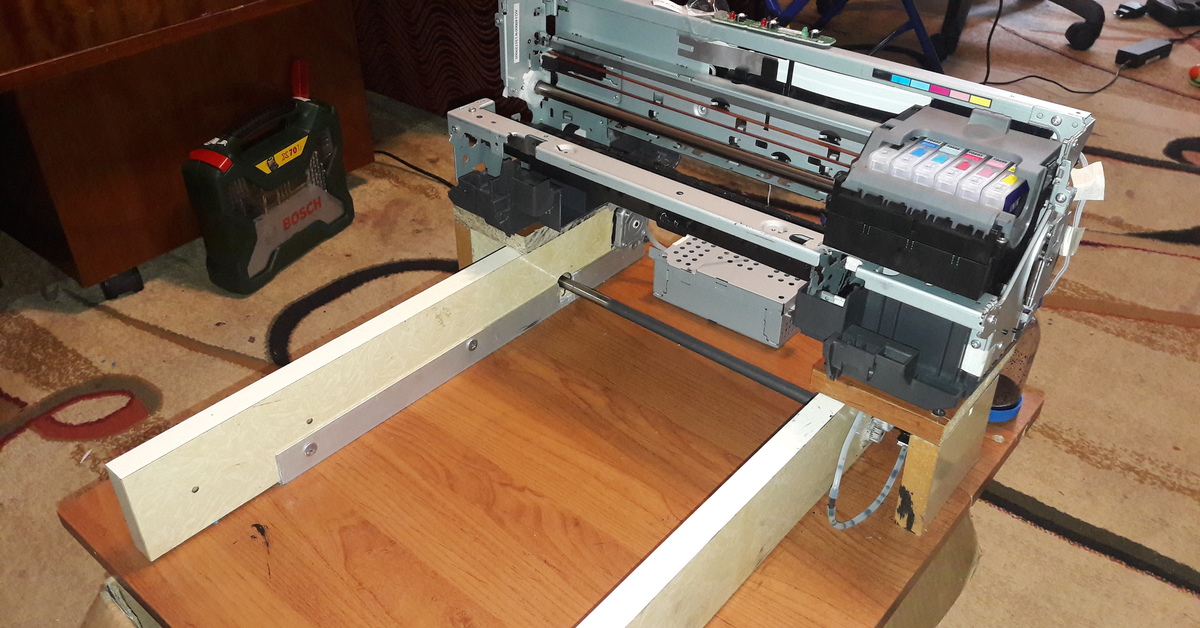

В качестве материала изготовления была выбрана 4мм. фанера, собственно только она и была в гараже, а тратить деньги на что-то другое небыло никакого желания. Основным донором будущего плоттера является широкоформатный матричный принтер epson lx-1050+

С минимальными знаниями «компас» был изготовлен чертеж (с чертежами вы можете ознакомится в конце статьи). Проектировался он из такого расчета, чтобы его можно было вырезать ручным лобзиком, но я человек ленивый, поэтому я отдал эту рутинную работу бездушной машине.

Проектировался он из такого расчета, чтобы его можно было вырезать ручным лобзиком, но я человек ленивый, поэтому я отдал эту рутинную работу бездушной машине.

После того как она закончила я получил следующий набор деталей:

Склеиваем части и получаем боковые панели будущего плоттера. Места сверления и отверстия для саморезов я проклеивал циакрином, так соединение получается надежнее.

А так выглядит каретка, которая будет перемещать соленоид и механизм опускания ножа. Я клеил ПВА и пожалел об этом, деталь сложная, пока совмещал элементы клей схватился и получился небольшой перекос, это не критично, но не приятно. Я рекомендую всеже соединить все детали вместе и проклеить «циакрином».

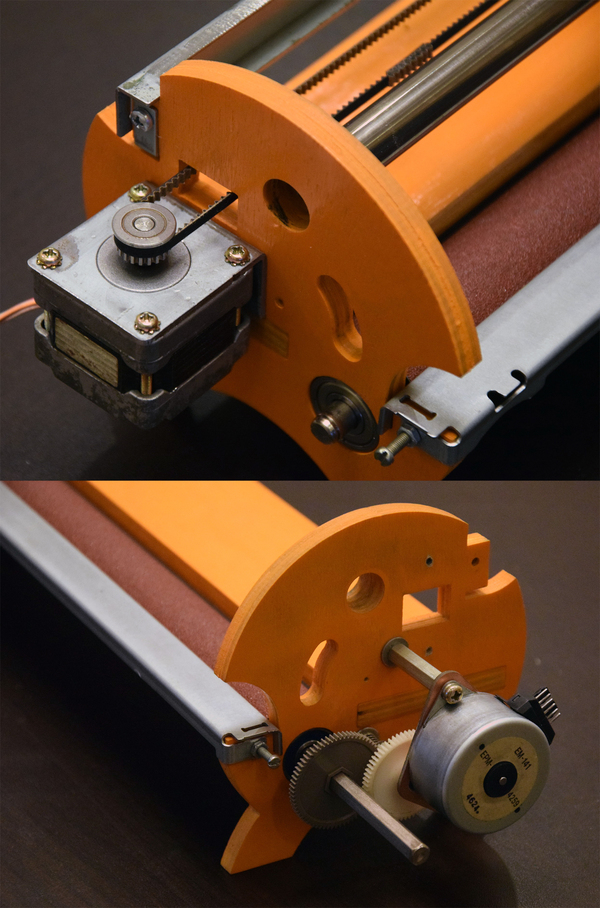

В процессе сборки и подгонки фанера запачкалась и потеряла внешний вид, поэтому было решено придать ему более нарядный вид и покрасить его каким-нибудь веселеньким цветом. Красил обычным баллончиком, как оказалась маляр из меня таксебе, но как получилось так получилось. На фото ниже боковая стенка плоттера с установленным подшипником вала подачи пленки и каретка с установленными бронзовыми втулками. Втулки вклеивались обычным «циакрином».

На фото ниже боковая стенка плоттера с установленным подшипником вала подачи пленки и каретка с установленными бронзовыми втулками. Втулки вклеивались обычным «циакрином».

Так выглядит весь набор деталей необходимых для сборки плоттера, за исключением болтиков и шестеренок.

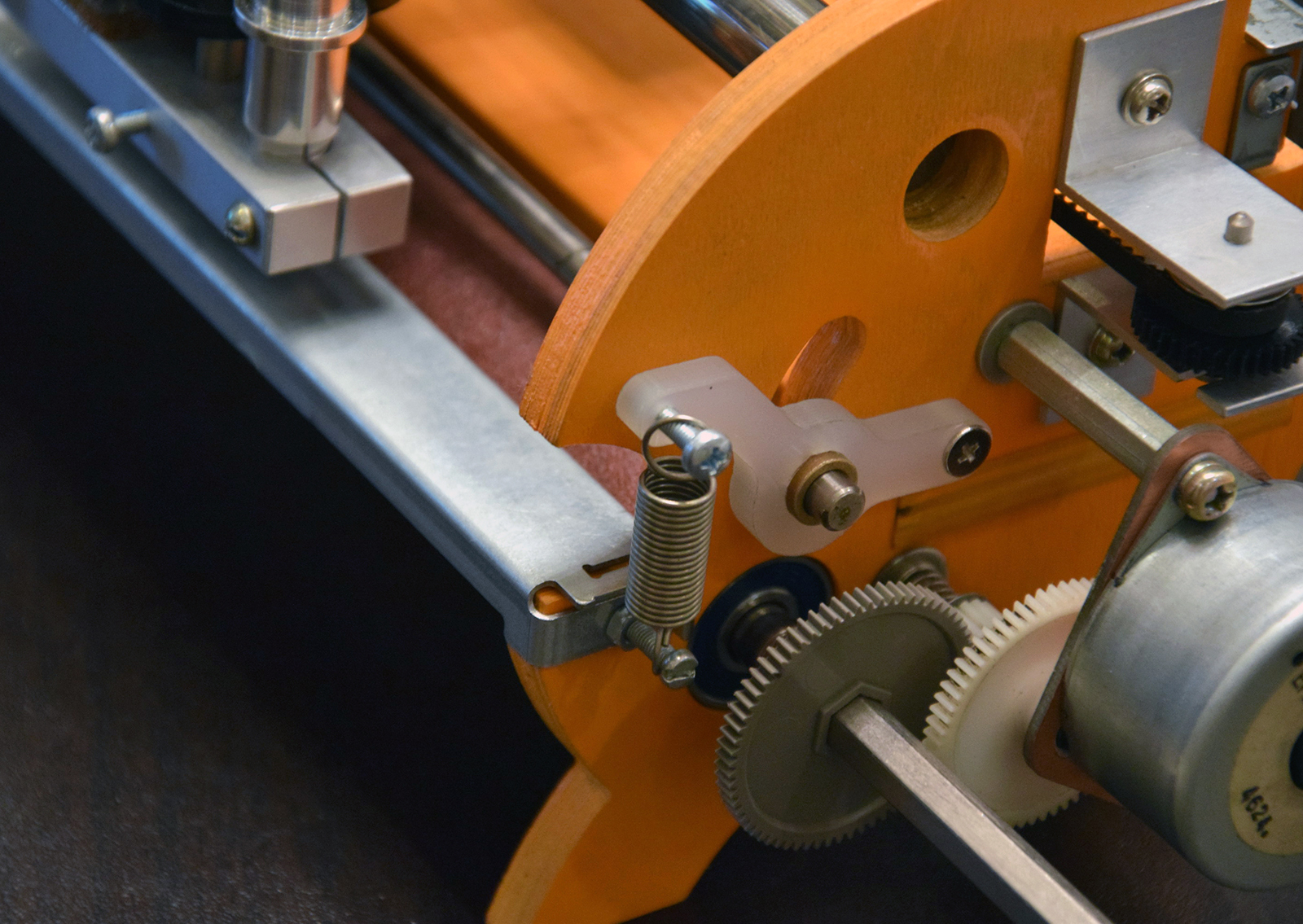

Очень важным моментом для работы плоттера является вал подачи пленки и прижимные резиновые ролики. Вал подачи на промышленных плоттерах рифленый, а вал из принтера гладкий из очень твердой резины. Чтобы пленка не скользила его необходимо оклеить наждачной бумагой. Вал необходимо оклеить лентой по спирали, так удастся избежать неровностей. Этот способ я честно украл подсмотрел на просторах интернета, оказалось очень простое и надежное решение. В качестве клея можно использовать любой обувной клей который клеит резину, ткань и т.д.

Механизм опускания ножа выполнен из куска алюминия с проделанными в нем отверстиями для направляющих и отверстие для крепления держателя ножа. Для уменьшения шума при срабатывании механизма необходимо наклеить пористую резину или как в данном случае войлочную прокладку из «хозмага» Для опускания механизма был использован соленоид, который попался под руку (происхождение его я сказать не могу) Возврат механизма в исходное положение осуществляется двумя пружинами. Данное решение не очень удачное ввиду сложности его реализации (очень трудно соблюсти сооснось и избежать подклинивания механизма, к тому-же оказалось очень чувствителен к температуре)

Для уменьшения шума при срабатывании механизма необходимо наклеить пористую резину или как в данном случае войлочную прокладку из «хозмага» Для опускания механизма был использован соленоид, который попался под руку (происхождение его я сказать не могу) Возврат механизма в исходное положение осуществляется двумя пружинами. Данное решение не очень удачное ввиду сложности его реализации (очень трудно соблюсти сооснось и избежать подклинивания механизма, к тому-же оказалось очень чувствителен к температуре)

Теперь поговорим о перемещении каретки. Тут я немного просчитался. Дело в том, что двигатель с шестерней под зубчатый ремень была взята от EPSON LX300 (там прямой привод с двигателем 1.8′ на шаг) и как позже выяснилось, ремни у них немного отличаются. В результате ремни, подходящие под шестерню оказались короткие. Переделывать мне все не хотелось по этому я просто взял два коротких ремня, разрезал их и склеил. Пробовал клеить обувным клеем для кожи, ткани, резины и прочего, но держаться оно категорически не хотело. В итоге я просто склеил его «циакрином»

В итоге я просто склеил его «циакрином»

Из алюминиевого уголка был изготовлен фиксатор ремня. Просверлил отверстия, нарезал резьбу и закрепил это все на каретку.

На фото выше виден белый прямоугольник, это опора предотвращающая каретку от проворачивания. Эта деталь изготовлена из фторопласта 5мм. толщиной. Двигается она вдоль П-образного металлического профиля.

Теперь, после того как мы ознакомились с основными моментами, можем приступать к окончательной сборке. Установим двигатель и соберем редуктор.

Редуктор собран в таком же виде, какой он был в принтере. Двигатель 7.5′ это очень большой шаг и при использовании прямого привода не позволит добиться необходимой точности. Чертеж рассчитывался точно, поэтому шестерни не люфтят.

Первоначально ремень натягивался пружиной, но на определенных режимах было видно, что ремень растягивается, поэтому пружину я удалил и укоротил ремень так, чтобы он устанавливался с необходимым натяжением. Это конечно не лучший вариант, поэтому лучше предусмотреть какой-нибудь механизм натяжения.

Это конечно не лучший вариант, поэтому лучше предусмотреть какой-нибудь механизм натяжения.

Теперь поговорим о прижимных роликах, На промышленных плоттерах установлены независимые ролики с независимой подвеской, их можно регулировать индивидуально. Данное конструкторское решение весьма сложное для домашнего изготовления. По этому, из недр принтера был выдран стальной стержень диаметром 6мм. и на него насажены 2 резиновых ролика. Именно 2, больше нет смысла использовать, так-так направляющий стержень прижимается по краям кабанчиками с пружинным механизмом.

В результате вал выгибается, и прижим становится не равномерным. Основное усилие приходится на крайние точки и ролики в середине становятся практически бесполезны. Решить эту задачу можно применением более толстой направляющей или независимыми роликами с индивидуальной регулировкой прижима. Но как показали испытания, при данной рабочей ширине двух роликов вполне достаточно.

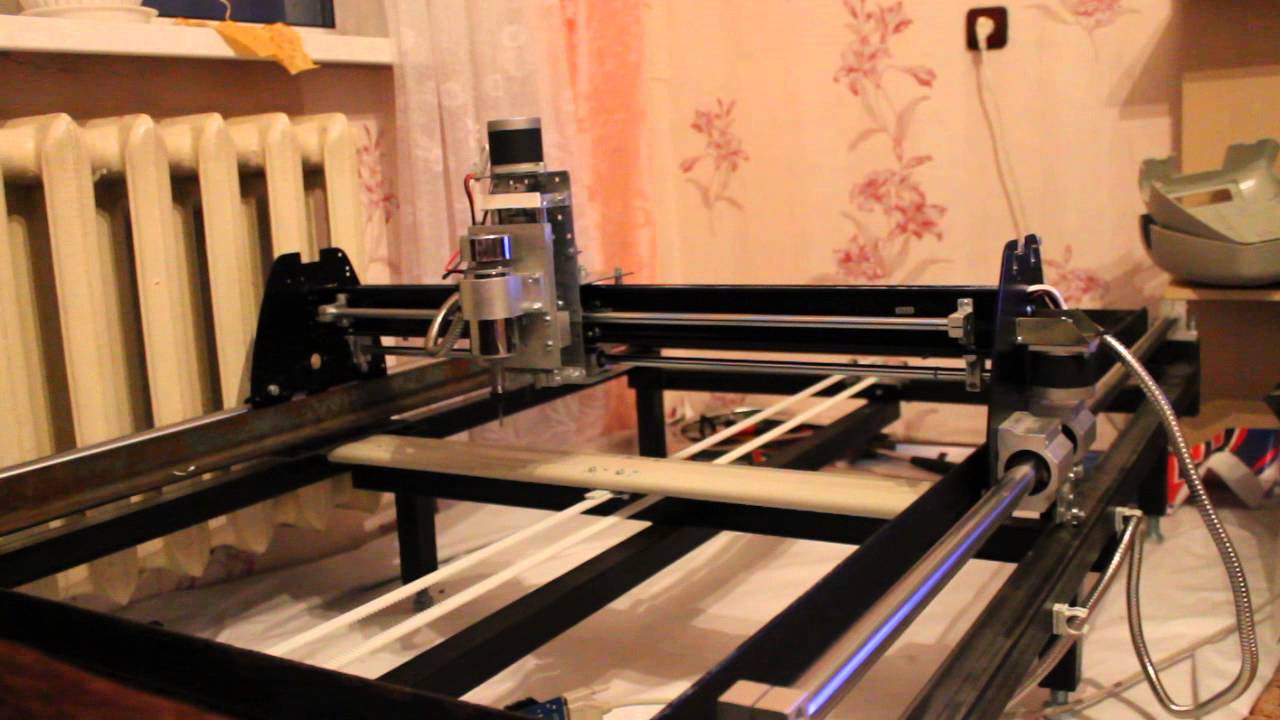

С механикой мы разобрались, теперь можем перейти к электрической части. Чтобы не тратить деньги я использовал блок управления от своего ЧПУ станка.

Чтобы не тратить деньги я использовал блок управления от своего ЧПУ станка.

(для тех кто забыл или не знал вот статья там же вы найдете инструкцию по настройке Mach4)

Бюджетный ЧПУ фрезерно-гравировальный станок для моделиста

Но для тех, кто будет собирать плоттер, всю электронику можно разместить на нижней части плоттера, места там хватает.

Управление двигателями по XY осталось тем же, только изменены настройки моторов, установлен делитель 1:16 ускорение выставил на минимум, скорость выставил экспериментальным путем а число шагов на мм. Честно пытался посчитать, но цифры у меня не сходились, подобрал все опытным путем. Данные ременного привода и редуктора я предоставлю также как получившиеся значения, я надеюсь, кто-нибудь прокомментирует мне этот момент и поможет в нем разобраться.

Редуктор:

Шестерня двигателя — 14 чубов

Шестерня вала подачи — 68 чубов

Промежуточная шестерня — 63 х 17

Ременной привод:

Шестерня — 20 зубов.

Ремень — 2мм зуб.

Что касается управления механизма опускания ножа, то он приводится в движение транзисторным ключом, управляющий сигнал я снимаю с незадействованного драйвера оси «Z». Сигнал снимается с канала DIR после опторазвязки.

Транзистор IRF540 внутри уже установлен защитный диод. Все это помещаем в термоусадку и прячем в корпусе. Блок управления при этом не теряет своей функциональности и его по прежнему можно использовать на ЧПУ.

С механикой, и электрической частью мы ознакомились, теперь можем приступить к подготовке программы.

Важным элементом качественной резки флюгерным ножом является компенсация офсета ножа, добрые люди уже позаботились об этом и на просторах интернета была найдена маленькая утилита, работающая в среде питон, которые адаптирует программу для работы на плоттере (все необходимые программы вы найдете в конце статьи).

Далее мы просто перетаскиваем мышкой наш файл на эту утилиту и через мгновение мы получаем адаптированный файл для нашего плоттера. Дальше все как обычно, запускаем программу мач3 и открываем наш файл, задаем нулевые координаты и запускаем процесс.

Далее мы просто перетаскиваем мышкой наш файл на эту утилиту и через мгновение мы получаем адаптированный файл для нашего плоттера. Дальше все как обычно, запускаем программу мач3 и открываем наш файл, задаем нулевые координаты и запускаем процесс.Еще хотел бы остановится на регулировке вылета ножа (чем меньше нож выступает из держателя тем дольше он прослужит). Нож должен выступать так, чтобы он прорезал пленку и слегка захватывал подложку. Обычно устанавливается экспериментальным путем. Еще один важный момент, который не реализован в этой конструкции это регулировка усилия прижима ножа.

Я хотел реализовать это при помощи регулятора тока, но для упрощении конструкции отказался от этой идеи. Плоттер запитан от лабораторного блока питания и способен работать в широком диапазоне напряжений. В результате в процессе резки я могу слегка изменять напряжение что сказывается на давлении ножа. Если нож будет прижиматься слишком сильно, то пленка будет клинить под ножом и качественно порезать ничего не получится.

Видео по сборке плоттера:

Тестовые испытания, резка различного рода пленки:

На этом все друзья, пишите комментарии, делитесь своими мыслями. Если проект окажется интересным, то будем развивать его дальше из качественных комплектующих. Для тех, кто заинтересовался ссылки на комплектующие вы можете найти в описании к видео на моем канале, всем спасибо, удачи, до новых встреч!

- Чертежи самодельного плоттера качаются тут.

- Программы для самодельного плоттера можно скачать здесь.

автор: Сергей Короткевич

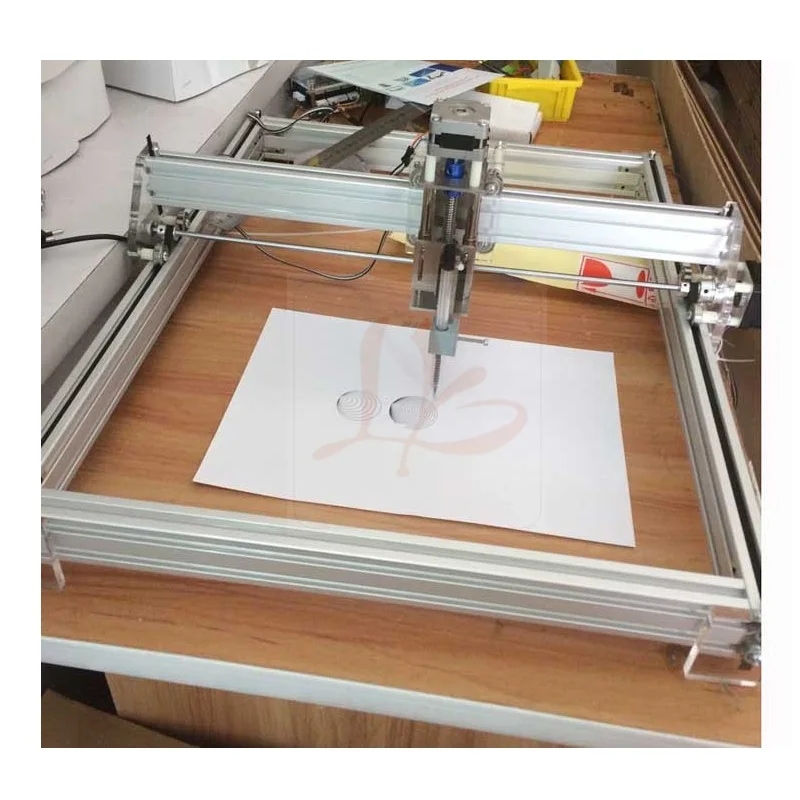

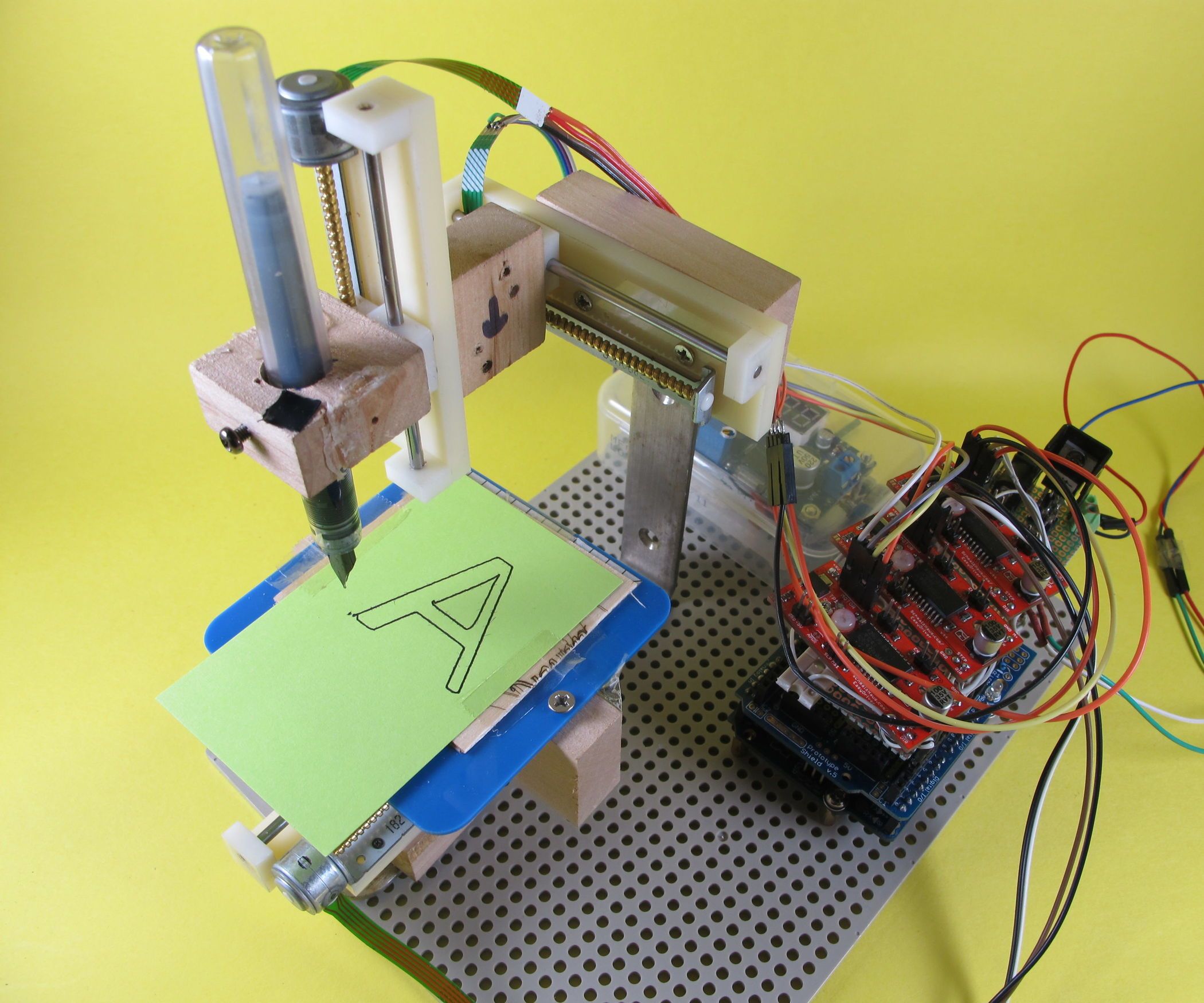

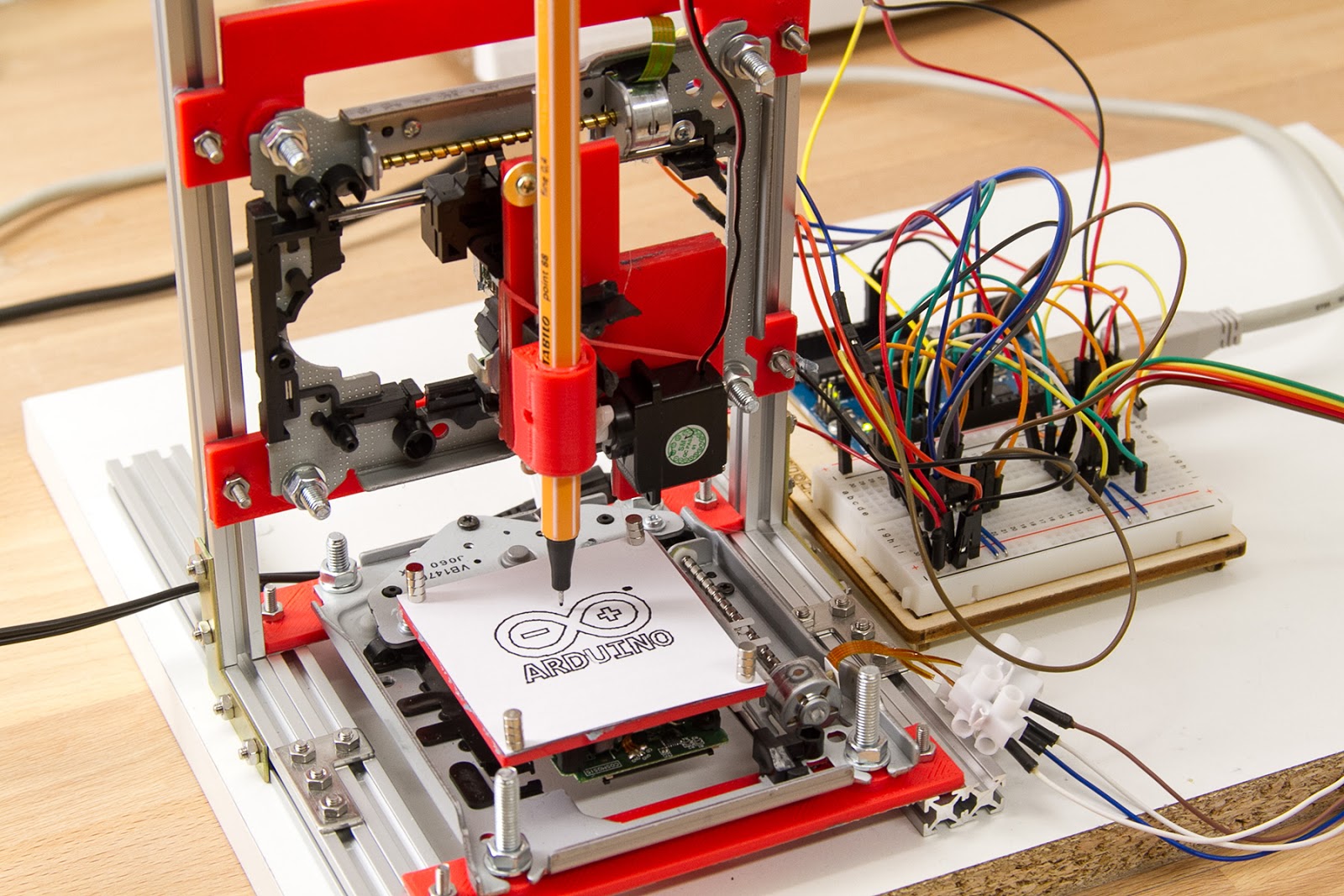

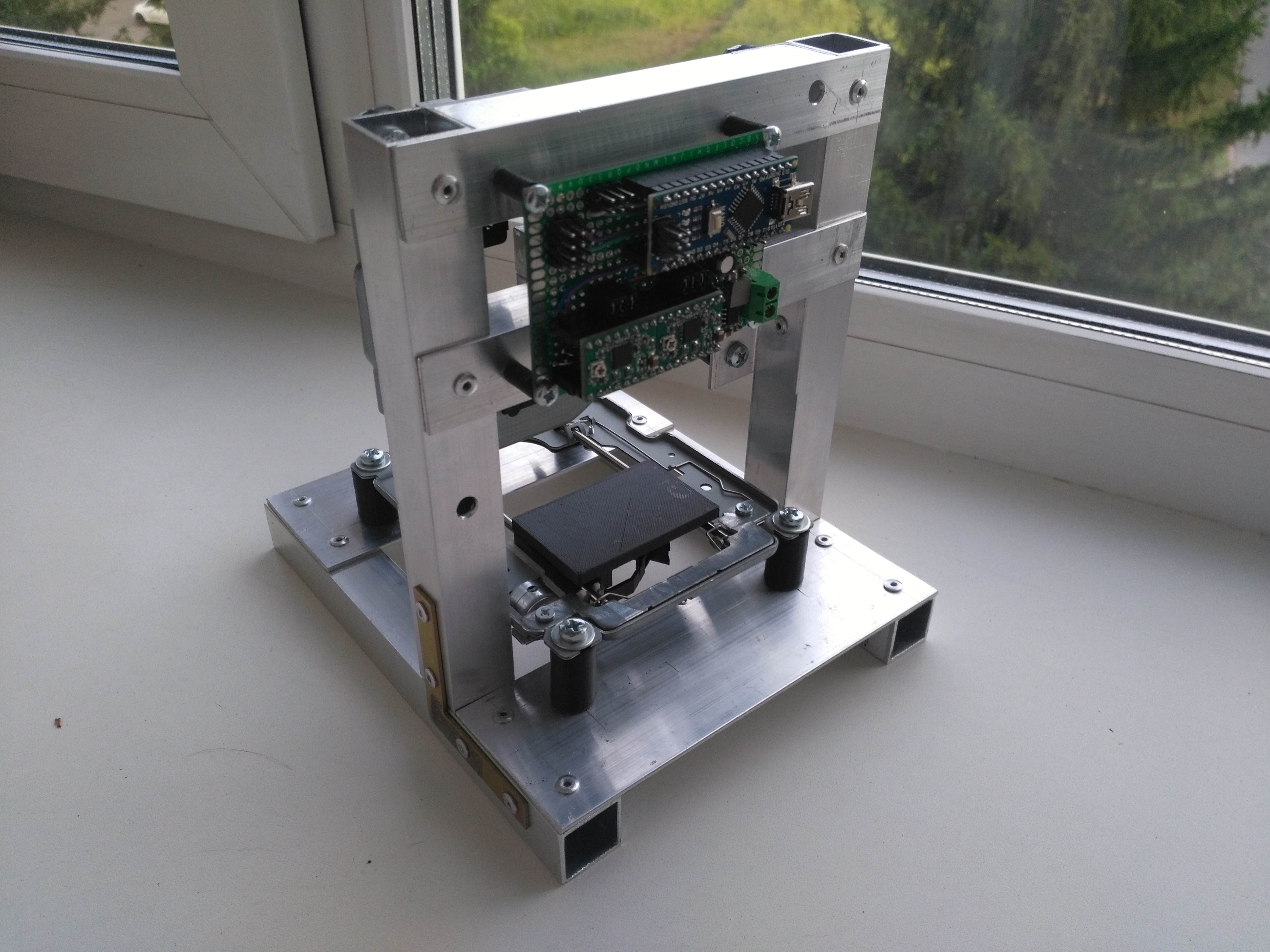

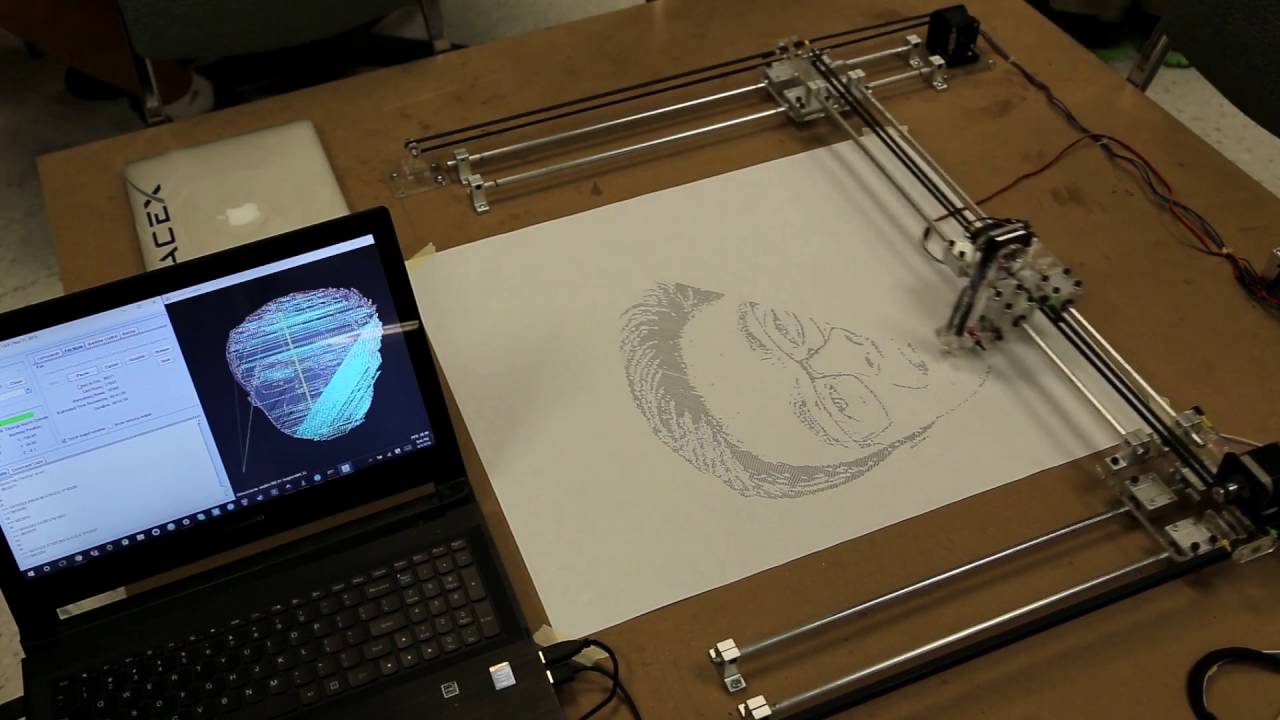

ЧПУ плоттер в виде принтера на Arduino своими руками.

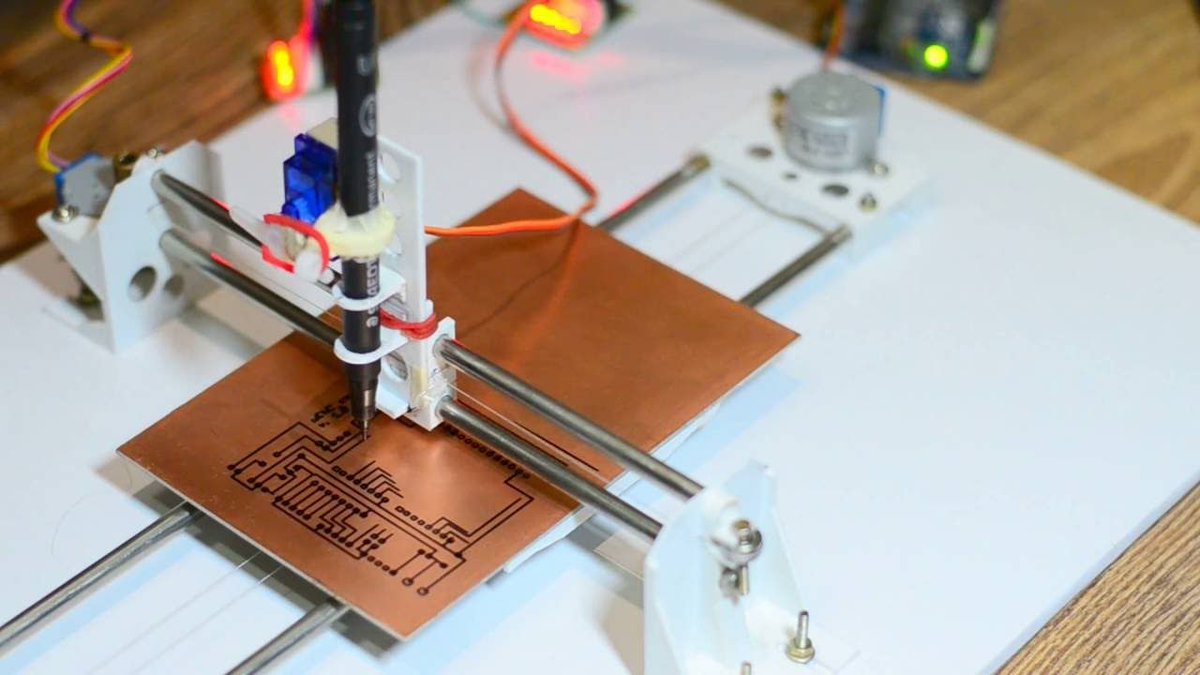

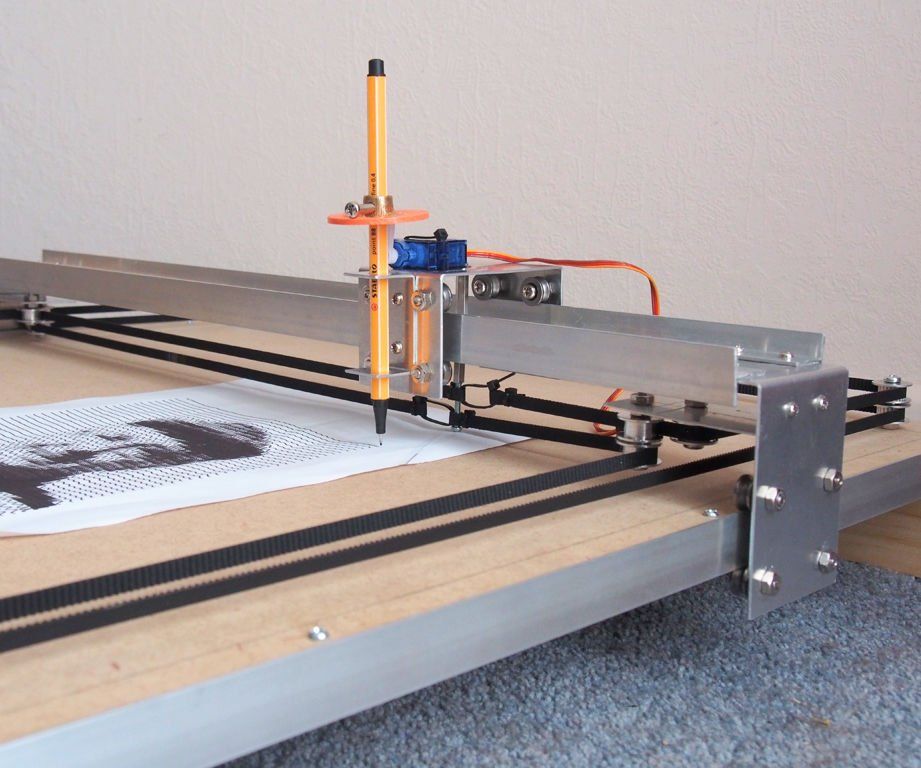

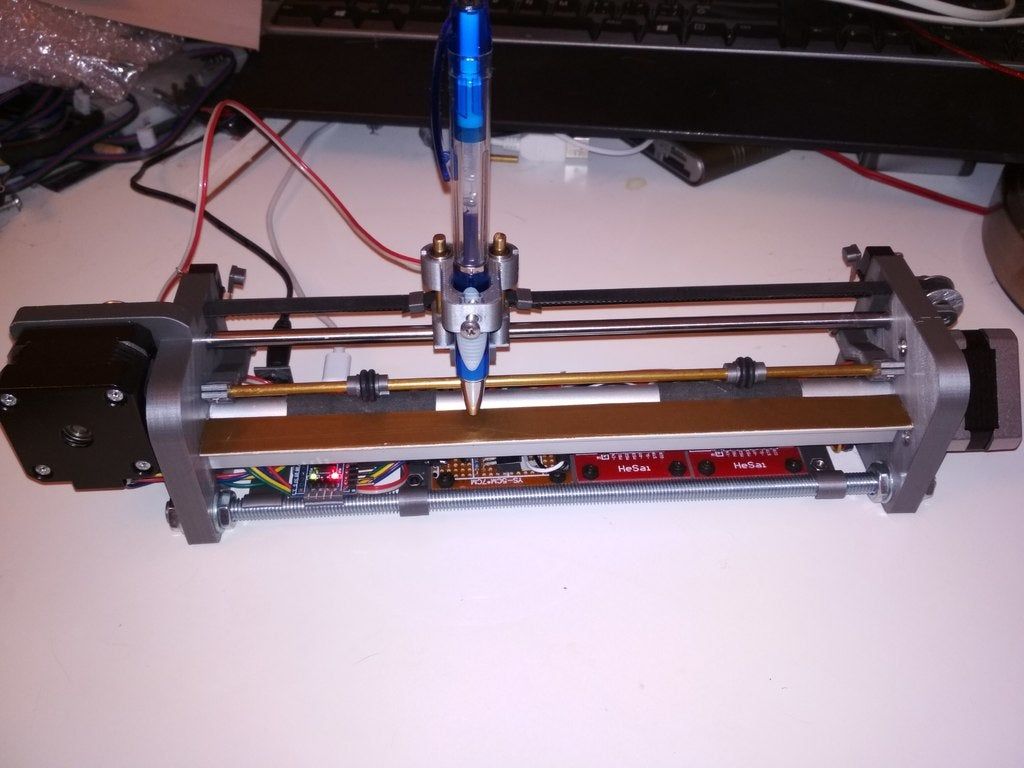

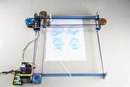

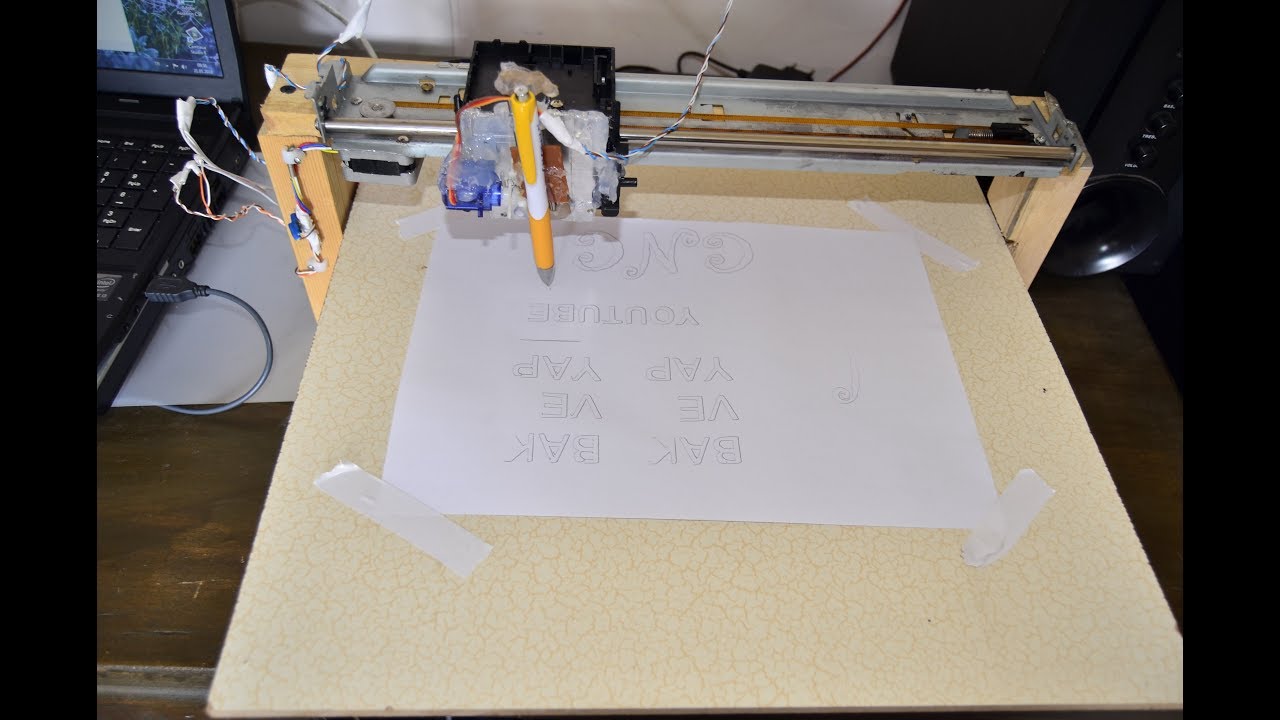

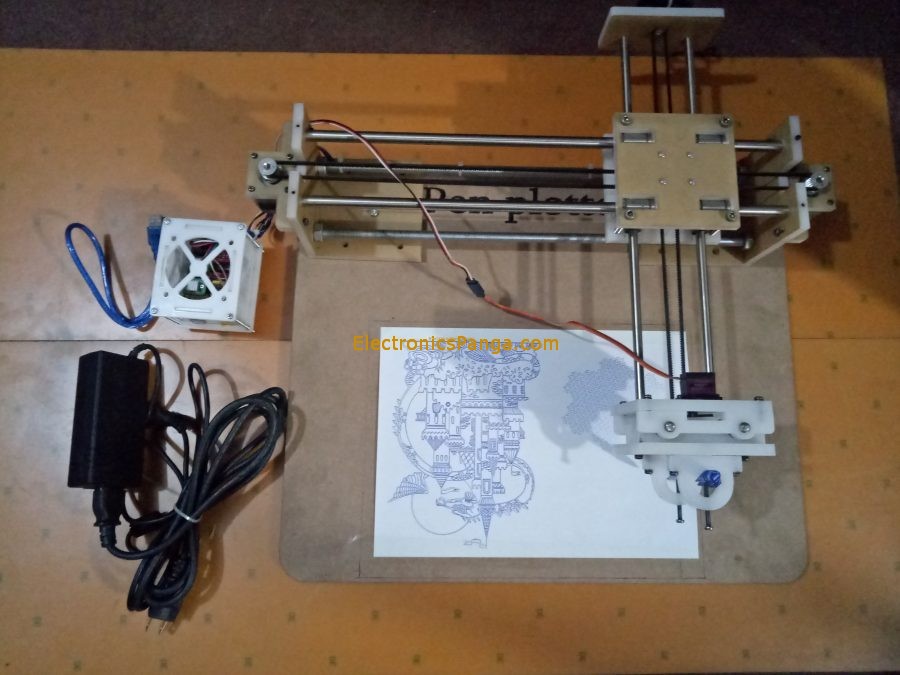

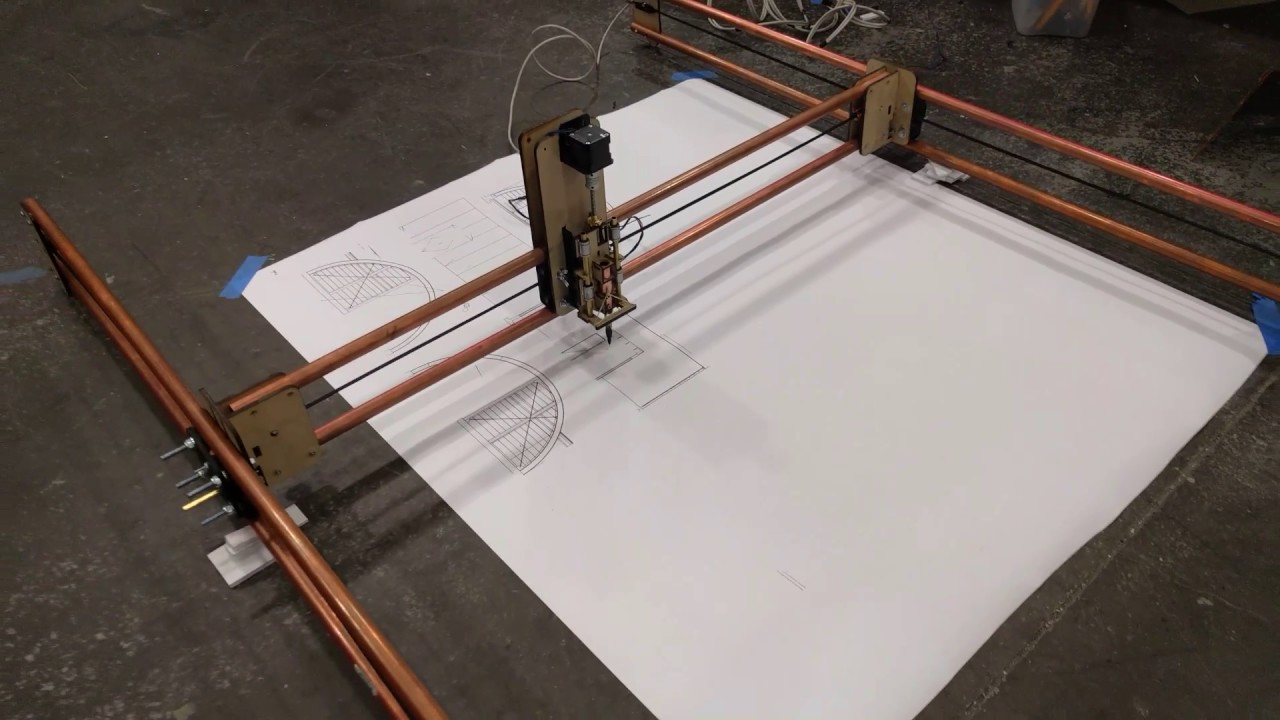

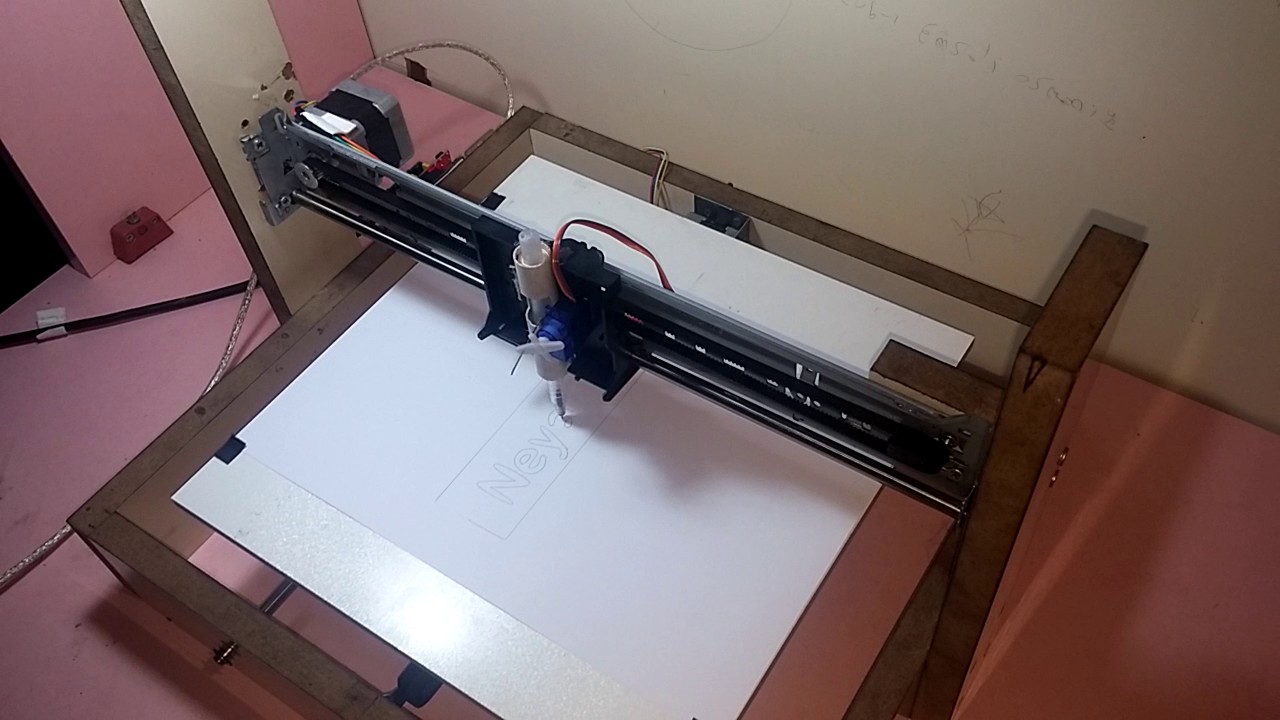

Сегодня сделаем ЧПУ плоттер на Arduino своими руками. Который внешне напоминает обычный принтер. Принцип работы также очень похож на работу принтера. Есть подающий валик, который вращается и перемещает бумагу. А по продольной оси двигается механизм, который отпускает и поднимает инструмент нанесения рисунка (это может быть карандаш, ручка, фломастер, маркер и пр.) он и наносит изображение на бумагу. Давайте рассмотрим, как собрать такой плоттер на Ардуино своими руками.

Который внешне напоминает обычный принтер. Принцип работы также очень похож на работу принтера. Есть подающий валик, который вращается и перемещает бумагу. А по продольной оси двигается механизм, который отпускает и поднимает инструмент нанесения рисунка (это может быть карандаш, ручка, фломастер, маркер и пр.) он и наносит изображение на бумагу. Давайте рассмотрим, как собрать такой плоттер на Ардуино своими руками.

Печать комплектующих на 3d принтере для Arduino плоттер.

Для сборки, будущего плоттера на Arduino, понадобится напечатать детали. Печатал я на своем бюджетном принтере Annet A8. Потратил на это пару дней, не смотря на то, что деталей не так и много. При этом есть 2 крупные детали корпуса. Которые выглядят вот так.

При этом есть 2 крупные детали корпуса. Которые выглядят вот так.

Остальные механизмы можно напечатать буквально за 3-4 часа.

Скачать файлы для печати можно тут или внизу статьи в разделе «Файлы для скачивания»

Комплектующие необходимы для сборки плоттера на Arduino.

Данный плоттер собрать разной ширины под разные форматы бумаги.

Размеры указаны для версии формата A4:

- 2 алюминиевых квадратных профиля размером 10 мм x 10 мм — 295 мм

- 1 алюминиевый квадратных профиль 10 мм x 10 мм — 300 мм

- 1 алюминиевый квадратный профиль 10 мм x 10 мм — 280 мм (данный профиль нужно вырезать как можно точнее)

- 2 стальных полированных вала диаметром 8 мм — 280 мм

- 1 алюминиевая труба диаметром 12 мм и толщиной стенки 1 мм – 255 мм.

Размеры указаны для версии формата A3:

- 2 алюминиевых квадратных профиля размером 10 мм x 10 мм — 382 мм

- 1 алюминиевый квадратных профиль 10 мм x 10 мм — 387 мм

- 1 алюминиевый квадратный профиль 10мм х 10мм — 367mm мм (данный профиль нужно вырезать как можно точнее)

- 2 стальных полированных вала диаметром 8 мм — 367 мм

- 1 алюминиевая труба

диаметром 12 мм и толщиной стенки 1 мм

— 342 мм (данный профиль нужно вырезать как можно точнее).

Плоттер можно сделать и другого размера. Например, я сделал по размеру валом 400 мм. Моя версия получилась шире, чем под формат A3.

Больше фото комплектующих и процесса сборки можно посмотреть внизу статьи в разделе «Фото к статье».

Сборка ЧПУ плоттера.

Приступаем к сборке ЧПУ плоттера. Первым делом устанавливаем алюминиевую трубку 12 мм на вал шагового двигателя Nema 17 с помощью напечатанной втулки.

Затем устанавливаем двигатель в корпус плоттера.

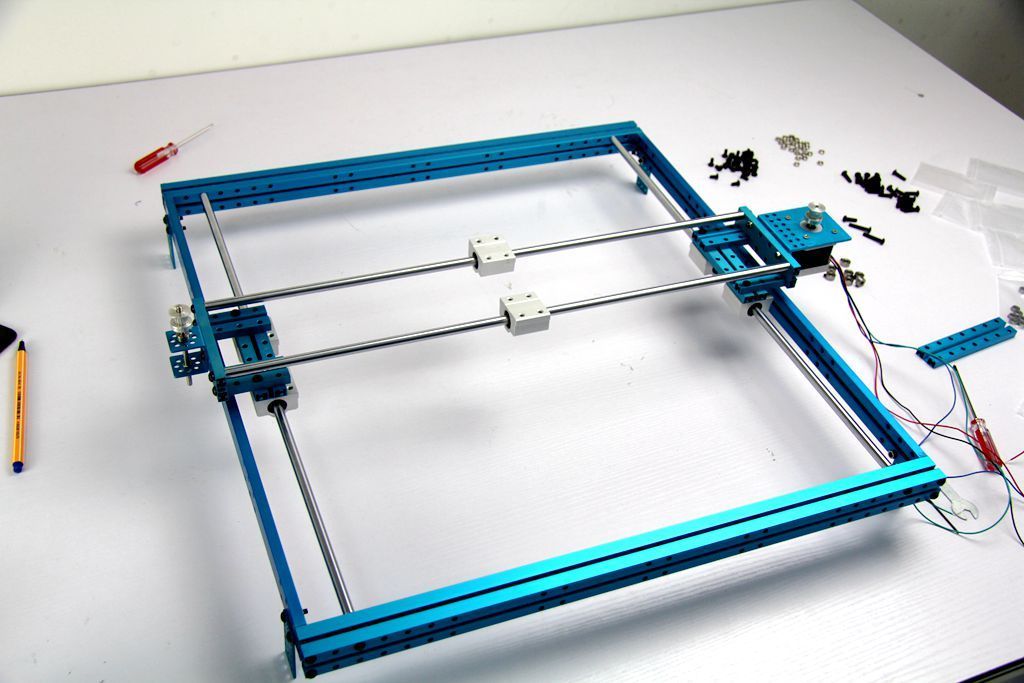

Также на данном этапе можно приклеить наждачную бумагу на вал. Предварительно на вал наклеивается двухсторонний скотч, а затем наждачная бумага. Так как бежать в магазин из-за небольшого куска наждачной бумаги не было желания, нарезал б.у. бумагу небольшими полосками и наклеил их поверх двухстороннего скотча. Вот что в итоге получилось. Приступаем к установке алюминиевых профилей и валов.В собранном виде корпус плоттера выглядит вот таким образом.Далее закрепляем второй двигатель в корпус.Устанавливаем на валы каретку и натягиваем ремень.

Приступаем к установке алюминиевых профилей и валов.В собранном виде корпус плоттера выглядит вот таким образом.Далее закрепляем второй двигатель в корпус.Устанавливаем на валы каретку и натягиваем ремень.На каретке, в специальный паз, устанавливаем сервопривод, который будет поднимать механизм, в который в свою очередь устанавливается инструмент нанесения рисунка (это может быть карандаш, ручка, фломастер, маркер и пр.).

Устанавливаем прижимные ролики.Фиксируем механизмы крепления роликов, чтобы они не перемещались по профилю.Так как стандартные провода от шаговых двигателей не пролазят внутрь профиля 10х10 мм. Пришлось сделать самодельные провода.

После прокладки проводов, установил Arduino с CNC Shield на место.

Также сделал механизм поддержки проводов, которые идут к сервоприводу.

Программное обеспечение для ЧПУ плоттера на Arduino.

Для начала рекомендую прочитать статьи, в которых найдете информацию, где скачать необходимое программное обеспечение и как его установить.

Также вам, возможно, поможет информация из моего предыдущего проекта, в котором я собирал ЧПУ плоттер из подручных материалов.

Прошиваем Arduino прошивкой GRBL Servo, а управлять станком будем с помощью программы LaserGRBL. Подробный обзор прошивки и программы LaserGRBL можно посмотреть тут.

Если у вас возникли сложности при настройке GRBL, читайте статью «Прошивка grbl 1.1, настройка — инструкция на русском».

Конфигурационный файл для ЧПУ плоттера вы сможете скачать внизу статьи в разделе «Файлы для скачивания». Если же вы самостоятельно будете рассчитывать передаточные числа и производить калибровку, то вам поможет следующая информация.

Загрузить конфигурацию GRBL можно с помощью программы LaserGRBL, для этого переходим в раздел меню «Grbl -> Конфигурация GRBL».

В открывшемся окне нажимаем на кнопку «Импорт». Затем выбираем скаченный файл конфигурации и нажимаем «Ok».

Затем выбираем скаченный файл конфигурации и нажимаем «Ok».

Перезагружаем устройство и можно приступать к созданию рисунков.

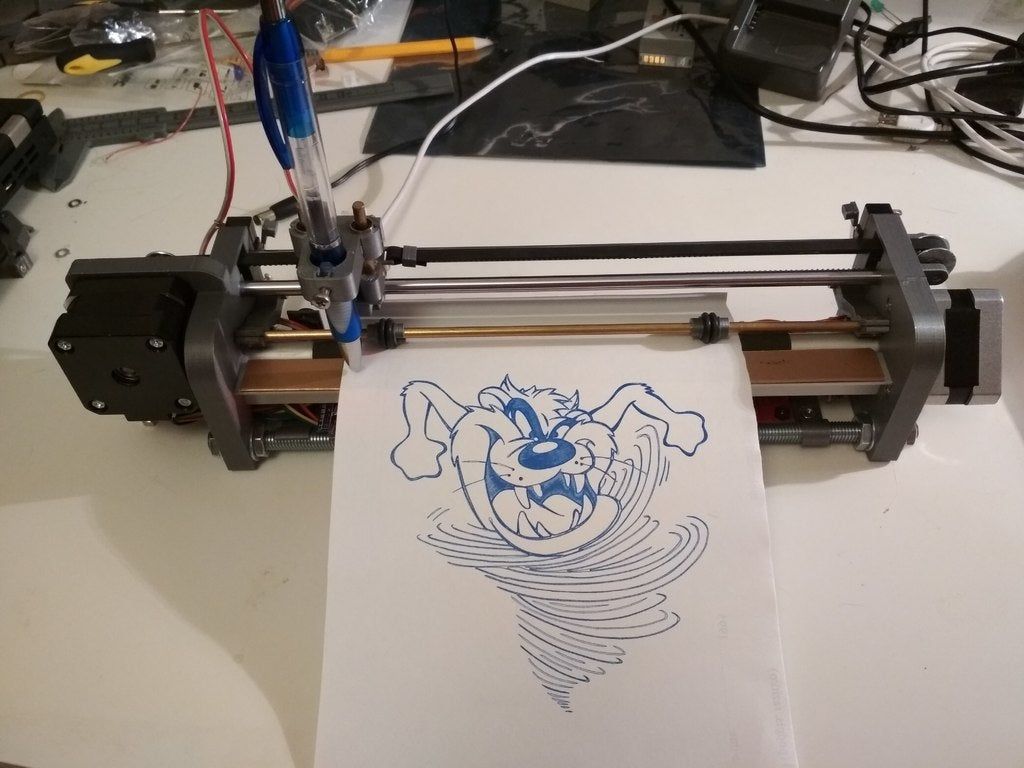

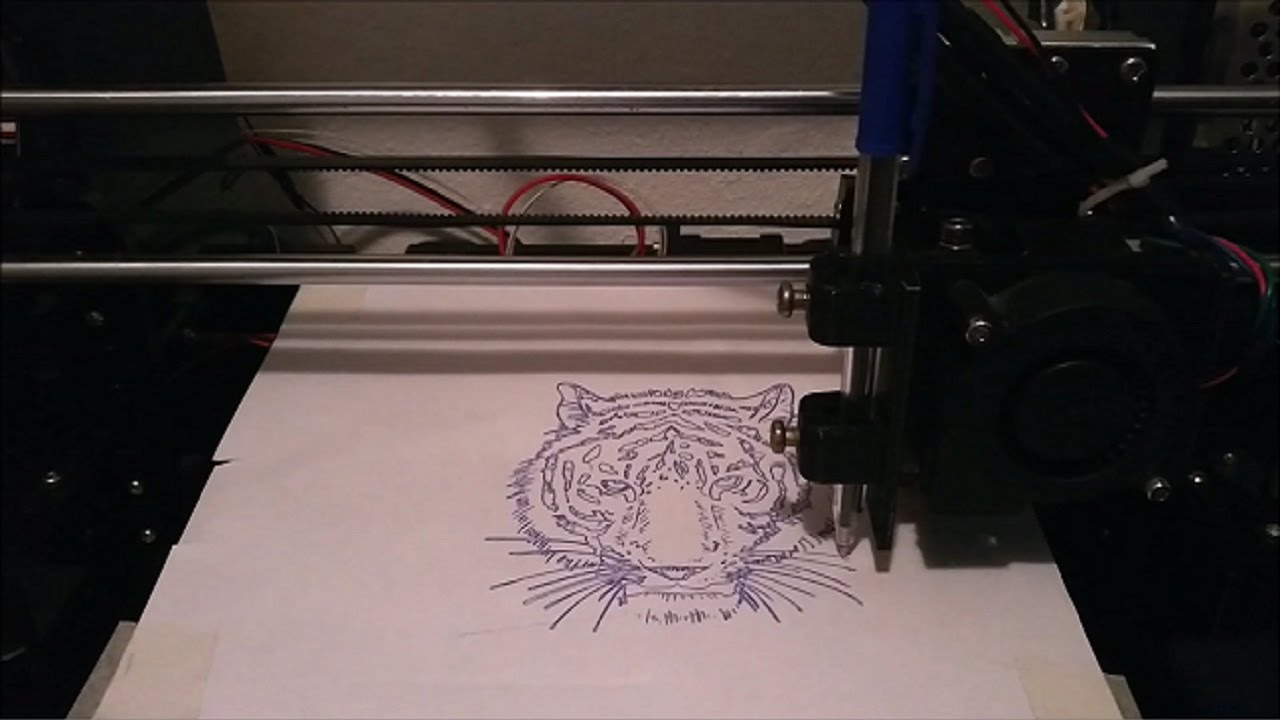

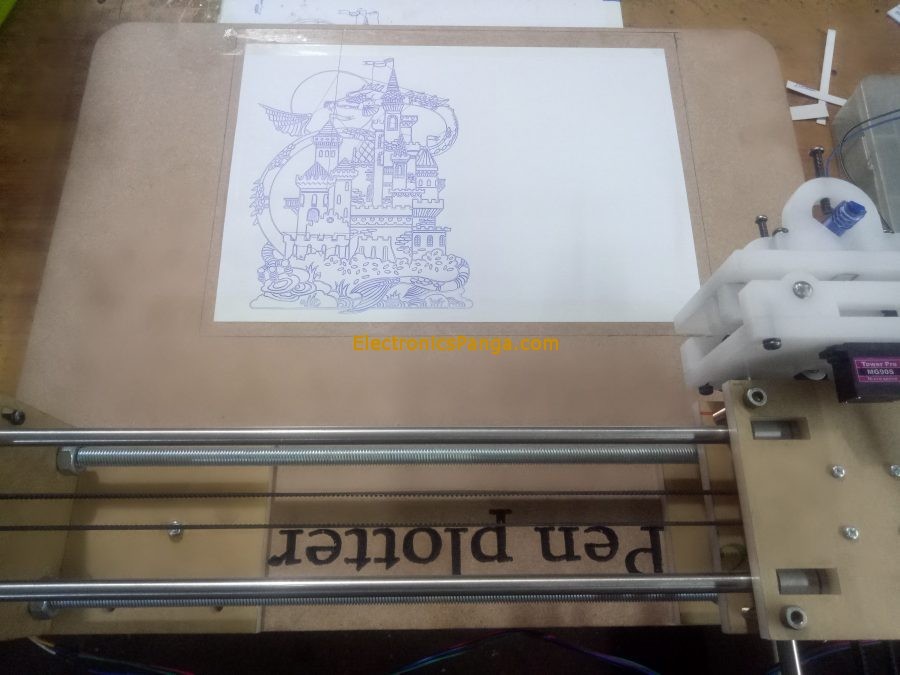

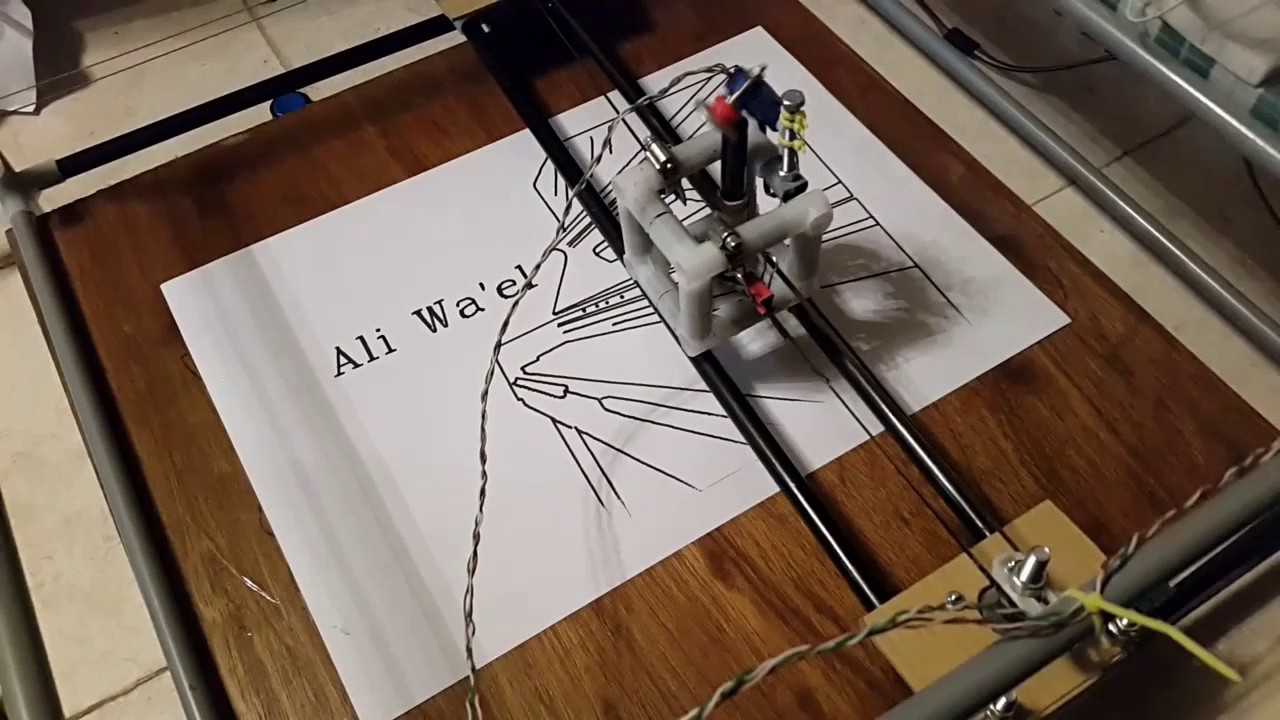

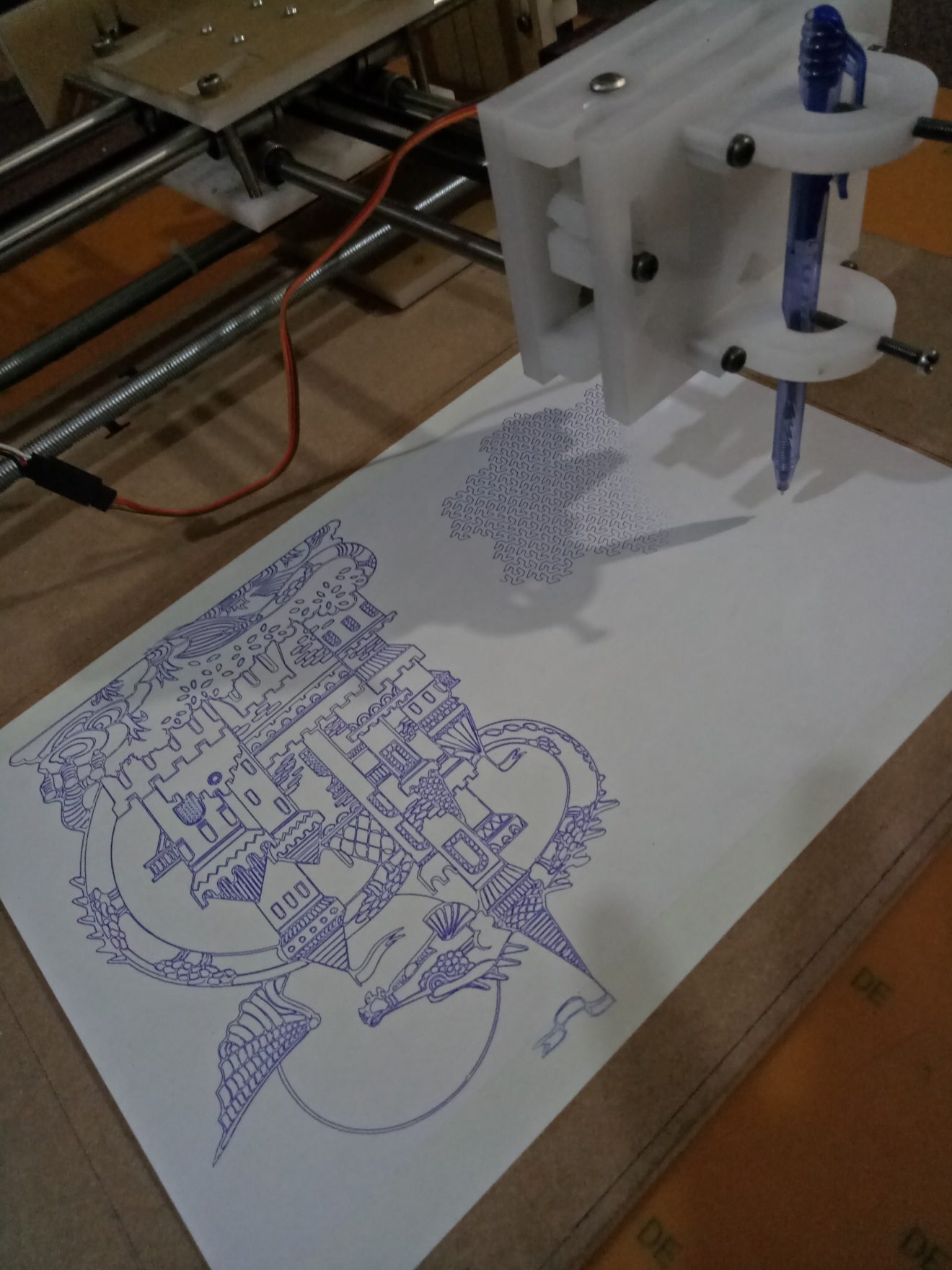

Пример работы плоттера на подобии принтера.

Процесс работы ни чем не отличается от работы с лазерным гравером. Выбираем картинку или векторное изображение, указываем параметры обработки. Затем указываем скорость обработки. После чего можно запустить процесс.

Я использовал векторные рисунки, в итоге получил вот такой результат.

Рисунок тигренка на плоттере.

Рисунок крыльев на самодельном плоттере.

Рисунок герба на Ардуино плоттере.

С какими сложностями столкнулся при первом запуске плоттера.

При первой эксплуатации стало понятно, что прижим слабый и бумагу может немного сместитьв роликовом прижиме,что приводит к неточным контурам и линиям. Пришлось напечатать прижимные ролики большего диаметра.

Также можно сделать более плотную намотку наждачной бумаги или заменить ее на резину.

Планы на данный плоттер.

Плоттер планирую научить рисовать несколькими цветами. Также есть идея делать на нем чертежи.

Если у вас есть идеи и пожелание пишите их в «Комментарии».

Понравился проект ЧПУ плоттер в виде принтера на Arduino своими руками? Не забудь поделиться с друзьями в соц. сетях.

А также подписаться на наш канал на YouTube, вступить в группу Вконтакте, в группу на Facebook.

Спасибо за внимание!

Технологии начинаются с простого!

Фотографии к статье

Файлы для скачивания

| Конфигурационный файл для ЧПУ плоттера.nc | 1 Kb | 82 | Скачать Вы можете скачать файл. | |

прошивка GRBL Servo. zip zip | 139 Kb | 62 | Скачать Вы можете скачать файл. | |

| файлы для печати.zip | 13012 Kb | 84 | Скачать Вы можете скачать файл. | |

| Рисунок котенка на плоттере..svg | 38 Kb | 34 | Скачать Вы можете скачать файл. | |

| Рисунок крыльев на самодельном плоттере..svg | 664 Kb | 41 | Скачать Вы можете скачать файл. | |

| Рисунок герба на Ардуино плоттере.svg | 87 Kb | 37 | Скачать Вы можете скачать файл. |

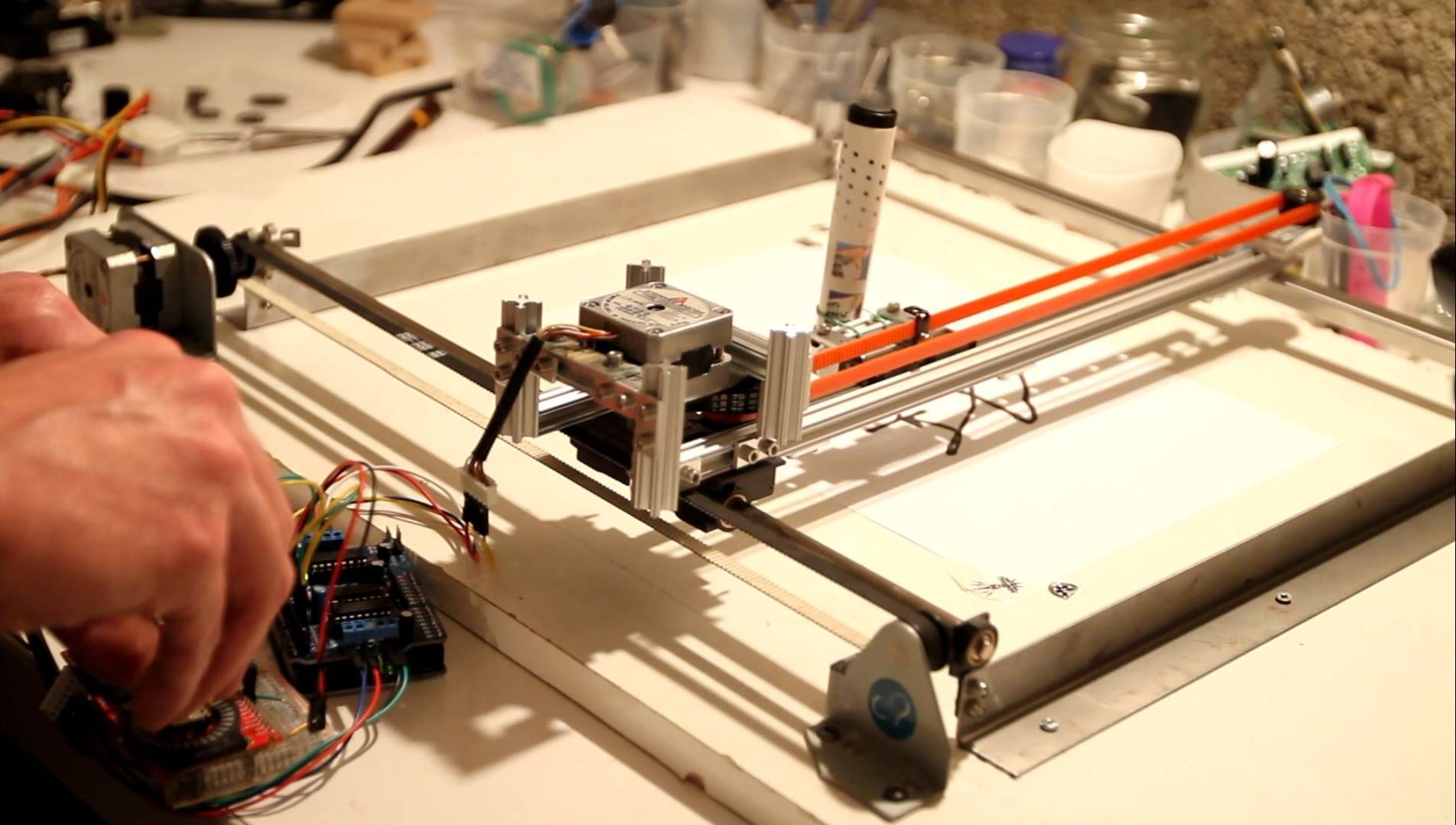

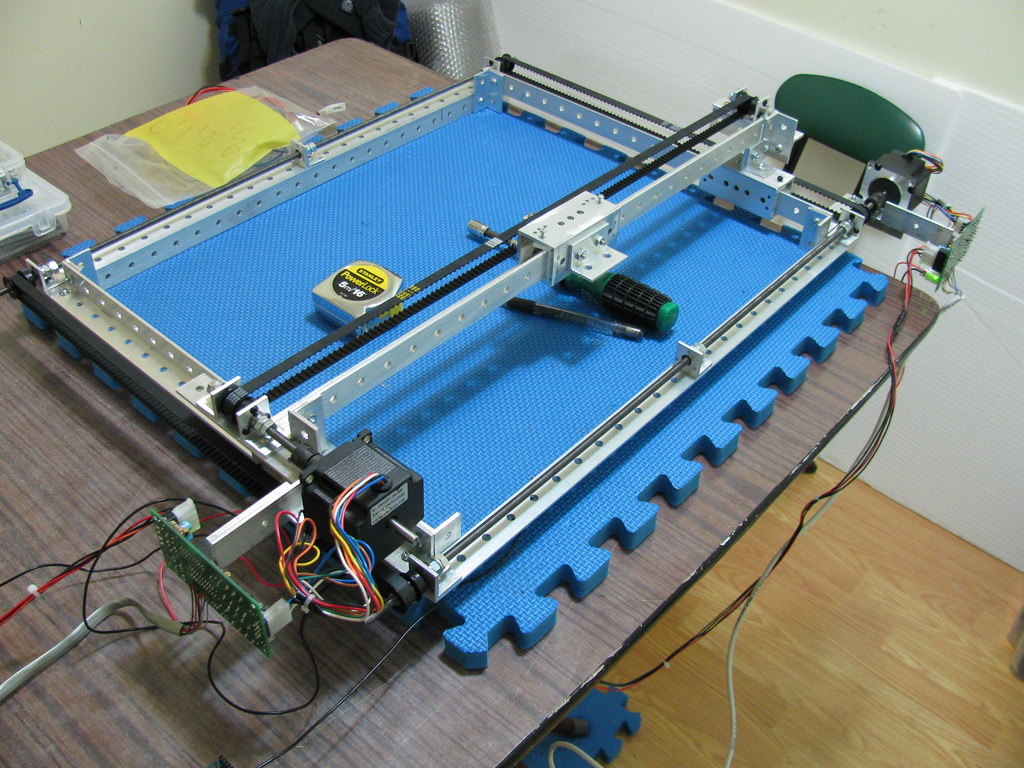

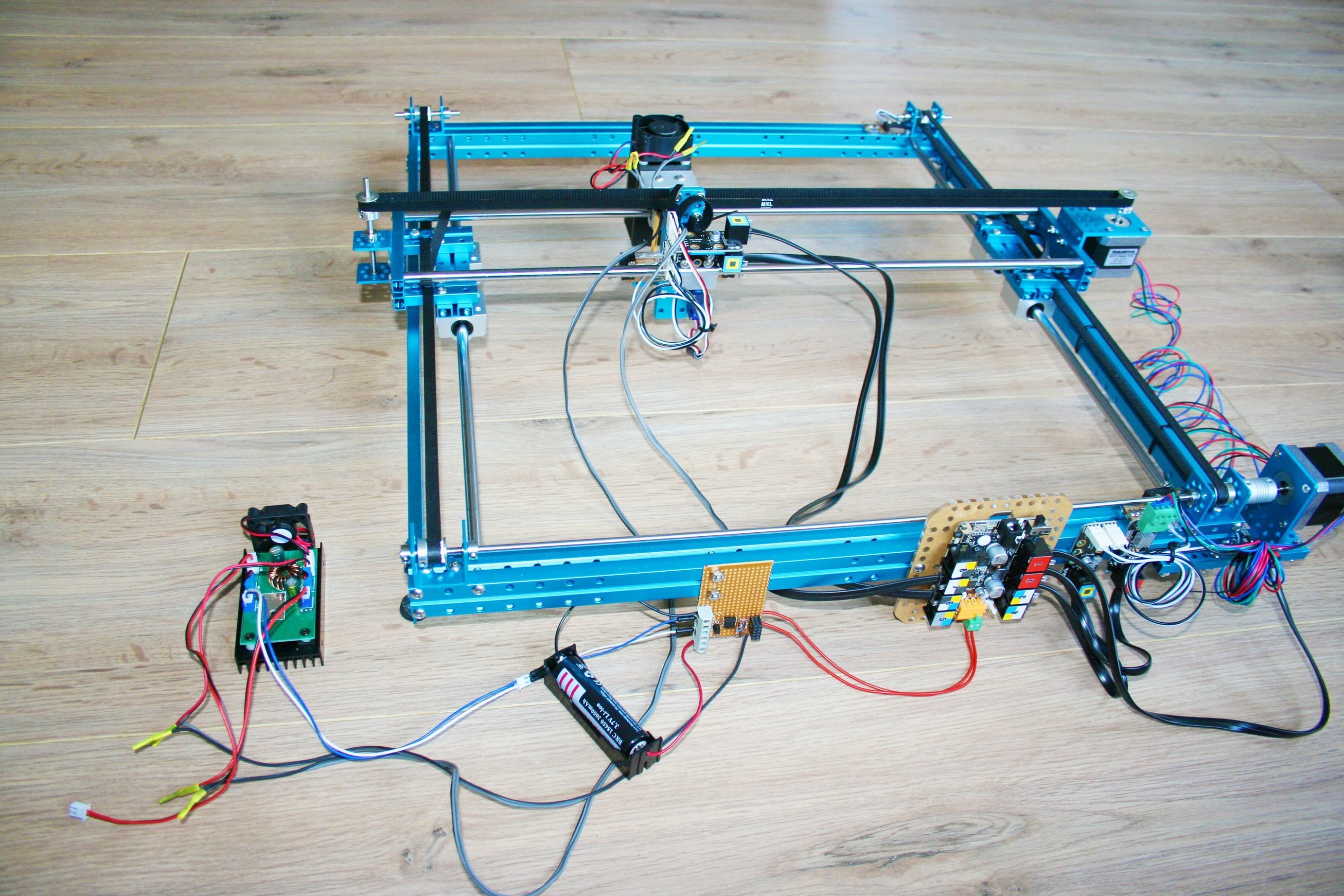

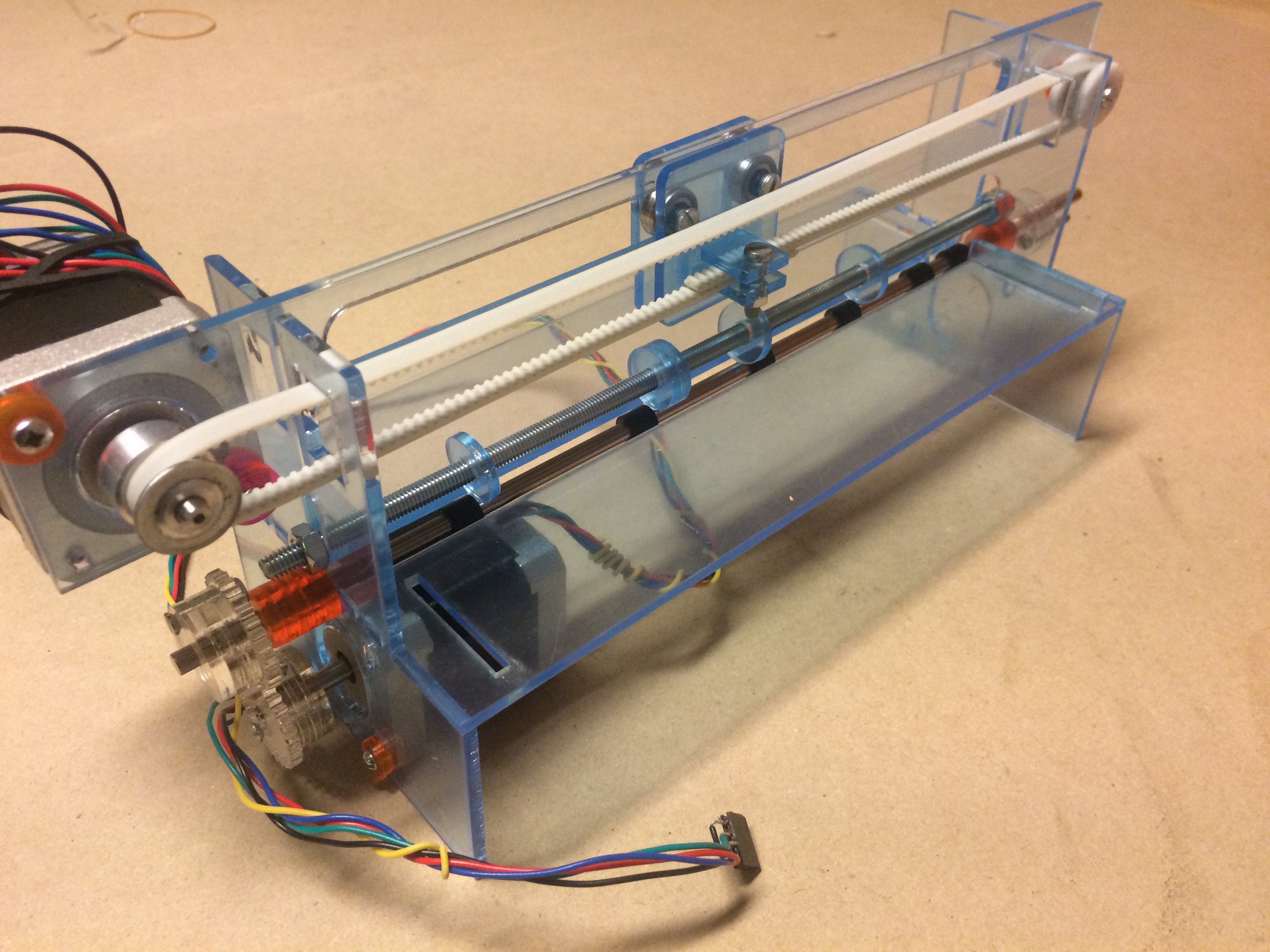

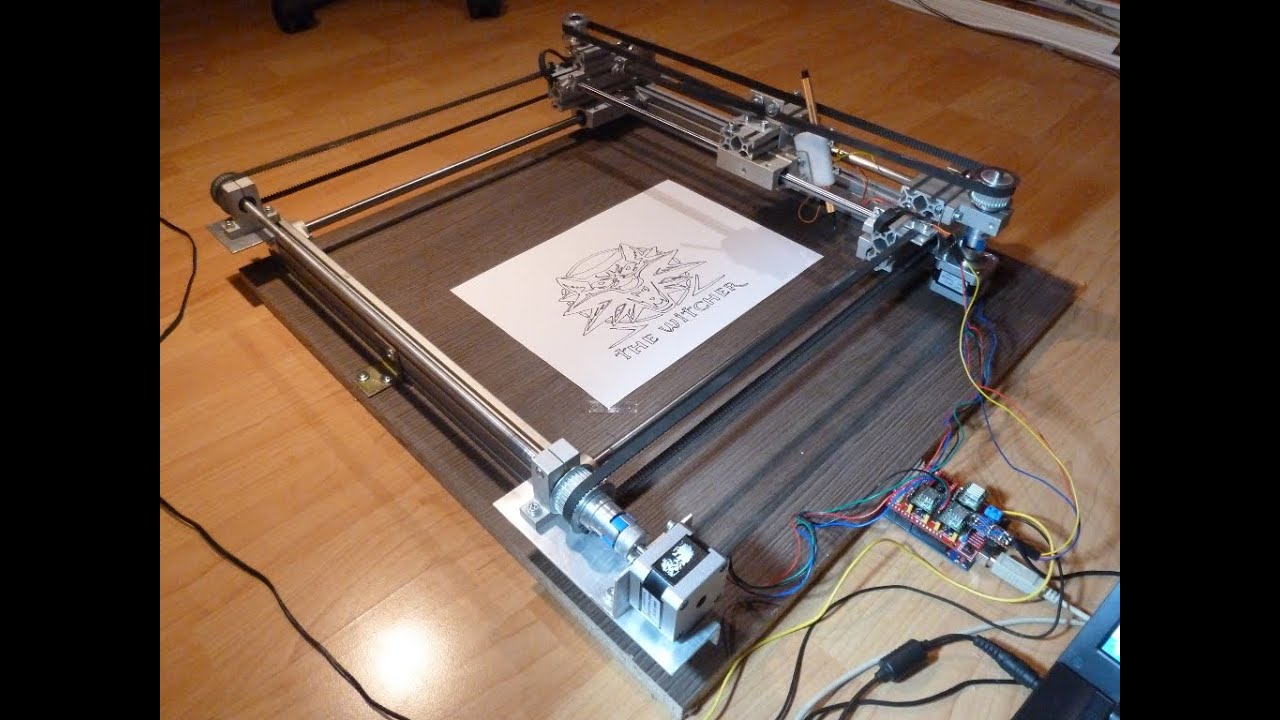

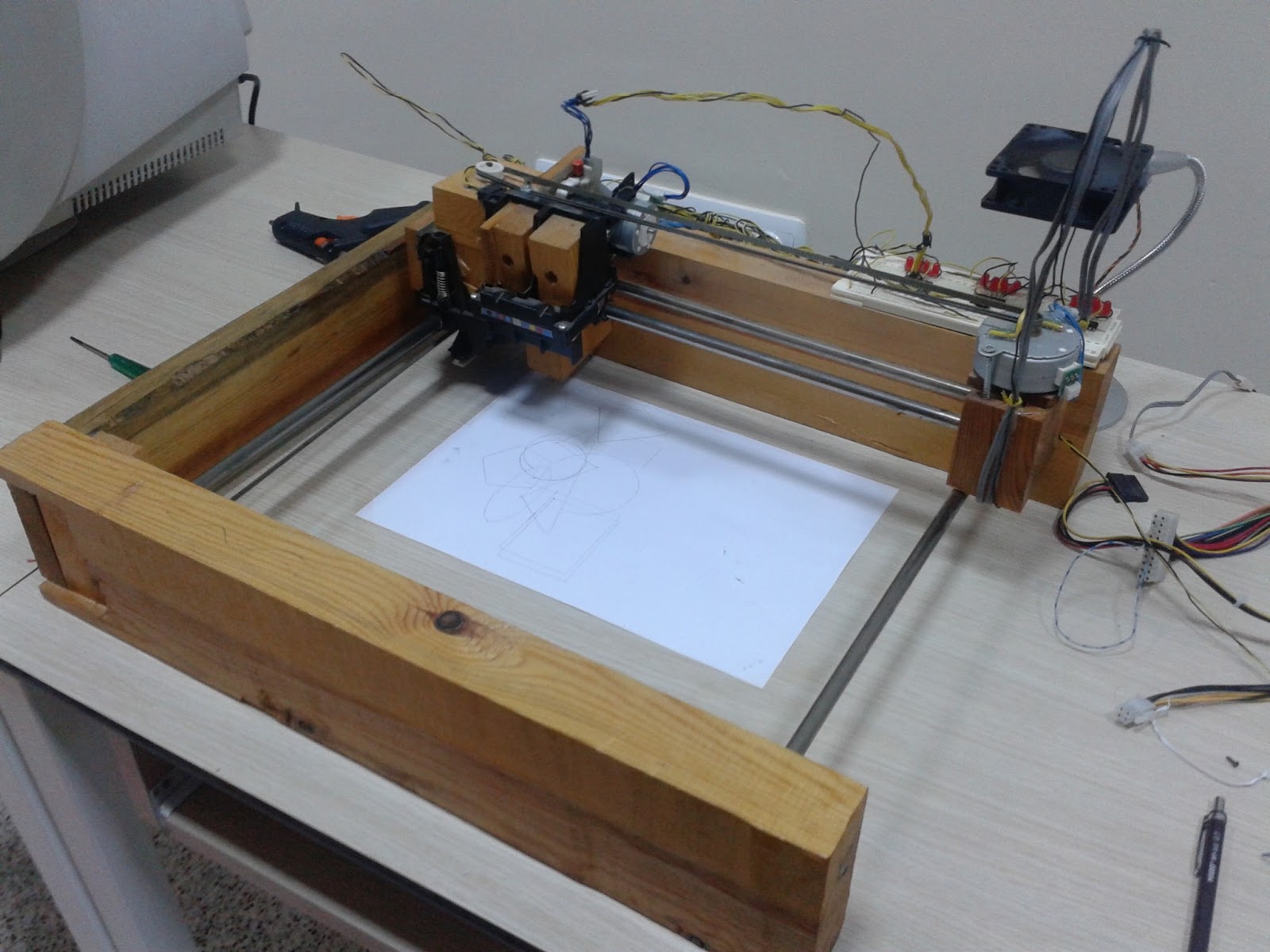

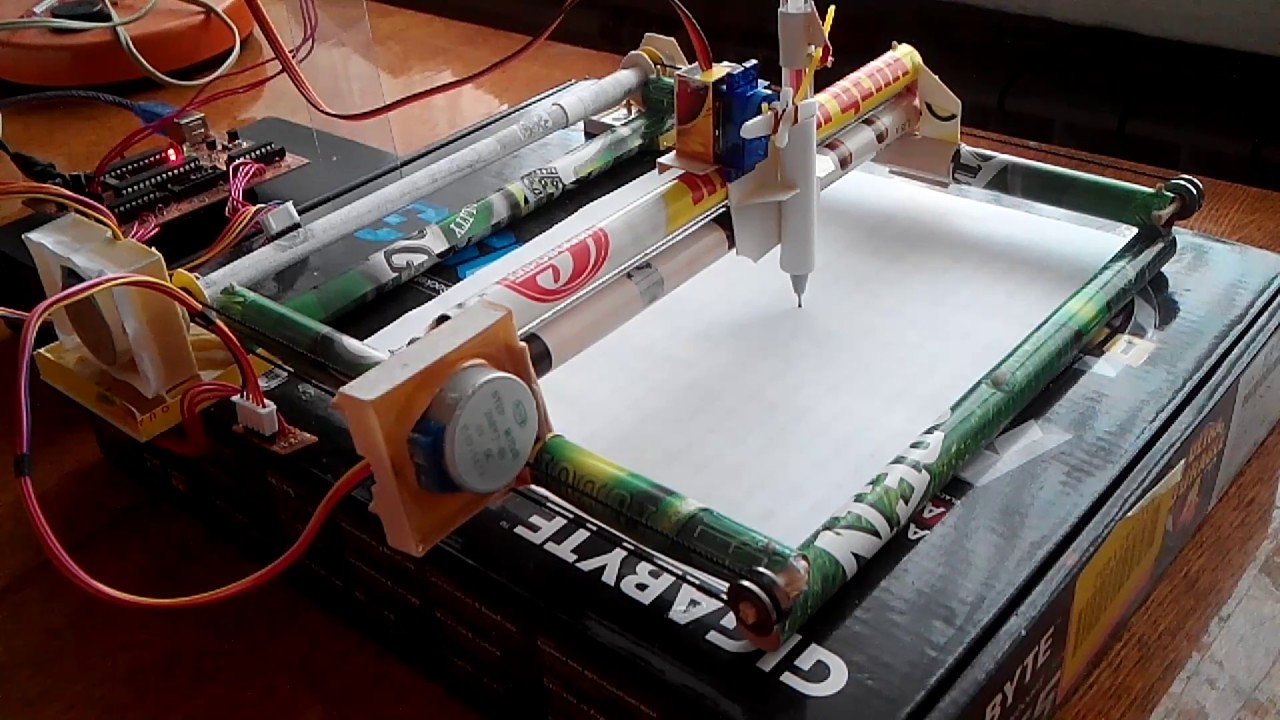

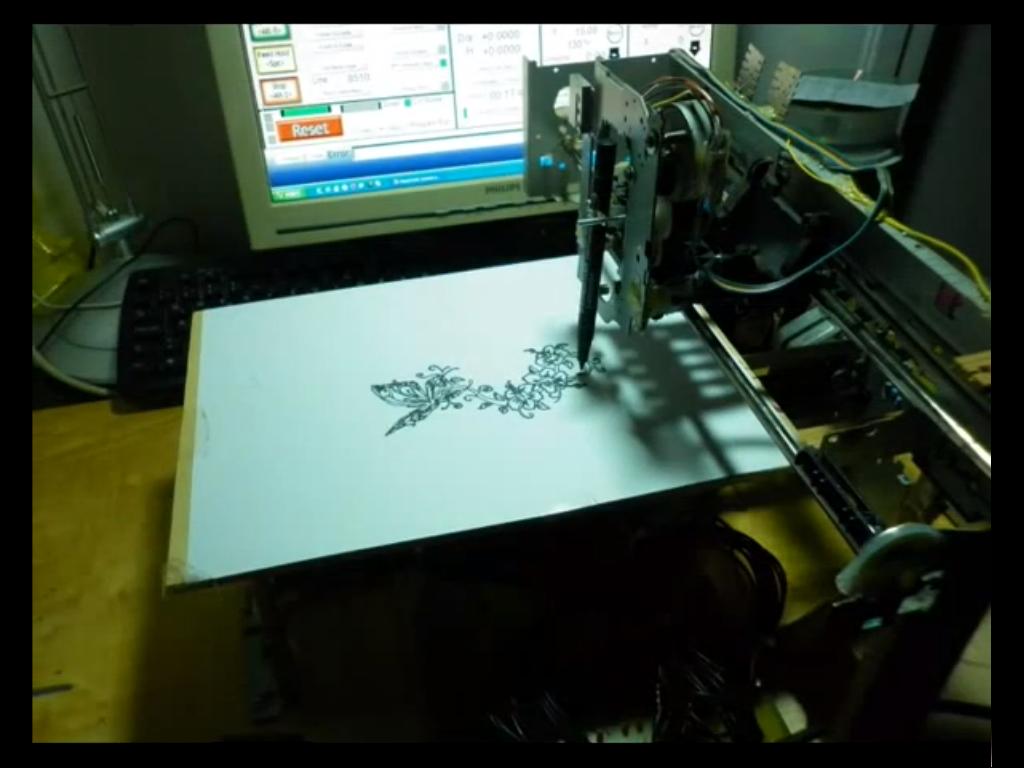

Плоттер из старых принтеров на основе Arduino

youtube.com/embed/V5vC7tfDqDs?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Доброе утро, день, ночь. У кого как. И снова я, как старый барахольщик, буду делать что-то интересное из старого барахла. Сегодня под разделку пойдут старые принтеры. А делать из них мы будем плоттер. Из данного плоттер, при замене рабочего инструмента, можно сделать и лазерный гравер. Принтеры лучше всего брать постарше. Чем древнее, тем лучше. Мозгом плоттера будет, как всегда, самая из доступных плат – Arduino Uno. Поверх мы будем ставить CNC Shield v3. Собираем инструменты и прочее необходимое:

— Arduino Uno (можно и другую версия платы, только тогда и CNC Shield подбирайте под Arduino)

— CNC Shield v3 (если буде отличная от Uno плата – шит соответственно другой)

— Драйвера шаговых двигателей A4988

— Сервопривод SG90

— Стабилизатор напряжения на 5В 7805

— Блок питания на 12В

— Лист фанеры 3 мм.

— Лист фанеры 6 или 10 мм (можно взять другой, достаточно жёсткий листовой материал)

— Старые принтеры

— Гайка соединительная M5-10

— Шпилька строительная 5 мм

— Подшипники с внутренним диаметром 5 мм.

— Сверла по дереву 5, 6, 7, 8, 16 мм

— Метчик М5

— Электролобзик

— Паяльник, припой, канифоль, флюс и прочее для пайки

— Провода

Шаг 1 Выбор принтеров.

Для начал нам необходимы старые принтеры. Главная особенность старых принтеров – наличие шаговых двигателей в них. В принтерах посовременнее уже ставят обычные коллекторные моторчики, а положение отслеживают оптопарой по ленте с нанесенным на нее полосками. Как я уже говорил, чем старше тем лучше. В виду своего возраста, в рядах принтеров под утилизацию можно встретить лазерные МФУ Xerox 4118 и Xerox M15

Из таких можно достать направляющие полированные валы. Нам их надо 4. Чем длиннее, тем больше площадь обрабатываемой поверхности мы получим. И шаговые двигатели там тоже имеются. Среди струйных тоже можно найти достойных доноров, например, Canon BJC-1000

Среди струйных тоже можно найти достойных доноров, например, Canon BJC-1000

В нем также имеются и направляющие и шаговые двигатели. Круто будет если вместе с направляющими вам будут попадаться и подшипники скольжения к ним. Принтеры, ровесники HP 3745 и подобных, уже имеют внутри коллекторные двигатели, а не шаговые. Хотя, по современным меркам, это уже старье, но они нам не подойдут. Кроме того, из них крайне сложно извлечь направляющие, из-за того, что на них надевают резиновые ролики. При снятие этих роликов, на валах часто остаются следы от них, которые будут мешать свободному движению по ним.

В общем, ищем дряхлые принтеры и вынимаем из них все что можно.

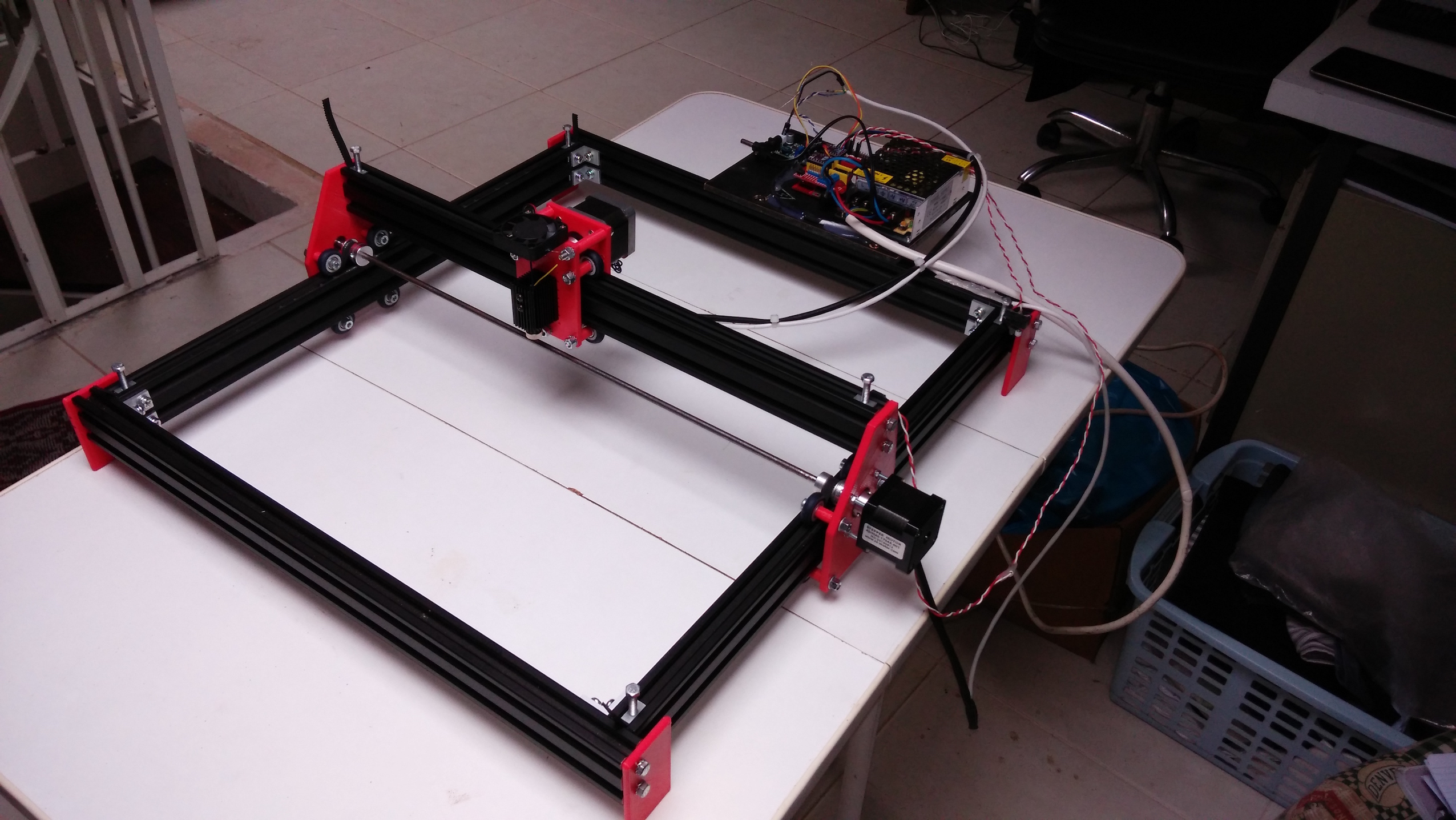

Шаг 2 Собираем корпус.

Для корпуса нам понадобиться листовой материал достаточной жесткости, например, фанера толщиной от 6 мм. У меня такой не было под руками, поэтому я буду использовать OSB панель толщиной 12 мм. Не самый лучший материал для этого, но и с ним можно сделать такой плоттер. У нас будет две оси. Ось X для перемещения кареты с пишущим инструментом. Ось Y для перемещения оси X. Для начала необходимо определиться с размерами нашего плоттера. Размеры зависят от направляющих (или полированных валов), которые вы вытащили из принтеров. Нам нужно добыть 4 направляющие. По две на одну ось. Если они разной толщины, те, что толще берем на ось Y, потоньше на ось X. Размеры высчитываем следующим образом:

Ось X для перемещения кареты с пишущим инструментом. Ось Y для перемещения оси X. Для начала необходимо определиться с размерами нашего плоттера. Размеры зависят от направляющих (или полированных валов), которые вы вытащили из принтеров. Нам нужно добыть 4 направляющие. По две на одну ось. Если они разной толщины, те, что толще берем на ось Y, потоньше на ось X. Размеры высчитываем следующим образом:

Длина станка = (длина направляющие для оси Y) – 2 х (толщина материала) + 100 мм

Ширина станка = (длина направляющие для оси X) — 2 х (толщина материала)

В моем случае получаем:

Длина станка = 290 – 2 х 12 + 100 = 366 мм

Ширина станка = 260 – 2 х 6 = 248 мм

Начнем делать основу для оси Y. Для нее нам понадобиться 5 прямоугольников. Если ваши направляющие отличаются, размеры надо пересчитать. Вырезаем три прямоугольника размерами 248 мм х 60 мм. Еще два 266 мм х 20 мм.

Берем два больших прямоугольника. Сверлить в них отверстия будет лучше, если их предварительно соединить между собой. Они должны быть одинаковые. Для начала вымеряем середины по короткой стороне и проводим продольную линию. Затем отступаем по линии от краев по 20 мм и сверлим там отверстия диаметром ваших направляющих для оси Y. У меня это 8 мм. Находим середину на линии и сверли отверстие диаметром 16 мм для подшипника. Должно получиться следующее:

Они должны быть одинаковые. Для начала вымеряем середины по короткой стороне и проводим продольную линию. Затем отступаем по линии от краев по 20 мм и сверлим там отверстия диаметром ваших направляющих для оси Y. У меня это 8 мм. Находим середину на линии и сверли отверстие диаметром 16 мм для подшипника. Должно получиться следующее:

Собираем как показано на фото. Внутренние прямоугольники должны быть на расстоянии 40 мм от краев. Не забываем про треугольники по углам, для придания жесткости нашей конструкции.

Красим по желанию. У меня как раз осталась немного краски в баллончике.

Теперь собираем Ось X. Для нее нам понадобятся 4 прямоугольника. Два размерами 60 мм х 180 мм, и два 248 мм х 30 мм. Их лучше вырезать из материала потоньше, чтобы были легче. Теперь насчет подшипников для направляющих. В идеале их стоит купить, выбрав под толщину направляющих. Если оби будут в принтерах вместе с направляющими, тоже хорошо. На крайний случай, можно сделать, как я. Взять соединительные гайки соответствующего диаметра и сверлом срезать внутри резьбу. Сделав из некое подобие подшипника. Вариант кустарный, но мною проверен на практике, люфт совсем небольшой, практически не заметен, но направляющие необходимо будет смазать. Должно получиться нечто подобное:

Взять соединительные гайки соответствующего диаметра и сверлом срезать внутри резьбу. Сделав из некое подобие подшипника. Вариант кустарный, но мною проверен на практике, люфт совсем небольшой, практически не заметен, но направляющие необходимо будет смазать. Должно получиться нечто подобное:

Переходим к шаговым двигателям. Вынимает их из принтеров. Ищем в интернете документацию на них, чтобы узнать тип двигателя и количество шагов на оборот. В мое принтере попался такой

Второй очень похож, но у первого 48 шагов\оборот, а у второго 96 шагов \оборот. Позже мы их будем сравняем, используя микрошаг. Теперь необходимо соединить выходной вал двигателя и строительную шпильку, которая будет двигать оси. Для этого нам понадобиться Чупа-Чупс. Только большой. Съедаем чупс, а палочку оставляет. Внутренний диаметр палочки отлично подходит для выходного вала. А снаружи мы, используя метчик М5, нарезаем резьбу.

Отрезаем кусочек с резьбой, диной примерно 15 мм. Надеваем его на выходной вала шагового двигателя:

Придерживая вал плоскогубцами, накручиваем соединительную гайка на вал. Палочка пластиковая, поэтому гайка накручивается достаточно плотно и не будет откручивать.

Палочка пластиковая, поэтому гайка накручивается достаточно плотно и не будет откручивать.

Крепим шаговый на плоттере.

Накручиваем на него шпильку, на шпильке должна быть накручена еще одна соединительная гайка, для крепления осей.

С другой стороны, вставляем подшипник, продеваем в него шпильку и фиксируем гайками

Совмещаем гайку и ось. Заливаем все термоклеем. Прочности клея достаточно, чтобы удержать оси.

Для оси X нужно сделать карету и к ней приклеить подшипники

Рабочий инструмент выглядит так

Шаг 3 Электрика.

В конце станка к низу прикручиваем прямоугольник из тонкой фанеры, размеров 248 мм х 100 мм. Это будет место под установку электрики. Прикручивает Arduino

Сверху ставим CNC Shield v3. Предварительно стоит выставить настройки для микрошаг. У меня один шаговый на 48 ш\об, второй 96 ш\об. Что сравнять их ставим

48 х 16 = 768

Для первого ставим микрошаг равный 16

96 х 8 =768

Для второго ставим микрошаг 8.

Затем сверху ставим драйвера шаговых двигателей и после этого весть CNC Shield ставим на Arduino.

С другой стороны, ставим блок питания на 12В.

Опускать и подымать рабочий инструмент будет сервопривод SG90. Крайне не рекомендую подавать на него 12 вольт. Поэтому ставим стабилизатор напряжения на 5В, в разрыв провода питания.

Arduino соединяется с компьютеров через провод USB. Лучше зафиксировать его, чтобы случайно не вырвать

В сборе все получается так:

Провода, идущие к оси X и рабочему инструменты, необходимо зафиксировать на корпусе

Шаг 4 Программные средства.

Для начала скачаем Arduino IDE, самую свежую версию с официального сайта проекта:

https://www.arduino.cc/en/Main/Software

Плоттер будет работать на прошивке GRBL. Для того чтобы, он мог управлять сервоприводом, необходимо использвать специально подготовленую для этого прошивку. Скачать ее можно с сайта.

Прошивка распространяется в виде библиотеки для Arduino IDE. Поэтому скаченный архив надо перенести в папку «libraries». Затем запустив Arduino IDE, ищем в примерах grbl-servo-master. Открывает, выбираем плату Arduino UNO, выбираем com-порт к которому она подключена и нажимаем залить скетч.

Поэтому скаченный архив надо перенести в папку «libraries». Затем запустив Arduino IDE, ищем в примерах grbl-servo-master. Открывает, выбираем плату Arduino UNO, выбираем com-порт к которому она подключена и нажимаем залить скетч.

Внимание! Если у вас должна быть установлена только одна библиотека GRBL. Если их будет несколько, компиляция и заливка пройдет успешно, но работать как надо плоттер не будет.

И осталась программа для отправки g-кода на плоттер.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

ВКонтакте

ОК

Вертикальный плоттер своими руками за 15 долларов.

Мы раскажем Вам как в домашних условия создать робота на Arduino который используя шаговые двигатели сможет создавать различные рисунки на стенах.

Высокоточная настенная печать с минимальными затратами, украсьте все стены вокруг вас удивительными произведениями искусства!

Что мы использовали:Детали

Софт

Ручные инструменты и машины для изготовления

- 3D Принтер

- Паяльник

ВведениеФон

Я не помню, когда это началось, но я думаю примерно в 1999 году. Я и друг, во всю занимавшиеся робототехникой и электроникой, обсуждали строительство робота для рисования на досках. Конечно, у нас никогда не было времени на то, чтобы сделать что-то серьезное, экосистема для микроконтроллеров-любителей была еще не так сильно развита, какой она есть сегодня.

В 2002 году мой друг показал мне потрясающую работу Юрга Лехни и Ули Франке – робота Гектора. Мне было очень приятно видеть что-то похожее на то, что мы мечтали построить.

Некоторое время спустя я помню, как показывал сайт проекта «Гектор» кому-то, представляющему, насколько это фантастически. На этот раз, я начал больше смотреть на детали, понимая, что ему не хватает одной характеристики, я изначально предполагал, что это будет настенный плоттер. Я хотел, чтобы это было самодостаточным, все в одном устройстве с простыми проводами, соединяющими его со стенкой.

Прошло время, и в сфере робототехники произошли большие изменения. Это был 2014 год, и я использовал Arduinos и RC-сервоприводы для различных проектов управления камерой, у меня был доступ к 3D-печати и некоторое свободное время (!?!). После работы с дешевым шаговым двигателем 28BYJ-48 я точно знал, что собираюсь строить:

Самый дешевый минималистский настенный плоттер.

youtube.com/embed/eMmTdXmzVq4″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Первая попытка

После долгого ожидания запчастей заказанных из Китая, пять недель или около того, я начал строить плоттер. Я старался сделать как можно более компактный каркас, чтобы он соответствовал Arduino Uno, степперам, сервомеханизму и батарее. Я не могу вспомнить, сколько глупостей (менее умные, варианты проекта) которые я сделал в OpenSCAD, прежде чем до меня дошло. Струны должны пересекаться!

Первый вариант плоттера.

Первое устройство плоттера на картинке ниже. В поисках самых дешевых деталей я решил использовать швейную нить для навигации и преодолении гравитации. Нити пересекаются в верхней части 3D-печатного шасси через небольшие напечатанное отверстие. Как можно видеть (почти). Это оказалось сложной конструкцией, чтобы правильно смонтировать проводку кабели от Arduino до правого шагового драйвера отсутствуют на снимке, поэтому он выглядит хуже, чем был). Ручка отрывается от поверхности рисунка с помощью RC-сервопривода, отталкивающего весь плоттер.

Ручка отрывается от поверхности рисунка с помощью RC-сервопривода, отталкивающего весь плоттер.

Первый вариант плоттера имел “жесткий” код, написанный в своей программе на Arduino. Настройка плоттера была выполнена с помощью одного метра нитки, развернутой с каждой стороны и закрепленные на расстоянии одного метра. На этих настройках плоттер знал систему координат при включении питания и мог начать рисовать пути прохождения из своей памяти. Это вариант работал, но был очень сырой в использовании. Были проблемы при повторном включении Arduino или при смене дизайна рисунка. Кроме того, ограничение по расстоянию в один метр — разочаровывало.

Это была хорошая платформа для лучшего понимания проблемных мест. Несколько быстрых выводов:

- Шаговые двигатели не так мощные — катушки были слишком большими.

- Наконечник пера смещен от пересечения струн – Большой Люфт

Хорошая сторона этих проблем заключалась в том, что они заставили меня приложить усилия для осуществления разумного ускорения и торможения . ..

..

Второй вариант плоттера.

Плоттер номер два (белый в обложке) получил несколько улучшений:

- Меньшие катушки.

- Катушки перемещались над ручкой для лучшей маршрутизации нити и менее маятникового движения.

- Электроника более доступна.

- SD-карта для хранения информации о том, что делать.

- Новый процесс настройки, позволяющий изменять расстояние между опорными точками.

- ИК-приемник для возможности управлять всем этим с пульта.

Добавление SD-кард-ридера и ИК-приемника было намного проще, чем я предполагал. Это был один из таких моментов — «почему я не сделал это с самого начала. Новый процесс настройки работал довольно хорошо и давал намного большую гибкость для рисования больших и малых. Самый большой зазор был около 2,5 метров в ширину.

Настройка осуществляется путем навигации плоттера с помощью пульта дистанционного управления. Сначала измерте положение A, затем перейдите в положение B и отметьте его. Я поставил маркеры 20 см на левую и правую швейную нить, чтобы избежать необходимости ручного измерения. Расстояние m задается как раз подсчет шагов на левом шагере при переходе от A к B. После того, как плоттер знает d и что его текущее местоположение находится в B, вы можете перемещаться и рисовать где угодно, в пространстве между и ниже якоря точки.

Я поставил маркеры 20 см на левую и правую швейную нить, чтобы избежать необходимости ручного измерения. Расстояние m задается как раз подсчет шагов на левом шагере при переходе от A к B. После того, как плоттер знает d и что его текущее местоположение находится в B, вы можете перемещаться и рисовать где угодно, в пространстве между и ниже якоря точки.

Третий вариант плоттера.

Плоттер номер три (оранжевый в видео ниже) очень похож на своего предшественника, у него всего несколько изменений:

- Вся электроника построена как щит для Arduino.

- Котроллер заряда батареи, который позволял поставить на паузу – сменить батарею – возобновить работу.

Это все были благие намерения, но. Помещение драйвера шагового драйвера IC:s непосредственно на щит, пропуская драйверы, поставляемые с шаговыми двигателями, означало отсутствие мигающих светодиодов. Грустно смотреть. Супер скучно. Кроме того, встроенный светодиод Arduino скрыт за экраном, теперь не видно вспышки диода от сигнала, которые происходит, когда приемник IR-приемника получает информацию, поэтому вы не знаете, нажата ли эта кнопка калибровки или нет. Измерение уровня заряда батареи показалось хорошей идеей, но на самом деле я всегда использовал кабеля для питания устройств.

Измерение уровня заряда батареи показалось хорошей идеей, но на самом деле я всегда использовал кабеля для питания устройств.

Четвертый вариант плоттера.

Плоттер номер четыре (сказочный!) Был построен как подарок на день рождения моему брату. Это, безусловно, самый красивый дизайн, созданный с использованием электроники с щитом Arduino, но оставляющий мигающие диоды видимыми во всей красе. Обратите внимание, что кабели остаются излишне длинными только для внешнего вида!

Пятый вариант плоттера.

Плоттер номер пять (версия MacGyver) был фактически построен как доказательство концепции для описания этого проекта. Я хотел показать, что вы можете построить такой плоттер без каких-либо причудливых инструментов. Я сел в своем гараже и огляделся вокруг в поисках, из чего я могу построить робота. Мой первый очевидный выбор — проволока (мягкая металлическая проволока, используемая для соединения арматуры). Когда я его искал, я обнаружил рулон канатного ремня и подумал, что это спасет меня и даст большую стабильность. В моем списке были Пластиковые хомуты, и изолента, но они не понадобились. Единственное, что я не мог понять, это то, как сделать несколько хороших катушек не трача на это уйму вермени. Я вернулся в дом за кофем, и вот он, колпачок для контейнера для молока! Честно потребовалось меньше времени на создание рамки для плоттера №5, чем время, затрачиваемое на 3D-печать оригинального дизайна. И он работает так же хорошо (почти как минимум), как и другие, которые я построил.

Когда я его искал, я обнаружил рулон канатного ремня и подумал, что это спасет меня и даст большую стабильность. В моем списке были Пластиковые хомуты, и изолента, но они не понадобились. Единственное, что я не мог понять, это то, как сделать несколько хороших катушек не трача на это уйму вермени. Я вернулся в дом за кофем, и вот он, колпачок для контейнера для молока! Честно потребовалось меньше времени на создание рамки для плоттера №5, чем время, затрачиваемое на 3D-печать оригинального дизайна. И он работает так же хорошо (почти как минимум), как и другие, которые я построил.

Шестой вариант плоттера.

Стойте, что? Мне удалось построить еще один. Это не лучший вариант. Несколько вещей, которые беспокоили меня, нужно было решить. Также улучшений благодаря некоторым комментариям здесь.

- Размер напечатанного корпуса плоттера был слишком большим и медленным.

- Перемещение пера, а не весь плоттер, казалось, по крайней мере стоило попробовать.

- Переделка сервопривода и ИК-приемника на «аналоговые» контакты позволит выполнять последовательную отладку! (Спасибо jrcTexas за указание)

Итак, вот результат:

Итак, насколько хорошо эта новая модель работает? Хорошо и плохо. Изменения показали себя хорошо, но есть одна проблема. Так как перо не прикреплено к раме, оно немного шевелятся при контакте. Это делает точность хуже, чем для предыдущего поколения. Огромным преимуществом является очистка цифровых выводов IO 0-1, поэтому их можно использовать для отладки. Это делает жизнь намного проще!

Я также начал делать стресс-тестирование на шаговых двигателях, чтобы выяснить, как не пропустить шаги:

Результат выясненный при стресс-тестировании, состояло в том, что мне нужно немного замедлиться, чтобы иметь достаточный крутящий момент. Я также вычислил фактическое натяжение струн в зависимости от того, где плоттер находится на стене:

Я также вычислил фактическое натяжение струн в зависимости от того, где плоттер находится на стене:

Я мог бы следить за стресс-тестированием, чтобы выяснить, как играют различные последовательности шагов и напряжения. Когда-нибудь.

Использование плоттера.

Я сделал видео, показывающее, как установка и построение графика работают в реальности и в реальном времени.

Как видно из видео, настройка довольно проста и занимает мало времени. Типичная постановка задачи — найти хорошие опорные точки. Для досок я в основном использовал маленькие присоски, к которым я приклеил петлю швейной нити или аналогичную, а затем повесить плоттер с помощью скрепки. Одним из важных аспектов узловой точки, чтобы получить нить как можно ближе к стене, как это возможно, чтобы получить лучшее давление пера на стену.

Еще одно предостережение заключается в том, что он высоко расположен на широких участках. Когда требуется слишком большой крутящий момент, чтобы вытащить нить, степперы начнут пропускать шаги, тем самым плоттер перестанет определять свое точное местоположение, так как нет никаких кодеров, которые могли бы помочь. Итак, общий совет: вешайте высоко, печатайте низко.

Когда требуется слишком большой крутящий момент, чтобы вытащить нить, степперы начнут пропускать шаги, тем самым плоттер перестанет определять свое точное местоположение, так как нет никаких кодеров, которые могли бы помочь. Итак, общий совет: вешайте высоко, печатайте низко.

Материалы плоттера.

Построение плоттера довольно прямолинейно и очень похоже на большинство других проектов Arduino. У вас есть Arduino Uno, некоторые компоненты, которые вы хотите использовать, и кучу кабелей для подключения всего этого.

Как видно из схемы, вы будете использовать почти все цифровые контакты, а затем, возможно, некоторые аналоговые, если вы, например, хотите контролировать уровень заряда батареи. Одно из предостережений заключается в том, что вы будете использовать pin 0-1, который удваивается как TX / RX. Чтобы избежать перегрева, вам нужно будет отключить все, что вы там подключили, когда будете программировать Arduino! Именно по этой причине я построил свои последние плоттеры со всей электроникой на щите, который я мог просто отсоединить при программировании.

Шаговые двигатели и драйверы могут быть абсолютно другие, но небольшие 28BYJ-48 являются очень удобными. Они не настолько мощные, хотя мне хотелось бы построить плоттер, который будет намного быстрее когда-нибудь. Двигатели рассчитаны на 5 В, но я с радостью проигнорировал это и предоставил им без проблем ток, между 5-9 В. Они очень грелись, но я еще не сжег электронику.

Модуль micro-sd-card напрямую подключается к Arduino, либо через штырьки SPI-интерфейса, либо цифровые контакты 10-13.

ИК-приемник TSOP 4838 также прекрасно подключается напрямую к Arduino.

У моего третьего и четвертого плоттера был контрольный сигнал уровня заряда батареи с помощью делителя напряжения резистора, добавленного к аналоговому входу. Я также думал, что у меня будет температурный мониторинг шаговых двигателей, добавленных аналогичным образом. Мой совет, просто пропустите эту опцию.

Я бы очень рекомендовал, чтобы вы строили и тестировали одну вещь за раз. Не собирайте все, и не надейтесь сразу запустить плоттер. Я бы рекомендовал сделать следующее:

Я бы рекомендовал сделать следующее:

- Начните с тестирования ИК-приемника. Используйте пример IRRecvDump, который поставляется с библиотекой IRRemote. Вам в любом случае понадобиться это для записи ваших кодов с пульта.

- Проверьте свой серво. Например, используйте пример Sweep из библиотеки Servo.

- Проверьте свою SD-карту. Играйте с примерами для библиотеки SD.

- Испытание, контролирующее шаговые двигатели. Играйте с образцами для библиотеки Stepper.

- Когда вы почтуствуете себя комфортно с вышеуказанными частями, запустите программу плоттера на Arduino, а затем соедините все компоненты. (не собирайте и ничего не делайте)

- Включите Arduino и посмотрите, что произойдет. Если все работает, сервопривод должен немного прокрутиться сразу после включения питания.

- Попробуйте управлять серводвигателями с пульта, убедитесь, что вы выяснили, какой шагомер оставлен и что правильно. Убедитесь, что вы подключили их так, чтобы кнопка «REEL_IN» на самом деле тянула нить на себя, а не наоборот.

Я даю вам 50% шанс, что вам нужно будет перевернуть положение контактов в программном или аппаратном обеспечении. (не стоит беспокоиться, вам просто нужно переставить коннекторы.

Я даю вам 50% шанс, что вам нужно будет перевернуть положение контактов в программном или аппаратном обеспечении. (не стоит беспокоиться, вам просто нужно переставить коннекторы. - Когда вы поймете, что все вышеперечисленное работает правильно вы готовы собрать все конструкцию в форму и попробовать, ее работу у стены!

Я не дам никаких подробных инструкций по сборке деталей. Лучше, чтобы вы сами исследовали свое оборудование и находили решения, которые работают на вас. Будьте вдохновлены плоттером «MacGyver» выше, чтобы сделать его простым. Ниже приводится очень несовместимое видео о том, как я говорю о некоторых вещах. Вам также необходимо ознакомиться с программным обеспечением и сделать файл для печати.

Программное обеспечение плоттера.

Все программное обеспечение доступно здесь, в GitHub или (Зеркало). Я прошу прощения за состояние кода. Возможно, я потрачу свое время что бы очистить его, но скорее всего, вы увидите код, прежде чем это произойдет. Мои извинения.

Я прошу прощения за состояние кода. Возможно, я потрачу свое время что бы очистить его, но скорее всего, вы увидите код, прежде чем это произойдет. Мои извинения.

Программное обеспечение на плоттере делает две вещи:

- Позволяет производить навигацию и настройку с пульта

- Рисует содержимое файла a.svg, хранящегося на SD-карте.

Поскольку программная память на Arduino Uno довольно ограничена, было много уродливых быстрых решений, которые использовались для ввода кода в память. Это был особенно хороший вариант для первого плоттера, которому не хватало SD-карты, и графику также необходимо было загружать непосредственно в Arduino. Анализ s.svg чрезвычайно ограничен и может обрабатывать только пути с линиями (без кривых) и требует, чтобы он был конкретным диалектом. svg, который я использовал для вывода (INKSCAPE).

Файлы .svg хранятся в папке верхнего уровня SD-карты как 1.svg, 2.svg и т. Д. Выбранный файл выбирается нажатием соответствующей кнопки на пульте дистанционного управления. Это позволяет мне подготовить плоттер с несколькими картинками, которые я могу быстро нарисовать на доске.

Это позволяет мне подготовить плоттер с несколькими картинками, которые я могу быстро нарисовать на доске.

IDE Arduino используется для построения и программирования контроллера. Единственной дополнительной библиотекой является IRRemote (by shirriff).

Создание файла с плагином.

Существует, вероятно, сотни способов создания файла a.svg, который будет отображаться, но я опишу один здесь:

- Использовать INKSCAPE

- Нарисуйте все, что хотите, и преобразуйте его в пути «Path->Object to path»

- Выберите «Edit paths by nodes (F2)»

- Выберите все отдельные пути и узлы. Ctrl-A два раза

- Преобразовать в строки с помощью «Extensions->Modify Path->Flatten Beziers»

- Сохранить как «Inkscape SVG»

- Запуск в симуляторе, см. Ниже

Симулятор.

Еще кое-что! Существует симулятор. Более или менее обязательный для проверки работы проекта, который вы хотите сделать, прежде чем попытаетесь его распечатать. В основном это необходимо, так как ssg-parsing настолько плох, что шансы высоки, что-то не будет правильно интерпретировано в плоттер.

В основном это необходимо, так как ssg-parsing настолько плох, что шансы высоки, что-то не будет правильно интерпретировано в плоттер.

Симулятор работает, компилируя код плоттера для osx или linux и заменяя вызовы «digitalWrite» печатью на stdout (timestamp, pin, state), которая затем передается в интерфейс визуализации.

Симулятор был написан после того, как у меня была ошибка, из-за которой 2-часовой проект слетел кого было готово уже 95% или около того. Я был расстроен из-за того, что произошло, и понял, что мне нужен способ отладки. Проблема оказалась в ошибке разбора поплавка, вызванной одним номером в .svg, имеющим смешные количества десятичных знаков. (Я сделал свой собственный синтаксический анализ, поскольку библиотечные функции не поместились в памяти). Это была большая ошибка, и это заставило меня сделать симулятор.

Использование симулятора при разработке может во многом помочь. Его можно запустить гораздо быстрее, чем в реальном времени, что очень удобно. Также он выводит, как долго проект будет выполняться при запуске в реальном времени. Рядом с кодом симулятора есть readme о том, как его использовать.

Его можно запустить гораздо быстрее, чем в реальном времени, что очень удобно. Также он выводит, как долго проект будет выполняться при запуске в реальном времени. Рядом с кодом симулятора есть readme о том, как его использовать.

Будущие улучшения.

Вот список того, что я хотел бы улучшить:

- Остановка parsing.svg на плоттере, получение хорошего парсера на компьютере и вместо этого создание хорошего формат для плоттера.

- Стабильная работа, текущее программное обеспечение только читает один сегмент вперед, который иногда слишком мал, если небольшой поворот превращается в резкий.

- Модуль или какой-либо тип обратной связи, чтобы избежать потери при пропущенных шагах.

- Написание чистого кода.

- Использование WiFi-контроллера для использования со смартфоном.

Итог.

Как вы, наверное, уже поняли, я потратил довольно много времени с этим проектом, в основном, это было давным-давно. Я по-прежнему считаю, что это весело, и у меня много идей о том, что нужно улучшить, новые вариации и новые стены для украшения. Однако у меня просто нет времени, есть так много других проектов и вещей, таких как семья и работа.

Я по-прежнему считаю, что это весело, и у меня много идей о том, что нужно улучшить, новые вариации и новые стены для украшения. Однако у меня просто нет времени, есть так много других проектов и вещей, таких как семья и работа.

Мне бы очень понравилось, если многие из вас, пользователей в Интернете, получат знания, прочитав это и это перерастет во вдохновение для ваших собственных проектов. Я также был бы рад, если бы кто-нибудь из вас построили ваши собственные плоттеры и заставили их работать!

Хотя я думаю, что мне удалось создать минималистский плоттер, мне не удалось получить стоимость менее 10 долларов США, которую я поставил перед собой цель. Но поскольку части продолжают дешевле, возможно, через год или около того …

О, еще одна вещь. Пожалуйста, не ругайте меня за ужасный код. Он никогда не был написан для совместного использования, я был занят рисованием на стене в то время и не мог заботиться о коде. Я решил поделиться им в любом случае, поэтому будьте рады этому.

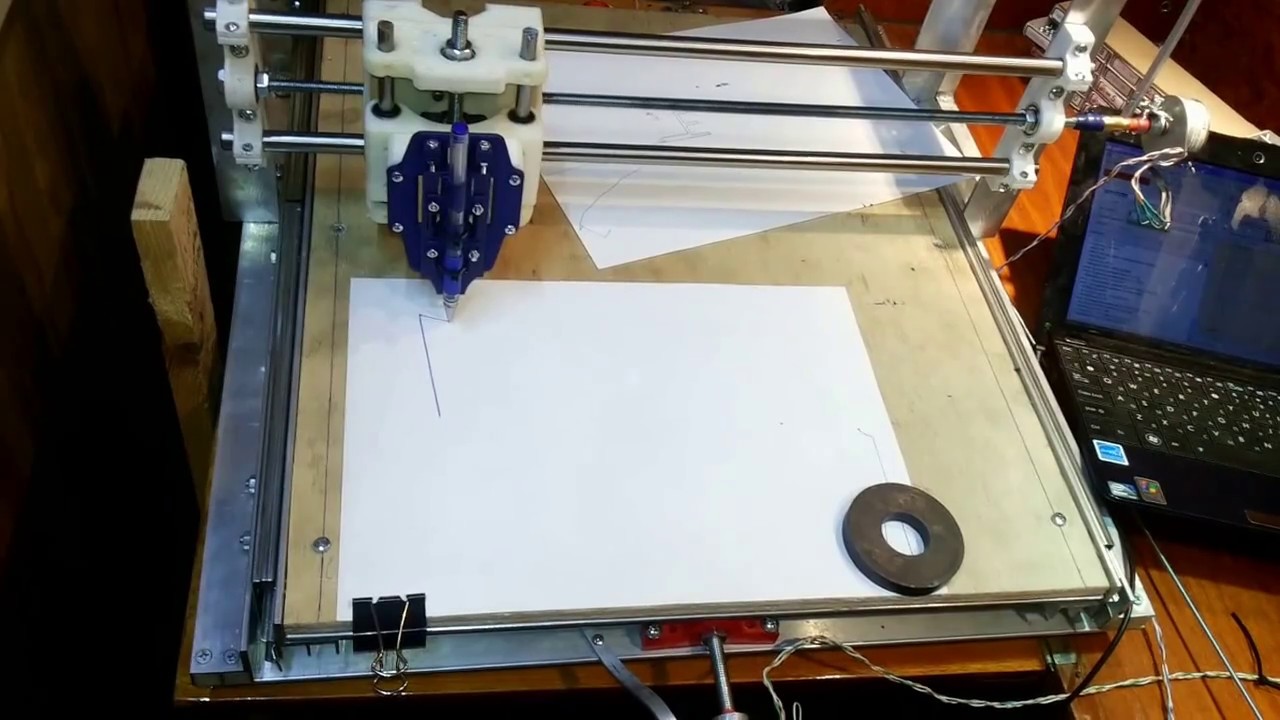

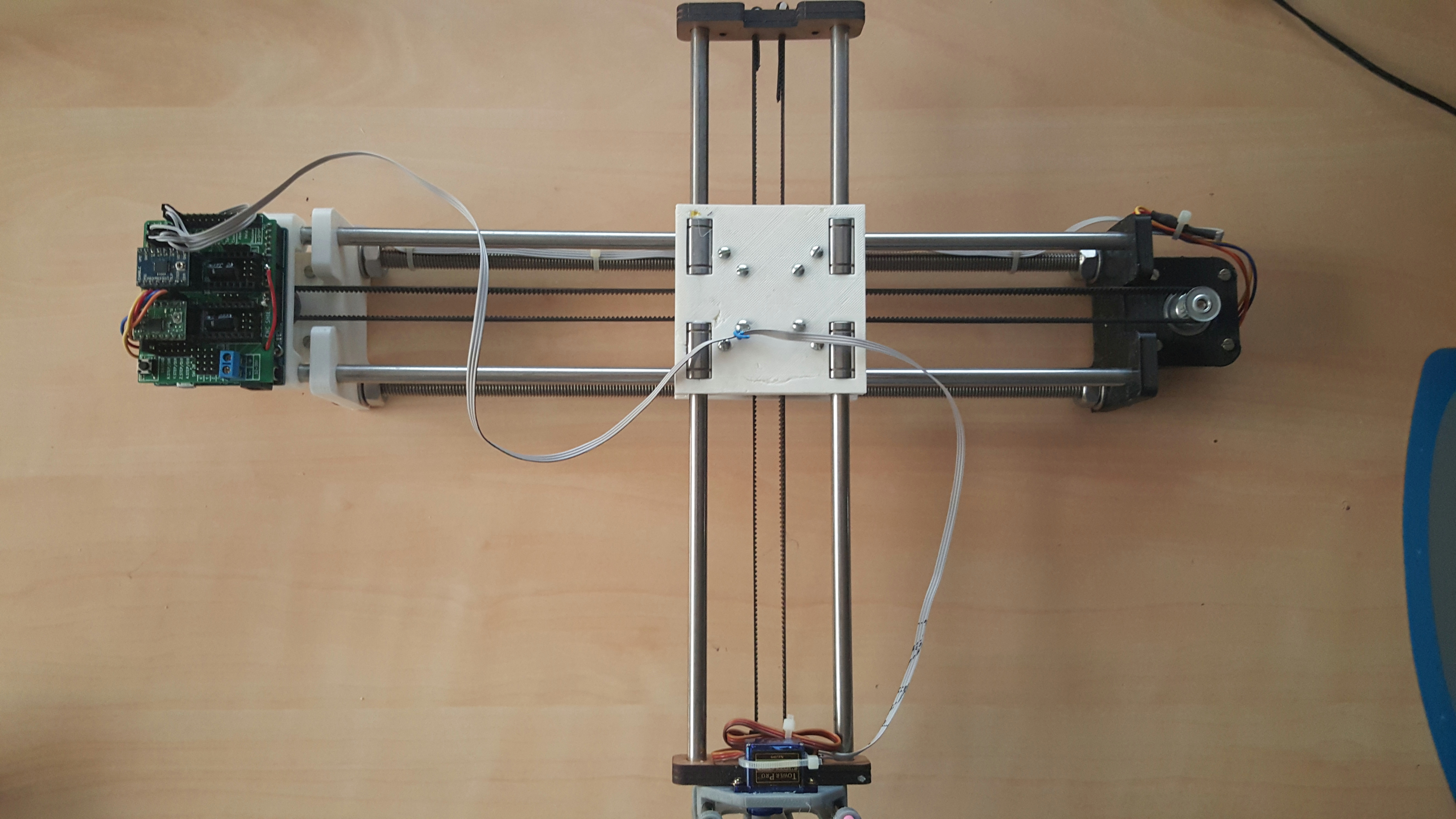

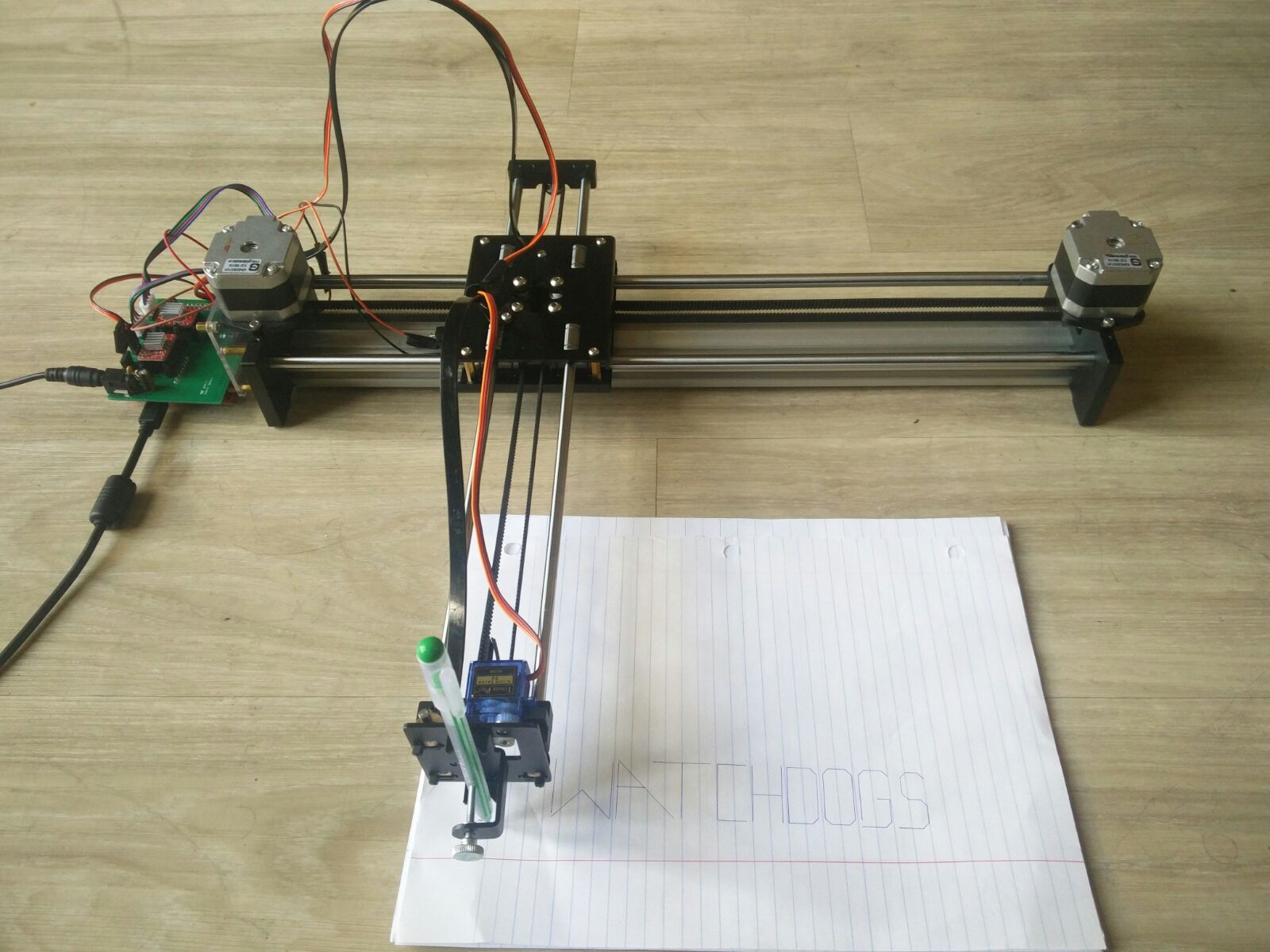

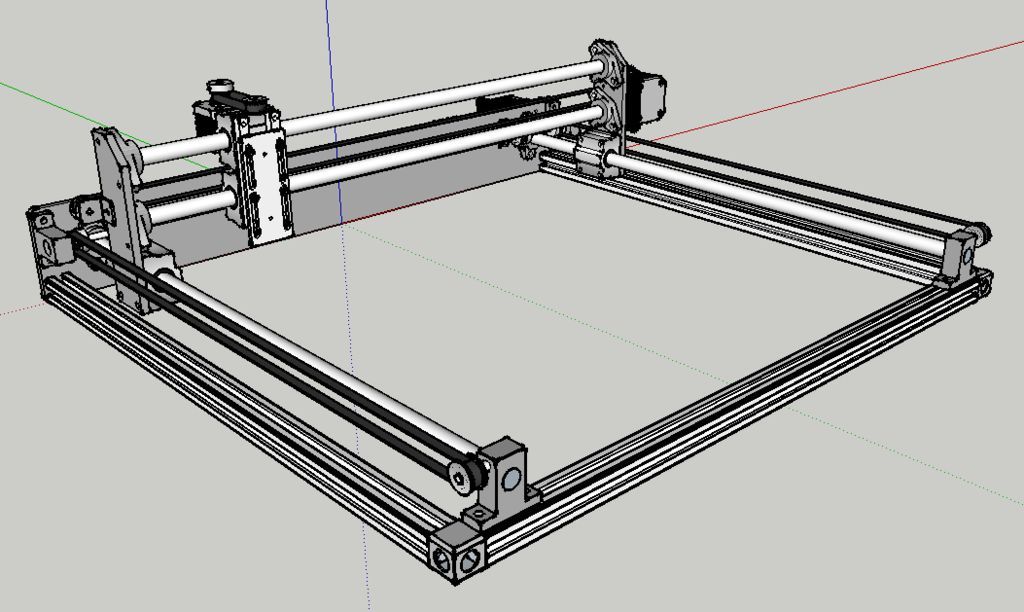

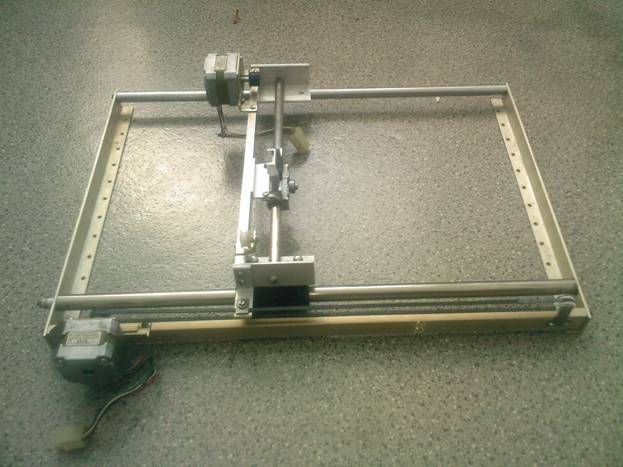

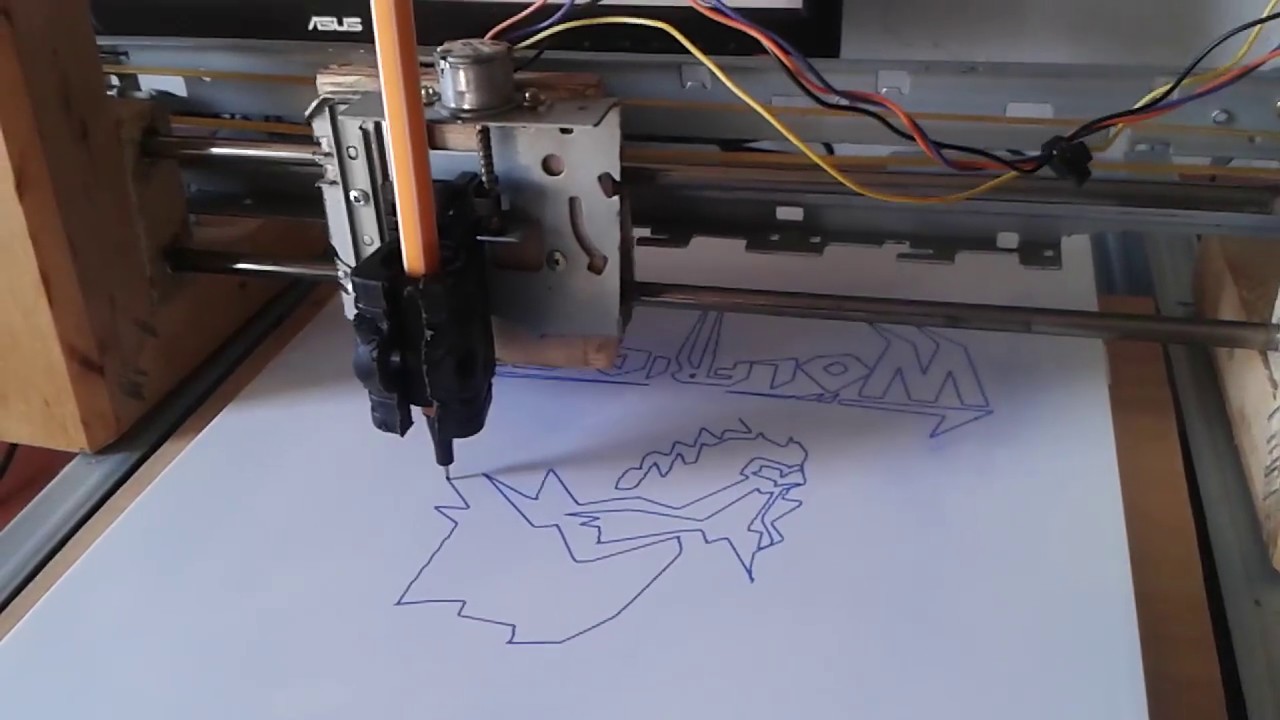

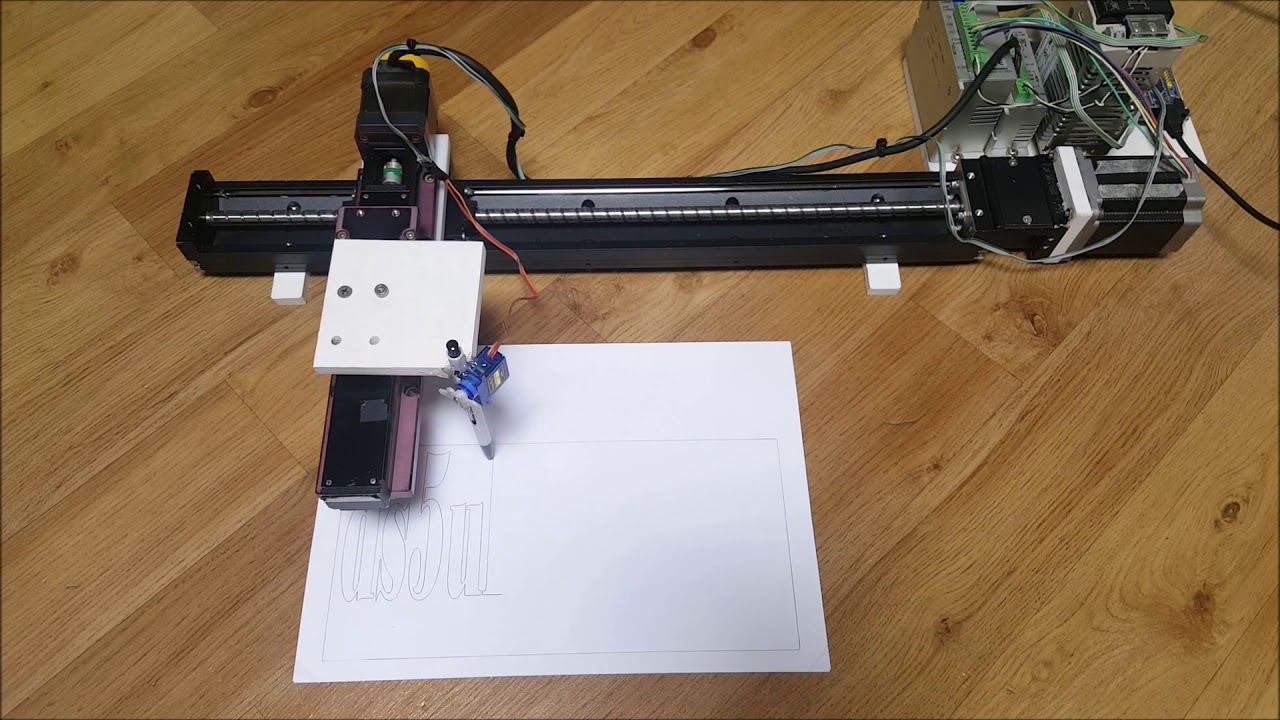

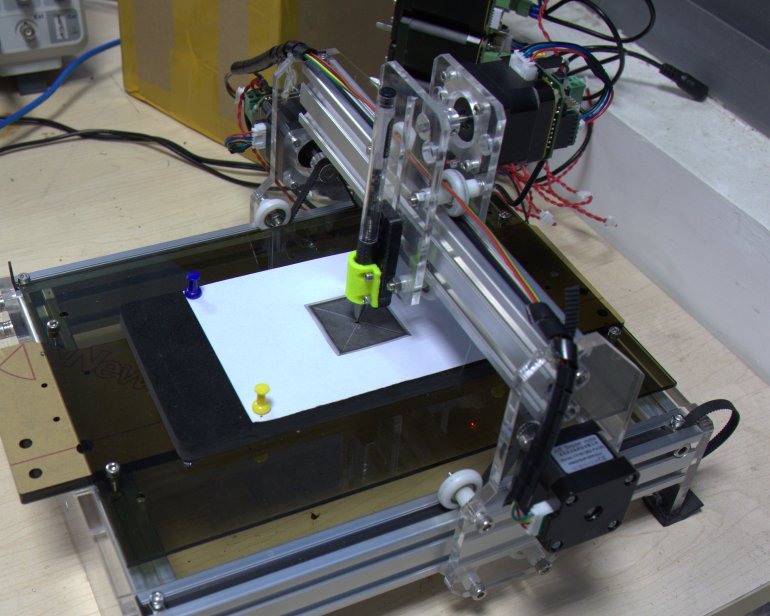

Как собрать ЧПУ плоттер в домашних условиях.

Несмотря на то, что у многих дома стоят принтеры, копиры и МФУ. Плоттер остается достаточно интересной и востребованной техникой, скорее всего для хобби или просто поиграться. Но в связи с тем, что его можно собрать практически из подручных средств и недорогой электроники, ЧПУ плоттер может собрать любой школьник или студент.

Для сборки ЧПУ плоттера я использовал готовые каретки, как их собирать рассказывал вот тут:Самодельная каретка для ЧПУ станка.

Устанавливаю все на фанерку и креплю одну каретку на другую под углом 90 градусов.

Взял в канцелярском магазине гелевую ручку, циркуль и авторучку. Из этих элементов сконструировал механизм, который поднимает и отпускает пасту с помощью серво привода.

Из этих элементов сконструировал механизм, который поднимает и отпускает пасту с помощью серво привода.

Подключил всю электронику по схеме.

Загрузил GRBL прошивку и с помощью программ, про которые рассказываю тут: ЧПУ плоттер на Arduino своими руками.

Сделал G-Cod. И выполнил первую гравировку на гравировальном на ЧПУ плеторе на Arduino.

Подробное описание процесса сборки, прошивка, электроника и программы для создания кода смотрите в статье: G-Code для плоттера на Arduino.

Так же рекомендую посмотреть видео, по созданию изображений для ЧПУ плоттера, из растрового изображения.

Понравилась новость Как собрать ЧПУ плоттер в домашних условиях? Не забудь поделиться с друзьями в соц. сетях.

сетях.

А также подписаться на наш канал на YouTube, вступать в группу Вконтакте, в группу на Facebook.

Понравилась статья? Поделитесь ею с друзьями:

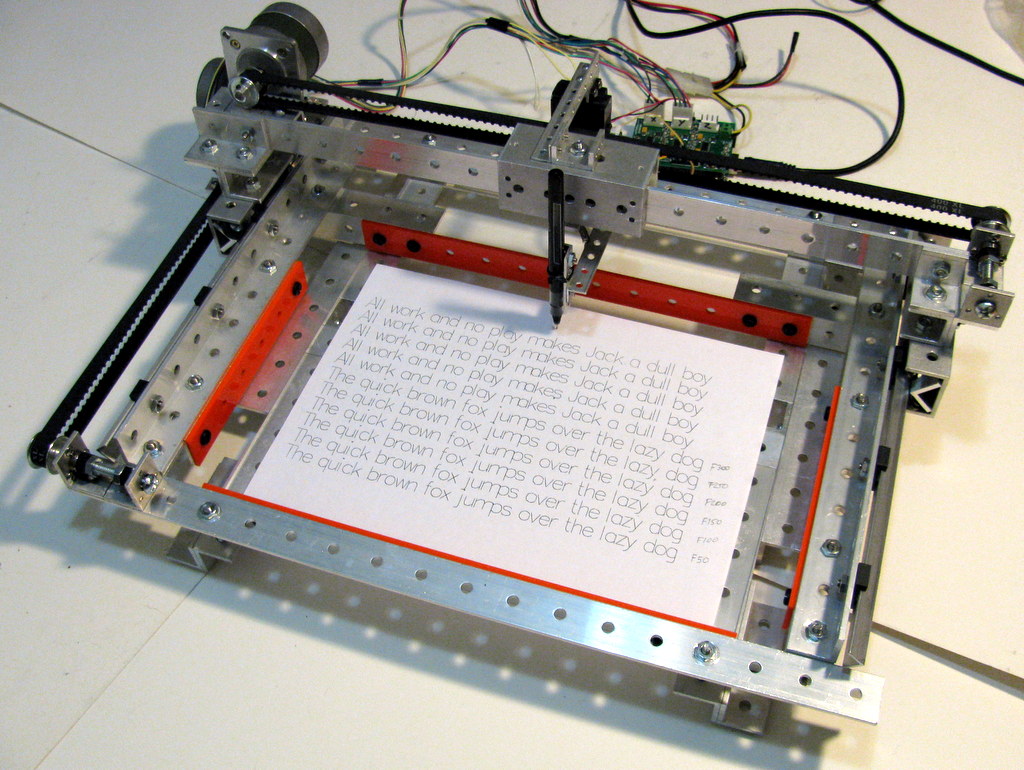

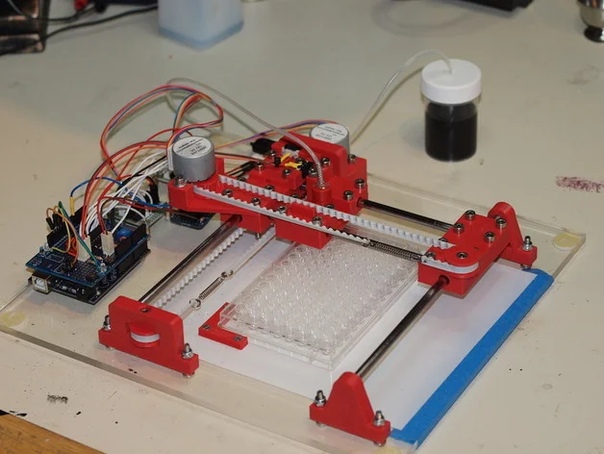

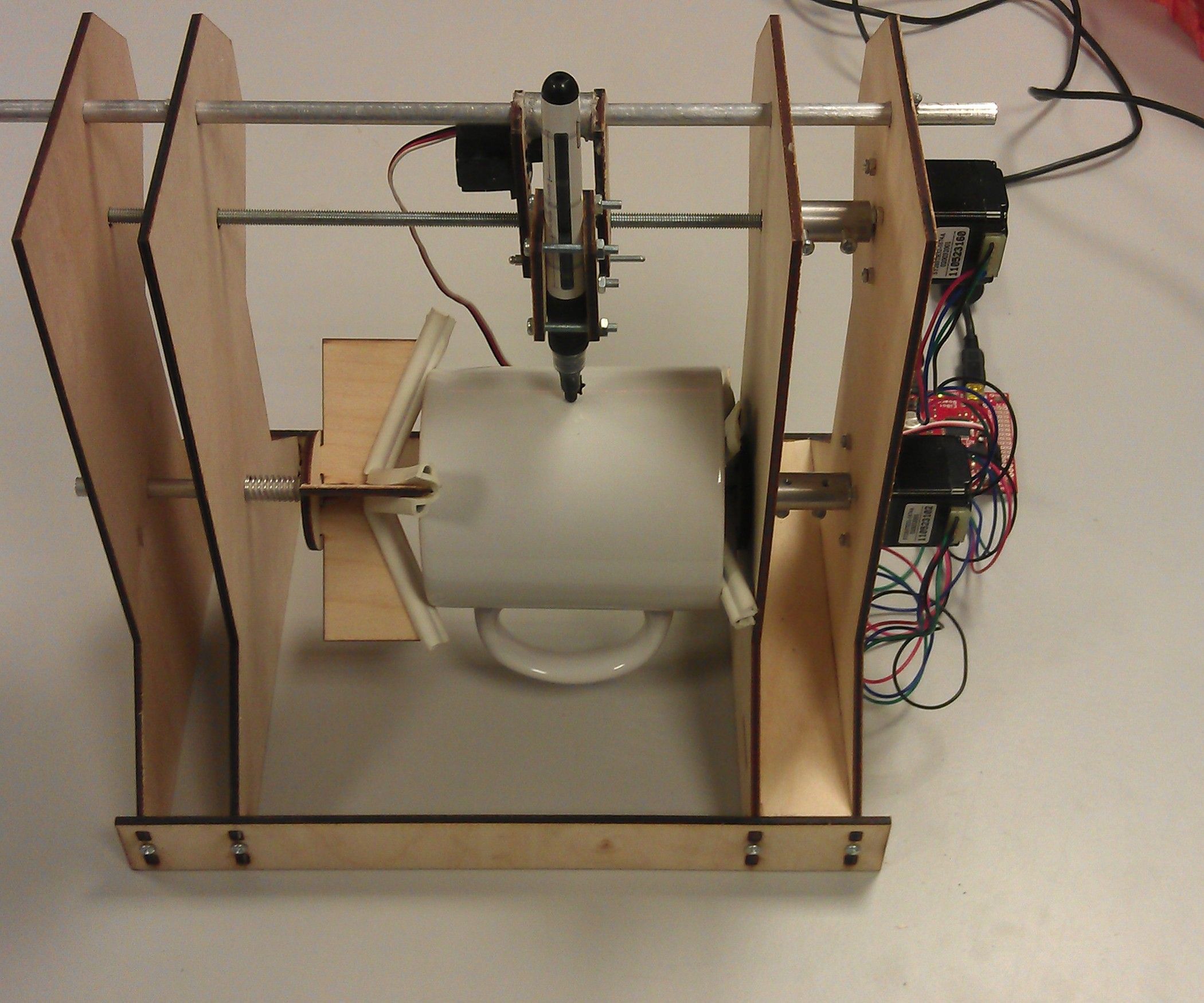

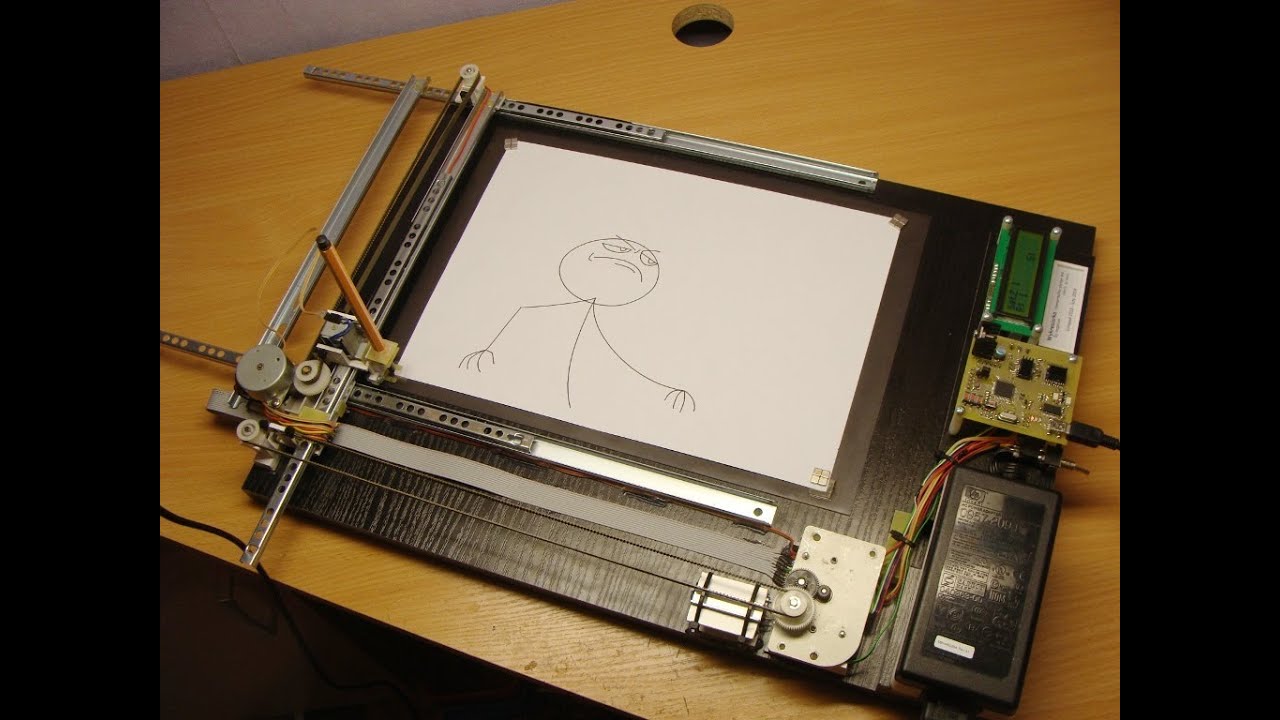

Делаем графический плоттер своими руками

Плоттеры или графопостроители являются устройствами, которые позволяют автоматически вычерчивать чертежи, схемы, рисунки. Делают они это на бумаге, коже, обеспечивая заданную точность. Есть изделия, снабженные функцией резки, которые могут вырезать детали.

Устройство сложное, но не настолько, чтобы его нельзя было сделать своими руками. Правда сделать это невозможно, если под руками нет DVD-привода, принтера, которые исправны, но уже не используются по назначению.

При наличии DVD-привода идея сделать самому графический плоттер реализуется просто. Площадь рабочей зоны при этом ограничится размерами 4х4 см.

Кроме двух приводов нужно запастись: двухсторонним скотчем или клеем; припоем для пайки; проводниками, которыми устраивают перемычки; Arduinouno; серводвигателем; микросхемой L293D – является драйвером, который будет отвечать за управление двигателями – необходимо две схемы; беспаечной макетной платой с пластиковым основанием, разъемами, проводящими ток. Работают над созданием плоттера: паяльником; отверткой; мини-дрелью.

Работают над созданием плоттера: паяльником; отверткой; мини-дрелью.

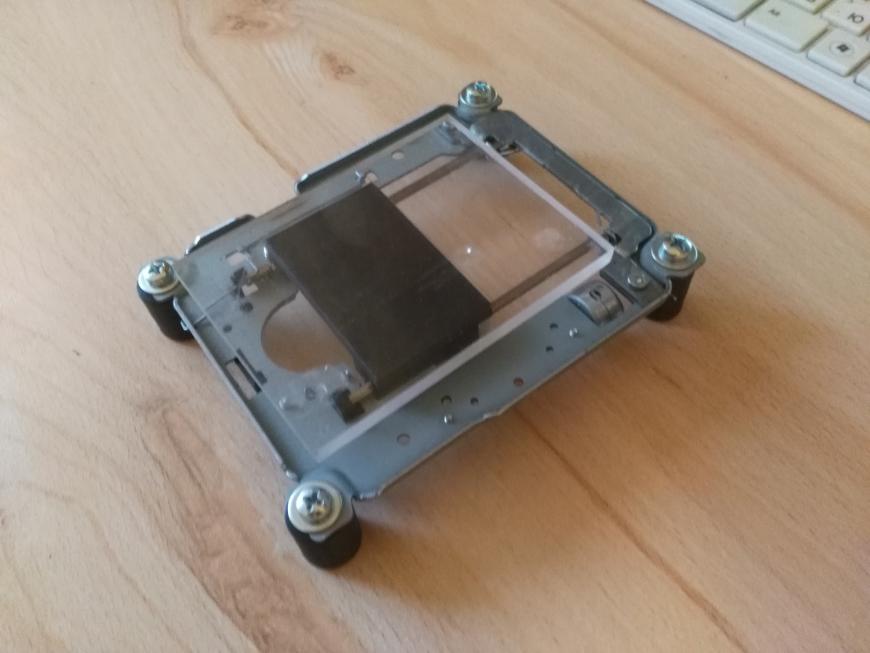

Начинают с разборки DVD-привода. Из них извлекают шаговые двигатели. Для будущего плоттера понадобятся также боковые основания. Последние подгоняют по размерам и соединяют на винтах, формируя в устройстве оси X и Y. К первой из осей прикрепляют вертикально ось Z – она является сервоприводом, снабженным держателем для ручки, карандаша.

Используя фанеру, доску, пластик, вырезают квадратную заготовку размером 5х5 см. Крепят ее к осиZ. На нее в дальнейшем будет укладываться лист бумаги.

Подсоединяют шаговые двигатели. Операция ответственная, выполнять ее стоит аккуратно, без спешки. Тестируют работоспособность собранной схемы в плоскости Х-Y. Правильное соединение характеризуется работой шаговых электродвигателей.

Проводят загрузку рабочего кода для Arduino. Выполняют скачивание и запуск программы EXE, которая позволяет работать с G-кодом. Продолжают работу установкой программы Inkscape на компьютер – она является графическим векторным редактором. Вводят дополнения к ней, которые позволяют программе понимать G-код. После настройки работы программы можно запускать плоттер в работу.

Вводят дополнения к ней, которые позволяют программе понимать G-код. После настройки работы программы можно запускать плоттер в работу.

При изготовлении плоттера обязательна перпендикулярность одна другой всех трех осей. Программа Inkscape обеспечивает преобразование текста, изображений в G-код, который содержит все три координаты.

Самодельный плоттер. Часть 1 — МозгоЧины

Специально Pancho99000 специально для mozgochiny.ru

Всем привет.

В начале статьи я должен предупредить, что реализация моего проекта довольно неэффективна. Например, маленькая мощность двигателей и программное обеспечение ПК – это некоторые факторы, которые понижают эффективность. Это устройство было создано для развлечения и улучшения навыков. Я думаю, что будет довольно трудно собрать нечто подобное, но я решил опубликовать статью. Мне хочется поделиться тем, что я сделал. Можете посмотреть видео, чтобы увидеть, как работает мой плоттер.

Концепция

Трудно представить, но в некоторых вузах вам всё равно придётся рисовать графики от руки (компьютер – это дело рук дьявола, конечно…). Это настолько меня раздражало, что я решил собрать машину для рисования графиков, которой я и буду пользоваться. Мой плоттер может вывести на бумагу любые чертежи формата HPGL.

Это настолько меня раздражало, что я решил собрать машину для рисования графиков, которой я и буду пользоваться. Мой плоттер может вывести на бумагу любые чертежи формата HPGL.

Ещё я нуждался в особом виде программного обеспечения. Оно должно не только управлять устройством, но и иметь возможность разработки и сохранения графиков. Вот почему я решил написать своё приложение вместо использования существующего программного обеспечения ЧПУ.

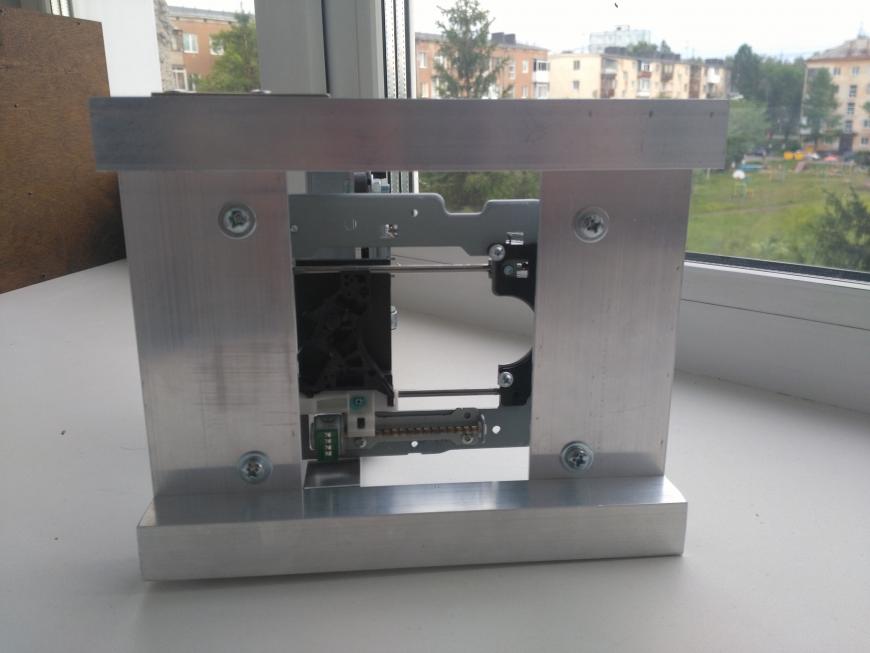

Я использовал микроконтроллер ATMEG16 для управления устройством. Он получает данные через USB-RS232 преобразователь(FT232), подключенного к USB-порту компьютера. Данные передаются потоками, используя мой собственные протокол связи, который будет рассмотрен позже. Для Xи Yоси, я нашёл два шаговых двигателя от старых сканеров. Они имеют встроенный механизм, так что крутящий момент увеличивается без усложнения управления. Z ось представляет собой простой электромагнит (из старого принтера, я полагаю). Всё это добро питается блоком питания от принтера HP.

Необходимые запчасти и инструменты.

На проект я потратил примерно 25$ (я покупал всё в Польшу, цены могут отличаться в других странах).

Вот список:

- Контроллер: 7$

- 3 ползунка для Xи Yосей: 4$

- Резка оргстекла: 6$

- Кусок доски (основа плоттера): 5$

- Магнитная плёнка: 3$

- Мелкие детали (винты, гайки и тд.): 1$

- Кроме того у меня были некоторые детали от других устройств. Вот что я нашёл у себя:

- Биполярный шаговый двигатель (M42SP-7) – от старого Plustek сканера

- Однополярный шаговый двигатель (M35SP-7Т) — от старого Plustek сканера

- Электромагнит (TDS-F06A-03) – от лазерного принтера

- Двойной блок питания +16 В / +32 В (HP 0957-2094) – от старого принтера

Ещё вам понадобится:

- Паяльник

- Ножницы

- Наждачная бумага (120-150)

- Клеевой пистолет

- Немного клея (суперклей, клей для дерева, горячий клей)

Шаг 1: Проектирование и подготовка

Проект был смоделирован в Blender’e (это программа для 3D моделирования).

Зелёная “коробка” – питание. Желтая “коробка”- контроллер. Синяя “коробка”- ЖК-дисплей.

Детали янтарного цвета были изготовлены из ламината. Голубые детали – оргстекло.

Шаговые двигатели, электромагнит – детали тёмно-серого цвета.

Шаговые двигатели, электромагнит и концевые выключатели темно-серого цвета.

В PDFфайле вы найдёте чертежи деталей из оргстекла. Резка очень дешёвая даже в Польше. Нужно заказать детали из 3мм оргстекла.

Несколько слов о ползунках Xи Yоси — это просто рельсы для мебели.

Шаг 2: Пайка

Как я уже говорил, устройство контролируется ATmega16. Он контролирует шаговые двигатели и электромагнит. Он также отправляется данные на ЖК-дисплей.

Для связи с ПК, я использовал чип FT232RL (USB-UART преобразователь). Мною был использован свой собственный протокол связи. Это два TCMT1109 оптрона, которые используются для электрической изоляции ПК от контроллера. USB-UART преобразователь должен быть перепрограммирован с помощью FTProg(XML-файл прикреплён ниже).

Ещё есть 4-переключатели на плате. Один нужен для сброса процессора (это было полезно во время тестирования), но остальные были установлены для использования в будущем. Сейчас средний переключатель («OK») используется для приема стартовый команду (я напишу об этом позже).

(#cheap-nice-and-weird-A4-graph-plotter-25-some-scra Специально для МозгоЧинов )

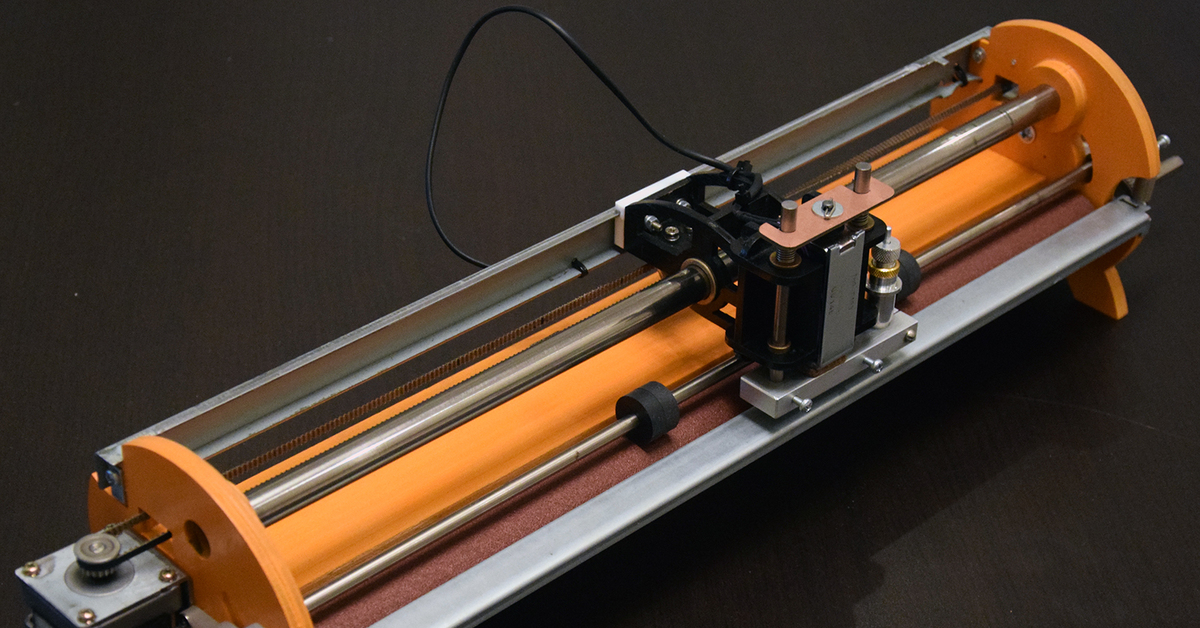

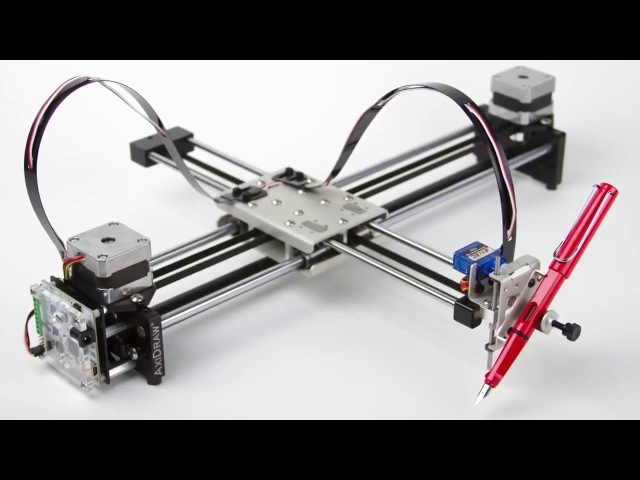

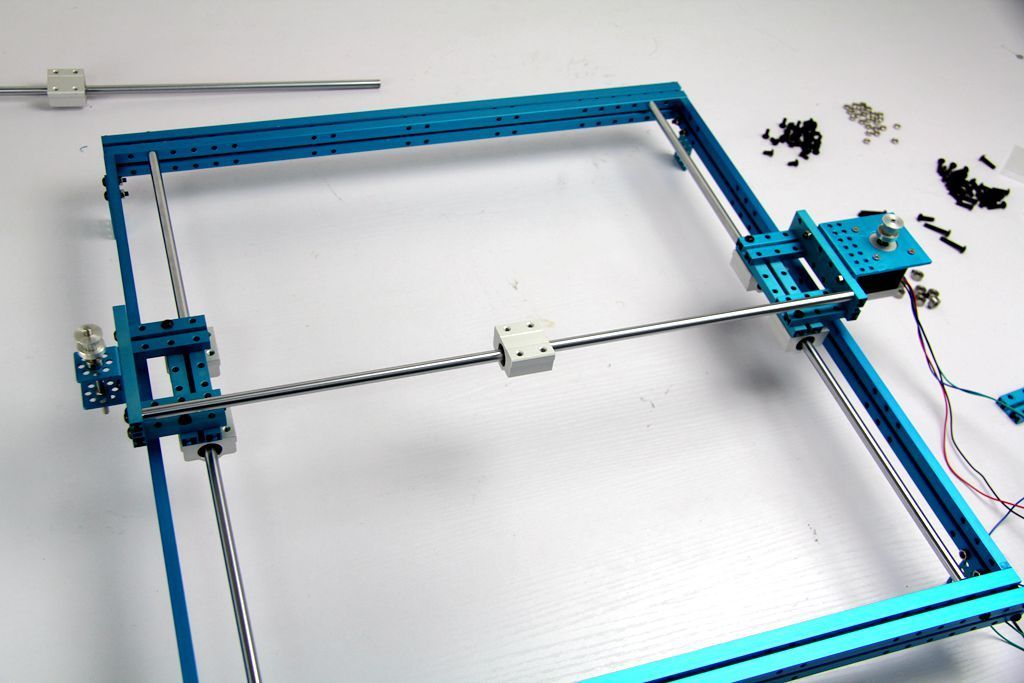

Плоттер DIY | Плоттер, который можно сделать самому

- Обновление: 2020-03-04. Сейчас я использую версию 3 дизайна — прокрутите вниз, чтобы увидеть текущий дизайн и загрузить файлы

- Обновление: 2021-07-06. Я добавил спецификацию после множества запросов!

Поддержите мою работу!

Если вам понравился этот проект или вы хотите поблагодарить, вы можете купить мои графические работы с плоттером по адресу https: // penuppendown. кв. сайт. Буду очень признателен за вашу поддержку 🙂

кв. сайт. Буду очень признателен за вашу поддержку 🙂

Фон

Мне всегда нравилась эстетика перьевых плоттеров, как в том, как они работают, так и в их производительности. И в отличие от большинства цифровых машин, которые взаимодействуют с физическим миром, они действительно становятся лучше в момент перехода. Лазерные резаки издают запах, они обжигают или оплавляют края и оставляют пропил. 3D-принтеры работают медленно и оставляют после себя линии слоев или кучи спагетти из PLA. Но у перьевых плоттеров есть восхитительное медленное, продуманное движение, которое одновременно чисто цифровое и неизбежно текстурированное.

У меня есть старый плоттер HP 7475A, но я хотел попробовать сделать свой собственный. Хотя бы потому, что я только что сделал 1-осевой станок с ЧПУ (слайдер камеры), поэтому хотел продолжить обучение, добавив еще одну ось. В частности, из предыдущего проекта я узнал, что довести машину до 90% достаточно легко. Настоящая работа заключается в последних 10%. Если я хочу создавать действительно хорошие сюжеты, мне нужно сделать действительно хороший плоттер.

Если я хочу создавать действительно хорошие сюжеты, мне нужно сделать действительно хороший плоттер.

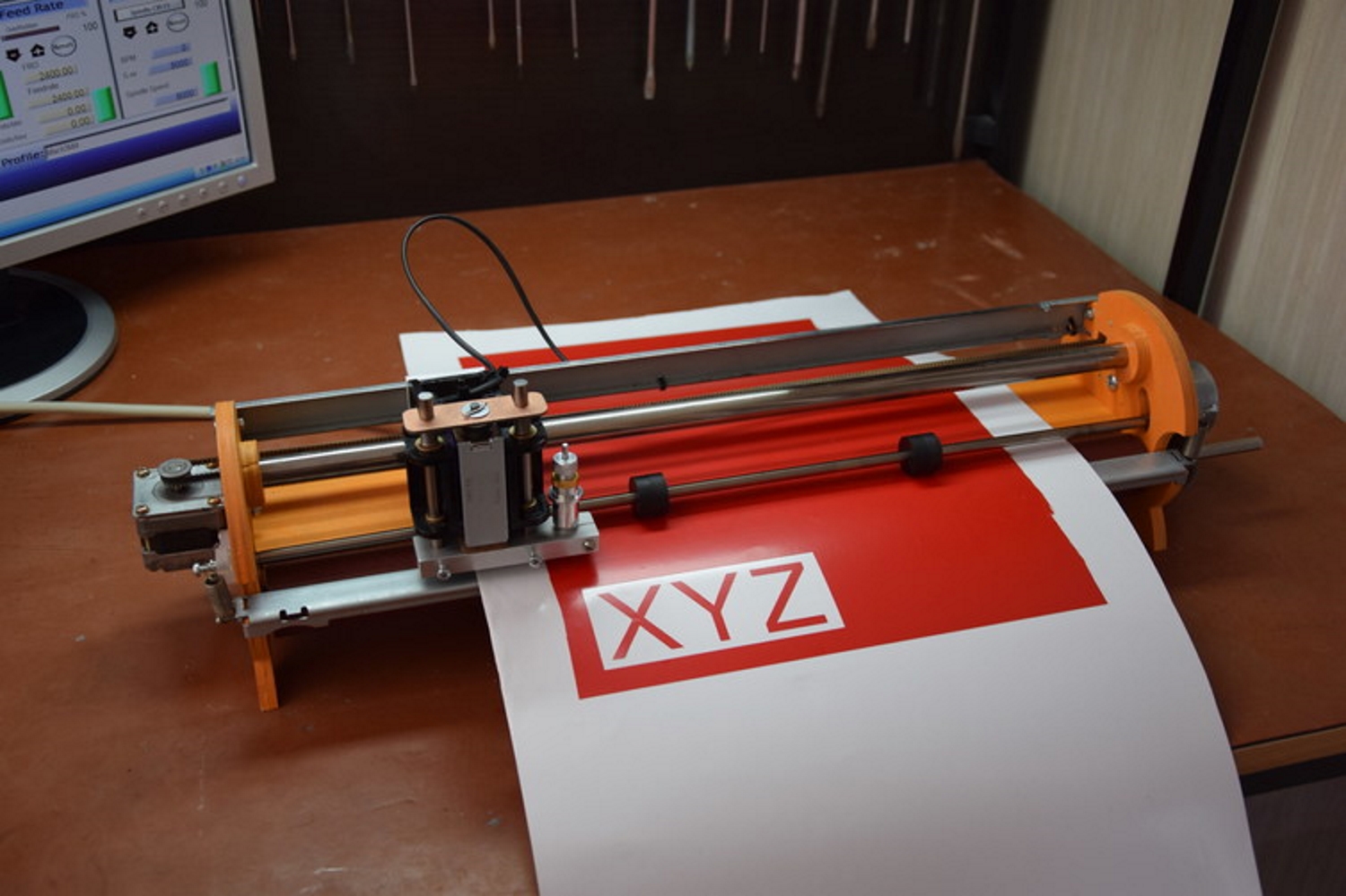

Версия 1: Бесконечный плоттер

Я был вдохновлен начать этот проект, когда увидел этот плоттер на Hackaday.Помимо красивой отделки, он имеет продуманную конструкцию, в которой перо перемещается по одной оси, а бумага — по другой, что очень похоже на коммерческий плоттер или струйный принтер.

У этого есть несколько приятных преимуществ:

- Он имеет более компактную площадь (когда не используется) — его размер равен размеру оси x.

- Теоретически он может рисовать бесконечно большое (по оси Y) произведение искусства.

Я сделал версию этого плоттера, адаптировав исходные 3D-файлы и добился некоторого успеха на практике, но в конце концов решил, что этот формат слишком скомпрометирован для меня — я не мог обеспечить надежную подачу бумаги назад и вперед.Поэтому я переключился на более традиционный «декартовский» формат для версии 2, где ось Y расположена поверх оси X, а плоттер располагается поверх бумаги.

Тем не менее, я поделился своими 3D-файлами здесь, чтобы другие могли использовать их, если они заинтересованы. Большинство деталей было переработано с нуля, за исключением каретки для ручки, которая довольно близка к оригинальному дизайну Ufficio Progetti Perduti

.Версия 2: Декартов плоттер

Эта версия основывается на том, что я узнал с версией 1.Наиболее очевидно, что он использует традиционный «декартово» дизайн, когда движение по оси Y обеспечивается моторизованным рычагом, в то время как поверхность рисования остается неподвижной. Это дает гораздо большую точность. Это также означает, что теоретически вы можете рисовать на любой плоской поверхности.

Однако недостатки таковы:

- Требуется гораздо больше места. С ходом около 50 см по каждой оси ему требуется достаточно большое пространство для хранения и 1 м x 50 см для работы.

- Длинная рука (в моем случае со стальными стержнями) тяжелая, поэтому она имеет тенденцию опускаться к концу досягаемости.

Это может вызвать проблемы с получением пера нужной высоты или давления. Чтобы облегчить это, в моем дизайне есть точки крепления на оси абсцисс. Прикручивание этой оси к куску фанеры делает раму намного жестче.

Это может вызвать проблемы с получением пера нужной высоты или давления. Чтобы облегчить это, в моем дизайне есть точки крепления на оси абсцисс. Прикручивание этой оси к куску фанеры делает раму намного жестче.

Некоторые другие особенности, заслуживающие внимания:

Я использую небольшие секции кайтов, чтобы удерживать вместе две части подъемника ручки. Я обнаружил, что 0,1 мм дополнительного зазора на одной части было достаточно, чтобы обеспечить плавный ход без раскачивания.

В идее, которую я перенял из AxiDraw Evil Mad Scientist, я использую тонкие полоски гибкого полипропиленового пластика для поддержки проводов, ведущих к сервоприводу и шаговому двигателю оси Y.

3D дизайн

Фото и видео

На YouTube есть небольшая демонстрация: https://youtu. be/Z99n9q5OYKk

be/Z99n9q5OYKk

И много фотографий на Github: https://github.com/andrewsleigh/plotter/tree/master/photos/v2

Версия 3: Декартов плоттер с осью V-образного паза

В предыдущих разработках для оси x использовались стальные стержни 10 мм. Они склонны к изгибу в сборе, а линейные подшипники также издают шум.Поэтому я хотел перейти на конструкцию, в которой использовался колесный портал, скользящий по алюминиевому профилю с v-образным пазом.

Я попробовал провести быстрый тест, взломав предыдущий проект и привязав мою существующую ось Y к уже имеющемуся слайду с одной осью. Это сработало очень хорошо и убедило меня, что стоит построить правильную ось x с v-слотом.

У меня уже было две длины v-образных пазов 2020 года из моей первой сборки, поэтому я изначально использовал их и сделал простую сборку, которая приобрела жесткость, прикрутив их к деревянной основе.

Я заказал в Китае стандартный портал с v-образным пазом, который стоил около 10–12 фунтов стерлингов, включая колеса, болты и проставки, включая эксцентриковые проставки. Это позволило мне получить очень хорошую посадку портала по оси x для плавного бесшумного движения.

Это позволило мне получить очень хорошую посадку портала по оси x для плавного бесшумного движения.

Если вы не хотите покупать алюминиевый портал, вы можете легко вырезать его на лазере (как я сделал для своего прототипа) или напечатать его на 3D-принтере по дизайну OpenBuilds.

Обратите внимание, что для прикрепления двух концевых кронштейнов вам потребуется продеть отверстия M5 на концах v-образного паза.Ножки прикручиваются снизу к V-образному пазу.

Но потом у меня появился (!) V-образный паз 2060 длиной 70 см, так что я смог сделать более длинную, даже более стабильную ось абсцисс. Мне нужно было изменить ориентацию двигателя оси x и немного приподнять ось над землей, чтобы ремень ГРМ мог проходить выше и ниже 2060. Мне также пришлось установить шкив с 30 зубьями большего размера.

Но в остальном принцип тот же, я просто немного поработал, чтобы интегрировать электронику и двигатель.

3D-дизайн

Улучшения по сравнению с более ранними версиями

- Более стабильная ось X (и, следовательно, меньшее провисание пера на самом дальнем ее удлинении по оси Y)

- Гораздо более тихое движение по оси x после замены линейных подшипников на колесном портале

- Ось X может быть привинчена к прочному основанию для большей устойчивости

- Усовершенствованные кронштейны для ремня ГРМ и линейных стержней на оси Y, что упрощает снятие или натяжение ремня

- Упрощенный и более компактный подъемник ручки

- Корпус для Arduino и щита ЧПУ можно легко снять или смоделировать (например,грамм.

для установки меньшего щита с ЧПУ на основе наночастиц)

для установки меньшего щита с ЧПУ на основе наночастиц) - База имеет фальц для коврика для резки шириной 60 см, чтобы упростить выравнивание бумаги для печати.

Ведомость материалов (BOM)

Трудно дать исчерпывающую спецификацию, потому что в дизайне очень много гибкости, и так много вариантов зависит от того, что у вас есть. Тем не менее, это попытка найти разумный исходный уровень.

Управление движением

- Arduino Uno (я бы порекомендовал подлинную Arduino, чтобы снизить риск электромагнитных помех, которые могут нанести ущерб вашему серводвигателю)

- Щит управления двигателем

- 2 x шаговых драйвера (в стиле A4988, но я бы рекомендовал драйверы Trinamic для более тихой работы)

- 2 шаговых двигателя Nema 17 («17» обозначает физический размер, вам также необходимо указать мощность.Я использовал эти 7 унций от Ooznest, они в порядке: https://ooznest.co.uk/product/nema17-stepper-motors/

В этой конфигурации щит управления двигателем установлен на Arduino, а драйверы шагового двигателя — на щитке. Вы также можете получить версии, которые устанавливают меньший Arduino Nano на экран вместе с драйверами, что делает дизайн более компактным и делает то же самое. Вам нужно будет адаптировать корпус Arduino к этой конфигурации.

Вы также можете получить версии, которые устанавливают меньший Arduino Nano на экран вместе с драйверами, что делает дизайн более компактным и делает то же самое. Вам нужно будет адаптировать корпус Arduino к этой конфигурации.

Ось X

- Длина 2060 алюминиевых профилей с V-образным пазом.

(Я использовал длину 75 см, но подойдет любая длина от 40 см. Убедитесь, что вы используете V-образный паз, а не один из других профилей экструзии. В более ранней версии использовались две длины экструзии 2020 года с зазором 20 мм в между ними. Это не имеет значения, просто используйте то, что у вас есть. Цельный кусок 2060 более жесткий, что означает меньшее провисание конца ручки и более надежную печать, но вы можете легко сделать другие конструкции более жесткими.)

Вам нужно будет нарезать отверстия M5 на концах профиля.

2GT Ремень привода ГРМ (приобретите длину, примерно в 2,5 раза превышающую длину вашего экструдера. (Например, https://ooznest.

co.uk/product/2gt-gates-open-timing-belt-per-metre/)

co.uk/product/2gt-gates-open-timing-belt-per-metre/)30-зубчатый шкив 2GT (для ремня 6 мм, внутренний диаметр 5 мм) например https://ooznest.co.uk/product/2gt-pulleys/

(Этот шкив имеет достаточно большой диаметр, чтобы перемещать ремень по обе стороны от экструзии. Если вы хотите пропустить ремень в зазоре внутри некоторого выдавливания (или вы используете конструкцию 2020), вам понадобится меньший диаметр шкива.Вы можете напечатать один.)

- Натяжной шкив (примерно того же диаметра, что и ваш главный шкив), например https://ooznest.co.uk/product/2gt-smooth-idler/. Вы также можете распечатать его.

Детали, напечатанные на 3D-принтере:

- Кронштейн натяжного ролика

- Концевой кронштейн двигателя

- Щиток двигателя (чисто косметический)

- Коробка и крышка для Arduino

- футов

Портал и ось Y

- Большой портальный комплект с v-образным пазом (я получил свой прямо из Китая, или вы можете вырезать его лазером или напечатать самостоятельно)

- 2 малых натяжных ролика для оси Y (кроме больших шкивов Openbuilds)

- Подшипники линейного перемещения 4 x 8 мм (8UU)

- Линейные стержни 2 x 8 мм

Детали, напечатанные на 3D-принтере:

Подъемник ручки

- Серводвигатель SG90 (e.

грамм. https://thepihut.com/products/towerpro-servo-motor-sg90-hv-continuous-rotation)

грамм. https://thepihut.com/products/towerpro-servo-motor-sg90-hv-continuous-rotation) - Удлинитель трехпроводной перемычки для удлинения проводов от сервопривода обратно к плате управления двигателем

- 2 гладких стержня диаметром 5 мм (я использовал стержни от старого воздушного змея. Подойдут любые гладкие стержни одинакового диаметра, но вам нужно будет адаптировать 3D-файлы к ним)

Детали, напечатанные на 3D-принтере:

- Концевой кронштейн ручки оси Y

- Кронштейн оси Y другой конец

- Подъемник ручки

- Заглушка для болта 3мм

Другое оборудование

- Низкопрофильные болты M5 для крепления кронштейнов к V-образному пазу

- Различные болты и гайки M3 (получите коробку для выбора)

- Вставные гайки-тройники для V-образного паза e.грамм. https://ooznest.co.uk/product/drop-in-tee-nuts/

- Некоторые зажимы для ремня GT2, такие как кабельные стяжки, или эти красивые съемные зажимы: http://www.

thingiverse.com/thing:2354961

thingiverse.com/thing:2354961

(В Великобритании я бы рекомендовал Ooznest для всех материалов, которые вам нужно покупать.)

Электроника

Я использую Arduino Uno с экраном ЧПУ и двумя шаговыми драйверами. Я создавал прототип со стандартными (и дешевыми) драйверами A4988, но перешел на драйверы Trinamic, которые работают более плавно, вплоть до 1/256 микрошагов, что приводит к гораздо более тихому движению.

Вы можете использовать практически любую плату драйверов Trinamic. Здесь есть хорошее сравнение: https://learn.watterott.com/silentstepstick/comparison/

Мощность

Плоттеру требуется питание 12 В, и ваше питание должно быть достаточно хорошим, чтобы обеспечить ток, необходимый для ваших шаговых двигателей. (У меня источник питания 1,5 А 12 В)

Вы можете подключить его прямо к 12-вольтовому разъему на Arduino, который подаст 5В на Arduino и 12В на щит ЧПУ.

НО ВЫ ДОЛЖНЫ СНАЧАЛА ВЗЛОМАТЬ ЩИТ ЧПУ: Вам необходимо подключить контакт VIN на экране ЧПУ к положительной клемме питания. Как это: http://3dpburner.blogspot.com/p/bluetooth-connection.html?m=1

Как это: http://3dpburner.blogspot.com/p/bluetooth-connection.html?m=1

Программное обеспечение и рабочий процесс

Плоттер ожидает команд G-кода. Обычно они используются на станках с ЧПУ, таких как фрезерные станки, 3D-принтеры и лазерные резаки. Большинство инструкций разделяются между типами машин, за исключением бизнес-класса. Плоттер ожидает, что перо будет двигаться вверх и вниз, чтобы переместить перо. (В HPGL, языке, используемом плоттерами HP, это PU и PD .) Здесь мы можем использовать команды G-кода, предназначенные для управления мощностью лазера.Таким образом, если лазерный резак может начать линию, включив лазер на определенную мощность, мы можем использовать ту же команду, но отправить ее сервоприводу, чтобы переместить дворник и уронить перо. Это то, что делает модифицированная прошивка Grbl.

Цепочка инструментов / процессов в основном:

Создание иллюстраций> экспорт в виде векторов (SVG, PDF и т. Д.)> Создание GCODE из векторного файла> Передача GCODE в Arduino> Использование прошивки Grbl на Arduino для управления двигателями

Арт

Большинство моих графиков генерируются процедурно в Processing или p5. Я пишу эскизы, оптимизированные для создания непрерывных линий и кривых: без пиксельных данных, цветов или стилей линий. Пока что я не придумал, как использовать средство 3D-рендеринга в p5 и все еще иметь возможность экспортировать иллюстрацию в формате SVG. В любом случае, я начинаю с векторной штриховой графики.

Я пишу эскизы, оптимизированные для создания непрерывных линий и кривых: без пиксельных данных, цветов или стилей линий. Пока что я не придумал, как использовать средство 3D-рендеринга в p5 и все еще иметь возможность экспортировать иллюстрацию в формате SVG. В любом случае, я начинаю с векторной штриховой графики.

Я также использую Blender, в котором есть множество опций для экспорта 2D-векторных данных из 3D-моделей.

Создать GCODE

После того, как я потратил слишком много времени на надстройки Inkscape, я переключился на Lightburn, чтобы создать GCode.Я считаю, что он хорошо работает с файлами PDF.

Stream GCODE

Доступно множество интерфейсов GRBL, и у меня всегда были хорошие результаты с CNCJS, который объединен как веб-просмотр внутри приложения Mac. Однако это может привести к перегрузке ЦП машины, а также означает, что ваш ноутбук привязан к плоттеру. Итак, теперь я запускаю CNCJS на локальном сервере Node на Raspberry Pi (модель 4, 2GBRAM), подключенном USB-кабелем к плоттеру. Он запускается автоматически, как только Pi загружается, и я могу получить к нему доступ через веб-браузер, чтобы начать работу или зарегистрироваться позже.Я всегда могу переключиться на CNCJS, работающий на ноутбуке, отключив Pi.

Он запускается автоматически, как только Pi загружается, и я могу получить к нему доступ через веб-браузер, чтобы начать работу или зарегистрироваться позже.Я всегда могу переключиться на CNCJS, работающий на ноутбуке, отключив Pi.

Плоттер ожидает поток команд GCode для управления двигателями. Есть много способов связать программное обеспечение, чтобы добраться до этого этапа. Работа в обратном направлении от плоттера:

Управление двигателем

В Arduino загружена прошивка Grbl, довольно стандартная, но я использую один из многих вариантов, который позволяет вам управлять сервоприводом для движения пера вверх и вниз.

https://github.com/robottini/grbl-servo

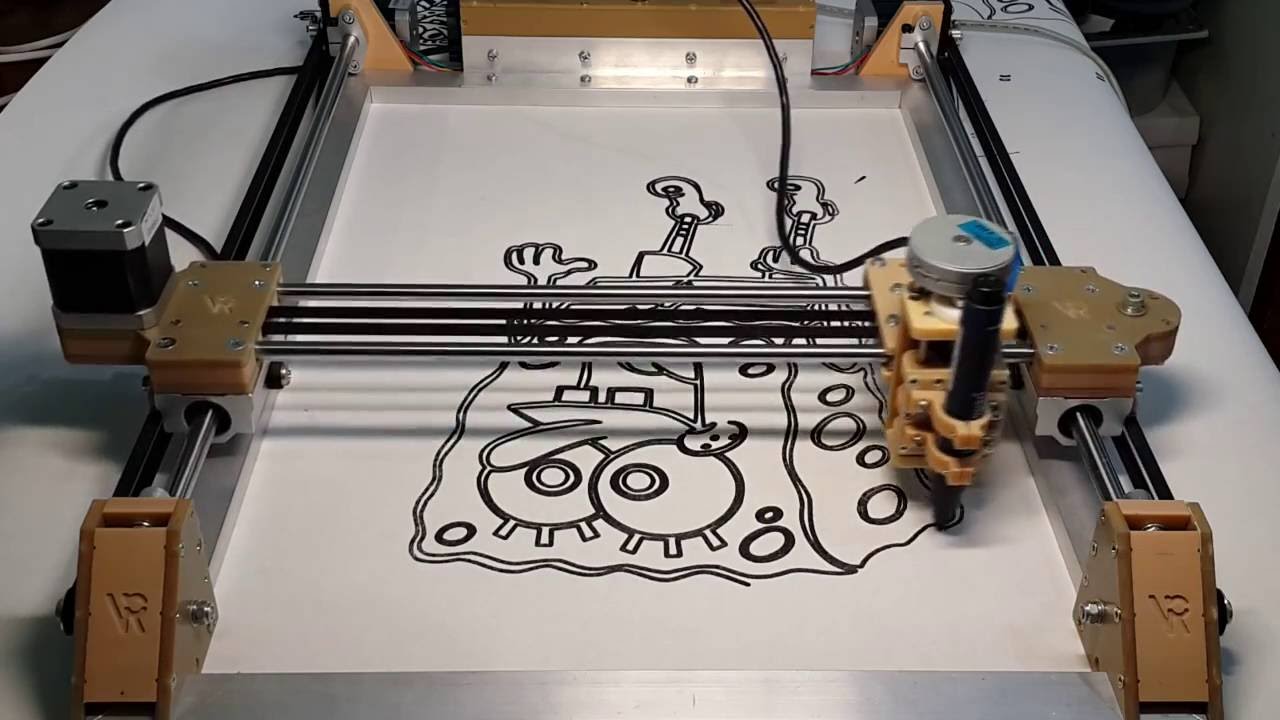

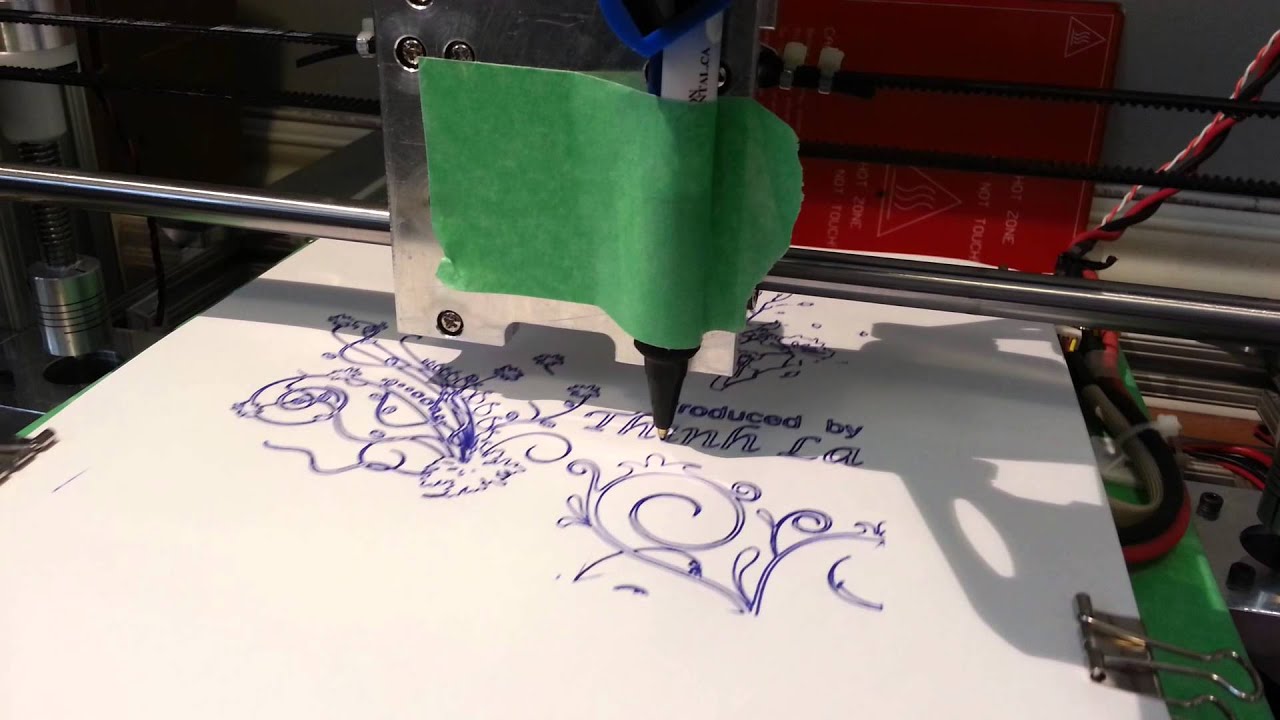

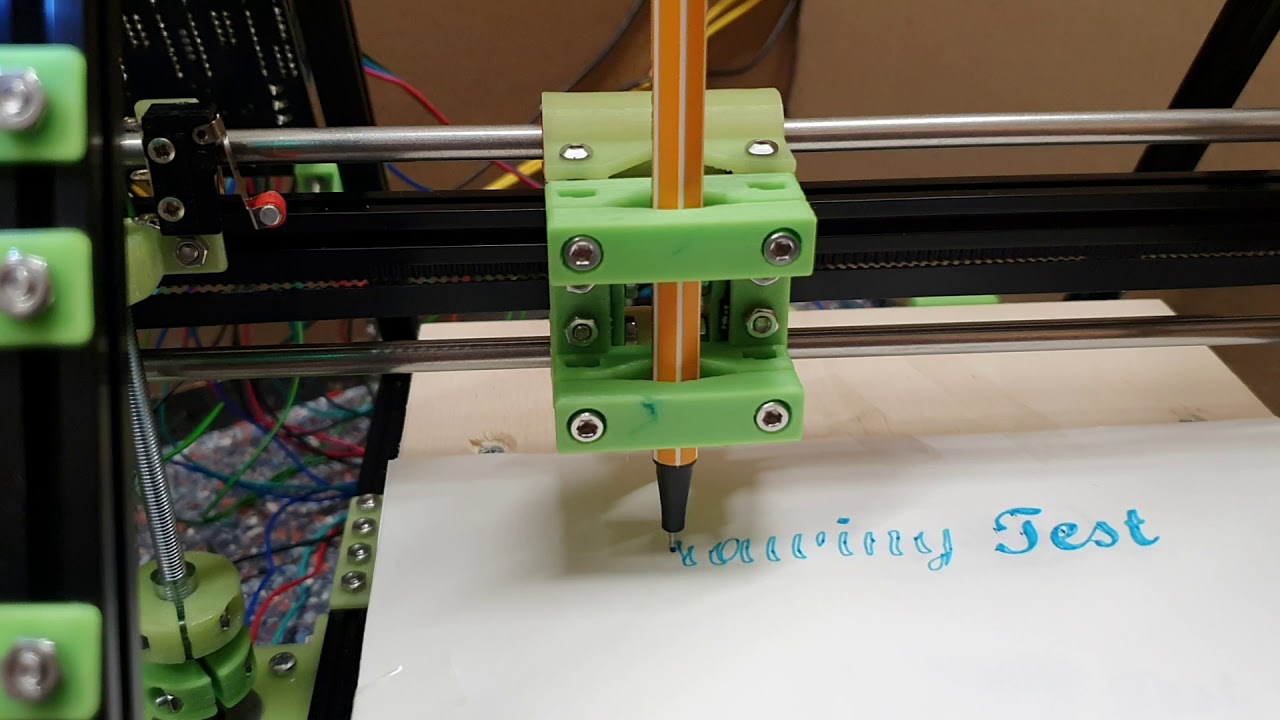

Как превратить 3D-принтер в плоттер за один час | Ури Шакед

Научите свой 3D-принтер рисовать и писать на бумаге ручками, цветными карандашами, мелками и многим другим! 🖍

Строительство плоттера было в моем списке долгое время.Плоттер — это устройство, которое может рисовать текст и изображения на бумаге с помощью пера. Несколько недель назад, после того как мои коллеги из Израиля построили небольшой плоттер из старых приводов компакт-дисков, я решил, что, наконец, пришло время построить свой собственный плоттер.

Несколько недель назад, после того как мои коллеги из Израиля построили небольшой плоттер из старых приводов компакт-дисков, я решил, что, наконец, пришло время построить свой собственный плоттер.

Я сел и начал планировать оборудование, когда внезапно понял, что может быть хороший ярлык — мой 3D-принтер уже включает в себя все необходимое оборудование и электронику, мне просто нужно выяснить, как прикрепить к нему ручку и как сказать рисовать.

Через час у меня был рабочий прототип.Это было намного проще , чем я изначально ожидал. В этом сообщении в блоге вы узнаете, как сделать рисунок на собственном принтере.

Это будет первый рисунок вашего 3d-принтера! 📝Превращение 3D-принтера в 2D-принтер 🖨

Вам может быть интересно, какая утилита превращает 3D-принтер в устройство, способное рисовать 2D-изображения на бумаге. В конце концов, обычные принтеры делают это уже несколько десятилетий, разве это не шаг назад?

Во-первых, кто сказал, что все, что я делаю, должно быть полезным?

Во-вторых, плоттер позволяет рисовать ручкой, цветными карандашами, мелками, маркерами и даже пером. В основном все, что может оставить след на листе бумаги. Вы даже рисуете на разных материалах, например на картоне или стекле. Вы также можете проявить творческий подход с помощью уникальных типов чернил, таких как золотые, серебряные или светящиеся в темноте — вы называете это сами.

В основном все, что может оставить след на листе бумаги. Вы даже рисуете на разных материалах, например на картоне или стекле. Вы также можете проявить творческий подход с помощью уникальных типов чернил, таких как золотые, серебряные или светящиеся в темноте — вы называете это сами.

Шаг 1. Присоединение пера

Вы хотите надежно закрепить перо на головке принтера и убедиться, что кончик пера немного ниже сопла. Я начал с разработки небольшой части этой цели. Он прикрепляется к головке принтера, и я использую небольшой винт M3, чтобы прикрепить к нему перо:

Вы можете получить модель здесь.Он должен соответствовать любому принтеру Creality Ender-3 или CR-20 и, возможно, другим принтерам Creality. Его также можно настроить, так что вы можете повозиться с размерами (если вы хотите установить маркер большего размера или вам нужно более плотное прилегание к принтеру).

Для других принтеров вам нужно будет разработать свой собственный монтажный механизм (когда вы это сделаете, поделитесь ссылкой в комментариях). Хотя также можно использовать винты для крепления пера, я лично предпочитаю механизм обрезки, поскольку он позволяет мне очень быстро переключаться между режимами 3D-принтера и плоттера, а также очень быстро менять ручки.

Хотя также можно использовать винты для крепления пера, я лично предпочитаю механизм обрезки, поскольку он позволяет мне очень быстро переключаться между режимами 3D-принтера и плоттера, а также очень быстро менять ручки.

Шаг 2 — Калибровка

После того, как вы успешно установили перо на принтер, пора его откалибровать. Вам нужно будет прикрепить лист бумаги к основанию вашего принтера: ручка

установлена, бумага прикреплена, готово для вашей команды!Далее вам нужно будет найти правильную высоту для печати. Я рекомендую использовать для этого Repetier Host (изначально я начал с Cura, но Repetier Host сделал все намного проще, поэтому я буду придерживаться его в этом уроке).

Перед тем как начать, убедитесь, что платформа вашего принтера выровнена, а сопло и платформа принтера остыли.