самодельный перьевой плоттер на Arduino / Habr

Перьевые и карандашно-перьевые плоттеры некогда были чрезвычайно популярными. С течением времени их производство начало сокращаться. Но использовать такие системы можно в различных сферах, включая кройку и шитье, инженерную сферу, рисование и т.п. Найти на рынке перьевой плоттер можно, но ведь интереснее сделать его самому, правда?

И пользователь по имени Мигель Санчес (Miguel Sanchez) решил сделать плоттер самостоятельно. В качестве управляющей платформы он выбрал Arduino Uno. В системе также использованы шаговые двигатели NEMA 17 и вспомогательный сервопривод для поднятия и опускания ручки.

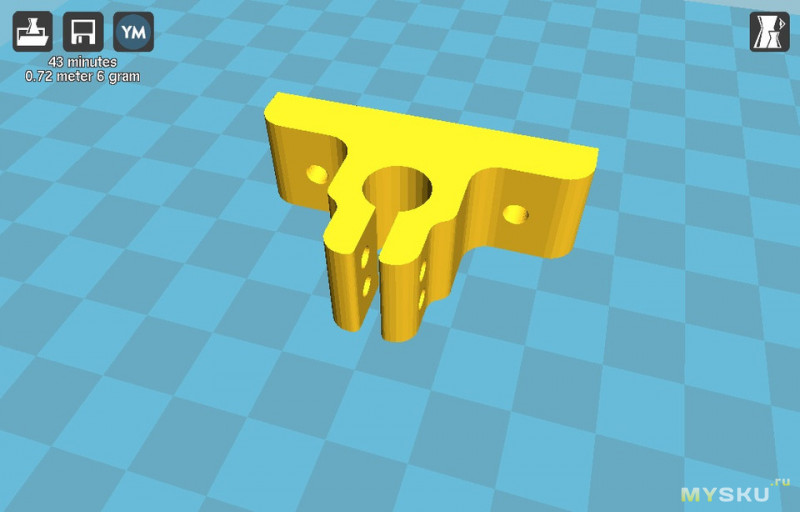

Кроме того, используются металлические трубки, ремни и несколько деталей, распечатанных на 3D принтере. Вся эта система довольно простая, и при наличии 3D принтера сделать ее не особо сложно. Интересно, что изначально Мигель решил использовать лазерную резку для создания нужных деталей, но после принял решение работать все же с 3D принтером.

Собственный плоттер Санчес решил создать, вдохновившись моделью AxiDraw, который разработан Evil Mad Scientist.

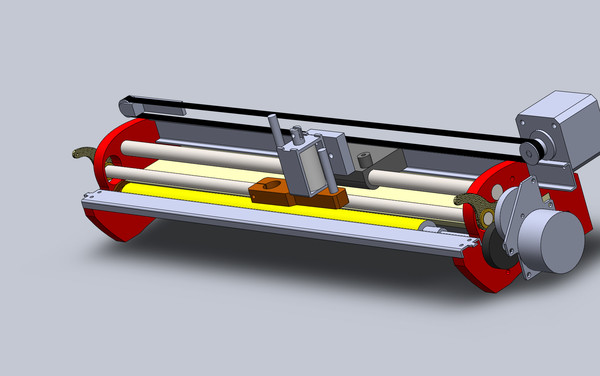

Вот первая модель основы плоттера, созданная из деталей, вырезанных лазером:

После разработчик решил доработать систему, а также использовать 3D принтер для создания деталей для своего плоттера.

Все модели нужных для распечатки деталей выложены пользователем в общий доступ.

Для того, чтобы отсылать файлы на «печать», умелец использовал программу Universal Serial Sender . Это java-программка, которая идеально справляется со своей задачей. И вот финальный результат работы:

Более подробно о проекте рассказывает сам автор на своем сайте.

Самодельный плоттер. Часть 1

Перевёл Pancho99000 специально для mozgochiny.ruВсем привет.

В начале статьи я должен предупредить, что реализация моего проекта довольно неэффективна. Например, маленькая мощность двигателей и программное обеспечение ПК – это некоторые факторы, которые понижают эффективность. Это устройство было создано для развлечения и улучшения навыков. Я думаю, что будет довольно трудно собрать нечто подобное, но я решил опубликовать статью. Мне хочется поделиться тем, что я сделал. Можете посмотреть видео, чтобы увидеть, как работает мой плоттер.

Концепция

Трудно представить, но в некоторых вузах вам всё равно придётся рисовать графики от руки (компьютер – это дело рук дьявола, конечно…). Это настолько меня раздражало, что я решил собрать машину для рисования графиков, которой я и буду пользоваться. Мой плоттер может вывести на бумагу любые чертежи формата HPGL.

Ещё я нуждался в особом виде программного обеспечения. Оно должно не только управлять устройством, но и иметь возможность разработки и сохранения графиков. Вот почему я решил написать своё приложение вместо использования существующего программного обеспечения ЧПУ.

Я использовал микроконтроллер ATMEG16 для управления устройством. Он получает данные через USB-RS232 преобразователь(FT232), подключенного к USB-порту компьютера. Данные передаются потоками, используя мой собственные протокол связи, который будет рассмотрен позже. Для Xи Yоси, я нашёл два шаговых двигателя от старых сканеров. Они имеют встроенный механизм, так что крутящий момент увеличивается без усложнения управления. Z ось представляет собой простой электромагнит (из старого принтера, я полагаю). Всё это добро питается блоком питания от принтера HP.

Необходимые запчасти и инструменты.

На проект я потратил примерно 25$ (я покупал всё в Польшу, цены могут отличаться в других странах).

Вот список:

- Контроллер: 7$

- 3 ползунка для Xи Yосей: 4$

- Резка оргстекла: 6$

- Кусок доски (основа плоттера): 5$

- Магнитная плёнка: 3$

- Мелкие детали (винты, гайки и тд.): 1$

- Кроме того у меня были некоторые детали от других устройств. Вот что я нашёл у себя:

- Биполярный шаговый двигатель (M42SP-7) – от старого Plustek сканера

- Однополярный шаговый двигатель (M35SP-7Т) — от старого Plustek сканера

- Электромагнит (TDS-F06A-03) – от лазерного принтера

- Двойной блок питания +16 В / +32 В (HP 0957-2094) – от старого принтера

Ещё вам понадобится:

- Паяльник

- Ножницы

- Наждачная бумага (120-150)

- Клеевой пистолет

- Немного клея (суперклей, клей для дерева, горячий клей)

Шаг 1: Проектирование и подготовка

Проект был смоделирован в Blender’e (это программа для 3D моделирования).

Зелёная “коробка” – питание. Желтая “коробка”- контроллер. Синяя “коробка”- ЖК-дисплей.

Детали янтарного цвета были изготовлены из ламината. Голубые детали – оргстекло.

Шаговые двигатели, электромагнит – детали тёмно-серого цвета.

Шаговые двигатели, электромагнит и концевые выключатели темно-серого цвета.

В PDFфайле вы найдёте чертежи деталей из оргстекла. Резка очень дешёвая даже в Польше. Нужно заказать детали из 3мм оргстекла.

Несколько слов о ползунках Xи Yоси — это просто рельсы для мебели.

Шаг 2: Пайка

Как я уже говорил, устройство контролируется ATmega16. Он контролирует шаговые двигатели и электромагнит. Он также отправляется данные на ЖК-дисплей.

Для связи с ПК, я использовал чип FT232RL (USB-UART преобразователь). Мною был использован свой собственный протокол связи. Это два TCMT1109 оптрона, которые используются для электрической изоляции ПК от контроллера. USB-UART преобразователь должен быть перепрограммирован с помощью FTProg(XML-файл прикреплён ниже).

Ещё есть 4-переключатели на плате. Один нужен для сброса процессора (это было полезно во время тестирования), но остальные были установлены для использования в будущем. Сейчас средний переключатель («OK») используется для приема стартовый команду (я напишу об этом позже).

(A-z Source)

ПОДЕЛИТЕСЬ С ДРУЗЬЯМИ!

About Pancho99000

Самодельный режущий плоттер для пленки

С детства меня тянуло к технике, засматривая до дыр журналы, моделист конструктор и юный техник мне всегда хотелось сделать что-то интересное и полезное, но в силу юного возраста и сложного времени в те далекие годы мне ничего не оставалось кроме как мечтать. Шли годы, мальчик вырос, а интересы остались. Не так давно занялся авиамоделизмом (нравится мне всё летающее). И поседев немного с лобзиком и ножницами я немного утомился. Поскольку я человек ленивый, решил все это автоматизировать. Не так давно был изготовлен ЧПУ фрезер, дела пошли веселее. Но нужно было двигаться дальше, модели должны были не только летать, но и красиво выглядеть. Резать цветную пленку и скотч ножницами оказалось не так просто. Можно конечно обратится в рекламную фирму, и заказать у них эту работу или купить маленький плоттер, но это весьма дорого.

Взглянув на кучу барахла в гараже и обратившись к google я вдруг подумал, а почему бы не сделать самодельный режущий плоттер, которым можно будет резать пленку и скотч быстро и качественно.

В качестве материала изготовления была выбрана 4мм. фанера, собственно только она и была в гараже, а тратить деньги на что-то другое не было никакого желания. Основным донором будущего плоттера является широкоформатный матричный принтер epson lx-1050+

С минимальными знаниями «компас» был изготовлен чертеж (с чертежами вы можете ознакомится в конце статьи). Проектировался он из такого расчета, чтобы его можно было вырезать ручным лобзиком, но я человек ленивый, поэтому я отдал эту рутинную работу бездушной машине.

Склеиваем части и получаем боковые панели будущего плоттера. Места сверления и отверстия для саморезов я проклеивал циакрином, так соединение получается надежнее.

А так выглядит каретка, которая будет перемещать соленоид и механизм опускания ножа. Я клеил ПВА и пожалел об этом, деталь сложная, пока совмещал элементы клей схватился и получился небольшой перекос, это не критично, но не приятно. Я рекомендую всё же соединить все детали вместе и проклеить «циакрином».

В процессе сборки и подгонки фанера запачкалась и потеряла внешний вид, поэтому было решено придать ему более нарядный вид и покрасить его каким-нибудь веселеньким цветом. Красил обычным баллончиком, как оказалась маляр из меня так себе, но как получилось так получилось. На фото ниже боковая стенка плоттера с установленным подшипником вала подачи пленки и каретка с установленными бронзовыми втулками. Втулки вклеивались обычным «циакрином».

Очень важным моментом для работы плоттера является вал подачи пленки и прижимные резиновые ролики. Вал подачи на промышленных плоттерах рифленый, а вал из принтера гладкий из очень твердой резины. Чтобы пленка не скользила его необходимо оклеить наждачной бумагой. Вал необходимо оклеить лентой по спирали, так удастся избежать неровностей. Этот способ я честно украл подсмотрел на просторах интернета, оказалось очень простое и надежное решение. В качестве клея можно использовать любой обувной клей который клеит резину, ткань и т.д.

Механизм опускания ножа выполнен из куска алюминия с проделанными в нем отверстиями для направляющих и отверстие для крепления держателя ножа. Для уменьшения шума при срабатывании механизма необходимо наклеить пористую резину или как в данном случае войлочную прокладку из «хозмага» Для опускания механизма был использован соленоид, который попался под руку (происхождение его я сказать не могу) Возврат механизма в исходное положение осуществляется двумя пружинами. Данное решение не очень удачное ввиду сложности его реализации (очень трудно соблюсти сооснось и избежать подклинивания механизма, к тому-же оказалось очень чувствителен к температуре)

Теперь поговорим о перемещении каретки. Тут я немного просчитался. Дело в том, что двигатель с шестерней под зубчатый ремень был взят от EPSON LX300 (там прямой привод с двигателем 1.8′ на шаг) и как позже выяснилось, ремни у них немного отличаются. В результате ремни, подходящие под шестерню оказались короткие. Переделывать мне все не хотелось по этому я просто взял два коротких ремня, разрезал их и склеил. Пробовал клеить обувным клеем для кожи, ткани, резины и прочего, но держаться оно категорически не хотело. В итоге я просто склеил его «циакрином»

Из алюминиевого уголка был изготовлен фиксатор ремня. Просверлил отверстия, нарезал резьбу и закрепил это все на каретку.

На фото выше виден белый прямоугольник, это опора предотвращающая каретку от проворачивания. Эта деталь изготовлена из фторопласта 5мм. толщиной. Двигается она вдоль П-образного металлического профиля.

Теперь, после того как мы ознакомились с основными моментами, можем приступать к окончательной сборке. Установим двигатель и соберем редуктор.

Редуктор собран в таком же виде, какой он был в принтере. Двигатель 7.5′ это очень большой шаг и при использовании прямого привода не позволит добиться необходимой точности. Чертеж рассчитывался точно, поэтому шестерни не люфтят.

Первоначально ремень натягивался пружиной, но на определенных режимах было видно, что ремень растягивается, поэтому пружину я удалил и укоротил ремень так, чтобы он устанавливался с необходимым натяжением. Это конечно не лучший вариант, поэтому лучше предусмотреть какой-нибудь механизм натяжения.

Теперь поговорим о прижимных роликах, На промышленных плоттерах установлены независимые ролики с независимой подвеской, их можно регулировать индивидуально. Данное конструкторское решение весьма сложное для домашнего изготовления. По этому, из недр принтера был выдран стальной стержень диаметром 6мм. и на него насажены 2 резиновых ролика. Именно 2, больше нет смысла использовать, так-так направляющий стержень прижимается по краям кабанчиками с пружинным механизмом. В результате вал выгибается, и прижим становится не равномерным. Основное усилие приходится на крайние точки и ролики в середине становятся практически бесполезны. Решить эту задачу можно применением более толстой направляющей или независимыми роликами с индивидуальной регулировкой прижима. Но как показали испытания, при данной рабочей ширине двух роликов вполне достаточно.

С механикой мы разобрались, теперь можем перейти к электрической части. Чтобы не тратить деньги я использовал блок управления от своего ЧПУ станка. Для тех, кто будет собирать плоттер, всю электронику можно разместить на нижней части плоттера, места там хватает.

Управление двигателями по XY осталось тем же, только изменены настройки моторов, установлен делитель 1:16 ускорение выставил на минимум, скорость выставил экспериментальным путем, а число шагов на мм. Честно пытался посчитать, но цифры у меня не сходились, подобрал все опытным путем. Данные ременного привода и редуктора я предоставлю также, как получившиеся значения, я надеюсь, кто-нибудь прокомментирует мне этот момент и поможет в нем разобраться.

Редуктор:

Шестерня двигателя — 14 чубов

Шестерня вала подачи — 68 чубов

Промежуточная шестерня — 63 х 17

Ременной привод:

Шестерня — 20 зубов.

Ремень — 2мм зуб.

Что касается управления механизма опускания ножа, то он приводится в движение транзисторным ключом, управляющий сигнал я снимаю с незадействованного драйвера оси «Z». Сигнал снимается с канала DIR после опторазвязки.

Транзистор IRF540 внутри уже установлен защитный диод. Все это помещаем в термоусадку и прячем в корпусе. Блок управления при этом не теряет своей функциональности и его по прежнему можно использовать на ЧПУ.

С механикой, и электрической частью мы ознакомились, теперь можем приступить к подготовке программы.

Важным элементом качественной резки флюгерным ножом является компенсация офсета ножа, добрые люди уже позаботились об этом и на просторах интернета была найдена маленькая утилита, работающая в среде питон, которые адаптирует программу для работы на плоттере (все необходимые программы вы найдете в конце статьи). Работает программа просто, в корне диска создаем папку с простым названием латинскими буквами, закидываем в нее нашу утилитку и файл который нам необходимо преобразовать. Далее мы просто перетаскиваем мышкой наш файл на эту утилиту и через мгновение мы получаем адаптированный файл для нашего плоттера. Дальше все как обычно, запускаем программу мач3 и открываем наш файл, задаем нулевые координаты и запускаем процесс.

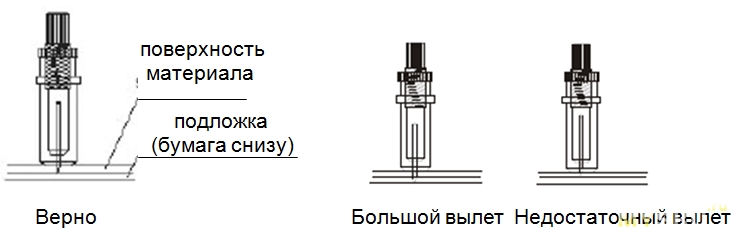

Ещё хотел бы остановится на регулировке вылета ножа (чем меньше нож выступает из держателя тем дольше он прослужит). Нож должен выступать так, чтобы он прорезал пленку и слегка захватывал подложку. Обычно устанавливается экспериментальным путем. Еще один важный момент, который не реализован в этой конструкции — это регулировка усилия прижима ножа. Я хотел реализовать это при помощи регулятора тока, но для упрощении конструкции отказался от этой идеи. Плоттер запитан от лабораторного блока питания и способен работать в широком диапазоне напряжений. В результате в процессе резки я могу слегка изменять напряжение, что сказывается на давлении ножа. Если нож будет прижиматься слишком сильно, то пленка будет клинить под ножом и качественно порезать ничего не получится.

Видео по сборке плоттера:

Тестовые испытания, резка различного рода пленки:

На этом все друзья, пишите комментарии, делитесь своими мыслями. Если проект окажется интересным, то будем развивать его дальше из качественных комплектующих. Для тех, кто заинтересовался ссылки на комплектующие вы можете найти в описании к видео на моем канале, всем спасибо, удачи, до новых встреч!

(Программы для плоттера.rar)

(Чертежиплоттер.7z)

ПОДЕЛИТЕСЬ С ДРУЗЬЯМИ!

Вертикальный плоттер своими руками за 15 долларов.

Мы раскажем Вам как в домашних условия создать робота на Arduino который используя шаговые двигатели сможет создавать различные рисунки на стенах.

Высокоточная настенная печать с минимальными затратами, украсьте все стены вокруг вас удивительными произведениями искусства!

Что мы использовали:

Детали

Софт

Ручные инструменты и машины для изготовления

- 3D Принтер

- Паяльник

Введение

Фон

Я не помню, когда это началось, но я думаю примерно в 1999 году. Я и друг, во всю занимавшиеся робототехникой и электроникой, обсуждали строительство робота для рисования на досках. Конечно, у нас никогда не было времени на то, чтобы сделать что-то серьезное, экосистема для микроконтроллеров-любителей была еще не так сильно развита, какой она есть сегодня.

В 2002 году мой друг показал мне потрясающую работу Юрга Лехни и Ули Франке – робота Гектора. Мне было очень приятно видеть что-то похожее на то, что мы мечтали построить.

Некоторое время спустя я помню, как показывал сайт проекта «Гектор» кому-то, представляющему, насколько это фантастически. На этот раз, я начал больше смотреть на детали, понимая, что ему не хватает одной характеристики, я изначально предполагал, что это будет настенный плоттер. Я хотел, чтобы это было самодостаточным, все в одном устройстве с простыми проводами, соединяющими его со стенкой.

Прошло время, и в сфере робототехники произошли большие изменения. Это был 2014 год, и я использовал Arduinos и RC-сервоприводы для различных проектов управления камерой, у меня был доступ к 3D-печати и некоторое свободное время (!?!). После работы с дешевым шаговым двигателем 28BYJ-48 я точно знал, что собираюсь строить:

Самый дешевый минималистский настенный плоттер.

Первая попытка

После долгого ожидания запчастей заказанных из Китая, пять недель или около того, я начал строить плоттер. Я старался сделать как можно более компактный каркас, чтобы он соответствовал Arduino Uno, степперам, сервомеханизму и батарее. Я не могу вспомнить, сколько глупостей (менее умные, варианты проекта) которые я сделал в OpenSCAD, прежде чем до меня дошло. Струны должны пересекаться!

Первый вариант плоттера.

Первое устройство плоттера на картинке ниже. В поисках самых дешевых деталей я решил использовать швейную нить для навигации и преодолении гравитации. Нити пересекаются в верхней части 3D-печатного шасси через небольшие напечатанное отверстие. Как можно видеть (почти). Это оказалось сложной конструкцией, чтобы правильно смонтировать проводку кабели от Arduino до правого шагового драйвера отсутствуют на снимке, поэтому он выглядит хуже, чем был). Ручка отрывается от поверхности рисунка с помощью RC-сервопривода, отталкивающего весь плоттер.

Первый вариант плоттера имел “жесткий” код, написанный в своей программе на Arduino. Настройка плоттера была выполнена с помощью одного метра нитки, развернутой с каждой стороны и закрепленные на расстоянии одного метра. На этих настройках плоттер знал систему координат при включении питания и мог начать рисовать пути прохождения из своей памяти. Это вариант работал, но был очень сырой в использовании. Были проблемы при повторном включении Arduino или при смене дизайна рисунка. Кроме того, ограничение по расстоянию в один метр — разочаровывало.

Это была хорошая платформа для лучшего понимания проблемных мест. Несколько быстрых выводов:

- Шаговые двигатели не так мощные — катушки были слишком большими.

- Наконечник пера смещен от пересечения струн – Большой Люфт

Хорошая сторона этих проблем заключалась в том, что они заставили меня приложить усилия для осуществления разумного ускорения и торможения …

Второй вариант плоттера.

Плоттер номер два (белый в обложке) получил несколько улучшений:

- Меньшие катушки.

- Катушки перемещались над ручкой для лучшей маршрутизации нити и менее маятникового движения.

- Электроника более доступна.

- SD-карта для хранения информации о том, что делать.

- Новый процесс настройки, позволяющий изменять расстояние между опорными точками.

- ИК-приемник для возможности управлять всем этим с пульта.

Добавление SD-кард-ридера и ИК-приемника было намного проще, чем я предполагал. Это был один из таких моментов — «почему я не сделал это с самого начала. Новый процесс настройки работал довольно хорошо и давал намного большую гибкость для рисования больших и малых. Самый большой зазор был около 2,5 метров в ширину.

Настройка осуществляется путем навигации плоттера с помощью пульта дистанционного управления. Сначала измерте положение A, затем перейдите в положение B и отметьте его. Я поставил маркеры 20 см на левую и правую швейную нить, чтобы избежать необходимости ручного измерения. Расстояние m задается как раз подсчет шагов на левом шагере при переходе от A к B. После того, как плоттер знает d и что его текущее местоположение находится в B, вы можете перемещаться и рисовать где угодно, в пространстве между и ниже якоря точки.

Третий вариант плоттера.

Плоттер номер три (оранжевый в видео ниже) очень похож на своего предшественника, у него всего несколько изменений:

- Вся электроника построена как щит для Arduino.

- Котроллер заряда батареи, который позволял поставить на паузу – сменить батарею – возобновить работу.

Это все были благие намерения, но. Помещение драйвера шагового драйвера IC:s непосредственно на щит, пропуская драйверы, поставляемые с шаговыми двигателями, означало отсутствие мигающих светодиодов. Грустно смотреть. Супер скучно. Кроме того, встроенный светодиод Arduino скрыт за экраном, теперь не видно вспышки диода от сигнала, которые происходит, когда приемник IR-приемника получает информацию, поэтому вы не знаете, нажата ли эта кнопка калибровки или нет. Измерение уровня заряда батареи показалось хорошей идеей, но на самом деле я всегда использовал кабеля для питания устройств.

Четвертый вариант плоттера.

Плоттер номер четыре (сказочный!) Был построен как подарок на день рождения моему брату. Это, безусловно, самый красивый дизайн, созданный с использованием электроники с щитом Arduino, но оставляющий мигающие диоды видимыми во всей красе. Обратите внимание, что кабели остаются излишне длинными только для внешнего вида!

Пятый вариант плоттера.

Плоттер номер пять (версия MacGyver) был фактически построен как доказательство концепции для описания этого проекта. Я хотел показать, что вы можете построить такой плоттер без каких-либо причудливых инструментов. Я сел в своем гараже и огляделся вокруг в поисках, из чего я могу построить робота. Мой первый очевидный выбор — проволока (мягкая металлическая проволока, используемая для соединения арматуры). Когда я его искал, я обнаружил рулон канатного ремня и подумал, что это спасет меня и даст большую стабильность. В моем списке были Пластиковые хомуты, и изолента, но они не понадобились. Единственное, что я не мог понять, это то, как сделать несколько хороших катушек не трача на это уйму вермени. Я вернулся в дом за кофем, и вот он, колпачок для контейнера для молока! Честно потребовалось меньше времени на создание рамки для плоттера №5, чем время, затрачиваемое на 3D-печать оригинального дизайна. И он работает так же хорошо (почти как минимум), как и другие, которые я построил.

Шестой вариант плоттера.

Стойте, что? Мне удалось построить еще один. Это не лучший вариант. Несколько вещей, которые беспокоили меня, нужно было решить. Также улучшений благодаря некоторым комментариям здесь.

- Размер напечатанного корпуса плоттера был слишком большим и медленным.

- Перемещение пера, а не весь плоттер, казалось, по крайней мере стоило попробовать.

- Переделка сервопривода и ИК-приемника на «аналоговые» контакты позволит выполнять последовательную отладку! (Спасибо jrcTexas за указание)

Итак, вот результат:

Итак, насколько хорошо эта новая модель работает? Хорошо и плохо. Изменения показали себя хорошо, но есть одна проблема. Так как перо не прикреплено к раме, оно немного шевелятся при контакте. Это делает точность хуже, чем для предыдущего поколения. Огромным преимуществом является очистка цифровых выводов IO 0-1, поэтому их можно использовать для отладки. Это делает жизнь намного проще!

Я также начал делать стресс-тестирование на шаговых двигателях, чтобы выяснить, как не пропустить шаги:

Результат выясненный при стресс-тестировании, состояло в том, что мне нужно немного замедлиться, чтобы иметь достаточный крутящий момент. Я также вычислил фактическое натяжение струн в зависимости от того, где плоттер находится на стене:

Я мог бы следить за стресс-тестированием, чтобы выяснить, как играют различные последовательности шагов и напряжения. Когда-нибудь.

Использование плоттера.

Я сделал видео, показывающее, как установка и построение графика работают в реальности и в реальном времени.

Как видно из видео, настройка довольно проста и занимает мало времени. Типичная постановка задачи — найти хорошие опорные точки. Для досок я в основном использовал маленькие присоски, к которым я приклеил петлю швейной нити или аналогичную, а затем повесить плоттер с помощью скрепки. Одним из важных аспектов узловой точки, чтобы получить нить как можно ближе к стене, как это возможно, чтобы получить лучшее давление пера на стену.

Еще одно предостережение заключается в том, что он высоко расположен на широких участках. Когда требуется слишком большой крутящий момент, чтобы вытащить нить, степперы начнут пропускать шаги, тем самым плоттер перестанет определять свое точное местоположение, так как нет никаких кодеров, которые могли бы помочь. Итак, общий совет: вешайте высоко, печатайте низко.

Материалы плоттера.

Построение плоттера довольно прямолинейно и очень похоже на большинство других проектов Arduino. У вас есть Arduino Uno, некоторые компоненты, которые вы хотите использовать, и кучу кабелей для подключения всего этого.

Как видно из схемы, вы будете использовать почти все цифровые контакты, а затем, возможно, некоторые аналоговые, если вы, например, хотите контролировать уровень заряда батареи. Одно из предостережений заключается в том, что вы будете использовать pin 0-1, который удваивается как TX / RX. Чтобы избежать перегрева, вам нужно будет отключить все, что вы там подключили, когда будете программировать Arduino! Именно по этой причине я построил свои последние плоттеры со всей электроникой на щите, который я мог просто отсоединить при программировании.

Шаговые двигатели и драйверы могут быть абсолютно другие, но небольшие 28BYJ-48 являются очень удобными. Они не настолько мощные, хотя мне хотелось бы построить плоттер, который будет намного быстрее когда-нибудь. Двигатели рассчитаны на 5 В, но я с радостью проигнорировал это и предоставил им без проблем ток, между 5-9 В. Они очень грелись, но я еще не сжег электронику.

Модуль micro-sd-card напрямую подключается к Arduino, либо через штырьки SPI-интерфейса, либо цифровые контакты 10-13.

ИК-приемник TSOP 4838 также прекрасно подключается напрямую к Arduino.

У моего третьего и четвертого плоттера был контрольный сигнал уровня заряда батареи с помощью делителя напряжения резистора, добавленного к аналоговому входу. Я также думал, что у меня будет температурный мониторинг шаговых двигателей, добавленных аналогичным образом. Мой совет, просто пропустите эту опцию.

Я бы очень рекомендовал, чтобы вы строили и тестировали одну вещь за раз. Не собирайте все, и не надейтесь сразу запустить плоттер. Я бы рекомендовал сделать следующее:

- Начните с тестирования ИК-приемника. Используйте пример IRRecvDump, который поставляется с библиотекой IRRemote. Вам в любом случае понадобиться это для записи ваших кодов с пульта.

- Проверьте свой серво. Например, используйте пример Sweep из библиотеки Servo.

- Проверьте свою SD-карту. Играйте с примерами для библиотеки SD.

- Испытание, контролирующее шаговые двигатели. Играйте с образцами для библиотеки Stepper.

- Когда вы почтуствуете себя комфортно с вышеуказанными частями, запустите программу плоттера на Arduino, а затем соедините все компоненты. (не собирайте и ничего не делайте)

- Включите Arduino и посмотрите, что произойдет. Если все работает, сервопривод должен немного прокрутиться сразу после включения питания.

- Попробуйте управлять серводвигателями с пульта, убедитесь, что вы выяснили, какой шагомер оставлен и что правильно. Убедитесь, что вы подключили их так, чтобы кнопка «REEL_IN» на самом деле тянула нить на себя, а не наоборот. Я даю вам 50% шанс, что вам нужно будет перевернуть положение контактов в программном или аппаратном обеспечении. (не стоит беспокоиться, вам просто нужно переставить коннекторы.

- Когда вы поймете, что все вышеперечисленное работает правильно вы готовы собрать все конструкцию в форму и попробовать, ее работу у стены!

Я не дам никаких подробных инструкций по сборке деталей. Лучше, чтобы вы сами исследовали свое оборудование и находили решения, которые работают на вас. Будьте вдохновлены плоттером «MacGyver» выше, чтобы сделать его простым. Ниже приводится очень несовместимое видео о том, как я говорю о некоторых вещах. Вам также необходимо ознакомиться с программным обеспечением и сделать файл для печати.

Программное обеспечение плоттера.

Все программное обеспечение доступно здесь, в GitHub или (Зеркало). Я прошу прощения за состояние кода. Возможно, я потрачу свое время что бы очистить его, но скорее всего, вы увидите код, прежде чем это произойдет. Мои извинения.

Программное обеспечение на плоттере делает две вещи:

- Позволяет производить навигацию и настройку с пульта

- Рисует содержимое файла a.svg, хранящегося на SD-карте.

Поскольку программная память на Arduino Uno довольно ограничена, было много уродливых быстрых решений, которые использовались для ввода кода в память. Это был особенно хороший вариант для первого плоттера, которому не хватало SD-карты, и графику также необходимо было загружать непосредственно в Arduino. Анализ s.svg чрезвычайно ограничен и может обрабатывать только пути с линиями (без кривых) и требует, чтобы он был конкретным диалектом. svg, который я использовал для вывода (INKSCAPE).

Файлы .svg хранятся в папке верхнего уровня SD-карты как 1.svg, 2.svg и т. Д. Выбранный файл выбирается нажатием соответствующей кнопки на пульте дистанционного управления. Это позволяет мне подготовить плоттер с несколькими картинками, которые я могу быстро нарисовать на доске.

IDE Arduino используется для построения и программирования контроллера. Единственной дополнительной библиотекой является IRRemote (by shirriff).

Создание файла с плагином.

Существует, вероятно, сотни способов создания файла a.svg, который будет отображаться, но я опишу один здесь:

- Использовать INKSCAPE

- Нарисуйте все, что хотите, и преобразуйте его в пути «Path->Object to path»

- Выберите «Edit paths by nodes (F2)»

- Выберите все отдельные пути и узлы. Ctrl-A два раза

- Преобразовать в строки с помощью «Extensions->Modify Path->Flatten Beziers»

- Сохранить как «Inkscape SVG»

- Запуск в симуляторе, см. Ниже

Симулятор.

Еще кое-что! Существует симулятор. Более или менее обязательный для проверки работы проекта, который вы хотите сделать, прежде чем попытаетесь его распечатать. В основном это необходимо, так как ssg-parsing настолько плох, что шансы высоки, что-то не будет правильно интерпретировано в плоттер.

Симулятор работает, компилируя код плоттера для osx или linux и заменяя вызовы «digitalWrite» печатью на stdout (timestamp, pin, state), которая затем передается в интерфейс визуализации.

Симулятор был написан после того, как у меня была ошибка, из-за которой 2-часовой проект слетел кого было готово уже 95% или около того. Я был расстроен из-за того, что произошло, и понял, что мне нужен способ отладки. Проблема оказалась в ошибке разбора поплавка, вызванной одним номером в .svg, имеющим смешные количества десятичных знаков. (Я сделал свой собственный синтаксический анализ, поскольку библиотечные функции не поместились в памяти). Это была большая ошибка, и это заставило меня сделать симулятор.

Использование симулятора при разработке может во многом помочь. Его можно запустить гораздо быстрее, чем в реальном времени, что очень удобно. Также он выводит, как долго проект будет выполняться при запуске в реальном времени. Рядом с кодом симулятора есть readme о том, как его использовать.

Будущие улучшения.

Вот список того, что я хотел бы улучшить:

- Остановка parsing.svg на плоттере, получение хорошего парсера на компьютере и вместо этого создание хорошего формат для плоттера.

- Стабильная работа, текущее программное обеспечение только читает один сегмент вперед, который иногда слишком мал, если небольшой поворот превращается в резкий.

- Модуль или какой-либо тип обратной связи, чтобы избежать потери при пропущенных шагах.

- Написание чистого кода.

- Использование WiFi-контроллера для использования со смартфоном.

Итог.

Как вы, наверное, уже поняли, я потратил довольно много времени с этим проектом, в основном, это было давным-давно. Я по-прежнему считаю, что это весело, и у меня много идей о том, что нужно улучшить, новые вариации и новые стены для украшения. Однако у меня просто нет времени, есть так много других проектов и вещей, таких как семья и работа.

Мне бы очень понравилось, если многие из вас, пользователей в Интернете, получат знания, прочитав это и это перерастет во вдохновение для ваших собственных проектов. Я также был бы рад, если бы кто-нибудь из вас построили ваши собственные плоттеры и заставили их работать!

Хотя я думаю, что мне удалось создать минималистский плоттер, мне не удалось получить стоимость менее 10 долларов США, которую я поставил перед собой цель. Но поскольку части продолжают дешевле, возможно, через год или около того …

О, еще одна вещь. Пожалуйста, не ругайте меня за ужасный код. Он никогда не был написан для совместного использования, я был занят рисованием на стене в то время и не мог заботиться о коде. Я решил поделиться им в любом случае, поэтому будьте рады этому.

Самодельный режущий плоттер для пленки — Паркфлаер

Украшение моделей делает их более яркими и привлекательными, именно по этому моделисты прибегают к окраске, или оклейке моделей цветными пленками. Также модели украшают декалями и наносят на них разнообразные надписи. Перед многими стает вопрос, как резать пленку или изготавливать трафареты для окраски, ведь этот процесс весьма трудоемкий, требует аккуратности и много времени. Можно конечно обратится в рекламную фирму, и заказать у них эту работу или купить маленький плоттер, но это весьма дорого.

Взглянув на кучу барахла в гараже и обратившись к google я вдруг подумал, а почему бы не сделать самодельный режущий плоттер которым можно будет резать пленку и скотч быстро и качественно. В качестве материала изготовления была выбрана 4мм. фанера, собственно только она и была в гараже, а тратить деньги на что-то другое небыло никакого желания. Основным донором будущего плоттера является широкоформатный матричный принтер epson lx-1050+

С минимальными знаниями «компас» был изготовлен чертеж (с чертежами вы можете ознакомится в конце статьи). Проектировался он из такого расчета, чтобы его можно было вырезать ручным лобзиком, но я человек ленивый, поэтому я отдал эту рутинную работу бездушной машине.

После того как она закончила я получил следующий набор деталей:

Склеиваем части и получаем боковые панели будущего плоттера. Места сверления и отверстия для саморезов я проклеивал циакрином, так соединение получается надежнее.

А так выглядит каретка, которая будет перемещать соленоид и механизм опускания ножа. Я клеил ПВА и пожалел об этом, деталь сложная, пока совмещал элементы клей схватился и получился небольшой перекос, это не критично, но не приятно. Я рекомендую всеже соединить все детали вместе и проклеить «циакрином».

В процессе сборки и подгонки фанера запачкалась и потеряла внешний вид, поэтому было решено придать ему более нарядный вид и покрасить его каким-нибудь веселеньким цветом. Красил обычным баллончиком, как оказалась маляр из меня таксебе, но как получилось так получилось. На фото ниже боковая стенка плоттера с установленным подшипником вала подачи пленки и каретка с установленными бронзовыми втулками. Втулки вклеивались обычным «циакрином».

Так выглядит весь набор деталей необходимых для сборки плоттера, за исключением болтиков и шестеренок.

Очень важным моментом для работы плоттера является вал подачи пленки и прижимные резиновые ролики. Вал подачи на промышленных плоттерах рифленый, а вал из принтера гладкий из очень твердой резины. Чтобы пленка не скользила его необходимо оклеить наждачной бумагой. Вал необходимо оклеить лентой по спирали, так удастся избежать неровностей. Этот способ я честно украл подсмотрел на просторах интернета, оказалось очень простое и надежное решение. В качестве клея можно использовать любой обувной клей который клеит резину, ткань и т.д.

Механизм опускания ножа выполнен из куска алюминия с проделанными в нем отверстиями для направляющих и отверстие для крепления держателя ножа. Для уменьшения шума при срабатывании механизма необходимо наклеить пористую резину или как в данном случае войлочную прокладку из «хозмага» Для опускания механизма был использован соленоид, который попался под руку (происхождение его я сказать не могу) Возврат механизма в исходное положение осуществляется двумя пружинами. Данное решение не очень удачное ввиду сложности его реализации (очень трудно соблюсти сооснось и избежать подклинивания механизма, к тому-же оказалось очень чувствителен к температуре)

Теперь поговорим о перемещении каретки. Тут я немного просчитался. Дело в том, что двигатель с шестерней под зубчатый ремень была взята от EPSON LX300 (там прямой привод с двигателем 1.8′ на шаг) и как позже выяснилось, ремни у них немного отличаются. В результате ремни, подходящие под шестерню оказались короткие. Переделывать мне все не хотелось по этому я просто взял два коротких ремня, разрезал их и склеил. Пробовал клеить обувным клеем для кожи, ткани, резины и прочего, но держаться оно категорически не хотело. В итоге я просто склеил его «циакрином»

Из алюминиевого уголка был изготовлен фиксатор ремня. Просверлил отверстия, нарезал резьбу и закрепил это все на каретку.

На фото выше виден белый прямоугольник, это опора предотвращающая каретку от проворачивания. Эта деталь изготовлена из фторопласта 5мм. толщиной. Двигается она вдоль П-образного металлического профиля.

Теперь, после того как мы ознакомились с основными моментами, можем приступать к окончательной сборке. Установим двигатель и соберем редуктор.

Редуктор собран в таком же виде, какой он был в принтере. Двигатель 7.5′ это очень большой шаг и при использовании прямого привода не позволит добиться необходимой точности. Чертеж рассчитывался точно, поэтому шестерни не люфтят.

Первоначально ремень натягивался пружиной, но на определенных режимах было видно, что ремень растягивается, поэтому пружину я удалил и укоротил ремень так, чтобы он устанавливался с необходимым натяжением. Это конечно не лучший вариант, поэтому лучше предусмотреть какой-нибудь механизм натяжения.

Теперь поговорим о прижимных роликах, На промышленных плоттерах установлены независимые ролики с независимой подвеской, их можно регулировать индивидуально. Данное конструкторское решение весьма сложное для домашнего изготовления. По этому, из недр принтера был выдран стальной стержень диаметром 6мм. и на него насажены 2 резиновых ролика. Именно 2, больше нет смысла использовать, так-так направляющий стержень прижимается по краям кабанчиками с пружинным механизмом. В результате вал выгибается, и прижим становится не равномерным. Основное усилие приходится на крайние точки и ролики в середине становятся практически бесполезны. Решить эту задачу можно применением более толстой направляющей или независимыми роликами с индивидуальной регулировкой прижима. Но как показали испытания, при данной рабочей ширине двух роликов вполне достаточно.

С механикой мы разобрались, теперь можем перейти к электрической части. Чтобы не тратить деньги я использовал блок управления от своего ЧПУ станка.

(для тех кто забыл или не знал вот статья там же вы найдете инструкцию по настройке Mach4)

Бюджетный ЧПУ фрезерно-гравировальный станок для моделиста +309

3 сент. 2016 г., 15:12:15 | Сергей Короткевич Могилев

Статья http://www.parkflyer.ru/blogs/view_entry/14237/

Но для тех, кто будет собирать плоттер, всю электронику можно разместить на нижней части плоттера, места там хватает.

Управление двигателями по XY осталось тем же, только изменены настройки моторов, установлен делитель 1:16 ускорение выставил на минимум, скорость выставил экспериментальным путем а число шагов на мм. Честно пытался посчитать, но цифры у меня не сходились, подобрал все опытным путем. Данные ременного привода и редуктора я предоставлю также как получившиеся значения, я надеюсь, кто-нибудь прокомментирует мне этот момент и поможет в нем разобраться.

Редуктор:

Шестерня двигателя — 14 чубов

Шестерня вала подачи — 68 чубов

Промежуточная шестерня — 63 х 17

Ременной привод:

Шестерня — 20 зубов.

Ремень — 2мм зуб.

Что касается управления механизма опускания ножа, то он приводится в движение транзисторным ключом, управляющий сигнал я снимаю с незадействованного драйвера оси «Z». Сигнал снимается с канала DIR после опторазвязки.

Транзистор IRF540 внутри уже установлен защитный диод. Все это помещаем в термоусадку и прячем в корпусе. Блок управления при этом не теряет своей функциональности и его по прежнему можно использовать на ЧПУ.

С механикой, и электрической частью мы ознакомились, теперь можем приступить к подготовке программы.

Важным элементом качественной резки флюгерным ножом является компенсация офсета ножа, добрые люди уже позаботились об этом и на просторах интернета была найдена маленькая утилита, работающая в среде питон, которые адаптирует программу для работы на плоттере (все необходимые программы вы найдете в конце статьи). Работает программа просто, в корне диска создаем папку с простым названием латинскими буквами, закидываем в нее нашу уттилитку и файл который нам необходимо преобразовать. Далее мы просто перетаскиваем мышкой наш файл на эту утилиту и через мгновение мы получаем адаптированный файл для нашего плоттера. Дальше все как обычно, запускаем программу мач3 и открываем наш файл, задаем нулевые координаты и запускаем процесс.

Еще хотел бы остановится на регулировке вылета ножа (чем меньше нож выступает из держателя тем дольше он прослужит). Нож должен выступать так, чтобы он прорезал пленку и слегка захватывал подложку. Обычно устанавливается экспериментальным путем. Еще один важный момент, который не реализован в этой конструкции это регулировка усилия прижима ножа. Я хотел реализовать это при помощи регулятора тока, но для упрощении конструкции отказался от этой идеи. Плоттер запитан от лабораторного блока питания и способен работать в широком диапазоне напряжений. В результате в процессе резки я могу слегка изменять напряжение что сказывается на давлении ножа. Если нож будет прижиматься слишком сильно, то пленка будет клинить под ножом и качественно порезать ничего не получится.

Видео по сборке плоттера:

Тестовые испытания, резка различного рода пленки:

На этом все друзья, пишите комментарии, делитесь своими мыслями. Если проект окажется интересным, то будем развивать его дальше из качественных комплектующих. Для тех, кто заинтересовался ссылки на комплектующие вы можете найти в описании к видео на моем канале, всем спасибо, удачи, до новых встреч!

(Чертежиплоттер.7z)

(Программы для плоттера.rar)

Режущий принтер своими руками — Морской флот

Тема раздела Общие вопросы в категории Станки ЧПУ, Hobby CNC, инструмент; Добрго дня, коллеги! Так открытая мною тема уже закрыта за давностью лет, поэтому начну заново. Может идеи кому-то пригодятся. И .

Опции темы

Самодельный режущий плоттер

Добрго дня, коллеги!

Так открытая мною тема уже закрыта за давностью лет, поэтому начну заново.

Может идеи кому-то пригодятся.

И так. Идея резать пленку для декалей или трафаретов мучила меня всегда. И особенно сильнее мучили цены на готовые девайсы для резки пленки. Хотя в городе у нас есть контора, где можно порезать пленку, но хозяин конторы очень не конкретный и тяжелый в общении человек, что итди туда нет никакого желания. Мысли о постройке блуждают в голове с 2006 года. Тупиком в идее построить плоттер был собственно флюгерный нож. На тот момент ножи и держатели стоили под 100 евро, что не бюджетно. Но охота пуще неволи, решил строить, а как сделать нож — придумаю попозже. Так и вышло, пока, гуляя по китайским инет-шопам, не увидел держатель ножа с тремя ножами в комплекте за 15 баксов! Вторым тупиков в конструкции плоттера явился вал подачи пленки. В промышленных плоттерах он рифленый, для предотвращения проскальзывания пленки. Сделать такой без станков не возможно. Выход был найден случайно, когда шкрурил какую-то детальку круглой трубкой, обернутой наждачкой. А почему бы не оклеить подающий резиновый вал крупной наждачной бумагой и получить такой-же как заводской шероховатый подающий вал? Так и сделал. Чтобы не было ступеньки на стыке наждачки вал был оклеен узкой лентой наждачки по спирали, т.о. стык торцев наждачной бумаги тоже расположился по спирали вокруг вала. Эта идея — основа этого плоттера. Остальные запчасти для сборки — годами накапливаемые втулки, валы, шестеренки и шаговые движки от принтеров.

Вот так был прикинута компноновка с SW:

Затем из фанеры 10мм были вырезаны боковины и площадка-перемычка:

Вал до оклейки наждачкой. Для прижима пленки имеется еще один вал, который держится на качалках из карбона 3мм (просто попался под руку). На фото в этих качалках вклеены втулки, которые в последствии были заменены подшипниками качения, а то с втулками подача бумаги и пленки была не качественной.

Горизонтальная ось — П-образный профиль оборудован подпружиненным механизмом натяжения ремня, а также служит для второй направляющей для каретки головки и также на ней закреплен ШД.

Контроллер — 3 канальный, для возможности сделать тангенциальный привод ножа, но сейчас с флюгерным ножом один канал не используется. Схема — своя, за основу взят в инете контроллер на PIC12C509. Три канала — три PICа, три силовых ключевых выходных каскадов для ШД и один силовой каскад для соленоида режущей головки.

О головке. Основа — плитка из дюраля 8 мм, к который прикручен соленоид от какого-то кассового аппарата (там он орудовал ножом отрезки чековой ленты), и две направляющие: основная, перемещается во втулках; вторая — для предотвращения проворачивания вокруг первой направляющей, зажата между двумя подшипниками, один из которых неподвижный, второй на качалке, позволяющей регулировать поджим.

Для поворота вала подачи пленки используется двухступенчатый редуктор. Причина — шаговый мотор имеет угол поворота 7,5 градусов, что очень много. Пришлось поделить угол редуктором. Для исключения мертвого хода редуктора использована двойная подпружиненная шестеренка (от какого-то принтера). Благодаря ей не происходит накопление погрешности перемещения пленки.

Для управления всей этой конструкцией используется Mach4. Для управления подъемом и опусканием ножа используется сигнал DIR одного из каналов, выведенный на силовой ключ в схеме контроллера.

Скажу сразу, что полной схемы нет, плата делалась по соображением, из головы

Важным моментом качественной резки является использование компенсации оффсета ножа. Если кто не знает, то нож — это флюгер, режущая часть ножа не совпадает с осью его вращения, сдвинут в сторону. Типа как ножка у тележки в супермаркете. Куда едет головка, туда и поворачивается нож.

Но все это хорошо и понятно для криволинейных резов, а что делать с углами, особенно острыми? Для это в спец. софте промышленных плоттеров управляющая станком программа делает дополнительные движения на углах, заставляя поворачиваться нож строго по траектории. И тут возникает проблема, как самодельной конструкции и с использованием обычных CAM-программ сделать такую-же компенсацию оффсета ножа? Выход был найден на просторах инета. Один умелец написал небольшую утилитку, работает в среде Python-2.7 и умеет задавать компенсацию оффсета на углах у ЛЮБОЙ ГОТОВОЙ УП Арткама!

Все эти составляющие и послужили успеху создание домашней резалки. Сегодня опробовал на резке декалек для WindN. Оракал режет изумительно, как промышненный резак. Всякие самоклейки из хозтоваров качественно порезать не удалось, сам пленка «резиновая», нож вязнет и не режет как нужно. Скотч, наклеенный на подложку из оракала режет хорошо, только часто на острых углах скотч имеет задиры.

Тут пару видео как режет и как отделяется от основы пленка:

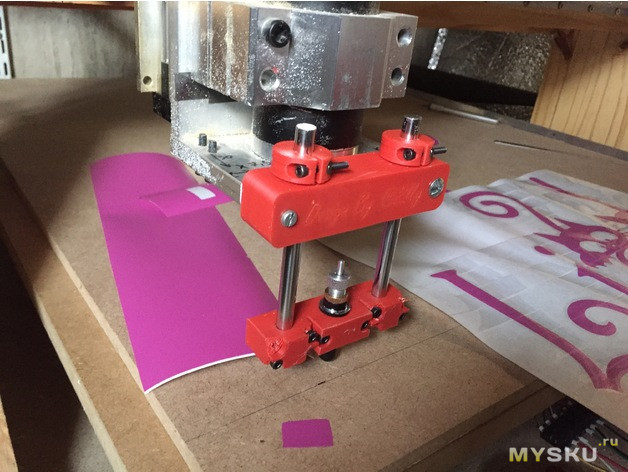

Если заменить нож на шариковую ручку (ее нужно доработать — стержень должен быть подпружинен для постоянного хорошо прижима к поверхности, а то будет плохо рисовать), можно наносить рисунки на фанеру (есть на фото выше в тексте) или любой листовой материал.

Вот как-то так

- Перейти в магазин

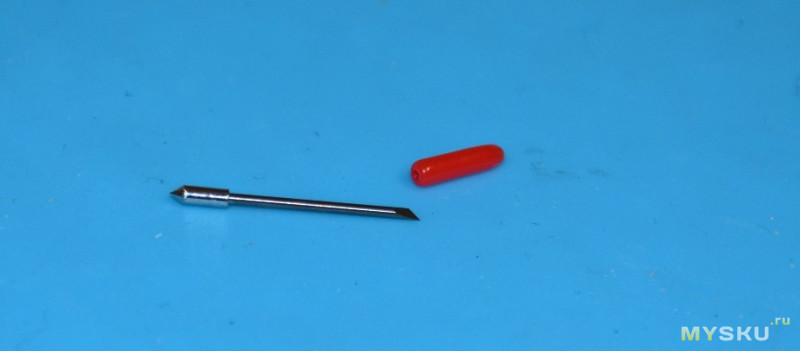

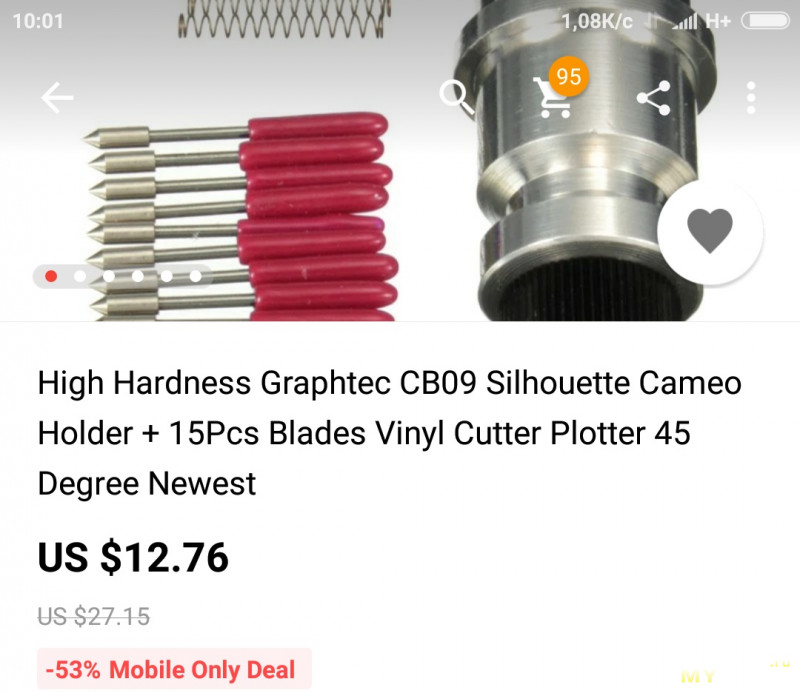

Держатель для плоттера-резака и ножи в комплекте (15 шт)

Подойдет либо для замены/ремонта существующего плоттера либо для того, чтобы установить на ваш 3Д принтер или ЧПУ станок в качестве дополнительного инструмента

Подобные резаки используются в плоттерах для раскраивания виниловой пленки. Также подходят для гравировки и нанесения рисунков на подобных поверхностях — двухцветном пластике, МДФ, дереве и т.п. Принцип работы как и у всех подобных устройств — пишется управляющая программа с перемещениями рабочего тела (как и для лазера), где в нужном месте идет опускание-поднятие инструмента на небольшую высоту. Высота зависит от необходимого погружения ножа в материал, то есть это доли мм. В случае с виниловой пленкой — нам нужно просто подрезать пленку, без подложки.

Ссылка на комплект

Характеристики:

Материал: Алюминиевый сплав

Длина ножа: 19 мм

Угол лезвия: 45°

В комплекте:

Ножи для плоттера: 15 шт

Пружины для ножей: 15 шт

Держатель ножей: 1 шт

Пришло все быстро (

2 недели, быстро прошло таможню) в простом пакете

Масса посылки совсем небольшая

70г

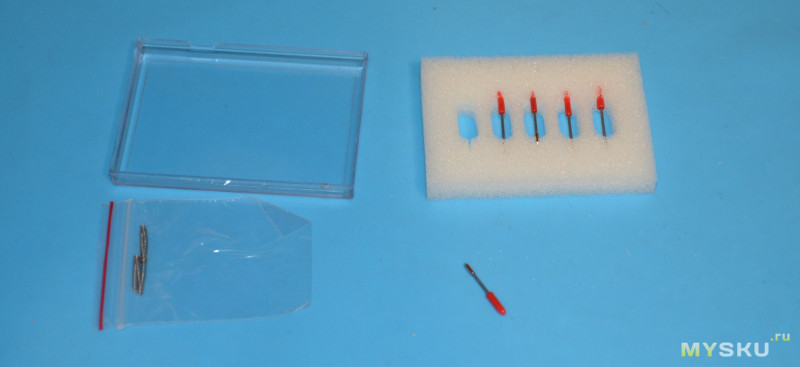

Внутри в пакетике комплект с ножами и держателем

Все 15 лезвий находятся в коробочках по 5 шт, плюс держатель отдельно

Держатель в отдельной упаковке

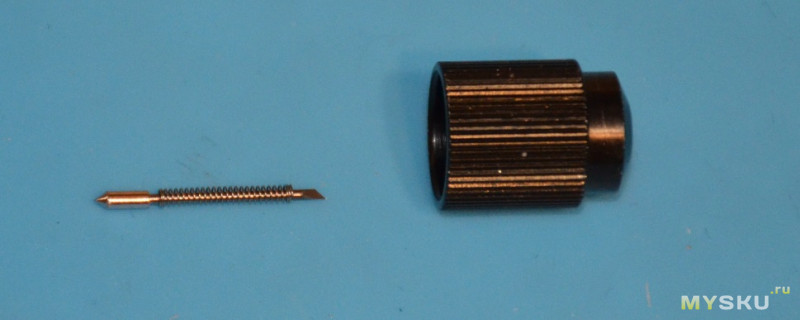

Держатель состоит из гильзы-корпуса и подпружиенного патрона. Поджимается нож — гайкой

Внутри магнитный держатель ножей

Все ножи — одинаковые, выглядят как иголка с чуть более толстым цилиндром держателем и заостренным концом

Угол заточки 45° градусов, плюс для установки для каждого ножа есть пружинка

Устанавливается нож достаточно просто: сначала устанавливаем в гайку, затем в держатель и закручиваем

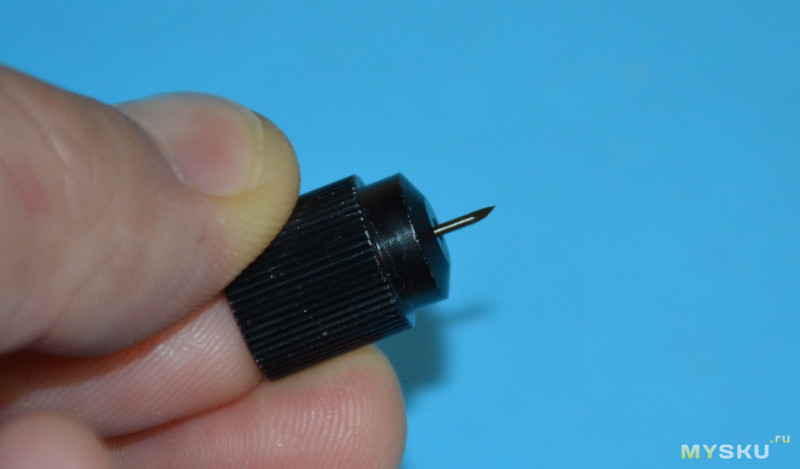

В боевом положении

Вот инструкция по сборке (отсюда)

Вот так должен подмагничивать держатель

В сборе вся конструкция

Для справок привожу размеры держателя

И размеры ножа

Держатель можно установить как на 3д принтер, так и на станок типа CNC2418

Перед работой необходимо провести настройку вылета ножа

Для 3д принтера рекомендую на стекло наклеить пару слоев малярного скотча, ибо жалко поверхность в случае чего

Модели для держателя на thingiverse

Теперь можно заказывать на Али пленку и украшать авто по индивидуальному дизайну

И не только для авто

Пока все.

Потестирую полностью — дополню обзор.

Сейчас стоимость комплекта $12.76

Товар предоставлен для написания обзора магазином. Обзор опубликован в соответствии с п.18 Правил сайта.

МИНИ РЕЖУЩИЙ ПЛОТТЕР СВОИМИ РУКАМИ

В данной статье расскажем как сделать плоттер своими руками. В результате Вы получите толковый и недорогой мини чпу плоттер на arduino, сделанный своими руками с пишущим рычагом. БОльшая часть запчастей распечатана на 3D принтере, но даже если вы им не располагаете, вы все равно можете сделать плоттер своими руками — достаточно только найти подходящие детали. В качестве двигателя можно использовать двигатели Nema или рабочие шаговые двигатели от принтеров.

Главным преимуществом представленного плоттера является его рама, придающая очень компактный вид. Электроника незамысловата: управление данным плоттером осуществляется за счет микроконтроллера Arduino Nano. Также понадобится IC-драйвер (обычно используются в конструкции LED-ламп ).

Подобный плоттер, разумеется, не заменит оригинальное устройство по качеству обработки, но режущий плоттер, сделанный своими руками, вполне подойдет для выполнения некоторых задач в домашней мастерской.

Также вы можете экспериментировать с различными типами машин для рисования, включая барабанный плоттер, плоттер для V-образной резки и роликовый робот для рисования. Правильнее будет сказать рисования, ведь вместо фрезы в данном плоттере используется обыкновенный карандаш. С помощью подобного устройства можно рисовать открытки, плакаты, чертежи, схемы и т.д.

CNC ПЛОТТЕР СВОИМИ РУКАМИ

Помните, что ЧПУ плоттер, сделанный своими руками, не сможет заменить оригинальное устройство. С помощью данного устройства можно рисовать простые изображения, поэтому сборку подобного плоттера стоит воспринимать как эксперимент. Видео с пошаговым созданием arduino плоттера своими руками:

Режущий плоттер из принтера

sim31

Загрузка

03.11.2017

2557

печатает на Anet A6 Вопросы и ответы Наткнулся на Алиэкспрессе на резак для плоттера https://ru.aliexpress.com/item/5-pcs-Graphtec-Craft-Robo-Blade-60deg-High-Quality-US-Fast-Shipping-tools-from-factory-Free/32612343275.html?spm=a2g0v.10010108.1000013.4.4c4690f5qt4fWx&traffic_analysisId=recommend_2088_2_90158_iswistore&scm=1007.13339.90158.0&pvid=b48452d2-8add-4230-b714-181f1be46921&tpp=1

https://ru.aliexpress.com/item/5-pcs-Graphtec-Craft-Robo-Blade-60deg-High-Quality-US-Fast-Shipping-tools-from-factory-Free/32612343275.html?spm=a2g0v.10010108.1000013.4.4c4690f5qt4fWx&traffic_analysisId=recommend_2088_2_90158_iswistore&scm=1007.13339.90158.0&pvid=b48452d2-8add-4230-b714-181f1be46921&tpp=1Вроде можно прикрепить вместо экструдера и нарезать из бумаги или винила что-нибудь. Скоро новый год, актуально снежинки резать 🙂

Лазер цепляли, я видел статьи. А про резак нет, занимался кто-то таким вопросом, какие могут быть подводные камни?

Ответы на вопросыПопулярные вопросы

Burlakovich

Загрузка

08.01.2020

845

Здравствуйте,интересует такой момент,какой минимальный размер модели может быть напечатан на 3D FDM ? Понятно что для этих целей придумали фотополимер…

Читать дальше xshura

Загрузка

21.12.2019

665

Дамы и господа, здравствуйте.Собственно вопрос озвучил в заголовке.

Поясню.У меня будет шестигранный корпус (по сут…

Читать дальше cinema4d

Загрузка

20.02.2019

4110

Всем добрый вечер!, купил датчик авто уровня , и теперь есть пару вопросов у тех кто таким пользовал, скажите его на горячую не льзя использовать я та…

Читать дальше