Как паять SMD элементы вручную

С каждым днем все чаще радиолюбители используют в своем творчестве СМД детали и компоненты. Не смотря на размеры, работать с ними проще: не нужно сверить отверстия в плате, откусывать длинные вывода и тп. Осваивать пайку СМД деталей нужно обязательно, так как она точно пригодится.

Данный мастер-класс рассчитан не на новичков в пайке, а скорее на любителей, которые хорошо паяют но испытывают небольшие затруднения с пайкой многоногих микросхем или конроллеров.

Понадобится

Это минимальный набор, без дорогих паяльных станций, фенов и оловоотсосов.

Паяем СМД детали своими руками

Итак, начнем с самого сложного — пайка контроллера в корпусе QFP100. С чип резисторами и конденсаторами, думаю, и так все понятно. Главное правило тут: много флюса не бывает или флюсом пайку не испортишь. Избыточное нанесение флюса не дает олову обильно растекаться по контактом и замыкать их. Ещё есть второе второстепенное правило: даже мало припоя бывает много. В общем, дозировать и наносить его на жало нужно очень осторожно, чтобы не переборщить, иначе зальет все сразу.

Лужение площадки

Опытные электроники не всегда выполняют подобный шаг, но на первых парах я рекомендую его сделать.

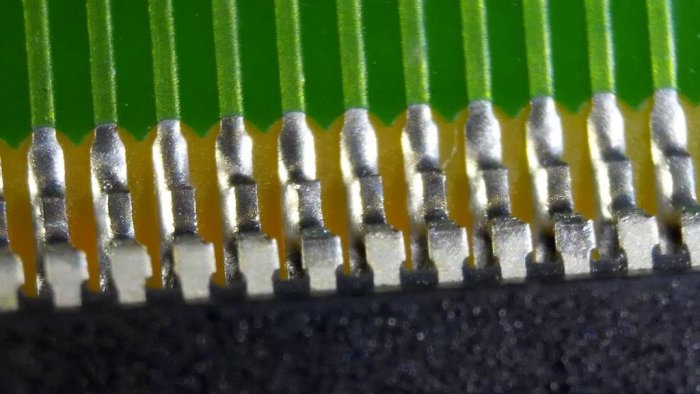

Нужно залудить плату, а именно место куда будет припаян контроллер. Конечно, площадка скорей всего залужена, особенно если плата сделана на производстве. Но со временем на контактах появляется оксидная пленка, которая может вам помешать.

Нагреваем паяльник до рабочей температуры. Площадку обильно смазываем флюсом. На жало наносим немного припоя и лудим дорожки.

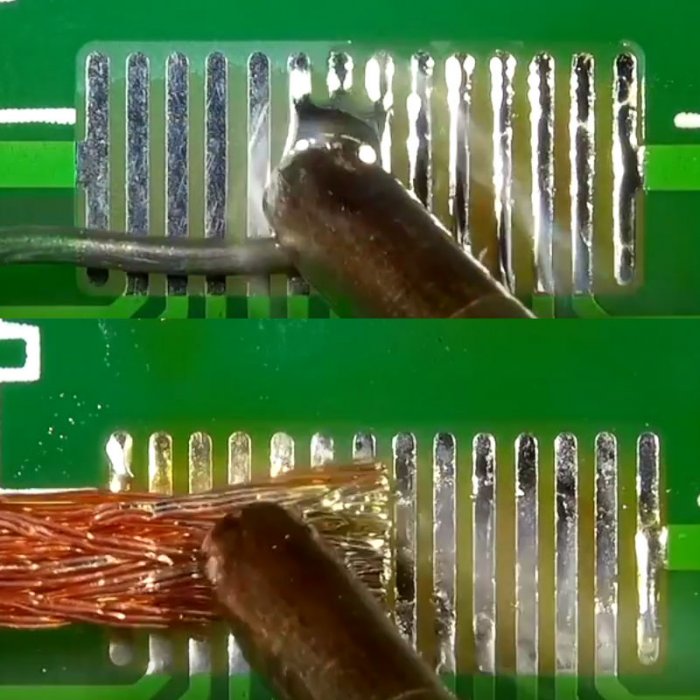

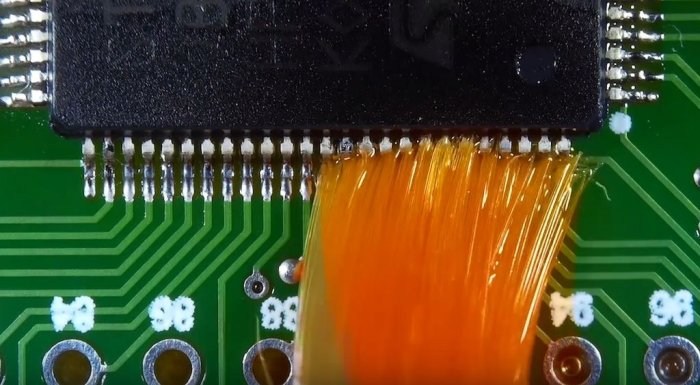

Лишний припой удаляем с помощью ПЩ провода. Он отлично впитывает припой благодаря эффекту капиллярности.

Устанавливаем и выравниваем контроллер

Когда площадка подготовлена, пришло время установить контроллер. Тут есть хитрость, большинство паяльщиков устанавливают микросхему и пинцетом выравнивают ее контакты по дорожкам. Но делать это очень сложно, так как даже небольшое подергивание рукой откидывает контроллер на значительное расстояние.

Делать это будет гораздо проще, если смазать по диагонали уголки флюсом-пастой.

Теперь устанавливаем контроллер и корректируем пинцетом.

Как только микросхема встала — припаиваем контакты по диагонали.

Проверяем, все ли контакты попали на свои места.

Пайка контактов микросхемы

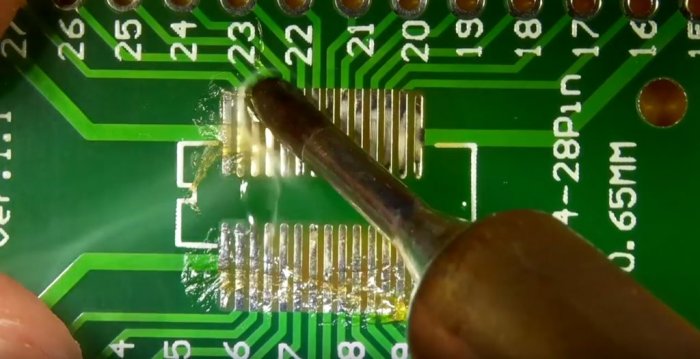

Тут уже можно использовать как жидкий, так и тягучий флюс. Очень обильно наносим его на контакты.

Смачиваем каплей припоя жало. Лишнее очищаем губкой.

И, аккуратно проводим по смазанным контактам.

Торопиться не нужно.

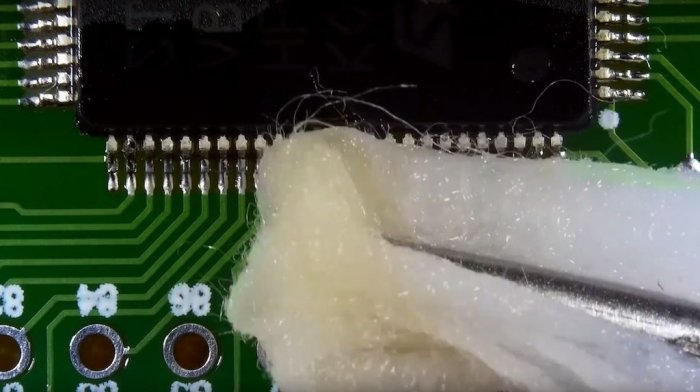

Удаление лишнего флюса и припоя

Посте пропайки всех контактов, пришло время удалять лишний припой. Наверняка несколько контактов, да слиплись.

Очень обильно смачиваем контакты жидким флюсом. Жало паяльника полностью очищаем губкой от припоя и проходимся по слипшимся контактам. Лишний припой должен втянуться на жало.

Чтобы удалить лишний флюс используйте СБС — спирто-бензиновую смесь, смешанную 1:1.

Обильно мочим.

И протираем.

Смотрите видео

Обязательно посмотрите видео, где наглядно видно движение паяльника и все манипуляции.

Монтаж плат с SMD компонентами с помощью паяльной пасты и фена.

Когда в единственный нормальный магазин в городе, чуть ли не на заказ, привезли паяльную пасту, я был за ней первый в очереди 🙂

Давно уже хотел полностью перейти на SMD, как наиболее ленивую технологию — дырки сверлить лень и была паяльная станция LINKO 850, китайский клон незнаю чего (Ну, судя по стилю написания логотипа, косят они все под HAKKO =) Своего рода Adibas =) прим. DI HALT), пока использовавшаяся только для демонтажа. Мосфеты ей с материнок выковыривать — милое дело. Паста у меня была BAKU BK-30G (У меня такая же грязюка есть. Мерзкая вещь, но паять ей прикольно. прим. DI HALT)

Плату разрабатываем как обычно.

Советы по разводке для SMD монтажа

- Две площадки рядом — никогда их не сливайте! Наоборот, растяните, и соедините тонким проводником, так они не слипнутся вместе(что придает неаккуратность плате) и позволит визуально проконтролировать наличие дородки между ними(просто так два резистора рядом, или там проводник).

- Не гонитесь за размером! Делайте площадки чуть больше компонента, и оставляйте между ними достаточно места. Если ограничены в размере, возмите корпус больше, или сделайте двухстороннюю плату. Сам по началу страдал такой фигней. Пока хватает разрешающей способности — ставил как можно ближе к друг другу, теперь куча мелких плат с налепленными в шахматном порядке 1206 компонентами — плату и проводники за ними не видно.

После чего травим как обычно, а вот с лужением есть проблемы:

Я лужу сплавом розе, с последующим снятием горячим резиновым скребком(прям в той же кастрюле/банке где плата лудилась) лишнего слоя — получается плоские проводники практически с зеркальным блеском 🙂

Если у вас его нет, можно применить следующий хинт — на маломощный паяльник наматываем оплетку для снятий припоя, залуживаем ее, и проводим по дорожкам, предварительно покрытым флюсом. Если так делать не получается, а лудите жалом — оставляйте на контактных площадках как можно тонкий слой олова.

А вот микруху (например, небезызвестная FT232RL) на выпуклую поверхность ой как сложно ровно установить, все норовит упасть в ямку между дорожками, а если и встанет, поток воздуха даже под малым градусом сдует ее в ту самую ямку, после чего припой загадит и ножки, и контакты, превратив выводы в монолит 😉 , а флюс практически полностью испарится через минуту, после чего нормально сдвинуть ее будет практически невозможно, не угаживая выводы предварительно каким нибудь канифоль-гелем.

Короче, в результате мы должны получить плату с ПЛОСКИМИ контактными площадками (флюс там слабый, к розовой меди и сплаву розе цепляет на ура, а вот к загаженной меди уже не очень).

После чего, хорошенько размешав пасту, осторожно, не допуская пузырей воздуха, затягиваем полужидкую пасту (Паста эта, кстати, имеет обыкновение высыхать, даже будучи плотно закрытой. Можно ее размочить добавив в нее спирта прим. DI HALT) в обычный шприц-инсулинку, надеваем и обламываем (кому как удобно, я сначала обломал иглу, оставив сантиметр, потом плюнул и обломал под корень) иглу.

Теперь, хорошенько отмыв, и еще более хорошо высушив (: плату, ляпаем на каждую площадку по чуть-чуть пасты. Сколько именно, можете посмотреть на фото, но после двух-трех раз сами поймете, после чего пинцетом усаживаем рассыпуху.

Советы по установке

- Высокие и крупные компоненты устанавливаем последними. Сначала конденсаторы 0603, потом резисторы 1206, высокие светодиоды, а затем микрухи.

- Под каждый размер — свой пинцет. (или это уже буржуйство?) обычно хватает двух — мелоч и микруху. Ту же 2313 не возьмешь мелким пинцетом, а большим не получается уже так аккуратно резисторы садить, как маленьким — руки дрожат, чтоли. (А мне всегда одного хватало. Прим. DI HALT)

Теперь, нагревая плату феном, можно наблюдать как паста, сначало вскипев флюсом и засохнув, начинает превращаться в расплавленный металл, который надежно приварит деталюхи к плате 🙂 (паста, кстати, очень сильно при этом уменьшается в обьемах. Там где была огромная сопля остается маленькая капелька. прим. DI HALT)

Из за того, что температура станции у меня немного плавает, пришлось научиться определять степень зажаренности по …запаху ^_^ Когда флюс нагревается до рабочей температуры, он начинает пахнуть чем то похожим на ваниль ;-), а когда начнет пахнуть горелыми волосами — значит опять я локтем провернул ручку температуры и надо идти и покупать 5 светодиодов, взамен зажаренных. (Я предпочитаю жарить при температуре на выходе фена около 290 градусов. У платы будет градусов на 10 меньше, в самый раз. И поток воздуха на минимум. прим. DI HALT).

Как правильно паять SMD компоненты – список инструментов и принцип пайки

Многие задаются вопросом, как правильно паять SMD-компоненты. Но перед тем как разобраться с этой проблемой, необходимо уточнить, что же это за элементы. Surface Mounted Devices – в переводе с английского это выражение означает компоненты для поверхностного монтажа. Главным их достоинством является большая, нежели у обычных деталей, монтажная плотность. Этот аспект влияет на использование SMD-элементов в массовом производстве печатных плат, а также на их экономичность и технологичность монтажа. Обычные детали, у которых выводы проволочного типа, утратили свое широкое применение наряду с быстрорастущей популярностью SMD-компонентов.

Ошибки и основные принцип пайки

Некоторые умельцы утверждают, что паять такие элементы своими руками очень сложно и довольно неудобно. На самом деле, аналогичные работы с ТН-компонентами проводить намного труднее. И вообще эти два вида деталей применяются в различных областях электроники. Однако многие совершают определенные ошибки при пайке SMD-компонентов в домашних условиях.

SMD-компоненты

SMD-компонентыГлавной проблемой, с которой сталкиваются любители, является выбор тонкого жала на паяльник. Это связано с существованием мнения о том, что при паянии обычным паяльником можно заляпать оловом ножки SMD-контактов. В итоге процесс паяния проходит долго и мучительно. Такое суждение нельзя считать верным, так как в этих процессах существенную роль играет капиллярный эффект, поверхностное натяжение, а также сила смачивания. Игнорирование этих дополнительных хитростей усложняет выполнение работы своими руками.

Пайка SMD-компонентов

Пайка SMD-компонентовЧтобы правильно паять SMD-компоненты, необходимо придерживаться определенных действий. Для начала прикладывают жало паяльника к ножкам взятого элемента. Вследствие этого начинает расти температура и плавиться олово, которое в итоге полностью обтекает ножку данного компонента. Этот процесс называется силой смачивания. В это же мгновение происходит затекание олова под ножку, что объясняется капиллярным эффектом. Вместе со смачиванием ножки происходит аналогичное действие на самой плате. В итоге получается равномерно залитая связка платы с ножками.

Контакта припоя с соседними ножками не происходит из-за того, что начинает действовать сила натяжения, формирующая отдельные капли олова. Очевидно, что описанные процессы протекают сами по себе, лишь с небольшим участием паяльщика, который только разогревает паяльником ножки детали. При работе с очень маленькими элементами возможно их прилипание к жалу паяльника. Чтобы этого не произошло, обе стороны припаивают по отдельности.

Пайка в заводских условиях

Этот процесс происходит на основе группового метода. Пайка SMD-компонентов выполняется с помощью специальной паяльной пасты, которая равномерно распределяется тончайшим слоем на подготовленную печатную плату, где уже имеются контактные площадки. Этот способ нанесения называется шелкографией. Применяемый материал по своему виду и консистенции напоминает зубную пасту. Этот порошок состоит из припоя, в который добавлен и перемешан флюс. Процесс нанесения выполняется автоматически при прохождении печатной платы по конвейеру.

Заводская пайка SMD-деталей

Заводская пайка SMD-деталейДалее установленные по ленте движения роботы раскладывают в нужном порядке все необходимые элементы. Детали в процессе передвижения платы прочно удерживаются на установленном месте за счет достаточной липкости паяльной пасты. Следующим этапом происходит нагрев конструкции в специальной печи до температуры, которая немного больше той, при которой плавится припой. В итоге такого нагрева происходит расплавление припоя и обтекание его вокруг ножек компонентов, а флюс испаряется. Этот процесс и делает детали припаянными на свои посадочные места. После печки плате дают остыть, и все готово.

Необходимые материалы и инструменты

Для того чтобы своими руками выполнять работы по впаиванию SMD-компонентов, понадобится наличие определенных инструментов и расходных материалов, к которым можно отнести следующие:

- паяльник для пайки SMD-контактов;

- пинцет и бокорезы;

- шило или игла с острым концом;

- припой;

- увеличительное стекло или лупа, которые необходимы при работе с очень мелкими деталями;

- нейтральный жидкий флюс безотмывочного типа;

- шприц, с помощью которого можно наносить флюс;

- при отсутствии последнего материала можно обойтись спиртовым раствором канифоли;

- для удобства паяния мастера пользуются специальным паяльным феном.

Пинцет для установки и снятия SMD-компонентов

Пинцет для установки и снятия SMD-компонентовИспользование флюса просто необходимо, и он должен быть жидким. В таком состоянии этот материал обезжиривает рабочую поверхность, а также убирает образовавшиеся окислы на паяемом металле. В результате этого на припое появляется оптимальная сила смачивания, и капля для пайки лучше сохраняет свою форму, что облегчает весь процесс работы и исключает образование «соплей». Использование спиртового раствора канифоли не позволит добиться значимого результата, да и образовавшийся белый налет вряд ли удастся убрать.

Припой для пайки

Припой для пайкиОчень важен выбор паяльника. Лучше всего подходит такой инструмент, у которого возможна регулировка температуры. Это позволяет не переживать за возможность повреждения деталей перегревом, но этот нюанс не касается моментов, когда требуется выпаивать SMD-компоненты. Любая паяемая деталь способна выдерживать температуру около 250–300 °С, что обеспечивает регулируемый паяльник. При отсутствии такого устройства можно воспользоваться аналогичным инструментом мощностью от 20 до 30 Вт, рассчитанным на напряжение 12–36 В.

Использование паяльника на 220 В приведет к не лучшим последствиям. Это связано с высокой температурой нагрева его жала, под действием которой жидкий флюс быстро улетучивается и не позволяет эффективно смачивать детали припоем.

Специалисты не советуют пользоваться паяльником с конусным жалом, так как припой трудно наносить на детали и тратится уйма времени. Наиболее эффективным считается жало под названием «Микроволна». Очевидным его преимуществом является небольшое отверстие на срезе для более удобного захвата припоя в нужном количестве. Еще с таким жалом на паяльнике удобно собирать излишки пайки.

Жало для паяльника «Микроволна»

Жало для паяльника «Микроволна»Использовать припой можно любой, но лучше применять тонкую проволочку, с помощью которой комфортно дозировать количество используемого материала. Паяемая деталь при помощи такой проволочки будет лучше обработана за счет более удобного доступа к ней.

Как паять SMD-компоненты?

Порядок работ

Процесс пайки при тщательном подходе к теории и получении определенного опыта не является сложным. Итак, можно всю процедуру разделить на несколько пунктов:

- Необходимо поместить SMD-компоненты на специальные контактные площадки, расположенные на плате.

- Наносится жидкий флюс на ножки детали и нагревается компонент при помощи жала паяльника.

- Под действием температуры происходит заливание контактных площадок и самих ножек детали.

- После заливки отводится паяльник и дается время на остывание компонента. Когда припой остыл — работа выполнена.

Процесс пайки SMD-компонентов

Процесс пайки SMD-компонентовПри выполнении аналогичных действий с микросхемой процесс пайки немного отличается от вышеприведенного. Технология будет выглядеть следующим образом:

- Ножки SMD-компонентов устанавливаются точно на свои контактные места.

- В местах контактных площадок выполняется смачивание флюсом.

- Для точного попадания детали на посадочное место необходимо сначала припаять одну ее крайнюю ножку, после чего компонент легко выставляется.

- Дальнейшая пайка выполняется с предельной аккуратностью, и припой наносится на все ножки. Излишки припоя устраняются жалом паяльника.

Паяльник с острым жалом 24 В.

Паяльник с острым жалом 24 В.Как паять при помощи фена?

При таком способе пайки необходимо смазать посадочные места специальной пастой. Затем на контактную площадку укладывается необходимая деталь — помимо компонентов это могут быть резисторы, транзисторы, конденсаторы и т. д. Для удобства можно воспользоваться пинцетом. После этого деталь нагревается горячим воздухом, подаваемым из фена, температурой около 250º C. Как и в предыдущих примерах пайки, флюс под действием температуры испаряется и плавится припой, тем самым заливая контактные дорожки и ножки деталей. Затем отводится фен, и плата начинает остывать. При полном остывании можно считать пайку оконченной.

Фен для паяния мелких деталей

Фен для паяния мелких деталейКак паять SMD компоненты с помощью паяльной пасты | hardware

Паять в домашних условиях SMD компоненты (чип-резисторы, SOIC, LQFP, QFN и проч.) с помощью паяльной пасты и нехитрого оборудования совсем не так сложно, как может показаться на первый взгляд.

Помню свои первые опыты паяния пастой. Купил пасту, намазал места пайки резистора и пытался прогреть паяльную пасту паяльником… Конечно, это было ошибкой, и ничего у меня из такой пайки не получилось. Впоследствии я выяснил, что нагревать место пайки с паяльной пастой нужно струей горячего воздуха или инфракрасным излучением, причем при этом желательно соблюдать определенную последовательность нагрева, т. е. температура во времени должна меняться по специальному (оптимальному с точки зрения пайки) закону. Графики изменения температуры во времени еще называют температурными профилями. Для точного нанесения паяльной пасты на места пайки (особенно это важно для пайки ножек чипов) применяют паяльные маски. В состав паяльной пасты входит флюс и взвесь из мелких частичек припоя. Пайка с помощью паяльной пасты основана а эффекте смачивания (смачиваются паяемые поверхности сначала флюсом, а затем расплавленным припоем) и поверхностного натяжения жидкости. Капли расплавленного припоя под действием силы поверхностного натяжения автоматически устанавливают паяемую деталь на посадочное место.

При пайке в домашних условиях можно не вдаваться во все технологические премудрости пайки с помощью термопасты, и максимально упростить процесс. Нужно просто заранее подготовить все необходимое для пайки, и соблюдать несложные правила.

[Оборудование для пайки и необходимые материалы]

1. Оловянно-свинцовая паста EFD Solder Plus SN62NCLR-A, она на основе сплава Sn62Pb36Ag2 с добавлением флюса класса NO CLEAN. Ни в коем случае не советую применять бессвинцовую паяльную пасту — она для пайки в домашних условиях непригодна. Паста удобна для использования, если она находится в специальной тубе, см. фото. Оттуда её можно выдавливать любым толкателем (можно взять поршень от одноразового шприца). На конец тюбика можно надеть обычную медицинскую одноразовую иглу диаметром около 0.5 мм. Кончик иглы лучше сточить (затупить) под прямым углом. Если есть возможность, то лучше взять иглу от большого, 50-кубового шприца диаметром 0.9 мм, или купить в салонах «Профи» специальную иглу для дозатора пасты, эта игла обычно имеет диаметр 1.4 мм. В этом случае паста будет выдавливаться намного легче.

2. Флюс EFD Flux Plus 6-412-A no clean или аналогичный по качеству, неактивный. Для нанесения флюса можно взять иголку любого диаметра, лучше всего подойдет игла диаметром 0.5 или 0.9 мм.

3. Деревянные зубочистки — для точного нанесения паяльной пасты.

4. Монтажный фен с цифровым регулятором температуры и потока воздуха. Совсем неплох недорогой фен AOYUE 8032A++. Не покупайте фен без точной установки температуры, так как трудно на глаз установить температуру струи воздуха. Пригодятся также насадки для точного направления воздуха. Я часто пользуюсь насадкой с круглым соплом диаметром 12 мм.

5. Паяльник с регулировкой температуры. Для пайки микросхем понадобится также тонкое жало «волна». Я использую паяльник PX-601 со сменными жалами и регулятором температуры.

6. Средство для очистки плат — ацетон, спирт или, что еще лучше, аэрозоль FLUX-OFF.

[Условия качественной пайки]

1. Паяемые поверхности должны быть хорошо облужены. Если у Вас новые детали и свежая печатная плата, которая пришла с завода, либо качественное золотое покрытие на печатной плате, то об этом можно не беспокоиться. Если же поверхность платы необлужена или окислена, то нужно её предварительно перед пайкой облудить легкоплавким припоем. Перед пайкой поверхность желательно очистить от окислов. Если плата не очень грязная, то для очистки можно использовать обычную канцелярскую резинку для стирания карандашных надписей. Если плата сильно загрязнена (фольга тусклая, имеет покрытую окислами поверхность), то лучше использовать для очистки мелкозернистую наждачную бумагу (нулевку).

2. Важна консистенция паяльной пасты, когда Вы её наносите на паяемые поверхности. Паста должна выдавливаться из иглы шприца без значительных усилий. Если это не так (паста загустела, или Вы почему-то решили взять для нанесения пасты тонкую иглу 0.5 мм), то слегка разбавьте пасту флюсом EFD Flux Plus 6-412-A no clean. Паста также не должна быть рыхлой, как мокрый песок, она должна иметь вид сметаны и хорошо смачивать поверхность, на которую Вы её наносите. Слишком жидкая паста тоже не нужна, так как там будет мало припоя для надежной пайки, и паста будет растекаться по поверхности платы. Если паста долго лежала без дела, то перед использованием тщательно перемешайте пасту. После использования пасты и шприца вставьте в канал иглы тонкую проволочку (кусок гитарной струны или отрезок вывода радиокомпонента). Это нужно для того, чтобы паста не засохла в канале иглы и не закупорила её.

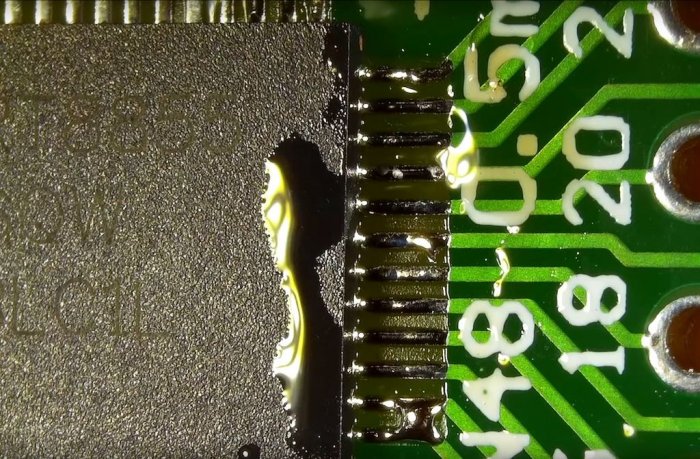

Важный момент — паста должна быть достаточно свежей. Просроченная паста приведет к тому, что при разогреве мелкие шарики в составе пасты не будут сливаться вместе. Ниже на фотографии приведен пример пайки просроченной пастой (R4) и нормальной пастой (R5).

Видно, что шарики у верхнего резистора R4 лежат возле него кучкой — они просто слиплись, но не сплавились. Пайка нижнего резистора R5 получилась качественной, все шарики припоя в пасте слились вместе.

3. Когда Вы паяете простые компоненты, типа резисторов и конденсаторов, то количество наносимой пасты не играет особого значения. В этом случае пасту можно наносить в нужное место, просто выдавливая её из иголки тубы.

4. При пайке микросхем нельзя класть слишком много пасты, так как образующиеся шарики припоя могут замкнуть выводы микросхем, после чего излишки припоя придется убирать паяльником с жалом «волна». С микросхемами типа SOIC или TQFP это делается просто. Сложнее обстоит дело с корпусами типа QFN, так как у них имеется на брюшке корпуса металлическое теплоотводящее основание, и будет неприятно, если припой замкнет на него, особенно если в нескольких местах. Для того, чтобы этого не произошло, пасту надо наносить тонким слоем (можно даже между ножками), не больше чем нужно, и стараться не наносить её за пределы паяемой области (особенно нужно обратить внимание, чтобы излишки пасты не попали под корпус QFN). Для точного нанесения пасты используют деревянную зубочистку.

5. Перед пайкой микросхем необходимо, кроме покрытия дорожек на плате, еще и смазать паяльной пастой ножки микросхем. Особенно внимательно надо смазывать ножки микросхем QFN — паста должна надежно смочить выводы, и покрыть их тонким слоем. Ни в коем случае нельзя допускать попадания излишков пасты под основание корпуса QFN!

Корпус QFN для пайки требует специальной разводки печатной платы. Под корпусом у микросхемы QFN должна быть специальная площадка из фольги, и нужно, чтобы в центре было специальное отверстие диаметром около 1 мм для удаления излишков припоя. Кроме того, под корпусом микросхемы QFN не должно быть никаких посторонних переходных отверстий и токопроводящих дорожек.

7. Если паяемая плата имеет большие размеры, то при пайке платы желателен её нижний подогрев до температуры около 150 oC — чтобы избежать возможного коробления платы. Для этого имеются специальные паяльные ванны и стенды для монтажного подогрева.

8. Излишки олова, если они замкнули ножки микросхем, можно удалить жалом паяльника типа «волна», или распушенными жилами провода МГТФ, если их приложить в нужное место и нагреть паяльником. При удалении излишков олова смачивайте поверхности пайки флюсом EFD Flux Plus 6-412-A no clean.

[Последовательность действий при пайке]

1. Поверхность платы очищается, обезжиривается и высушивается. Для ускорения сушки можно воспользоваться феном (температура струи воздуха 110..130 oC).

2. Печатная плата надежно фиксируется в горизонтальном положении.

3. Паяльная паста наносится на печатную плату в места будущей пайки. Можно наносить пасту и между ножками микросхемы, важно только при этом не допускать излишков пасты, и добиться чтобы вся паяемая поверхность была смочена пастой.

4. На плату устанавливаются мелкие детали (чип резисторы и конденсаторы).

5. Паяльной пастой смазываются ножки SMD микросхем и разъемов.

6. На плату устанавливаются SMD микросхемы и разъемы. Постарайтесь добиться точного совмещения ножек микросхем и контактных площадок на печатной плате. Если Вы нанесли слишком много паяльной пасты, то её излишки будут мешать визуальному контролю точности установки микросхем.

7. Включается (если он есть) нижний подогрев платы. Через пару минут фен устанавливается на температуру 150 oC и несильной струей воздуха осторожно (чтобы не сдуть детали) прогревается паяемая верхняя сторона платы вместе с установленными деталями. Прогрев продолжается до тех пор, пока флюс из паяльной пасты не испарится. Если плата большая, то она должна быть установлена на инфракрасную печку настроенной температурой 150 oC.

8. Фен устанавливается на температуру около 250 oC (температура оплавления оловянно-свинцовой паяльной пасты около 200 oC), и поверхность платы снова прогревается, при этом частицы припоя в пасте должны оплавиться и сформировать аккуратную пайку. Процесс хорошо отслеживается визуально. Особенно внимательным надо быть при пайке микросхем QFN, и прогревать все стороны микросхемы одновременно и очень равномерно. Иначе припой с одной стороны расплавится быстрее, чем с другой, и микросхема может перекоситься и сместиться в сторону, «уплыть».

9. В течении нескольких минут дают плате остыть, затем отмывают средством FLUX-OFF или спиртом.

На YouTube можно найти много видеороликов, иллюстрирующих процесс пайки.

[Ссылки]

1. Материалы для пайки и ремонта печатных плат site:ostec-materials.ru.

2. Безотмывочная паяльная паста EFD SolderPlus SN62NCLR-A site:clever.ru.

3. Как паять SMD-чипы с шагом ножек 0.5 мм.