Ремонт зубьев зубчатых колес сваркой

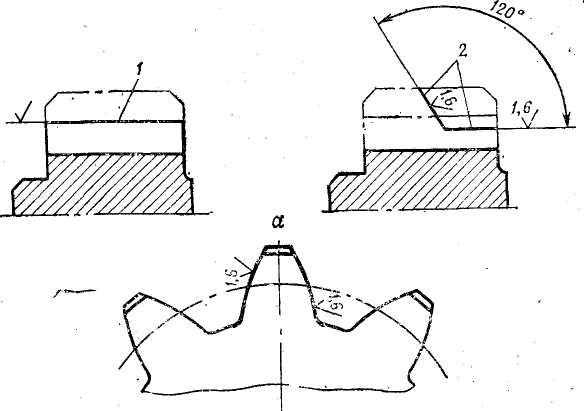

Восстановление зубьев сваркой (наплавкой) является одним из наиболее применимых для крупномодульных зубчатых колес. При этом способе изношенную часть зуба или зубьев наплавляют металлом, например сормайтом (рис. 35,а). Частично или полностью сломанные зубья восстанавливают путем наплавки ремонтируемого участка с помощью опоки (рис. 35,б). Нагретый песок в опоке способствует медленному остыванию наплавленного участка. Наплавку одного или нескольких зубьев можно производить с помощью медных шаблонов (рис. 35,в). Медь хорошо проводит тепло. В отдельных случаях изготовляют вставку, которую приваривают к ободу колеса (рис. 35,г). После наплавки (приварки) зуб или зубья обрабатывают на нужный размер.

Зубья широких колес целесообразно восстанавливать «солдатиками» (рис. 35,д), которые устанавливаются на резьбе в предварительно подготовленный обод колеса, а потом наплавляются. Иногда вместо сломанного зуба целесообразно установить «башмак» (рис. 35,

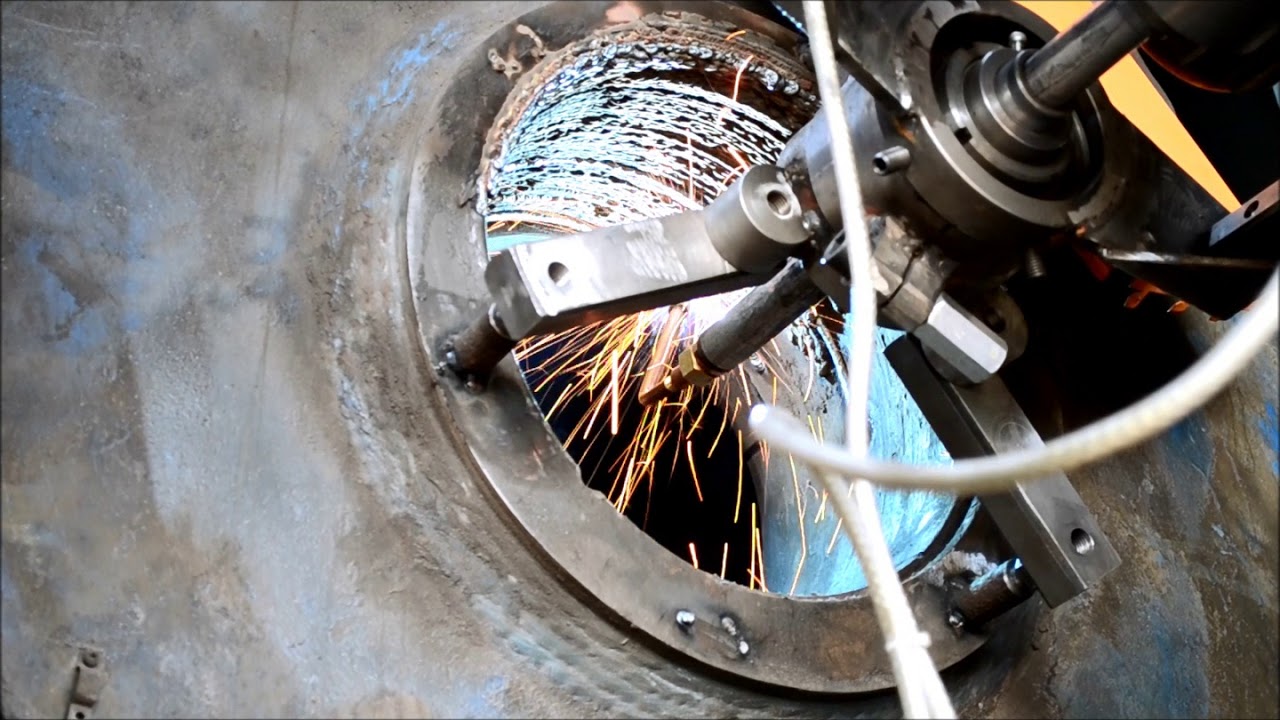

Рис 35 — Способы ремонта тихоходных зубчатых колес

Материал наплавляемых зубьев, накладок и бандажей выбирают в соответствии с условиями ремонта и работы механизма.

Ремонт быстроходных зубчатых колес осложнен тем, что, как правило, поверхность зубьев этих колес, подвергнутых термической и химико-термической обработке, имеет высокую твердость. Это не позволяет использовать способы ремонта с применением высоких температур (сварка, наплавка), так как местный нагрев при ремонте вызовет структурные изменения в металле и резко ухудшит механические свойства ремонтируемых участков колес. Поэтому изношенные или сколотые зубья быстроходных зубчатых колес обычно не ремонтируют, а если необходимо, то заменяют у колеса весь зубчатый венец.

Последовательность ремонта зубчатого колеса

Примерная технологическая последовательность ремонта зубчатого колеса со шлицевым отверстием может быть предложена следующей;

- Промыть зубчатое колесо, сняв его со шлицевого вала ремонтируемого механизма.

- Зачистить центра шлицевого вала, снятого с ремонтируемого механизма.

- Обточить (сточить) зубчатый венец колеса на токарном станке.

- Установить зубчатое колесо на снятый с механизма шлицевой вал и закрепить его от осевого смещения,

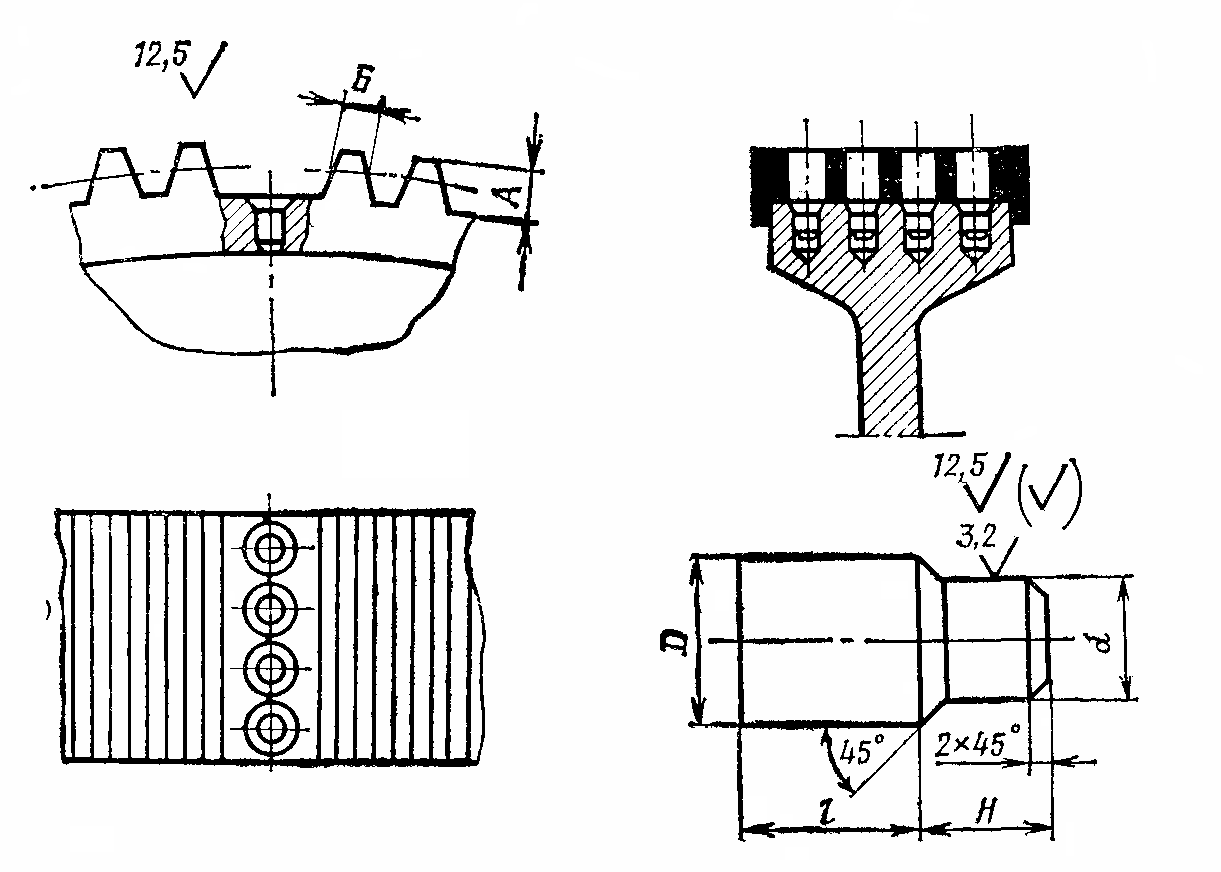

- Установить шлицевой вал с колесом (сборку) в центрах токарного станка и обточить колесо на диаметры 160j7 и 130ja6 (рис. 36,а).

- Выточить кольцо по чертежу (рис. 36,б), выдержав размеры поверхностей 1, 2, 3, 4.

- Установить кольцо на ступицу и в сборке сверлить шесть отверстий под резьбу М10.

- Разобрать детали и рассверлить в кольце отверстия под развертку ø10G7.

- Точить винты М10, l = 16 мм с резьбовой частью lр= 10 мм; цилиндрическая часть винта 010g6.

- Развернуть в кольце отверстия 01OG7.

- Собрать детали, соединив их винтами.

- Установить собранное колесо на шлицевой вал и закрепить от осевого смещения.

- Установить сборку в центрах токарного станка, обточить колесо начисто до ø216f7, торцевать, снять фаски 2 и 3 (рис. 36,в).

- Установить сборку на зуборезный станок и нарезать зубья (рис. 36,г).

- Снять зубчатое колесо со шлицевого вала.

- Закалить зубчатый венец ТВЧ.

- Обкатать зубчатое колесо.

Похожие материалы

Ремонт шестерен

Шестерни могут иметь следующие характерные неисправности: нарушение посадочных мест, повреждения и износ зубьев, а так же забоины, намины, вмятины на зубьях.

Шестерни, как правило, устанавливаются на валах неподвижно с помощью шпоночного или шлицевого соединения, ремонт которых рассмотрен ранее.

Рисунок 85 Ремонт зубьев шестерни наплавкой а — подготовка зубьев под наплавку; б — опиловка зуба по разметке и шаблону; 1 — поврежден по всей длине; 2 — частично поврежден | Поврежденные зубья восстанавливаются наплавкой, постанов кой штырей или вставок. Рассмотрим каждый из методов ремонта. Наплавкой восстанавливают зубья высотой до 10 мм включительно при любом повреждении зубьев. Если высота зуба более 10 мм, то наплавкой можно восстановить не более половины длины зуба при изломе по всей высоте и не более половины высоты зуба при изломе по всей длине. В остальных случаях ремонтируют шестерни постановкой штырей или вставок. Восстановление поврежденных зубьев наплавкой проводится в такой последовательности. Поверхность зуба обрабатывается до удаления поврежденной части. Затем на поврежденную часть наплавляется электродом Э50 слой металла, достаточный для полного восстановления размера и формы зуба. Из листовой стали изготовляют шаблон, который должен плотно охватывать не менее двух неповрежденных зубьев, кроме ремонтируемых. По шаблону размечают профиль зубьев. Затем методами слесарной обработки опиливают зубья по разметке и шаблону. | |

Рисунок 86 Ремонт зубьев постановкой штырей А — высота зуба; Б — ширина зуба; D — диаметр штыря; d — диаметр ножки штыря; l — высота штыря; H — длина ножки штыря | Восстановление зубьев постановкой штырей заключается в следующем. Остатки поврежденного зуба спиливают заподлицо с впадинами так, чтобы можно было просверлить отверстие для штырей. Затем размечают и накернивают необходимое количество отверстий. Отверстия засверливают с припуском 0,1 мм под развертку. Штыри вытачивают из стали марки 40. После запрессовки штырей в отверстия их приваривают к ободу шестерни электродом Э50, кроме того, наплавляют металл в промежутки между соседними штырями. Поверхность исправных зубьев предохраняют слоем замазки. Методами слесарной обработки опиливают зуб по разметке и шаблону. | |

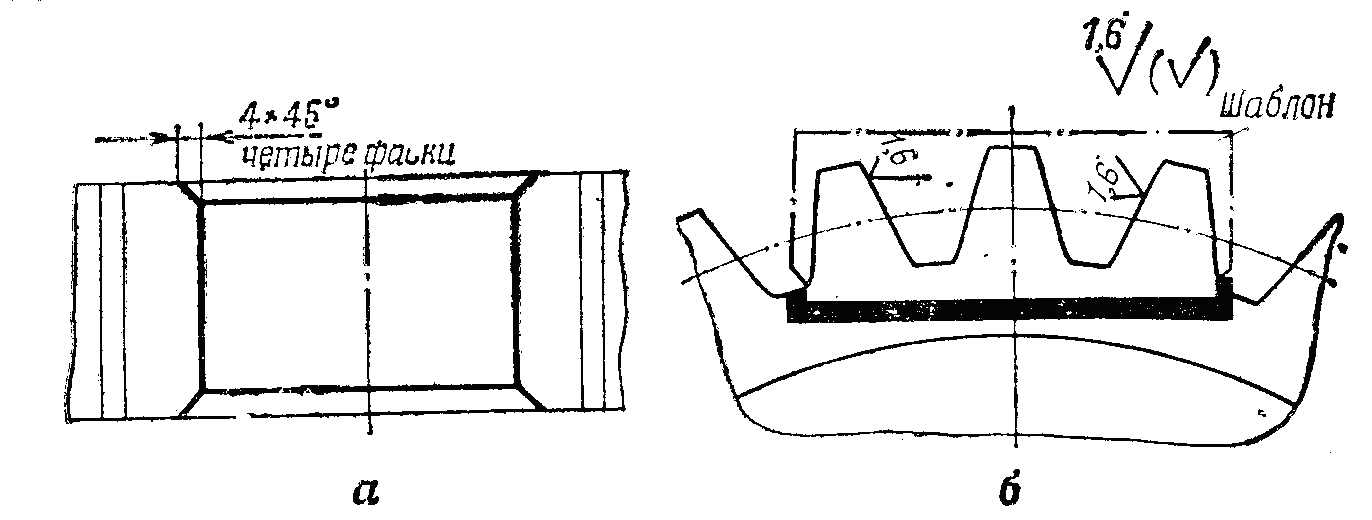

Рисунок 87 Ремонт зубьев постановкой вставки а — подготовка посадочного места; б — постановка вставки; А — ширина зуба; Б — высота зуба; В — ширина вставки | Восстановление зубьев постановкой вставок заключается в следующем. На ремонтируемой шестерне размечается участок для обработки паза под вставку а). Паз обрабатывается по разметке. Затем изготавливают вставку и плотно подгоняют ее по месту. Вставка изготавливается из стали 40. После приварки зубья вставки обрабатываются вручную или фрезерованием по разметке и шаблону. Шестерня с изношенными зубьями, если боковой зазор не устраняется регулировкой, не годна для дальнейшего использования. Забоины, намины устраняются личным напильником или шабером. После восстановления зубьев необходимо собрать зубчатую передачу, произвести регулировку, а если необходимо, то и обкатку зубчатого зацепления. | |

42. Восстановление и ремонт шестерен.

Зубчатые колеса выходят из строя по двум основным причинам: по износу зубьев и по поломкам их.

Износ обычно является следствием:

1) неполного сцепления

2) повышенного трения (постепенный износ).

Износ в первом случае является, главным образом, результатом плохого монтажа и при правильной сборке (строгом соблюдении радиального зазора) обычно отсутствует. Однако изменение радиального зазора может быть также следствием выработки вкладышей подшипников, причем в результате выработки подшипников может быть как увеличение радиального зазора, так и его уменьшение (работа в распор).

Если нагрузка на вкладыши передается в стороны, противоположные сцеплению в процессе работы по мере выработки вкладышей возможно увеличение радиального зазора.

Если нагрузка на вкладыши передается в сторону оцепления (например, у зубчатых колес бегунков кранов, в процессе работы по мере выработки вкладыша (в данном примере вкладыша бегунка) возможно уменьшение радиального зазора.

В обоих случаях после смены вкладышей радиальный зазор восстанавливается.

Постепенный износ от повышенного трения зависит от ряда условий, в число которых входит твердость материала, из которого изготовлены шестерни, термообработка, правильность подбора смазки, недостаточная чистота масла и несвоевременность смены его, перегрузка передачи и т. п.

Правильный монтаж и хороший надзор в процессе эксплуатации — основные условия продолжительной и бесперебойной работы оборудования.

Поломки зубьев шестерен происходят по следующим причинам: перегрузка шестерен, односторонняя (с одного конца зуба) нагрузка, подрез зуба, незаметные трещины в материале заготовки и микротрещины, как результат плохо проведенной термообработки, слабая сопротивляемость металла толчкам (в частности, как следствие непроведения отжига отливок и поковок), повышенные удары, попадание между зубьями твердых предметов и т.д.

Как правило, зубчатые колеса с изношенными и поломанными зубьями подлежат не ремонту, а замене, причем замену рекомендуется производить одновременно обоих колес, входящих в данное зацепление. Однако, когда в зацеплении большое колесо во много раз превышает размер малого, необходимо своевременно заменить малое колесо, которое изнашивается быстрее большого примерно в передаточное число раз. Своевременная замена малого колеса предохранит от износа большое колесо.

Износ зубьев зубчатых колес не должен превышать 10—20 %: толщины зуба, считая по дуге начальной окружности. В малоответственных передачах износ зубьев допускается до 30% толщины зуба, в передачах ответственных механизмов значительно ниже (например, для механизмов подъема груза износ не должен превышать 15%: толщины зуба,- а у зубчатых колес механизмов подъема кранов, транспортирующих жидкий и горячий металл — до 10%’).

Шестерни с цементированными зубьями следует заменять при износе слоя цементации свыше 80 %1 его толщины, а также при растрескивании, выкрашивании или отлущивании цементированного слоя.

При поломке зубьев, но не более двух подряд в не особо ответственных передачах (например, механизмы передвижения кранов) допускается восстановление их, которое производится следующим способом: поломанные зубья вырубают до основания, по ширине зуба просверливают два-три отверстия и в них нарезают резьбу, изготовляют шпильки и туго ввертывают их в подготовленные отверстия, приваривают шпильки к шестерне и электросваркой наплавляют металл, придавая ему форму зуба, на зуборезном, фрезерном или строгальном станке или путем опиливания вручную придают наплавленному металлу форму зуба, после чего восстановленный профиль проверяют сцеплением с сопряженной деталью и по шаблону.

|

|

Мы понимаем, как для вас важно время. И знаем, какие убытки может нести компания в случае поломки дорогостоящего оборудования. Ведь от того, в какие сроки оно будет запущено, нередко зависит будущее компании. Заказ необходимой детали — это временные и экономические затраты. Мы предлагаем сокращение прямых убытков за счет проведения всех необходимых работ. Наши услуги:Мы наладили наш сервис так, что имеем возможность оказывать оперативную, качественную и профессиональную помощь в ремонте оборудования прямо на территории вашего цеха. Сварочные, токарные и шлифовальные работы различной сложностиСварочные работы — наши специалисты работают со всем спектром металлов:

Сварка чугуна, латуни, бронзы, сварка чугунных блоков по своей технологии, достаточно серьезно отличается от сварки деталей из железа или стали. Для этих работ требуются не только знания технологии сварки, профессиональное оборудование, но и опыт специалистов. Мы осуществляем работы по сварке в следующих отраслях:

Ремонт промышленного оборудования

Одной из наших услуг является наплавка деталей твердыми сплавами. Для восстановления изношенных в процессе эксплуатации деталей используется наплавка металлов. Восстановление наплавкой позволяет увеличить втрое срок службы дорогостоящих деталей. С использованием этой технологии могут быть проведены такие работы как: восстановление распредвала, ремонт шнеков, штампов, силовых рам и многие другие. Наплавочные работы также проводятся с целью увеличения срока службы и износоустойчивости новых деталей, изготовленных из углеродистой, легированной стали или чугуна. Ремонт грузовых автомобилей и погрузочной техники

Восстановление деталей наплавкой вернет в работу дорогостоящие детали. Будь то головка блока цилиндров от вашего тягача или огромная шестеренка от механизма, изготовленная в Советском Союзе и не имеющая аналогов в принципе. Восстановление деталей наплавкой производят путем нанесения нового слоя металла на поверхность детали с целью компенсации износа. Вы всегда будете довольны результатом и оперативностью изготовления заказа. Изготовление металлоконструкций и металлоизделий

Работаем только с проверенными поставщиками качественных немецких материалов. Все специалисты имеют долгий опыт работы и отличные отзывы в данной сфере. Продажа электродов и проволоки для сваркиОфициальные представители брендов UTP и Zeller. Наши неоспоримые преимущества:

Услуги нашей компании применимы в любых отраслях промышленности:

Профиль наших работ

|

Качественное восстановление деталей в СПб

Восстановление деталей по образцу и способы восстановления деталей. Что делать, если вы не знаете, как изготовить деталь если нет чертежа(нет в продаже)? Выход один — обратиться за помощью к специалистам. Компания «ВЕКТОРМЕХ» предлагает возможность заказать услугу изготовления новых или восстановления старых деталей. Наши специалисты готовы взяться за работу любой сложности.

Особенности процесса

Восстановление изношенных и поврежденных деталей, то есть ремонт деталей, являет собой технологическую процедуру, проводимую с целью придания рабочим деталям механизмов размеров, формы и эксплуатационных возможностей, которые позволят привести их в пригодное к работе состояние. В процессе использования деталей обычно появляются разные дефекты. Нашим специалистам часто приходится сталкиваться со следующими проблемами:

- разрушение под воздействием износа;

- механические повреждения деталей;

- повреждение антикоррозионного покрытия рабочих узлов;

- потеря механических и физических свойств изделия.

Наши специалисты без проблем проведут восстановление валов, шкивов, осей, винтов, шестерни, а также других деталей. Все работы проводятся в индивидуальном порядке на заказ. По мере необходимости, мастера разработают детали единично. Как правило, такой услугой пользуются в том случае, когда отсутствует прямая необходимость изготовления большой партии запасных частей.

Какие же виды восстановления деталей бывают? В зависимости от того, с каким характером дефектов приходится иметь дело, восстановление металлических изделий может проводиться с применением следующих технологических методов, подробно о том, какие методы восстановления деталей бывают мы сейчас перечислим:

- Обработка слесарно-механическим путем;

- Пайка и сварка;

- Деформирование поверхностным пластическим и объемным путем;

- Наплавка;

- Напыление порошкового покрытия;

- Приварка дополнительных металлических слоев;

- Металлизация;

- Химические и гальванические покрытия;

- Обработка электрохимическим и электрофизическим путем;

- Восстановление деталей, узлов механизмов с использованием материалов полимерного (неметаллического) происхождения;

- Обработка химико-термическим и термическим путем.

- В зависимости от особенностей конкретной ситуации, наша компания выполняет работы следующим образом:

- Изготовление деталей по образцу (без чертежа). Наиболее часто заказывается в том случае, когда необходимо создать объемную партию однотипных деталей;

- Создание образцов для тестов. Оперативное изготовление опытного образца осуществляется перед запуском большого количества деталей. В данном случае деталь проверяется на предмет совместимости сплава с эксплуатационными условиями, правильности формы и так далее;

- Изготовление по старой или сломанной детали. Практика показывает, что такую услугу заказывают в случае, если владелец пользуется старым оборудованием, к которому уже не выпускают никаких запасных частей и комплектующих.

Преимущества обращения к нам

Если вам потребовался ремонт металлических деталей или полное их восстановление, обращение за помощью в компанию «ВЕКТОРМЕХ» позволит получить следующие преимущества:

- Большое количество доступных способов восстановления, включая самые распространенные — наплавка и восстановление путем сварки;

- Возможность оформления нестандартных заказов — например, восстановление хромированного покрытия;

- Доступные цены;

- Работа напрямую, без участия посредников;

- Гарантия высокого качества полученного результата;

- Возможность выполнения работ в максимально сжатые сроки.

Производственная компания «ВЕКТОРМЕХ» оказывает услуги по восстановлению и изготовлению различных деталей по образцу.

Мы осуществляем полный комплекс услуги по восстановлению/изготовлению деталей по чертежу или образцу (под ключ):

| Восстановление деталей по образцу в СПб | — Определение марки материала (химический анализ металла) — Определение твердости материала — Разработка КД (чертежа) — Покупка материала — Механическая обработка — Термическая обработка — Слесарные работы по монтажу подшипников и других элементов — Гальванопокрытие |

Заказчику передается новая деталь, чертеж и заключение по химическому анализу металла (детали).

Восстановление может быть не только форм и размеров детали, но так же мы осуществляем восстановление покрытия, к таким относится покрытие хромом.

По мере необходимости, при наличии дополнительных вопросов технического, организационного и общего характера рекомендуем обратиться за помощью к нашим представителям. Группа штатных консультантов работает с будние дни с 9 по 18 часов.

Восстановление отверстий наплавкой и расточкой

30.05.2019

Продолжительная эксплуатация машин и механизмов приводит к износу посадочных мест подшипников, валов, втулок, пальцев – как и любые детали они со временем потребуют восстановления. Замена корпусов или крышек, в которых расположены отверстия, обходится слишком дорого и занимает продолжительное время. Повреждения приводят к тому, что техника и оборудование надолго выходят из строя. Компания производитель работ и заказчик несут значительные убытки в результате простоя.

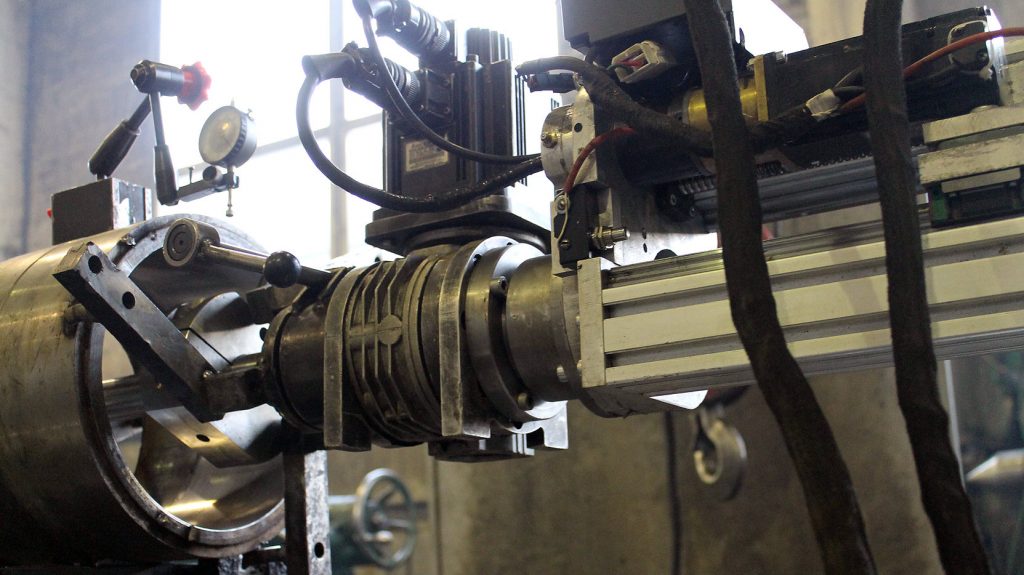

Поэтому изготовители металлообрабатывающего оборудования разработали и представили на рынок специализированные мобильные комплексы для обновления геометрии радиальных проемов в металлических деталях. Это позволило отказаться от полного демонтажа изношенных деталей и ремонтировать, не снимая их с техники и оборудования.

Что такое восстановление отверстий

Под реставрацией посадочных мест вращающихся, опорных и фиксирующих элементов цилиндрической формы подразумевают исправление нарушений размеров радиальной геометрии путем:

- предварительной подготовки;

- проточки для устранения эллипсности;

- наплавки металла на поверхность;

- черновой и финишной механической обработки.

Для выполнения восстановительного комплекса работ применяют специализированное оборудование, совмещающее в себе применение современных сварочных технологий и возможность металлообработки с высокой точностью фрезерования. Процесс реставрационных мероприятий предусматривает возможность обработки одного отверстия или одновременно нескольких, расположенных на одной оси.

Реставрация посадочных мест позволяет значительно сэкономить время и деньги за счёт отказа от приобретения от приобретения нового оборудования или дорогих запасных частей. При этом мобильная конструкция наплавочного восстановительного оборудования позволяет производить работы как в стационарных, так и в полевых условиях.

В каких случаях применяется

Применение расточно-наплавочных комплексов необходимо для приведения в рабочее состояние дорожной и строительной техники, погрузчиков и подъемных кранов, прокатных станов, конвейеров, электродвигателей, металлообрабатывающих станков и другого оборудования. Современный инструмент для реставрации узлов с радиальными проемами позволяет выполнять:

- наплавление металлического слоя;

- радиальную расточку отверстий в металле с точностью обработки 0,01 мм;

- снятие фасок и торцевание;

- проточку канавок для установки стопорных колец;

- сверление;

- нарезание резьбы.

Отремонтированные таким образом детали и компоненты приобретают не только первоначальные геометрические размеры в соединениях и сочленениях, но и механические свойства обновленных поверхностей: твердость, прочность, износостойкость и т.п.

Мобильная расточка и наплавка отверстий очень удобна для выполнения реставрационных работ в полевых условиях. Владельцу машин и механизмов не нужно решать вопрос демонтажа изношенного узла и транспортировки его в ремонтную мастерскую или на завод. Ремонтно-восстановительные мероприятия организуют и проводят на месте.

Такое оборудование широко используют:

- в судостроении и ремонте судов;

- при восстановлении энергетического и горнодобывающего оборудования;

- для ремонта дорожно-строительной техники;

- в тяжелой индустрии и сельском хозяйстве;

- для наплавки и расточки отверстий экскаватора;

- при обслуживании подвижного железнодорожного состава;

- для реставрации коммунального и лифтового оборудования;

- для ремонта подъемно-транспортных механизмов, землеройной и дорожной техники;

- на конвейерах и прокатных станах и на предприятиях тяжелой промышленности.

Специфика реставрируемых элементов такова, что они требуют предельно точно соблюдать все размеры и соотношения, учитывать особенности соединения, а также характер механического воздействия в работе детали, узла и всей системы в целом.

Станки для восстановления отверстий деталей с наплавкой и расточкой применяют для различных видов работ в труднодоступных местах. С их помощью:

- обеспечивают работоспособность оборудования и трубчатых деталей длиной до 4 метра;

- нарезают резьбу;

- приводят в норму диаметральные размеры;

- обрабатывают снаружи параллельные поверхности;

- производят шлифование и сверление.

Наплавка с последующей фрезерной обработкой признана на сегодняшний день лучшей технологией для возвращения работоспособности дорогостоящим узлам и механизмам. Поэтому приобретение специализированного станка при наличии нескольких единиц рабочей техники всегда экономически оправдано. В том случае, если количество механизмов невелико, можно обратиться за оказанием подобной услуги.

Этапы проведения работ

Наплавочный способ восстановления изношенных деталей включает 6 последовательных этапов:

- подготовка, осмотр и измерения;

- установка и центровка рабочего вала;

- первая расточка отверстий в металле для устранения эллипсности и других дефектов;

- нанесение металла на поверхность;

- окончательное фрезерование под номинальный размер;

- финишная обработка поверхности.

Первичная расточка необходима даже при отсутствии дефектов, поскольку толщина обновленного слоя не может быть менее 2 мм. Завершающая (финальная) – производится в случаях повышенных требований к качеству поверхности.

Перед тем как восстановить разбитое отверстие в металле, расточно-наплавочный станок закрепляют на корпусе детали при помощи сварки или другим доступным способом. После выполнения центровки возможна простая проточка под калиброванный ремонтный размер или восстановление размеров в прежний номинал. В этом случае комплексная обработка предусматривает проработку всех технологических этапов, перечисленных выше.

Важной технической особенностью мобильных расточно-наплавочных комплексов является возможность одновременной проработки двух и более мест, расположенных на одной оси. При этом диаметры обработки разных поверхностей могут быть различны.

Подготовка поверхности

На этапе подготовки к восстановлению деталей сваркой и наплавкой выполняют осмотр осмотр ремонтируемой детали, производят необходимые измерения, проверяют совпадение осей, определяют способ закрепления центровочного комплекта. В зависимости от типа и конструкции детали центровочный блок может быть зафиксирован с двух сторон, а для обработки нескольких разнесенных поверхностей, на крайних торцах.

Рабочий агрегат жестко закрепляют на корпусе детали с помощью электросварки или другим возможным способом. В результате вес обрабатывающего инструмента не будет влиять на точность выполнения операций.

Установка и центровка вала

Особая конструкция центровочного комплекта позволяет установить любое положение борштанги, чтобы обеспечить необходимое направление оси места восстановления или точное осевое совпадение двух обрабатываемых диаметров. В этом случае центровка борштанги производится после выполнения комплекса измерений по менее изношенному узлу.

На предварительно отцентрированную борштангу закрепляют фиксирующие суппорты, которые при помощи сварки окончательно фиксируют станок в нужном положении. Для крепления станка допускается вместо сварки применять метизы соответствующих диаметров, а при малой толщине детали — зажимные элементы типа струбцин.

Фрезерование и устранение эллипсности

После окончательной фиксации станка центровочный комплект удаляют, и на борштангу устанавливают резец, с помощью которого будет производиться первая расточка. Она необходима для устранения эллипсности, которая возникает в результате износа при работе машин и механизмов. Кроме этого, проведенные ранее измерения могли показать нарушение соосности двух противоположных посадочных мест.

После первой фрезеровки поверхностей оба отверстия будут располагаться на одной оси, и геометрическая конфигурация станет точно радиальной, без эллипсоидных отклонений. Однако размер после завершения работы уже не будет соответствовать заводскому номиналу. В этом случае возможны два технических решения по восстановлению диаметра:

- повторное фрезерование под расчетный ремонтный размер с высокой точность обработки и горячая установка металлической гильзы;

- нанесение металла на поверхность и расточка под заводской номинал.

Работа мобильного расточно-наплавочного комплекса предусматривает второй вариант восстановления и ремонта отверстий. Это проще, быстрее и намного дешевле, чем изготовить и установить ремонтную гильзу. Кроме того, подобная технология обновляет тело металла и исключает возможность смещения нового покрытия, в отличие от запрессованной гильзы.

Наплавка

Для наплавления слоя металла на радиальную поверхность используется электросварочный аппарат инверторного типа с автоматической подачей проволоки к месту обработки. В зависимости от марки сплава восстановление деталей вибродуговой наплавкой может осуществляться в обычных атмосферных условиях или защитной инертной среде. Обычно она представляет собой смесь из 80% аргона и 20% углекислого газа.

Расточная борштанга заменяется на наплавочную, к которой подключается сварочный инверторный аппарат и газовый баллон. При отсутствии готовой смеси аргона и углекислого газа подключаются 2 баллона через специальный редукторный смеситель.

Наплавка предусматривает нанесение одного или нескольких слоев металла и осуществляется в автоматическом режиме. Работа станка обеспечивает самостоятельное вращение сварочной насадки и ее продольное перемещение без участия оператора.

Физико-механические свойства наплавляемого слоя полностью соответствуют или даже превышают характеристики основного металла обрабатываемой детали. В зависимости от марки сварочной проволоки, силы тока и скорости прохождения твердость слоя находится в пределах 20-30 HRC.

Фрезерование под номинал

После наплавки металла и его полного остывания наплавочную штангу снимают и на ее место снова устанавливают фрезеровальный инструмент. Механические способы восстановления отверстий предусматривают проточку поверхности за два раза. Сначала выполняется черновая проточка для максимального приближения к номинальному размеру с обязательным плюсовым допуском. При этом величина допуска не превышает 0,5 мм, обычно 0,2-0,3 мм.

Первая обработка не обеспечивает высокой точности, поскольку производится с другой целью. Во время фрезерования под номинал устраняют весь поверхностный сварочный шлак и грубые неровности после наложения слоев. В результате геометрия отверстия приобретает ровную поверхность, максимально приближенную к номинальному размеру.

Финишная обработка поверхности

На следующем этапе работ выполняют чистовое фрезерование с обеспечением точности в пределах 0,01 мм. Для этого снижают скорость прохождения резца и постоянно контролируют проточки с помощью выносных цифровых индикаторов.

Окончанием работ является проведение контрольных замеров, определяющих качество работы, демонтаж станка с корпуса и механическая зачистка следов сварки, которая применялась для фиксации суппортов. Расточно-наплавочная технология предусматривает возможность немедленной сборки отреставрированного узла и начало работы механизма.

Необходимое оборудование

Самые мощные мобильные комплексы оборудования позволяют реставрировать радиальные элементы диаметром от 25 мм до 1,5-2,0 метра при длине обработанной поверхности до 4-х и более метров.

Одним из известных торговых брендов для восстановления и ремонта отверстий наплавкой являются американские расточные комплексы Climax. Их конструкция допускает точную обработку диаметров от 35 до 2030 мм с точностью и скоростью стационарного станка. Движение рабочих органов осуществляется при помощи электрического и гидравлического привода. Управление оборудованием полностью автоматизировано. Наличие специальных запатентованных кронштейнов позволяет отказаться от применения сварки для фиксации на корпусе реставрируемого узла или детали. Однако стоимость таких комплексов предусматривает их приобретение только в случае большого парка ремонтируемой и обслуживаемой техники.

Более доступное по цене оборудование для восстановления отверстий это станки модельного ряда WS, выпускаемые европейской компанией Sir Meccanica. Модели WS компактны и предусматривают мобильное применение. В качестве режущего инструмента используются стандартные токарные резцы из быстрорежущей стали. Электропривод отличается низким уровнем энергопотребления.

Одними из лучших моделей от отечественных производителей по стоимости и по качеству можно назвать станки серии «Пионер». Это оборудование для мобильной расточки и наплавки отверстий является мощным устройством, позволяет эффективно решать большинство задач, связанных с ремонтом техники и механизмов. Вкладывая относительно небольшие средства в приобретение этого оборудования, вы сможете обеспечить высокое качество ремонтных работ для своей техники и организовать выездные услуги для других компаний.

По желанию заказчика специалисты компании «Сармат» изготовят борштанги любых необходимых размеров и внесут другие конструктивные изменения для выполнения конкретно поставленных задач.

Ремонт шестерен

Категория:

Ремонт тракторов и автомобилей

Публикация:

Ремонт шестерен

Читать далее:

Ремонт шестерен

При износе или повреждениях зубьев до выбраковочного состояния шестерни восстанавливают сравнительно редко. Процессы восстановления зубьев очень сложны и применяются только на крупных специализированных предприятиях. В трансмиссиях некоторых тракторов и автомобилей отдельные шестерни изготовлены в виде венцов, прикрепленных к ступицам заклепками. В процессе эксплуатации изнашиваются зубья венцов, а заклепки ослабляются. Такие шестерни восстанавливают заменой или переклепкой венцов. В подвижных шестернях изнашиваются кольцевые канавки под вилки переключения.

Восстановление зубьев шестерен. Шестерни с изношенными или поврежденными зубьями восстанавливают газовой или электродуговой наплавкой, вдавливанием и заменой части детали.

Восстановление наплавкой. При наплавке зубьев применяют электроды, обеспечивающие высокую прочность наплавленного слоя без применения термической обработки. Необходимо помнить, что наплавка зубьев редко дает удовлетворительные результаты, поэтому ее применяют в крайних случаях и преимущественно для наплавки зубьев, изношенных по торцам.

Рекламные предложения на основе ваших интересов:

Восстановление вдавливанием. Вдавливанием восстанавливают небольшие шестерни с необходимым запасом металла на венце. Шестерню нагревают до температуры 900…950 °С в нейтральной среде (в отработанном карбюризаторе или в соляной ванне) и при помощи специальных матрицы и пуансона под прессом или молотом с одной стороны или обеих сторон выдавливают кольцевые канавки, увеличивая наружный диаметр. После вдавливания деталь охлаждают в песке и затем подвергают механической и термической обработкам. Растачивают отверстие, подрезают торцы шестерни, протачивают цилиндрическую поверхность, нарезают зубья и термически обрабатывают, как новую шестерню.

Замена части детали. Этим способом восстанавливают блоки шестерен или подвижные шестерни (каретки) с двумя-тремя венцами, из которых один подлежит выбраковке, а остальные находятся в хорошем состоянии.

Изношенный венец удаляют электроискровой обработкой трубчатым инструментом-электродом или отжигают и протачивают до необходимого размера D, позволяющего получить толщину нового венца В в 2—2,5 раза больше высоты h зуба. Напрессованный венец стопорят двумя-тремя винтами и приваривают сваркой.

Замена и переклепка венцов шестерен. Заклепки венцов с изношенными зубьями срубают, а венцы спрессовывают и заменяют новыми. При одностороннем износе зубьев симметричные венцы повертывают на 180° и вновь закрепляют на ступице для работы неизношенной стороной зубьев. На их торцах со стороны включения подвижной шестерни снимают фаску. Для облегчения напрессовки венцы нагревают в воде или лучше в масле до температуры 95…100 °С. При напрессовке добиваются совпадения канавок под заклепки на венце и ступице с точностью не менее 0,1 мм. Если при креплении узких венцов к ступице можно при установке получить соотношение длины заклепки к ее диаметру равным не более 4, то клепку лучше проводить в холодном состоянии.

Широкие венцы закрепляют горячими заклепками, нагретыми до ковочной температуры. Клепку ведут при помощи гидравлических прессов, приспособлений или вручную. Головки заклепок должны плотно прилегать к торцевым поверхностям венца и ступицы. Торцевое биение венцов в сборе со ступицами не должно превышать 0,25 мм.

В венцах, оставленных без ремонта, не допускается ослабления заклепок и посадки на ступице. Ослабленные заклепки срубают и устанавливают новые. Подтягивание заклепок не допускается.

Венец с ослабленной посадкой снимают, восстанавливают посадочное место осталиванием или наплавкой и обрабатывают под размер, обеспечивающий прессовую посадку на ступице.

Рис. 1. Восстановление подвижной шестерни заменой изношенного венца.

Пазы под вилки переключения подвижных шестерен протачивают до выведения следов изнашивания, а вилки наваривают и обрабатывают по ширине увеличенного паза.

Рекламные предложения:

Читать далее: Ремонт блока и гильз цилиндров

Категория: — Ремонт тракторов и автомобилей