Создание печатной платы методом лазерного утюга.

Не знаю как вы, а я с лютой ненавистью отношусь к классическим монтажным платам. Монтажка это такая хрень с дырками куда можно вставлять детальки и запаивать, где все соединения делаются посредством проводков. Вроде бы просто, но при этом получается такая каша, что понять в ней что либо весьма проблематично. Поэтому и ошибки и сгоревшие детали, непонятные глюки. Ну ее нафиг. Только нервы портить. Мне гораздо проще нарисовать в моем любимом Sprint Layout схемку и тут же вытравить ее в виде печатной платы. С использованием лазеро-утюжного метода все выходит за каких то полтора часа ненапряжной работы. Ну и, конечно же, этот метод отлично подходит для выполнения финального устройства, так как качество печатных плат, получаемых таким методом весьма высоко. А поскольку данный метод весьма непрост для неискушенного, то я с радостью поделюсь своей отработанной технологией, позволяющей получать с первого раза и без каких либо напрягов, печатные платы

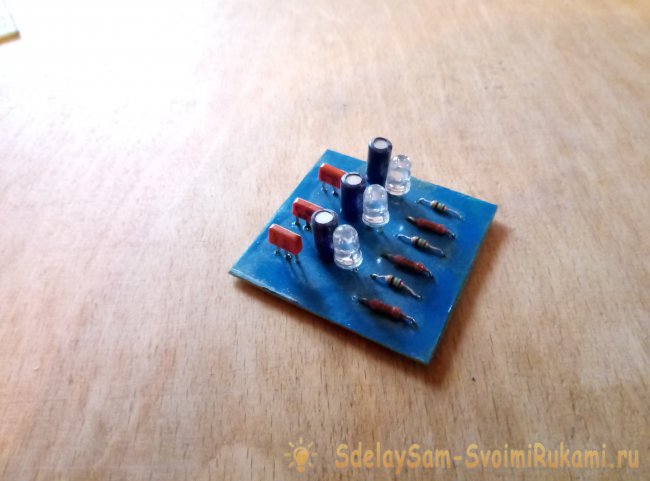

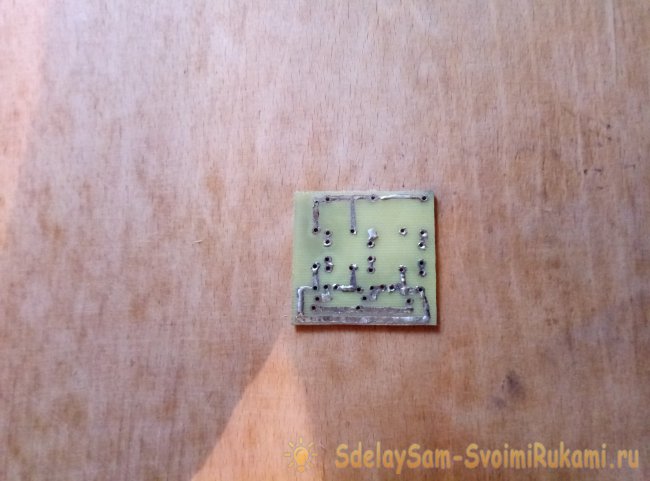

На плате разведена демосхема, а еще навалом медных пятачков, которые тоже можно высверлить и использовать под свои нужды, подобно обычной монтажной плате.

▌Технология изготовления качественных печатных плат в домашних условиях.

Суть метода изготовления печатных плат в том, что на фольгированный текстолит наносится защитный рисунок, который предотвращает травление меди. В результате, после травления, на плате остаются дорожки проводников. Способов нанесения защитных рисунков много. Раньше их рисовали нитрокраской, посредством стеклянной трубочки, потом стали наносить водостойкими маркерами или даже вырезать из скотча и наклеивать на плату. Также для любительского применения стал доступен фоторезист, который наносится на плату, а потом засвечивается. Засвеченные участки становятся растворимы в щелочи и смываются. Но по простоте применения, дешевизне и скорости изготовления все эти методы сильно проигрывают лазеро-утюжному методу (далее ЛУТ).

Метод ЛУТ основан на том, что защитный рисунок образуется тонером, который посредством нагревания переносится на текстолит.

Так что нам потребуется лазерный принтер, благо они сейчас не редкость. Я использую принтер Samsung ML1520 с родным картриджем. Заправленные картриджи подходят крайне плохо, так как у них недостаточная плотность и равномерность выдачи тонера. В свойствах печати надо выставить максимальную плотность и контрастность тонера, обязательно отключить все режимы экономии — не тот случай.

▌Инструмент и материалы

Помимо фольгированного текстолита нам потребуется еще лазерный принтер, утюг, фотобумага, ацетон, мелкая шкурка, щетка для замши с металлопластиковым ворсом,

▌Процесс

Дальше рисуем рисунок платы в любой удобной для нас софтине и печатаем его. Sprint Layout. Простая рисовалка для плат. Чтобы нормально напечаталось надо слева цвета слоев выставить черным. Иначе получится фигня.

Вывод на печать, две копии. Мало ли, вдруг одну запортачим.

Вот тут заключается главная тонкость технологии ЛУТ из-за которой у многих возникают проблемы с выходом качественных плат и они бросают это дело. Путем множества экспериментов было выяснено, что самый лучший результат достигается при печати на глянцевой фотобумаге для струйных принтеров. Идеальной я бы назвал фотобумагу LOMOND 120г/м2. Идеальная бумага!

Она стоит недорого, продается везде, а главное дает отличный и повторяемый результат, и не пригорает своим глянцевым слоем к печке принтера. Это очень важно, так как я слышал про случаи когда глянцевой бумагой загаживали печь принтера.

Заряжаем бумагу в принтер и смело печатаем на глянцевой стороне. Печатать нужно в зеркальном отображении, чтобы после переноса картинка соответствовала действительности. Сколько раз я ошибался и делал неправильные отпечатки, не пересчитать 🙂 Поэтому первый раз лучше для пробы напечатать на обычной бумаге и проверить, чтобы все было правильно. Заодно и печку принтера прогреете.

Печатаем!

После печати картинку ни в коем случае нельзя хватать руками и желательно беречь от пыли. Чтобы ничто не мешало соприкосновению тонера и меди. Далее вырезаем рисунок платы точно по контуру. Без каких либо запасов — бумага жесткая, поэтому все будет хорошо.

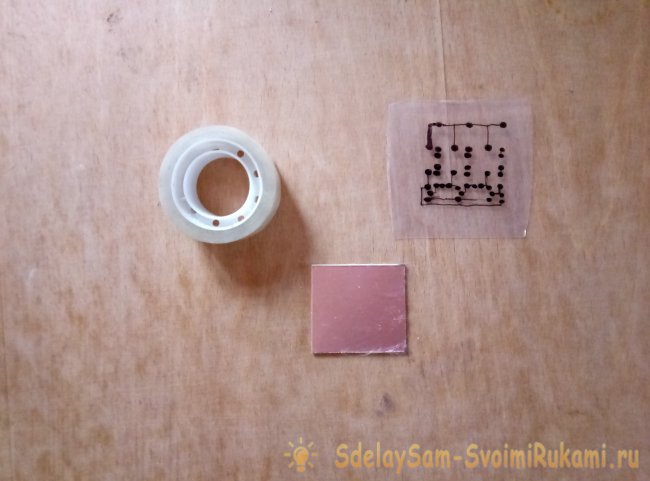

Теперь займемся текстолитом. Вырежем сразу же кусок нужного размера, без допусков и припусков. Столько, сколько нужно.

Его надо хорошенько зашкурить. Тщательно, стараясь содрать весь окисел, желательно круговыми движениями. Немного шершавости не повредит — тонер будет лучше держаться. Можно взять не шкурку, а абразивную губку «эффект». Только брать надо новую, не жирную.

Тщательно зашкуриваем:

Шкурку лучше взять самую мелкую какую найдете. У меня вот такая.

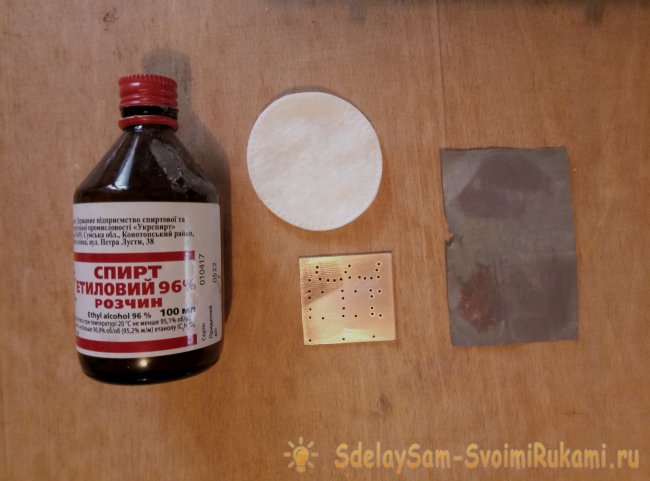

После зашкуривания его надо тщательнейшим же образом обезжирить. Я обычно тырю у жены ватную подушечку и, смочив ее как следует ацетоном, хорошенько прохожусь по всей поверхности. Опять же после обезжиривания ни в коем случае нельзя хватать его пальцами.

Обрезаем по размеру заготовки

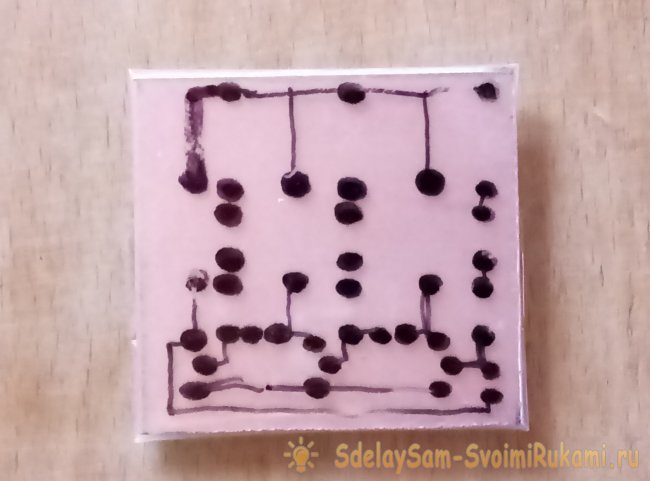

Накладываем наш рисунок на плату, естественно тонером вниз. Разогрев утюг на максимум, придерживая бумагу пальцем, хорошенько прижимаем и проглаживаем одну половину. Надо чтобы тонер прилип к меди.

Далее, не допуская сдвижения бумаги, проглаживаем всю поверхность. Давим изо всех сил, полируем и утюжим плату. Стараясь не пропустить ни миллиметра поверхности. Это ответственнейшая операция, от нее зависит качество всей платы. Не бойтесь давить изо всех сил, тонер не поплывет и не размажется, так как фотобумага толстая и отлично защищает его от расползания.

Гладим до тех пор, пока бумага не пожелтеет. Впрочем это зависит от температуры утюга. У меня на новом утюге не желтеет почти, а вот на старом почти обугливалось — результат везде был одинаково хорош.

После можно дать плате немного остыть. А затем, схватив пинцетом, суем под воду. И держим некоторое время в воде, обычно минуты две три.

Взяв щетку для замши, под сильной струей воды, начинаем яростно задирать внешнюю поверхность бумаги. Нам надо покрыть ее множественными царапинами, чтобы вода проникла в глубь бумаги. В подтверждение твоих действий будет проявление рисунка через плотную бумагу.

И вот этой щеткой дрючим плату пока не сдерем верхний слой.

Когда рисунок будет весь явно виден, без белых пятен, то можно начинать аккуратно, скатывать бумагу от центра к краям. Бумага Lomond скатывается великолепно, практически сразу же оставляя 100% тонера и чистую медь.

Скатав пальцами весь рисунок можно зубной щеткой хорошенько продраить всю плату, чтобы вычистить остатки глянцевого слоя и ошметки бумаги. Не бойся, зубной щеткой отодрать хорошо прижаренный тонер практически нереально.

Вытираем плату и даем ей просохнуть. Когда тонер высохнет и станет серым, то будет явно видно где осталась бумага, а где все чисто. Белесые пленочки между дорожками надо убирать. Можно разрушить их иголкой, а можно продрать зубной щеткой под струей воды. Вообще полезно пройтись щеткой вдоль дорожек. Из узких щелей белесый глянец можно вытаскивать с помощью изоленты или малярного скотча. Он липнет не так яростно как обычный и не срывает тонер. А вот остатки глянца отрывает без следа и сразу же.

Под светом яркой лампы внимательно оглядываем слои тонера на разрывы. Дело в том, что при охлаждении он может потрескаться, тогда в этом месте останется узкая трещина. Под светом лампы трещины поблескивают. Эти места стоит подкрасить перманентным маркером для компакт дисков. Даже если есть лишь подозрение, то лучше все же прокрасить. Этим же маркером можно дорисовать и некачественные дорожки, если таковые возникли. Я рекомендую маркер Centropen 2846 — он дает толстый слой краски и, фактически, им можно тупо рисовать дорожки.

Когда плата будет готова, то можно бодяжить раствор хлорного железа.

Техническое отступление, при желании можно его пропустить

Вообще травить можно много в чем. Кто то травит в медном купоросе, кто то в кислотных растворах, а я в хлорном железе. Т.к. продается оно в любом радио магазине, травит быстро и чисто.Но у хлорного железа есть жуткий недостаток — оно марается просто писец. Попадет на одежду или любую пористую поверхность вроде дерева или бумаги все, считай пятно на всю жизнь. Так что свои фуфайки от Дольче Габаны или валенки от Гуччи нычь подальше в сейф и обматывай скотчем на три рулона. А еще хлорное железо самым жестоким образом разрушает почти все металлы. Особенно быстро аллюминий и медь. Так что посуда для травления должна быть стеклянной или пластиковой.

Я кидаю 250 граммовый пакет хлорного железа в литр воды. И полученным раствором травлю десятки плат, пока не перестанет травить.

Порошок надо сыпать в воду. И следи за тем, чтобы вода не перегревалась, а то реакция идет с выделением большого количества тепла.

Когда порошок весь растворится и раствор приобретет однородную окраску, то можно кидать туда плату. Желательно, чтобы плата плавала на поверхности, медью вниз. Тогда осадок будет сваливаться на дно емкости, не мешая травлению более глубоких слоев меди.

Плату лучше несколько раз макнуть в раствор, причем опускать не плашмя, а под углом, чтобы на поверхности меди не остались пузырьки воздуха, иначе будут косяки. Периодически надо доставать из раствора и следить за процессом. В среднем на травление платы уходит от десяти минут до часа. Все зависит от температуры, крепости и свежести раствора.

Очень резко ускоряется процесс травления если под плату опустить шланчик от аквариумного компрессора и пускать пузырьки. Пузыри перемешивают раствор и мягко выбивают прореагировавшую медь с платы. Также можно покачивать плату или емкость, главное не расплескать, а то не отмоешь потом.

Когда вся медь стравится, то аккуратно вынимаем плату и промываем под струей воды. Дальше смотрим на просвет, чтобы нигде не было соплей и недотрава. Если сопли есть, то кидаем еще минут на десять в раствор. Если дорожки подтравились или возникли разрывы, то значит тонер криво лег и эти места надо будет пропаять медной проволокой.

Если все хорошо, то можно смывать тонер. Для этого нам потребуется ацетон — верный друг токсикомана. Хотя сейчас ацетон купить становится сложней, т.к. какой то придурок из госнаркоконтроля решил, что ацетон это вещество использующееся для приготовления наркотоиков, а значит нужно запретить его свободную продажу. Вместо ацетона вполне подходит 646 растворитель.

Берем кусок бинта и хорошенько смочив его ацетоном начинаем смывать тонер. Сильно давить не надо, главное возякать не слишком быстро, чтобы растворитель успевал впитываться в поры тонера, разьедая его изнутри. На смыв тонера уходит минуты две три. За это время даже зеленые собаки под потолком не успеют появиться, но форточку все же открыть не помешает.

Отмытую плату можно сверлить. Я для этих целей уже много лет использую моторчик от магнитофона, запитанный от 12 вольт. Монстр машина, правда хватает его ресурса примерно на 2000 отверстий, после чего щетки сгорают напрочь. А еще из него нужно выдрать схему стабилизации, подпаяв проводки напрямую к щеткам.

Микродрель

При сверловке нужно стараться держать сверло строго перпендикулярно. Иначе потом хрен ты туда микросхему засунешь. А с двусторонними платами этот принцип становится основным.

Изготовление двусторонней платы происходит также, только тут делаются три реперных отверстия, как можно меньшего диаметра. И после вытравливания одной стороны (другую в это время заклеивают скотчем, чтобы не стравилась) по этим отверстиям совмещают и накатывают вторую сторону. Первую заклеивают наглухо скотчем и травят вторую.

На лицевую сторону можно тем же ЛУТ методом нанести обозначение радиодеталей, для красоты и удобства монтажа. Впрочем, я так не заморачиваюсь, а вот камрад Woodocat из ЖЖ сообщества ru_radio_electr делает так всегда, за что ему большой респект!

В скором времени я, наверное, выдам также и статью по фоторезисту. Метод более замороченный, но в то же время мне им больше прикалывает делать — люблю с реактивами пошаманить. Хотя 90% плат я делаю все же ЛУТом.

Кстати, вот по поводу точности и качества плат изготовленных лазерно утюжным методом. Контроллер P89LPC936 в корпусе TSSOP28. Расстояние между дорожками 0.3мм, ширина дорожек 0.3мм.

Резисторы на верхней плате типоразмера 1206. Каково?

UPD:

Обещанный видео урок по ЛУТ технологии

Изготовление печатных плат ЛУТ’ом от А до Я / Habr

Доброго времени суток! Среди моих знакомых бытует мнение, что самостоятельно изготавливать печатные платы (ПП) бесполезно. Учитывая, что современные компоненты далеко ушли от DIP корпусов, то кустарно травить платы под них даже и не стоит пытаться. Тем не менее необходимость в быстрой оценке того или иного компонента всегда есть, и ждать несколько суток заказанной платы времени нет. И это учитывая, что заказ за «несколько суток» дорог, для одноразовой задачи.В данной статье я хочу изложить порядок действий, которые позволят быстро изготавливать ПП под компоненты в корпусах подобных TQFP-100, то есть с ногами 0,2мм и таким же зазором, и при этом сводить брак к минимуму.

Конечно это способ изготовления плат только для прототипов, но он снижает риски ошибиться при создании конечного устройства.

В сети много статей и роликов с подобными советами, но как правило там не охвачены все нюансы тех или иных действий. Здесь же хочу показать весь процесс, который в домашних условиях позволит за час-полтора изготовить приемлемый экземпляр ПП.

Под катом подробности и трафик.

Минимальный набор материалов:

- Правильная бумага (ниже остановлюсь на понятии «правильная»)

- Персульфат аммония

- Ёмкость для травления

- Шкурка «нулевка»

- Кисточка (натуральная или из стекловолокна)

- Зубочистка

И, конечно, лазерный принтер и утюг.

Весть процесс покажу на изготовлении ПП под оценочную плату микросхемы ATxmega128A1U-AU (оценка заявленного аппаратного крипто модуля, EBI и вообще), и платы для подключения 7 дюймового дисплея к STM32F407VE

Для оценочных плат стараюсь делать разводку только на одной стороне, там где пересечений не избежать, ставлю резистор с сопротивлением=0 и корпусе 0805, пропуская дорогу под ним. Если пересечений много и точно нужно два слоя, то травлю каждый слой на отдельном текстолите (соединяю потом по VIA).

Первый этап

Подготовка текстолита.

Односторонний текстолит с толщиной меди 17-35мкм отмывается от грязи средством для посуды под теплой водой, потом капля моечного средства наносится на шкурку с зерном P800 или меньше и будущая плата шлифуется до образования шероховатостей по всей площади. Момент со шкуркой обязателен! Таким способом медь до дыр не затрем, но обеспечим хорошее прилипание тонера. После шлифовки поверхность промывается чистой водой, вытирается насухо и откладывается досыхать.

К моменту переноса макета, текстолит должен быть сухой, без окислов, жирных пятен и заметными шероховатостями.

В одной из статей видел рекомендацию, что медный слой надо подержать на солнце, до появления сизой оксидной пленки, в нашем случае это не нужно.

Второй этап

Подготовка макета.

Для ATxmega128 сделал такую вот разводку:

если нужно, то есть PDF.

На плате сама xmega, преобразователь интерфейса ft232 и стабилизатор lp2985, а так же мелочёвка- разъем PDI, USB, светодиодики на весь порт «B». Рисунок платы несколько отличается от того, что буду травить. Перед печатью добавил надписей и мелочей для усложнения.

Все дороги на верхнем слое (TOP), поэтому печатаем макет в отзеркаленном виде.

Наличие в принтере «неэкономного» режима для жирной печати необязательно. Я печатал на разных принтерах с печатью «по дефолту» и проблем не было, за исключением одного момента: Принтеры Brother (а конкретно HL-l2340 и HL-l2250) очень непочтительно относятся к переводу DPI в реальный размер, поэтому рисунок может поплыть по размерам, а это критично, когда на 1мм две дороги должны уместиться.

Теперь бумага.

Никаких глянцевых журналов и подложек от самоклейки!

И даже от китайской бумаги для ЛУТа я тоже отказался (слишком тонкая и мнется при печати)

Бумага должна быть плотной — минимум 150гр на квадратный сантиметр, должна быстро прилипать при нагревании и не ёрзать под утюгом, хорошо набухать в воде.

Лучший вариант- глянцевая фотобумага, не слишком хорошего качества. Не «слишком хорошего качества» это значит не премиум и не LOMOND. То есть дешевая глянцевая фотобумага. На фото выше, одна из таких и показана, есть еще «Фотобумага глянцевая», выпускаемая под брендом крупного магазина компьютерной техники, это клон той, что на фото (складывается впечатление, что они с одного завода, но в разных упаковках).

Данная бумага сразу прилипает к меди под утюгом и не сдвигается при проглаживании (матовая бумага не содержит глянцевого слоя и поэтому не липнет, а горячий тонер легко смазать), она легко отходит в теплой воде (в отличии от LOMOND и бумаги с приставкой «премиум»).

Итак пора печатать. Печатаем макет, потом, не касаясь лицевой стороны пальцами, обрезаем края. и готовим утюг.

Третий этап

Перевод макета.

Необходимо сначала подготовить емкость с водой, в которой будет замачиваться плата. У меня роль этой емкость выполняет обычный тазик. Наливается горячая вода ( градусов 50, то есть чтобы рука уже не терпела), литров пять, и в ней растворяется немного моющего средства (немного, это столовая ложка).

И идем к утюгу.

Подготовленный текстолит кладем на ровную поверхность и накрываем распечатанным макетом, утюгом прогретым до максимальной температуры проглаживаем по центральной линии, а потом от центра к бокам. При первом проглаживании распечатку лучше придерживать, чтобы не сдвинулась. После первого проглаживания лист фотобумаги прилипает к меди и сдвинуть его утюгом уже можно не бояться. Теперь можно носиком утюга пройтись по всем краям и местам, где на вид бумага отходит. Потом секунд тридцать просто прогреваем по всему объему.

Не смог удержаться чтобы в статье про ЛУТ не показать главное действующее лицо:

После проглаживания, не остужая кидаем плату воду. То есть не удаляя бумагу, подхватываем горячую пинцетом и кладем в подготовленную емкость с водой. 10 минут перерыв на отмачивание.

Четвертый этап

Очистка от бумаги.

По истечении 10 минут достаем плату из воды и удаляем бумагу. Как бы долго плата не лежала в воде, вся бумага не отстанет. Точнее сама то бумага без проблем, а вот глянцевый слой, который нам обеспечивал хорошее прилипание останется в узких местах.

как-то так:

Вообще тонер держится очень надежно, тереть можно пальцами, ластиком или губкой для мытья посуды, но между дорожками вытащить глянец сложно, достаточно дать плате высохнуть, как такие места будут видны.

Есть три пути.

- Замочить плату в спирте еще на 10-15 минут, глянцевый слой набухнет и смоется мягкой тряпочкой. Это не наш способ, в виду его кощунственности.

- Замочить плату в растворителе «анти-силикон», который продается в строительных магазинах. Не знаю что там в качестве активного вещества (на бутылке не написано), но глянцевый слой тоже разбухает и удаляется, тонер при этом остается. Это способ на любителя, средство довольно вонючее.

- И третий способ — удалить механически, что не очень долго.

Для этого надо обратно намочить плату и острым предметом удалить лишнее. Лучше всего использовать острую зубочистку. Мокрый глянец удаляется без проблем, а дерево зубочистки не сносит тонер. Особо замечу, что нельзя использовать иголки! Не потому, что можно снять тонер (он то прилеплен хорошо), а потому, что железо оставляет на меди следы. Да! сам в шоке, знаю что медь мягче железа, тем более нержавейки. Но факт имеет место быть. Там где водил иглой медь травится очень медленно.

Пример из практики:

После удаления остатков глянцевого слоя, промываем плату с моющим средством, удаляя «пальчики». Оставляем высыхать.

Почти специально оставил несколько мест, где глянец не удален (потом увидим, что не так все страшно).

Пятый этап

Травление.

Травлю персульфатом аммония, не скажу, что он лучше хлорного железа, просто от железа больше грязи (ну да, персульфат аммония это же отбеливатель, какая тут грязь) и хлорное железо труднее хранить — гигроскопичен и как следствие сплавляется в большие куски, которые надо дробить.

Травлю при температуре 40 градусов. На плату с медью 35мкм — 15 минут, С медью 17мкм — 5 тире 7 минут. Можно и при комнатной температуре 17мкм травится порядка 20 минут, 35мкм в теории 40 минут, но это уже и не помню.

В домашних условиях можно травить в любой емкости, для этой статьи специально травил в обычной пластиковой емкости, что накладывает определенные дополнительные действия от исполнителя. Но если ПП делаются часто, то можно заделать себе ванночку для травления:

главным дополнением которой — насос для перемешивания раствора, он освобождает от «определенных дополнительных действий». Насос нужен мембранный, с пластиковой мембраной.

Тот что на рисунке, купил в интернет магазине для робокрафтеров.

Внутри емкости перегородки, для размещения нескольких ПП.

На фото травятся две стороны платы под STM32F407VE подключаемую к семи дюймовому дисплею.

Под xmega вытравлю в открытой пластиковой.

Делаем раствор — пол литра воды плюс 100-150г персульфата аммония. Вообще рекомендуется 250 грамм на пол литра, но в кустарных условиях при остывании раствора и испарении воды, выпадают кристаллы и намертво прилепляются на медь, как итог непротравленные точки.

Как писал выше — температура 40 градусов.

Кидаем в раствор плату и начинаем кисточкой перемешивать раствор, чтобы травление шло равномерно. Также кисточкой можно удалять с платы хлопья глянцевого покрытия, если при подготовке не все удалились.

У меня плата с медью 35мкм, через 10 минут уже видно текстолит:

Жду еще 5 минут и все готово.

Надо сказать, что в процессе травления лучше передержать плату, чем недодержать. И дополнительное время может быть довольно большим. Один раз я увидев недотравленный полигон закинул платку обратно и забыл про нее часа на три, когда вспомнил, думал что ее разъело насквозь. Однако ни одного подтравливания не заметил:

вот этот передержанец (уже облуженный):

Итак, вытащили нашу плату, помыли и посмотрели на свет:

Если нашли лишнюю медь, то можно кинуть обратно в раствор.

Если все хорошо, то ЛУТ окончен!

Смываем ацетоном тонер и облуживаем, если в ближайшее время облуживание не предусмотрено, то хранить плату можно не смывая тонер, он будет защитной оболочкой.

Итог:

Выше я помечал места на плате, где глянцевое покрытие осталось. Те места, которые глянец закрывал герметично (уголок на плате), там не протравилось, там где небольшие перекрытия между дорожками — все нормально, раствор туда пробрался. Если использовать емкость с насосом, то глянцевое покрытие можно вообще до конца не оттирать, просто время травления увеличивается в два раза.

Пара фраз о лужении. Поскольку ЛУТом делаются платы временные или для себя, то особо возиться с облуживанием не стоит (ИМХО), можно просто пройтись паяльником по тем местам где будет пайка, а потом все покрыть лаком.

Но если компоненты на плате будут перепаиваться или плата будет долгое время эксплуатироваться, то лучше залудить. Либо паяльником пройти по всей меди, либо если есть фен, то паяльной пастой.

Я мешаю пасту с флюсом примерно 1 часть пасты и 5 частей флюса, покрываю всю плату и прогреваю феном:

во время прогрева, текстолитовой кисточкой (известная как «вечная кисточка») сгоняю припой к краям платы, Лишнего припоя на дорожках при таком способе не остается, а там где его не хватает, можно пригнать с краев. Не воздушный нож, конечно, но тоже довольно аккуратно.

Главная проблема при использовании паяльной пасты, это лишние шарики, присохшие к плате. Вот на фото их хорошо видно:

Поэтому после лужения, плату надо хорошенько промыть и оттереть тряпочкой, смоченной в ацетоне.

Плату облудили, теперь точно все. Монтаж. Проверка:

Задача выполнена. На данную плату ушло не больше часа (с учетом фотографирования этапов).

Параллельно у меня травилась вторая плата, точнее две стороны одной платы. И если первая платка была скорее для демонстрации (можно было и на DIP переходнике выполнить, а не подобие ардуины делать), то вторая нужна была для конкретной цели и плести косы проводов на переходнике не вариант (да еще не факт, что помех не нахватает при подключении через fsmc)

Две стороны:

Как видно, я не стал травить двухсторонний текстолит, проходя убийственную процедуру совмещения двух шаблонов на этапе работы утюгом. Лучше это сделать сейчас.

Сверлим отверстия на VIA у всех плат, берем ножки от резисторов и штук 5 припаиваем к одной стороне, потом нанизываем на них вторую сторону, пропаиваем с двух сторон. Все платы совмещены! Теперь можно пропаять все отверстия.

Как-то так:

Все готово!

Вы, должно быть заметили сильный брак на одной из сторон:

Бумага после принтера наэлектролизована и собирает на себя все подряд. Особенно волосы, особенно кошачьи! Так что я не досмотрел.

А вот и виновник:

Контролирует все выполняемые процессы.

После восстановления дорожки, ПП готова и устройство собралось:

Правда, это была плата как раз временная — проверить правильность подключений, чтобы потом развести по-человечески и заказать.

Вот и все. Удачи в ваших начинаниях!

ЛУТ (Лазерно-утюжная технология) | Технология изготовления

Что такое ЛУТ

ЛУТ или лазерно-утюжная технология применяется для самостоятельного изготовления печатных плат в домашних условиях. Технология ЛУТ зародилась совсем недавно с появлением лазерных принтеров. Думаю, вам известно, что лазерные принтеры заправляются порошком – тонером.При большой температуре тонер плавиться и “оседает” на печатной поверхности.Именно этот принцип и заложен в ЛУТ. Поэтому, чтобы использовать эту технологию, нам нужен всего-навсего лазерный принтер и утюг.

Создание прототипа

Итак, приступим сразу к делу. ЛУТ я буду показывать на примере создания макетки для микросхемы в корпусе QFP-32

тем самым я убью сразу двух зайцев: покажу Вам ЛУТ и создам себе макетку для этой микросхемы.

Макетная плата должна будет иметь примерно вот такой вид:

А для чего это надо? Так как между выводами этой микросхемы шаг ну очень маленький, а мы хотим ее вставить в нашу макетную плату для создания какого-либо устройства, то понятно дело, что туда мы ее никак не запихаем. Далее такую микросхему мы будем впаивать в центр вот такой самопальной макетки, припаивать в отверстия по периметру провода и джамперы и со спокойной душой уже втыкать провод на главной макетке туда, куда нам надо.

Чтобы создать сие чудо, мы должны использовать все прелести компьютера, а точнее программку для рисования печатных плат Sprint Layout 6.0 , чертим посадочное место для микросхемы и печатные дорожки. У меня получился вот такой рисуночек:

Далее в программе Sprint Layout мы должны выбрать “Печать”. Должно появиться вот такое окно:

Имейте ввиду, что этот рисунок на текстолите отобразится зеркально, поэтому, если требуется, можно поставить галочку “Зеркально”. Для меня такой надобности нет, так как рисунок у меня симметричный. Перед печатью не забудьте также залезть в свойства принтера и поставить по максимуму насыщенность цвета. Чем чернее будет рисунок, тем лучше.

Бумага для ЛУТ

Итак, с этим определились, теперь нужно определиться на чем будем печатать. Здесь среди радиолюбителей до сих пор идет много споров, и пока все-таки непонятно, что лучше. Кто-то печатает на фотобумаге, кто-то на кальке, кто-то на глянцевых журналах. Лично я печатаю на самоклеющейся пленке. Где то в инете прошел миф, что самая лучшая пленка-самоклейка с номером 333 :-). В принципе доволен. Честно скажу, другие не проверял. Что самое интересное, использовать мы будем не саму пленку, а ее подложку.

Для этого отклеиваем эту подложку от основы и фиксируем ее на листе офисной бумаги таким образом, чтобы сторона, куда клеилась сама пленка-самоклейка была направлена вверх. Потом все это дело прогоняем через принтер и вуаля! Рисунок готов!

В настоящее время лучше всего использовать специализированную бумагу для ЛУТа, которую вы можете купить на Али по этой ссылке.

Подготовка фольгированного текстолита

Ну а теперь нам нужно подготовить кусок фольгированного текстолита для переноса рисунка с подложки пленки-самоклейки на него. Берем самую мелкую шкурку-микронку и зачищаем его до блеска.

Некоторые умельцы зачищают с помощью пасты ГОИ и даже с помощью самого травящего раствора. Думаю, надо как-нибудь попробовать, ну а пока метод зашкуривания шкуркой остается для меня самым проверенным.

Как зашкурили, берем ватку, смачиваем бензином “Калошей”, чистим и заодно обезжириваем нашу платку.

Текстолит вы также можете взять на Али по этой ссылке:

Перенос рисунка на плату

После того, как мы подготовили нашу ошкуренную платку, берем бумажку с рисунком и кладем рисунком вниз на платку.

Включаем утюг и ставим его на максимальный прогрев. После того, как он прогрелся, начинаем гладить нашу бумажку. Начинайте гладить с середины. Прижимайте утюг сильнее. Проглаживайте тщательно все края. От этой операции будет зависеть все качество печатной платы.

Все, наверное, делали татуировки от жевательных резинок себе на руку? Точно также за уголок подымаем бумажку и вуаля! У меня получилось как-то вот так:

Не обращайте внимание на черные крапинки, у меня принтер уже немного начинает косячить. Это никак не повлияет на качество нашей печатной платы. Иногда все-таки тонер в некоторых местах не цепляется с текстолитом. В этом случае такие участки можно подкорректировать с помощью маркера для печатных плат. В моем случае, как видите, справа в середине один пятачок чуток не вышел. Это также никак не повлияет на работоспособность.

Травление плат

Берем хлорное железо и готовим раствор.

Наливаем теплую воду в ванночку. Далее аккуратно сыплем порошок и не забываем помешивать. Будьте осторожны! Реакция растворения хлоржелеза проходит с выделением теплоты. Поэтому при растворении будет шипение и бурление. Не допускайте попадания хлоржелеза на одежду и в глаза! С одежды он очень тяжело смывается. Используйте только пластмассовые инструменты! Ни в коем случае не используйте железную миску, железный пинцет и тд.

Я делаю раствор на глаз. Здесь правило такое: чем крепче раствор, тем быстрее будет идти реакция травления.

Бросаем в нашу ванночку печатную платку с прорисованными дорожками

И время от времени начинаем гонять волну в ванночке

Также не забывайте поглядывать, как идет процесс травления.

Во! Идет полным ходом! Еще чуть-чуть и все.

Как говорится “лучше недобздеть, чем перебздеть”. Поэтому, когда травление закончится, нужно срочно будет вытащить из ванночки платку.

Ну вот и наступил этот момент:

Промываем теплой водой из под краника

Берем ацетон, окунаем в него ватную палочку и стираем тонер с печатной платки. Также хорошо смывается тонер с помощью Flus-Off. Подробней о химии здесь.

Должно получится вот так:

Так как у меня текстолит тонкий, то я беру простые ножницы и вырезаю платку по границе квадрата, который указал еще при печати в Sprint Layout

Теперь все это дело лудим припоем и гелевым флюсом для защиты медных дорожек от коррозии.

Получилось вот так:

Теперь нам надо убрать этот липкий флюс. Для этого используем все тот же самый Fluх-Off или ацетон, прыскаем на платку и чистим ее с помощью зубной щетки.

Ну вот почти готовая платка. Красота!

Остался окончательный штрих – сверление контактных площадок. Для этого берем нашу минидрель и самое тонкое сверло. В данном случае на 0,6 мм и сверлим этим сверлом все отверстия. Потом берем уже сверло на 1 мм и рассверливаем отверстия на 0,6 мм.

Проверяем нашу платку с другой стороны

Все замечательно! Теперь можно использовать нашу платку в свое удовольствие, запаяв микросхему на нее и припаяв провода в отверстия.

Заключение

В наше время ЛУТ становится все более и более популярным. Это, конечно же, связано с простотой и дешевизной данного метода. Некоторые заядлые электронщики умудряются получать ширину дорожки с помощью ЛУТ 0,3 и даже 0,2 (!) мм. Красота, надежность, малые габариты, удобство трассировки печатных проводников с помощью компьютера сделало ЛУТ по настоящему популярным среди радиолюбителей, а также среди маленьких фирм по производству радиоэлектронных устройств.

А какой кайф самостоятельно развести схему и собрать электронную безделушку по габаритам, которые диктуете вы с помощью ЛУТ! С помощью этой технологии вы можете использовать в своей плате SMD компоненты. ЛУТ действительно открывает нам дверь в микроэлектронику. Открывайте ее шире, не бойтесь!

Лайфхаки изготовления двухслойных плат (ЛУТ) / Habr

Потребность делать железо периодически возникает у многих технарей. Иногда задача позволяет нафигачить всё проводами на макетке, а иногда, к сожалению, нужно нечто посерьёзнее. Вот и меня однажды настигла потребность делать печатные платы… Лазерно-утюжная технология кустарного изготовления плат по началу сильно отталкивает своей рандомностью (на чём печатать, как греть, с какой силой давить, как отдирать, и т.д.), но друзья поделились опытом, и оказалось, что это действительно не так уж сложно. ЛУТ бесспорно дешевле любого другого варианта, и (внезапно) вполне подходит для двухслойных плат.

Кому интересно посложнее, подороже и поточнее, можно делать фоторезистом, но наша методика (основным элементом которой является особая бумага) позволяет стабильно прорабатывать шины 0.3/0.3 мм, так что в нашем сообществе бытует мнение что тян фоторезисты не нужны.

Кто не видит смысла в кустарном производстве плат, скорее всего сможет вспомнить пару случаев, когда приходилось пилить дорожки и припаивать проводки на целой партии плат. А сделав одну плату дома, можно её хорошенько отладить и приобрести уверенность в фабричных платах.

Под катом я поделюсь детерминированной методикой изготовления двухслойных печатных плат по технологии ЛУТ с различными резервными схемами на случай косяков. От идеи до включения. Будем работать с KiCad, Inkscape, наждачкой, утюгом, персульфатом аммония и гравёром.

Любое устройство начинается со схемы. Большинство ошибок платы можно устранить на этапе проектирования. А чтобы схема гарантированно соответствовала плате, нужен хороший EDA-софт. Например, KiCad.

KiCad —> Плата

Если Вы всё еще работаете с проприетарными ограниченными решениями, начните со статьи Трассировка печатной платы в KiCAD или пропустите этот раздел.

Используем недавно вышедший KiCad 5, поскольку мне глубоко симпатична эта программа, её комьюнити (включающее CERN) и идея мультиплатформенного FOSS в целом.

Итак, алгоритм с лайфхаками:

- Находим компонент в каталоге вашего любимого магазина электроники.

- Находим соответствующий компонент в библиотеке KiCad.

- Если это транзистор или другой компонент с тремя или более выводами, находим его корпус в библиотеке футпринтов в Pcbnew, смотрим нумерацию, сопоставляем с даташитом и выбираем в Eeschema компонент с правильной нумерацией выводов.

- Если компонента нет в библиотеке KiCad, ищем в Интернетах. Если всё еще нет, находим в библиотеке похожий, экспортируем Symbol (в новую библиотеку), подключаем ее к проекту, открываем в Symbol library editor, дорабатываем, проделываем то же самое с футпринтом, если корпус тоже нестандартный.

- Если есть ну совсем равнозначный выбор, отдаём предпочтение компонентам, у которых есть 3D-модель. KiCad умеет показывать как будет выглядеть девайс, это сильно помогает находить ошибки.

- Если это транзистор или другой компонент с тремя или более выводами, находим его корпус в библиотеке футпринтов в Pcbnew, смотрим нумерацию, сопоставляем с даташитом и выбираем в Eeschema компонент с правильной нумерацией выводов.

- Помещаем компонент на схему, в поле Datasheet компонента помещаем ссылку на этот компонент из магаза.

- Рисуем схему не забывая:

- Использовать шины и метки, чтобы не перегружать схему кучей параллельных линий.

- Давать имена цепям не входящим в шины и метки, чтобы на плате было проще ориентироваться.

- Сохраняться.

- Положить проект под git и комитить.

- Ассоциировать компоненты с футпринтами, пронумеровать компоненты, сгенерировать Netlist, сгенерировать Bill of Materials (в котором будет список ссылок и количество элементов возле каждой ссылки, чтобы прям сразу никуда больше не обращаясь наполнить корзину и заказать элементы).

- Открыть Pcbnew, загрузить Netlist.

- Настроить DRC:

- Для сигнальных цепей минимальная ширина дорожек 0.3 мм, clearance 0.3 мм.

- Для силовых побольше, пропорционально силе тока. Есть онлайн калькуляторы.

- Дефолтные Via — 0.8 с отверстиями 0.6.

- Разумеется, если будет место на плате, все эти размеры (кроме отверстий) надо делать максимальными из возможных, ведь если Via 1 мм, то вероятность попасть в неё сверлом с другого слоя крайне высока ))

- Ну и Via 0.8 — это вовсе не жестко минимальный размер: если к отверстию подходит толстенная дорожка, то можно хоть 0.5 ставить, там все равно будет к чему удобно припаяться.

- Вручную нарисовать плату, следуя советам из статьи 7 правил проектирования печатных плат.

- Мне тоже по началу казалось «фэ, это должна делать машина», но потом я однажды попробовал и мой мир больше не станет прежним. Ручная трассировка намного интереснее и увлекательнее, чем кажется. Всем советую, особенно любителям собирать паззлы.

- К тому же, 7 правил проектирования печатных плат машина соблюдать не будет, а на исправление автотрассировки может уйти больше времени, чем на ручную трассировку.

- Если не убедил, или у вас ОЧЕНЬ сложная плата, ну берите топор…

- Добавить надписей и логотипов.

- Чтобы логотип KiCad поместить на один из медных слоёв, надо экспортировать футпринт, открыть его в текстовом редакторе и поменять «F.SilkS» на «F.Cu» во всех полигонах.

- Добавить 4 габаритных отверстия 0.35/0.5 по углам платы на расстоянии ~5-10 мм от линий слоя Edge.Cuts

Плата —> SVG

Когда плата готова, нужно перегнать её в SVG для дальнейшей доработки. Лучше выгрузить плату из EDA без отзеркаливания, чтобы точно не запутаться и отзеркалить как надо.

А надо отзеркалить только передний слой F.Cu. Поскольку на задний слой B.Cu мы в редакторе смотрим со стороны переднего, он уже отзеркален. Для надёжности, лучше поместить хоть какой-нибудь текст на оба слоя и следить за тем чтобы этот текст не читался ))

(спасибо, dShaded) Из KiCad лучше выгружать через File | Plot, поскольку там есть возможность сделать сразу все отверстия 0.35 мм. Для ручного ЛУТа жирные дыры не нужны, лучше пусть побольше меди будет и она сверлом счистится.

Собственно:

- Загружаем оба слоя в Inkscape.

- Устанавливаем единицы измерения документа миллиметры, и формат листа А4.

- Добавляем еще больше надписей белым на областях металлизации. KiCad так не умеет, напишите в комментах если ваш EDA умеет.

- Группируем, чтобы было только два объекта.

- Выравниваем (Ctrl+Shift+A), расстояние между слоями (их габаритными отверстиями) должно быть не менее сантиметра.

- Отзеркаливаем передний слой кнопочкой на верхнем тулбаре.

- Сохраняем в SVG.

Сейчас нужно отправить SVG на принтер на обычной бумаге. И сделать с этой бумагой следующее:

- Поприкладывать к ней компоненты и проверить футпринты (которые по-любому уже пришли из магазина: если у вас на плате больше трех-пяти компонентов, протрассировать всё за один вечер сложновато)

- Приложить к текстолиту и накернить 4 габаритных отверстия по углам, которые мы добавляли

- Взять керн (или гвоздь) с молотком и сделать сверхточную неглубокую вмятину, поглощающую заблудшие свёрла. Сила удара должна быть такой, чтобы не деформировать плату.

- Просверлить 4 отверстия самым тонким сверлом (0.6-0.8) ровно под 90 градусов. Это, пожалуй, самая сложная часть, но ошибки условно допустимы; способ их последующего исправления придуман.

- Если есть станок, Вам повезло.

- Если есть CNC, Вам крупно повезло, фигачьте всё отверстия по DRL-файлу прямо сейчас безо всяких кернов-*ернов.

- Легко догадаться, что отверстия нужны для точного ориентирования переднего слоя относительно заднего. Если хочется проще, есть способ без отверстий: очень точно сложить бумажку с шаблоном и поместить текстолит внутрь. Как уже было сказано, небольшое отклонение не станет фатальным (если, конечно, отверстия еще не просверлены)

- Еще одной модификацией складывания поделился TonnyRed:

Свежеотпечатанные листы с верхним и нижним слоем кладем друг на друга, просвечивая лампой и совмещая. Скрепляем в нескольких местах по краям. В получившийся конверт кладем текстолит.- Другим (намного более продвинутым) способом ориентирования слоёв поделился dgrees. Спасибо!

Такс, это раздел про SVG, а мы уже к станкам перешли… Всё, последний штрих по SVG и больше комп не понадобится:

Залейте чёрным всё вокруг, чтобы части текстолита, которые не относятся к плате не травились и не насыщали персульфат аммония медью. Да, хлорное железо тоже можно, но аммоний синенький.

SVG —> Текстолит

Вся статья, на самом деле, написана только ради того, чтобы поделиться с миром самой правильной бумагой для ЛУТа. Вот она:

Также, у нас есть информация о пригожести бумаги Black Diamond. Другие марки могут обладать необходимыми свойствами, а могут нет. HP не подходит точно (плавится под утюгом), Lomond условно подходит, «но как-то средне». Можно экспериментировать с разной глянцевой фотобумагой для струйной печати. Пишите в коменты чо как с другими бумагами )

oco советует использовать рукав для запекания. Это прозрачная пленка, не плавится под утюгом и легко снимается с платы, оставляя тонер. В принтер заправлять вместе с листом обычной бумаги.

Алгоритм:

- Ставим утюг греться на максимальную температуру.

- Шлифуем текстолит с обеих сторон мелкой наждачкой, сантехнической абразивной губкой (спасибо, klirichek), губкой для посуды или абразивным ластиком.

- Если Ваш принтер умеет кушать форматы отличные от A4, Отрезаем от А4 полоску по размеру изображения. Бумага сверхценная: если Вам удалось её достать, надо экономить.

- Заталкиваем в принтер узкой стороной. Проверяем, что изображение двух слоёв платы не превышает ширины отрезанной полоски по ширине и 210 по высоте.

- Печатаем лазерником с оригинальным тонером в картридже на этой глянцевой фотобумаге для струйных принтеров.

- Не прикасаясь к тонеру, разрезаем слои на две отдельные бумажки и дырявим габаритные отверстия на обоих слоях.

- Вставляем прямые штырьки (например, от PLS/PLD гребёнки) в 4 габаритных отверстия.

- Насаживаем передний слой.

- Проглаживаем равномерно, сильно не надавливая, до пожелтения бумаги (или еще каких-либо знаков свыше, это всё-таки ЛУТ: совсем избавиться от магии, наверно, невозможно). Штырьки можно вытащить когда бумага начнет прилипать и потеряет способность смещаться.

- Не отдирая бумагу от текстолита, повторяем последние три пункта с задним слоем.

- Даём текстолиту остыть: можно пока поставить греться чайник и начать разбодяживать персульфат аммония.

- С остывшего текстолита (без воды, это архиважно) аккуратненько отодрать лишнюю бумагу. Тонер должен сойти вместе с глянцевым слоем фотобумаги, так и было задумано.

В случае ошибок, можно стереть один из слоёв ацетоном, подложить уже оторванную бумажку противоположного слоя (чтобы тонер не отлип от платы и не перевёлся на доску, на которой Вы гладите) и повторить.

Текстолит —> Текстолит с дорожками

Для травления, нам понадобится пластиковый контейнер (или любая не-металлическая тара, в которую плата поместится лёжа). А также, одноразовая ложка или варибаси для помешивания платы (против пузырьков, которые мешают травиться).

Персульфат аммония рекомендуется разводить в тёплой воде 1:2. Но это довольно высокая концентрация, 1:3 или даже 1:4 хватит. В конце концов, можно еще подразмешать потом. Рекомендуемая температура разбодяживания — 40-50 градусов.

Однако, учтите, что перегревать всякого рода химикаты довольно опасно. Высокая концентрация, высокая температура и соли меди могут привести к криповому результату:

https://vk.com/video-24764675_456239191

Пользуйтесь респиратором.

Желательно шевелить плату, сгонять с нее пузырьки и поддерживать температуру в районе 35-45 градусов на водяной бане. Но если персульфат не дохлый, она и сама может поддерживаться (см. видео выше).

Если плохо травится, можно:

- Купить новый аммоний, он теряет свои свойства при хранении в условиях повышенной влажности

- Перестать помешивать

- Еще подождать

- Вытащить плату и подогреть раствор в микроволновке (аккуратно)

- Подразмешать ещё чучуть белого порошка

Спасибо, Helium4 за консультацию в личке по данному разделу.

После травления, тонер стирается ацетоном.

Текстолит с дорожками —> Плата

Осталось просверлить и соединить переходные отверстия.

Лайфхак: Если так получилось, что имеет место быть смещение слоёв, его можно компенсировать углом наклона сверла.

С первого отверстия сложновато поймать нужный угол, так что лучше сначала сверлить наименее требовательные к выходной точке отверстия (например, те, что выходят в область металлизации или объемные острова меди)

После просверливания, необходимо соединить отверстия. Разумеется, мы будем это делать с помощью резисторных/конденсаторных ножек и паяльника. Но иногда на переходное отверстие надо сверху поставить SMD-компонент, и в этом случае высокая плюшка припоя недопустима. Мы придумали следующий трюк:

- Запаиваем штырь

- Стачиваем гравёром всё лишнее

- ….

- Профит!

Также можно заказать и использовать клёпки, спасибо tretyakovmax за напоминание о них (Правда, его способ с расклёпыванием жил пачкорда — это, похоже, тема отдельной статьи)

Если Вы всё-таки ошиблись и протравили слой с компонентами у которых более двух выводов отзеркаленным, попробуйте выгнуть ножки компонентов в обратную сторону и припаять их вверх ногами.

Типа всё ))

Можно запаивать компоненты и врубать питание.

А после тестирования и исправления, привести в порядок переходные отверстия, перенести текст и логотипы на слой шелкографии и заказать фиолетовые платы на OSHPark, или много плат на EasyEDA.

Плата на КДПВ действительно изготовлена ЛУТом, а не заказана с OSHPark. Фиолетовая паяльная маска решает 🙂

Вот еще годный видос для дальнейшего изучения всякого рода тонкостей (осторожно, залипательный канал, есть пострадавшие):

Спасибо за внимание!

ЛУТ (Лазерно-утюжная технология) Технология изготовления

В данной статье мы узнаем что же такое ЛУТ, а так же вместе с вами изготовим печатную плату при помощи этой технологии.

Что такое Лазерно-утюжная технология

ЛУТ – это лазерно-утюжная технология. Используется при создании печатных плат. И работает она так: перенос рисунка печатной платы с листа подходящей бумаги на текстолитовую пластину при помощи обычного утюга, а лазерная она потому, что рисунок самой платы печатается на домашнем лазерном принтере. Как вы знаете, в лазерном принтере используется порошок для печати, который под нагревом «ложится» на поверхность бумаги и застывает. И данный рисунок при помощи утюга как раз и переносится на печатную плату. Надо отметить, что лучше подходит оригинальный картридж для принтера, т. к. у заправленного есть проблема с равномерной подачей тонера.

Плюсы метода можно отметить: легкость в освоении, доступность по деньгам и материалам и отсутствие необходимости специального оборудования. Есть и минусы: данный метод плохо подходит для массового производства печатных плат, есть ограничение толщины дорожек.

Подготовка макета

Макет печатной платы будем создавать на примере микросхемы в корпусе QFP-32. Скажу честно, выбор данной схемы не случаен, т. к. в настоящий момент она мне пригодится. И на ее примере прекрасно можно показать технологию работы над платой.

Печатная плата в итоге должна выглядеть примерно так:

Собственно говоря, какая цель всех действий? У выбранной нами микросхемы выводы находятся очень близко друг к другу, и нам необходимо установить ее на макетную плату для создания какого-либо девайса. И конечно, в плату ручной сборки мы ее просто не сможем поставить. А при использовании ЛУТ мы спокойно установим данную микросхему и после некоторых дополнительных доработок сможем поместить в нужное нам место.

Итак, приступим. Для создания рисунка платы используем любую программу, специализирующуюся на этом. Наиболее популярная – это у Sprint-Layout. Это достаточно простая программа, уверен, вы сможете быстро в ней разобраться. Через некоторое время у вас должна получиться такая картинка:

Расчерчиваем микросхему с посадочными местами для микросхемы и дорожки. Далее выводим на печать нашу плату. Итогом этого станет такой вид на экране:

Здесь есть один важный нюанс. После перевода напечатанного рисунка платы на пластину текстолита она отобразится в зеркальном отражении относительно вашей схемы платы в программе. Поэтому не забудьте поставить галочку в соответствующем месте «Зеркально», и тогда плата распечатается в правильном для перевода виде. Но если плата симметричная, как в нашем случае, то это делать необязательно. На принтере лучше установить режим максимального качества печати, ведь чем насыщеннее напечатанный рисунок, тем лучше.

Выбор бумаги

По поводу бумаги в среде радиолюбителей идут многочисленные споры. В итоге каждый сам для себя находит наиболее оптимальный вариант бумаги. Из основных используются:

- Глянцевая фотобумага для струйных принтеров плотностью от 120 до 170 гр. Данную бумагу можно купить практически в любом канцелярском магазине. Наиболее популярна фирма LOMOND. Минус и одновременно плюс этой бумаги в том, что она плотно прилипает к плате после нагрева и ее приходиться механически отдирать от платы. Это усложняет и удлиняет процесс, но при нагревании не будет смещения.

- Специальная бумага для лазерно-утюжной технологии, которую можно приобрести на Алиэкспресс. Но ее нужно ждать.

- Глянцевые журналы. Бесплатные журналы с рекламой. Да, обычные глянцевые журналы. Вариант экономный, но мне не нравится совсем.

- Калька.

- Самоклеящаяся пленка. Точнее не сама пленка, а подложка из-под нее.

Я предпочитаю последний вариант. Я не особо проверял другие варианты. Данный метод меня устраивает по качеству, поэтому не углублялся. Где-то на просторах интернета прочитал, что самоклеящаяся пленка 333 отлично подходит. Как-то попробовал, и меня удовлетворило целиком и полностью. Знаю одно, что обычная бумага точно не подойдет, потому что остается множество проблемных мест с косяками.

Лучше перед печатью на подложке сделать тестовую печать на обычном листе бумаги, чтобы посмотреть, нет ли проблем с картриджем, и не пропускает ли он какую-либо зону.

Итак, отклеиваем подложку самоклеящейся пленки, крепим ее на листе обычной бумаги для подачи в принтер. Важно, чтобы подложка была обращена вверх именно той стороной, куда была наклеена пленка. И отправляем печатать.

Вырезаем рисунок по контуру. И не касайтесь лицевой стороны рисунка пальцами.

Подготовка текстолита

Необходимо для начала приготовить пластину нужного размера. Лучше использовать новый современный текстолит и избегать старого советского. Текстолит из Страны Советов и рисунок принимает хуже, и травится хуже, и итоговый результат получается хуже.

Для зачистки текстолитовой пластины необходимо использовать мелкозернистую наждачную бумагу. Это делается для того, чтобы убрать окислы с поверхности, поэтому добиваемся блестящей плоскости.

После достижения блеска берем ватку и смачиваем спиртом, либо ацетоном, либо бензином «Калоша» и протираем пластину для обезжиривания и очистки от мелкого мусора. После этого не трогайте пальцами зачищенную поверхность, лучше берите за края.

Перевод макета на плату

Теперь наша пластина готова, и мы можем переносить рисунок. Аккуратно берем нашу бумажку из-под самоклейки и кладем ее тонером вниз на текстолитовую пластину.

Далее разогреваем утюг до максимальной температуры и после нагрева начинаем проглаживать нашу бумагу с рисунком. В начале операции обязательно придерживайте бумагу, чтобы она не съехала. Проглаживаем очень внимательно от центра к краям, нельзя пропускать ничего, каждый участок надо хорошо пройти. Сильно давите на утюг и не стесняйтесь.

Это крайне важный этап, ведь от него зависит качество платы. После тщательной глажки убираем утюг и снимаем бумагу. В крайнем случае, если увидите какой-то косяк в итоге, то это можем исправить при помощи перманентного маркера на спиртовой основе. Данное исправление никак не влияет на итоговый результат.

Исправление маркером требует некоторого навыка. Суть в том, что недостаточно просто нарисовать тоненькую линию, ведь и после травления она будет тонкая. Важно, чтобы она была «жирной». Попробуйте провести на отрезке текстолита линию, потренируйтесь. В принципе, вы можете использовать только маркер для составления рисунка печатной платы, но даже в нашей схеме это очень непросто.

Травление

Для травления подготавливаем пластмассовую ванночку с теплой водой и хлорное железо. Насыпаем порошок хлорного железа в ванночку в пропорции, указанной в инструкции. Можно делать раствор более концентрированным, чем в инструкции, это ускорит процесс травления.

Для размешивания используйте только пластмассовые инструменты. Обратите внимание, что растворяется хлорное железо в воде с выделением тепла, раствор будет бурлить и шипеть. Это нормально. Но будьте осторожны и не допускайте попадания в глаза и на одежду. Данный раствор плохо отстирывается. Строгое соблюдение пропорций необязательно. Можно сделать «на глазок», но ненасыщенный раствор приведет к слабой реакции, поэтому лучше сделать покрепче. Ни в коем случае не используем никакие металлические предметы для работы.

Теперь опускаем текстолитовую пластину с рисунком в ванночку, лучше это сделать под углом, так меньше шансов, что останутся на поверхности пузырьки воздуха, и тогда в этом месте медь не протравится.

Периодически покачиваем ванночку для перемешивания раствора и мягкого отхождения меди с поверхности платы.

Не забываем следить за процессом и доставать плату на осмотр.

В среднем на процесс уходит от 5 минут до 1 часа, в зависимости от концентрации раствора, толщины слоя меди и температуры. При сильно концентрированном растворе хлорного железа плату лучше не оставлять надолго, т. к. раствор может проникнуть под тонер сбоку, и в итоге вы получите голую текстолитовую плату.

Раствор можно использовать повторно. Моего раствора хватает примерно на травление 10 плат.

Промываем плату под теплой водой.

Вновь берем ацетон и ватку и начинаем смывать тонер. Сильно давить не нужно, тонер сходит достаточно легко.

Оцениваем итоговое качество платы на просвет. Нужно посмотреть, чтобы все дорожки оставались целыми и не было связей между ними.

При необходимости на данном этапе можете обрезать лишнюю часть платы, если не сделали этого раньше. При создании рисунка схемы я сделал рамку у платы, благодаря ей легко можно с помощью ножниц достичь необходимого размера.

После лудим дорожки и защищаем их гелевым флюсом от коррозии.

После всех процедур должно получиться примерно вот так:

После этого убираем тем же ацетоном или Flus-Off лишний флюс, можно помочь процессу зубной щеткой.

Мы на финишной прямой.

Сверление

Сверление площадок под контакты производим шуруповёртом или мини-дрелью. Используем вначале сверло на 0,6 мм. Необходимо предварительно накернить места для сверления для большей точности отверстий.

Сверлить старайтесь точно перпендикулярно поверхности, чтобы не повредить плату и для более легкого вхождения ножек микросхемы. После нужно поменять сверло на 1,0 мм и рассверлить все отверстия.

Осматриваем плату с обратной стороны.

Очищаем обратную сторону платы острым ножом после сверления. Если все хорошо, то можем использовать плату по назначению.

Итоги

Технология ЛУТ набирает популярность с каждым днем. Подспорьем для этого становится низкая цена процедуры и ее доступность. В настоящий момент некоторые радиолюбители получают поразительные результаты и добиваются толщены дорожек 0,2—0,3 мм с помощью методики ЛУТ.

Вот пример платы, на которой дорожки толщиной 0,3 мм и расстояние между дорожками 0,3 мм.

Методом ЛУТ можно изготавливать и двухсторонние платы. Все этапы проводятся просто с двух сторон и поочередно. Вначале делаете все на одной стороне, но необходимо не забыть сделать три реперных отверстия, для сопоставления рисунков плат в дальнейшем, и заклеить вторую сторону скотчем. После выполнения работ на одной стороне, повторить все на второй, при этом заклеить скотчем первую сторону.

Также на одной текстолитовой пластине можно сделать сразу несколько плат, просто учитывайте их расположение при создании схемы в программе.

Совместим это с удобством, надежностью и красотой конечного результата и получаем действительно очень популярный метод. А использование компьютера помогает и упрощает весь процесс.

Для меня это большое удовольствие — собрать самостоятельно по своей схеме какое-нибудь устройство. С помощью этой технологии можно производить детали и штучно, и мелкосерийно. ЛУТ открывает доступ к микроэлектронике в домашних условиях. Пользуйтесь такой возможностью. Дальше будет только интереснее!

РадиоКот :: И снова ЛУТ .

РадиоКот >Лаборатория >Радиолюбительские технологии >И снова ЛУТ .

Тема ЛУТ не затихает, я постоянно читаю об открытии новейших материалов и способов совершенствования этого метода. Последнее время особенно активно пропагандируется идея применения глянцевой фотобумаги для струйных принтеров. Очень может быть, результат действительно впечатляющ, я не проверял, т.к. тратить весьма дорогую бумагу столь бездарно у меня рука не поднимается. Да и проблема совмещения переходных отверстий при изготовлении двусторонних печатных плат остается и с фотобумагой.

Я уже давно описал свой способ, однако сейчас хочу проиллюстрировать его фотографиями этапов. Надеюсь, это будет убедительно. Весь расчет сделан на двусторонние печатные платы.

Итак, подготовка заготовки.

Берем кусок фольгированного текстолита — см. фото выше. Как видите, он довольно грязный, покрытый царапинами и окислами. На фотографии заготовка показана с уже удаленными заусенцами по периметру — не должно быть никаких задиров, края должны быть закругленными и гладкими. Затем необходимо избавиться от всех окислов и грязи. Я делаю это на войлочном круге с применением пасты ГОИ. При отсутствии круга можно обойтись и простыми данными вам с рождения инструментами: руками. И хлопчатобумажной тканью. Лично я не советую заменять пасту ГОИ наждачной бумагой, даже очень мелкозернистой. После наждачки остается пыль, которую надо смывать, после смывки плата начинает окисляться и т.п. А после войлочного круга получается вот что:

На фото после полировки я просто слегка протер плату сухой тканью. Как видите, практически зеркало. Достичь такого же эффекта вручную немного сложнее (на круге я потратил примерно 5 минут), но вполне по силам. Хорошо заметно низкое качество текстолита: по меди просматривается тканевая структура текстолита, т.е. фольга все-таки не ровная. Это ничего, а вот глубокие царапины должны отсутствовать. Поверхности нашей платы после полировки ни в коем случае нельзя трогать пальцами!

Теперь заготовим ту самую основу для тонера, поиски которой не прекращаются много лет. Я использую и рекомендую всем обычную кальку. Цена ее — копейки. За деньги, потраченные на лист глянцевой фотобумаги формата А4, вы купите такой рулон кальки, которого вам хватит на целый год! Калька — тонкий материал, в лазерном принтере будет зажевана однозначно. Поэтому закрепляем ее на основе — обычном листе офисной бумаги формата А4. Чтобы калька не соскальзывала — приклеиваем ее к нижней части бумажного листа и отгибаем край. Должно получиться так:

Главное — выбрать наиболее глянцевую сторону кальки (одна обязательно будет более гладкой, чем другая) и закрепить ее этой гладкой стороной наружу. Теперь этот слоеный пирог заряжаем в лазерный принтер загнутым краем вперед (по ходу загрузки бумаги). Очень важно, чтобы за пределы загиба ни в коем случае не выступал клей! Я применяю клеящий карандаш — дешево и сердито. Наношу его только на область загиба, оставляю сухими почти по сантиметру до края листа. Стремящуюся свернуться в трубочку кальку распрямляем и прижимаем хоть пальцем, хоть еще чем, чтобы в принтер ее затягивало как полагается.

Подготовка рисунка для печати, думаю, проблемы не вызовет. Обращу ваше внимание только на один аспект. Рисунки обеих сторон платы должны быть такого размера, чтобы могли поместиться на листе рядом. Примерно так, как показано на следующем рисунке.

На рисунке я напечатал сразу две разные платы. Видны две направляющие линии (guide lines), по которым рисунки сторон должны выравниваться (эти линии я напечатал умышленно, а вообще-то их печатать не надо). Идея в том, чтобы при сгибании листа кальки между рисунками, они могли бы быть совмещены друг с другом. Для этого рисунок верхней стороны должен печататься в зеркальном виде.

Естественно, складывать надо тонером вовнутрь. Делать это лучше всего на просвет, стремясь совместить переходные отверстия — рисунок это хорошо демонстрирует. Вот так, легко и просто достигается идеальная точность совмещения рисунков сторон платы! Интересно, так ли просто сделать это с применением фотобумаги?

Совмещенные рисунки не должны впоследствии смещаться, для чего, придерживая рукой рисунок в центре, промазываем клеящим карандашом вокруг него с двух сторон (отступив примерно сантиметр от рисунка) и склеиваем половинки кальки, с третьей стороны будет сгиб. Получаем эдакий кармашек, в который аккуратно помещаем нашу сверкающую заготовку.

Благодаря склейке стороны рисунков остаются совмещенными. Ну, а теперь, берем утюг и утюжим. Процесс хорошо описан и должен быть знаком по многочисленным публикациям, я не стану повторяться. Единственно, на что стоит обратить внимание — так это на равномерную проглажку обеих сторон, т.е. плату надо периодически переворачивать. Делать это надо, берясь за края кальки, т.к. плата будет очень горячая!

После проглажки — обрезаем лишние края кальки, оставляя от краев платы по сантиметру, не более, и несем это произведение под струю воды. Промочив какльку как следует (она при этом вздувается над местами без тонера), направляем струю воды между листами кальки, и аккуратно, не торопясь, покачивая отделяющуюся кальку, отделяем ее от поверхности заготовки. Калька должна отделиться, оставив весь тонер на плате. Небольшие кусочки прилипшей бумаги скатываются пальцем под той же струей воды. И вот результат:

Очень сложно сфотографировать блестящую плату так, чтобы было хорошо видно рисунок тонера, и при этом не было бликов: Поэтому фотка не самая удачная, но вполне отражает качество результата. Мелкие ворсинки не исполртят нам обедни, хотя и их можно осторожно стереть мокрым пальцем. Ежели окажется, что дорожки где-то все-таки имеют разрывы, надо их подправить несмываемым (перманентным) маркером. Обычно, для платы размером до 1 дм2 у меня получается не больше двух мест корректировки (а в конкретно этой плате — ни одного).

Теперь несколько слов о том, как травить плату. Ванночка — это хорошо, но есть и другие альтернативы, не менее, а может и гораздо более, удобные. Если хлорного железа много — платы небольшого размера (узкие и длинные) лучше всего травить в трехлитровом баллоне (или меньшего объема) в вертикальном положении. Я для этого использую суперприспособление из кусочка полихлорвиниловой трубочки и изолированной проволочки:

Опускаю эту конструкцию в баллон и дергаю за проволочку, как при подледном лове — так травление идет гораздо быстрее. Кроме этого способа есть еще один, весьма эффективный, хотя несколько рисковый. Наливаем раствор хлорного железа в хозяйственную резиновую перчатку, помещаем в нее нашу плату, закручиваем раструб перчатки и зажимаем его парой прищепок. Теперь эту резиновую емкость нежно потряхиваем. Можно придумать и другие варианты (например, разрезанную грелку), не советую только использовать полиэтиленовые кульки и пакеты — крайне ненадежны они в плане протечек!

Ухищрения эти служат для увеличения скорости травления. Мой опыт позволяет сделать следующие сравнения (плата двусторонняя): если время травления в ванночке с покачиванием примем за 100%, тогда в баллоне получится примерно 80%, а в перчатке — 60% (естественно, сравниваем при равных условиях — размерах платы, температуре раствора и т.п.). Все зависит от интенсивности перемешивания раствора, точнее от того, насколько интенсивно происходит движение раствора вокруг платы. Замечено, что в местах наибольших завихрений потоков медь стравливается гораздо раньше (это края платы, отверстия, если они есть и т.п.).

На все предыдущие подготовительные операции вами должно быть потрачено примерно 30 минут (у меня, по крайней мере, так и выходит). Теперь еще 30 минут на травление и — вуаля! — прекрасная плата готова! Кстати, в свежем растворе температурой 50-55 градусов в перчатке плата (которая туда помещается) травится примерно 2 минуты.

Небольшие невытравленные области (не влияющие на общее качество плат) — это следствие моего нетерпения и холодного раствора хлорного железа. В теплом всего этого не будет, вы знаете. Чтобы вы могли оценить качество, привожу еще одно фото — увеличенная часть левой (на рисунке выше) платы.

Как видите, вытравились даже номера контактных площадок — толщина цифр на глаз — менее 0,3 мм! Самое главное, обе стороны идеально совпали — это видно на просвет, да и после сверления вы в этом убедитесь.

Дальнейшие этапы — обрезка, сверление, лужение и т.п. я не описываю — и так все это знают. Сверлить лучше на станке, т.к. при ручном сверлении вертикальность отверстия соблюсти сложно, в результате чего создастся впечатление, что «пятаки» сторон не совпали — но это не так! Сверлить надо осторожно и аккуратно, используя протравленные точки в центрах пятаков для центрирования сверла. Если есть возможность — сначала просверлите сверлом 0,5 мм, а потом уж рассверливайте до нужного диаметра. Кстати, переходные отверстия можно и не рассверливать. Отрывы пятаков — это скорее не очень умелых кривых ручек, чем недостаток технологии. В моей многолетней практике отрывы пятаков на этапе сверления не зафиксированы ни разу. Так же обращу ваше внимание, что никаких этапов обезжиривания, мытья заготовки и т.п. излишеств не требуется — проверено десятками успешно изготовленных плат!

Надеюсь, этот фоторепортаж поможет вам совершенствовать свое мастерство и вывести его не недосягаемую высоту. Дополнительно вы можете почитать о том, как готовить рисунки дорожек, как печатать и найти другие рекомендации у меня на сайте.

Удачи!

Вопросы, как обычно, складываем тут.

Как вам эта статья? | Заработало ли это устройство у вас? |

Простой способ изготовления печатных плат (не ЛУТ)

Когда в распоряжении есть лазерный принтер, радиолюбителями применяется технология изготовления печатных плат, которая называется ЛУТ. Однако такой прибор имеется далеко не в каждом доме, поскольку даже в наше время стоит он достаточно дорого. Еще есть технология изготовления с применением фоторезистивной пленки. Однако для работы с ней тоже нужен принтер, но уже струйный. Уже проще, но сама пленка стоит достаточно дорого, а начинающему радиолюбителю на первых порах лучше потратить имеющиеся средства на хорошую паяльную станцию и прочие принадлежности.Можно ли изготовить печатную плату приемлемого качества в домашних условиях, не имея принтера? Да. Можно. Причем, если все сделать, как описано в материале, понадобится совсем немного денег и времени, а качество будет на очень высоком уровне. Во всяком случае электрический ток «побежит» по таким дорожкам с большим удовольствием.

Перечень необходимых инструментов и расходников

Начать стоит с подготовки инструментов, приспособлений и расходных материалов, без которых просто нельзя обойтись. Для реализации самого бюджетного способа изготовления печатных плат в домашних условиях понадобится следующее:

- Программное обеспечение для разработки рисунка.

- Прозрачная полиэтиленовая пленка.

- Узкий скотч.

- Маркер.

- Фольгированный стеклотекстолит.

- Наждачная бумага.

- Спирт.

- Ненужная зубная щетка.

- Инструмент для сверления отверстий диаметром от 0,7 до 1,2 мм.

- Хлорное железо.

- Пластиковая емкость для травления.

- Кисточка для рисования красками.

- Паяльник.

- Припой.

- Жидкий флюс.

Пройдемся кратенько по каждому пункту, так как есть некоторые нюансы, дойти до которых возможно только опытным путем.

Программ для разработки печатных плат существует сегодня огромное количество, но для начинающего радиолюбителя самым простым вариантом будет Sprint Layout. Несложно освоить интерфейс, пользоваться можно бесплатно, присутствует огромная библиотека, включающая распространенные радиокомпоненты.

Полиэтилен нужен для переноса рисунка с монитора. Лучше взять пленку пожестче, например, от старых обложек для школьных книг. Для ее крепления к монитору подойдет любой скотч. Лучше взять узкий – проще будет отклеивать (монитору эта процедура не вредит).

На маркерах стоит остановиться более подробно, так как это больная тема. Для переноса рисунка на полиэтилен, в принципе, подойдет любой вариант. А вот для рисования по фольгированному стеклотекстолиту нужен специальный маркер. Но тут есть маленькая хитрость, как сэкономить, и не покупать достаточно дорогие «специальные» маркеры для рисования печатных плат. Дело в том, что эти изделия по своим свойствам абсолютно ни чем не отличаются от обычных перманентных маркеров, которые продаются в 5-6 раз дешевле в любом канцелярском магазине. Но маркер должен обязательно иметь надпись «Permanent». Иначе ничего не получится.

Фольгированный стеклотекстолит можно брать любой. Лучше, если он будет потолще. Начинающим с таким материалом работать куда проще. Для его очистки понадобится наждачная бумага зернистостью около 1000 единиц, а также спирт (есть в любой аптеке). Последний расходник можно заменить жидкостью для сведения лака для ногтей, которая есть в любом доме, где живет женщина. Однако это средство довольно противно пахнет и долго выветривается.

Для сверления платы лучше иметь специальную мини-дрель или гравер. Однако можно пойти и более дешевым путем. Достаточно купить цанговый или кулачковый патрон под маленькие сверла и приспособить его к обычной бытовой дрели.

Хлорное железо можно заменить другими химическими средствами, включая те, которые уже наверняка есть в вашем доме. Например, подойдет раствор лимонной кислоты в перекиси водорода. Информацию о том, как готовятся альтернативные хлорному железу составы для травления плат, без проблем можно найти в Сети. Единственное, на что стоит обратить внимание, это на емкость для такой химии – она должна быть пластиковой, акриловой, стеклянной, но никак не металлической.

Про паяльник, припой и жидкий флюс подробнее говорить не стоит. Если радиолюбитель дошел до вопроса изготовления печатной платы, то с этими вещами он уже наверняка знаком.

Разработка и перенос рисунка платы на шаблон

Когда все вышеперечисленные инструменты, приспособления и расходные материалы подготовлены, можно браться за разработку платы. Если изготавливаемое устройство не уникальное, то гораздо проще будет скачать его проект из Сети. Подойдет даже обычный рисунок в формате JPEG.

Хотите пойти более сложным путем – рисуйте плату самостоятельно. Этот вариант часто бывает неизбежным, например, в ситуациях, когда у вас нет в наличии точно таких же радиодеталей, которые нужны для сборки оригинальной платы. Соответственно, заменяя компоненты аналогами, под них приходится выделять место на стеклотекстолите, подгонять отверстия и дорожки. Если проект уникальный, то плату придется разрабатывать с нуля. Для этого и нужно вышеупомянутое программное обеспечение.

Когда макет платы готов, его остается только перенести на прозрачный шаблон. Полиэтилен фиксируется прямо на мониторе при помощи скотча. Далее просто переводим имеющийся рисунок – дорожки, контактные пятачки и так далее. Для этих целей лучше всего использовать все тот же перманентный маркер. Он не стирается, не размазывается, и его хорошо видно.

Подготовка фольгированного стеклотекстолита

Следующим этапом идет подготовка стеклотекстолита. Для начала нужно отрезать его по размерам будущей платы. Делать это лучше с небольшим запасом. Для раскройки фольгированного стеклотекстолита можно использовать одни из нескольких способов.

Во-первых, материал отлично режется при помощи ножовки по металлу. Во-вторых, если у вас есть гравер с отрезными кругами, то удобно будет использовать его. В-третьих, стеклотекстолит можно отрезать по размеру канцелярским ножом. Принцип раскройки такой же, как и при работе со стеклорезом – в несколько проходов наносится линия отреза, затем материал просто отламывается.

Теперь обязательно нужно очистить медный слой стеклотекстолита от защитного покрытия и окисла. Лучшего способа, чем обработка наждачной бумагой, для решения этой задачи нет. Зернистость берется от 1000 до 1500 единиц. Цель – получить чистую блестящую поверхность. До зеркального блеска зачищать медный слой не стоит, так как мелкие царапины от наждачной бумаги увеличивают адгезию поверхности, что понадобится дальше.

В завершение остается только очистить фольгу от пыли и следов ваших пальцев. Для этого используется спирт или ацетон (жидкость для снятия лака). После обработки к медной поверхности руками не прикасаемся. Для последующих манипуляций захватываем стеклотекстолит за грани.

Совмещение шаблона и стеклотекстолита

Теперь нашей задачей является совмещения полученного на полиэтилене рисунка с подготовленным стеклотекстолитом. Для этого пленка накладывается на нужное место и позиционируется. Остатки заворачиваются на обратную сторону и крепятся при помощи все того же скотча.

Сверление отверстий

Перед сверлением рекомендуется каким-либо способом закрепить стеклотекстолит с шаблоном на поверхности. Это позволит добиться большей точности, а также исключит внезапное проворачивание материала во время прохода сверла насквозь. Если у вас есть сверлильный станок для такой работы, то описанная проблема вообще не возникнет.

Сверлить отверстия в стеклотекстолите можно на любой скорости. Кто-то работает на малых оборотах, кто-то на больших. Опыт показывает, что сами сверла служат намного дольше, если их эксплуатировать на низких скоростях. Так их сложнее сломать, погнуть и повредить заточку.

Отверстия сверлятся прямо через полиэтилен. Ориентирами будут служить будущие контактные пятачки, нарисованные на шаблоне. Если того требует проект, то своевременно меняем сверла под нужный диаметр.

Рисование дорожек

Далее шаблон снимается, но не выбрасывается. К медному покрытию по-прежнему стараемся не прикасаться руками. Для рисования дорожек используем маркер, обязательно перманентный. Его хорошо видно по следу, который он оставляет. Рисовать лучше за один проход, так как после застывания лака, который есть в составе перманентного маркера, правки делать будет весьма затруднительно.

В качестве ориентира используем все тот же шаблон из полиэтилена. Можно рисовать также перед компьютером, сверяясь с оригинальным макетом, где есть маркировка и прочие пометки. Если есть возможность, то лучше использовать несколько маркеров с наконечниками разной толщины. Это позволит более качественно прорисовать и тонкие дорожки, и обширные полигоны.

После нанесения рисунка обязательно ждем некоторое время, необходимое для окончательного отвердевания лака. Можно даже подсушить феном. От этого будет зависеть качество будущих дорожек.

Травление и очистка дорожек от маркера

Теперь самое интересное – травление платы. Тут есть несколько нюансов, о которых мало кто упоминает, но они существенно влияют на качество результата. В первую очередь готовим раствор хлорного железа согласно рекомендациям на упаковке. Обычно порошок разбавляется водой в соотношении 1:3. И тут первый совет. Сделайте раствор более насыщенным. Это поможет ускорить процесс, и нарисованные дорожки не отвалятся прежде, чем вытравится все необходимое.

Сразу же совет второй. Ванночку с раствором рекомендуется погрузить в горячую воду. Можно нагреть ее в металлической посуде. Повышение температуры, как известно еще со школьной программы, значительно ускоряет химическую реакцию, которой травление нашей платы и является. Сокращение времени процедуры нам на руку. Нанесенные маркером дорожки достаточно нестабильны, и чем меньше они будут киснуть в жидкости, тем лучше. Если при комнатной температуре плата в хлорном железе травится около часа, то в теплой воде этот процесс сокращается до 10 минут.

В завершение еще один совет. В процессе травления, хоть он и так ускорен за счет подогрева, рекомендуется постоянно двигать плату, а также счищать продукты реакции щеточкой для рисования. Совмещая все вышеописанные манипуляции вполне возможно вытравить лишнюю медь всего за 5-7 минут, что является просто отличным результатом для этой технологии.

В конце процедуры плату нужно тщательно промыть под проточной водой. Затем просушиваем ее. Остается только смыть следы от маркера, все еще закрывающие наши дорожки и пятачки. Делается это все тем же спиртом или ацетоном.

Лужение печатных плат

Перед лужением еще раз обязательно проходимся по медному слою наждачной бумагой. Но теперь делаем это предельно осторожно, чтобы не повредить дорожки. Самый простой и доступный способ лужения – традиционный, с помощью паяльника, флюса и припоя. Можно также использовать сплавы Розе или Вуда. Также существует на рынке так называемое жидкое олово, которое значительно может упростить задачу.

Но все эти новые технологии требуют дополнительных затрат и некоторого опыта, потому для первого раза подойдет и классический метод лужения. На очищенные дорожки наносится жидкий флюс. Далее набирается припой на жало паяльника и распределяется по оставшейся после травления меди. Здесь важно прогреть дорожки, иначе припой может не «приклеиться».

Если у вас все же есть сплавы Розе или Вуда, то их можно использовать и не по технологии. Они просто замечательно плавятся паяльником, легко распределяются по дорожкам, не сбиваются в комки, что для начинающего радиолюбителя будет только плюсом.

Заключение