Сварка с отрывом. Как правильно уводить электрод при каждом отрыве, чтобы шов был гладкий и красивый | Ручная дуговая сварка

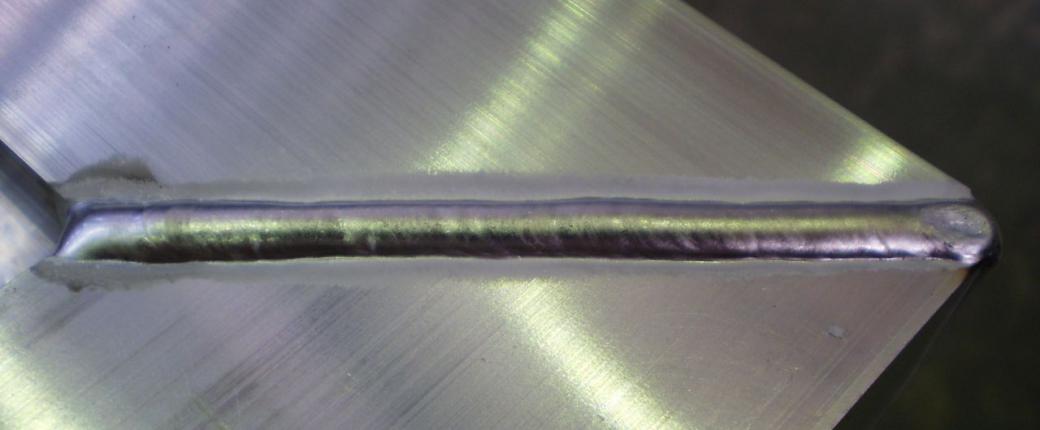

Сварка с отрывом-самый частый вид сварки электродом в бытовых задачах с металлом у начинающих. А сваривать тонкую профильную трубу приходится именно с отрывом не только начинающим. Дам пару-тройку советов при сварке с отрывом, чтобы было проще и шов получался гладким и красивым.

Электроды для сварки с отрывом берём с рутиловым или рутил целлюлозным покрытием. У этих электродов очень лёгкий повторный поджиг-прервался, поднёс снова к ещё красной точке и он снова моментально загорается. Ещё эти электроды даже в руках у новичков не так часто будут липнуть, как электроды с основным покрытием.

Самые распространённые рутиловые электроды это марки

АНО-21

МР-3

МОНОЛИТ

ОК-46 — это самые лучшие из всех, есть возможность, покупайте их. Хотя в маленьких населённых пунктах их особо не продают. В моём посёлке почти 20 тыс населения, а в продаже нет. Ассортимент скудный, закупаюсь когда бываю в областном городе, или через интернет заказываю. Даже в этом наши маленькие посёлки отстают от цивилизации, прорвёмся!

Ассортимент скудный, закупаюсь когда бываю в областном городе, или через интернет заказываю. Даже в этом наши маленькие посёлки отстают от цивилизации, прорвёмся!

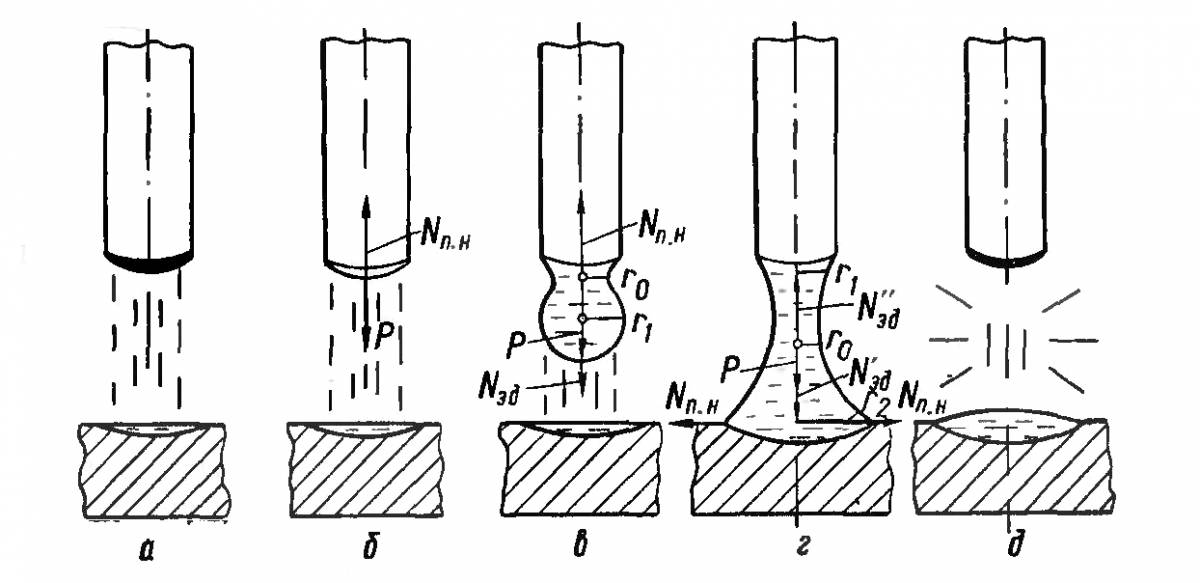

Начинаем сварку. Зажгли электрод, дуга начинает плавить металл и образуется сварочная ванна. Именно в начале сварки у нас есть пара секунд когда не нужно делать отрыв электрода. Металл холодный, нужно его прогреть и сформировать нормальную сварочную ванну-форма овального болотца из жидкого металла.

После появления этого видимого болота жидкого металла делаем сам отрыв электрода. Смотрим через маску на красное пятно металла, оно быстро может потускнеть. Нам этот момент не нужно проморгать. Иначе ванна полностью закристаллизуется и придётся повторно растапливать до жидкой ванны. Чуть начинает тускнеть-сразу повторный тычок электродом.

В сам момент отрыва электрода есть одна хитрость. Вместе с отрывом от места сварки, от сварочной ванны, нужно двигать электрод в такой последовательности. Немного назад и убираем вправо. Делаем это быстро. Нужно быстро дугой пройтись именно над сварочной ванной. а потом можно убрать в сторону-просто вправо удобно кисти руки делать это движение.

Делаем это быстро. Нужно быстро дугой пройтись именно над сварочной ванной. а потом можно убрать в сторону-просто вправо удобно кисти руки делать это движение.

Зачем так делать? У рутиловых электродов очень подвижный текучий шлак. Он покрывает почти всю сварочную ванну. В момент отрыва и резкого прохождения дугой назад- над сварочной ванной, дуга своим давление отбросит несколько назад этот слой шлака. Повторное зажигание электрода будет чуть быстрей и следующая порция металла ляжет более плотной чешуйкой на старую чешуйку начинающего кристаллизоваться металла.

Этот момент в сварке с отрывом я заприметил давно. Часто и много приходилось варить профильные трубы. Никто не подсказывал, чисто интуитивно пришёл к такой технике сварки.

Швы получаются при таких простых движениях более гладкие и красивые. Попробуйте, чуть потренируйтесь, чтоб движение довести до автоматизма. Результат вас удивит и порадует!

Некоторые вопросы по сварке труб — Ручная дуговая сварка — ММA

ак варить от прихватки и до прихватки.

Потому что в этих местах плохо получается проварить на корне.

Прихватки нужно ставить правильно, т.е повышенным током и тонким электродом.

Если же прихватка получилась неправильная, то надо ее вырезать, хоть сваркой.

В процессе работы через определенное время у меня возникло желание варить без отрыва дуги.

Нормальное желание.

Только отрывы, обычно все равно будут, но они не будут основным методом сварки.

В ветке «что почитать» описан вертикал без отрыва по трем точкам.

Главное в этом способе, чтобы ванна с одной стороны плавилась, а с другой застывала.

Я внимательно читал как описывали сварщики сварку корня шва.

Как «двигать окошко» я понимаю, но когда я задерживаюсь у меня прогорает металл и внутри получается наплыв

Наплыв (провал) прожечь, заварить обратно.

В процессе работы нам привозят отводы да и трубы бывают разные по толщине стенки. Их сложно сварить по технологии. Как вы с этим справляетесь.

Зазор делаем побольше, чем для нормального стыка.

Смотрим внимательнее.

Но это если состыковать по людски некому или нечем.

Недавно предложили работу по сварке трубопроводов 1 и 2 категории, то есть работающих при t-540 градусов и давлении 240атмосфер.

Прийдется сдавать экзамены. Может быть кто-то работал с такой трубой. Подскажите особенности сварки и что там считается браком. Какие электроды. Это пятый вопрос

Обычно такие трубопроводы варят соблюдая технологию, за этим следит прораб по сварке, он даст Вам требуемые электроды, обеспечит контроль, и т.д.

Как правило, прежде чем приступить к сварке таких труб Вы пройдете курсы.

Судя по указанным параметрам это трубопроводы тепловых эл. станций.?

Как выбрать электроды для ручной электросварки?

Электродов для РДС — ручной дуговой сварки огромное множество. И как-то их классифицировать по единой схеме не представляется возможным. И хотя их делят по:

- назначению,

- механическим характеристикам,

- химическому содержанию наплавленного металла,

- толщине обмазки.

Но.. для многих это больная тема и даже сварщики со стажем стараются обходить ее стороной используя, как говорится, свои, проверенные электроды, которые подходят по соотношению «цена-качество» и применяются во всех работах.

Многих пугает большой выбор электродов, ведь предполагается, что придется что-то учить или пользоваться таблицами, справочниками для подбора необходимой марки…

Критерии выбора электродов

- Металл, который будете варить

Зачастую, в домашних условиях, используется обычный «черный» металл. И принципиальным моментом здесь является только процент углерода в нем. В зависимости от величины этого процента различают:

- низкоуглеродистую,

- среднеуглеродистую,

- высокоуглеродистую сталь

- и чугун.

Еще широко применяется такая легированная сталь, как нержавейка.

2. Требования, предъявляемые к конструкции

Вы собираетесь варить гаражные ворота и переживаете за то, чтобы ваши петли или завесы не оторвало от тяжелых створок… Или вы собираетесь варить себе козырек над входом в дом, так же переживаете о том, чтобы он у вас не свалился на голову. В этих случаях используются конструктивные методы: подбор необходимого профиля, его толщины, сечения, длины швов, применение накладок, растяжек, раскосов, косынок.

А в отношении требований, применяемых к данной конструкции, может быть перепад температур. Например, вы собираетесь варить печь-каменку в баню или это, возможно пиролизный или твердотопливный котел и ваши швы будут подвергаться перепадам температур. Так же швы могут держать на себе вибрационные нагрузки. Например, конструкция под вибростол под изготовление бетонных изделий. Здесь более существенная нагрузка ложится на ваши швы. Или это особый узел. на который будет ложиться колоссальная нагрузка: стульчик под несущую балку, на которую будут опираться плитоперекрытия. В этих и остальных подобных случаях вам нужны электроды, которые обладают повышенными свойствами.

Рассмотрим электроды по типу покрытия. Существует четыре типа покрытий:

• Рутиловое;

• Основное;

• Кислое;

• Целлюлозное.

Мы разберем первые два. Хотя электроды с рутиловым покрытием вы будете использовать в 90-95% работ.

Для того, чтобы правильно выбрать электроды вам нужно знать марку вашей стали, а так же ту металлоконструкцию, которую вы собираетесь сварить. Если вы предполагаете сварить обычную, рядовую металлоконструкцию, например, двери, решетки, ворота, калитки, навес и тому подобное, то вы используете металл, который куплен на металлобазе, а это сталь 3. Поэтому в данном случае вам подойдут электроды с рутиловым покрытием. К ни относят такие марки как:

• АНО-4

• АНО-6

• АНО-21

• АНО-36

• МР-3

• ОЗС-12

• ОК46.00

• Монолит

• Гранит

• Арсенал и тому подобное.

Преимуществами этих электродов является легкий поджиг дуги, как первичный, так и повторный. А значит, они хорошо подходят, как для обварки, так и для прихватки. Эти электроды дают возможность проводить сварку с отрывом дуги, не вызывая при этом пористости шва. Так же они горят при разной длине дуги, особенно у новичков, которые не набили руку и не могут удерживать дугу постоянно на протяжении всей сварки и по мере сгорания электродного тела. Для сварки можно приобрести как инвертор постоянного тока, так и трансформатор переменного.

Для сварки можно приобрести как инвертор постоянного тока, так и трансформатор переменного.

Электроды с рутиловым покрытием не особо привередливы к состоянию металла, а так же к самому сварщику и их могут «палить» даже новички.

При каких же условиях использовать электроды с основным покрытием?

Если вспомнить два критерия по выбору электрода: марка металла, а так же требования, которые предъявляются к конструкции, то даже если один из критериев отличается от тех, что мы рассматривали ранее, то вам необходимо использовать электроды с основным покрытием. Например, у вас обычная конструкция, но сталь высокоуглеродистая. Или, наоборот, у вас обычная сталь 3, но на вашу конструкцию будет возлагаться особая нагрузка. Вы так же будете использовать в этом случае электроды с основным покрытием, которые будут давать более надежное соединение, а так же повышенные механические свойства самого шва.

К электродам с основным покрытием относятся такие марки как:

отечественные

• УОНИИ 13/45

• УОНИИ 13/55

• УОНИИ 13/65

Зарубежного производства от ESAB

• ОК 48. 00

00

• ОК 53.70

Японские электроды

• Lb 52U и подобные им.

Применение электродов с основным покрытием для начинающего сварщика очень проблематично. Они тяжелее поджигаются, особенно повторно, больше подходят для сварки сплошным швом, не допустимы для сварки с отрывом, а значит, требуют особо точных настроек сварочного тока. Так же ими варят на короткой дуге и они очень требовательны к металлу, который вы собираетесь варить. Кромки должны быть очищены от ржавчины, краски, пятен масла, грязи тому подобного. Они имеют повышенную жидкотекучесть и их достоинством является то, что более отчетливо видна сварочная ванна и меньшее количество шлака выделяется при горении. Однако, для сварки можно подходит только аппарат с постоянным током, т.е инвертор, так же необходимо соблюдать определенную полярность. Что такое полярность, и какая она бывает, читайте здесь.

По мере того, как вы будете набираться опыта, для вас станут более явными отличия использования одних электродов от других, особенности их горения, а так же применения.

Всегда перед покупкой электродов, особенно новых для вас, обращайте внимание на ту информацию, которая указана на упаковке. Хотя у наших людей такой менталитет, что смотрят руководство пользователя, когда уже возникли какие-то проблемы, но вы постарайтесь посмотреть эту информацию. Так вы будете заранее знать о свойствах, назначении и применении тех или иных электродов.

На что следует обратить внимание:

- Назначение, марки стали, которые можно варить данными электродами;

- Практически на любой упаковке электродов приводятся данные по силе сварочного тока. Сразу хочется сказать, что это не таблица сварочных токов, которые необходимо выставлять, это всего-лишь крайние пределы: минимальный предел регулировок тока для данного диаметра электрода, его пространственного положения и максимальный. То есть это гарантийные рекомендации данного производителя, чтобы ваш электрод уверенно горел.

- Так же на упаковке можно увидеть информацию о свойствах сварочных швов.

К сожалению, не всегда информацию, которая необходима для работы, можно прочитать на родном языке. Но вы всегда можете найти ее в интернете.

Бытуют разные мнения, какие же все-таки электроды использовать на начальных этапах обучения электросварке. Некоторые склоняются к самым обычным и дешевым, полагая, что научившись ими работать вы сможете варить любыми. Однако, на этапе обучения постарайтесь приобрести более качественные и дорогие электроды. Почему так? С ними вы более отчетливо увидите и поймете сварочный процесс, а потом сможете повышать свой профессиональный уровень, варя менее качественными дешевыми электродами.

Осознание того, что варишь качественными электродами, добавляет 10-15% профессионализма, учитывая ваш психологический настрой во время сварки. Не верите? Попробуйте и убедитесь!

Сварка вертикальных швов

Сеть профессиональных контактов специалистов сварки

Сварка одиночных валиков снизу вверх.

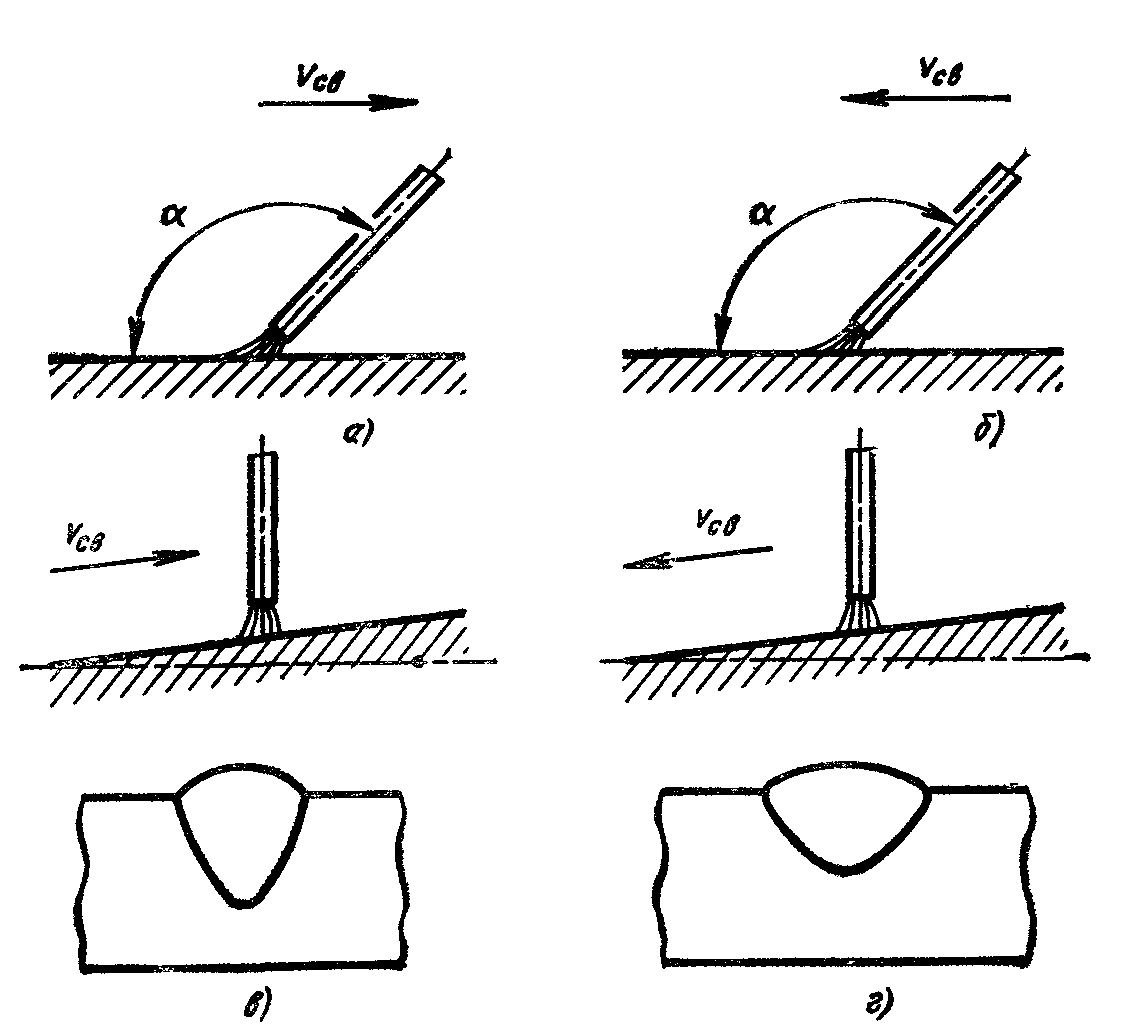

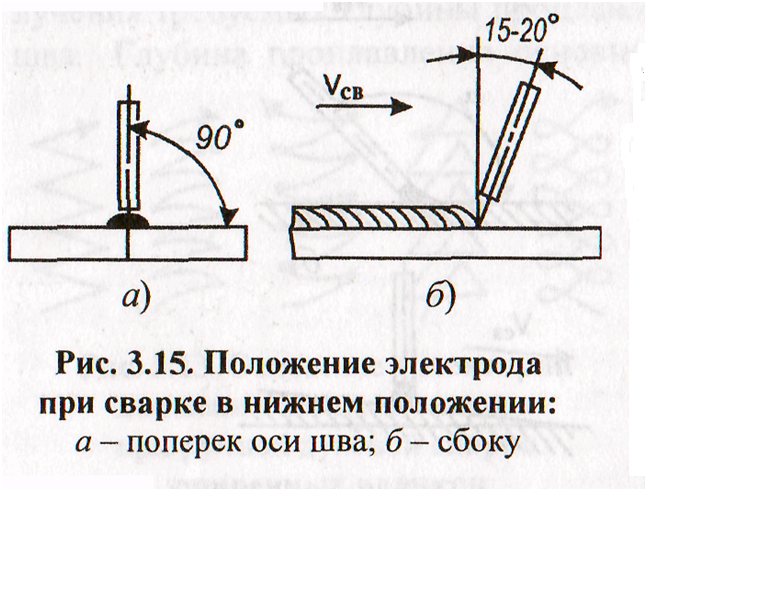

Сварка вертикальных швов ведется только на короткой дуге. Сварочный ток в основном минимальный или средний, позволяющий вести непрерывную сварку без отрыва дуги, без подтеков металла шва. Угол наклона электрода к вертикальной плоскости составляет 80°-90°, что способствует более прямому воздействию сварочной дуги на изделие и создает легкость в управлении сварочным процессом (рис. 1). При сварке электродом под углом 45°-60° (рис. 2) искусственно создается «козырек» (неравномерное расплавление покрытия), что мешает управлению сварочным процессом. Обязательно манипулирование электродом на ширину валика в 2-4 диаметра электрода с покрытием.

Другие страницы по теме Сварка вертикальных швов:

| Рис.1. Правильный угол наклона. | Рис.2. Правильный угол наклона. |

При сварке вертикальных швов рекомендуется применять два метода манипулирования — «лестница» и «дугой вперед», что позволит выполнить швы нормальной формы (рис. 3).

3).

Рисунок 3.

По мере наполнения сварочной ванны электродным металлом необходимо с каждым переходом из точки 1 в положение 2 и обратно в положение 3 производить подъем, задерживаясь в местах перехода. Задержка по времени должна быть такой, чтобы заполнить кратер электродным металлом и плавно вернуться на противоположную сторону не позднее, чем закристаллизуется там металл шва. Это способствует формированию «нормального» валика без подрезов и с плавным переходом к основному металлу и минимальным перепадам между чешуйками. Поэтому очень важен момент перехода. Ушел раньше — получил подрез и «выпуклый» валик. Передержал — наплыв и грубая чешуйка.

Многие сварщики при сварке вертикальных швов применяют манипулирование электродом «дугой назад», что приводит к чрезмерной выпуклости шва. Это объясняется тем, что большая часть жидкого металла шва стекает в центр сварочной ванны, т.к. в центре шва более высокая температура, чем на краях валика. Методом «дугой назад», спускаясь к центру, увеличиваем количество жидкого металла в центре валика. Такой метод при сварке вертикальных швов исключить.

Такой метод при сварке вертикальных швов исключить.

Сварка корневого валика (рис. 4).

| Рисунок 4. | Рисунок 5. |

В зависимости от толщины металла, притупления кромок, величины зазора, рекомендуется применять три способа сварки корневого валика:

1. Сварка «треугольником» (рис. 5) позволяет получить хорошее проплавление при малом зазоре (2 мм и меньше) и максимальном притуплении кромки (от 1 до 2 мм). В процессе сварки жидкая ванна должна находиться под углом, т.е. точка «а» (перемычка жидкого металла в зазоре между кромками) выше линии «б» (кристаллизующейся чешуйки), что позволяет жидкому шлаку стекать вниз, закрывая кристаллизующийся валик, и не мешать проплавлению кромок в зазоре. По окончании электрода кратер следует оставить также под углом. Это необходимо для качественного зажигания нового электрода. Сварочная ванна под углом достигается следующим образом: в начале сварки набирается полочка, затем, поднимаясь сварочной дугой по стенке к зазору, проплавляем притупление кромок в зазоре, затем спускаемся по правой стенке, после чего переходим к левой кромке, формируя сварочный шов. Диаметр электрода 3 мм. Сварочный ток в среднем диапазоне — 90-100 А при Х-образной разделке и минимальный — 80…90 А при V-образной разделке.

Диаметр электрода 3 мм. Сварочный ток в среднем диапазоне — 90-100 А при Х-образной разделке и минимальный — 80…90 А при V-образной разделке.

2. Сварка «елочкой» (рис. 6) при притуплении кромок и зазоре от 2 до 3 мм позволяет получить хорошее проплавление. Сечение валика средней полноты (меньше, чем при сварке «треугольником») дает возможность сформировать «нормальный» валик. Техника сварки вертикальных швов следующая: от зазора по одной из кромок (как бы прижавшись электродом к кромке) спуститься по ней, подавая электрод на себя на небольшое расстояние 5-7 мм, затем с небольшим постоянным подъемом и .подачей электрода от себя вернуться в зазор; проплавить притупление (при необходимости сделать задержку) и спуститься по другой стороне, выполняя те же движения, не допуская подтеков, подрезов, наблюдая за формированием валика и поддерживая точку «а» выше линии «б». Диаметр электрода 3 мм. Сварочный ток для V-образной разделки — 60…90 А, для X-образной разделки — 90…100 А.

Рисунок 6.

Сварка вертикальных швов

«ёлочкой».

3. Сварка вертикальных швов методом «лестница» (рис. 7) применяется при максимальном зазоре более 2 мм и минимальном притуплении кромок (или без притупления), что обеспечивает хорошее проплавление, формирование обратного валика. Переход от кромки к кромке производится по прямой с постоянным минимальным подъемом. Сварка ведется короткой дугой, но без опирания на «козырек» покрытия. Задержка на кромках — максимальная, переход — более быстрый, но плавный; сечение валика малое («легкий» валик). Диаметр электрода 3 мм. Сварочный ток минимальный 80 А ± 5 А — для V-образной разделки кромок и средний 90-100 А для Х-образной. Сварочный процесс вести непрерывно (исключение — замена электрода и сварка тонкого металла).

Рисунок 7.

Большое значение для качества сварного шва имеет зажигание дуги. Начало зажигания дуги рекомендуется производить в нижней части застывшего кратера, сбоку или в центре шва, где есть доступ к выборке (рис..jpg) 8). Первый проход (из положения 1 в положение 2) следует производить быстро.

8). Первый проход (из положения 1 в положение 2) следует производить быстро.

Это необходимо для выполнения более «плоского» валика, что позволяет стекать шлаку вниз и избежать зашлаковки при возвращении между первым и вторым проходом, поскольку дуга еще не стабилизировалась, а ванна не набрала определенную температуру. При возвращении через место зажигания (положение 3) следует сделать короткую задержку для проплавления начала сварки, и только после стабильного зажигания дуги и разогрева ванны, не допуская затекания шлака в зазор, необходимо перейти центром электрода в зазор (в положение 4). В точке 4 обязательно сделать задержку. Дуга короткая, горит в основном с обратной стороны разделки, оплавляя застывший шлак с обратной стороны и металлическую перемычку, что позволяет сформировать обратный валик без «ямочек» на месте стыковки электродов. Как только дуга начнет в основном гореть с лицевой стороны и жидкий металл выйдет на лицевую сторону разделки, необходим спуститься электродом по одной из кромок (или по центру шва, в зависимости от расположения шлака) и, сгоняя дугой жидкий шлак, пройти по предыдущему проходу.

Рисунок 8.

При корневом валике малого сечения (сварка «лестницей») после первого прохода по краю кратера необходимо (не допуская зашлаковки в зазоре) сразу перемещать электрод в точку 4 (в зазор).

Второй корневой валик.

Второй корневой валик с обратной стороны при Х-образной разделке выполняется электродом диаметром 3 мм на среднем или максимально токе 100-110A. Повышенный сварочный ток необходим для хорошего проплавления обратной стороны корня шва. Предварительно нужно произвести зачистку от шлака, а при необходимости — механическую выборку.

В зависимости от полноты первого или второго корневого валика сварку третьего производить со следующей манипуляцией:

а) когда корневой валик легкий (малого сечения) — вариант 2 или 3 — манипулирование производить «лестницей», проплавляя корневой вали и кромки по краям, при этом обязательно центром дуги (электрода) при манипулировании доходить до края предыдущего валика и произвести задержку;

Рисунок 9.

б) когда корневой валик полный (вариант 1), кроме манипулирования электродом для формирования «нормального» или «вогнутого» второго последующего третьего валиков, помогает в процессе сварки разворот электрода к проплавляемой стенке (плоскости). Это достигается разворотом кисти руки. На рис. 9 показано, в какой момент удобней производит изменение угла электрода. В положении 1 дуга горит на плоскости «а» предыдущем валике, центр дуги направлен на край валика. Электрод расположен приблизительно параллельно плоскости «б». Заполнив кратер электродным металлом и не меняя положения электрода, плавно перейти в положение 2 до касания электродом плоскости «б», а дугой до края валика. Почувствовав опору, произвести разворот кисти (не руки) так, чтобы электрод занял положение 3 (параллельное плоскости «а») и центром дуги проплавлял край предыдущего валика и стенку «б». Заполнив кратер элетродным металлом и не меняя угол электрода, перейти в положение 4, проплавляя дугой предыдущий валик. Коснувшись электродом плоскости «а», произвести разворот кисти и электрода в положение 1 и т.д. С каждым переходом производить подъем электрода в зависимости от формирования валика, ширины и полноты (набранной ванны). При минимальном подъеме и недостаточной скорости манипулирования могут быть подтеки (наплывы) жидкого металла шва на закристаллизовавшийся шов. При чрезмерном подъеме и большой скорости перехода от одной кромки к другой появляются западания, пропуски и подрезы на стенке в зоне шва, на краю и в середине валика. Не рекомендуется производить разворот кисти и электрода в момент перехода от одной кромки к другой. В этом случае трудно сформировать валик в центре шва без подрезов, наплывов и пропусков между чешуйками шва.

Коснувшись электродом плоскости «а», произвести разворот кисти и электрода в положение 1 и т.д. С каждым переходом производить подъем электрода в зависимости от формирования валика, ширины и полноты (набранной ванны). При минимальном подъеме и недостаточной скорости манипулирования могут быть подтеки (наплывы) жидкого металла шва на закристаллизовавшийся шов. При чрезмерном подъеме и большой скорости перехода от одной кромки к другой появляются западания, пропуски и подрезы на стенке в зоне шва, на краю и в середине валика. Не рекомендуется производить разворот кисти и электрода в момент перехода от одной кромки к другой. В этом случае трудно сформировать валик в центре шва без подрезов, наплывов и пропусков между чешуйками шва.

Многослойная и многопроходная сварка вертикальных швов.

При сварке больших толщин применяется многослойная, многопроходная сварка (рис. 10). После корневого валика второй и третий слой варятся электродом диаметром 3 мм или 4 мм (в зависимости от толщины основного металла и от ширины предыдущего валика) в один проход, при этом каждый валик должен быть «вогнутый» или «нормальный», что позволяет добиться качественной сварки последующих валиков. В следующих слоях, при переходе на два, три и более проходов, валики выполняются с небольшим усилением электродом диаметром 4 мм. Между предпоследним валиком каждого слоя и кромкой разделки необходимо оставлять расстояние не менее диаметра электрода с покрытием.

В следующих слоях, при переходе на два, три и более проходов, валики выполняются с небольшим усилением электродом диаметром 4 мм. Между предпоследним валиком каждого слоя и кромкой разделки необходимо оставлять расстояние не менее диаметра электрода с покрытием.

Предпоследний слой не должен выходить за пределы разделки. Рекомендуется оставлять незаполненную разделку от 0,5 мм до 2 мм, что позволяет легче сформировать качественный лицевой слой.

Рисунок 10.

Рисунок 11.

Ширина лицевого слоя.

Ширина лицевого слоя равняется ширине разделки плюс половина диаметра электрода с каждой стороны (рис. 11). Рекомендуется применять манипулирование электродом «лестницей» или «дугой вперед».

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Сварка вертикальных швов — Все о сварке

Существует множество видов и типов сварки. Они делятся по различным классификациям в зависимости от используемого материала, аппарата и типа ведения проводника для создания шва. Одной из таких является сварка вертикальных швов, имеющая ряд особенностей, с которыми мы сейчас познакомимся.

Они делятся по различным классификациям в зависимости от используемого материала, аппарата и типа ведения проводника для создания шва. Одной из таких является сварка вертикальных швов, имеющая ряд особенностей, с которыми мы сейчас познакомимся.

Содержание статьи

- Особенности вертикальной сварки

- Принципы вертикальной сварки

- Условия для качественного вертикального шва

- Технология вертикальной сварки

- Создание шва электродом

- Вертикальный шов полуавтоматом

Особенности вертикальной сварки

Вертикальная сварка имеет сложность в том, что при создании шва, расплавленный металл норовит стекать вниз, чего ни в коем случае нельзя допустить. Если это произойдет, то поверх этой капли варить уже не получится, так как там содержится шлак от электрода.

Для создания качественной дорожки при ручной дуговой сварке, рекомендуется использовать короткую дугу на небольшом токе. При этом, мастер должен совершать движения снизу вверх, чтобы избежать ненужных потеков. Когда из расплавленной капли формируются вертикальные швы, нужно конец электрода убирать немного в сторону, чтобы дать материалу затвердеть и при этом не утратить искру.

Когда из расплавленной капли формируются вертикальные швы, нужно конец электрода убирать немного в сторону, чтобы дать материалу затвердеть и при этом не утратить искру.

Принципы вертикальной сварки

Для создания идеального шва, необходимо придерживаться несколько принципов вертикальной сварки:

- Если сварочные работы производятся на переменном токе, тогда обязательно начинать необходимо снизу. При этом кратер шва наполняется материалом так, что создает объемный валик, который параллельно служит некоторой подставкой для плавленого металла, находящегося немного выше. Таким образом и заполняется шов.

- При электродуговой методике металл в кратере шва при вертикальном положении должен застывать намного быстрее. Для этого лучше делать небольшие капли. Добиться такого эффекта очень просто, сократив дугу (расстояние между изделием и электродом).

Условия для качественного вертикального шва

Не все начинающие сварщики понимают, как варить вертикальный шов, чтобы он получился эстетичным, прочным и «правильным» с точки зрения качества. Есть несколько условий, выполняя которые получится идеальный шов практически с первого раза:

Есть несколько условий, выполняя которые получится идеальный шов практически с первого раза:

- во время поджога нужно соблюдать перпендикулярное расположение электрода по отношению к деталям;

- чем короче дуга, тем быстрее кристаллизуется металл и снижается риск потеков, которые портят шов;

- во время формирования дорожки электрод необходимо наклонять, чтобы, металлические капли не стекали вниз;

- если по неосторожности материал потек, нужно увеличить силу тока и ширину шва. Этот маневр даст больше времени для кристаллизации.

При таком подходе к работе шов производится легче и проще, чем при движении вниз. Но при этом качество шва будет немного ниже.

Учитывая, что бывают детали, которые нужно сварить только методикой сверху. Для этого нужно соблюдать осторожность и плавность. Тогда металл не будет стекать и портить изделие. Если свариваемые пластинки очень тонкие, например жестяные или оцинкованные, тогда нужно сделать следующее:

- максимально качественно зачистить детали, убрать с них пыль, грязь, остатки краски или масла, снять оцинкованный слой;

- шов делать точками.

В этом случае снижается риск потеков и прожога делали.

В этом случае снижается риск потеков и прожога делали.

Технология вертикальной сварки

Техника сварки вертикальных швов зависит от нескольких факторов:

- особенности металла материалов, которые необходимо соединить;

- тип сварки, который применяется в данном случае;

- мастерство сварщика:

- качество и особенности применяемого оборудования.

Создавать сварочные швы можно несколькими способами:

- сверху вниз с отрывом дуги:

- снизу вверх с отрывом дуги;

- сверху вниз без отрыва дуги:

- снизу вверх без отрыва дуги.

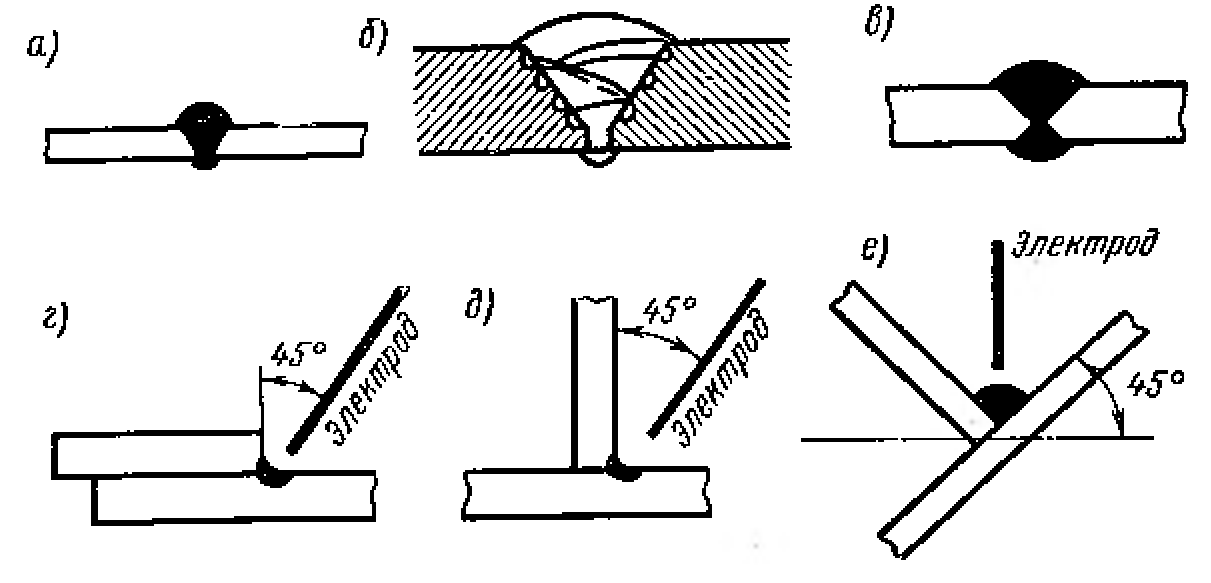

Создание шва электродом

Сварка в вертикальном положении требует больше внимания и усилий, чем в горизонтальном. Это связанно с возможными потеками металла. Для начинающих сварщиков проще будет формировать сварочный шов с отрывом дуги. Таким образом, материал быстро застывает. Для удобства процесса в это время электрод можно опирать на край сварного кратера. Во время формировки дорожки движения производятся, как с отрывом дуги, так и без отрыва – зигзагом, полумесяцем, петельками или валиком – «вверх-вниз».

Если же вы решили произвести сварку вертикального шва сверху вниз, то это производится очень короткой дугой. Предварительно потребуется немного тренировки, чтобы научится плавить металл, но избежать его растеканию вниз. Здесь важно правильно держать электрод – строго перпендикулярно кромкам кратера. При возбуждении дуги и создания валика его немного нужно наклонить вниз (на 45 градусов).

Рекомендуемый диаметр электрода 4-5 мм при силе тока не более 170А.

Как правильно варить вертикальный шов без отрыва, можно посмотреть в этом видеоуроке:

Вертикальный шов полуавтоматом

Сварка вертикальных швов полуавтоматом может производиться по нескольким методикам:

- «Треугольник» – это технология, применяемая для тонкого металла, толщиной не более 2 мм. Она основана на стандартном принципе ведения проводника снизу вверх.

При этом расплавленный металл находится выше застывшего, который уже образовал небольшой валик и не позволяет «новоиспеченным» каплям стекать по дорожке вниз. При выполнении вертикальных швов инвертором необходимо правильно перемещать проводник, чтобы сварочная ванна получилась немного под углом. Собственно отсюда и пошло название данного способа – треугольник. Профессионалы рекомендуют для такой технологии применять электрод трехмиллиметрового диаметра и работать на токе в 100А.

При этом расплавленный металл находится выше застывшего, который уже образовал небольшой валик и не позволяет «новоиспеченным» каплям стекать по дорожке вниз. При выполнении вертикальных швов инвертором необходимо правильно перемещать проводник, чтобы сварочная ванна получилась немного под углом. Собственно отсюда и пошло название данного способа – треугольник. Профессионалы рекомендуют для такой технологии применять электрод трехмиллиметрового диаметра и работать на токе в 100А.

- «Лестница» используется в том случае, когда между спаиваемыми деталями образуется слишком большой зазор. Сам рабочий процесс заключается в следующем: необходимо совершать переходы от одной кромки к другой при минимальном подъеме электрода. Лучше всего это реализовывать способом снизу вверх без отрыва дуги. Таким образом, получается так называемая лестница. В результате валик получается не плавный, а с острыми краями. Такой тип соединения деталей считается самым легким.

- «Елочка».

Данная технология идеально подходит для сварки полуавтоматом зазоров не более 2-3 мм. В этом случае электрод нужно перемещать по определенной траектории. И в результате получится шов как елочка. Начинать необходимо от одной из сторон и вести его по стенке кромки на себя. Когда наплавится металл нужно опустить электрод и немного остановиться, чтобы проплавить изделие. Таким же образом нужно сделать и с другой стороны. Так продолжать по направлению вверх вдоль всей дорожки. Самое главное – не допустить растекания капель.

Данная технология идеально подходит для сварки полуавтоматом зазоров не более 2-3 мм. В этом случае электрод нужно перемещать по определенной траектории. И в результате получится шов как елочка. Начинать необходимо от одной из сторон и вести его по стенке кромки на себя. Когда наплавится металл нужно опустить электрод и немного остановиться, чтобы проплавить изделие. Таким же образом нужно сделать и с другой стороны. Так продолжать по направлению вверх вдоль всей дорожки. Самое главное – не допустить растекания капель.

В представленном видео можно посмотреть, как правильно сваривать детали при вертикальном положении:

В заключение стоит отметить, что вертикальный шов требует особого внимания, так как есть риск стекания раскаленного металла. Во избежание этого, существует несколько технологий, позволяющих варить железо в вертикальном положении. Если придерживаться всех норм и правил, тогда получится качественный и надежный шов без «налипания» слоев металла и шлака. Варить такие дорожки можно несколькими методиками – полуавтоматической и ручной сваркой. Каждый из способов имеет и преимущества и недостатки при создании шва, но выбирая среди всех существующих видов, эти самые лучшие и простые, особенно для начинающих мастеров.

Если придерживаться всех норм и правил, тогда получится качественный и надежный шов без «налипания» слоев металла и шлака. Варить такие дорожки можно несколькими методиками – полуавтоматической и ручной сваркой. Каждый из способов имеет и преимущества и недостатки при создании шва, но выбирая среди всех существующих видов, эти самые лучшие и простые, особенно для начинающих мастеров.

Техника выполнения швов — Техника дуговой сварка

Техника выполнения швов

Категория:

Техника дуговой сварка

Техника выполнения швов

Зажигание дуги. Существует два способа зажигания дуги покрытыми электродами — прямым отрывом и отрывом по кривой. Первый способ называют зажиганием впритык. Второй напоминает движение при зажигании спички и поэтому его называют чирканьем.

Сварщики успешно используют оба способа зажигания дуги, причем первый чаще применяется при сварке в узких и неудобных местах.

Длина дуги. Немедленно после зажигания дуги начинается плавление основного и электродного металлов. На изделии образуется ванна расплавленного металла. Сварщик должен поддерживать горение дуги так, чтобы ее длина была постоянной. От правильно выбранной длины дуги весьма сильно зависят производительность сварки и качество сварного шва.

Сварщик должен подавать электрод в дугу со скоростью, равной скорости плавления электрода. Умение поддерживать дугу постоянной длины характеризует квалификацию сварщика.

Нормальной считают длину дуги, равную 0,5—1,1 диаметра стержня электрода (в зависимости от типа и марки электрода и положения сварки в пространстве). Увеличение длины дуги снижает устойчивое ее горение, глубину проплавления основного металла, повышает потери на угар и разбрызгивание электрода, вызывает образование шва с неровной поверхностью и усиливает вредное воздействие окружающей атмосферы на расплавленный металл.

Положение электрода. Наклон электрода при сварке зависит от положения сварки в пространстве, толщины и состава свариваемого металла, диаметра электрода, вида и толщины покрытия.

Направление сварки может быть слева направо, справа налево, от себя и к себе.

Независимо от направления сварки положение электрода должно быть определенным: он должен быть наклонен к оси шва так, чтобы металл свариваемого изделия проплавлялся на наибольшую глубину. Для получения плотного и ровного шва при сварке в нижнем положении на горизонтальной плоскости угол наклона электрода должен быть 15° от вертикали в сторону ведения шва.

Обычно дуга сохраняет направление оси электрода; указанным наклоном электрода сварщик добивается максимального проплавления металла изделия. При этом улучшается формирование шва, а также уменьшается скорость охлаждения металла сварочной ванны, что предотвращает образование горячих трещин в шве.

Рис. 1. Направления сварки (а) и наклон электрода (б)

При шланговой полуавтоматической сварке положение электродной проволоки аналогично положению электрода при ручной сварке покрытыми электродами.

Угол наклона электрода при ручной сварке в нижнем, вертикальном, потолочном и горизонтальном положениях приведен на рис. 1, б.

1, б.

Колебательные движения электрода. Для получения валика нужной ширины производят поперечные колебательные движения электрода. Если перемещать электрод только вдоль оси шва без поперечных колебательных движений, то ширина валика определяется лишь силой сварочного тока и скоростью сварки и составляет от 0,8 до 1,5 диаметра электрода. Такие узкие (ниточные) валики применяют при сварке тонких листов, при наложении первого (корневого) слоя многослойного шва, при сварке по способу опирания и в других случаях.

Чаще всего применяют швы шириной от 1,5 до 4 диаметров электрода, получаемые с помощью поперечных колебательных движений электрода.

Наиболее распространенные виды поперечных колебательных движений электрода при ручной сварке:

– прямые по ломаной линии;

– полумесяцем, обращенным концами к наплавленному шву;

– полумесяцем, обращенным концами к направлению сварки;

треугольниками;

– петлеобразные с задержкой в определенных местах.

Рис. 2. Основные виды поперечных движений конца электрода:

а, б, в, г — при обычных швах

2. Основные виды поперечных движений конца электрода:

а, б, в, г — при обычных швах

Поперечные движения по ломаной линии часто применяют для получения наплавочных валиков, при сварке листов встык без скоса кромок в нижнем положении и в тех случаях, когда нет возможности прожога свариваемой детали.

Движения полумесяцем, обращенным концами к наплавленному шву, применяют для стыковых швов со скосом кромок и для угловых швов с катетом менее 6 мм, выполняемыми в любом положении электродами диаметрами до 4 мм.

Движения треугольником неизбежны при выполнении угловых швов с катетами шва более 6 мм и стыковых со скосом кромок в любом пространственном положении. В этом случае достигается хороший провар корня и удовлетворительное формирование шва.

Петлеобразные движения применяют в случаях, требующих большого прогрева металла по краям шва, главным образом при сварке листов из высоколегированных сталей. Эти стали обладают высокой текучестью и для удовлетворительного формирования шва приходится задерживать электрод на краях, с тем чтобы предотвратить прожог в центре шва и вытекание металла из сварочной ванны при вертикальной сварке. Петлеобразные движения можно с успехом заменить движениями полумесяцем с задержкой дуги по краям шва.

Петлеобразные движения можно с успехом заменить движениями полумесяцем с задержкой дуги по краям шва.

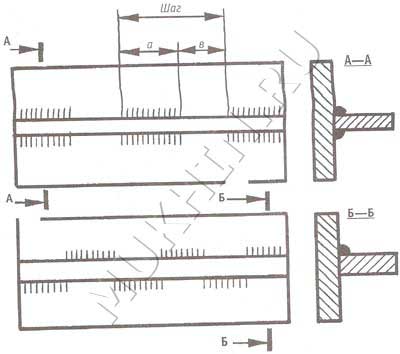

Способы заполнения шва по длине и сечению. Швы по длине выполняют иапроход и обратноступенчатым способом. Сущность способа сварки напроход заключаются в том, что шов выполняется от начала до конца в одном направлении.

Обратноступенчатый способ состоит в том, что длинный шов делят на сравнительно короткие участки.

По способу заполнения швов по сечению различают однослойные швы, многопроходные многослойные и многослойные.

Если число слоев равно числу проходов, то такой шов называют многослойным. Если некоторые из слоев выполняются за несколько проходов, то такой шов называют многопроходным.

Рис. 3. Схемы заполнения швов по сечению: а — однослойный и однопроходный, б — многослойный и многопроходный, в — многослойный

Рис. 4. Схемы заполнения многослойного шва с малым интервалом времени: а. б— секциями, а — каскадом, е — горкой

Многослойные швы чаще применяют в стыковых соединениях, многопроходные — в угловых и тавровых.

Для более равномерного нагрева металла шва по всей его длине швы выполняются способами двойного слоя, секциями, каскадом и горкой, причем в основу всех этих способов положен принцип обратноступенчатой сварки.

Сущность способа двойного слоя заключается в том, что наложение второго слоя производится по неостывшему первому после удаления сварочного шлака. Сварка на длине 200—400 мм ведется в противоположных направлениях. Этим предотвращается появление горячих трещин в шве при сварке металла толщиной 15— 20 мм, обладающего значительной жесткостью.

При толщине стальных листов 20—25 мм и более для предотвращения трещины применяют сварку каскадом или горкой. Заполнение многослойного шва для сварки секциями и каскадом производится, как видно из рис. 49, по всей свариваемой толщине на определенной длине ступени. Длина ступени подбирается такой, чтобы металл в корне шва имел температуру не менее 200° С в процессе выполнения шва по всей толщине. В этом случае металл обладает высокой пластичностью и трещин не образуется. Длина ступени при каскадной сварке равна 200—400 мм, а при сварке секциями — больше. Сварка горкой производится проходами по всей толщине металла. Способ сварки выбирается в зависимости от химического состава и толщины металла, числа слоев и жесткости свариваемого изделия.

Длина ступени при каскадной сварке равна 200—400 мм, а при сварке секциями — больше. Сварка горкой производится проходами по всей толщине металла. Способ сварки выбирается в зависимости от химического состава и толщины металла, числа слоев и жесткости свариваемого изделия.

Многослойная сварка имеет перед однослойной следующие преимущества:

1. Уменьшается объем сварочной ванны, в результате чего скорость остывания металла возрастает и размер зерен уменьшается.

2. Химический состав металла шва близок к химическому составу наплавленного металла, так как малая сила сварочного тока при многослойной сварке способствует расплавлению незначительного количества основного металла.

3. Каждый последующий слой шва термически обрабатывает металл предыдущего слоя и околошовный металл имеет мелкозернистую структуру с повышенной пластичностью и вязкостью.

Каждый слой шва должен иметь толщину 3—5 мм (при сварке низкоуглеродистой стали) в зависимости от силы сварочного тока.

При сварочном токе 100 А дуга расплавляет металл верхнего слоя на глубину около 1,5 мм, а металл нижнего слоя (глубина более 1,5 мм) нагревается от 1500 до 1100 °С и при быстром охлаждении образует мелкозернистую литую структуру.

При сварочном токе 200 А толщина слоя может быть увеличена до 5 мм, а термическая обработка нижнего слоя произойдет на глубине около 2,5 мм.

Термическая обработка металла корневого шва с получением мелкозернистой структуры осуществляется нанесением подварочно-го валика, который выполняется электродом диаметром 3 мм при сварочном токе 100 А. Перед нанесением подварочного валика корень шва очищают термической резкой или резцом. Подвароч-ный валик накладывается по длине напроход.

Термическая обработка металла верхнего слоя выполняется нанесением отжигающего (декоративного) слоя. Толщина отжигающего слоя должна быть минимальной (1—2 мм), обеспечивающей высокую скорость остывания и мелкозернистую структуру верхнего слоя. Отжигающий слой выполняется электродами диаметрами 5—6 мм при токе 200—300 А в зависимости от толщины листа.

Концовка шва. В конце шва нельзя сразу обрывать дугу и оставлять на поверхности металла кратер. Кратер может вызвать появление трещины в шве вследствие содержания в нем примесей, прежде всего серы и фосфора. При сварке низкоуглеродистой стали кратер заполняют электродным металлом или выводят его в сторону на основной металл. При сварке стали, склонной к образованию закалочных микроструктур, вывод кратера в сторону недот устим ввиду возможности образования трещины. Не рекомендуется заваривать кратер за несколько обрывов и зажиганий дуги ввиду образования окисных загрязнений металла. Лучшим способом окончания шва будет заполнение кратера металлом за счет прекращения поступательного движения электрода вниз и медленного удлинения дуги до ее обрыва.

Реклама:

Читать далее:

Выбор режима сварки

Статьи по теме:

Ручная дуговая сварка — Сварка MMA штучными электродами — Статьи о сварке

Ручная дуговая сварка MMA – сварка покрытыми штучными плавящимися электродами.

Сварка ММА (Manual Metal Arc) – это электродуговая сварка, которая была открыта русским ученым Н.Н. Бернандосом в 1882 году. Он впервые использовал электрический ток для соединения заготовок стали с помощью угольного электрода. В то время сварка осуществлялась непокрытыми электродами, то есть стальной проволокой. В 1904 году швед Оскар Челльберг (основатель концерна «ESAB») изобрел покрытый обмазкой сварочный электрод. Ручная дуговая сварка MMA – это сварка покрытыми штучными электродами, которая заключается в том, что источник сварочного тока, подключенный к сети, имеет два кабеля с разной полярностью, при помощи которых сварочный ток подается к свариваемым деталям. Один кабель, с зажимом на конце, именуется массой (клемма заземления) и крепится к стальной заготовке. Второй кабель имеет держатель для сварочного электрода, при помощи которого происходит сварка металла. При данном типе сварки тепловая энергия вызывает плавление металла и образование сварочной ванны, при остановке теплового воздействия электрического тока металл остывает и кристаллизуется – так образуется сварочный шов. Металл сварочного электрода переходит в сварочную ванну. Благодаря различным химическим составам обмазки сварочного электрода меняется химический состав и свойства металла сварного шва, а также образуются газообразные соединения, защищающие сварочную ванну от воздействия окружающей среды.

Металл сварочного электрода переходит в сварочную ванну. Благодаря различным химическим составам обмазки сварочного электрода меняется химический состав и свойства металла сварного шва, а также образуются газообразные соединения, защищающие сварочную ванну от воздействия окружающей среды.

Основы ручной дуговой сварки.

Электродуговая сварка может проходить на переменном (AC) и постоянном (DC) токе. При сварке на переменном токе сварочная дуга слабоустойчива, необходимы профессиональные навыки сварки в сравнении с постоянным током. Сварка на постоянном токе является единственным способом электросварки некоторых металлов и сплавов. При ручной дуговой сварке особую роль играет выбор полярности подключения сварочного аппарата.

-

Прямая полярность – это когда «минус» подключен к электроду, а «плюс» на клемме заземления или на массе. При это способе подключения ток поступает от электрода к заготовке металла, которая нагревается, а электрод остается при этом холодным.

В основном сварка MMA при прямой полярности применяется для сварки листового металла, имеет узкую сферу применения.

В основном сварка MMA при прямой полярности применяется для сварки листового металла, имеет узкую сферу применения. - Обратная полярность – это когда «плюс» подключен к электроду, а «минус» на клемме массы или заземления. В таком случае сварочный ток подается от металла на электрод, происходит нагрев и плавление сварочного электрода. Сварка на обратной полярности наиболее распространена.

Следующий шаг – это выбор сварочного тока в зависимости от толщины свариваемого металла. За основу можно взять правило: около 40 А тока на 1 мм металлической заготовки. То есть при сварке металла толщиной 3 мм используется сварочный ток в 100 – 140 А. Немаловажным понятием является значение ПВ% сварочного аппарата, не забывайте про него при выставлении нужного Вам значения сварочного тока на сварочном аппарате.

Розжиг дуги. Сварочная дуга разжигается двумя способами: касание кончика электрода и заготовки металла и резкий отрыв электрода; несколько чиркающих прикосновений сварочного электрода к заготовке свариваемого металла. При соблюдении одинакового расстояния между электродом и свариваемым металлом при сварке обеспечивается стабильная не затухающая дуга. При слишком маленьком расстоянии между заготовкой и электродом, сварочный электрод попросту прилипнет к металлу; при слишком большом расстоянии — сварочная дуга потухнет (погаснет). Для стабильной и качественной ручной дуговой сварки необходимы практические навыки сварочного дела, качественные и правильно выбранные сварочные материалы и сварочное оборудование.

При соблюдении одинакового расстояния между электродом и свариваемым металлом при сварке обеспечивается стабильная не затухающая дуга. При слишком маленьком расстоянии между заготовкой и электродом, сварочный электрод попросту прилипнет к металлу; при слишком большом расстоянии — сварочная дуга потухнет (погаснет). Для стабильной и качественной ручной дуговой сварки необходимы практические навыки сварочного дела, качественные и правильно выбранные сварочные материалы и сварочное оборудование.

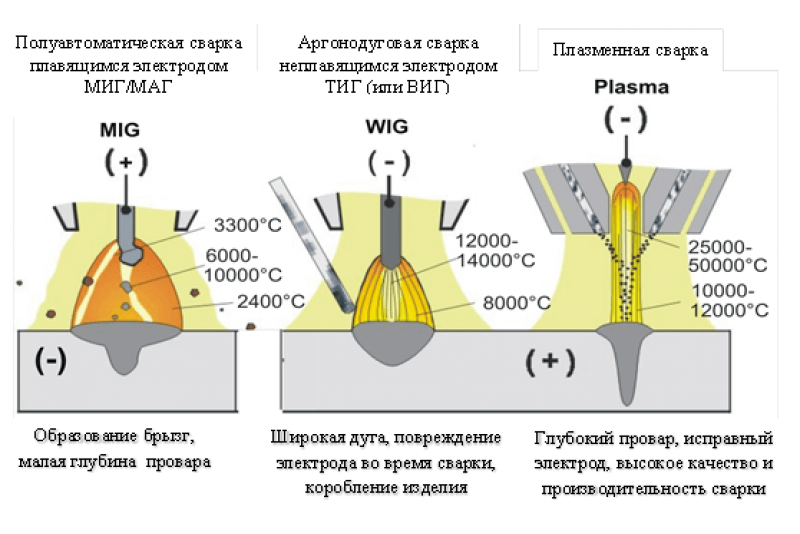

Что такое дуговая сварка? — Определение и типы процессов

Дуговая сварка — это тип процесса сварки, в котором используется электрическая дуга для создания тепла для плавления и соединения металлов. Источник питания создает электрическую дугу между расходуемым или неплавящимся электродом и основным материалом, используя либо постоянный (DC), либо переменный (AC) ток.

Эта статья входит в серию часто задаваемых вопросов TWI.

Если у вас есть вопросы или вам нужна помощь, напишите нам, чтобы получить консультацию специалиста:

contactus @ twi. co.uk

co.uk

Как это работает?

Дуговая сварка — это процесс сварки плавлением, используемый для соединения металлов. Электрическая дуга от источника переменного или постоянного тока создает интенсивное тепло около 6500 ° F, которое плавит металл в месте соединения двух заготовок.

Дуга может управляться вручную или механически вдоль линии соединения, в то время как электрод либо просто проводит ток, либо проводит ток и одновременно плавится в сварочной ванне, подавая присадочный металл в соединение.

Поскольку металлы химически реагируют с кислородом и азотом в воздухе при нагреве дугой до высоких температур, для сведения к минимуму контакта расплавленного металла с воздухом используется защитный газ или шлак. После охлаждения расплавленные металлы затвердевают, образуя металлургическую связь.

Какие бывают типы дуговой сварки?

Этот процесс можно разделить на два разных типа; методы плавления и неплавящегося электрода.

Методы расходных электродов

Сварка металлов в инертном газе (MIG) и сварка металлов в активном газе (MAG)Также известная как Газовая дуговая сварка металла (GMAW) , использует защитный газ для защиты основных металлов от загрязнения.

Дуговая сварка защищенного металла (SMAW) Также известна как ручная дуговая сварка металлическим электродом (MMA или MMAW) , дуговая сварка под защитным флюсом или дуговая сварка — это процесс, при котором дуга зажигается между металлическим стержнем (электрод с покрытием из флюса) и заготовкой. поверхность стержня и заготовки плавятся, образуя сварочную ванну. Одновременное плавление флюсового покрытия на стержне приведет к образованию газа и шлака, который защищает сварочную ванну от окружающей атмосферы.Это универсальный процесс, идеально подходящий для соединения черных и цветных металлов различной толщины во всех положениях.

Дуговая сварка порошковой проволокой (FCAW)

Созданный как альтернатива SMAW, FCAW использует непрерывно подаваемый расходный порошковый электрод и источник постоянного напряжения, что обеспечивает постоянную длину дуги. В этом процессе используется либо защитный газ, либо только газ, создаваемый флюсом, чтобы обеспечить защиту от загрязнения.

Дуговая сварка под флюсом (SAW)Часто используемый процесс с непрерывной подачей расходуемого электрода и защитным слоем из плавкого флюса, который становится проводящим при расплавлении, обеспечивая прохождение тока между деталью и электродом.Флюс также помогает предотвратить разбрызгивание и искры, подавляя пары и ультрафиолетовое излучение.

Электрошлаковая сварка (ESW)Вертикальный процесс, используемый для сварки толстых листов (более 25 мм) за один проход. ESW основывается на зажигании электрической дуги до того, как добавка флюса погасит дугу. Флюс плавится, когда расходный материал проволоки подается в ванну расплава, что создает расплавленный шлак на поверхности ванны. Тепло для плавления проволоки и краев пластины генерируется за счет сопротивления расплавленного шлака прохождению электрического тока.Две медные башмаки с водяным охлаждением следят за ходом процесса и предотвращают стекание расплавленного шлака.

Дуговая сварка шпилек (SW)

Подобно сварке оплавлением, SW соединяет гайку или крепеж, обычно с фланцем с выступами, которые плавятся для создания соединения, с другой металлической деталью.

Методы использования нерасходуемых электродов

Сварка вольфрамом в среде инертного газа (TIG)Также известная как Gas Tungsten Arc Welding (GTAW) , использует неплавящийся вольфрамовый электрод для создания дуги и инертный защитный газ для защиты сварного шва и ванны расплава от атмосферного загрязнения.

Плазменно-дуговая сварка (PAW)

Подобно TIG, PAW использует электрическую дугу между неплавящимся электродом и анодом, которые расположены внутри корпуса резака. Электрическая дуга используется для ионизации газа в горелке и создания плазмы, которая затем проталкивается через мелкое отверстие в аноде, чтобы достичь опорной плиты. Таким образом плазма отделяется от защитного газа.

Руководство по сварке конструкций на AWS • SAGU Engineering

Процессы дуговой сваркиПроцессы дуговой сварки основаны на плавлении.Термоядерный синтез требует близости и чистоты на атомном уровне, и то и другое может быть достигнуто путем экранирования расплавленной лужи газом или шлаком. Существует несколько типов процессов дуговой сварки:

Дуговая сварка защищенного металла (SMAW)Электрическая дуга возникает между концом покрытого металлического электрода и стальными деталями, которые необходимо сваривать (Рисунок 1). Электрод представляет собой присадочный металл с покрытием. Покрытие электрода имеет две цели: 1) оно создает газовую защиту, предотвращающую попадание атмосферных примесей в сварной шов, и 2) оно содержит флюс, очищающий расплавленный металл.

SMAW — это почти исключительно процесс ручной дуговой сварки. Благодаря своей универсальности и простоте, он особенно доминирует в сфере технического обслуживания и ремонта. Наиболее распространенные проблемы качества, связанные с SMAW, включают разбрызгивание сварочного шва, пористость, плохое сплавление, неглубокий провар и растрескивание.

Рисунок 1: Дуговая сварка металлическим экраном SMAW

Газовая дуговая сварка металлов (GMAW)Газовая дуговая сварка металла (GMAW) — быстрая и экономичная.Как показано на рисунке 2, в сварочную горелку подается непрерывная проволока. Проволока плавится и соединяется с основным металлом, образуя сварной шов. Расплавленный металл сварного шва защищен от атмосферы газовым экраном, который по трубопроводу подводится к наконечнику сварочного пистолета. Процесс может быть полуавтоматическим или автоматическим. Его нельзя использовать в ветреную погоду, поскольку потеря защитного газа из воздушного потока приведет к образованию пористости в сварном шве. Как правило, сварка GMAW в полевых условиях не допускается.

Рисунок 2: Газовая дуговая сварка металла GMAW

Дуговая сварка порошковой проволокой (FCAW)Дуговая сварка порошковой проволокой (FCAW) похожа на процесс GMAW и обычно выполняется полу / полностью автоматическими методами. Разница в том, что присадочная проволока имеет центральный сердечник, содержащий флюс (см. Рисунок 3). С помощью этого процесса можно сваривать с защитным газом или без него, что делает его полезным для открытых условий, когда на защитный газ может влиять ветер.

Рисунок 3: Дуговая сварка порошковой проволокой FCAW

Дуговая сварка под флюсом (SAW)Дуговая сварка под флюсом (SAW) обычно выполняется полу / полностью автоматическим или ручным способом. Как показано на рис. 4, в нем используется электрод из присадочного металла с непрерывной подачей. Сварочная ванна защищена от окружающей атмосферы слоем гранулированного флюса, подаваемого на сварочную горелку. Это приводит к более глубокому проплавлению сварного шва, чем другие процессы. Однако можно использовать только плоское или горизонтальное положение.

Рисунок 4: Дуговая сварка под флюсом под флюсом

Выбор процесса

Выбор процесса сварки обычно остается за подрядчиком. Характеристики различных процессов:

- ПИЛА: длинные, большие, полуавтоматические / полностью автоматические или ручные методы.

- FCAW: полу / полностью автоматические методы.

- SMAW: малая, разная, ремонтная, прихватка и ручной метод.

- GMAW: полу / полностью автоматические методы в магазине.

Как правило, сварка в полевых условиях не разрешается Уполномоченным органом, если иное не указано на планах или не одобрено инженером.Уполномоченный контроллер разрешает сварку конструкций в полевых условиях методом SMAW с использованием электродов с низким содержанием водорода E7018 для низкоуглеродистых и высокопрочных низколегированных сталей при условии, что присадочный металл соответствует прочности основного металла.

Сварные соединения конструкций

Сварное структурное соединение передает нагрузки между элементами. Элементы прикрепляются к соединению с помощью сварных соединений, которые передают нагрузки между элементами и соединением. На рис. 5 показано соединение, в котором несколько элементов соединяются вместе с помощью косынок.

Рисунок 5: Сварное соединение

Типы соединений

На рисунке 6 показаны различные типы соединений.

Рисунок 6: Типы соединений

Типы сварных швов

Есть несколько типов сварных швов. Наиболее важными из них являются сварные швы с разделкой кромок и угловые швы.

Сварка с разделкой кромок

Как показано на рис. 7, сварные швы с разделкой кромок могут быть полными проплавленными швами (CJP), также называемыми швами с полным проплавлением или сквозными сварными швами, или частичными проварами швов (PJP), также называемыми частичным проваром или частичными швами с загнутым уголком.Каждый тип сварного шва с разделкой кромок может иметь множество возможных конфигураций.

Подготовка необходима, поскольку сварочный процесс обычно не может проникнуть на необходимую глубину плавления. Как показано на рисунке 7, возможны различные приготовления. Профили толщиной до 3/8 дюйма могут быть подготовлены под квадратную кромку с использованием предварительно квалифицированного WPS.

Всего:

- Подготовка канавок под V-образную и фаску выполняется проще всего.

- Подготовка U- и J-образных канавок дороже, поскольку требует механической обработки или воздушно-дуговой строжки.

Все препараты имеют одинаковую крепость (поскольку у них одинаковая эффективная горловина).

Рисунок 7: Типы сварных швов с разделкой кромок

Терминология для сварных швов с разделкой кромок

На рис. 8 показана общепринятая терминология для сварных швов с разделкой кромок.

Рисунок 8: Терминология, используемая для сварки с разделкой кромок

CJP Сварка с разделкой кромок Односторонний или двустороннийДля односторонних сварных швов CJP требуется стальная подкладка.Без поддержки требуется квалификация WPS для обеспечения полного развития горла.

Двусторонние сварные швы CJP требуют обратной строжки. Без обратной строжки требуется квалификация WPS для обеспечения полного прохождения горловины. Выбор основан на:

- Доступ.

- Контроль искажений.

- Экономика.

Задняя строжка — это удаление сварного шва и основного металла дуговой строжкой или шлифованием с другой стороны частично сварного соединения для обеспечения полного проплавления и проплавления при последующей сварке с этой стороны (Рисунок 9).

Рисунок 9: Задняя строжка

Зона теплового воздействияКак показано на Рисунке 10, зона термического влияния (HAZ) — это область основного материала, который не расплавился, и его микроструктура и свойства были изменены в результате сварки.

Рисунок 10: Зона термического влияния

ПодложкаПодложка определяется как материал, помещаемый в основании сварного шва с целью поддержки расплавленного металла сварного шва (рисунок 11a).Его функция — способствовать полному проникновению в сустав. Подложка под сварку может быть стальной, медной или керамической.

Стальную подкладку на сварных швах поперек направления напряжения следует удалить, а стык отшлифовать до плоского состояния. В противном случае сварной шов может растрескаться, как показано на Рисунке 11b.

Подложка имеет рекомендованную минимальную толщину для предотвращения протекания. Например, для SMAW это 3/16 дюйма. В таблице 1 приведены минимальные толщины для других процессов.

Максимальный зазор между основой и основным металлом составляет 1/16 дюйма.Если есть зазор, это повлияет на качество сварки и UT, а также может увеличить затраты на ремонт и испытания.

Требуется разрешение инженера, если используется подложка из не основного металла.

Рисунок 11: Основа под сварку

Таблица 1: Минимальная толщина стальной основы

PJP Сварка с разделкой кромок

Сварка с разделкой кромокPJP может использоваться в стыковых, тавровых и угловых соединениях. Их также можно использовать для стыков колонн (стыковое соединение при сжатии) или угловых соединений сборных коробчатых колонн.Размер горловины меньше толщины материала, и сварной шов может или не может полностью раскрыть емкость прикрепленного материала. AWS D1.5 предоставляет данные, прошедшие предварительную квалификацию.

Эффективный размер сварного шва PJPНа Рисунке 12 показан эффективный размер сварного шва для сварных швов PJP.

Рисунок 12: Эффективный размер сварного шва для PJP-сварного шва с разделкой кромок

Минимальный эффективный размер сварного шва PJPМинимальный эффективный размер сварного шва зависит от толщины более толстого соединенного элемента.Он основан на вопросах, связанных со сваркой (а не на прочности), а именно на плавлении и растрескивании. Также необходимо ввести минимальное количество энергии в сустав; т.е. размер сварного шва коррелирует с погонной энергией. В таблице 2 показан минимальный размер сварного шва PJP в зависимости от толщины детали.

Таблица 2: Минимальный размер сварного шва PJP

Рекомендации по PJPПоперечное сечение стыка не полностью проплавлено, что может создавать концентраторы напряжений.

Односторонний PJP: убедитесь, что не происходит вращения вокруг основания соединения.Мембраны, ребра жесткости и правильная конфигурация шарниров могут предотвратить вращение.

Двусторонний PJP: требует меньше металла сварного шва. Обычно это более выгодно для контроля искажений. Герметичное соединение также предотвращает попадание воды и других веществ, вызывающих коррозию, в зазор между свариваемыми деталями.

Соединения с канавкой и развальцовкой нельзя использовать для соединения конструкционной стали в мостах.

Угловые швыНа рисунке 13 показана общепринятая терминология для угловых швов.

Рисунок 13: Терминология углового сварного шва

Минимальный размер углового сварного шваМинимальный размер зависит от толщины более толстой соединяемой детали. Минимальный размер углового сварного шва не должен превышать толщину более тонкой соединяемой детали (Таблица 3).

Таблица 3: Минимальный размер углового сварного шва для однопроходных сварных швов

Максимальный размер углового сварного шваМаксимальный размер установлен во избежание плавления верхнего края элемента (уменьшение сварного шва).Это относится только к сварным швам, выполненным вдоль кромок (стыки внахлест, некоторые угловые стыки). Таблица 4 показывает этот предел.

Таблица 4: Максимальный размер углового сварного шва

Конечная отдача (бокс)Бокс — это продолжение углового шва вокруг угла элемента (Рисунок 14). Он обеспечивает качественную заделку сварных швов, обеспечивает некоторое сопротивление выдергиванию и герметизирует сварной шов.

Его следует использовать при поддержании растягивающего усилия, которое не параллельно оси сварного шва.Длина обратной линии должна быть как минимум в два раза больше размера сварного шва и должна быть указана на конструктивных и технических чертежах.

Рисунок 14: Возврат торца при угловой сварке

Прерывание углового шваХорошей практикой является прекращение угловых сварных швов на концах соединения. Он предотвращает подрезы, улучшает качество сварки и не приводит к уменьшению длины сварного шва для начальной или конечной кратера. Сварные швы на противоположных сторонах общей плоскости должны быть непрерывными, а углы должны быть отшлифованы, чтобы исключить зазубрины больше 0.01 дюйм. Эти сварные швы обеспечивают плавный переход к металлу шва после шлифовки.

Рекомендации по угловым сварным швамСоединяемые элементы в Т-образном соединении перед соединением угловыми швами следует привести как можно ближе к контакту. Увеличение зазора приводит к уменьшению зева и визуально не проявляется. Если зазор больше 1/16 дюйма, увеличьте размер углового сварного шва на размер зазора и ограничьте его зазором 3/16 дюйма для соединительных элементов толщиной менее 3 дюймов и зазором 5/16 дюймов для соединительных элементов. толщиной более 3 дюймов.

Сварные швы с заглушкой и пазомНа Рисунке 15 показаны сварные швы с электрозаклепкой и пазами. Они наносятся на стыки внахлест (центральная часть пластин дублера). Они передают нагрузку за счет сдвига или предотвращают коробление притертых деталей. Эти типы сварных швов требуют равномерного проплавления до основания стыка. Глубина заполнения — это толщина пластины, если она меньше 5/8 дюйма, и половина толщины пластины, если пластина больше 5/8 дюйма.

Рисунок 15: Сварные швы с заглушкой и пазом

Рекомендации по сварке вставками и пазамиИспользуйте сварочные процессы SMAW, GMAW или FCAW.Минимальный диаметр отверстия (или ширина паза) как минимум на 5/16 дюйма больше толщины детали.

Максимальный диаметр отверстия (или ширина паза) больше минимального диаметра плюс 1/8 дюйма или 2,25 раза больше толщины детали.

Длина паза не должна превышать 10-кратную толщину детали, а конец паза должен быть полукруглым.

Расстояние между центрами (электрозаклепка):

- Минимум: в четыре раза больше диаметра отверстия.

- Максимум: Минимальный интервал плюс 1/2 дюйма.

Расстояние между центрами (щелевые швы):

- Поперечный минимум: в четыре раза больше ширины паза.

- Продольный минимум: вдвое больше длины паза.

Сварные выступы (удлинители и отводные пластины) обеспечивают надежное начало и окончание сварки (Рисунок 16). Это вспомогательные куски материала, которые выступают за конец стыка и выровнены как продолжение основной геометрии стыка (параллельно оси сварного шва).

Все одобренные недрагоценные металлы, включая конструкционную сталь класса 36 AASHTO M 270 (ASTM A 709); AASHTO M 270 Grade 50 Type 1, 2 или 3 из высокопрочной конструкционной стали; или марки стали, одобренные инженером, могут использоваться для сварных швов, за исключением стали 100 тысяч фунтов на квадратный дюйм с более низким прочным основным металлом.

Они должны быть не меньше толщины (горловины) сварного шва с разделкой кромок и должны быть удалены после завершения сварки. Конец сварных швов должен быть гладким и заподлицо с краем примыкающей части после удаления выступов.

Рисунок 16. Приварные выступы перед сваркой

Отверстия для доступа под сварку

Разрешить доступ для сварки или вставки основы. Они должны быть достаточно большими, чтобы сварщик мог видеть сварочную ванну, а также позволять проводить очистку и визуальный осмотр сварного шва между проходами.

Отверстия для доступа должны быть надлежащего размера с гладкой поверхностью (без зазубрин и канавок). Неправильные отверстия могут привести к усталостному растрескиванию.

Прочность присадочного металла

Присадочный металл может не совпадать, совпадать или превосходить основной металл.

Согласование определяется как функция прочности на разрыв, а не предела текучести. В частности, предел текучести присадочного металла обычно больше, чем у основного металла, и поэтому он способствует текучести основного металла (желательно).

При соединении сталей различной прочности учитывать основной металл меньшей прочности.

Практически все присадочные металлы имеют предел прочности на разрыв 70 тысяч фунтов на квадратный дюйм.

Рекомендации по присадочному металлуНикогда не требуется присадочный металл с превосходным качеством.

Для подходящего присадочного металла выберите электрод или комбинацию электрод / флюс из AWS D1.5.

Для неподходящего присадочного металла, при подгонке до 10 тысяч фунтов на квадратный дюйм.

Сварные швы и болты в одном соединенииСварные швы в сочетании с болтами не разделяют нагрузку. Сварные швы более жесткие, поэтому сначала несите нагрузку. Таким образом, сварные швы должны выдерживать всю нагрузку. Болты, использованные для сборки, можно оставить на месте (если не указано иное). Инженер укажет, следует ли заполнять отверстия, если сборочные болты должны быть удалены.

ЗаглушкиЗаполнители, также известные как заполнители, заполнители стыков или заполнители, разрешены при сращивании деталей разной толщины и в соединениях, которые допускают смещения для упрощения каркаса.

Их следует избегать при соединении элементов, работающих на растяжение и реверсирование напряжений, в частности, категории усталости E.

Для пластин-заглушек толщиной менее 1/4 дюйма (Рисунок 17):

- Не должен передавать напряжения.

- Держать заподлицо с приваренными краями детали, несущей напряжение.

- Увеличьте требуемый размер сварного шва вдоль кромки на толщину присадочной пластины.

Присадочные пластины толщиной более или равной 1/4 дюйма (Рисунок 17):

- Выступайте за край стыковой пластины или соединяемого материала.

- Приварите к детали, на которой установлена.

- Шарнир имеет достаточную прочность для передачи нагрузки в виде эксцентрической нагрузки.

- Сварные швы должны быть достаточными для передачи напряжений.

- Сварной шов должен быть достаточно длинным, чтобы не перегрузить присадочную пластину на носке сварного шва.

Рисунок 17: Присадочные пластины

Запрещенные типы соединений и сварных швов

Запрещены следующие типы соединений:

- PJP сварные швы в стыковых соединениях, кроме соединений или стыков на сжатие, которые являются опорными и полностью фрезерованными.

- CJP сварные швы с одной стороны без подкладки (или с неквалифицированной подкладкой) при растяжении и изменении нагрузки.

- Прерывистые сварные швы с разделкой кромок.

- Прерывистые угловые швы, не утвержденные инженером.

- Сварные швы с плоской кромкой и J-образной канавкой в стыковых соединениях.

- Вставные или щелевые сварные швы в элементах, подверженных растяжению и изменению нагрузки.

Водородное охрупчивание

Водородное охрупчивание — это процесс, при котором металлы, такие как сталь, становятся хрупкими и разрушаются из-за введения и последующей диффузии водорода в металл. Это часто является результатом случайного введения водорода во время операций формовки и чистовой обработки. При дуговой сварке водород выделяется из влаги, например, при покрытии сварочных электродов.Чтобы свести это к минимуму, для сварки используются специальные электроды с низким содержанием водорода.

Требования к электродам

- Просушите электроды в духовке при температуре не менее 500 F в течение не менее двух часов перед использованием, если они не поступают из герметично закрытого контейнера.

- После высыхания электроды храните при температуре не менее 250 F. Используйте электроды E70XX в течение двух часов после воздействия атмосферы или повторно просушите.

- Не сушите электроды повторно более одного раза.Не используйте влажные электроды.

Почему все эти ограничения? Потому что сварка может удалить водород из воды, что приведет к водородной хрупкости.

Также обратите внимание, что сварка в полевых условиях не допускается, если температура окружающего воздуха опускается ниже 40 F или в периоды осадков , если только не нагревается и не закрывается зона сварки, как это одобрено инженером.

Обрывов

Все сварные швы содержат неоднородности материала из-за неоднородности механических, металлургических или физических характеристик.Эти неоднородности могут быть приемлемыми или неприемлемыми, за исключением трещин, которые считаются дефектами и неприемлемы. На рисунке 18 перечислены типы разрывов, которые могут присутствовать при соблюдении критериев приемлемости AWS.

Рисунок 18: Типы несплошностей

Плоские неоднородностиЭто двумерные дефекты, которые могут служить начальной точкой разрушения. Они получаются из (Рисунок 19):

▪ Расплавленный металл сварного шва не сплавляется с основным металлом или предыдущими проходами.

▪ Может быть получено от:

— Чрезмерная прокатная окалина.

— Неправильное положение электрода.

— Неправильные параметры сварки.

- Недостаточное проникновение в швы:

▪ Наплавленный металл не достигает заданной глубины полностью.

▪ Может быть получено от:

— Неправильная задняя строжка.

— Неправильное положение электродов или процедуры сварки.

— Плохо подготовленные стыки.

▪ Возникает на поверхности основного металла.

▪ Избыточный неплавленный металл шва.

▪ Может быть получено от:

— Толстая прокатная окалина.

— Низкие скорости движения.

- Ласты, струпья, швы и нахлестки:

▪ Неровности на поверхности основного металла.

▪ Обычно индуцируется мельницей.

▪ Может открыться из-за термической резки, предварительного нагрева или сварки.

- Ламинирование и расслоение:

▪ Неровности основного металла, параллельные поверхности.

▪ Часто встречаются средней толщины.

Рисунок 19: Типы плоских неоднородностей

Объемные неоднородностиТрехмерные дефекты сварного шва и вокруг него (Рисунок 20). Они появляются из:

▪ Небольшая полость, вплавленная в основной металл.

▪ Может быть получено от:

— Неправильное положение электрода.

— Высокое напряжение дуги.

— Неправильные сварочные материалы.

▪ Сферические или цилиндрические полости в металле шва.

▪ Из-за растворенных в жидком металле шва газов.

▪ Может быть получено от:

— Недостаточное экранирование.

— Чрезмерное загрязнение сустава.

▪ Неметаллические материалы.

▪ Внутри металла шва или между основным металлом и металлом шва.

▪ Может быть получено от:

— Шлак от предыдущего сварочного прохода не удален полностью.

▪ Поверхность шва вогнутая.

▪ Уменьшение горла.

▪ Может быть получено от:

— Низкие токи или напряжения.

— Неправильные процедуры сварки.

▪ Поверхность шва превышает допустимые пределы.

▪ Обычно связано с проблемами процедуры сварки.

▪ Сварной шов слишком короткий или маленький.

▪ Также известен как сварной шов меньшего размера.

▪ Может быть получено от:

— Процедурные проблемы.

— Слишком высокая скорость движения.

▪ Вогнутые углубления в конце сварного шва.

▪ Локальное уменьшение сварного шва.

▪ Обычно связан с техникой сварщика.

Рисунок 20: Типы объемных неоднородностей

Особенности соединений внахлест

Избегайте категории усталости E в элементах, подверженных растяжению и изменению напряжения.

Можно использовать только продольные угловые швы. Длина должна быть не менее перпендикулярного расстояния между сварными швами, а поперечный зазор не должен превышать 16-кратную толщину более тонкой соединяемой детали.Сварные швы можно наносить либо по краям элементов, либо в пазах.

Минимальное перекрытие деталей должно быть как минимум в пять раз больше толщины более тонкой соединяемой детали. Необходимо использовать как минимум две поперечные линии или два или более продольных шва, чтобы предотвратить недопустимое вращение.

Особенности стыковых соединенийДля перехода листов различной ширины или толщины требуются особые требования.

При растяжении или сжатии (неодинаковой толщины):

- Плавный переход между смещенными поверхностями.

- Уклон не более чем одного поперечного на два с половиной продольного с поверхности любой части:

▪ Наклонные поверхности сварных швов.

▪ Снимите фаску с большей части.

▪ Сочетание того и другого.

Если подвергается сдвигу (неравная толщина):

- То же, что и требование к растяжению или сжатию, когда смещение превышает толщину более тонкой части.

- Смещение меньше или равно толщине более тонкой части:

▪ Наклон не более одного поперечного на два с половиной продольного от поверхности более тонкой части.

▪ Или с уклоном к поверхности более толстой части, если уклон меньше.

При растяжении (неравная ширина):

- Плавный переход между смещенными поверхностями.

- Уклон не более одного поперечного до двух с половиной продольных с поверхности любой части.

- Или с переходом с минимальным радиусом 24 дюйма по касательной к более узкой части в центре стыкового соединения.

Особое внимание необходимо уделить соединениям, в которых тройник не пересекается под углом 90 градусов.

Для острой стороны стыка (Рисунок 21), где имеется небольшой двугранный угол, существует вероятность неполного сплавления с корнем сварного шва (уменьшенное сечение).

Для тупой стороны стыка (Рисунок 21), где имеется большой двугранный угол, горловина углового сварного шва непропорционально мала по сравнению с размером сварного шва.

Рисунок 21: Особенности тройника

Особенности угловых соединений

Необходимо учитывать доступ для сварки углов коробчатых секций.Это может устранить двусторонние сварные швы. Также необходимо учитывать условия окружающей среды для сварщика. При больших сварных швах необходимо учитывать требования к ламинарному разрыву.

Растрескивание при сварке

Типы растрескивания при сварке

Горячее растрескивание происходит при горячем сварном шве. Это связано с застыванием. Обычно это проявляется в виде растрескивания по средней линии (Рисунок 22).

Холодное растрескивание возникает при остывании сварного шва. Обычно это связано с водородом. Холодное растрескивание обычно происходит в ЗТВ или имеет поперечный характер (Рисунок 22).

Все трещины вызваны усадкой и сдерживанием этой усадки.

Рисунок 22: Типы растрескивания при сварке

Усадка и ограничениеМеталл шва и окружающий основной металл расширяются во время сварки из-за нагрева. Эти горячие материалы сжимаются при охлаждении. Если предотвратить усадку материалов, возникнут напряжения.

Более холодный основной материал сопротивляется сжатию охлаждающего более горячего материала. Сопротивление зависит от объема и прочности более холодного материала.Жесткость более холодного материала связана с его геометрической конфигурацией. Температура также влияет на модуль упругости материала, что напрямую влияет на жесткость.