известковая вода и молоко это, состав из чего делают, химическая Са ОН 2, гашеная, негашеная и жженая известь

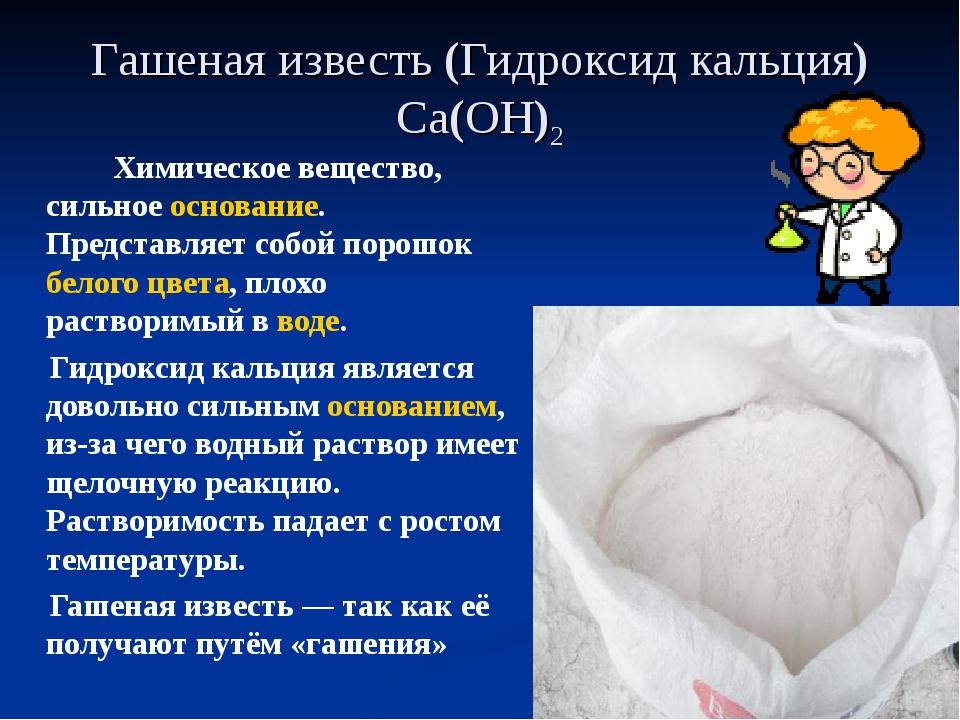

Такой материал, как гашеная известь, известен человечеству с давних времен. Благодаря своим полезным свойствам его применение не утратило актуальности и до сегодняшнего времени. Разница коснулась только лишь расширения области использования. Для того чтобы понять, каким образом это произошло, необходимо узнать, какую гашеная известь имеет формулу, и как это влияет на ее взаимодействие с другими веществами.

Далеко не всегда в реальной жизни получение гашеной извести происходит в условиях, где нет дополнительных веществ. Нередко в реакцию добавляют магний, кварцевый песок и т.д. Это необходимо для усиления тех или иных свойств материала, который получится в результате взаимодействия всех компонентов.

Используемые названия гашеной извести

Ввиду довольно широкого распространения гашеной извести в разных регионах мира, а также в разных сферах деятельности, ее называли по-разному.

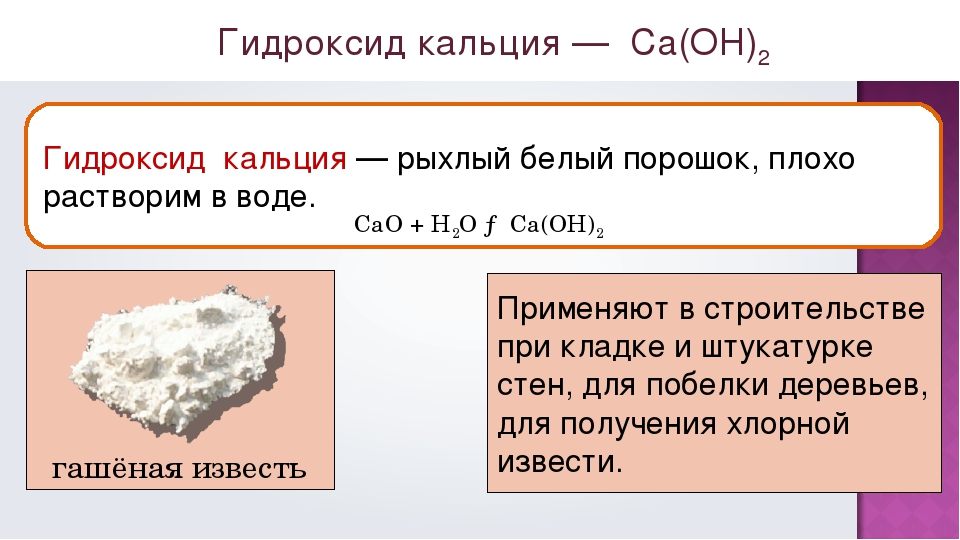

Гидроксид кальция

- известь гашеная . Тут о ее применении. Произошло такое название вследствие того, что вещество производится путем погашения (то есть добавления воды).

Известь гашеная

Молоко известковое

- известковая вода. Этим термином обозначается полупрозрачный раствор, который получается после фильтрации.

Известковая вода

Известь пушонка

Также существует и ряд других названий и терминов, которые принято использовать по отношению к гашеной извести. Все они так или иначе использовались на протяжении определенного периода, или же применяются в настоящее время.

Химическая формула и состав вещества (щелочь + вода)

Состав гашеной извести довольно простой и понятный. Данное вещество состоит всего лишь из оксидов кальция, соединенных между собой в определенной последовательности.

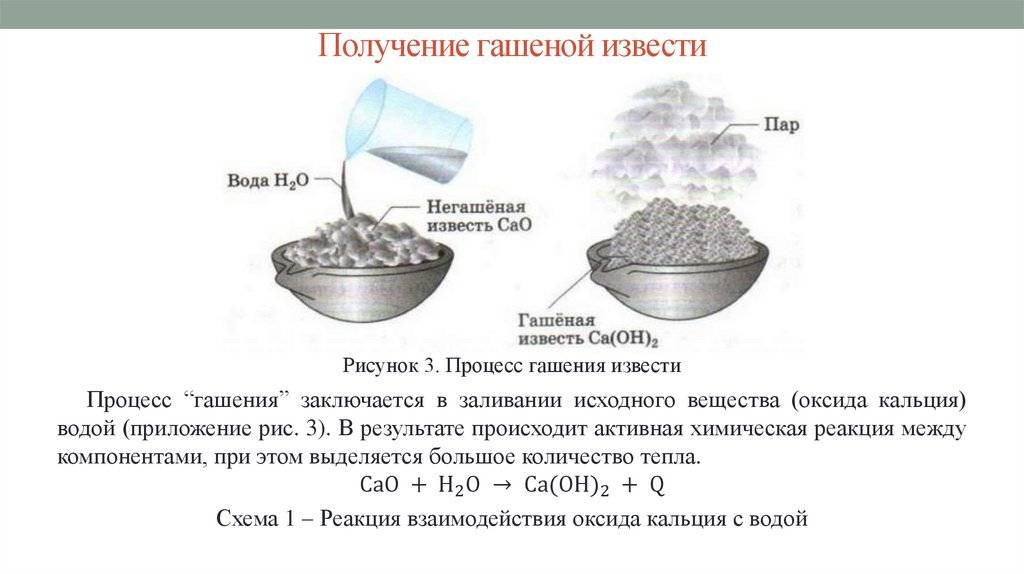

Для этого необходимо всего лишь добавить воду в оксид кальция, после чего данные компоненты нужно хорошо и тщательно между собой перемешать.

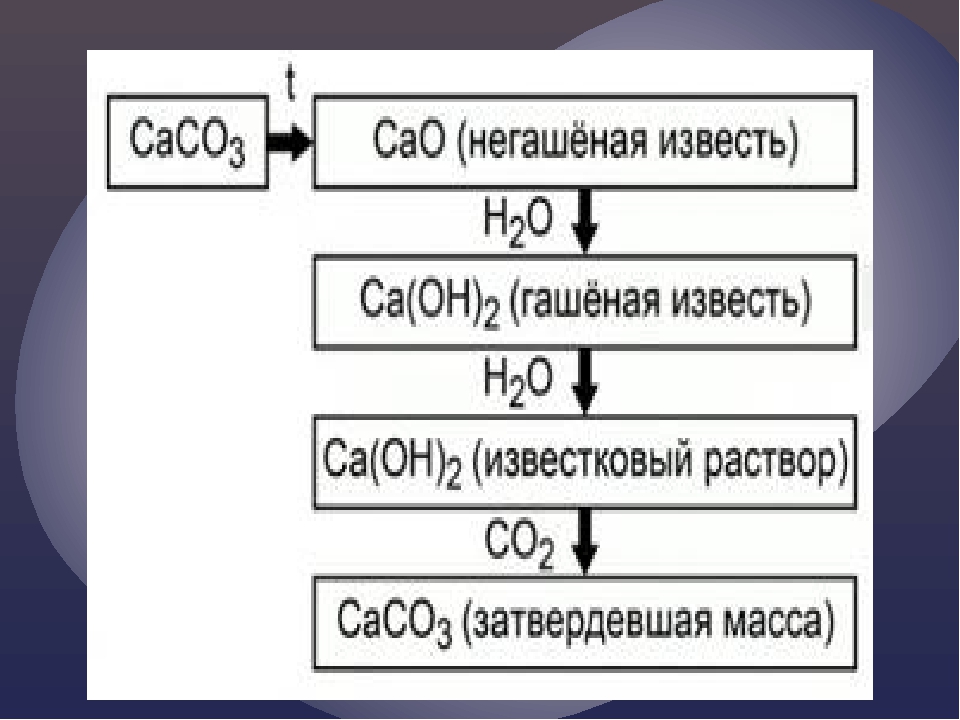

Химическая формула гашеной извести записывается, как Са(ОН)2. Процесс получения гидроксида кальция следующий: СаО+Н2О = Са(ОН)2.

Формула

При заливке оксида кальция водой получается известь, характеристики которой напрямую зависят от времени воздействия друг на друга первоначальных компонентов.

Если перемешивание длилось до 8 минут, то можно говорить о быстрогасящейся извести, около 25 минут – среднегасейщейся, а более получаса – долгогасящейся. Гашеная известь формула Са(ОН)2 – это соединение, водный раствор которого имеет щелочь.

Известь и ее технические свойства

Нередко на уроках в присутствии учителя дети гасят оксиды кальция, замечая при этом бурную реакцию с выделением теплоты.

Нередко на уроках в присутствии учителя дети гасят оксиды кальция, замечая при этом бурную реакцию с выделением теплоты.Но изготовление гидроксида кальция в промышленных масштабах – это немного другой процесс, требующий определенных правил и стандартов.

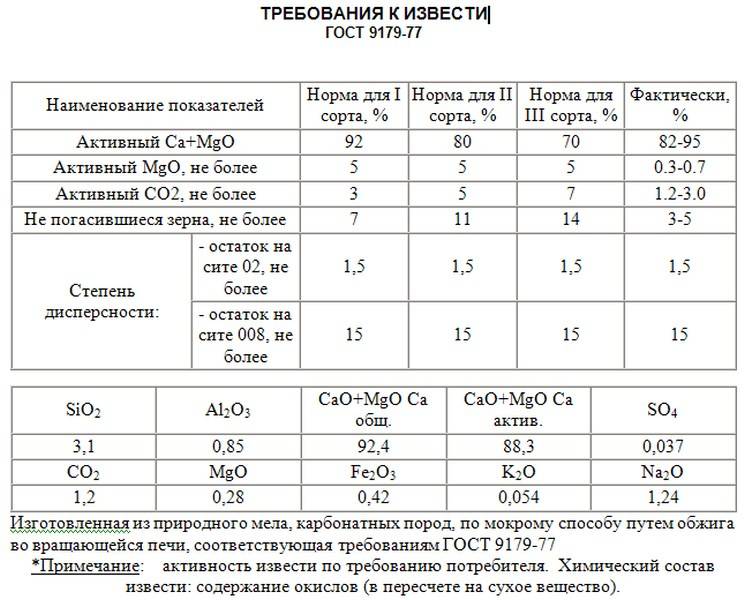

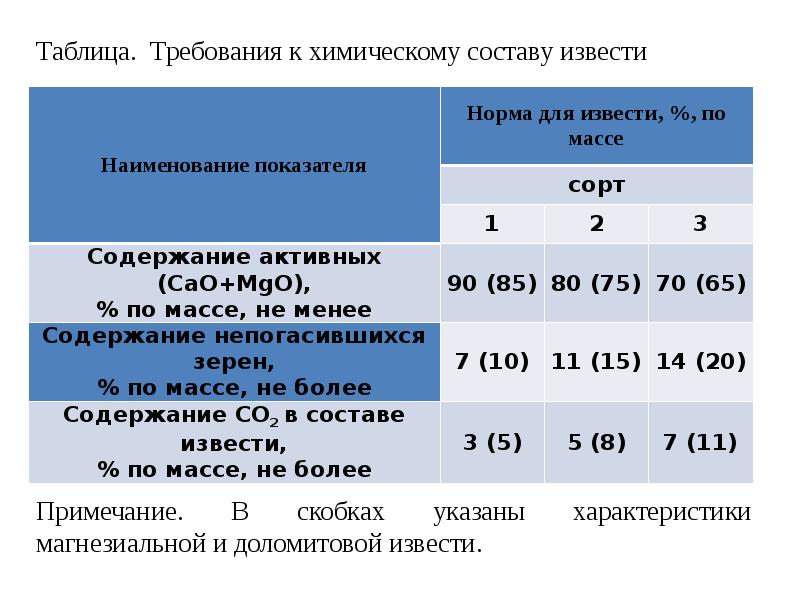

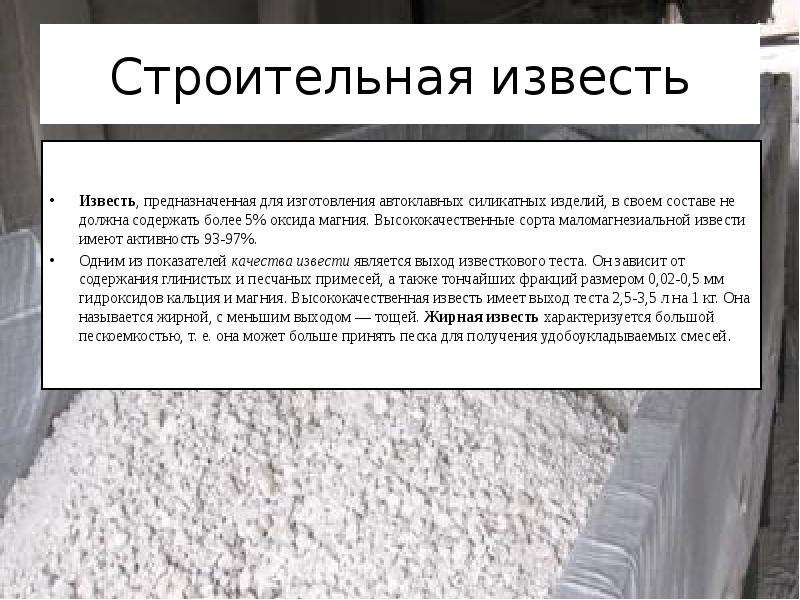

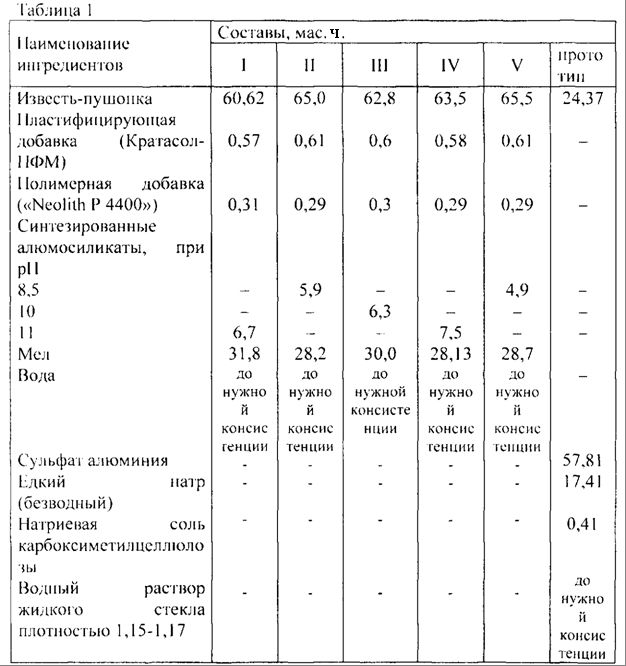

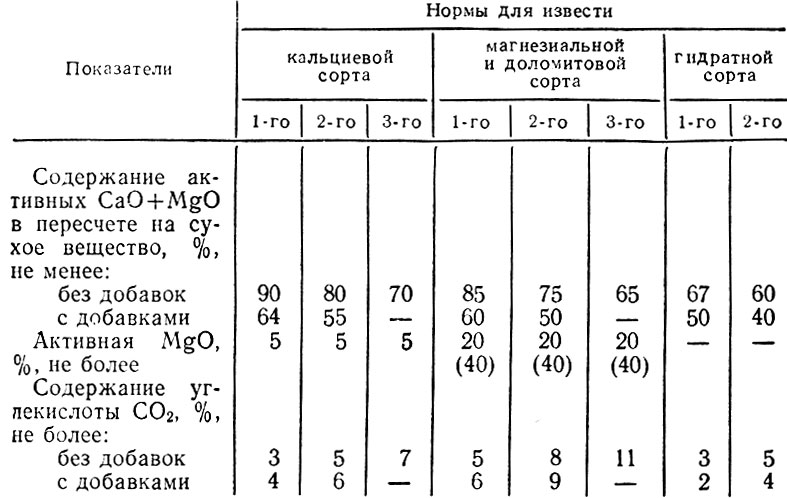

Регулируется он в РФ специальными нормативными документами под названием ГОСТ 9179-77. Именно на него должны ориентироваться все производители данного вещества.

Среди требований, которые обязательно к выполнению, стоит отметить следующие:

- производитель должен использовать только лишь карбонатные породы с возможностью применения небольшого количества минеральных добавок. Каждый сорт извести имеет свой объем дополнительных веществ, который в него можно внести. Он определен ГОСТами и не может быть нарушен.

- негашеная известь изготавливается в виде трех сортов. В ней не должно быть никаких добавок. Порошкообразная известь с дополнительными включениями может выпускаться в двух различных сортах;

Порошкообразная

- гашенный же материал также делится на два вида – с добавками и без них.

Без добавок

- кальциевая известь должна быть основана преимущественно на кальции. Количество оксида магния (MgO) в ней не должна превышать 5 процентов.

- согласно ГОСТам, доломитизированная известь может иметь в своем составе оксид магния (MgO) до 20 процентов.

- доломитовой известью считается материал, в котором оксид магния (MgO) занимает до 40 процентов всего объема.

Доломитовая известь

- гидравлическая известь подразумевает вхождения в свой компонентный состав таких веществ, как кремнезема, окислей железа, а также глины.

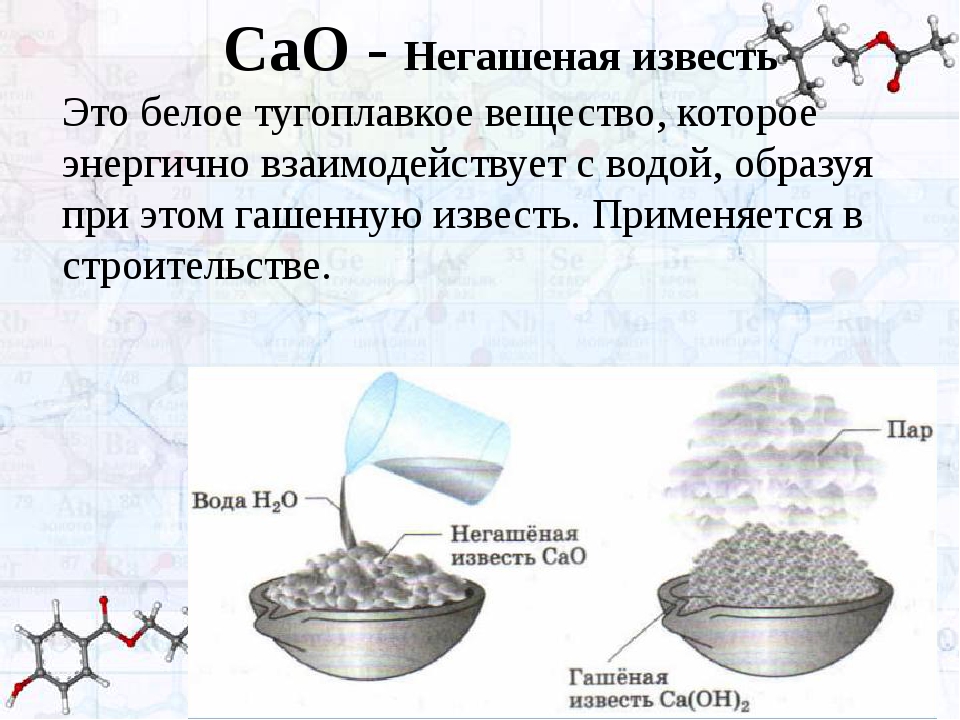

Свойства извести преимущественно зависят от двух основных факторов, которыми является процесс изготовления и обжиг породы. Термическая обработка позволяет создать в печи прочные обломки негашеного материала.

Чем более белым он получится, тем более качественный можно считать данный продукт. В свою очередь некоторые виды извести отличаются более серым цветом.

Когда происходит контакт негашеной извести с водой, из нее высвобождается газ, который имеется внутри.

После этого материал переходит в текучее состояние.

Его концентрации напрямую зависит от того, сколько было использовано воды. Прочность вещества может получиться различной, на что влияют технологические особенности изготовления. Может быть твердо обожжённый материал, средний вариант и мягко обожжённый материал.

Методика изготовления и получения извести

В целом весь заготовительный процесс извести заключается лишь в двух этапах производства:

- добыча непосредственно самой породы известняки и добавок, которые используются. Для комкового типа нередко используются отходы производства;

- обжиг заготовленных пород в специально созданных печных устройствах при высоких температурных режимах.

Известняк в сою очередь добывают в карьерах. Здесь характеристики карьерного песка. Для этого используют открытый способ. Породу раскалывают при помощи взрывчатки. Если проводить выборочную добычу, то получается сырье, однородное по своему химическому составу, что делать материал впоследствии более качественным.

Добыча

Подготовительный процесс полученного в карьере сырья подразумевает его дробление на мелкие кусочки. При этом они должны быть однородными. Связанно это с высокой температурой в печах, которая способная слишком маленькие частицы разрушать, а слишком большие – не полностью обжигать на весь объем.

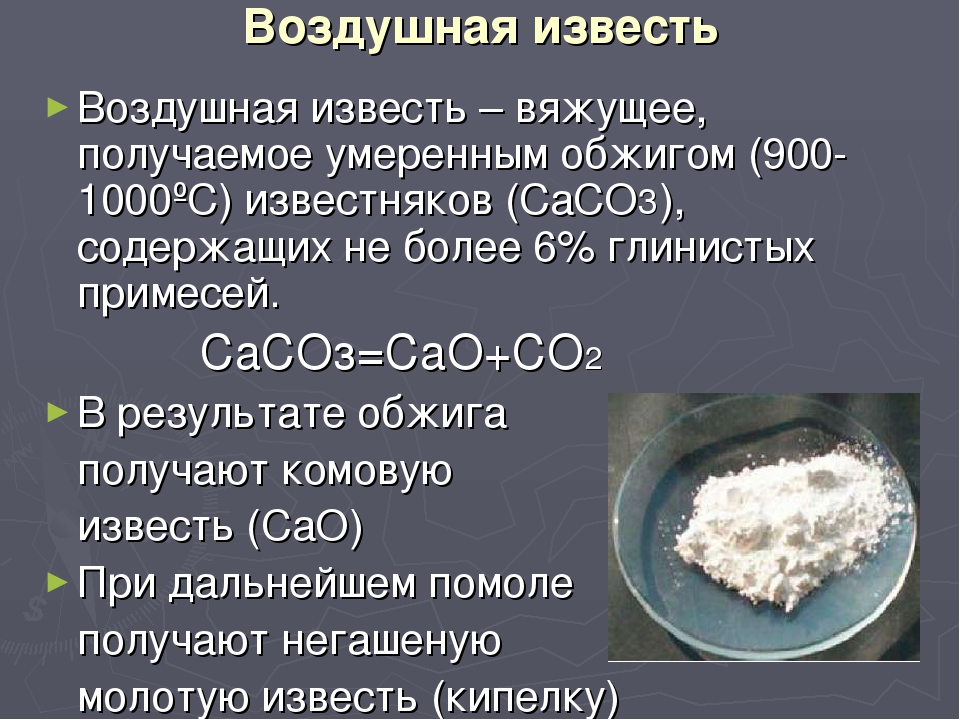

Обжиг представляет собой основной этап производства воздушной извести. Температурный режим напрямую должен соответствовать тем примесям, которые есть в породе.

Сам процесс должен соответствовать всем требованиям технологии, так как любое нарушение может привести к тому, что получится в результате вещество низкого качества. К примеру, слишком обожжённая известь довольно плохо растворяется в воде.

К тому же у нее сравнительно более высокая плотность, что негативно сказывается на приготовлении растворов. Здесь о плотности речного песка. Для процесса обжига используют различные печи. В последнее время используют шахтные и вращающиеся трубчатые изделия.

Трубчатая печь

Первые отличаются тем, что в них процесс происходит непрерывно, что делает его более экономичным и рентабельным. Вторые же позволяют достичь наиболее высокого качества, так как в них температурное воздействие на породу происходит наиболее равномерно и правильно с точки зрения технологии.

Также дополнительно производителями разработаны устройства, которые позволяют осуществлять обжиг породы в кипящем слое или же во взвешенном состоянии.

Они используются преимущественно по отношению к самым мелким частицам материала. Недостатком такого производства является его довольно низкая экономичность.

Сфера применения известкового раствора

Гашеная известь благодаря своим свойствам обрела очень широкую сферу применения. Ее используют, как в личных целях многие люди, так и промышленности, как в строительстве различного рода объектов, так дезинфекции. Стоит выделить следующие конкретные способы применения данного вещества:

- для побелки деревьев

Побелка деревьев

- при побелке внутренних помещений сооружений для проведения дезинфекции;

Проведение дезинфекции

- для окрашивания деревянных изделий, чтобы продлить им срок эксплуатации, защитив таким образом от процессов гниения и возгорания;

Окрашивание деревянных поверхностей

- для изготовления хлорки, применяемой преимущественно для дезинфекции;

Хлорка

- в качестве связующего материала в различных строительных растворах.

Здесь пропорции цементно известкового раствора для штукатурки;

Здесь пропорции цементно известкового раствора для штукатурки;

Соединительный раствор

- при изготовлении силикатного бетона. Здесь о расходе цемента на 1 куб бетона;

Силикатный бетон

- для изготовления удобрений в землю, повышающих производительность урожая;

Удобрение

- для дубления кож, как один из компонентов технологического процесса;

- для нейтрализации повышенной кислотности в случаях применения в соединениях с Са;

- для изготовления пищевых добавок, прежде всего Е526;

- для обнаружения наличия углекислого газа;

- в изготовлении сахара, используя известковое молоко;

- при необходимости дезинфекции зубов в стоматологических клиниках.

Кроме вышеперечисленных сфер, натронная известь применяется еще со многими другими целями. Тут формула натронной извести. Прежде всего на это повлияли ее очень полезные свойства и технические характеристики.

К тому же производство такого материала весьма легкое и не затруднительное.

Подробнее о применении извести смотрите на видео:

Поддержание рабочего состояния известняка

Стоимость извести на сегодняшний день не является сильно высокой, что связанно с повсеместным ее изготовлением и простотой технологического процесса производства. Но, несмотря на это, купив данный материал, необходимо понимать, каким образом можно продлить срок его рабочего состояния.

Существуют следующие рекомендации специалистов:

- если изменяется плотность материала из-за того, что из него испаряется влага, в него можно всего лишь добавить немного воды;

- в процессе использования гашеной извести ее нужно все время перемешивать;

- добавлять воду стоит до того состояния, пока материал не перестанет ее впитывать в себя;

- чтобы хранить известь, необходимо ее сверху засыпать слоем песка гост 8736 высотой в 20 сантиметров;

- если большой объем материала хранится зимой на открытой грунте, стоит уберечь его от морозов.

Для этого верху нужно его засыпать песком, поверх которого добавить слой грунта. Здесь теплоемкость песка;

Для этого верху нужно его засыпать песком, поверх которого добавить слой грунта. Здесь теплоемкость песка; - применять материал, в котором есть опилки, включения или комки, не стоит. Это может существенно повлиять на целостность поверхности, которая обрабатывается;

- если известь будет использована для приготовления раствором, то она должна иметь выдержку не менее двух недель. Для штукатурных работ ее нужно продлить до 4 недель.

В случае выполнения всех вышеперечисленных требований, гашеная известь будет довольно хорошо использоваться для различных целей без каких-либо проблем. Если они возникнут, то это может говорить о плохом качестве материала, а не об условиях хранения и применения.

Заключение

Формула гашеной и негашеной извести известна уже длительный период времени, тогда как использование этих материалов имеет многовековую историю. За этот период они нисколько не утратили свою актуальность и полезность, как для человека, так и для общества в целом.

Промышленное изготовление данного материала способствует промышленному развитию и совершенствованию многих технологий. Именно поэтому очень важно, чтобы процесс производства осуществлялся четко по ГОСТам и в соответствии с определенными правилами. В таком случае использование извести будет выгодным и полезным.

Известь состав — Справочник химика 21

При пропускании хлора через гашеную известь Са(0Н)2 получается технический продукт—X л о р н а я, или белильная, известь, состав которой может быть выражен формулой [c.180] Грунтовочные составы I и 2 (грунтовки- мыловар ). Мыло, нарезанное мелкими стружками, растворяют в 2—3 л кипящей воды, после чего в раствор при энергичном перемешивании вводят олифу. Мыльно-масляный раствор медленно вливают в гасящуюся в 5 л воды известь (состав I) или в известковое тесто (состав 2) и тщательно перемешивают до получения однородной массы. Затем смесь разбавляют водой до 10 л и процеживают через сито. Правильно приготовленная грунтовка не содержит на поверхности капель олифы. Затем грунтовкой тщательно покрывают влажную поверхность и дают ей просохнуть. Состав I по качеству выше состава 2. Если грунтовки мыловар применяются под клеевую окраску, то необходимо использовать щелочестойкие пигменты. [c.59]

Правильно приготовленная грунтовка не содержит на поверхности капель олифы. Затем грунтовкой тщательно покрывают влажную поверхность и дают ей просохнуть. Состав I по качеству выше состава 2. Если грунтовки мыловар применяются под клеевую окраску, то необходимо использовать щелочестойкие пигменты. [c.59]

Физико-химические свойства порошкообразных твердых тел. Зерновой состав обжигаемого в цементных печах материала меняется в широких пределах. Компактные твердые тела в виде блоков размером в несколько десятков сантиметров применяют при промышленном осуществлении некоторых реакций типа твердое тело — газ, например при получении извести обжигом известняка. [c.291]

К электролитам относятся некоторые минеральные и органические кислоты (соляная, серная, уксусная), щелочи (едкий натр, известь) и соли (поваренная соль, хлористый кальций, железный купорос, хлорное железо, нафтенат алюминия и др. ). Действие электролитов различно. Одни из них снижают стабильность эмульсии, другие способствуют разрушению пленки эмульгатора, третьи образуют нерастворимые осадки с солями, входящими в состав эмульсии. Применение некоторых реагентов ограничено вследствие их корродирующего действия на аппаратуру или высокой стоимости. [c.182]

). Действие электролитов различно. Одни из них снижают стабильность эмульсии, другие способствуют разрушению пленки эмульгатора, третьи образуют нерастворимые осадки с солями, входящими в состав эмульсии. Применение некоторых реагентов ограничено вследствие их корродирующего действия на аппаратуру или высокой стоимости. [c.182]

Еще более резкие колебания пористости наблюдаются в карбонатных породах. Состав п структура карбонатных пород могут быть разными. В известняках, сформировавшихся из остатков организмов, обломки раковин имеют неправильную форму, неодинаковы по размерам, поэтому они неплотно прилегают друг к другу и между ними имеется большое количество пустот. Для извест- [c.12]

Состав и количество отходящих газов на 1 кг извести [c.567]

Химический состав пород пласта Юо разнообразен, п этим он отличается от других объектов Западной Сибири. Содержит эта порода до 60 % кремнезема и до 25 % глинозема, около 5 и 4 % соответственно извести и железа. [c.12]

[c.12]

После очистки реакционной массы известью, отгонялся бензол, который снова возвращался в цикл, а технический алкилат разгонялся на металлической колонке. Состав продуктов реакции до отгонки из них бензола характеризуется данными табл. 45 [50]. [c.82]

Укажите химический состав каждого из следующих веществ а) негашеная известь [c.367]

Например, еще в 1794 г. финский химик Юхан Гадолин (1760— 1852) предположил, что в минерале, полученном из Иттербийского-карьера, расположенного вблизи Стокгольма, содержится новый оксид металла (или земля). Поскольку эта новая земля значительна отличалась от уже известных земель, например кремнезема, извести и магнезии, то ее отнесли к редким землям. Гадолин назвал открытый им оксид иттрия по названию карьера спустя 50 лет из этога оксида был выделен в относительно чистом виде новый элемент — иттрий. Примерно в середине XIX столетия химики начали интенсивно изучать состав редкоземельных минералов. Проведенные исследования показали, что эти минералы содержат целую группу новых элементов — редкоземельных элементов. Шведский химик. Карл Густав Мосандер (1797—1858) открыл, например, в конце 30-х — начале 40-х годов XIX в. четыре редкоземельных элемента лантан, эрбий, тербий и дидим. На самом деле их было пять поскольку спустя сорок лет в 1885 г. австрийский химик Карл Ауэр фон Вельсбах (1858—1929) обнаружил, что дидим представляет собой смесь двух элементов, которые он назвал празеодимом и неодимом. Лекок де Буабодран также открыл два редкоземельных элемента самарий в 1879 г, и диспрозий в 1886 г. Сразу два редкоземельных элемента — гольмий и тулий описал в 1879 г, П. Т, Клеве, а в 1907 г. французский химик Жорж Урбэн (1872—1938) сообщил о новом четырнадцатом редкоземельном элементе — лютеции (Лютеция — древнее название Парижа). [c.104]

Проведенные исследования показали, что эти минералы содержат целую группу новых элементов — редкоземельных элементов. Шведский химик. Карл Густав Мосандер (1797—1858) открыл, например, в конце 30-х — начале 40-х годов XIX в. четыре редкоземельных элемента лантан, эрбий, тербий и дидим. На самом деле их было пять поскольку спустя сорок лет в 1885 г. австрийский химик Карл Ауэр фон Вельсбах (1858—1929) обнаружил, что дидим представляет собой смесь двух элементов, которые он назвал празеодимом и неодимом. Лекок де Буабодран также открыл два редкоземельных элемента самарий в 1879 г, и диспрозий в 1886 г. Сразу два редкоземельных элемента — гольмий и тулий описал в 1879 г, П. Т, Клеве, а в 1907 г. французский химик Жорж Урбэн (1872—1938) сообщил о новом четырнадцатом редкоземельном элементе — лютеции (Лютеция — древнее название Парижа). [c.104]

По своему строению водоросли могут быть одноклеточными, многоклеточными и колониальными формами.

Некоторые из них имеют клетку без плотной оболочки и лишь с уплотненным внешним слоем протоплазмы, вследствие чего обладают способностью изменять свою форму. Другие же характеризуются плотной оболочкой, большей частью состоящей из целлюлозы. Часто в состав оболочки входят пектиновые вещества. У некоторых групп оболочка сильно пропитана известью или кремнеземом. Одни клетки содержат одно или несколько ядер, другие типичного ядра не имеют, лишь в протопласте заметна окрашенная периферическая часть и неокрашенное центральное тело. У некоторых водорослей красящие вещества находятся в особых плазменных телах различной формы, которые называются хроматофорами. Большей частью в хроматофоры бывают включены плотные тельца — пиреноиды, богатые белковыми веществами. Вокруг пиреноидов отлагается крахмал, являющийся одним из продуктов ассимиляции. Запасными питательными веществами служат масла, жиры, лейкозин, маннит и глюкоза. [c.269]

Некоторые из них имеют клетку без плотной оболочки и лишь с уплотненным внешним слоем протоплазмы, вследствие чего обладают способностью изменять свою форму. Другие же характеризуются плотной оболочкой, большей частью состоящей из целлюлозы. Часто в состав оболочки входят пектиновые вещества. У некоторых групп оболочка сильно пропитана известью или кремнеземом. Одни клетки содержат одно или несколько ядер, другие типичного ядра не имеют, лишь в протопласте заметна окрашенная периферическая часть и неокрашенное центральное тело. У некоторых водорослей красящие вещества находятся в особых плазменных телах различной формы, которые называются хроматофорами. Большей частью в хроматофоры бывают включены плотные тельца — пиреноиды, богатые белковыми веществами. Вокруг пиреноидов отлагается крахмал, являющийся одним из продуктов ассимиляции. Запасными питательными веществами служат масла, жиры, лейкозин, маннит и глюкоза. [c.269] При наивысшей температуре в зоне спекания обжигаемый материал (клинкер) состоит из кристаллов алита, белита, некоторого количества свободной извести и жидкой фазы. Последняя в зависимости от продолжительности нахождения обжигаемого материала в зоне и скорости охлаждения может вступить в реакцию с этими клинкерными минералами. Конечный минералогический состав клинкера будет зависеть, таким образом, в значительной степени от последней стадии обжига — процесса охлаждения, причем при быстром охлаждении в клинкере появляется стекловидная фаза. [c.103]

Последняя в зависимости от продолжительности нахождения обжигаемого материала в зоне и скорости охлаждения может вступить в реакцию с этими клинкерными минералами. Конечный минералогический состав клинкера будет зависеть, таким образом, в значительной степени от последней стадии обжига — процесса охлаждения, причем при быстром охлаждении в клинкере появляется стекловидная фаза. [c.103]

Сколько тонн извести и оксида углерода (IV) дает ежесуточно известково-обжигательная печь, перерабатывающая за сутки 75 т известняка с содержанием 96% СаСОз, сли расход угля, входящего в состав шихты, составляет 12% от массы известняка [c.196]

Следовательно, стекловидное состояние веществ не является единственным фактором, обусловливающим гидравлическую активность, и поэтому пока еще нет данных для ответа на вопрос, насколько изменяется активность клинкерной жидкости с переходом ее при быстром охлаждении в стекло. Здесь, конечно, большую роль играет химический состав, причем несомненное значение имеет содержание извести. [c.105]

[c.105]

Технический продукт, называемый белильной известью, имеет состав [c.113]

Формула Са(С1)0С1 отражает основной состав хлорной (иначе — белильной) извести лишь схематично. Получаемый хлорированием Са(0Н)г продукт пред- [c.260]

Прп взаимодействпп хлора с гашеной известью получается двойная соль — хлорная известь, состав которой окончательно не установлен до настоящего времени. [c.17]

Степень измельчения извести Состав фосфоизвести, % [c.164]

Количество обожженного известняка при гашении извести зависит от качества известняка, его грануляции, процесса обжига и конструкции гасителей извести. Среднее количество его в твердом сухом состоянии 70—100 кг/т соды, состав СаСОз— 8% СаО —57% SIO2 —25% зола и кокс—10%. [c.258]

При хлорировании гидроокиси кальция (пушонки) образуется хлорная известь, состав которой меняется в зависимости от условий получения. Она представляет собой сухой белый порошок с запахом хлора. Наличие иногда желтоватого оттенка объясняется содержанием примесей соединений железа. По своему химическому и фазовому составу хлорная известь является сложным комплексом состоящим из соединений гипохлорита кальция Са(СЮ)2-2Са(ОН)2, ЗСа(СЮ)2-2Са(0Н)2-2Н20, Са(СЮ)2-ЗН2О, [c.1431]

Она представляет собой сухой белый порошок с запахом хлора. Наличие иногда желтоватого оттенка объясняется содержанием примесей соединений железа. По своему химическому и фазовому составу хлорная известь является сложным комплексом состоящим из соединений гипохлорита кальция Са(СЮ)2-2Са(ОН)2, ЗСа(СЮ)2-2Са(0Н)2-2Н20, Са(СЮ)2-ЗН2О, [c.1431]

Почему пр)1 ]к готовленни комбинированных ядохимикатов нельзя вводить в один н тот >хе состав гашеную известь и соду Ответ обоснуйте. [c.120]

Подъемники для людей должны отвечать требованиям Правил устройства и безопасной эксплуатации лифтов , утвержденных Госгортехнадзором СССР. К обслуживанию подъемника могут быть допущены только лица, прошедшие специальное обучение и имеющие удостоверение о сдаче экзамена квалификационной комиссии, в состав которой входит инспектор госгортехнадзора. При обнаружении каких-либо неисправ- ностей в работе подъемника его следует остановить и известить об этом начальника установки, а в ночное время — старшего по смене. Ключи от помещения для механизмов подъемника хранятся у ответственного за эксплуатацию подъемника. [c.84]

Ключи от помещения для механизмов подъемника хранятся у ответственного за эксплуатацию подъемника. [c.84]

Значительное вли5 нпе на работу карбидной печи и на качество ранулометрический состав извести и углеродистого вещества. Ме лкие куски извести и углеродистого вещества не пригодны для ши сты — еще до вступления в реакцию они выносятся из зоны реаобразуются пустоты и провисания, ухудшающие процесс получения карбида кaльци . В связи с этим размеры частиц углеродистого вещества не до лкарбида кальция оптимальными счи-яного кокса размером 3—25 мм. Наличие )лы, фосфора и серы затрудняет работу печп готового продукта. [c.31]

Начиная, например, с верха колонны (используя извест-ньп1 состав дистиллята), проводят потарелочиый расчет до питательной секции и далее до низа колонны. Очевидно, на каждой последующей нижерасиоложенной тарелке содержание [c.367]

Полученная масса была обработана в контакторе смесью отбеливающей глины (596 кг) с известью (25 кг) и отфильтрована на двух фильтр-прессах в два приема. С учетом разогрева фильтр-прессов и их очистки на фильтрацию продукта потребовалось 10 ч. Выход церезина марки 75 составил 1050 кг, или 30 % в перерасчете на пробку-стандарт, отходов фильтр-прессов 2610 кг, потери 1653 кг. В результате был получен коричневый церезин с показателями температура каплепадения 75 С пенетрация при 20°С — 16 кислотное число — 0,15 мг КОШг с содержанием механических примесей 0,08 %, солей- 0,02 %. Состав отходов с фильтр-пресса (% масс) церезина-30 смол-3 масел-11 механических примесей-55 воды-1. [c.159]

С учетом разогрева фильтр-прессов и их очистки на фильтрацию продукта потребовалось 10 ч. Выход церезина марки 75 составил 1050 кг, или 30 % в перерасчете на пробку-стандарт, отходов фильтр-прессов 2610 кг, потери 1653 кг. В результате был получен коричневый церезин с показателями температура каплепадения 75 С пенетрация при 20°С — 16 кислотное число — 0,15 мг КОШг с содержанием механических примесей 0,08 %, солей- 0,02 %. Состав отходов с фильтр-пресса (% масс) церезина-30 смол-3 масел-11 механических примесей-55 воды-1. [c.159]

Иаледовакке жидких парафино-нафтеновых углеводородов, входящих в состав масляных дистиллятов котурте-пинской нефти // Известия вузов. Сер. Нефть и газ , 1962, N 3, с. 79—83 (Скиданова Н. И.) [c.52]

Индивидуальный состав н-парафинов карпатских озоко ритов // Известия вузов. Сер. Нефть и газ , 1972, №> , с. 30—32 (Шевченко Е. Ф.) [c.56]

Белильная известь, или технический гипохлорит кальция, имеет состав, приближенно выражаемый формулой СаС1 (0С1). В кислой среде белильная известь выделяет свободный активный хлор [c.146]

В кислой среде белильная известь выделяет свободный активный хлор [c.146]

К.— важный компонент живых организмов, входит в состав костей. К. используют для восстановления металлов из р соединений, для очистки свинца от висмута, раскисления сталей, никеля, бронз, сплавов, для очистки нефтепродуктов от серы, обезвоживания органических жидкостей, как поглотитель газов в вакуумных приборах, для изготовления антифрикционных и других сплавов. Очень широко используются минералы К., в частности известняк — как сырье для пронзво,детва извести, цементов, [c.116]

Са(ОН)2 — портландит (гашеная известь) (М = 74,08 состав, % СаО 75,69 НзО 24,31 Ся 54, 10 О 43,18 Н 2,72). Гексагональная сингония а = 3,585, с = 4,895 А 2=1. [c.292]

Электролиты. К этой группе химикалий относятся некоторые минеральные и органические кислоты (соляная, серная, уксусная), щелочи (едкий натр, известь) и соли (поваренная соль, хлористый кальций, железнк й купорос, хлорное железо, нафтенат алюминия и др. ). Действие этих электролитов весьма различно. Одни из них, соединяясь с водой, нарушают стабильность эмульсии, другие способствуют разрушению плевки эмульгатора, третьи образуют нерастворимые осадки с солями, входящими в состав эмульсии. К реагентам этой группы принадлежит поваренная соль. Через концентрированный подогретый слой соли пропускают нефтяную эмульсию. Едкий натр и известь были одними из первых реагентов, применявшихся для разрушения эмульсионной пефти. [c.200]

). Действие этих электролитов весьма различно. Одни из них, соединяясь с водой, нарушают стабильность эмульсии, другие способствуют разрушению плевки эмульгатора, третьи образуют нерастворимые осадки с солями, входящими в состав эмульсии. К реагентам этой группы принадлежит поваренная соль. Через концентрированный подогретый слой соли пропускают нефтяную эмульсию. Едкий натр и известь были одними из первых реагентов, применявшихся для разрушения эмульсионной пефти. [c.200]

Если формально просуммировать состав хлорной извести, то его можно выразить так СагОаСЦ, или СаОС1г. В этом случае формула хлорной извести записана как емещанная соль. Поэтому графическую формулу хлорной извести можно представить следующим образом /0—С1 [c.280]

Найти состав технической хлорной извести, учитывая, что она содержит SiOz. [c.204]

Известь гашеная — Справочник строительных материалов и терминов (И)

Известь

гашеная (гидроксид кальция) представляет собой химическое вещество из класса

оснований. Это порошок белого цвета, который в воде плохо растворим.

Это порошок белого цвета, который в воде плохо растворим.

Среди тривиальных названий гидроксида кальция встречаются следующие:

Известь гашеная – поскольку ее получают путем «гашения» (взаимодействия с водой) извести «негашеной» оксида кальция.

Вода известковая – поскольку представляет собой близкий к насыщенному прозрачный водный раствор.

Молоко известковое – белая непрозрачная водная суспензия.

Пушонка – представляет собой гидроксид кальция в сухом состоянии.

Получение гашеной изветси

Гашеную известь получают путем «гашения» (взаимодействия с водой) негашеной извести CaO + h3O → Ca(OH)2

Известь гашеная является гидроксидом и поэтому она реагирует с кислотами, образуя при этом соответствующие соли кальция. Так же по этой причине раствор извести на воздухе мутнеет, поскольку, являясь сильным основанием, реагирует с углекислым газом, растворенным в воде.

Известь гашеная при температуре 4000С реагирует с угарным газом.

Область применения

— Для побелки помещений.

— Для изготовления строительного известкового раствора. Гашеную известь с давних

времен использовали для строительной кладки. Смесь приготавливалась в таких

пропорциях: 1 часть смеси негашеной извести с водой, 3-4 части песка. Смесь в

последствии затвердевает. Однако в ходе реакции происходит выделение воды, что

является отрицательным фактором, поскольку помещения, построенные при помощи

строительного известкового раствора, довольно длительное время сохраняют

повышенный уровень влажности. Из-за этого, а также благодаря иным преимуществам

перед гашеной известью его в качестве связующего в строительных растворах

практически вытеснил цемент.

— Для изготовления бетона силикатного.

— Для умягчения воды (нейтрализации карбонатной жесткости воды).

— Для изготовления извести хлорной.

— Для изготовления удобрений известковых.

— Для каустификации карбоната натрия и калия.

— При дублении кожи.

— Для получения иных соединений кальция.

— Для нейтрализации кислых растворов.

— Для нейтрализации сточных вод производства.

— Для получения органических кислот.

— Для получения пищевой добавки Е526.

— Известковую воду применяют при обнаружении углекислого газа (во взаимодействии

с ним известковая вода становится мутной, поскольку образуется карбонат кальция

нерастворимый).

— Известковое молоко применяют при изготовлении сахара, для побелки стволов, для

изготовления средств по борьбе с болезнями растений.

Справочник строительных материалов (И)

Справочник строительных материалов и терминов

Ударный помол как действенное средство снижения себестоимости производства негашеной извести

Известь получают путем обжига кальциево-магниевых горных пород осадочного происхождения. Различается известь воздушная и гидравлическая. Гидравлические свойства извести зависят от содержания силикатов и алюмосиликатов кальция. Воздушная известь делится на кальциевую, маломагнезиальную, магнезиальную и доломитовую.

Гидравлические свойства извести зависят от содержания силикатов и алюмосиликатов кальция. Воздушная известь делится на кальциевую, маломагнезиальную, магнезиальную и доломитовую.

Промышленно выпускаются следующие виды воздушной извести: известь негашеная комовая, известь негашеная молотая, известь гидратная (пушонка).

Комовая негашеная известь представляет собой воздушную кальциевую, магнезиальную или доломитовую известь, получаемую в виде кусков и зерен. Выпускаемая негашеная известь состоит в основном из окиси кальция и называется: комовая известь-кипелка.

Негашеная известь в порошкообразном состоянии широко используется в металлургической и химической промышленности, сельском хозяйстве, а также в строительной индустрии, предъявляющей все более высокие требования к качеству продукта.

Помимо показателей активности материала (содержания СаО или MgO) важнейшим фактором, определяющим технологическую ценность негашеной извести, является тонкость ее помола. Однако показатели удельной поверхности порошка, по которым принято оценивать качество продукта, дают далеко неполное представление о его реологическом потенциале при взаимодействии с другими веществами.

Однако показатели удельной поверхности порошка, по которым принято оценивать качество продукта, дают далеко неполное представление о его реологическом потенциале при взаимодействии с другими веществами.

Важнейшие физико-технические параметры негашеной извести, такие как количество воды, необходимое для гашения в гидрат — пушонку или тесто, сроки хранения, степень, время и температура гидратации зависят не только от тонкости помола, но в большей степени от однородности ее зернового состава. Чем меньше в порошке крупных частиц или напротив очень мелких, тем полнее и равномернее протекает гашение, дольше сохраняется активность извести.

Влияние гранулометрического состава молотой извести на качество получаемых с ее использованием материалов прекрасно иллюстрирует следующий пример: в производстве ячеистых бетонов автоклавного твердения при использовании извести-кипелки высокой тонины помола при перемешивании в смесь в результате коагуляции мельчайших чешуек извести образуются комки диаметром 3-5 сантиметров не разрушающиеся при вымешивании. Такие комки, оставаясь в изделиях, снижают их прочность, морозостойкость, вызывая перерасход вяжущих материалов. Даже при незначительных сроках хранения молотой негашеной извести очень мелкие частицы быстро гасятся влагой, содержащейся в воздухе, что значительно снижает активность материала. Крупные же частицы, имея малую поверхность фазового контакта, гасятся в смеси медленней и не в полном объеме, что также в свою очередь увеличивает расход извести.

Такие комки, оставаясь в изделиях, снижают их прочность, морозостойкость, вызывая перерасход вяжущих материалов. Даже при незначительных сроках хранения молотой негашеной извести очень мелкие частицы быстро гасятся влагой, содержащейся в воздухе, что значительно снижает активность материала. Крупные же частицы, имея малую поверхность фазового контакта, гасятся в смеси медленней и не в полном объеме, что также в свою очередь увеличивает расход извести.

Порошки, полученные с использованием шаровых, а особенно вибрационных мельниц, всегда характеризуются очень нестабильным гранулометрическим составом. Даже высококачественная молотая негашеная известь с удельной поверхностью в 3000-5000 см2/г обычно имеет остаток на сите № 008 около 15-20%. При затворении водой эти частицы превращаются в 10-15 процентный непогасившийся остаток или инертный балласт, часто бесполезный, а иногда и вредный. Таким образом, при широко используемом в настоящее время способе помола как минимум 10% высококачественной молотой негашеной извести не используется по своему прямому назначению и попросту теряется.

Но и сама потребность очень тонкого помола негашеной извести, казалось бы, так необходимого для предания ей вполне определенных качеств, является всего лишь издержками известного и явно устаревшего способа помола шаровыми мельницами, визитная карточка которых высокая металлоемкость и крайне низкий КПД. Ведь для того, чтобы только приблизиться к 50% содержанию в порошке частиц оптимального размера, шаровой мельнице необходимо переизмельчить 30% материала, только тогда содержание крупных зерен не превысит 20%. Но если энергорасход мельниц на получение частиц размерами минус 80 мкм обычно не превышает 20-30 кВт на тонну продукта, переизмельчение до размеров в 10 мкм требует уже 150-200 кВт энергии. Отсюда высокая стоимость и низкая эффективность помола в шаровых мельницах.

Ударное измельчение не имеет подобных недостатков. Быстрый удар на скоростях >50 м/с дает наивысший выход частиц требуемого размера — до 90% при полном отсутствии остатка на сите №008. Это значит, что мельницы быстрого удара в принципе более эффективны для помола такого материала как негашеная известь. Расход энергии в динамических измельчителях по сравнению с традиционно используемыми шаровыми мельницами в несколько раз меньше, а благодаря более равномерному зерновому составу технологические характеристики получаемого продукта выше.

Расход энергии в динамических измельчителях по сравнению с традиционно используемыми шаровыми мельницами в несколько раз меньше, а благодаря более равномерному зерновому составу технологические характеристики получаемого продукта выше.

В качестве примера проведем сравнение технико-экономических характеристик шаровой двухкамерной мельницы 1456А и ударно-центробежной мельницы «ТРИБОКИНЕТИКА-1000».

Крупность питания означенной шаровой мельницы составляет 30 мм, комовая известь-кипелка проходит предварительное дробление. Корпус мельницы, загруженный 11 тоннами мелющих тел, приводится во вращение двигателем мощностью 132 кВт. Общая масса агрегата составляет 38.5 тонн. Помольную установку, включающую, помимо самой мельницы эксгаустер с циклонами и вентилятором обслуживают 4 человека.

Производительность шаровой двухкамерной мельницы 1456А при получении порошка негашеной извести с остатком на сите №008 15-20% составляет 4т/час. (Рис.1). Соответственно расход энергии только на помол тонны материала без учета работы вентилятора эксгаустера (дополнительно 7. 5 кВт на каждую тонну продукта) превышает 32 кВт.

5 кВт на каждую тонну продукта) превышает 32 кВт.

Рис.1. Схема помольной установки с шаровой мельницей

1- шаровая мельница 1456А; 2 — электродвигатель основного привода 132 кВт; 3 — дробилка роторная; 4 — мигалки; 5 — циклон-разгрузитель; 6 — батарея циклонов; 7 — бункер готового материала; 8 — шлюзовой затвор; 9 — вентилятор; 10 — клапаны регулировки сброса и возврата воздуха.

Зерновой состав негашеной молотой извести после помола на шаровой мельнице

Установленная мощность ударно-центробежной мельницы «ТРИБОКИНЕТИКА-1000» составляет 35 кВт. Данный агрегат является модулем высокого уровня готовности. На общей раме помимо самой динамической мельницы также установлена батарея циклонов, вентилятор, полный комплект воздуховодов. Привод воздушного колеса вентилятора осуществляется от главного двигателя ротора-ускорителя мельницы. Крупность питания УЦМ «ТРИБОКИНЕТИКА-1000» — куски размерами до 50 мм включительно, а производительность мельницы по готовому продукту составляет 3. 3т/час.

3т/час.

100% частиц полученного порошка имеют размеры < 44.847 мкм, среди которых только 2.3% < 1мкм. Расход энергии, включающий также и периферийное оборудование (вентилятор, шлюзовые затворы), не превышает 11.6 кВт, что в 3 раз меньше энергорасхода шаровой мельницы. Полная масса ударно-центробежной мельницы «ТРИБОКИНЕТИКА-1000» составляет 3.5т, агрегат работает в автоматическом режиме, для его эксплуатации и обслуживания требуется два работника. (Рис.2).

Рис.2. Схема помольной установки с ударно-центробежной мельницей

1 — ударно-центробежная мельница; 2 — электродвигатель основного привода 30 кВт; 3 — дробилка роторная; 4 — мигалки;

5 — циклон-разгрузитель; 6 — батарея циклонов; 7 — бункер готового материала; 8 — шлюзовой затвор; 9 — вентилятор;

10 — клапаны регулировки сброса и возврата воздуха.

Зерновой состав негашеной молотой извести после помола на ударно-центробежной мельнице

В ударно-центробежной мельнице «ТРИБОКИНЕТИКА-1000» реализуется принцип измельчения материала свободным ударом или «кинетического самоизмельчения», когда частицы разгоняются ротором-ускорителем, выбрасываются в пространство помольной камеры и разрушаются при ударе об отражательные плиты статора. То есть обрабатываемый материал измельчает сам себя, без шаровой загрузки. При такой модели измельчения мелющими телами выступают крупные зерна извести, которые разбивают собой более мелкие.

То есть обрабатываемый материал измельчает сам себя, без шаровой загрузки. При такой модели измельчения мелющими телами выступают крупные зерна извести, которые разбивают собой более мелкие.

В процессе работы мельницы исходный материал непрерывным потоком подается в центр ротора-ускорителя. После удара частицы, достигшие требуемых размеров, выносятся воздушным потоком из помольной камеры, поступают в циклоны и выводятся из агрегата через шлюзовой затвор.

Сам принцип получения молотой негашеной извести свободным ударом не является чем то новым, существует большая номенклатура динамических измельчителей, способных перерабатывать данный материал. Но известные образцы аэробильных, струйных, стержневых и прочих мельниц ударного действия, хотя и отличаются сравнительно низким энергорасходом, по показателям надежности серьезно проигрывают шаровым мельницам.

В настоящее время развитие техники ударного измельчения сдерживают два основных противоречия: необходимость увеличения скорости удара — с одной стороны и снижение ресурса рабочих органов — с другой стороны.

Модель самоизмельчения хрупких материалов, реализуемая в ударно- центробежной мельнице «ТРИБОКИНЕТИКА-1000», позволяет разрешить эти противоречия наиболее рациональным образом. Все узлы и детали мельницы, взаимодействующие с частицами извести ими же и защищаются от износа. В частности конструкция ротора-ускорителя УЦМ «ТРИБОКИНЕТИКА-1000» предусматривает футеровку разгонных лопастей самим измельчаемым материалом. После образования «подкладочного» слоя частицы извести движутся по каналам ротора-ускорителя практически не соприкасаясь с разгонными лопастями, и, соответственно, не вызывая их износ. Ведь назначение ротора-ускорителя — это разгон частиц, а не удар по ним, поэтому лопасти ротора расположены не перпендикулярно движению потока материала, а практически параллельно ему. Такое техническое решение позволяет не только эффективно измельчать негашеную известь, получая продукт более высокого качества с меньшим расходом энергии, но и делать это с минимальными затратами на обслуживание помольного агрегата.

Хотя влияние типа помольного агрегата на качество получаемой извести известно давно, эта прекрасная возможность серьезного улучшения полезных свойств продукта на фоне снижения его себестоимости в настоящее время используется очень слабо. Вместе с тем именно тонкий помол является одной из самых дорогих операций в многотоннажном производстве. Учитывая объемы производства, даже относительно небольшое повышение эффективности работы измельчительного агрегата может дать значительный экономический эффект.

Сегодня, как и сто лет назад, в производстве молотой извести доминирующим помольным агрегатом является шаровая мельница, а основным способом измельчения остается истирание-раздавливание. При этом расход энергии на получение материала нормированного качества редко опускается ниже 30 кВт/т. Ударный помол, обеспечивающий трехкратное снижение энергоемкости процесса, способен вывести производство негашеной молотой извести на качественно новый уровень развития.

А. Б. Липилин, главный инженер предприятия «ТЕХПРИБОР»;

Б. Липилин, главный инженер предприятия «ТЕХПРИБОР»;

М.В. Векслер, инженер;

Н.В. Коренюгина, главный технолог

Список литературы:

- П. М. Сиденко Измельчение в химической промышленности. Москва, 1977, 365 С.

- В. И. Акунов О выборе оптимальных типов измельчителей. //Строительные материалы. 1962. №11, С. 21-22.

- А. В. Волженский Минеральные вяжущие вещества. Стройиздат, 1986. С. 216-217.

- Б. В. Осин Негашеная известь. Государственное издательчтво литературы по строительным материалам. 1954, С.350-362.

Гашеная известь | 5sklad.ru Строительные и отделочные материалы

Гашеная известь – это гидроксид кальция, который образуется при взаимодействии с водой оксида кальция – негашеной извести, которую, в свою очередь получают путем обжига известняка в шахтных печах. Гашеная известь в исходном состоянии – это белый порошок, который легко разводится в воде до состояния суспензии различной степени густоты без комков. В небольшой доле гидроксид кальция растворим в воде. При этом вода приобретает свойства основания и если оставить суспензию гашеной извести в покое на некоторое время, то сначала вода станет прозрачной, а потом помутнеет, так как начнется реакция с углекислым газом, содержащимся в воздухе, в результате которой образуется гидрокарбонат кальция, практически нерастворимый в воде, который и делает её мутной. После осаждения гидрокарбоната вода снова станет чистой.

В небольшой доле гидроксид кальция растворим в воде. При этом вода приобретает свойства основания и если оставить суспензию гашеной извести в покое на некоторое время, то сначала вода станет прозрачной, а потом помутнеет, так как начнется реакция с углекислым газом, содержащимся в воздухе, в результате которой образуется гидрокарбонат кальция, практически нерастворимый в воде, который и делает её мутной. После осаждения гидрокарбоната вода снова станет чистой.

Гашеную известь применяют очень широко. В строительстве она используется в качестве вяжущего для кладочных растворов, в штукатурных растворах, при производстве силикатного кирпича, ячеистых блоков и газобетона. Гашеная известь входит как компонент в состав множества сухих строительных смесей, а так же используется самостоятельно в качестве дезинфицирующего и огнезащитного покрытия для деревянных конструкций.

Кроме строительства гашеная известь используется в сельском хозяйстве, кожевенном производстве, в фармацевтической промышленности, при производстве радиоэлектронных компонентов, в металлургии и многих других сферах деятельности человека, включая пищевую промышленность.

Получают гашеную известь в процессе реакции гидратации оксидов кальция и магния, которые называются негашеной известью. Реакция происходит при взаимодействии негашеной извести с водой. Гашение извести должно происходить с осторожностью и соблюдением мер безопасности. Если по технологии не требуется приготовление гашеной извести непосредственно перед применением, то лучше всего применять готовую гашеную известь, которая отгружается в виде порошка или известкового теста.

Процесс гашения извести на заводах осуществляется в специальных реакторах, оборудованных сложной системой управления дозированной подачей негашеной извести и воды, рекуперацией образующегося тепла, сушки готовой продукции, её фасовки и отгрузки потребителям. В настоящее время Россия не только полностью восстановила свой производственный потенциал известковых комбинатов, что позволило не только отказаться от импорта этого важнейшего сырья, но и вышла на мировой рынок. Стоит отметить, что все работавшие с советских времен комбинаты и заводы, прошли полную реконструкцию и позволяют получать продукцию самого высокого качества в полном соответствии с мировыми стандартами.

Строительный Союз Светлый | Статьи

Почти каждая семья в процессе ремонта своими руками интересуется, как побелить потолок. Существует два главных способа, где в роли материала применяют гашеную известь или хорошо размолотый мел для строительства.

Проводя побелку, необходимо помнить, что меловую побелку не наносят на поверхности, которые уже были обработаны известью, — от этого на ней могут проявиться пятна и разводы.

Чтобы приготовить побелку из мела, вам потребуется 5 литров теплой воды, в которой необходимо развести около 30 грамм столярного клея столярного и приблизительно 3 кг тщательно просеянного мела. Таким количеством побелки можно побелить 9–12 м2 поверхности.

Если использовать известь, то раствор для побелки готовят иначе:

- приблизительно 2–3 кг гашеной извести разводят в небольшом количестве воды;

- добавляют 150–200 г квасцов из алюминия;

- всыпают 50–100 грамм поваренной соли;

- аккуратно вводят 0,4–0,5 кг синьки, которую заранее разводят в воде.

Приготовленный раствор хорошо перемешивают и добавляют воду до получения 10-литрового объема. Запомните, что при побелке раствором извести обрабатываемый потолок необходимо слегка увлажнить.

Как подготовить и побелить потолок?

Прежде чем начинать работу, необходимо при помощи теплой воды полностью смыть старую побелку с поверхности потолка. Потом, используя брусок из дерева, постарайтесь сделать поверхность штукатурки на потолке гладкой и «разделать» все трещины при помощи шпателя, которые есть на потолке.

Шпаклевку для заделывания трещин можно приготовить самим. Возьмите 1 часть гипса, 2 части мела и такое же количество столярного клея. Разведите эту смесь в соотношении 30–50 грамм состава на 1 литр жидкости. Получившуюся смесь перемешайте до тестообразного состояния. Подцепив концом шпателя приготовленную замазку, аккуратно нанесите ее на трещину на поверхности сначала в поперечном направлении, а потом — в продольном. При этом трещину необходимо полностью заполнить шпаклевкой.

На втором этапе подготовки очищенный от побелки и аккуратно зашпаклеванный потолок покрывают особо приготовленным жидким грунтом. Применяемую для этих целей мыловаренную грунтовку готовят таким образом. Берут 3 кг гашеной извести, 200 грамм хозяйственного мыла и 50–100 грамм 55%-й олифы. Мыло натирают тонкой стружкой и растворяют в 2 л нагретой воды, наливают олифу и перемешивают до однородного густого состояния. Готовую массу разводят примерно в 12 л теплой воды, чтобы получить концентрированной смесь, которая похожа на студень.

Важные нюансы

Чтобы добиться однородности, процедите массу для грунтовки через сито с небольшими ячейками так, чтобы в ней не оставалось скатавшихся комков клея, небольших песчинок и расслоений. Теперь можно грунтовать потолок.

Очень хорошо для этой цели подойдет пылесос. Однако обратите внимание на расстояние от сопла распылителя до потолка — необходимо, чтобы оно отвечало мощности применяемой техники. Расстояние должно быть таким, чтобы на поверхность попадали лишь небольшие капли, иначе на поверхности образуются подтеки.

Если пылесоса под рукой нет, воспользуйтесь валиком. Его в начале погружают в емкость с побелкой, а потом проводят по особой сетке (это дает возможность удалить с валика избыток побелки). Поверхность приобретает матовый оттенок, покрашенная валиком/

Альтернативные методы

Если приготовление смеси для побелки кажется вам слишком сложным, рекомендуем использовать акриловую краску. Представленные сегодня в продаже составы на основе акрила отлично растворяются в воде и абсолютно безопасны для здоровья. Поверхности способны выдержать до пяти–шести слоев такой краски, поэтому особой подготовки поверхности можно избежать.

Наносят состав как распылителем, так и валиком. Для удобства работы валик можно вставить в телескопическую ручку, которая продается в любом строительном магазине. Для свежеоштукатуренного потолка достаточно двух слоев краски. Между их нанесением стоить подождать несколько часов.

Пока побелка или краска сохнет, рекомендуем избегать сильных сквозняков и попадания на потолок прямых солнечных лучей. После этого стоит пару часов проветрить помещение.

После этого стоит пару часов проветрить помещение.

сорт пушонка в строительстве, применение строительной комовой, что такое гранулированная хлорная марки А

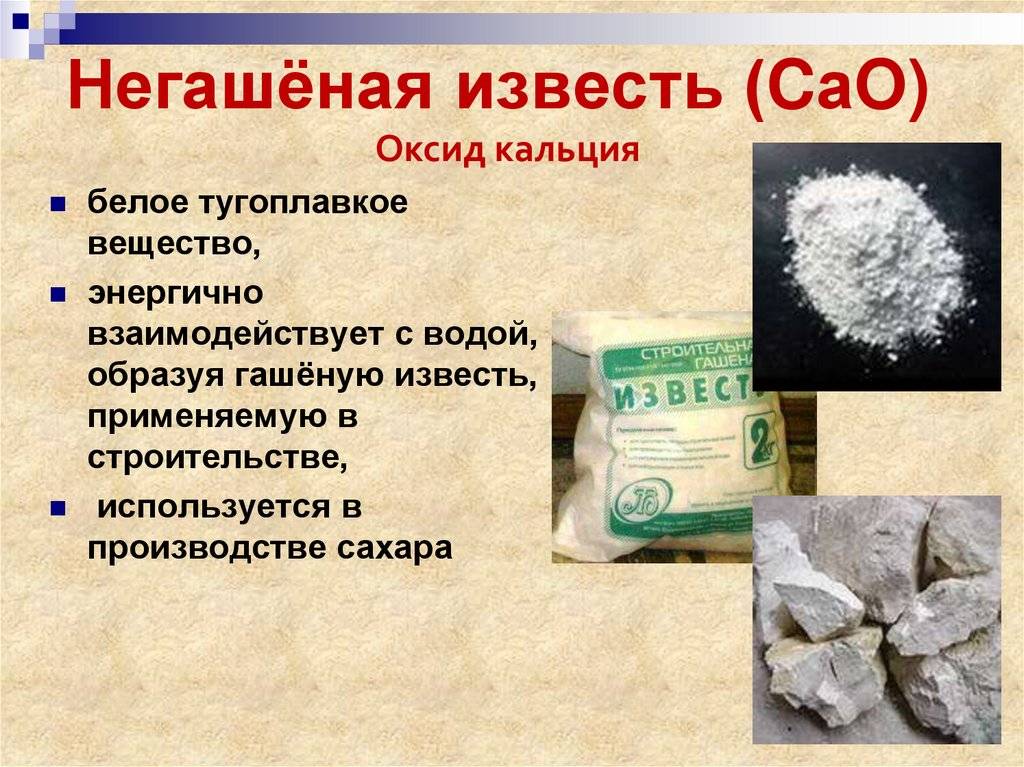

Химическое вещество — оксид кальция, больше известное нам как негашеная известь имеет весьма широкое распространение в строительной сфере. Его использование обосновано для получения различных покрытий и растворов, особенно при изготовлении так называемого известкового цемента. Производство строительной извести, ее характерные особенности и область применения — обо всем этом наша статья.

Изготовление негашеной извести

Несмотря на долгую историю и использование извести в самых различных отраслях жизнедеятельности человека, в чистом виде негашеную известь встретить довольно сложно. Изготовление этого материала предполагает определенный химический процесс.

Как использовать известковый штукатурный раствор

Известь можно получить двумя способами:

- Термическое разложение известняковой породы.

Традиционный и весьма затратный метод, требующий специального оборудования. Главный недостаток — выделение большого количества диоксида углерода.

Традиционный и весьма затратный метод, требующий специального оборудования. Главный недостаток — выделение большого количества диоксида углерода. - Термическая обработка кислородосодержащих кальциевых солей — альтернативный метод, в последнее время все больше распространенный. При обжиге не затрачивается большое количество кислорода, поэтому он более экологичный.

Как использовать щебень известняковый гост 8267 93 можно узнать из данной статьи.

Для термической обработки сырья используется специальное оборудование, большинство которого уже морально устарела. Современные технологии позволяют использовать менее затратные и вредные способы получения негашеной извести.

На видео – применение негашеной известь:

Негашенная известь. Гашенная известь» src=»https://www.youtube.com/embed/IOPjQq6WOgQ?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Что такое кладка на известковом растворе можно узнать из данной статьи.

При этом используются печи разной конструкции:

- Самой популярной является печь шахтного типа на газовом топливе. Компромиссное решение позволит получать продукт нормального качества при весьма умеренных затратах.

- Реже можно встретить печи с пересыпным принципом работы, которые используют для нагрева каменный уголь. Это более экономичный и производительный способ, главным недостатком которого будет значительное загрязнение окружающей среды.

- Особая разновидность печи — вращающая конструкция позволит получить продукт высочайшего качества, но такой метод довольно затратный и поэтому используется крайне редко.

- Устройство печи с выносной топкой обеспечивает хорошую чистоту готового вещества, содержание примесей в нем будет минимальным.

Печь функционирует на твердом топливе и по мощности намного уступает своим аналогам.

Печь функционирует на твердом топливе и по мощности намного уступает своим аналогам. - Тип печей кольцевых и напольных практически не используется ввиду низкой производительности. Старые модели еще функционируют, но новые агрегаты постепенно вытесняют их из производства.

Цементно известковый раствор пропорции и другие данные можно прочесть из статьи.

Технические характеристики негашеной извести регламентируются государственным стандартом качества ГОСТ №9179–77. Вещество относится ко второму классу химической опасности. Чистая известь имеет три сорта классификации, вещество с добавками —два вида, а гидратный раствор — два сорта.

На видео – строительная негашеная комовая известь:

youtube.com/embed/0_o6cR-sUfk?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Как используется известь строительная гост 9179 77 можно узнать из данной статьи.

Классификация состава

Вещество, используемое при строительстве, бывает двух основных видов: воздушные, которые помогают застыванию бетонного раствора в обычных условиях и гидравлические, несомненным преимуществом этого типа будет ускорение реакций в водной среде. Второй вид чаще всего востребован при возведении несущих опор мостов и прочих гидротехнических сооружений.

О том как использовать строительно известковый раствор можно узнать из данной статьи.

Физические свойства извести также хорошо изучены. Обычно это кристаллическое вещество белого цвета и характерной «вязкой» структурой.

Виды и класс согласно ГОСТу

Обычно можно встретить в продаже следующие виды извести:

Комковая

Комковая состоит по большей части из оксидов кальция и магния. Представляет собой комочки белого цвета и различной фракции.

Представляет собой комочки белого цвета и различной фракции.

Молотая

Молотая идентична составом комковой, просто представлена в виде измельченного порошка. Более удобная в эксплуатации и востребована при строительных работах. Чаще всего служит связующим компонентом в различных растворах и смесях.

Гидратная

Гидратная появляется после гашения обычной водой. Химические процессы, происходящие при гашении извести, сопровождаются большим количеством выделяемой теплоты и интенсивным парообразованием.

Хлорная

Хлорная — многокомпонентное химическое вещество, образующееся на основе гашеной извести (гидроксида кальция), хлорида и гипохлорида. Используется в качестве сильного антисептика. Обладает ярко выраженным характерным запахом хлора и повсеместно используется для дезинфицирования помещений, особенно специального назначения: больницы, школы, детские сады, общественные учреждения. Имеет высокий класс токсичности и предполагает максимальные меры предосторожности при работе.

При гашении извести водой происходят необратимые процессы, а сам процесс требует максимальной осторожности. Рекомендовано применение средств индивидуальной защиты, нельзя допускать попадания брызг извести на открытую кожу или слизистые оболочки. Гашение состава может занимать довольно продолжительное время, иногда до суток. Добавление воды должно быть контролируемое. Обычно объем жидкости должен определяться поставленными задачами.

О том как сохранить цемент замой, по аналогии и известь можно узнать в данной статье.

Различают три вида известкового раствора:

- Гидратная известь, так именуемая пушонкой. Используется при строительстве, консистенция раствора предполагает примерно равные пропорции.

- Известковое тесто — вторая разновидность гашеной извести. Его также используют при строительстве или бытовых целях. Пропорции примерно 4:1, поэтому смесь довольно густая.

- Известковое молоко представляет собой максимально жидкую суспензию, содержание сухой извести довольно незначительное по сравнению с массой воды.

В зависимости от конечной цели и применения гашеной извести, делают подходящий раствор. Приготовление обычно занимает от 8 минут для быстрогасимой до нескольких часов для медленной. Использовать известь до окончательного гашения не рекомендуется, так как в этом случае нет гарантии получения качественного покрытия.

О том сколько мешков цемента в одном кубе бетона, а по аналогии и извести можно узнать из статьи

Химические процессы в таком растворе приостанавливаются, но возникают заново при попадании воды. Это способствует росту грибка и плесени, поэтому в строительстве обычно используется известь, прошедшая процедуру гашения.

О том сколько сохнет цементная стяжка пола под плитку можно узнать из данной статьи.

Область применения в строительстве

Использование негашеной извести чрезвычайно широко. Сухое вещество добавляют в цементные растворы для быстрого затвердения и придания необходимой пластичности. Известь применяют для побелки стен и потолков. Этот метод по – прежнему очень актуален благодаря хорошему декоративному эффекту и максимально доступной стоимости. Большим преимуществом будет легкость нанесения и экологическая чистота раствора.

Известь применяют для побелки стен и потолков. Этот метод по – прежнему очень актуален благодаря хорошему декоративному эффекту и максимально доступной стоимости. Большим преимуществом будет легкость нанесения и экологическая чистота раствора.

На видео – применение в строительстве:

Узнать, что из себя представляет состав цементного раствора для штукатурки можно из данной статьи.

Использование для бытовых нужд

Несколько вариантов применения извести для бытовых нужд:

- Известковые удобрения понижают кислотность почвы и способствуют борьбе с некоторыми вредителями.

- Побелка деревьев — традиционные мероприятия профилактики распространения вредителей.

- Опрыскивание растений слабым известковым раствором также способствует быстрейшему избавлению от вредных насекомых и некоторых грибковых заболеваний.

- Часто применяется для дополнительной подкормки домашних животных, а также в качестве кальцийсодержащей добавки для птиц.

- Добавление в некоторые пищевые продукты. Известь маркируется как эмульгатор Е-529 и служит для перемешивания несхожих по структуре веществ.

Как уже было описано ранее, особый вид этого вещества — хлорная известь широко применяется для дезинфекции и обеззараживания поверхностей. Особенно актуально это в местах массового скопления людей, поэтому хлорную известь традиционно используют для мытья уборных, сантехнического оборудования. Для обеззараживания применяется хлорная известь в больницах, детских учреждениях и прочих подобных помещений. Вследствие высокой токсичности вещества, его все больше вытесняют аналоги, не имеющие столь ярко выраженного негативного воздействия.

Типов извести Используемые Состав и Обработка

Кислые промышленные сточные воды можно нейтрализовать гашеной известью [Ca (OH) 2], едким натром (NaOH) или кальцинированной содой (Na2C03). Поскольку гашеная известь менее дорогая, чем другие основы, она является наиболее часто используемым химическим веществом для нейтрализации кислот [5].

Два типа технической извести и связанных с ними гидратов: негашеная известь с высоким содержанием кальция, также известная как оксид кальция (CaO), и негашеная известь доломитовая (CaO и MgO).Их состав будет зависеть от источника исходного известняка и метода производства извести, особенно от типа топлива, используемого для преобразования известняка в негашеную известь [6].

Из негашеной извести с высоким содержанием кальция получается гашеная известь с высоким содержанием кальция, содержащая 72-74% оксида кальция и 23-24% воды в химической комбинации с оксидом кальция. Из доломитовой негашеной извести образуется доломитовый гидрат. В нормальных условиях гидратации фракция оксида кальция в доломитовой негашеной извести полностью гидратируется, но обычно гидратируется только небольшая часть оксида магния.Состав нормального гидрата доломита будет содержать 46-48% оксида кальция, 33-34% оксида магния и 15-17% воды в химической комбинации с оксидом кальция.

Из доломитовой негашеной извести образуется доломитовый гидрат. В нормальных условиях гидратации фракция оксида кальция в доломитовой негашеной извести полностью гидратируется, но обычно гидратируется только небольшая часть оксида магния.Состав нормального гидрата доломита будет содержать 46-48% оксида кальция, 33-34% оксида магния и 15-17% воды в химической комбинации с оксидом кальция.

Типичные составы коммерчески доступной извести приведены в таблицах 1 и 2. Обратите внимание на различия между составами гашеной извести с высоким содержанием кальция и негашеной гальки.

Гашеная известь, широко известная как гашеная известь, получается путем добавления к негашеной извести количества воды, достаточного для удовлетворения ее сродства к воде.Резервуары для смачивания или растворения обычно рассчитаны на 5 минут выдержки с 0,5 фунта / галлон (0,06 кг / л) воды или 6% суспензии при максимальной скорости подачи. Гашеная известь часто используется там, где максимальная скорость подачи составляет менее 250 фунтов / час (113,3 кг / час) [7],

Общая реакция гашеной извести с кислыми сточными водами —

Общая система для хранения, транспортировки и реакции гашеной извести показана на рисунке 2. Гашеная известь загружается в силос для хранения и дозируется с помощью шнека / шнека для извести, поворотного клапана или другого дозирующего устройства.Затем известь переносится шнеком для извести или пневматической линией в бак для смешивания. Бак для смеси или другое устройство должны обеспечивать время удерживания, необходимое для полной реакции извести. Нейтрализация не происходит мгновенно, и необходимо обеспечить время контакта, обычно не превышающее 5 минут, в зависимости от состава сточных вод.

Гашеная известь загружается в силос для хранения и дозируется с помощью шнека / шнека для извести, поворотного клапана или другого дозирующего устройства.Затем известь переносится шнеком для извести или пневматической линией в бак для смешивания. Бак для смеси или другое устройство должны обеспечивать время удерживания, необходимое для полной реакции извести. Нейтрализация не происходит мгновенно, и необходимо обеспечить время контакта, обычно не превышающее 5 минут, в зависимости от состава сточных вод.

Также следует отметить, что очень трудно поддерживать значения pH между 6 и 8, поскольку небольшие изменения в подаче извести вызывают большие колебания pH по мере приближения к нейтральности [8].

В одном промышленном центре очистки сточных вод силос для хранения извести использовался для известняка, а для перекачки извести из силоса в резервуар для смешивания использовалась пневматическая система транспортировки. Когда

Таблица 1 Анализ гидратированной извести с высоким содержанием кальция

Результаты химического анализа

Таблица 1 Анализ гидратированной извести с высоким содержанием кальция

Результаты химического анализа

Оксид кальция общий, CaO | 72. |

Доступный оксид кальция, CaO | 70,6 |

Гидроксид кальция, Ca (OH) 2 | 95,8 |

Оксид магния, MgO | 1.02 |

Диоксид кремния, Si02 | 1,5 |

Сера общая, S | 0.01 |

Оксид железа, Fe203 | 0,33 |

Оксид алюминия, Al203 | 0,37 |

Свободная влажность | 0,97 |

Результаты испытаний на физический анализ | |

% Прохождение сита 100 меш | 99.5 |

% Прохождение сита 200 меш | 98,8 |

% Проходящее сито 325 меш | 98,7 |

Насыпная плотность | |

Свободные | 27 PFC |

Расчетный | 40 PFC |

Таблица 2 Химический анализ негашеной извести — | |

Результаты испытаний (%) | |

Всего, CaO | 98. |

Доступный оксид кальция, CaO | 93,7 |

Оксид магния, MgO | 1,9 |

Кремний, Si | 1,36 |

Оксид алюминия, A1203 | 0,64 |

Оксид железа, Fe203 | 0.34 |

Сера общая, S | 0,035 |

Цинк, Zn | 0,013 |

- Рис. 2 Принципиальная схема транспортировки и использования извести.

При замене гашеной извести быстро стало очевидно, что «пыльный» характер гашеной извести очень затрудняет обращение с системой сбора отходящих газов.На выходе из резервуара для смеси находился мокрый скруббер, предназначенный для очистки от хлора, который мог быть выделен во время процесса нейтрализации, и для удаления любых частиц пыли, унесенных в воздух. Этот скруббер был перегружен частицами пыли и не мог эффективно удалить их из воздуха. Затем были внесены изменения в шнек для извести, который устранил большинство проблем «пыления», но при этом обеспечил эффективную перекачку.

Этот скруббер был перегружен частицами пыли и не мог эффективно удалить их из воздуха. Затем были внесены изменения в шнек для извести, который устранил большинство проблем «пыления», но при этом обеспечил эффективную перекачку.

Особенностью этой системы также является бак для смеси.Этот резервуар для смешивания работает как резервуар для суспензии для гашеной извести. Известь, вводимая в этот резервуар, объединяется с водой, выходящей из скруббера, и смесь самотеком подается в технологическую траншею. Технологическая траншея и последующие бассейны обеспечивают достаточное время удерживания для полной реакции извести. Следует отметить, что в настоящее время гашеная известь не полностью удовлетворяет требованиям по нейтрализации. Используется двухступенчатая система нейтрализации. В системах этого типа для первоначального повышения pH и завершения процесса нейтрализации с помощью каустической соды (NaOH) используется известь.Этот процесс подробно описан в Разделе V.

. Продолжайте читать здесь: Методы производства

.

Была ли эта статья полезной?

Гидроксид кальция — Chemistry LibreTexts

- Последнее обновление

- Сохранить как PDF

- Использование

- Участник

Гидроксид кальция, Ca (OH) 2 , образует бесцветные кристаллы (в результате получается белый порошок) и получается путем смешивания оксида кальция с водой (гидроксид кальция также называется гашеная известь ) .Гидроксид кальция в промышленных масштабах производится в огромных количествах путем термического разложения известняка и последующей экзотермической реакции оксида кальция с водой:

CaCO 3 CaO + CO 2

CaO + H 2 O Ca (OH) 2 (+65,2 кДж)

Экзотермическая реакция с водой дает достаточно энергии для испарения воды.

В лаборатории гидроксид кальция можно приготовить путем смешивания водных растворов хлорида кальция и гидроксида натрия:

CaCl 2 + 2 NaOH Ca (OH) 2 + 2 NaCl

При нагревании гидроксида кальция до 512 ° C гидроксид кальция разлагается на оксид кальция и воду:

Ca (OH) 2 CaO + H 2 O

Ca (OH) 2 плохо растворяется в воде (0.16 г Ca (OH) 2 /100 г воды при 20 ° C) с образованием основного раствора, называемого известковой водой . Растворимость уменьшается с повышением температуры. Суспензия частиц гидроксида кальция в воде называется известковым молоком .

Известковая вода становится молочной в присутствии диоксида углерода из-за образования карбоната кальция:

Ca (OH) 2 + CO 2 CaCO 3 + H 2 O

Использование

Гидроксид кальция используется в строительной индустрии в составе строительных растворов, поскольку его реакция с углекислым газом воздуха связывает частицы песка и гравия, образуя карбонат кальция. Другими важными приложениями являются использование гидроксида кальция в качестве флокулянта при очистке воды и сточных вод, а также восстановление гидроксида натрия в бумажной промышленности.

Другими важными приложениями являются использование гидроксида кальция в качестве флокулянта при очистке воды и сточных вод, а также восстановление гидроксида натрия в бумажной промышленности.

видов лайма и их значения объяснены в нашем глоссарии!

1. Карбонат кальция [CaCO3] — это химическое описание продуктов из чистой или высококальциевой извести, обычно встречающихся в природе (известняк, раковины устриц). Этот материал иногда продается измельченным для использования в уходе за газонами, а в сельском хозяйстве он не подходит для раствора.

2. Оксид кальция [CaO] или негашеная известь получают путем обжига карбоната кальция до 900 ° и удаления CO2. В результате получается сухой продукт, который сильно реагирует с водой, которая вызывает очень горячий пар (см. Гидроксид кальция).

3. Гидроксид кальция [Ca (OH) 2] образуется, когда вода реабсорбируется негашеной известью. Гидроксид кальция имеет pH 12 (едкий!) И требует индивидуальной защиты. Известковая замазка (гидроксид кальция) — очень пластичный и поддающийся обработке материал с молекулярной и свободной водой (обычно около 50%).

Гидроксид кальция имеет pH 12 (едкий!) И требует индивидуальной защиты. Известковая замазка (гидроксид кальция) — очень пластичный и поддающийся обработке материал с молекулярной и свободной водой (обычно около 50%).

4. Гидратированная известь относится к форме гидроксида кальция, которая содержит только молекулярную воду, оставляя сухой порошок. Обычные названия для строительства — «Гидратированная известь», «Мейсонская известь» или «Мешковая известь». Известь типа N (обычная) или типа S (специальная) предназначена для использования в растворах на основе цемента. Они представляют собой «высокогидратную» или автоклавную (гидратную) форму гидрата. Эти продукты могут быть высококальциевыми, доломитовыми, магнезиальными или гидравлическими. Известь типов N и S требует общего содержания оксидов 95% без указания того, являются ли они оксидами кальция или магния.

5. Известковая замазка представляет собой гашеную известь или гидроксид кальция в виде пасты. Подходящая замазка получается в результате гашения оксида непосредственно до гидроксидной пасты.

Подходящая замазка получается в результате гашения оксида непосредственно до гидроксидной пасты.

6. «Жирная известь» обозначает известковую замазку высокой чистоты и высокой пластичности для использования в строительстве. В лучших растворах, штукатурках и штукатурках используется «жирная известь». Традиционно являлся результатом многолетнего хранения замазки под водой до старения. «Постную» или «жесткую» известь труднее обрабатывать из-за химических примесей при обжиге и гашении, снижающих их пластичность.

7. Гашение относится к процессу добавления воды к оксиду кальция для получения гидроксида или гидрата кальция. Добавление воды к гашеной извести в мешках (тип N или тип S) называется замачиванием, а не гашением, поскольку химической реакции больше нет, только добавление свободной воды. Доломитовая известь типа S (с содержанием непрореагировавшего оксида магния до 8%) может выиграть от более длительного времени замачивания. Оксиды в течение длительного времени гидратируются, ограничивая «точечную коррозию», которая возникает, когда оксид позже гидратируется в штукатурке или штукатурке.

8. Доломитовая известь относится к лаймам, которые содержат магний и кальций. Доломитовый известняк относится к камням с содержанием карбоната магния от 40-44% до 54-58% карбоната кальция. Это может относиться к любому камню, содержащему более 20% карбоната магния. Известь типов N и S требует общего содержания оксидов 95% без указания того, являются ли они оксидами кальция или магния.

9. Известь мягкого обжига относится к обожженному (обожженному) камню при низких и постоянных температурах.Это дает оксид с высокой пористостью и химической реакционной способностью.

10. Обожженная известь относится к камню, который кальцинируется (обжигается) при более высоких температурах для превращения всего камня в оксид. Магнезиальная или доломитовая известь используют это там, где компоненты магния и кальция требуют разных температур для вытеснения СО2 (диссоциации). Это менее химически реактивный или пористый, потому что части камня перегорают (карбонат магния) до того, как часть карбоната кальция диссоциирует.

11. Известь с высоким содержанием кальция допускается как известь с содержанием кальция не менее 93%. Некоторые поставщики не будут продавать известь как «с высоким содержанием кальция», если в ней не содержится, по крайней мере, 97% кальция. Карбонатный цикл описывает карбонат кальция, оксид кальция и гидроксид кальция. Можно легко упустить из виду тот факт, что это в значительной степени неверно при описании большинства строительных извести в США, поскольку доломитовая известь является обычным явлением и может включать до 45% гидроксида магния, медленно реагирующего соединения.

12. Гидроксид магния является результатом гидратированного оксида магния, находящегося под давлением в автоклаве для принудительного гидратирования перегоревшего магния, образующегося из смесей магния и кальция в доломитовом камне. Карбонат магния и кальция диссоциируют (выделяют CO2) при разных температурах. Магний подвергается чрезмерному сжиганию (смертельному ожогу) для диссоциации. Обгоревший магний менее пористый, химически активный и трудно поддающийся гидратации. Требуется гидратация под давлением для гидратации.В автоклаве трудно гидратировать магний, отсюда и «непрореагировавшие оксиды» в растворах типа S. Чтобы избавиться от углекислого газа из известняка / скорлупы, требуются значительные навыки и контроль высоких температур в течение длительного времени. Исторические рецепты извести требуют длительного времени гашения и выдержки. Гидроксиды улучшаются с возрастом. Размер частиц со временем уменьшается с улучшением пластичности и водоудержания. Гидроксид магния менее реакционноспособен, и требуется годы, чтобы вернуться в карбонатное состояние. Компонент шпатлевки — гидроксид магния — вяжущий наполнитель.

Обгоревший магний менее пористый, химически активный и трудно поддающийся гидратации. Требуется гидратация под давлением для гидратации.В автоклаве трудно гидратировать магний, отсюда и «непрореагировавшие оксиды» в растворах типа S. Чтобы избавиться от углекислого газа из известняка / скорлупы, требуются значительные навыки и контроль высоких температур в течение длительного времени. Исторические рецепты извести требуют длительного времени гашения и выдержки. Гидроксиды улучшаются с возрастом. Размер частиц со временем уменьшается с улучшением пластичности и водоудержания. Гидроксид магния менее реакционноспособен, и требуется годы, чтобы вернуться в карбонатное состояние. Компонент шпатлевки — гидроксид магния — вяжущий наполнитель.

13. Карбонизация обычно относится к «отверждению» или «схватыванию» известкового раствора и описывает химическую реакцию между углекислым газом (в атмосфере или растворенным в дождевой воде), который вступает в реакцию с известью (гидроксид кальция) с образованием карбоната кальция. Эта реакция медленно изменяет pH извести от 12 до нейтрального в зависимости от скорости завершенной карбонизации. Мягко обожженный раствор извести с высоким содержанием кальция, карбонизация может быть завершена за 36 часов. Компонент гидроксида магния доломитовой извести в известковом штукатурном гипсе или строительном растворе, защищенный от контакта с воздухом, может все еще не карбонизироваться сотни лет спустя.

Эта реакция медленно изменяет pH извести от 12 до нейтрального в зависимости от скорости завершенной карбонизации. Мягко обожженный раствор извести с высоким содержанием кальция, карбонизация может быть завершена за 36 часов. Компонент гидроксида магния доломитовой извести в известковом штукатурном гипсе или строительном растворе, защищенный от контакта с воздухом, может все еще не карбонизироваться сотни лет спустя.

14. Harling — это наносимый строительный раствор, который обеспечивает связь между строительным раствором и основанием, создавая шероховатую поверхность для нанесения последующих слоев. Для достижения эффекта Харлинга используйте мастерок для харлинга и «жидкую» смесь того же раствора, который использовался для лепных работ, и бросайте со значительной силой, подобно технике лакросса.

15. Известковая вода относится к избытку воды, накопившейся над известковой замазкой или в результате осаждения известковой замазки с течением времени, которая удерживает некоторую долю извести в растворе.Эта вода покрыта тонкой коркой карбоната кальция в результате реакции части гидроксида кальция с CO2, когда она контактирует с воздухом. Эта пленка и вода защищают известковую замазку внизу от поглощения CO2 и карбонизации на неопределенный срок. То же самое и с известковыми растворами, если их покрывает вода.

16. Limewash — это финишная обработка, состоящая из разбавления известковой замазки водой в пределах 60-90% в зависимости от желаемого внешнего вида. Вода для промывки извести является сильно щелочной (pH 12) до тех пор, пока CO2 полностью не адсорбируется, а промывная вода не превратится в карбонат кальция или карбонат кальция и магния и не станет pH нейтральным.Высокий pH во время применения сделал его полезным историческим антисептическим методом для уничтожения бактерий, водорослей и плесени на зданиях, сараях и заборах.