пропорции, соотношение компонентов на куб готового бетона

Бетон – строительный материал, широко применяемый в гражданском и промышленном строительстве. Существует множество его разновидностей.

Наиболее популярен тяжелый бетон, в котором в качестве вяжущего используется цемент. Его характеристики регламентирует ГОСТ 26633-2015. При высоких требованиях к теплоизоляционным свойствам используют легкие бетоны – газобетоны, пенобетоны, материалы на пористых заполнителях, соответствующие ГОСТу 25820-2014.

Среди легких бетонов индивидуальные застройщики чаще всего выбирают смеси с керамзитом в качестве заполнителя и цементом в качестве вяжущего.

Из чего состоит тяжелый бетон: основные компоненты смесей на цементном вяжущем

К тяжелым относятся бетонные смеси, плотность которых равна или превышает 2000 кг/м3. В состав тяжелого бетона входят: вяжущее, крупный и мелкий заполнители, модифицирующие добавки, красящий пигмент, вода.

Цемент

Чаще всего в строительстве

При покупке вяжущего необходимо обращать внимание на целостность упаковки и срок годности материала. Свежий цемент представляет собой порошкообразный материал без комков и уплотнений.

Если в таре с вяжущим прощупываются уплотненные участки, то такой материал к употреблению не пригоден, поскольку он частично или полностью утратил вяжущие свойства.

Песок

В качестве мелкого заполнителя используется песок, соответствующий требованиям ГОСТа 8736-2014. Норматив ограничивает содержание в нем пылевидных и глинистых частиц, значительно ухудшающих характеристики пластичной бетонной смеси и готового бетона.

Щебень

В качестве крупного заполнителя обычно применяется щебень – сыпучий материал, получаемый дроблением горных пород, гравия.

Оптимальная фракция щебня выбирается в соответствии с областью применения:

- 5-10 – это материал с самым мелким зерном. Используется при производстве тонкостенных ЖБИ, для оптимизации фракционного состава бетонной смеси с крупнофракционным заполнителем.

- 5-20 – сыпучее пользуется большим спросом при производстве ЖБИ, в малоэтажном строительстве, при сооружении мостовых конструкций.

- 20-40 – средняя фракция.

Востребована при возведении фундаментов многоэтажных зданий, строительстве объектов производственного назначения, автомобильных и железных дорог.

Востребована при возведении фундаментов многоэтажных зданий, строительстве объектов производственного назначения, автомобильных и железных дорог. - 40-70 – крупнозернистый материал. Используется при строительстве крупногабаритных объектов, автодорог. Таким щебнем отсыпают на участках строительства временные дороги, по которым будет передвигаться тяжелая техника.

- 70-120. Это крупнофракционное сыпучее применяется при создании габионов, строительстве сооружений, для отделки водоемов и бассейнов.

При выборе щебня учитывают не только его фракцию, но и другие параметры:

- Прочность. Эта характеристика зависит от прочности исходной породы. Наиболее прочными являются базальтовый и гранитный щебень марок 1200-1600. Недостатком гранитного щебня является высокий радиоактивный фон, присущий многим его месторождениям. Следующий по прочности – гравийный щебень марок 800-1000. Известняковый щебень М600-М800.

- Морозостойкость. Это способность выдерживать определенное количество циклов замораживания/оттаивания. Характеризуется маркой. В строительстве используется щебень не ниже марки F300.

- Радиоактивный фон. Для использования в жилом строительстве к использованию допускается только щебень I класса радиоактивности.

Вода

Для замешивания бетонной смеси используют воду из питьевого водопровода. Если питьевую воду достать в нужном количестве невозможно, то применять воду из других источников можно только после ее проверки в лаборатории. В ее составе не должны присутствовать вещества, способные негативно повлиять на характеристики пластичного раствора и отвердевшего бетона.

Добавки

При необходимости в состав бетона вводят специальные добавки различного назначения – пластифицирующие, противоморозные, гидрофобизирующие.

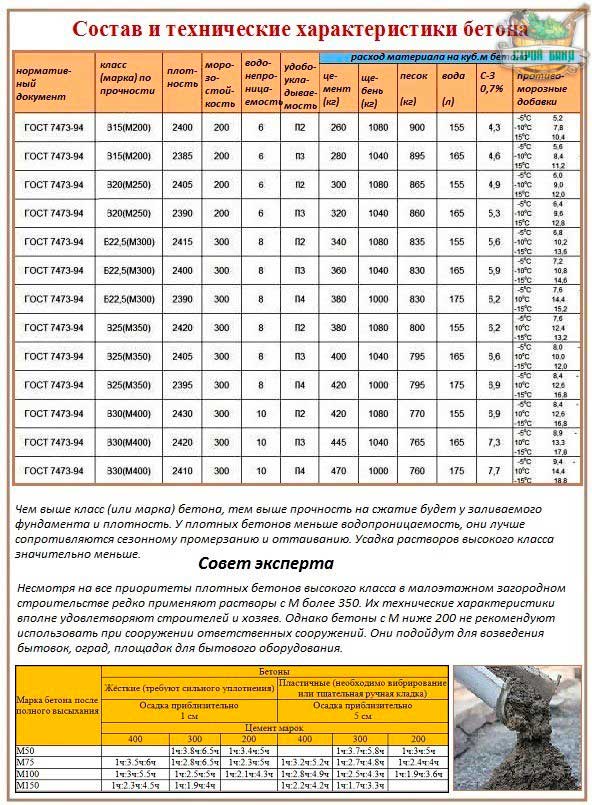

Состав тяжелого бетона: пропорции компонентов в смесях разных марок прочности

Номенклатура и соотношение компонентов определяются требуемой маркой прочности, соответствующей конкретной области применения:

- М100 (В 7,5).

Малопрочный материал, используемый на начальных этапах строительства для устройства подстилающего слоя перед заливкой ленточных и плитных фундаментов, установки бортового камня.

Малопрочный материал, используемый на начальных этапах строительства для устройства подстилающего слоя перед заливкой ленточных и плитных фундаментов, установки бортового камня. - М150 (В 10, В 12,5). Применяется в подготовительных строительных работах, для устройства стяжек пола, не предназначенных для восприятия серьезных нагрузок, в дорожном строительстве, для монтажа бортового камня.

- М200 (В 15) – М300 (В 22,5). Это популярные строительные материалы, используемые при возведении фундаментных конструкций, изготовлении ЖБИ, устройстве подпорных стен.

- М350 (В 20). Бетон, используемый при производстве ЖБИ, предназначенных для восприятия серьезных нагрузок, – плит перекрытия, колонн, балок, чаш бассейнов.

- М400 (В 30) и выше. Эти высокопрочные бетоны в рядовом гражданском и промышленном строительстве не используются. Их области применения – строительство мостов, банковских хранилищ, гидротехнических сооружений.

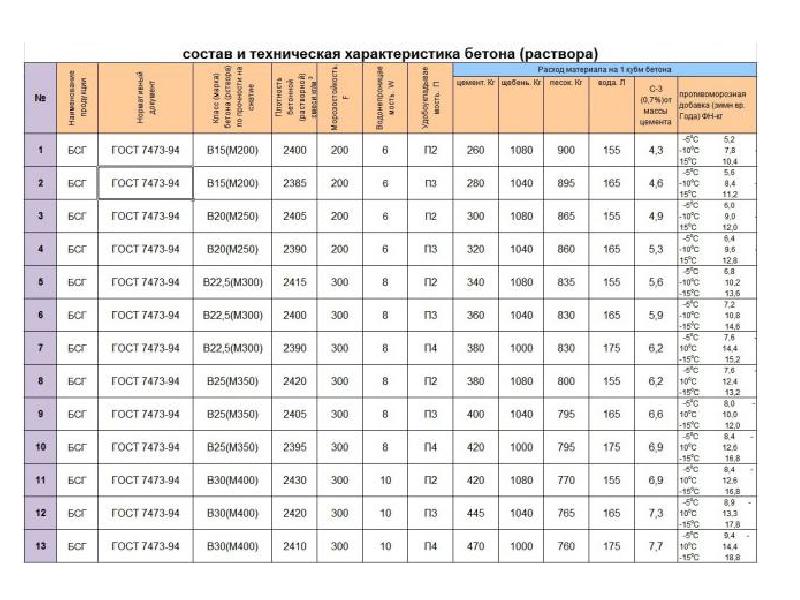

Таблица составов бетона разных марок прочности

|

Марка цемента |

Марка бетона |

Состав сухой бетонной смеси Ц/П/Щ по массе, кг |

Состав сухой бетонной смеси Ц/П/Щ по объему, м |

|

400 |

100 |

1/4,6/7,0 |

10/41/61 |

|

500 |

1/5,8/8,1 |

10/53/71 |

|

|

400 |

150 |

1/3,5/5,7 |

10/32/50 |

|

500 |

1/4,5/6,6 |

10/40/58 |

|

|

400 |

200 |

1/2,8/4,8 |

10/25/42 |

|

500 |

1/3,5/5,6 |

10/32/49 |

|

|

400 |

250 |

1/2,1/3,9 |

10/19/34 |

|

500 |

1/2,6/4,5 |

10/24/39 |

|

|

400 |

300 |

1/1,9/3,7 |

10/17/32 |

|

500 |

1/2,4/4,3 |

10/22/32 |

|

|

400 |

400 |

1/1,2/2,7 |

10/11/24 |

|

500 |

1/1,6/3,2 |

10/14/28 |

Легкие бетоны на пористом заполнителе: области применения и пропорции компонентов

Из легких бетонов на пористом заполнителе наиболее популярен керамзитобетон.

По применению этого материала существуют определенные рекомендации, связанные с его свойствами:

- Низкий коэффициент теплопроводности. Благодаря ему, керамзитобетон используют в малоэтажном строительстве для возведения стен, устройства чернового пола, перемычек.

- Небольшая плотность. Это свойство позволяет использовать его в конструкциях, которые не должны оказывать серьезную нагрузку на основание.

- Высокое водопоглощение. Это отрицательная характеристика, ограничивающая применение керамзитобетона в местах, не защищенных от атмосферных осадков.

Соотношение количества компонентов при изготовлении керамзитобетона определяется требуемой маркой бетона по средней плотности и насыпной плотностью керамзита.

Таблица расхода компонентов на приготовление 1 куба керамзитового конструкционного бетона

|

Марка бетона по средней плотности |

Марка керамзита по насыпной плотности |

Расход материалов |

||

|

Цемент М400, кг |

Керамзит, м3 |

Песок, кг |

||

|

1500 |

700 |

430 |

0,8 |

420 |

|

1600 |

600 |

430 |

0,68 |

680 |

|

1600 |

700 |

400 |

0,72 |

640 |

|

1700 |

600 |

410 |

0,56 |

880 |

|

1700 |

700 |

380 |

0,62 |

830 |

Применение качественных сырьевых материалов, соблюдение пропорций компонентов и технологии изготовления бетонной смеси – важнейшие параметры, обеспечивающие качество готового бетонного элемента.

Пропорции составляющих бетона — таблица

В состав бетона входит несколько компонентов, каждый из которых имеет определенное функциональное назначение. Для изготовления этого строительного материала используется цемент, заполнители (песок, гравий, щебень) и вода. Для придания ему дополнительных свойств и повышения технических характеристик могут вводиться различные добавки (стабилизаторы, пластификаторы).

Большое значение имеют пропорции компонентов в бетоне. Их нужно выдерживать для получения состава, обладающего необходимыми техническими свойствами. В зависимости от процентного соотношения применяемых для изготовления материалов выделяют несколько марок бетона. Они имеют буквенно-цифровое обозначение (например, М200), в котором число отражает величину максимальной прочности на сжатие (кгс/см2).

Оглавление:

- Подбор компонентов

- Таблица пропорций

- Советы при изготовлении

М200.

Состав подходит для выполнения широкого спектра работ. Расшифровка маркировки показывает, что материал выдерживает нагрузку равную 200 килограмм-сил на см2. Его прочности достаточно для заливки различного типа фундаментов, строительства лестничных перекрытий, изготовления подпорных стен, для стяжки пола, заливки дорожек, площадок, использования в дорожном строительстве.

Расшифровка маркировки показывает, что материал выдерживает нагрузку равную 200 килограмм-сил на см2. Его прочности достаточно для заливки различного типа фундаментов, строительства лестничных перекрытий, изготовления подпорных стен, для стяжки пола, заливки дорожек, площадок, использования в дорожном строительстве.

М300.

Состав этой марки обладает хорошими прочностными свойствами. Он пригоден для возведения фундаментов различного типа, стен, формирования перекрытий зданий. Его используют для строительства автомобильных дорог, мостов, заборов, лестниц, бордюров, канализационных колодцев, некоторых видов гидротехнических сооружений.

М400.

Марка применяется не так широко, как М200 и М300. Это обусловлено характерным ей коротким периодом схватывания и высокой ценой. Свойства материала позволяют использовать его для строительства объектов с повышенными техническими требованиями. Он необходим для возведения гидротехнических сооружений, мостовых конструкций, банковских хранилищ. Применяется при производстве бордюров, лестничных площадок, изготовлении коллекторов для устройства магистральных коммуникационных сетей и других объектов, эксплуатируемых в условиях повышенной нагрузки.

Применяется при производстве бордюров, лестничных площадок, изготовлении коллекторов для устройства магистральных коммуникационных сетей и других объектов, эксплуатируемых в условиях повышенной нагрузки.

М500.

Состав обладает высокими показателями прочности. В частном строительстве и для возведения зданий практически не используется. Его применение регламентировано специальными требованиями. Основная область применения — гидротехническое строительство. Требуется он и для возведения банковских хранилищ, колонн, балок, метро и других конструкций.

Подбор основных компонентов

При расчете соотношения компонентов количество цемента принимается за 1 часть. Масса остальных составляющих высчитывается в соответствии с данными, приведенными в таблице ниже.

Так, пропорция на 1м3 для марки М200 с использованием цемента М400 массой 280 кг, песка 740 кг и щебня 1250 кг будет выглядеть следующим образом: 1: 2,8: 4,8. Вода должна составлять 20% от общего объема (180 л).

Для бетона М300 пропорция по массовой долей цемента М400, песка и щебня: 1: 1,9: 3,7. Вода добавляется при необходимости и составляет 0,5 части. Ее объем зависит от свойств и состояния используемого песка.

Пропорции бетона для М400: 1: 1,2: 2,7. Для марки М500: 1: 1,1: 2,9. Для производства этих двух марок может быть использован только гранитный щебень, так как он обладает необходимой прочностью.

Если для приготовления применяется цемент М500, то соотношения материалов будут отличаться. Более подробные данные приведены в таблице.

Пропорции для получения бетона определенной марки

| Марка бетона | Марка цемента | Соотношение частей по массе, кг | Объемное соотношение, л | ||||

| Цемент | Песок | Щебень | Цемент | Песок | Щебень | ||

| М200 | М 400 | 1 | 2,8 | 4,8 | 10 | 25 | 42 |

| М 500 | 1 | 3,5 | 5,6 | 10 | 32 | 49 | |

| М300 | М 400 | 1 | 1,9 | 3,7 | 10 | 17 | 32 |

| М 500 | 1 | 2,4 | 4,3 | 10 | 22 | 37 | |

| М400 | М 400 | 1 | 1,2 | 2,7 | 10 | 11 | 24 |

| М 500 | 1 | 1,6 | 3,2 | 10 | 14 | 28 | |

| М500 | М 400 | 1 | 1,1 | 2,5 | 10 | 10 | 22 |

| М 500 | 1 | 1,4 | 2,9 | 10 | 12 | 25 | |

Общие рекомендации

При производстве важно учитывать многие факторы. Для получения качественной смеси необходим максимально чистый песок, без примесей в виде глины, известняка или ила. Пригоден щебень, зерна которого имеют округлую форму, а размеры, как и размеры фракций гравия, не должные превышать 50 мм. Оптимально — 5-20 мм. В некоторых случаях, например для стяжки пола, можно изготовить смесь с керамзитом. Размеры фракций заполнителя должны быть 5-10 мм.

Для получения качественной смеси необходим максимально чистый песок, без примесей в виде глины, известняка или ила. Пригоден щебень, зерна которого имеют округлую форму, а размеры, как и размеры фракций гравия, не должные превышать 50 мм. Оптимально — 5-20 мм. В некоторых случаях, например для стяжки пола, можно изготовить смесь с керамзитом. Размеры фракций заполнителя должны быть 5-10 мм.

Замешивая состав нужно следить, чтобы цемент впитал в себя всю воду. При самостоятельном изготовлении для получения качественной однородной смеси на фундамент следует использовать механизированное оборудование — бетономешалку. Важно точное соблюдение пропорций. Таблица помогает определить необходимое количество компонентов для приготовления состава определенной марки. Использование неверного соотношения составляющих приведет к образованию в смеси пустот. Это негативно отразится на эксплуатационных свойствах и качестве материала.

Для фундамента выбор правильного соотношения компонентов зависит от нагрузок, которые во время эксплуатации будет испытывать основание. Для деревянных, а также одноэтажных конструкций подойдет марка М200. Пропорции бетона для фундамента кирпичных строений, многоэтажных зданий из пеноблоков и газоблоков должны соответствовать марке М300.

Для деревянных, а также одноэтажных конструкций подойдет марка М200. Пропорции бетона для фундамента кирпичных строений, многоэтажных зданий из пеноблоков и газоблоков должны соответствовать марке М300.

таблица, состав, замешивание своими руками

Стабильно высокий спрос на бетон объясняется множественными эксплуатационными достоинствами и универсальностью применения строительного материала. Его несложно приготовить своими руками в домашних условиях. Но чтобы раствор был прочным, долговечным и соответствовал остальным требованиям качества, нужно строго соблюдать технологию и подбирать правильные пропорции.

Оглавление:

- Виды бетонных смесей

- Соотношение компонентов

- Объемные пропорции

Краткий обзор основных марок

1. М200.

Раствор характеризуется умеренной прочностью и низкой ценой. Активно используется в частном строительстве и ремонтных работах. Чаще всего М200 замешивают для кладки стен, бетонирования площадок, устройства отмостков, садовых дорожек, ступеней лестниц. Также применяют при заливке легких фундаментов под одноэтажные постройки бытового назначения: гаражи, сараи, бани. На изготовление 1 м3 обычно затрачивают не менее 200 кг сухого портландцемента.

Активно используется в частном строительстве и ремонтных работах. Чаще всего М200 замешивают для кладки стен, бетонирования площадок, устройства отмостков, садовых дорожек, ступеней лестниц. Также применяют при заливке легких фундаментов под одноэтажные постройки бытового назначения: гаражи, сараи, бани. На изготовление 1 м3 обычно затрачивают не менее 200 кг сухого портландцемента.

2. М300.

Популярность этого вида объясняется хорошей прочностью, надежностью и невысокой ценой. Подбирается для таких же целей, что и М200. Идеально подходит для заливки ленточных фундаментов, сооружения монолитных ЖБ перекрытий, дорог, спортивных площадок. Для приготовления кубометра понадобится примерно 350 кг цемента.

3. М400.

Тяжелый состав повышенной прочности, характеризуется большой скоростью схватывания. В качестве наполнителя применяют только высококачественный гранитный щебень. Используется для возведения конструкций, рассчитанных на повышенные нагрузки: мосты, дамбы, банковские хранилища, защитные бункеры.

4. М500.

Дорогостоящая марка специального назначения: для сооружения массивных железобетонных балок, колонн, мощных перекрытий, гидротехнических объектов, строительства метро.

Особенности подбора компонентов

1. Цемент.

Связующее вещество для всех твердых элементов бетона. Состоит из извести и обожженной глины тонкого помола. Классифицируется по прочности на сжатие на М200-М600. Каждый вид требует соответствующих показателей цемента. Для приготовления М200 берется цемент М300. Если в наличии более высокая марка, то приходится изменять пропорции материалов. В результате получается бетон нужной крепости, куб которого обходится дороже.

2. Твердый заполнитель.

Придает прочность и определяет марку. Занимает примерно половину всего объема. В качестве заполнителя выступают такие минеральные вещества:

- Известняк – используется в производстве М100-М300. Ограниченность применения объясняется низкой морозоустойчивостью.

- Гравий – выбирают при изготовлении крепких М300-М450, предназначенных для заливки нагружаемых фундаментов.

- Гранит – дорогостоящий качественный заполнитель для самых высоких марок.

Нужно учитывать прочность минерального заполнителя, которая должна быть вдвое выше, чем у бетона.

3. Песок.

Сухой сыпучий материал, служащий для устранения пустот между крупными частями заполнителя. Благодаря этому снижается расход цемента, и раствор становится плотнее. Главное требование к песку – минимальное содержание глины. Для замешивания лучше всего подходит сыпун серого или белого цвета фракцией от 2,5 мм. Соотношение песка и щебня находится в пределах 40-60 %. Чем выше марка, тем меньше песка необходимо для замешивания 1 м3.

4. Вода.

Служит для увлажнения и превращения сухой смеси компонентов в бетон. Главное требование – чистота и отсутствие солей. Для работы вполне подходит обычная вода из крана.

| Бетон | Пропорции стройматериалов в весовых частях | ||||

| Цемент | Песок | Щебень | Вода | ||

| М200 | М400 | 1 | 2,8 | 4,8 | 0,5-0,55 |

| М500 | 1 | 3,5 | 5,6 | ||

| М300 | М400 | 1 | 1,9 | 3,7 | |

| М500 | 1 | 2,4 | 4,3 | ||

| М400 | М400 | 1 | 1,2 | 2,7 | |

| М500 | 1 | 1,6 | 3,2 | ||

| М500 | М500 | 1 | 1,4 | 2,9 | |

Пропорции раствора, приведенные в таблице, являются ориентировочными. На практике обычно нет необходимости измерять ингредиенты с аптекарской точностью. Определяя соотношение частей, следует учитывать разные нюансы: марку цемента, фракцию минерального заполнителя, влажность песка. Чтобы получить бетон в нужных пропорциях, достаточно внести небольшие коррективы в стандартные показатели.

Как определить вес компонентов в ведрах?

При замешивании раствора в условиях частной застройки не очень удобно пользоваться таблицей с весовыми пропорциями. Намного проще делать это при помощи стандартного оцинкованного ведра. Так как все сухие ингредиенты имеют сходную насыпную плотность (от 1100 до 1400 кг/м3), то разница в весовом и объемном соотношении выглядит незначительной.

Рассмотрим пример расчета пропорций для замешивания 1 м3 М300. 25 ведер цемента М400 весят около 350 кг. Согласно таблице выясняем количество остальных компонентов:

- песок 25×1,9=47,5 ведер или 670 кг;

- щебень 25×13,7=92,5 ведра или 1300 кг;

- вода – приблизительно 13 ведер.

Объемные пропорции 1 м3 бетона:

| Марка | Соотношение в литрах | ||

| Цемент М400 | песок | щебень | |

| М200 | 1 | 2,5 | 4,2 |

| М300 | 1 | 1,7 | 3,2 |

| М400 | 1 | 1,1 | 2,4 |

| М500 | |||

| М200 | 1 | 3,2 | 4,9 |

| М300 | 1 | 2,2 | 3,7 |

| М400 | 1 | 1,4 | 2,8 |

Общие рекомендации

Цемент имеет ограниченный срок реализации – 1 год, и это только при соблюдении идеальных условий хранения. Поэтому при покупке лучше выбирать материал, изготовленный не более 3-4 месяцев назад. Для большей уверенности можно одеть перчатки и пошевелить несколько мешков. Если вполне отчетливо нащупываются крупные частицы (особенно по краям упаковки), то такой продукт брать не стоит. В торговой сети в основном продается М400 и М500. В зависимости от купленной марки меняется объем компонентов.

От правильного соотношения воды и сухих компонентов зависит вязкость. Очень густой раствор нужно усиленно трамбовать, чтобы избежать образования пустот при заливке. Слишком жидкий хорошо распределяется по опалубке и легко выравнивается, однако избыточная влага ослабляет прочность бетона и тем самым снижает его марку. Пропорция для воды очень простая – половина от общей массы. При замешивании следует учитывать влажность песка и заливать жидкость небольшими частями.

На 1 м3 требуется кубометр песка. Ошибочно полагать, что от увеличения количества цемента нарастает объем готового состава. Вяжущее вещество имеет тонкий помол и незаметно распределяется между песчинками. Поэтому если при заливке фундамента на куб песка добавить не 200, а 400 кг цементной смеси, то на выходе получится все тот же 1 м3 бетона. Иногда для частного строительства нужен небольшой объем раствора без привязки к марке. Это может быть фундамент под забор, заливка дорожек. В таком случае удобно пользоваться простой пропорцией 1:0,5:2:4 (цемент, вода, песок, щебень).

Расход материалов в ведрах для бетона М200

Марка 200 — одна из наиболее востребованных в частном строительстве. Применяется для обустройства фундаментов под небольшие одно- и двухэтажные дома, отмостки, стяжки пола, крылец. Также служит материалом для производства железобетонных изделий, не предназначенных для восприятия повышенных нагрузок.

Компоненты бетона

Смесь изготавливается из:

- портландцемента;

- песка;

- щебня, гравия;

- воды.

Чтобы увеличить показатели водонепроницаемости и морозостойкости, а также прочности, в состав включаются специальные присадки.

Согласно ГОСТ 7473-94, для получения бетонной смеси соответствующей марки компоненты следует замешивать в таких пропорциях:

- цемент М400 — 1 часть;

- песок — 2,8 части;

- щебень — 4,8 части.

Один кубометр бетона содержит 279 кг цемента, 781 кг песка, 1339 кг щебня и 190 литров воды.

При выборе цемента марки 500, на одну его часть потребуется 3,5 части песка и 5,6 частей щебня.

Обратите внимание! Допускается незначительное увеличение количества воды (на 1-2%) для улучшения текучести смеси. Однако нужно контролировать, чтобы максимальный объем воды не превысил 20% от массы смеси.

Пропорции бетона М200 в ведрах

Применение ведра в качестве мерной емкости позволяет соблюдать пропорции компонентов при замесе небольших объемов бетона. Для определения точного количества каждого компонента на один замес, необходимо знать, сколько помещается в ведро того либо иного материала.

Ведро 10 литров вмещает (в среднем):

- цемента — 15 кг;

- сухого песка — 19 кг;

- щебня средней фракции — 16 кг.

Таким образом, чтобы изготовить бетон марки 200, на одно ведро портландцемента М400 потребуется 2 ведра песка (с горкой), 4,5 ведра щебня и 1,5 ведра воды.

При использовании портландцемента М500 необходимо 2,5 ведра песка, 5 ведер щебня и 2 ведра воды.

Внимание! У бетонной смеси есть временные ограничения на использование. Это обусловлено необратимым процессом гидратации цемента, то есть схватывания, после начала которого материал не пригоден для укладки.

Так, в теплое время года бетон нужно выработать в течение 2-3 часов после замеса. Для зимнего периода время выработки увеличивается до 4 часов.

Технические параметры бетона М200

При соблюдении пропорций всех компонентов марка 200 будет обладать следующими характеристиками:

- класс прочности, В — 15;

- плотность (в жидком состоянии), кг/м3 — 2400;

- водонепроницаемость, W — 6;

- морозостойкость, F — 200;

- удобоукладываемость, П — 2-3 (изменяется путем добавления пластификаторов).

Рекомендации по укладке

Если укладка осуществляется с помощью бетононасоса, высота падения смеси не должна превышать 1 метр. В случае ее превышения велика вероятность расслоения бетона.

Если строительные работы проводятся летом, требуется обеспечить защиту бетонной смеси от обезвоживания. Для этого ее необходимо поливать водой либо укрыть пленкой.

При укладке толстого слоя нужно уплотнять бетон, чтобы удалить из него воздушные пустоты. В противном случае прочностные показатели бетона могут снизиться.

Состав бетона — пропорции компонентов

Готовый бетон (товарный) является подвижной смесью, в состав которой входят четыре компонента, смешиваемые в определенных количествах: вода, песок, щебень и цемент.

Ориентировочный баланс составляющих для приготовления жидкого бетона выглядит следующим образом: 1 часть – цемент, 4 части – щебень, 2 части – песок и 1/2 части — вода.

Пример весового соотношения: на 330 кг цемента потребуется 1250 кг щебня, 600 кг песка и 180 литров воды.

Приведенные цифры являются условными, фактически количество смешиваемых компонентов зависит от необходимой марки бетона, характеристик песка и щебня, марки цемента, применения пластификаторов и т.п.

Для примера можно упомянуть, что если используемый цемент маркируется как М400, то бетонная смесь будет обозначена М250, а при наличии в составе цемента М500 бетон обозначается как М350 (цифры также приведены условно). При серийном производстве бетона учитываются несколько десятков параметров.

Главными составляющими бетона являются вода и цемент, связывающие все элементы смеси в единое целое. Основная задача в производстве бетона – соблюдение необходимого соотношения базовых компонентов, причем речь идет не только о количестве. При изготовлении бетонной смеси учитываются все нюансы, влажность песка и щебня, уровень влагопоглощения и т.д.

При взаимодействии с водой цемент схватывается и твердеет. В результате образуется камень, который в ходе данного процесса усаживается (объем усадки – до 2 мм на 1 метр). На первый взгляд – не так уж много, хотя при неравномерном распределении усадочных процессов в цементном камне могут возникнуть внутренние напряжения, а через некоторое время – небольшие трещины. Эти дефекты значительно снижают прочность камня.

Для уменьшения деформации в состав смеси добавляются крупные и мелкие заполнители, каковыми являются щебень и песок. Данным ингредиенты предназначены для создания единой структуры, воспринимающей усадочные напряжения.

Кроме того, использование заполнителей увеличивает показатель упругости бетона и его прочность, а также снижает ползучесть (необратимая деформация при длительной нагрузке). Заполнители существенно уменьшают стоимость конечного продукта, так как цемент является более дорогим строительным материалом, нежели щебень и песок.

Основные компоненты, входящие в состав бетона

1. Вода

Предполагается, что в процессе изготовления бетонной смеси будет использована чистая вода. Использование воды дождевой, жирной, с содержанием масла либо иных химических примесей нежелательно. В состав ответственного бетона (железобетонные перекрытия, несущие конструкции) должна входить чистая водопроводная вода.

2. Цемент

Самая общеупотребительная марка цемента – М400. Большинство изготовителей выпускают цемент одной маркировки, но – разного качества. Чаще всего в состав бетона входит балаклеевский цемент М400 ШПЦ ӏӏ/Б-Ш-400 или амвросиевский ПЦ ӏӏ/Б-Ш-400.

3. Щебень

Прочность щебня должна в два раза превышать расчетную марку бетона. Данное требование обусловлено тем, что проектная марка бетона (которая набирается за 28 суток) всегда меньше, чем его действительная прочность, которая будет набрана через год. В то же время прочность щебня не увеличивается, так как структура камня остается неизменной. Для «уравнения в правах» и выполняется подобная нивелировка, хотя означенный запас прочности не оговаривается в проектном задании.

Основные виды щебня для бетона:

- Известняк – средний запас прочности от 500 до 600. Отдельные виды известняка (с запасом прочности до 800) могут быть использованы для приготовления бетона М350, хотя из-за низкой морозоустойчивости известняк в основном входит в состав бетонных смесей М100-М300.

- Гравий. Прочность – от 800 до 1000, пригоден для изготовления бетона М450, является самым распространенным видом наполнителя. Гравию свойственны все параметры, необходимые для получения самых распространенных бетонных смесей. Материал достаточно дешев, отличается пониженным радиационным фоном.

- Гранит – самый прочный компонент из вышеперечисленных. Дополнительные преимущества – высокая прочность (1400), низкая водопоглощаемость и повышенная морозоустойчивость.

4. Песок

Самый лучший строительный песок – карьерный. Это объясняется тем, что песчинки из карьера имеют неправильную форму, что увеличивает площадь сцепления. Главный недостаток карьерного песка – присутствие в нем глины, которую удаляют посредством намывки.

Морской или речной песок «отполирован» водой, а потому поверхность песчинок очень гладкая.

Таблица 1. Состав и пропорции бетона марок М100 — М450 из цемента М400

| Марка используемого цемента | Массовый состав*, кг | Объемный состав*, л |

|---|---|---|

| Бетон М100 | 1 : 4,6 : 7,0 | 1 : 4,1 : 6,1 |

| Бетон М150 | 1 : 3,5 : 5,7 | 1 : 3,2 : 5,0 |

| Бетон М200 | 1 : 2,8 : 4,8 | 1 : 2,5 : 4,2 |

| Бетон М250 | 1 : 2,1 : 3,9 | 1 : 1,9 : 3,4 |

| Бетон М300 | 1 : 1,9 : 3,7 | 1 : 1,7 : 3,2 |

| Бетон М400 | 1 : 1,2 : 2,7 | 1 : 1,1 : 2,4 |

| Бетон М450 | 1 : 1,1 : 2,5 | 1 : 1,0 : 2,2 |

* Значения приведены в порядке — цемент : песок : щебень

Таблица 2. Состав и пропорции бетона марок М100 — М450 из цемента М500

| Марка используемого цемента | Массовый состав*, кг | Объемный состав*, л |

|---|---|---|

| Бетон М100 | 1 : 5,8 : 8,1 | 1 : 5,3 : 7,1 |

| Бетон М150 | 1 : 4,5 : 6,6 | 1 : 4,0 : 5,8 |

| Бетон М200 | 1 : 3,5 : 5,6 | 1 : 3,2 : 4,9 |

| Бетон М250 | 1 : 2,6 : 4,5 | 1 : 2,4 : 3,9 |

| Бетон М300 | 1 : 2,4 : 4,3 | 1 : 2,2 : 3,7 |

| Бетон М400 | 1 : 1,6 : 3,2 | 1 : 1,4 : 2,8 |

| Бетон М450 | 1 : 1,4 : 2,9 | 1 : 1,2 : 2,5 |

* Значения приведены в порядке — цемент : песок : щебень

Расчет состава бетона

справка по расчету материалов для бетона

Укажите необходимые пропорции.

E — Требуемое количество бетона. Указывается в кубических метрах.

M — Сколько требуется мешков цемента на 1 кубический метр бетона.

K — Вес одного мешка цемента. В килограммах.

Укажите стоимость материалов в вашем регионе.

Не забудьте пересчитать цены на сыпучие материалы в стоимость по весу, а не по объему.

Пропорции и расход цемента, песка и щебня для приготовления одного куба бетона по умолчанию даны справочно, как рекомендуют производители цемента.

Так же и цены на цемент, песок, щебень могут значительно различаться в различных регионах.

Состав готовой бетонной смеси зависит от размеров (фракций) щебня или гравия, марки цемента, его свежести. Известно, что при длительном хранении цемент теряет свои свойства, а при повышенной влажности качество цемента ухудшается быстрее. Обратите внимание, что цемент в мешках может весить совсем не 50 кг, как на нем написано. Доверяй, но проверяй. Сколько цемента вам насыпали лучше проверить.

Обратите внимание, что стоимость песка и щебня указывается в программе за 1 тонну. Поставщики же объявляют цену за кубический метр песка или щебня или гравия.

Удельный вес песка зависит от его происхождения, например, речной песок тяжелее карьерного.

1 кубический метр песка весит 1200-1700 кг, в среднем — 1500 кг.

Гравий и щебень. По различным источникам вес 1 кубического метра колеблется от 1200 до 2500 кг в зависимости от фракции (размеров). Тяжелее — более мелкий.

Так что пересчитывать цену за тонну песка и щебня вам придется самостоятельно. Или уточнять у продавцов.

Однако расчет все же поможет узнать ориентировочные расходы на строительные материалы для приготовления нужного вам количества бетона.

Чем замешивать, приготовлять бетон?

Если требуется небольшое количество бетонной смеси, то, разумеется можно обойтись своими руками, лопатой и подходящей ёмкостью, например, обычным корытом. Если же необходим более-менее существенный объём, то без механизации процесса уже не обойтись, и на сегодняшний день имеется широкий выбор бетоносмесительного оборудования, как по типу, так и по производительности.

В быту, дачном хозяйстве, особенно при эпизодических работах, целесообразно использовать недорогие гравитационные бетоносмесители (бетономешалки).

Если объём бетонных работ значителен, высока их интенсивность и, в-особенности, если к качеству смеси предъявляются повышенные требования, то такие задачи решают уже бетоносмесители принудительного типа.

В некоторых случаях, когда инертный наполнитель бетонной смеси (щебень, гравий, керамзит и т.п.) имеет небольшой размер фракции, то возможно применение растворосмесителей, в том числе, смесителей турбулентного типа или комбинированных агрегатов — пневмонагнетателей.

Если вопрос выбора вида бетоносмесителя требует более обстоятельного рассмотрения, то рекомендую посмотреть ресурс ПО Стройтехника:

Оборудование для производства бетона, смесители принудительного и гравитационного типа, промышленные бетоносмесительные установки, информационный справочник по оборудованию:

Бетоносмесители и растворосмесители

Способы приготовление бетона М300 своими руками

Содержание статьи:

Бетон – это незаменимый в строительстве материал. Но многие до сих пор думают, что бетон – он и в Африке бетон, то есть всегда и везде одинаков. Но это далеко не так. Бетон подразделяется на многочисленные классы и марки за разными показателями. Самый распространенный показатель – это прочность бетона, которая обозначается буквой М и цифровым значением (М150, М200, М300 и т. д.).

Заливка бетоном опалубки

Почему именно М 300

Бетон М300 – это самая распространенная марка бетона с самым широким спектром использования. Плотность бетона М300 позволяет применять его в строительстве дорожных и аэродромных покрытий, мостов, фундаментов, разнообразных ЖБК, гидротехнических конструкций и проч.

Состав бетона М300 ничем особо не отличается от близких к нему марок. Тот же цемент, вода, песок и наполнитель. Для приготовления бетона М300 используются разные виды наполнителей:

- гравийные,

- известняковые,

- гранитные.

Для замеса бетона этой марки используют цемент марок М400 или М500. Для того чтобы получить качественный бетон, нужно придерживаться технологии вымешивания раствора, использовать только качественные наполнители и строго соблюдать пропорции состава.

Самостоятельное приготовление бетона марки М300

Многие строители-любители принципиально не хотят покупать готовые бетонные смеси, так как стремятся все делать сами. Надо сказать, что приготовить бетон М300 своими руками не составляет особого труда.

Пропорции для приготовления бетона М300 такие. Если вы располагаете цементом марки М400, то вам нужно взять: цемент – 1 часть, песок – 1,9 части и щебень – 3,9 части. Пропорции указаны исходя из массы.

Расчет по объему

Если вам удобнее рассчитывать количество материалов по объему, то следует взять 1 часть цемента М400, 1,7 частей песка и 3,2 части щебенки.

Если вы хотите делать бетон из марки цемента М500, то пропорции нужны другие. Для изготовления бетона М300 из цемента марки М500 потребуется: цемента 1 часть, песка 2,4 части и щебня 4,3 части, это идеальный выход для бетона на фундамент под дом.

Пропорции по объему: 1 часть цемента, 2,2 части песка и 3,7 части щебенки.

В любом цементном растворе воды берется половина от количества цемента. То есть воды всегда нужно брать 0,5 части.

В помощь вам, мы предоставим калькулятор для онлайн подсчета, который покажет сколько нужно материала, а на этом основании вы сможете и посчитать, в какую цену вам все обойдется.

Самое главное – это тщательно вымешать сначала цементный раствор, а затем и бетон до состояния полной однородности. Тогда ваш бетон будет качественным и прочным, с правильными пропорциями.

А видео в этой статье продемонстрирует, насколько простым может быть рецепт бетона.

Как делают бетон

В своей простейшей форме бетон представляет собой смесь пасты и заполнителей, или горных пород. Паста, состоящая из портландцемента и воды, покрывает поверхность мелких (мелких) и крупных (крупных) заполнителей. В результате химической реакции, называемой гидратацией, паста затвердевает и набирает прочность, образуя каменную массу, известную как бетон.

В этом процессе кроется ключ к замечательным свойствам бетона: он пластичен и пластичен при повторном смешивании, прочен и долговечен при затвердевании.Эти качества объясняют, почему из одного материала, бетона, можно строить небоскребы, мосты, тротуары и супермагистрали, дома и плотины.

Дозирование

Ключ к получению прочного и долговечного бетона заключается в тщательном дозировании и смешивании ингредиентов. Смесь, в которой недостаточно пасты, чтобы заполнить все пустоты между заполнителями, будет трудно разместить, и она приведет к образованию шероховатых поверхностей и пористого бетона. Смесь с избытком цементного теста легко укладывается и дает гладкую поверхность; тем не менее, получаемый бетон не является рентабельным и может более легко треснуть.

Химический состав портландцемента оживает в присутствии воды. Цемент и вода образуют пасту, которая покрывает каждую частицу камня и песка — агрегаты. В результате химической реакции, называемой гидратацией, цементное тесто затвердевает и приобретает прочность.

Качество пасты определяет характер бетона. Прочность пасты, в свою очередь, зависит от соотношения воды и цемента. Водоцементное соотношение — это вес воды для затворения, деленный на вес цемента.Высококачественный бетон получают за счет максимально возможного снижения водоцементного отношения без ущерба для удобоукладываемости свежего бетона, что позволяет его должным образом укладывать, укреплять и выдерживать.

Правильно подобранная смесь обладает желаемой удобоукладываемостью для свежего бетона и необходимой прочностью и прочностью для затвердевшего бетона. Обычно смесь содержит от 10 до 15 процентов цемента, от 60 до 75 процентов заполнителя и от 15 до 20 процентов воды. Вовлеченный воздух во многих бетонных смесях может составлять от 5 до 8 процентов.

Прочие ингредиенты

В качестве воды для замешивания бетона можно использовать практически любую питьевую природную воду без ярко выраженного вкуса или запаха. Избыточные примеси в воде для смешивания могут не только повлиять на время схватывания и прочность бетона, но также могут вызвать выцветание, образование пятен, коррозию арматуры, нестабильность объема и снижение долговечности. Спецификации бетонной смеси обычно устанавливают пределы содержания хлоридов, сульфатов, щелочей и твердых веществ в воде для смешивания, если не могут быть проведены испытания для определения влияния примесей на конечный бетон.

Хотя большая часть питьевой воды подходит для смешивания бетона, заполнители выбираются тщательно. Заполнители составляют от 60 до 75 процентов от общего объема бетона. Тип и размер используемого заполнителя зависит от толщины и назначения конечного бетонного продукта.

Относительно тонкие строительные секции требуют небольшого крупного заполнителя, хотя заполнители диаметром до шести дюймов использовались в больших плотинах. Для эффективного использования пасты желательна непрерывная градация размеров частиц.Кроме того, заполнители должны быть чистыми и не содержать каких-либо веществ, которые могут повлиять на качество бетона.

Начало гидратации

Вскоре после объединения заполнителей, воды и цемента смесь начинает затвердевать. Все портландцементы представляют собой гидравлические цементы, которые затвердевают в результате химической реакции с водой, вызывающей гидратацию. Во время этой реакции на поверхности каждой частицы цемента образуется узел. Узел растет и расширяется, пока не соединится с узлами других частиц цемента или не прилипнет к соседним агрегатам.

После того, как бетон тщательно перемешан и станет пригодным для обработки, его следует укладывать в формы, пока смесь не станет слишком густой.

Во время укладки бетон уплотняется, чтобы уплотнить его внутри форм и устранить возможные дефекты, такие как соты и воздушные карманы.

Для плит бетон оставляют стоять до тех пор, пока пленка поверхностной влаги не исчезнет, затем используется деревянная или металлическая ручная терка для сглаживания бетона. Плавление дает относительно ровную, но немного шероховатую текстуру, которая имеет хорошее сопротивление скольжению и часто используется в качестве окончательной отделки фасадных плит.Если требуется гладкая, твердая, плотная поверхность, после затирки следует затирка сталью.

Отверждение начинается после того, как открытые поверхности бетона достаточно затвердеют, чтобы противостоять образованию повреждений. Отверждение обеспечивает постоянную гидратацию цемента, так что бетон продолжает набирать прочность. Бетонные поверхности обрабатываются путем опрыскивания водяным туманом или использования влагоудерживающих тканей, таких как мешковина или хлопчатобумажные коврики. Другие методы отверждения предотвращают испарение воды за счет герметизации поверхности пластиком или специальными спреями, называемыми отвердителями.

Для защиты бетона используются специальные методы отверждения в очень холодную или жаркую погоду. Чем дольше бетон будет оставаться влажным, тем прочнее и долговечнее он станет. Скорость затвердевания зависит от состава и крупности цемента, пропорций смеси, а также от влажности и температурных условий. Бетон продолжает укрепляться с возрастом. Большая часть гидратации и увеличения прочности происходит в течение первого месяца жизненного цикла бетона, но гидратация продолжается медленнее в течение многих лет.

Узнайте, как цемент и бетон формируют мир вокруг нас>

Узнайте больше о преимуществах устойчивости цемента и бетона>

Бетон: Базовая смесь

Бетон: Базовая смесьОбщее руководство для учителя по приготовлению бетона

Физические свойства плотности и прочности бетона частично определяются пропорциями трех основных ингредиентов: воды, цемента и заполнителя. Вы можете выбрать дозировку ингредиентов по объему или по весу.Дозирование по объему менее точное, однако из-за временных ограничений периода времени занятий этот метод может быть предпочтительным.

Базовая смесь строительного раствора может быть приготовлена в объемном соотношении 1 вода: 2 цемента: 3 песка. С помощью этой базовой смеси можно проводить большую часть студенческой деятельности. Еще одно «старое эмпирическое правило» для смешивания бетона: 1 цемент: 2 песка: 3 щебня по объему. Смешайте сухие ингредиенты и медленно добавляйте воду, пока бетон не станет вязким.Эта смесь может нуждаться в изменении в зависимости от заполнителя, используемого для получения бетона с правильной удобоукладываемостью. Смесь не должна быть слишком густой или слишком небрежной. Трудно сформировать хорошие образцы для испытаний, если они слишком жесткие. Если он будет слишком неаккуратным, вода может отделиться от смеси (потечь).

Помните, что вода — ключевой ингредиент. Слишком много воды приводит к ослаблению бетона. Слишком мало воды приводит к тому, что бетон становится непригодным для обработки.

Предложения:

- Если используются заранее определенные количества, метод, используемый для изготовления бетона, состоит в том, чтобы высушить твердые частицы и затем медленно добавить воду (с добавками, если они используются).

- Обычно растворяют примеси в воде для смешивания перед добавлением ее в бетон. Суперпластификатор — исключение.

- Формы можно изготавливать из многих материалов. Цилиндрические формы могут быть пластиковыми или бумажными трубками, изоляцией труб, стаканчиками и т. Д. Бетон должен легко сниматься с форм. Для лабораторных испытаний использовалась изоляция труб из строительного магазина. С этим пеноподобным материалом было легко работать, и его можно было повторно использовать с добавлением ленты. Дно форм может быть заклеено, закупорено, установлено на стеклянные пластины и т. Д.Небольшие пластиковые поддоны для взвешивания или банановые тарелки Dairy Queen можно использовать в качестве форм для лодок или каноэ.

- Если проводятся испытания на сжатие, может быть интересно нанести универсальный индикатор на сломанную поверхность и отметить любые изменения цвета изнутри на внешнюю. Вы можете увидеть желтоватую поверхность из-за карбонизации CO 2 в атмосфере. Внутренняя часть может быть синей из-за гидроксида кальция.

- Чтобы ответить на пресловутый вопрос: «Это правильно?» может быть проведен тест на оседание.Испытание на осадку включает заполнение бетонной смесью перевернутого бездонного конуса. Из пенополистирола или бумажного стакана со снятым дном получается хороший бездонный конус. Обязательно набейте бетон несколько раз при заполнении конуса. Осторожно снимите конус, подняв его прямо вверх. Поместите конус рядом с кучей бетона. Свая должна составлять от 1/2 до 3/4 высоты конуса для бетонной смеси с хорошей удобоукладываемостью. (СМОТРЕТЬ ДИАГРАММУ)

- Для укрепления образцов и повышения гидратации бетон замочите в воде (после того, как он застынет).

- Влажный песок может содержать значительное количество воды, поэтому для компенсации необходимо уменьшить количество воды для смешивания.

- Пузырьки воздуха в формах станут слабыми местами во время испытаний на прочность. Их можно устранить:

- i. упаковка бетона.

- ii. Постукивая по сторонам формы во время заполнения формы.

- iii. «раскатываем» бетон внутри формы тонким шпателем.

- Специальные химические вещества, называемые «водовосстанавливающими агентами», используются для улучшения обрабатываемости при низком соотношении воды к цементу и, таким образом, повышения прочности.Большинство производителей готовых смесей используют эти химические вещества, известные как суперпластификаторы. Вероятно, они будут готовы дать вам немного бесплатно.

- Вы можете купить мешок с цементом в местном хозяйственном магазине. В мешке находится 94 фунта (40 кг) цемента. Как только пакет будет открыт, поместите его в мешок для мусора (или два), хорошо закрытый от воздуха. Это сохранит цемент свежим в течение семестра. Открытый мешок будет собирать влагу, и бетон в результате может стать слабее.Как только цемент образует комки, его нужно выбросить. Компания по производству готовых смесей в вашем районе может бесплатно предоставить вам цемент в пластиковых ведрах.

Видеоклип

Следующая тема: Эксперимент 1

Бетон Содержание

MAST Домашняя страница

Объемный процент бетонных компонентов.

Контекст 1

… модуль — очень важное свойство материала из-за его влияния на деформации материала под нагрузкой и, следовательно, на смещение конструкции.Инженеры должны знать значение этого параметра, чтобы проводить компьютерное моделирование поведения конструкции. В случае бетона значение модуля Юнга связано с прочностью на сжатие, которая аналогичным образом увеличивается по мере продвижения процесса гидратации цемента. Поэтому важно следить за этим параметром. Мониторинг вибрации — один из наиболее важных методов неразрушающего контроля (NDT) для контроля состояния конструкций. В этом методе формы колебаний конструкции используются в качестве простого и эффективного средства характеристики резонансной вибрации.Резонансная вибрация вызвана взаимодействием инерционных и упругих свойств материала. Мониторинг вибрации может быть полезен, поскольку почти все инженерные конструкции могут быть резонирующими [1]. Преимуществом метода мониторинга вибрации является глобальный характер идентифицированных частот [2], но наиболее важным преимуществом является то, что мониторинг вибрации является методом неразрушающего контроля, и его можно многократно применять к одному и тому же объекту тестирования. Повреждение конструкции в инженерной системе приводит к изменению режимов вибрации.Изменения значений резонансной частоты, формы колебаний и модального демпинга указывают на возможное повреждение тестируемой системы. Изменение модальных характеристик зависит от характера, места и тяжести повреждения [2]. Использование метода мониторинга вибрации для оценки повреждения бетона представлено, например, в [3,4,5]. Прочность на сжатие является показателем модуля Юнга бетона. Существует несколько экспериментально полученных уравнений, показывающих взаимосвязь между этими двумя параметрами [6]. Следует отметить, что значение модуля Юнга бетона зависит от многих других факторов, таких как влажность, процентное содержание заполнителя, плотность и тип заполнителя.Предполагая, что взаимосвязь между динамическим модулем Юнга бетона и его прочностью на сжатие определена, метод мониторинга вибрации может быть полезен для непрерывного мониторинга повышения прочности бетона на сжатие. Из-за давления, оказываемого на гражданское строительство, важно обеспечить более короткие графики строительства [7]. Непрерывный мониторинг увеличения прочности на сжатие может быть полезным на заводах по производству сборных конструкций. Необходимое время отверждения перед снятием формы можно указать на основе метода мониторинга вибрации.Предложение о непрерывном мониторинге модуля Юнга бетона с момента заливки было представлено авторами в [8,9]. Еще одно инновационное применение метода мониторинга вибрации — восстановление жесткости с помощью датчиков скорости вращения. Предварительные результаты применения этого метода представлены в [10]. Существует несколько нормализованных методов оценки упругих свойств материала с использованием мониторинга вибрации образцов, таких как Американское общество испытаний и материалов [11], Deutscher Ausschaussfür Stahlbeton [12] и польский / европейский стандарт [13].Следует отметить, что последняя предназначена для испытаний огнеупорных изделий. В этих стандартах используются почти одинаковые процедуры тестирования, основное отличие заключается в использовании различных поправочных коэффициентов, которые зависят от размеров образца. В этой статье модуль Юнга для различных составов бетона был испытан с использованием статических и динамических методов. Учтено влияние вида заполнителя и класса прочности на сжатие. Было проведено сравнение значений модуля Юнга, полученных в результате статических и динамических испытаний.Также была исследована правильность теоретических соотношений между модулем Юнга и прочностью на сжатие. Для этого исследования были разработаны три бетонные смеси: самоуплотняющийся бетон (SCC) и бетон с высокими эксплуатационными характеристиками (HPC). Смеси существенно различались по агрегатному содержанию. Смесь HPC характеризовалась более высоким содержанием агрегатов по сравнению с SCC. Смесь HPC (C3) была изготовлена с использованием базальтового заполнителя. В случае смесей SCC использовались два вида заполнителей: базальтовый (C1) и природный (C2).Смеси SCC содержат примеси, препятствующие вымыванию, что делает их пригодными для использования под водой. Бетонные смеси были приготовлены с использованием цемента CEM III A 42.5N (бетоны C1 и C2) и CEM I 42.5R (C3). Химический состав цементов приведен в таблице 1. Фазовый состав цемента CEM I 42.5R, рассчитанный по формулам Bogue, был следующим: C 3 S-53,3%, C 2 S-17,7%, C 3 A-11,5. %, C 4 AF-10,2% по массе. Удельная поверхность CEM I и CEM III составляла 4230 см 2 / г и 4280 см 2 / г соответственно.В качестве добавок использовали поликарбоксилатный суперпластификатор (SP) и добавку против вымывания (AWA) на основе простого эфира полиоксиэтиленцеллюлозы. Составы смесей С1 и С2 были рассчитаны по методу Окамуры и Одзавы [14] как самоуплотняющийся бетон. Смесь C2 имеет такой же объемный процент компонентов, что и C1, но содержит натуральный заполнитель. Соответствующие осадки смесей C1 и C2 самоуплотняющегося бетона были получены с использованием адекватного количества суперпластификатора. Состав бетонов С1, С2 и С3 представлен в таблице 2.Объемный процент компонентов в смесях C1, C2 и C3 был представлен на рисунке 1. Как показано на рисунке 1, объем заполнителя в случае смесей SCC (C1 и C2) был значительно ниже, чем в HPC (C3). Небольшие различия в объемах ингредиентов между бетоном C1 и C2 являются следствием различной формы частиц заполнителя (измельченного базальта и природного). Эти различия можно было считать незначительными, и в этом исследовании предполагалось, что бетон C1 и C2 имеет одинаковый объемный состав с разным типом…

Контекст 2

… модуль — очень важное свойство материала из-за его влияния на деформации материала под нагрузкой и, следовательно, на смещение конструкции. Инженеры должны знать значение этого параметра, чтобы проводить компьютерное моделирование поведения конструкции. В случае бетона значение модуля Юнга связано с прочностью на сжатие, которая аналогичным образом увеличивается по мере продвижения процесса гидратации цемента. Поэтому важно следить за этим параметром.Мониторинг вибрации — один из наиболее важных методов неразрушающего контроля (NDT) для контроля состояния конструкций. В этом методе формы колебаний конструкции используются в качестве простого и эффективного средства характеристики резонансной вибрации. Резонансная вибрация вызвана взаимодействием инерционных и упругих свойств материала. Мониторинг вибрации может быть полезен, поскольку почти все инженерные конструкции могут быть резонирующими [1]. Преимуществом метода мониторинга вибрации является глобальный характер идентифицированных частот [2], но наиболее важным преимуществом является то, что мониторинг вибрации является методом неразрушающего контроля, и его можно многократно применять к одному и тому же объекту тестирования.Повреждение конструкции в инженерной системе приводит к изменению режимов вибрации. Изменения значений резонансной частоты, формы колебаний и модального демпинга указывают на возможное повреждение тестируемой системы. Изменение модальных характеристик зависит от характера, места и тяжести повреждения [2]. Использование метода мониторинга вибрации для оценки повреждения бетона представлено, например, в [3,4,5]. Прочность на сжатие является показателем модуля Юнга бетона. Существует несколько экспериментально полученных уравнений, показывающих взаимосвязь между этими двумя параметрами [6].Следует отметить, что значение модуля Юнга бетона зависит от многих других факторов, таких как влажность, процентное содержание заполнителя, плотность и тип заполнителя. Предполагая, что взаимосвязь между динамическим модулем Юнга бетона и его прочностью на сжатие определена, метод мониторинга вибрации может быть полезен для непрерывного мониторинга повышения прочности бетона на сжатие. Из-за давления, оказываемого на гражданское строительство, важно обеспечить более короткие графики строительства [7].Непрерывный мониторинг увеличения прочности на сжатие может быть полезным на заводах по производству сборных конструкций. Необходимое время отверждения перед снятием формы можно указать на основе метода мониторинга вибрации. Предложение о непрерывном мониторинге модуля Юнга бетона с момента заливки было представлено авторами в [8,9]. Еще одно инновационное применение метода мониторинга вибрации — восстановление жесткости с помощью датчиков скорости вращения. Предварительные результаты применения этого метода представлены в [10].Существует несколько нормализованных методов оценки упругих свойств материала с использованием мониторинга вибрации образцов, таких как Американское общество испытаний и материалов [11], Deutscher Ausschaussfür Stahlbeton [12] и польский / европейский стандарт [13]. Следует отметить, что последняя предназначена для испытаний огнеупорных изделий. В этих стандартах используются почти одинаковые процедуры тестирования, основное отличие заключается в использовании различных поправочных коэффициентов, которые зависят от размеров образца. В этой статье модуль Юнга для различных составов бетона был испытан с использованием статических и динамических методов.Учтено влияние вида заполнителя и класса прочности на сжатие. Было проведено сравнение значений модуля Юнга, полученных в результате статических и динамических испытаний. Также была исследована правильность теоретических соотношений между модулем Юнга и прочностью на сжатие. Для этого исследования были разработаны три бетонные смеси: самоуплотняющийся бетон (SCC) и бетон с высокими эксплуатационными характеристиками (HPC). Смеси существенно различались по агрегатному содержанию.Смесь HPC характеризовалась более высоким содержанием агрегатов по сравнению с SCC. Смесь HPC (C3) была изготовлена с использованием базальтового заполнителя. В случае смесей SCC использовались два вида заполнителей: базальтовый (C1) и природный (C2). Смеси SCC содержат примеси, препятствующие вымыванию, что делает их пригодными для использования под водой. Бетонные смеси были приготовлены с использованием цемента CEM III A 42.5N (бетоны C1 и C2) и CEM I 42.5R (C3). Химический состав цементов приведен в таблице 1. Фазовый состав цемента ЦЕМ I 42.5R, рассчитанный по формулам Бога, был следующим: C 3 S-53,3%, C 2 S-17,7%, C 3 A-11,5%, C 4 AF-10,2% по массе. Удельная поверхность CEM I и CEM III составляла 4230 см 2 / г и 4280 см 2 / г соответственно. В качестве добавок использовали поликарбоксилатный суперпластификатор (SP) и добавку против вымывания (AWA) на основе простого эфира полиоксиэтиленцеллюлозы. Составы смесей С1 и С2 были рассчитаны по методу Окамуры и Одзавы [14] как самоуплотняющийся бетон. Смесь C2 имеет такой же объемный процент компонентов, что и C1, но содержит натуральный заполнитель.Соответствующие осадки смесей C1 и C2 самоуплотняющегося бетона были получены с использованием адекватного количества суперпластификатора. Состав бетонов C1, C2 и C3 представлен в таблице 2. Объемное процентное содержание компонентов в смесях C1, C2 и C3 было представлено на рисунке 1. Как показано на рисунке 1, объем заполнителя в случае смесей SCC (C1 и C2) был значительно ниже, чем в HPC (C3). Небольшие различия в объемах ингредиентов между бетоном C1 и C2 являются следствием различной формы частиц заполнителя (измельченного базальта и природного).Эти различия можно считать незначительными, и в этом исследовании предполагалось, что бетон C1 и C2 имеет одинаковый объемный состав с разным типом …

Как рассчитать количество цемента, песка и крупного заполнителя в бетоне?

Мы уже обсуждали номинальную смесь бетона и пропорции смеси.

Если вы это пропустили, пожалуйста, прочтите это. Мы подождем тебя.

Пришло время для некоторых расчетов.

В этом посте мы собираемся объяснить «Как рассчитать объем бетона и его ингредиенты?»

Если это том, то мы знаем, что должно быть 3 измерения: длина, высота, ширина или ширина.

Мы рассмотрели некоторые основные формулы площади поверхности и объема.

Для плиты , если нам нужно рассчитать бетонный объем,

Объем = Длина X Ширина X Ширина / Толщина = 5 X 3 X 0,125 = 3,75 м 3

Для балки , если нам нужно рассчитать бетонный объем,

Объем = длина X ширина X ширина = 5 X 0,6 X 0,3 = 3,75 м 3

Для колонны , если нам нужно рассчитать конкретный объем для следующих колонн,

Прямоугольная колонна , объем = высота X ширина X ширина = 5 X 0.6 X 0,3 = 0,9 м 3

Круглая колонна , объем = πr 2 h = 3,141256 X (0,15) 2 X 5 = 0,35 м 3

Расчет ингредиентов бетона

Для цемента, песка и крупного заполнителя.

Это расчет объема.

Допустим, нам нужно 2 м. 3 бетона для бетонной смеси M20 (соотношение смеси, M20 = 1: 1,5: 3)

Общая часть бетона = 1 + 1,5 + 3 = 5.5 частей

Следовательно, Количество цемента = (Цементная деталь / Бетонная деталь) * Объем бетона

= (1 / 5,5) * Объем бетона = (1 / 5,5) * 2 = 0,3636 м 3

Плотность цемента = 1440 кг / м 3 = 0,3636 X 1440 = 523 кг = 10,5 Прибл. Сумки

Количество песка = (Песок / бетонные части) * Объем бетона = (1,5 / 5,5) * 2 = 0,5454 м 3

Грубый заполнитель = (Грубый заполнитель / бетонные детали) * Объем бетона

= (3/5.5) * 2 = 1,09 м 3

Водоцементное соотношениеСогласно стандарту IS 10262 (2009), принимая водоцементное соотношение для бетона равным 0,45

Требуемое количество воды = соотношение воды и холода х объем цемента

Следовательно, Вода = 0,45 X 0,3636 м 3 = 0,16362 м 3

Удельный вес воды = 1000 л / м 3

Требуемое количество воды = 0,16362 X 1000 = 163.62 литра

Следовательно, нам потребуется 10,5 мешков цемента, 0,5454 м 3 песка, 1,09 м 3 Крупных заполнителей и 163,62 л воды.

Калькулятор компонентов бетона

Надеюсь, вам понравился контент.

Счастливого обучения 🙂

Абсолютный объем — обзор

21.3.7 Шаг 7. Оценка содержания мелких агрегатов

Для этого есть два варианта. Оценка по массе или объему:

Массовая основа: Таблица 21.7 используется для оценки плотности бетона.

Таблица 21.7. Первая оценка плотности свежего бетона

| Номинальный размер заполнителя мм (дюймы) | Расчетная плотность кг / м 3 (фунт / ярд 3 ) |

|---|---|

| 9,5 (3/5) | 2280 (3840) |

| 12,5 (1/2) | 2310 (3890) |

| 19 (3/4) | 2345 (3960) |

| 25 (1) | 2380 ( 4010) |

| 37.5 (1.5) | 2410 (4070) |

Данные взяты из Стандарта 211.1 Американского института бетона и воспроизведены с разрешения ACI.

Плотность равна общей массе 1 м 3 (ярд 3 ). Из нее вычитается масса цемента, воды и крупного заполнителя, чтобы получить массу мелкого заполнителя.

Базовый абсолютный объем: Поскольку количества всех других компонентов смеси известны, объем мелкозернистого заполнителя получается вычитанием.Для каждого материала объем представляет собой массу, деленную на абсолютную плотность (как определено в разделе 8.4).

Масса цемента из шага 5 в килограммах на кубический метр (фунт / ярд 3 ) делится на абсолютную плотность, также в килограммах на кубический метр (фунт / ярд 3 ) (обычно принимается как 3150 кг / м 3 = 3,15 кг / л = 5311 фунтов / ярд 3 ), чтобы получить объем в кубических метрах на кубический метр (кубические ярды на кубический ярд) бетона.

Количество грубого заполнителя из шага 6 аналогичным образом делится на абсолютную плотность.

Массу воды из шага 3 делят на плотность воды = 1000 кг / м 3 (1686 фунтов / ярд 3 )

Объем захваченного воздуха из таблицы 21.4 выражается в процентах, поэтому необходимо разделить на 100, чтобы получить долю от общего объема 1 м 3 (1 ярд 3 ).

Общий объем составляет 1 м 3 (1 ярд 3 ), поэтому все эти объемы вычитаются из 1, чтобы получить объем мелкозернистого заполнителя. Затем это умножается на абсолютную плотность, чтобы получить массу.

Основы дизайна смеси PCC — интерактивное покрытие

PCC состоит из трех основных ингредиентов: заполнителя, воды и портландцемента. По данным Portland Cement Association (PCA, 1988 [1] ):

«Целью разработки бетонных смесей является определение наиболее экономичной и практичной комбинации легкодоступных материалов для производства бетона, который будет удовлетворять эксплуатационным требованиям в конкретных условиях использования».

Дизайн смесиPCC развивался в основном благодаря опыту и хорошо задокументированным эмпирическим отношениям.Обычно процедура составления смеси включает два основных этапа:

- Дозирование смеси . На этом этапе в качестве входных данных используются желаемые свойства PCC, а затем определяются требуемые материалы и пропорции на основе комбинации эмпирических соотношений и местного опыта. Существует множество различных методов дозирования PCC разной сложности, которые работают достаточно хорошо.

- Тестирование смеси . Затем пробные смеси оцениваются и характеризуются путем проведения нескольких лабораторных испытаний.Хотя эти характеристики не являются исчерпывающими, они могут дать разработчику смеси хорошее представление о том, как конкретная смесь будет работать в полевых условиях во время строительства и при последующей загрузке трафика.

В этом разделе рассматриваются основы проектирования смесей, общие для всех методов проектирования смесей PCC. Во-первых, обсуждаются две основные концепции (дизайн смеси как моделирование, а также термины и отношения веса и объема), которые задают основу для последующего обсуждения. Во-вторых, представлены переменные, которыми может манипулировать дизайн микса.В-третьих, представлены основные цели дизайна миксов. Наконец, представлена общая процедура расчета смеси.

Концепции

Перед тем, как обсуждать какие-либо особенности проектирования смесей, важно понять пару основных концепций проектирования смесей:

- Смесь — симуляция

- Термины и отношения массы и объема

Mix Design — это моделирование

Прежде всего, дизайн смеси — это лабораторное моделирование. Дизайн смеси предназначен для моделирования реального производства, конструкции и производительности PCC.Затем на основе этого моделирования мы можем предсказать (с достаточной уверенностью), какой тип дизайна смеси лучше всего подходит для конкретного рассматриваемого приложения и как он будет работать.

Поскольку это моделирование, микширование имеет свои ограничения. В частности, существуют существенные различия между лабораторными и полевыми условиями. Например, испытание смеси обычно проводится на небольших образцах, которые отверждаются в тщательно контролируемых условиях. Эти значения затем используются для заключения о том, как смесь будет вести себя в полевых условиях.Несмотря на такие ограничения, процедуры проектирования смесей могут обеспечить рентабельное и достаточно точное моделирование, которое полезно при принятии решений по проектированию смесей.

Термины и взаимосвязи веса и объема

Более точные методы расчета смесей имеют объемный характер. То есть они стремятся объединить компоненты PCC на основе объема (в отличие от веса). Измерения объема обычно производятся косвенно, путем определения веса и удельного веса материала, а затем вычисления его объема.Таким образом, дизайн смеси включает в себя несколько основных измерений удельного веса заполнителя.

Переменные

PCC — это сложный материал, состоящий из очень простых ингредиентов. При использовании в дорожном покрытии этот материал имеет несколько требуемых эксплуатационных характеристик, некоторые из которых находятся в прямом противоречии друг с другом. Покрытие PCC должно сопротивляться деформации, трескаться под контролем, быть долговечным с течением времени, противостоять повреждению водой, обеспечивать хорошее сцепление с поверхностью и в то же время быть недорогим, легко изготовленным и легко укладываемым.Чтобы удовлетворить эти требования, при проектировании смеси можно управлять следующими переменными:

- Агрегат . Такие параметры, как тип (источник), количество, градация и размер, прочность и сопротивление истиранию, долговечность и прочность, форма и текстура, а также чистота могут быть измерены, оценены и в некоторой степени изменены.

- Портландцемент . Такие параметры, как тип, количество, тонкость, плотность, скорость гидратации и добавки, могут быть измерены, оценены и в некоторой степени изменены.

- Вода . Обычно беспокойство вызывают объем и чистота воды. В частности, объем воды по отношению к объему портландцемента, называемый водоцементным соотношением, имеет первостепенное значение. Водоцементное соотношение, обычно выражаемое десятичной дробью (например, 0,35), оказывает большое влияние на прочность и долговечность PCC.

- Добавки . Элементы, добавленные в PCC, кроме портландцемента, воды и заполнителя. Добавки могут добавляться до, во время или после смешивания и используются для изменения основных свойств ОКК, таких как содержание воздуха, водоцементное соотношение, удобоукладываемость, время схватывания, связывающая способность, окраска и прочность.

Цели

Манипулируя переменными смеси заполнителя, портландцемента, воды и добавок, дизайн смеси стремится достичь следующих качеств в конечном продукте PCC (Mindess and Young, 1981 [2] ):

- Прочность . PCC должен быть достаточно сильным, чтобы поддерживать ожидаемую нагрузку трафика. В дорожных покрытиях прочность на изгиб обычно более важна, чем прочность на сжатие (хотя оба важны), поскольку контролирующие напряжения в плите PCC вызываются изгибом, а не сжатием.В самом общем смысле, прочность связана со степенью гидратации портландцемента. Эта степень гидратации, в свою очередь, связана с одним или несколькими из следующих факторов:

- Водоцементное соотношение . Прочность PCC напрямую связана с его капиллярной пористостью. Капиллярная пористость правильно уплотненного ОКК определяется его водоцементным соотношением (Миндесс и Янг, 1981, [2] ). Таким образом, водоцементное соотношение является легко измеряемым свойством PCC, которое дает хорошую оценку капиллярной пористости и, следовательно, прочности.Чем ниже водоцементное соотношение, тем меньше капиллярных пор и, следовательно, выше прочность. Спецификации обычно включают максимальное водоцементное соотношение в качестве меры контроля прочности.

- Вовлеченный воздух (воздушные пустоты) . При постоянном водоцементном соотношении, когда количество увлеченного воздуха (по объему всей смеси) увеличивается, соотношение пустот / цемент (пустоты = воздух + вода) уменьшается. Обычно это приводит к снижению прочности. Тем не менее, PCC с воздухововлекающими добавками может иметь более низкое водоцементное соотношение, чем PCC без воздухововлекающих материалов, и при этом обеспечивать адекватную удобоукладываемость.Таким образом, снижение прочности, связанное с более высоким содержанием воздуха, может быть компенсировано использованием более низкого водоцементного отношения. Для бетона средней прочности (который используется в жестких покрытиях) каждый процентиль увлеченного воздуха может снизить прочность на сжатие примерно на 2-6 процентов (PCA, 1988 [1] ).

- Свойства цемента . Такие свойства портландцемента, как крупность и химический состав, могут влиять на прочность и скорость набора прочности. Обычно тип портландцемента указывается для того, чтобы контролировать его свойства.

- Контролируемое растрескивание при усадке. Растрескивание при усадке должно происходить под контролем. Хотя строительные методы, такие как соединения и арматура, помогают контролировать растрескивание при усадке, некоторые элементы конструкции смеси влияют на величину усадки PCC. В основном, количество влаги и скорость ее использования / потери будут влиять на усадку и растрескивание при усадке. Следовательно, такие факторы, как высокое водоцементное соотношение и использование высокопрочных портландцементов и добавок, могут привести к чрезмерному и / или неконтролируемому растрескиванию при усадке.

- Прочность . PCC не должен подвергаться чрезмерному повреждению из-за химического или физического воздействия в течение срока службы. В отличие от долговечности HMA, которая в основном связана с эффектами старения, долговечность PCC в основном связана с конкретными химическими условиями и условиями окружающей среды, которые потенциально могут ухудшить характеристики PCC. Долговечность связана с:

- Пористость (водоцементное соотношение) . По мере уменьшения пористости PCC становится более непроницаемым. Проницаемость определяет подверженность РСС любому количеству проблем с долговечностью, поскольку она контролирует скорость и поступление влаги, которая может содержать агрессивные химические вещества, и движение воды при нагревании или замерзании (Mindess and Young, 1981 [2] ).Водоцементное соотношение является единственным определяющим фактором пористости PCC. Чем выше водоцементное соотношение, тем выше пористость. Чтобы ограничить пористость PCC, многие агентства устанавливают максимально допустимое водоцементное соотношение.

- Вовлеченный воздух (воздушные пустоты) . В связи с пористостью, увлеченный воздух важен для управления эффектами циклов замораживания-оттаивания. При замерзании вода расширяется примерно на 9 процентов. Следовательно, если маленькие капилляры внутри PCC заполнены водой более чем на 91%, замерзание вызовет гидравлическое давление, которое может привести к разрыву окружающего PCC.Кроме того, замерзшая вода будет притягивать другую незамерзшую воду за счет осмоса (PCA, 1988 [1] ). Пустоты для увлеченного воздуха действуют как расширительные камеры для замораживания и миграции воды, и, таким образом, указание минимального содержания увлеченного воздуха может минимизировать повреждение при замораживании-оттаивании.

- Химическая среда . Некоторые химические вещества, такие как сульфаты, кислоты, основания и хлоридные соли, особенно вредны для PCC. Конструкция смеси может смягчить их разрушительное воздействие, например, за счет выбора более стойкого типа цемента.

- Сопротивление скольжению . PCC, размещенный в качестве поверхностного слоя, должен обеспечивать достаточное трение при контакте с шиной транспортного средства. В конструкции смеси низкое сопротивление скольжению обычно связано с такими совокупными характеристиками, как текстура, форма, размер и сопротивление полировке. Гладкие, округлые или полируемые заполнители менее устойчивы к скольжению. Тесты формы и текстуры частиц могут выявить источники проблемных агрегатов. Этих источников можно избежать или, как минимум, можно смешать заполнитель с хорошей поверхностью и абразивными характеристиками, чтобы обеспечить лучшие общие характеристики.

- Технологичность . PCC должен быть уложен, уплотнен и закончен с разумными усилиями. Испытание на оседание, относительное измерение консистенции бетона, является наиболее распространенным методом, используемым для количественной оценки удобоукладываемости. Работоспособность обычно связана с одним или несколькими из следующих факторов:

- Содержание воды . Вода действует как смазка между частицами внутри PCC. Следовательно, низкое содержание воды снижает эту смазку и делает смесь менее работоспособной.Обратите внимание, что более высокое содержание воды обычно хорошо для удобоукладываемости, но в целом плохо для прочности и долговечности и может вызвать сегрегацию и кровотечение. При необходимости удобоукладываемость следует улучшить путем изменения состава смеси для увеличения содержания пасты (вода + портландцемент) вместо простого добавления воды или мелкодисперсного материала (Mindess and Young, 1981 [2] ).

- Суммарная доля . Большое количество заполнителя по отношению к цементному тесту снижает удобоукладываемость.По существу, если доля заполнителя велика, соответствующие доли воды и цемента должны быть небольшими. Таким образом, применимы те же проблемы и способы устранения «содержания воды», указанные выше.

- Текстура, форма и размер агрегата . Плоские, удлиненные или угловатые частицы имеют тенденцию сцепляться друг с другом, а не соскальзывать друг с другом, что затрудняет их размещение и уплотнение. Тесты на форму и текстуру частиц могут выявить возможные проблемы с удобоукладываемостью.

- Совокупная градация .Градации с недостатком мелких частиц делают смеси менее пригодными для обработки. Как правило, мелкие агрегаты действуют в смеси как смазочные «шарикоподшипники». Спецификации градации используются для обеспечения приемлемой градации агрегатов.

- Пористость агрегата . Сильно пористый заполнитель поглощает большое количество воды, оставляя меньше воды для смазки. Таким образом, дизайн смеси обычно корректирует ожидаемое количество воды, поглощенной заполнителем.

- Содержание воздуха .Воздух также действует как смазка между частицами заполнителя. Следовательно, низкое содержание воздуха снижает эту смазку и делает смесь менее работоспособной. Объем PCC с воздухововлекающими добавками требует меньше воды, чем равный объем PCC без воздухововлекающих материалов с той же осадкой и максимальным размером заполнителя (PCA, 1988 [1] ).

- Свойства цемента . Портландцементы с более высоким содержанием C 3 S и C 3 A быстрее гидратируются и быстрее теряют удобоукладываемость.

Зная эти цели, задача при проектировании смеси состоит в том, чтобы разработать относительно простую процедуру с минимальным количеством тестов и образцов, которая позволит получить смесь со всеми описанными выше качествами.

Основная процедура

Чтобы соответствовать требованиям, установленным предыдущими желательными свойствами PCC, все процессы проектирования смесей включают четыре основных процесса:

- Совокупный отбор . Независимо от конкретного метода, общая процедура проектирования смеси начинается с оценки и выбора источников заполнителя и асфальтового вяжущего. Разные органы определяют разные методы приема агрегатов. Обычно группа совокупных физических тестов периодически запускается на каждом конкретном совокупном источнике.Затем для каждого дизайна смеси проверяются требования к градации и размеру. Обычно для соответствия требованиям градации требуется агрегат из более чем одного источника.

- Выбор портландцемента . Обычно тип и количество портландцемента выбирается на основе прошлого опыта и эмпирических соотношений с такими факторами, как прочность на сжатие (для данного возраста), водоцементное соотношение и химическая восприимчивость.

- Дозирование смеси . Смесь PCC можно дозировать, используя опыт или стандартную процедуру (например, ACI 211.1).

- Тестирование . Проведите лабораторные испытания надлежащим образом подготовленных образцов, чтобы определить основные характеристики смеси. Важно понимать, что эти тесты не являются исчерпывающими и не являются точным воспроизведением реальных полевых условий.

Выбранная смесь PCC должна быть такой, которая, по результатам испытаний, наилучшим образом удовлетворяет целям разработки смеси.

Сводка

Дизайн смесиPCC — это лабораторный процесс, используемый для определения соответствующих пропорций и типов заполнителя, портландцемента, воды и добавок, которые будут обеспечивать желаемые свойства PCC.Типичными желательными свойствами PCC для дорожного покрытия являются адекватная прочность, контролируемая усадка, долговечность, сопротивление скольжению и удобоукладываемость. Хотя конструкция смеси имеет много ограничений, она оказалась экономически эффективным моделированием, способным предоставить важную информацию, которая может быть использована для создания высокопроизводительного PCC.

Проектирование бетонной смеси — planete-tp: Все об общественных работах

Бетон представляет собой смесь нескольких природных компонентов, в том числе: