правила и способы клеевого соединения

Какие есть способы соединения фанеры?

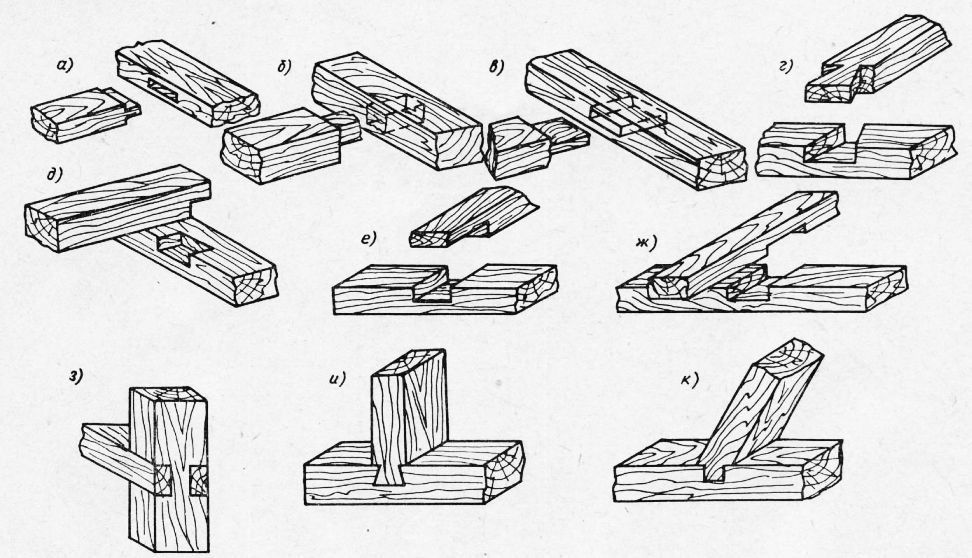

Ух ты вопросик! Это дорогой друг дело с одной стороны не сложное но с другой стороны смотря где это соединение устанавливается! Если нет особых нагрузок то можно торцы посадить просто на клей и шурупами листы зафиксировать саморезами. Если соединение где будут нагрузки то тут вариантов очень очень много и они очень разные фанера как и массив дерева соединяются практически одинаково:

а) соединения связями, работают на сжатие — шпонками и колодками; б) соединения связями, работают на изгиб — нагелями-болтами, гвоздями, винтами, штырями; в) соединения связями, работают на растяжение — болтами, винтами, хомутами; г) соединения связями, работающими на сдвиг — клеевыми швами.

Здесь приведены некоторые типы соединений наиболее распространенных при строительстве дома а так же при строительстве моторных фанерных лодок.

Технологии склейки фанеры

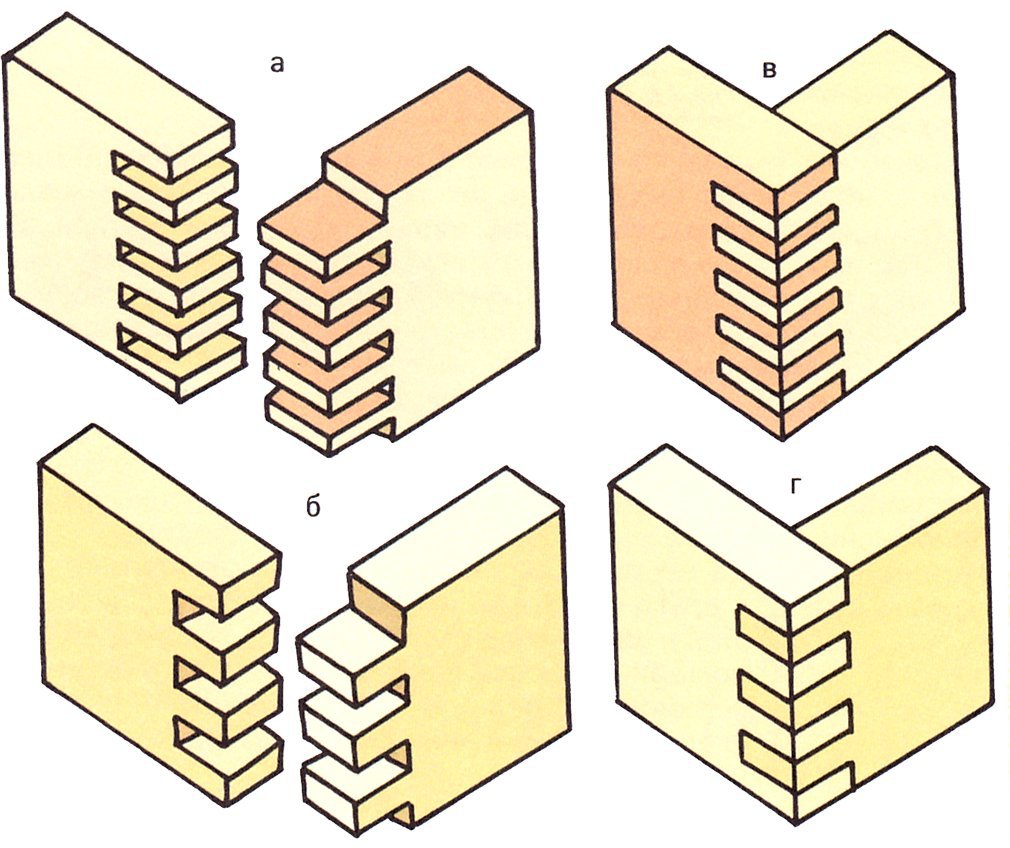

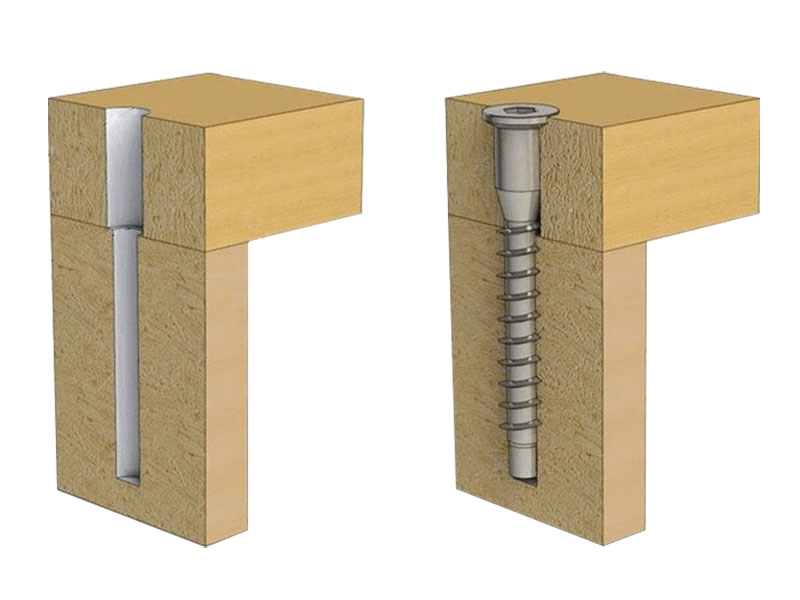

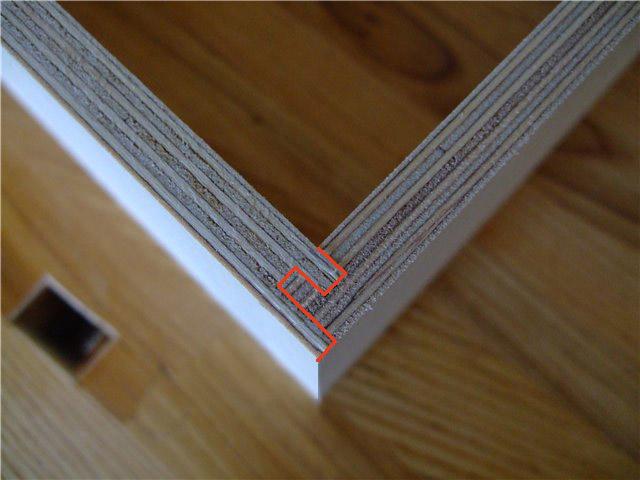

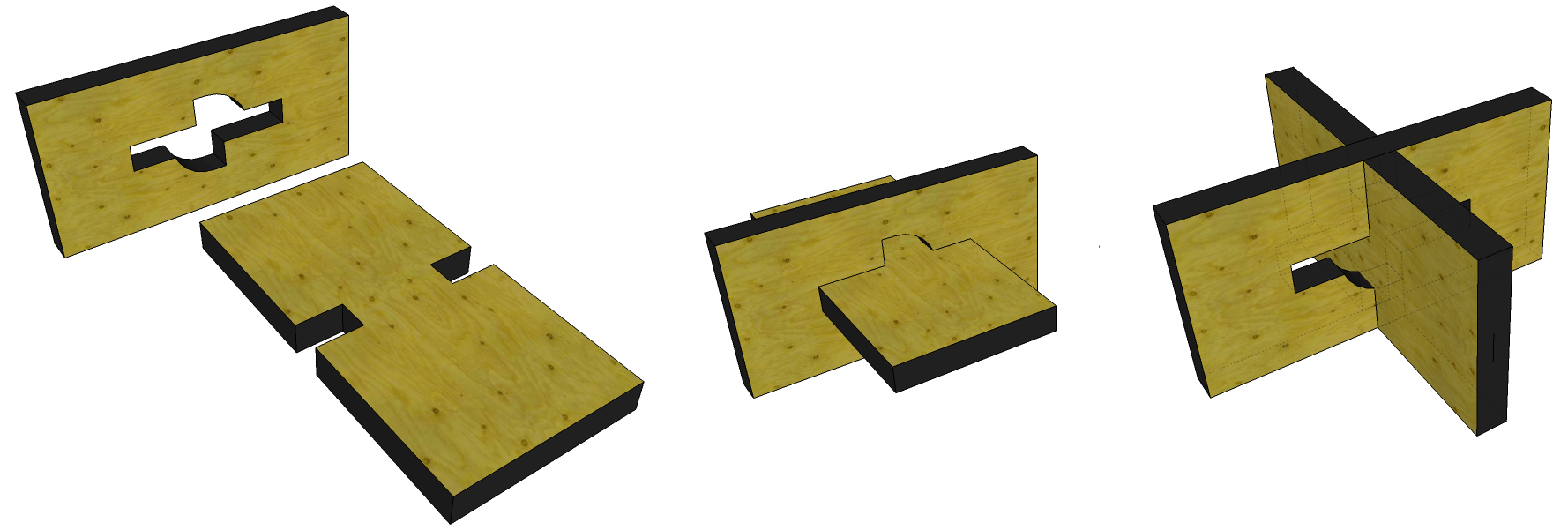

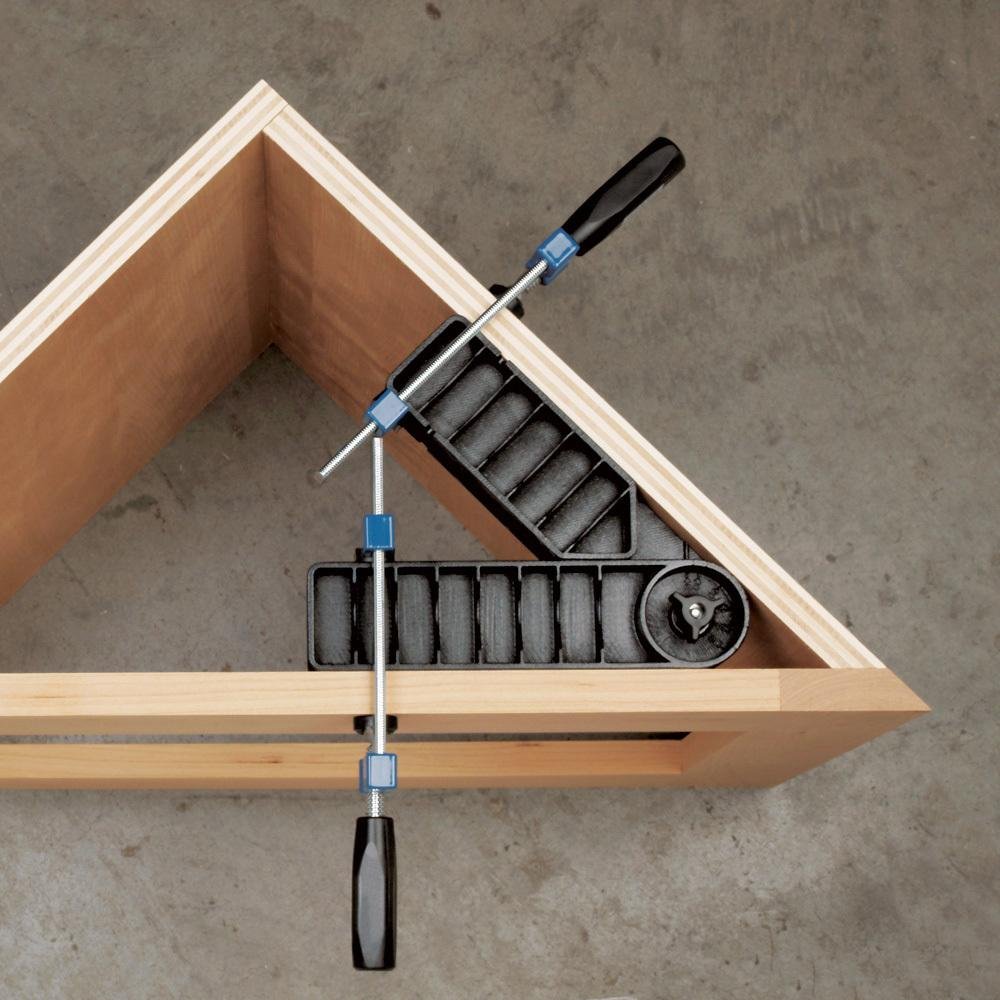

Основные технологии склеивания фанеры показаны на картинке ниже:

Это не единственные методы, можно придумать и свои, но на рисунке показаны основные, помимо которых можно делать еще и так:

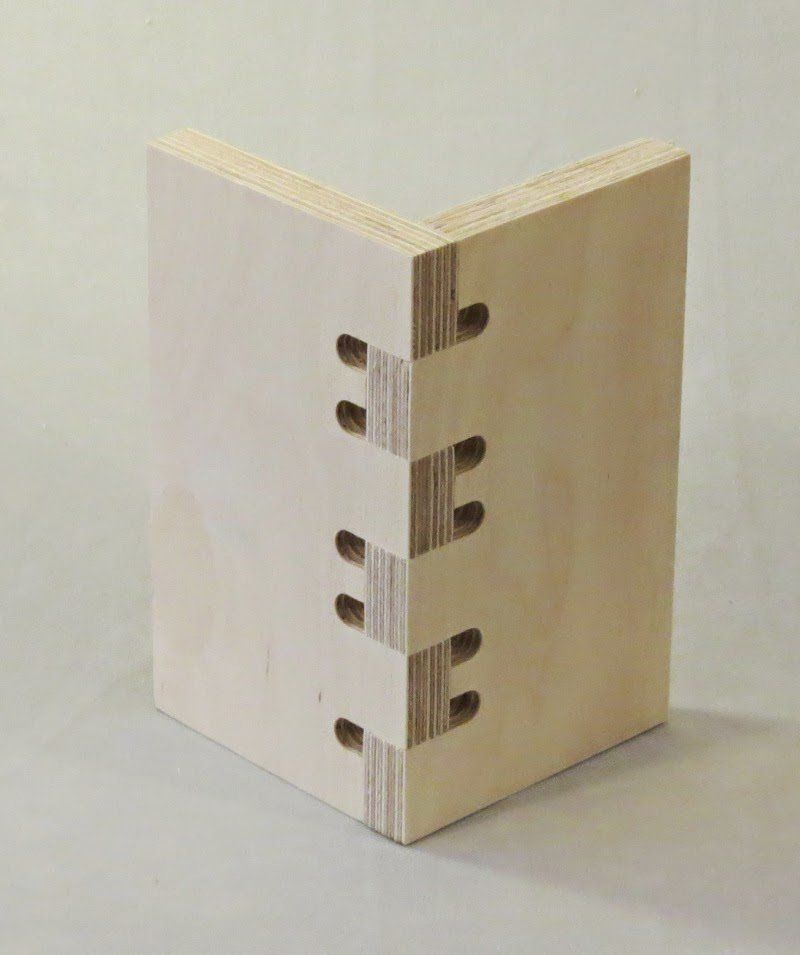

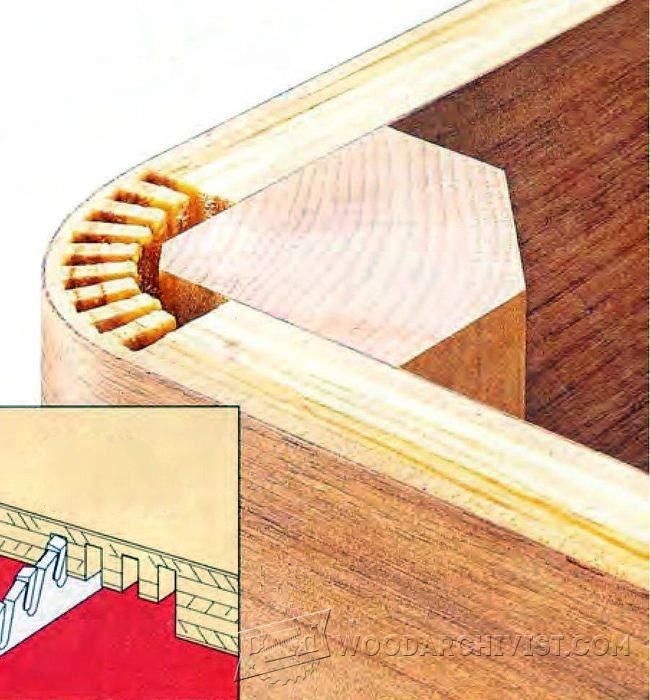

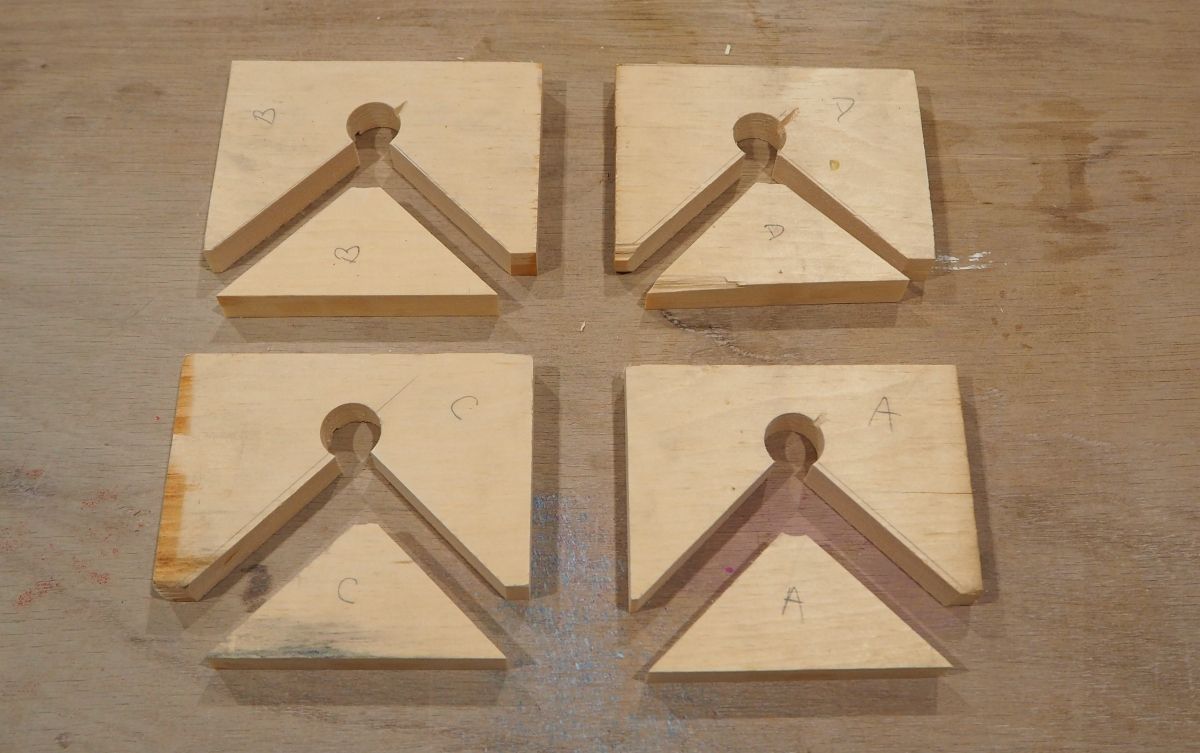

А можно сделать некие «ключи» зубчиками:

и схема поподробнее:

Из вышеуказанного, думаю, каждый может выбрать тот метод, который больше всего подойдет для той или иной ситуации.

Вообще, все зависит от того, какие цели Вы преследуете.

Алгоритм склейки фанеры

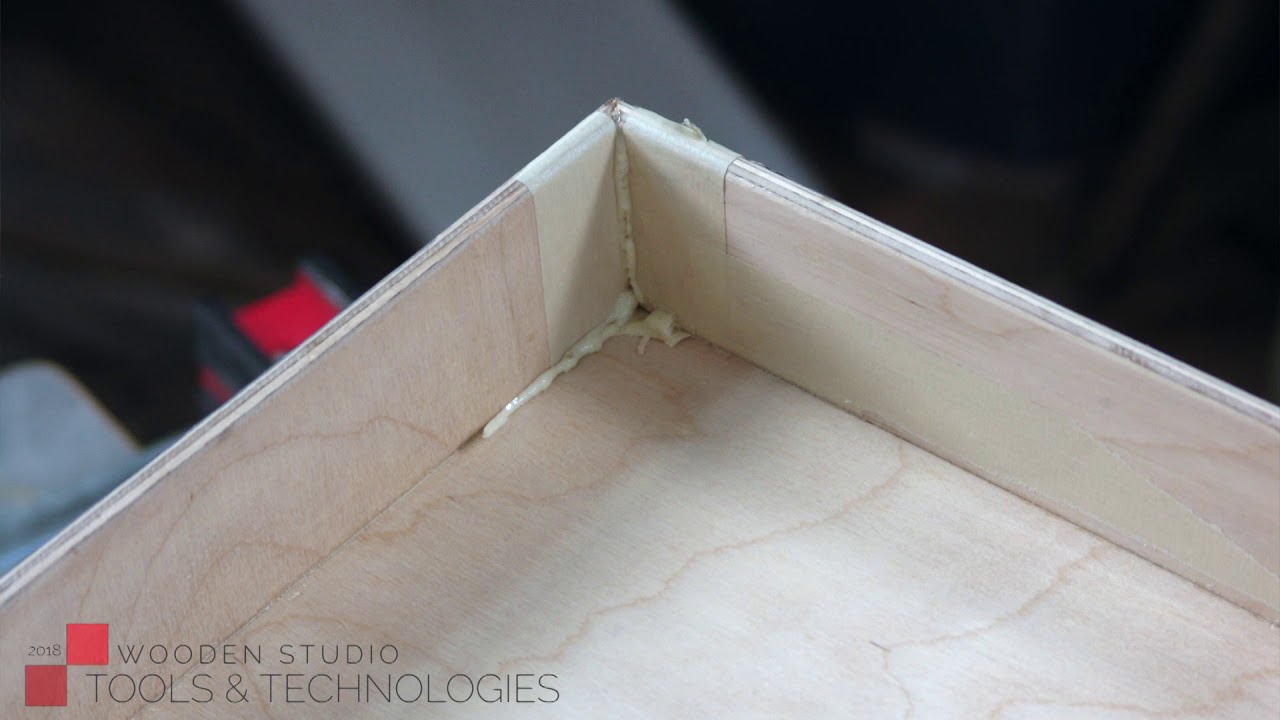

Плоскости, которые планируется склеивать, перед этим нужно тщательно обработать шкуркой или наждаком, таким образом, мы удалим все неровности для лучшей склейки. Затем нужно обеспылить поверхность и, для обеспечения максимальной адгезии, обезжирить ее.

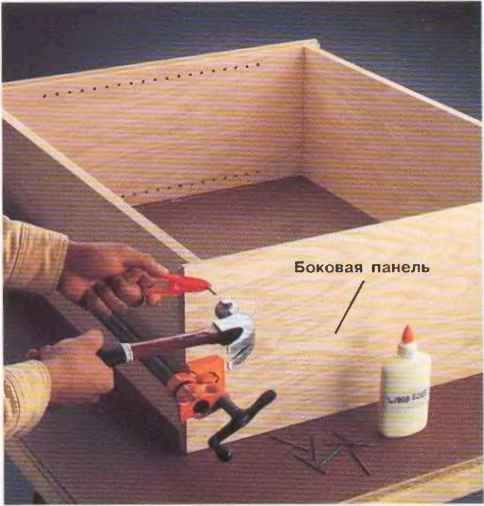

После этого небольшого подготовительного этапа можно наносить клей на обе плоскости (лучше использовать специальный клей, а клеи бывают самые разные, и разводить его согласно инструкции). После нанесения, клею нужно дать некоторое время выдержаться, после чего соединить две части, плотно прижав друг к другу. Лучше будет зафиксировать кусочки при помощи струбцин.

Процесс сушки, как правило, займет около суток, но часто рекомендуют после снятия струбцин не подвергать фанеру какому-либо давлению еще около суток.

Еще вопросы по вашей теме:

Оставить комментарий

Словарь строителя:: Вопросы по ремонту:: Калькуляторы:: Спецтехника:: Разное

2006 — 2017 © пользовательское соглашение:: связь с администрацией сайта [email protected]

Шиповое соединение деталей.

Как самому сделать качественное шиповое соединение в деревянной мебели.

Как самому сделать качественное шиповое соединение в деревянной мебели.Раздел : Дачное строительство и благоустройство

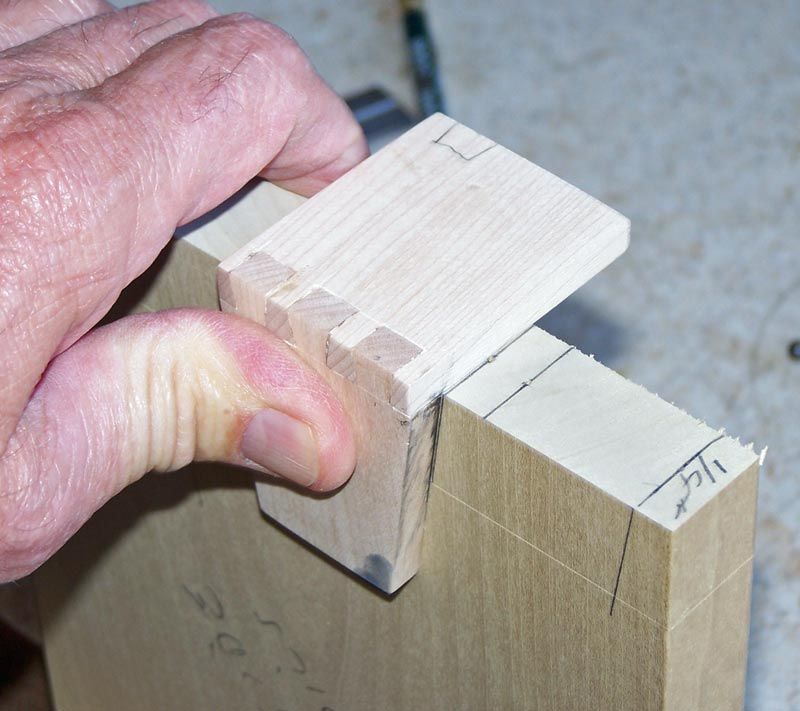

При изготовлении самодельной деревянной мебели мастер сталкивается с необходимостью делать качественные шиповые соединения.

Шиповое соединение деталей — самое качественное и надежное. И хотя в последнее время все больше и больше мебели делается и собирается при помощи металлических уголков, шип не сдает свои позиции. Просто сделать качественные шипы могут не многие. Если человек может их делать, можно сказать, что как столяр он уже состоялся.

В промышленности шипы, как говорят, «зарезают» на специальном точном оборудовании. В домашних условиях оно, понятно, недоступно. Поэтому многие мастера, изготавливающие простую садовую и дачную мебель, жертвуют качеством в пользу простоты. Напомню также, что шипы зарезаются в подавляющем большинстве случае только вдоль волокон древесины. Если шип будет сделан узким и поперек волокон, он обязательно сколется. Что бы он не скололся, ширина шипа должна быть не менее 15-20 толщин детали. Это требование не относится к фанере. В фанере можно зарезать шипы любой ширины, но желательно, что бы внешние слои были так же ориентированы вдоль шипа.

Что бы он не скололся, ширина шипа должна быть не менее 15-20 толщин детали. Это требование не относится к фанере. В фанере можно зарезать шипы любой ширины, но желательно, что бы внешние слои были так же ориентированы вдоль шипа.

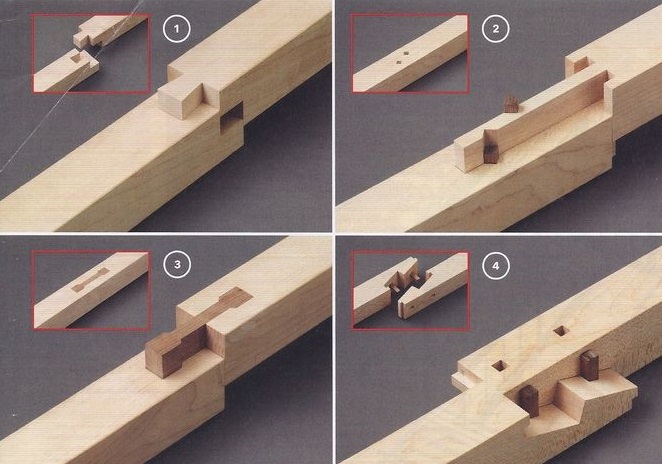

Между тем, давно существует достаточно простой способ, позволяющий быстро и качественно делать шиповые соединения деревянных деталей даже начинающему столяру. Способ этот предложен Ю.А.Егоровым. Суть способа достаточно проста и понятна.

Допустим, нам надо сделать шиповое соединение двух деталей. Для удобства на рисунках я их окрасил в разные цвета.

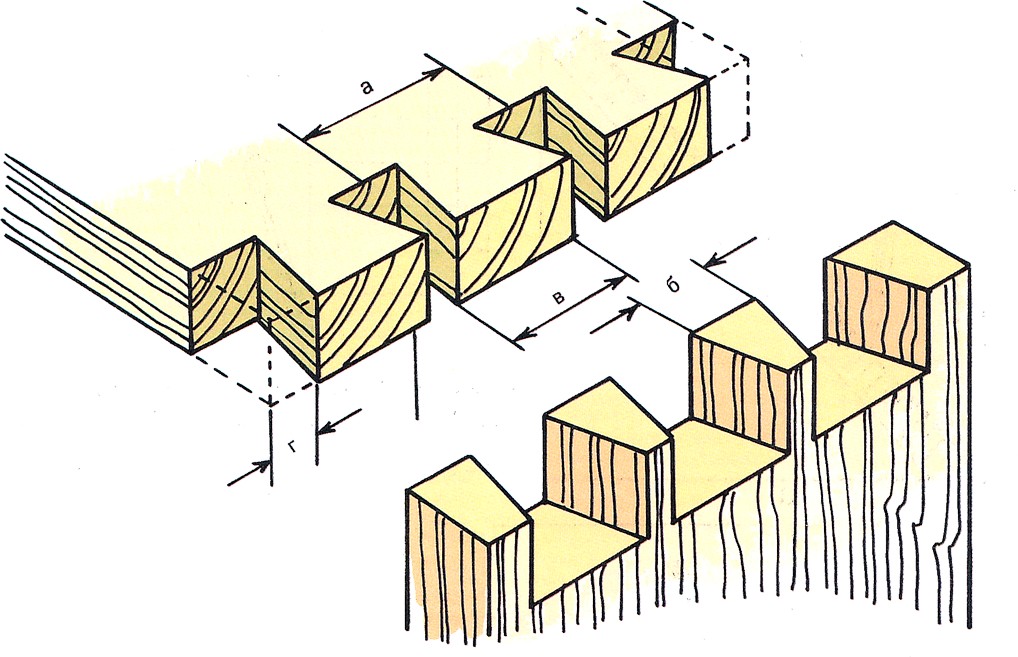

Предпосылкой для качественного изготовления шипового соединения является тот факт, что у каждой пилы есть определенная ширина реза. Она определяется величиной разводки зубьев. Ее можно измерить сделав несколько пропилов в какой либо деревяшке. А можно непосредственно использовать пилу для проведения измерений при изготовлении шипов.

На каждой детали наносим риску на глубину пропила она равна толщине деталей. Если детали одинаковые по толщине, то и глубина пропила в каждой детали будет одинаковой. Если детали имеют разную толщину, то и глубины пропилов будут разные. В тонкой детали пропилы глубже (равны толщине толстой детали), в толстой — мельче.

Если детали одинаковые по толщине, то и глубина пропила в каждой детали будет одинаковой. Если детали имеют разную толщину, то и глубины пропилов будут разные. В тонкой детали пропилы глубже (равны толщине толстой детали), в толстой — мельче.

Детали складывают пластями друг к другу так, что бы торцы совпадали, а относительно друг друга по боковым граням их сдвигают на ширину пропила пилы, которой мы будем делать шипы. (Не толщины полотна пилы, а ширина пропила!). Детали закрепляем в тисках или верстаке и делаем произвольные пропилы равномерно по всей ширине деталей. Если детали разнотолстые, делаем пропилы на глубину равную толщине тонкой детали. (В тонкой детали потом допилим отдельно). Пропилы стараемся делать максимально вдоль оси детали, не допуская конусности шипов.

После это освобождаем детали и вновь смещаем их относительно друг друга на ширину пропила, но только уже в другую сторону. Кстати, если мы сейчас произведем сдвиг на величину чуть-чуть меньшую, чем ширина пропила, то мы получим впоследствии тугое шиповое соединение, что важно для мебели.

Не обращая внимания на старые пропилы, делаем новые, примерно по середине уже имеющихся шипов. Так же соблюдаем при этом и глубину пропилов и особенно тщательно их продольность.

После этого детали освобождаем, доводим глубину пропилов до необходимой величины (у тонкой детали, если детали разнотолстые). Долотом аккуратно удаляем лишние шипы (смотрите внимательнее и не удалите нужные!), зачищаем торцы в пазах.

После этого детали можно сединять.

Неразьемные соединения выполняют, как правило на клею.

Работаем с фанерой правильно

Для деревянных деталей прекрасно подойдут столярный клей или клей ПВА. Они сохранят надежность соединения даже в случае намокания деталей или увеличения влажности древесины. Если детали будут эксплуатироваться в сухом помещении, можно использовать и эпоксидные смолы (клеи).

Если детали будут эксплуатироваться в сухом помещении, можно использовать и эпоксидные смолы (клеи).

После застывания клея место соединения зачищают, шлифуют и обрабатывают тем же способом, что и все изделие.

В случае, если соединение планируется разъемным или поворачивающимся, (например, вы делаете жалюзи или дверь-гармошку из досок или щитов), то прежде чем приступить к сборке, надо скруглить торцы шипов, что бы их углы не упирались в пазы при повороте. В неповоротных, но разъемных соединениях этого делать, разумеется, не надо.

Соединив детали, все шипы одновременно просверливают длинным тонким сверлом. Диаметр его должен быть равен диаметру шпильки (гвоздя), который вы будете использовать в качестве оси или крепления.

Используя этот способ изготовления шипового соединения, вы сможете быстро, легко и главное, весьма качественно изготавливать шипы на деталях вашей садовой мебели.

Константин Тимошенко.

3 способа как соединить фанерные детали

Фанера является популярным строительным материалом, обладающим такими качествами, как экологичность и пластичность. Из ее листов изготавливают мебель и декоративные изделия, она применяется при отделке помещений. При создании конструкций используются как склеивание фанеры, так и скрепление материала при помощи болтов или гвоздей.

Из ее листов изготавливают мебель и декоративные изделия, она применяется при отделке помещений. При создании конструкций используются как склеивание фанеры, так и скрепление материала при помощи болтов или гвоздей.

Как соединить фанеру?

При выборе способа скрепления изделий из фанеры следует учитывать особенности материала и способ его эксплуатации.

Детали фанеры можно скреплять болтами, гвоздями или склеивать.

Составы

Для склеивания деталей из фанеры можно использовать разные виды клея. Для внутренних работ применяется ПВА-состав, являющийся водной эмульсией поливинилацетата. Белковые варианты клеящих веществ создаются на основе продуктов, имеющих животное происхождение. Это казеиновый, альбуминовый, альбумино-казеиновый виды клея. Для изготовления синтетических клеящих веществ применяются карбамид-формальдегидные и фенол-формальдегидные искусственные смолы. Карбамид-формальдегидная основа создает бесцветный шов, смолы из фенол-формальдегида отличаются водостойкостью.

Марку клея для фанеры нужно выбирать с учетом требуемой прочности, а также степени влажности помещения, в котором будет эксплуатироваться конструкция:

Выбор клеящих составов зависит от марки фанеры.

- Изделия, которые устанавливаются в вентилируемых помещениях, можно соединять с помощью ПВА, белкового или синтетического клея.

- При изготовлении дачной мебели, которую планируется переносить из помещения на воздух, для соединения деталей используются синтетические составы.

Влагостойкую фанеру (марки ФК) для внутренних помещений склеивают составами, основой которых служат карбамидные смолы. Листы материала повышенной влагостойкости (марки ФСФ) и бакелизированной фанеры (ФБ) соединяют составами, содержащими фенол-формальдегидные смолы. Если используются необлицованные листы материала, то склеить фанеру можно любым типом клея. Поверхность ламинированных листов, имеющих пленочное покрытие, перед соединением нужно зачистить до древесного слоя. Шлифовать фанеру следует в перпендикулярном древесной текстуре направлении.

Шлифовать фанеру следует в перпендикулярном древесной текстуре направлении.

Инструкция по работе

Перед тем как склеить фанеру, необходимо подготовить следующие инструменты:

Перед склеиванием детали фанеры шлифуют.

- валик из поролона;

- зажимы;

- молоток.

Материалы:

- заготовки;

- шлифовальная бумага;

- гвозди.

Склеивают фанеру, работая в таком порядке:

- Поверхность фанерных листов очищают от пыли и смывают с нее загрязнения. У ламинированного материала с помощью шлифовальной бумаги снимают слой ламината.

- Листы тщательно просушивают.

- Валиком распределяют клей ровным слоем на склеиваемой поверхности.

- С помощью зажимов детали из фанеры плотно прижимают одну к другой. Выступившие излишки клея аккуратно, чтобы они не попали на лицевую сторону изделия, убирают с помощью ножа и ветоши.

- Детали больших размеров при необходимости дополнительно соединяют гвоздями, равномерно распределяя их по поверхности с шагом 40-50 см.

- После высыхания клеевой массы зажимы аккуратно снимают.

Если требуется склеить фанеру с металлической деталью, то рекомендуется использование эпоксидного клея. Потребуются инструменты:

Материалы:

Виды склеивания фанеры.

- фанерные и металлические детали;

- эпоксидный клей.

Работают в следующем порядке:

- Заготовки зачищают шкуркой, затем детали освобождают от опилок и пыли.

- На чистые и сухие поверхности кисточкой равномерно наносят эпоксидную массу.

- Заготовки совмещаются и фиксируются с помощью зажимов, излишки клея снимаются.

- После высыхания шва детали освобождаются от зажимов. Если произошло расслоение фанерного листа, то можно подклеить его слои, прокладывая их бумагой.

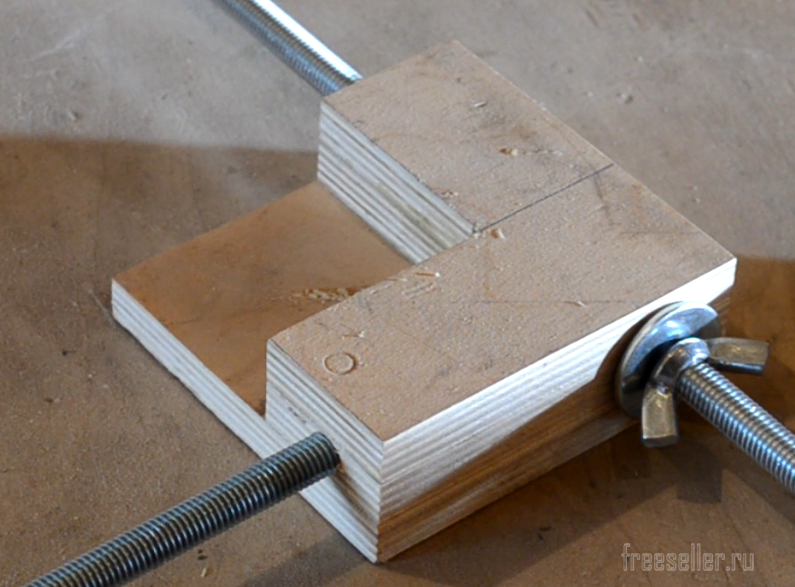

Если требуется склеить фанеру, то в качестве зажима можно использовать швеллер (П-образный профиль).

В его верхней и нижней части делают отверстия с резьбой и в упор фиксируют склеиваемые заготовки болтами через прокладку. Шаг болтов должен соответствовать 10 толщинам заготовок. Прокладки между болтами и фанерой должны составлять 3 толщины деталей. Края швеллеров соединяют болтами через бобышки. Запрессовка производится равномерно, со средней затяжкой, чтобы в шве оставалось достаточно клея.

Шаг болтов должен соответствовать 10 толщинам заготовок. Прокладки между болтами и фанерой должны составлять 3 толщины деталей. Края швеллеров соединяют болтами через бобышки. Запрессовка производится равномерно, со средней затяжкой, чтобы в шве оставалось достаточно клея.

//moyafanera.ru/youtu.be/LNAXQmNeaxE

Фанеру можно использовать во внутренней отделке, для создания предметов домашнего или дачного интерьера. Для работы необходимо знать способы соединения фанерных деталей. Прежде чем склеить фанеру, следует внимательно изучить инструкцию, подобрать клеевой состав, подготовить все необходимое для работы с материалом. При качественно выполненном шве самостоятельно сделанные изделия будут привлекательно выглядеть и долго сохранять прочность.

Работаем с фанерой правильно

Главная — Инструкции — Ремонт и внутренняя отделка — Использование инструментов — Работаем с фанерой правильно

Работаем с фанерой правильно

Фанеру можно обрабатывать множеством способов, как стандартными ручными, так и электрическими деревообрабатывающими инструментами. Однако, следует отметить, что клей в фанерной плите вызывает быстрый износ режущих инструментов, поэтому рекомендуется использовать инструменты из твердых сплавов. Фанеру можно также резать при помощи современных систем резки лазерными лучами и гидравлических систем под давлением в 3500 бар.

Однако, следует отметить, что клей в фанерной плите вызывает быстрый износ режущих инструментов, поэтому рекомендуется использовать инструменты из твердых сплавов. Фанеру можно также резать при помощи современных систем резки лазерными лучами и гидравлических систем под давлением в 3500 бар.

Распиловка

Наилучший результат распиловки получается при использовании ленточной или дисковой пилы. Чтобы получить чистый срез, распиловка должна выполняться правильно. Сначала распиловка производится поперек направления волокон лицевой стороны, затем вдоль. Этот способ позволяет избежать расщепления углов. На лучшей, лицевой стороне фанеры распиловка производится ручной или ленточной пилой, на обратной стороне — дисковой или контурной. При распиловке круглой пилой рекомендуются высокая скорость и низкий коэффициент подачи. Предел проникновения зубьев дисковой пилы должен быть небольшим.

Сверление

Отверстия с ровными краями получают, если сверло достаточно острое и оснащено передним резаком. Сверление следует начинать с лицевой стороны. Расщеплений на оборотной стороне плиты можно избежать, если использовать, подкладочный лист.

Сверление следует начинать с лицевой стороны. Расщеплений на оборотной стороне плиты можно избежать, если использовать, подкладочный лист.

Использование гвоздей

Для панелей под стены, потолок и пол лучше всего подходят гвозди с резьбой или специальные шурупы, предпочтительно, чтобы шляпка была скрыта или вдавлена. Для потайного забивания гвоздей подойдут также обычные проволочные гвозди. Кислотоупорные гвозди рекомендуются для прибивания гвоздями внешних облицовочных панелей, поскольку они дают лучшую защиту от ржавчины на поверхности панели.

Длина гвоздей должна составлять 2.5-3 толщины панели. Подходящим считается интервал между гвоздями для панелей под стены и потолок — 10-20 см вдоль краев, 20-30 см — в середине, в зависимости от нагрузки и вида гвоздей. В панелях под пол интервал должен быть 20-30 см вдоль краев и 40-50 см в середине. Из-за того, что структура фанерной плиты представляет собой полосы шпона с поперечным расположением волокон, гвозди можно забивать близко от края. Подходящим считается расстояние до края панели в 12-15 мм.

Подходящим считается расстояние до края панели в 12-15 мм.

В структурах, устойчивых к нагрузкам, важную роль для их целостности играет прочность и фиксация гвоздей. Гвозди нужно заколачивать в правильном порядке, они должны быть длинными, с большими шляпками. Можно использовать винты. Как уже отмечалось выше, фиксация конструкции может быть также улучшена при помощи использования клея на стыках.

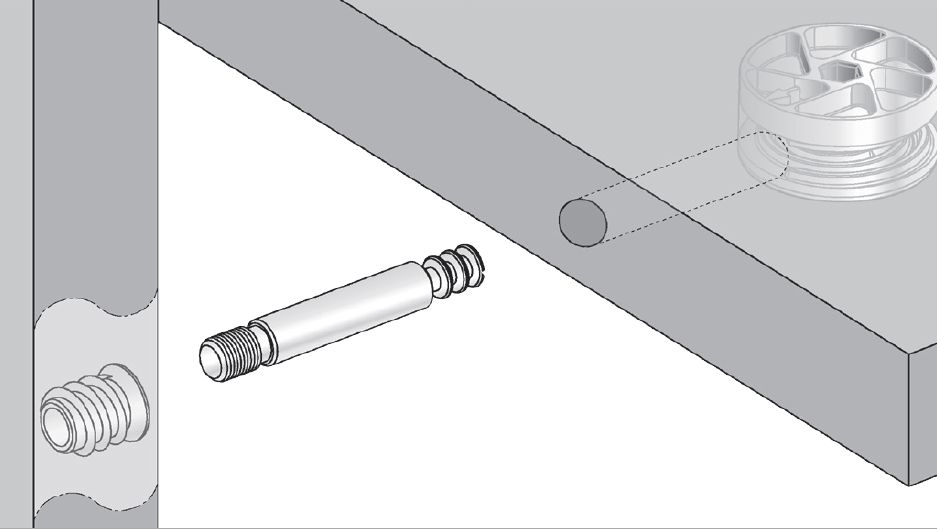

Винтовые соединения

Во многих сферах применения фанерные панели крепятся винтами. В отделке, при изготовлении корпусной мебели, выставочных стендов и кораблестроении, предпочтение оказывается винтам. Вспомогательные отверстия могут быть предварительно высверлены, при этом отверстие в панели должно соответствовать диаметру винта и меньшему отверстию в раме; диаметр последнего будет составлять половину от предшествующего. Шляпка вкрученного винта не должна проникать в лицевой шпон. Если используются гвозди с купольной шляпкой, необходимо применять шайбы. При креплении обшивочной фанеры к металлическим компонентам конструкции можно использовать специальные винты для крепления фанерной плиты с обратной стороны, не повреждая лицевую сторону.

Панели под пол грузовых контейнеров и трейлеров обычно крепятся к металлическому шасси при помощи самонарезных винтов с резьбой. Например, фанерные плиты толщиной 27 мм можно крепить винтами М6х40 мм. Винт сначала проникает в фанерную плиту и затем прорезает резьбу в металле. Этот способ достаточно быстрый.

Тонкие фанерные панели для транспортного машиностроения также легко крепятся к металлической конструкции при помощи вышеупомянутых самонарезных винтов. Фанерные плиты легко крепятся болтами. Отверстие для болта должно быть на 2 мм больше диаметра самого болта. Под шляпками болтов должны быть шайбы и гайки для предохранения поверхности панели. Чтобы избежать повреждения древесины под болтом, не следует затягивать болт слишком сильно. Там, где фанера применяется вне помещения, слишком сильно затянутый болт может вдавиться в поверхность плиты, и она будет разбухать от влаги. Это приведет к образованию трещин в поверхности фанеры вокруг болта.

Замки, шарниры, полки и т. п. могут быть легко и надежно прикреплены к поверхности фанеры с любой стороны или края. Наиболее прочным является крепление при помощи зажимных приспособлений. Если необходимо разместить винты по краям панелей, отверстия для них должны быть предварительно просверлены.

п. могут быть легко и надежно прикреплены к поверхности фанеры с любой стороны или края. Наиболее прочным является крепление при помощи зажимных приспособлений. Если необходимо разместить винты по краям панелей, отверстия для них должны быть предварительно просверлены.

Монтаж

Фанеру можно крепить к конструкции при помощи клея, гвоздей, скоб, винтов, заклепок или болтов. При выборе способа крепления, важно учитывать условия эксплуатации, требуемую прочность и внешний вид. Перед монтажом фанерная плита должна быть подготовлена с точки зрения конечных условий эксплуатации, должны быть приняты меры предосторожности для предотвращения возможного расширения или сжатия плиты в результате воздействия влаги или перепадов температуры. Необходимым считается зазор в месте соединений в 2 мм. Можно использовать эластичный заполнитель, например, между краем панели и стальной рамой конструкции. В конструкциях с подогревом необходимо обеспечить надлежащую вентиляцию фанерной плиты.

Виды соединений

Стыки и соединения являются важными компонентами фанерных конструкций. Существует много видов соединения фанерных плит: шпунтовое соединение, шиповое и другие. При правильном выполнении они обеспечивают надежность конструкции стен, пола и поддерживающих элементов. Торцы фанерной плиты — это обычно самая чувствительная часть, поэтому особое внимание должно уделяться обработке стыков, особенно, если фанера предназначена для использования на открытом воздухе.

Существует много видов соединения фанерных плит: шпунтовое соединение, шиповое и другие. При правильном выполнении они обеспечивают надежность конструкции стен, пола и поддерживающих элементов. Торцы фанерной плиты — это обычно самая чувствительная часть, поэтому особое внимание должно уделяться обработке стыков, особенно, если фанера предназначена для использования на открытом воздухе.

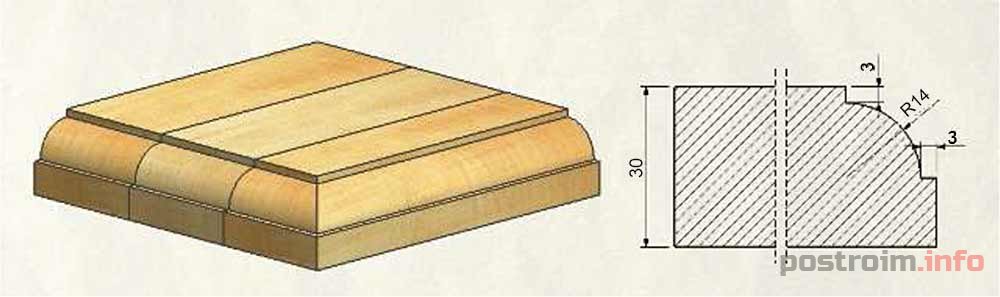

В стенах и потолках рекомендуются соединения встык, открытое, шпунто-гребневое, фальцевое и соединение полосами. В применениях вне помещений, различные соединения полосами предоставляют наилучшую защиту от внешнего воздействия. Вертикальные и горизонтальные профили, изготовленные из алюминия, эффективно предохраняют края фанерной плиты. Невосприимчивость к ржавчине делают их подходящим материалом для фасадов. Однако, если по архитектурным причинам в применении вне помещений предпочтение оказывается открытому соединению, края должны быть должным образом обработаны. Примерно 2 мм/м нужно сохранять под расширение панели. В соединениях встык это расстояние должно равняться 3-6 мм. Шпунто-гребневое соединение обычно применяется для полов и панелей, которые идут под крыши.

В соединениях встык это расстояние должно равняться 3-6 мм. Шпунто-гребневое соединение обычно применяется для полов и панелей, которые идут под крыши.

Чем склеить фанеру между собой: правила и способы клеевого соединения

Оно эффективно предотвращает поднятие панелей и повреждение кровельных материалов, способно выдерживать большие нагрузки, чем обычное соединение встык. Панель крепится при помощи потайного приколачивания гвоздями.

Наилучшая несущая способность достигается путем применения ступенчатого профиля или сходного специального профиля с фланцами, поддерживающими края примыкающих панелей. Подобные профили находят применение, например, в строительстве полов контейнеров для перевозки грузов или трейлеров.

Склеивание

Необлицованная фанера обычно склеивается любым древесным клеем. Выбор клея зависит от способа работы, содержания влажности в процессе конечного использования и от требуемой прочности. Общепринятые виды клея: ПВА, фенол, эпоксидная смола, полиуретан и др. Клей ПВА подходит для использования внутри помещений. Этот клей бесцветный и обладает хорошей прочностью склеивания. Фенол и эпоксидный клей обладают высокой прочностью склеивания, способной выдерживать неблагоприятные условия внешней среды. При склеивании фанеры с металлом рекомендуется клей эпоксидного типа. Контактные клеящие вещества обычно используются для склеивания больших поверхностей и для облицованной фанеры, предназначенной для использования внутри помещений.

Клей ПВА подходит для использования внутри помещений. Этот клей бесцветный и обладает хорошей прочностью склеивания. Фенол и эпоксидный клей обладают высокой прочностью склеивания, способной выдерживать неблагоприятные условия внешней среды. При склеивании фанеры с металлом рекомендуется клей эпоксидного типа. Контактные клеящие вещества обычно используются для склеивания больших поверхностей и для облицованной фанеры, предназначенной для использования внутри помещений.

Не рекомендуется приклеивать ламинированную фанеру. Фанера с пленочным покрытием не способна к длительному склеиванию. Если фанера с пленочным покрытием крепится клеем, приклеиваемую поверхность нужно предварительно зачистить до слоя древесины, например, при помощи шлифовальной бумаги. Желательно, чтобы клей был эпоксидный. Приклеиваемая поверхность должна быть сухой и чистой.

Клей нужно наносить равномерно на обе склеиваемые поверхности валиком или кистью. Желаемая сила давления достигается с помощью зажимов, винтов или гвоздей. Подходящий интервал между гвоздями — 1 гвоздь на 40 см2. Любой излишек клея следует убрать до его застывания. Необходимо всегда внимательно читать инструкции изготовителя клея.

Подходящий интервал между гвоздями — 1 гвоздь на 40 см2. Любой излишек клея следует убрать до его застывания. Необходимо всегда внимательно читать инструкции изготовителя клея.

Шлифовка

Поверхность фанеры обычно шлифуется относительно грубой абразивной бумагой (№ 80 — 100) перпендикулярно текстуре древесины. Если требуется исключительно ровная обработка, например, для высококачественного лакирования, рекомендуется шлифовка мелкозернистой бумагой в продольном направлении текстуры древесины.

Отделка поверхности

Отшлифованная, ровная поверхность фанеры представляет собой отличную основу для последующей отделки. Фанеру можно кашировать, ламинировать, красить, пропитать специальной краской или раствором и т.д. Когда выбирается краска или грунтовый раствор, важно учитывать тенденцию к образованию трещин на облицовочном шпоне. Поверхность может быть также покрыта ламинатом или шпоном из ценной древесины. Возможно применение тонкой пленки. Фанера также может быть оклеена обоями. Если фанерные плиты складировались в условиях повышенной влажности, то перед отделкой их необходимо высушить до нормального содержания влажности. Поверхность следует тщательно очистить от пыли, появившейся в результате предыдущей обработки. Эту процедуру необходимо повторять перед каждым этапом отделки. В зависимости от требуемого качества, наносится 1 -2 слоя покрытия.

Если фанерные плиты складировались в условиях повышенной влажности, то перед отделкой их необходимо высушить до нормального содержания влажности. Поверхность следует тщательно очистить от пыли, появившейся в результате предыдущей обработки. Эту процедуру необходимо повторять перед каждым этапом отделки. В зависимости от требуемого качества, наносится 1 -2 слоя покрытия.

Обработка краев

Для выравнивания краев плиты после распиловки, их можно слегка обстрогать. Наилучший результат достигается, если стругать в направлении от углов к середине, тем самым избегая расщепления на углах. Края панели также можно отшлифовать. Окраска торцов производится 2-3 раза акриловой краской со специальными добавками.

Грунтовка

Древесина относится к натуральным материалам, которая расширяется и сжимается в зависимости от комплексного воздействия температуры и влажности окружающей среды (несмотря на поперечные слои шпона внутри плиты). На внутренней стороне лицевого шпона наблюдаются трещины, которые расширяются и сжимаются под воздействием перепадов влажности. Вследствие этих причин необходима предварительная грунтовка при последующей покраске. Используются эластичные краски, причем важна правильная комбинация красок.

Вследствие этих причин необходима предварительная грунтовка при последующей покраске. Используются эластичные краски, причем важна правильная комбинация красок.

Покраска бумажной основы полностью предотвращает образование трещин на слое краски из-за влажности В условиях повышенной влажности и применения вне помещений фанерные плиты должны быть окрашены и с обратной стороны. В таких условиях обработка торцов важна и должна выполняться особенно тщательно и несколько раз. Фанера, предназначенная для использования вне помещений, должна быть покрашена специальными красками.

Покраска

Нанесение краски придает фанере натуральный текстурный рисунок. Поверхность плиты может быть также окрашена полностью, без проявления текстуры древесины. Краска наносится кистью или распылителем. Цветная фанера приемлема как для внутренней, так и для внешней отделки. Но перед окончательной покраской поверхность должна быть обработана специальным раствором для предотвращения появления синевы и грибков, поскольку биологическая стойкость прозрачных красок ограничена из-за минимального содержания связывающего вещества.

Лакирование

Березовая фанера с лакированной поверхностью приятна на вид и легко поддерживается в чистом состоянии. Перед лакированием поверхность панели нужно отшлифовать мелкозернистой наждачной бумагой. Пыль, образовавшаяся при шлифовании, должна быть тщательно удалена, а поверхность покрыта разведенным лаком.

С. Ветров

Пионерская судоверфь

Файл с книжной полки Несененко АлексеяOCR: Несененко Алексей февраль 2004

Продолжал работать и «заготовительный цех».

Здесь делали заготовки трех деталей наружной обшивки. Поскольку длина швертбота превышала размеры стандартного листа фанеры (чаще всего 1,5X1,5 м), возникла необходимость соединить — состыковать — листы. Жорес Иванович объяснил, что самым надежным вариантом стыкового соединения фанеры будет склеивание «на ус» и показал, как можно выполнить эту операцию просто и точно.

— Прочность при этом будет зависеть от длины «заусовки» — скоса кромки в месте стыка. Обычно это 12 — 20 толщин листа. У нас толщина обшивки 6 мм. Значит, будет достаточно 80 мм.

У нас толщина обшивки 6 мм. Значит, будет достаточно 80 мм.

Главный мастер осмотрел обе поверхности соединяемых листов, выбрал те из них, где меньше сучков, для наружной стороны обшивки и пометил их. Один из листов уложил на верстак помеченной стороной вверх и прочертил параллельно кромке, которую предстояло обработать, линию на расстоянии 80 мм от края. Второй лист положили поверх первого помеченной стороной вниз, совместив его обрабатываемую кромку с этой линией. Затем и на нем в 80 мм от края провели линию, ограничивающую полосу «заусовки».

Теперь, настроив рубанок на самую тонкую стружку, Жорес Иванович начал строгать сразу обе кромки листа «за один проход». Деревянная планка, которую он закрепил четырьмя гвоздями к верстаку, удерживала листы от смещения и давала правильный наклон рубанку. Получилась одна наклонная плоскость шириной 160 мм; все слои фанеры обозначились на ней в виде прямых и параллельных линий. Когда потом листы наложили соединяемыми кромками одна на другую, стык получился плотным и ровным.

Под стык подложили широкую доску, покрыв ее, чтобы она не приклеилась к фанере, бумагой. Смазав соединяемые поверхности клеем, Жорес Иванович сложил их вместе, а по краям сразу же забил два маленьких гвоздика, чтобы при запрессовке листы не сместились один относительно другого. Сверху наложили вторую доску, также проложив между ней и фанерой бумагу. На эту доску ребята стали укладывать разные тяжести, чтобы обеспечить требуемое давление.

Из листа толщиной 12 мм выпилили заготовки обоих транцев, приложили их снаружи на свои места и обчер — тили карандашом по контуру рамок. Жорес Иванович сделал из тонкой фанеры маленький шаблончик, который помог уже при опиловке носового транца ножовкой в чистый размер одновременно снять малки с его днищевой и бортовых кромок. Так что когда транцы поставили (на клею и шурупах) на место, осталось лишь начисто прострогать их кромки заподлицо с поверхностями рамок.

Затем ребята приступили к установке обшивки.

Начали с борта. Заготовку наложили на набор, закрепили парой струбцин к привальному брусу в носу и корме. Со стороны набора обчертили наружные кромки привального бруса, скулового стрингера и транцев. Кроме того, прочертили положение обеих кромок всех топтимберсов и внутренних кромок рамок транцев. Это было необходимо, чтобы знать, где нужно заранее насверлить отверстия под шурупы и нанести клей.

Со стороны набора обчертили наружные кромки привального бруса, скулового стрингера и транцев. Кроме того, прочертили положение обеих кромок всех топтимберсов и внутренних кромок рамок транцев. Это было необходимо, чтобы знать, где нужно заранее насверлить отверстия под шурупы и нанести клей.

Заготовку сняли с набора и обрезали по периметру, оставив припуск 3 — 4 мм на окончательную строжку. Руководствуясь линиями, показывающими положение поперечного набора, сделали разметку двухрядных шахматных швов и просверлили маломерные отверстия под шурупы. Смазав клеем прилегающие к обшивке кромки набора и соответствующие полоски на самом листе, его вновь поставили на место, прижали к набору (идя от середины в нос и корму) и закрепили несколькими гвоздиками к шпангоуту и транцам.

— Теперь, ребята, — сказал Жорес Иванович, — нужен рейсмус. Установим на нем 8 мм и прочертим вдоль верхней и нижней кромок листа линию первого ряда гвоздей. Линию второго ряда наметим на расстоянии от кромки, равном 17 мм. Так, располагаясь в шахматном порядке, крепеж более равномерно прижмет лист к рейкам набора. Впрочем, об этом мы уже говорили. И не забудьте: мы должны успеть полностью закрепить борт к набору, пока не встанет клей!

Так, располагаясь в шахматном порядке, крепеж более равномерно прижмет лист к рейкам набора. Впрочем, об этом мы уже говорили. И не забудьте: мы должны успеть полностью закрепить борт к набору, пока не встанет клей!

Дальше работа пошла очень быстро. Один из ребят шел с дрелью и сверлил отверстия — через 75 мм попеременно в каждом ряду. Его напарник вставлял в эти отверстия гвозди 2,5X20 и, придерживая рейку набора с внутренней стороны стальной болванкой, забивал их молотком до места. Сразу же при помощи пробойника шляпки гвоздей утапливали примерно на 0,5 мм в древесину и попутно убирали тряпочкой клей, выступающий из — под фанеры по скуле и привальному брусу (иначе, когда клей застынет, при последующей строжке инструмент будет быстро тупиться).

Гвозди по продольному набору забивали, продвигаясь от шпангоута в нос и корму, попеременно по скуле и привальному брусу. Если начать от транцев, то в середине лодки может образоваться выпуклость — обшивка не подтянется к набору. На «Оптимисте» поперечного набора мало, поэтому рассверловка отверстий и установка шурупов много времени не заняла. В тот же день успели поставить и второй борт, а установкой днища занялись уже наутро, дав клею время набрать прочность.

В тот же день успели поставить и второй борт, а установкой днища занялись уже наутро, дав клею время набрать прочность.

Начали со снятия малки с днищевой кромки скулового стрингера вместе с нижним краем бортов.

— Маленькая тонкость, — сказал Жорес Иванович, беря в руки рубанок, — строгать нужно, держа рубанок под углом к скуле и так, чтобы лезвие начинало резать сначала фанеру обшивки, как бы прижимая ее к стрингеру. Если делать наоборот, легко можно отщепить наружный слой фанеры.

Когда лист уложили на корпус и стали обчерчивать днищевой набор, одновременно вынесли на фанеру и риски начала и конца швертового колодца. Это дало возможность в удобном положении, когда лист снят, разметить и вырезать щель для прохода шверта. Пинии установки гвоздей по скуле размечали при помощи того же простейшего реймуса, что и при монтаже бортов. Когда забивали гвозди, одному из ребят пришлось забраться внутрь лодки и поддерживать рейки продольного набора под тем местом, где забивался очередной гвоздь, массивной болванкой.

Когда прострогали кромки днищевого листа — теперь уже заподлицо с поверхностью бортов и транцев, Жорес Иванович сказал, что лодку можно снимать со стапеля. Быстро вытащили гвозди, которыми стойки — топтимберсы крепились к стапелю, сняли раскосы, и вот уже корпус будущего «Оптимиста», дружно подхваченный всеми участниками его постройки, перевернут и поставлен на ровный киль — так, как ему предстоит плавать. Кто — то из ребят уже примерился забраться в лодку, но его остановил голос Жореса Ивановича:

— Э, нет! Давайте делать все, как на настоящей верфи! Для начала поставим лодку на кильблок, иначе мы испортим днище.

Жорес Иванович набросал эскиз квадратной коробки без дна, которую ребята тут же сколотили из четырех досок, укрепив углы кусками фанеры.

Как склеить фанерные листы между собой

По верхним кромкам поперечных опор кильблока приколотили куски войлока, чтобы днище не терлось о дерево. Четыре брусочка, прибитых по концам опор, надежно фиксировали корпус лодки от сдвига вбок.

Несмотря на значительную популярность листового древесного материала, многие мастера не имеют четкого представления о том, как склеить фанеру между собой. Связано это, скорее всего, с тем, что такая потребность возникает довольно редко, и потому информация о технологии клеевого соединения фанерных листов не очень распространена.

Впрочем, если вы занимаетесь изготовлением мебели или декоративных предметов (пример — ), то рано или поздно освоить основные методы вам все же придется. Ну, а если вы решили заняться авиамодельным спортом или самостоятельной постройкой лодки, то без навыков сращивания деревянных листов вам попросту не обойтись.

Основы склейки

Технология производства

Говоря о склейке фанерных листов, чаще всего имеют в виду либо технологию производства самого материала, либо соединение нескольких фрагментов при изготовлении различных изделий. О сращивании листов мы подробно поговорим несколько ниже, а в этом разделе постараемся уделить внимание тонкостям производственного процесса.

Чаще всего склейка шпона для изготовления фанеры осуществляется горячим сухим способом. Сегодня актуальны такие технологические схемы:

- Соединение подготовленных пластин шпона осуществляется с помощью пресса при поддержании постоянного давления в рабочем промежутке. Такая технология применяется для производства плит, толщина которых не превышает 8 мм .

- Поочередная склейка шпона при постоянном давлении с термообработкой. Путем поочередного соединения делают более толстую фанеру – как правило, от 10 до 18 мм .

- Многоступенчатое проклеивание заготовок с охлаждением пресса после каждой операции позволяет наращивать существенную толщину плиты. Данная методика применяется для изготовления листа толщиной 20 мм и более .

Обратите внимание! Склеивание листов шпона по одному обеспечивает более высокое качество готового изделия, поскольку способствует максимально равномерному распределению температуры и давления. Также послойное прессование практически исключает расслоение материала при обработке, что тоже очень важно.

Впрочем, данные технологические схемы представляют интерес только для тех, кто планирует заниматься промышленным производством шпоновых плит. Для нас же в первую очередь важной будет информация о том, как можно соединить несколько фрагментов фанеры своими руками, без применения прессов и термостатов.

Используемые клеевые составы

Выбирая, чем склеить фанеру, следует внимательно изучить все доступные варианты. На современном рынке присутствует множество составов, и потому стоит подобрать именно тот, который будет максимально соответствовать нашим требованиям.

Основная масса клеев для фанеры представлена двумя категориями – белковыми (животного происхождения) и синтетическими. О наиболее популярных разновидностях из каждой категории мы и поговорим.

К белковым относят такие группы:

- Казеиновые

– производятся из творога, прошедшего процедуру обезжиривания. Продаются клеи в виде сухого порошка, перед работой растворяются в воде и тщательно перемешиваются.

- Альбуминовые – делают из белка, получаемого из крови животных. Сухой компонент замешивается с водой в соотношении 1:9. Клей сворачивается при температуре 70 0 С, потому альбуминовые составы используют для горячей склейки.

- Комбинированные – сочетают в себе компоненты казеиновых и альбуминовых составов.

Синтетические клеи представлены в основном смолистыми веществами. Наиболее часто используются:

- Карбамид-формальндегидные смолы (КФ-МТ, КФ-Ж и т.д.). Обеспечивают бесцветный шов, потому практически незаменимы при изготовлении элементов декора, имитирующих натуральное дерево.

Обратите внимание! Смеси на основе карбамида содержат минимальное количество летучих фенолов, потому их использование является предпочтительным с гигиенической точки зрения.

- Фенол-формальдегидные смолы (СФЖ-3011 или 3014). Отличаются высокой водостойкостью, не повреждаются бактериями.

Практически любой клей для склеивания фанеры включает в себя:

- Основное клеящее вещество.

- Растворитель.

- Наполнитель — древесная пыль или мука.

- Добавки, контролирующие скорость застывания и обеспечивающие максимальную адгезию.

- Пластификаторы.

- Антисептики.

В качестве отвердителей используются такие вещества как кислоты или хлорид аммония, а для обеспечения устойчивости к намоканию в состав вводят дубильные вещества (формалин, соли меди и т.д.).

Фото — быстрозатвердевающий состав в тубе.

Чтобы клей сохранял свои клеящие свойства в течение максимально долгого времени, для растворения адгезионного компонента применяют либо этиловый спирт, либо ацетон.

Требования к клею

Многие технологии соединения, такие как склейка на фанеры на ус, могут быть реализованы только при условии применения высококачественных адгезионных составов.

Именно по этой причине к большинству разновидностей клеев для фанеры выдвигают такие требования:

- Высокое качество соединения материалов.

- Простота использования в быту.

- Отсутствие летучих токсинов в готовом изделии после высыхания состава.

- Устойчивость к воздействию влаги.

- Не подверженность к разложению бактериями и грибками.

Очень важно, чтобы клеящее вещество при нанесении не разрушало древесный шпон, и не изменяло его цвет.

Демократичная цена также является немаловажной, поскольку при активной работе с фанерой клей расходуется довольно быстро.

Обратите внимание! На сегодняшний момент отсутствует состав, удовлетворяющий абсолютно всем требованиям, потому выбирать придется по тем параметрам, которые являются наиболее важными именно для вас.

Технологии склейки

Наклеивание листов

Склеивать фанерные листы можно двумя способами — наклеиванием и сращиванием. Разница между ними заключается в следующем:

- При наклеивании плиты соединяются плоскостями, при этом в месте соединения образуется уступ.

- Сращивание применяется, когда необходимо соединить две плиты «торец в торец».

При этом обычно стараются подогнать плоскости максимально точно, чтобы при заделке шва щель была минимальной.

При этом обычно стараются подогнать плоскости максимально точно, чтобы при заделке шва щель была минимальной.

Наклеиваем фанеру по такому алгоритму:

- Плоскости, предназначенные для соединения, тщательно обрабатываем с помощью шкурки или наждака, удаляя все неровности.

- Обеспыливаем поверхности, удаляя малейшие загрязнения.

- Для обеспечения максимальной адгезии листы фанеры можно дополнительно обезжирить.

- На обе плоскости наносим приготовленный по рецепту клей для фанеры.

Совет! Как мы отмечали ранее, клеи бывают самые разные. Как правило, инструкция по применению содержит достаточно информации по правильному разведению и технологии нанесения клея.

- Выдерживаем нанесенный клеевой состав некоторое время (продолжительность зависит от типа действующего вещества), после чего соединяем полосы фанеры между собой.

- Плотно прижав склеиваемые детали друг к другу, фиксируем их с помощью струбцин.

Чтобы избежать повреждения шпона, под струбцины можно положить деревянные планки.

Чтобы избежать повреждения шпона, под струбцины можно положить деревянные планки.

- Удаляем выступившие излишки клея с помощью ветоши, после чего оставляем детали до полной полимеризации состава.

- Выдержав фанеру под давлением установленное время (как правило, процесс сушки занимает около суток), снимаем струбцины.

Совет! Во избежание расслоения желательно не подвергать клеевой шов нагрузкам как минимум в течение 24 часов после снятия струбцин.

С помощью наклеивания полосы из тонкой фанеры иногда соединяют два достаточно больших листа, подгоняя их друг другу «встык». В этом случае клей наносится на предварительно выровненные торцы, а поверх шва с одной или с двух сторон накладывается полоса из шпона.

Сращивание фанеры

Для сращивания фанеры применяются две технологии — соединение фанеры на ус и склейка встык.

Стыковое соединение используется в том случае, если в дальнейшем шов между плитами не будет испытывать эксплуатационных нагрузок. Примером является ситуация, при которой несколько листов достаточно тонкой фанеры сращиваются для многослойной обшивки клееной фанерной лодки.

Примером является ситуация, при которой несколько листов достаточно тонкой фанеры сращиваются для многослойной обшивки клееной фанерной лодки.

Технология подобной склейки такова:

- Торцы обеих плит тщательно выравниваем и шлифуем. Удобнее всего это сделать с помощью фрезера или стационарной шлифовальной машины.

- Тщательно обезжириваем поверхности.

- Наносим на фанеру контактный клей и прижимаем плоскости друг к другу.

- Поверх образовавшегося шва наносим достаточно толстый слой клея, в который утапливаем полосу стеклоткани. Прокатываем стеклоткань валиком, обеспечивая ее плотное прилегание к фанере.

- После полного высыхания клея зачищаем проклеенный шов, убирая максимум неровностей. При зачистке стараемся не повредить стеклоткань, чтобы не снизить механическую прочность соединения.

Склейка фанеры на ус обеспечивает практически полное отсутствие шва, и потому применяется очень широко. Для этого торцы соединяемых плит стесываются под углом:

- На первом этапе укладываем фанерные листы друг на друга, и с помощью фуганка начинаем обработку торцов под углом, формируя ус.

- Длина уса для максимально эффективной склейки должна составлять 10-12 толщин фанерного листа.

- Чтобы обеспечить максимально ровные плоскости, обработку выполняем в два приема: вначале выставляем нож фуганка на 1-1,5 мм, а затем для чистового выглаживания плоскости уменьшаем до 0,75 мм.

Совет! Если под рукой нет фуганка, можно усовершенствовать рубанок, прикрепив к нему временный задник из деревянных планок.

После обработки зачищаем усы с помощью ленточной шлифовальной машинки. Вначале проходим все плоскости с зерном 40, а затем — 80.

- Сформировав усы, складываем их обработанными плоскостями друг к другу. Наносим клей и закрепляем фанеру струбцинами.

- Как и в предыдущих случаях, удаляем выступившие капли клея, и оставляем заготовку сохнуть.

- После снятия струбцин выдерживаем сращенный лист в течение 24 часов.

Конечно, прочность такого соединения уступает монолитной фанере, но для работы подобная плита будет вполне пригодной.

Вывод

Надеемся, что благодаря этой статье вопросы о том, как склеить фанеру на ус и встык, а также какой клей можно использовать для этого, у вас более не возникнут. Конечно, склейка плит из деревянного шпона – занятие трудоемкое, но при серьезном подходе и строгом соблюдении технологии результат можно считать гарантированным.

Похожие материалы

Перекрестное расположение слоев в структуре фанеры делает листовой материал более стойким к короблению в сравнении с обычными щитами древесины. Но эти слои осложняют работу с фанерой — скрепление деталей встык. Рассмотрим проверенные способы соединения заготовок из фанеры своими руками.

Прямые углы – главное правило сборки

Выставить прямые углы помогут самодельные монтажные угольники.

Сделайте своими руками из кусков ДСП несколько различных по размерам комплектов этих простых приспособлений и используйте их при сборке крупных и мелких изделий.

Распилите по диагонали квадратную заготовку размерами 290х290 мм.

Разметьте на уголках вырезы под струбцины и выпилите лишний материал.

Подготовьте боковые планки и сделайте в них раззенкованные отверстия.

Закрепите уголок на верстаке, подложив под него подходящие по толщине подкладки. Закрутите шурупы, высверливая направляющие отверстия.

Обрежьте прямой угол на стыке планок, чтобы при сборке он не мешал плотной подгонке деталей.

Сделать монтажный угольник своими руками также можно из толстой фанеры. Боковые планки здесь не нужны, прочности материала хватит для закрепления струбцинами непосредственно в торец приспособления.

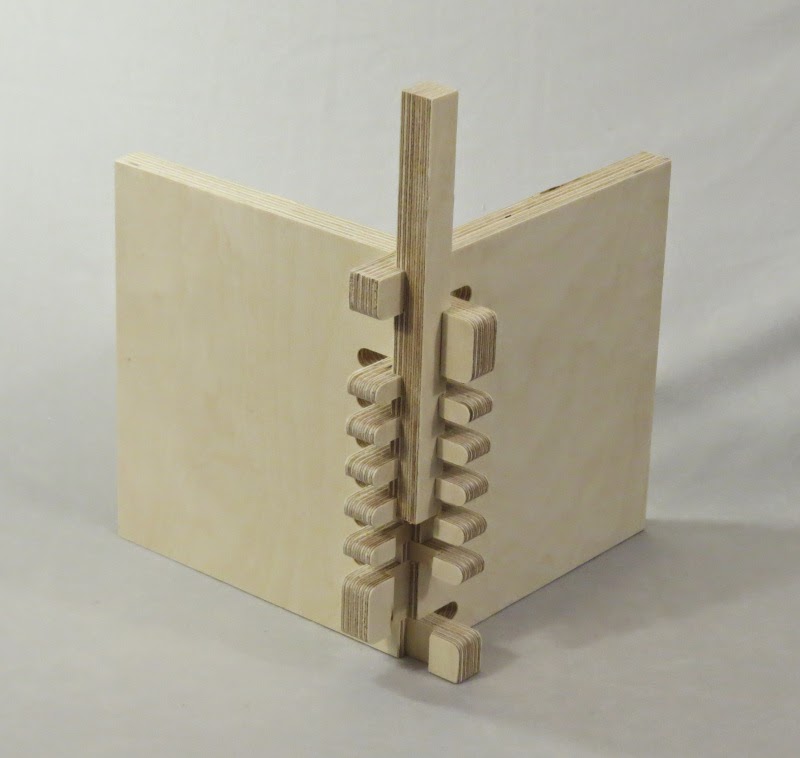

Четыре способа скрепления деталей из фанеры

Различные методы стыковки фанерных деталей под прямым углом различаются по сложности изготовления и по надежности получаемого соединения.

Просто встык

Листы фанеры проще всего скрепить встык на клей и шурупы. Прочности такого соединения достаточно для многих мебельных блоков, особенно если конструкция усиливается фасадной обвязкой или прижимается к соседним модулям.

Паз по ширине детали

Надежный и несложный в изготовлении соединительный узел крепко фиксирует детали благодаря трем склеиваемым плоскостям. Изделия из фанеры, скрепленные качественно подогнанными пазами, служат десятилетиями.

Для изготовления пазового углубления используется циркулярная пила или фрезерная машина по дереву . В углах такое соединение следует усиливать деревянной рамой или саморезами.

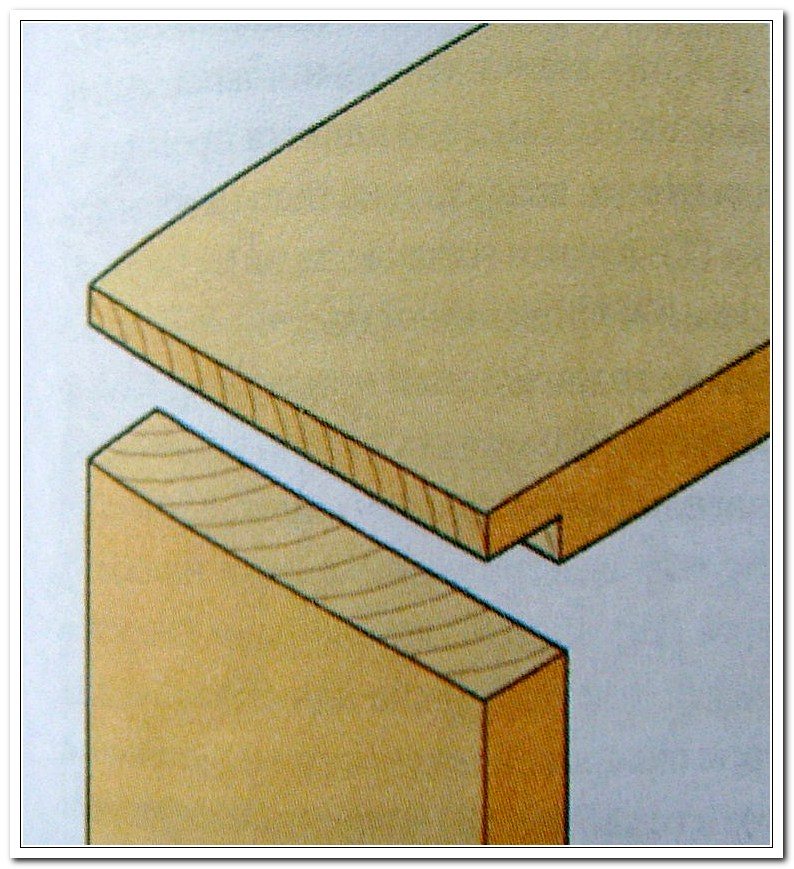

Гребень и паз

Крепкое стыковочный узел, состоящий из паза в вертикальной панели и гребня на горизонтальном листе фанеры. Идеально подходит для углов, а максимум прочности достигается расположением гребня снизу полки.

Формирование гребня и вырезку паза лучше производить ручным фрезером.

Два паза и рейка

Соединение деталей из фанеры рейкой, вставляемой в пазы, будет лучшим решением для скрепления листов нестандартной и неравномерной толщины.

Чтобы заготовки скреплялись прочно, промазывайте клеем оба паза.

Как сверлить направляющие отверстия под шурупы

Научитесь предотвращать растрескивание фанеры, делая правильные отверстия под крепеж. Традиционные шурупы, имеющие сужающийся стержень, требуют высверливания монтажного углубления для гладкой части и направляющего канала для резьбовой, плюс ещё нужно заглублять шляпку. Выполняйте эти операции за один подход комбинированным сверлом с зауженным наконечником и регулируемым зенкером.

Совет. Латунные шурупы заворачивайте по резьбе, выполненной в направляющем отверстии стальным винтом такого же размера.

У современных шурупов стержень прямой и верхняя часть тоньше резьбы, поэтому для них не нужно монтажное углубление. Высверливать направляющие отверстия удобно той же комбинированной оснасткой, но с обычным сверлом, подбираемым для каждого калибра шурупов.

Саморезы со сверлящим наконечником и зенкующими ребрами на головке, позволяющие обходится без предварительного рассверливания в мягкой древесине, при закручивании вдоль слоев фанеры часто дают расколы. Не рискуйте и не тратьте времени на замену треснувшей заготовки – делайте отверстия даже под шурупы со сверлом хотя бы наполовину глубины и особенно вблизи кромок и торцов.

Не рискуйте и не тратьте времени на замену треснувшей заготовки – делайте отверстия даже под шурупы со сверлом хотя бы наполовину глубины и особенно вблизи кромок и торцов.

Совет. Рассчитывайте усилие затягивания, подбирая подходящий режим шуруповерта. Лучше оставить шляпку немного торчащей над поверхностью и довернуть отверткой.

Определять размер направляющего отверстия с точностью до долей миллиметра необязательно – это можно сделать «на глаз».

Диаметр подходит, если приложенное сверло закрывает тело шурупа, а не резьбу.

Выполняя углубления под шляпки около края фанерного листа, наклейте на место сверления малярную ленту, чтобы не разрушить верхний шпон.

При сверлении направляющих отверстий фиксируйте детали, предотвращая подвижку заготовок и как следствие – облом сверла.

Любое скрепление фанерных деталей будет аккуратным и надежным только при точной подгонке заготовок. Делайте строго перпендикулярные распилы заготовок. Всегда начинайте с изготовления паза, а потом под него подгоняйте гребень.

Всегда начинайте с изготовления паза, а потом под него подгоняйте гребень.

Вам понадобится

- — валик или кисть;

- — зажимы или струбцины;

- — олифа или растительное масло;

- — обезжиренный творог;

- — нашатырный спирт;

- — наждачная бумага

Инструкция

Выберите клей

Клеи, используемые для склеивания фанеры, можно разделить на две группы. В основе белковых клеев лежат продукты животного происхождения. Казеиновый вариант белкового клея получают из обезжиренного творога. Альбуминовый — из крови животных. Существует также комбинированный альбумино-казеиновый вариант. Во всех случаях исходным сырьем для изготовления клеев этой группы служит белок, который содержится в крови или молоке животных.

Синтетические клеи изготавливаются из искусственных фенолоформальдегидных и карбамидоформальдегидных смол.

Следует помнить, что выбор марки клея зависит от влажности воздуха в помещении, где будет использоваться готовая конструкция, а также от необходимой степени прочности готового изделия.

Равномерно и аккуратно нанесите слой клея на склеиваемые поверхности при помощи кисти или валика. Плотно прижмите их друг к другу, используя струбцины или зажимы. Уберите излишки клея.

Если по каким-то причинам у вас нет возможности приобрести готовый клей , изготовить казеиновый клей вполне возможно в . Для этого необходимо взять обезжиренный творог и смешать его с нашатырным спиртом в пропорции 4:1. Намажьте детали полученной массой и крепко прижмите друг к другу.

Для склеивания поверхностей, подвергающихся воздействию влаги, изготавливают клей другого состава. Возьмите столярный клей и нагрейте его. Добавьте олифу или растительное масло в пропорции 4:1.

Следует знать, что склеивать ламинированную фанеру не рекомендуется — ее пленочный слой, по своим физическим характеристикам, не пригоден для подобной операции. При необходимости склеить ламинированную фанеру необходимо снять слой ламината до древесины при помощи наждачной бумаги. Тщательно просушите и очистите поверхность. Используйте эпоксидный клей.

Используйте эпоксидный клей.

Фанеру используют для отделки и строительства. Если знать как правильно работать с фанерой,то это поможет избежать сколов, трещин и затрат на покупку дополнительных материалов.

Покупая в супермаркете фанеру, вы на месте можете заказать распил плиты. Стоимость услуги зависит от сложности деталей и метража распиловки. Если вы решили самостоятельно распилить фанеру, воспользуйтесь нашими рекомендациями.

Особенности распила фанеры

Раскрой фанерного листа бывает трех видов:

- Прямолинейный – распил по вертикалям и горизонталям под прямым углом.

- Криволинейный – распил по лекалам – по кривой.

- Комбинированный – применяются два предыдущих вида.

При использовании этих методов учитывайте направление волокон шпона.

Для распила фанеры в домашних условиях лучше всего использовать ленточную или циркулярную пилу. Ровная кромка на месте разреза получается, если придерживаться таких правил:

- В первую очередь, распиливают поперек волокон, а потом вдоль.

В этом случае углы не расщепляются.

В этом случае углы не расщепляются. - Если распил идет с лицевой стороны, используйте ленточную или ручную пилу. С внутренней стороны используйте дисковую или контурную пилу.

- При распиле круглой пилой обеспечьте высокую скорость диска, а подачу фанерного листа установите медленную.

- При любой распиловке используйте пилу с короткими зубьями – проникновение должно быть небольшим.

- Ведите пилу слегка надавливая, до легкой отдачи – таким образом вы снизите вероятность появления заломов.

- Чтоб избежать сколов и заломов при распиле, можно наклеить строительный скотч по линии будущего разреза.

Сверление

Для того, чтобы получить отверстия с гладкими краями, выбирайте острое сверло с передним резаком. Сверлить начинайте с лицевой стороны. Деталь из фанеры зафиксируйте перед началом сверления.

Чтобы избежать сколов и расщеплений с обратной стороны, подкладывайте под деталь другой лист фанеры.

Соединение листов фанеры

Для соединения фанерных деталей используют винты и гвозди.

Перед скручиванием винтами необходимо высверлить отверстия под винты. Чтобы шляпка винта не повредила верхний слой шпона, для нее нужно зарезать углубление. Для того чтобы избежать повреждения листа не затягивайте слишком сильно винты. Поверхность фанеры может расширятся под действием влаги, и потрескаться около слишком сильно затянутого винта. Для винтов с округлой (купольной) шляпкой используют гайки для крепления с внутренней стороны.

Отделочную и монтажную фанеру к металлической конструкции скрепят со стороны конструкционной балки, чтобы на лицевой стороне не было видно места крепления.

Для монтажа панелей используют специальные шурупы и гвозди с резьбой. Длинна гвоздя равна двум — трем толщинам фанерного листа. Частота забивания зависит от поверхности: для пола гвозди забивают каждые 20см — 30 см по краю плиты, а по средине — каждые 40см. Для стеновых и потолочных панелей частота забивания по краям 10см — 20 см, по средине — 20см — 30 см.

Виды соединений

От прочности соединения и креплений листов фанеры между собой зависит прочность будущей конструкции. Существует много способов соединений (шпунтовое, встык, гребневое и т. д.) фанеры.

Существует много способов соединений (шпунтовое, встык, гребневое и т. д.) фанеры.

Для монтажа внутренних перегородок (стены, крыша) применяют соединение встык, фальцевое, открытое и полосами. При монтаже вне помещения лучше использовать алюминиевые профили — они защитят лист от деформации. Если на улице монтируют фанеру открытым способом. То нужно обработать края листов.

Самая прочная конструкция получается если крепить фанеру на ступенчатый профиль — он, кроме надежности, обеспечит дополнительную защиту от деформации листа.

Всегда оставляйте зазор между листами фанеры на расширение: 3мм – 6мм при соединении встык и 2мм в других видах соединения.

Отделка фанеры

В отделку фанеры включается подготовительная шлифовка, грунтовка, обработка краев и непосредственно отделка .

Шлифуют лист крупнозернистой наждачной бумагой против направления волокон. Если вы планируете покрывать краской или лаком фанеру, то следует еще отшлифовать мелкозернистой наждачкой по направлению волокон.

Края фанерного листа (детали) желательно тоже отшлифовать. Шлифовку начинают от углов и движутся в сторону средины. Если после распила края неровные — острогайте их и тогда шлифуйте. Торцы покрывают в несколько слоев акриловой краской со специальными добавками.

Фанере свойственно расширятся под влиянием внешних факторов и качественный грунт защитит шпон от растрескивания. Для отделки фанеры лучше комбинировать между собой материалы одной фирмы.

Перед покраской и лакированием фанеру шлифуют мелкозернистой наждачкой, тщательно очищают лист от пыли.

Для покрытий используют материалы для дерева: морилки, краски, лаки. Монтировать фанеру можно после полного высыхания.

Если вам нужно распилить большое количество листов фанеры, то лучше обратится в фирмы, которые специализируются на раскрое и распиле древесины — там листы быстро раскроят лазерной разметкой и разрежут на профессиональном оборудовании. Стоимость распила считают за один погонный метр.

Главная » Полы » Соединение фанеры под углом 90. Чем склеить фанеру между собой: правила и способы клеевого соединения

Чем склеить фанеру между собой: правила и способы клеевого соединения

Как скрепить листы фанеры под углом 90. Как соединить фанеру между собой

Я всегда применяю «эпоксидку», то есть эпоксидный клей, или как его ещё иначе называют, эпоксидную смолу. Клей быстро готовится к употреблению, состоящий из смолы и отвердителя, и легко применяется. Результатом является красивый, полупрозрачный, как янтарь, шов. Фасовка удобная, компактная, а цена не дорогая.

Правда в нынешнее время рынок наполнился всевозможными видами клея для склеивания фанеры, хотя на мой взгляд, при соблюдении инструкции на упаковке склеить фанеру всегда можно при помощи обыкновенного и популярного клея «Момент». Решающими факторами при применении таких видов клея является сила сжатия склеиваемых поверхностей, а так же продолжительность склеивания. Момент достаточно эластичен, в отличие от твёрдой эпоксидной смолы, и хорошо подойдет там, где есть вибрации или деформации.

Что же касается современных видов, то к ним можно отнести синтетический клей на основе ПВА эмульсии, смол и прочих компонентов. Вот его фото:

Так же хорошо подойдёт и следующий специализированный каучуковый клей, который так и называется «Для фанеры»:

Примечательно, что все эти виды клея идут как для паркета, так и для фанеры. Поэтому по большому счету Вам подойдет любой клей для паркета или для напольного покрытия.

Фанера — строительный материал, активного использования которого требует производство мебели, упаковки и даже автомобилестроение. На изготовление этого многослойного материала идет древесный шпон хвойных деревьев. Результат — прочная конструкция, крепление которой можно осуществлять при помощи винтов, гвоздей и болтов, но самым удобным вариантом является клей.

Способы укладки фанеры

Чем приклеить фанеру к фанере? Самым экологичным является водный клей. У него полностью отсутствует запах, его можно развести водой и использовать вместо грунтовки. Такая укладка требует дополнительного крепления, а основным недостатком считается длительное высыхание.

Такая укладка требует дополнительного крепления, а основным недостатком считается длительное высыхание.

Немного меньше сохнет клей, в основе которого лежит растворитель — 3-5 дней. При этом нужно предварительно пропитать бетонную стяжку специальной грунтовкой. Недостатком является резкий запах.

Как приклеить фанеру к фанере и сэкономить при этом время? Максимально удовлетворить данное желание можно посредством использования Сохнет он около 24 часов и при этом не нуждается в дюбель-гвоздях.

Как выбрать клей для фанеры

Решение вопроса о том, каким лучше фанеру к фанере, зависит от типа соединения и дальнейших условий эксплуатации. Процесс может быть представлен самостоятельным монтажом фанеры на стяжку или нести дополнительную функцию, например укреплять конструкцию.

Если планируется использование необлицованной фанеры, то можно приобрести любой клей. Главным требованием является сухая и чистая поверхность. Для нанесения состава на обе склеиваемые поверхности лучше использовать валик или кисть. После этого можно усилить соединение фанеры гвоздями, винтами или зажимами. В завершение нужно убрать лишнюю смесь.

После этого можно усилить соединение фанеры гвоздями, винтами или зажимами. В завершение нужно убрать лишнюю смесь.

Как приклеить фанеру к фанере, если будут использоваться цельные листы? Нужно просто покрыть поверхности смесью, а затем прижать их временными дюбель-гвоздями.

Ламинированную поверхность, покрытую пленкой, клеить не рекомендуется, поэтому перед тем, как наносить эпоксидный состав, листы надо зачистить наждачной бумагой.

Чем приклеить фанеру к фанере, чтобы не нарушить текстуру материала и не вызвать изменение цвета, но при этом получить конструкцию высокой прочности? Для внутренних работ идеально подойдет клей ПВА, а для наружных — фенол или

На уровень надежности соединения влияет не только наносимая смесь, но и четкое соблюдение рекомендаций, так как при нарушении последних свойства клея могут полностью не раскрыться.

Состав клея

В основе практически любого клея для склеивания фанеры лежат следующие компоненты:

- основной клеящий ингредиент;

- растворитель;

- наполнитель, в качестве которого обычно используют древесную пыль или муку;

- добавки, от которых напрямую зависит скорость застывания и максимальная адгезия;

- пластификатор;

- антисептик.

Отвердителем обычно служит какая-либо кислота или хлорид аммония, а устойчивость к намоканию гарантирует наличие дубильных веществ (формалина, солей меди и т. д.).

Требования к клею

Клей для фанеры должен обладать следующими положительными качествами:

- надежное крепление материалов;

- простота использования в быту;

- хорошая влагоустойчивость;

- не подверженность разрушающему воздействию бактерий и грибков.

Не менее важно, чтобы клеящий состав не разрушал древесный шпон и не изменял его цвет.

Какой клей лучше: «КС» или «Тарбикол»?

Решая вопрос, чем приклеить фанеру к фанере, люди чаще всего останавливают свой выбор на «КС» или «Табриколе».

Немного подробнее об их свойствах и особенностях:

Влияние марки фанеры на выбор клеящего состава

Марка подходящего клея для фанеры напрямую зависит от уровня необходимой прочности и от того, насколько высока влажность в помещении, в котором планируется эксплуатировать конструкцию.

Каким клеем приклеить фанеру к фанере, если готовое изделие будет находиться в хорошо вентилируемом помещении? Хорошо подойдет ПВА, белковый или синтетический.

Если планируется изготавливать дачную мебель, которая будет находиться как в помещении, так и на улице, то лучше воспользоваться одним из синтетических составов.

После того как был сделан выбор в пользу влагостойкого материала для внутреннего помещения, нужно определить, как приклеить фанеру к фанере. Отзывы свидетельствуют о том, что соединение лучше осуществлять составами, в основе которых лежит Использование необлицованных листов делает доступным склеивание фанеры любым типом клея.

Сколько нужно клея для укладки фанеры на бетонную поверхность?

Величина расхода зависит от числа неровностей, наличия или отсутствия пористости и качества стяжки. Следует исходить из рекомендуемого расхода 1,2-1,5 кг/м 2 , но при этом не забыть о том, что фанера должна быть уложена на основание без пустот. Только равномерное прижатие фанеры к основанию может обеспечить оптимальное распределение клея по всей поверхности.

Инструменты и материалы, необходимые для работы

Прежде чем приступить к работе с фанерой, следует запастись следующими инструментами:

- валиком из поролона;

- зажимами;

- молотком.

Также нужно подготовить необходимые материалы:

- заготовки;

- шлифовальную бумагу;

- гвозди.

Последовательность склеивания фанеры

Прежде чем приступать к работе, следует выяснить, как приклеить фанеру к фанере. Инструкция, приведенная ниже, максимально подробно раскрывает все тонкости данного процесса:

- Вначале фанерные листы нужно очистить от пыли и различного рода загрязнений. Для снятия ламинированного слоя нужна будет

- Затем фанеру следует тщательно высушить.

- Распределение клея для получения ровного слоя рекомендуется осуществлять при помощи валика.

- Теперь нужно прижать фанерные детали друг к другу зажимами. Удаление выступающих излишков рекомендуется осуществлять ножом и ветошью.

- Если имеют место большие детали, то их нужно будет соединить гвоздями.

- В завершение, когда клеевая масса полностью высохнет, изделие нужно освободить от зажимов.

Журнальный столик из фанерных обрезков

О том, чем приклеить фанеру к фанере, говорилось много, а как же изготовить что-нибудь полезное из данного материала?

После проведения различных ремонтных работ остается множество обрезков фанеры, которые просто отправляются в мусорное ведро.

Но именно эти куски идеально подходят, например, для создания необычного и красивого журнального столика.

Список материалов и инструментов, необходимых для работы:

- целый кусок плотного картона небольшого размера для шаблона;

- много фанерных кусочков одинаковой толщины, из которых будет составляться основная конструкция;

- влагостойкий клей для деревянных поверхностей;

- электролобзик;

- карандаш;

- тиски;

- циркулярная пила;

- шлифовальная машинка;

Склеивание фанеры: практический пример

Как быстро сделать фанерный стол? Вначале нужно изготовить бумажный шаблон для вырезания ножек изделия. Журнальный столик будет хорошо смотреться на ажурных или изогнутых ножках.

Журнальный столик будет хорошо смотреться на ажурных или изогнутых ножках.

Нужно взять большой лист бумаги и нарисовать на нем ножки в масштабе 1:1. При перенесении рисунка на картон следует помнить о том, что готовая конструкция должна расположиться на симметричных ножках.

После завершения работ с шаблоном можно переходить к склеиванию фанерных кусочков. Изготовление конструкции нужно осуществлять так, чтобы форма походила на будущие ножки стола. Склеивание каждых 2 частей нужно сопровождать удалением излишков раствора и плотным сжиманием фанерных кусочков. В завершение работы ножки следует расположить на ровной поверхности, приложить поверх них шаблон и обвести его контур карандашом. Для обрезки излишков конструкции понадобится электролобзик. Поверх изделия следует расположить столешницу и соединить детали между собой.

Фанера – это разновидность древесного строительного материала. Состоит из нескольких (три и более) листов пиленого, строганного или лущёного шпона различных древесных пород с особой, взаимно перпендикулярной ориентацией структурных волокон в сопредельных слоях. Такое строение обуславливает стабильность формы и повышенную прочность, что, несомненно, является преимуществом. Слои шпона склеивают между собой различными видами клея, которые также способны придавать листам свойства водостойкости.

Такое строение обуславливает стабильность формы и повышенную прочность, что, несомненно, является преимуществом. Слои шпона склеивают между собой различными видами клея, которые также способны придавать листам свойства водостойкости.

Особенности монтажа фанерных листов

Многослойная структура фанеры определяет некоторую специфику процесса крепления. Чтобы осуществить надёжный монтаж, в каждом случае необходимо применять определённый способ фиксации – унифицированного решения не существует. У листов много вариантов использования и от них зависит конкретный выбор материала. Фанера может использоваться как:

- черновой материал перед созданием финишного покрытия для пола;

- облицовочный слой для отделки поверхности потолка или стен;

- компонент мебельного корпуса или каркаса.

Крепление напольной фанеры лучше осуществлять с помощью клея или гвоздей, так как черновой слой должен быть не разборным и максимально прочным.

При сборке мебели, соединение фанерных элементов лучше производить винтовым крепежом. Помимо надёжной фиксации деталей, он даёт возможность при необходимости совершить быстрый, обратимый демонтаж.

Помимо надёжной фиксации деталей, он даёт возможность при необходимости совершить быстрый, обратимый демонтаж.

Когда фанера применяется в отделочных работах, выбор вариантов крепления представляется более широким. Здесь подходят гвозди, саморезы, клей и винты.

Внимание! Следует помнить, что оптимальность способа фиксации зависит от особенностей (структурной и декоративной) материала. Например, очень плохо крепится ламинированная фанера клеевыми смесями, поскольку ламинированный слой препятствует глубокому проникновению в древесную основу специального состава!

Крепление на гвозди

Такой вариант крепления безупречен не только для создания чернового покрытия пола. Он также хорош для монтажа фанерных листов на потолок и стены. Но не стоит терять бдительность при использовании этого, казалось бы, невероятно простого метода, так как он имеет некоторые важные нюансы. К примеру:

- надёжная фиксация возможна только гвоздями, имеющими длину не меньше, чем троекратное значение толщины листа фанеры;

- когда по завершении монтажа не предусмотрено покрытие поверхности изделия лаком или краской, желательно использовать для крепежа кислотоупорные гвозди – они надёжно защищены от коррозийного разрушения.

Кроме этого, важно соблюдать оптимальный промежуток между гвоздями. Для фанеры на пол или стены он равен 9,0–14,5 см по краям и 19,0–28,5 см в центральной области листа. Отступ от края не должен быть более 13,0–15,0 мм.

Строительные эксперты рекомендуют для создания надёжной фиксации использовать гвозди с нанесёнными горизонтальными рисками или резьбой. Однако, перед монтажом, лучше немного потренироваться, поскольку их применение требует внимательности и определённой сноровки.

Винтовое крепление

Рассмотрение винтового крепежа начнём с элементов, используемых чаще всего при сборке корпусов различной мебели. Такой монтаж всегда начинается со сверления отверстий в листах фанеры.

Рекомендация! Чтобы предупредить образование сколов на поверхностном слое фанеры, нужно подкладывать под место вхождения сверла в материал деревянный брусок, а начинать манипуляцию следует с лицевой поверхности листа!

Перед высверливанием канала, необходимо убедиться в точном соответствии резьбового диаметра винта и сверла. Если сверло толще, то фиксация будет непрочной, а когда оно тоньше, появляется вероятность растрескивания фанеры при закручивании винта.

Если сверло толще, то фиксация будет непрочной, а когда оно тоньше, появляется вероятность растрескивания фанеры при закручивании винта.

Помнить нужно и о том, что излишнее усилие на крепёжный элемент может повлечь порчу поверхности листа (вмятина) его головкой. Это приводит к снижению надёжности крепления и эстетическим дефектам. Избежать таких неприятностей можно, используя винты с широкой головкой. Альтернативным вариантом является применение обычных шайб, но такое решение допустимо тогда, когда не предъявляются повышенные требования к визуальным характеристикам собираемого изделия.

В определённых ситуациях удобно использовать саморезные винты, которые не нуждаются в просверливании отверстий на подготовительном этапе. Такая методика монтажа идеальна в случае отсутствия больших нагрузочных воздействий на место фиксации.

Когда появляется необходимость соединения толстых фанерных листов (10,0 мм и более), с тыльной стороны используются особые (скрытые) винты. Они также применяются для облицовки, потому что совершенно незаметны на лицевой поверхности.

Они также применяются для облицовки, потому что совершенно незаметны на лицевой поверхности.

Крепление фанеры на клей

Эта разновидность крепления является более специфичной по сравнению с другими вариантами. Это обусловлено тем, что используемый клей может выступать как основным, так и второстепенным монтажным инструментом. К примеру, составные части мебели можно между собой скрепить гвоздями или саморезными винтами, а после, создать дополнительную фиксацию с помощью клея в местах стыка. Важным моментом при этом является грамотный выбор клеевого состава.

Если рассматривать клеи с точки зрения безопасности, то наиболее экологичным считается водные разновидности. Они не содержат токсических летучих углеродов, выделяющихся во время постепенного высыхания в окружающее пространство. Но, любой водный клей лишь спустя 4–6 суток после монтажа полностью скрепляет детали, а до этого момента, нужно обеспечить листам фанеры фиксацию дюбелями или гвоздями. Иногда, это доставляет существенные неудобства, осложняющие использование изделия.

Предупреждение! Клеевое крепление нельзя применять для фанеры с ламинированным покрытием!

Более универсальным является однокомпонентный клей, дающий надёжную, быстросохнущую фиксацию. Однако, при высыхании, такой материал испаряет ядовитые вещества, поэтому работать с ним можно только в специальной защитной одежде.

При использовании однокомпонентного клея в закрытых помещениях нужно ограничить доступ в него минимум на 4–5 суток, пока не завершится процесс первичного схватывания. А вот применение такого клея на открытом воздухе полностью безопасно.

Другим вариантом является двухкомпонентный клей, обладающий влагостойкостью, моментальным схватыванием (быстрое высыхание) и толерантностью к температурным колебаниям. Но, перед нанесением состава на скрепляемые поверхности, нужно вспомнить то, что он обеспечивает очень прочную, качественную фиксацию и последующий демонтаж обязательно повредит фанеру.

С помощью двухкомпонентного клея можно скреплять элементы из разных материалов, например, дерево со стеклом или металлом.

Заключение

Фанера применяется почти во всех строительных сферах и многих производствах. Это весьма экономичный, долговечный и практичный материал, который при грамотно выполненном креплении будет надёжно выполнять свои функции!

Перекрестное расположение слоев в структуре фанеры делает листовой материал более стойким к короблению в сравнении с обычными щитами древесины. Но эти слои осложняют работу с фанерой — скрепление деталей встык.

Как склеить фанерные листы между собой

Рассмотрим проверенные способы соединения заготовок из фанеры своими руками.

Прямые углы – главное правило сборки

Выставить прямые углы помогут самодельные монтажные угольники.

Применение монтажных угольников для соединения деталей из фанеры.

Сделайте своими руками из кусков ДСП несколько различных по размерам комплектов этих простых приспособлений и используйте их при сборке крупных и мелких изделий.

Детали монтажного угольника: 1 – уголок; 2 – длинная планка; 3 – короткая планка.

Распилите по диагонали квадратную заготовку размерами 290х290 мм.

Изготовление монтажных угольников для соединения деталей из фанеры.

Разметьте на уголках вырезы под струбцины и выпилите лишний материал.

Подготовьте боковые планки и сделайте в них раззенкованные отверстия.

Закрепите уголок на верстаке, подложив под него подходящие по толщине подкладки. Закрутите шурупы, высверливая направляющие отверстия.

Обрежьте прямой угол на стыке планок, чтобы при сборке он не мешал плотной подгонке деталей.

Готовый монтажный угольник для соединения фанерных деталей.

Сделать монтажный угольник своими руками также можно из толстой фанеры. Боковые планки здесь не нужны, прочности материала хватит для закрепления струбцинами непосредственно в торец приспособления.

Чертеж монтажного угольника из фанеры.

Четыре способа скрепления деталей из фанеры

Различные методы стыковки фанерных деталей под прямым углом различаются по сложности изготовления и по надежности получаемого соединения.

Просто встык

Листы фанеры проще всего скрепить встык на клей и шурупы. Прочности такого соединения достаточно для многих мебельных блоков, особенно если конструкция усиливается фасадной обвязкой или прижимается к соседним модулям.

Крепление фанерных деталей встык.

Паз по ширине детали

Надежный и несложный в изготовлении соединительный узел крепко фиксирует детали благодаря трем склеиваемым плоскостям. Изделия из фанеры, скрепленные качественно подогнанными пазами, служат десятилетиями.

Крепление фанерных деталей в паз по ширине.

Для изготовления пазового углубления используется циркулярная пила или фрезерная машина по дереву. В углах такое соединение следует усиливать деревянной рамой или саморезами.

Гребень и паз

Крепкое стыковочный узел, состоящий из паза в вертикальной панели и гребня на горизонтальном листе фанеры. Идеально подходит для углов, а максимум прочности достигается расположением гребня снизу полки.

Крепление фанерных деталей «гребень и паз».

Формирование гребня и вырезку паза лучше производить ручным фрезером.

Два паза и рейка

Соединение деталей из фанеры рейкой, вставляемой в пазы, будет лучшим решением для скрепления листов нестандартной и неравномерной толщины.

Крепление фанерных деталей по схеме «два паза и рейка».

Чтобы заготовки скреплялись прочно, промазывайте клеем оба паза.

Как сверлить направляющие отверстия под шурупы