Изготовление шлифовального станка по дереву своими руками

В процессе работы с изделиями из дерева наступает момент, когда нужно сделать поверхность идеально гладкой и убрать некоторые дефекты. Для этого используются специальные шлифовальные станки. В целях непрофессионального использования можно сделать шлифовальный станок своими руками. Инструмент для дерева такого плана может иметь разноплановые конструкции, которые можно сформировать самостоятельно. При этом каждая конструкция предполагает работу с определенными видами (длина, плотность, форма) деревянных деталей.

Конструктивные особенности и принцип работы станка

Устройство шлифовального станка по дереву не отличается сложностью, так как основная задача любой модели заключается в том, чтобы обработать тот или иной вид деревянной детали, формируя нужные параметры поверхности для финишной отделки. Благодаря обработке шлифовальной машинкой поверхность древесины становится идеально гладкой, и дополнительно калибруются параметры заготовки.

На производствах используют устройство такого типа, которое оснащено диском, лентой, станиной (для обработки под наклоном). У самодельных приспособлений функционал не такой широкий, но этого обычно достаточно для обработки деталей из дерева. Есть несколько вариантов относительно того, как устроены шлифовальные самодельные деревообрабатывающие станки.

Обычно самодельные шлифовальные станки изготовляют посредством использования подручных приспособлений. Но в любом случае нужна либо ось для крепления шлифовального круга, либо 2 вала, между которыми будет натягиваться шлифовальная лента. Чтобы привести в движение основу со шлифовальным элементом, нужно дополнительно подготовить мотор мощность не более 1 кВт.

Шлифовальный станок для дерева, сделанный своими руками, имеет следующий принцип работы – за счет использования ленты с разным абразивным напылением происходит нужная обработка поверхности. Если используется ленточный абразивный элемент, то его фиксация производится методом натягивания между двумя барабанами. Для закрепления круглого абразива требуется жесткая основа.

Для закрепления круглого абразива требуется жесткая основа.

Виды шлифовальных станков

При плотной работе с деревянными деталями и предметами, мастеру нужно знать, какие бывают шлифовальные станки по дереву, чтобы подбирать наиболее оптимальный вариант устройства для себя.

По принципу устройства виды шлифовальных станков по дереву делятся на 3 типа: ленточный (гриндер), дисковый, барабанный.

- Ленточный станок считается самым распространенным. Лента с абразивным покрытием крепится на двух валах, которые приводит в действие асинхронный мотор. При этом шлифовальный элемент может располагаться в горизонтальном или вертикальном положении. В процессе работы лента не провисает, а обрабатывает древесину без возникновения большой силы трения. Такая конструкция может использоваться при обработке деталей с большой длиной.

- Дисковой агрегат, или как его называют еще тарельчатый шлифовальный станок, обустроен осью, к которой крепится абразивный круг. В процессе работы диск начинает вращаться вокруг своей оси.

В процессе работы можно регулировать скорость работы круга с абразивным покрытием без уменьшения оборотов самой оси.

В процессе работы можно регулировать скорость работы круга с абразивным покрытием без уменьшения оборотов самой оси. - Барабанный станок устроен таким образом, что абразивные ленты в виде спирали наматываются на рядом стоящие валики. В свою очередь эти элементы отдалены на определенное расстояние от ровной поверхности (столешницы). Посредством регулировки данного расстояния можно производить калибровку деревянных деталей.

Есть и другие типы переносных шлифовальных станков. Часто дрели и шуруповерты оснащаются специальными насадками с абразивным напылением.

Устройство и принцип работы в каждом варианте отличается друг от друга. При этом и древесина будет обрабатываться по-разному.

Проще всего создать тарельчатый шлифовальный станок. Но точильно-шлифовальный станок, сделанный своими руками, где в основе лежит ленточная конструкция, будет намного функциональней и востребованный в домашней мастерской, чем любой другой.

Пошаговая инструкция по изготовлению

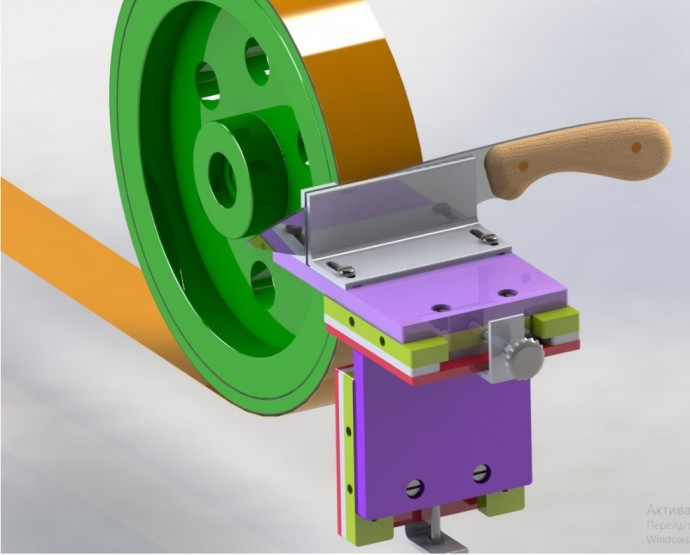

Изначально нужно подготовить чертеж шлифовального станка по дереву своими руками. Без базового эскиза создать полноценно функциональный станок не получится. Чертеж должен быть точным – должны быть указаны все параметры и размеры. Пример такого чертежа:

Без базового эскиза создать полноценно функциональный станок не получится. Чертеж должен быть точным – должны быть указаны все параметры и размеры. Пример такого чертежа:

Предварительно стоит рассчитать мощность мотора, которой будет достаточно для работы. Сделать это можно, используя такую формулу:

P=q×S×(K+k)×U:1000×n

Расшифровка обозначений, которые использованы в данной формуле:

q — давление площади детали из дерева на плоскость полотна (N на каждый квадратный сантиметр).

S — участок детали, которая взаимодействует с абразивом, измеряемая в см².

K — показатель рабочей части абразива относительно детали. Здесь учитывается плотность древесных волокон и зернистость абразива. Показатели могут колебаться в пределах 0,2-0,6.

k — коэффициент трения изнаночной части абразива по рабочей поверхности.

U — скорость вращения абразивной ленты (м/с).

n — КПД всей системы.

Если рассчитать все эти показатели и грамотно построить чертеж, то можно получить эффективный и функциональный самодельный шлифовальный станок. Чтобы изготовить шлифовальный станок своими руками, стоит подобрать необходимые инструменты и материалы, определиться с тем, как, и при каких условиях будет использоваться устройство.

Чтобы изготовить шлифовальный станок своими руками, стоит подобрать необходимые инструменты и материалы, определиться с тем, как, и при каких условиях будет использоваться устройство.

Выбор материала

Для того, чтобы получить шлифовальный станок любой конструкции нужна основа (станина) – это корпус, на котором будет устанавливаться конструкция для абразивной детали и выделяться место под установку мотора. Заготовка основы может быть деревянной или металлической. Для самодельного агрегата достаточно таких габаритов станины: 50×18 см с толщиной 2 см.

Лучше всего делать основу из металла. Такая конструкция будет более надежной, использоваться дольше, не будет поддаваться деформациям разного вида. Но в рамках домашнего использования оптимальным вариантом станет и деревянный станок, тем более, если модель будет не стационарной (иногда будет переноситься или транспортироваться).

Но в рамках домашнего использования оптимальным вариантом станет и деревянный станок, тем более, если модель будет не стационарной (иногда будет переноситься или транспортироваться).

Кроме материала для изготовления станины, нужны и другие приспособления – мотор, ролики, абразивный элемент.

Изготовление дискового шлифовального станка

Изготовить дисковый шлифовальный станок своими руками в домашних условиях проще всего. Обычно формируется корпус, а в качестве основной детали, которая приводит в действие абразивный круг, используется болгарка или дрель. Но может использоваться и асинхронный мотор из старой машинки.

Можно использовать моторы нового поколения, которые соответствуют нужным параметрам, но стоит готовиться к тому, чтобы щетки на нем быстро износятся.

Если же все будет создаваться «с нуля», то следует действовать по такому плану:

- Подготовить приблизительный чертеж для создания дискового шлифовального станка.

- После тщательных измерений и составления чертежей, стоит приступить к работе.

Формируется основа из вертикальной и горизонтальных частей, которые должны неподвижно между собой скрепляться, посредством металлических строительных уголков. В вертикальной части вырезается круглое отверстие, куда будет выводиться шкив мотора. «Двигающий элемент» должен также плотно прикрепиться к горизонтальной части основы.

Формируется основа из вертикальной и горизонтальных частей, которые должны неподвижно между собой скрепляться, посредством металлических строительных уголков. В вертикальной части вырезается круглое отверстие, куда будет выводиться шкив мотора. «Двигающий элемент» должен также плотно прикрепиться к горизонтальной части основы. - Следующим этапом станет крепление дискообразной детали к подвижной части мотора. Сделать диск можно из фанеры и присоединить к шкиву мотора с помощью болтов. При этом болты должны полностью совпадать с поверхностью диска.

Останется из полотна абразива вырезать круг нужного диаметра и прикрепить его к дисковой части. Такой станок может работать от сети. При желании можно усложнить конструкцию, продумав кнопочную панель управления.

Как сделать ленточный шлифовальный станок

Гриндер – это ленточный шлифовальный станок универсального применения (шлифовка дерева, металла, углепластика) имеет небольшой размер и функциональную конструкцию, которую легко транспортировать при необходимости.

Изготавливать такие ленточные шлифовальные станки своими руками достаточно просто, работая по такому алгоритму:

- Изначально нужно подготовить чертеж для ленточного наждака своими руками. В нем нужно максимально точно проработать все параметры и указать размеры. При этом стоит учитывать, какие именно функции чаще всего будет выполнять устройство.

- После создания подробного и понятного чертежа, стоит подготовить все необходимые инструменты и материалы для работы: ДСП (металл), винты, болты и гайки, пропиленовые трубы, подшипники и строительный уголок. Важным этапом станет именно выбор подходящего двигателя, который должен иметь мощность не более 1 кВт и работать от сети 220 В. Если мотор не соответствует параметрам, то это существенно может усугубить принцип использования устройства в целом. Самым подходящим вариантом является мотор от старой стиральной машинки.

- Из ДСП или металла, изготавливается основной корпус, который будет своей конструкцией соответствовать заданным на чертеже параметрам.

К основанию производится крепление мотора с помощью болтов и гаек, а также крепится строительный уголок. Именно последний элемент будет ограничителем для ленты.

К основанию производится крепление мотора с помощью болтов и гаек, а также крепится строительный уголок. Именно последний элемент будет ограничителем для ленты. - Далее формируются валики под ленту нужно полипропиленовую трубу с диаметром 20 мм вставить в трубу с диаметром 32 и дополнительно в меньшую основу вставить еще и трубочку из жести для более надежной фиксации. Конструкцию надеть на шлицевую деталь мотора. По такому же принципу, но с использованием подшипников собирается ведомый вал.

- Последним этапом станет крепление абразивной ленты.

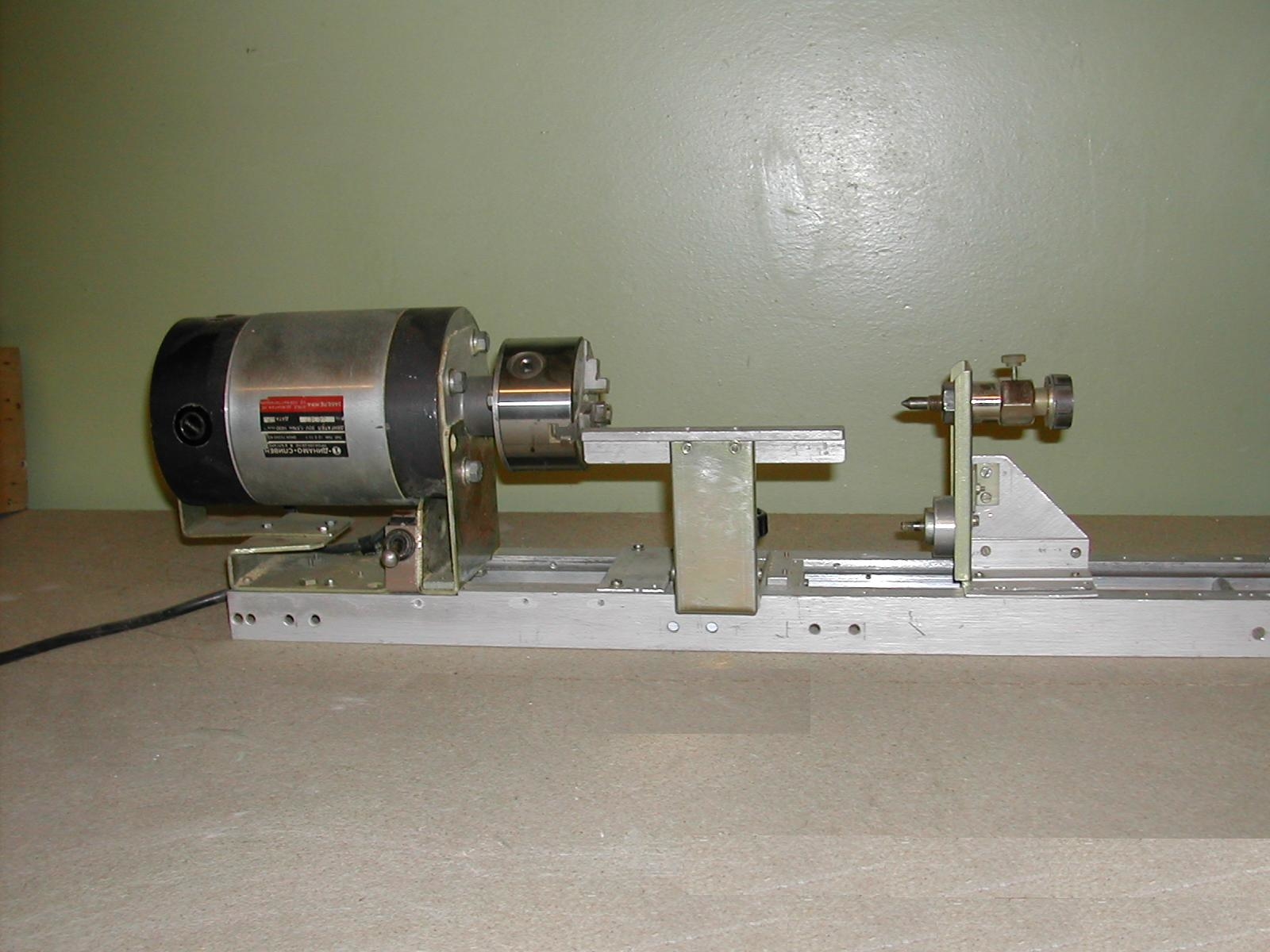

Теперь станок для шлифовки дерева можно использовать, включая его в обычную розетку. Если изготавливать корпус из металла, то получится приблизительно такая модель:

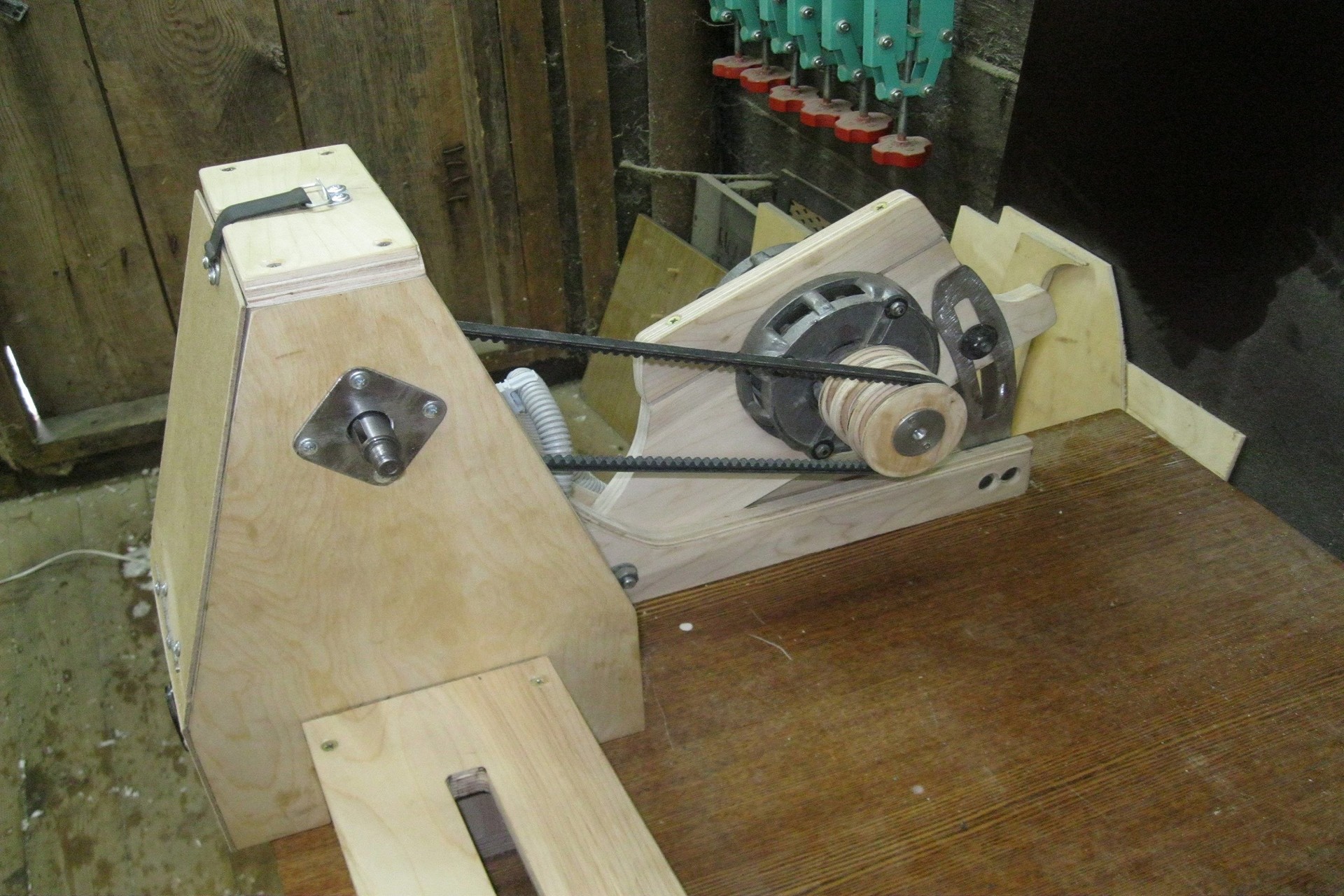

Чтобы еще больше упростить принцип изготовления (сделать только корпус) ленточной модели, можно использовать дрель, шуруповерт или болгарку. Чтобы использовать болгарку для шлифовки дерева, не нужно делать каркас, на котором будет крепиться инструмент. А вот дрель должна фиксироваться в корпусе хотя бы из дерева. Такие конструкции будут иметь следующий вид:

А вот дрель должна фиксироваться в корпусе хотя бы из дерева. Такие конструкции будут иметь следующий вид:

Изготовление шлифовальных станков разноплановых конструкций и мощностей в домашних условиях не является сложным. Достаточно построить точный и правильный чертеж, выбрать правильный двигатель и соорудить конструкцию-основу для крепления абразивных элементов. В результате такое устройство станет просто незаменимым при работе с деревянными деталями. Функциональность таких приборов немного отличается от заводских моделей, но эта характеристика компенсируется эффективностью и простотой дизайна (доступностью) прибора.

Барабанний шліфувальний верстат своїми руками. Барабанні шліфувальні верстати Як кріпити шкурку на шліфувальний барабан

У кожного самоделкина, який в якійсь мірі працює з деревом, напевно, є окреме пристосування присвячене шліфовці, будь то на шліфувальної машинки або вручну, але іноді трапляється так, що обробляється деталь має круглу форму або ж відшліфувати її треба всередині. У даній статті я розповім, як автор зробив шліфувальні барабани своїми руками, за допомогою яких оздоблювальні роботи будуть не в тягар.

У даній статті я розповім, як автор зробив шліфувальні барабани своїми руками, за допомогою яких оздоблювальні роботи будуть не в тягар.

Щоб зробити цю саморобку нам знадобляться такі матеріали, як:

* Дерев’яні дощечки, їх товщина може варіюватися, для середнього барабана це 15-20мм.

* Стрижень зі сталі або вже готовий болт.

* Шайби і гайки.

*Наждачний папір.

* Столярний і ПВА клей.

* Коронки або так звані кільцеві свердла.

* Гумки для банкнот.

Перший крок. Для того, щоб почати роботу нам необхідно визначитися з розмірами барабана, після того, як розміри обрані підбираємо коронку під той самий розмір. Коронкою, встановленої в свердлильний верстат висвердлюємо 5 круглих заготовок, дана кількість можете змінити в залежності від бажаної висоти і від товщини самих заготовок.

Другий крок. Озброївшись клеєм ПВА склейте прилеглі поверхні готових круглих заготовок і затисніть їх один до одного за допомогою лещат, дотримуйтесь точність склеювання, щоб один брусок не виходив за краї іншого. На даному етапі міцності властивостей клею ПВА буде досить.

На даному етапі міцності властивостей клею ПВА буде досить.

Дочекайтеся його повного висихання, після чого закріпіть по середині болт в просвердлений отвір і затягніть з обох сторін гайками, попередньо накинувши по шайбі з двох сторін.

Третій крок. Даний етап вимагає наявності шліфувального верстата або ж наждачного паперу, з першим способом буде простіше і швидше. затискаємо в акумуляторний дриль болт з готовим барабаном і шліфуємо великої наждачним папером, поступово переходимо до зернистості подрібніше, тим самим надаючи гладку поверхню нашому барабану.

Четвертий крок. Завершальний етап збірки включає в себе очищення барабанів від пилу, яка утворилася в попередньому етапі, а також покриття поверхні столярним клеєм для поклейки шліфуючого елемента. Звичайними ножицями виріжте заздалегідь зазначений під розмір шматочок наждачного паперу і приклейте на клейку поверхню барабана стик в стик, а щоб вона під час засихання клею не відстовбурчились, закріпіть на час її гумками для банкнот.

Після того. як клей остаточно висохне, можна застосовувати саморобку в її пряме призначення, випробуйте барабани в справі.

Дякую всім і удачі в винаходи і пристосування своїми руками.

шліфування різних дерев’яних деталей — необхідність, з якою стикається кожен бажаючий зробити ремонт в своєму будинку, або власними руками створити який-небудь елемент декору.

Звичайно, відшліфувати маленькі деталі можна і звичайною наждачним папером, але щоб впоратися з великим обсягом роботи слід поміняти наждак на шліфувальний верстат. Він допоможе істотно заощадити час і швидко призведе деталь в відповідний вид. Одним з таких корисних пристосувань є і барабанний шліфувальний верстат.

Класифікація і будова

Шліфувальні пристрої барабанного типу відносяться до верстатів каліброваного класу. Такий шліфувальний верстат найчастіше застосовують для роботи по дереву, але їм можна обробляти і інші матеріали.

Циліндричний шліфувальний круг (барабан) дозволяє калібрувати дошки і рейки різної довжини і конфігурації. Заготівля також може бути виконана з різних матеріалів: ДСП, шпону і т. Д.

Заготівля також може бути виконана з різних матеріалів: ДСП, шпону і т. Д.

Будова шліфувального апарату:

- Циліндричний шліфувальний барабан.

- Пристосування для подачі.

- Пиловидаляючим пристрій.

- Робоча поверхня.

- Перетворювач швидкостей барабана.

- Двигун, який приводить в дію шліфувальний циліндр.

- Станина для кріплення ключових вузлів верстата.

- Регулятор висоти барабана.

- Пристосування для захисту оператора.

Тут перераховані основні елементи будови барабанного верстата. Залежно від конкретної моделі пристрою і специфіки його призначення, конфігурація може трохи змінюватися.

Основні моделі пристроїв

Верстати барабанного типу можна придбати в готовому до використання вигляді. Існує кілька найбільш популярних і поширених брендів з виробництва цих пристроїв. Є сенс представити окремі їх моделі.

Компанія JET. Американська фірма спеціалізується на виробництві сучасних верстатів самих різних типів, В тому числі і барабанних.

- JET DDS-225. Даний верстат є одним з найбільш потужних пристроїв такого типу в лінійці виробника. Його застосовують як в домашніх майстерень, так і на невеликих виробництвах. Характерна риса — подвійний шліфувальний барабан. Вартість у цього верстата відповідна — від 150000 рублів.

- JET 10-20 PLUS. Компактний пристрій для шліфування, яке дозволяє обробляти до 50 сантиметрів поверхонь. Відмінно підійде для невеликих домашніх майстерень. У вартість туру не перевищує 25 тис. Рублів.

- JET 16-23 PLUS. Вважається одним з найбільш універсальних верстатів свого типу. Його застосовують для обробки будівельних матеріалів, кухонних приладів і навіть музичних інструментів. Найчастіше такий верстат використовують на дрібних підприємствах з виробництва меблів.

Корвет 57. Верстат китайського виробництва, який відрізняється досить високою якістю збірки і широкими функціональними можливостями.

Крім цих верстатів, є і непогані варіанти від німецьких виробників. Варто зазначити, що в залежності від ціни, німецькі компанії пропонують і відповідні набори можливостей для своїх апаратів. Мінімальна сума, за яку можна придбати шліфувальний верстат в базовій комплектації — 15-16 тис. Рублів.

Відео: покрокове виготовлення барабанного шліфувального верстата.

Як зробити шліфувальний верстат своїми руками?

Якщо немає можливості викласти досить круглу суму за гідний варіант барабанного шліфувального верстата, то варто спробувати зробити його своїми силами. Для людини, який непогано розбирається в механіці — це не дуже складне завдання. До того ж так вам вдасться заощадити значні грошові ресурси.

Для того щоб зібрати барабанний шліфувальний верстат в домашніх умовах необхідно обзавестися наступними його частинами:

- Барабан шліфувальний.

Циліндричної форми пристосування можна створити на базі «сміттєвих» будівельних матеріалів. З цією метою часто використовують рівні шматки дерев’яних брусків, які рівномірно кріплять на спеціальну металеву вісь за допомогою клею. При цьому особливу увагу слід звернути на щільність прилягання цих брусків один до одного. Також барабан можна зробити на базі полівінілхлорідовой труби з діаметром до 10 см, яка одягається на залізний стрижень з діаметром 1,5-2 см. По довжині вона повинна бути трохи коротше самого стрижня. В кінці труби вставляємо спеціальні заглушки з отворами для стержня. Рекомендуємо заглушки закріпити за допомогою шурупів. Протягуємо і закріплюємо стержень. На трубу наметовому щільний шар гуми, на яку і буде кріпитися наждачний папір.

Циліндричної форми пристосування можна створити на базі «сміттєвих» будівельних матеріалів. З цією метою часто використовують рівні шматки дерев’яних брусків, які рівномірно кріплять на спеціальну металеву вісь за допомогою клею. При цьому особливу увагу слід звернути на щільність прилягання цих брусків один до одного. Також барабан можна зробити на базі полівінілхлорідовой труби з діаметром до 10 см, яка одягається на залізний стрижень з діаметром 1,5-2 см. По довжині вона повинна бути трохи коротше самого стрижня. В кінці труби вставляємо спеціальні заглушки з отворами для стержня. Рекомендуємо заглушки закріпити за допомогою шурупів. Протягуємо і закріплюємо стержень. На трубу наметовому щільний шар гуми, на яку і буде кріпитися наждачний папір. - Двигун. Найкраще використовувати робочий двигун від старої пральної машини (Як і шківи, \u200b\u200bремені і т. Д.). Оптимальна потужність мотора повинна становити від 200 до 300 Вт. Бажано щоб двигун також був асинхронним і однофазним.

Рівень оборотів — 2000-3000.

Рівень оборотів — 2000-3000. - Корпус. По конструкції він повинен бути простим і зручним. Найкраще щоб корпус верстата складався з двох бічних панелей, розпірки і власне самого столу. Особливу увагу слід звернути на міцність і жорсткість робочого столу, який не повинен деформуватися при натисканні оброблюваної заготовки на барабан. Робочий стіл повинен складатися з основи і рухомої частини.

Після того як основні частини верстата будуть зібрані окремо, можна приступати до остаточному складанні всього апарату. В першу чергу слід прикріпити мотор до нижньої частини корпусу верстата на місці попередньо просвердлених отворів. Шліфувальний барабан встановлюють у верхній частині корпусу і кріплять до двох підшипників, які знаходяться на бічних стінках корпусу.

Потім на барабан і мотор кріпимо спеціальні шківи і натягуємо ремінь приводу. Після всіх необхідних приготувань з електропроводами прикручуємо робочий стіл спеціальними болтами, які будуть його тримати на необхідному рівні. Фахівці наполегливо рекомендують монтувати на верстаті ще і захисний кожух.

Фахівці наполегливо рекомендують монтувати на верстаті ще і захисний кожух.

Треба зауважити, що самостійне створення барабанного шліфувального верстата теж не обходиться без певних витрат. В першу чергу це стосується вашого часу, але верстат обійдеться вам дешевше, ніж заводський, тільки в тому випадку, якщо у вас є робочий мотор. Без двигуна і певних навичок створити дешевий аналог фірмового верстата практично неможливо.

У цій інструкції буде детально показано, як зробити саморобні шліфувальні барабани для дриля. Барабани можна робити різних діаметрів, З різного розміру наждачним папером. Підсумком простих маніпуляцій може стати пристойний набір шліфувальних барабанів, який дозволить вам з легкістю виконувати будь-які оздоблювальні роботи.

матеріали

- деревина;

- сталевий стрижень або болт;

- шайби і гайки;

- наждачний папір;

- столярний клей;

- клей ПВА;

- кільцеві свердла;

- гумки.

Крок 1.![]() Для початку необхідно визначитися з діаметром шліфувального барабана. Від цього і відштовхуйтеся, вибираючи кільцеве свердло для подальшої роботи.

Для початку необхідно визначитися з діаметром шліфувального барабана. Від цього і відштовхуйтеся, вибираючи кільцеве свердло для подальшої роботи.

крок 2. Кільцевим свердлом, виріжте з дошки 5 круглих заготовок. Їх кількість може різнитися, що залежить від висоти самої дошки і від бажаної вами висоти барабана.

крок 3. Готові дерев’яні кола складіть один на інший, промащуючи торкаються поверхні клеєм ПВА. Не беріть занадто багато клею. Одержаний брусок, з ще не приклеїти поверхнями затисніть в лещата. Перевірте, щоб ні одне коло не вибиватися з ряду. Щільно затисніть заготовку барабана і залиште в лещатах до повного висихання клею. Міцності клею ПВА для цього етапу цілком достатньо, так як в подальшому кільця барабана будуть кріпитися за допомогою болта.

крок 4. готові дерев’яні барабани обов’язково відшліфуйте. Відзначимо, що чим менше розмір барабана, тим ретельніше повинна бути обробка. Відшліфувавши барабани, обов’язково видаліть з їх поверхні весь пил, що залишилася після шліфування.

крок 5. Барабани просвердлите, вибравши свердло під розмір наявного у вас стрижня або болта. Після цього вставте в отриманий отвір болт і закріпіть його шайбами \u200b\u200bі гайками.

крок 6. Тепер настала черга заключного етапу. Ще раз очищають поверхню барабанів, покрийте її столярним клеєм. Виріжте шматок наждачного паперу, і стик в стик приклейте її до поверхні, покритої клеєм. Щільно притисніть папір до барабану руками, розгладьте і зафіксуйте всю конструкцію гумками.

Кожна людина, якій доводилося мати справу з обробкою деревини, знає важливість фінальної шліфування готового виробу.

Це стосується і Держаков на різний сільськогосподарський реманент, і дерев’яних меблів, І будівельних елементів (дверей, вікон, підвіконь) і будь-яких інших виробів з дерева. Шліфування дозволяє прибрати задирки, а так же зрадити деревині гладкість і блиск.

Звичайно, шліфувальні роботи можна виконати за допомогою звичайного шматка наждачного паперу або спеціальної насадки на дрилі або кутові шліфмашинки. Але це займає багато часу і не забезпечує ідеальність форми вироби. Тому, для таких цілей були створені різний шліфувальні верстати.

Найчастіше в побутових умовах і в умовах дрібного виробництва використовують барабанний шліфувальний верстат, пристрій, принцип роботи і можливість виготовлення якого своїми руками ми і розглянемо в даній публікації.

1 Барабанний шліфмашинка — пристрій, принцип роботи

Барабанний шліфувальний апарат отримав свою назву від обертового циліндра — барабана, який, власне, і виконує функцію шліфування.

Крім самої шліфування, що дозволяє зняти задирки і надати дерев’яної поверхні ідеальну гладкість, такі пристрої так само виконують калибровочную функцію. Шліфувальна машина барабанного або будь-якого іншого типу дозволяє підігнати дерев’яну деталь під потрібні розміри з точністю до міліметра.

Дана машина застосовується для фінішного шліфування і калібрування плоских і довгих виробів з дерева, таких як щитові поверхні з дерева, ДСП, ДВП та іншого, двері, підвіконня та інше. Використання такого пристрою для обробки циліндричних деталей не можливо.

1.1 Основні складові

Барабанна шліфувальна машина по зовнішнім виглядом і набору основних складових не має принципових відмінностей від будь-яких інших верстатів.

У базову комплектацію такого пристрою входять такі елементи:

- Станина — частина будь-якого верстата, до якої кріпляться всі інші елементи.

- Двигун виконує функцію приведення в дію рухомих частин верстата. Найчастіше барабанні шліфувальні машини по дереву оснащуються двома двигунами. Один обертає сам барабан за принципом дрилі, другий приводить в рух подає стрічку.

- Шліфувальний стругальний барабан, на який намотується і кріпиться наждачний стрічка. Він обов’язково оснащується натяжним механізмом, за допомогою якого при нагріванні стрічки проводиться її автоматичне натяг. Барабан з шліфувальною стрічкою безпосередньо надає гладкість виробу з дерева.

- Подає барабан з транспортерної стрічкою. Ця частина верстата по дереву виробляє самостійну проводку дерев’яного виробу по шліфувального барабану. завдяки рівній поверхні транспортера і однаковому відстані від стрічки до барабана по всій його площині, виріб рівномірно підганяється під потрібні розміри.

- Механізм, який регулює швидкість руху транспортерної стрічки.

- Фіксують стійки шліфувального барабана, оснащені лінійкою. Лінійка і гвинтова фіксація на стійках дозволяють виставити необхідну товщину, під яку має бути підігнано виріб.

- Захисний кожух закриває шліфуючий барабан для запобігання травматизму в процесі роботи.

- Машина для видалення пилу і стружки.

1.2 Принцип роботи

Такий шліфувальний верстат працює за принципом дрилі. Його шліфують частина обертає двигун на високій швидкості — в середньому 2000 оборотів в хвилину.

Шліфувальна машина може мати різну вагу, різні розміри, довжину шліфувального барабана, довжину і ширину транспортерної стрічки, максимальну і мінімальну висоту установки барабана і т.д.

вибір технічних параметрів пристрою залежить від функцій, для яких воно купується.

Після установки верстата потрібно провести калібрування шліфуючого барабана, щоб уникнути ексцентричного обертання і зайвих вібрацій. До того ж не отцентрований барабан не зможе рівно зачистити вироби.

Для цього беремо два бруса однакової висоти, встановлюємо їх на що подає стрічку, опускаємо на них барабан і фіксуємо в такому положенні. Далі встановлюємо висоту механізму, в залежності від розмірів шліфований деталі.

Включаємо установку. Для першого проходу краще встановити мінімальну швидкість руху подає стрічки, для фінального — максимальну — 3 метри в хвилину.

Шліфує барабан повинен набрати обертів, за принципом дрилі. Після цього кладемо дерев’яний брус, Який потрібно обробити, на транспортерну стрічку. Прохід бруса під барабаном відбувається автоматично.

Повторюємо дану дію потрібну кількість раз, поки наша деталь не прийде в потрібну форму і не придбає задані розміри.

Якщо сторони вироби мають різний розмір, Висоту барабана потрібно регулювати під кожну зміну параметрів.

2 Різновиди верстатів

Якщо говорити про шліфувальних верстатах взагалі, їхня класифікація проводиться виходячи з двох параметрів: область застосування і виконувані функції.

По області застосування верстати бувають:

- круглошліфувальні напівавтомати. Призначені для обробки деталей, що мають круглий перетин;

- пласко. Їх завдання — шліфовка плоских деталей. До цього виду належить і барабанна машина;

- внутрішліфувальн. За допомогою таких механізмів виконують обробку внутрішніх поверхонь вироби. Для цієї мети часто використовують дрилі;

- спеціалізовані. Призначені для обробки складних поверхонь — різьблення, пази, зуби та інше.

різні верстати можуть виконувати різні функції:

- обрізка та зачистка;

- заточка;

- шліфування.

2.1 Робимо барабанний верстат своїми руками

Барабанний шліфувальний верстат по необробленому дереву зробити своїми руками складно, але цілком можливо.

Для цього беремо список необхідних елементів і шукаємо відповідний матеріал і запчастини.

І так, нам знадобиться:

- Станина. Для цих цілей підійде будь-який стійкий верстак або стіл, до якого можна прикрутити інші елементи верстата. Краще, якщо станина буде металевою. Якщо ж доводиться використовувати дерев’яну конструкцію, її потрібно якісно зміцнити своїми руками.

- Електродвигун потужністю 200-300 Вт. Частота обертів повинна становити 1500-2000 оборотів в хвилину. Краще якщо це буде однофазний асинхронний двигун. Для цих цілей підійде механізм від старої пральної машини (в цьому випадку беремо від неї і шківи з ременем), дрилі, болгарки і т.д.

- Шліфувальний барабан по дереву. Це, мабуть, найголовніша і найскладніша частина верстата, від якої буде залежати якість виконуваних робіт. Про те, як і з чого виготовити саморобний шліфувальний барабан саме своїми руками, ми поговоримо пізніше.

- Стійки для барабана. Пристрій, що фіксує барабан і регулює його висоту може бути виготовлено з дерев’яних брусів. Механізм, який регулює висоту, можливо виготовити своїми руками в двох варіантах. Перший варіант — наскрізні отвори на стійках, через які буде кріпитися барабан. Цей варіант більш простий, але він дозволяє працювати тільки з фіксованим кроком регулювання близько 1 см. Другий варіант — довгі гвинти, встановлені перпендикулярно барабану. В цьому випадку, підгортаючи гвинти ми зможемо піднімати шліфувальний пристрій, відпускаючи — опускати. У другому варіанті можливе регулювання висоти з точністю до міліметра.

Робити своїми руками транспортерну стрічку ми не будемо. Це можливо, але в цьому немає необхідності. подача на саморобних верстатах, Як правило, здійснюється вручну.

2.2 Робимо барабан

Перш, ніж приступити до виготовлення самого барабана, потрібно чітко зрозуміти, які функції виконуватиме наша машина. Справа в тому, що чим менше розмір циліндра, тим легше і швидше він буде обертатися двигуном від дриля.

Для виготовлення шліфувального барабана нам знадобиться шматочок чого завгодно, що має циліндричну форму, потрібної довжини і діаметру. Це може бути дерев’яний брус з круглим перетином, труба ПВХ, металева труба і багато іншого.

Ми розглянемо в якості матеріалу трубу ПВХ для виготовлення барабана своїми руками.

- Беремо потрібний за розміром відрізок пластикової труби. Так само нам знадобиться металевий штир, що виконує роль осі, дерев’яні або пластикові заглушки, що збігаються по діаметру з внутрішнім діаметром труби, саморізи, гума, клей.

- Беремо заглушки і робимо в них отвори, відповідні по діаметру товщині прута.

- Отвори в заглушках повинні бути строго по центру. Найменша ексцентричність барабана призведе до неправильної роботи верстата.

- Щільно садимо заглушки в трубу і фіксуємо за допомогою саморізів.

- Вставляємо штир в отвори в заглушках. Ось повинна виступати з циліндра на 2-3 см з кожного боку. Саме вона буде виконувати роль кріплення до регулювальним стійок.

- На барабан клеїмо гуму. До неї буде легше кріпити шліфувальну стрічку.

2.3 Збираємо верстат

Щоб зібрати верстат потрібно:

- Встановити стійки на станину.

- Прикріпити до них барабан так, щоб висоту його підйому можна було регулювати.

- Приєднати до барабану двигун за допомогою ремінного або ланцюгового приводу.

- Можна приступати до роботи.

2.4 Саморобний барабанний шліфувальний верстат (відео)

Під час виготовлення дерев’яних конструкцій в обов’язковому порядку необхідно зачищати їх поверхні. Ручна праця займе багато часу і не буде продуктивний. Заводські шліфувальні центри мають високу вартість. Тому в деяких випадках доцільніше зробити верстат своїми руками.

Конструкція барабанного верстата

Виготовлення слід почати з вивчення особливостей конструкції цього виду обладнання. Шліфувальний верстат барабанного типу призначений для обробки дерев’яних поверхонь, Їх вирівнювання і видалення задирок.

Пристрій відноситься до виду плоскошліфувальних машин по дереву, які виконують функцію калібрування. Існує безліч моделей і типів устаткування. але головним завданням перед виготовленням агрегату своїми руками є вибір оптимальної конструкції. оптимальним варіантом є детальне ознайомлення із заводськими аналогами і складання схеми виготовлення на основі отриманих даних.

Конструктивно верстат повинен складатися з таких компонентів:

- корпус. До нього кріпляться основні деталі обладнання;

- силовий агрегат. Найчастіше для цього встановлюють асинхронний електродвигун;

- шліфувальний барабан. Важливо правильно підібрати його діаметр, спосіб зняття стружки. Своїм руками можна зробити основу, на яку встановлюється наждачний стрічка. Або замовити у професійного токаря циліндричну головку з ріжучої кромкою. Все залежить від виду робіт;

- пристрій для зміни частоти роботи вала двигуна;

- робочий стіл. На ньому буде розташовуватися заготовка. Фахівці рекомендують при виготовленні верстата своїми руками цей компонент робити з склотекстоліти;

Додатково в барабанному шлифовальном обладнанні можна передбачити наявність механізму для видалення пилу і стружки із зони обробки. Також рекомендується робити робочий стіл із змінною висотою щодо робочого барабана. Це дозволить обробляти частина торця дерев’яної заготовки.

Якщо необхідне шліфування зовнішньої або внутрішньої площини дошки — барабан повинен розташовуватися горизонтально. При цьому передбачається можливість його регулювання по висоті.

Види шліфувальних барабанних верстатів

Наступним етапом є вибір конструкції верстата по дереву. Основним параметром є форма дерев’яної заготовки і ступінь її обробки. Саморобний обладнання барабанного типу призначене для формування рівних і гладких поверхонь з невеликою площею.

Для заводських виробничих ліній необхідні спеціальні центри обробки. Вони мають складний функціоналом, можуть одночасно виконувати кілька операцій. Однак їх основним недоліком є висока вартість. Тому в якості домашнього обладнання їх розглядати недоцільно.

існують наступні типи обробних центрів:

- пласко. Обробка виконується в одній площині. Можуть бути використані в якості прикладу для самостійного виготовлення;

- круглошліфувальні. Призначені для обробки циліндричних поверхонь. Для цього в комплектації передбачені кілька насадок з різними діаметрами;

- планетарні. З їх допомогою відбувається формування рівної площини на виробах великою площею.

Для комплектації невеликої домашньої майстерні найчастіше вибирають пласко моделі. Вони відрізняються нескладної конструкцією, доступністю комплектуючих і відносно швидким виготовленням.

Крім вирівнювання за допомогою барабанних шліфувальних верстатів можна видаляти шар фарби або лаку. Вони застосовуються для реставрації старих меблів або дерев’яних деталей інтер’єру своїми руками.

Самостійне виготовлення шліфувального верстата

сама проста модель верстата своїми руками являє собою дриль, яка монтується на станині. Шліфувальні циліндри виточуються з дерева і на їх поверхні кріпиться наждачний папір з потрібним показником зернистості.

Але подібна конструкція має невеликий функціонал. Для обробки середніх обсягів рекомендується зробити обладнання по дереву за іншим принципом. В першу чергу необхідно правильно підібрати силовий агрегат. Найчастіше застосовують електродвигун потужністю до 2 кВт і частотою обертів до 1500 об / хв. Цим вимогам відповідають асинхронні моделі, які можна взяти зі старих побутових приладів — пральної машини або пилососа.

Порядок виготовлення саморобного верстата.

- Корпус. Він повинен бути досить стійкий. Тому його роблять з листової сталі товщиною від 1,5 мм і більше. В якості альтернативи можна розглянути оргскло товщиною 10 мм.

- Двигун встановлюється таким чином, щоб вал знаходився в вертикальній площині.

- Барабан для обробки. Якщо планується виконувати тільки шліфувальні роботи — на нього встановлюється абразивний стрічка. Для більш глибокого обробітку потрібно зробити сталевий конус з ріжучої кромкою.

- Робочий стіл. Він розташовується у верхній частині схеми. Рекомендується зробити його регульованим щодо нерухомого циліндра.

- Блок керування. У конструкціях, зроблених своїми руками, рідко передбачають можливість регулювання швидкості обертання двигуна. Тому блок складатиметься з кнопок включення і виключення агрегату.

саморобний верстат

| |||||

| |||||

| |||||

| |||||

ᐅ Струбцина своїми руками — Саморобні струбцини в домашніх умовах

share.in Facebook share.in Telegram share.in Viber share.in Twitter

Зміст:

Столярні струбцини — дуже корисний інструмент при роботі з дерев’яними заготовками та деталями. Вони допомагають закріпити деталі під час їхньої обробки або склеювання, дозволяючи досягти їхнього правильного з’єднання та високої якості обробки. Струбцини не обов’язково купувати у спеціалізованих магазинах — можна зробити їх самостійно. Якщо слідувати інструкції, то якість струбцини практично ні в чому не буде поступатися фірмовим виробам. Найголовніше, що для виготовлення можна використовувати підручні матеріали та лише декілька видів електроінструменту.

Будь-яка струбцина складається з рамки та затискного механізму. Рамка відповідає за те, щоб уся конструкція була жорсткою, а затискний механізм фіксує деталь. По суті, струбцини дуже схожі на лещата. Однак їх точна будова може варіюватися — існує декілька типів струбцин, що відрізняються за особливостями застосування та сили стискання. Можна також створювати струбцини одного й того ж типу, але різного розміру — від цього буде залежати максимальний розмір заготовки, яку можна затиснути, та зусилля, що до неї прикладається.

Далі ми розглянемо виготовлення трьох варіантів струбцин:

- гвинтовий;

- швидкозатискний;

- трубний.

Струбцина гвинтового типу

Інструмент, зроблений за цією технологією, добре підійде для того, щоб фіксувати заготовки з дерева, фанери, ДСП, ДВП, ОСБ, дошки та не дуже товстий брус. Ви можете самостійно обрати масштаб струбцини, але в усьому іншому краще дотримуватися інструкції:

- Перенесіть шаблони кожної деталі на дерев’яну заготовку. Краще за все використовувати не сосну, а породи деревини з більшим запасом міцності.

- Виріжте з деревини деталі по контуру за допомогою електричного лобзика. Всі нерівності можна підправити напилком. Для шліфування готових вирізаних деталей використовуйте наждачку.

- У деталі «щелепи» потрібно зробити отвір, в який увійде осьовий болт. У верхній деталі потрібно трохи подовжити отвір, використовуючи круглий напилок. Довжина отвору має складати 1,5-2,5 діаметру осьового болта.

- Зробіть в рукоятці отвір для гайки. Його номер має співпадати з номером гайкового ключа. За допомогою надфіля зробіть його шестигранним. Для встановлення гайки можна обрати епоксидний або ціанакриловий клей.

- Зберіть всі частини разом. Осьовий болт потрібно зафіксувати у нижній «щелепі» клеєм, потім посадити задню петлю на шурупи. Після того як надягнете верхню «щелепу» та підкладете шайбу, можна встановлювати рукоятку. На поверхні, які будуть безпосередньо затискатися деталями, краще прикріпити накладки з м’якого матеріалу.

Швидкозатискна струбцина з дерева

Щоб зробити F-подібну струбцину, доведеться витратити набагато більше зусиль, аніж на виготовлення гвинтової. Натомість такий інструмент непогано прискорить робочий процес.

- Нанесіть контури заготовок на деревину. Важливо точно дотримуватися пропорцій та правильно вказувати місця для майбутніх отворів під штифти.

- Виріжте електричним лобзиком деталі. Потім зробіть прорізи для осьової пластини та у рухомій губці. Паз для кулачкового важеля потрібно буде вибрати, використовуючи стамески.

- За допомогою дриля зробіть отвори під штифти. Спочатку пройдіться по поверхні кожної деталі напилком, а потім — наждачним папером.

- Візьміть полосу металу та виріжте з неї осьову пластину. Відшліфуйте її, а потім просвердліть отвори для штифтів.

- Зберіть струбцину, прикріпивши губки до пластин штифтами. У рухому губку потрібно вставити кулачок. Після цього приклейте робочі м’які накладки.

Трубна струбцина з металу

Щоб зробити такий інструмент, знадобиться труба з металу, кільця з металу (3 шт., внутрішній діаметр має дорівнювати зовнішньому діаметру труби). До речі, трубу можна замінити звичайним стрижнем. З обладнання необхідний буде зварювальний апарат.

Для створення подібної струбцини виконайте наступні дії:

- Зробіть опорні майданчики (для них підійде кутник зі сталі) та приваріть їх до двох металевих кілець. На третє кільце потрібно монтувати гайку, а потім приварити його до кінця труби.

- Після цього зробіть зі стрижня рукоятку для струбцини та приваріть її до капелюшка болта. Сам болт вкрутіть у кільце з гайкою.

- Надягніть на вільний кінець труби кільце верхньої рухомої губки. У кільці нижньої губки просвердліть отвори під штифти.

- Монтуйте нижнє кільце на трубу.

Читайте також: Що повинно бути в столярній майстерні?

Якщо зробити все правильно, можна отримати якісну струбцину, експлуатаційний термін якої не буде поступатися моделям від недорогих виробників. За її допомогою можна буде підвищити швидкість роботи з дерев’яними деталями та забезпечити хороший результат обробки.

Техніка шліфування деревини для красивої обробки — Як

Одне із завдань, з яким початківці деревообробники борються з навчанням, — це як шліфувати деревину. Шліфування може бути нудним процесом, але це життєво важливо для загальної якості деревообробного

Зміст

Одне із завдань, з яким початківці деревообробники борються з навчанням, — це як шліфувати деревину. Шліфування може бути нудним процесом, але це життєво важливо для загальної якості деревообробного проекту. У наступних статтях ви дізнаєтесь, як шліфувати деревину різними методами, від ручного шліфування до використання конкретних типів шліфувальних машин. Опанувавши ці техніки шліфування деревини, ви зможете підготувати свої проекти до чудової обробки.

Вибір правильного наждачного паперу

Перше, що потрібно знати, готуючись до шліфування проекту, це вибір правильного наждачного паперу або шліфувальних дисків, необхідних для роботи. Від конкретних пісок до розуміння відмінностей у складах, призначених для ручного шліфування або високошвидкісних абразивів, наявність належного інструменту для шліфування є життєво важливим для успіху проекту.

Випадкові орбітальні шліфувальні машини

Майже в кожному сучасному лісовому магазині є принаймні одна довільна орбітальна шліфувальна машина. Дія цієї шліфувальної машини допомагає усунути сліди подряпин, які можуть бути створені ручним шліфуванням або за допомогою шліфувальної машини, що повторюється (наприклад, звичайна шліфувальна машина). Дізнайтеся особливості, на які слід звернути увагу при виборі довільної орбітальної шліфувальної машини.

Аркуш Сандерса

Шліфувальні машини іноді вважають потворним пасинком випадкової орбітальної шліфувальної машини, а саме тому, що вони використовують повторюваний шаблон для переміщення шліфувальної подушки. Однак для багатьох початкових завдань шліфування шліфувальна машина цілком адекватна. Крім того, шліфувальна машина може використовувати 1/4 або 1/2 аркуша звичайного наждачного паперу, що робить її набагато економічнішою, ніж випадкова орбітальна шліфувальна машина (для якої потрібні спеціальні шліфувальні диски). Дізнайтеся про переваги шліфувальної машини та як використовувати її у своїх деревообробних проектах.

Коливальні шліфувальні шліфувальні машини

Для шліфування криволінійних зрізів (наприклад, зроблених стрічковою пилкою або лобзиком), небагато інструментів можуть дорівнювати здатності шліфувального шліфувального верстата. Ця спеціальна шліфувальна машина, по суті, є барабанною шліфувальною машиною, шпиндель якої рухається вгору-вниз, коли барабан обертається. Ця коливальна дія піддає більшу частину шліфувального барабана деревині, подовжуючи термін служби барабана та зменшуючи шліфувальні лінії на дереві. Дізнайтеся переваги використання шліфувальної шліфувальної машини, а також додаткові техніки шліфування прямих зрізів за допомогою цієї унікальної шліфувальної машини.

Ручне шліфування для ідеального завершального штриха

Після використання поступово більш дрібної піщинки в процесі шліфування за допомогою вашої випадкової орбітальної шліфувальної машини або шліфувальної машини, останнім кроком перед закінченням процесу шліфування завжди має бути надання кращого одноразового (як мінімум) ручного шліфування. Ручне шліфування для ідеального завершального штриху дозволяє тонко налаштувати деякі плями, які можуть потребувати трохи додаткового догляду, та усунути всі останні незначні сліди шліфування, спричинені електрошліфувальною машиною. Дізнайтеся, як провести остаточне шліфування вручну, перш ніж переходити до фінішної обробки, у цій підказці з деревообробки.

Як виготовляється наждачний папір

Хоча це може здатися дуже простим і простим, процес виготовлення наждачного паперу досить технічний і досить захоплюючий. Знати, як виготовляється наждачний папір, цікаво, а також бачити покроковий процес виготовлення шліфувальних стрічок та шліфувальних дисків.

Як виготовляються шліфувальні стрічки

Як і у випадку з наждачним папером, шліфувальні стрічки мають специфічну формулювання та виробничий процес, що дозволяє їм бути довговічними, витримувати тепло, яке генерується силою стрічкової шліфувальної машини. Пояси створюються з довгих смуг наждачного паперу, призначених для роботи з високими температурами, потім розрізаються на ширину і склеюються між собою, утворюючи петлю. Слідуйте далі і подивіться, як виготовляються шліфувальні стрічки.

Видаліть усі сліди тирси

Після шліфування вашого деревообробного проекту вам потрібно видалити всі сліди тирси, перш ніж ви зможете нанести обрану вами фарбу або фарбувальну обробку. У цій статті дізнайтеся пораду щодо видалення остаточних слідів тирси з вашого проекту перед тим, як переходити до фінішного етапу.

Біо-хакінг: Як люди зловживають своїм тілом » — Наука

Зміст

Біохакінг, також відомий як «наука про громадян» або «біологія своїми руками», — це практика модифікації своєї біології з метою підвищення продуктивності, функціональності або зовнішнього вигляду.

Бажати — це частина людської природи більше. Ми хочемо найкращих речей і хочемо бути найкращими, якими ми можемо бути. Сучасна тенденція — це люди, які намагаються змінити біологію живих організмів, персоналізувати живі істоти або просто зробити їх якимось чином кращими. Біохакінг — це термін, що дається цій науковій практиці втручань щодо вдосконалення.

То що ж таке біохакінг?

Біо-хакінг, також відомий як «наука про громадян» або «зроби сам біологію» («зроби сам»), — це широкий термін, що включає методи контролю чи модифікації своєї біології. Він охоплює практики, які можна використовувати для оптимізації фізичного та психічного самопочуття. Це спосіб «зламати» своє тіло, щоб підвищити його ефективність, наприклад, використовувати чіт-коди в GTA, щоб отримати більше здоров’я та броні.

Цей рух розпочався, коли Кевін Уорік, професор робототехніки та кібернетики з Університету Ковентрі, одного разу в 1998 році подивився на його руку і вирішив, що це чудове місце для імплантації радіочастотної ідентифікаційної бирки (RFID) для управління електронними пристроями. В основному він намагався перетворитися на кіборга!

Людей, які займаються біологічним злом, називають біохакерами або громадянськими вченими. Вони використовують знання біології, щоб маніпулювати функціями та структурою організму, щоб оптимізувати себе. Поширені програми біохакінгу — зменшення рівня стресу, підвищення продуктивності праці, поліпшення здоров’я чи зміцнення пам’яті. Це як «злом біологічного коду» для самовдосконалення.

Уявіть, що ви готуєтесь до марафону і працюєте над своєю витривалістю. Ви працюєте з інтервалами, надягаючи на зап’ясті пристрій, який відстежує пульс і температуру тіла. Цей пристрій здійснює зв’язок через ваш телефон і доставляє текст із нагадуванням про те, щоб ви залишались зволоженими. Це також форма біохакінгу!

Біохакери, як і Уорвік, які імплантують чіпи всередину свого тіла (на відміну від зовнішніх пристроїв, таких як Fitbit), відомі як шліфувальні машини. Вони хочуть або досягти здатності спілкуватися з електронними пристроями, або певного виду косметичних засобів. Шліфувальні машини вставляють у свої корпуси комерційні або саморобні пристрої, які включають імплантовані датчики, джерела світла, неодимові магніти та RFID-мітки.

Біотехнологічний стартап, який називається Grindhouse Wetware, виробляє імплантовані світлодіодні ліхтарі Northstar, які можна вставити в руку за пальцями. Ці ліхтарі включаються, коли магніт потрапляє в безпосередню близькість від датчика ефекту Холла. Датчик ефекту Холла вимірює силу магнітного поля і висвітлює світлодіоди пристрою пропорційною яскравістю. Уявіть, що всередині шкіри світить інтенсивне червоне світло!

Це може здатися дивною модифікацією, яку слід робити виключно з косметичних міркувань, але хто знає, через кілька десятиліть, можливо, це буде модною тенденцією, коли вогні світяться всередині вашого тіла.

Джосія Зайнер, біохакер, доктор філософії молекулярної біології, вірить у те, щоб зробити генну інженерію доступною для кожного. Його компанія THE ODIN виготовляє набори для генної інженерії «зроби сам». Одним з його продуктів є попередньо інженерні флуоресцентні пивоварні та хлібопекарські дріжджі, які можна використовувати для приготування пива GLOW-IN-THE-Dark вдома! Я не уявляю, чи це настільки токсично для вашого організму, як це звучить.

Один радикальний приклад біологічного злому — це коли в 2017 році на біотехнологічній конференції Зайнер ввів собі ДНК під редакцією CRISPR. Він стверджував, що ця ДНК дасть йому «більші м’язи». Однак ризики цього важко визначити. CRISPR — це техніка генної інженерії; якщо ви хочете прочитати більше про це, все, що вам потрібно зробити, це натиснути тут.

Ця редагована CRISPR ДНК коштує 20 доларів і інактивує ген міостатину. М’язові клітини зазвичай виробляють міостатин, білок, який пригнічує ріст м’язів. Якщо цей ген більше не функціонує, міостатин не буде вироблятися, і ваші м’язи будуть рости.

Іншою формою біологічного злому є наука про нутрігеноміку, майбутня галузь, яка використовує роль їжі в експресії генів. Це спосіб впливати на свої гени, змінюючи те, що ви їсте.

Нутрігеноміка розглядає поживні речовини як сигнальні молекули, за допомогою яких змінюється експресія нашого гена, білка та метаболіту. Одним недоліком є те, що одна і та ж їжа не матиме однакового чи навіть подібного впливу на різних людей через їх неявні генетичні відмінності.

Однак цю проблему можна вирішити до певної міри, склавши персоналізовані дієти, складені професіоналом на основі вашого генетичного профілю.

Практичним прикладом нутрігеноміки є споживання пробіотиків. Пробіотики або «хороші бактерії» можуть виробляти безліч хімічних речовин, які можуть змінити експресію генів у клітинах організму.

Наприклад, молочнокислі бактерії виробляють певні полімери цукру, які можуть зв’язуватися з клітинами нашого кишечника. Як тільки ці бактеріальні цукри підхоплюються рецепторами на кишкових клітинах, виробляється сигнал для продукування та секреції запальних цитокінів, саме тому пробіотики потенційно можуть бути використані для лікування запального синдрому кишечника (СРК).

Ви також можете зламати своє тіло, синхронізуючи циркадний ритм зі своєю щоденною діяльністю. Наш добовий ритм також відомий як цикл сну / неспання. Це цілодобовий внутрішній біологічний годинник, який перемикається між сонливістю та настороженістю, керуючи тілом за допомогою гормонів, що виробляються нервовою системою.

Краще зрозумівши свій біологічний годинник, ви зможете визначити ідеальний час, коли ваше тіло буде спати, їсти, працювати і займатися спортом. Ви можете зрозуміти, чи вам краще робити вправи ввечері, а не вранці, завдяки вашим біологічним годинникам.

Які проблеми пов’язані з біохакінгом?

Є два основні недоліки, пов’язані з наслідками безпеки щодо біологічного злому та вторгненням у приватне життя.

Значення безпеки

Для будь-якого пристрою, введеного в тіло, життєво важливо, щоб він був стерильним, а матеріал був сумісним із тілом. Це інвазивні процедури, і якщо їх не зробити правильно, вони можуть призвести до небезпечних ускладнень, таких як інфекції або травми.

Пристрої повинні бути бездоганної якості; якщо вони пошкоджуються всередині тіла або якщо з пристроїв просочуються матеріали, це може бути дуже токсичним для організму. Також існує ризик передачі хвороб, якщо біохакери фізично обмінюються пристроями між собою.

Одним із занепокоєнь на майбутнє є біотероризм — навмисне вивільнення патогенних мікроорганізмів, що може спричинити широке захворювання. Терористи, що займаються саморобною біологією, можуть так само легко використовувати біотехнології для заподіяння шкоди, а не користі, створюючи смертельну зброю з лякаючою легкістю.

Проблеми конфіденційності

У 2017 році містер Росс Комптон був у своєму будинку, коли випадково загорілося. У заяві, яку він дав поліції, він зазначив, що швидко упакував у валізу кілька цінних речей, розбив скляне вікно з кімнати у своєму будинку і, здавалося б, утік звідти з кількома важливими речами.

Однак у цього чоловіка був кардіостимулятор, що було для нього дуже прикро. Поліція з підозрою ставилася до його історії, тому, використовуючи дані його кардіостимулятора (частоту серцевих скорочень та серцевий ритм до, під час та після пожежі), сторона обвинувачення змогла звинуватити містера Комптона у підпалах та страхових шахрайствах.

Кардіолог, який проаналізував дані кардіостимулятора, заявив, що «дуже малоймовірно, що містер Комптон зміг би зібрати, зібрати та винести кількість предметів з дому, вийти з вікна своєї спальні та віднести численні великі та важкі предмети до передньої частини своє місце проживання протягом короткого проміжку часу, який він вказав через стан свого здоров’я ”, — йдеться у судових документах.

Суперечка полягала в тому, що дані кардіостимулятора (зібрані медичним персоналом лікарні для використання лікарем) є приватною медичною інформацією, тому їх використання порушує конфіденційність пацієнта. Однак суди не погодились.

Біохакери зазвичай побоюються, що їх особисті медичні дані можуть бути використані проти них. Найбільш поширеним запереченням є те, що страхові компанії зловживають такою привілейованою інформацією, щоб відмовити страхувальникам у покритті медичного обслуговування.

Відкритий інсуліновий проект

Біо-хакінг не обмежується модифікацією тіла. Громадянські вчені за допомогою краудфандингу працюють над ініціативою, відомою як Проект відкритого інсуліну. Їх мета — розробити простий, недорогий і відкритий метод виробництва інсуліну. Якщо цей проект буде успішним, це дозволить отримати більш доступний інсулін для мільйонів людей, які потребують цього.

Висновок

Біохакінг відкрив різні можливості для покращення здоров’я та самопочуття, за якими біологи DIY можуть порівняно легко стежити. У певному сенсі це дозволяє людям контролювати своє тіло.

Що робить це настільки особливим, що тут не задіяне шалене фінансування, вигадливі лабораторії чи пильний нагляд (для дорослих). Єдина вимога — мозок, який спрагнув біологічних знань. Ця нова тенденція дозволяє людині зв’язати свою любов до біології, не потребуючи наукового ступеня.

Обов’язково, щоб біохакери застосовували найвищі стандарти безпеки під час експериментів, оскільки бажання зі своєю власною біологією може бути надзвичайно ризикованим. Не забудьте проконсультуватися з дієтологом, якщо ви хочете дізнатись більше про нутрігеноміку або поговорити з професійними лікарями перед тим, як виконувати будь-які зміни тіла.

Саморобні ножі з пилки: варіанти виготовлення

В магазинах представлена велика кількість ножів. Вони мають різний дизайн, призначення, виконуються із застосуванням сучасних технологій. Крім того, матеріалами для виробництва може бути не тільки метал, але і особливої жорсткості кераміка. Такі ножі дуже гострі, тривалий час не потребують заточування, але при цьому досить крихкі. При утворенні відколу відновити колишній вигляд ножа не представляється можливим, тим більше в домашніх умовах.

Леза ножа повинні бути виготовлені із загартованої сталі, щоб їм було зручно користуватися.

Щоб ножем було приємно працювати і при цьому зручно різати, він повинен надійно і комфортно сидіти в руці. При зручною рукоятці їм можна користуватися довго. Але не завжди вдається знайти такий ніж в готовому вигляді. Тоді його можна виконати самостійно. При цьому враховуються особливості долоні, довжина і форма ріжучого леза. Ножі повинні бути виконані із загартованої сталі. Тому саморобні ножі з пилки цілком будуть відповідати вимогам, що пред’являються.

Варіанти виготовлення ножів

Саморобні ножі можна зробити з безлічі деталей з металу, які за своїм прямим призначенням використовуватися не можуть, так як прийшли в непридатність.

Форми рукояток ножа.

Серед деталей, з яких можна зробити саморобні ножі, можна виділити кілька:

- зношені шатуни мотоцикла, з яких можна зробити набір ножів різної довжини;

- балонні ключі з 1 відламані кінцем;

- милиці, які використовуються при укладанні рейок;

- диски циркулярної пилки різного діаметру і товщини;

- пошкоджене ножовочное полотно маятникової пилки.

При певних навичках у куванні можна зробити ніж з металевого товстого троса, ланцюга від домашнього агрегату. Для цього оптимально підходить бензопила. Її ланцюг є досить міцною, а саморобний ніж вийде на зразок дамаських ножів.

Якщо циркулярна пила має великий діаметр диска, а його пошкодження мінімальні, то з нього може вийти два саморобних ножа. Диски мають значну міцність металу виготовлення, так як пила використовується для різних цілей тривалий час.

Матеріали і інструменти

Щоб зробити саморобний ніж, потрібно наступне обладнання:

Графік залежності товщини ножа від твердості стали.

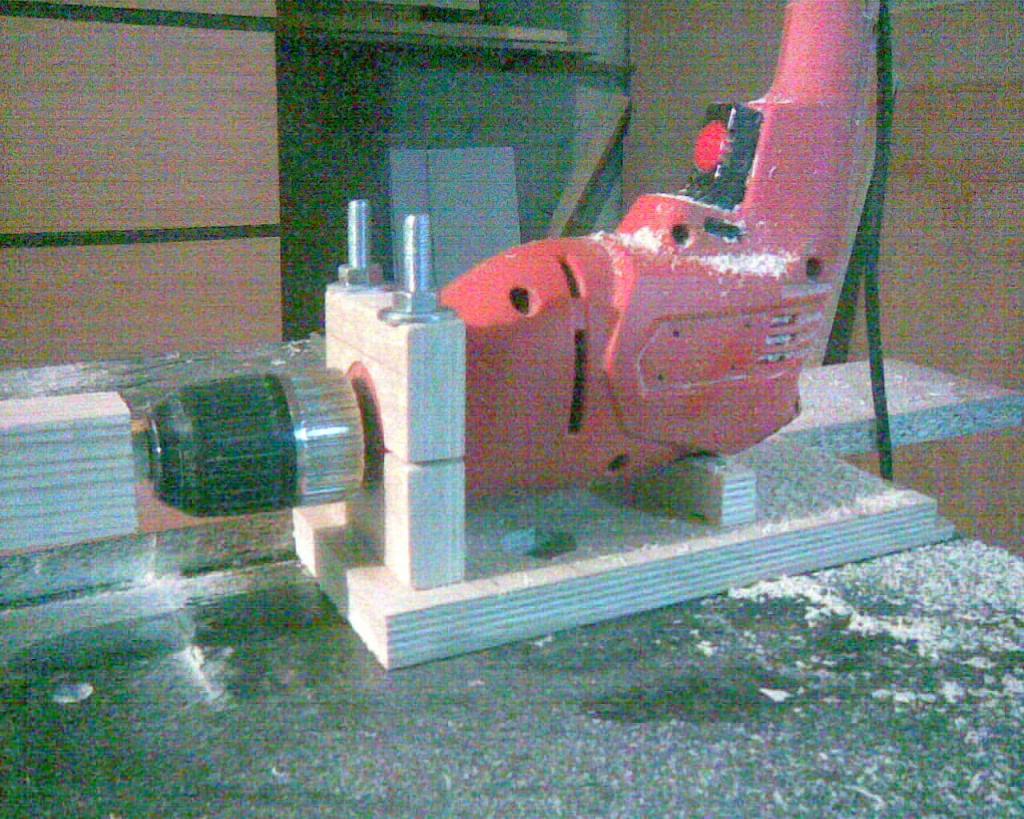

- Деревообробний станок. Якщо його немає, то для попереднього випилювання рукояті можна використовувати електричний лобзик. Для остаточного шліфування застосовують наждачний папір різної зернистості.

- Цвяхи або краще мідний дріт для заклепок.

- Деревина.

- Верстат для шліфування і заточування. У його відсутність можна скористатися болгаркою, перфоратором, дрилем великої потужності. Крім того, необхідні насадки або кола, за допомогою яких можна зробити ці операції. Один з цих інструментів слід жорстко закріпити, а потім виконувати роботи.

- Напилки з різними видами насічок.

- Маркер.

- Латунна пластина і прут, якщо рукоятка буде кріпитися нема на заклепки.

- Епоксидний клей.

Ножі повинні мати зручною рукояткою. Для неї найбільш відповідним матеріалом є деревина. Найчастіше використовують березові, дубові брусочки. Ці породи є найбільш твердими, менш схильні до дії вологи при тривалому використанні. Вони приємні на дотик і мають гарну фактуру. Так як для виготовлення рукоятки ножа не потрібно великої кількості вихідного матеріалу, то для цих цілей можна використовувати 1 паркетну дошку, обрізок дошки або бруска. Важливо, щоб дерев’яна заготовка не була пошкоджена, тріснула і не містила відколів і інших дефектів.

Після того, як клинок буде досить прожарений, потрібно охолодити його.

Для того щоб зробити ніж, необхідно використовувати певні марки стали. Слід пам’ятати, що від того, як технологічно виконувалася гарт металу, залежать його характеристики. Наприклад, при збільшенні твердості зростає крихкість металевих виробів. Для ножа підходить сталь марок Р6М5 або Р3М3Ф2. При цьому товщини металу в 2 мм цілком буде достатньо.

Міцність саморобного ножа не залежить від товщини металу. На неї впливають його геометричні розміри: довжина, ширина, форма леза і спуску. При правильному виборі цих складових і акуратною обробці металу отримання відмінного ножа гарантовано. Такі марки сталей використовують при виробництві дисків, полотен, таких інструментів, як, наприклад, циркулярна пила.

Ніж з пиляльного полотна

Якщо в якості металевої заготовки вирішено використовувати полотно від ножівки, то необхідно брати полотно від маятникової пилки. Ця пила виконує роботи по металу великої товщини (наприклад, рейки) і відповідає вимогам жорсткості і міцності. Розмір у таких полотен коливається в рамках довжина / ширина / товщина, 400-500: 30-40: 2 мм. Колір визначається типом виробничої обробки, якої піддавалася пила, і може бути чорний або сірий.

Перед початком виготовлення леза ножа необхідно перевірити цілісність металу. Це можна зробити на слух, але для цього необхідний певний досвід і навички. Ціле полотно видає дзвінкий звук, пошкоджене — глухий. Якщо на слух важко це зробити, то оглянути ретельно металеву заготовку необхідно обов’язково.

Кут нахилу леза повинен бути рівний 20 градусам.

При цьому це має бути не тільки лезо, але і припуск, який потім буде захований в рукоять. Після цього на металообробному верстаті (або ретельно закріпленої болгарки з колом) необхідно поступово і акуратно зняти зайве.

Робити це потрібно не поспішаючи, так як метал може нагріватися. Щоб його охолодити і продовжити роботу, беруть відро з водою. Цієї ємності повинно вистачати, щоб заготовка містилася повністю в воду. Цим же верстатом виконуються контури леза. Слід мати на увазі, що особливістю цієї сталі є те, що при різкій зміні температури металу в ньому можуть утворитися дрібні тріщини. Це може привести до того, що навіть при маленькому зусиллі ніж ламається. Тому не можна допускати перегріву металу в процесі його обробки. Особливо уважно слід виконувати вістря, адже при зменшенні товщини метал нагрівається швидше.

Завершення процесу: рекомендації

Після того як основна частина металу буде знята, необхідно вирівняти прямі ділянки. Це робиться на бічній частині кола. Особливо у вирівнюванні потребує обух і ріжучакромка. Кут, де лезо ножа переходить в хвостову його частина, не повинен бути 90 градусів. Це значно послабить всю конструкцію.

Як заклепки підійде мідний або латунний прут 4-6 мм. Діаметр заклепки повинен бути меншим, ніж отвори в хвостовику.

Спуски клинка повинні мати однакову ширину і кут, а також сходитися в одній точці. Це зробить ніж гострим і простим в подальшій заточування. При виконанні спусків необхідно постійно охолоджувати метал, зупинятися і перевіряти симетрію і точність. Після цього клинок шліфують і полірують.

На дерев’яній заготівлі за допомогою лобзика виконують пропив і вирізують контур рукоятки. Приклавши хвостовик, намічають отвори і висвердлюють їх. Хвостовик обмазують епоксидним клеєм, вставляють в проріз. Протягують в отвори прут, обрізають надлишки і заклепивают. Виступив клей потрібно видалити до застигання. Рукоятку шліфують наждачним папером, поки рукоятка не стане гладкою.

DIY Tool and Cutter Grinder Idea Notebook

В какой-то момент большинство машинистов-любителей заинтересуются возможностью создания шлифовального станка для инструментов и резцов. Есть что-то увлекательное в создании станка с нуля, особенно со всеми этими ручками и рычагами. У профессионалов есть все основания иметь доступ к таким устройствам, хотя в наши дни они не так уж и распространены.

Эта статья является отправной точкой для будущих проектов DIY Tool и Cutter Grinder.Это сборник идей и ссылок на другие статьи, которые могут служить ресурсами. Он работает от более известных ручных станков, таких как Quorn Tool Grinder, до моего собственного фетиша, который представляет собой DIY-инструмент с ЧПУ и резак. Мы начнем с простого и перейдем к сложному.

Станок для шлифования инструментов и принадлежности для портовых грузовых перевозокМногие люди считают этот недорогой инструмент и твердосплавный шлифовальный станок отличной покупкой и незаменимой для домашнего магазина. Моя отлично себя зарекомендовала прямо из коробки.Я даже проделал большой путь с колесами относительно низкого качества, которые шли вместе с ним.

К сожалению, это приходит и уходит. Harbour Freight не всегда их предлагает. У Grizzly есть такая же модель в наличии:

Я добавил несколько фотографий и комментариев об аксессуарах, которые люди для него сделали:

Алмазная насадка для правки…

Угловая насадка…

Рекомендуемые колеса:

Колеса для этой шлифовальной машины имеют диаметр 6 дюймов и оправку 1 1/4 дюйма.

Diamond 220 grit от Enco: Получил на днях!

Aluminium Oxide 46 Grit от J&L: Я собираюсь немного поработать колеса, поставляемые с шлифовальной машиной, и посмотреть, как они себя чувствуют.

Дополнительные приспособления и настройки

Это от Джима Хаббелла. Балансировка новых колес:

XY Стол с чувствительной подачей и универсальные тиски для токарного инструмента:

Фрезерные станки с одной кромкой: шлифовальный станок с V-образной головкой

Измельчитель Harbour Freight — отличный инструмент.С помощью подходящих принадлежностей вы можете затачивать сверла и отлично выполнять шлифовку ручных токарных инструментов. Но и он многого не может. Пройдет совсем немного времени, прежде чем машинист, заинтересованный в шлифовании инструмента, откроет «Однокромочные шлифовальные станки», которые можно представить как шлифовальные станки с V-образным битом. Deckel делает культовую модель этой машины, но есть много подделок.

Это видео дает отличное введение в этот класс машин, как они работают и что они могут делать:

Типы работ, которые можно выполнить с помощью инструмента с одной кромкой и фрезерного станка:

- V-образные насадки

- Инструменты для формования V-Bit

- Специальные фрезы с одной канавкой, например фрезы «ласточкин хвост».

- Инструменты для снятия фаски и круглых углов

- Разгрузка хвостовиков концевой фрезы для обработки глубоких карманов

- Шлифовка хвостовика Weldon Flat для державок с установочными винтами

- Преобразование концевой фрезы в фрезу для Т-образных пазов

- Вы можете затачивать кончик концевой фрезы, но не кромки спирали.

Beijing Deckel Инструмент и шлифовальный станок для фрез

Deckels широко копируются на азиатском импортном рынке. Я смотрел несколько видеороликов на YouTube о том, как использовать такую «клонированную» кофемолку, когда у меня появилось вдохновение.Просмотр этих видео был очень интересным — он помог понять, как используются шлифовальные машины в стиле Deckel. Но что еще более важно, это пробудило в моей памяти гаджет, который у меня был в магазине, но я еще не использовал его:

Это универсальные тиски, которые я купил у продавца на eBay 800Вт. Они очень недорогие и кажутся хорошо сделанными. Также я без проблем купил ряд вещей от 800 ватт…

Основываясь на схожести универсальных тисков с державкой на шлифовальных машинах T&C, я пришел к идее создать аксессуар для скромного шлифовального станка Harbor Freight Tool, который имитировал бы более сложный стиль.Вот как это выглядит:

Универсальные тиски крепятся к прецизионной штанге, которая может поворачиваться и перемещать инструмент по шлифовальному кругу. Универсальные тиски позволяют точно контролировать угол плоскости, под которым инструмент, охватывающий поверхность шлифовального станка, когда узел поворачивается. Глубина резания регулируется стержнем с резьбой, который опирается на конец вала. Регулирующий стержень сопряжен с шарикоподшипником, запрессованным в конец вала. Таким образом, вал можно вращать для заточки инструмента, не поворачивая регулировочную штангу и перемещая держатель инструмента влево или вправо.

Сам вал удерживается в бронзовых втулках. Для заточки концевых фрез можно было установить прецизионный воздушный подшипник в держателе инструмента и продолжить работу.

Этот вид аксессуаров выглядит относительно легко в сборке, и я не знаю, почему он не может давать результаты, очень похожие на коммерческую кофемолку.

Какими бы интересными ни были эти машины, они в конечном итоге ограничены и к тому же чертовски дороги — около 1000 долларов за приличную копию машины Deckel SO. Вы можете установить насадки на недорогую шлифовальную машину, но все равно будете ограничены геометрией машины.

Шлифовальные машины для инструментов и фрез: популярные конструкции для самостоятельного изготовления

Шлифовальные станки с одной кромкойинтригуют, но они все равно не затачивают концевую фрезу. Для этого вам понадобится инструмент с более сложной геометрией и степенями свободы.

Вот несколько заметок о различных шлифовальных машинах T&C, которые я собрал для вдохновения.

Кворн, вероятно, самый известный. Это красивая замысловатая машинка:

Резак Quorn…

Мне пришла в голову мысль о том, чтобы ЧПУ вытащить Quorn из прутка, и я уверен, что это был бы увлекательный проект, но есть более простые конструкции инструментов и фрезерно-шлифовальных станков, чтобы выполнить эту работу.

Недавно я наткнулся на шлифовальный станок под названием Tinker:

Инструмент и шлифовальный станок для фрезы от Гая Лотара…

Этот дизайн разработан N.W. Тинкер с планами Гая Лотара и дополнительной информацией об этом на его сайте. Его серия «Прикроватная читалка машиниста» превосходна, поэтому я знаю, что то, что он предлагает, скорее всего, исключительно высокого качества и будет стоить той цены, которую вы заплатили за вход. Мне очень нравится дизайн Тинкер. Он выглядит намного проще в сборке, чем Quorn, и мне нравится идея использовать его с существующим шлифовальным станком, а не изготавливать совершенно новый шлифовальный шпиндель для станка.Мне кажется, что выполнение двойной работы с шлифовальной машиной не только экономит время на изготовление, но и экономит место в уже переполненной мастерской для большинства людей. Вот еще одна статья Tinker с множеством хороших картинок.

Существует также более простой вариант, называемый Mini-Tinker, и, предположительно, конструкция, известная как Raymac, может быть даже более способной, чем Tinker.

Точилка Холла из серии «Мастерская», «Полный курс фрезерования»…

Простая точилка Холла…

Это Бонель…

Шлифовальный станок для инструментов и фрез с ЧПУ Idea Notebook

Представьте себе шлифовальный станок для инструментов и фрез, способный заточить любой инструмент под полным контролем ЧПУ.В таком масштабе шлифование резцов включает относительно небольшие детали, поэтому гигантский станок не требуется. Возможно, даже небольшой станок с ЧПУ для хобби сможет с большим успехом выполнять такую работу.

Меня заинтриговала идея построить небольшой станок с ЧПУ и фрезерно-шлифовальный станок на основе фрезы Sieg X2. X2 — это классные маленькие машины, и они кажутся вполне способными после небольшой работы.

Различные люди, такие как Hoss из Hossmachine и другие, немного заточили инструмент на своих X2:

Основной вопрос: сколько топоров?

Нам, безусловно, понадобится ЧПУ на обычных 3-х осях мини-фрезерного станка Sieg.Но сколько еще топоров нужно? Видны 4-, 5- и даже 6-осевые шлифовальные станки. По крайней мере, нам нужна 4-я ось. Эта ось будет использоваться для перемещения по спирали сверла или фрезы. Эта 4-я ось вращается и может быть параллельна X или Y, но, учитывая форму машины, кажется, что баланс может быть лучше, если она параллельна X. Я бы предположил, что там можно установить спиндексер с ЧПУ, потому что они Компактны и недороги для ЧПУ.

Пятая ось вращения не обязательна, но она параллельна Z.Такая ось очень полезна для нанесения радиуса на конце концевой фрезы или для плавного контурирования формовочного инструмента. Представьте, что 4-я ось спиндексера находится на вершине вращающегося стола с ЧПУ, который плашмя лежит на столе мельницы, и вы уловили идею. В идеале мы хотели бы иметь возможность отклонять спин-индекс от горизонтали для некоторых работ, например, для заточки конической фрезы, но этот поворот не обязательно должен быть с ЧПУ.

На схеме показаны оси:

4 из 5 осей ЧПУ, плюс ось ручного наклона.Серый цвет представляет оси X и Y фрезерования или стол и опору.

Изображения

Это то, что наконец вдохновило меня на мысль о мини-заводе. С великого немецкого сайта Metallmodellbau…

Вот компактная промышленная машина. Обратите внимание на топоры. Выглядит как обычная 3-х осевая фреза с головкой, вращающейся по оси Z. Также необходимо вращать ось инструмента по спирали…

Малая машина, не с ЧПУ.Снова обратите внимание на топоры. Z, ось инструмента, внутрь и наружу, и выглядит как ось поворота наклона…

Моделирование промышленного шлифовального станка с ЧПУ. Дает хорошее представление об осях (это выглядит как 5-осевая), а также о формах шлифовальных кругов, которые могут пригодиться…

То же моделирование по спирали…

X, Y и Z. Моторизовано немного. Я предполагаю, что элементы управления больше подходят для УЦИ, чем для ЧПУ. Державка в виде шпиндекса с 3 осями свободы вращения…

Эквивалент группового инструмента для шлифовального станка T&C.Прохладный!

Дополнительная приставка CNC T&C для ручных шлифовальных машин T&C. Есть 3 оси: X, Y и поворотная для движения по спирали. Это устройство очень похоже на спиндексер с ЧПУ, который я представляю…

Эскиз 5-осевой рамы шлифовального станка T&C, выполненный сварными конструкциями, заполненными эпоксидным гранитом…

CNC T&C Grinder Ссылки производителя

Anca : Высокотехнологичное австралийское оборудование с прямым приводом и основанием из полимерного гранита.Обязательно ознакомьтесь с их технологической брошюрой.

Присоединяйтесь к более чем 100 000 ЧПУ! Получайте наши последние сообщения в блоге, которые доставляются прямо на ваш почтовый ящик один раз в неделю бесплатно. Кроме того, мы предоставим вам доступ к некоторым отличным справочным материалам с ЧПУ, в том числе:

Что такое шлифовальный станок? Как следует проводить ежедневное обслуживание кофемолки?

Шлифовальный станок или шлифовальный станок — это промышленный электроинструмент, в котором для резки используется абразивный круг.Существуют различные типы шлифовальных станков, каждый из которых предназначен для разных целей.

Введение в шлифовальные станки

Шлифовальные станки обрабатывают плоские, цилиндрические и другие поверхности с помощью высокоскоростных вращающихся абразивных кругов. Шлифование — это способ придания более точной отделки уже обработанной детали, но это также и самостоятельный процесс обработки. Основными типами станков являются «плоскошлифовальный станок» для плоских поверхностей; и «круглошлифовальный станок» для цилиндрических поверхностей.Более сложные формы получаются с помощью профильных кругов, называемых «контурными шлифовальными кругами». Настольные и настольные шлифовальные станки используются для заточки инструментов и т. Д.

Шлифовальный станок, часто сокращаемый до шлифовального станка, является одним из электроинструментов или станков, используемых для шлифования, это тип обработки с использованием абразивного круга. как режущий инструмент. Каждое зерно абразива на поверхности круга вырезает небольшую стружку из заготовки за счет деформации сдвига.

Шлифование используется для чистовой обработки деталей, которые должны иметь высокое качество поверхности (например,ж., низкая шероховатость поверхности) и высокая точность формы и размеров. Поскольку точность размеров при шлифовании составляет порядка 0,000025 мм, в большинстве случаев это операция чистовой обработки, при которой удаляется сравнительно небольшое количество металла, примерно на глубину от 0,25 до 0,50 мм. Однако есть некоторые виды черновой обработки, при которых при шлифовании достаточно быстро удаляются большие объемы металла. Таким образом, шлифование — это разнообразная область.

Обзор

Шлифовальный станок состоит из станины с приспособлением для направления и удержания заготовки и шлифовального круга с механическим приводом, вращающегося с необходимой скоростью.Скорость определяется диаметром колеса и рейтингом производителя. Шлифовальная головка может перемещаться по неподвижной заготовке, или заготовка может перемещаться, в то время как шлифовальная головка остается в фиксированном положении.

Точное управление шлифовальной головкой или положением стола возможно с помощью калиброванного маховика с нониусом или с помощью числового программного управления.

Шлифовальные станки удаляют материал с заготовки за счет абразивного истирания, которое может выделять значительное количество тепла. Для охлаждения заготовки, чтобы она не перегревалась и не выходила за пределы допуска, в шлифовальных станках используется охлаждающая жидкость.Охлаждающая жидкость также приносит пользу машинисту, поскольку выделяемое тепло может вызвать ожоги. В высокоточных шлифовальных станках (большинство цилиндрических и плоскошлифовальных станков) этапы окончательного шлифования обычно настраиваются таким образом, что они удаляют около 200 нм (менее 1/10000 дюйма) за проход — при этом выделяется так мало тепла, что даже без охлаждающей жидкости , повышение температуры незначительно.

Типы

Эти машины включают:

- Ленточно-шлифовальный станок

- Круглошлифовальный станок

- Цилиндрические шлифовальные машины

- Плоскошлифовальный станок

- Шлифовальный станок для инструментов и фрез

- Координатно-шлифовальный станок

- Зубошлифовальный станок

- Центр шлифовальный станок

- Шлифовальный станок

- Угловая шлифовальная машина