советы для начинающих, работа с grbl-прошивкой / Habr

Во время изучения в университете такого занимательного предмета, как схемотехника, мне пришло в голову сделать в рамках курсового проекта «Двух осевой плоттер на бумаге с головкой из авторучки на базе Arduino». К моменту начала работы я себе весьма смутно представляла разработку электрической части проекта, впрочем, как и механической. Подобного опыта в моей жизни еще не бывало. Именно поэтому я нашла в сети, перебрав множество ресурсов, показавшийся мне наиболее простым и понятным туториал, и решила точно следовать ему. Однако, скоро выяснилось, что все простое на первый взгляд расписано не достаточно подробно для такого «умельца» как я. Поэтому в оставшихся «за кадром» вопросах пришлось импровизировать, не всегда удачно, как оказывалось в последствии. Это была небольшая предыстория. Теперь хотелось бы поделиться своим ценным опытом по ряду ключевых вопросов. Приводить полностью новую инструкцию с моей версией этого устройства не буду, т.к. на просторах интернета итак достаточно более удачных решений.

Содержание

- Конструкция

- Схема электрическая

- ПО

1. Конструкция

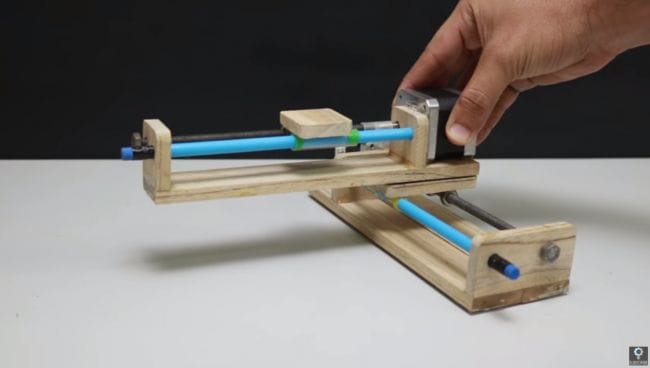

Конструкция, которую я выбрала, изготавливалась из фанеры. В качестве осей использовались шпильки, которые крутились шаговыми двигателями, и за счет этого платформа на гайках двигалась по оси. Одна ось крепилась на платформу другой одним краем. Из изготовления всего этого могу сказать:

- Если верхняя ось не имеет опоры с двух сторон, а крепится, как у меня, только одним краем, то необходимо заранее продумать баланс осей. Верхняя неизбежно будет крениться, если вообще не заваливать всю конструкцию весом своего «висящего» края.

- Линии рисунка могут идти волнами по размеру резьбы шпильки, а также из-за дрожания самой конструкции во время работы.

- Две вышеперечисленные проблемы приводят еще к одной: перо (в моем случае ручка) может писать неравномерно в разных частях страницы.

- Вес и размеры устройства тоже стоит рассчитать заранее, чтобы потом не выяснилось, что ваши двигатели не тянут такую нагрузку.

- И еще одна важная деталь: лучше всего везде где возможно использовать для крепления шурупы, гвозди и т.д. Конструкции на клее, пусть даже самом надежном, имеют свойство разваливаться в самый неожиданный момент. И в некоторых случаях после сборки основной части будет весьма сложно возвращаться к «переклеиванию» мелких, но очень важных, внутренних деталей, не разбирая готовые части.

- Если же используете где-то клей, то очень и очень внимательно следите, чтобы он не попал в движущиеся части конструкции. Даже маленькая капелька способна застопорить механизм и привести в его негодность.

2. Схема электрическая

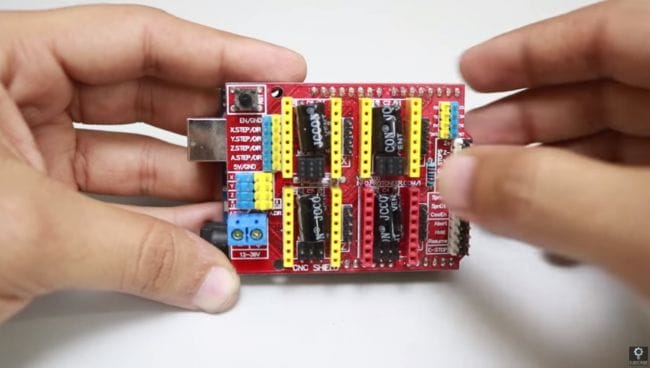

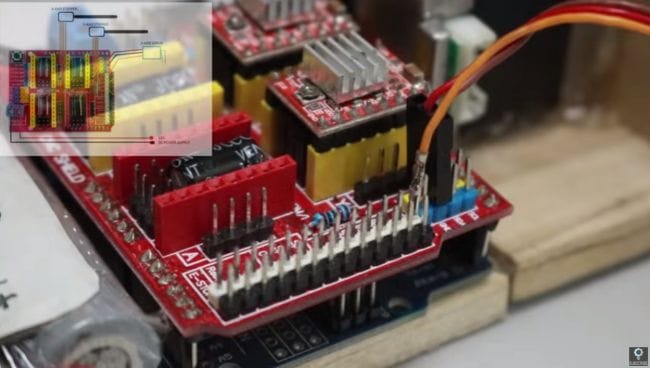

Сама схема была предельно проста и не требовала даже пайки. Я даже взяла готовый CNC Shield специально для работы с ЧПУ. Тем не менее и тут есть свои нюансы:

- Мой китайский аналог Arduino под кодовым именем WAVGAT на отрез отказался прошиваться как обычная Arduino Uno R3. В интернете утверждали, что подобные платы полностью совместимы со всем ПО arduino, но для работы с ним через IDE пришлось скачивать отдельную библиотеку WAVGAT Update. Так мне удалось залить скетч на плату, но само ПО по прежнему не хотело корректно работать. Я испробовала все найденные варианты исправления такого рода проблем (перегружала бутлодер платы, изменяла файлы boards и константы самой библиотеки с ПО), но итог остался тем же. Видимо, именно для этой задачи придется обзавестись классической Arduino.

- Еще одной проблемой стал запуск шаговых двигателей. Они жужжали, грелись, несмотря на холодные драйвера, но не двигались. Методично проверяя цепочку поэлементно поняла, что проблема в их подключении. Дело в том, что и в этот раз китайцы соригинальничали. Оказалось, что выводы двигателя содержат перекрещенные пары А-В. Если у обычного магазинного двигателя пары шли по порядку 2В-2А-1А-1В, то у китайцев почему-то оказались 2В-1А-2А-1В. Выяснить это можно «пропикиванием» схемы мультиметром в соответствующем режиме: пищат парные А-В выходы.

- И еще, как оказалось, безобидный маломощный сервопривод вполне способен безвозвратно «подпалить» всю плату arduino при длительной чрезмерной нагрузке на него. При этом плата продолжит работу, но будет иногда прерываться на середине, останавливаясь на командах сервопривода.

- Поэтому следите за температурой устройств во время работы во избежании неисправимых последствий.

3. ПО

Тут есть варианты:

- Проще всего взять замечательную простенькую программу BenВox. Она специализирована именно под работы с ЧПУ и проста в установке и обращении. Минус этого варианта в его ограниченности. Во-первых прошивка для платы в комплекте ПО содержится уже в hex-файле, потому возникают проблем с ее редактированием. Да и функционал в общем не особо обширен, похож на простейший графический редактор. Если не хотите вдаваться в подробности работы всего этого механизма, то можно поработать с этим вариантом.

- Немного сложнее, но и перспективней работа через GRBL-прошивку. Эту библиотечку можно без проблем взять в интернете и она дает значительно больше возможностей, чем BenBox. Но для работы через этот механизм надо разобраться с начальной настройкой всего этого.

- Итак, скачиваем и распаковываем grbl-servo библиотеку. Теперь ее можно залить на плату через IDE, просто отыскав ее среди примеров.

- Для пересылки непосредственно команд устройству понадобится Universal Gcode Sender (или другое подобное ПО). После его установки на компьютер в нем открываем канал связи с платой по com-порту, к которому подсоединена плата.

- Для начальной и последующих настроек платы в командной строке приложения набираем «$$». По этой команде получаем полный набор базовых настроек платы, которые можно менять, настраивая нужные параметры. К примеру, команды «$110=380» и «$111=380» ставят скорость двигателей на осях Х и У на 380 мм\мин. Важными пунктами настройки являются скорость и ускорение двигателей, направление осей (прямое или инверсное). Подробнее инструкцию по такой настройке можно найти в интернете.

- Также есть возможность машинного контроля над двигателями (вкладка machine control) и серво (команды М5(поворот в начальное положение) и М3 s90(поворот на 90 или любое другое кол-во градусов)).

- Далее надо подготовить изображение для работы. Для этого тоже понадобится доп. ПО, к примеру, Inkscape. Оно похоже на любой другой графический редактор и подробно работу с ним можно изучить также в интернете. Но есть пара важных замечаний:

- Для начала надо задать правильные размеры страницы в свойствах, чтобы размеры вашего изображения не оказалось больше возможностей плоттера. Так же необходимо заменить пиксели на миллиметры в единицах измерения.

- После создания изображения жмем ctrl+shift+C и идем в меню — расширения — MI GRBL… — задаем скорости двигателей и угол поворота серво — сохраняем изображение в формате gcode.

- Наконец возвращаемся в Universal Gcode Sender и во вкладке File Mode открываем наше gcode-изображение. Кнопкой Visualize можно графически отслеживать работу программы, а в окне command Table можно проследить по командное выполнение. Осталось только запустить все это и наблюдать за результатом.

В итоге работа над подобным устройством оказалось сложной и кропотливой, а конечный результат не идеальным. Но подобный опыт интересен и не бесполезен. Поэтому, надеюсь, кому-то пригодятся и помогут избежать лишних «граблей» мои советы.

Мини плоттер из DVD

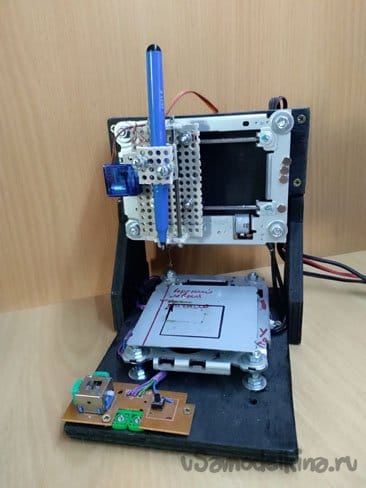

Рад снова вас приветствовать. Итак, сегодня будем делать плоттер. Маленький такой, из компьютерных DVD или CD. Этот плоттер является модификацией моего лазерного гравировального станка, тоже маленького, тоже из компьютерных DVD или CD. Поэтому, чтобы не писать одно и то же, я буду ссылать на другие мои самоделки. Если у вас уже есть лазерный гравировальный станок, изготовленный по моей инструкции, ваша работа будет сводиться к изготовления рабочего инструмента – держателя ручки ли маркера. Данный держатель будет ставиться вместо лазера. Тем, кто подобные станки не делал, придется открыть две инструкции.

Видео демонстрация:

Будем использовать:

— DVD-ROM или CD-ROM (всего понадобится 4, если есть станок – 2)

— Фанера, ДСП, OSB толщиной 10 мм (Подойдет и 6 мм фанера или ДСП)

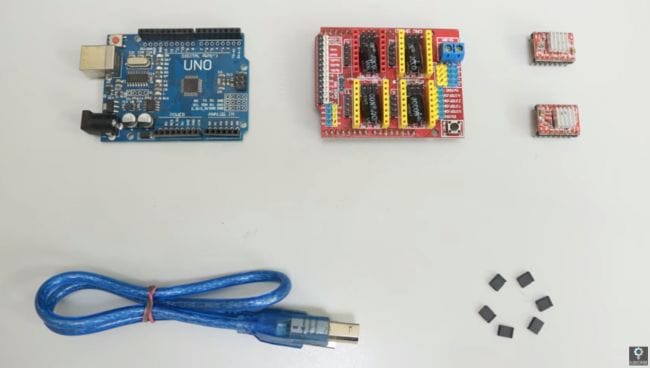

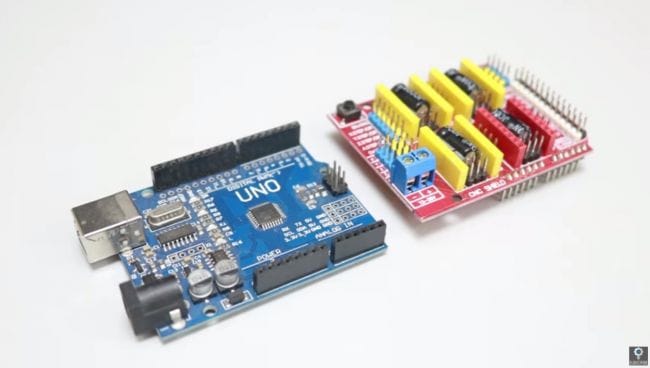

— Arduino Uno (или любая совместимая совместимые платы. Nano, Micro, Esplora – не подойдут)

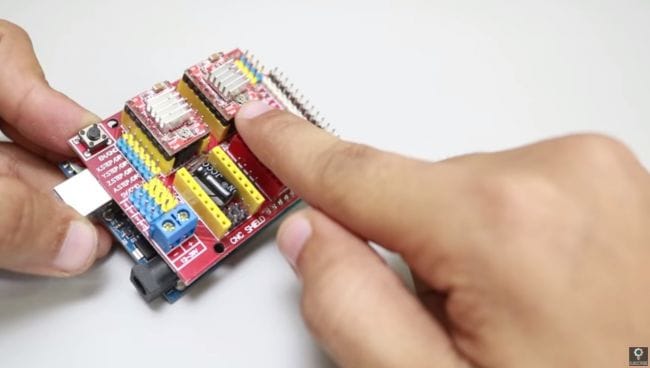

— Arduino CNC Shield v3

— Платформа универсальная Tamiya 70098

— Драйвера шагового двигателя A4988 с радиаторами 2 шт.

— Блок питания на 5В, 3А

— Соединительные провода

— Коннектор 2.54 мм Dupont

— Элетролобзик, дрель

— Тонкая резинка

— Сверла по металлу или дереву 2, 3, 4, 5 мм

— Винт 3 х 20 мм или 4 х 20 мм

— Маркер, лучше всего тонкий

— Гайки, гроверы и шайбы 4 мм

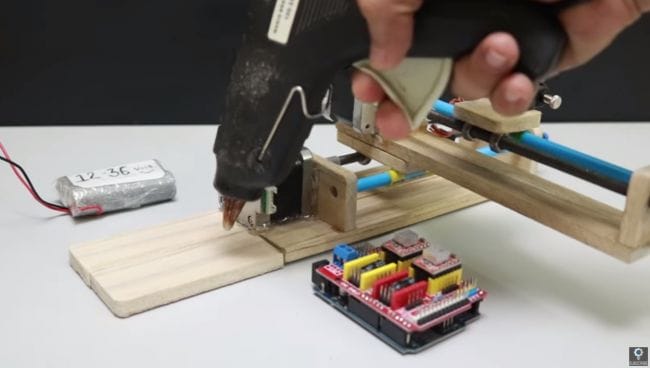

— Термоклей

— Саморезы по дереву 2.5 х 25 мм, 2.5 х 10 мм

— Паяльник, припой, канифоль

Шаг 1. Сборка основы для плоттера.

Как я уже говорил, придется обращаться к другой моей инструкции.

Выполняем 1 и 2 шаги. Только разобрать надо будет 4 DVD или CD привода. Два привода разбираем это будут оси X и Y.

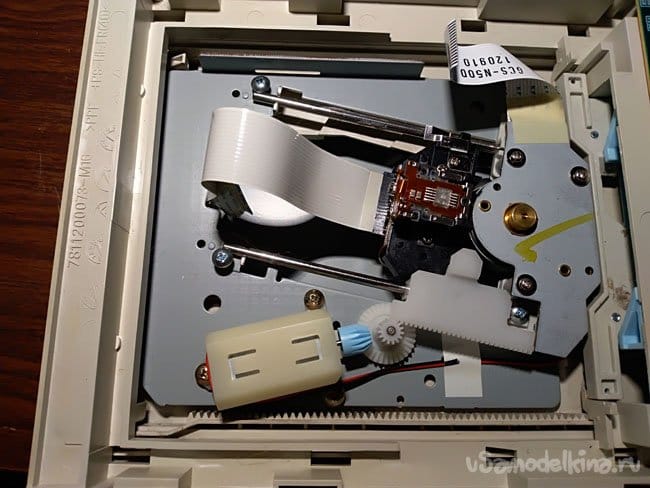

При разборе CD приводов вы можете натолкнуться на неприятную неожиданность. Внутри не будет шагового двигателя. Выглядят такие примерно примерно так:

Как видно на фото, в таких стоит обычный электродвигатель постоянного тока. Такие можно использовать для изготовления держателя маркера или ручки.

В той же инструкции третьим шагом идет подготовка блока питания, можете воспользоваться тем шагом. Но о блоке питания поговорим позже.

В инструкции по изготовлению гравера версии 1 есть четвертый шаг «Шаг 4 Джойстик для ручного управления.» — его делать не нужно. Джойстик нужен был при первой версии прошивки. Во второй и всех последующих, команды управления отправляться через последовательный порт.

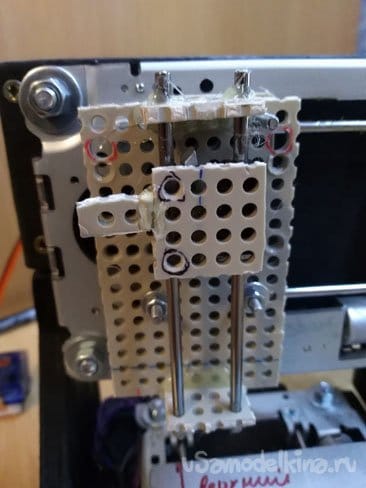

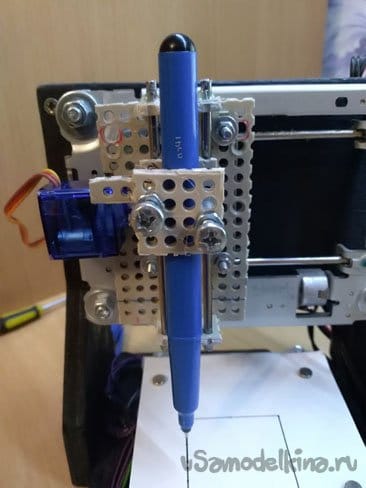

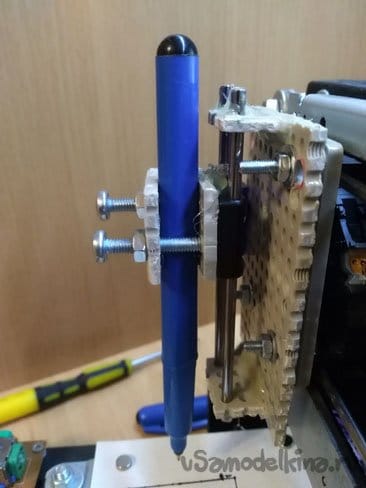

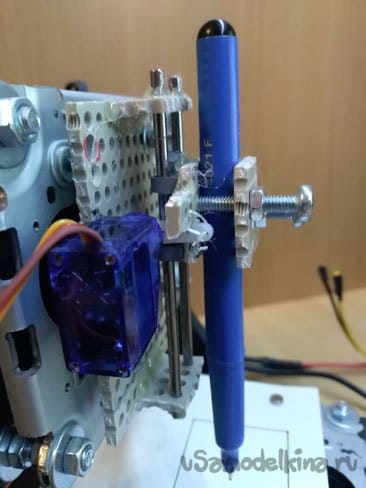

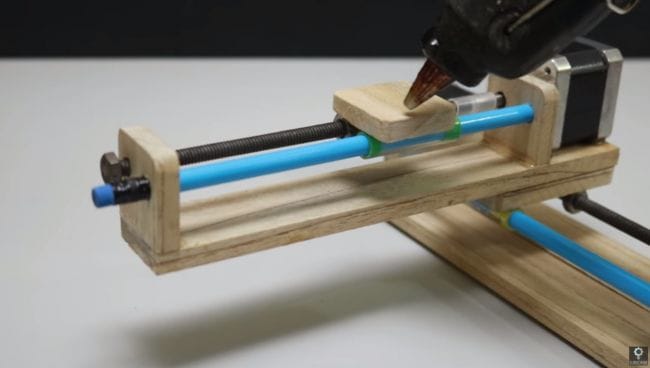

Шаг 2. Изготовление держателя пишущего предмета.

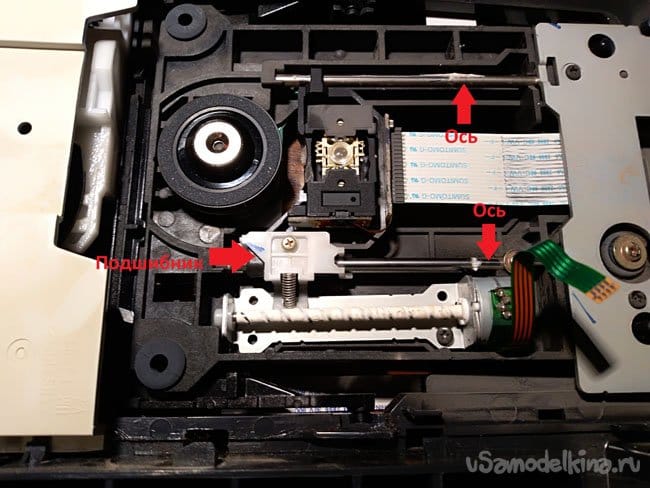

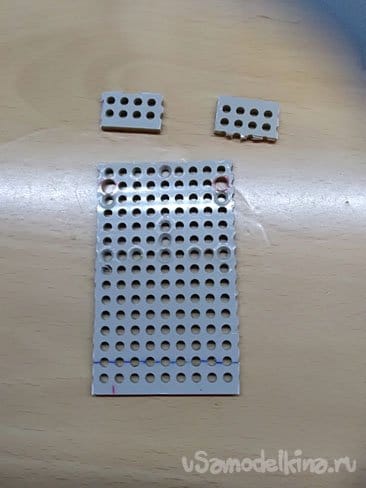

Разобрав пару DVD-шников, вскрываем еще два. Из этих двух приводов нам понадобятся только две оси и два подшипника.

А два привода надо, потому что рамка с двумя подшипниками в одном приводе, только одна, а нам надо две. Подшипники часто составляют одно целое с движущейся каретой. Поэтому большую часть кареты надо отрезать или откусить, главное не повредить подшипник. Вынимаем нужные нам компоненты:

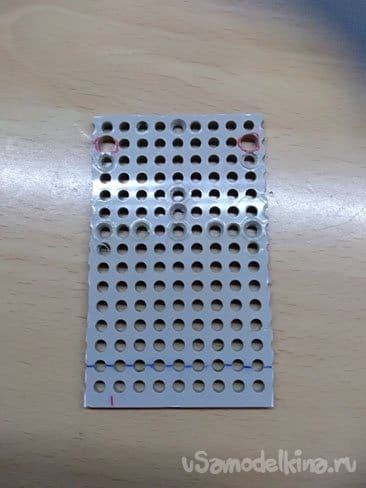

Берем платформу из набора «Платформа универсальная Tamiya 70098». Конечно эта платформа используется для сборки гусеничной модели, но у меня она осталась без дела, так как я использовал другие материалы. Платформа хорошо подходит для изготовления разных деталей, в ней есть отверстия, и она легко режется.

Вы можете заменить эту платформу другим материалом, например, фанерой толщиной 4 мм. Только в этом случае придется в фанере делать отверстия для крепления осей, крепления к станку и зажимной пластинки. Какой бы вы материал не взяли, вырезаем из него прямоугольники: 80 х 48 мм – это основа, два 24 х 15 мм – крепление осей, 23 х 23 мм – зажим для ручки (маркера), 23 х 23 мм с выступом с одной стороны на 10 мм.

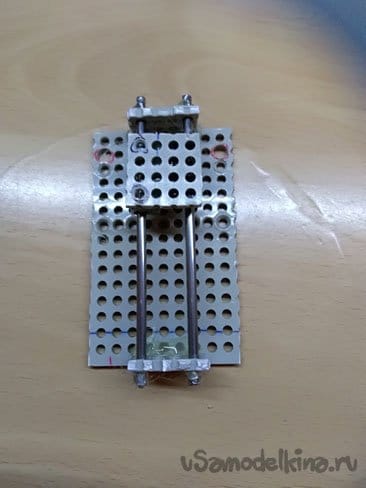

Взяв в руки термоклеевой пистолет, собираем наш механизм следующим образом:

Поясню: на основу сверху и снизу, перпендикулярно основе, клеим прямоугольники 24 х 15 мм. Затем вставляем оси с подшипниками, оси также фиксируем по краям. На подшипники клеим прямоугольник 23 х 23 мм с выступом (у меня фото выступ отсутствует, я пор него забыл, когда резал, я приклею выступ позже).

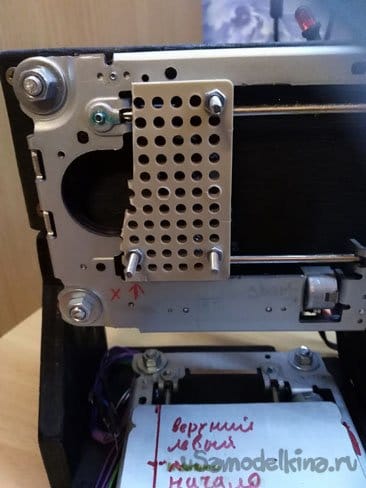

До установки, на станке у вас должно быть такое крепление:

Как его изготовить подробно описано в инструкции «Лазерный гравер из старых DVD-Rom».

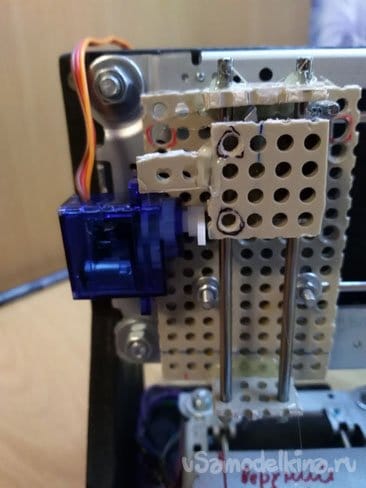

Ставим на станок наш механизм, фиксируем используя гайки:

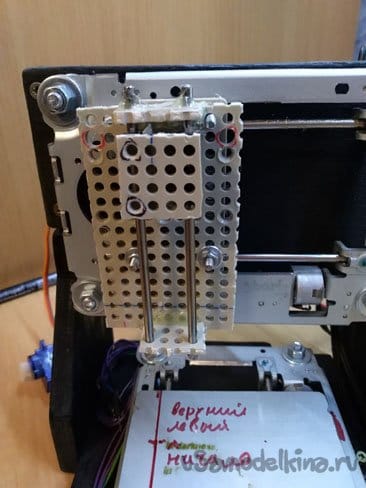

Так как я забыл про выступ, клеим его к прямоугольнику, приклеенному к подшипникам:

Берем сервопривод и клеим его к основе, с левой стороны, примерно на середине. Перед фиксацией сервопривода, убедитесь, что он установлен в положение 90 градусов.

А теперь берем небольшой отрезок резинки, продеваем в самое крайнее отверстие рычага сервопривода, затем продеваем в отверстие выступа или просто накидываем на выступ:

Подъем пишущего инструмента будет осуществляться рычагом от сервопривода, при этом сервопривод будет находиться в положении 90 градусов. Когда рычаг будет опускаться вниз (положение сервопривода будет 180 градусов), ручка или маркер будет опускаться вниз, вслед за рычагом, и слегка надавливаться за счет натяжения резинки.

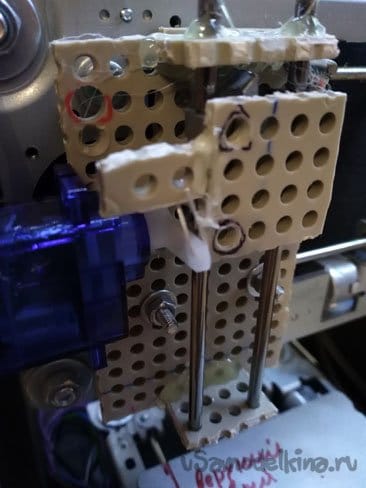

Кому не терпится проверить плоттер в работе, может просто приклеить на термоклей маркер:

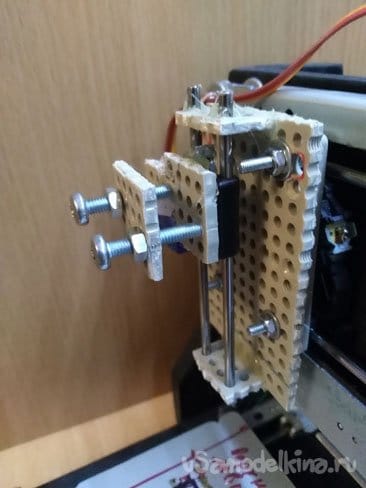

У кого еще есть терпение – берем болтики, гаечки, прижимной прямоугольник и собираем такую конструкцию:

Вставляем маркер между прямоугольниками и зажимаем, используя гаечки (можно руками, этого будет достаточно, чтобы удержать маркер):

Чтобы было лучше видно вся конструкция, еще пару фото с разных сторон:

На этом с механикой все. Переходим к электрике и программным средствам.

Шаг 3. Электрика.

Электрику будем использовать из второй версии лазерного гравера – «Лазерный гравер из DVD версия 2.0».

Выполняем почти все в третьем шаге вышеуказанной инструкции. Нам не понадобиться транзистор из той инструкции, он нужен был для включения лазера, сервопривод работает без транзистора, у него собственный контролер. Тестовый светодиод также будет лишним.

В четвертом шаге той же инструкции «Шаг 4 Настройка ограничения тока двигателей.», описывается процесс настройки тока шаговых двигателей. При работе лазера, не было дополнительного сопротивления для его движения. У плоттера пишущий инструмент будет соприкасаться с бумагой, что будет создавать сопротивление движению, за счет терния. Поэтому силу тока лучше немного увеличить. Делаем все по той инструкции, меняем только параметры измерения:

Vref = Imax * 8 * (RS)

Imax — ток шагового двигателя

RS — сопротивление резистора.

В случае с плоттером:

RS = 0,100.

Imax = 0.55

Vref = 0,55 * 8 * 0,100 = 0,44 В.

В итоге между переменным резистором драйвера шагового двигателя и GND должно быть напряжение в 0.44 В.

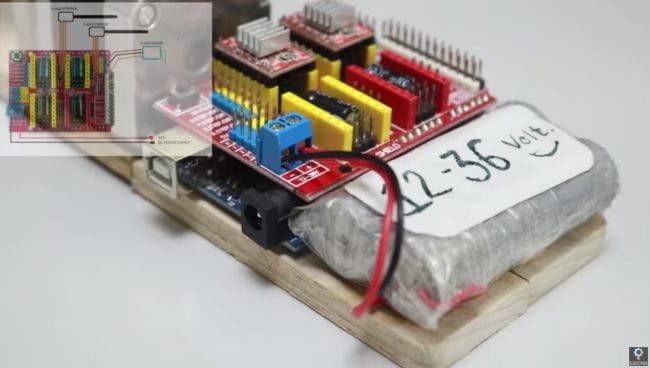

Для питания нам понадобиться блок питания на 5 В. Лучше всего взять блок на 3 А, лучше с запасом. На CNC Shield написано входное напряжение от 12 В до 36 В, но так как наши шаговые двигатели рассчитаны на 5 В, мы будем питать CNC Shield и соответственно драйверы тоже от 5 В. Такая схема лично проверена мной и неоднократно, все работает хорошо. Блок питания примерно такой:

Со следующими характеристиками:

Начиная с версии GRBL 0.9, было поменяны местами пины подключения «Z-limit +» и «spindle enable». Поэтому сигнальный провод от сервопривода подключаем к «Z-limit +». Плюс от сервопривода к +5 В (питание надо брать напрямую от блока питания, а не от +5 В, размещенном на Arduino), GND к GND соответственно.

Также можно использовать компьютерный блок питания. О том как это можно сделать описано в «Шаг 3 Подготовка блока питания.» моей инструкции «Лазерный гравер из старых DVD-Rom»

Шаг 4. Прошивка и программа управления.

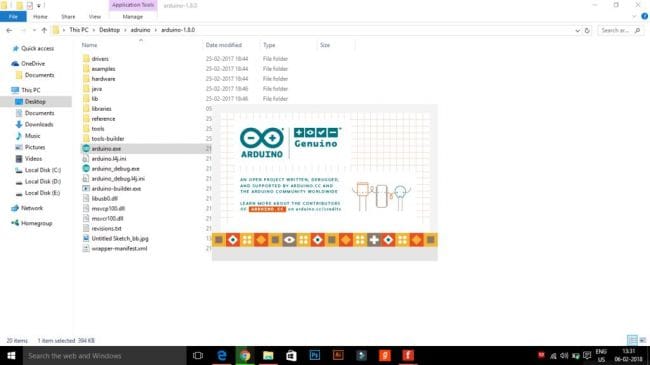

Для начала скачиваем Arduino IDE, как всегда с официального сайта

Для управления плоттером будем использовать GRBL, изменённую для управления сервоприводом. Заходим по нижеследующей ссылке и скачиваем архив целиком

Распакованный архив переписываем в папку «libraries», которую легко можно в папке с установленной Arduino IDE. Запускаем Arduino IDE, заходим в «файл» -«примеры» — «grbl-servo-master». Нажимаем «загрузка», дожидаемся окончания загрузки скетча. Для управления плоттером будем использовать программу LASERGRBL. Скачиваем и устанавливаем ее

Интерфейс программы интуитивно понятен, там все просто.

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Самодельный станок чпу — Плоттер из принтеров. Делаем плоттер своими руками

Последние:- Куда поехать зимой в россии

- Рецепты алкогольных коктейлей для домашней вечеринки

- Как засушить яблоки в домашних условиях?

- Какие программы я устанавливаю на новый компьютер

- Кратчайший пересказ «Алые паруса

Самодельный плоттер. Часть 2

Создание печатной платы

После травления печатной платы, вы можете приступить к пайке. Я предлагаю вам паять в указанном порядке.

Микроконтроллеры и микросхемы:

- ATmega16

- FT232RL

- L293DD

- ULN2803

- TCMT1109 x2

- 7805

- Резисторы:

- 47

- 100 x3

- 330

- 1kx2

- 2k4 x2

- 4k7 x3

- 10k

- Конденсаторы:

- 22px2

- 100nx4

- 330N

- 2и2

- 4u7

- 100u

- Транзисторы:

- IRLML250

- BC857 x2

Диоды:

- LL4148

- Красный светодиод

- Зелёный светодиод x2

- Штыри:

- 1×2 x4

- 1×3

- 1×5

- 1×6 x2

- 2×4

Перемычка х2

Другое:

- 5k потенциометр

- 16 МГц кварц

- Кнопки x4

- Разъем USB мини B

- AK500 / 3 Разъем

- Выключатель 2-канальный

- 16×2 ЖК-дисплей

На фотографии была ошибка. Я забыл резистор для выхода оптопары. Не волнуйтесь, это было исправлено в чертеже печатной платы в архиве RAR.

Программирование AVR

Файл, прилагающийся ниже, содержит проект PCBв Eagle.

Я думаю, что многие из вас и сами знают, как прошивать микроконтроллеры.

Дополнительная информация.

Это не так легко контролировать всё устройство одним микроконтроллером. Самая трудная часть была в создании сигналов движения по осям XY, когда движение осуществлялось по обеим осям. В конце концов, кварц довольно хорошо справился в этим.

Вторая сложность — связь с ПК. Я должен был написать свой собственный протокол связи через UART. Это похоже на АТ команды, но требует гораздо меньше памяти и скорость гораздо выще.

Шаг 3: Ось Z

Теперь можно делать механическую часть устройства. Начнём с оси Z.

На фотографии вы можете увидеть всё, что понадобится для создания оси Z.

Детали были вырезаны довольно плохо. Видимо кто-то не учитывал ширину лазерного луча. На самом деле, все части были немного меньше, чем я заказывал. Мне пришлось обработать всё наждачной бумагой.

Начнём клеить. Я использовал суперклей для оргстекла и ламината. Ламинат служит в качестве прокладки между электромагнитом и оргстеклом. Электромагнит я закрепил двумя винтами.

Шаг 4: Yось

Как и в прошлом шаге нужно всё склеить. Все детали из оргстекла я обработал наждачной бумагой. Также я осмотрел рельс для мебели на предмет дефектов. Места склеивания я обработал ацетоном.

Монтаж зубчатого ремня

Самый простой способ, чтобы закрепить ремень, — это использовать небольшую стяжку. Один конец ремня нужно закрепить на подвижно каретке, а второй конец провести через шестерни. Необходимо натянуть ремень, а потом уже прикреплять к каретке.

Монтаж концевых выключателей и других вещей

Нужно приклеить выключатель, как показано на фотографии. К выключателю нужно припаять красно-коричневый провод. Ещё нужно приклеить два куска ламината на каретку.

На фотографии есть описание и цвета всех кабелей. Это кабели шагового двигателя (Y +, Y1, Y2, Y3, Y4), электромагнитного кабеля (Z +, Z-) и концевых выключателей (2xYmin, 2xYmax).

Ymin является кабелем концевого переключателя рядом с двигателем.

На последней фотографии представлено 12-жильный кабель с описанием его соединений.

Шаг 5: Ось X

И вот наступает самый трудный шаг …

Вам нужно смонтировать 2 параллельных ползунка. Я не могу всегда точно описывать, что нужно делать. Но вы можете ориентироваться по фотографиям.

После того, как вы приклеили ползунки. Можно приклеить к ним каретки, а следом и рельс оси Y.

Нужно смонтировать шаговый двигатель, зубчатый ремень и концевые выключатели как в прошлом шаге.

Шаг 6: Остальной монтаж

Из оргстекла и ламината с помощью горячего клея я сделал держатель для карандаша.

В качестве рабочего поля я решил использовать магнитную плёнку. Бумагу я собираюсь крепить к ней с помощью магнитов.

Шаг 7: Финальный монтаж

Теперь всё нужно закрепить на одном основании. Схемы и ЖК-экран я решил установить на специальные держатели.

Шаг 8: Программное обеспечение

Как я уже говорил, я написал своё собственное приложение. Это моё первое приложение в VisualC#, так что там много ошибок.

Вот список доступных команд в окне командной строки:

returnxy — возвращается в исходное положение

SetXY ху — перемещает перо в указанное положение (в мм)

_setxy ху — перемещает перо в указанное положение (с шагом, проверьте настройки приложений)

Getz – возвращает 1, если ручка поднята, 0 в противном случае

getxy — возвращает позицию пера (в мм)

selectpen — ждет, пока пользователь не нажмет кнопку ОК

rectx1 y1 x2 y2 — рисует прямоугольник, основанный на 2 противоположных вершин (в мм)

arc X Y R A1 A2 т — рисует дугу с центром в точке (х, у), радиус r, с начальным угорм a1 и заканчивая углом а2 (от горизонтали)

text x y size spacing text — рисует текст в (х, у), из заданного размера и промежутках символов

Чуть не забыл. Чтобы запустить приложение, необходим .NET Framework 4.

Шаг 9: Финал

Эта статья показывает, как сделать плоттер. Я не призываю чётко следовать инструкции, так как говорил, что некоторые мои решения неэффективны. Я хотел показать вам то, что считаю интересным. Во время создания было получено много опыта.

Спасибо за просмотр.

(A-z Source)

ПОДЕЛИТЕСЬ С ДРУЗЬЯМИ!

About Pancho99000

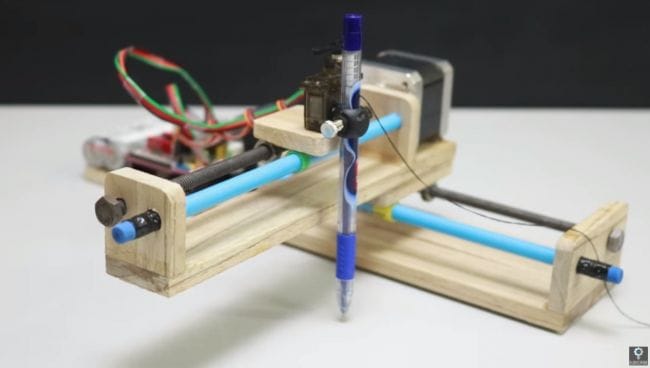

Пишущий принтер с головкой из авторучки своими руками

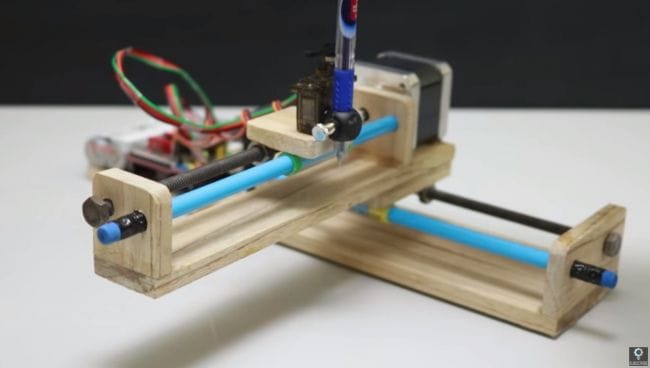

Доброго времени суток всем самоделкиным, а особенно любителям arduino и всяких печатающих устройств.В этой статье автор канала «Creativity Buzz» покажет как создать 2D принтер, который умеет писать авторучкой.

Идея интересна тем, что принцип работы данного станочка похожа на плоттер. Только лист бумаги абсолютно неподвижен, а головка движется вдоль него по двум осям.

Инструменты и материалы очень простые, что делает возможным изготовление данного устройства дома.

1. Дрель, сверла

2. Клеевой пистолет

3. Канцелярский нож

4. Пила

5. Фанера

6. Одноразовый шприц 2,5 кубика

7. Клей

8. Держатель для карандаша от циркуля

9. Шпилька с несколькими гайками и шайбами.

Электронные компоненты.

1. Шаговый двигатель, 2 шт. Nema 17

2. Arduino Uno R3

3. Плата расширения Expansion Board A4988 Driver

4. Драйвер шагового двигателя, 2 шт. A4988 Stepper Motor Driver

5. Сервопривод Mg90S Metal Gear Servo

6. Батарея или источник питания.

Программное обеспечение для письма Ben box.

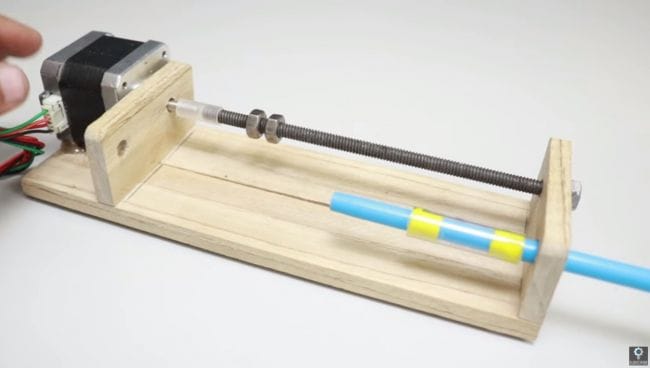

Итак, автор приступает к сборке.

Первым делом начинает собирать основание для вертикальной координатной оси Y.

У него уже заготовлены две дощечки.

Но их ширины для основания не хватает, поэтому он их склеивает при помощи клеевого пистолета.

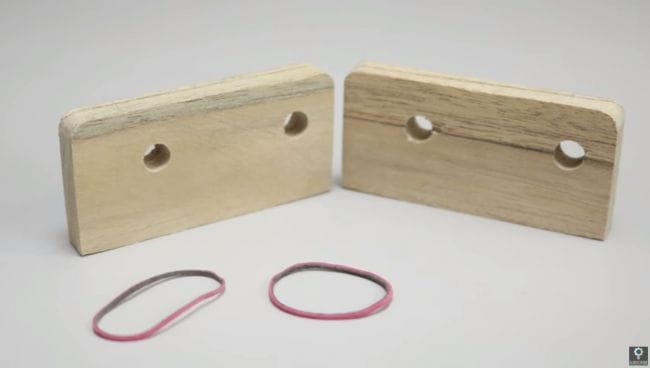

Далее, нужно сделать две стойки, на которых будут крепиться шарнир и вал. Для этого размечает по ширине платформы два брусочка.

И отрезает их лобзиком.

Отмечает линию, на которой нужно просверлить отверстия.

Для того, что бы отверстия совпадали, сматывает обе заготовки резинками. И сверлит обычной дрелью.

Вот такие стойки получаются.

Теперь наносит термоклей на основание и устанавливает стойки.

Пришла очередь установки шагового двигателя. Снова на термоклей.

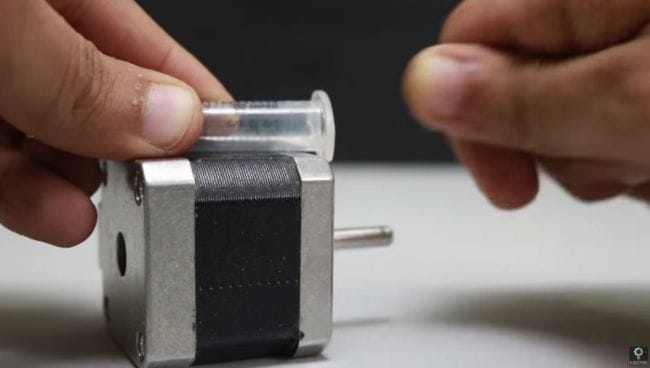

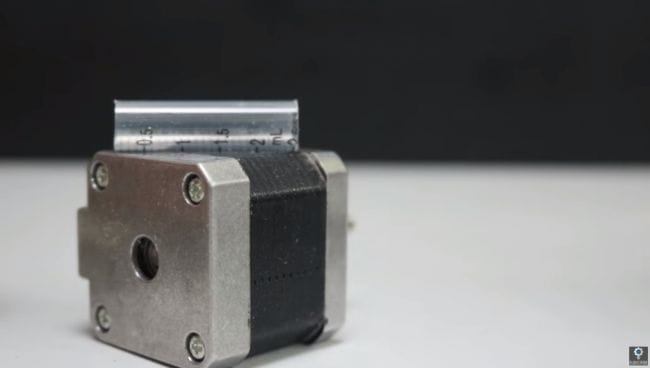

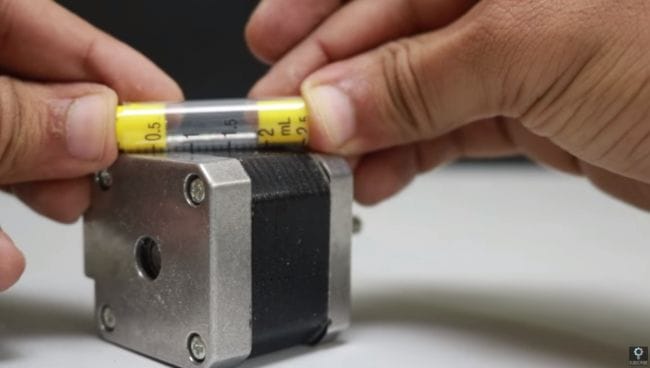

Для крепления шпильки к валу двигателя он использует колпачок от иголки обычного шприца.

Отрезает нужный кусочек.

И надевает его на вал двигателя.

Для бегунка, который будет удерживать каретку на шарнире, использует колпачок от шариковой ручки.

Из нее вырезает два цилиндра.

Еще для бегунка нужен шприц, из него удаляет поршень.

И вырезает из него цилиндр.

Теперь собирает сам бегунок. Их нужно будет два, осей же две.

Теперь соединяет шпильку с валом двигателя, предварительно накрутив две гайки, они будут соединяться с кареткой, и двигать ее при вращении шпильки.

Устанавливает шарнир, надев на него бегунок.

Устанавливает гайки по ширине каретки и промазывает клеем одну из граней на каждой, важно не попасть на резьбу!

Наносит клей и на одну сторону бегунка.

Приклеивает каретку к ним.

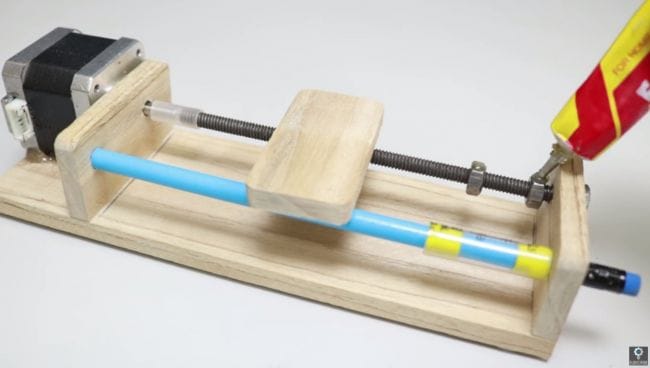

Один привод готов. Второй делается точно так же, только меньше по ширине.

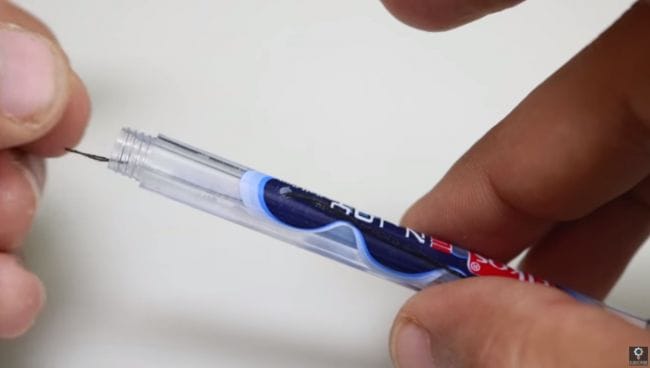

На этом этапе нужно изготовить собственно пишущее устройство из ручки.

Разбирает ее, вынимает стержень, немного укорачивает его.

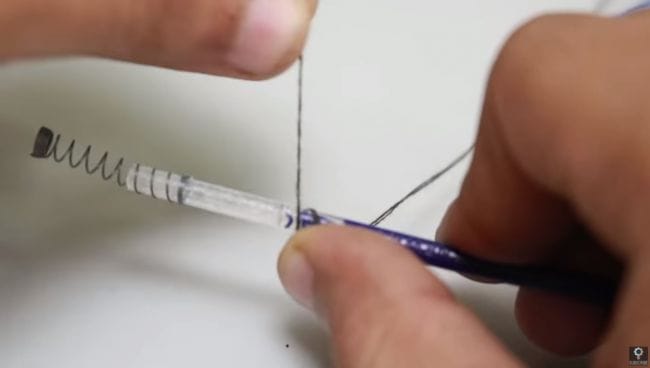

Надевает на обратную сторону стержня пружину от авторучки.

Просверлив миллиметровое отверстие в верхней части корпуса, продевает через него нитку.

Привязывает нить к верхней части стержня, чуть ниже самого отверстия, ведь нить будет поднимать стержень, а пружина возвращать его обратно.

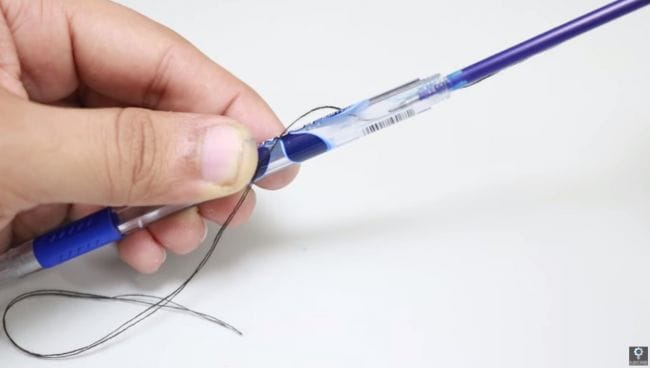

Собирает ручку, вытаскивает нить.

Проверяет, что при подтягивании нити кончик стержня полностью прячется.

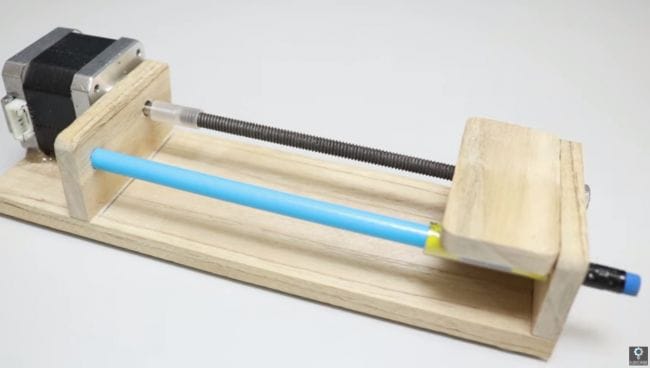

Итак, оба координатных привода готовы.

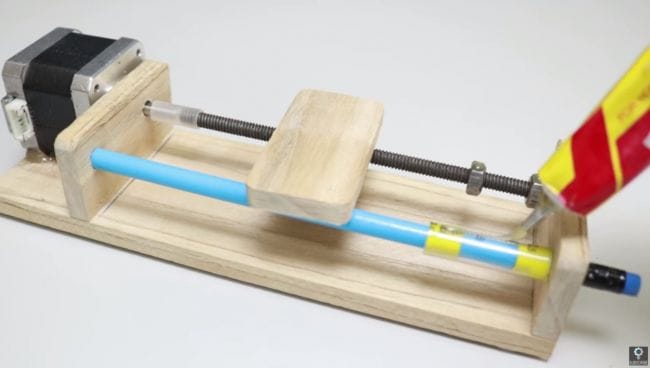

Приклеивает привод горизонтальной оси к каретке привода вертикальной оси.

Теперь к каретке оси X клеит сервопривод.

Отобрав у циркуля держатель карандаша, клеит его к сервоприводу.

Итак, механика готова, автор приступает к электронной части. Вот обе платы, два драйвера двигателей и перемычки с USB кабелем.

Соединяет плату arduino с платой расширения.

Устанавливает перемычки.

И драйвера двигателей.

Сборку приклеивает на термоклей возле установки.

Подключает питание.

Разъем сервопривода.

И оба шаговых двигателя.

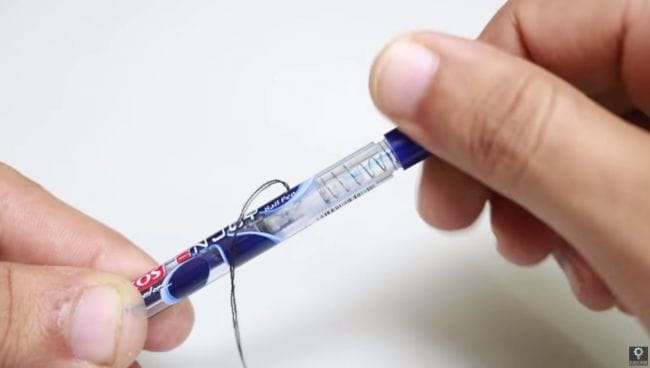

Вставляет «пишущее устройство» в держатель.

Крепит нить к рычагу сервопривода.

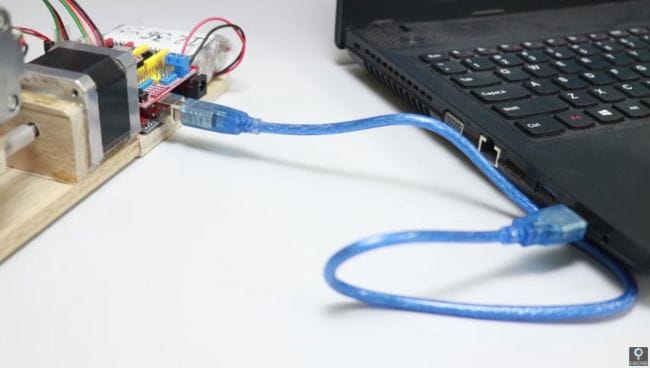

Все, устройство готово к работе, можно подключать к ноутбуку.

Вот такие испытания.

Если у Вас возникли вопросы по программированию или письму — Вам сюда

Спасибо автору за простую конструкцию и хорошую идею!

Всем интересных и полезных самоделок!

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.ЧПУ-станок для рисования из CD-приводов

В этой статье рассмотрим еще одну модель робота-художника. Такие аппараты просты в изготовлении и могут служит учебным пособием на уроках труда или в кружках. А если немного доработать станок и установить мотор, то можно получить небольшой ЧПУ-гравер.

Инструменты и материалы:

-ДВД-привод-2 шт;

-Ардуино Нано;

-Драйвер двигателя L293D-2 шт;

-Сервомотор;

-Печатная плата;

-Акрил;

-Pin-разъем;

-16-контактный разъем 2 шт;

-Паяльник;

-Провод;

-Ножовка;

-Наждачная бумага;

-Линейка;

-Маркер;

-Разъем питания;

-Пружина;

-Зажим;

-Отвертка;

-Клей;

-Кусачки;

-Режущий плоттер;

Шаг первый: рамка

Из акрила вырезает заготовки для рамки аппарата.

Склеивает рамку. Получается две рамки для осей X и Y.

Шаг второй: разборка приводов

Разбирает привода. Для сборки станка нужны шаговые двигатели и направляющие.

Шаг третий: ползунки

Отпиливает проушину и приклеивает ее к ползунку как на фото.

Шаг четвертый: направляющие

Устанавливает на направляющие ползунок. Приклеивает направляющие к рамке. Повторяет операцию с осью Y.

Шаг пятый: шаговые двигатели

Прикручивает к рамке шаговый двигатели осей X и Y.

Шаг шестой: соединение X и Y

Соединяет две рамки.

Шаг седьмой: ось Z

Дальше собирает ось Z. Вставляет стержень в направляющую. Устанавливает пружину. Приклеивает пластиковый ограничитель. К ограничителю приклеивает зажим. Направлявшую приклеивает к акриловой планке. Устанавливает сервомотор.

Закрепляет ось Z на оси Y.

Шаг восьмой: электрочасть

От шаговых двигателей откусывает шлейфы. Припаивает к контактам провода.

Отрезает от трубки четыре кусочка. Приклеивает их к рамке. На них будет опираться печатная плата.

Согласно схемы собирает плату.

Шаг девятый: загрузка кода

Подключает Ардуино к ПК. Загружает код.

Скачать код можно здесь.

Шаг десятый: программа

Для работы со станком мастер использует программу GCTRL.

Весь процесс сборки станка можно посмотреть на видео.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Как сделать плоттер своими руками

Идеи о том, чтобы использовать пленку в качестве материала для трафаретов или декалей появились некоторое время назад. Однако уже готовые девайсы, предназначающиеся для нарезки пленки, стоят совсем не дешево. А вариант с посещением специального места с целью резки пленки на необходимые декали не всегда бывает удобным.

Пожалуй, самой трудно преодолимой частью проблемы является приобретение одного из инструментов – флюгерного ножа.

Его стоимость примерно сто евро. Данное препятствие можно решить, заказав в китайском интернет-магазине по доступной цене высококачественный держатель ножа, в комплект которого входит три ножа. Еще одна проблема заключается в правильно подобранном вале подачи материала, включенного в конструкцию плоттера.

Для данного оборудования промышленного типа предназначается рифленый вал, позволяющий избежать проскальзывания пленки. Его невозможно изготовить без специального станка. Получить вал с рифленой поверхностью можно, если обычный подающий вал из резины обернуть листом прочной наждачной бумаги, чтобы он стал шероховатым.

Чтобы на стыках наждачной бумаги не образовались так называемые ступеньки, деталь оклеивается по спирали полосой небольшой ширины. В результате этого стыки торцов наждачки так же будут находиться по спирали вокруг используемой конструкции. Таким образом, основа для будущего плоттера будет готова.

Кроме того, нужны и другие детали для сборки, к которым относятся: валы с втулками, шаговые движки, а также шестеренки.

Понадобится еще один вал, чтобы обеспечить надежную фиксацию пленки. Он крепится на трехмиллиметровые карбоновые качалки. В последние необходимо вклеить подшипники качения. Это позволит сделать подачу пленки и бумажных листов беспроблемной.

Горизонтальная ось в плоттере представляет собой П-образную форму, которая оснащена подпружиненной деталью для натяжения ремня. К тому же она выполняет роль второй направляющей для каретки головки и местом крепления ШД.

В оборудование следует установить трехканальный контроллер. При этом лучше, чтобы привод ножа был тангенциальным. Три канала являются не только тремя PICами, но и тремя силовыми ключевыми выходными каскадами, предназначающимися для ШД. В комплектацию контроллера входит еще один силовой каскад, подходящий специально для соленоида, размещенного в режущей головке.

В качестве основы для головки стоит взять восьми миллиметровую плитку из дюраля. К ней крепится соленоид, который можно снять практически с любого кассового аппарата. Также необходимо соединить его с двумя направляющими. Главная направляющая должна передвигаться во втулках, а дополнительная дает возможность избежать частого проворачивания по оси основной детали. Последняя зажимается между несколькими подшипниками: одним неподвижным и другим, зафиксированном на качалке, что позволяет контролировать степень поджима.

Чтобы вал подачи материала мог вращаться, следует использовать двухступенчатый редуктор. Это объясняется тем, что у шагового мотора слишком большой угол поворота. С целью предотвращения мертвых ходов редуктора устанавливается двойная шестеренка с подпружиненным механизмом, которая не допускает постепенного накопления незначительных погрешностей, появляющихся при перемещении пленки.

При желании может использоваться любая бумага и бумажная продукция оклеенная скотчем, самодельный плоттер отлично режет детали и по такому «бутерброду».

Для управления самодельным плоттером используется программа Mach4. Сигнал DIR позволяет управлять движениями ножа.

Для получения резки высокого качества важно правильно настроить компенсации оффсета ножа. Фактически, он представляет собой флюгер, где режущий элемент не должен совпадать с осью вращения.

Конструкция, подготовленная вышеперечисленных способом, является понятной и вполне подходящей для криволинейных резов, но никак не для острых углов. Специально для этого предназначается программа, находящаяся в соответствующем софте плоттера промышленного типа. Она управляет станком, выполняя разнообразные движения на любых углах. В результате нож оборачивается исключительно по указанной линии.

На данном этапе изготовления плоттера появляется проблема, ведь для самодельного оборудования, даже если применяется традиционная САМ-программа, достаточно сложно получить точно такую-же компенсацию для оффсета ножа. В интернете можно скачать маленькую, удобную утилиту, что функционирует на Python-2.7. благодаря ей задается компенсация оффсета.

В некоторых случаях нож меняют на обычную шариковую ручку, которую дорабатывают, пружиня стержень, чтобы достичь хорошего постоянного прижима к поверхности. В противном случае она будет писать очень плохо.

Посмотрите видео работы самодельного плоттера.

Самодельный ЧПУ станок