что можно сделать для дома?

Самоделки из холодильника: что сделать?

Содержание статьи

В прошлой статье строительного журнала уже рассказывалось о том, какие самоделки можно сделать из компрессора от холодильника. Следует заметить, что эта важная деталь данной бытовой техники весьма полезна при изготовлении электролобзика, аэрографа, теплового насоса и, многих других самоделок.Настал черед поговорить о том, что можно сделать из холодильника, если тот стоит и пылится без дела. Как оказывается, корпус старого холодильника, не менее ценная вещь при изготовлении различных самоделок для дома.

Из него можно сделать небольшую коптильню, самодельный инкубатор, погреб и т. д. Однако не будем забегать далеко вперёд и разберёмся, что же такого можно сделать из холодильника.

Лучшие самоделки из холодильника

Если в холодильнике сгорел компрессор, то легче купить новую бытовую технику, чем пытаться её отремонтировать и дать вторую жизнь. Однако корпус холодильника может еще послужить, при изготовлении самых различных самоделок для дома и дачи.

Погреб из холодильника

Так, например, в корпусе старого холодильника можно хранить купорку и овощи, приспособив его под мини погреб. Для этих целей сначала лучше будет разобрать холодильник и снять с него компрессор, оставив лишь один корпус для хранения овощей.

Практически таким же образом можно сделать небольшой погреб из корпуса холодильника. Важной составляющей при этом, является наличие качественной вентиляции, в противном случае, овощи могут запросто испортиться.

Для того чтобы сделать мини погреб из холодильника, следует зарыть корпус в грунт, и проделать вверху отверстие под вывод трубы в качестве вентиляционного канала (не забыв и про свободных подход к погребу).

Как сделать инкубатор из холодильника

Корпус от холодильника может служить и в качестве самодельного инкубатора. Обладая отличной герметичностью и хорошим удержанием тепла, инкубатор в таком случае будет особенно эффективным.

Чтобы сделать инкубатор из холодильника потребуется купить терморегулятор (можно использовать от теплого пола) и несколько ламп, которые размещаются в верхней части корпуса. Также потребуется вентилятор от компьютера, который устанавливается сразу за лампами.

Внизу, как и положено, для всех инкубаторов, предусматривается емкость для воды, а посередине лотки для яиц. Важной составляющей инкубатора, также является вентиляция. Поэтому в дверце холодильника следует предусмотреть небольшое отверстие под приток воздуха.

Улей из холодильника

Может послужить корпус от холодильника и в качестве улья, если вы, например, занимаетесь пчеловодством. Перед изготовлением улья из холодильника, корпус внутри рекомендуется обшить обрезной доской, после чего сделать в нем, на небольшом расстоянии друг от друга, крепления для сот.

Если есть желание и терпение, то можно покрасить самодельный улей из холодильника в любой понравившийся вам цвет. Однако предпочтение пчёл, в данном случае, также нельзя игнорировать. Не рекомендуется красить улей в красный цвет, и вообще, в какие-либо броские глазу цвета.

Тепловой насос из холодильника

Подобного рода самоделки из холодильника уже описывались в ранее опубликованной статье строительного журнала samastroyka.ru. В данном случае потребуется не корпус от старого холодильника, а как раз рабочий компрессор. Именно он и будет отвечать за перекачку хладагента в испаритель, который будет забирать тепло от абсорбера.

В качестве абсорбера для сбора тепла с недр земли, в самодельном тепловом насосе используются металлопластиковые трубы. Обязательным в конструкции теплового насоса, также являются, циркуляционный насос и емкость для сбора тепла. Внутри аккумулирующей емкости встроен медный змеевик, который нагревает жидкость (воду), которой и будет наполнен бак.

Оценить статью и поделиться ссылкой:Лобзиковый станок из компрессора от холодильника

На базе двигателя от холодильника можно собрать лобзиковый станок и для более тонкой работы, если проявить немного фантазии и усилий. На таких двигателях есть кривошипно-шатунный механизм, который как раз отлично подходит для такого рода станков. А если еще и предусмотреть систему смазки, такой станок будет еще и долговечным. Если проект вас заинтересовал, предлагаю изучить его более детально.

Материалы и инструменты, которые использовал автор:

Список материалов:

— компрессор от холодильника;

— профильные трубы;

— листовая сталь;

— уголок;

— болты с гайками;

— стальной прут;

— ножовочное полотно;

— краска.

Список инструментов:

— болгарка;

— дрель;

— сварочный аппарат;

— гаечные ключи, отвертки и пр.;

— рулетка, маркер.

Процесс изготовления лобзикового станка:

Шаг первый. Подготавливаем двигатель

Первым делом достанем моторчик из компрессора, разрезаем болгаркой корпус. При резке не забывайте, что внутри есть масло, его предварительно рекомендуется слить. Обрезаем трубки и достаем двигатель.

В первую очередь разбираем узел с поршневой системой, убираем клапан. Нам нужно достать стальной поршень, к нему нужно приварить стальной прут с ухом. После этого все собирается обратно. Вот и все, теперь мы получили устройство со штоком, который при работе двигателя образует возвратно-поступательные движения.

Шаг второй. Рама для крепления двигателя

Собираем раму для установки двигателя, ее конструкция очень простая. Нам понадобится два уголка одинаковой длины и кусок стальной пластины, привариваем к ней уголки с выдерживанием нужного расстояния, чтобы между уголками лег двигатель. Далее к основе привариваем две шпильки с резьбой и изготавливаем стальную пластину, которой мы потом прижмем двигатель к основе гайками. Вот и все, после такого двигатель будет надежно закреплен на основе.

Шаг третий. Столик

Привариваем к основе 4 ножки из профильных труб нужной длины. Далее сверху этих ножек крепим «столешницу» из листовой стали. «Столешница» у автора съемная, она крепится при помощи уголков и болтов, уголки приварены к «столешнице».

В итоге останется проделать щелевое отверстие, чтобы могло пройти ножовочное полотно. На столике для ножовочного полотна полезно будет сделать упор, чтобы снизить нагрузку с поршневой системы двигателя.

Шаг четвертый. Стойка

К столику привариваем стойку и к стойке привариваем горизонтальный кусок трубы, в котором сверлим отверстие. Это будет верхняя опора для ножовочного полотна. Само ножовочное полотно внизу к стержню крепится болтом с гайкой, а вверху при помощи специального зажима, к которому приварена шпилька. Эта шпилька заходит в отверстие в верхнем упоре и получается вот такая вот конструкция станка.

Машина готова, можно запускать и испытывать. Ход полотна небольшой, так что для установки хватит половины полотна или даже меньше, что довольно экономно. Станок легко режет доску, что и требовалось доказать.

Шаг пятый. Покраска

Разбираем станок и хорошо красим. Теперь машина выглядит красиво, и не будет ржаветь. Для двигателя рекомендуется сделать защитный чехол от пыли и смазать узлы трения густой смазкой, чтобы они прослужили дольше.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Самоделки из компрессора от холодильника

Самоделки из компрессора от холодильника

Содержание статьи

Наверняка многие домашние мастера и умельцы задаются вопросом о том, что можно сделать из компрессора холодильника. Так вот, из компрессора от старого холодильника, можно сделать большое количество самоделок, таких, как: компрессор для подкачки шин автомобиля, аэрограф, вакуумный насос, и, даже лобзик.Ранее в строительном журнале samastroyka.ru, уже рассказывалось о холодильном компрессоре. Если быть точнее, то речь шла о том, как снять компрессор с холодильника и сдать его на металлолом. Однако, если компрессор от старого холодильника вполне рабочий, то, не спешите от него избавляться.

Самоделки из компрессора от холодильника

Самая распространенная в интернете самоделка из компрессора холодильника, это устройство для подкачки автомобильных шин и лобзик. Если вы еще до сих пор пользуетесь ножным насосом, то задумайтесь про изготовление компрессорного, с помощью которого можно будет подкачать шины своего автомобиля за считанные минуты.

Компрессор из холодильника своими руками

При изготовлении воздушного компрессора из холодильника, для подкачки шин, потребуются следующие материалы:

- Металлические хомуты;

- Резиновый шланг;

- Переходник от велосипедного насоса;

- Несколько топливных фильтров от автомобиля.

В первую очередь следует снять компрессор с холодильника, после чего его нужно будет подсоединить напрямую, с помощью вилки и медного кабеля. Клеммы подсоединения холодильного компрессора, расположены под крышкой, там же, где и реле устройства.

Поэтому, используя отвёртку, следует открутить болты удерживающие крышку, после чего, нужно будет подсоединить медные провода к клеммам компрессора. Если защитное заземление использоваться не будет, то от подключения третьего провода, на корпус компрессора, можно смело отказаться.

Далее нужно проверить, всё ли правильно сделано, и, убедиться в том, что компрессор с холодильника действительно работает. При подключении компрессора к сети, из одной его трубок должен идти воздух, а вторая трубка, наоборот, должна его всасывать.

Теперь осталось подсоединить к патрубкам компрессора фильтры. Дело в том, что воздух в компрессор может поступать с пылью, а это чревато быстрым выходом устройства из строя. Второй фильтр, на выпускном патрубке (откуда будет поступать воздух) нужен затем, чтобы предотвратить попадание масла в трубопровод.

После того, как фильтры успешно установлены, к той трубке, через которую выходит воздух, следует подсоединить шланг, предварительно зафиксировав его, металлическим хомутом. На обратном конце шланга, нужно будет установить насадку от насоса.

На этом самодельный компрессор для подкачки шин из холодильника готов. Остается лишь проверить его в работе, а при необходимости, и доделать, например, установив на него манометр.

Лобзик из компрессора холодильника

Если приходится часто пилить древесину и работать с ней, то, пожалуй, не обойтись без такого инструмента, как лобзик. А ведь немногие знают, что из компрессора холодильника можно сделать эффективный лобзик, ничуть не хуже, чем заводской.

Особенность самодельного лобзика заключается в том, что в нижней его части крепится режущее полотно, посредством двух металлических пластин. Для этих целей придется разобрать компрессор с холодильника практически полностью, оставив лишь один поршень.

На этом лобзик из компрессора от холодильника почти готов, остается лишь сделать переходник для полотна, который будет закреплён к поршню компрессора. Для этого можно использовать две узкие металлические пластины, и болты с гайками, которые бы их стягивали и удерживали, тем самым, режущее полотно самодельного лобзика.

Всю конструкцию лучше жёстко зафиксировать под столешницей, определив заранее длину режущего полотна. Если же нужно регулировать высоту, и даже менять положение лобзика во время резки, то придется подумать над подвижной частью, к которой будет закреплён компрессор от холодильника.

Оценить статью и поделиться ссылкой:фото пошагового изготовления с описанием

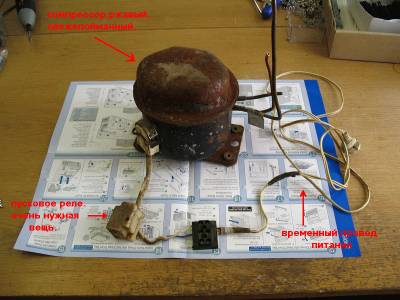

Эта самоделка, сделана из обычного компрессора от старого холодильника, вещь довольно нужная, а изготовить её проще простого. Если у Вас завалялся такой компрессор от старого холодильника, сделайте это приспособление. Далее представлены фото пошагового изготовления самоделки.

Итак, берём компрессор холодильника и снимаем крышку реле, где находятся контакты подключения электродвигателя.

Нам понадобится шнур и вилка для розетки.

Два провода подсоединяем к клеммам, третий провод заземляем, то есть крепим его прямо к корпусу. Важно не перепутать провод заземления!

Подключаем компрессор к сети 220 в, и проверяем трубки, одна трубка засасывает воздух, вторая работает на выдув.

На трубу из которой идёт воздух на выдув, надеваем шланг и хомут.

На противоположный конец шланга одеваем насадку для велосипедного насоса.

Для удобства можно сделать вот такую ручку.

В результате у нас получился самодельный компрессор для накачивания автомобильных шин, сделать его может каждый своими руками.

Самодельный компрессор качает воздух не хуже заводских аналогов, при этом на его изготовление не потрачено ни копейки.

Как можно использовать компрессор от холодильника в качестве аэрографа

статья о применение старого компрессора от холодильника, для использования в аэрографе.

Итак глава первая: добыча.

Обычно в наших широтах ареал обитания диких или одичавших компрессоров довольно невелик, хотя случаются исключения. Чаще всего их можно встретить возле мусорок во дворах домов либо в подвалах, где хранят всякий хлам. Обычно они крепко прикручены к большому белому ящику, который в простонародье именуют холодильник и хранят в нём пиво. Охотиться на дикого компрессора голыми руками не выйдет, он вам просто так не дастся. А пока вы будете бегать за вооружением, дикий компрессор вполне может стать домашним, но уже чужим.

При себе надо обязательно иметь специальный комплект оружия — плоскогубцы ,отвёртки плоскую и крестик, 2 ключа на 12Х14. При обнаружении большого белого ящика необходимо внимательно осмотреть его, обычно компрессор прячется в его нижней части сзади. Если компрессор обнаружен и при вас есть необходимый комплект оружия можно приступать к добыче.

Добыча компрессора — процесс несложный, но надо к нему подойти внимательно и аккуратно, иначе в последствии могут быть проблемы. Первое что надо сделать — плоскогубцами или бокорезами откусить медные трубки, которые идут к решётке охлаждения, с припуском не меньше 10 см., а лучше – по максимуму, потом лишние трубки пригодятся (на некоторых типов компрессоров на трубках закреплена металлическая табличка с выбитыми цифрами — не выбрасывайте её, она тоже может пригодиться). Причём трубки надо именно откусить! Не в коем случае нельзя пилить, стружка обязательно попадёт внутрь, тогда ваш компрессор может сильно заболеть и умереть. При откусывании трубки заплющатся, можно этого не бояться, да и поможет не облиться маслом при транспортировке.

На этом этапе могу порекомендовать на кусочек чистой бумаги вылить каплю масла из компрессора и посмотреть его на наличие металлических частиц. Если в масле замечаются пылинки серебрянки — можно дальше не продолжать, и почтить минутой молчания светлую память погибшего агрегата.

Второе и самое главное — компрессор состоит не только из железяки, у него есть ещё один и очень важный орган — пусковое реле. Реле выглядит как маленькая чёрненькая (иногда беленькая) коробочка, отдельно прикрученная винтиками рядом с компрессором ,в неё и из неё идут проводки. Нужно аккуратно отвинтить реле от холодильника, и точно так же аккуратно отсоединить разъём который идёт от реле к тушке компрессора (это относится к старым горшкам, у других типов компрессоров реле может быть несъёмным). Входящие 2 провода скорее всего придётся откусить, они всё равно не идут на прямую к вилке. Есть ещё один важный момент — надо запомнить или пометить в каком положении было прикручено реле, где верх и низ, оно бывает и подписано, но не всегда. Почему важно — об этом ниже.

Ну и наконец третье — с помощью 2 ключей на 12 откручиваем тушку компрессора от холодильника. Он обычно прикручен 4 болтами с гайками, через резиновые прокладочки. Желательно весь этот комплект крепежа и резинок забрать с собой, может пригодиться при последующей подготовке к работе.

Глава вторая: подготовка (одомашнивание).

Итак, вы только что добыли свой компрессор, перемазанные грязью и маслом, с исцарапанными и оттянутыми до колен руками, уставшие но довольные наконец дотянули до его дома. Теперь можно приступать к подготовке компрессора к работе. Первое что нужно сделать — контрольный пуск. Одеваем разъём реле на контакты в корпусе компрессора. Ориентируем и временно закрепляем реле на горизонтальной поверхности, можно даже скотчем приклеить. Главное — закрепить реле так ,как оно стояло в холодильнике ,оно работает на прицепе земного притяжения и нагрева пластин. Если неправильно сориентировать его, или просто бросить на весу — оно не сработает правильно, и это может кончиться фатально как для реле, так и для обмоток мотора компрессора.

Аккуратно и с помощью изоленты прикручиваем к входящим в реле проводам временный провод с вилкой. Настоятельно рекомендую замотать место скрутки изолентой, от этого зависит ваша безопасность и жизнь. Моделистов и так мало, давайте дорожить ими и собой. Заплющенные трубки нужно обжать плоскогубцами, они разойдутся в стороны и освободят проход воздуха.

Когда всё готово и закреплено — можно втыкать вилку в розетку. Обычно это сопровождается небольшим искрением и хлопком, нагрузка всё-таки немалая. Если всё в порядке — компрессор должен включиться и тихонько тарахтеть. Из трубки должен идти воздух, нужно пометить кто из них «вдох», а кто «выдох». Долго гонять не нужно, главное убедиться в работоспособности агрегата в сборе. Если не в порядке и компрессор не запускается, либо запускается и через некоторое время выключается — дело плоховато. Для небольшого обследования нужно дружить с электротехникой и тестером. Если вы с этими вещами не дружите — не рекомендую ковыряться дальше.

Ну а если дружите или имеете представление — продолжим. Надо снять разъём реле с компрессора и прозвонить обмотки мотора. Они должны звониться с небольшим сопротивлением между собой в любой комбинации. Если одна из обмоток не звониться — мы держим в руках тело погибшего агрегата. Если звониться, значит надо осмотреть и почистить реле. Аккуратно вскрыть коробочку, и мелкой наждачной бумагой подчистить контакты. Главное их не погнуть и не отломать, сильно тереть тоже не надо.

Затем собираем всё обратно, закрепляем как положено и пробуем включать вновь. Если снова не запускается или выключается – увы, не повезло… (Это при условии, что реле родное и шло в комплекте с этим компрессором. Аварийное отключение может происходить и из-за того, что мотор мощнее, чем тот, на который рассчитано реле, тогда придётся искать другое реле, а в этом поможет табличка на трубке.) Впрочем, не будем о грустном, надеемся, что всё заработало.

Теперь предстоит собрать ваш агрегат в более приспособленное и компактное устройство. Конечно, я не претендую на истину, у каждого свои возможности и средства для достижения этой цели, но изложу свой подход к сборке всего устройства. Для этого нужно посетить ближайший магазин автозапчастей, авторынок или ларёк с запчастями. Там нужно приобрести:

Литр моторного масла для замены,10w40 или другое минеральное или полусинтетическое. обычно литр минимальная тара, но если повезёт – бывает разливное, хватит и 500 грамм. На худой конец можно смазать все скрипучие петли в доме.

Резиновую армированную маслобензостойкую трубку, около метра длинной и 4мм внутреннего диаметра .Неплохо иметь с собой отрезок медной трубки от компрессора, к ней можно примерить нужную резиновую трубку.

Металлические стяжные хомуты, 6 штук. Их надо примерять к свежекупленной резиновой трубке. Они должны быть немного большего диаметра.

Хлорвиниловую трубку для омывателей стёкол. Они полупрозрачные, есть и армированные, но нам такие не нужны. Длину нужно выбирать в зависимости от места расположения компрессора и комфорта работы, но не менее 2 метров.

2 фильтра тонкой очистки – один для бензина, второй для дизельного топлива. Визуально отличаются – для бензина внутри стоит бумажная гармошка, для дизеля – внутри синтетическая сеточка.

Тюбик маслобензостойкого силиконового герметика, лучше густой консистенции и серого цвета, более жидкий и чёрный хуже.

После приобретения всего этого надо направить свои стопы в ближайший хозяйственный магазин. В нём вы должны приобрести:

Шнур с вилкой на конце, для запитывания компрессора в сеть. Длинной не менее 1,5 метров, желательно в двойной изоляции.

Одноклавишный выключатель света в корпусе закрытого типа, для внешнего монтажа.

Мебельные шурупы по дереву 3,5 х 16 или 3х16.

Теперь всю эту кучу надо объединить вместе, и мы получим вожделенный агрегат.

Первый и самый важный пункт подготовки, от которого зависит дальнейшая работа и долговечность компрессора — замена масла. Немало копий было сломано по этому поводу, надо менять, не надо, какое масло лить, а какое нет.

Мнений может быть много, но правильное — моё ! Дабы не возникало потом пустых вопросов типа «а у меня на подсолнечном работает и хорошо!», распишу свою точку зрения на этот момент.

Внутрь компрессора на заводе заливается чистое «веретённое” (фреонное, компрессорное — как его не называли) масло. На самом деле оно минеральное. Оно не содержит в себе никаких присадок, потому что компрессор в холодильнике работает в замкнутом и безвоздушном (безкислородном) пространстве, и не подвергается ни какому воздействию внешней среды. Когда мы начинаем его использовать в наших целях ситуация кардинально меняется. На масло начинает воздействовать кислород воздуха, микрочастицы пыли, влага и прочее. Минеральное масло довольно быстро засоряется и окисляется, теряет свои свойства. Это приводит к сильному нагреву компрессора при работе, шуму, износу поршневой системы и, в конце концов, к заклиниванию. И это притом, что масла было достаточно. Более того — в связи с небольшими связующими и смачивающими свойствами минерального масла оно будет интенсивно лететь на выход, засоряя парами воздух и уменьшая рабочий уровень в компрессоре.

Автомобильное (моторное) масло лишено большинства из этих проблем, в первую очередь за счёт содержания в нём пакета присадок компенсирующих или полностью устраняющих плохие факторы, влияющие на качество и долговечность масла. Тем более что оно рассчитано на гораздо более жёсткие условия эксплуатации, чем те, которые будут в вашем компрессоре. Я например использую моторную полусинтетику 10w40, потому что она остаётся после замены масла в моей машине. Можно использовать и минеральное, и полусинтетическое масло с другими индексами, но использовать синтетические масла не рекомендую. Во-первых дороже значительно, во-вторых они более жидкие и менее долговечные.

Надеюсь, что написал убедительно, хотя конечно найдутся неверующие, которые будут упорно заливать любое попавшееся под руки масло, ну да и флаг им.

Вернёмся к нашему железному другу. Тут возникает некоторый технический момент, а именно — какой тип компрессора попал в ваши руки. Визуально они разделяются на 2 основных типа — цилиндр и горшок (напоминает ночную вазу, прикрытую выпуклой крышкой). Первые — практически вымерший вид, применялся в очень старых типах холодильников, перестал производиться в конце 70х годов. Но если вам удалось добыть такой тип компрессора живьём — вам здорово повезло. Давление на выходе они могут дать гораздо больше остальных. Чаще всего в руки попадает именно второй тип компрессоров — горшки.

Главное для нас отличие на данном этапе — это куда менять масло. В цилиндрах чаще всего на боку корпуса вкручен огромный болт, он закрывает собой заливную горловину. Нужно открутить его с помощью гаечного ключа, слить из компрессора старое масло в какую-нибудь одноразовую посуду .Желательно замерить сколько этого масла было. В зависимости от типа цилиндра в них надо залить от 300 до 500 грамм масла. Затем аккуратно завернуть болт обратно, желательно намазав его маслобензостойким герметиком.

С горшком несколько сложнее. Из него обычно торчит 3 трубки – вдох, выдох и запаянная заливная трубочка. Масло менять желательно через неё. Для этого нам надо вскрыть эту трубочку, можно немного надрезать надфилем по кругу ниже заплющенного места, но не в коем случае не пилить насквозь. Потом по надрезу трубочку нужно надломить и полностью отломать, покачивая в стороны. Образовавшийся по краю заусенец надо слегка прибить молотком. Затем просто слить масло из горшка, наклонив его в сторону трубочек, в любую одноразовую тару. Запомните – после слива масла компрессор не в коем случае не включать!

Заправлять компрессор придётся шприцом, понемногу вливая масло в заливную трубочку, можно надеть резиновую трубку в виде импровизированной воронки. Масла в горшок требуется около 250-350 грамм. После заправки трубочку надо заглушить, иначе воздух будет уходить через неё (либо наоборот – входить мимо фильтра, зависит от типа компрессора). Можно конечно заплющить, но это не удобно, потом ведь масло придётся менять. Я рекомендую вкрутить небольшой саморезный винтик подходящего диаметра, под шляпкой которого будет резиновая шайбочка-прокладочка.

Как и в случае с маслом найдутся отчаянные или ленивые товарищи, которые будут пытаться кормить компрессор маслом на ходу, подливая его к засасывающей трубке — я крайне не рекомендую поступать так. Во-первых – масло желательно менять всё и сразу, а включать компрессор со слитым маслом – это значит убить его. Во-вторых — есть такое явление в поршневых устройствах — гидроудар. Это когда в пространство над поршнем попадает жидкость, в объёме большем, чем позволяет объём камеры сжатия. Жидкости, как мы знаем, почти не сжимаются, а мотор компрессора будет пытаться это сделать. В результате мы можем получить разрушение поршневой системы. Надеюсь, что и в этом я убедил.

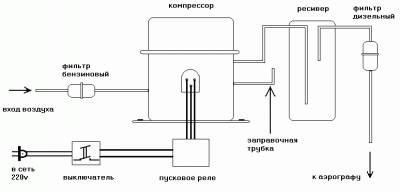

И так продолжим. Теперь будем складывать всё в кучу, по приведённой схеме.

Эта схема предназначена для аэрографов одинарного действия, типа нашего любимого «Этон» – он же – белорус, либо переделанных на однократное действие аэрографов двойного действия.

Можно конечно соединить это всё и оставить на весу, но эта конструкция будет постоянно ломаться и разваливаться. Думаю, если немного потратить сил и объединить всё на какой либо платформе или в корпусе – это будет надёжнее и доставит большее удовольствие от работы. Не претендую на стандартизацию, но мой тип сборки абсолютно не требует применения станков, сварки или специального инструмента. Все материалы так же доступны, и стоимость их небольшая. Для самого простого и надёжного результата можно собрать конструкцию на листе фанеры или ДСП. Размеры этого листа в основном зависят от типа выбранного или добытого ресивера. Ресивер нужен для минимум двух функций – он сглаживает пульсации давления воздуха, неизбежные при работе компрессора, служит уловителем паров и капелек масла. Для недорогих аэрографов одинарного действия, к которым относится широко распространённый «Этон» – он же – белорус, ресивер большой ёмкости совершенно не нужен, достаточно объёма около 1-2 литров.

Как показывает практика, в качестве ресивера используют практически любые герметично закрывающиеся ёмкости – от пластиковых бутылок для напитков и пива до промышленных ресиверов от грузовиков и оборудования. На мой взгляд, использовать пластиковые бутылки и уж тем более стеклянные несколько небезопасно, эти материалы не обладают хорошей механической прочностью, и даже небольшое давление в ресивере может разорвать его при повреждении и нанести травмы. Можно конечно использовать и такие вещи как баллон от огнетушителя, но это несколько укрупняет и утяжеляет всю конструкцию.

Наиболее оптимальными ёмкостями под ресивер являются небольшие пищевые канистры для воды из полупрозрачного белого полиэтилена, либо как в моём примере – расширительный бачок от жигулей. Полиэтилен, из которого сделаны эти ёмкости, довольно толстый и вязкий, не боится механических повреждений от упавших мелких предметов и довольно долго сохраняет свои свойства. Даже если и произойдёт разрыв — он не даёт осколков или обрывков материала. Тем, кто не хочет применять такие материалы под давлением, могу посоветовать присмотреться к небольшим сварным металлическим канистрам для топлива, объёмом 5 литров.

Приспособить канистру или бачок для ресивера довольно просто – надо взять 2 трубочки, например медные, отрезанные от компрессора, длинной около 15 см каждая. Не забудьте, на компрессоре должны остаться трубки не менее 10 см длинной. В крышке канистры сверлятся 2 отверстия, в которые должны плотно входить эти трубочки. Затем с внутренней стороны крышки место вхождения трубок заливается эпоксидной смолой, полностью заливать не надо, надо оставить ещё место для вкручивания горлышка. Когда всё высыхает – нужно смазать горлышко и пробку герметиком и плотно закрутить. В этом моменте важно правильно разместить трубки – их кончики не должны быть рядом, и выходящая трубка должна быть выше входящей (как на схеме).

Теперь, когда всё подготовлено, можно прикинуть, каких размеров нужен лист фанеры. Сильно в обтяжку собирать не стоит, так будет сложнее обслуживать, да и компрессор должен иметь некоторое пространство вокруг для обдува воздухом и охлаждения. В моём случае хватило куска 30х40 см. Фанеру нужно брать толщиной не менее 9 мм, лист ДВП – 15 мм. Обрезка уголков и обработка грубой шкуркой – это уже на вкус. Но занозы в пальцах удовольствие не доставят.

По углам листа на его будущей нижней части необходимо шурупами закрепить ножки, резиновые или, например, пробки от пластиковых бутылок (хороший повод взять 4 «полторашки» пива ). Главное шурупами не прикрутить насквозь к полу или столу. Ножки необходимы для снижения шума при работе компрессора, предотвращают его «уползание» с места, да и поцарапать пол тоже неприятно.

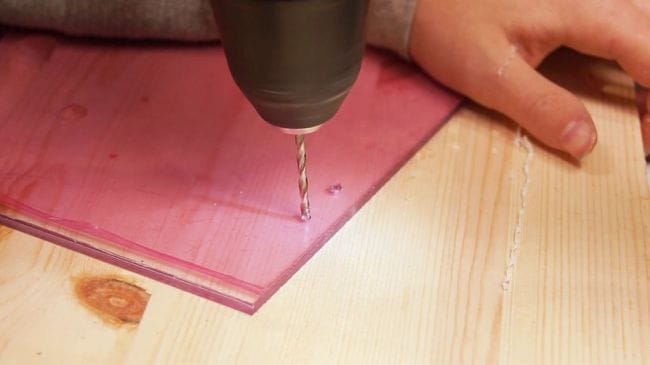

Далее сверлятся 4 отверстия под крепления компрессора, болты, надеюсь, не забыли взять с собой? Возможно, при использовании толстого листа фанеры или ДСП может не хватить длины штатных болтов, тогда придётся купить более длинные в комплекте с гайками, в хозяйственном или авто магазине.

Самое сложное – закрепить ресивер. Устанавливать его надо первым, что бы потом не мешали остальные детали агрегата. Протыкать ресивер насквозь крепежом не стоит, здесь нужен творческий подход – например, использовать резиновую трубку или полоску, прочную ткань или кожу, перфорированную ленту для упаковки тяжёлых грузов и т.д. Один край крепящей ленты прикручивается шурупом к фанере, перекидывается через ресивер и с натягом прикручивается с другой стороны.

Компрессор закрепляется болтами, желательно трубками к краю листа фанеры, так в дальнейшем будет проще менять масло. Резьбу болтов при привинчивании желательно смазать герметиком, так они в последствии не будут откручиваться из-за вибраций. Рядом с ним шурупами привинчиваем пусковое реле, правильно его сориентировав. Дальше – выключатель света, на его контакты присоединяем реле и шнур питания. Сам шнур желательно закрепить хомутиком или петелькой к листу фанеры, так он не вырвется из выключателя.

Когда с электрической частью закончено – приступаем к монтажу остальной пневматической системы. На входе компрессора с помощью отрезка резиновой трубки и 2 хомутов закрепляем фильтр тонкой очистки для бензина. Возможно, кому-то покажется лишней эта деталь, но это ведь не дорого, и всяческая пыль не будет попадать внутрь компрессора, тогда оттуда её уже не извлечь. Главное при всех последующих операциях не залить этот фильтр маслом, он потеряет от этого свои свойства. Далее отрезком резиновой трубки и 2 хомутами соединяем выход компрессора со входом ресивера. Действовать надо аккуратно, дабы не выломать трубки из крышки. На выход ресивера так же натягиваем резиновую трубку с 2 хомутами, закрепляем фильтр для дизельного топлива. Этот фильтр можно заполнить силикагелем, тогда он будет выполнять 2 функции – уловитель влаги и переходник для закрепления резиновой и хлорвиниловой трубок. Можно конечно обойтись и без него, хлорвиниловую трубку натянуть прямо на выход ресивера, но такое соединение не будет полностью герметично и прочно, с гладкой медной трубки шланг будет срываться.

Хлорвиниловая трубка обычно меньше диаметром, чем штуцер фильтра и аэрографа, растягивается не очень хорошо, и насадить её довольно сложно. Для этого есть маленькая хитрость – кончик трубки погружается в растворитель 647 на несколько минут. Неглубоко, больше 5 мм не стоит, иначе она будет слишком гибкая, и не будет упора для её насаживания на штуцер. Желательно закрепить фильтр и хлорвиниловую трубку на листе фанеры, так она не будет болтаться и расшатывать трубки ресивера.

Ну вот практически и всё. Можно включать, послушать, как шипит воздух. Только кидаться сразу в работу не стоит, если применялся силиконовый герметик – ему надо просохнуть пару дней.

Глава третья: эксплуатация.

Здесь ничего сложного нет. Главное при эксплуатации компрессора – не допускать его перегрева. Обычно компрессор нагревается до температуры 40-45С за 25-30 минут непрерывной работы. Дольше работать не стоит, это уже может плохо отразиться на его ресурсе и качестве работы.

При дальнейшей эксплуатации, возможно, придётся регулировать давление воздуха. Например, некоторые типы компрессоров могут выдать гораздо большее количество воздуха, чем это нужно для аэрографа, либо это связано с покрасочными моментами. В этом случае компрессор будет создавать излишне большое давление в трубках, фильтрах и ресивере, да и сам он будет работать с перегрузкой и быстро нагреваться. В этом случае нам потребуется редуктор. Самое важное – редуктор в этой системе нужно устанавливать на ВХОДЕ компрессора, если он будет устанавливаться на выходе – это также будет вызывать перегрузку компрессора и его быстрый нагрев.

Устанавливая редуктор на входе, мы ограничиваем количество воздуха, проходящее через компрессор, тем самым регулируется и давление. Самым простым и доступным редуктором являются калиброванные трубочки, которые можно закрепить на входе фильтра через резиновую трубку, например от стержней авторучек, или толстые иглы от шприцов. Можно и самому насверлить разными свёрлами. Либо можно посетить ближайший зоомагазин, в товарах для аквариума можно найти очень даже подходящие маленькие краники и редукторы. И по посадочным диаметрам они как раз, и стоят копейки. В отличие от калиброванных трубочек они позволят регулировать давление в некоторых пределах по ходу работы.

Глава четвёртая: обслуживание.

Обслуживание компрессора дело не сложное, хотя для этого придётся частично снимать некоторые детали. Можно конечно и вовсе не обслуживать агрегат, но поверьте – он ответит тем же.

В обслуживание входят:

Замена масла.

Замена фильтров.

Слив накопившегося масла из ресивера.

Масло, какое бы оно не было хорошее, всё равно со временем теряет свои свойства и загрязняется. В компрессоре вне зависимости от режима и количества времени его работы масло желательно менять не реже раза в год.

Для этого необходимо снять с него все трубки, вывинтить из заправочной трубочки заглушку – винтик, и наклонив компрессор вылить из него всё масло. Запомните – после этого включать его нельзя не в коем случае! Далее, как и при первой замене масла, шприцом заливаем необходимое количество масла внутрь. Пока сняты трубки – можно заодно снять старые фильтры, вылить накопившееся масло из ресивера. Вливать это масло обратно в компрессор не стоит.

Потом установить все новые фильтры на место, трубки вернуть обратно на компрессор. В этом хорошо помогают металлические хомуты, они позволяют неоднократно проводить подобные операции.

Ну вот вроде и всё, удачной работы. Думаю возникшие дополнительные вопросы можно будет разрешить на форуме.

Идея для преображения старого холодильника

Старый холодильник почти как чемодан без ручки. Хранить дома его негде, а выбросить жалко. Но не спешите сдавать его на металлолом! Есть немало идей вдохнуть в старый агрегат вторую жизнь и сделать из него нужную и полезную вещь.

Шкаф для хранения вещей

Самая простая идея. Придумывать почти ничего не нужно, так как готовые полки для хранения вещей уже есть в самом холодильнике. Для начала все внутреннее пространство необходимо вымыть и просушить. Если старые полки имеют неприглядный вид, их можно изготовить своими руками.

Для хранения обуви и верхней одежды данный способ вряд ли подойдет. А вот мелкие детали гардероба или постельное белье разложить можно вполне аккуратно. В некоторых марках холодильников, ниже полок, есть небольшие ящики. В них можно разместить всякую бытовую мелочь, необходимую в хозяйстве.

В таком самодельном шкафу можно хранить не только одежду. Те же полки можно приспособить для небольших инструментов, емкостей для шурупов или гвоздей. Находящиеся в двери холодильника карманы, тоже не будут пустовать.

Погреб для овощей

Этот способ подойдет тем, кто выращивает овощи на даче. Если вы собрали хороший урожай, не всегда получается увезти домой все сразу. Из старого холодильника можно легко изготовить отличный погреб, чтобы хранить собранные овощи.

Сначала следует убрать все старые полки изнутри. Затем подобрать подходящие по размеру пластмассовые или деревянные ящики. Заполнить тару овощами и поставить внутрь импровизированного погреба. 4-5 ящиков вполне уместятся в бывшем холодильнике.

Может получиться так, что овощи придется хранить всю зиму. В этом случае нужно сделать углубление в грунте и поставить туда погреб. Засыпать землей так, чтобы свободной осталась одна дверка.

Такое овощехранилище необходимо оборудовать вентиляцией. С двух сторон можно сделать отверстия и вставить туда пластиковые трубы или шланги. Концы труб должны возвышаться над землей. Это обеспечит хороший приток воздуха в погреб.

Парник

Чтобы вырастить огурцы или помидоры, необязательно сооружать для этого громоздкий парник из досок, пленки и массы гвоздей. Для этой цели отлично послужит старый холодильник. Он герметичный, а значит тепла и влаги в нем будет достаточно.

В первую очередь нужно избавиться от дверки. На ее место надо установить раму со стеклом. Одну сторону рамы соединить со стенкой холодильника при помощи дверных петель. С другой стороны прикрутить ручку. Это позволит поднимать раму на парнике и удерживать в нужном положении.

Будка для собаки

Неплохо будет смотреться старый холодильный агрегат в качестве будки для собаки. Внутри можно сделать два отсека. В одном домашний питомец будет спать, в другом принимать пищу. Холодильник в данном случае лучше установить в горизонтальное положение, предварительно сняв дверь.

Книжный шкаф

Чтобы превратить старый бытовой прибор в книжный шкаф, нужно немного фантазии. В первоначальном виде холодильник для такой цели не годится. Сначала необходимо снять дверь с агрегата. Затем покрасить внутри и снаружи в подходящий цвет.

Придумать оригинальные полки для книг и установить их. Вуаля! Необычный книжный шкаф готов! А если вместо снятой двери приладить стеклянную, то такой шкаф достойно впишется в интерьер любого дома.

Дом для кукол

Еще одна идея, как переделать холодильник. На радость маленьким детям, особенно девочкам, можно смастерить дом для кукол. В ход может пойти что угодно — цветная бумага, карандаши, краски.

Оклеить или покрасить внутренности, сделать причудливые полочки, перегородки. Малютки будут в восторге от такого неординарного решения.

Контейнер для рассады

Вышедший из строя бытовой прибор прекрасно подойдет для выращивания рассады. В холодильнике достаточно места чтобы рассадить зелень, например, помидоры. Можно использовать агрегат и без задней стенки.

Нужно вынуть полки и освободившееся пространство заполнить землей или компостом. Помидорная рассада в таком контейнере неплохо доживет до пересаживания ее в теплицу.

Улей для пчел

Корпус от холодильника можно пустить на постройку пчелиного улья. Сделать это просто. Внутренние стенки корпуса обшить тонкой доской. Потом сделать в нем крепления для сот на расстоянии 1.5-2 см друг от друга.

Если есть желание, можно покрасить. Но необходимо знать в какой цвет, чтобы не раздражать пчел.

Тепловой насос

Более сложный способ применения старого холодильника — создание теплового насоса. Корпус здесь не нужен, понадобится компрессор и конденсатор в виде змеевика. Змеевик нужно установить в емкость с прочными стенами. Это можно сделать, разрезав емкость пополам.

Затем емкость сваривают и на нее ставят компрессор. Еще понадобится толстостенная пластиковая бочка. Она будет играть роль испарителя. Все эти элементы нужно подключить друг к другу. После чего, с помощью пластиковых труб, подсоединить к отопительной системе.

Коптильня

Можно подарить вторую жизнь ненужному холодильнику, соорудив из него коптильню. Полки можно оставить, они сгодятся чтобы положить мясо или рыбу. Дверь тоже не будет мешать.

На дно холодильника нужно установить обычную плитку или портативную газовую горелку. На нее поставить емкость со стружкой, подходящей для копчения. Через определенное время продукты горячего копчения будут готовы.

Любителям холодного копчения, следует в 2-3 метрах от холодильника сложить небольшую печь. От печи по трубе внутрь агрегата будет поступать холодный дым.

Вариантов самоделок из старых бытовых приборов много. Если есть фантазия и свободное время, можно делать незаурядные вещи.

Мини-холодильник своими руками

За окном зима, само время начать готовится к летнему сезону. Как говорится в известной поговорке «Готовь валенки летом, а холодильник зимой». В этой статье мы и рассмотрим, как изготовить мини-холодильник. Такой холодильник можно поставить на рабочем месте, а можно взять с собой на отдых. Работает холодильник, как от 220 В , так и от бортовой сети автомобиля 12 В. Подробно об изготовлении мини-холодильника, нам расскажет мастер-самодельщица из Норвегии.

Инструменты и материалы:

— Модуль охлаждения 12В 6А — 2 шт;

-Терморегулятор;

-Блок питания;

-Белая светодиодная лента;

-Клеммы;

-Термоусадочные трубки;

-Сетевой разъем;

-Штекер 12В;

-Микропереключатель;

-Алюминиевый канал для светодиодной ленты;

-Металлизированный скотч;

-Самоклеящееся резиновое уплотнение;

-Акрил;

-Бумага с клейким слоем;

-МДФ;

-Пенопласт;

-Дверные ручки;

-Алюминиевые уголки;

-Спрей-краска;

-Пенорез;

-Рулетка;

-Карандаш;

-Струбцины;

-Клей;

-Электролобзик;

-Шуруповерт;

-Нож;

-Отвертка;

-Крепеж;

-Паяльник;

-Ножёвка;

-Ножницы;

-Клеевой пистолет;

-Силикон;

-Фен;

-Принтер;

-Дремель;

-Провод;

-Магниты;

Шаг первый: резка пенопласта

Согласно эскизу, из пенопласта, вырезает части будущего холодильника.

Шаг второй: соединение частей

Склеивает части.

Шаг третий: основание

Основание холодильника мастер сделала из плиты МДФ. На основание будет крепится холодильная камера и все оборудование. По углам основание сверлит отверстия для крепления ножек.

Размечает места установок модулей.

Вырезает в боковой стенке камеры отверстия.

Приклеивает боковую стенку.

В основании размечает и вырезает вентиляционные отверстия.

Прикручивает по углам основания ножки.

Шаг четвертый: освещение

Монтирует светодиодное освещение камеры. Светильники будут размещаться с двух сторон.

Отрезает алюминиевый канал нужной длинны. Отрезает кусок светодиодной ленты. Припаивает к контактам ленты провода. Наклеивает ленты в нишу каналов. Устанавливает светорассеиватель.

Делает в стенке отверстия и выводит провод наружу. Отверстия заклеивает. Светильник закрепляет алюминиевым скотчем. Проделывает ту же операцию со вторым светильником.

Паяльником прожигает каналы под провода. Закрепляет провода.

Шаг пятый: монтирование оборудования

Все оборудования монтируется согласно схемы.

Одевает на провода модулей термотрубки. Монтирует монтажную колодку. Закрепляет модули. Термоклеем герметизирует место соединения модуля и холодильной камеры.

Устанавливает терморегулятор. Термопару устанавливает внизу камеры.

Подсоединяет бок питания.

Шаг шестой: алюминиевый скотч

Устанавливает дополнительный отсек. Для уменьшения теплопроводности оклеивает её изнутри металлизированным скотчем (верхний периметр клеит не нужно).

Шаг седьмой: обшивка

Приступает к обшивке холодильника.

Измеряет и отрезает необходимое количество акриловых панелей.

Печатает на самоклеящейся бумаге логотип. Вырезает логотип.

Приклеивает логотип к акрилу.

Размечает и сверлит в акриле вентиляционные отверстия.

Окрашивает акрил с внутренней стороны.

Шаг восьмой: верхний периметр

Пока краска высыхает мастер подготавливает место установки крышки. Снимает ошибочно наклеенную по периметру фольгу. Устанавливает магниты (будут притягивать крышку). Оклеивает малярным скотчем.

Шаг девятый: установка обшивки

В задней крышке делает отверстие для установки разъемов.

Перед приклеиванием крышек тестирует разные виды клея. Для акрила подошел только один.

Приклеивает переднюю и боковые крышки.

Что бы был доступ к оборудованию, заднюю крышку мастер сделала съемной.

Подсоединяет провода к разъемам.

Шаг десятый: крышка

Крышку мастер делает из двух кусков акрила.

К задней стенке приклеивает петли.

На крышке размечает отверстия для крепления петель. Сверлит.

Печатает, вырезает и приклеивает логотип.

Приклеивает по периметру крышки двусторонний скотч. Склеивает два куска акрила. Дублирует на второй части крышки отверстия.

Приклеивает по периметру камеры уплотнитель. Приклеивает к крышке магниты (напротив установленных). Прикручивает крышку.

Устанавливает микропереключатель. МК будет включать свет при открытии крышки и выключать при её закрытии.

Остался последний штрих, снять защитную пленку.

Мини холодильник готов.

Весь процесс изготовления мини-холодильника можно посмотреть на видео.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.