Что можно сделать из подшипника? » Изобретения и самоделки

Крутой станок из Подшипника своими руками!

Я покажу что можно сделать из подшипника и старых металлических обрезков , очередная самоделка превзошла все мои ожидания.

Источник

Как сделать сверло из подшипника для сверления каленой стали

Каленую и твердую сталь берет далеко не каждое сверло. В связи с этим при необходимости просверлить обойму подшипника, клинок ножа или другие закаленные изделия возникают трудности. Для их решения можно сделать самодельное сверло, справляющееся со сложными задачами.

Материалы:

- шарик из-под подшипника;

- саморез.

Изготовление сверла

Нужно подобрать шарик соответствующий диаметру требуемого отверстия. Его можно взять из нового или старого отработанного подшипника. Для быстрого извлечения подшипник лучше обмотать в ткань и разбить молотком. Тряпка не позволит шарикам разлететься по мастерской.

В качестве основания сверла будет применяться обычный черный саморез по дереву. Главное, чтобы его длины хватило для нужной глубины сверления. Шляпка самореза обтачивается, чтобы ее диаметр стал немного меньше, чем шарик.

В тисках зажимается небольшая гаечка, на которую выставляется шарик. Гайка используется как временная подставка, поэтому качество ее резьбы и состояние граней не имеет значения.

К шарику приставляется головка самореза и они свариваются вместе.

Выступающую за диаметр шарика сварку нужно сточить на наждаке. При этом саморез важно поворачивать, чтобы получить цилиндр без углов.

Затем шарик перетачивается под спиральное сверло. Если нужно сверлить плитку, то ему придается форма пера.

Получив нужную форму, сверло закаляется. Шарик после сварки и проточки теряет твердость, поэтому ее нужно восстановить. Для этого кончик сверла греется газовой горелкой до оранжевого цвета и погружается в масло на несколько секунд. При этом сам шуруп и сварку охлаждать не нужно, чтобы они не стали хрупкими.

После закалки наконечник сверла окончательно затачивается. Делать это на отпущенном металле до закалки не следует, поскольку тогда качество режущей кромки будет хуже.

Полученное сверло хорошо сверлит практически любой твердый металл, будь то обойма подшипника или напильник. Главное его не переохлаждать. Если нет под рукой масла, то нужно подливать в отверстие хотя бы воду.

При сверлении очень толстых стальных пластин, чтобы не мучатся с постоянным охлаждением, можно положить резиновое кольцо вокруг накерненной точки и подлить в него воды. Жидкость будет удерживаться за счет поверхностного натяжения и постоянно охлаждать сверло.

Смотрите видео

sdelaysam-svoimirukami.ru

Как самому сделать нож из подшипника, который будет не хуже магазинного

Сегодня, я расскажу вам на что способен нож из подшипника и как его сделать-это безумная мысль, которая не давала мне уснуть эту ночь, так как все делают ножи из напильников, потому что они очень прочные.

И сегодня я расскажу вам, кое-что новое и не заезженное, а именно нож из Подшипника.

И так приступим, для начала нам нужен сам подшипник.

А именно та деталь, которую вы видите слева от себя.

После чего мы идем к тискам зажимаем и пилим.

Потом немного ее разгибаем и ложим в печь.

После чего мы выпрямляем деталь с помощью молотка, после того как деталь выпрямлена, мы идем к станку делаем разметку с помощью заранее подготовленного трафарета и начинаем вырезать.

После того как мы все вырезали с помощью болгарки ее нужно отполировать и выполнить термическую обработку в печи +-700-900 градусов.

После чего мы должны поймать температуру в 200 градусов и опустить нож в воду, после чего закинуть в масло.

Потом мы должны зажать заготовку в тисках и обработать нож напильником.

И после этих всех манипуляций проводим отпуск, если его не сделать, то нож будет очень хрупким и разобьется как стекло, если уронишь.

Отпуск нужно проводить в 150 градусах в печи. Ложимся спать и на утро достаем. По сути сам клинок уже готов.

Насаживаем клинок на дерево, после чего обрабатываем и придаем форму рукояти.

Ну в принципе все, нож готов. Кому интересно сталь, которая используется в изготовлении подшипников ШХ15-ну что я могу про нее сказать, она долго держит заточку и достаточно прочная.

Если все правильно сделать можно и ветки рубить и разделывать тушки, что хотите в общем. Главное ни где не накосячить.

Такой нож не хуже, того что вы купите в магазине, а наоборот лучше, так как близок к сердцу. HRC будет ниже 60, примерно 56-57.

Источник

Универсальный круглогиб из подшипников своими руками

Давно хотели реализовать приспособление для прокатки металлического профиля, арматуры, полосы и прута в круг. И вот делая внеплановую уборку гаража отрыли подшипники, уголок 40 мм и полумуфты.

Конструкцию решили делать простую, приспособленную под обычные тиски. Первым делом сделали раздвижную станину из уголка на металлических втулках-направляющих. К ней приварили задний ступичный подшипник от Лады-Калины. Это будет основой для ручки прокатного станка.

Чтобы механизм справлялся с широкими пластиками его удлинили в два раза, расхомутав немного трубы от старого домкрата. Далее запрессовав полумуфты в подшипники, наметили места сварки. Приварили и установили подшипники на свои места. Вот и весь станок!

Ручку в итоге все-таки удлинили. На стальном пруте убедились что вся эта штуковина надежна и реально работает. Много полезного можно теперь намудрить… НО! Есть что добавить… Покрасить можно всегда в любой цвет! Но, если серьезно, думаю сделать паз болгаркой по радиусу ступичного подшипника, где-то по середине. Напротив наших сдвоенных. Это для лучшей фиксации прута, арматуры и профильного прута. Как раз прут будет ложиться в насечки с двух сторон и лучше фиксироваться при прокатке.Так же сделаю ребра жесткости на уголке, дабы все было по-мощнее. Все размеры на фото. Все как делали подробно в видео. Может у кого возникнут мысли по доп улучшению данного изделия.

Запись пользователя KAS6russiangarag из сообщества Сделай Сам на DRIVE2

Источник

Что можно сделать из старых подшипников

SAMODELKI.ONLINE

Что можно сделать из старых подшипников

15 способов УБРАТЬ РЖАВЧИНУ в домашних условиях

(2018-02-07 15:03:37)

Смотреть

5 простых идей и советов которые вам пригодятся / 5 useful life hacks

(2018-02-07 07:00:00)

Смотреть

Супер мощный Power Bank — своими руками

(2018-02-06 19:04:39)

Смотреть

Самодельная Wi-Fi пушка Мощная антенна для ВайФай сигнала своими руками

(2018-02-05 16:58:53)

Смотреть

Самодельная ик паяльная станция из автомобильного прикуривателя

(2018-02-04 12:36:07)

Смотреть

Минералы за МИЛЛИОНЫ ЕВРО Зачем они нужны?

(2018-02-03 14:32:32)

Смотреть

Что можно сделать из старых подшипников

(2018-02-02 17:12:46)

Смотреть

5 простых идей и советов которые вам пригодятся / 5 useful life hacks

(2018-02-02 07:00:01)

Смотреть

Система защиты для LI-ION своими руками.

(2018-02-01 18:05:56)

Смотреть

Плата защиты LI-ION — КАК ЭТО РАБОТАЕТ?

(2018-01-27 20:15:36)

Смотреть

Керамика за 120 Евро? Для чего она нужна?

(2018-01-27 15:58:55)

Смотреть

Нереально крутые самоделки. Сделай и себе эти простые приспособления.

(2018-01-27 09:00:01)

Смотреть

Сделай и себе этот простой и нужный инструмент

(2018-01-26 17:48:07)

Смотреть

СОЛНЕЧНЫЙ РЕЗАК НЕРЕАЛЬНАЯ МОЩЬ ДЛЯ САМОДЕЛЬНОГО КОНЦЕНТРАТОРА Гиперболоид Игорь Белецкий

(2018-01-26 15:25:49)

Смотреть

Как разрезать стеклянную бутылку/банку ВДОЛЬ

(2018-01-26 14:05:33)

Смотреть

Советские гири против китайских весов. Проверим китайские граммы на прочность.

(2018-01-26 12:11:46)

Смотреть

Нереально крутая самоделка. Сделай и себе это простое приспособление

(2018-01-25 18:30:01)

Смотреть

Нереально крутая самоделка. Сделай и себе этот простой инструмент

(2018-01-24 20:00:01)

Смотреть

Как подключить светодиод к розетке переменного тока / 220 В

(2018-01-24 13:43:32)

Смотреть

4 интересных хитростей и советов / 4 useful life hacks

(2018-01-24 07:00:02)

Смотреть

Prev12…404142…7980Next

Copyright 2018

Как быстро сделать корпус для подшипника

При работе над самодельным устройством в наличии может оказаться подшипник по диаметру меньше уже существующего гнезда или опоры. Выйти из такого положения поможет переходный корпус, который скомпенсирует несовпадение фактических размеров взаимодействующих элементов.Для реализации предстоящей задумки нужно иметь некоторый опыт работы с металлом, совершенно простые, доступные и недорогие материалы, а также вполне стандартное оборудование и инструменты. Конечно, нельзя забывать и об индивидуальных средствах защиты: очках, перчатках и т. д.

Понадобится

Следует не забывать о том, что даже стандартный подшипник – прецизионное изделие. Поэтому так важны точность измерения и аккуратность разметочных операций, чтобы подшипник не оказался слишком зажат или имел бы зазор при монтаже в корпус. В первом случае он быстро выйдет из строя, во втором – не будет держаться на месте.

Для успешной работы мы должны иметь в наличии:

- отрезок трубы необходимого диаметра и толщины стенки;

- угольник и штангенциркуль;

- маркер;

- маятниковую пилу;

- сверлильный станок;

- болгарку;

- сварочное оборудование;

- цилиндрическую стальную оправку;

- тиски, наковальню и молоток.

Порядок изготовления корпуса подшипника из круглой трубы

Тщательно размечаем соответствующую под данный подшипник по диаметру и толщине стенки трубу на два кольца, равные по ширине имеющемуся подшипнику.

На маятниковой пиле по разметке нарезаем кольца.

На одном из них проводим две параллельные линии перпендикулярно торцам, на расстоянии, полученном из предварительного расчета.

На другом кольце наносим четыре точки по центру кольца равномерно по окружности.

Вырезаем участок кольца между двумя линиями разметки и зачищаем места реза болгаркой.

На сверлильном станке выполняем по меткам четыре сквозных отверстия на втором кольце.

Немного сжимаем кольцо с вырезом, слегка ударяя молотком по его концам. Запрессовываем с помощью молотка разрезное кольцо в целое с четырьмя отверстиями на боковой стороне.

Насаживаем на цилиндрическую оправку с входного конца наши запрессованные друг в друга кольца, ударяя по ним молотком по кругу, пока они не окажутся на формирующем участке оправки и разрезное кольцо равномерно без зазоров не примкнет к внутренней поверхности наружного кольца.

Используя ранее просверленные отверстия во внешнем кольце, привариваем его к внутреннему.

Легкими ударами молотка по торцу подшипника устанавливаем его в наш самодельный корпус.

Теперь остается лишь подшипник в корпусе закрепить в гнезде или опоре.

Теперь корпус можно приварить куда угодно и покрасить.

Смотрите видео

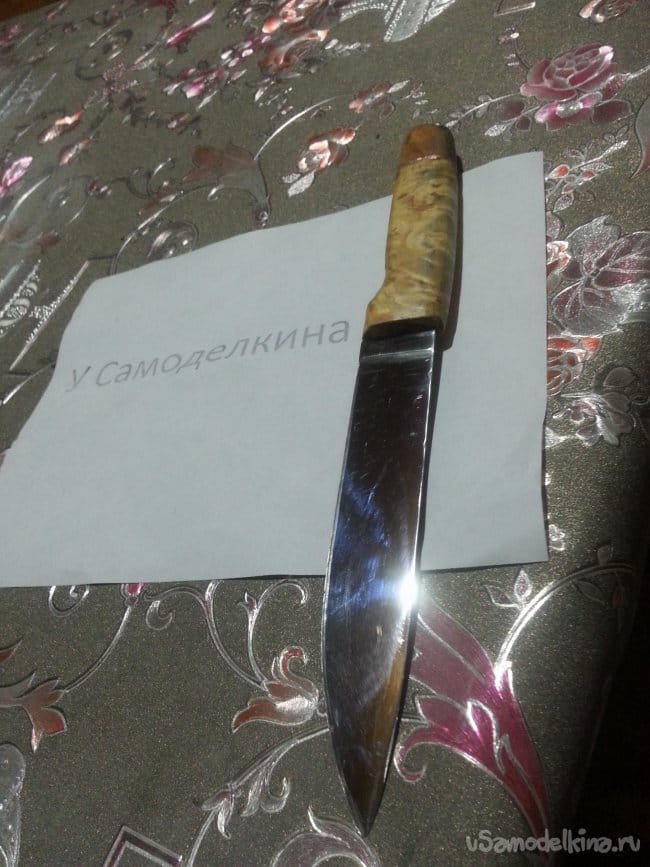

Нож из небольшого подшипника

Всем здравствуйте!!! Было свободное время пару часов — решил сделать нож. Из кучи металла выбрал небольшой подшипник, буду ковать нож из него.

Понадобится инструмент

- Дрель

- Болгарка

- Шлифовальный станок

- Напильник

- Металл для ножа

- Горн

- Дерево для рукояти

.

.Перед ковкой обжигаю в горне, нагреваю до вишневого цвета и оставляю остывать на песке. После обжига ковать будет легче металл после обжига, потерял закалку и стал мягким. Болгаркой делаю распил подшипника поперек. Нагреваю подшипник и на наковальне распрямляю.Еще раз нагреваю и проковав примерную форму ножа.

Проковав хвостовик — подравниваю все еще раз

Ну вот и все.

Закалка и отпуск. После ковки ножа отрезаю все лишнее, немного шлифую и приступаю к закалке. Нагреваю до того, как перестанет магнититься и окунаю в подогретое масло и все. После закалки нож стал хрупким для придания ему крепости требуется отпуск металла. Отпуск произвожу в духовке 2 часа при 200°C и даю остыть с духовкой, после шлифую немного.

Формирую клин и шлифую поверхность от крупной до мелкой наждачной бумаги.

На хвостовик привариваю кусок болта с резьбой для крепления рукояти.

Для рукояти нашел кап клена, но его длины мне не хватило, пришлось делать из кусочка капа березы. В заготовке просверливаю отверстие, и смазав все клеем, забиваю брусок на хвостовик. Между деревом подкладываю медную пластину. Шлифую примерную форму.

Прохожу все наждачной бумагой.

Теперь после шлифовки варю рукоять в натуральном воске два часа.

Ну вот и все, нож готов! Всем спасибо за внимание и до новых Самоделок друзья.

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.пошаговая инструкция по изготовлению своими руками

Русские умельцы ножевого дела, никогда не ищут лёгких путей. Потому что это – для многих хобби и увлечение. Бывает, что из простого занятия, получается настоящий небольшой бизнес. Но в большинстве своём, для людей это всё же, это отдых и отвлечение от повседневной жизни. Каждый человек, определяет свой досуг сам. Любители ковать, довольно часто изготавливают свои изделия из необычных вещей, например: нож из подшипника. Очень интересный и непростой процесс.

Самодельный нож из подшипника.

Плюсы и минусы ножа из подшипника

Многие обыватели скажут, что зачем этим заниматься, когда можно пойти в магазин и прикупить себе парочку замечательных клинков. Но мы же, им не указываем, как проводить своё время. Так что если неинтересно, идём на другой ресурс, а здесь будет статья, содержащая в себе немало полезной информации особенно для новичков. Потому что изложение планируется в пошаговом ракурсе.

Мы уже писали о том, что «идеального ножа» на всё случаи жизни, не существует. И это правда, но стремиться к идеалу нужно всегда. Поэтому попробуем выделить положительные и отрицательные стороны клинка из подшипника. Чтобы знать, что получится в результате правильной обработки металла.

Сталь подшипника изначально предназначена для высоких нагрузок, по этой причине она отличается пластичностью и однородностью при нагреве. А в итоге получается изделие с жёсткостью от 61 до 64 единиц по шкале Роквелла. И главное – высочайшая износостойкость клинка. Единственным минусом можно назвать, хрупкость во время обработки. Очень важно, правильно выполнить закалку, а ковку «на холодную», вообще, исключить.

Как сделать нож из подшипника своими руками

Понятно, что в данном деле без ковки никак не обойтись. Нужно обязательно распрямить обойму изделия. Знатоки таких вещей, разделяются на два лагеря, какую часть лучше выбрать для работы: внутреннюю или внешнюю. Однозначного ответа нет, но многие утверждают, что внутреннее кольцо состоит из лучшей стали. Подкрепляя свои слова, тем, что эта часть несёт на себе большую нагрузку.

Но, как бы там ни было, новичку однозначно без разницы. Для начала нужно, чтобы хоть что-то получилось и не треснуло во время закалки. Для нормальной работы потребуется свой, определённый набор инструментов. Ну и главное – кузница.

Требующиеся материалы и инструменты

У совсем «зелёного» новичка вряд ли есть необходимый инструмент, поэтому им нужно обзавестись. Что-то можно изготовить самостоятельно, а другое только купить. Но опять же, покупной инструмент позволительно заменить аналогичным более простым, но увеличится время изготовления. Если нет в планах, заниматься кузнечным и ножевым делом, покупать что-либо, конечно, бессмысленно, если только мелочи. Материалы потребуются следующие:

- подшипник, желательно в разобранном состоянии;

- деревянный брусок, для изготовления рукояти;

- стержни для заклёпок, лучше из латуни;

- эпоксидный клей или похожий по свойствам заменитель;

- масло или воск для пропитки рукояти;

- малярный скотч, листок бумаги, карандаш, маркер.

Кухонный нож из подшипника.

С материалами не очень сложно и всё доступно. А вот что касаемо инструмента, обратите внимание, как уже говорилось выше, если не найдётся профессионального, пробуйте заменить на более доступные варианты. Их мы также укажем для ясности:

- металлические тиски, зажимы, струбцины;

- УШМ (болгарка) с набором различных дисков;

- горн или муфельную печь, которую можно изготовить самостоятельно;

- сверлильный станок или дрель с набором свёрл;

- бумага наждачная разной зернистости;

- полировальная машина, можно УШМ с полировочным кругом;

- духовой шкаф газовой плиты, для отпуска металла;

- наковальня и два молота разного веса, один – 6 кг, второй – 1,5-2 кг;

- ленточная шлифмашина или опять УШМ с абразивным кругом;

- электролобзик или просто ножовка с мелкими зубцами;

- сварочный аппарат;

- комплект для травления или гравёр (это по желанию).

Большинство этих предметов можно заменить аналогами. Что касается муфельной печи и горна, эти хитрые конструкции можно изготовить своими руками (читайте в статье «Закалка ножа в домашних условиях»).

Подготовка детали к ковке и обработка подшипника

Допустимы к изготовлению ножа из подшипника, любые экземпляры с рабочих машин и двигателей. Если он достался вам в собранном состоянии, самым лучшим способом получить из него заготовку, будет распил «болгаркой». Для этого зажимаем изделие в тиски и при помощи УШМ делаем разрез под углом.

Это делается для одной простой цели, в будущем будет проще ковать остриё и носик клинка. Затем при помощи слесарных инструментов, требуется разогнуть, насколько получится верхнюю обойму. Внимание! Ни в коем случае не стучать молотком, иначе загубите деталь, не начав с ней работать. Вынуть все ненужные части и можно приступать к следующему этапу.

Для полноценной работы, тем более для новичков, обязательно надо сделать эскиз на бумаге будущего клинка. Учесть толщину заготовки и её длину, вернее, то что в результате должно получиться. Чертёж должен содержать в себе всю информацию по размерам, в том числе и рукояти. Для клинков из такого материала лучше использовать накладной метод монтажа рукояти из двух половинок дерева, закреплённых с помощью заклёпок. Чертёж упростит задачу во много раз.

Отжиг и ковка обоймы подшипника

В верхней обойме подшипника чаще всего используется сталь ШХ15, но для точных характеристик, можно воспользоваться справочниками. Маркировка металла иногда присутствует на самих изделиях. Соответственно каждая марка стали ведёт себя по-разному во время ковки и закалки. В наш эксперимент попал экземпляр именно тот, что указан выше.

Подшипник для изготовления ножа.

Такую сталь, нужно подвергать обязательному отжигу, процесс происходит таким образом. В соответствии со справочником, буквы «ШХ», обозначают – подшипниковую сталь с легированием хромом. Отжиг её производится при температуре 800 °С, со снижением её со скоростью 10-20 град/час. Вся эта информация свободно доступна в интернете, пользуйтесь обязательно.

Многим людям, плохо знакомым с ковкой, будет сложно работать с кузнечными клещами. Для упрощения этой задачи к заготовке приваривается пруток. Деталь укладывается в печь и разогревается до 900-1100 °С, выглядеть она будет темно-жёлтой. Но лучше пользоваться лазерным термометром. Если его нет, пробуем сталь магнитом, заготовка не магнитится – значит, разогрев достиг определённой точки Кюри.

При достижении этого значения можно постепенно начинать ковку. Для начала маленьким молотом аккуратно выпрямляем деталь. Всегда контролируйте температуру, лучше подстраховаться и нагреть её, чем на холодную просто разрушить. Следующим приступает к работе большой молот. Проковку нужно выполнять по всем правилам:

- несильными ударами молота, с середины детали «сгоняем» метал в сторону, формируя, таким образом, спуски;

- работа над остриём, немного отличается от общего принципа, носик клинка аккуратно подгоняем к острию;

- обязательна оттяжка заготовки по длине для хвостовика;

- выполнив всё верно, обух будет не более 2 мм.

Вдруг вам вообще не захочется ковать, достаточно просто выпрямить деталь, и остальное можно сточить на шлифовальной машине. Но учтите, потеря в ширине и длине клинка, и сам процесс ковки придаёт металлу дополнительную жёсткость.

По окончании ковочного процесса обязательно требуется провести «нормализацию» стали. Нагреваем заготовку до 900 °С, вынимаем из печи и оставляем на воздухе остывать.

Обдирочные и шлифовальные работы с заготовкой

Всё, что было выполнено в процессе ковки, можно назвать «черновой» работой. Теперь предстоит привести деталь в соответствующий вид. Срежьте при помощи УШМ пруток. На шлифовальном станке, или ленточной машине не сильно прижимая, аккуратно нужно снять весь нагар с металла.

Таким образом, уйдут все неровности и поверхность станет блестящей. Не увлекайтесь этим процессом, дабы не снять лишнего с заготовки. Хотя после этой процедуры, в руках у вас уже будет практически клинок.

Перенос контуров с шаблона на клинок

Дошло дело и до эскиза, который мы выполняли в самом начале. Может случиться так, что чертёж не совпадёт с реальностью. Грустить, тут нет смысла, ведь это черновой вариант. Его надо вырезать и приложить на клинок, а есть смысл, даже приклеить на время любым бумажным клеем.

Чертеж ножа для изготовления из подшипника.

Теперь деталь можно закрепить в тиски, и при помощи «болгарки», абразивным кругом доводим клинок до нужного вам вида, попутно, срезая все задиры и неровности. Единственным минусом может быть, металл нагреется, и бумага сгорит. Поэтому прежде чем её приклеивать, надо процарапать все контуры с эскиза. Задача не из лёгких, но это просто необходимо.

Во время вырезания образа клинка нельзя допускать перегревания детали, даже небольших участков. Поливайте водой заготовку. По окончании работ можно переходить к следующему этапу.

Заточка и шлифовка

В самом начале изготовления ножа вы должны были задуматься: для каких целей он создаётся. Так как заточка для каждого типа изделия абсолютно разная. Но первым делом нужно вывести спуски.

Заострять внимание на них не будем, но запомните: главное в спусках – это симметричность. Только после их выведения, можно приниматься за заточку клинка, но сначала шлифовка. Её можно производить на шлифмашине или при помощи УШМ со специальным кругом. Затем в хвостовике просверливаются два-три несквозных отверстия для крепления рукояти. Во время закалки может случиться неприятность, если просверлить отверстия полностью.

Закалка и отпуск клинка

Очень важный момент, особенно для новичков. Согласно справочнику, температура закалки стали — 830 °С. Разогреть печь, до заданной отметки поможет термометр. Если его нет в наличии, следует воспользоваться одним из способов:

- самый простой и распространённый, проверять магнитом, как только не «прилипает» клинок к нему – цель достигнута;

- следующий очень интересный, посыпать деталь солью, её отметка плавления в 800 °С, значит осталось ещё немного;

- и способ для «прожжённых» профессионалов – цвет заготовки становится светло-красный.

Все способы действенны, но точнее термометра нет ничего. А в данном случае очень важна точность. Нагрев до нужной точки, клинок вынимается и опускается в масло с выдержкой 1 минута на 1 мм толщины изделия. Масло можно использовать практически любое: растительное, минеральное, машинное отработанное или трансформаторное.

Закалка лезвия ножа.

Предварительно его нужно подогреть до 50 °С, это необходимо для хорошего обволакивания погружаемого изделия. Производя такие работы, будьте аккуратны, наденьте защитные очки и перчатки, есть вероятность разбрызгивания масла. Не нужно шевелить клинком, когда он находится в погружении.

После охлаждения заготовки пришёл момент для отпуска стали. Процедура ослабит напряжение в структуре кристаллической решётки металла, возникшее при ковке и закалке. В справочнике указанна температура в 150 °С и время 1,5 часа. Разогрев духовой шкаф кухонной газовой плиты, помещаем туда клин на нужное время.

Очистка клинка

После всех проведённых манипуляций, грубой очистки на гриндере, на клинке останутся тонкие, мелкие царапины. Убирать их надо вручную используя наждачную бумагу. Обрабатывать нужно начиная с зерна 400 перпендикулярно царапинам.

Затем переходим к 600-ому зерну и заканчиваем 800-ым. Добиться зеркального блеска, можно использовав пасту ГОИ или специальные шлифовальные смеси.

Подготовка накладок и сборка ножа

Материалов для изготовления рукояти, довольно широкий выбор: различные металлы, пластмассы, кожа, обмотка бечёвкой и прочие варианты. Но многие мастера любят работать именно с древесиной, она часто подчёркивает уникальность клинка и его красоту.

Подготовка накладок для ножа.

Принцип накладной рукояти довольно прост, и надёжнее, чем другие способы крепления. После отпуска металла можно насверлить отверстия в хвостовике окончательно. А также приготовить брусок:

- Примерить к хвостовику, разметить и придать форму близкую к его размерам.

- Зажав деталь в тиски, разрезать вдоль, строго пополам;

- Для устранения зазоров внутренние части половинок ошкуривают наждачкой.

- Делается разметка в соответствии с отверстиями на хвостовике, и насверливаются в дереве.

- Следующим этапом, можно поступить по-разному, проще всего заклепать ручку клёпками.

- На точильном станке или гриндере обработать рукоять окончательно, под нужную форму вместе с хвостовиком.

- В заключении дерево обрабатывают наждачкой с мелким зерном и пропитывают специальными масляными растворами или покрывают лаком. Зависит от сорта древесины.

Для доведения дела до окончательного варианта можно смастерить ещё и ножны. Но это уже другая и довольно обширная тема. Весь описанный процесс, для новичка может показаться очень сложным. Но люди, занимающиеся этим постоянно, изготавливают такие ножи, словно на конвейере. Так что не расстраиваться при случайных ошибках, продолжать работать, пробовать. И результат не заставит себя долго ждать. Удачи в начинаниях!

Приспособление из большого подшипника

Часто в мастерских лежат без дела старые инструменты и материалы, из которых могут получиться замечательные вещи. Эта публикация как раз об идее использования такого подручного материала для пользы делу.

С помощью большого подшипника можно сделать полезный станок, который нужен любому мастеру.

Для самоделки нужен подшипник значительного размера, весовая шайба, уголок и прутки. В качестве основного инструмента будет использован сварочный аппарат.

Весовая шайба не является базовым элементом, ее можно заменить и другой подходящей деталью. Основная механическая нагрузка в подвижной системе принадлежит нашему подшипнику. В этом самая соль этой полезной модели.

Сначала нужно просверлить два отверстия в детали, которую изготовим из шайбы.

После этого возьмем подшипник и приделаем к нему сваркой два рожка из прутков.

С их помощью будет крепиться элемент из уголка.

К уголку присоединим в указанном порядке шпильки.

Пропустим действия, которые можно посмотреть на видео ниже.

В результате сделали гибочный станок для сложных фигур из полос, прутков, арматуры и др.

Ход работы над изготовлением станка и его испытания в ролике канала TeraFox

Что можно сделать из старых подшипников | Крутые самоделки

Текст из видео:

- 00:00: всем привет ребята сегодняшнем видео у попробую сделать простой и очень полезный инструмент который пригодится мне ее думаю что могут пригодиться вам детали для этого инструмента можно легко дайте нами тралами а также можно купить и новыми так что не будем терять времени я уже практически все подготовил вот практически все то что нам потребуются для создания сегодняшний конструкции для начала нам потребуется два куска уголкам и 4 кусочка пол дюймовой трубки

- 00:31: сейчас по краям уголкам будем приваривать кусочки пробок и пруг им буду служить как направляющие через эти трубки сверлим сверлом сквозные отверстия либо прожигаем их сваркой но я буду сверлить в токарном станке вот что у нас получилось теперь к одному из уголков нужно закрепить по подшипнику здесь и

- 01:03: вот здесь привариваем уголку две палочки изнутри для того чтобы шов не брюсова подшипнику сварочный шов получается надежным так вот как в изготовлении башни танков интересно сколько а нам нужно чтобы разорвать the cursor

- 01:31: давайте проверим кстати world of tanks после обновления все стало как реальная жизнь и теперь танки работают даже на складывать пока скачать world of tanks бесплатно можно по ссылке в описании к этому ролику новичком в этой ссылке и ждет приятный подарок но вот остается лишь только запрессовать на них подшипники ну просто ребята отлично одна половинка

- 02:00: конструкции готова ее пока можно будет отложить в сторону берем вторую половину конструкции и сейчас по середине нужно примирить вот эту вот плошку запрессовываем на втулку следующие подшибники их у нас здесь будет 2 штуки потому что у них диаметр меньшим всегда должна быть такая же самое приблизительно как у этих двух

- 02:35: вот так вот а теперь на эти подшипники я запрессовывают кусок толстостенной трубы так ребята ролик крутится конечно не так легко как вот эти два но ничего я думаю разработается далее конструкция требует для себя два направляющих штоков которые вот таким вот образом помещаются в

- 03:01: направляющие втулки и вот так сейчас эти направляющие прутки мы прихватим к одной из половинки конструкции к направляющим втулкам здесь и здесь а с другой стороны на пруток мы оденем по вот такой вот шайбы которая сделана опять же из paypal зимой круг team 1 и вот так вот и обварил

- 03:30: [аплодисменты] вот друзья для чего нужны эти направляющие для того чтобы половинки конструкции разбежались и снялись наша конструкция почти друзья готова последнее что нам не понимаю сделать приварить к этому рульку ручку крутилку если не хотите ничего выдумывать воспользуйтесь как я вот такой вот вася бедной педалью ну вот и всё друзья на

- 04:08: окна сегодняшние устройство цели полностью готова кто не догадался это тайна бит предыдущем этих трех роликов можно сгибать шейну квадрат кругляк небольшой толщины и ширины уголке этого подобные материалы в окружность но согласитесь очень часто приходится сталкиваться с подобной работы вот как

- 04:31: раз это работаем она поможет справиться сегодняшняя конструкция которая является насадкой на тайский ну а сейчас пришло время попробовать как работает этот инструмент берем нашу конструкцию помещаем ее в тиски если мы будем поджимать диске то ролики будут смещаться все ближе друг другу если между роликом пропустить вот так могут заготовку это обычная шинах и поджать тиски затем

- 05:02: опять крутить рукоятку толщина будет сгибаться в круг но он без особого труда из ровная шины мы получили круглый обод сейчас вот

- 05:33: здесь вот мы пропиливаем болгаркой выкидываем нужные куски свариваем сыну и заново прокопаем в этом станке получившееся кольцо прокатываем еще раз станочке для того чтобы диаметр его был абсолютно одинаковым

- 06:17: но вот ребята получилась абсолютно ровная и красивая заготовка например для какого-нибудь цветочник а или повесит на танк и использовать как объект как читаете

- 06:30: поможет для эксперимента я выбрал world of tanks ведь тут за пять минут боя можно пережить больше эмоций чем любой другой игре за час хотите проверить ссылка на word of tanks есть в описании под видео так что ребята сделайте себе это простое и легкое и компактное приспособление для того чтобы облегчить свою работу но я с вами как всегда ненадолго прощаемся увидимся в следующем на ней интересно для вас [музыка]