Резак для пенопласта — терморезак из подручных материалов. Жми!

Пенопласт – это долговечный, легкий и очень хороший теплоизоляционный материал. Выполнять с ним работы очень просто. Но есть и некоторые нюансы в работе с данным материалом.Поскольку его изготавливают в виде плит больших размеров, то очень часто нужно прибегать к их обрезке. Сделать это можно, используя и обычный нож, но им, как ни старайся аккуратно это выполнить, не получится.

А все потому, что при механическом воздействии будет происходить нарушение структуры пенопласта. Именно потому специалисты рекомендуют для таких действий использовать исключительно резчик или, как еще его называют, резак для пенопласта.

Такой многофункциональный инструмент можно, конечно же, и купить, но если вы сделаете его своими руками, то сможете приспособить под свои потребности и, конечно, же, сэкономите деньги.

Если же вы планируете работать с резаком в промышленных целях, то все же лучше купить электрический прибор, который будет предназначен для больших и частых нагрузок.

Как сделать самостоятельно

Необходимость в резаке может возникнуть в любой момент, если вы довольно часто делаете какие-либо дела по дому. Возможно, кто-то сталкивался с тем, что необходимо сделать деталь, прибегая к специальной форме для отливки эпоксидной смолой.И чтобы выполнить это, нужен будет кусок пенопласта. К примеру, можно использовать пенопласт от упаковки телевизора. На нем необходимо расчертить с помощью линейки, циркуля и шариковой ручки места, где в дальнейшем надо будет сделать отверстия.

Вот тут-то и возникает потребность в электрическом резаке. Ведь выполнить данное действия, не испортив лист пенопласта, будет сложно без такого инструмента. Рассмотрим один из вариантов, как же сделать устройство такого типа в домашних условиях.

Самодельный прибор для порезки может быть различной конструкции. Именно от нее и типа резки будет зависеть, как именно резак справляется с поставленными целями.

Виды

Перед тем как начинать делать резак, вам стоит определиться, с какой целью он вам нужен, ведь в зависимости от целей, они делятся на несколько групп:- с рабочей пластиной из металла;

- для линейной резки;

- для фигурной резки.

Этапы создания

Поскольку линейная резка самая распространенная, давайте рассмотрим именно этот вариант подробнее:- Режущая часть. Для этого понадобится проволока из нихрома, приблизительно спираль с диаметром в 0,6 мм. Ей можно взять от старых электроплиты или иных нагревательных электроприборов. Длина такой проволоки должна составить 14 см (ее сопротивление будет составлять 2 ом).

- Применение трансформатора. Чтобы все было верно, первым делом надо произвести расчет напряжения и тока для нагрева режущей части. Выполнить это можно, используя формулу – закон Ома I=U/R. Таким образом, можно определиться с мощностью трансформатора питания.

- Изготовление резака. Основу можно выполнить из какого-либо металла, но его длина должна быть не менее 11 см. Дальше в торец надо прикрепить изолятор — пластинку текстолита. А теперь по краям пластины закрепить контактные группы, их можно изъять из электророзетки.

Именно в эти контакты можно будет закреплять спирали с разной формой.

Именно в эти контакты можно будет закреплять спирали с разной формой. - Как работает резак. После того, как резак будет включен в сеть, его спираль будет нагреваться и станет слегка красноватого цвета. Именно это и имеет значение, так как подогретый резак даст возможность легко и быстро порезать пенопласт, который при этом не будет шелушиться.

[advice]Важно знать: получив такой прибор, уже за три минуты можно будет вырезать необходимую форму из листа пенопласта.[/advice]

В обязательном порядке соблюдайте все правила безопасности, чтобы не травмировать себя и окружающих. Ведь мощности резака достаточно, чтобы повредить какую-либо часть тела при работе. А подключение к электричеству еще больше увеличивает риск травмирования.

Поэтапное изготовление терморезака

Изготовить терморезак можно с использованием выжигателя или паяльника и старого лобзика. Рассмотрим изготовление такого устройства пошагово:- Втулка.

Изначально нужно сделать основное и самое сложное – втулку. Итак, для этого пластину надо изогнуть, выточить. Дальше во втулке надо проделать отверстие, туда будет в дальнейшем вставлена нить.

Изначально нужно сделать основное и самое сложное – втулку. Итак, для этого пластину надо изогнуть, выточить. Дальше во втулке надо проделать отверстие, туда будет в дальнейшем вставлена нить. - Выжигатель. Нужно отрезать провод, который ведет к отверстию, и взять подходящие разъемы, потом припаять в место разрыва.

- Втулка.

[warning]Обратите внимание: такие участки в обязательном порядке необходимо изолировать.[/warning]

- После того, как все выполнено можно подключить терморезак. Старый лобзик распилить пополам. В верхнюю часть надо прикрепить заблаговременно подготовленную пластину-лапку на винты. А вот низ крепим к основанию, используя саморезы.

- Вставить втулку в лапку. Теперь с особым вниманием надо из отверстия по отвесу, либо угольнику, отметить точку под отверстием втулки. Далее сверлим отверстие в основании. Диаметр отверстия в основании должен составлять около 5 мм.

- Терморезка. Итак, когда все готово, надо расправить нихромовый провод. Для этого вам стоит включить на всю мощность выжигатель и проводами от него коснуться нихромки. Все нужно сделать таким образом, чтобы между проводками осталось расстояние, равное высоте устройства. Если нить не нагревается, но при этом выжигатель начинает гудеть, найдите более тонкую проволоку. Это необходимо, потому что у выбранной вами недостаточное сопротивление.

[advice]Возьмите на заметку: нихром должен быть горячий, но не должен нагреваться до красна. Если струна стала красного цвета, необходимо уменьшить посредством регулятора ее нагрев. В том случае, если нихром красный даже на минимуме, то выше пружинки на 5-10-15 см нихромовой проволоки стоит оставить компенсатор. И только после этого можно подцеплять контакт.[/advice]

- Работа прибора. С предварительно установленной направляющей вам нужно нарезать плашки из пенопласта заданной толщины, также вы можете сделать форму фигурной.

Применение

Если вы делаете ремонт или занимаетесь резкой по дереву, или вам нужно порезать кусок фанеры, то вам очень пригодится электрорезак, который к тому же можно использовать даже для порезки плотной ткани.Если вы думаете, что для всех вышеперечисленных действий вам достаточно будет применить термонож, либо хватит ножовки, то вы ошибаетесь.

Ведь ножовка не сделает края ровными и не рваными, как выходит в случае с резаком.

Оцените статью: Поделитесь с друзьями!Резак для пенопласта

Пенопласт представляет собой довольно практичный и легкий теплоизоляционный материал. Его часто используют и для создания различных поделок. Однако в процессе работы с ним приходится сталкиваться с одной неприятностью – материал трудно разрезать. Выпускается пенопласт в виде больших плит, и чтобы поделить панель на фрагменты, понадобится разрезать ее.

Использовать пилу или нож для такой цели не получится. Это обусловлено тем, что при любом механическом воздействии структура материала разрушается. Чтобы этого избежать, понадобится сконструировать резак для пенопласта своими руками.

Чтобы этого избежать, понадобится сконструировать резак для пенопласта своими руками.

Простейшее устройство для резки пенопласта

Самый простой резак для пенопласта легко выполнить своими руками. Для этой цели потребуется использовать самую тонкую гитарную струну. Кроме того, следует подготовить 5 больших батареек для обычного электрического фонарика. Их необходимо соединить последовательно. К концам устройства подключают струну, тем самым замыкая электрическую дугу. Ток будет проходить по струне, нагревая ее.

При использовании такого прибора лист пенопласта будет разделяться на две части сразу после прикосновения к струне. При этом по обрезанным краям материал будет плавиться. Рез при такой обработке получается максимально ровным. Струну для резки пенопласта необходимо разогревать до температуры минимум 120 градусов. Однако она не должна превышать показатель 150 градусов.

Проверить, насколько нагрета струна, довольно просто. Во время резки на краях материала остаются прикипевшие кусочки. Если они слишком длинные, струна нагрета недостаточно. При отсутствии таких кусочков можно судить, что струна перегрета.

Если они слишком длинные, струна нагрета недостаточно. При отсутствии таких кусочков можно судить, что струна перегрета.

При использовании такого элементарного устройства можно обработать около 3 пенопластовых панелей. Однако для больших объемов работ оно не годится. Батарейки садятся довольно быстро. Чтобы продлить время действия резака, понадобится соорудить прибор, работающий от сети. Понять, как сделать резак для пенопласта, помогут несколько простых советов.

Самодельные электрорезаки для пенопласта

Если делить такие приспособления по группам, их следует классифицировать следующим образом:

- устройство для линейной резки;

- терморезак, при помощи которого выполняется фигурная резка;

- прибор с пластиной из металла.

Однако, несмотря на такую классификацию, каждый прибор имеет в своей конструкции один общий элемент. Для создания резаков для пенопласта понадобится найти понижающий трансформатор. Необходимо, чтобы этот элемент выдерживал 100 Вт.

Резак для линейной резки

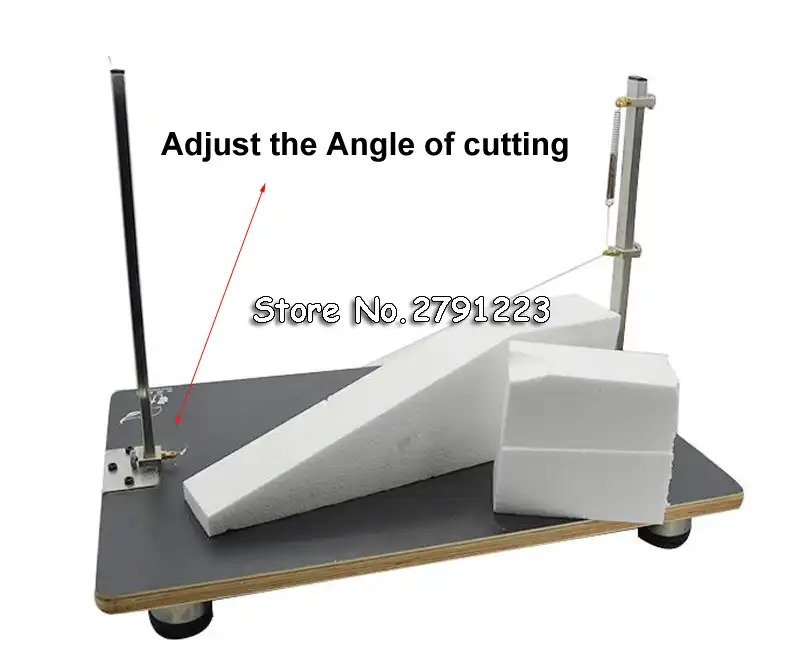

Для создания таких приспособлений следует подготовить рабочее пространство. Обычно для таких целей выбирают стол. На нем крепят два вертикальных стояка. На каждом из них должен быть изолятор. Между изоляторами необходимо натянуть нихромовую нить. На ней подвешивается свободно свисающий груз. Нихромовую нить подключают к контактам, соединенным с понижающим трансформатором.

Принцип работы довольно простой. Нихромовая нить при подключении нагревается, что позволяет без труда нарезать пенопласт. Благодаря подвешенному грузу нить остается в натянутом положении. Груз необходим, потому что при нагревании нить начинает провисать.

Движущийся пенопласт режется нихромовой нитью быстро и ровно. Какой толщины будут обработанные листы, зависит от высоты нити над рабочей поверхностью стола. Главное – чтобы пенопласт подавался с одной скоростью на протяжении всего периода резки.

Чтобы разрезать листы вертикально, понадобится использовать резак другой конструкции.

Рама оборудуется лапой-держателем, на котором и подвешивается нихромовая проволока. На ее конце крепят груз. Проволоку пропускают через отверстие, выполненное в рабочей поверхности. Чтобы она не касалась дерева, отверстие изнутри защищают металлической полой трубкой.

При использовании терморезаков пенопласт не только легко режется на определенные блоки. Из больших плит можно вырезать различные геометрические фигуры, такие как квадрат, полукруг, треугольник. Перед работой достаточно провести по поверхности плиты маркером, обозначив линию разреза.

Резак для фигурной резки

При работе с пенопластовыми листами большого размера использовать стационарный резак будет затруднительно. Такие панели с трудом помещаются на рабочий стол.

Такой электрорезак довольно просто соорудить своими руками. Чтобы выполнять резку фигурных элементов было удобнее, можно сделать несколько приборов, имеющих различные формы. Сначала у лобзика следует убрать режущее полотно, а к ручке подвести провод. Напряжение будет невысоким, однако ручку и другие металлические части следует заизолировать. К кабелю подсоединяют нихромовую проволоку. Для этого используются гайки. Проволоку изгибают определенным образом.

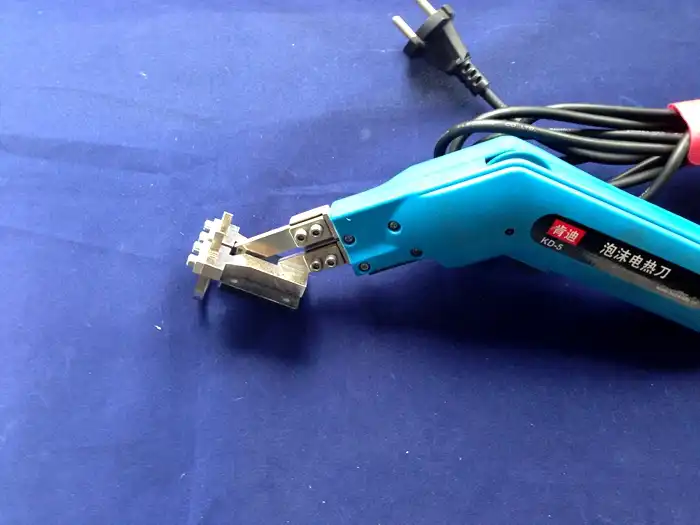

В качестве резака для фигурной резки пенопласта можно использовать паяльник. Его нужно немного модифицировать. Устройство уже имеет в своей конструкции электрический провод. Чтобы создать резак для пенопласта из паяльника, понадобится заменить элемент, который нагревается, на нихромовую проволоку.

Такой прибор отличается высоким удобством эксплуатации. Благодаря такому изделия получается не только резать плиты материала на листы меньшего размера, но и выполнять в них углубления.

Благодаря такому изделия получается не только резать плиты материала на листы меньшего размера, но и выполнять в них углубления.

Резак из металлической пластины

Существует и другой способ переделать паяльник в резак для пенопласта. Чтобы модифицировать инструмент, понадобится просто заменить жало на пластину из меди. Подойдет и стальная, однако она дольше греется и сложнее затачивается. Однако при правильной заточке стальной пластиной можно будет резать любой синтетик, включая пенопласт.

Одну сторону пластины необходимо аккуратно заточить. Заточку можно выполнить двухсторонней. Необходимо, чтобы угол заточки был выполнен не слишком большим. Нарезание материала осуществляется не только лезвием, но и полотном пластины. Такой резак обладает одним недостатком – придется опытным путем искать оптимальную температуру нагрева ножа.

Выводы

Соорудить резак для пенопласта своими руками довольно просто. Способы, перечисленные выше, помогут разобраться с устройством и принципом работы резака для пенопласта. Такие устройства отличаются практичностью и простотой сборки. Каждый способ отличается своими преимуществами, поэтому домашние мастера могут выбрать для себя более подходящий, в зависимости от доступных материалов.

Такие устройства отличаются практичностью и простотой сборки. Каждый способ отличается своими преимуществами, поэтому домашние мастера могут выбрать для себя более подходящий, в зависимости от доступных материалов.

При работе с таким электроинструментом важно соблюдать повышенную осторожность. Это связано с опасностью удара током. Некоторые самодельные резаки используются и для резки пенополистирола.

как сделать нож для резки пенопласта

Пенопласт — универсальный и распространенный материал, который обладает большим количеством полезных свойств. Например, его прекрасные теплоизоляционные свойства известны многим (особенно это касается работников строительных специальностей), что вкупе с доступностью и экологичностью, делает этот материал фактически безальтернативным и незаменимым.

Изделия из пенопластаПенопласт поставляется в виде стандартных заготовок — крупногабаритных плит. По этой причине термонож для пенопласта является необходимым инструментом, поскольку ручная обработка пенопласта — в подавляющем большинстве случаев грозит нарушением структуры материала, что в корне нежелательно.

По этой причине термонож для пенопласта является необходимым инструментом, поскольку ручная обработка пенопласта — в подавляющем большинстве случаев грозит нарушением структуры материала, что в корне нежелательно.

Что такое резак для пенопласта?

Резак для пенопласта — специальное приспособление, которое позволяет придавать определенную форму и габариты будущим изделиям из данного материала. Инструмент полезен тем, что резка пенопласта осуществляется без лишних усилий со стороны человека, что исключает какие-либо неровности и шероховатости на его поверхности. При этом не потребуется поиск и приобретение специального пенопласта, поскольку подойдет пенопласт от любой бытовой техники (холодильник, телевизор, стиральная машинка), с которой поставляется в подавляющем большинстве случаев.

Профессиональное оборудование*

Чтобы вырезать деталь нужной формы и размера будет достаточно расчертить на его поверхности, используя стандартные канцелярские принадлежности, места для выреза и отверстий. При этом стоит понять одну простую истину: если работа с пенопластом осуществляется в регулярно, то в таком случае будет желательно приобрести промышленное оборудование для резки. Во всех остальных случаях — подойдет самодельное приспособление.

При этом стоит понять одну простую истину: если работа с пенопластом осуществляется в регулярно, то в таком случае будет желательно приобрести промышленное оборудование для резки. Во всех остальных случаях — подойдет самодельное приспособление.

Самодельный резак для пенопласта: виды

Перед тем, как приступить к самостоятельному изготовлению резака для резки пенопласта, необходимо предварительно определиться с его видом. В настоящее время выделяют три основных виды:

- предназначенные для фигурной резки;

- оснащенные металлической рабочей пластиной;

- предназначенные для линейной резки.

Каждый из этих видов заточен под конкретные способы разрезания листов. Тем не менее, линейная резка — наиболее популярный метод, поскольку он универсальный и довольно практичный.

Этапы конструирования

Если рассматривать вариант резака для линейной резки, то всего основных этапов создания — три:

Изготовленный своими руками резак необходимо подключить к электросети. После этого спираль прибора будет постепенно нагреваться, о чем будет свидетельствовать её красный цвет. Именно в этот момент следует производить процесс обработки пенопласта, поскольку нагретый резак позволит исключит деформацию пенопласта и не позволит ему шелушиться.

После этого спираль прибора будет постепенно нагреваться, о чем будет свидетельствовать её красный цвет. Именно в этот момент следует производить процесс обработки пенопласта, поскольку нагретый резак позволит исключит деформацию пенопласта и не позволит ему шелушиться.

Важно! Чтобы свести к минимуму и полностью исключить риск травматизма, при работе с данным оборудованием необходимо придерживаться техники безопасности, поскольку мощности данного инструмента вполне достаточно для повреждения любой части тела.

*

Поэтапное изготовление терморезака из подручных средств

Обработка пенопластаПри изготовлении электрических инструментов для резки пенопласта можно использовать самые разные элементы и приспособления. Например, термонож можно сделать из паяльника, выжигателя и/или старого (ненужного) лобзика. Рассмотрим пять основных шагов, необходимых для этого:

- Сперва нужно сделать втулку — основной и сложный, по своему строению, элемент.

Взятую пластину нужно согнуть и выточить, после чего аккуратно просверлить отверстие, в которое будет вставлена нить.

Взятую пластину нужно согнуть и выточить, после чего аккуратно просверлить отверстие, в которое будет вставлена нить. - После этого нужно удалить провод, ведущий к отверстию, а после — найти подходящие разъемы и аккуратно припаять их в область разрыва. Важно, чтобы все дальнейшие работы с помощью готового резака проводились с изолированными проводами.

- После — подключаем терморезак. Старый лобзик необходимо распилить на две части. В верхнюю его часть устанавливаем на винты пластину-лапку, которую нужно было подготовить заранее. А с помощью саморезов нижнюю часть соединяем с основанием.

- Вставляем втулку в лапку. Отмечаем точку под отверстием втулки из отверстия по угольнику (либо по отвесу). Делаем отверстие в основании диаметром 5 мм.

- Расправляем нихромовый провод. Сперва включаем на всю мощность выжигатель и его проводами касаемся нихромового провода. При этом важно, чтобы расстояние между проводами равнялось высоте прибора. При этом, если прибор гудит или издает странные звуки, а нить не нагревается (это является следствием недостаточного сопротивления), то следует найти проволоку меньшей толщины.

Самодельный станок для резки пенопласта – электрическая схема

Тепло и звукоизоляционные строительные материалы на рынке представлены в широком ассортименте, это вспененный полиэтилен, минеральная и базальтовая вата и многие другие. Но самым распространенным для утепления и звукоизоляции является экструдированный пенополистирол и пенопласт, благодаря высоким физико-химическим свойствам, простоте монтажа, малому весу и низкой стоимости. Пенопласт имеет низкий коэффициент теплопроводности, высокий коэффициент звукопоглощения, устойчив к воздействию воды, слабых кислот, щелочей. Пенопласт устойчив к воздействию температуры окружающей среды, от минимально возможной до 90˚С. Даже через десятки лет пенопласт не меняет своих физико-химических свойств. Пенопласт также обладает достаточной механической прочностью.

Пенопласт обладает еще очень важными свойствами, это пожароустойчивость (при воздействии огня пенопласт не тлеет как древесина), экологическая чистота (так как пенопласт сделан из стирола, то в таре из него можно хранить даже пищевые продукты).

В магазинах строительных материалов пенопласт продается в виде пластин разной толщины и размеров. При ремонте зачастую нужны листы пенопласта разной толщины. При наличии электрического резака пенопласта всегда можно нарезать из толстой пластины листы нужной толщины. Станок также позволяет фигурную пенопластовую упаковку от бытовой техники превратить в пластины, как на фотографии выше, и успешно разрезать толстые листы поролона для ремонта мебели.

Как легко режется пенопласт на самодельном станке, наглядно демонстрирует видео ролик.

Всего просмотров: 69761

При желании сделать резак для пенопласта и поролона многих останавливает сложность с организацией подачи питающего напряжения для разогрева нихромовой струны до нужной температуры.

Конструкция станка

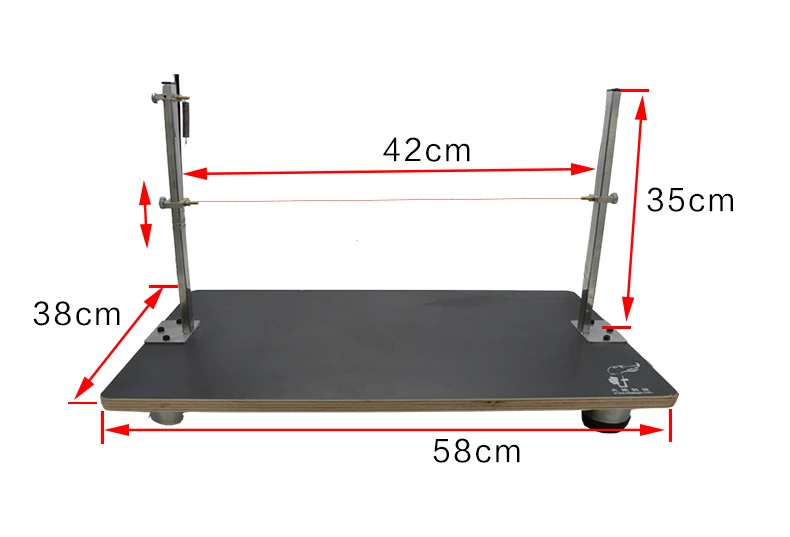

Основанием приспособления для резки пенопласта послужил лист ДСП (древесно-стружечной плиты). Размер плиты нужно брать исходя из ширины пластин пенопласта, которые планируется разрезать. Я использовал дверку от мебели размером 40×60 см. При таком размере основания можно будет разрезать пластины пенопласта шириной до 50 см. Основание можно сделать из листа фанеры, широкой доски, закрепить струну резки непосредственно на рабочем столе или верстаке.

Натягивать нихромовую струну между двумя гвоздями предел лени домашнего мастера, поэтому я реализовал простейшую конструкцию, обеспечивающую надежную фиксацию и плавную регулировку высоты расположения струны в процессе резки над поверхностью основания станка.

Крепятся концы нихромовой проволоки за пружины, одетые на винты М4. Сами винты закручены в металлические стойки, запрессованные в основание станка. При толщине основания 18 мм, я подобрал металлическую стойку длиной 28 мм, из расчета, чтобы при полном вкручивании винт не выходил за пределы нижней стороны основания, а при максимально выкрученном состоянии обеспечивал толщину нарезки пенопласта 50 мм. Если потребуется нарезать листы пенопласта или поролона большей толщины, то достаточно будет заменить винты более длинными.

Если потребуется нарезать листы пенопласта или поролона большей толщины, то достаточно будет заменить винты более длинными.

Чтобы запрессовать стойку в основание, сначала в нем просверливается отверстие, диаметром на 0,5 мм меньше, чем внешний диаметр стойки. Для того, чтобы стойки легко можно было забить молотком в основание, острые кромки с торцов были сняты на наждачной колонке.

Прежде, чем закручивать в стойку винт, у его головки была проточена канавка, чтобы нихромовая проволока при регулировке не могла произвольно перемещаться, а занимала требуемое положение.

Чтобы проточить в винте канавку, сначала его резьбу нужно защитить от деформации, надев пластиковую трубку или обернуть плотной бумагой. Затем зажать в патроне дрели, включить дрель и приложить узкий надфиль. Через минуту канавка будет готова.

Для исключения провисания нихромовой проволоки из-за удлинения при нагреве, она закреплена к винтам через пружины.

Подходящей оказалась пружина от компьютерного монитора, используемая для натяжения заземляющих проводников на кинескопе. Пружина была длиннее, чем требовалось, пришлось сделать из нее две, для каждой стороны крепления проволоки.

Пружина была длиннее, чем требовалось, пришлось сделать из нее две, для каждой стороны крепления проволоки.

После подготовки всех крепежных деталей можно закреплять нихромовую проволоку. Так как ток при работе потребляется значительный, около 10 А, то для надежного контакта токоподводящего провода с нихромовой проволокой я применил способ крепления скруткой с обжатием. Толщину медного провода при токе 10 А необходимо брать сечением не менее 1,45 мм2. Выбрать сечение провода для подключения нихромовой проволоки можно из таблицы. В моем распоряжении имелся провод сечением около 1 мм2. Поэтому пришлось каждый из проводов сделать из двух сечением 1 мм2, соединенных параллельно.

После снятия изоляции с концов проводов на длину около 20 мм, медные проводники навиваются на струну нихромовой проволочки в месте ее крепления к пружине. Затем, удерживая нихромовую проволочку за петлю плоскогубцами, сделанная обвивка медного провода овивается свободным концом нихромовой в противоположную сторону.

Такой способ соединения токоподводящего медного провода с нихромовым проводом обеспечит большую площадь их контакта и исключит сильный нагрев в месте соединения при работе станка для резки пенопласта. Это подтвердила практика, после продолжительной резки пенопласта, полихлорвиниловая оболочка токоподводящего провода не оплавилась, медный провод в зоне соединения не изменил своего цвета.

Для возможности регулировки толщины резки пенопласта на приспособлении, отвод токоподводящих проводников сделан с петлей. Чтобы провода не мешали при работе, они пропущены через отверстия в основании и закреплены на обратной его стороне скобками. По углам основания прибиты такие же скобки в качестве ножек.

Токоподводящие провода резака, чтобы не запутывались, свиты между собой. На концах проводов для подключения к источнику питания, запаяны накидные клеммы.

Выбор нихромовой проволоки

Нихромовая проволока по внешнему виду мало чем отличается от стальной проволоки, но сделана она из сплава хрома и никеля. Наиболее распространена проволока марки Х20Н80, содержащая 20% хрома и 80% никеля. Однако в отличие от стальной или медной проволоки, нихромовая проволока имеет большее удельное сопротивление и выдерживает, сохраняя, высокую механическую прочность температуру нагрева до 1200˚С. Нихромовая проволока выпускается диаметром от 0,1 мм до 10 мм.

Нихромовая проволока широко используется в качестве нагревательных элементов в бытовых и промышленных изделиях, таких как электрический фен, утюг, электроплитка, лучевые обогреватели, паяльники, водонагреватели и даже в электрочайниках. И это далеко не полный перечень. Так называемые нагреватели типа ТЭН тоже изготовлены из нихромовой проволоки, только спираль размещена в металлической трубке, которая заполнена для изоляции и передаче тепла от спирали к стенкам трубки, кварцевым песком. Привел перечень приборов не случайно, просто из вышедшего из строя нагревательного элемента можно взять нихромовую проволоку для изготовления станка, конечно, если она не успела перегореть от долгой работы.

Резка пенопласта на станке заключается в расплавлении его по линии прохода, разогретой нихромовой проволоки. Температура плавления пенопласта составляет около 270˚С. Чтобы пенопласт плавился при соприкосновении с проволокой, температура ее должна быт в несколько раз больше, так как тепло будет расходоваться не только на плавление, но и за счет теплопроводности поглощаться самим пенопластом, снижая температуру проволоки. Количество поглощаемого пенопластом тепла будет напрямую зависеть от его плотности. Чем плотнее пенопласт, тем больше потребуется тепловой энергии.

Из вышесказанного следует, что в зависимости от плотности пенопласта для его резки необходимо выбирать проволоку соответствующего диаметра, чтобы нихромовая проволока не расплавилась от выделяющегося на ней тепла. Чем выше плотность пенопласта, тем большего диаметра должна быть нихромовая проволока. Стоит заметить, что резаком, на котором установлена проволока для резки плотного пенопласта с успехом будет резаться и неплотный, только продвигать его надо будет быстрее.

Длина нихромовой проволоки для резака выбирается исходя из размеров пластин пенопласта, предназначенного для резки, и от плотности пенопласта не зависит.

В результате продведенных экспериментов, было определено, что для эффективной резки пенопласта мощность, которую необходимо подавать на единицу длины проволоки должна быть в пределах 1,5-2,5 Вт на сантиметр длины проволоки, для такого режим работы лучше всего подходит нихромовая проволока диаметром 0,5-0,8 мм. Она позволяет выделить достаточное количество тепла для быстрой резки пенопласта любой плотности, сохраняя при этом свою механическую прочность. Поэтому для изготовления станка для резки пенопласта была использована нихромовая проволока диаметром 0,8 мм.

Расчет параметров источника электропитания

для нагрева проволоки

Надо отметить, что для разогрева нихромовой проволоки станка для резки пенопласта подойдет источник электропитания как переменного тока, так и постоянного.

С учетом того, что на сантиметре длины проволоки нужно выделять мощность не более 2,5 ватта и длине проволоки 50 см, можно рассчитать мощность источника электропитания. Для этого нужно умножить величину выделяемой мощности на длину проволоки. В результате получается, что для разогрева проволоки станка для резки пенопласт понадобится источник электропитания мощность 125 Вт.

Теперь необходимо определить величину напряжения источника электропитания. Для этого нужно знать сопротивление нихромовой проволоки.

Сопротивление проволоки можно рассчитать по удельному сопротивлению (сопротивлению одного метра проволоки). Удельное сопротивление проволоки из нихрома марки Х20Н80 приведено в таблице. Для других марок нихрома значения отличаются незначительно.

Как видно из таблицы, для проволоки диаметром 0,8 мм удельное сопротивление составляет 2,2 Ом, следовательно, нихромовая проволока длинной 50 см, которая была выбрана для станка резки пенопласта, будет иметь сопротивление 1,1 Ом. Если выбрать проволоку диаметром 0,5 мм, то сопротивление отрезка проволоки длиной 50 см составит 2,8 Ом.

Воспользовавшись преобразованными формулами законов Ома и Джоуля – Ленца, получим формулу для расчета величины питающего напряжения для станка резки пенопласта. Величина питающего напряжения будет равна корню из произведения величины потребляемой мощности и сопротивления проволоки. Для упрощения расчета предлагаю онлайн калькулятор. Он выполняет расчет исходя из того, что на сантиметр длины проволоки необходима мощность 2,5 Вт. Для того, чтобы узнать какой нужен источник питания достаточно ввести в соответствующие поля длину нихоромовой проволоки и ее сопротивление, выбранное из таблицы.

В результате расчетов определено, что для нагрева нихромовой проволоки изготовленного станка необходим источник питания переменного или постоянного тока, выдающий напряжение 11,7 В, и обеспечивающий ток нагрузки 10,7 А, мощностью 125 Вт.

При уменьшении или увеличении длины проволоки, напряжение источника питания необходимо будет пропорционально уменьшить или увеличить соответственно. При этом величина тока не изменится.

Выполненный расчет является оценочным, так как не учтено переходное сопротивление в точках соединения проводов и сопротивление токоподводящих проводников. Поэтому оптимальный режим нагрева проволоки в конечном итоге приходится устанавливать непосредственно при резке пенопласта на приспособлении.

Электрические схемы источника электропитания

Подать питающее напряжение на нихромовую нить станка для резки пенопласта можно с помощью нескольких схем.

Схема с использованием ЛАТР

Наиболее простым вариантом источника электропитания станка для резки пенопласта является автотрансформатор с возможностью плавной регулировки выходного напряжения. Но эта схема имеет существенный недостаток, не имеет гальванической развязки с питающей сетью, так как выход ЛАТРа непосредственно соединен с электросетью. Поэтому при использовании ЛАТРа необходимо его подключать таким образом, чтобы общий провод был подключен к нулевому проводу питающей сети.

Электрическая схема подключения нихромовой спирали к ЛАТРу.

Что такое ЛАТР и как он устроен

Промышленностью выпускаются лабораторные автотрансформаторы, которые принято называть ЛАТР (лабораторный автотрансформатор регулируемый). Они подключаются непосредственно к бытовой электросети 220 В и в зависимости от типа ЛАТРа рассчитаны на различный ток нагрузки.

ЛАТР представляет собой тороидальный трансформатор с одной первичной обмоткой, по виткам которой при вращении расположенной сверху ручки, перемещается графитовое колесико, позволяющее снимать напряжение с любого участка обмотки. Таким способом на выходе ЛАТРа можно изменять напряжение от 0 до 240 В.

Провода к ЛАТРу подсоединяются с помощью клеммной колодки, на которой нарисована его электрическая схема и нанесены надписи «Сеть» и «Нагрузка». К клеммам «Сеть» подсоединяется шнур с вилкой, для подключения к бытовой сети. К клеммам «Нагрузка» подключается изделие, которое нужно запитать напряжением, отличным от бытовой электросети.

Внимание! Один из сетевых проводов, нижние клеммы на фото, соединен непосредственно с одним из проводов нагрузки. Таким образом, если на нижний вывод попадет фаза, то прикосновение к этой цепи может привести к поражению электрическим током.

Поэтому, в случае использования ЛАТРа для нагрева нихромовой проволоки станка резки пенопласта без развязывающего трансформатора, необходимо обязательно индикатором фазы проверить отсутствие фазы на общем проводе. Если на нем фаза, вынуть питающую ЛАТР вилку из розетки и, развернув ее на 180 градусов, опять вставить. Повторно проверить нижний провод на предмет наличия фазы.

Обычно на корпусе ЛАТРа имеется этикетка, на которой приводятся данные по его нагрузочной способности. На ЛАТРе, который изображен на фотографии, этикетка установлена непосредственно на регулировочной ручке.

Из этикетки следует, что это ЛАТР типа ЛОСН, выходное напряжение можно регулировать в диапазоне от 5 до 240 вольт, максимальный ток нагрузки составляет 2 А.

Если расчетный ток не превышает 8 А, то вполне можно запитать нихромовую проволоку через ЛАТР типа РНО 250-2.

Этот ЛАТР позволяет подключать нагрузку с током потребления до 8 А, но учитывая кратковременность работы приспособления для резки пенопласта, вполне выдержит ток нагрузки и 10 А.

Перед использованием ЛАТРа в качестве источника питания, необходимо проверить его работоспособность. Для этого нужно подключить к клеммам «Сеть» ЛАТРа сетевой шнур, а к клеммам «Нагрузка» мультиметр или стрелочный тестер, включенный в режим измерения переменного напряжения, на предел не менее 250 В. Установить ручку регулировки напряжения ЛАТРа в положение минимального напряжения. Вставить вилку в розетку.

Медленно поворачивая ручку ЛАТРа по часовой стрелке убедиться, что выходное напряжение увеличивается. Вернуть ручку ЛАТРа в нулевое положение. Вынуть вилку из сети и подключить провода, идущие от нихромовой нити к клеммам «Нагрузка». Вставить вилку сетевого шнура в розетку и индикатором фазы проверить отсутствие фазы на нихромовой проволоке. Разобравшись с фазой, можно, медленно поворачивая ручку ЛАТРа подать напряжение на нихромовую проволоку. При этом нужно учесть, что проволока нагревается постепенно, в течение нескольких секунд.

Внимание! Категорически запрещается прикасаться к проволоке рукой для проверки степени ее нагрева, когда на нее подано питающее напряжение! Температура проволоки очень высокая и можно получить ожог!

Когда проволока нагреется до чуть заметного свечения, можно приступать к резке пенопласта на станке.

Схема с использованием ЛАТР и понижающего трансформатора

Если величина тока, потребляемого нихромовой проволоки будет больше, чем может обеспечить ЛАТР, то придется дополнительно после него включить понижающий трансформатор по, ниже приведенной электрической схеме.

Как видите, в отличие от предыдущей схемы, к выходу ЛАТРа подключена сетевая обмотка силового трансформатора, нихромовая спираль подсоединена к вторичной выходной обмотке трансформатора. В этой схеме, благодаря развязывающему понижающему трансформатору, нихромовая спираль гальванически не связана с электрической сетью и поэтому безопасна для эксплуатации. В дополнение появилась возможность более плавной регулировки выходного напряжения и следовательно более точной установки температуры резки пенопласта на станке.

Мощность трансформатора и напряжение на его вторичной обмотке берется на основании расчетов, выполненных по выше приведенной методике. Например, для предложенной конструкции станка для резки пенопласта, при диаметре нихромовой проволоки 0,8 мм и длине 50 см, источником электропитания послужил ЛАТР с выходным током 2 А с включенным после него понижающим трансформатором мощностью 150 Вт с напряжением на вторичной обмотке 12 В.

Схема с использованием понижающего трансформатора с отводами вторичной обмотки

Для электропитания нихромовой спирали резака для пенопласта можно применить трансформатор с отводами во вторичной обмотке. Это самый простой, надежный и безопасный вариант, особенно если станок для резки пенопласта будет использоваться регулярно. Ведь при резке пенопласта на приспособлении регулировать температуру нагрева нихромовой проволоки не нужно. Температура подбирается один раз при настройке станка. Поэтому подобрав нужное напряжение, провода от выводов нихромовой проволоки припаиваются к выводам вторичной обмотки трансформатора навсегда.

Несмотря на простоту и надежность этой схемы, стандартных готовых трансформаторов с отводами, да еще и на нужное напряжение нет. Придется найти подходящий трансформатор по напряжению и току на вторичной обмотке и отмотать лишние витки. Можно разобрать трансформатор и отмотав часть вторичной обмотки, намотать ее заново, но уже с отводами. Но эта работа требует знаний и опыта.

Схема с использованием понижающего трансформатора и токоограничивающего конденсатора

Установить стабильный выходной ток с вторичной обмотки трансформатора можно с помощью обыкновенных конденсаторов, включенных в первичную обмотку трансформатора.

Конденсатор должен быть рассчитан на напряжение не менее 300 В и иметь емкость, в зависимости от типа трансформатора и тока потребления нихромовой спиралью, порядка 50 мкФ. На таком принципе стабилизации тока на вторичной обмотке мной разработана Схема зарядного устройства для автомобильных аккумуляторов. Трансформатор должен быть соответствующей мощности и иметь 10% запас по напряжению.

Схема с использованием понижающего трансформатора и тиристорного регулятора мощности

Еще одна, несколько необычная схема регулятора температуры нагрева нихромовой проволоки, с помощью тиристора. Она подобна регулировке с помощью ЛАТРа с трансформатором, но малогабаритная. Классическая схема тиристорного регулятора для этой схемы не подходит, так как искажает форму синусоидального тока.

Поэтому необходима специальная схема тиристорного регулятора, выдающая на выходе синусоидальный сигнал и рассчитанная на работу с индуктивной нагрузкой.

Возможно включение тиристорного регулятора также после вторичной обмотки трансформатора. В данном случае при выборе схемы регулятора следует учесть, что он должен быть рассчитан на ток, который необходим для разогрева нихромовой проволоки.

Схема с использованием любых электроприборов

Если ни одна из выше приведенных электрических схем разогрева нихромовой проволоки для приспособления резки пенопласта не может быть реализована, то предлагаю нестандартную схему ее разогрева.

При подключении любого электроприбора, он потребляет из электросети ток. Величина тока напрямую зависит от мощности электроприбора. Чем больше мощность, тем больше будет течь по проводам ток. Сопротивление куска нихромовой проволоки станка для резки пенопласта чуть больше сопротивления медных проводов и, следовательно, включение станка в разрыв одного из проводов электроприбора на работе его не скажется, а нихромовая проволока будет нагреваться. Этим и можно воспользоваться.

При использовании подключения станка для резки пенопласта по этой схеме, обязательно нужно проследить, чтобы нихромовой провод не был подключен непосредственно к фазному проводу электросети. Физически подключение лучше всего выполнить с помощью переходника, наподобие того, который описан для измерения силы тока потребления.

Подходят для работы в схеме электроприборы непрерывного действия, например обогреватель, пылесос. Оценить, какой ток потребляют электроприборы можно по таблице на странице сайта «Выбор сечения провода кабеля для электропроводки».

Если не известны электрические параметры нихромовой проволоки, то нужно сначала попробовать подключить маломощный электроприбор, например электрическую лампочку 200 Вт (потечет ток около 1 А), далее обогреватель на 1 кВт (4,5 А), и так увеличивать мощность подключаемых приборов, пока нихромовая проволока резака не нагреется до нужной температуры. Электроприборы можно подключать и параллельно.

К недостаткам последней схемы подключения нихромовой спирали следует отнести необходимость определения фазы для правильного подключения и низкий КПД (коэффициент полезного действия), киловатты электроэнергии будут расходоваться бесполезно.

Николай 07.05.2014

Здравствуйте, уважаемый Александр Николаевич!

Меня интересует вопрос резки пенополистирола. Пересмотрев гору информации, остановился на Вашем сайте. У Вас собрана, пожалуй, самая полная и исчерпывающая информация по интересующему меня вопросу.

Хотел бы обратиться к Вам со своим вопросом. Возможно ли использование в качестве источника питания вместо ЛАТРа или понижающего трансформатора, автомобильного зарядного устройства (с регулятором зарядного тока) заводского изготовления?

Заранее благодарю за уделенное мне время! Спасибо за объёмный, информативный сайт! С уважением Николай!

Уважаемый Николай! Спасибо за добрые слова.

Технически вполне возможно. Зарядное устройство если у него имеется регулятор тока испортить, подключая нихромовую проволоку невозможно. Но тут могут возникнуть трудности. Если зарядное устройство имеет автоматику, то оно может просто не заработать, считая, что аккумулятор не подключен.

Нужно просто попробовать, предварительно установив в ЗУ минимальный ток заряда и подключить к его выходным клеммам требуемой длины и диаметра нихромовую нить. Включить ЗУ и понемногу увеличивать ток пока нить не разогреется до нужной температуры.

Если нить будет разогреваться, но температура не достигнет требуемой, значит, мощности ЗУ не хватает, либо недостаточной величины ток или не хватает напряжения. В случае если не хватает напряжения то, можно либо укоротить длину нити, если это возможно или взять нихром большего диаметра.

Здравствуйте, Александр Николаевич!

Прочитал довольно содержательную и полезную статью по изготовлению станка для резки пенопласта, очень благодарен Вам за предоставленную информацию!

У меня возник вопрос, как рассчитать параметры источника электропитания для нагрева сразу 2-х струн проволоки (для резки пенопласта сразу на несколько заданных размеров), проволока толщиной 1 мм и длина каждой струны 1,5 м и можно ли использовать для такого подключения (2-х струн одновременно) предложенную Вами схему подключения с использованием ЛАТРа и понижающего трансформатора?

Спасибо, с уважением Алексей!

Здравствуйте Алексей! Я рад, что статьи сайта приносят пользу людям. Спасибо за добрые слова.

Резать сразу двумя струнами можно используя один ЛАТР и один понижающий трансформатор. Нихромовую проволоку лучше не разрезать на две части, а сделать петлю, так ток будет меньше и контактов всего два. То есть нихромовая проволока закрепляется на стойке с пружиной, далее идет над столом на высоте первого реза, на противоположной стороне закрепляется на одной стойке на такой же высоте. Рядом можно установить вторую стойку, чтобы закрепить струну при повороте на следующей высоте. Далее струна возвращается в исходное место, и крепиться через пружину за еще одну стойку. Таким образом, общая длина струны составит 3 м.

По оценочному расчету для нагрева нихромовой проволоки диаметром 1 мм, длиной 3 м, понадобиться мощность 750 Вт (напряжение около 56 В и ток 13 А). При параллельном соединении двух отрезков по 1,5 м ток нужен будет 26 А при напряжении 28 В. Трансформатор понадобиться мощностью, как Вы уже поняли 750 Вт. ЛАТР понадобится на ток не менее 3 А.

Здравствуйте, Александр Николаевич!

Вопрос по станку для резки пенопласта и иже с ним. Могу ли я в качестве ЛАТРа использовать сварочный аппарат инверторного типа. Есть несколько видео в ЮТубе, где народ его применяет. Однако они устанавливают ток 40 А имея проволоку диаметром 0,9-1,0 мм.

У меня будет использоваться нихромовая проволока (диаметр прошу вас подсказать) длиной порядка 1,2 метра (для резки пенопласта шириной 1 метр).

Заранее благодарен за ответ и совет.

С уважением, Виктор.

Здравствуйте, Виктор!

Сварочный аппарат инверторного типа прекрасно обеспечит нагрев нихромовой нити для резки пенопласта. Но он не должен иметь функцию защиты от короткого замыкания AntiStik, или иметься возможность ее отключения, так как будет срабатывать защита и ток не потечет.

Диаметр проволоки нужно брать 0,9-1,0 мм, и если в инверторе нет возможности регулировать величину тока плавно, то придется, нагрев нити регулировать, подбирая ее длину.

Поэтому лучше всего взять инвертор без функции AntiStik и с возможностью плавной регулировки величины тока, например, сварочный аппарат инвертор РЕСАНТА САИ-160К.

Резка пенопласта своими руками. Станок для резки пенопласта

Пенопласт – это недорогой материал, из которого умельцы делают самые разные изделия. Он очень популярен не только из-за дешевизны, но и из-за простоты обработки. Не все знают, что пенопласт совсем не обязательно резать обычным ножом. В таком случае он будет очень сильно крошиться и сделать ровный срез будет просто невозможно.

Но этот материал очень хорошо плавится, причем от относительно невысокой температуры. Именно поэтому наиболее удобным способом работы с пенопластом является его резка с помощью специальных резаков, которые основываются на высокой температуре. Но резка пенопласта своими руками возможна и другими способами, которые мы обязательно рассмотрим.

Что такое пенопласт и для чего он используется

Листы пенопласта

Пенопласт белый материал, который почти полностью состоит из воздуха. Его используют для упаковки техники, продуктов питания, как теплоизоляционный и звукоизоляционный материал, как основу для изготовления предметов быта, логотипов и многих других вещей. Один из главных плюсов пенопласта – его дешевизна. Многие покупают его для того, чтобы сделать какое-то изделие из данного материала и выгодно продать его. Но даже простому человеку пенопласт будет очень полезен, ведь из него можно сделать очень много вещей для дома. Главное – уметь правильно работать с материалом, а также выбрать его для конкретных целей.

Какой материал выбрать для резки

Прежде, чем начать работать с материалом, нам нужно узнать, какой бывает пенопласт, какой его вид лучше всего использовать для резки в домашних условиях.

Полистирольный беспрессованный

Это самый обычный и привычный каждому пенопласт, который знаком нам по упаковкам от техники. Материал представляет собой множество небольших белых шариков, которые плотно скреплены между собой, но могут рассоединиться от механического воздействия. Именно он очень широко распространён и чаще всего используется при изготовлении изделий в домашних условиях.

Полистирольный прессованный

Это подобный вид пенопласта, который просто дополнительно прессуется. Из-за этого он имеет гораздо более плотную структуру, его сложнее раскрошить, но и стоит такой материал гораздо дороже, чем его не прессованный аналог. Из-за высокой цены полистирольный прессованный пенопласт не получил большого распространения, но для некоторых изделий его однозначно можно использовать, так как его структура достаточно гладкая.

Полистирольный прессованный пенопластПоливинилхлоридный пенопласт

Самый редкий и неиспользуемый вид этого материала, который обладает одним интересным свойством – способность самостоятельно затухать при возгорании. Он не выделяет опасных веществ, но если все-таки загорается, то дым от него очень опасен и может угрожать здоровью.

Цены на пенопласт

Пенопласт

Как резать пенопласт без специального оборудования

Первый распространенный вопрос – что делать, если нужно отрезать пенопласт, но сооружать специальный резак слишком сложно, дорого и бесполезно. Выход есть, даже несколько.

Способы резки пенопластаНожовка по дереву

Большие зубья ножовки позволяют цепляться за гранулы пенопласта и довольно эффективно его резать. Для реализации такого способа не нужно самостоятельно ничего дорабатывать, достаточно лишь приобрести или взять уже готовую ножовку по дереву. Точно также резку можно осуществлять и с помощью лобзика, в этом случае важно будет подобрать нужную пилку для него.

Пила по дереву

Но этот способ не получил большого распространения, так как при его использовании пенопласт в любом случае будет крошиться, а идеально ровного среза добиться не удастся. Также при неаккуратном использовании инструмента, плита может треснуть и вся работа пойдёт насмарку. Поэтому практически всегда для резки такого капризного материала используют следующие способы.

Резка материала с помощью горячего инструмента

Для раскроя листа пенопласта можно использовать самый обычный нож, если предварительно его подготовить к этой процедуре:

- Нужно удостовериться, что длина ножа с запасом больше толщины листа, который должен будет резаться.

- Далее нужно разметить линии на листе, по которым он должен будет отрезаться.

- Следующим шагом будет нагревание ножа с помощью газовой плиты или специальной газовой горелки. Раскалённым ножом нужно осторожно провести по намеченной линии, пенопласт начнет плавиться и резаться четко по линии.

Важно учитывать, что добиться идеально ровного среза таким методом не получится, а также он подходит только для резки небольших кусков материала. Дело в том, что ровной линии не дадут добиться даже немного трясущиеся руки, а постоянно остывающий нож не даст сделать аккуратный и длинный разрез.

Но если ваша цель – отрезать небольшой кусок, то раскаленный нож позволит сделать это очень быстро и без лишних затрат средств и времени. Обратите внимание, что нож после резки ни в коем случае нельзя использовать на кухне или в быту, так как в пенопласт содержаться токсичные вещества.

НожПростой резак из паяльника

Если вам нужно сделать достаточно много заготовок из пенопласта, а делать слишком сложный резак не хочется, то можно воспользоваться его простым аналогом, который работает на базе обычного паяльника.

Важно выбрать не слишком мощный паяльник, так как его температура избыточна для обычной резки листа. Если мощность будет слишком большая, то пенопласт будет сильно дымить, коптить, плохо резаться.

Следующим этапом будет подбор и установка насадки на кончик паяльника, так как стандартный наконечник никак не предназначен для этих целей. Нам нужно найти или самостоятельно изготовить длинный и плоский наконечник, который будет похож на небольшое лезвие ножа, но менее острое. Хорошо для изготовления такого предмета подойдет медная проволока, сложенная в несколько раз. Другой вариант – просто достать наконечник паяльника и придать ему нужный вид.

Далее наконечник плотно закрепляется на кончике паяльника и можно приступать к резке.

Паяльник вставляется в розетку, нагревается и режет пенопласт по похожему принципу с раскалённым ножом. Основной плюс такого способа – нет необходимости постоянно подогревать нож, резка может идти непрерывно.

Резак из паяльникаСпециальный резак для резки пенопласта

Если вы хотите на регулярной основе делать изделия из пенопласта, причем так, чтобы они получались действительно ровно и хорошо, то придется сделать специальный станок для резки, который позволит вам делать все это.

Цены на специальный резак для пенопласта

Резак для пенопласта

В интернете можно найти множество вариантов этой конструкции, которые отличаются размером, внешним видом, но суть у них одна. Мы разберем одну из самых популярных и простых конструкций, которая хорошо зарекомендовала себя.

Таблица 1. Основные способы резки пенопласта:

| Способы резки | Преимущества | Недостатки |

|---|---|---|

| Пилой по дереву | Простота и доступность | Не удастся добиться идеального среза |

| Раскаленным ножом | Доступность | Нож быстро остывает |

| Резаком из паяльника | Не остынет, поэтому можно делать длинные разрезы | Нужно затратить время на создание |

| Самодельным станком | Позволяет делать идеально ровные разрезы | Сложность |

Пошаговая инструкция по изготовлению резака

Для начала нужно определиться с инструментами и материалами, которые понадобятся нам для создания резака. Список обязательных материалов включает в себя:

- Лист ДСП или другое плотное основание, размером приблизительно 600 на 400 миллиметров. Размер можно менять, он будет зависеть от размера листов, с которыми вы собираетесь работать.

- Ровная деревянная рейка, длиной около метра.

- Материал для ножек: 4 пробки от пластиковых бутылок, кусок рейки или другого материала.

- Нихромовая проволока, диаметром приблизительно 0.4 миллиметра. Нужно около половины метра, но лучше купить с запасом.

- Пружина на растяжение. Именно на растяжение, а не на сжатие. Такую пружину можно найти далеко не везде.

- 10-15 шурупов.

- Провода, крокодилы для их крепления.

- Блоки питания от компьютера и кабель для него.

Теперь перейдем к инструментам, которые понадобятся нам для изготовления и сборки конструкции. К ним относятся:

- Дрель или шуруповерт;

- Лобзик или ножовка по дереву;

- Отвертка;

- Плоскогубцы;

- Сверло под диаметр шурупа.

Цены на популярные модели дрелей

Дрель

Видео- Как сделать станок для резки пенопласта своими руками

Где взять нихромовую проволоку

Мотки нихромовой проволокиНихромовая проволока – неотъемлемая часть резака, но не все знают что это, а главное – где ее взять. Нихромовая проволока отличается от обычной своей прочностью и очень высокой температурой плавления. Именно поэтому ее удобнее всего использовать для создания резака для пенопласта.

Такую проволоку используют в утюгах, кипятильниках и некоторых других нагревательных приборах. Кроме того, ее можно купить в магазинах электроники, на рынках.

Цены на нихромовую проволоку

Нихромовая проволока

Блок питания, его подключение и настройка

Наш резак будет работать от обычного компьютерного блока питания, который есть практически у каждого, но если его не нашлось, то его можно купить в любом компьютерном магазине, стоит он недорого.

Шнур питания нужно вставить в розетку и включить устройство. Но блок питания не включится из-за особенностей его работы. Для того чтобы он включился нужно:

- Найти самый большой разъем, который предназначен для материнской платы.

- Приготовить небольшой кусочек обычной проволоки или найти шпильку.

- Найти там зеленый провод, он будет один.

- Теперь с помощью шпильки нужно замкнуть зеленый провод с одним из черных проводов, причем неважно каким.

После этих нехитрых манипуляций блок питания заработает.

Компьютерный блок питанияОсталось только получить каким-то образом нужное нам напряжение, используя блок питания. Для этого нужно найти разъём Molex, который представляет собой разъём с четырьмя отверстиями, к которым идут провода разных цветов.

В отверстия с желтым и черным проводом необходимо подключить провода проводка, которые и будут питать весь резак. На этом все манипуляции с блоком питания окончены, можно переходить к построению самого резака.

Выбор длины проволоки

Прежде чем начать изготовление самого станка для резки пенопласта, нужно рассчитать длину нихромовой проволоки, которой будет достаточно для нормальной резки материала. Для этого нужно:

- Взять длинную рейку, прикрутить к ней с двух сторон по шурупу.

- На один из шурупов необходимо прикрепить пружину на растяжение, которая также будет использоваться нами в дальнейшем.

- Натянуть нихромовую проволоку на максимально возможную длину. Один ее конец будет присоединен через пружину.

- Теперь нужно подсоединить один провод от блока питания на самый конец проволоки, который не имеет пружины.

- Второй провод закреплять плотно не нужно, его мы будем перемещать. В зависимости от положения провода будет увеличиваться температура проволоки. Чем два конца ближе – тем она горячее. Таким образом, нужно найти положение, при котором температура проволоки будет достаточной для резки пенопласта. Обратите внимание, что если расположить провода слишком близко, то пенопласт будет подгорать, что негативно скажется на конечном качестве изделия.

Далее нужно замерить расстояние между проводами и запомнить его. Именно столько проволоки будет использоваться для резки пенопласта.

Теперь всю конструкцию нужно разобрать и приступить к изготовлению основной части резака.

Подбор длины проволокиОснование

Первым делом нужно взять доску для основания и прикрутить к ней 4 ножки, подготовленные заранее. Проще всего для этого взять 4 пробки от пластиковых бутылок и закрепить их на обратной стороне доски с помощью обычных шурупов. Важно, чтобы шурупы не вышли с обратной стороны доски. Это может случиться, если подобрать слишком длинный крепеж.

Далее нужно найти самую ровную сторону основания и прикрепить туда конструкцию, к которой будет прикручиваться проволока.

ДСП для основания резака

Крепление для проволоки

Крепление для проволоки в нашей конструкции представляет собой два скрученных куска рейки, которые плотно прикреплены к основанию. Важно собрать все так, чтобы образовался угол в 90 градусов и ничего не шаталось.

Первым делом нужно скрепить две рейки между собой. Длина первой должна равняться длине проволоки, которая подходит для резки. Длина второй рейки будет выражать расстояние от края резака до проволоки. Его необходимо подбирать исходя из размера заготовки, которую вы собираетесь обрабатывать.

Теперь получившийся угол из реек нужно прикрутить к основанию, используя уголки. Важно сделать это так, что конструкция не шаталась.

Теперь в основании нужно просверлить сквозное отверстие там, куда будет уходить леска. Для этого к центру рейки нужно прикрутить шуруп, а на него привязать нитку. Когда нитка опустится, нужно поставить точку в месте, с которым она соприкасается. Здесь и нужно сверлить.

С обратной стороны основания, рядом с отверстием, нужно прикрутить небольшой шуруп. Он должен находиться как можно ближе к отверстию.

Установка проволокиКрепление проволоки

Теперь нужно приступить к креплению проволоки. Первым делом нужно закрепить пружину на шуруп, который находится на рейке. К концу пружины приматывается нихромовая проволока, причем пружину нужно растянуть примерно наполовину.

Другой конец проволоки нужно плотно намотать на шуруп, который был прикручен с обратной стороны основания. Проволока должна быть хорошо натянута, а пружина не должна находиться в исходном положении. Нихромовая проволока может быть довольно неровной из-за того, что очень охотно принимает форму, которую ей придали. Чтобы сделать ее максимально ровной, ее нужно натянуть и поводить по ней кусочком дерева до тех пор, пока визуально она не станет гладкой. Вряд ли получится сделать проволоку идеальной, но незначительные неровности не будут сильно мешать резке.

Последним этапом будет настройка резака. Дело в том, что прикрученная рейка не создает прямой угол с основанием резака. Чтобы исправить это, нужно взять угольник и приложить его к рейке. Теперь с помощью шуруповерта или отвёртки нужно немного прокрутить шуруп до того момента, пока не образуется ровный угол.

На этом процесс создания самодельного резака для пенопласта закончен. Остается только подключить питание.

Натяжение проволоки через пружинуПодключение питания

Чтобы резак начал работать, к нему необходимо подключить питание от блока, который мы делали в предыдущих шагах. Для удобства крепления можно купить специальные крокодильчики, которые помогут закрепить провод за пару движений. Если крокодильчиков нет, то провод можно просто примотать в нужных местах.

Видео- Станок для резки пенопласта своими руками

Первый конец провода нужно подключить с обратной стороны основания, к шурупу, который мы туда прикрутили. Второй конец нужно разместить на самой нихромовой проволоки, под пружиной. Если немного опустить провод, то температура увеличиться и резак будет мощнее.

Если нужен полноценный регулятор мощности, то вот краткая инструкция, как его сделать:

- Нужно взять кусок нихромовой проволоки, который остался и намотать его на обычную шариковую ручку так, чтобы получилось что-то похожее на пружину.

- На концах пружины нужно выгнуть крючки.

- Теперь в произвольном месте на раме резака нужно вкрутить два шурупа на расстоянии примерно равном длине получившейся пружины. Проволоку необходимо закрепить на этих шурупах.

- Далее нужно соединить конец пружины с началом нихромовой проволоки самого резака.

- Первый провод от блока питания нужно подключить к тому же шурупу, который находится под основанием, а второй провод нужно закрепить на одном из витков проволоки. В зависимости от выбранного витка будет меняться сопротивление в цепи, а значит и мощность нашего прибора.

Процесс резки пенопласта

Для того чтобы резать пенопласт, нужно:

- Включить блок питания.

- Сделать качественную разметку на листе пенопласта, чтобы было видно, где должна быть линия среза.

- Взять металлическую линейку и приложить ее к линии среза. Без линейки будет очень тяжело производить резку.

- Вырезание сложных геометрических фигур на таком станке тоже возможно, но для этого обязательно нужно потренироваться на простых изделиях.

Направляющая доска

Для того чтобы простые изделия и фигуры резать было проще, можно прикрутить к основанию резака любую ровную доску и использовать ее как направляющую. Для этого нужно:

- Найти ровную доску и положить ее на основание пенопластового резака.

- В одном конце доски просверлить сквозное отверстие. На другом конце нужно сделать прорезь, в которой должен свободно ходить шуруп.

- Теперь остается только выставить нужный размер и прикрутить оба шурупа к самому резаку. Таким образом, доска будет служить направляющей, к которой нужно прижимать заготовку. С ее помощью можно вырезать изделия с идеально ровным краем.

Опасность резки в домашних условиях

Помните, что при горении, а значит и при резке с помощью нашего станка, может выделять высокотоксичные вещества. Эти вещества могут навредить человеку, поэтому обязательно нужно соблюдать технику безопасности, чтобы не навредить себе.

Техника безопасности при самостоятельной резке

- Работать обязательно в хорошо проветриваемом помещении, желательно большом.

- Нельзя дышать парами или дымом, которые исходят от пенопласта, желательно работать в маске или респираторе.

- Нельзя ставить руки близко к раскаленной проволоке.

Резак для пенопласта – это очень полезное в быту приспособление, которое не трудно изготовить своими руками. С ним вы сможете сделать много интересных вещей, которые обязательно пригодятся вам и вашим близким.

Как сделать резак для пенопласта своими руками?

Оглавление:- Простейший самодельный резак для пенопласта

- Варианты самодельных электрорезаков для пенопласта

- Резак для линейной резки пенопласта

- Резак для фигурной резки пенопласта

- Резак из металлической пластины

Пенопласт легкий, долговечный, хороший теплоизоляционный материал, с которым очень просто работать. Но у него есть одна неприятная особенность: обычно он изготавливается в виде плит достаточно больших размеров, которые в процессе работы приходится разрезать на куски меньших размеров. Как бы остро ни были наточены нож и пила, аккуратно разрезать ими плиту не получится, поскольку при механическом воздействии разрушается структура пенопласта, отчего он не режется, а крошится. Поэтому для резки нужно использовать специальный резак для пенопласта.

Пенопласт как и любой материал требует раскроя, именно для этого нужен резак.

Простейший самодельный резак для пенопласта

Такой резак не сложно сделать своими руками. Для этого достаточно взять самую тонкую гитарную струну и 4-5 больших батареек для электрического фонарика. Соединив последовательно все батарейки в единый элемент, к его концам нужно подсоединить и закрепить изолентой гитарную струну, замкнув электрическую дугу. Благодаря проходящему по струне электрическому току струна будет нагреваться.

Изображение 1. Схема резака, позволяющего нарезать плоские листы из блока пенопласта.

В месте соприкосновения с нагретой до нужной температуры струной лист пенопласта будет мгновенно плавиться, разделяясь на две половинки, срез у которых получится сплавленный и ровный. Но для нормальной резки струна должна быть разогрета до температуры не меньше 120-150º. При работе определить, достаточно ли разогрелась струна, никакого труда не составит, так как при резке пенопласта на струне будут оставаться небольшие прикипевшие кусочки. Чем длиннее остаются такие кусочки, тем ниже температура струны. Но если их на струне совсем не остается, то это значит, что данный своеобразный термонож нагрет больше, чем необходимо.

Такой примитивный резак для пенопласта способен легко разрезать 2-3 больших пласта материала. Но при больших объемах работы батарейки быстро садятся, поэтому в таких случаях для резки пенопласта своими руками применяют резак, работающий от электросети.

Вернуться к оглавлениюВарианты самодельных электрорезаков для пенопласта

Условно подобные приспособления можно разделить на группы:

- резак для линейной резки пенопласта,

- резак для фигурной резки пенопласта,

- резак с рабочей металлической пластиной.

Но, несмотря на такое разделение, у всех резаков есть одна общая деталь.

Для их изготовления не обойтись без понижающего трансформатора.

Такой трансформатор должен быть рассчитан на мощность минимум 100 Вт. Вторичная обмотка у него должна быть рассчитана на напряжение в 15 В и иметь сечения провода обмотки не ниже 1,5 мм.

Вернуться к оглавлениюРезак для линейной резки пенопласта

Изображение 2. Схема вертикального резака: 1 – режущая нихромовая проволока, 2 – груз, 3 – рама, 4 – рабочая поверхность.

Подобные приспособления монтируются из рабочей поверхности (можно использовать поверхность стола) с закрепленными на ней двумя вертикальными стояками, прикрепленными к стоякам двумя изоляторами, подсоединенной к двум подключенным к понижающему трансформатору контактам и натянутой между изоляторами нихромовой нити, а также пропущенного через один из стояков свободно свисающего груза (изображение 1).

Работает такой резак для пенопласта очень просто. Проходя через нихромовую нить, электрический ток нагревает ее, а подвешенный груз поддерживает нить в натянутом состоянии, не давая провиснуть, поскольку при нагревании она довольно сильно растягивается. Иногда вместо подвешенного груза для натягивания нити используют прикрепленную к одному из стояков пружину.

Нагретая нить легко разрезает тело двигающегося пенопласта, превращая его в плоские листы, толщина которых зависит только от расстояния от поверхности стола до натянутой проволоки. Все, что вам нужно делать, выдерживать равномерную скорость подачи пенопласта по поверхности стола.

Для вертикальной резки пластов используют другую конструкцию резака, в которой режущая проволока натянута вертикально (изображение 2). К рабочей поверхности из толстой фанеры или ДСП (на схеме обозначена цифрой 4) крепится рама, предпочтительнее сваренная из металлического профиля, но вполне подойдет и сделанная из деревянных брусков (3).

Конструкция рамы предусматривает наличие лапы-держателя, к которой с помощью изолятора подвешена нихромовая проволока (1) с подвешенным грузом на другом конце (2), пропущенная через просверленное в рабочей поверхности отверстие. Поскольку нихромовая нить будет нагреваться, отверстие лучше сделать побольше и изолировать деревянные части, вставив в него металлическую полую трубку полого диаметра, через полость которой и вывести конец проволоки с грузом.

Такой резак для пенопласта не только легко порежет большие куски пенопласта на блоки нужных размеров, но и позволит при необходимости вырезать в материале квадраты, треугольники, полукруги и другие фигурные отверстие. Для этого достаточно предварительно провести маркером по поверхности пенопласта линию разрезки.

Вернуться к оглавлениюРезак для фигурной резки пенопласта

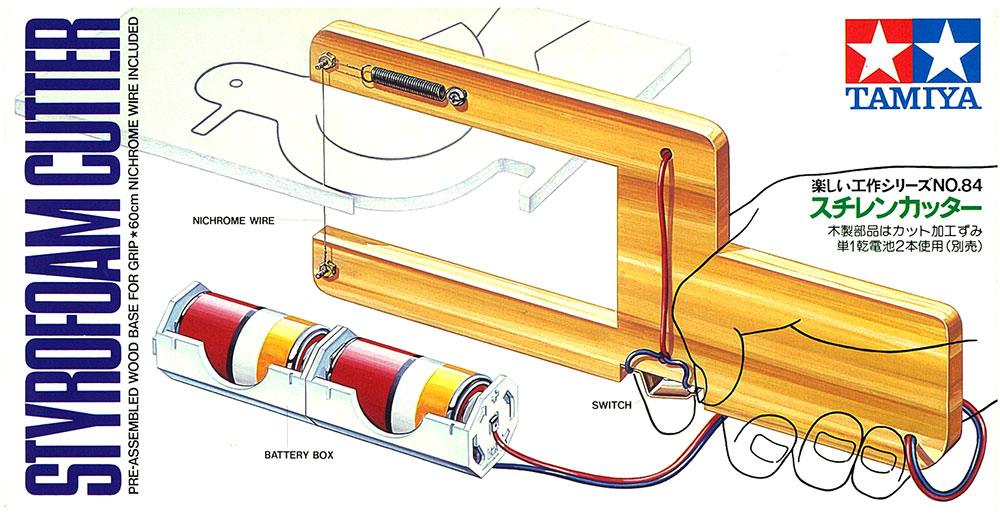

Если нужно разрезать листы большого размера или толщины, которые из-за размеров невозможно поместить на рабочий стол, то в таких случаях применяют ручной электрический резак, переделанный из ручного лобзика или слесарной ножовки, в которых режущее полотно заменено нихромовой проволокой.

Изображение 3. Схема ручного терморезака: 1 – режущая нихромовая проволока, 2 – винт с гайкой и шайбой, 3 – текстолитовая ручка толщиной 4-5 мм, 4 – электрошнур.

Такой электрический резак не сложно сделать своими руками. При этом для удобства фигурной резки можно изготовить несколько рабочих инструментов разной формы (изображение 3). У лобзика или слесарной ножовки снимается режущее полотно, а к ручке (3) подводится электрический провод (4). Несмотря на то что напряжение будет не слишком высоким, все же ручку, как и другие металлические элементы, лучше заизолировать хотя бы с помощью обыкновенной изоленты. Вместо режущего полотна к подведенному электрическому кабелю при помощи винтов и гаек с шайбами крепится нихромовая проволока, изогнутая нужным образом (4).

Как вариант для устройства такого резака можно также использовать прибор для выжигания по дереву или импульсный паяльник. Такой резак будет даже более удобным, поскольку электрический провод изначально предусмотрен в конструкции этих приборов. Чтобы превратить эти приборы в электрорезак для пенопласта, достаточно заменить в них нагревательные рабочие инструменты куском толстой нихромовой проволоки, придав ему нужную форму.

Такие ручные резаки удобны тем, что с их помощью можно не только разрезать листы пенопласта, но и вырезать в них всевозможные углубления, полости, убирать фаски, словом, не просто резать пенопласт на куски, а ваять из него настоящие произведения искусства.

Вернуться к оглавлениюРезак из металлической пластины

Схема ручного резака: 1 – режущая проволока, 2 – деревянный брусок, 3 – пружина, 4 – ручка.

Паяльник можно переделать под резак для пенопласта и другим способом. Для такой переделки нужен обычный 60 Вт паяльник, которую можно включать в электрическую сеть 220 В. Из него вынимается нагревающееся жало, а на его место вставляется медная пластина.

Можно вставить и стальную, но она и греться будет дольше, и заточить ее сложнее. Хотя правильно заточенной стальной пластиной без проблем можно резать не только пенопласт, а практически любой поддающийся термообработке синтетик.

Одна сторона пластины затачивается. Заточка может быть как односторонней, так и двусторонней. Угол заточки не стоит делать слишком большим, ведь резать такой нож будет не столько острой кромкой, сколько нагретым до нужной температуры полотном. Единственное неудобство такого резака нужную степень нагрева ножа придется выбирать экспериментальным путем.

Изготовить своими руками резак для пенопласта не станет большой проблемой. Из перечисленных способов всегда можно выбрать тот, который легче всего сделать из подручных инструментов и материалов.

Но, переделывая электроинструменты и в дальнейшем работая с ним, нужно соблюдать предельную осторожность, всегда помня, что электричество было, есть и будет источником повышенной опасности для жизни.

Удачи!

Самодельный резак для пенопласта — Технический блокнот

Как-то мне понадобилось сделать форму для отливки необходимой детали эпоксидной смолой. Я нашел кусок пенопласта от упаковки телевизора и отрезал ножом необходимую мне часть плоской поверхности. Нарисовал с помощью циркуля, линейки и шариковой ручки будущие места для вырезания и тут появилась проблема: а как и чем ровно и на необходимую глубину все это вырезать? Интернет подсказал мне некоторые идеи. И одна из них – это сделать специальный электрический резак. Самое главное при его изготовлении — это понять какое должно быть напряжение питания, сила тока, сопротивление режущей части.

Режущая часть резака по пенопласту

Для начала я нашел нихромовую проволоку. Это был кусок спирали диаметром 0,6 мм от электрического обогревателя (так же подойдет от электроплитки, утюга и других нагревательных электроприборов со спиралью). Затем изогнул ее, придав необходимую мне форму режущей части. Длина проволоки получилась около 14 см. Когда замерил ее сопротивление, то оно составило около 2 Ом.

Резак для пенопласта — режущая часть

Выбор трансформатора для резака

Для выбора понижающего трансформатора необходимо рассчитать, какими должны быть напряжение и ток для нагрева режущей части резака. Тут поможет знакомый всем со школы закон Ома: I=U/R. При этом желательно, что бы ток был не очень большой. Это поможет определиться с мощностью трансформатора питания.

У себя в загашнике я нашел трансформатор ТПП 268-220-50К.

Трансформатор для резака

Если соединить параллельно две его вторичные обмотки с выводами 11-12 и 13-14, то на выходе получится напряжение 5 вольт с максимальным током 3,2 ампера. А из нашего расчета следует, что режущая часть будет потреблять примерно 2,5 ампера. I = U / R = 5 В / 2 Ом = 2,5 А.

В общих чертах получается, что чем меньше длина нагревательного элемента, тем меньше должно быть напряжение на вторичной обмотке трансформатора. Тогда будет меньше потребляемый ток и соответственно мощность, и габариты трансформатора. Таким образом, можно подобрать или изготовить самому необходимый для резака трансформатор.

Изготовление резака

Я изготовил резак из подручных материалов.

Ручка для резака

Ручка резака сделана из отрезка металла длиной около 11см. На одном конце я закрепил изолятор (пластинку текстолита). По краям пластины я прикрепил контактные группы от старой электрической розетки. В эти контакты удобно крепить режущие спирали различной формы. На контакты (они оказались омедненные) хорошо ложится припой. К ним и к вторичной обмотке трансформатора я припаял электрический провод (от бытовых приборов).

Вот, что получилось в итоге:

Готовый резак для пенопласта

Как работает резак

При включении в сеть, режущая спираль нагревается до еле заметного покраснения (как бы до начала покраснения). Я сомневался и думал, что тонкая спираль при резке пенопласта будет гнуться и менять форму. Но оказалось, что она так легко режет пенопласт, что вообще не шелохнется.

Для вырезания по кругу я в основе сделал отверстия, в которые вставляется гвоздь. Когда гвоздь находится в центре круга то резак работает как циркуль, вырезая необходимую форму.

Так же можно вырезать любые формы, просто держа резак в руке. Вот одна из пробных форм вырезанная буквально за 3 минуты.

Готовая форма вырезанная резаком

Создание быстрого и грязного резака для пены

Пена— отличный и дешевый материал для различных творений. На этот раз нам нужно было нарезать пену EVA на формы для прототипа, который мы создаем. Мы не были на 100% уверены, что нож для резки пенопласта с подогревом подойдет нам лучше всего, поэтому мы решили собрать очень быструю сборку, чтобы проверить ее.

В основу нашего дизайна положено множество инструкций, и видеоуроков , доступных в Интернете. Наш дизайн основан на концепциях этих руководств, но упрощен для быстрой сборки.Использованные части были:

- Древесная плита 48 мм x 35 мм (лом от предыдущей сборки)

- Деревянная плита 300 мм x 300 мм (со старой полки)

- Проволока Kanthal 24 калибра

- Болт М5

- Шайба

- Гайка-барашек M5

- Кабельные наконечники

- Шурупы по дереву

- Кабельные стяжки

- Стальная пружина

- Кабели силовые

Мы начали с отрезания всех деревянных кусков до нужной длины. Это было четыре части ножек и две части для «руки»

.Вырезанные части вместе с эскизом

Дерево было скреплено деревянными шурупами, как показано на рисунках ниже.После сборки прорезаем отверстия как в «руке», так и в нижней пластине. Эти отверстия будут удерживать болты, которые, в свою очередь, удерживают канталовую проволоку. Отверстия были сделаны широкими и глубокими с одной стороны, чтобы головка болта находилась внутри дерева. Трос крепился непосредственно к болту на нижнем конце, а верхний конец натягивался пружиной. Силовые кабели присоединялись к болтам с помощью кабельных наконечников. Гайки-барашки использовались для затягивания проволоки до нужного натяжения. Кабели крепились к раме стяжками.

Верхний трос в сборе

Нижняя точка крепления троса

Нижняя точка анкерного троса

Анкерная точка нижняя боковая в разобранном виде

Силовые кабели подключены к источнику питания. Поскольку сопротивление в нашем проводе было довольно низким (около 1 Ом), потребовалось колоссальные 5 А, чтобы он стал достаточно теплым, чтобы разрезать пену EVA. Для этого нам пришлось настроить блок питания в параллельном режиме, используя два выхода с максимальным номинальным током 3 А каждый.

Наш источник питания с параллельной связью

Заключительные мысли

Как видно на фотографиях, провод порвался пополам. При нагревании он становится довольно мягким, что требует большого натяжения на нем. В дополнение к натяжению в направлении вверх / вниз, он также толкается в сторону от разрезаемой детали. Все это приводило к тому, что проволока очень легко ломалась при резке. Пружина, которую мы использовали первой, не обеспечивала достаточного натяжения. Он был заменен на меньший, который на фотографиях спрятан внутри «руки».

Эти фрезы больше подходят для менее плотных материалов, таких как пенополистирол. При резке плотной пены EVA проволока будет слишком сильно изгибаться, что затрудняет выполнение точных разрезов. Резак отлично подходит для других менее плотных материалов. После тестирования резака для пенопласта мы продолжили резку пенопласта на станке с ЧПУ . Хотя фрезы довольно быстро затупляются, они режут наши детали точно и с хорошей отделкой. Лазерный резак мощностью 100 Вт, вероятно, также подойдет, но, к сожалению, этот станок все еще находится в нашем списке желаний.

У нашего провода было очень низкое электрическое сопротивление около 1 Ом. Мы видели, как другие использовали никель-хромовую проволоку или гитарную струну вместо кантала. Эти варианты могут иметь лучшую прочность и электрическое сопротивление, что делает их более подходящими.

Самодельный регулируемый резак для пены

Итак, приступим … вот мой резак — и да, я знаю — он выглядит не очень впечатляюще. Он немного потрепанный и в пятнах, но ему уже несколько лет, и его десятки раз собирали и разбирали для удобства хранения.