Изучаем карты раскроя ЛДСП и ЛДВП

Практическая часть изготовления мебели начинается с раскроя плитных материалов. Наиболее распространённые плиты – это ЛДСП и ЛДВП. Они используются для изготовления нашего шкафа-купе, документацию которого мы рассматриваем в качестве учебного пособия по чтению чертежей мебели.

Например, у нас есть ЛДСП размер которой 2750х1830х16мм. Для того чтобы из каждого листа вырезать оптимальное количество деталей, разрабатываются карты раскроя.

Карты раскроя – это чертёжная документация, на которой схематически показано какие детали надо вырезать из определённого листа ЛДСП или ЛДВП. В картах раскроя производится раскладка деталей на листах. Другими словами, пильщик по этим картам будет вырезать детали для вашей будущей мебели. Также в них обозначены не только детали, но и остатки материала, подлежащие возврату заказчику после распила. От качества карт раскроя зависит расход на закупку плитных материалов, а, следовательно, и общий расход на изготовление мебели.

Чтобы ознакомиться с картами раскроя на наш шкаф-купе, надо открыть файл – «Карты раскроя.pdf». Нашли его в папке с чертёжной документацией? Отлично! Тогда открывайте!

Самый первый лист – это «Спецификация изделий». Здесь отображается весь список изделий, которые входят в данные карты раскроя. В нашем случае это только одно изделие – шкаф-купе. Обратите внимание на цифру, обозначающую номер изделия (она выделена на рисунке красным кружком). Эта цифра нам пригодится позже при «чтении» карт раскроя:

Давайте теперь разберёмся с информацией, которая содержится в следующих листах. В качестве образца возьмём первый лист нашей карты – это лист ЛДСП (2750х1830мм).

Итак, вот что мы видим в верхней части документации:

Ориентация – показывает направление текстуры на листе. Видите три горизонтальные линии под словом «Ориентация»? Вот они и показывают направление текстуры на нашем листе ЛДСП. В принципе, все карты раскроя имеют горизонтальное направление текстуры.

Лист (Целый) – обозначает, что на данном листе карты указан раскрой на целый лист ЛДСП. Иногда бывает кроятся остатки ЛДСП, тогда в данном поле будет указано, что кроится остаток.

Размер: 2750х1830х16 – это размер данного листа в миллиметрах. Кстати, обратите внимание, что первым всегда указывается размер по текстуре. В целом листе текстура идёт по длинной стороне (в нашем случае – это 2750мм).

Количество:1 – означает, что на данном листе документа показан раскрой одного листа ЛДСП в формате 2750х1830мм. Честно говоря, это значение является лишним, так как для удобства мы всегда делаем отдельную документацию на каждый лист.

Материал – указан материал, раскрой которого представлен в документации. В нашем случае – это ДСП толщина 16мм (Цвет №1).

Это очень важная информация!!! Рекомендуем наименование материала продублировать красными чернилами на каждом листе карты раскроя.

Практика показывает, что часто пильщики то ли мечтают во время работы, то ли просто расслабляются. В общем, иногда вместо ДВП режут ДСП. В принципе их ошибки – это не ваша забота. Вы отдали документы, оплатили заказ, и вас дальше не волнует, что там нарезал пильщик. В любом случае, вам привезут то, что вы заказали. Но чтобы уберечь пильщика от лишних расходов, можно сделать так, как мы вам рекомендуем.

Остатков, отходов, деталей – показан процент остатков материала, отходов и деталей на листе. Эта информация носит статистический характер и особой ценности не представляет.

Пропил – важная для нас информация. Пропил – это общая длина хода пилы. Другими словами – это количество метров, которое «прошла» пила для того, чтобы выполнить полный раскрой листа по данной карте раскроя. Именно по этой цифре будет рассчитана стоимость услуг раскроя. Как правило, тариф выставляется за один метр. В нашей документации пропил указан в миллиметрах – 15670мм. Чтобы узнать количество метров, надо данную цифру разделить на 1000. В итоге имеем: 15670 ÷ 1000 = 15,67м = 16м.

В итоге имеем: 15670 ÷ 1000 = 15,67м = 16м.

Внимание!!! Для того чтобы посчитать общий пропил по всем листам, надо сложить значения пропила с каждого листа карты раскроя. Причём по каждому материалу надо считать отдельно, так как, например, стоимость порезки ЛДСП отличается от стоимости порезки ЛДВП.

Итак, с «шапкой» разобрались, теперь перейдём к самой карте раскроя.

Это очень важная информация, так как она определённо влияет на ваши расходы по распилу. Дело в том, что листы ЛДСП и ЛДВП перед распилом обрезают по двум сторонам, делая отступ от 5 до 15мм, чтобы получить прямой угол между этими сторонами и свежий чистый срез. Производители ЛДСП и ЛДВП выпускают листы с погрешностью, а у нас детали мебели имеют прямые углы. Для этого и выполняется такая предварительная обрезка. Так вот, в нашей документации уже предусмотрена данная обрезка по двум сторонам, что и указано в значениях «Отступ:15мм». Об этом надо предупредить сотрудников фирмы, в которой вы будете заказывать распил плитных материалов. Иначе они могут дополнительно посчитать обрезку каждого листа и прибавить вам лишние метры раскроя. В нашем случае – это 1,75 + 1,83 = 3,58м = 4метра на одном листе. А если вы кроите, скажем, 5 листов, то с каждого листа оплачивать лишние 4 метра распила – это уже слишком. Ведь лишних денег не бывает. Правда?

Об этом надо предупредить сотрудников фирмы, в которой вы будете заказывать распил плитных материалов. Иначе они могут дополнительно посчитать обрезку каждого листа и прибавить вам лишние метры раскроя. В нашем случае – это 1,75 + 1,83 = 3,58м = 4метра на одном листе. А если вы кроите, скажем, 5 листов, то с каждого листа оплачивать лишние 4 метра распила – это уже слишком. Ведь лишних денег не бывает. Правда?

Обязательно предупредите исполнителя, что в данных картах раскроя уже заложен метраж на обрезку каждого листа. Это можно проверить, просчитав на выбор любой лист из карты раскроя.

Теперь давайте рассмотрим обозначения непосредственно на самих картах раскроя:

Здесь вы видите название детали (Переборка ДСП), длина (2368мм), ширина (500мм). Чтобы разобраться с цифрами, указанными над названием детали, надо заглянуть в таблицу, которая находится нижнем правом углу листа. Вот она:

Ничего знакомого не замечаете? Правильно! Цифра 3 обозначает порядковый номер детали в списке деталей, разложенных на данном листе, а 1-5 – это шифр. Как же его расшифровать? Очень просто! Цифра 1

Как же его расшифровать? Очень просто! Цифра 1

Остатки на листе обозначены одноимённым словом «Остаток»:

В нижней части листа единственная полезная для нас информация – это номер листа из карты раскроя. Вот он:

С нашими картами раскроя вы сможете без труда посчитать количество метров пропила, будете владеть точной информацией о количестве и размерах остатков, а также получите оптимальную раскладку на раскрой всех деталей вашего изделия.

Далее переходим в раздел Расход фурнитуры для знакомства с этой важной документацией.

Раскрой мебели. Чертежи мебели с размерами: учимся делать мебель качественно

Как самому сделать раскрой ДСП? — 6 фото

Данная статья – логическое завершение цикла статей о самостоятельном проектирование и расчете мебели для дома.

Здесь я расскажу о том, как делать экономный раскрой в домашних условиях, укажу на всевозможные нюансы и возможные подводные камни, к которым вы должны быть готовыми, решившись на заказ порезки ДСП на мебельном производстве.

FAQ или Часто задаваемые вопросы

1 — Зачем самому делать раскрой? – Прежде всего, самостоятельный раскрой деталей в листе ДСП – это ваша экономия.

Дело в том, что большинство мебельных компаний, производящих распил ДСП, продают плиты поштучно. То есть, если детали, которые вам необходимы, не помещаются в листе ДСП, и хоть одна штука оказывается на второй плите, вам приходится платить за два полных листа ДСП.

Согласитесь, не очень выгодно оплачивать две плиты, если по факту получается, что на шкаф-купе или кухню уходит всего лишь лист ДСП и еще пара небольших деталей.

Именно поэтому, лучше самостоятельно в домашних условиях сделать раскрой, согласно которому заказать распил в мебельном цехе.

2 — Что делать, если все равно по раскрою ДСП получается большой остаток? – Все просто – огляните свежим взглядом вашу квартиру и дом. Возможно, вам не помешает небольшой журнальный столик или необходимы книжные полки.

Используйте остаток рационально, продумайте несколько новых декоративных и функциональных элементов для интерьера и добавьте их в свой раскрой.

Таким образом, покупка деталей ДСП превратится из заведомо невыгодной в очень экономную и продуманную.

3 — Что такое структура ЛДСП? Как понимать выражение мебельщиков – по структуре или против структуры? – Обратите внимание на расцветку ламинированной ДСП, если в ней присутствует деревоподобный рисунок, значит она обладает схематическим изображением этой самой «структуры», а именно – структуры коры дерева, имитирующим ту или иную породу (бук, ясень, сосна, дуб, ольха, вишня и прочие. )

)

Согласитесь, довольно глупо выглядят мебельные фасады, на которых рисунок (структура) идет вразброс – на одном вдоль, на втором поперек, потом снова вдоль.

Поэтому, прежде чем заказывать ЛДСП на производстве, вы должны иметь на руках список деталей, написанных согласно определенным правилам и последовательности.

Итак, обратите внимание на то, как выглядит плита ламинированной ДСП с рисунком.

Мы видим, что структура идет вдоль длинной стороны. И, если детали будут ложиться параллельно изображенных волокон – такую деталь мебельщики назовут «по структуре», если же перпендикулярно – то «против структуры».

4 — Как правильно указать размеры в списке, чтобы детали одного вида обладали одинаковым рисунком структуры? – Первое, и самое главное – это определиться с видимыми элементами, на которых структура обязана располагаться в одну и ту же сторону.

Например, фасады, бока шкафа, лицевой цоколь. А вот те детали, которые расположены внутри шкафа (внутренние полки, бока выдвижных ящиков и подобное), можно вырезать из листа ДСП вразброс.

Указывая размеры для мебельного цеха, лучше заранее уточнить, где вы планируете производить распил ЛДСП, какой размер детали указывать первым.

В большинстве мебельных компаний, первым указывают размер детали, который идет по структуре, то есть вдоль рисунка.

А теперь внимательно просмотрите схематический эскиз, расположенный ниже – на нем я постарался максимально доступно изобразить как будут выглядеть детали при размерах указанных по структуре и против структуры.

5 — Что такое базировка листа ЛДСП? Зачем при самостоятельном раскрое деталей ДСП указывать размер плиты меньше фактического? – Действительно, зная стандартные размеры листа ЛДСП, создавая раскрой, нужно учитывать базировку листа, которую обязательно будут делать в цехе перед распилом деталей.

Обычно, края плиты содержат некоторые сколы, неровности, возможно даже небольшое набухание. Поэтому, распиловщики «базируют лист ДСП» — срезают 10-15 мм с каждой стороны. Исходя из этого, вы должны также сделать базировку, то есть принять за правильный размер, например не 1830 х 2750 мм, а 1810 х 2730 мм.![]()

6 — Что такое ширина пропила и чему она равна? — Ширина пропила – это ширина реза пилы. Пила, установленная на распиловочном станке, обладает толщиной 4 мм, а значит, между деталями будет рез толщиной в эти самые 4 мм.

То есть, фактический размер, на котором расположатся две детали 300 и 400 мм – не 700 мм, а 300 + 400 + 4 = 704 мм. Каждый пропил необходимо также обязательно учитывать при раскрое.

Ну, вот и все, теперь вы подготовлены для того, чтобы приступить непосредственно к самостоятельному раскрою деталей ЛДСП, который можно произвести двумя способами – вручную, при помощи линейки, листочка, ластика, калькулятора и с помощью компьютерной оффлайн или онлайн программы раскроя.

Ручной раскрой деталей ДСП: Пошаговая инструкция

1 Расчерчиваете на листе бумаги, желательно в масштабе, размеры плиты. Не забудьте уменьшить ее с каждой стороны на 10 мм.

2 Сортируете список по однотипности необходимых деталей. Например, бока кухонных шкафчиков обладают одинаковыми размерами – 500 х 712 мм.

Их довольно много, выписываете все подобные детали отдельно. По этому же принципу продолжаете сортировку: одинаковая ширина, одинаковая структура и так далее.

3 Раскладываете на листе ДСП сначала крупные детали и те, которые должны обладать схожей структурой. Не забывайте о ширине пилы – 4 мм! Здесь вам уж точно пригодится калькулятор.

4 Размещаете остальные детали. Можно проработать несколько вариантов, пока не получится тот самый, идеальный, максимально экономный и выгодный.

Раскрой деталей в листе ЛДСП при помощи компьютерных онлайн и оффлайн программ

В интернете, в свободном доступе существует множество программ раскроя ДСП, которые предлагают сразу несколько вариантов раскроя.

Такие программы можно поискать на профильных мебельных форумах или просто забив в любой поисковик запрос: «Программа раскроя ДСП бесплатно».

Поиск выдаст три основных варианта:

1 Скачать программу раскроя на компьютер – самая распространенная и наиболее удобная для новичков программа раскроя ЛДСП — Cutting. Простой интерфейс, понятная раскладка и множество вариантов распиловки листа.

Простой интерфейс, понятная раскладка и множество вариантов распиловки листа.

2 Создать раскрой ДСП онлайн – здесь уж вам не потребуется загружать свой ПК программами, которые возможно в дальнейшем и не пригодятся.

3 Раскрой и заказ распила ДСП онлайн на сайте мебельной компании – идеальный вариант, если производственный цех удобен для вас территориально.

Таким образом вы «убьете двух, а может и больше, зайцев» – выберете на сайте ЛДСП, которая в наличии в необходимом количестве, сделаете экономный раскрой, увидите стоимость и сразу же, сидя дома, закажете распил ДСП в мебельном цехе.

Еще раз повторю важные моменты…

Основные правила раскроя ДСП

- Размер листа ЛДСП необходимо вводить с учетом базировки плиты.

- Ширина реза пилы – 4 мм.

- Детали в раскрой нужно вносить с учетом структуры.

Если у вас остались вопросы – задавайте их прямо здесь, под статьей. Постараюсь оперативно ответить.

Также, если есть актуальные мебельные темы, о которых вам хотелось бы почитать — пишите о них в комментариях. Возможно, именно это и послужит толчком для написания следующей статьи.

Возможно, именно это и послужит толчком для написания следующей статьи.

Всегда ваш, Тимур Денисов.

Смотрите также: Шкафы-купе на заказ в Москве

Вся мебель Москвы и Московской области в одном КАТАЛОГЕ >>

ПОНРАВИЛСЯ ПОСТ? НЕ ЗАБУДЬТЕ ПОДЕЛИТЬСЯ С ДРУЗЬЯМИ

mebeljurnal.ru

Что нужно знать о раскрое ДСП — Сделаем мебель сами

Здравствуйте друзья.

В этой статье мы с вами поговорим об одной практической стороне изготовления мебели.

Спроектировав любую мебель, вы получаете ее деталировку, или, перечень всех деталей, необходимых для ее сборки.

И следующим этапом будет покупка листов ДСП, и распил их на эти самые, вами спроектированные детали.

Здесь у вас может быть два варианта:

Либо вы несете вашу деталировку туда, где вам будут кроить ДСП (а, это, в основном то же самое место, где вы его и будете покупать), и вам по вашей деталировке сделают, распилят листы материала на нужные детали.

Либо вы изначально сделаете схему, по которой будут обрабатываться листовой материал.

Карты раскроя – и есть та схема распила листа (например, того же ЛДСП) на нужные детали.

Любая такая карта всегда показывает наличие остатков используемого материала.

Одни и те же детали можно разложить на листе так, что в одном случае, размеры остатков будут большими, а в другом случае – меньшими.

Разумеется, всегда нужны большие остатки, так как их них еще можно что-то сделать.

По этому, в случае, когда вам эту документацию кто-то делает, то размеры ваших остатков зависят только от него.

А если вы ее делаете сами, то вы располагаете детали на листе ДСП так, чтобы получить максимально большие остатки.

Вручную, разумеется, это никто не делает, так как это очень трудоемко.

Для этих целей давно придуманы очень хорошие программы.

Одна из них называется Cutting-2, которой я и сам пользуюсь все время, в течение которого занимаюсь изготовлением мебели.

Программа довольно «легкая», простая, интуитивно понятная, и довольно функциональная.

Вдаваться в подробности работы в этой программе мы в этой статье не будем (на блоге есть несколько видео уроков по работе в этой программе).

Мы просто рассмотрим (в общем) работу в этой программе.

Итак, ее рабочее окно состоит из двух частей:

Левая часть – для ввода исходных данных (размеров листов, которые будут кроиться).

Правая часть – для ввода самой деталировки.

В левой части можно вводить даже несколько листов разных размеров и разных декоров.

В этом случае, отметив, какие детали должны быть сделаны из каких листов, на карте раскроя мы получим раскрой каждого из них, с расположением соответствующих деталей.

Детали можно располагать на листе в соответствии с текстурой материала…

Но, мы рассмотрим более простой вариант: Один исходный лист ДСП, и деталировка для него.

Перед тем, как делать расчет деталей, в исходном листе можно задать обпил по торцам (в данном случае, по 7 миллиметров).

После этого, нажав на иконку «калькулятор», программа разложит автоматически детали по заданному листу.

Как видно на рисунке, даже если какие-нибудь детали не влезли в лист, их можно увидеть в окошке ниже.

В этом окне местоположение любых деталей можно менять на свое усмотрение, крутить их вокруг оси (если, конечно, в свойствах, задающихся в настройках деталей, эта функция не заблокирована). Одним словом делать все, чтобы получить максимально большие остатки.

Когда детали разложены так как нужно, можно нажать на просмотр этого листа.

В этом режиме, показана схема расположения всех деталей, общая длинна пропила, площади деталей и остатков, одним словом, вся необходимая информация.

После этого, нажав на соответственную иконку, все листы с раскроем, а так же перечень всех деталей можно распечатать на принтере.

Это и будет вашей картой раскроя (на ней еще размечается поклейка мебельной кромкой, и эскизы нестандартных (криволинейных и т.д.) деталей).

Таким образом, как видите, сделать самому схему распила листов довольно легко.

Я считаю, это должен уметь делать самый заурядный мебельщик, так как все это, в каком-то смысле, говорит об уровне его квалификации.

Ну а на этом я буду «закругляться», до встречи.

www.sdmeb.ru

эскизы, замеры, программы проектирования, инструкция, фото, видео

Для создания неповторимого дизайна мебельных конструкций, необходимо знать, как составить их чертежиВ последние года за создание индивидуального дизайна жилища, интерьера все чаще люди берутся буквально своими руками. И если начинают они с аксессуаров и предметов декора, постепенный переход на изготовление более сложных вещей не заставляет себя ждать. Это могут быть предметы мебели для кухни, гостиной, прихожей, в детскую комнату.

Как научиться делать чертежи

Для этого нужно понять общий принцип процесса создания предметов интерьера. Основа основ – хороший эскиз. Если навыки рисования не идеальные, лучше посмотреть эскизы мебели в Интернете или специализированных журналах. Не обязательно повторять точь-в-точь, можно преобразить тот или иной предмет под свои запросы.

Чтобы научиться составлять чертежи мебели, важно понимать общие принципы ее создания

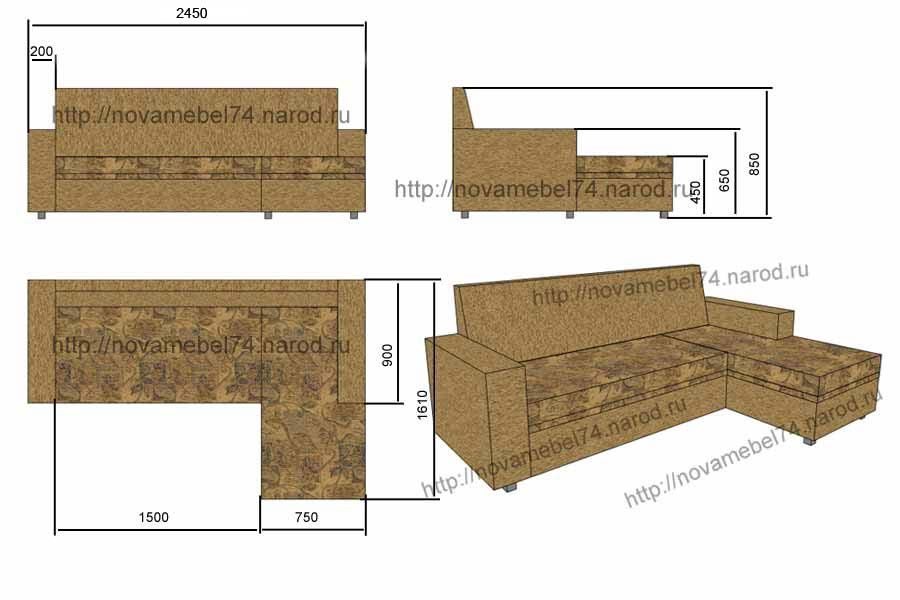

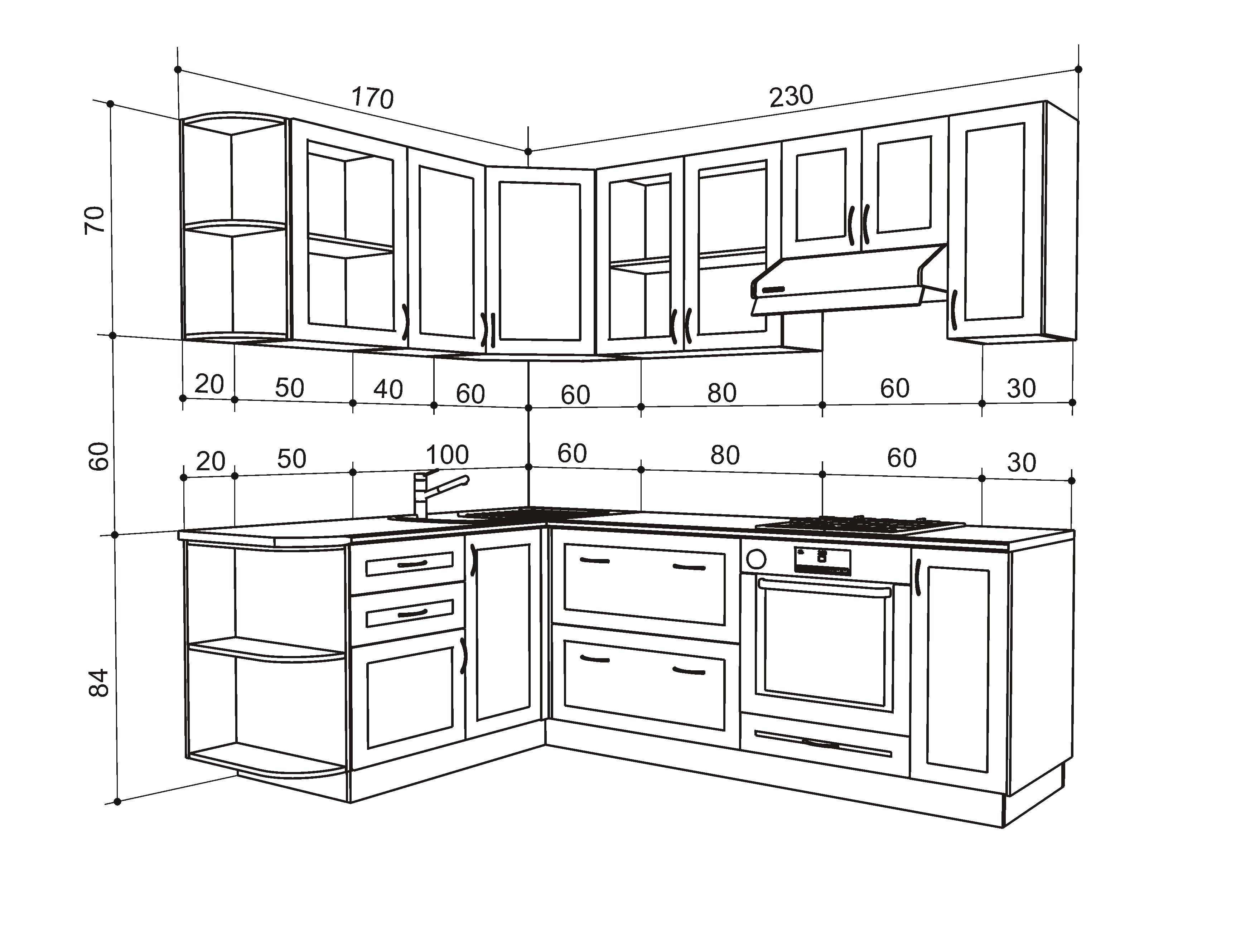

Рассмотреть проведение замеров можно на примере создания кухонного гарнитура своими руками.

У проведения замеров есть свои законы, ведь чертежи основываются именно на верно вымеренных параметрах:

- Если вы делаете кухонный гарнитур, или какую-то вещь для кухни, нужно знать длину стен.

- Затем измеряется высота стен помещения.

- Если за основу берутся стандартные размеры кухонных шкафов, они будут следующие: высота напольного шкафа – 85 см, глубина – около 50 см, ширина от 30 до 80 см.

- Навесные шкафы делаются либо по тем же параметрам, либо в уменьшенном варианте.

- Расстояние от навесного шкафа до напольного – 65 см.

Все цифры – лишь стандартный, усредненный размер, который можно менять под особенности кухни и рост хозяйки. Следующей момент – внесение размеров бытовой техники, которой заполняется кухня.

Теперь эти размеры нужно переносить на бумагу. Сегодня это можно не делать вручную, чертежи зачастую составляются в специальных графических программах.

Библиотека чертежей мебели (видео)

Правильный расчет размеров

Каждый предмет кухонного гарнитура рассчитывается отдельно. Все элементы детализируются, расписываются по составным частям. К примеру, тумба для кухни расписывается следующим образом:

- Задняя панель – размер;

- Боковые стенки – размер;

- Дверцы – размер;

- Полочки – размер.

Выдвижные ящики детализируются отдельно. Обозначаются места крепления фурнитуры. Все размеры указываются со строгой точностью, чтобы чертежи были без ошибок.

Чтобы рассчитать размеры будущих модулей правильно, важно учитывать рост хозяйки

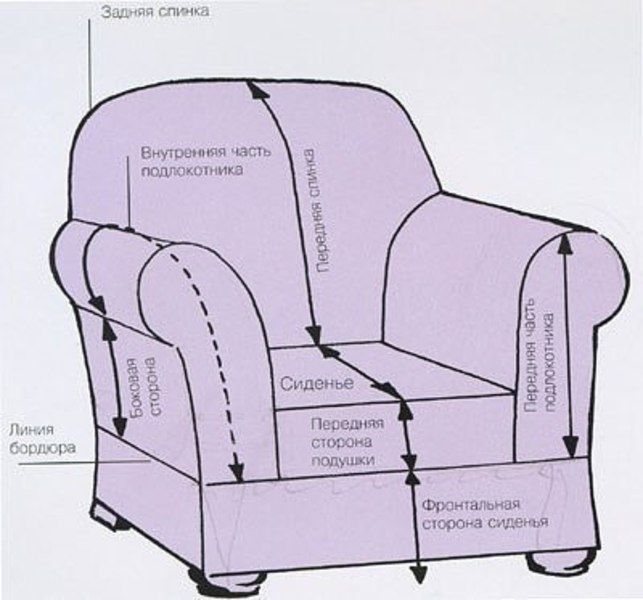

Мягкая мебель своими руками чертежи

Для создания мягкой мебели нудно не только создать чертеж своими руками, но и правильно выбрать материалы. А в перечень нужных материалов включаются:

- Доски,

- Бруски,

- Наполнитель,

- Обивочную ткань,

- Листы ДВП и ДСП,

- Бруски,

- Шпагат,

- Острый нож,

- Дрель,

- Шуруповерт,

- Степлер,

- Швейную машину,

- Нитки,

- Саморезы,

- Отвертки,

- Плоскогубцы,

- Клей,

- Стусло,

- Ключи в наборе,

- Ручную пилу.

Имея даже малые навыки создания простых конструкции и использования этих инструментов, можно разобраться и в более сложной технологии. Успешность предприятия будет зависеть именно от того, сколь качественными материалами вы пользуетесь.

Умение рисовать эскизы способствует формированию навыков в создании чертежейВ составлении чертежа мягкой мебели важно учитывать структуру и плотность наполнителя

Мягкая мебель требует наполнителя, синтепон подойдет для этой цели идеально. Хорошая альтернатива ему конский волос, но стоимость последнего серьезно превышает затраты на синтепон. Поролон также подойдет, единственное замечание – выбирайте поролоновые листы средней упругости.

Работа начинается с создания каркаса. Когда создаются отдельные элементы, и потребуются чертежи. На материал наносится разметка деталей, после чего выпиливаются заготовки.

Первая примерка покажет, совпадает ли конструкция и чертежи – детали должны состыковаться друг с другом. Если совпадения нет, корректировать детали нужно сразу же.

Кухонный уголок своими руками (видео)

Преимущества мебели, изготовленной своими руками

Для кухни ли, или для другой комнаты мастерятся предметы интерьеры, у таких конструкций есть несомненные преимущества:

- Высокое качество – так как вы сами выбираете материал, фурнитуру, контролируете все этапы процесса создания;

- Существенная экономия средств – закупка материалов, вот и все расходы;

- Создание единого интерьерного ансамбля – созданной своими руками мебелью проще сделать интерьер гармоничным;

- Приобретение опыта и моральное удовлетворение от проведенной работы.

К тому же нестандартные размеры помещения, углы и выступы требуют соответствующей мебели.

Основным преимуществом мебели, изготовленной своими руками, является ее неповторимостьМожно создать мебель, в идеале совпадающую с размерами отведенной для не площади

Специальные программы проектирования

Эти программы значительно упрощают процесс конструирования. Они помогают произвести правильный расчет размеров и не только. С помощью программ можно:

- Создать эскиз определенной вещи;

- Создать дизайн-проект, к примеру, гарнитура для кухни;

- Сузить выбор материалов до определенной категории;

- Подобрать варианты декора, отделки, фурнитуры;

- Построить 3D модель будущей конструкции;

- Оптимально разместить детали на листе – точная раскройка листового материала;

- Управлять процессом резки материала.

С помощью компьютерных программ можно составить правильный эскиз и точный чертеж будущей мебели

Словом, можно компьютеризировать весь процесс, тем самым гарантированно избежать ошибок, и все, что сложно делать своими руками, выполнить на компьютере.

Создание проекта кухни при помощи KitchenDraw на компьютере (видео)

Заключение

Создание любых предметов интерьера – непростое дело, но вполне посильное и непрофессионалу. Точность замеров, чертежей, вооружение современными компьютерными программами проектирования упростят этот процесс и позволят создать действительно качественную, оригинальную вещь, которая долго прослужит хозяевам.

Успехов!

Внимание, только СЕГОДНЯ!

Добавить комментарий

kitchenremont.ru

Раскрой листа дсп онлайн. Что нужно знать о раскрое дсп

Карта раскроя – представляет собой документацию, которая отображает, какие детали нужно распилить с листа ДСП. Но, на самом деле, можно не только ДСП кроить, а и любой листовой материал.

С помощью раскроя можно просмотреть, как можно разложить детали на листе. В карте, также есть информация об остатках, которые будут в результате раскроя.

В итоге, преимущество раскроя заключается в отображении количества материала, которое потребуется для создания мебели.

Сделать раскрой ДСП Вы можете и в фирме, где будете покупать материалы, но наша задача это создание корпусной мебели в домашних условиях с минимизацией затрат, да и составить ее самому не составит труда, даже у новичка.

Для создания карты мы будем использовать программу Cutting 2 (каттинг). Скачать бесплатно ее Вы сможете в конце урока.

Интерфейс программы выглядит так:

В поле «Материалов» необходимо задать параметры листа ДСП либо же, если у вас есть остатки, которые планируете раскроить, то размер остатков. Что касается размера ДСП, то я использую листы производителя Swisspan, размеры которого 2750*1830 мм (для больших листов) и 2440*1830 мм (для маленьких).

Также обратите внимание, что в настройках листа ДСП необходимо задать значения «Обпила листа», так как листы изначально имеют сколы.

Если же Вы планируете клеить кромку ПВХ, либо же хотите рассчитать, сколько бумажной кромки потребуется для проклейки, то ее вы сможете выставить тоже в «Свойствах».

Здравствуйте друзья.

В этой статье мы с вами поговорим об одной практической стороне изготовления мебели.

Спроектировав любую мебель, вы получаете ее деталировку, или, перечень всех деталей, необходимых для ее сборки.

И следующим этапом будет покупка листов ДСП, и распил их на эти самые, вами спроектированные детали.

Здесь у вас может быть два варианта:

Либо вы несете вашу деталировку туда, где вам будут ДСП (а, это, в основном то же самое место, где вы его и будете покупать), и вам по вашей деталировке сделают, распилят листы материала на нужные детали.

Либо вы изначально сделаете схему, по которой будут обрабатываться листовой материал.

Карты раскроя – и есть та схема распила листа (например, того же ЛДСП) на нужные детали.

Любая такая карта всегда показывает наличие остатков используемого материала.

Одни и те же детали можно разложить на листе так, что в одном случае, размеры остатков будут большими, а в другом случае – меньшими.

Разумеется, всегда нужны большие остатки, так как их них еще можно что-то сделать.

По этому, в случае, когда вам эту документацию кто-то делает, то размеры ваших остатков зависят только от него.

А если вы ее делаете сами, то вы располагаете детали на так, чтобы получить максимально большие остатки.

Вручную, разумеется, это никто не делает, так как это очень трудоемко.

Для этих целей давно придуманы очень хорошие программы.

Но, мы рассмотрим более простой вариант: Один исходный лист ДСП, и деталировка для него.

Перед тем, как делать расчет деталей, в исходном листе можно задать обпил по торцам (в данном случае, по 7 миллиметров).

После этого, нажав на иконку «калькулятор», программа разложит автоматически детали по заданному листу.

Как видно на рисунке, даже если какие-нибудь детали не влезли в лист, их можно увидеть в окошке ниже.

В этом окне местоположение любых деталей можно менять на свое усмотрение, крутить их вокруг оси (если, конечно, в свойствах, задающихся в настройках деталей, эта функция не заблокирована). Одним словом делать все, чтобы получить максимально большие остатки.

Когда детали разложены так как нужно, можно нажать на просмотр этого листа.

В этом режиме, показана схема расположения всех деталей, общая длинна пропила, площади деталей и остатков, одним словом, вся необходимая информация.

После этого, нажав на соответственную иконку, все листы с раскроем, а так же перечень всех деталей можно распечатать на принтере.

Это и будет вашей картой раскроя (на ней еще размечается поклейка мебельной кромкой, и эскизы нестандартных (криволинейных и т.д.) деталей).

Таким образом, как видите, сделать самому схему распила листов довольно легко.

Я считаю, это должен уметь делать самый заурядный мебельщик, так как все это, в каком-то смысле, говорит об уровне его квалификации.

Ну а на этом я буду «закругляться», до встречи.

Данная статья – логическое завершение цикла статей о самостоятельном проектирован

mirhat.ru

пошаговый алгоритм — Сделаем мебель сами

Здравствуйте друзья.

Как вы уже, наверное, заметили, на моем блоге, достаточно большое внимание уделено вопросу расчетов мебели.

И это – не спроста.

Это – самый ответственный и самый главный момент всего процесса.

От него, напрямую, зависит качество, дизайн, удобство эксплуатации любой мебели. Одним словом, от него зависит почти все.

Естественно, человек, от которого зависит изготовление проекта, должен быть практически знаком с технологией.

Он должен четко понимать, как собирается мебель, как она транспортируется, как устанавливается, эксплуатируется.

Одним словом, дизайнер-конструктор – должность элитная и ответственная.

Она изначально подразумевает определенный уровень квалификации.

По этому, нужно четко понимать, что, для того, чтобы стать мебельщиком, нужно научиться следующим вещам (перечень идет в порядке очередности):

- Сборке мебели

- Ее установке

- Проектировке

Видите, проектировка стоит на последнем месте, так как это – логическое завершение всего «обучающего процесса».

Именно по этому, прежде чем приступить к изготовлению своего первого чертежа, рекомендую почитать на блоге материал, касающейся именно самой технологии.

Нужно, с самого начала, понять суть процесса.

А уж после, разбираться с конструкторскими вопросами.

Учитывая, что четко систематизировать изучение данных вопросов не совсем удобно (на блоге есть определенные категории, которые содержат статьи, относительно, схожей тематики) из-за большого количества статей, есть альтернативный вариант.

Можно пройти курс индивидуального обучения, где подаваемый материал будет четко систематизирован.

Более того, это обучение до результата (именно результат является конечной целью любого обучения).

Ну а теперь, давайте коснемся основного вопроса статьи.

И с самого начала, предлагаю вам алгоритм проектировки, пункты которого находятся в строгой очередности (то есть, сделав первый пункт, можно переходить ко второму, и так далее).

Итак:

- Определение размеров помещения, в которые проектируется изделие (если в этом есть необходимость)

- Графическое оформление замера

- Составление эскиза

- Проектировка изделия в программе PRO-100

- Общая деталировка

- Составление карт раскроя, схем обработки деталей, схемы клейки кромки, карты присадки

Вот, в общем, все основные шаги.

Рассмотрим теперь их по порядку.

Первым пунктом, в общем списке, стоит замер помещения.

Его нужно сделать, если габаритные размеры изготавливаемой мебели привязаны к размерам определенного помещения (или его какой-либо части).

Например, это может быть кухонный гарнитур или встраиваемый шкаф купе.

Здесь нужно заметить, что замерять размеры любого помещения нужно правильно. Здесь есть свои определенные нюансы.

Но есть мебель, для которой всего этого делать не нужно, так как ее размеры не зависят от помещения, и задаются изначально.

Это могут быть комоды, отдельно-стоящие шкафы, компьютерные столы и так далее.

Но вернемся к нашим кухням и встроенным шкафам….

Вторым шагом является оформление замера.

Это так же, довольно важный вариант, так как результаты замера должны быть просто и понятно оформлены графически.

Любая ошибка на этом этапе, будет очень дорогой, так как она будет связана с неправильным определением габаритных размеров мебели, и, соответственно, размеров ее модулей.

Следующий шаг – составление эскиза будущего изделия.

На этом этапе, определяются его размеры, расположение модулей, конструкция, дизайн.

То есть, здесь формируется, так сказать, ее «душа»…

От того, какую конструкцию будут иметь модули, каких они будут размеров, как они будут расположены друг относительно друга (на примере того же кухонного гарнитура), будет зависеть удобство его использования.

Это же будет определять его дизайн.

После этого, приходит очередь изготовления проекта.

Изделие, распланированное в эскизе, «воплощается в жизнь» в специализированных мебельных программах.

В нашем случае, такой программой является PRO-100.

Не буду вдаваться в ее описание, в то, какими она обладает преимуществами и недостатками. Все это есть на блоге, и это можно почитать.

На этапе составления эскиза и проектировки мебели в PRO-100, практически, полностью исключается возможность ошибки.

А это, согласитесь, немаловажное дополнение…

Итак, спроектировав изделие в программе, мы, (кроме получения его общей деталировки) можем «лицезреть» его в натуральных пропорциях.

Это так же не маловажно, особенно, при проектировке сложных изделий, содержащих криволинейные элементы.

После этого, составляются схемы обработки и поклейки кромкой всех деталей.

При определенных условиях, может быть необходимость и в схемах сборки и установки.

В случае со шкафами купе (определенных конструкции), есть необходимость делать карты присадки, то есть, размечать все детали под засверловку под крепеж.

Обычно, эта операция делается в процессе сборки.

Кроме всего этого, имея общую деталировку, и понимая размеры листового материала, из которого будет изготовлено изделие, можно сделать карты раскроя.

Делаются они так же в специализированных программах, таких, например, как Cutting или «Астра раскрой».

Такие карты делаются для получения максимально больших и пригодных для дальнейшего производства остатков материала (например, ЛДСП или МДФ).

Вот, в общем, такова общая схема.

По любому из вышеприведенных пунктов, вы можете найти информацию на блоге.

На этом я буду заканчивать.

До новых встреч!

www.sdmeb.ru

Делаем проект прямой кухни. Расчет деталей — Сделаем мебель сами

Здравствуйте друзья.

В прошлой статье мы начали проектировать кухню, и уже сделали ее эскиз. Сегодня, предлагаю сделать чертежи для производства.

Итак…

Начнем с нижних модулей

И первое, которые мы рассчитаем – это короб под мойку, и такой же по размерам, крайний модуль с распашными фасадами.

Общая их высота 870 мм. Значит, без столешницы, она будет равна:

870-28=842 (мм), где 28мм – толщина столешницы.

Регулируемые опоры у нас на 100 мм, значит, высота самих коробов равна:

842-100=742 (мм).

Бока короба «стоят» на горизонте.

А раз так, то учитывая, что кухня у нас из ДСП, толщина которого 16 мм, то размер боков нижних модулей будет равен:

742-16=726 (мм), где 16мм – толщина нижних горизонтов.

Общая ширина рассчитываемых нами модулей (это же и размер их горизонтов) равна 800мм.

Зная этот размер, рассчитаем ширину корпусных планок и полок, которую содержит правый короб:

800-32=768 (мм), где 32мм – толщина двух боков.

Теперь, учитывая, что глубина коробов у нас равна 460мм, а ширина корпусных планок – 80мм, запишем деталировку для этих коробов:

Короб под мойку:

- Горизонт – 800 на 460 – 1шт

- Бок – 726 на 460 – 2шт

- Корпусная планка – 768 на 80 – 2шт

Здесь корпусные планки крепятся вертикально. Более того, задняя планка крепится произвольно между боками, а передняя – на 10 мм ниже верхней грани бока.

Это делается для того, чтобы крепеж, которыми мойка крепится к столешнице, не уперся в верхнюю грань корпусной планки, в результате чего, получится зазор между столешкой и коробом.

Разумеется, задняя стенка в данном случае не устанавливается.

Второй короб:

- Горизонт – 800 на 460 – 1шт

- Бок – 726 на 460 – 2шт

- Корпусная планка – 768 на 80 – 2шт

- Полка – 768 на 450 – 1шт

- Задняя стенка (ДВП) – 742 на 800 – 1шт

Так как в этом коробе нет выдвижных ящиков, и он крайний (справа), то у него ребро жесткости можно не проектировать. Или, сделав карту раскроя, можно посмотреть, наличие подходящего остатка.

Если таковой имеется – то его можно сделать. Но в нашем случае, его проектировать мы не будем.

Его полка имеет ширину, почти 800мм.

Это уже не мало, по этому, в такой короб уже можно проектировать перегородку, проходящую по центру.

В результате, получится две полки.

Либо, под общей полкой, можно сделать внизу перегородку.

Но мы оставим как есть (чтобы не делать лишних расчетов).

И в конце мы с вами рассчитаем фасады

Итак, габаритные размеры у нас одинаковы, по этому, их размеры будут следующими:

Высота: 742-4=738 (мм)

Ширина: 800:2=400; 400-3=397 (мм).

Добавляем в спецификацию:

- Фасад – 742 на 397 – 4шт (петли — накладные)

Теперь рассчитаем модули с выдвижными ящиками, ширина которых – 400мм.

- Горизонт – 400 на 460 – 1шт.

- Бок – 726 на 460 – 2шт.

- Корпусная планка – 368 на 80 – 2шт.

Ребро жесткости на эти модули можно не проектировать, так как они относительно узкие, и для них вполне хватит жесткости задней стенки, размеры которой:

- 742 на 400 – 1шт.

Деталировка коробов у нас готова, теперь нужно рассчитать размеры фасадов, а после, размеры выдвижных ящиков.

Как видно из эскиза, на этих модулях верхний фронт – стандартный (минимальный), высота которого равна 140мм, а остальные два делят оставшуюся высоту пополам.

Итак, общая высота равна 742 мм. Дадим зазоры:

Отступ от верхнего фронта до столешницы – 4мм

Задоры между остальными – по 2мм

Между нижней гранью нижнего фасада и нижним горизонтом отступа нет.

Общий зазор в таком случае, получается:

4+2+2=8 (мм)

Теперь, рассчитаем высоту нижних двух фронтов, отняв от общей высоты, 140мм, и общий зазор:

742-140-8=594 (мм)

594:2=297 (мм)

По ширине все они будут:

400-3=397 (мм)

Итак:

Фасад1 – 140 на 397 – 1шт

Фасад2 – 297 на 397 – 2шт

Под первый спроектируем ящик, высота которого равна 100мм.

Ну а под остальные можно спроектировать как низкие так и глубокие ящики. Высота низких может быть 120-130 (мм), а глубоких, например, 200-230мм.

Так как наш модуль имеет глубину 460мм, то глубина выдвижных ящиков, будет как раз под размер направляющей 450мм.

Запишем их деталировку:

- 100 на 310 – 2шт

- 100 на 450 – 2шт

- 230 на 310 – 4шт

- 230 на 450 – 4шт

Дно из ДВП: 342 на 450 – 3шт.

Ну, и как уже было сказано ранее (в статье об эскизе этой кухни), на низ у нас «пойдет» одна столешница стандартных размеров (3050 на 600 на 28 (мм))

Под нее нужен плинтус (чтобы скрыть щели между стеной). Грубо, нужно 3 планки плинтуса:

1 планка – 3040 мм (по всей длине столешницы, которая равна ширине проема)

2 планка – 600 мм (2шт).

Не забудем внести в спецификацию еще по ручке на каждый фасад, и по 4 регулируемые опоры на каждый короб.

Ну и нам еще нужна фальшпанель, чтобы скрыть зазор между модулями и полом, а так же скрыть пластиковые ножки.

Высота фальшпанели на проем 100 мм, должна быть 90мм, ну а по ширине — тут «прожарочка».

Проектируя кухню из стандартного листа ЛДСП, размеры которого 2750 на 1830 (мм), мы никак не получим делать, размер которой был бы 3000 мм (а именно такой ширины у нас она должна быть).

По этому, ее мы сделаем из двух частей, например:

- Фальшпанель — 90 на 1500 (мм) — 2шт.

Так же не забудьте, что она — одна из немногих видимых деталей из ДСП, которая должна иметь «правильную» текстуру.

С низом мы почти закончили (о том, как рассчитывать модуль под духовой шкаф и варочную поверхность – будет отдельный пост).

Теперь займемся верхом

Рассчитаем верхние короба, ширина которых равна 800 мм.

Кстати, в левом из них, устанавливается сушилка для посуды (в одном отделе – тарелки, в другом – чашки).

Их конструкция такова, что они горизонтальной перегородкой разделены на две равные части.

Причем, фасады на этих коробах открываются снизу вверх, благодаря специальным подъемникам.

И при расчете этих модулей, нужно знать, какой подъемный механизм будет использован, чтобы для его монтажа было соответствующее пространство.

Итак, запишем деталировку:

- Горизонт – 768 на 300 – 3шт

- Бок – 800 на 300 – 2шт

- Задняя стенка (ДВП) – 800 на 800 – 1шт.

Рассчитаем фасады.

Их ширина будет:

800-3=797 (мм)

А высоту рассчитаем в соответствии с зазорами.

Пусть крайние отступы сверху и снизу будут по 1мм, а зазор между ними – 2мм. Общий зазор получается 4мм.

Так как фасады одинаковы, получаем:

800-4=796; 796:2=398 (мм) – их размер по высоте.

Итак:

- Фасад – 398 на 797 – 2шт.

Как было сказано выше, фронты будут работать с помощью подъемника. К горизонту же они крепится с помощью петель.

И так как они одинаковы, значит средний горизонт крепится по центру короба, т.е. по оси, отстоящей от любого его края на 400 мм.

А вот внутренние проемы будут равны:

800-32-16=752; 752:2=376 (мм).

Скажу сразу, что в проем 300 мм, «станет» большинство подъемных механизмов (складные системы я в данном случае не рассматриваю), а в наш проем (376мм) – тем более.

Но чтобы не довольствоваться догадками, при проектировке кухни, определитесь сразу с соответствующей фурнитурой, и, познакомившись с ее инструкцией, будете точно знать, какой проем под ее нужен.

На картинке снизу, показан пример рассчитываемого короба, на который установлены газовые лифты.

Итак, к каждому из коробов, еще понадобится два подъемника, четыре накладные петли, четыре ручки на фасады, и четыре навеса, благодаря которым верхние модуля крепятся к стене.

Ну и оставшиеся два короба рассчитать проще всего:

- Горизонт – 368 на 300 – 2шт

- Полка – 368 на 290 – 1шт

- Бок – 800 на 300 – 2шт

- Задняя стенка (ДВП) – 800 на 400 – 1шт

- Фасад (под стекло) – 798 на 397 – 1шт

- Стекло под фасад – 1шт

- Петли накладные – 2шт

- Ручка на фасад – 1шт

- Навесы на короб – 2шт

В зоне вытяжки, между верхними горизонтами можно установить (а можно и не устанавливать) планку 600 на 300 (мм).

Обычно, в кухни подобной конструкции делается общий карниз. Но, думаю, пока это лишнее, об этих элементах мы поговорим в другой раз.

Конечно, данная спецификация на кухню далеко не полная.

Все короба (верхние и нижние) между собой стягиваются межсекционными стяжками, для навесов на короба нужна монтажная планка (которая крепится на стену), сушилка на 800мм, силикон, крепеж…

Ну и последнее, что мы сделаем — это карты раскроя (подробнее о том, как их делать — здесь).

Как видно из схем, для изготовления нашей кухни (без модуля под духовку, который будет рассмотрен отдельно), нужно три листа ДСП. Но в третьем листе — всего лишь несколько деталей.

Нужно ли его покупать?

В таком случае, нужно решить вопрос о том, чтобы некоторые внутренние детали (которые находятся внутри, и являются невидимыми, такие как корпусные планки, полки, ребра жесткоси), изготовить из другого материала (например, из остатков ДСП другого цвета).

В таком случае, можно сэкономить целый лист.

Ну вот собственно, основные моменты в изготовлении этого простого кухонного гарнитура.

На этом позволю себе «откланяться», до встречи.

www.sdmeb.ru

ПОШАГОВАЯ ИНСТРУКЦИЯ ИЗГОТОВЛЕНИЯ КОРПУСНОЙ МЕБЕЛИ — Строим мебель — Каталог статей

ПОШАГОВАЯ ИНСТРУКЦИЯ ИЗГОТОВЛЕНИЯ КОРПУСНОЙ МЕБЕЛИ

Некоторые пользователи сайта упрекают меня в том, что в разделе «Мебель своими руками» статьи написаны «не совсем понятно» и, что, мол, на основании перечня деталей любой понравившейся пользователю мебели сложно разработать полную технологию изготовления и сборки этой мебели. Для начала напомню, что в первых статьях вышеуказанного раздела я рекомендовал читателям, прежде чем приниматься за изготовление мебели, зайти в любой мебельный магазин и посмотреть, как проводят сборку корпусной мебели опытные сборщики. Но учитывая то, что даже в мебельных магазинах не всегда попадаются опытные сборщики мебели, я решил написать статью, которая будет отображать пошаговую инструкцию изготовления корпусной мебели. Эта инструкция разработана на примере небольшой тумбочки, но тот, кто внимательно прочтет статью, поймет, что данная инструкция является базовой для любого элемента корпусной мебели, и она подойдет не только для тумбочек, но и для кухонных гарнитуров, шкафов-купе и т.д.

Процесс изготовления любой корпусной мебели можно разбить на несколько этапов:

- Получение технического задания.

- Изучение особенностей размещения мебели в помещении, для которого она проектируется.

- Изготовление эскиза проекта мебели.

- Конструирование мебели (изготовление чертежей элементов мебели, расчет деталей мебели).

- Составление карт раскроя для изготовления заготовок деталей мебели.

- Изготовление заготовок деталей мебели (раскрой ламинированных ДСП, постформинга, изготовление фасадов из МДФ плит, раскрой задних стенок и т.д.).

- Транспортировка заготовок к месту изготовления деталей мебели.

- Изготовление деталей корпусной мебели из заготовок, полученных в результате раскроя ЛДСП, постформинга и т.д.

- Транспортировка деталей к месту сборки мебели.

- Сборка мебели.

- Сдача готового изделия в эксплуатацию.

В зависимости от конкретных условий, уровня вашей подготовки и наличия опыта, некоторые из перечисленных этапов изготовления мебели могут выпадать или, наоборот, добавляться. Например, я давно уже не изготовляю чертежи элементов мебели, т.к. для корпусной мебели они практически идентичны, и рисовать одинаковые ящики нет необходимости. В перечне этапов изготовления мебели отсутствует этап изготовления чертежей деталей. Я считаю, что эти чертежи тоже нет необходимости изготавливать, т.к. в корпусной мебели большинство деталей — это прямоугольные куски ЛДСП (или другого материала), и все они отображаются на картах раскроя с той или иной степенью точности (в зависимости от применяемой кромки). Если сложность некоторых деталей увеличивается (появляются скругления, обрезаются некоторые углы или выполняются фрезеровочные работы), то для таких деталей можно изготавливать чертежи. Если вы впервые беретесь за изготовление мебели, то для первого вашего изделия целесообразно изготавливать чертежи всех деталей.

Итак, рассмотрим процесс изготовления корпусной мебели на примере тумбочки.

- Получение технического задания.

В случае, когда вы делаете мебель для своей квартиры, обычно техническое задание вам формирует ваша жена. При этом она говорит:

– мебель (тумбочка) предназначена для хранения постельных принадлежностей, или еще для чего-то;

– ее высота, ширина и глубина должны быть такими-то;

– должно быть столько-то выдвижных ящичков и столько-то внутренних полок;

– материал для изготовления корпуса мебели и ее элементов должен быть таким-то (ЛДСП, постформинг, фанера, стекло, МДФ и т.д.), цвет должен быть таким-то.

В нашем случае высота тумбочки равна 680, ширина 400, глубина 400. Материал – ЛДСП цвет орех лесной, толщина 16 мм, фасады из МДФ, один выдвижной ящик. Внутренних полок нет, но при необходимости есть возможность установить одну накладную полку.

- Изучение особенностей размещения мебели в помещении

При этом уточняются размеры мебели, таким образом, чтобы она не выступала за определенные границы, не мешала свободному проходу по помещению и переносу различного оборудования (например, корзины с бельем или подноса с пивом), если в этом возникнет необходимость. Уточняется направление открывания фасадов, с учетом свободного доступа к содержимому тумбочки. В общем, изучаются все вопросы, которые могут повлиять на удобство и комфортность использования мебели и т.д.

В нашем случае, размеры тумбочки полностью подходят тем, что указаны в техническом задании, дополнительных ограничений нет, открывающийся фасад должен открываться слева направо.

- Изготовление эскиза проекта мебели.

Это очень важный этап в проектировании мебели, от которого зависит качество конечного продукта. Следует отметить, что эскиз необходимо делать для любой мебели. Можно обходиться без чертежей элементов мебели, но без эскиза обойтись сложно. Эскиз данной конкретной тумбочки представлен на Рис.2.

- Конструирование мебели

На основании эскиза изготавливаются чертежи элементов мебели. Учитывая то, что некоторые элементов корпусной мебели несложны, иногда нет смысла делать их чертежи, достаточно эскиза и чертежа мебели в сборе (к примеру, чертеж кухонного гарнитура). Но так как данная статья оформлена как учебное пособие, я сделал чертеж каркаса тумбочки, который представлен на Рис.3. На чертеже (Рис.3) указаны основные размеры тумбочки и некоторых деталей.

При расчете фасадов из МДФ целесообразно выбирать стандартные размеры. Каждый производитель фасадов из МДФ имеет свой набор стандартных изделий, которые он производит. Но обычные стандартные размеры вы можете посмотреть здесь.

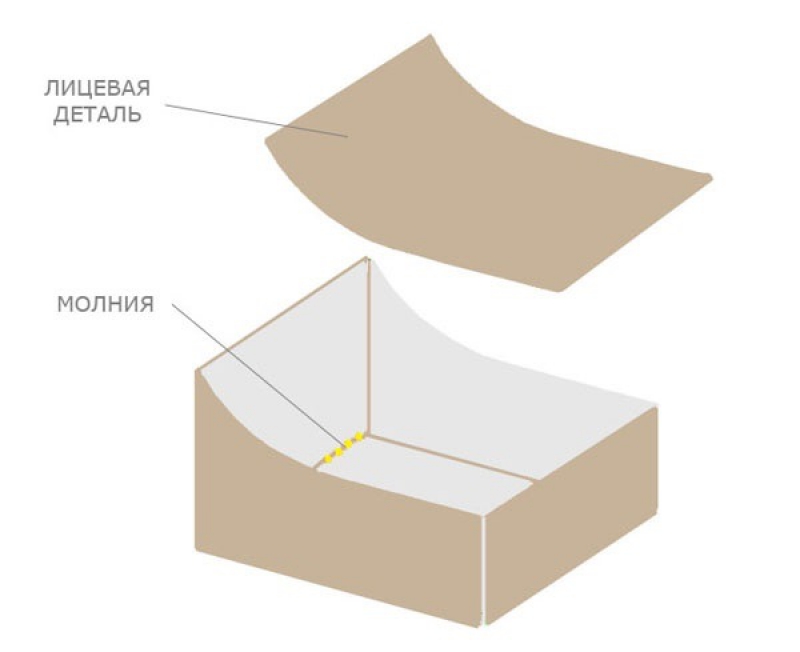

- Составление карт раскроя для изготовления заготовок деталей мебели

На основании размера деталей рассчитываются размеры заготовок деталей, которые участвуют в составлении карт раскроя. Для данной тумбочки расчет размеров заготовок вы можете посмотреть в таблице расчета размеров заготовок, которая представлена здесь. При этом необходимо учитывать, что размер заготовок отличается от размеров деталей на толщину кромки, если вы планируете их торцевать. Т.е., если высота боковой стенки составляет H миллиметров, то соответственно высота заготовки равна Hз= H-2хТкр, где Ткр – толщина применяемой кромки. Следует отметить, что целесообразно торцевать все боковые грани заготовок. Это делается с целью уменьшения испарений формальдегидных смол, применяемых в производстве ДСП во время эксплуатации мебели. Но в массовом производстве мебели, обычно, скрытые грани (те, что не видны при внешнем осмотре мебели) не торцуют. Этим сокращаются трудозатраты, расход материала и, соответственно, себестоимость мебели. Как будете поступать вы – решать вам. С одной стороны, испарения формальдегидных смол вредны для здоровья, с другой стороны, при торцевании их испарение возрастает, и вы (если будете производить торцевание самостоятельно) ими все равно «надышитесь».

Некоторую информацию о материалах, применяемых для кромкования деталей мебели, вы можете найти в статье «Выбор материалов для изготовления корпусной мебели» или в интернете. Что вы выберете – решать вам.

В данном случае торцевание всех деталей кроме столешницы производилось декоративной бумажной лентой с клеевой основой под цвет ЛДСП толщиной 0.5 мм. Торцевание столешницы выполнялось лентой ПВХ толщиной 1 мм на фирме, которая делала раскрой заготовок.

Для того, чтобы изготовить заготовки для деталей корпусной мебели, необходимо раскроить выбранные по цвету и размеру листы ЛДСП по составленным картам раскроя. Карты раскроя можно делать вручную, но лучше с помощью специализированных программ, например, программы Best Cut, которую вы можете скачать здесь, если зайдете как зарегистрированный пользователь. Применение этой или подобных программ значительно упрощает составление карт раскроя и позволяет достигать значительной экономии материала (особенно при больших заказах). Внешний вид карты раскроя для нашего примера представлен здесь. Как видите, для изготовления тумбочки нужна только небольшая часть плиты. Поэтому раскрой деталей лучше производить на фирмах, где не обязательно выкупать целые плиты.

Как уже отмечалось выше и в предыдущих статьях этого раздела, карты раскроя вы можете заказать и в фирме, где вы будете кроить ЛДСП или постформинг. Обычно это бесплатная услуга, но кое-где это делают за умеренную цену. Однако я бы рекомендовал составлять карты раскроя самостоятельно, с помощью программы Best Cut (или другой подобной программы, см. статью «Применение специализированных программ для проектирования и изготовления мебели»). Это позволит сэкономить материал при анализе карт раскроя, за счет вращения некоторых деталей на этих картах или исключения их из карт.

- Изготовление заготовок деталей мебели

Этот этап выполняют специалисты специализированных фирм. Самостоятельно кроить материал (ЛДСП, постформинг, МДФ и т.д.) очень трудоемко и, при этом, очень сложно выдержать заданную степень точности.

- Транспортировка заготовок к месту изготовления деталей мебели

Описывать процесс транспортировки как заготовок, так и готовых деталей нет смысла, т.к. он зависит от конкретных условий. Главное, чтобы при транспортировке сохранялась целостность заготовок и деталей.

- Изготовление деталей корпусной мебели из заготовок, полученных в результате раскроя ЛДСП, постформинга и т.д.

После того, как у вас на руках уже имеются заготовки, можно приступать к изготовлению деталей мебели. При этом на заготовках обрезаются некоторые углы. В нашем случае обрезаются нижние задние углы на боковых стенках, для того, чтобы цоколь вдоль стенки, возле которой будет стоять тумбочка, не мешал ставить тумбочку вплотную к стенке. Затем торцуются боковые грани торцовочным материалом. Частично этот вопрос рассматривался в пункте «Составление карт раскроя для изготовления заготовок деталей мебели». После этого заготовки станут деталями и будут иметь вид как на Рис.4.

Затем, в заготовках насверливаются отверстия для деревянных шкантов (см.1 Рис.5). Шканты применяются в качестве направляющих и элементов крепления при сборке мебели. Нет четко установленных правил размещения шкантов. Обычно для соединения двух деталей применяется два шканта. Но если детали узкие, как, например, цоколь тумбочки, то ставится один шкант (см. Рис.5а). Если же детали большого размера, то шкантов может быть больше, при этом их ставят приблизительно через 50 см. Необходимо помнить, что шканты, которые продаются в мебельных магазинах, имеют разные размеры. Для ЛДСП толщиной 16 мм я применяю шканты диаметром 8 мм и длиной 30 мм. Соответственно, и сверла для сверления отверстий должны подбираться по диаметру шкантов (в нашем случае 8 мм). Чтобы отверстия легко сверлились, и не было сколов на деталях, можно сверлить отверстия в 2-3 захода, начиная сверление сверлами меньшего диаметра.

Для того, чтобы легко сверлить отверстия в нужных местах и все время не заниматься разметкой центров отверстий, желательно применять специальные трафареты (их называют кондукторами), которые можно легко самостоятельно сделать из металлического уголка. В первую очередь сверлят отверстия в боковых гранях заготовок, затем туда забивают шканты (см.1 Рис.5). Длина выступающей части шканта должна составлять 8-12 мм. В связи с тем, что в домашних условиях, применяя обычную дрель, практически невозможно с точностью до миллиметра насверлить отверстия в боковых гранях соединяемых деталей, для сверления отверстий на горизонтальных поверхностях (см.2 Рис.5 и Рис.5а) необходимо делать разметку центров отверстий на горизонтальных гранях путем совмещения соединяемых деталей.

После сверления отверстий и набивки шкантов делаются другие технологические операции: в боковых стенках тумбочки сверлятся отверстия для упоров накладных полок; сверлятся отверстия для установки элементов крепления столешницы; сверлятся отверстия для направляющих выдвижных ящичков и т.д.

Для установки столешницы в данном варианте тумбочки применены специальные крепления, которые называются «минификсы» (мини фиксаторы). В самой столешнице насверливаются отверстия диаметром 8 мм и глубиной 12 мм. Затем в эти отверстия вставляются забиваемые части минификсов (см.1 Рис.6), которые запрессовываются с помощью обычного молотка. После этого в забиваемую часть минификса вкручивается упорный стержень (см.1 Рис.7).

Затем в боковых стенках сверлятся отверстия для вставки упорных стержней минификсов и их упоров. Эти отверстия хорошо видны на Рис.9 (см.3 Рис.9).

В фасадах фрезеруются отверстия под навесы. Для фрезеровки отверстий под навесы применяются специальные фрезы (см.2 и 3 Рис. 11). Перьевая фреза (см.2 Рис.11) применяется для срезания ламинированного покрытия обратной стороны фасада. Затем этот ламинированный слой убирается с помощью стамески. Основная фреза (см.3 Рис.11) применяется для завершения процесса фрезерования. Операция фрезерования очень ответственная. Необходимо следить, чтобы не повредить фасад. Если у вас нет фрез или вы боитесь выполнять эту операцию самостоятельно, ее можно заказать в любой мебельной фирме, где кроят ДСП или изготавливают мебель. При выборе навесов и, соответственно, фрез для фрезерования отверстий под них следует помнить, что навесы бывают разных диаметров. Наиболее надежными являются те, что имеют установочный диаметр 35 мм.

- Сборка мебели

После того, как все детали будут готовы, можно приступать к сборке тумбочки. К нижней стенке тумбочки (см. 1 Рис.8) крепится цоколь (см.2 Рис.8).

Затем сборка «нижняя стенка и цоколь» соединяются с боковыми стенками (см. Рис.9). Желательно перед этим к боковым стенкам прикрепить направляющие выдвижного ящика (на Рис.9 они не показаны).

После этого устанавливаем столешницу, которую крепим к боковым стенкам с помощью четырех деревянных шкантов и двух минификсов. В результате получаем каркас тумбочки (см. Рис.10). Иногда некоторые производители мебели «ставят» шканты на клей. Этого делать не рекомендуется, т.к. в процессе эксплуатации мебели иногда возникает необходимость ее разборки для ремонта или замены деталей.

После этого все соединяемые детали (кроме столешницы) скручиваем конфирматами (см. 1 Рис.10), предварительно насверлив под них отверстия с помощью специальной фрезы (см.4 Рис.11).

Производим сборку каркаса выдвижного ящика, соединив аналогичным образом его боковые, переднюю и заднюю стенки.

Следующим этапом сборки является установка задней стенки тумбочки и днища выдвижного ящика, которые изготовлены из ДВП. Эти детали крепятся с помощью мебельного степлера к задним граням боковых стенок и нижним граням каркаса выдвижного ящика. Для надежности детали из ДВП на расстоянии 20-25 см целесообразно еще закреплять шурупами, иначе, со временем, эти детали могут отходить, и между ними и каркасами тумбочки и ящика будут появляться щели.

Предпоследней операцией по сборке тумбочки будет установка фасадов. На этапе изготовления деталей в фасадах должны быть выфрезерованы отверстия под навесы и просверлены отверстия для ручек.

В завершение этапа сборки остается только прикрутить ручки и поставить декоративные заглушки на головки конфирматов. В результате мы получаем симпатичную тумбочку (см. Рис.1).

- Сдача готового изделия в эксплуатацию

Если у вас получилась удачная мебель, вам останется только выслушивать похвалы от ваших заказчиков. А если вы делали мебель по заказу жены, то имеете полное право рассчитывать, по крайней мере, на вкусный обед.

Иценко Александр Иванович

iaisite.ru

Раскрой листового материала онлайн | Раскрой ЛДСП

Индивидуальные условия оптовым покупателям и мебельным мастерам

Предлагаем заказать раскрой листовых материалов онлайн. Вам не придется покидать производство или офис, чтобы получить необходимые заготовки или составные части мебельных конструкций. Достаточно воспользоваться встроенным модулем оптимизации раскроя на нашем сайте.

Преимущества онлайн раскроя

Мы открыли доступ к современному и функциональному программному обеспечению, которое позволяет дистанционно, но при этом максимально точно и эффективно формировать карты раскроя как стандартных, так и не типовых заготовок, деталей. Среди важных достоинств внедренного онлайн-модуля выделяют:

- Интуитивно понятный и наглядный интерфейс.

- Мощные математические алгоритмы расчета.

- Настройка под особенности и текстуру конкретного материала – фанеры, МДФ, ЛДСП,стекла, постформинга.

- Вариативность альтернативных вариантов карт раскроя.

- Детальное отображение контуров при площадном и линейном раскрое.

- Ручной режим редактирования и ввода размерной сетки.

- Автоматизация всех процессов и этапов – от выбора партии, моделирования и отправки на распил до согласования технической документации и расчета стоимости материалов, работ.

- Встроенный постпроцессор перевода сформированных карт раскроя на управляющие платформы пильного цеха.

Используя предлагаемый на нашем сайте онлайн раскрой листа на детали, вы экономите не только свое время, но и используемые материалы, сырье. Вы можете самостоятельно сделать раскрой шкафа-купе, кухни – любых видов мебели по индивидуальным чертежам и размерам. Функционал модуля реализован для минимизации обрезков и отходов.

Таким образом, повышается эффективность всего производственного цикла и снижаются производственные расходы.

Дополнительные услуги от СКМ Мебель

Наша компания специализируется на комплексном изготовлении заготовок, комплектующих для мебели. Наличие прямых поставок пиломатериалов, собственного цеха распила, современного оборудования (фрезерно-гравировальные станки с ЧПУ), опытных мастеров позволяет успешно выполнять заказы по раскрою, распилу, кромлению и фрезеровки как стандартных, так и сложных, в том числе криволинейных деталей.

Отдельно отметим, что СКМ Мебель является дистрибьютером ведущих российских и зарубежных производителей листовых материалов, фурнитуры. Мы полностью исключили услуги и наценки посредников, что позволяет нашим клиентам существенно экономить на закупке необходимого сырья.

Заказать раскрой ЛДСП в Екатеринбурге

Наша компания реализовала максимально комфортные условия обслуживания для всех категорий партнеров. Предлагаем прозрачное и доступное ценообразование, удобные способы взаиморасчетов, а также выполняем упаковку изделий в пленку и картон, осуществляем доставку заказов по Екатеринбургу и области.

Звоните по контактному телефону: +7 (343) 363-63-70 или оставляйте заявку на сайте, чтобы получить больше информации об услуге онлайн раскроя листового материала и дополнительных возможностях СКМ Мебель, актуальных ценах, скидках, акциях и преимуществах.

Раскрой ДСП — способы и технология

Мебельная промышленность использует ДСП в огромных количествах. Большей частью идут в ход листы с ламинированным покрытием разных цветов и фактур. При этом самое главное в работе любого изготовителя – правильный раскрой.[contents]

ДСП и ЛДСП продается стандартными панелями следующих размеров (используемых именно в производстве мебели):

- Ширина и длина: 1,75х3,5; 1,83х2,44; 1,83х2,62; 1,83х2,75; 2,44х5,5 м.

- Толщина 10, 16, 18 и 25 мм.

Разработанный проект мебели включает деталировку, т.е. вид, количество и размер деталей, нужных для сборки. Сотрудники мастерской составляют «выкройки» – карту распила листа на нужные детали таким образом, чтобы минимизировать количество отходов. Для облегчения процесса существуют специально разработанные программы, работающие с любыми листовыми или рулонными материалами. Бывают платные (Базис-Мебельщик, bCut, Астра), в том числе работающие он-лайн, и бесплатные (Раскрой Кузнецова, Мастер).

Интерфейс одной из программ для раскроя ДСПКарту раскроя размечают на подготовленной плите или программируют на сложных станках. При этом мастер должен следить за тем, чтобы распил проводился исключительно точно, срез ровный, без сколов и дефектов.

Таким образом, раскрой ДСП – это процесс, включающий этапы:

- Разработка оптимальной схемы распила листа с минимумом остатков;

- Непосредственно распил материала, желательно с ювелирной точностью и идеальным срезом.

Что требуется для проведения раскроя

Раскроечный процесс требует вдумчивого подхода. Для его правильного проведения понадобятся:

- плоскость, совпадающая по величине с размерами плиты;

- инструмент для разметки;

- форматно-раскроечное оборудование.

Раскрой проводится на ровной твердой поверхности, при этом лист должен быть жестко зафиксирован.

При помощи специальных агрегатов осуществляются прямолинейный и криволинейный распилы. В первом случае получаются прямоугольные детали, во втором – элементы с гнутыми формами. Реже применяют смешанный распил.

Процесс фигурного раскроя ДСПКак раскроить ДСП самостоятельно

Профессиональное оборудование для разметки и распила довольно дорогостоящее, предназначено для работы с большими объемами. Поэтому приобретать их для домашнего пользования весьма накладно. Проблема раскроя имеет 2 решения: осуществить всю работу своими руками или обратиться в мебельный цех.

Для первого варианта потребуются:

- Просторное помещение: гараж, сарай. Так как процесс довольно пыльный и шумный, в квартире проводить раскрой нежелательно;

- Раскроечный рабочий стол больших размеров или несколько небольших с устойчивыми ножками и ровной поверхностью;

- Разметочные приспособления: линейки пластиковые, металлические, рулетки, направляющая рейка или шина для циркулярной пилы, маркеры водорастворимые или карандаш;

- Фиксаторы: струбцины, упоры или просто тяжелые предметы, с помощью которых можно зафиксировать плиту в одном положении;

- Инструмент для пиления: циркулярная пила с диском для дерева и его производных, ручная пила с мелким зубом, ножовка по металлу, электрический лобзик или другой ручной инструмент;

- Шлифовочный инструмент: дрель с насадкой, рубанок, наждачная бумага, напильник и т. п.

В домашних условиях добиться идеально ровного среза для ЛДСП без сколов очень сложно. Поэтому желательно сначала провести пробную распиловку на небольшом куске 16 мм ДСП.

Некоторые мастера советуют наклеить на линию распила клейкую ленту или малярный скотч. Другие рекомендуют сделать неглубокий надрез ламинированного покрытия острым ножом или пилкой, а затем уже основной лобзиком или пилой.

Если нет уверенности в своем инструменте или вышеуказанные методы не помогают избежать сколов, можно воспользоваться проверенным способом портных – разметить с небольшим припуском (до 2-4 мм) и раскроить. Лишнее снимается рубанком, дрелью с шлифнасадкой, электрофрезером с цилиндрической фрезой или напильником. В конце – довести до идеально ровного состояния мелкозернистой наждачной бумагой.

Итак, приступая к работе, начать нужно с карты раскроя. Если деталировка делается самостоятельно, без применения программ, лучше сначала вырезать «выкройки» из любого подручного материала (картон, оргалит) и найти оптимальный вариант их расположения. Зафиксировать плиту и провести тщательную разметку. Пилить нужно аккуратно, осторожно, без суеты и излишней торопливости, желательно по направляющей.

При использовании ручной пилы есть два важных условия:

- Используется инструмент с мелкими острыми зубьями.

- Держать пилу нужно под острым углом к поверхности листа.

Если используется электролобзик, его следует очень плотно прижимать к поверхности. Лучше приобрести специальные пилочки для ДСП (Makita для 16 мм ДСП, Bosh, Stayer). Неровности снимаются напильником в направлении от края к середине или шлифовальной бумагой.

Если сколов все же избежать не удалось, их легко замаскировать при помощи кромочной торцевой ленты или накладного П-образного профиля из ПВХ.

Последние несколько лет производители электроинструмента предлагают для домашнего пользования погружные циркулярные пилы серии Ламинат/ДСП с жесткими направляющими шинами, струбцинами и специальными дисками для древесно-стружечных материалов в комплекте (Festool, Virutex, Makita).

Циркулярная пилаСтоимость их начинается от 15000, поэтому для разовой работы лучше обратиться в мастерскую, имеющую хотя бы один раскроечный станок.

Раскрой ДСП при помощи специального оборудования

Чтобы раскроить лист ДСП в заводских условиях, предприятия закупают специальное форматно-раскроечное оборудование.

Раскроечный станок состоит из остова, именуемого станиной, неподвижного рабочего стола, пильного узла и вспомогательных средств (упоры, линейки, дополнительные столы). Управляется через специальный блок, механический или автоматический. Принцип его действия довольно прост – имеется два диска: подрезной, надпиливающий меламиновый слой на 2-4 мм вглубь, и распилочный, на который ложится основная работа.

На фото – раскроечный станокВыпускается 4 вида станков:

- Горизонтальные;

- Вертикальные;

- Двухсторонние;

- Раскроечные центры с числовым программным управлением (ЧПУ)

Выбор компании, которая раскроит ДСП по нужным размерам, обычно определяется близостью к месту продажи или проживания заказчика, а также отзывами других клиентов. Как правило, большинство мастерских предлагают сформировать карту по принесенному чертежу бесплатно. Далее, при помощи специальных программ проводится расчет, размечается плита и проводится непосредственный раскрой.

Срез обычно бывает ровный, не требующий дополнительной шлифовки, без заусенцев и сколов. В дополнение мастерская может предложить услуги по кромкованию и врезке фурнитуры.

Раскрой листового материала — КомплектСервисМебель

Мы предлагаем услугу по раскрою листового материала, таких как ДСП, ЛДСП, МДФ, ХДФ, столешницы и др. Поэтому услуга по раскрою плитного материала необходима для организаций и физическим лицам, которые не располагают собственным производством. Наша компания производит раскрой на профессиональном высокоточном форматно-раскроечном станке фирмы «ALTENDORF», что позволяет получить точную геометрию детали с допуском погрешности ± 0,5 мм. Мы обладаем всем необходимым оборудованием для качественного выполнения работ по раскрою листового материала для корпусной мебели.На все мебельные детали клеится бирка, которая несёт всю необходимую информацию по вашему заказу: цвету материала, наименовании детали, размерам и т.д. Это снизит риск ошибки в количестве деталей при приёме товара со склада готовой продукции, а также при дальнейшей сборке вашей корпусной мебели.

Оформления бланка на заказ

Для раскроя листового материала необходимо заполнить бланк заказа.Эти действия нужны для передачи производственного задания в цех. Выше приведены примеры заполнения в электронном виде и от руки. Менеджеры обрабатывают ВАШ заказ, обговаривают с вами условия и сроки заказа.

Обращаем Ваше ВНИМАНИЕ!!!, на то что первая колонка ДЛИНА — это всегда вдоль текстуры, независимо от того размер больше или меньше ширина детали.

Если у вас есть панели не прямоугольной формы или со сложной обработкой контура, то на эти панели делается эскиз/чертёж со всеми размерами и пояснениями к этой детали.

| Эскиз сделанный в программе | Эскиз сделанный вручную |

Карта раскроя листового материала

Карты раскроя выполняются специальными программами на компьютере, однако для этого также необходимо обладать знаниями основных принципов, по которым они составляются. Наличие карты раскроя дает возможность выбора оптимального варианта укладки панелей на лист и при необходимости скорректировать схему раскроя, сократить отходы материала до минимума. После составления карты раскроя по ней выполняется распил листового материала ДСП, ЛДСП, МДФ, ХДФ, ДВПО и т.д.

Новинка!!! Онлайн раскрой 🙂

Особенности раскрой плит ДСП и ЛДСП в мебельном произодстве.

С необходимостью распила большеформатных листов ДСП или ЛДСП на мебельные заготовки определенного размера сталкиваются все без исключения предприятия производящие корпусную мебель.

Об особенностях пиления ламинированной древесно-стружечной плиты, самого распространенного материала для производства мебели и преимуществах применения специализированных форматно-раскроечных станков пойдет речь в этой статье.

Древесно-стружечные плиты (ДСП) и облицованные или ламинированные древесно-стружечные плиты (ЛДСП) составляют основу материалов для производства мебели. Качественная ламинированная древесно-стружечная плита стала самым удобным материалом для корпусной мебели в первую очередь для изготовления самих мебельных корпусов, а также мебельных дверок. ЛДСП так же применяется для изготовления офисных и домашних столов, деталей мягкой мебели и т.д.

Огромным преимуществом ламинированного ДСП стало большое многообразие расцветок, от одноцветных до имитации фактуры натурального дерева. Использование ЛДСП позволяет выпускать множество интересных моделей по приемлемой цене и обеспечить хороший запас прочности изделия и приятный внешний вид.

Плиты ДСП и ЛДСП поставляются производителями на мебельные производства в виде стандартных листов, достаточно больших размеров (1,83х2,44 м; 1,83х2,75 м и подобных). Поэтому, чтобы получить заготовки для мебели нужных размеров стандартную плиту ЛДСП нужно распилить или произвести операцию «раскроя».

О процедуре подготовки плит ЛДСП к раскрою (деталировку, карту распила листа, использование специализированного программного обеспечения,…) и организации самого участка раскроя (распил вручную, на ручном станке по одному или несколькими листами или на автоматической пиле) мы сейчас говорить не будем. Эту стать посвятим собственно процессу пиления ЛДСП и сопутствующим ему особенностям и дополнительным операциям.

Предварительная разметка плит ЛДСП.

Любой распил-раскрой начинается с разметки листа ЛДСП в соответствии с утвержденной картой раскроя. Несмотря на то что плиты ЛДСП имеют две ламинированные стороны, они тем не менее могут иметь отличия, например в особенностях рисунка или незначительные дефекты. Поэтому, прежде чем начать разметку, определяемся какая из сторон листа будет лицевой (наружной), а какая оборотной (внутренней) для набора деталей.

В зависимости от качества кромки (прямолинейность и прочность) поставляемого ЛДСП может оказаться достаточно начинать разметку от самого края или придется первую (исходную) разметочную линию провести вдоль первого продольного края на таком удалении, чтобы все неровности и следы выкрошенного шпона оказались за риской (обычно это удаление не превышает 3 мм).

Затем, пользуясь угольником, проводятся поперечные линии под прямым углом к первоначальной продольной или краю листа. Контур замыкается второй продольной линией. Помните, что неточность при откладывании прямого угла приводит к потере параллельности сторон детали, и выпиленные при такой разметке детали при сборке не подойдут одна к другой.

Если Ваш участок раскроя ЛДСП не оснащен профессиональным форматно-раскроечным станком с подрезной пилой, закончив разметку лицевой стороне плиты, придется продублировать ее на оборотную сторону. Ограничится разметкой только лицевой стороны не удастся.

Во-первых, во время пиленая вручную возможен элементарный перекос и увод пилы за линию разметки, особенно у новичков или при использовании плохо заточенного или некачественного инструмента.

Во-вторых при пилении возможны сколы ламинированной облицовки на оборотной стороне плиты ЛДСП в зоне выхода пилы. Избежать таких сколов поможет заранее сделанная глубокая риска на обратной стороне, сделанная конечно же на основании разметки.

Пиление плит ДСП и ЛДСП.

Переходим собственно к пилению плит ЛДСП. Прежде всего, приступая к пилению плит на мебельные заготовки, следует учитывать такую важную особенность как припуск. Как правило разметка плиты на детали на небольших мебельных производствах делается по ее точным размерам, без учета припусков. Поэтому производить распил плиты ЛДСП следует не по линии разметки, а параллельно ей, на удалении.

В этом и состоит принципиальное различие в подходах к пилению в ручную и с использованием специализированных форматно-раскроечных станков, имеющих направляющую каретку и зажимные приспособления для удержания плиты во время пиления.

Как бы старательно не производился ручной распил или распил на круглопильных станках с жестким столом (без каретки), кромка никогда не получится такой ровной и гладкой, как требуется для последующей наклейки кромки.

Это же необходимо учитывать при выпиливании нескольких малых деталей из большой плиты ЛДСП, оставляя при разметке зазоры, зависящие от толщины зуба применяемой для раскроя пилы. Часть материала при этом уйдет в пропил, часть останется в качестве припусков.

Качество раскроя плит ЛДСП так же зависит от того насколько точно зафиксирована плита во время резания. Для того чтобы плита ЛДСП при пилении не сдвигалась с места, ее необходимо закрепить неподвижно.

Худшие результаты так же будут при использовании непрофессионального оборудования. Например при ручном распиле листы ЛДСП и фиксируют вручную, например прижимая коленом (если работает один человек), так же на плиту может сесть помощник пильщика или ее можно зафиксировать на столе струбцинами.

Лучшие результаты будут при фиксации плиты ЛДСП на подвижном столе форматно-раскроечного станка, который равномерно, по специальным направляющим, продвигает заготовку вдоль неподвижно закрепленной пилы, вращающейся навстречу движению подачи.

Непосредственно в процессе пиления необходимо обеспечить равномерность всего процесса. Переменные усилия нажима при пилении увеличивают риск образования перекоса инструмента и образования скоса кромки. При большой длине пропила и ручном пилении рекомендуется сначала пилить в одном направлении, а дойдя до середины, развернуть плиту или развернуться самому, чтобы пилить навстречу ранее сделанному разрезу.

Эти заботы отсутствуют на участках раскроя плит ЛДСП, оснащенных специализированными форматно-раскроечными станками. На таких станках обеспечена высокая плавность и легкость хода подвижной каретки с зафиксированной на ней плитой ЛДСП относительно неподвижно закрепленной пилы.

Производители форматно-раскроечных станков в борьбе за умы и сердца производителей мебели предлагают станки с самыми различными вариантами конструкции этого узла, которые совмещают обеспечение плавности подачи с долговечностью узла.