Основы проектирования корпусной мебели для новичков

1. ГЛУБИНА ПРОЕКТИРОВАНИЯ

Выездным проектировщиком кухонной и другой корпусной мебели может стать любой желающий. Это возможно благодаря тому, что каждый проектировщик самостоятельно определяет для себя ту глубину проектирования, до которой будет погружаться. Включая вариант нулевого погружения. Давайте последовательно рассмотрим основные задачи, которые решает выездной проектировщик.

- 1.Поиск клиента

- 2. Продажа встречи

- 3. Консультирование

- 4. Замер

- 5. Эскизирование

- 6. Проектирование

- 7. Расчет стоимости

- 8. Оформление документации (оплата заказа)

- 9. Сопровождение заказа на производстве

- 10. Контроль доставки

- 11. Контроль монтажа

- 12. Подписание актов приемки

- 13. Сопровождение заказа в течение гарантийного срока

- 14. Послегарантийное обслуживание

Некоторые выездные проектировщики самостоятельно изготавливают мебель и выполняют сборку и монтаж мебельного изделия. Но это редкие исключения. Более того, рекомендуется концентрироваться на минимуме задач. Только так можно повысить свою эффективность, а значит и производительность, что в итоге скажется на финансовом благосостоянии. Попытка всю работу сделать самостоятельно рано или поздно скажется на объеме продаж.

Для повышения объема продаж успешный выездной проектировщик рано или поздно задумается о делегировании задачи проектирования. Именно поэтому в рамках проекта обучения планированию мебели для кухни под заказ, созданию по индивидуальным проектам потребителей любой друной корпусной мебели предлагаем данный учебник бесплатно — каждый успешный проектировщик является нашим потенциальным партнером. Когда встанет задача роста и возникнет вопрос о передаче этапа проектирования на аутсорсинг, то кандидатура нашего партнера будет занимать выгодное положение. В этот момент и можно говорить о том, что глубина погружения в проектирование становится нулевой. Теперь проектированием будут заниматься партнеры.

Подобный вариант может быть выбран изначально. Знакомство с материалами учебника позволяет понять тот объем работы и уровень ответственности, который возникает на этапе проектирования. И не каждый горит желанием становиться профессиональным конструктором мебели.

Практическое задание

Необходимо вышеприведенный список задач из 14 пунктов разбить на две части. В первой вы перечисляете те задачи, которыми хотели бы заниматься самостоятельно. Во второй — задачи, которые вы хотели бы передать партнерам.

По каждой задаче из второй части необходимо найти делового партнера.

Выйти на будущих партнеров можно по объявлениям, информации в СМИ, через Интернет, через предпринимательские организации и союзы, через мебельные салоны

2. Использование ламинированной ДСП в изготовлении мебели

Справочная информация

ДСП — древесно-стружечная плита. Это листовой материал, изготовленный путем горячего прессования древесных частиц, смешанных со связующим веществом. В качестве связующего применяют мочевино-формальдегидные, фенол-формальдегидные и другие смолы. Изготавливают ДСП из различной стружки и других отходов лесопильного, деревообрабатывающего и фанерного производств. Плостность плиты ДСП находится в диапазоне от 550 до 850 кг/м3.

Производство ДСП зародилось в конце 30-х годов ХХ века в Германии и Швейцарии. Причиной подобного прогресса считают резкое уменьшение лесных ресурсов в Европе. Специалисты называют два достоинства ДСП — легкость обработки и экономичность.

ДСтП классифицируют следующими способами:

1. сорт

Различают плиты 1 сорта, 2 сорта, а также несортную плиту, используемую, как правило, в строительных целях. Для мебели используется ДСП 1-го сорта. По ГОСТ 10632-89 такое ДСП не должно иметь углублений или выступов, царапин, парафиновых, пылесмоляных или смоляных пятен, сколов кромок, выкрашивания углов, недошлифовки, волнистости поверхности. Толщина плиты — 10-26 мм.

2. марка

Марки характеризуются физико-механическими характеристиками. Наиболее качественной является марка П-А. Она также отличается более низкой шероховатостью, более низким процентом разбухания и более высокой прочностью на изгиб и растяжение.

3. вид поверхности

Во-первых, их разделяют по типу наружного слоя — крупная стружка, обычная поверхность или же мелкоструктурная поверхность. Например, более качественной считается ДСП, у которой мелкоструктурная поверхность (по торцу у нее видно, как внутри ДСП рыхлая, а к поверхности уплотняется).

Во-вторых, плиты разделяют по облицовке. Она может отсутствовать совсем (используется для строительных нужд), может быть декоративное покрытие из пленок, шпона, ламината (бумажно-слоистого пластика) и лака.

Наиболее популярно ламинированное ДСП. Это ДСП, облицованная пленкой на основе термореактивных полимеров (бумажно-смоляными пленками).

Альтернативы ламинированию — каширование и шпонирование. Каширование менее надежно, чем ламинирование (нередко происходит отслоение пленки), а шпонирование значительно повышает стоимость ДСП.

4. класс эмиссии формальдегида

ДСП разделяют на классы Е1 (до 10мг формальдегида в 100г сухой плиты) и Е2 (от 10мг до 30мг формальдегида в 100г сухой плиты). ДСП класса Е2 запрещена в производстве детской мебели. Так же запрещено производство ДСП с содержание формальдегида более 30мг в 100г сухой плиты.

5. степень обработки

Если не вдаваться в цифры, то разделяют на шлифованную ДСП и нешлифованную.

6. водостойкость

ДСП делят на обычную и повышенной водостойкости. Последние в маркировке имеют букву «В». Водостойкость ЛДСП придает парафиновая эмульсия, которая вводится на этапе прессования плиты.

Измеряют водостойкость разбуханием плиты за 24 часа. У обычной плиты марки П-А — разбухание составляет 22%. У обычной плиты марки П-Б — 33%. У водостойкой ДСП — до 15%.

7. другое

Путем добавления различных веществ получают новые виды ДСП с требуемыми свойствами. Например, огнестойкие.

На данный момент в Беларуси, России и Европе ДСП является основным материалом, используемым в производстве корпусной мебели. В чистом виде ДСП практически не используется, применяется в основном ЛДСП — ламинированная ДСП. При этом мебельщики употребляют как сокращение «ЛДСП», так и «ЛДСтП». Исходя из того, что покупатель все же привык к термину ДСП, выездной проектировщик вынужден использовать именно эту аббревиатуру.

Чаще всего дизайнерами и мебельщиками Минска применяется ЛДСП 1-го сорта марки П-А класса Е1 с ламинированным покрытием. Используются плиты толщиной 10мм, 16мм, 25мм.

Практическое задание

Получить от партнера-производства образцы ЛДСП.

3. ДЕТАЛИ СЛОЖНОЙ ФОРМЫ

Детали из ЛДСП принято делить на детали простой и сложной формы. Существует ряд правил и ограничений, которые определяют возможный вид деталей сложной формы. Они связанны с производственными возможностями и эксплуатационными характеристиками изделий и фурнитуры.

Термины и определения

Деталь сложной формы — деталь, у которой хотя бы один из углов не равен 90° и (или) одна из сторон имеет форму, отличную от прямолинейной.

Пласть — наибольшая поверхность плиты.

Кромка — узкая боковая поверхность плиты.

Облицовывание кромки — процесс покрытия кромки плиты кромочным материалом с целью улучшения внешнего вида, физико-механических и потребительских свойств.

Кромочный материал — полосовой или рулонный материал, предназначенный для облицовывания кромок плит.

Размер 1 — это расстояние, измеренное в направлении, параллельном направлению текстуры материала.

Размер 2 — это расстояние, измеренное в направлении, перпендикулярном направлению текстуры материала.

Заготовка — это прямоугольный фрагмент плиты, в контур которого должна вписаться деталь с учетом назначенных технологических припусков на обработку.

Присадка — совокупность отверстий в мебельных деталях или процесс сверления этих отверстий.

Паз — выемка, углубление в какой-либо детали, куда вставляется выступ другой детали.

Крепежный узел — это совокупность деталей (фурнитуры), обеспечивающих неподвижность соединения конструкций.

Эскиз — плоское изображение детали, выполненное в соответствии с требованиями правил по оформлению эскизов.

Облицовывание кромок деталей

Кромки деталей облицовываются кромочным материалом (рис.1). В корпусной мебели наиболее распространен кромочный материал толщиной 2 мм.

Облицовывание кромок мебели

Рис.1. Облицовывание кромок деталей

Сложные детали обрабатываются кромочным материалом после операций фрезерования.

Рекомендуется на стороны прямоугольной детали, которые будут стыковаться со сторонами других деталей, кромку не накладывать.

При облицовывании кромочным материалом толщиной 2 мм в местах стыков кромочных материалов формируется фаска 2х2 мм. При использовании кромок толщиной 0,4 и 1 мм фаска не формируется.

Основные технологические ограничения

Детали прямоугольной формы (Egger)

Максимальный размер детали:

вдоль волокон . . . . . . . . . . 2770×1400 мм

поперек волокон . . . . . . . . . . 1400×2040 мм

Минимальный размер детали. . . . . . . . . . . . . . 100х50 мм

Минимальная величина стороны, предназначенной для облицовки кромочным материалом — 100 мм.

Детали сложной формы (Egger)

Максимальные размеры заготовки:

вдоль волокон . . . . . . . . . . 2770×1200 мм

поперек волокон . . . . . . . . . . 1200×2040 мм

Допустимый размер сужения детали — 100мм (рис.2).

Рис.2. Допустимое сужение

Внутренние углы недопустимы. Необходимо сопряжение дугой (рис.3).

Рис.3. Внутренний угол

Максимальный радиус внешней и внутренней дуги — 10000 мм

Минимальная величина стороны для облицовывания — 100 мм

Минимальный радиус внешней дуги — 50 мм

Минимальный радиус внутренней дуги — 80 мм

Практическое задание

1) Получить от партнера-производства образцы кромочного материала.

2) Согласовать с производством основные технологические ограничения. Оформить в виде таблицы

4. ВЛИЯНИЕ КРОМКИ НА РАЗМЕРЫ ДЕТАЛЕЙ

Для ЛДСП 16 мм в основном применяется кромочный материал (далее, кромка) толщиной 2 мм и шириной 19 мм. При обработке детали излишки кромки срезаются, при этом формируют фаску (рис.1). Отсюда два важных вывода:

- — кромка уменьшает размер деталей;

- — фаска на кромке детали требует изменения габаритов соседних деталей.

То, что толщина кромки уменьшает размер детали, очевидно. Например, если требуется сделать боковину шкафа-купе глубиной 600 мм, то получить такой габарит детали при использовании кромки толщиной 2 мм можно только за счет того, что глубина самой детали (пильный размер) будет равна 598 мм. Если такую кромку наносить не только на переднем, но и заднем торце детали, то размер детали будет 600-2-2=596 мм.

Использование конструкторских мебельных программ позволяет забыть про эти «мелочи» — деталь проектируется в размер 600 мм, затем на указанные торцы наносится кромка и программа сама высчитывает пильные размеры детали.

Немного сложнее обстоит дело с влиянием кромки на соседние детали. На рис.4 показан пример, когда детали размещены без учета толщины кромки (например, боковина в разрезе справа и полка слева).

Рис.4. Появление зазора из-за снятой фаски кромки

Возникший зазор портит внешний вид изделия. Поэтому деталь слева утапливается на 2 мм (рис.5).

Рис.5. Правильное расположение деталей.

Учитывая, что деталей может быть много и располагаться они могут по отношению друг к другу весьма разнообразно, требуется определенная внимательность в определении габаритов деталей. На рисунке 6 показан пример учета толщины кромки.

Рис.6. Конструкция без зазоров кромки

На рисунке 6 детали 1 формируют габарит по ширине и глубине. Допустим, что размеры деталей 1 следующие: ширина 600 мм, глубина 300 мм. И также допустим, что кромка 2 мм наносится только с лицевой части изделия. В этом случае глубина боковин 2 будет 298 мм. Полка 3 утапливается на 2 мм уже по отношению к боковинам 2. Поэтому глубина детали 3 будет 296 мм. Следовательно, перегородка 4 будет проектироваться глубиной 294 мм, а полка 5 — 292 мм. Таким образом, из-за толщины кромки разница по глубине между деталью 1 и 5 составила 8 мм!

Надо отметить, что подобный принцип не всегда можно применять. Бывают исключения, когда проектировщик вынужден делать детали одинаковой глубины и жертвовать эстетикой ради функциональности. Либо с эстетической точки зрения приходится выбирать меньшее зло. К счастью, у проектировщика всегда есть возможность «поиграть» с деталями и изменить конструкцию. Поэтому исключения весьма редки.

Точно также следует учитывать кромку толщиной 1 мм.

Кромкой толщиной 0,4 мм обычно пренебрегают (особенно в кухонных модулях). Тем не менее, рекомендуется за исключением кухонных модулей, относится к кромке толщиной 0,4 мм как к кромке толщиной 1 мм. Т.е. утапливать соседние детали на 1 мм вглубь. Делать это необходимо по той причине, что погрешность пиления и присадки в сумме составляет 0,5÷ 1 мм. Не утопив детали, вполне возможна ситуация, например, когда полка окажется выступающей по отношению к боковинам и станут заметны необлицованные торцы.

Практическое задание

Создать в конструкторской программе* несколько проектов с различной комбинацией перегородок и полок, учитывая толщину кромки 2 мм.

В среде мебельщиков Минска чаще всего для проектирования используется конструкторская программа «Базис — мебельщик». В дальнейших занятиях любое упоминание о программном обеспечении будет подразумевать под собой программные продукты «Базис».

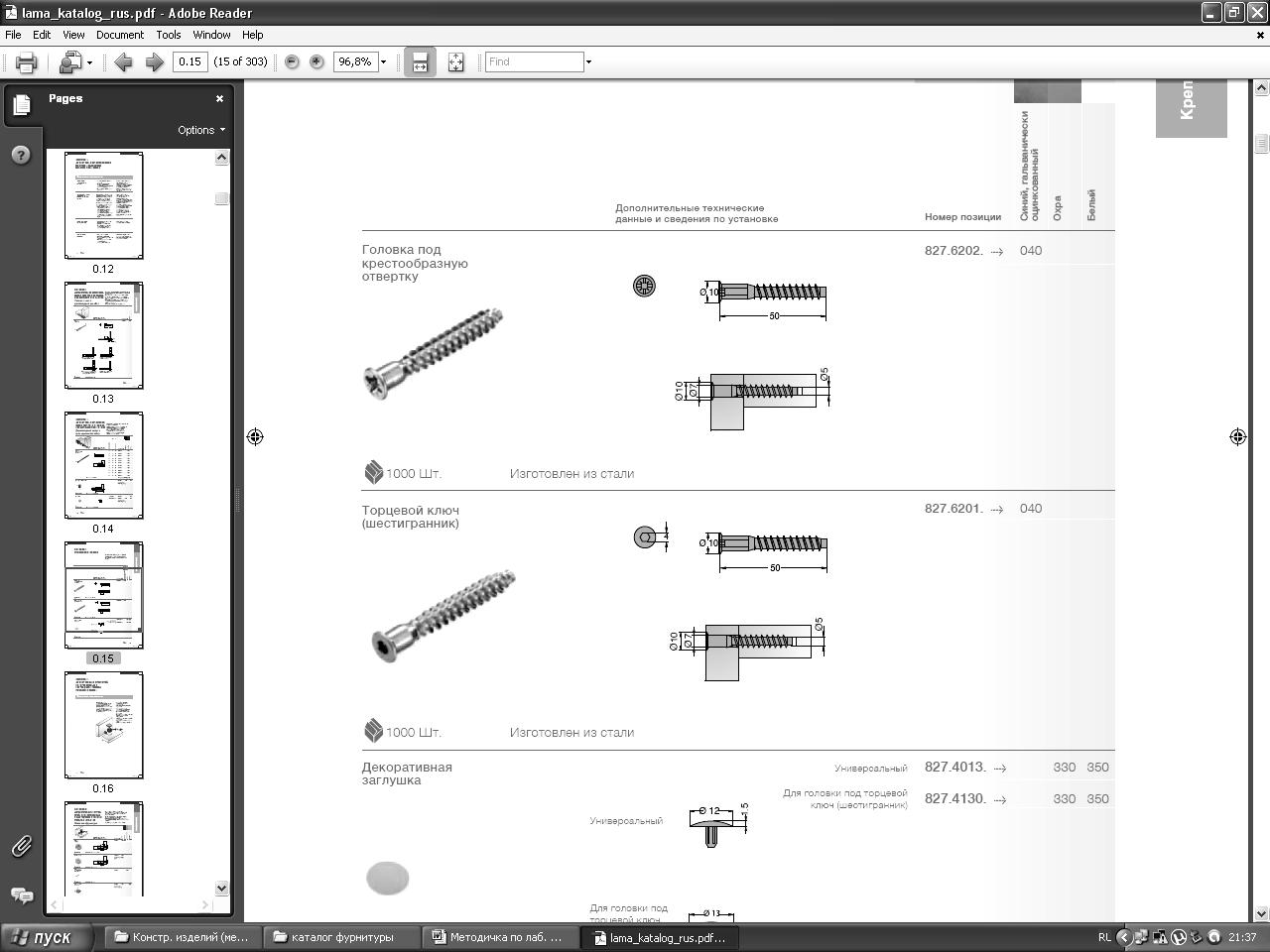

5. КРЕПЕЖ

Для проектирования и сборки мебели по ингдивидуальным проектам используется следующий крепеж

- Уголок пластмассовый. Используется для крепления деталей из ЛДСП под прямым углом в любых плоскостях — боковины, полки и т.п. Также используется для крепления деталей из ЛДСП к стенам помещения. Уголки ставятся произвольно, исходя из особенностей конструкции изделия. Рекомендуется размещение уголков на расстоянии не менее 50 мм от края деталей и с шагом примерно 500 мм.

- Шуруп конфирмат. Т образное крепление. Г образное крепление. Рекомендуется установка 2-ух конфирматов в месте соединения двух деталей. Например, при размещении полки между боковинами на полку потребуется 4 конфирмата (два для крепления с левой боковиной и два — с правой боковиной). При соединении крупногабаритных деталей (например, соединении боковины шкафа и консоли), расчёт конфирматов необходимо производить из условия размещения конфирматов с шагом 300-500 мм.

- Стяжка межсекционная. Фиксация прилегающих по пласти деталей. Рекомендуется 4 штуки. При соединении крупногабаритных деталей (например, двух боковин шкафов-купе) стяжки рекомендуется размещать через 1000 мм.

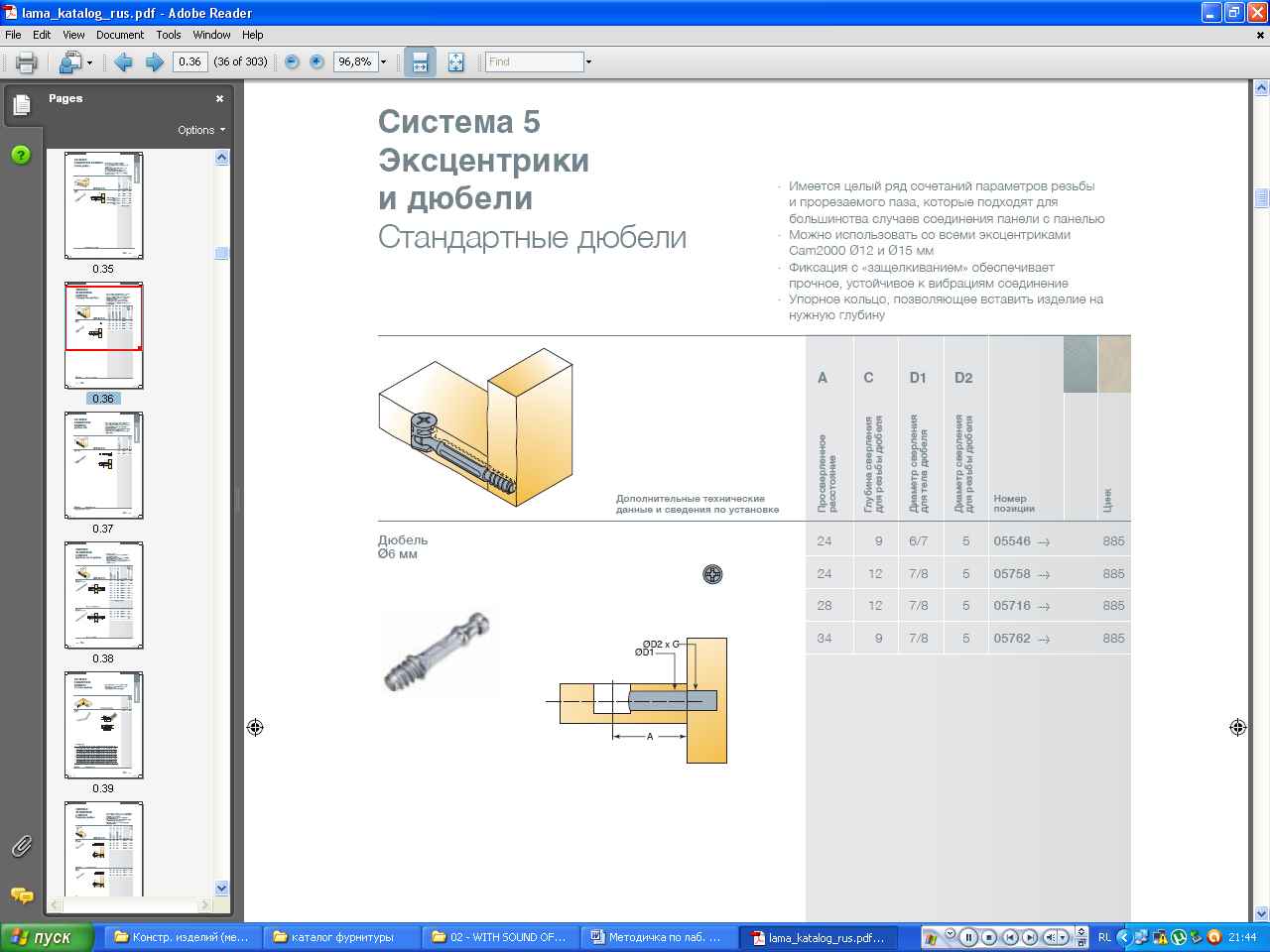

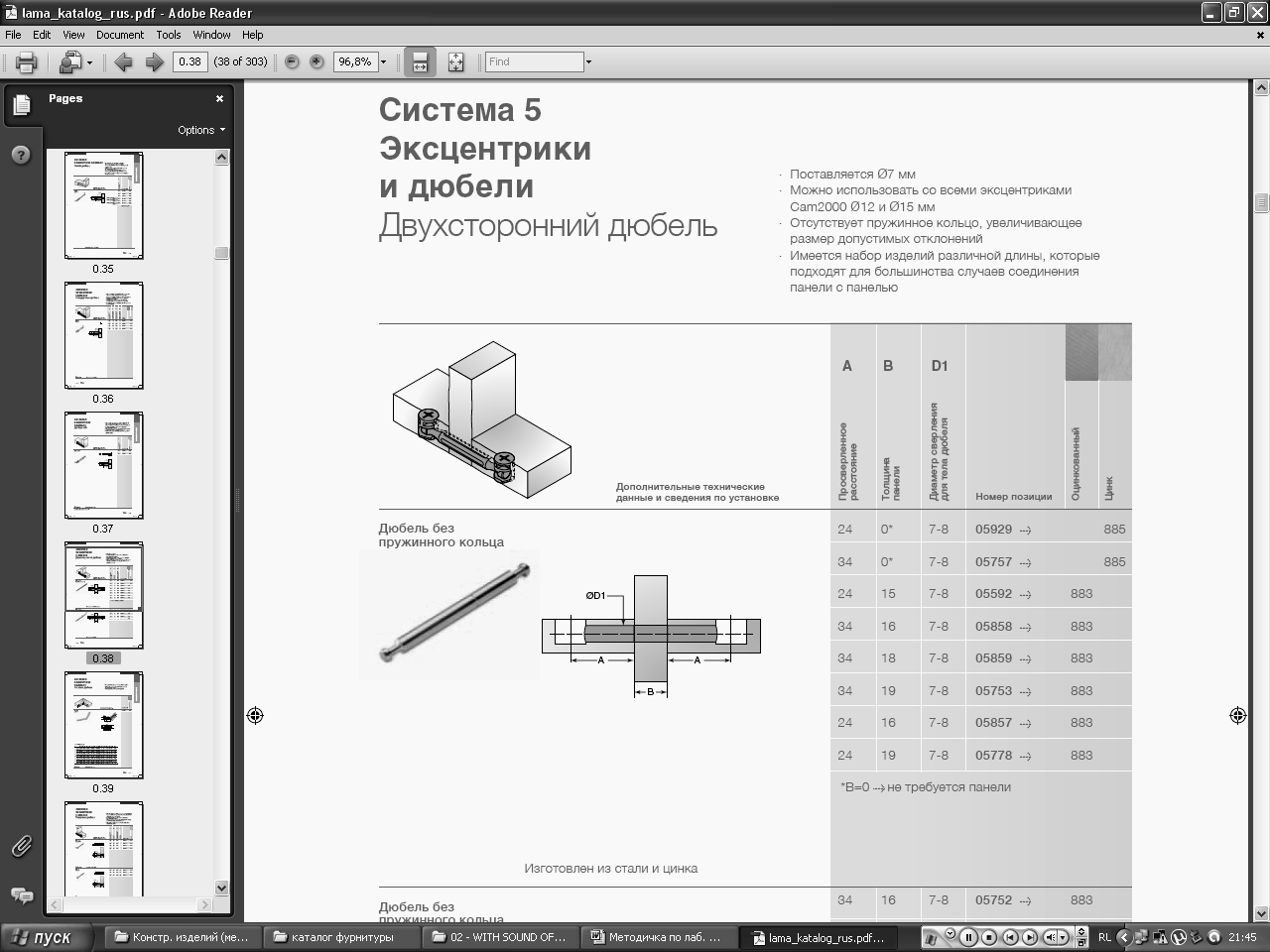

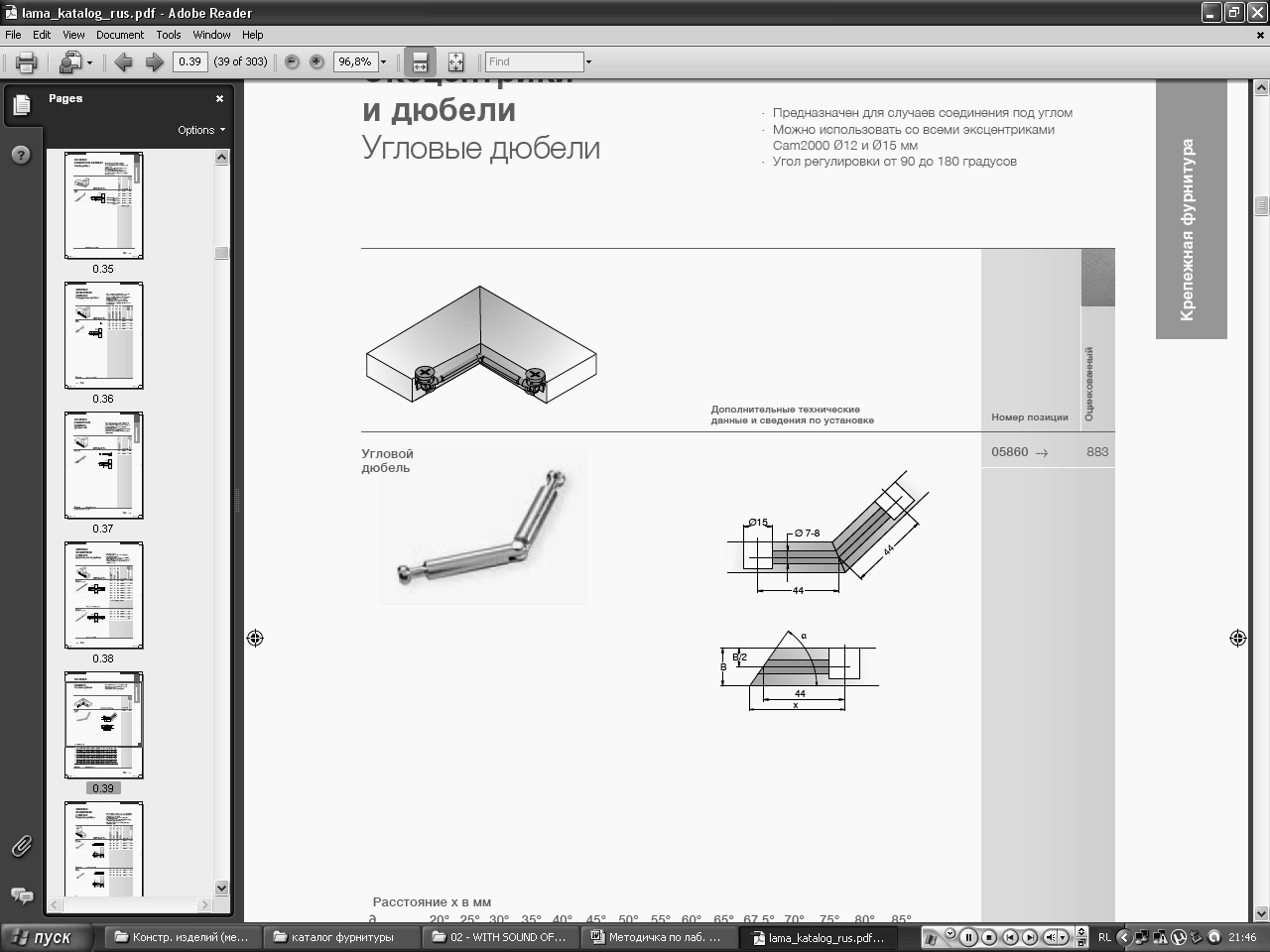

- Эксцентриковая стяжка Rastex 15 Используется для крепления деталей из ЛДСтП под прямым углом в любых плоскостях — боковины, полки, задние стенки и т.п. Крепится аналогично конфирмату.

- Шкант деревянный. Основное применение — совместно с Rastex при соединении деталей, одна из которых лежит в вертикальной плоскости, а другая — в горизонтальной. Применяется также при необходимости изделия с невидимым крепежом (не рекомендуется)

Применение эксцентриковых стяжек Rastex и VB позволяет не только улучшить внешний вид изделия (большинство заказчиков негативно относятся к видимым уголкам), но и решить проблему многократного демонтажа изделия. В то время как саморезы будут выкрашивать ДСП с каждым разом делая крепление менее надежным, эксцентриковая стяжка полностью сохраняет свои свойства, так как исключаем из самого процесса демонтажа работу с плитой.

Помимо прочего мы не указали следующий крепежный ассортимент: металлические уголки, саморезы, дюбеля, крепление в гипсокартон и т.д. Считается, что данный крепеж востребован исключительно на монтаже, поэтому проектировщиком не учитывается. Любая монтажная бригада имеет солидный запас такого крепежа.

Рекомендации по крепежу

Эксцентриковую стяжку RASTEX можно ставить на полки шириной до 900мм. Применяется для скрепления любых элементов изделия. Настоятельно рекомендуется использовать в паре со шкантом.

Эксцентриковая стяжка VB 35 применяется в основном для крепления полок к боковинам, можно ставить на полки шириной не более 800мм.

Конфирмант — самое распространенное крепление. Применяется либо внутри изделий, либо на лицевых поверхностях, не видимых после монтажа изделия.

Пластмассовый уголок самый применяемый крепеж. Имеет морально устаревший внешний вид. С помощью пластмассовых уголков можно крепить элементы шкафа между собой, а также осуществлять крепление конструкции к стене. Способны выдерживать достаточно большие нагрузки на полку (1 уголок может выдерживать до 30 кг.) Ширина полки при креплении пластмассовыми уголками не должна превышать 900мм. В корпусной мебели уголки распространены в связи с неправильной геометрией помещений и в связи с необходимостью крепежа деталей к стенам помещения.

Деревянный шкант в основном используется для крепления элементов конструкции с повышенными эстетическими требованиями. Этот крепёж не может выдерживать большие нагрузки. В основном используется для скрепления деревянных ящиков, для сборки кухонных коробов имеющих лицевые стороны. В ответственных конструкциях необходимо использовать в паре с RASTEX.

Практическое задание

1) Получить от партнера-монтажника подробную информацию о крепеже, им применяемом. Получить консультацию и примеры применения того или иного вида крепежа.

2) Согласовать с партнером-производством используемый в конструкциях крепеж. Производство должно быть оснащено оборудованием (присадочный станок), сверлами, фрезами и другим необходимым инструментом.

6. ФАСАДЫ И ЗАЗОРЫ

Фасады делятся на две группы — вкладные и накладные.

Накладной фасад или же вкладной определяют относительно детали, на которой устанавливаются петли для фасада. Если фасад накладывается на такую деталь, то он называется вкладной и для него требуются накладные петли. На рисунке 7 показан вкладной фасад, а на рисунке 8 — накладной. В обоих случаях фасад распашной и петли крепятся на левую боковину.

Рис.7. Вкладной фасад

Рис.8. Накладной фасад

Как только речь заходит о фасадах, тут же необходимо вспоминать о зазорах. Зазор — это расстояние между фасадом и окружающими деталями. На рисунке 9 показан зазор между вкладным фасадом и боковиной, между фасадом и крышей. Как видно из рисунка зазор равен 2 мм. Это величина является стандартной для большинствыа мебельщикови проектировщиков мебели под заказ.

Рис.9. Зазоры вкладного фасада

Рис.10. Зазоры накладного фасада

На рисунке 10 показаны зазоры накладного фасада. При этом варианте двух распашных дверей встает вопрос, какой зазор выдерживать между фасадами. На рисунке он показан как 2 мм. На самом деле зазор между фасадами рекомендуется 4 мм.

Почему? Как видно, если рядом с данной конструкцией поставить еще одно изделие с распашными фасадами, то зазор между крайними фасадами модулей станет 4 мм — у одного до боковины 2 мм и у второго фасада ровно столько же. Зазоры же должны быть одинаковыми. Поэтому увеличение зазора между фасадами одного модуля положительно скажется на внешнем виде конструкции в целом.

Помимо прочего увеличенный зазор до 4 мм не ограничивает регулировку фасадов и компенсирует погрешности пиления и присадки.

Практическое задание

Создать в конструкторской программе несколько проектов с различной комбинацией фасадов.

7. ДВП И ПАЗЫ

ДВП — древесноволокнистая плита. Производство ДВП было начато достаточно давно — в 1922 году, в США. Также ДВП очень часто называют оргалитом (органическим камнем). Это листовой материал, изготовляемый в процессе горячего прессования массы из древесных волокон, уложенных в виде ковра. Волокна представляют собой отдельные клетки тканей, их обрывки или группы клеток древесины получаемые пропаркой и размолом древесины. Именно поэтому обратная сторона ДВП напоминает «сеточку». Кстати из-за подобной технологии ДВП нельзя изготавливать большой толщины.

Для улучшения свойств ДВП в листы добавляют синтетические смолы.

У ДВП свой узкий спектр назначения — задние стенки корпусной мебели, дно ящиков. В отличие от фанеры, которую тоже можно использовать в этих целях, ДВП более дешево и долговечно.

Учитывая, что основная область применения ДВП это задние стенки и дно ящиков, то необходимо рассмотреть вопрос пазов.

Паз — это углубление (пропил) в каком-либо материале.

Для ДВП паз делается шириной 4 мм и глубиной 8-10 мм.

Какая связь задней стенки из ДВП с пазованием? Да, заднюю стенку из ДВП можно просто прибить на гвозди. А можно сделать в боковинах пазы и «спрятать» заднюю стенку в паз. Это позволяет улучшить внешний вид изделия — при обзоре конструкции сбоку задняя стенка не будет видна.

Таким образом, пазовать боковины и другие детали под заднюю стенку имеет смысл только тогда, когда доступен обзор конструкции сбоку. В остальных случаях задняя стенка на гвоздях — более экономичный и простой вариант.

Рис.11. Пазы в боковине и полу под заднюю стенку ДВП

Рис.12. Задняя стенка из ДВП, установленная в пазы. Вид спереди.

На рисунке 12 можно заметить, что задняя стенка делается несколько меньше, чем глубина паза. Это позволяет облегчить процесс установки задней стенки в паз. Рекомендуемый зазор — 1÷2 мм.

Установка задней стенки в паз широко применяется в кухонной мебели, читайте по ссылке полезный материал Кухни.бел.

Практическое задание

1) Создать в конструкторской программе несколько проектов с различными пазами.

2) Создать в конструкторской программе проект с установленной задней стенкой в паз.

Смотрите также:

4.2. Технологические особенности проектирования и сборки корпусной мебели

При проектировании корпусной мебели необходимо придерживаться общих правил, от которых зависит собираемость, долговечность изделия и удобство в обращении.

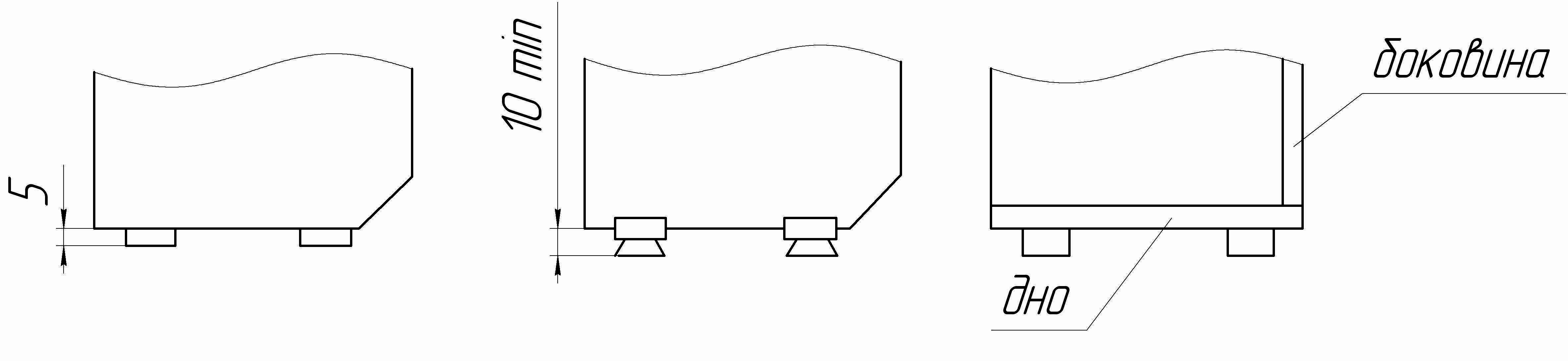

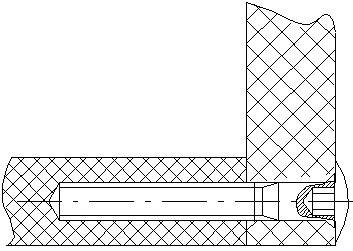

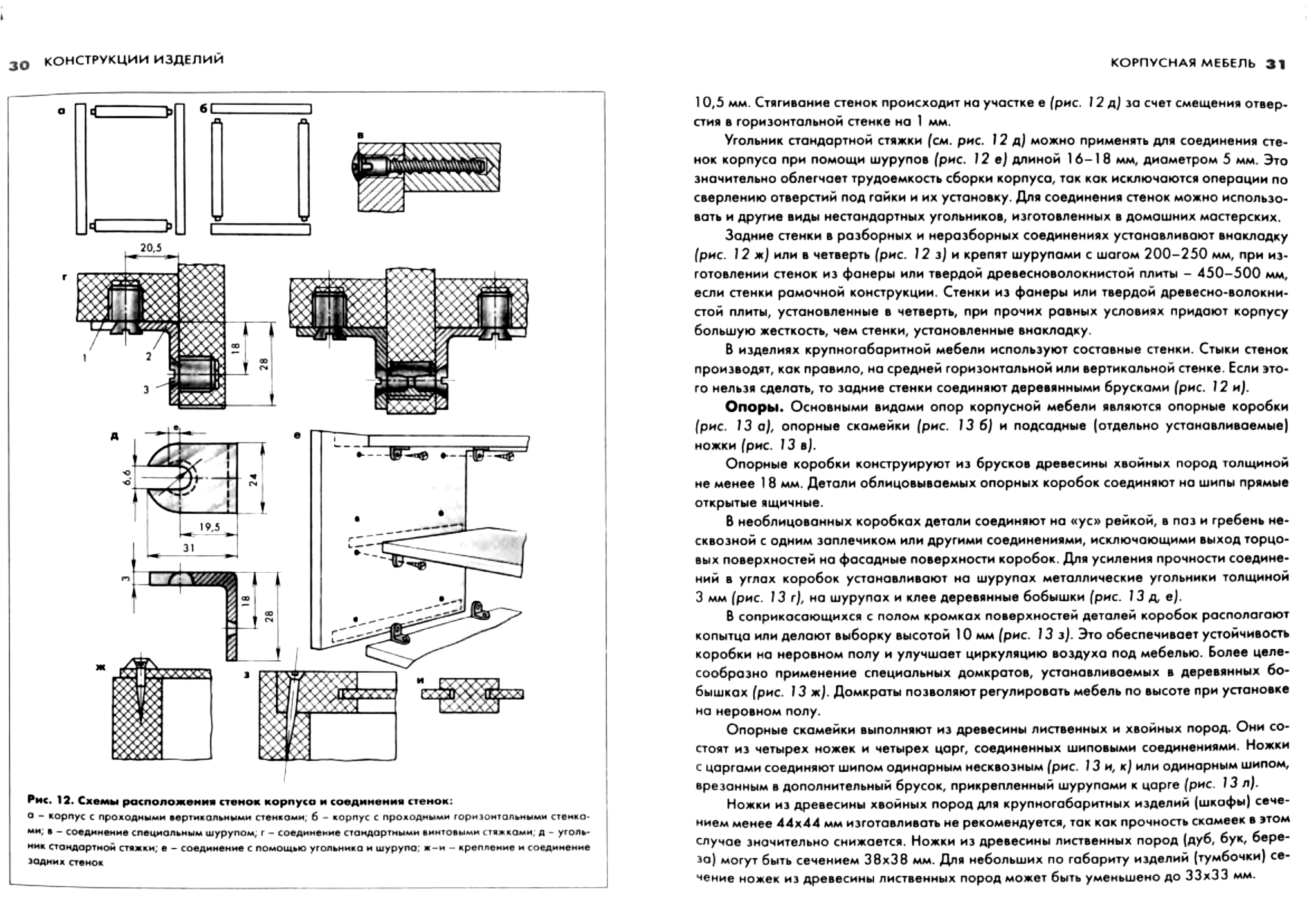

1. Боковые щиты изделия могут устанавливаться на подпятники, регулируемые или нерегулируемые опоры или непосредственно на дно изделия (рис. 12).

а б в

Рис. 12. Варианты установки боковых щитов: а – на нерегулируемые ножки

(подпятники), б – на регулируемые опоры, в – на деревянные бруски

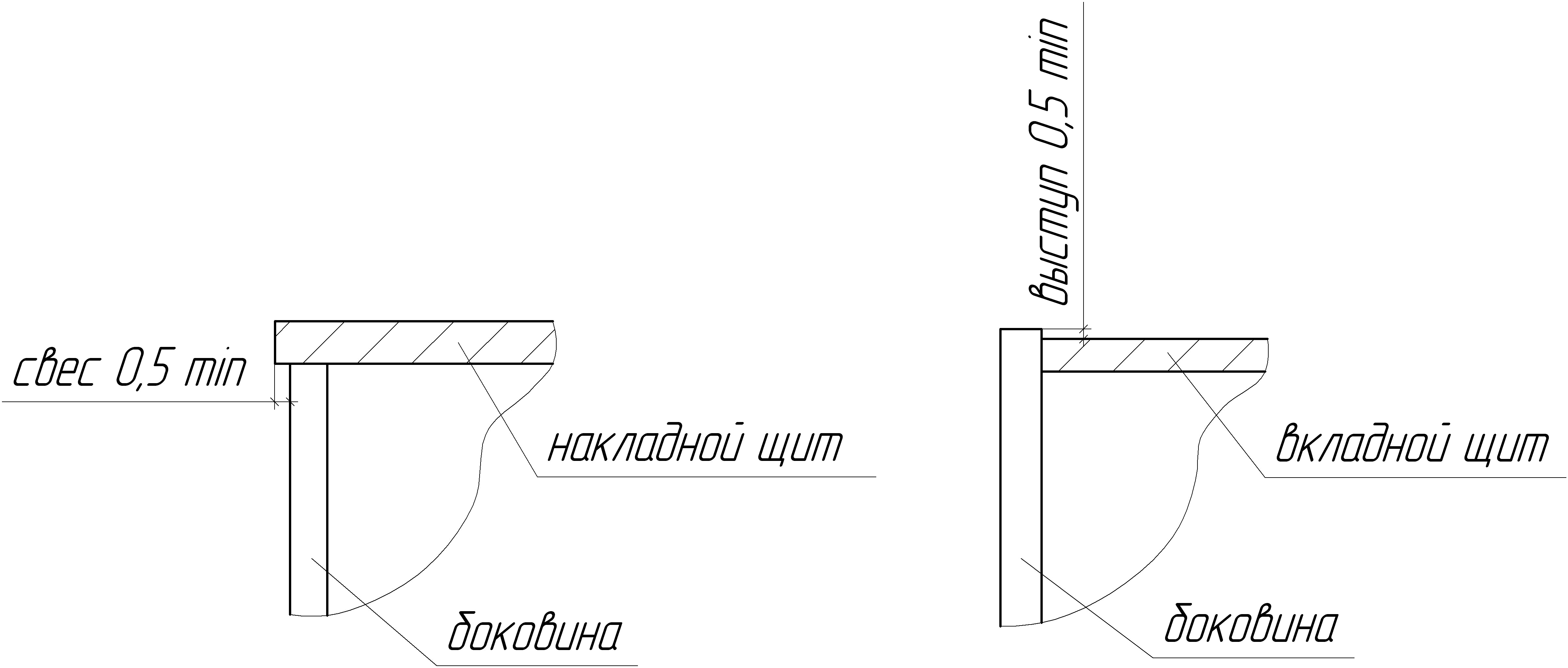

2. Верхний горизонтальный щит (крыша) может выполняться накладной или вкладной. В соответствии с выбранным вариантом, рекомендуется учитывать либо свес либо выступ элементов корпуса (рис. 13).

Рис. 13. Варианты установки верхнего горизонтального щита

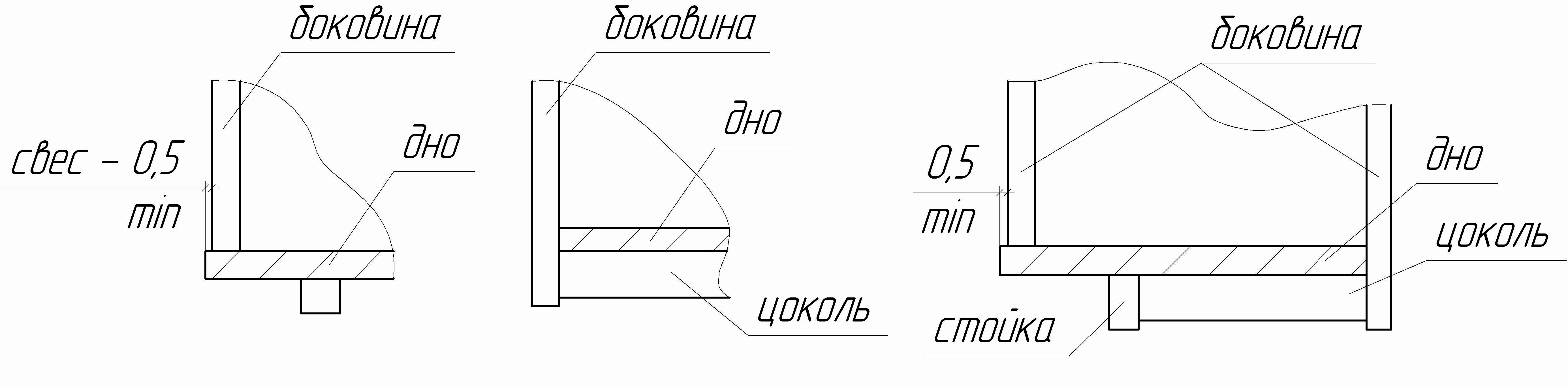

3. Нижний горизонтальный щит корпуса (дно) может выполняться накладным, вкладным или комбинированным (рис. 14).

а б в

Рис. 14. Варианты исполнения дна корпуса: а – накладное дно, б – вкладное дно,

в – комбинированное дно

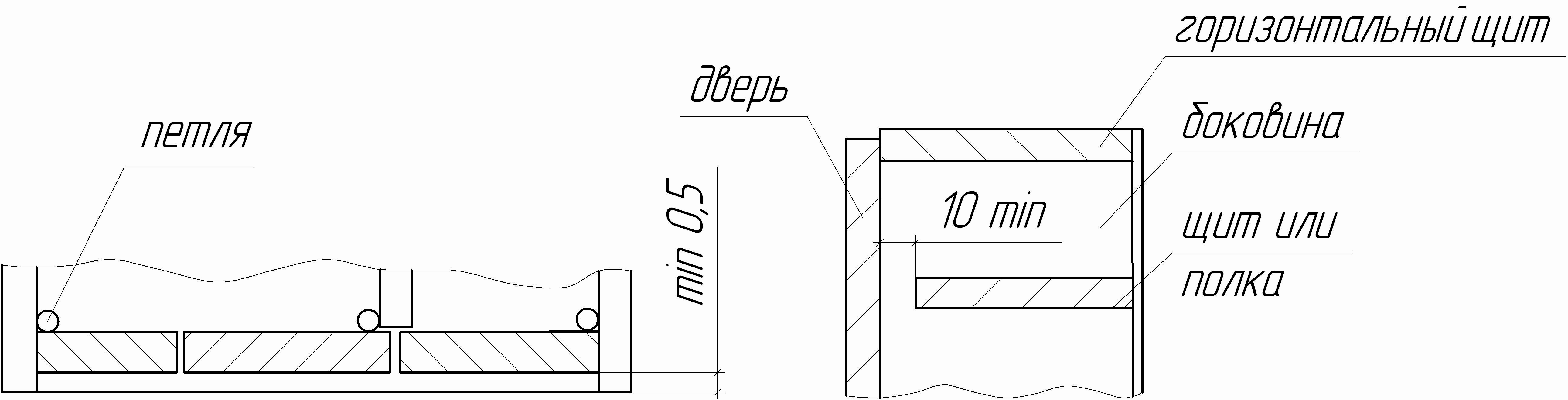

4. Внутренние щиты в изделии находящиеся за фасадами необходимо уменьшать по глубине минимум на 10 мм для зазора между дверью и щитом (полкой). При вкладных фасадах внутренняя глубина перегородок должна предусматривать заглубление фасадов минимум на 0,5 мм (рис. 15).

а б

Рис. 15. Варианты исполнения внутренних щитов: а – вертикального,

б – горизонтального

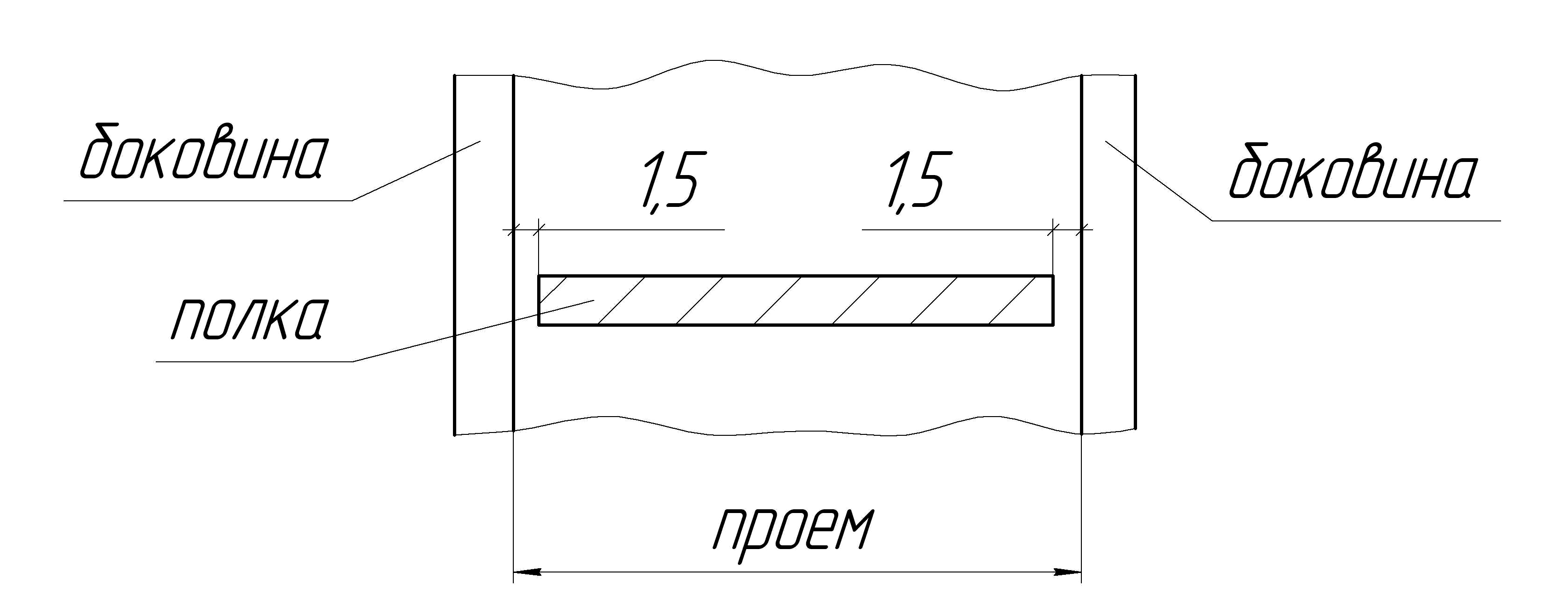

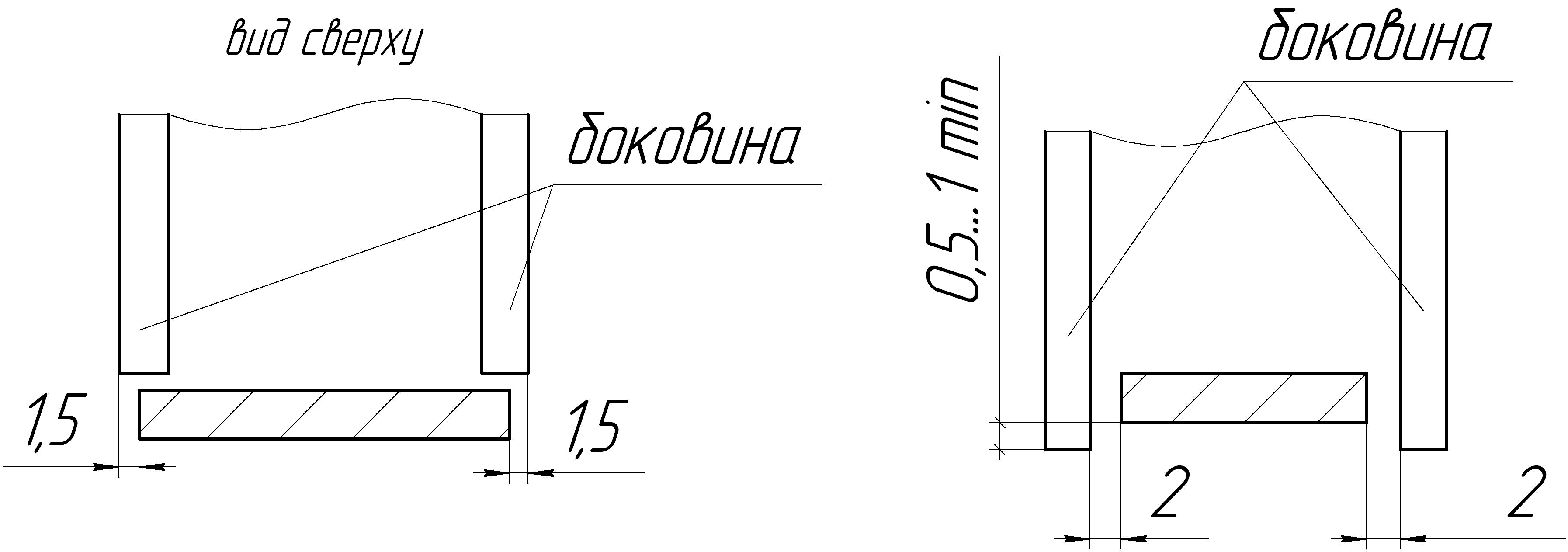

5. Полка (съемный щит) устанавливается на полкодержатели. Ширина щита рассчитывается по формуле: Длина полки = проем – 3 мм (рис. 16).

Рис. 16. Рекомендуемый расчет ширины полки

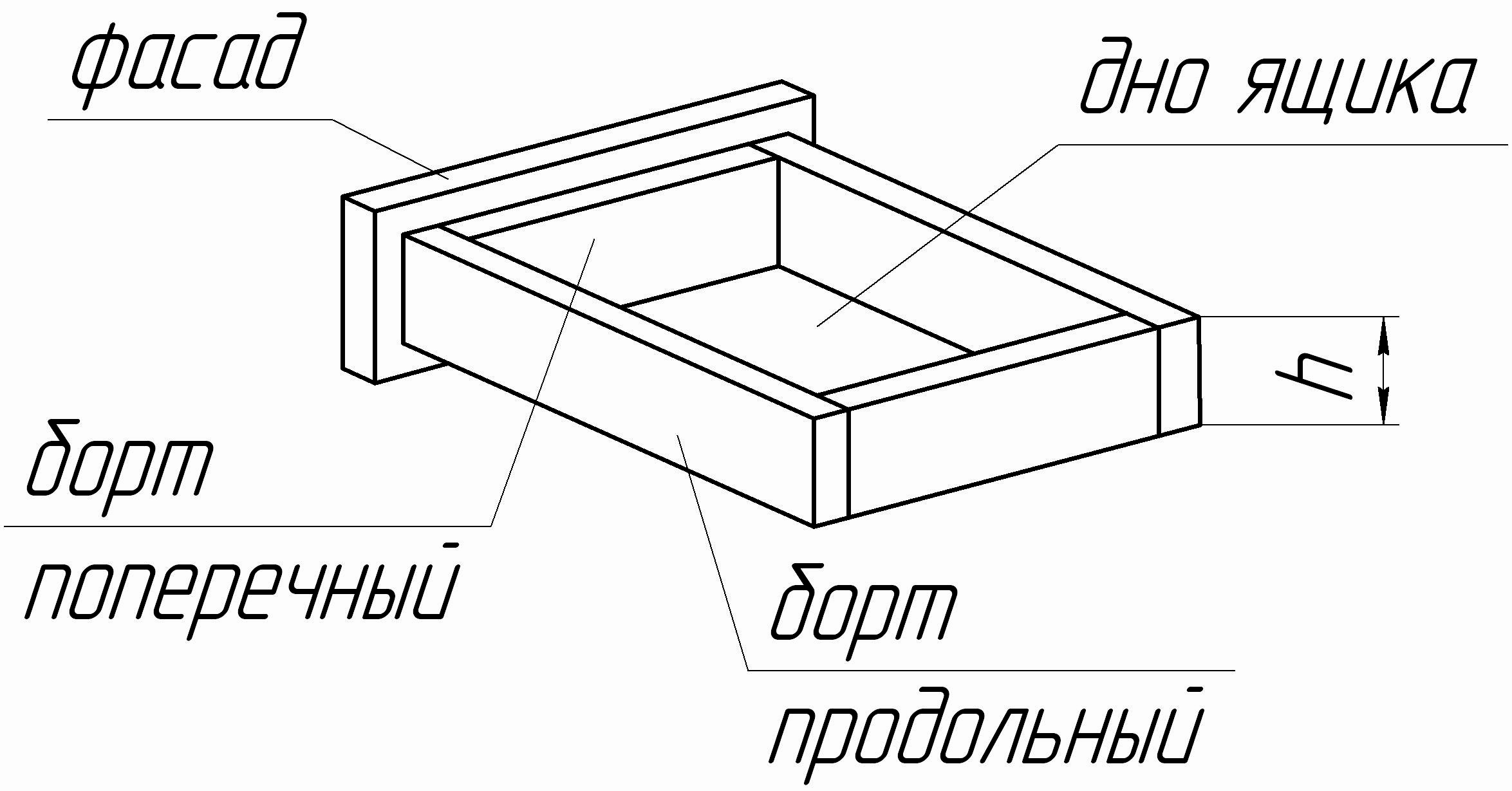

6. При проектировании ящиков необходимо учитывать ряд особенностей, влияющих на конструкцию изделия. Основными элементами ящика являются фасад (передний щит) и каркас, который состоит из продольных и поперечных элементов – бортов (рис. 17).

Рис. 17. Основные элементы ящика

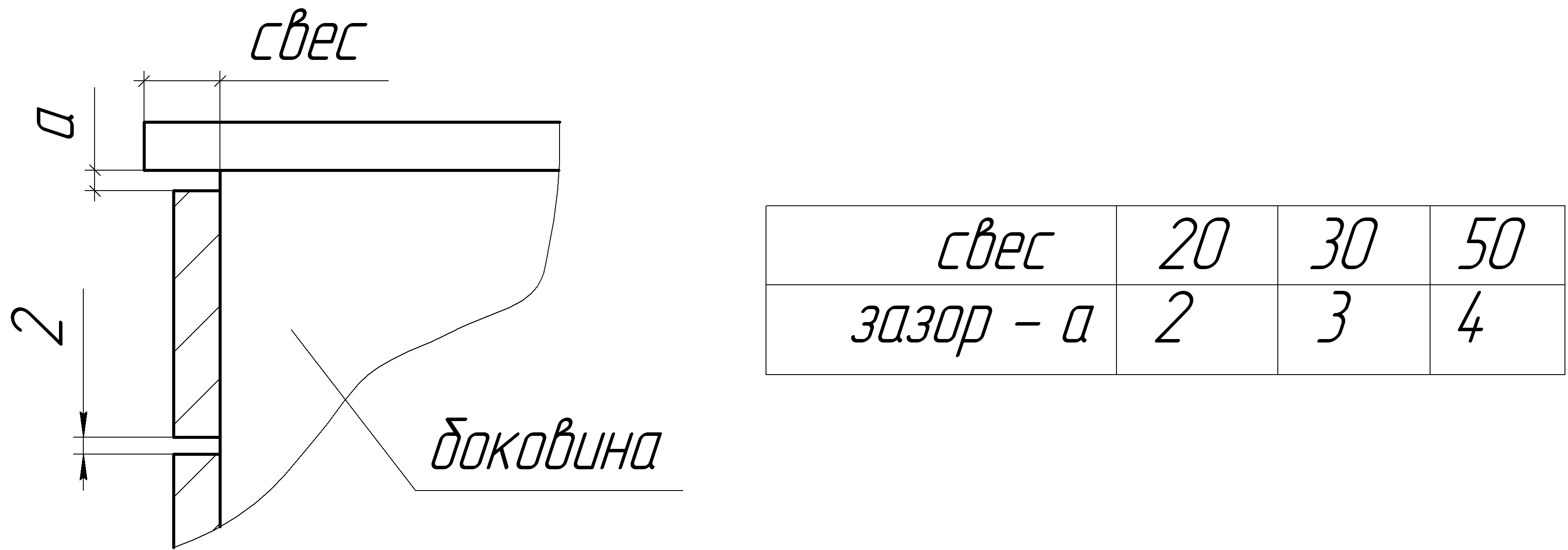

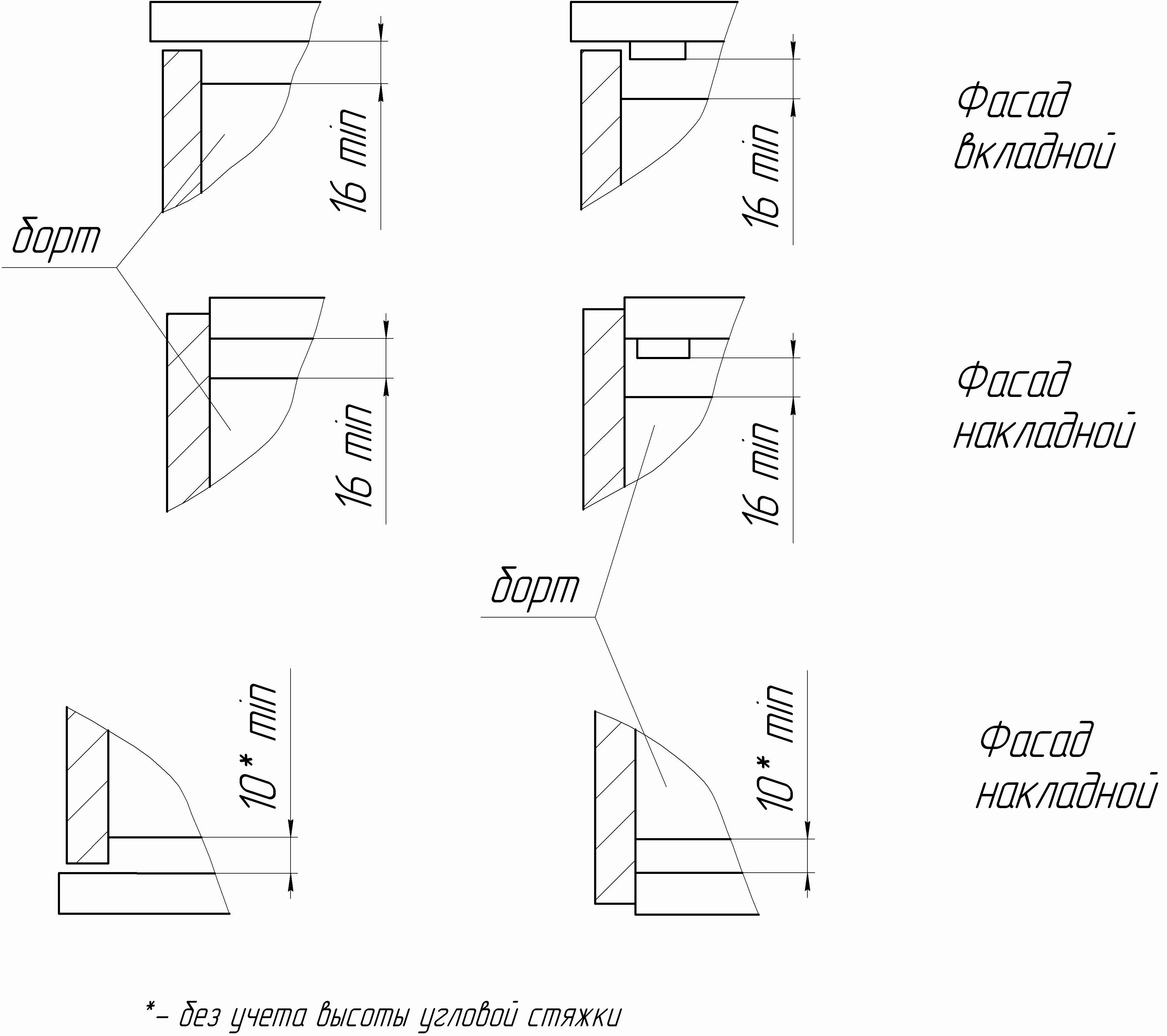

7. Фасад ящика может быть накладным, смежным или вкладным (рис. 18).

а б

Рис. 18. Рекомендуемое исполнение фасада ящика по ширине

8. Высота фасада должна соответствовать рекомендуемым зазорам (рис. 19).

Рис. 19. Рекомендуемое исполнение фасада ящика по высоте

9. Рекомендуемые зазоры между верхним или нижним горизонтальным щитом и бортом ящика представлены на рис. 20.

Рис. 20. Рекомендуемые варианты исполнения ящиков относительно каркаса

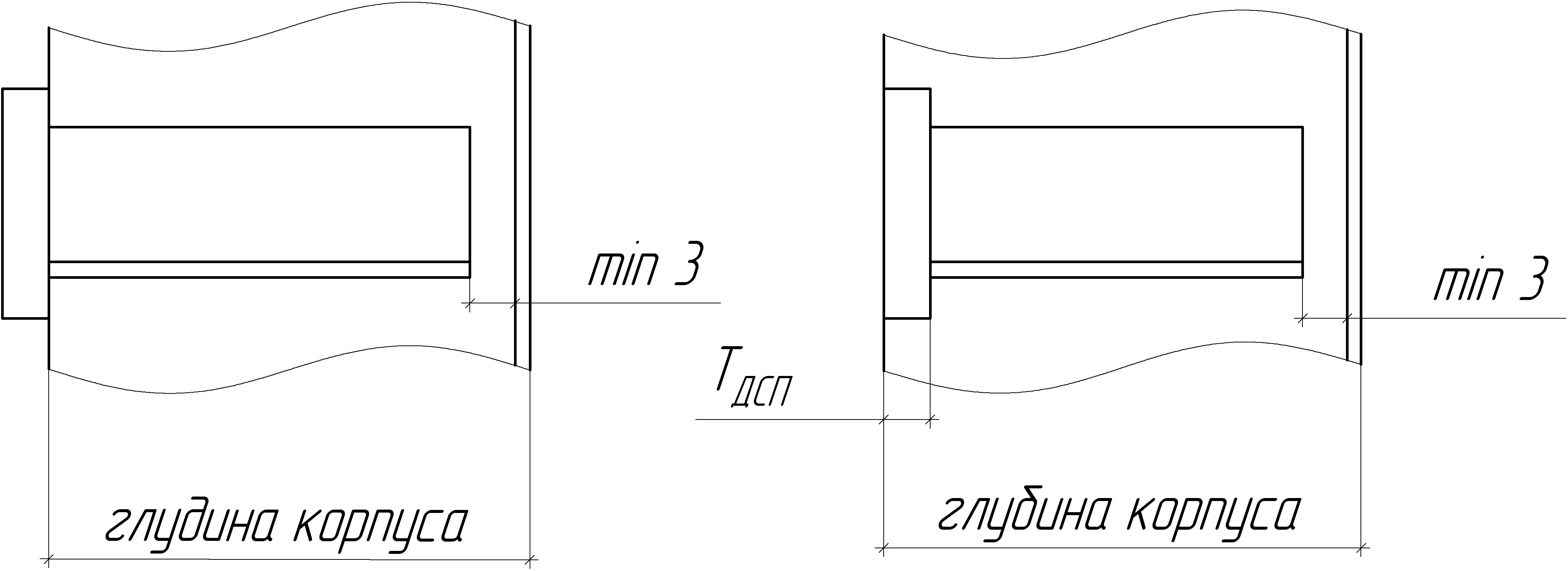

10. Расчет размеров каркаса ящика производится по определенным правилам. Длина продольного борта равна длине роликовой направляющей. Длина роликовой направляющей выбирается с учетом глубины корпуса и типа фасада (накладной или вкладной), рис. 21.

а б

Рис. 21. Расчет длины ящика и направляющей: а – для накладного фасада,

б – для вкладного фасада

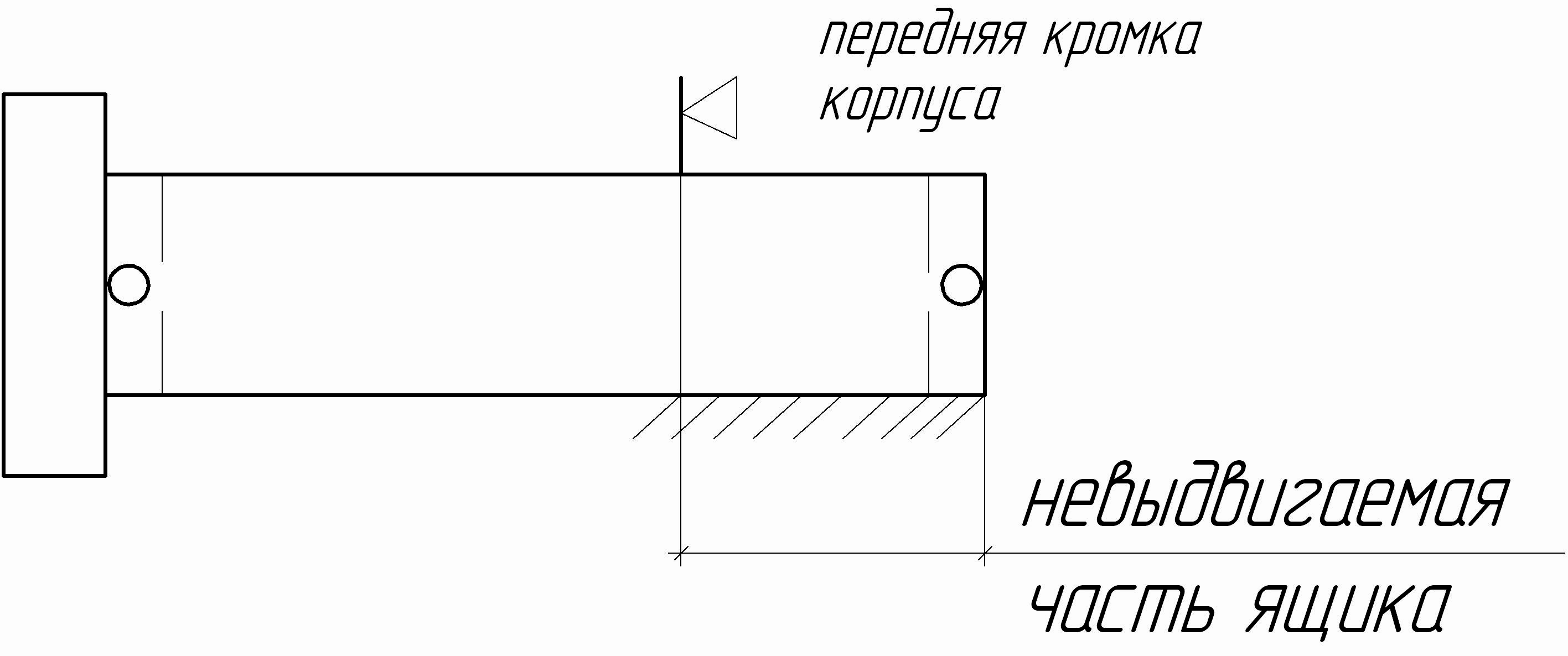

11. Роликовые направляющие производятся нескольких типоразмеров по длине с шагом 50 мм, от 250 до 500 мм. По каждому типу направляющих существует ограничение выдвижения ящика. Не выдвигаемая часть составляет в среднем 80 – 100 мм (рис. 22).

Рис. 22. Расчет не выдвигаемой части ящика

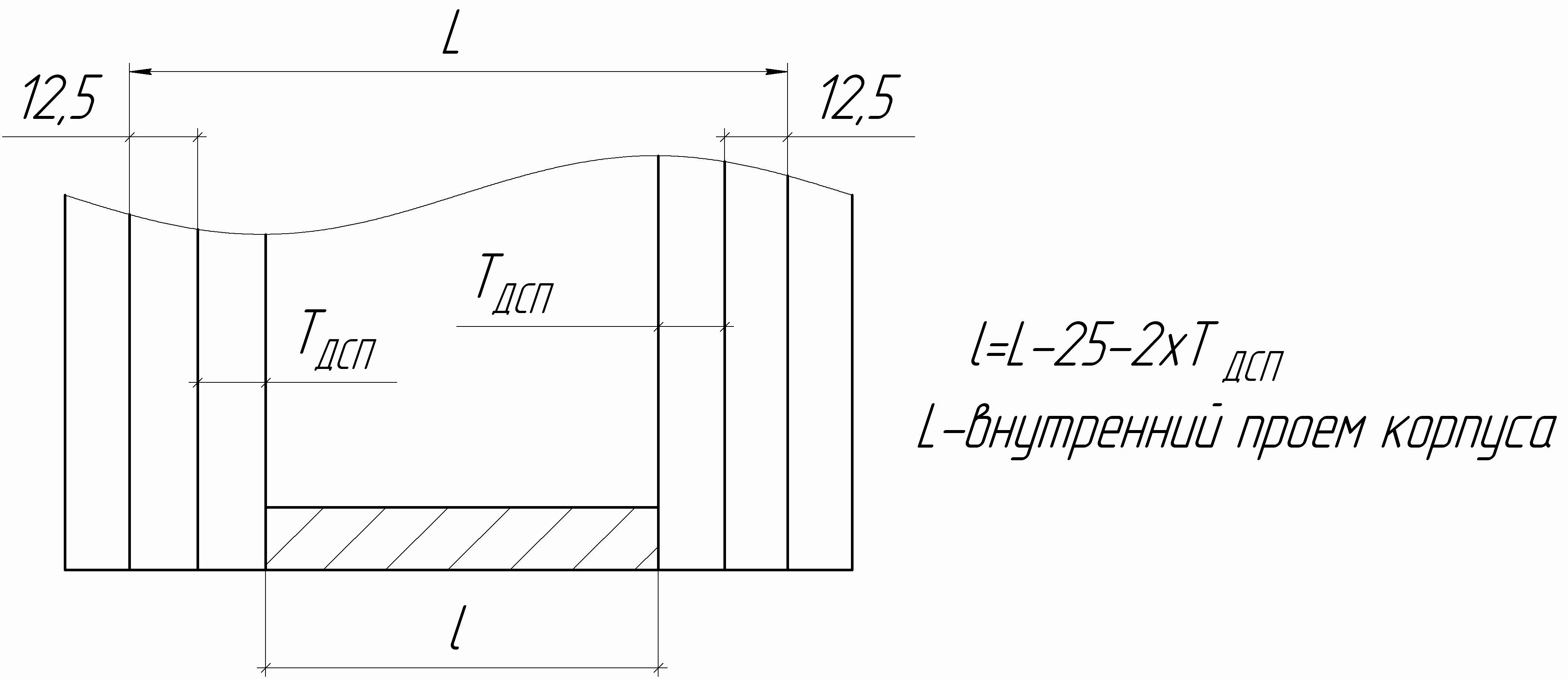

12. Каркас ящика может собираться на винты – конфирматы, эксцентрики, уголки и т.п. При высоте ящика до 120 мм рекомендуется собирать на крепежные элементы по 1 шт. на соединение, при высоте свыше 120 мм – по 2 шт. на соединение. Длина поперечного борта рассчитывается по формуле, как показано на рис. 23. Размер в 12,5 мм относится к ширине направляющей.

Рис. 23. Расчет поперечного борта ящика

13. Фасады (мебельные дверцы – распашные, откидные, подъемные, «гармошка») могут быть накладными, смежными или вкладными. Исключение составляют вкладные двери – купе.

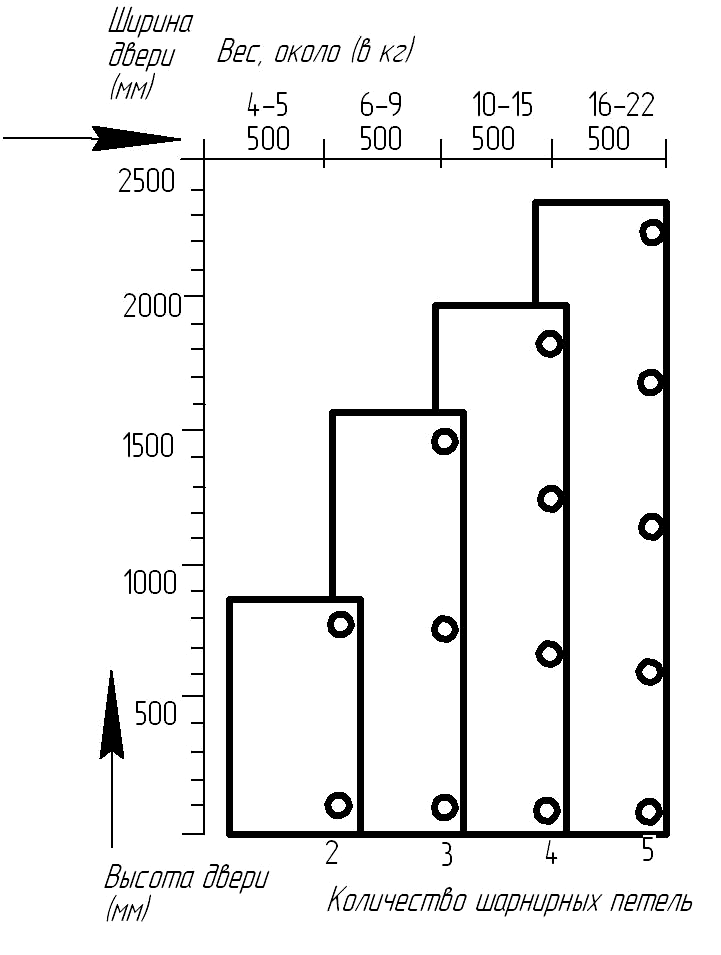

Количество петель зависит от веса, высоты двери, типа и диаметра применяемых петель (рис. 24).

Рис. 24. Схема для определения количества четырехшарнирных петель, устанавливаемых на одну дверь

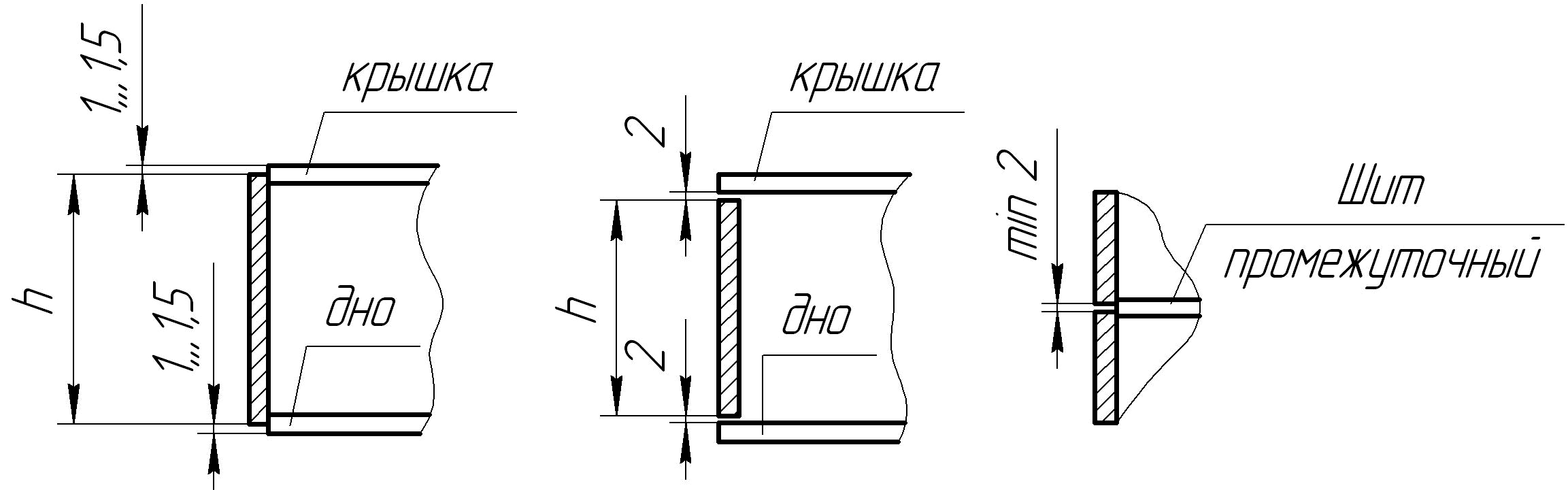

Высота фасада зависит от типа фасада (рис. 25).

а б в

Рис. 25. Расчет высоты фасада: а – для накладного фасада, б – для вкладного фасада, в – зазор между фасадами

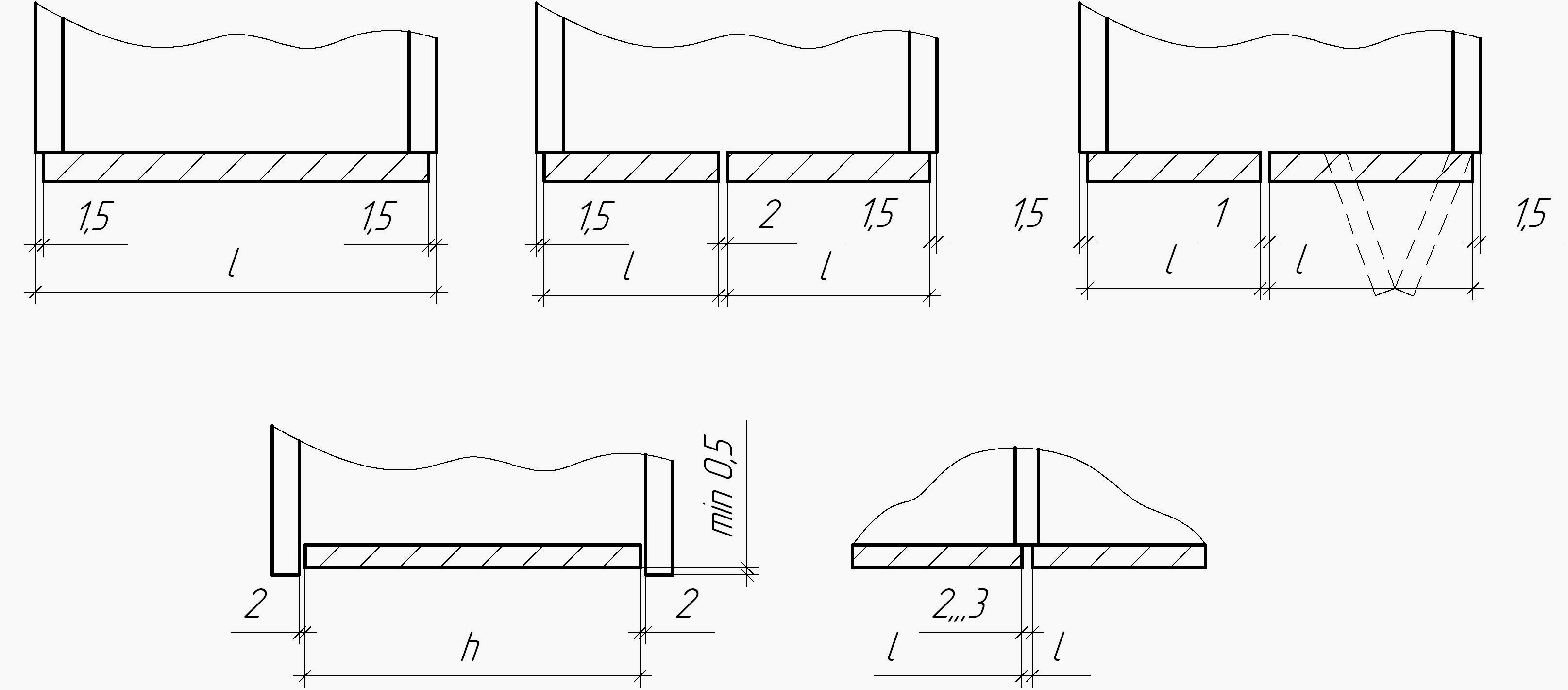

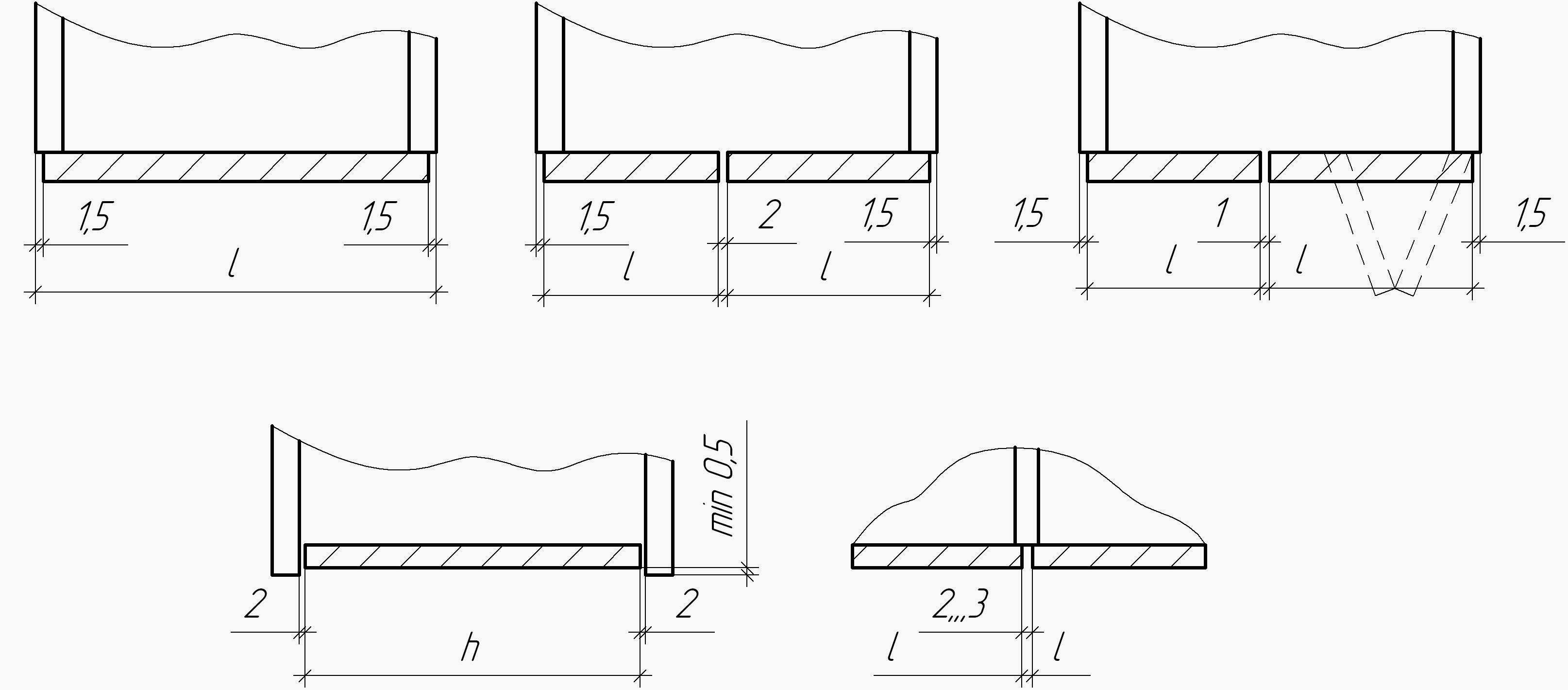

Ширина фасада зависит от типа фасада (рис. 26).

а б

в г

Рис. 26. Расчет ширины фасада: а – для накладного фасада, б – для дверей «гармошка», в – для вкладного фасада, г – для смежных фасадов

14. Высота дверей – купе рассчитывается по комплектующим для данных дверей. Ширина створки зависит от количества дверей (рис. 27).

Рис. Схематичное расположение дверей в шкафах-купе:

а – двухдверного, б – трехдверного

Количество дверей | Вариант I | Вариант II | |

Ширина створки (l) | Наружная (l) | Внутренняя (l) | |

2 | (L+32) : 2 | L : 2 | (L : 2) + 30 |

3 | (L+64) : 3 | L : 3 | (L : 3) + 30 |

L – внутренний проем шкафа-купе | |||

Рис. 27. Расчет ширины створки шкафа – купе

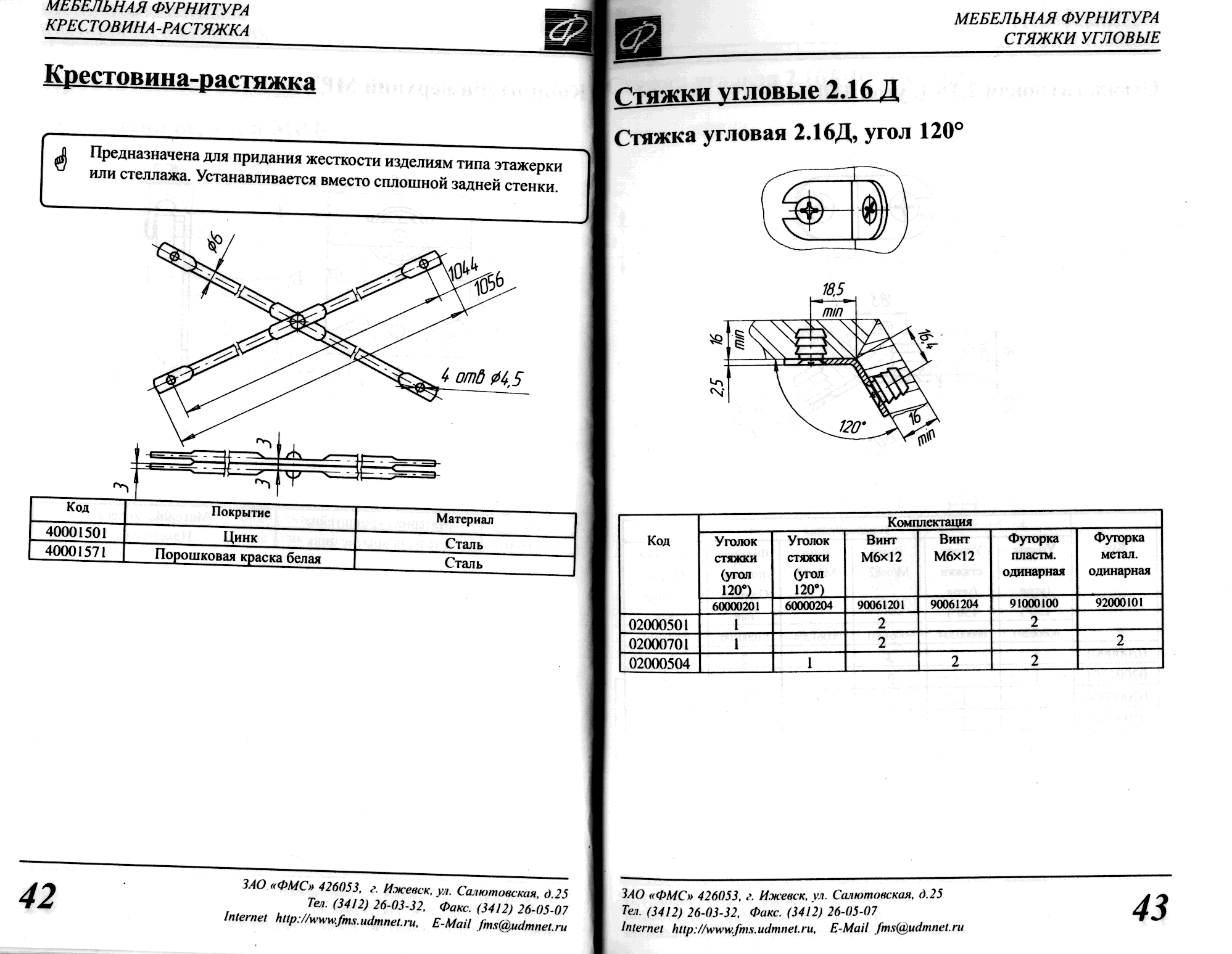

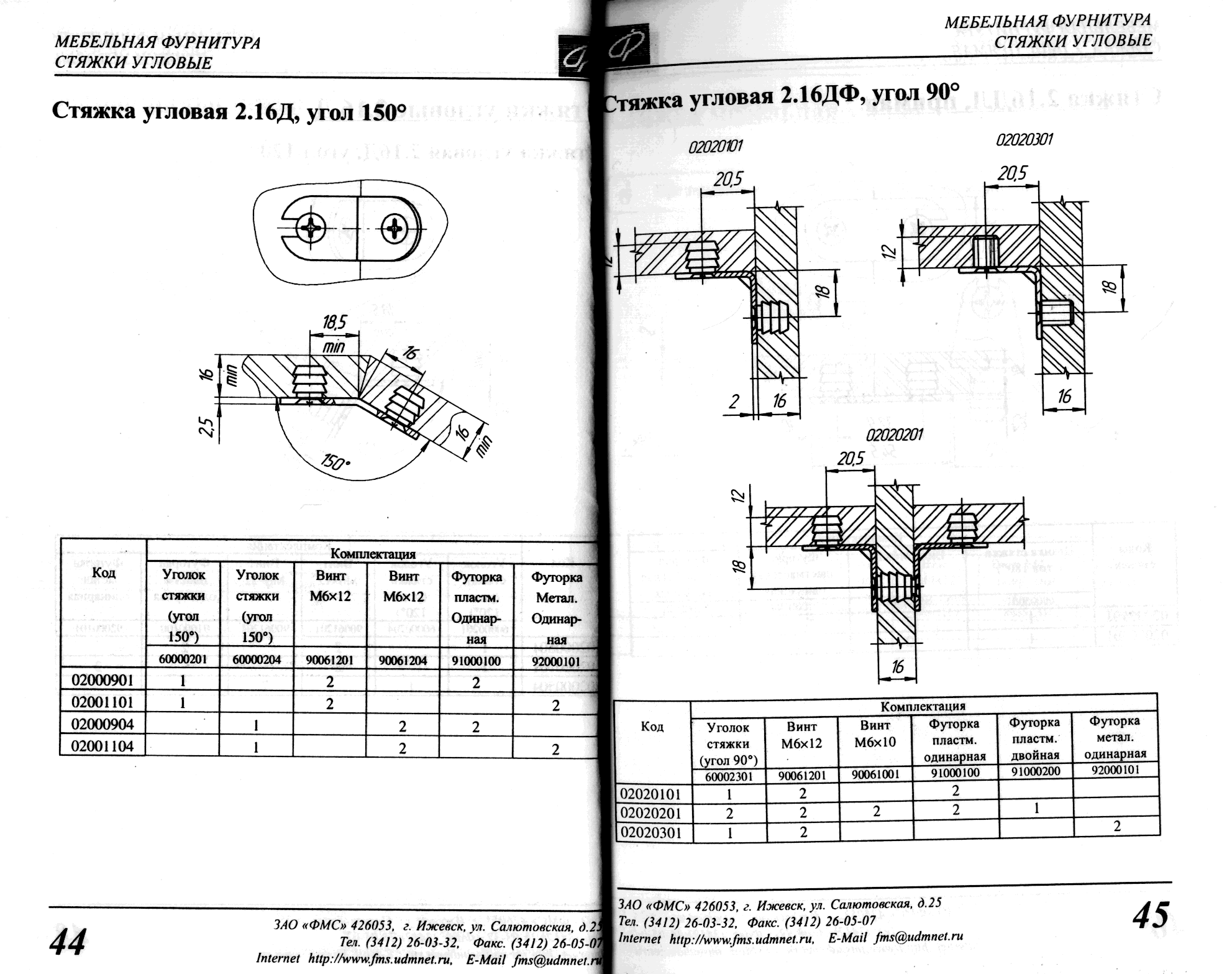

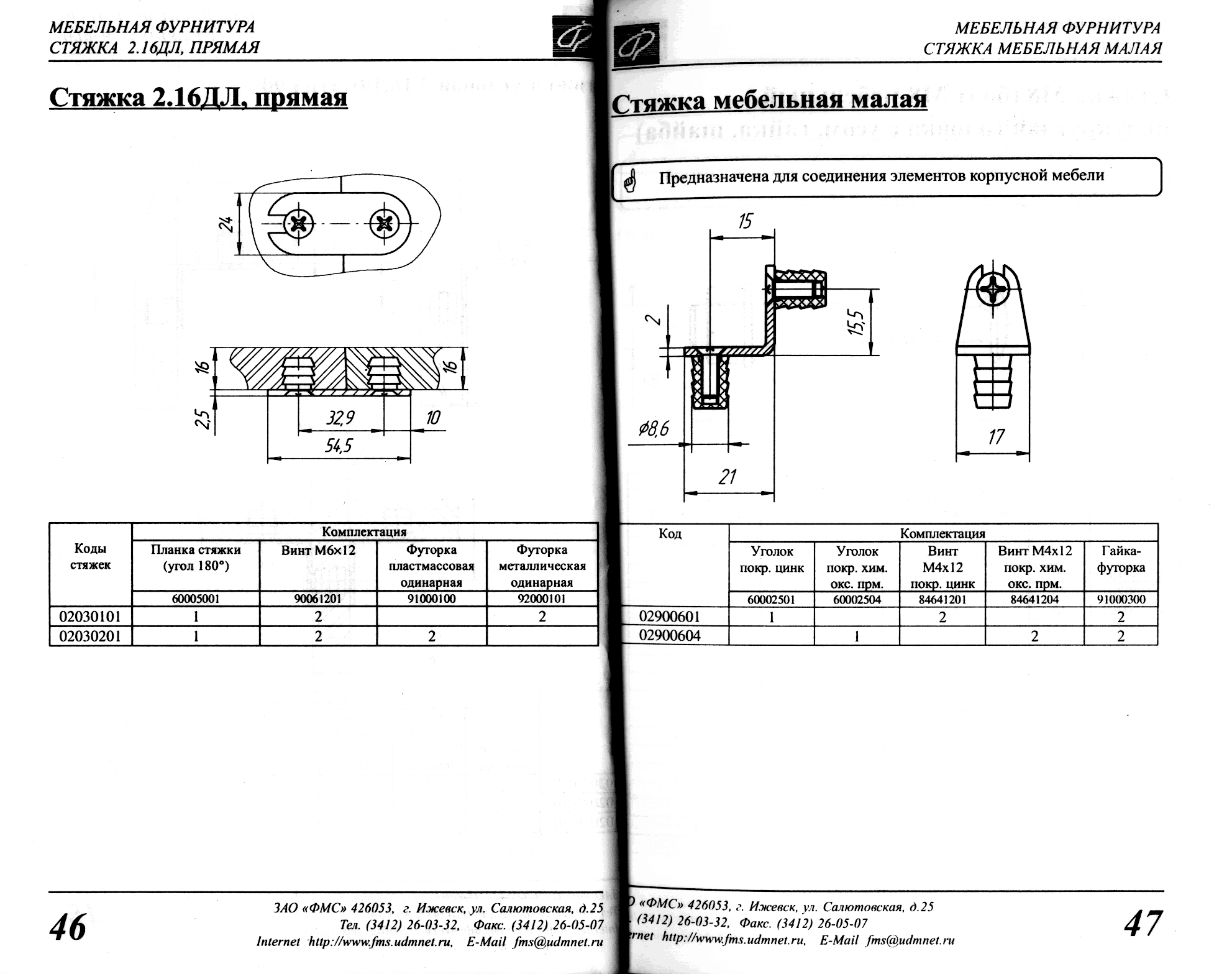

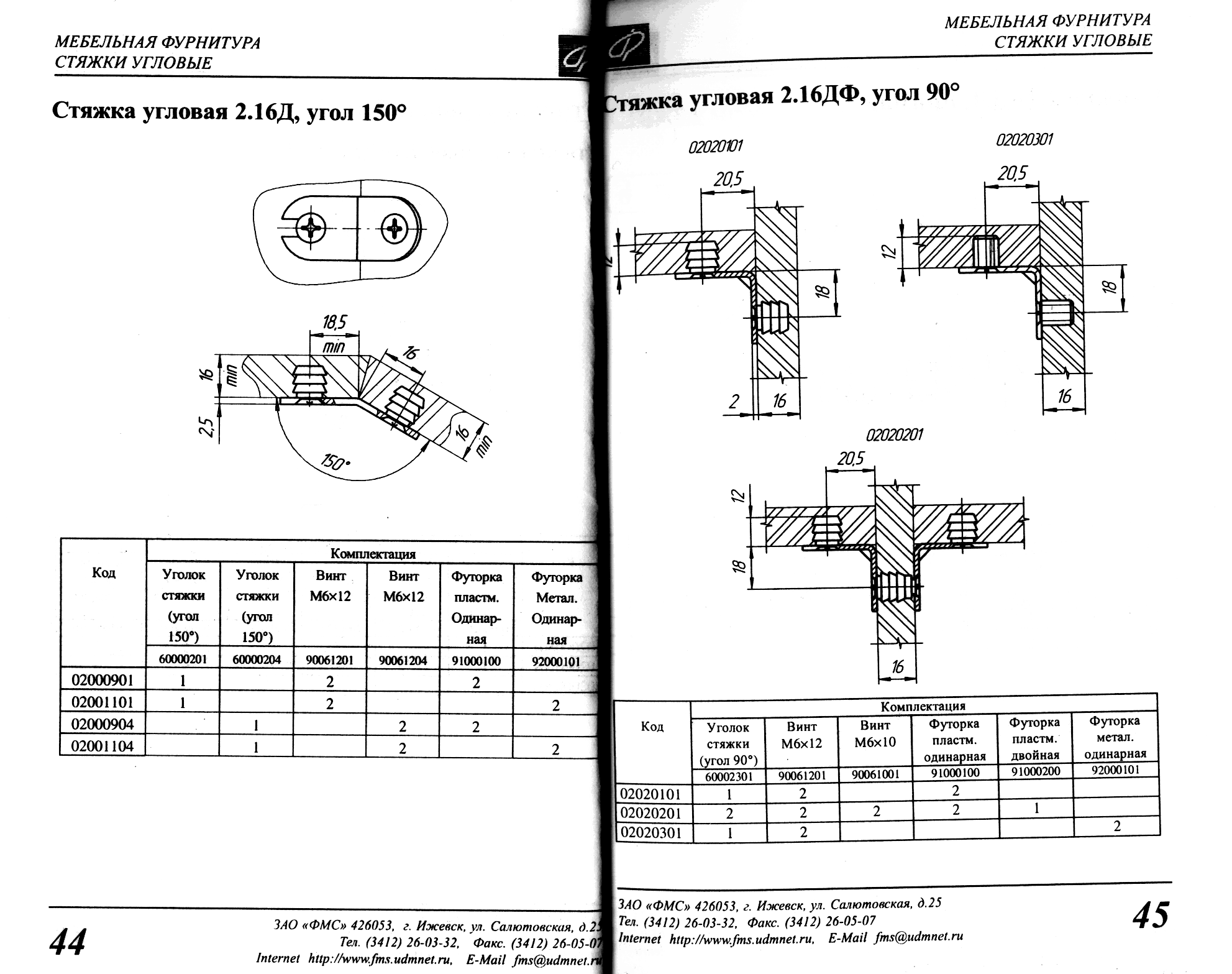

Варианты угловых стяжек: на угол в 1200, на угол в 1500, прямая стяжка

Рис. 28. Соединения стенок корпуса: а – соединение на винт – конфирмат; б – соединение угловой мебельной стяжкой; в – крепление и соединение задних стенок

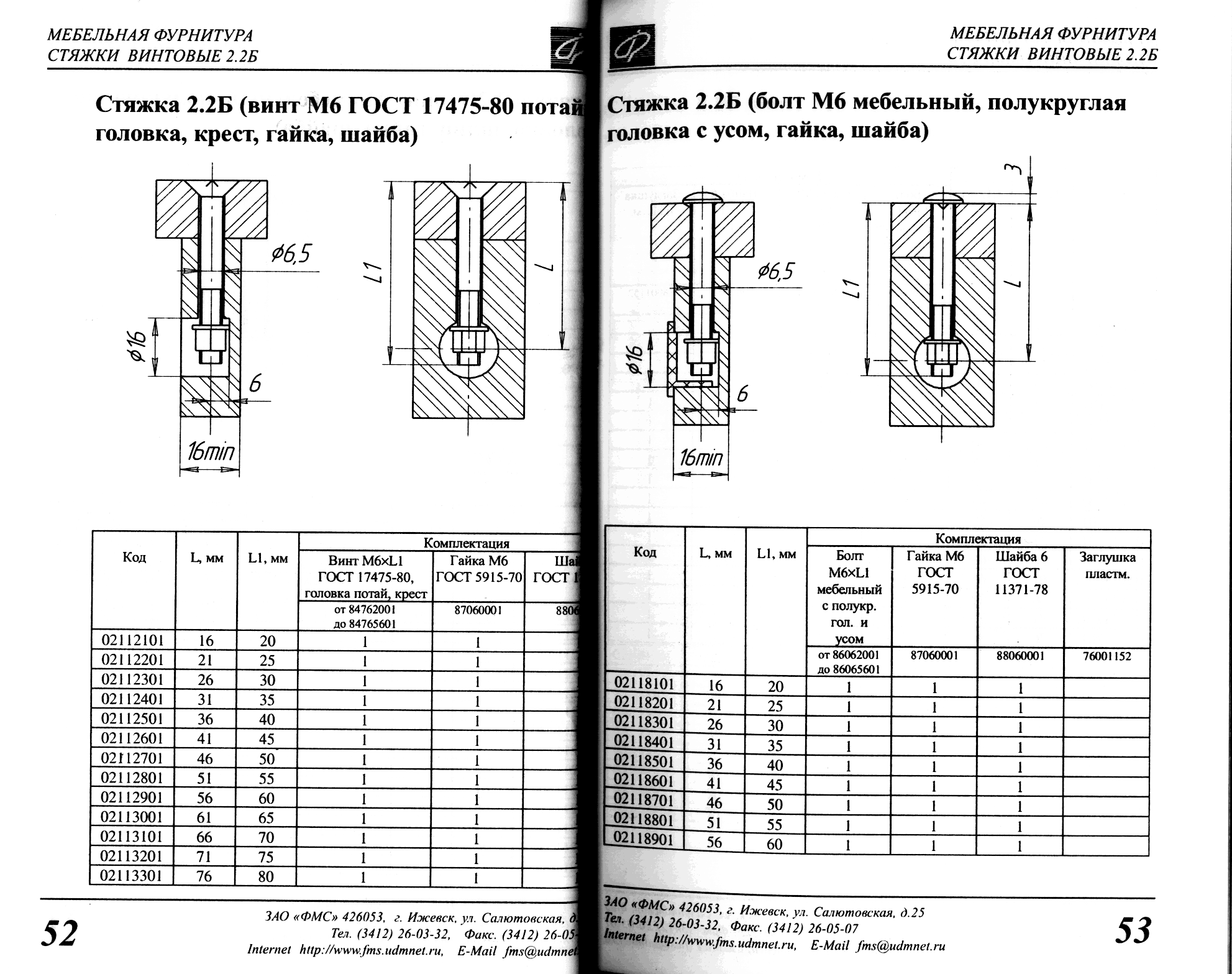

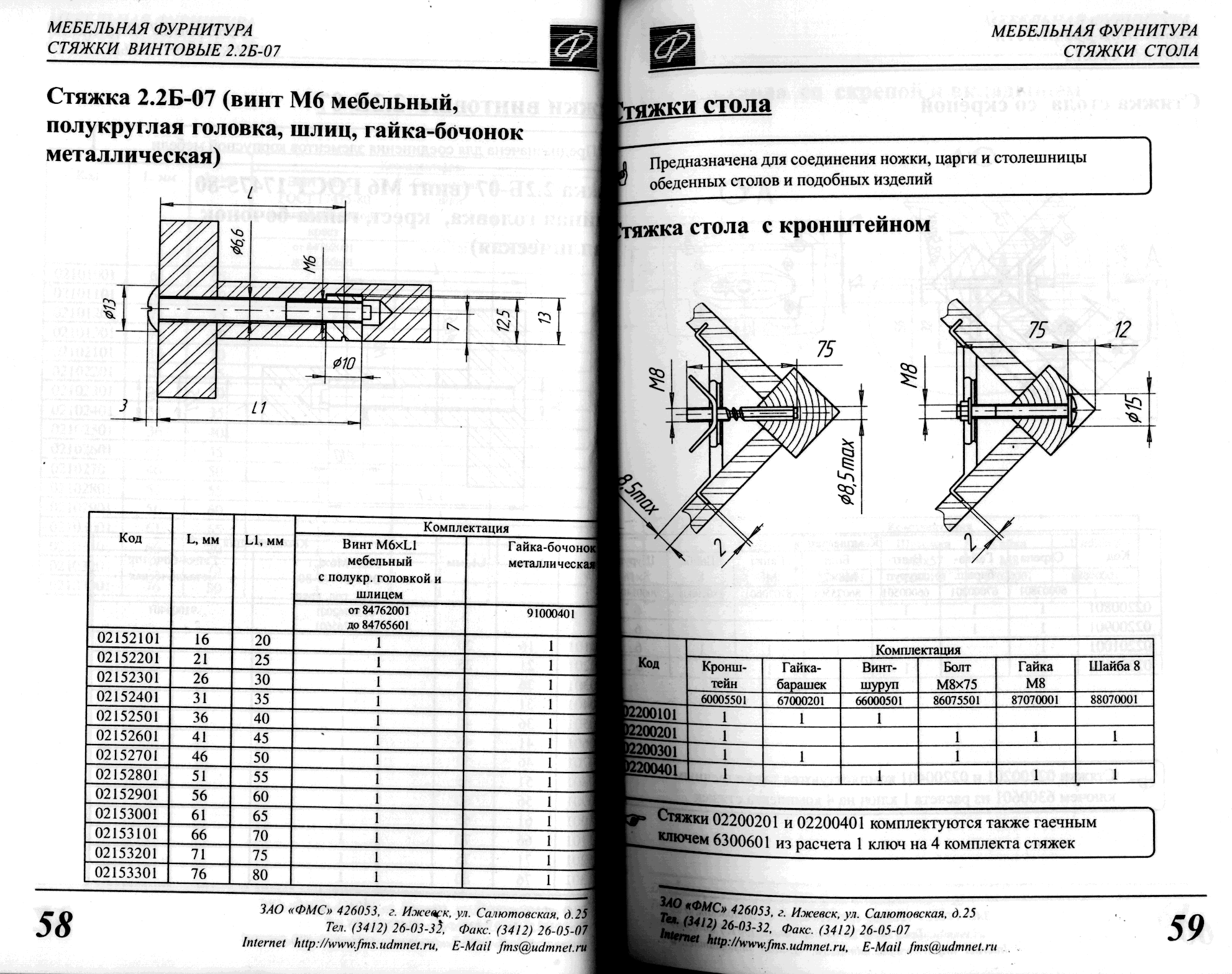

Стяжка винтовая (винт мебельный с полукруглой головкой, гайка, шайба)

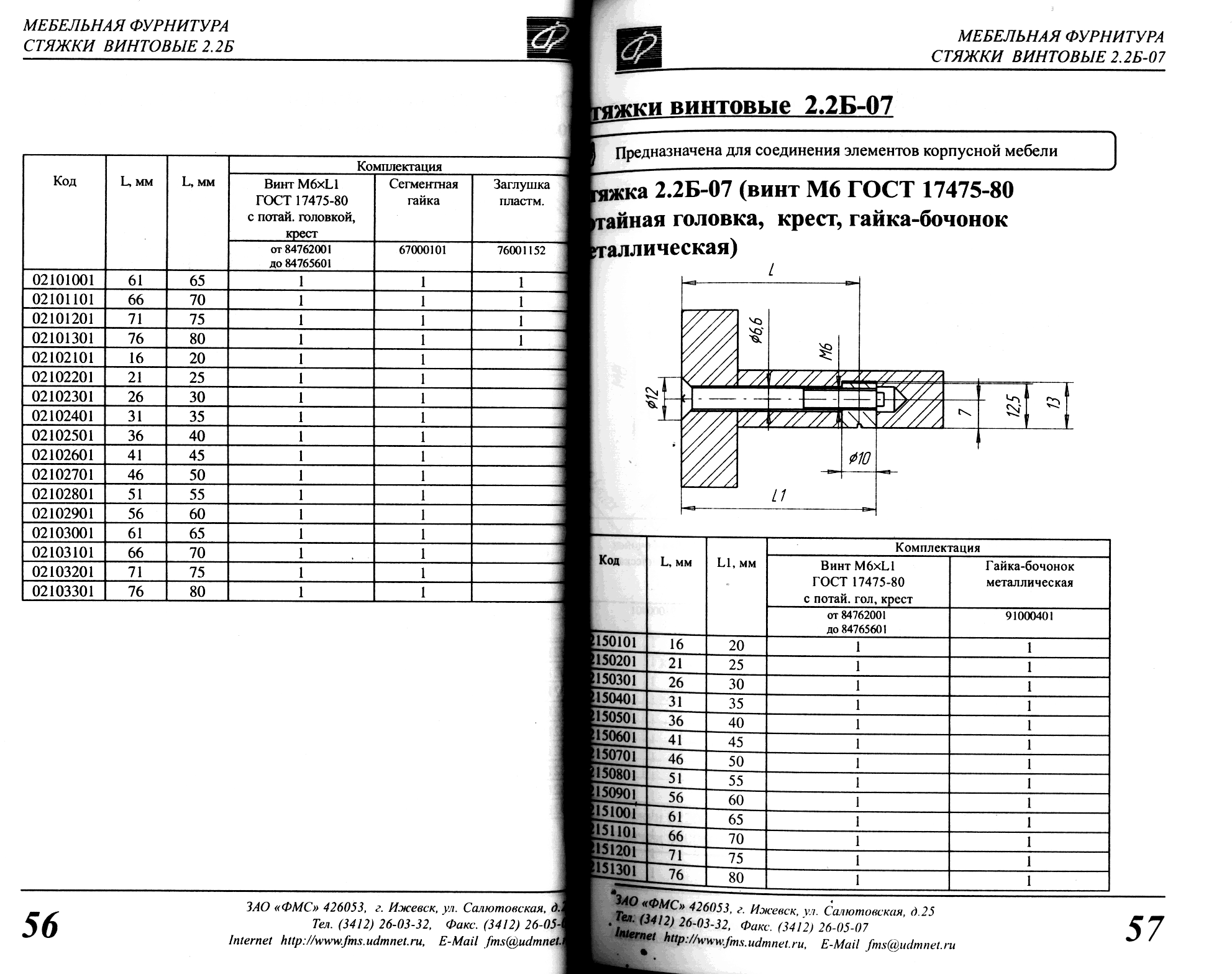

Стяжка винтовая (винт с потайной головкой, гайка-бочонок)

Винтовая стяжка (винт с полукруглой головкой, гайка-бочонок)

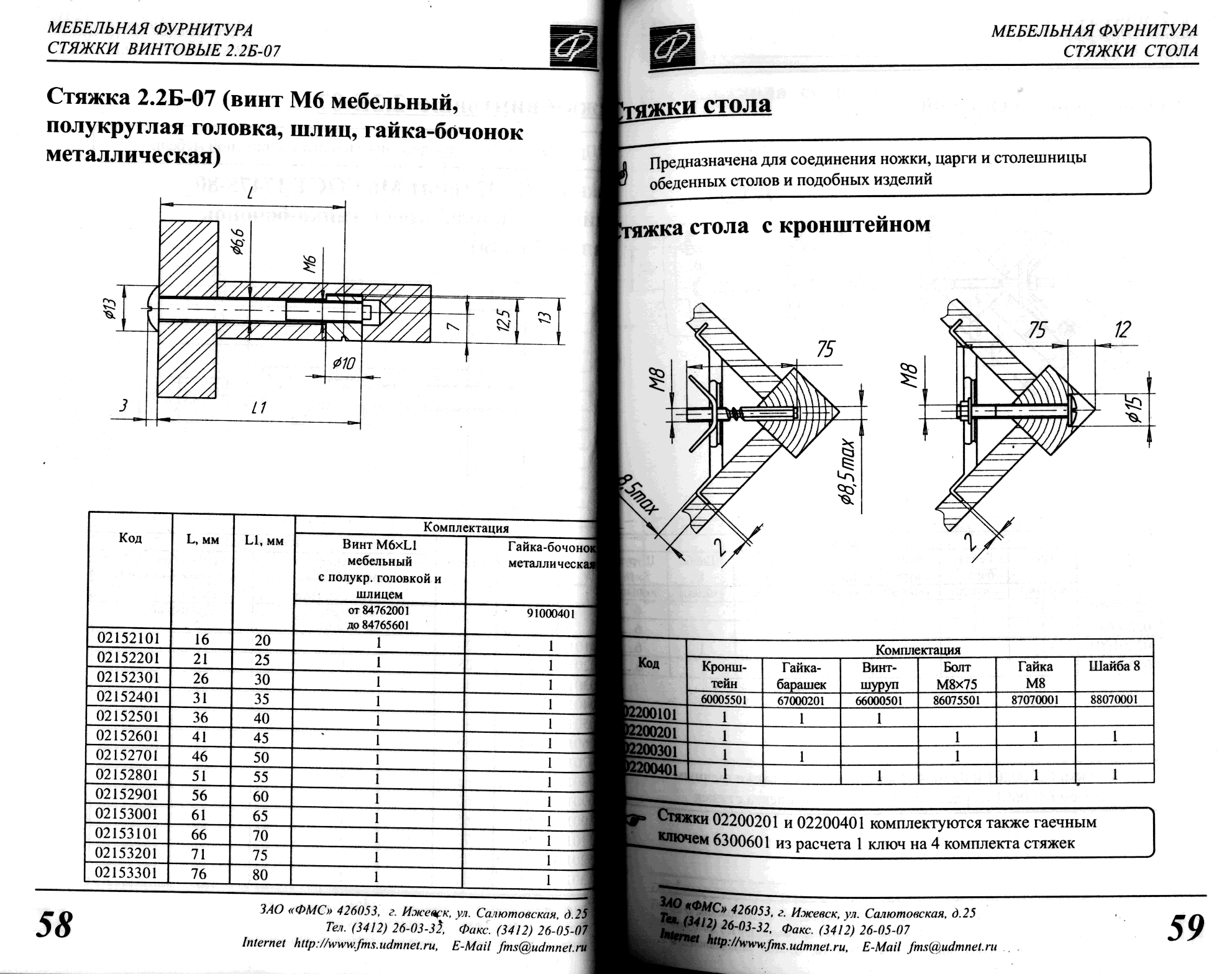

Стяжка стола с кронштейном

Порядок выполнения работы:

Раскрой материала на заготовки. Прямолинейный раскрой осуществляется на круглопильном станке, а криволинейный – с помощью электрического лобзика или ленточнопильного станка.

Обработка кромок выполняется по необходимости и заключается в шлифовании или фрезеровании специализированным оборудованием. Прямолинейные кромки не требуют дальнейшей обработки и готовы к облицовыванию. Шлифование выполняется на шлифовальном станке с вертикальным вращающимся диском или барабаном. Фрезерование осуществляют ручным электрическим фрезером по шаблонам.

Крепление кромочного материала заключается в приклеивании меламиновой кромки на торцы заготовок при помощи утюга. Затем излишки кромки срезаются по длине и ширине с помощью кромкообрезного устройства и ножа. Торцы кромки шлифуются вручную мелкозернистой шлифовальной бумагой.

Сверление, фрезерование технологических отверстий. Существует несколько вариантов сборки корпуса изделия. Распространенными вариантами являются: сборка на шканты, сборка на угловые мебельные стяжки, сборка на эксцентриковые стяжки, сборка на винты-конфирматы. Для осуществления сборки изделия на винты-конфирматы выполняют сверление глухих ( 5 мм) и сквозных ( 7 мм) отверстий в деталях. При наличии в изделии дверцы выполняют сверление отверстий в дверце 35 мм на вертикально-сверлильном станке или с помощью электродрели. С торцов отверстия сверлят электродрелью с применением кондуктора или на горизонтально-сверлильном станке (при наличии).

Установка и крепление фурнитуры выполняется вручную или дрелью-шуруповертом. Стандартной фурнитурой являются петли, полкодержатели, ручки направляющие и т.п.

Сборка изделия или основных узлов. Сборка корпуса на винты-конфирматы выполняется специальным шестигранным ключом вручную или с помощью дрели-шуруповерта.

Разборка и упаковка. Как правило, корпусная мебель состоит в основном из деталей в форме плит, которые удобно упаковывать в картонные коробки, защищающие ее при транспортировке.

Для того, чтобы более полно представлять материалоемкость одного изделия необходимо выполнить карты раскроя плитных материалов (ДСП, фанера, МДФ и др.) и рассчитать необходимое количество фурнитуры. Полученные данные занести в таблицы 6 и 7.

Таблица 6

Расход плитных и листовых материалов

(ДСП, ЛДСП, фанера, МДФ, ОСП и т.п.)

№ п/п | Материал | Размеры, мм | Кол-во | Примечание |

Таблица 7

Расход фурнитуры на одно изделие

№ п/п | Наименование (обозначение) | Ед. измер. | Кол-во фактич. | Кол-во расчетное (с учетом технолог. потерь) |

Расчетное количество фурнитуры и комплектующих на изделие (фурнитура, стекла, зеркала, метизы) устанавливают непосредственным подсчетом по конструкторской документации (чертежи, спецификации и др.). Найденное количество увеличивается на коэффициент технологических потерь при производстве изделий.

Для метизов (болты, гайки, шурупы, гвозди, скрепки и др.) определяют их массу по соответствующим стандартам. Технологические потери комплектующих изделий мебели в процентах составляют:

– для метизов и металлов – 5 %;

– для кромочного материала – 5 %.

Контрольные вопросы:

1. В чем заключаются основные отличия корпусной мебели от других видов мебели?

2. Назовите основные операции изготовления дверцы для шкафа.

3. С помощью каких крепежных элементов может осуществляется сборка корпуса изделия?

4. Выберите предмет мебели, относящийся к корпусной, выполните раскрой плитных материалов и рассчитайте количество фурнитуры на одно изделие.

Производство корпусной мебели — проектирование, дизайн и современное применение

На сегодняшний день без корпусной мебели не обходится ни одно жилое помещение. Она является основой любого интерьера. Именно под нее подбирают все остальные детали. Что нас больше всего интересует при покупке такой мебели? Прежде всего, их конструкция и внешний вид. Зачастую качество материала покупателей не интересует, а ведь именно от этого зависит период эксплуатации.

Из чего делают корпусную мебель?

Производство корпусной мебели осуществляется из таких материалов:

- ДСП

- ЛДСП

- МДФ

- массив дерева.

Почти всю мебель из средней ценовой категории создают из ДСП, а точнее из ЛДСП – ламинированной древесностружечной плиты. Этот материал хорошо себя зарекомендовал на протяжении не одного десятилетия. Его называют одним из самых долговечных, потому что он не расслаивается и не растрескивается. Кроме этого, ЛДСП очень прочный материал. В домашних условиях довольно трудно нанести какой-либо вред мебели, а тем более сломать ее. Помимо этого, такая мебель отличается хорошими влагоустойчивыми показателями и не чувствительна к перепадам температур, а значит она отлично подходит для кухни и ванной.

Более бюджетный сегмент – это мебель из кашированного ДСП. Каширование представляет собой процесс облицовки древесной плиты полимерной пленкой или бумажно — смоляной пленкой. При этом происходит полная поликонденсация смолы и дальнейшим нанесением слоя лакокрасочного материала. Пленка наносится при помощи клея. Такие плиты применяют для изготовления мебели эконом класса.

Более дорогостоящий вид имеет шпонированный ДСП. Шпон представляет собой тонкий срез дерева лиственных или хвойных сортов, наносимый на поверхность ДСП. Такие предметы мебели очень похожи на мебель из массива дерева. Поскольку облицовка панелей и есть тонкий срез дерева. Шпонированная мебель стоит дороже ламинированных изделий. Единственным существенным недостатком ЛДСП можно назвать довольно однообразную расцветку.

МДФ (мелко-дисперсная фракция) является молодым материалом, который уже сегодня составляет конкуренцию ДСП. Фактически ДСП и МДФ создаются по одинаковой технологии, только ДСП — из мелкой стружки, а МДФ – из древесной пыли. По этой причине, МДФ имеет почти те же свойства, что и ДСП, но этот материал является более экологичным, потому что во время его изготовления не используются клей и прочие связующие компоненты.

Мебельные мастера зачастую используют МДФ для создания фасадов корпусной мебели. Такие фасады отлично выдерживают действие влаги, не разбухают, а также обладают высокой прочностью и могут производиться совершенно любых цветов.

Весь элитный сегмент корпусной мебели создается только из цельного массива твердых сортов древесины, к примеру, ореха, дуба, бука. Естественно, такая мебель самая качественная и экологичная. Однако есть и недостатки. Древесина нуждается в особом уходе, ее можно легко повредить, она может деформироваться под действием влаги. Также существенным минусом является довольно высокая стоимость.

Изготовление корпусной мебели

Рассмотрим производство мебели из ЛДСП. Чаще всего применяются плиты толщиной 16 мм. Кроме этого, бывают листы ЛДСП толщиной 10 мм и 22 мм. Десятимиллиметровые ЛДСП применяют в качестве наполнения глухих дверей шкафов-купе, а 22 мм используют для полок в книжному шкафу, где предполагается большая нагрузка. При этом обычный 16 мм ЛДСП может сильно согнуться под весом книг.

Кроме этого, 22 мм плиты применяют в роли элементов дизайна мебельных изделий. К примеру, на стандартную 16 мм крышку шкафа можно монтировать выступающую крышку толщиной 22 мм более тёмного оттенка. Отметим, что такая работа экономически целесообразна только в процессе массового производства, поскольку приобретать для распила нужно целый лист ЛДСП. Чаще всего составляющие корпусной мебели, за исключением дверей и фасадов, создают из ЛДСП 16 мм.

Распил ЛДСП осуществляется на специальных станках по направляющим. Можно сделать распил и при помощи электролобзика, однако при этом края шва получатся «рваные», да и идеально ровного шва получить не удастся.

Спил ЛДСП – это наиболее некрасивое и уязвимое место. Именно попавшая сюда влага приводит к деформациям и вспучиванию материала. Для того, чтобы избежать таких проблем все торцы ЛДСП обязательно покрывают специальными кромками. Существует несколько видов кромок:

- меламиновая. Этот вид является наиболее дешевым и низкокачественным. При повышенной влажности она отслаивается, а от механических воздействий появляются трещины. Единственное достоинство – продажа с уже нанесённым клеем. Она клеится при помощи обычного утюга

- кромка ПВХ 0.4 мм и 2 мм – более подходящий вариант. Ее приклеивают на специальном устройстве. Она более устойчива к внешним факторам и времени. Кромка ПВХ 0.4 мм часто применяется для скрытых торцов, а 2 мм — для наружных видимых торцов

- кромка АБС является аналогом кромки ПВХ, однако состоит из более экологичного пластика

- врезной Т-профиль – это профиль, который вставляется в особый фрезерованный паз в торце изделия из ЛДСП. Этот вариант является устаревшим и сегодня редко применяется

- накладной П-профиль. Такую кромку можно наклеить даже дома при помощи «жидких гвоздей». Из недостатков отметим края, которые на несколько миллиметров выступают сверху и снизу плиты ЛДСП, вследствие чего кромка задевается в процессе использования. Из достоинств стоит отметить, что края кромки хорошо скрывают некачественно выполненный срез ЛДСП.

Самыми важными частями корпусной мебели являются фасады и столешницы. О них и поговорим ниже.

Фасады

Естественно, ни один мебельный гарнитур не обходится без фасадов Современная корпусная мебель может быть оборудована разнообразными фасадами. Фасады ящиков и ниш чаще всего создают из более красивого материала. Когда создается ящик внутри шкафа-купе, который не будет виден за дверью, то его целесообразно сделать из обычного ЛДСП с кромкой ПВХ 2мм. А вот ящики кухонного комплекта должны быть более привлекательными и яркими.

Фасад представляет собой обособленный элемент мебели. Фасады создают на заказ. По типоразмерам фасадов можно определиться с будущими размерами шкафов. Фасад должен быть на 2 мм с каждой из четырёх сторон быть меньше шкафа. Значит, для шкафа шириной 600 мм применяют фасад 596 мм.

Так как главная функция фасадов — декоративная, то в специализированных магазинах присутствует очень большой ассортимент фасадов, которые отличаются материалом и внешним видом:

- фасад из МДФ, ламинированный плёнкой. Он является прессованным, и отличается устойчивостью к влаге. Из минусов — края плёнки могут отслаиваться и трескаться. Основной плюс – доступная цена. Они бывают глухими, а могут иметь фигурные отверстия под витраж

- фасады софтформинг – несколько схожи с предыдущим вариантом. Используется главным образом для гостиных и спален. фасады. Основное отличие от МДФ – специфическая двухцветная раскраска и рельеф слева и справа. Это материал применим исключительно в сухих помещениях фасады постформинг. Имеют более высокое качество. Тонкий пластик на краях завернут на 90° или 180°, вследствие чего отсутствуют швы по краям фасада. Вследствие использования более качественных материалов этот материал более долговечный. Основа постформинг-фасадов — плиты МДФ или ДСП

- фасады из пластика имеют более высокую стоимость, однако и качество их выше. В основе – плита ДСП или МДФ, с двух сторон облицованная ровным слоем толстого пластика. Дизайн корпусной мебели с такими фасадами всегда выдержан, так как фасады ровные, без выдавленных орнаментов. Пластик может быть глянцевым или матовым

- деревянные и шпонированные фасады. Стоимость таких фасадов довольно высока, да и уход за ними нужен более тщательный

- фасады под эмаль. Это окрашенные фасады. Основной минус — легко царапается, возникают деформации, не стойкий к химическим веществам. Когда появился акриловый пластик, спрос на крашенные фасады значительно уменьшился

- алюминиевые фасады со стеклом. Идеальны для стиля хай-тек. Их плюсы – красота и современность. Однако их производство является сложным и трудоемким.

Задняя стенка ящиков, как и дно чаще всего создаются из ЛДВП. В определенных случаях задние стенки и дно ящиков изготавливают из ЛДСП. Это делается для создания «рёбер жёсткости» в высоких шкафах, или в ящиках, где предполагается высокая нагрузка свыше 20 кг.

Столешницы

Столешница представляет собой горизонтальную рабочую поверхность, на которой все время работают люди. Большая часть офисных столов и бюджетные варианты обеденных оборудованы столешницей из того же материала, что и сам стол. К примеру, ЛДСП 16 мм или 22 мм, с кромкой 2мм ПВХ. В кухнях применяют специальные столешницы. Чаще всего это лист ЛДСП толщиной 28-38 мм, который обтянут пластиком по технологии постформинг. Этот вид пластика отличается долговечностью. Когда срез столешницы серого цвета — это простой ДСП, если сине-зелёный — то влагостойкий. По правилам кухонная столешница должна быть оборудована полоской силикона «каплесборником», который не дает пролившимся жидкостям стекать вниз. Слабым местом таких столешниц являются края спилов. Их кромкуют меламином под цвет столешницы. Однако, как известно, меламин боится влаги, и край разбухает уже через год использования. По этой причине специалисты рекомендуют применять алюминиевый профиль, который перед монтажом нужно промазать силиконовым герметиком.

Кухонные столешницы продаются оборудованные декоративным уголком, заслоняющим зазор между столешницей и стеной. Стоит остановить свой выбор на дорогостоящих алюминиевых уголках с силиконовым уплотнителем, которые не реагируют на повышенную влажность.

Самыми высококачественными являются столешницы из натурального или искусственного камня. Если они созданы из натурального камня, то им необходим дополнительный уход вследствие пористости материала. Тогда как искусственный камень лишён таких недостатков. Помимо этого, столешница из искусственного камня может быть любых размеров. Однако стоят такие столешницы довольно дорого.

Проектирование корпусной мебели

Создание любой мебели начинается с составления детального проекта. В интернете присутствует большое количество специальных программ, в которых можно просчитать все до мельчайших подробностей.

Мебель корпусная модульная – отличное решение для любого помещения, но вот ее создание дело скрупулёзное, которое требует держать во внимании и глобальную концепцию, и множество мелких деталей. В сравнении с прорисовкой на бумаге, специальные программы позволяют контролировать все созданные объекты, даже те, которые скрыты от глаз прочими деталями.

Главная цель проектирования состоит в пространственном расположении деталей корпусной мебели и компоновке их в более крупные группы. Это можно сделать практически в любой мебельной программе, которые в достаточном количестве присутствуют в интернете. Трёхмерная визуализация дает возможность перемещать объекты в пространстве и смотреть на них с любого выгодного ракурса.

Присутствие модуля оптимизации раскроя листов в программе довольно полезная функция. Продумывая схему распила, можно оценить конечную стоимость мебели или наглядно отобразить на распечатке карту кромления, сверловки и фрезовки.

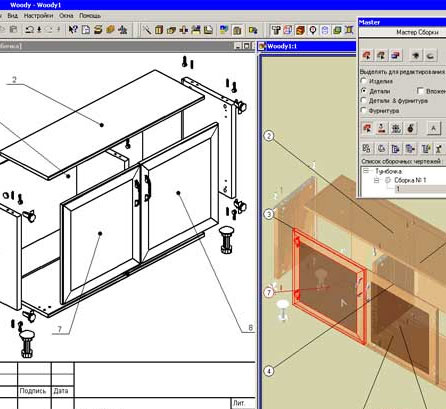

Программа Woody для проектирования корпусной мебели

Делая ремонт в новой квартире, или обновляя уже имеющееся жилище, рано или поздно застройщики сталкиваются с выбором подходящей мебели. В этом деле главное не торопиться и не приобретать первую попавшуюся модель, для того чтобы в последующем не винить себя за низкое качество или неудобство.

Проект и чертеж шкафчика в программе Woody

Проект и чертеж шкафчика в программе WoodyНередко случается так, что обойдя все имеющиеся магазины, покупатель не в силах найти что-либо подходящее – то цена слишком велика, то дизайн абсолютно не подходит к выбранному интерьеру. Единственно верное решение это изготовление индивидуальной мебели на заказ.

Но как же объяснить производителям мебели то, как вы видите мебель своей мечты? В помощь тем, для кого моделирование мебели является единственным возможным решением на пути создания нужного интерьера, и были разработаны специальные программы для проектирования мебели. В настоящее время подобного софта на просторах интернета можно найти в большом количестве, каждый из которых имеет свои особенности.

Однако в этой статье будет подробно разобрана программа для проектирования мебели от украинских разработчиков под названием Woody, которая по праву снискала звание лидера среди софта для моделирования корпусной мебели.

Готовый проект кухонного уголка созданного в программе WoodyВернуться к оглавлению

Готовый проект кухонного уголка созданного в программе WoodyВернуться к оглавлениюСодержание материала

Особенности программы Woody для проектирования мебели

Вкратце обозначим некоторые особенности этого программного обеспечения, позволяющего ему отвечать всем потребностям при проектировании мебели:

По большому счёту, можно сказать, что программа Woody является профессиональной версией для проектировщиков, которые занимаются изготовлением мебели. Продукт с большим набором функций и возможностей отвечает всем требованиям, позволяя удовлетворить потребности самого искушённого заказчика.

Стоит отметить и один недостаток, который может отмести часть потенциальных пользователей программы. К сожалению, разработчики прекратили осуществлять техническую поддержку этого продукта. Последняя из выпущенных версий уже конфликтует с обновлёнными операционными системами, которых в последнее время появилось достаточное количество.

Вернуться к оглавлениюВозможности программы Woody

Конструктор корпусной мебели Woody это отличный современный инструмент для создания индивидуальных предметов интерьера, позволяющий в трёхмерном режиме просматривать готовый результат. Наглядность этого софта окажется полезной не только для тех, кто занимается проектированием для достижения собственных целей, многие компании, предоставляющие подобные услуги, выбирают эту программу из-за удобности работы с клиентами.

С помощью этой программы можно сконструировать любую мебель начиная от гардеробного шкафа, заканчивая кухонной мебелью.

Создавая мебель, программа использует реально существующие составляющие, включая фурнитуру. Автоматическое создание спецификации материалов будет очень удобным при заказе. Для того чтобы создать деталь будущей мебели в меню программы необходимо задать её тип, к примеру, полка, дверь или каркас.  Выбирая материал, из которого будет изготовлена мебель, необходимо из существующей библиотеки выбрать подходящий элемент. Работа с материалами очень удобна, потому как в базу занесены артикул, код цвета и даже цена, все это будет отображено в спецификации.

Выбирая материал, из которого будет изготовлена мебель, необходимо из существующей библиотеки выбрать подходящий элемент. Работа с материалами очень удобна, потому как в базу занесены артикул, код цвета и даже цена, все это будет отображено в спецификации.

При моделировании программа позволяет осуществлять групповое редактирование, к примеру, изменение цвета или типа материала для всех деталей сразу, что очень удобно. Причём при изменении размеров будут сохранены все обозначенные зазоры, а фурнитура будет актуально перенесена в нужное место.

Все эти мелочи сказываются на скорость работы в Woody, и позволяют справляться с поставленной задачей, не отвлекаясь на монотонную работу. Работа с криволинейными контурами корпусной мебели может быть произведена над любой её частью. Типовые варианты контуров представлены в библиотеке программы достаточно широко, поэтому можно найти что-либо подходящее без особых проблем.

Пример готового проекта стола в библиотеке woody

Пример готового проекта стола в библиотеке woodyПри желании существует возможность редактирования контура, с помощью изменения радиусов округлений. Моделируя мебель можно задать метод обработки той или иной детали, определить способ оформления торца с использованием различных планок или накладок.

Стыковка деталей производится в автоматическом режиме с учётом технологических зазоров, которые при изменении размеров деталей подгоняются под новые условия. Выбор фурнитуры производится в полуавтоматическом режиме, то есть пользователь выбирает нужный вариант из предложенных программой.

Стоит отметить, что предлагая возможные варианты, софт учитывает толщину и вес детали, а также тип материала.

При необходимости можно с лёгкостью поменять один тип фурнитуры на другой использую групповую замену. Это можно сделать двумя путями, либо выделяя поочерёдно в графическом поле все нужные элементы, либо отмечая их в спецификации, что гораздо удобней.  При проектировании кухонного гарнитура очень полезной будет функция создания ящиков. С её помощью в автоматическом режиме будет создана конструкция выбранного ящика со всей прилагающейся фурнитурой. Более пятидесяти различных вариаций исполнения ящиков позволяют собрать действительно функциональный кухонный гарнитур.

При проектировании кухонного гарнитура очень полезной будет функция создания ящиков. С её помощью в автоматическом режиме будет создана конструкция выбранного ящика со всей прилагающейся фурнитурой. Более пятидесяти различных вариаций исполнения ящиков позволяют собрать действительно функциональный кухонный гарнитур.

Также для проектирования кухонной мебели очень удобна функция создания раздвижных дверок. Для того чтобы программа создала необходимый элемент нужно лишь указать нужный проём. При желании можно легко откорректировать конструкцию, цвет или материал изготовления с помощью удобного меню.

После того как модель с помощью программы приобретёт окончательный вид, система автоматически создаст все необходимые чертежи, по которым производители и будут ваять мебель.

Готовый проект и чертежи офисного стола

Готовый проект и чертежи офисного столаВсе что может понадобиться для точного производства будет указано на чертежах, включая все размеры и крепёжные отверстия. Что касается спецификации, то программа позволяет отправить её по электронной почте или вывести на принтер.

Благодаря тому, что в базе данных программы заложено огромное количество материалов популярных производителей с соответствующими артикулами, заказ мебели не будет сопровождаться трудностями, связанными с отсутствием комплектующих у фирм изготовителей. К тому же любые материалы могут быть изменены вручную с помощью редактора, что позволяет подогнать свойства деталей под необходимые условия.

Для тех, кто не сможет найти подходящие текстуры под свой проект будет полезным возможность импорта текстур в распространённых форматах типа JPEG или BMP. Программа Woody в процессе создания мебели в автоматическом режиме распознаёт стиль проектируемой модели, и отметает неподходящие материалы, не предлагая их в качестве возможного варианта. Эта функция позволяет сузить список деталей, делая работу более быстрой и удобной.

Технология производства корпусной мебели из ЛДСП

30.04.2019Чтобы организовать с нуля мебельное производство, необходимо иметь чёткое представление о технологии изготовления мебели. Правильно организованное предприятие способно приносить стабильный доход своему владельцу в течение многих лет. Рассмотрим основные этапы техпроцесса изготовления корпусных мебельных изделий.

Инструменты, оборудование

Даже небольшое предприятие, которое будет занято изготовлением единичных экземпляров мебели, не сможет обойтись исключительно ручным инструментом. Закупка оборудования, как правило, составляет основную долю затрат. Опытные специалисты-мебельщики считают, что для изготовления качественных изделий по всем правилам технологии производства корпусной мебели вам не обойтись без:

- форматно-раскроечного станка для раскроя элементов корпусной сборки;

- кромкооблицовочной установки для кромкования деталей из древесных плит;

- сверлильно-присадочного станка для сверления отверстий под крепёж;

- сушильной камеры для просушки пиломатериалов.

Кроме того, понадобится оборудование для обработки стекла: пескоструйная установка, приспособления для порезки и сверления листового стекла. Не стоит забывать и о ручном инструменте, в число которого входят:

- шуруповёрт;

- шлифовальная машина;

- мебельный степлер;

- электролобзик;

- сапожные ножи для порезки тонких материалов;

- измерительный инструмент: рулетки от 2 до 5 м, стальные линейки и угольники;

- толстое шило-чертилка;

- резиновые и металлические молотки;

- струбцины для фиксации деталей с захватом не менее 100 мм;

- плоские и крестообразные отвёртки разной длины и толщины, шестигранные ключи для конфирматов, пассатижи, кусачки;

- фрезы, свёрла разных диаметров, в том числе сверло Форснела, диски для раскроечного станка;

- шлифовальные ленты разных классов абразивности.

В процессе дальнейшей работы обязательно выяснится потребность в пополнении парка оборудования и инструмента, соответствующего сложности и масштабам решаемых задач.

Проектирование корпусной мебели и выбор материалов

Для быстрой разработки проектов мебельных изделий используются специальные компьютерные программы. Сегодня не составляет труда выбрать подходящее ПО для изготовления мебели, так как рынок этих программных продуктов чрезвычайно обширен. Многие программы доступны в бесплатной версии, что позволяет сэкономить хотя бы на начальном этапе. Некоторые из них позволяют не только разрабатывать чертежи и визуализировать их в объёмном виде, но и рассчитывать смету проекта для разных материалов.

На этапе проектирования определяется внешний вид и функциональные элементы мебели, выбираются габаритные размеры изделия и материалы, из которых оно будет изготовлено. Исходя из проекта, подбираются фурнитура и крепёжные элементы, декор и вставки, прочие детали. Изготавливаются чертежи элементов изделия для раскроя, составляется технологическая карта сборки.

Раскрой заготовок

Современная мебель, как правило, изготавливается из древесных плит, поэтому важным этапом в её изготовлении является раскрой – процесс вырезания деталей из цельной плиты ДСП. Лучше всего это делать при помощи раскроечного станка, так как на нём порезка плиты будет выполнена с максимальной аккуратностью. Раскрой выполняется в соответствии с чертежом, лист ДСП предварительно размечают под размеры деталей. Криволинейные срезы выпиливают электролобзиком.

Обработка торцов деталей

Наружные торцы деталей необходимо оклеить специальной кромочной лентой, которая закроет неэстетичный срез и послужит препятствием для попадания влаги внутрь ДСП. Оклейка выполняется на специальном кромкооблицовочном станке, где приклеивание происходит с нагревом, а значит, соблюдаются требования технологии изготовления корпусной мебели.

При отсутствии станка кромку прогревают утюгом или промышленным феном, однако о достойном качестве в этом случае говорить не приходится из-за неравномерности прогрева. На станке одновременно с приклеиванием выполняется подрезка кромки, если её ширина чересчур велика. При приклеивании утюгом обрезку выполняют вручную сапожным ножом, что иногда приводит к образованию заусенцев на кромке. Поэтому обязательным этапом приклеивания кромки является ошкуривание срезов мелкой наждачной бумагой до полной гладкости.

Выбор и установка фурнитуры

Выполняется разметка деталей для последующего сверления крепёжных отверстий, а затем и непосредственно сверление. При отмеривании расстояний необходима высокая точность, чтобы впоследствии, при сборке, не было перекосов. После разметки отверстия высверливают на сверлильном станке, который не позволяет заглублять сверло дальше требуемой глубины. Отверстия тщательно очищают от пыли и опилок.

Правильный выбор фурнитуры чрезвычайно важен при изготовлении мебели, ведь от него зависит функциональность изделия. Дверцы должны легко открываться и надёжно закрываться, ящики – выдвигаться без перекосов и застревания. Дизайн фурнитуры выбирают в соответствии с общим стилем мебели. Крепление элементов фурнитуры выполняют при помощи шуруповёрта.

Сборка корпусной мебели

В отличие от технологии изготовления мягкой мебели, включающей раскрой и шитьё обивки, корпусная мебель состоит только из твёрдых элементов, для сборки которых используются металлические крепёжные элементы и деревянные шканты. Важно, чтобы работники соблюдали установленный порядок соединения деталей. Вначале соединяют элементы каркаса, затем к ним крепят задние стенки, устанавливают зеркала и стеклянные вставки, проверяют правильность крепления фурнитуры. Затем выполняют установку выдвижных элементов – ящиков, выкатных полок и т.д.

Соблюдение всех без исключения требований технологии производства корпусной мебели – залог качественной сборки. Заказчики обязательно оценят добротность и безукоризненный вид изделий, что в самом скором времени позитивно отразится на количестве заявок и росте прибыли мебельного предприятия.