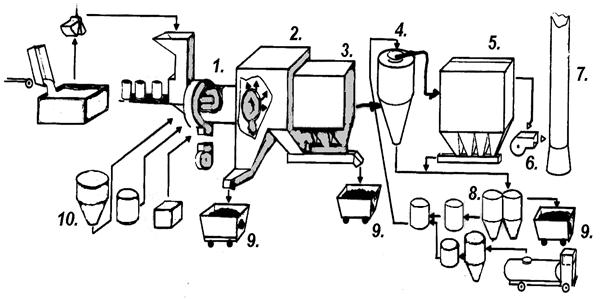

Установка приготовления известкового молока

Реагенты, используемые на производствах, как правило, поставляются в виде готовых растворов или сыпучих веществ, упакованных в мешки весом по 20-80 кг. Для снижения издержек предприятия все чаще организовывают самостоятельное приготовление растворов. Например:

- каустической соды NaOH;

- кальцинированной соды Na2CO3;

- ортофосфата натрия Na3PO4;

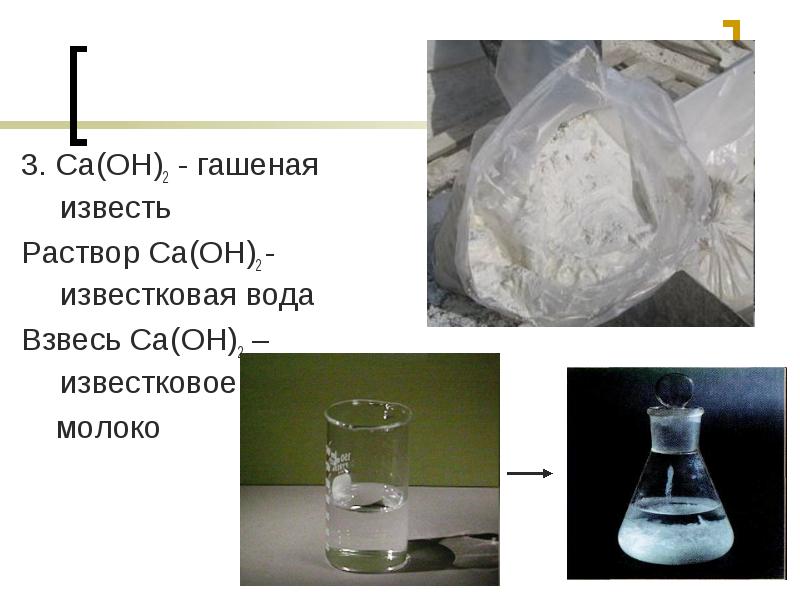

- гашеной извести Ca(OH)2;

- сульфата железа Fe2(SO4)3

- хлорида железа FeCl3 и др.

Производственные операции по растариванию и растворению сыпучих веществ считаются потенциально опасными для здоровья и малопривлекательными для персонала, т. к., как правило, сопровождаются попаданием мелкодисперсной пыли растворяемого вещества в воздух рабочей зоны.

Как получить раствор известкового молока

Обычная процедура приготовления известкового молока выглядит так:

- Рабочий вскрывает мешок, высыпает его в емкость, в которой происходит растворение.

- Мешок из-под гашеной извести утилизируется.

- Для интенсификации растворения применяются механические перемешивающие устройства, аэрация, гидравлическое перемешивание.

Для уменьшения вредного воздействия на человека используются средства индивидуальной защиты, организовывается местная вытяжная вентиляция в зоне приготовления растворов. Необходим также инструктаж персонала, выполняющего приготовление растворов и контроль за соблюдением безопасных приемов работы. Тщательность и строгость защитных мероприятий существенно возрастают при растворении токсичных сыпучих веществ. Тем не менее, даже при тщательном соблюдении всех защитных мероприятий, приготовление растворов считается опасной операцией.

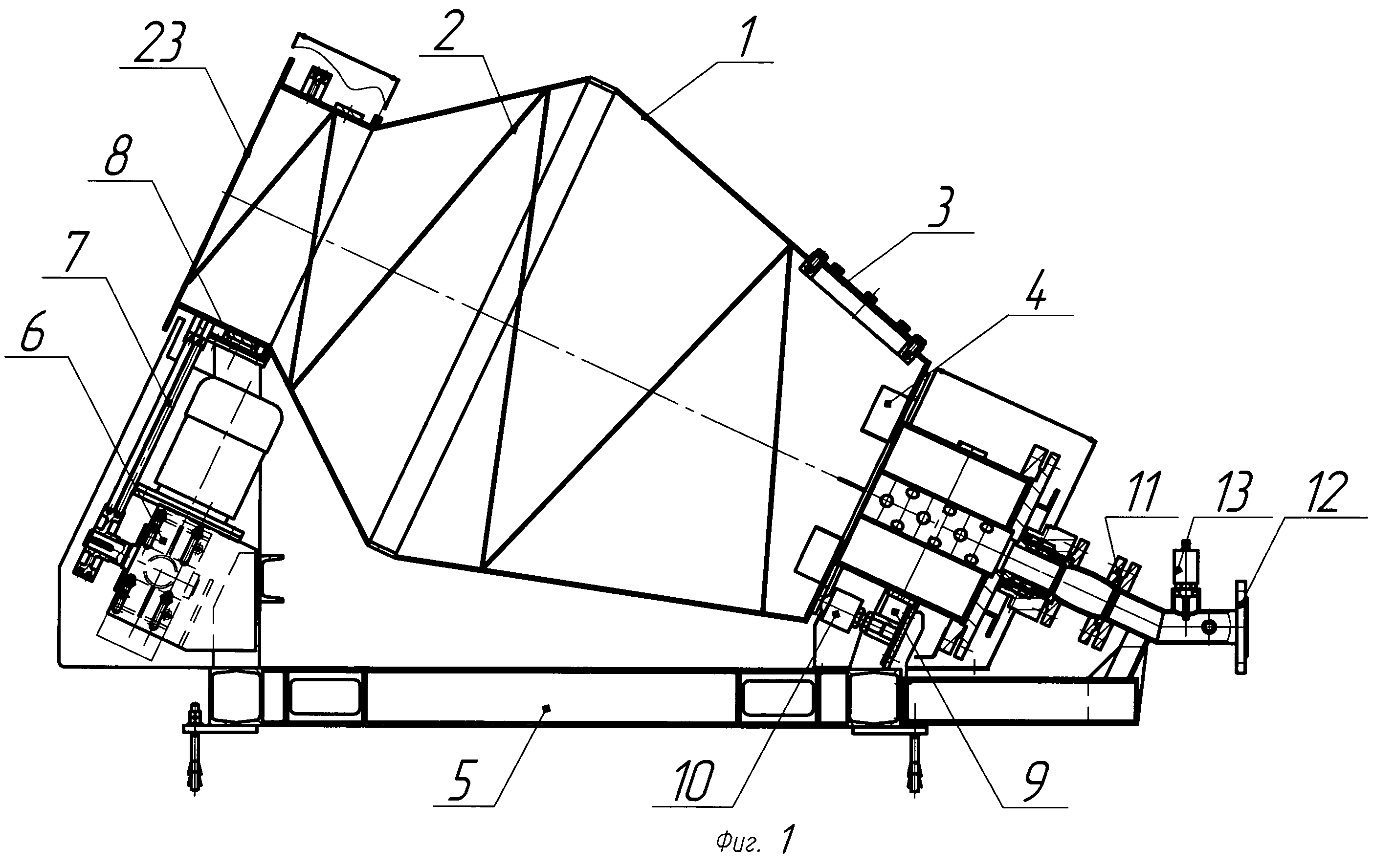

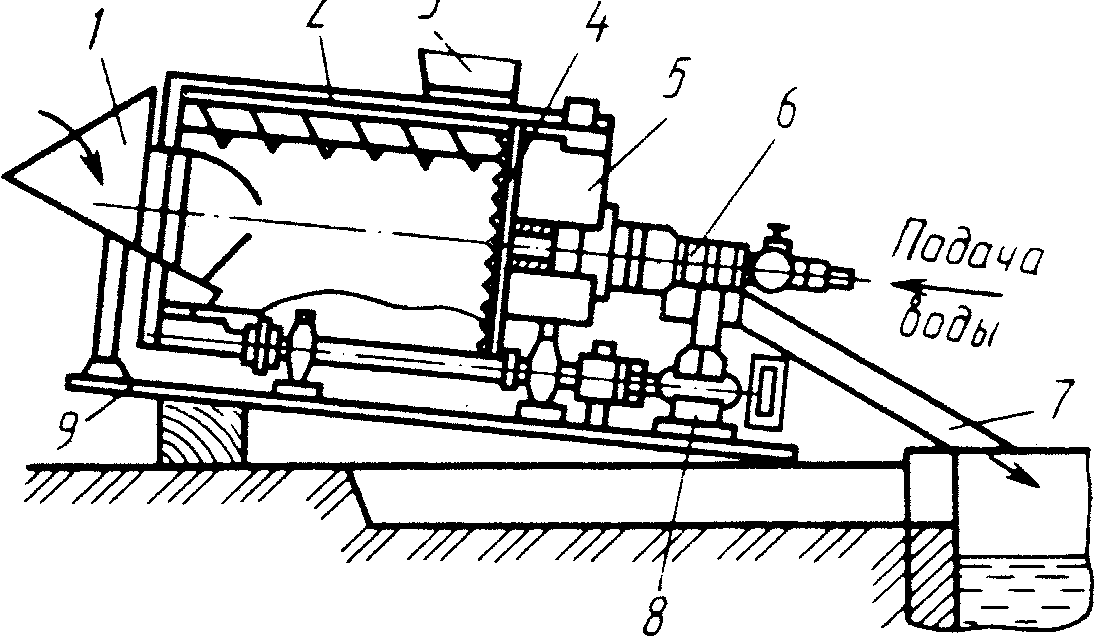

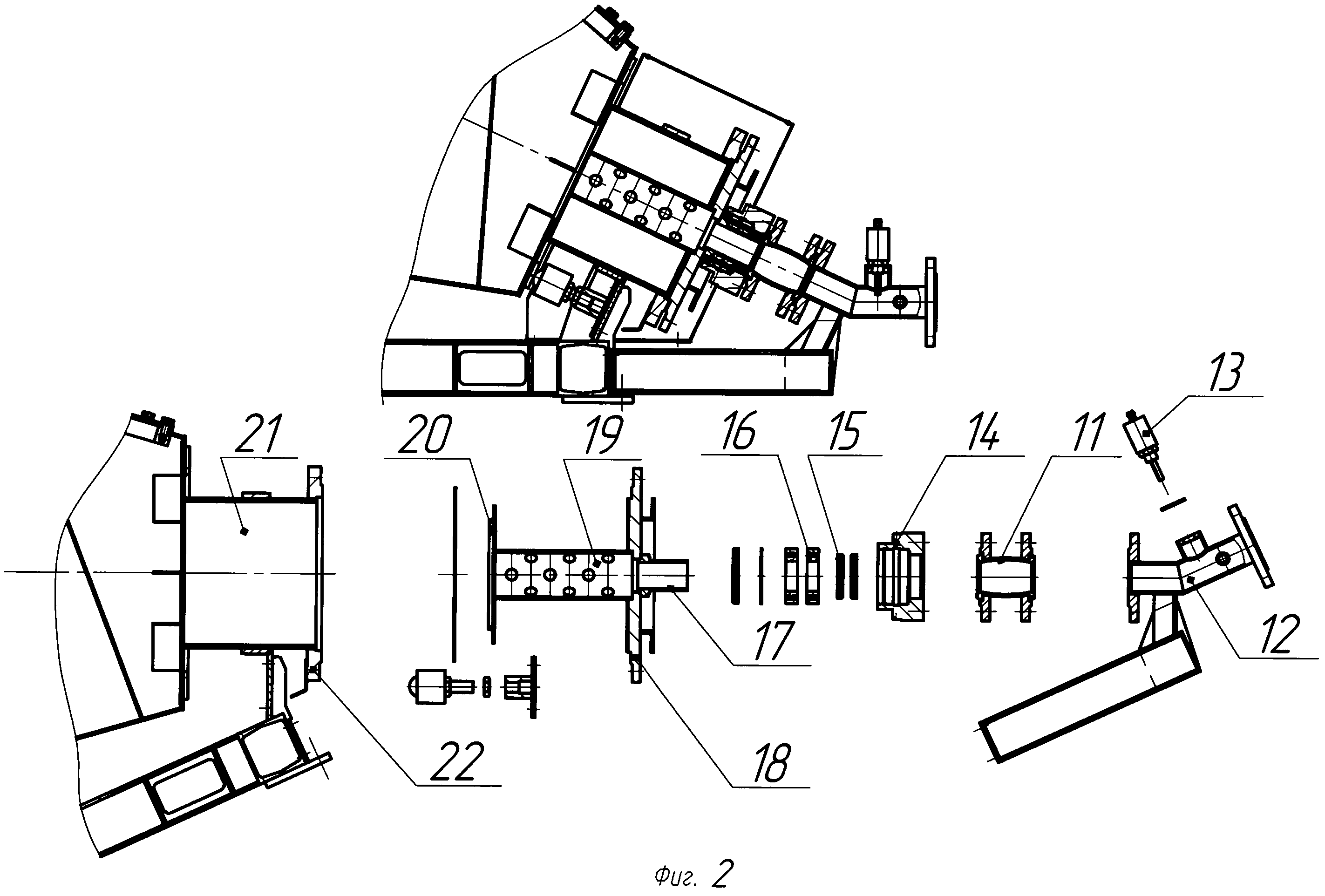

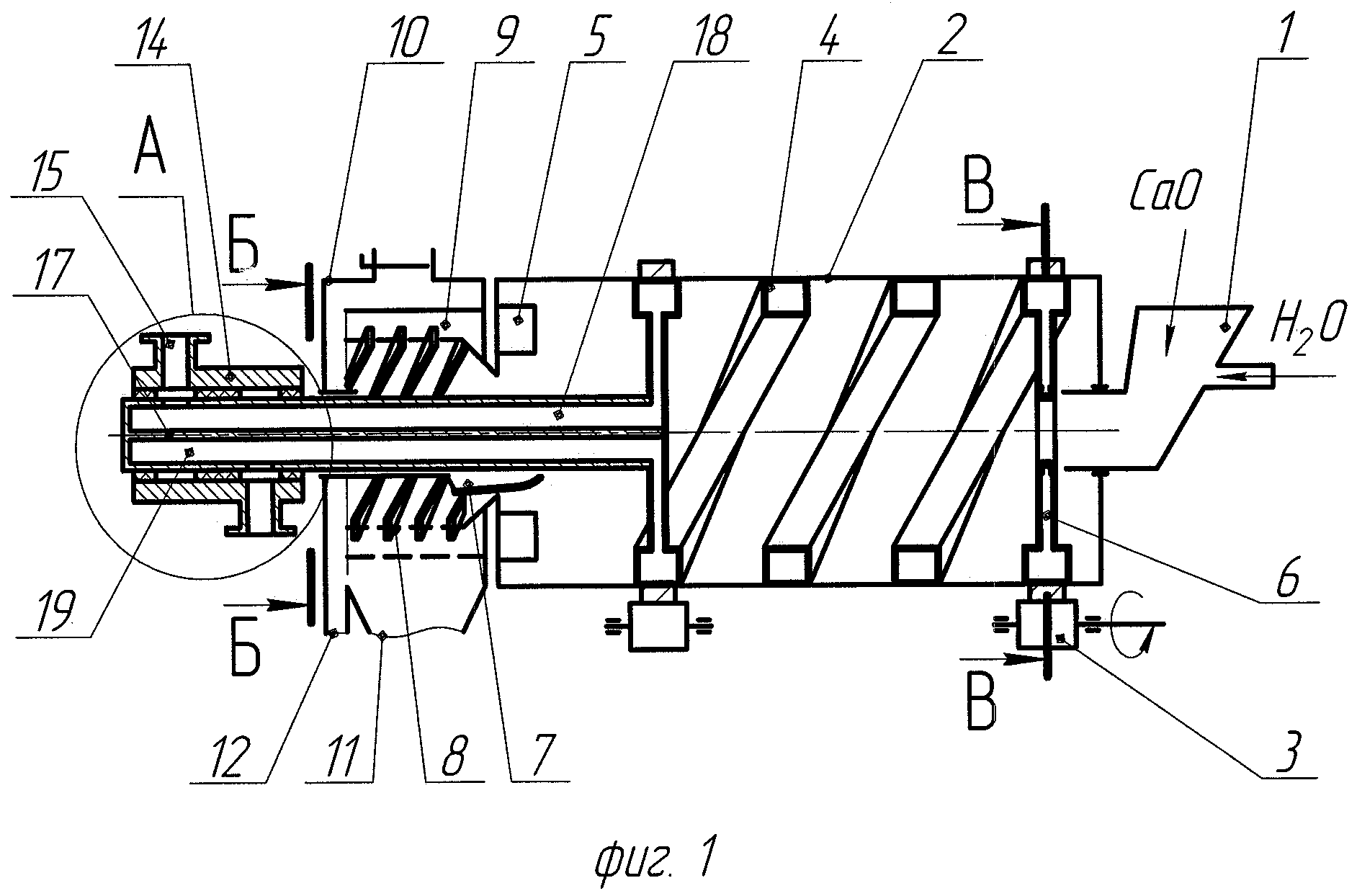

На очистных сооружениях гальванического участка и участка производства печатных плат ФГУП НПО «Импульс» в 2012 г. была опробована и внедрена безопасная технология приготовления раствора известкового молока. Ранее предприятие закупало готовый 5% раствор известкового молока. Из экономических соображений было решено перейти на приобретение извести и самостоятельное приготовление раствора. В качестве оборудования для приготовления известкового молока был выбрана установка приготовления растворов УПР-500 (рис. 1).

Из экономических соображений было решено перейти на приобретение извести и самостоятельное приготовление раствора. В качестве оборудования для приготовления известкового молока был выбрана установка приготовления растворов УПР-500 (рис. 1).

Технические характеристики:

- Количество раствора – до 500 л.

- Номинальная масса растворяемого ингредиента – до 80 кг.

- Размер растворного резервуара – 530 (диаметр) х 1010 (высота), объем 100 л.

- Размер накопительного резервуара – 920 (диаметр) х 865(высота), объем 500 л.

- Установленная мощность (насос) 1,5 кВт.

Растворение реагента происходит следующим образом:

- Мешок с известью вручную (возможный вариант – с использованием загрузочного стола) загружается в растворный резервуар. Мешок снизу прокалывается стволом с острым наконечником.

- Растворный резервуар закрывается откидной крышкой, которая плотно прижимается к фланцу поворотом винта.

Последующие операции проводятся в герметично закрытом пространстве, что обеспечивает отсутствие пыления и гарантирует безопасность персонала.

Последующие операции проводятся в герметично закрытом пространстве, что обеспечивает отсутствие пыления и гарантирует безопасность персонала. - Накопительный резервуар наполняется необходимым количеством воды (до 500 л). Количество воды задается в зависимости от упаковки (максимальный вес упаковки – 80 кг) и требуемой концентрации раствора.

- Включается циркуляционный насос, подающий воду через наконечник в мешок с растворяемым веществом. Вода растворяет ингредиент и через перфорированную решетку возвращается в накопительный резервуар. Циркуляция воды продолжается до полного растворения извести.

- После окончания растворения (время задается таймером) насос выключается. Крышка растворного резервуара открывается, пустой мешок извлекается.

Установку приготовления известкового молока разместили в помещении, расположенном над двумя расходными резервуарами (объемом 10 м3 каждый). Для удобства размещения в существующих площадях растворный узел (поставляемый, как правило, единым блоком) был разнесен на две части – растворный бак и накопительный резервуар. При растворении гашеной извести (Ca(OH)2 пыль не попадает в воздух. Известь из мешка полностью переходит в раствор, в извлекаемом после окончания цикла растворения мокром мешке извести уже нет. Для растворения одного мешка извести весом 25 кг требуется не более 30 мин (время растворения было выставлено на таймере при наладке и с тех пор в виду отсутствия необходимости не корректировалось). Учитывая небольшой вес мешков, устройство для загрузки мешка в растворный бак ФГУП НПО «Импульс» не приобреталось. Мешки загружаются вручную.

При растворении гашеной извести (Ca(OH)2 пыль не попадает в воздух. Известь из мешка полностью переходит в раствор, в извлекаемом после окончания цикла растворения мокром мешке извести уже нет. Для растворения одного мешка извести весом 25 кг требуется не более 30 мин (время растворения было выставлено на таймере при наладке и с тех пор в виду отсутствия необходимости не корректировалось). Учитывая небольшой вес мешков, устройство для загрузки мешка в растворный бак ФГУП НПО «Импульс» не приобреталось. Мешки загружаются вручную.

Установка оказалась удобной и простой в работе. Инструкция по эксплуатации составлена подробно и содержит всю необходимую информацию, поэтому приготовление известкового молока было быстро освоено персоналом очистных сооружений.

За год эксплуатации растворного узла отказов оборудования не было. Переход на самостоятельное приготовление раствора позволяет предприятию экономить существенные средства. В месяц потребляется около 3,5 м3 известкового молока. Трудоемкость приготовления известкового молока невелика – вводить дополнительную штатную единицу на очистных сооружениях не потребовалось.

Трудоемкость приготовления известкового молока невелика – вводить дополнительную штатную единицу на очистных сооружениях не потребовалось.

© КВАНТ МИНЕРАЛ

Киричевский Д.С. ООО «Квант Минерал»

Кулькова М.К. ОАО НПО «Импульс»

СПОСОБ ПРИГОТОВЛЕНИЯ СВЕЖЕГАШЕНОЙ ИЗВЕСТИ

СПОСОБ ПРИГОТОВЛЕНИЯ СВЕЖЕГАШЕНОЙ ИЗВЕСТИЖженая негашеная известь (СаО), или едкая известь, имеет вид твердых кусков белого или желтоватого цвета.

При соединении СаО с водой известь «гаситься и переходит в гидрат окиси кальция» Процесс гашения извести сопровождается большим выделение тепла, и превращение твердых кусков в рыхлый белый порошок (пушонку). Как щелочь гашеная известь обладает свойством разлагать аммонийные соединения с освобождение аммиака, поэтому навозная жижа при дезинфекции гашеной известью теряет свои удобрительные свойства (как азотное удобрение).

Негашеная известь сильно поглощает воду из воздуха, и во, избежания превращения ее в гидрат окиси кальция хранить негашеную известь необходимо в сухом помещении. Негашеная или гашеная извести, находясь в сухом виде (в кусках или порошке), губительным действием на микробы не обладает. Бактерицидное действие извести сказывается только в смеси с водой и обуславливается наличием в растворе гидроксильных ионов гидрата окиси кальция.

Перед дезинфекция необходимо известь сначала погасить и приготовить из нее известковое молоко. Гашеная известь по истечении 6 часов приготовления для дезинфекционных целей становиться не пригодной, так как известковое молоко поглощает из воздуха углекислоту и превращается в недеятельный в дезинфекционном отношении мел.

Приготовление известкового молока.Известковое молоко необходимо готовить только из свежегашеной извести. Гасят ее следующим образом: на дно плоскодонной посуды (глиняной или деревянной) наливают 200-250 мл.

воды, а затем кладут одним слоем куски негашеной извести в кол-ве 1 кг. и, медленно помешивая, прибавляют воду до 1л. Куски извести сильно нагреваются и рассыпаются в белый сухой порошок (пушонку), представляющий собой гидрат окиси кальция. Для приготовления 10% известкового молока надо 1 кг гашеной извести развести 9 л. воды. Прибавление одной столовой ложки зеленого мыла на 1/2 ведра известкового молока обеспечивает более плотное приставание известкового молока стенам.

воды, а затем кладут одним слоем куски негашеной извести в кол-ве 1 кг. и, медленно помешивая, прибавляют воду до 1л. Куски извести сильно нагреваются и рассыпаются в белый сухой порошок (пушонку), представляющий собой гидрат окиси кальция. Для приготовления 10% известкового молока надо 1 кг гашеной извести развести 9 л. воды. Прибавление одной столовой ложки зеленого мыла на 1/2 ведра известкового молока обеспечивает более плотное приставание известкового молока стенам.Предупреждение: При гашении следуют соблюдать меры предосторожности, чтобы частицы извести не попали в лицо или на кожу, выполняйте работу в закрывающей кожу одежде, перчатках, защитных очках.

Попадание известкового молока в глаза вызывает сильный воспалительный процесс с помутнением роговой оболочки и даже потерю зрения.

Способ приготовления известкового молока для очистки сахаросодержащих растворов

Изобретение относится к сахарной промышленности, в частности к технологии известково-углекислотной очистки сахарсодержащих растворов. Способ предусматривает гашение извести водой в соотношении 100 мас.ч. извести к 105-115 мас.ч. воды до полной гидратации извести с образованием известковой пасты, которую затем охлаждают и смешивают с диффузионным соком с температурой 40-55°С. Известковое молоко очищают от неразгасившихся частиц на вибросите и гидроциклонах. Неразгасившиеся частицы, отделенные на вибросите, промывают водой в количестве 1-5% к массе обожженной извести и полученный промой смешивают с известковым молоком, подаваемым в гидроциклоны. Изобретение обеспечивает предотвращение разложения сахара в процессе приготовления известкового молока и улучшает качество известкового молока. 1 ил.

Способ предусматривает гашение извести водой в соотношении 100 мас.ч. извести к 105-115 мас.ч. воды до полной гидратации извести с образованием известковой пасты, которую затем охлаждают и смешивают с диффузионным соком с температурой 40-55°С. Известковое молоко очищают от неразгасившихся частиц на вибросите и гидроциклонах. Неразгасившиеся частицы, отделенные на вибросите, промывают водой в количестве 1-5% к массе обожженной извести и полученный промой смешивают с известковым молоком, подаваемым в гидроциклоны. Изобретение обеспечивает предотвращение разложения сахара в процессе приготовления известкового молока и улучшает качество известкового молока. 1 ил.

Изобретение относиться к сахарной промышленности, в частности к технологии известково-углекислотной очистки сахарсодержащих растворов.

Известен способ получения известкового молока для очистки сахаросодержащих растворов, включающий гашение извести водой, имеющей температуру 80-95°С, в соотношении 100 мас.ч. извести и 80-100 мас.ч. воды до образования пушонки, ее охлаждение до 80-95°С и смешивание с определенным количеством воды, имеющей температуру 60-85°С, до получения известкового молока с заданной плотностью [RU №2209833, С13D 3/02].

извести и 80-100 мас.ч. воды до образования пушонки, ее охлаждение до 80-95°С и смешивание с определенным количеством воды, имеющей температуру 60-85°С, до получения известкового молока с заданной плотностью [RU №2209833, С13D 3/02].

Недостатки известного способа: использование большого количества чистой воды для приготовления известкового молока и получение известкового молока с недостаточно высокой активностью.

Ближайшим аналогом предложенного способа является способ получения известкового молока для очистки сахаросодержащих растворов, предусматривающий гашение извести водой, имеющей температуру 80-95°С, в соотношении 100 мас.ч. извести и 62-100 мас.ч. воды до образования рыхлой сыпучей массы с последующим ее охлаждением, при этом для получения суспензии в рыхлую сыпучую массу добавляют сахаросодержащий раствор (промои, разливы) с содержанием сахарозы 0,5-15% и температурой 60-85°С, причем процесс ведут при охлаждении до 80-85°С и полученную суспензию подвергают очистке от примесей [RU №2034925, С13D 3/02].

Недостатком известного способа является то, что он не обеспечивает достаточно высокую степень гашения извести, приводя к разложению части сахарозы, содержащейся в сахарных растворах, используемых для смешивания с гашеной известью с попаданием вредных для сахарного производства продуктов распада сахарозы в очищаемый сок, причем использование указанных сахаросодержащих растворов температурой 60-85°С не обеспечивает получение известкового молока с достаточно высокой активностью.

Технический результат изобретения заключается в предотвращении разложения сахара в процессе приготовления известкового молока и улучшении качества известкового молока.

Технический результат достигается тем, что способ получения известкового молока для очистки сахаросодержащих растворов предусматривает гашение извести путем смешивания ее с водой, охлаждение гашеной извести, ее смешивание с сахаросодержащим раствором и очистку известкового молока от неразгасившихся частиц на вибросите и на гидроциклонах. Причем известь и воду используют в соотношении 100 мас.ч. извести и 105-115 мас.ч. воды и процесс ведут до образования известковой пасты, при этом из сахаросодержащих растворов для смешивания с гашеной известью используют диффузионный сок с температурой 40-55°С, при этом неразгасившиеся частицы, отделенные на вибросите при очистке известкового молока, промывают водой в количестве 1-5% к массе обожженной извести и полученный промой смешивают с известковым молоком, подаваемым в гидроциклоны.

Причем известь и воду используют в соотношении 100 мас.ч. извести и 105-115 мас.ч. воды и процесс ведут до образования известковой пасты, при этом из сахаросодержащих растворов для смешивания с гашеной известью используют диффузионный сок с температурой 40-55°С, при этом неразгасившиеся частицы, отделенные на вибросите при очистке известкового молока, промывают водой в количестве 1-5% к массе обожженной извести и полученный промой смешивают с известковым молоком, подаваемым в гидроциклоны.

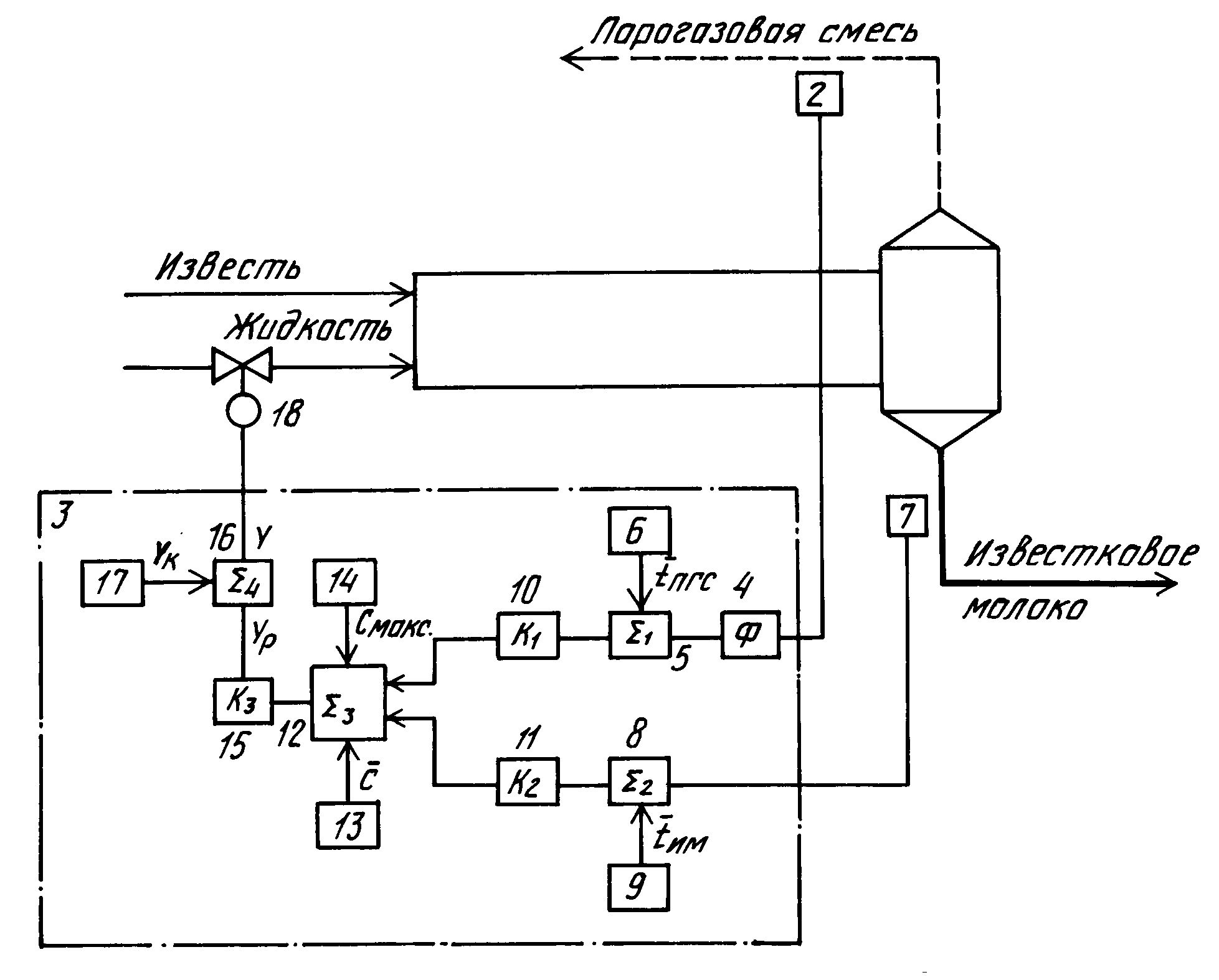

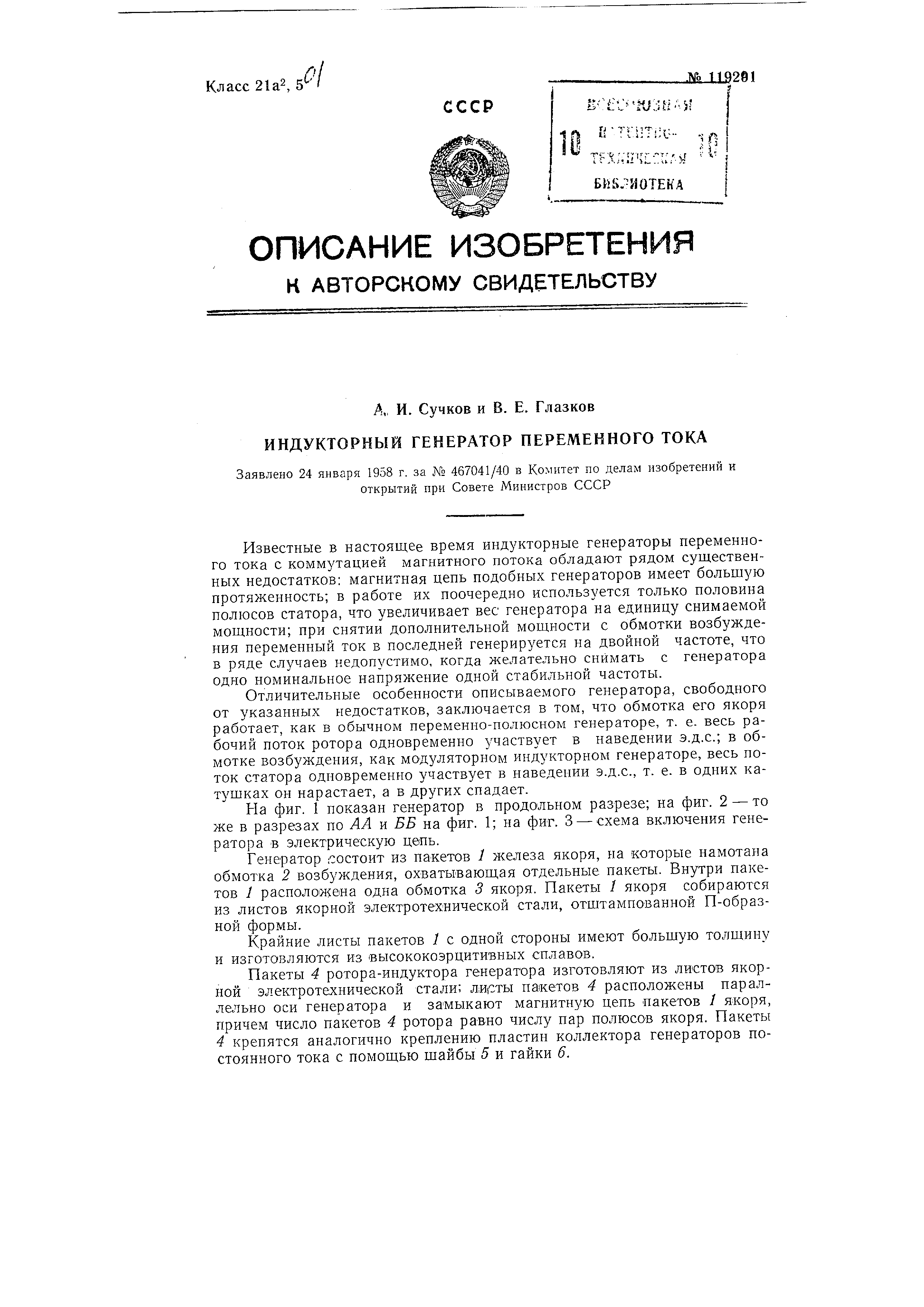

Изобретение поясняется чертежом, на котором изображена схема процесса.

Способ получения известкового молока для очистки сахаросодержащих растворов осуществляют следующим образом. Перед гашением в известегасителе 1 негашеную известь смешивают с водой, имеющей температуру 80-95°С, в соотношении 100 мас.ч. извести и 105-115 мас.ч. воды и перемешивают в течение 10-20 мин, что достаточно для более полного гашения извести и образования известковой пасты. Во время перемешивания известковая паста нагревается до температуры более 100°С, с последующем ее охлаждением до температуры 80-95°С.

Полученное известковое молоко подвергают очистке на вибросите 3 от неразгасившихся частиц, которые промывают водой в количестве 1-5% к массе обожженной извести и полученный промой смешивают с известковым молоком. Это позволяет смыть с частиц известковое молоко и сахарозу, отделить неразгасившиеся частицы средней фракции. Полученное таким образом известковое молоко после очистки на гидроциклонах 4 забирается на очистку сахаросодержащих растворов.

Это позволяет смыть с частиц известковое молоко и сахарозу, отделить неразгасившиеся частицы средней фракции. Полученное таким образом известковое молоко после очистки на гидроциклонах 4 забирается на очистку сахаросодержащих растворов.

Пример 1. Получают известковое молоко для очистки сахарных растворов плотностью 1,16 г/см3. Для этого проводят гашение 311 г негашенной извести, смешивая ее с 326,5 г воды, имеющей температуру 80°С, в соотношении 100 мас.ч. извести и 105 мас.ч. воды, перемешивая 10 мин при охлаждении смеси проточной водой через рубашку. Полученную известковую пасту, имеющую температуру 85°С, разбавляют диффузионным соком, содержащим 13,8% сахара, сухих веществ 16,7%, с температурой 40°С в количестве 960 г. Полученную суспензию подвергают очистке от неразгасившихся частиц на сите, отделившиеся частицы промывают водой в количестве 10 г и полученный промой добавляют в известковое молоко. Далее полученную суспензию известкового молока плотностью 1,16 г/см3 осветляют от примесей в лабораторном гидроциклоне под давлением 0,14 МПа.

В свежеприготовленном очищенном известковом молоке определяют содержание сахара, неразгасившихся примесей, активность известкового молока, а в промое после вибросит — содержание СаО. Так содержание сахарозы в 1,6 л известкового молока, полученного из 311 г СаО и разбавленного диффузионным соком, содержащим 13,8% сахара, сухих веществ 16,7%, с температурой 40°С, составило 131,2 г. Потери сахарозы при приготовлении известкового молока составили 0,7-0,8% к ее массе. Содержание примесей в свежеприготовленном очищенном известковом молоке составило 14 г/л. Содержание СаО в промое с вибросит составило 2,1 г. Активность известкового молока составила 89%.

Пример 2. Осуществляют процесс по известному способу. Готовят известковое молоко для очистки сахарсодержащих растворов плотностью 1,16 г/см3. Для этого гашение 311 г извести осуществляют 193 г воды, имеющей температуру 80°С, в соотношении 100 мас.ч. извести и 62 мас.ч. воды, перемешивают 10 мин, охлаждают до 80°С, затем полученную известь-пушонку разбавляют диффузионным соком, содержащим 13,8% сахара, сухих веществ 16,7%, с температурой 60°С в количестве 1240 г, одновременно охлаждая смесь до 85°С. Полученную суспензию подвергают очистке от неразгасившихся частиц на вибросите, дробят их до размера 0,2 мм и возвращают в известковое молоко. Полученную суспензию известкового молока плотностью 1,16 г/см3 осветляют от примесей в лабораторном гидроциклоне под давлением 0,14 МПа. В свежеприготовленном очищенном известковом молоке определяют содержание сахара, неразгасившихся примесей, активность известкового молока, а в измельченных неразгасившихся частицах — активную СаО.

Полученную суспензию подвергают очистке от неразгасившихся частиц на вибросите, дробят их до размера 0,2 мм и возвращают в известковое молоко. Полученную суспензию известкового молока плотностью 1,16 г/см3 осветляют от примесей в лабораторном гидроциклоне под давлением 0,14 МПа. В свежеприготовленном очищенном известковом молоке определяют содержание сахара, неразгасившихся примесей, активность известкового молока, а в измельченных неразгасившихся частицах — активную СаО.

Так содержание сахарозы в 1,8 л известкового молока, полученного из 311 г СаО и разбавленного диффузионным соком, содержащим 13,8% сахара, сухих веществ 16,7%, с температурой 40°С, составило 166,3 г. Потери сахарозы при приготовлении известкового молока составили 2,9% к ее массе. Содержание примесей в свежеприготовленном очищенном известковом молоке составило 34,2 г/л. Активность известкового молока составила 83%.

Плотность известкового молока, получаемого по прототипу, как и по предлагаемому способу, 1,16 г/см3, но качественные показатели известкового молока были ниже. Так содержание примесей в очищенном известковом молоке из-за применения дробления при очистке известкового молока возросло в 2 раза, потери сахарозы при приготовлении известковго молока были в 3 раза больше, а активность ниже на 6%.

Так содержание примесей в очищенном известковом молоке из-за применения дробления при очистке известкового молока возросло в 2 раза, потери сахарозы при приготовлении известковго молока были в 3 раза больше, а активность ниже на 6%.

Способ получения известкового молока для очистки сахаросодержащих растворов, предусматривающий гашение извести путем смешивания ее с водой, охлаждение гашеной извести, ее смешивание с сахаросодержащим раствором и очистку известкового молока от неразгасившихся частиц на вибросите и на гидроциклонах, отличающийся тем, что известь и воду используют в соотношении 100 мас.ч. извести и 105-115 мас.ч. воды и процесс ведут до образования известковой пасты, при этом из сахаросодержащих растворов для смешивания с гашеной известью используют диффузионный сок с температурой 40-55°С, при этом неразгасившиеся частицы, отделенные на вибросите при очистке известкового молока, промывают водой в количестве 1-5% к массе обожженной извести и полученный промой смешивают с известковым молоком, подаваемым в гидроциклоны.

Приготовление известкового молока в известегасилке — Производство извести

Автор Admin На чтение 3 мин. Просмотров 54 Опубликовано

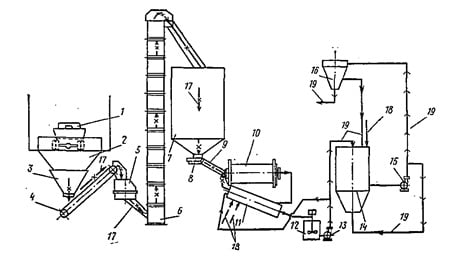

Максимальная производительность известегасилки и высокое качество известкового молока определяются следующими основными факторами: постоянством подачи в барабан известегасилки негашеной извести и воды, правильным соотношением воды — извести в барабане гасилки, своевременным удалением из ее барабана отходов гашения, максимальным использованием при гашении осветленной воды вместо водопроводной.

Постоянство подачи негашеной извести в барабан известегасилки зависит от технической характеристики питателя 7 и зернового состава негашеной извести в силосах 6.

Характеристика электровибрационных питателей меняется с изменением зернового состава материала: с увеличением мелких фракций — подача питателя растет, с уменьшением — падает, поэтому для гашения используют известь постоянного зернового состава.

Производительность электровибрационного питателя регулировать сложно. В связи с этим электровибрационные и качающиеся питатели заменяют на лопастные (ячейковые), которые обеспечивают стабильную подачу извести.

Стабильная подача осветленной или водопроводной воды в известегасилку обеспечивается использованием насосов-дозаторов и установкой приборов-расходомеров.

Оптимальное соотношение «вода — негашеная известь» в известегасилке зависит главным образом от качества используемой негашеной извести и находится в пределах 3… 4 л на 1 кг негашеной извести; его подбирают опытным путем. Для этого в течение определенного отрезка времени контролируют плотность и температуру известкового молока на выходе из барабана известегасилки. Например, при образовании в барабане известегасилки известковой суспензии повышенной густоты (плотностью более 1,2 кг/л при температуре 20°С) постепенно прибавляют воду, открывая вентиль 12 (или 11), и контролируют температуру известкового молока, учитывая, что наиболее полное гашение извести происходит в интервале температур 80 …90° С. Одновременно следят, чтобы барабан известегасилки не переполнился водой.

Одновременно следят, чтобы барабан известегасилки не переполнился водой.

Если известковое молоко начинает сливаться через загрузочный люк барабана подачу воды уменьшают. А если при этом известковое молоко остается слишком густым, уменьшают подачу в известегасилку негашеной извести, снизив производительность питателя 7.

При выходе из барабана известегасилки молока слишком низкой плотности (менее 1,15 кг/л при температуре 20°С) вначале проверяют правильность загрузки барабана. Если производительность питателя 7 соответствует заданной по технологической карте, постепенно убавляют подачу в известегасилку воды, прикрыв вентиль 12 (или 11).

Удаление из барабана известегасилки отходов гашения

При работе известегасилки 14 в ее барабане накапливаются отходы гашения — куски недожога и пережога извести, мелкие камни, недробимые тела. Избыток отходов снижает полезный объем барабана, ведет к снижению производительности известегасилки, вызывает перелив известкового молока через загрузочный люк барабана. В связи с этим отходы гашения периодически (2… 3 раза в смену) удаляют из барабана.

В связи с этим отходы гашения периодически (2… 3 раза в смену) удаляют из барабана.

Рабочий, обслуживающий известегасилку, должен стремиться к тому, чтобы общее количество отходов гашения было наименьшим при наибольшей производительности известегасилки.

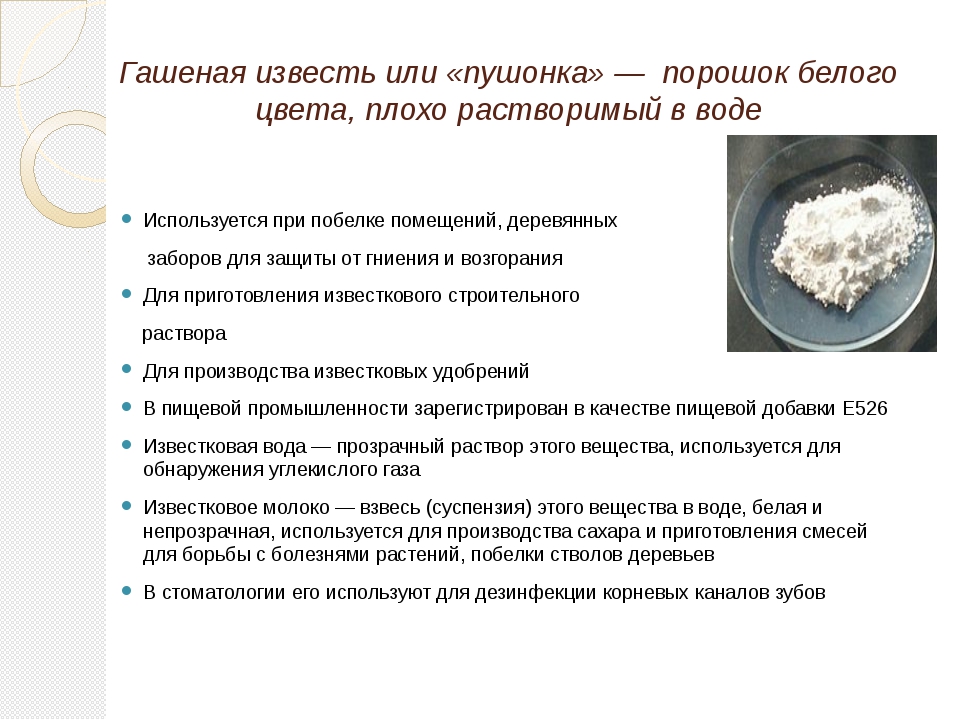

Как приготовить известковый раствор своими руками

При выполнении отделочных работ нередко возникает потребность в оштукатуривании различных поверхностей. Именно от их вида зависит состав применяемых материалов, основным компонентом которых является известь.

В данной статье мы расскажем, как приготовить известковый раствор для штукатурки применительно к различным условиям его работы.

Оглавление:

1. Вяжущие и наполнители

2. Пропорции и вязкость растворов

3. Подготовка извести

4. Приготовление растворов

Вяжущие и наполнители

Начнем с добавок, которые необходимы в смесях для укрепления и защиты будущего покрытия.

В их качестве обычно применяются песок, цемент, гипс или глина. Все эти добавки, кроме песка, являются вяжущими материалами.

- Гипс. Он используется в составе известково-гипсового раствора для штукатурки карнизов, деревянных и каменных конструкций. Готовится смесь малыми замесами для ее быстрой выработки. Это связано со скоростью застывания раствора в течение 10 минут. От остальных вяжущих гипс отличается очень малой усадкой. Поэтому он часто используется в естественном виде.

- Цемент. При перемешивании с ним извести получается раствор, который применяется для наружных работ и во влажных помещениях – санузлах, подвалах и т.п. В связи с тем, что цемент – довольно дорогой материал, известково-цементные растворы редко используются при штукатурке новых стен или потолков. Для работы обычно применяют цемент М400. За 28 дней он набирает в растворах полную прочность. Основное применение таких смесей – это ремонт на внутренних и наружных конструкциях зданий.

- Глина. В качестве строительного материала ее применяют для обработки стен из дерева или печей. Как заполнитель для известковых смесей, она нужна гораздо реже, чем песок или гипс. Известково-глинистый раствор больше всего подходит для укрепления непрочных предыдущих слоев из чистой глины.

- Песок. Раствор отделочный известковый с добавлением этого компонента является самым распространенным материалом для проведения отделки. Перед приготовлением смеси песок, если он речной, нужно промыть. Песок, привезенный из карьера, просеивается. Песок кварцевый речной самый качественный, а овражный или горный содержит много глины. В морском песке переизбыток солей.

Кроме вышеперечисленных добавок, в известковые растворы могут добавляться катализаторы для повышения скорости твердения смесей и пластификаторы для удобства работы с материалом. Противоморозные добавки служат для защиты известковых покрытий в зимнее время.

Пропорции и вязкость растворов

В каждом виде растворов его компоненты присутствуют в определенных пропорциях.

Известковый раствор имеет их соотношение 1:4, т.е., на 1 ч. извести приходится 4 части песка. Известково — гипсовый раствор, соответственно – 3:1, а известково-цементный -2:1.

Нужная вязкость приготовленного раствора определяется достаточно легко. Для этого необходимо лопатку, которая используется для перемешивания смеси, пытаться освободить от раствора. Если он легко с нее стекает, вязкость мала — нужно добавлять пластификатор. Сопротивление лопатки плотной массе смеси говорит о необходимости развести раствор пожиже. Признак нормальной его вязкости для хорошего сцепления со стеной — это плавно стекающий тонкий слой смеси на шпателе.

Подготовка извести

Строительная известь, как основной компонент вышеперечисленных растворов, применяется только в погашенном виде. Это необходимо для исключения химической реакции при затворении растворов водой. В противном случае непогашенные частицы материала могут вздуть или разорвать штукатурку. Чтобы погасить известь для дальнейшего применения, нужно подготовить ящик или бочку.

- Быстрогасящуюся известь засыпают в емкость с водой с полным погружением. При появлении пара добавляется еще немного воды, а затем все тщательно перемешивается. Процесс длится 8 минут.

- Среднегасящаяся известь засыпается в тару до ее ¼. Затем бочка заливается водой наполовину. При появлении пара действия аналогичны. Реакция идет около 25 минут.

- Медленногасящаяся известь после ее засыпки только увлажняется с помощью воды. При этом материал начинает разрушаться с троекратным увеличением объема и повышением своей температуры. Время реакции – от 25 минут и выше.

После начального гашения известь нужно развести водой до фактуры «известкового молочка». Затем оно выливается в специально приготовленную яму, процеживаясь через сито. По истечении суток в яму на известь засыпается песок и сверху полуметровый слой земли. Для окончательного гашения материала должно пройти 15-20 дней. В течение этого времени «известковое молочко» превращается в тесто сметанообразной консистенции. Теперь готовую известь можно смело набирать из ямы и готовить любые виды растворов. Итак, начнем это делать.

Теперь готовую известь можно смело набирать из ямы и готовить любые виды растворов. Итак, начнем это делать.

Приготовление растворов

- Известковый раствор. Приготовление известкового раствора выполняется так. В тесто, полученное из гашеной извести, засыпается небольшая часть песка и добавляется вода. Затем все перемешивается. Далее остальной песок засыпается понемногу в смесь до получения ее нормальной жирности. Этот показатель в любом замесе зависит от соотношения вяжущих веществ и наполнителя. В нашем случае наполнитель – песок. Повышенная жирность раствора определяется его сильным прилипанием к перемешивающей лопатке. Известковый раствор, пропорции которого указаны выше, можно приготовить с запасом на несколько дней. Для приведения загустевшей смеси в рабочее состояние достаточно ее перемешать с добавлением воды.

- Известково-гипсовый раствор. Для его получения гипс размешивается с водой до сметанообразного состояния. Затем в полученное тесто выкладывается известковый раствор и все опять тщательно перемешивается.

Пропорции гипсового теста и известкового раствора – 1:4. Приготовленная смесь применяется в отделке сухих помещений с каменными, деревянными и гипсовыми стенами. Ее контакт с бетоном не рекомендуется из-за возникающей при этом химической реакции, ведущей к разрушению основной поверхности.

Пропорции гипсового теста и известкового раствора – 1:4. Приготовленная смесь применяется в отделке сухих помещений с каменными, деревянными и гипсовыми стенами. Ее контакт с бетоном не рекомендуется из-за возникающей при этом химической реакции, ведущей к разрушению основной поверхности.

- Цементно-известковый раствор. Готовится эта смесь таким способом. Вначале известковое тесто разводится с водой до состояния молока и процеживается через сито. Потом песок нужно замесить с цементом, добавить все это в известковое молоко и снова перемешать. Максимальная прочность раствора достигается применением цемента М400 и его соотношением с известковым тестом и песком как 1:0,2:3,5.

- Известково-глинистый раствор. Порядок приготовления этого раствора такой. Вначале перемешивается глина с известковым тестом, а потом в смесь добавляют песок и воду. Пропорции теста, глины и песка соблюдаются как 1:0,4:5. Раствор применяют в сухих помещениях.

С использованием растворов на основе извести решаются как вопросы по эстетической отделке, так и сугубо технические – морозоустойчивость и влагонепроницаемость тех или иных поверхностей.

Известковый раствор, состав которого подразумевает пластичность, доступность и экологическую чистоту дает ему несомненное преимущество перед другими материалами при качественном выполнении работ.

Вот и вся наука. Удачи вам, выбирайте лучшее!

Оборудование для приготовления и очистки известкового молока

Обожженная в печи известь поступает на гашение водой или промоями. После гашения полученное известковое молоко содержит около 20 % СаО и 80 % воды, что соответствует плотности 1,19 г/см3. Снижение концентрации приводит к дополнительному расходу пара на выпарной установке. Для гашения применяют промой с вакуум-фильтров или аммиачную воду. При повышенном содержании сахара в промое наблюдается пенение. Гашение происходит в непрерывнодействующих известегасильных аппаратах типа АИ-1,8; АИ-1,5 (аппараты Мика).

Обожженная известь по неподвижной горловине поступает в гасильный барабан на ситчатаю решётку. В Головине имеется заслонка, связанная с противовесом. При наличии в горловине извести заслонка под её весом открывается и пропускает известь в барабан. При отсутствии извести она перекрывает вход в горловину и препятствует выходу водяных паров в помещение.

В Головине имеется заслонка, связанная с противовесом. При наличии в горловине извести заслонка под её весом открывается и пропускает известь в барабан. При отсутствии извести она перекрывает вход в горловину и препятствует выходу водяных паров в помещение.

Гасильный барабан представляет собой металлический цилиндрический вращающийся на четырёх опорных роликах с помощью венечной шестерни являющейся цилиндрическим приводом. На противоположной стороне барабана имеется неподвижная камера (головка), которая герметично примыкает к барабану. На внутренней поверхности барабана по винтовой линии приварены лопасти, поднимающие куски извести и транспортирующие её к выходу. Параллельно с образующимся известковым молоком вода и промои подаются в месте поступления СаО. Внутри неподвижной головки имеются два ситчатых барабана. Внутренний вращается вместе с барабаном, внешний неподвижен. На внутренней поверхности внутреннего барабана имеется шнек. Кроме этого, в центре торца (выходного) вращающегося барабана имеется поворотная заслонка, а на стенках барабана в этом же месте имеются карманы. Образующееся в процессе гашения молоко вместе с песком и непрогасившимися частицами извести карманами поднимается наверх барабана и выливается на поворотную заслонку. С поворотной заслонки оно выливается внутрь вращающегося ситчатого барабана. Прошедшее через сито барабана молоко вместе с мелкими частицами песка выливается в отверстие нижней части неподвижной головки, а крупные частицы шнеком выбрасываются из вращающегося барабана и подаются в отделение для удаления крупных частиц и песка.

Образующееся в процессе гашения молоко вместе с песком и непрогасившимися частицами извести карманами поднимается наверх барабана и выливается на поворотную заслонку. С поворотной заслонки оно выливается внутрь вращающегося ситчатого барабана. Прошедшее через сито барабана молоко вместе с мелкими частицами песка выливается в отверстие нижней части неподвижной головки, а крупные частицы шнеком выбрасываются из вращающегося барабана и подаются в отделение для удаления крупных частиц и песка.

Время пребывания извести в барабане, а следовательно и качество гашения и производительность аппарата зависят от положения поворотной заслонки, т.е. с её помощью можно увеличить или уменьшить количество выходящей из барабана извести.

Обслуживание барабана заключается в регулировании количества подаваемой в барабан извести, воды или промоев. Контролируется плотность выходящего молока и наличие в нём примесей.

Правила техники безопасности:

1. вентиляция;

вентиляция;

2. остерегаться ожогов известковым молоком, промоями и готовой известью.

Принципиальная схема очистки известкового молока

По существующим типовым схемам полученное в результате гашения известковое молоко подвергается четырёхступенчатой очистке от взвешенных и неразгасившихся примесей.

Первая самая глубокая ступень производится непосредственно в известегасильном аппарате; вторая ступень – более полное разложение мелких частиц извести в дозревателе – ёмкости, в которой известковое молоко пребывает 24 и более часов; третья ступень – отделение мелких частичек песка в песколовушке Русселя-Дорошенко; четвёртая ступень – в гидроциклонах грубой и тонкой очистки.

Пескоуловитель Русселя-Дорошенко

Предназначен для отделения от известкового молока мелких неразгасившихся частичек извести и песка. Представляет собой горизонтальное полуцилиндрическое корыто, в котором вращается вал с приваренными к нему черпаками. По всей своей длине песколовушка доходящими до дна перегородками разделена на 5-6 секций. Позади каждой доходящей до дна перегородки имеется не доходящая до дна перегородка. Черпаки (ковши0 укреплены в каждой секции. В первой же секции по ходу поступления известкового молока имеется наклонный шнек, с помощью которого примеси выбрасываются. Ковш представляет собой лист железа, ограждённый с трёх сторон полосовым железом, задняя торцевая част не ограждена.

По всей своей длине песколовушка доходящими до дна перегородками разделена на 5-6 секций. Позади каждой доходящей до дна перегородки имеется не доходящая до дна перегородка. Черпаки (ковши0 укреплены в каждой секции. В первой же секции по ходу поступления известкового молока имеется наклонный шнек, с помощью которого примеси выбрасываются. Ковш представляет собой лист железа, ограждённый с трёх сторон полосовым железом, задняя торцевая част не ограждена.

Из поступившего известкового молока в первую секцию на дно секции осаждаются самые крупные частицы, которые захватываются шнеком и выбрасываются, а известковое молоко перетекает в последующие секции. В этих секциях осаждаются более мелкие частицы, которые ковшами перебрасываются в первую секцию аппарата откуда и удаляются шнеком.

На зарубежных заводах имеется целый ряд конструкций различных песколовушек: песколовушки-деконтаторы; вибрационные песколовушки, представляющие собой наклонную раму с ситом и эксцентриком; мультигидроциклоны и т. д.

д.

Узнать еще:

Устройства для дозирования известкового молока

Склад извести и устройства для приготовления и дозирования известкового молока. Расход 100%-ной обожженной негашеной извести (СаО) на 1 ж обрабатываемой воды в данном случае будет равен [c.422]Устройства для дозирования известкового молока [c.391]

При применении специальных устройств по дозированию известкового молока водоумягчительная установка упрощается. [c.391]

К небольшим устройствам для дозирования известкового молока предъявляются следующие требования [c.391]

За границей примерно в те же годы для дозирования известкового молока и растворов других реагентов начали применять устройство — дозирующая трубка с электроприводом, называв-моетакжедозаторс плавающей трубкой, [c.

127]

127]Несомненно, что наиболее желательно было бы дозировать реагенты непосредственно по параметрам качества исходной воды. Но такие схемы практически неосуществимы. При сложности зависимости дозы реагента от ингредиентов анализа здесь прищлось бы прибегать к устройствам, осуществляющим опытную обработку, и на основе результатов последней дающим сигнал на изменение дозы. Это привело бы к недопустимому запаздыванию сигнала, не говоря уже о сложности таких устройств. Вследствие сильного запаздывания сигнала нельзя также строить системы автоматизации на использовании только параметров качества воды, определяемых в процессе или по окончании ее обработки. Эти параметры могут быть использованы (при наличии соответствующих датчиков) лишь как корректирующие для систем пропорционального дозирования реагентов по расходу воды, поступающей на обработку. Из числа таких параметров может быть использована величина pH воды для корректирования дозирования известкового молока. Такие схемы применены за рубежом и в ближайшем будущем найдут распространение и в СССР. Регулирование дозы извести по величине pH обрабатываемой воды было осуществлено еще несколько лет назад институтом ВОДГЕО в схеме известкования воды на водоподготовительной установке ТЭЦ автозавода. Однако эта система не нашла распростра-

[c.154]

Регулирование дозы извести по величине pH обрабатываемой воды было осуществлено еще несколько лет назад институтом ВОДГЕО в схеме известкования воды на водоподготовительной установке ТЭЦ автозавода. Однако эта система не нашла распростра-

[c.154]

В соответствии с изложенным выше материалом все осветлители и схемы дозирования реагентов были реконструированы. В технологическую схему дозирования известкового молока (рисунок) включен воздухоотделитель, а воздушники воздушных колпаков врезаны на 100 мм ниже верхнего днища. Подвод обрабатываемой воды в воздухоотделители осветлителей в № 2 и 3 организован через воронки, верхняя кромка которых всегда находится выше уровня воды в воздухоотделителях. Подвод воды в воздухоотделитель диаметром 1,6 м осветлителя № 1 осуществляется таким образом, что при скорости нисходящего движения воды в воздухоотделителе до 100 м/ч верхняя кромка подводящего патрубка находится над поверхностью воды. При скорости нисходящего движения воды больше 100 м/ч верхняя кромка подводящего патрубка затапливается, в ее выходном сечении скорость движения воды больше 2,5 м/с. Чаши и предохранительные решетки из воздухоотделителей удалены. Горизонтальный участок трубопровода возврата осветленной воды с задвижкой и место врезки в распределительное устройство выполнены на 150 мм ниже оси отверстий водосборного желоба. Два верхних и один нижний ряды шламоприемных окон осветлителя № 2 заглушены и в дренажной решетке выполнены отверстия диаметром 200 мм из расчета 4 шт. на I м решетки.

[c.131]

Чаши и предохранительные решетки из воздухоотделителей удалены. Горизонтальный участок трубопровода возврата осветленной воды с задвижкой и место врезки в распределительное устройство выполнены на 150 мм ниже оси отверстий водосборного желоба. Два верхних и один нижний ряды шламоприемных окон осветлителя № 2 заглушены и в дренажной решетке выполнены отверстия диаметром 200 мм из расчета 4 шт. на I м решетки.

[c.131]

В тех случаях, когда известкования воды не требуется, эта операция может быть исключена из схемы без пер0дел1ки рабочих чертежей, так как склад извести, а таклизвесткового молока помещаются в отдельном здании. [c.79]

В этом случае для поддержания извести во взвешенном состоянии предусмотрена небольшая пропеллерная л ешалка. На фиг. 268 показано простое устройство для дозирования известкового молока подача известкоиого молока идет непрерывно постоянный уровень обеспечивается переливной трубой. [c.218]

[c.218]

Автоматизация дозирования растворов реагентов при постоянной концентрации активного вещества реагента в дозируемой жидкости легче всего осуществляется при применении в качестве дозаторов плунжерных насосов для известкового молока, растворов коагулянта и щелочи и шнековых дозаторов сухого каустического магнезита, для привода которых используются электродвигатели переменного тока. Изменение производительности насосов-дозаторов осуществляется следующими способами а) при постоянном числе оборотов электродвигателя —путем изменения длины хода плунжера с помощью механических устройств насоса-дозатора или возврата части раствора реагента, подаваемого насосом б) изменением числа оборотов электродвигателя, приводящего в движение насос-дозатор путем импульсного управления электродвигателем иеременного тока. [c.317]

Основными элементами водоумягчителя являются распределитель воды, дозаторы известкового молока, содового раствора и коагулянта, устройства для приготовления, подачи и дозирования реагентов, смеситель, камера реакции, отстойники, фильтры, резервуары умягчённой воды и вспомогательные баки, трубопроводы, насосы и др. Распределитель воды и дозаторы реагентов в последних конструкциях объединены в одно устройство — пропорциональный дозатор. Дозирование реагентов в нём ведут от поплавка, положение которого зависит от расхода подаваемой на обработку воды. Известковый раствор дозируется через шайбу, а содовый—через гибкий шланг, связанный с поплавком. Известь гасят в специальных устройствах или, при небольшом количестве, вручную в ящиках-сцежах. Известковое тесто поступает в известковую мешалку, где при добавлении воды превращается в известковое молоко последнее насосом подаётся в дозатор. Соду растворяют в мешалках и подают в дозатор приготовление и дозирование раствора коагулянта осуществляют аналогично при-

[c.536]

Распределитель воды и дозаторы реагентов в последних конструкциях объединены в одно устройство — пропорциональный дозатор. Дозирование реагентов в нём ведут от поплавка, положение которого зависит от расхода подаваемой на обработку воды. Известковый раствор дозируется через шайбу, а содовый—через гибкий шланг, связанный с поплавком. Известь гасят в специальных устройствах или, при небольшом количестве, вручную в ящиках-сцежах. Известковое тесто поступает в известковую мешалку, где при добавлении воды превращается в известковое молоко последнее насосом подаётся в дозатор. Соду растворяют в мешалках и подают в дозатор приготовление и дозирование раствора коагулянта осуществляют аналогично при-

[c.536]

Technology in Mineral Processing S.A.

Основные характеристики:

- 100% автомат.

- Для приготовления негашеной извести из мелкой или крупной извести (гранулированной).

- Проекты, выполняемые с производительностью от менее 1000 кг / день до 40 000 кг / час с оксидом кальция и 70,0000 кг / час с гидроксидом кальция.

- Пневмотранспорт в разбавленной фазе для разгрузки грузовиков.

- Гибкость в производстве материалов для агрессивных сред, например.препарат с морской водой. SAF2205 (дуплекс), AISI 904L и другие).

- Принцип работы двойной блокировки для безопасного управления реакцией отключения.

Обычно в комплект поставки этих систем входят:

- Силос для хранения извести (или бункер).

- Система пылеулавливания.

- ASilo (или бункер) Нижний Активатор или вибратор.

- Пневматическая транспортная система для погрузки извести.

- Система подачи:

- Объемный винт.

- Конвейерная лента с песометром.

- Поворотный клапан или комбинация предыдущих.

- Slaker or Mill (оборудование для гашения извести).

- Системы сбора дыма.

- Сортировочная система (батарея циклонов для мельниц или сепараторный грохот для Slaker).

- Перекачивающий насос и петля для извести.

- Перегрузочные емкости для хранения известкового молока.

- Комплект приборов.

- Питание и управление, связанные с источником питания.

Виды подготовки:

a) Приготовление из мелкодисперсной извести 100% автоматизированные компактные установки для производства известкового молока на основе тонкой извести (до 12 мм). Для этой цели TecProMin S.A. поставляет гашители извести «Задержка или истощение», которые разработаны в соответствии с требованиями времени пребывания для хорошей гидратации конечностей клиентов. Вышеуказанное для оптимизации образования анионов (ОН) — с эффективностью выше 97%

Вышеуказанное для оптимизации образования анионов (ОН) — с эффективностью выше 97%

100% автоматизированные установки для производства известкового молока на основе крупнозернистой извести от средней до низкой реакционной способности, с размером частиц до 1 ½ дюйма.

Для этой цели TecProMin S.A. поставляет горизонтальные или башенные мельницы для извести, которые гидратируют известь и измельчают песок. Он включен в CaO в качестве инертного элемента, доставляя его в процесс, не влияя на работу.

известь-физико-химический-v2

% PDF-1.6 % 1 0 объект > / OCGs [10 0 R 11 0 R 12 0 R] >> / Страницы 3 0 R / StructTreeRoot 78 0 R / Тип / Каталог >> эндобдж 77 0 объект > / Шрифт >>> / Поля [] >> эндобдж 2 0 obj > поток 2010-06-23T13: 10: 06-04: 002010-06-20T21: 18: 34-04: 002010-06-23T13: 10: 06-04: 00Adobe Illustrator CS4

сделал: 25D8A235D07CDF11BA0C8BA91D325C6Euuid: 3a81de11-f3f3-49fa-b0cf-bc4187e52a22uuid: cc370cba-6f77-4bd2-bf21-219f3f6a602cproof: pdfxmp.iid: 24D8A235D07CDF11BA0C8BA91D325C6Exmp.did: 24D8A235D07CDF11BA0C8BA91D325C6Euuid: cc370cba-6f77-4bd2-bf21-219f3f6a602cproof: pdf

сделал: 25D8A235D07CDF11BA0C8BA91D325C6Euuid: 3a81de11-f3f3-49fa-b0cf-bc4187e52a22uuid: cc370cba-6f77-4bd2-bf21-219f3f6a602cproof: pdfxmp.iid: 24D8A235D07CDF11BA0C8BA91D325C6Exmp.did: 24D8A235D07CDF11BA0C8BA91D325C6Euuid: cc370cba-6f77-4bd2-bf21-219f3f6a602cproof: pdf 00FalseFRAHV.TTF

00FalseFRAHV.TTFПриготовление раствора известкового молока

Наша цель — упростить работу с сухой гашеной известью и сухой негашеной известью и сделать их максимально удобными для оператора. их жидкие аналоги.Мы осознаем экономические и химические преимущества использования извести в вашем технологическом процессе и понимаем, что

эти преимущества могут быть еще больше при внедрении хорошо спроектированной системы для решения этой задачи. Мы также видели и

осознают проблемы, с которыми сталкиваются многие операторы при использовании плохо спроектированных систем подготовки растворов.

их жидкие аналоги.Мы осознаем экономические и химические преимущества использования извести в вашем технологическом процессе и понимаем, что

эти преимущества могут быть еще больше при внедрении хорошо спроектированной системы для решения этой задачи. Мы также видели и

осознают проблемы, с которыми сталкиваются многие операторы при использовании плохо спроектированных систем подготовки растворов.Компоненты

Системы раствора известкового молока требуют надлежащего выбор основных компонентов в следующие этапы:

- Хранилище

- Погрузочно-разгрузочные работы

- Дозирование

- Смачивание

Первый шаг состоит в выборе типа

складское оборудование и необходимая емкость (1).Далее, метод, с помощью которого известковое молоко

переданный выбран; традиционный или пневматический (2).

Последний шаг объединяет дозирование и смачивание.

процесс. Здесь пакетные или непрерывные методы будут

выбираться в зависимости от других критериев,

расположение точки дозирования (4).

Стремясь уменьшить эти проблемы, мы разработали наши системы с учетом следующих преимуществ:

Хранилище

- Силос в комплекте с системой активации конуса, которая способствует течению извести в конусе, а также внутри стенок силоса

- Станция разгрузки мешков для сыпучих материалов с вибратором и системой толкания мешков, предназначенная для опорожнения мешков 1 тонна

- Станция разгрузки мешков в комплекте с системой псевдоожижения бункера и встроенной системой пылеулавливания, обеспечивающей беспыльную работу при транспортировке продукта

Погрузочно-разгрузочные работы

- Чугунные поворотные клапаны в комплекте со стальным ротором для обеспечения беспыльной работы

- Пневматический перенос сухой порошковой извести прямо к месту впрыска исключает риск засорения линии из-за прокаливания / образования накипи

- Объемный шнековый питатель из нержавеющей стали, разработанный и откалиброванный для обработки извести

Вода подается в первый резервуар, называемый смесительным резервуаром, через эжектор жидкости. Вход подачи материала эдуктора подключены непосредственно к резервуару для смеси. Достигнуты оптимальные концентрации раствора 5-10% извести / воды. После приготовления раствор передается через перистальтические насосы в распределительный бак. Традиционная система — это проверенный временем метод приготовления известкового молока, который доказал свою эффективность на протяжении многих лет.

Одним из преимуществ использования сухой гашеной извести является то, что она не прокаливается в передающих линиях. Это позволяет пользователям пневматически перемещаться прямо к точке дозирования, устраняя необходимость в гибких трубках, которые могут требуется обслуживание для удаления накипи.Для выполнения этой передачи в непосредственной близости от силоса / бункера для хранения сухой гашеной извести установлена система нагнетания. пневматически передается по жестким стальным трубам прямо к месту дозирования.Эта система позволяет операторам гибкость подачи необходимой извести в одну или несколько точек дозирования на установке. Шнековые питатели, расположенные под приемным бункером, дозируют необходимое количество извести непосредственно в резервуары для смешивания, расположенные выше точки дозирования, которые затем перекачиваются в воду для обработки.

В качестве альтернативы, в случаях, когда резервуары для смеси не могут быть расположены непосредственно над точкой дозирования, смачивающий конус / гибкий используется комбинация эжекторов.Смачивающий конус обеспечивает мгновенное смешивание извести / воды без накопления раствора внутри конуса.Эта система позволяет операторам гибко передавать требуемое количество к одной или нескольким точкам дозирования в пределах завод. На приемной стороне продукт подается одного из двух типов. приемников; промежуточный ресивер с клапаном система, которая позволяет продукту заполнять ресивер, позволяя воздуху проходить, или оконечный приемник, который включает сбор пыли возможности.Выполняется ли сбор пыли на концевом бункере или обратно в сам бункер фильтрующий материал эффективен до 99,99%. Очистка фильтрующего материала происходит автоматически с помощью встроенного система импульсной струи, увеличивающая срок службы фильтрующего материала Расположен под приемный бункер шнековый питатель дозирует нужное количество известь прямо в смачивающий барабан или смачивающий конус, расположенный выше точка дозирования, которая затем подается в воду для лечиться у нашего Flexturi. Такая конфигурация исключает необходимость перекачивания. известковое молоко и минимизирует необходимость обслуживания / обслуживания вмешательство из-за масштабирования. Характеристики

Возможности процесса и требования

|

Система впрыска гашеной извести предназначена для устранения проблем, связанных с введением гашеной извести в ваш технологический процесс.Хранение, обращение, дозирование и кормление были спроектированы таким образом, чтобы сократить объем технического обслуживания и поддерживать чистоту установки. Высокоэффективные фильтры, герметичные корпуса и устройство для смачивания вакуума — все это было разработано таким образом, чтобы вы могли наслаждаться невысокой стоимостью. преимущества использования гашеной извести в вашем технологическом процессе и минимальные эксплуатационные расходы.

© 2019 — CON-V-AIR inc.

ГИДРОКСИД КАЛЬЦИЯ, ГЛАЖЕННАЯ ИЗВЕСТЬ — Кодекс химикатов воды

Просмотр в собственном окне

| NAS / CWTC 005-82 | ||||||

| Имя : | КАЛЬЦИЙ ГИДРОКСИД 9017 9017 SLASEDROX .: | 1305-62-0 | Вес формулы : | 74,0 | ||

| Химическая формула : | Ca (OH) 2 | |||||

Использование :

Используется в основном в качестве смягчающего агента и для регулирования pH.

Требования к чистоте :

Значения RMIC основаны на максимальной дозировке 650 мг гидроксида кальция / литр воды и должны сравниваться с концентрациями примесей, полученными с помощью процедур отбора проб, описанных в этой монографии. Если фактическая дозировка отличается от 650 мг / литр, пользователю рекомендуется обратиться к Таблице 2 для получения соответствующих значений RMIC.

Просмотр в собственном окне

| Примесь | РСМЦ мг примесей / кг Гидроксид кальция |

|---|---|

| Мышьяк | 10 |

| Кадмий | 2 |

| Хром | 10 |

| Селен | 2 |

| Серебро | 10 |

- *

РМИЦ для фторида не создан.Все производители гидроксида кальция должны проанализировать и указать в сертифицированном анализе концентрацию фторида в полученном гидроксиде кальция.

Сбор пробы в массе :

Образец в соответствии со Стандартом для извести, AWWA B202-77, Американская ассоциация водопроводных сооружений, Денвер, Колорадо (1977), за исключением хранения окончательного образца 2-1b во влагонепроницаемом стекле.

Подготовка аналитической пробы :

Возьмите порцию пробы массой 66,7 г и измельчите в неметаллическом пульверизаторе или стеклянной ступке с пестиком, пока проба не пройдет через образец No.Стандартное сито 100 США. Тщательно перемешайте измельченный образец и поместите в герметичный влагостойкий стеклянный контейнер. Отбейте пипеткой 4 мл деионизированной дистиллированной воды в стакан емкостью 150 мл. Поставьте на плиту с температурой 60 ° C. Поместите стержень для перемешивания в стакан и медленно при перемешивании добавьте 1,33 г измельченного гидроксида кальция. Тщательно перемешайте пасту, чтобы включить весь измельченный образец. Когда паста станет однородной, снимите стакан с горячей плиты и медленно добавьте 50 мл деионизированной дистиллированной воды при 80 ° C при перемешивании. Остудить до комнатной температуры.Фильтруют через фильтр GF / C под вакуумом в стакан емкостью 150 мл.

Используя бюретку на 25 мл, добавьте 1 + 4 HNO 3 до тех пор, пока pH не останется между 1,8 и 2,0 в течение 5 минут. Количественно переносят в мерную колбу на 1000 мл и доводят до нужного объема разбавляющим раствором азотной кислоты.

Приготовление аналитических образцов — фторид :

Взвесьте 10 г образца (с точностью до миллиграмма) в стакан емкостью 400 мл. Регидрируйте известь, медленно и тщательно добавляя до 250 мл деионизированной воды.Налейте 400 мл деионизированной дистиллированной воды в 1-литровую дистилляционную колбу с боковым отводом. Осторожно добавьте 200 мл концентрированной серной кислоты. Взбалтывайте, пока содержимое не станет однородным (важно для безопасности во время перегонки). Добавьте 25-35 стеклянных шариков для кипячения. Начните нагревание, сначала медленно, пока температура не достигнет 180 ° C. Выбросьте дистиллят. Охладите кислотную смесь. Осторожно количественно перенесите известковую суспензию в перегонную колбу до тех пор, пока вся суспензия не будет перенесена вместе с 300 ± 5 мл воды (т.е.е., образец содержится в 300 мл воды). Если есть основания подозревать наличие хлоридов в пробе, добавьте 5 мг сульфата серебра на каждый миллиграмм хлорида. Перегоняйте до тех пор, пока температура в колбе снова не достигнет 180 ° C. Определите фторид в дистилляте.

Анализ проб :

Анализы должны выполняться на растворе гидроксида кальция в соответствии с:

Стандартные методы исследования воды и сточных вод, 15-е издание, Американская ассоциация общественного здравоохранения, Вашингтон, округ Колумбия.С. (1981).

Посмотреть в собственном окне

| Мышьяк | Раздел 304 | |||||

| Кадмий | Раздел 304 | |||||

| Фторид | Раздел 413B | Селен | Селен Раздел 304 |

Известь — химическое вещество, проверенное временем — Science Learning Hub

Чистая известь или негашеная известь — это оксид кальция. Простота изготовления и химические свойства делают его важным промышленным химикатом.

Лайм имеет давнюю историю, уходящую корнями в глубину веков. Его основное использование было в качестве ингредиента в строительном растворе и в качестве почвенного удобрения.

Производство извести

С давних времен известь производилась путем нагревания известняка до высоких температур. Методы производства эволюционировали от нагревания известняка на открытом огне до использования обжиговых печей для обжига кирпича в начале 17 века и до сегодняшних горизонтальных вращающихся печей диаметром несколько метров и длиной до 100 метров.Эти современные печи работают при температуре около 1100-1200 ° C, что позволяет быстро превращать известняк в известь.

CaCO 3 ( s ) известняк → CaO ( s ) известь + CO 2 ( г ) диоксид углерода

Химические свойства извести

Известь (оксид кальция) — белое твердое вещество с сильно основные свойства.

Известь легко реагирует с водой с образованием гашеной извести, которая представляет собой химическое соединение гидроксид кальция.Во время этой реакции выделяется значительное количество тепловой энергии.

Гидроксид кальция плохо растворяется в воде, образуя щелочной раствор, известный как известковая вода. Когда углекислый газ проходит через известковую воду или над ней, она становится молочной из-за образования карбоната кальция.

CaO ( s ) | + | H 2 O ( л ) | → | Ca ( ( с ) | ||

Ca (OH) 2 ( с ) | + | H 2 O ( л ) вода | → | Ca (OH) 2 ( водн. ) | ||

Ca (OH) 2 ( водн. ) | CO 2 ( г ) | → | CaCO 3 ( s ) | 9008 1 + | H 2 O ( л ) | |

| Известь реагирует с кислыми газами, такими как диоксид серы. | ||||||

CaO ( s ) | + | SO 2 ( г ) | → | 9028 CaSO2 9028 ) сульфит кальция | ||

Угольные и газовые электростанции производят большие объемы газообразного продукта, в том числе диоксида серы. И известь, и гашеная известь используются для сокращения выбросов серы.

Гашеная известь реагирует с газообразным хлором с образованием отбеливающего агента гипохлорита кальция — распространенной формы хлора «плавательных бассейнов».

2Ca (OH) 2 ( s ) | + | 2Cl 2 ( г ) | 34 Ca (ClO) 2 ( s ) | + | CaCl 2 ( s ) | + | 2H O ( л ) |

При нагревании с помощью кокса, формы углерода, оксид кальция объединяется с образованием карбида кальция.Когда карбид кальция смешивается с водой, образуется газ, называемый ацетиленом. Это топливо для кислородно-ацетиленовой газовой горелки, используемой в металлургической промышленности для резки и сварки.

2CaO ( s ) | + | 5C ( s ) | → | 2CaC карбид кальция | + | CO 2 ( г ) |

CaC 2 ( s ) | + 2H 2 O ( л ) | → | Ca (OH) 2 ( с) | + | C 2 2 2 2 ( г ) |

Известковый раствор

Раствор — это текучая паста, используемая для связывания строительного кирпича s и блоки вместе.Известковый раствор изготавливается путем смешивания извести, песка и воды. Это один из старейших видов минометов, восходящий к глубокой древности. В настоящее время раствор изготавливается путем смешивания цементного порошка, песка и воды.

При превращении известкового раствора в твердый вяжущий материал происходит реакция с атмосферным углекислым газом с образованием кристаллов карбоната кальция, которые плотно скрепляют песчинки.

Ca (OH) 2 ( s ) | + | CO 2 ( г ) | 9047 → 900 CaCO 3 ( s ) |

Fresco — это техника окраски, при которой пигмент наносится на свежую поверхность известкового раствора.

Эта техника широко использовалась художниками эпохи Возрождения в 15-м и 16-м веках — некоторые из созданных произведений, таких как картина Микеланджело на потолке Сикстинской капеллы, каждый год восхищаются непрерывным потоком посетителей Ватикана.

Известь — интересное физическое свойство

Если кусок извести размером с мрамор нагревается до высокой температуры, он излучает очень яркий белый свет. В 1820-х годах офицер британской армии Томас Драммонд использовал это свойство извести для разработки светильника, который можно было использовать в маяках и на поле боя.Названные светильниками Драммонда, они в конечном итоге заменили газовые фонари, используемые в мюзик-холлах и театрах. На сцене артисты и актеры теперь «в центре внимания».

Оксиды редкоземельных металлов (оксиды церия и тория) также обладают этим свойством.

Карбонат кальция

Три типа горных пород, содержащих карбонат кальция, добываются и используются в промышленности. Это известняк, мел и доломит. Известняк и мел являются формами карбоната кальция, а доломит — смесью карбонатов кальция и магния.Все они имеют примеси, такие как глина, но некоторые породы имеют чистоту более 97%. Известняк и другие продукты, полученные из него, широко используются в строительной отрасли и для нейтрализации кислотных соединений в различных контекстах.

В химической промышленности большие количества известняка нагревают до примерно 1500 K с образованием оксида кальция, известного как негашеная известь:

В известь можно добавлять воду для образования гидроксида кальция. Этот процесс известен как «гашение».Твердый гидроксид кальция известен как гашеная известь или гашеная известь, а растворы и суспензии в воде — как известковое молоко.

Термин «известь» часто используется для обозначения негашеной извести, гашеной извести (гашеной извести) и известкового молока.

Для конкретного применения лучше всего выбрать один из четырех вариантов: известняк, негашеная известь, гашеная известь или известковое молоко. Во многих случаях известь реагирует быстрее, чем известняк, но стоит дороже, поскольку для ее производства из известняка требуется высокая температура.

Использование известняка и извести

Рис. 1 Основные области применения известняка и извести.

В основном известняк и известь используются в строительстве и производстве цемента. Они также используются в химической и металлургической промышленности и в сельском хозяйстве.

В мировом масштабе доля извести, используемой в различных отраслях промышленности, составляет:

- 60% металлургия (в основном производство стали, образование шлака и его использование в доменной печи)

- 25% строительство (например, используется с асфальтом при дорожном покрытии, для стабилизации грунтов, а также для приготовления раствора и штукатурки)

- 15% для химических и промышленных применений (например, для изготовления отбеливателей, используемых при производстве бумаги, для получения осажденного карбоната кальция, тонкого порошка, используемого в покрытиях для бумаги и красок, а также при рафинировании сахара для удаления коллоидных примесей ) и для экологические виды применения (например, с кальцинированной содой муниципальными властями и промышленностью, для смягчения воды (удаления ионов кальция и магния), при очистке сточных вод от коллоидных частиц и при обессеривании дымовых газов)

Однако эти пропорции сильно различаются от страны к стране.Например, в США пропорции такие:

- 38% металлургия (в основном производство стали)

- 31% экологические виды применения (например, с кальцинированной содой, как муниципальными властями, так и промышленностью для смягчения воды (удаления ионов кальция и магния), при очистке сточных вод, удалении коллоидных частиц и десульфуризации дымовых газов

- 22% химическое и промышленное применение (например, для изготовления отбеливателей, используемых при производстве бумаги, для получения осажденного карбоната кальция, тонкого порошка, используемого в покрытиях для бумаги и красок, а также при рафинировании сахара для удаления коллоидных примесей)

- 8% в строительстве используется (например, он используется с асфальтом при дорожном покрытии, для стабилизации грунта, а также при изготовлении раствора и штукатурки)

- 1% прочие

Данные Геологической службы США, 2012 г.

Использование более подробно описано ниже с точки зрения различных отраслей.

В строительной отрасли

Известняк использовался в качестве строительного материала с каменного века. Действительно, наибольшее количество известняка и различных форм извести по-прежнему используется в строительной отрасли, особенно в дорожном строительстве и строительных проектах, от огромных размеров, мостов и небоскребов до домов. Большие куски карбоната кальция часто используются там, где требуется значительное количество заполнителя, например, для фундамента дорог.

Известь часто используется для уплотнения почвы.Он реагирует с глинистыми минералами в почве с образованием цементоподобных соединений (например, силикат кальция и алюминат кальция (алюмосиликат кальция)), рис. 2.

| Рис. 2 (a) Частицы глины окружены водой, что позволяет им выравниваться и легко скользить по . В результате получается глинистый грунт с низкой прочностью . | Рис. 2 (b) При добавлении извести количество воды вокруг частиц глины уменьшается.Частицы глины больше не могут легко скользить, и почва укрепляется. |

Укрепление грунта позволяет возводить здания, обеспечивая более прочный фундамент. Известь также используется на строительных площадках, чтобы облегчить передвижение больших транспортных средств (рис. 3).

Рис. 3 Влажная почва стала более твердой из-за добавления извести. Эта землеройная техника легко передвигается. С любезного разрешения Singleton Birch. |

Известняк также является основным компонентом цемента и бетона.

В производстве цемента

Цемент получают путем предварительного смешивания известняка и таких веществ, как глины (которые содержат диоксид кремния, оксид алюминия и оксид железа (III)) в мелкий порошок. Смесь измельчают и подают во вращающуюся печь, которая представляет собой железную трубу длиной 60-90 м и диаметром примерно 6 м.Трубка вращается и нагревается пламенем внутри нее примерно до 1700 К. Печь слегка наклонена, чтобы материалы медленно достигли другого конца, где они быстро охлаждаются воздухом до 373-473 К.

|

Нагретый воздух из охладителей возвращается в печи, что позволяет экономить топливо и повышать эффективность сжигания.

Получающееся в результате твердое вещество выходит из печи в виде серых шариков размером с мрамор и известно как клинкер. Клинкер измельчают до мелкого порошка и смешивают с сульфатом кальция (гипсом), чтобы получить знакомый серый мелкий порошок. Это цемент, по сути, это смесь силикатов кальция и сульфата кальция.Около 50% цемента (часто известного как портландцемент) представляет собой трикальциевый силикат, который гидратирует и придает цементу его первоначальную прочность, и около 25% — это двухкальциевый силикат, который гидратируется медленнее и дает дополнительную прочность через несколько дней. Когда он смешивается с водой, происходят химические реакции с образованием твердого вещества, непроницаемого для воды. Роль сульфата кальция — предотвратить слишком быстрое схватывание цемента.

Ежегодно производится около 3,6 млрд тонн цемента, 2 из которых приходится на Китай.0 млрд тонн и Индия 280 млн тонн 1 . Цементный порошок обычно смешивают с песком и заполнителем (гравий, гранит), а при необходимости смешивают с водой для образования бетона.

1. Геологическая служба США, сводки по минеральным ресурсам, 2016 г.

Рисунки 5 и 6 Строители и каменщики до использования современного цемента использовали смесь извести (гидроксида кальция), песка и воды, известную как известковый раствор или просто строительный раствор.Он использовался более 6000 лет, начиная с построек Древней Греции и Рима. При ремонте этих зданий используется известковый раствор, а не цемент. На этих фотографиях Йоркского собора, относительно современного здания, построенного всего 900 лет назад, известковый раствор всегда использовался при ремонте каменной кладки, которую пришлось заменить из-за погодных условий на протяжении веков. С любезного разрешения Джессики Уоддингтон. | |

В промышленности и окружающей среде

Многие озера стали слишком кислыми из-за загрязнения воздуха (кислотные дожди), например, в США, Скандинавии и Шотландии.Озера опрыскиваются очень мелкодисперсным порошком карбоната кальция (рис. 7). Еще один эффективный способ решения этой проблемы — это нанесение порошкообразного известняка на незасаженные участки рядом с источниками ручьев, ведущих к озерам.

Рис. 7 Порошкообразный известняк распыляется над озером недалеко от Хемшё в южной Швеции.

С любезного разрешения Рикарда Гиллберга.

Известняк и различные формы извести используются в больших количествах для очистки окружающей среды путем нейтрализации кислот.Например, известняк и негашеная известь используются для удаления диоксида серы, образующегося при сжигании угля на электростанциях. Даже «чистый» уголь может содержать около 1% серы.

Газообразные отходящие потоки, дымовые газы, образующиеся при сжигании угля, проходят через распыление очень мелко измельченного известняка или негашеной извести, взвешенных в воде. Диоксид серы, будучи кислотой, реагирует с ними, например:

Образовавшийся сульфит кальция собирается у основания абсорбера, и в этот остаток вдувается сжатый воздух.Сульфит кальция реагирует с воздухом с образованием сульфата кальция (гипса), который используется, например, для изготовления гипсовых плит и цемента.

Очень мелкий и чистый карбонат кальция используется в качестве наполнителя в пластмассах и бумаге. Наполнитель — это вещество, которое придает объем, но не изменяет свойств вещества, к которому он добавляется, а также является инертным. Карбонат кальция при очень мелком измельчении (менее 2 микрон) используется в красках для придания «матовой» поверхности.

Рисунок 8 Использование известняка.

Карбонат кальция также используется:

Использование более подробно показано на Рисунке 8.

В сельском хозяйстве

Измельченный известняк и известь во всех формах используются для нейтрализации кислот в почве и создания оптимальных почвенных условий для роста сельскохозяйственных культур. Они также помогают разрушать глины, как описано выше, улучшая структуру почвы, таким образом улучшая дренаж и уменьшая эрозию почвы. Кроме того, они являются источником ионов кальция, которые являются важным питательным веществом для растений.

Годовое производство известняка

Данные о годовом производстве карбоната кальция отсутствуют. Приблизительно 1 миллиард тонн двух основных руд, известняка и доломита, ежегодно добывается в США. Учитывая относительные количества извести, которая используется в разных странах, оценка мировой добычи карбоната кальция составляет 15 миллиардов тонн в год.

Годовое производство извести (оксида кальция и гидроксида кальция)

| Весь мир | 350 млн тонн |

| Китай | 230 млн тонн |

| U.С. | 19 млн тонн |

| Индия | 16 млн тонн |

| Россия | 11 млн тонн |

Данные из:

Геологическая служба США, Сводные данные по минеральным товарам, 2016 г.

Производство оксида кальция (негашеной)

Карбонат кальция (известняк) нагревается с образованием оксида кальция (негашеной извести) и диоксида углерода:

Это эндотермическая реакция, и при низких температурах равновесие находится далеко слева.Только при температуре около 1200 К парциальное давление углекислого газа превышает атмосферное, и разложение идет полностью.

Негашеная известь производится в печах с огнеупорной футеровкой. Используются многие конструкции, но наиболее распространенные из них основаны на печи с вертикальным валом (рис. 9).

Печь изготовлена из стали, футерованной огнеупорным кирпичом. Известняк подается сверху, а воздух либо всасывается вентиляторами, либо выталкивается вентиляторами типа «корень» через печь снизу (противоток).Топливо подается через боковые стороны печи, используя около 8-10 фурм, установленных вокруг печи.

Печь для обжига извести состоит из трех основных зон:

- в зоне предварительного нагрева, тепло продуктов сгорания, включая углекислый газ от диссоциации известняка, используется для предварительного нагрева известняка до 1200 K

- в зоне обжига известняк разлагается до негашеной извести при температуре газа 1500 K, этот процесс известен как прокаливание

- в зоне охлаждения, тепло негашеной извести, покидающей зону горения, используется для предварительного нагрева воздуха, необходимого для горения, до 600-750 К.

Используемое топливо различается в зависимости от того, что доступно. Во многих печах используется природный газ, но в другие закачивается нефть. В других твердые частицы, такие как мелкодисперсный уголь, подвергаются давлению и закачиваются так, что они действуют как жидкость.

Если для полного сгорания топлива не хватает воздуха, его подают непосредственно в зону горения.

Рисунок 9 Производство извести: вертикальная шахтная печь.

Многие недавно представленные печи имеют два параллельных агрегата (рис. 10).Они известны как двухвальные печи . В простой одиночной печи, описанной выше, воздух нагнетается в печь по мере того, как известняк стекает вниз. Это известно как противоточная система. В двухвальной печи, известной как печь для обжига извести с параллельным потоком (PFR) , воздух и дымовые газы проходят параллельно известняку. Топливо впрыскивается непосредственно над зоной горения, и известняк поглощает большую часть тепла, выделяемого топливом, поэтому температуру в зоне горения можно снизить до 1400 K, температуры разложения известняка.

| Рис. 10 Производство извести: печь для обжига извести с регенерацией с параллельным потоком (PFR). С любезного разрешения Maerz Ofenbau AG. | Рис. 11 Регенеративная печь для обжига извести с параллельным потоком (PFR) в Мексике. С любезного разрешения Maerz Ofenbau AG. |

На схеме левый вал изображен как в режиме горения.Выхлопные газы переходят в правый вал, который, как говорят, не горит.

Эти горячие газы движутся вверх противотоком к камню, нагревая его, и правый вал становится горящим, а левый — негорючим.

Каждый вал циклически проходит через режим горения и отсутствия горения примерно каждые 10 минут.

Количество топлива, используемого в двухвальной печи, значительно меньше, чем в одновальной печи.

Шахтные печи мощностью до 800 тонн извести в сутки.

Негашеная известь обычно продается в виде гранул или тонко измельченного порошка.

Производство гидроксида кальция (гашеная известь)

Реакция негашеной извести с водой экзотермическая.

Порошкообразный гидроксид кальция получают путем гидратации негашеной извести с контролируемым избытком воды для получения сухого продукта. Известковое молоко получают путем гашения негашеной извести с избытком воды.

Дата последнего изменения: 16 января 2017 г.

Молочная краска с лаймом — Земляные пигменты

В этом традиционном рецепте используется известь, чтобы сделать более прочную и долговечную молочную краску, которая недорога и проста в приготовлении.Все наши пигментные краски можно использовать в молочной краске, так как небольшое количество извести в рецепте не приведет к потере цвета. На молочную краску следует нанести финишный слой, чтобы защитить ее матовую впитывающую поверхность. Обычно считается внутренней краской, если она должным образом не покрыта подходящей внешней краской. Приведенное количество составляет приблизительно 1¾ кварты краски, чтобы покрыть приблизительно 90-100 квадратных футов. Чтобы сделать меньше краски, просто разделите рецепт пополам или на четверти.

Подходящие поверхности

Поверхности, на которые можно наносить молочную краску, должны быть абсорбирующими и не иметь следов предыдущей отделки.Они включают дерево, штукатурку, терракоту, глину и т. Д. Молочная краска не прилипает к латексным или другим краскам. Для подтверждения адгезии следует провести испытания на сомнительных поверхностях. Молочная краска — это полупрозрачное покрытие, и его не следует рассматривать как замену более непрозрачным покрытиям стен. Отлично подходит для стирки голых оштукатуренных стен.

ПРИМЕЧАНИЕ: Так как количество сухих ингредиентов дано по весу для точности, рекомендуется иметь небольшие граммовские весы для взвешивания сухих ингредиентов.

Для этого рецепта мы используем свежее молоко, которое превратится в творог с добавлением уксуса (или лимонного сока). При свертывании для создания творога молочный белок концентрируется в твороге, делая краску более прочной. Кроме того, он не будет подвержен образованию плесени, как молочные краски, созданные из свежего молока. Посмотрите видео о создании Quark.

Дайте молоку постоять и нагреться до комнатной температуры (в любом случае молоко не должно нагреваться выше 115 градусов, чтобы защитить целостность казеина).Добавьте молоко в большую емкость и добавьте два стакана белого уксуса. Свертывание начнется немедленно. Оставьте смесь в теплом месте на ночь или до двух дней. Не перемешивайте снова после добавления уксуса. Важно не беспокоить творог, чтобы творог мог образоваться вместе. Вы заметите, что твердые вещества молока отделяются от жидкости, образуя твердый творог и жидкую сыворотку.

Соберите все ингредиенты, когда будете готовы к покраске, так как для достижения наилучших результатов следует использовать молочную краску в свежем виде.Поместите охру или пигментный порошок в емкость и смешайте с равным количеством воды, чтобы она впиталась. Из пигмента получится однородная паста, в которой все частицы смочены.