что это такое, плюсы и минусы, как выбрать лучший

Диваны сочетают в себе практичность, многофункциональность и роскошь. Стоит дополнить интерьер даже небольшим, скромным диваном, и он разительно преображается, становясь более домашним, расслабляющим. Диван служи не только украшением и фокусной точкой помещения, но обеспечивает высокий комфорт обитателям дома.

Чтобы выбранная модель верно служила в течение многих лет, необходимо обращать внимание не только на материал обивки или надежность каркаса. Важным фактором, влияющим на удобство и долговечность дивана, является наполнитель. Производители предлагают множество различных вариантов, добиваясь идеальных результатов по приемлемым ценам. И одним из наиболее практичных, универсальных и доступных является ППУ.

В чем его особенности и плюсы, на что обратить внимание при выборе дивана с наполнителем ППУ? Об этом расскажем в нашей статье.

Что такое «ППУ» и когда он был изобретен

Загадочной аббревиатурой ППУ обозначают упругую, плотную полимерную пену – пенополиуретан. В России нарицательным еще с советских времен стало название «поролон». Это связано с тем, что в СССР данный материал поставлялся, преимущественно, норвежской компанией-производителем «Porolon», и люди просто привыкли называть продукт по имени бренда. Так, например, копировальные офисные аппараты зовут «ксероксами», даже если они произведены совершенно другой фирмой.

В России нарицательным еще с советских времен стало название «поролон». Это связано с тем, что в СССР данный материал поставлялся, преимущественно, норвежской компанией-производителем «Porolon», и люди просто привыкли называть продукт по имени бренда. Так, например, копировальные офисные аппараты зовут «ксероксами», даже если они произведены совершенно другой фирмой.

Изначально поролон был выделен в 1937 году, как побочный и нежелательный продукт при изготовлении монолитных твердых полиуретанов. Спустя четыре года в Германии было начато производство первых упругих полиуретанов.

Пенополиуретан на 90% состоит из воздуха. Благодаря пористой структуре, материал оказался отличным тепло- и звукоизолятором. Имея небольшой вес, он отлично смягчает, амортизирует. А после снятия нагрузки быстро возвращает первоначальную форму. Кроме того, у него отличные показатели воздухопроницаемости, что исключает появление плесени, грибков.

Огромное преимущество данного полимера в том, что при введении в массу дополнительных присадок он изменяет свойства. Становится более мягким или жестких, начинает «запоминать» очертания тела. Не удивительно, что пенополиуретан последних поколений стал одним из самых востребованных наполнителей для качественной, долговечной и удобной мягкой мебели.

Становится более мягким или жестких, начинает «запоминать» очертания тела. Не удивительно, что пенополиуретан последних поколений стал одним из самых востребованных наполнителей для качественной, долговечной и удобной мягкой мебели.

Основные типы мебельного пенополиуретана

Современная промышленность выпускает разные виды пенополиуретана. Они различаются по своим эксплуатационным характеристикам и стоимости. По степени упругости и жесткости его подразделяют на несколько классов, маркированных английскими буквами.

HS или мягкие виды поролона производятся из полиола с добавлением смягчающего вещества. Они имеют строгое ограничение по весу – до 60 кг. Таким наполнителем набивают подголовники, мягкие подлокотники, съемные элементы и подушки.

Для производства ST или стандартного используется только один, базовый полиол. Выдерживает нагрузки до 80 кг. Применяется для смягчения подлокотников, набивки подушек, спинок моделей без механизма трансформации.

Также, стандартный тип используют при производстве диванчиков для малышей и в составе многослойных блоков.

Также, стандартный тип используют при производстве диванчиков для малышей и в составе многослойных блоков.EL или HL обладает повышенной жесткостью (плотностью), отлично переносит постоянные нагрузки в 100-130 кг, долговечен и надежен. Это лучший вариант для набивки диванных матрасов, спинок в раскладных моделях, которые периодически выполняют функцию кровати. Именно из такого ППУ производят ортопедические матрасы, диваны и раскладные кресла для взрослых и детей от семи лет.

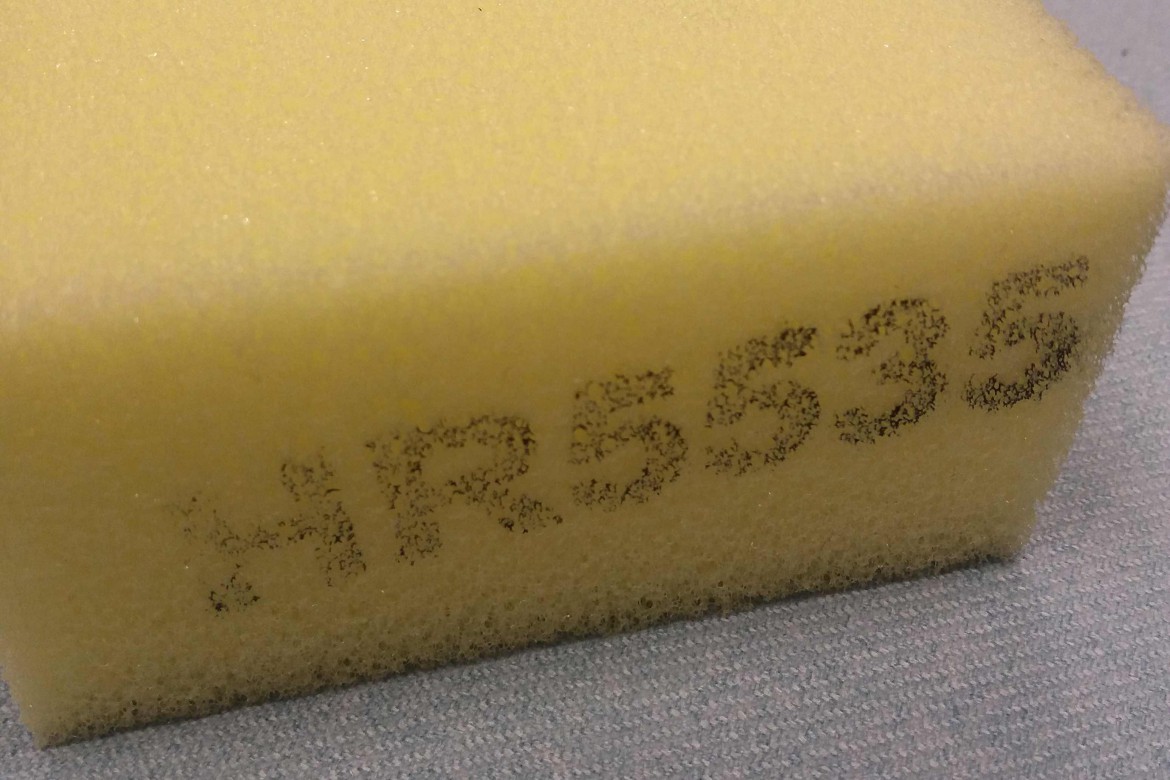

HR или высокоэластичный класс поролона используют фабрики-производители элитной мягкой мебели. Его еще называют искусственным латексом, который отличается упругими свойствами и повышенной мягкостью. Ячейки такого ППУ неравномерны по размеру и толщине стенок. Поэтому, при маленьких нагрузках работают ячейки с самыми тонкими мембранами. По мере увеличения веса подсоединяются все более плотные стенки. Для него характерны великолепные поддерживающие свойства, и продолжительный срок эксплуатации – до 20 лет.

Вязкоэластичный поролон обозначают аббревиатурой VE. Он обладает уникальным свойством – возможностью подстраиваться под особенности сидящего или лежащего человека, запоминать форму. После снятия нагрузки он медленно восстанавливает первоначальную конфигурацию.

Если требуется ортопедический, комфортабельный диван с высокой степенью поддержки тела и позвоночника, следует выбирать изделия с жестким, высокоэластичным или вязкоэластичным наполнителем. Схожими эксплуатационными характеристиками обладают многослойные листовые блоки, с тщательно подобранными по свойствам элементами.

Кроме того, ППУ подразделяют по способу производства.

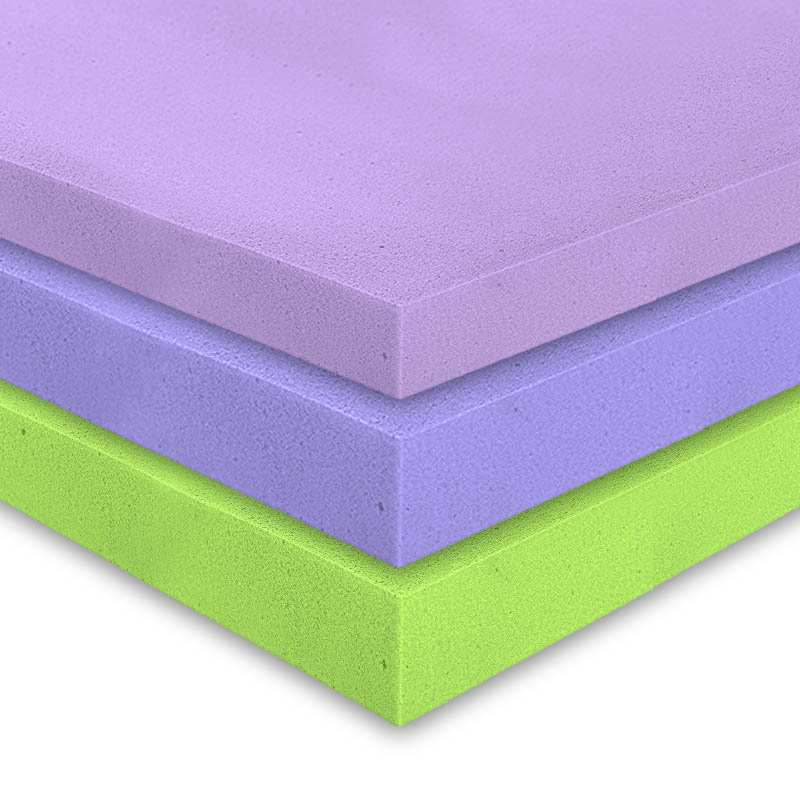

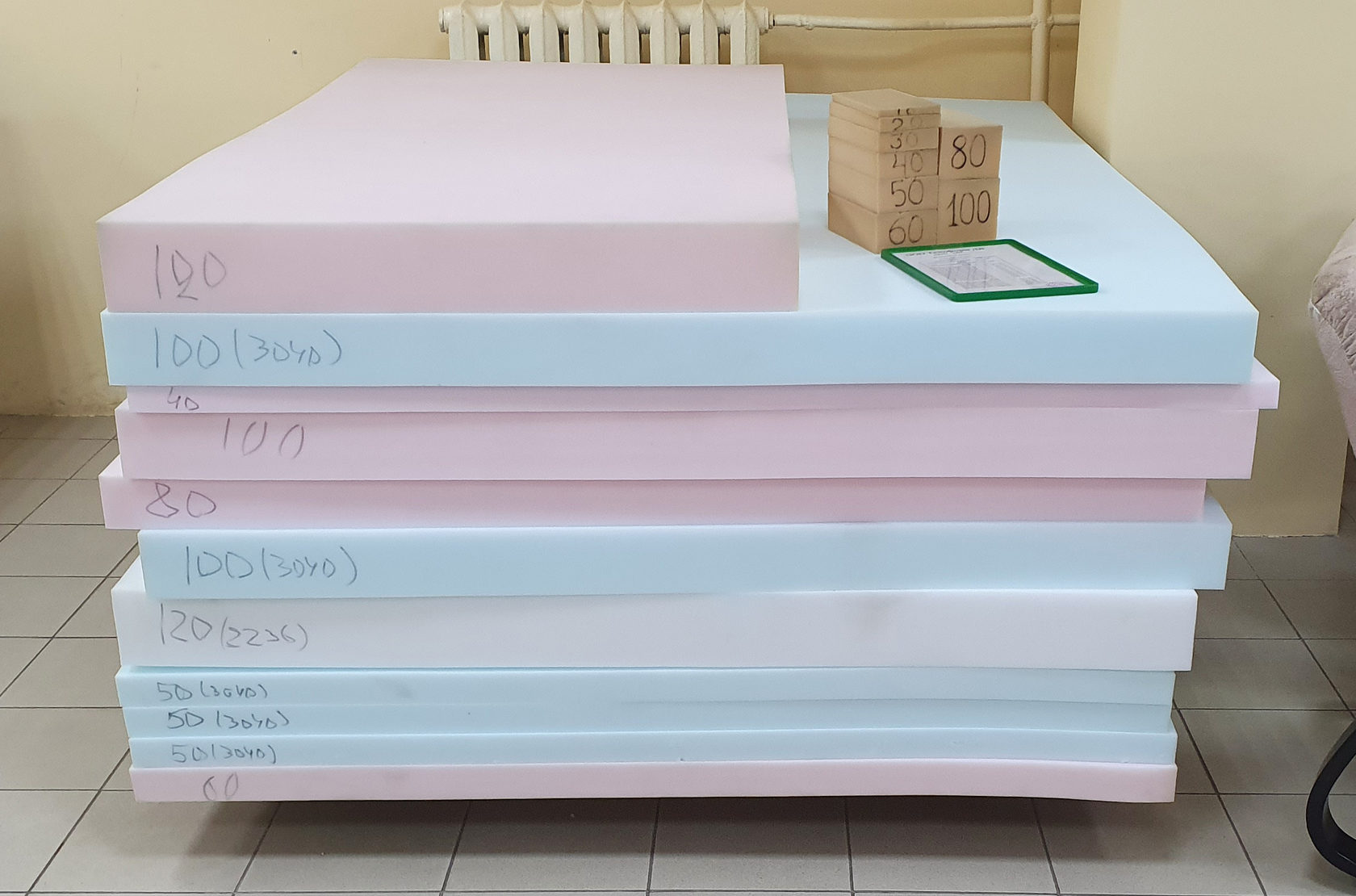

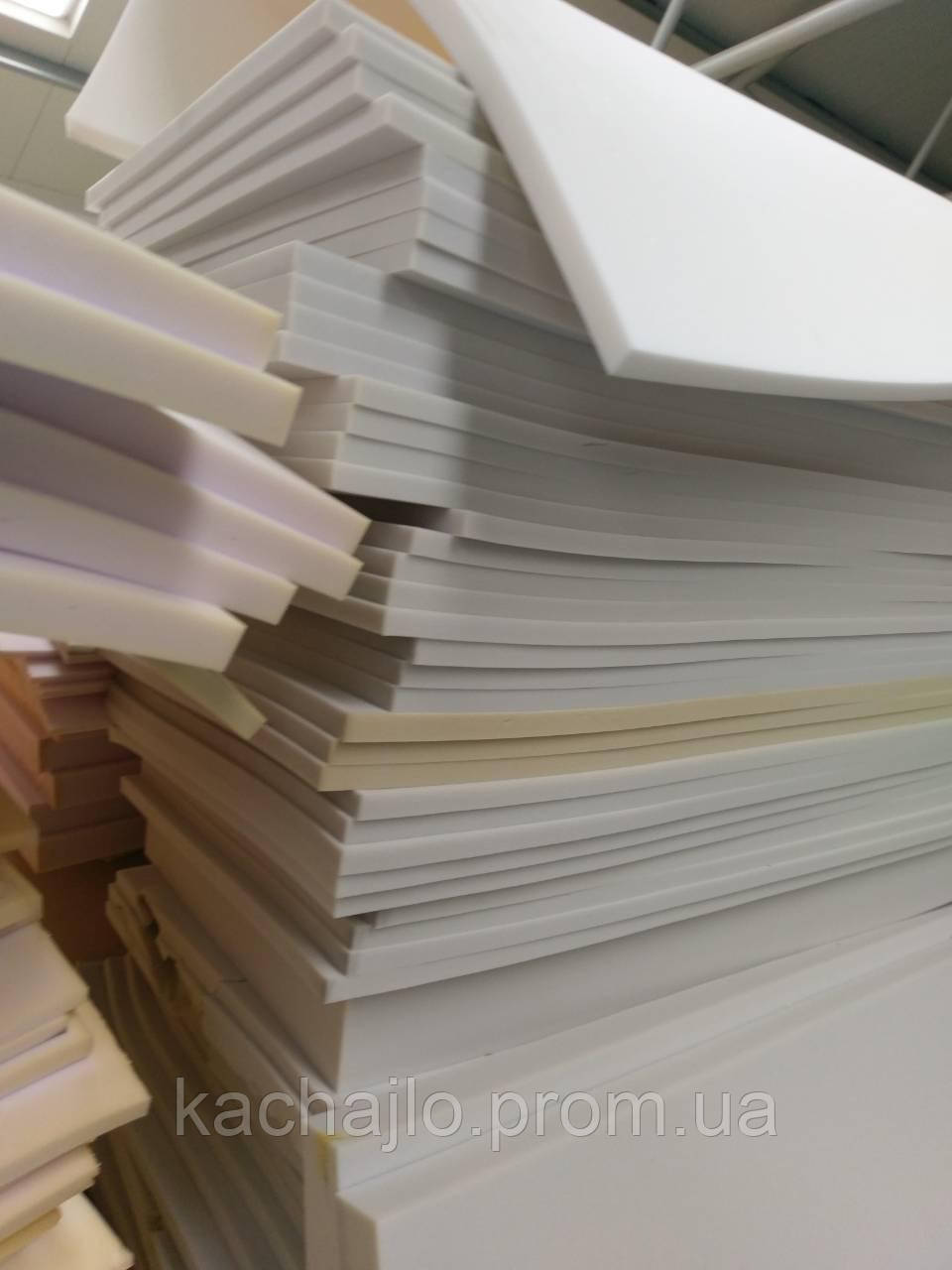

Листовой или блочный выпускают в виде цельных листов, блоков различной толщины, размера и плотности. По мере необходимости, их разрезают на листы, выкраивают детали и склеивают между собой. Разная окраска сырья (голубая, белая, розовая, зеленая) говорит о степени плотности.

Формованный или литой ППУ получают путем заливания разогретой массы в формы, чьи габариты, обводы и размеры соответствуют деталям будущего предмета мебели, вплоть до долей миллиметра.

После остывания получаются готовые детали нужной конфигурации из единого куска поролона. Литой ППУ имеет повышенную плотность, отличные показатели упругости, долговечности. Однако, его производство дороже, что сказывается на стоимости мягкой мебели.

После остывания получаются готовые детали нужной конфигурации из единого куска поролона. Литой ППУ имеет повышенную плотность, отличные показатели упругости, долговечности. Однако, его производство дороже, что сказывается на стоимости мягкой мебели.

Как правило, для производства диванов используют пенополиуретан с плотностью 30-40 кг/м3. Такой наполнитель служит в течение 7-10 лет. Для диванов-кроватей с ортопедическими матрасами специалисты рекомендуют более плотные классы ППУ.

Чем привлекают диваны с наполнителем ППУ

Пенополиуретан в качестве наполнителя для мягкой мебели стали использовать сравнительно недавно. Новейшие марки поролона, восхищающие своей плотностью, упругостью и сроком эксплуатации, появились только в начале XXI века. Тем не менее, качества диванов с ППУ оценены очень высоко, и многие покупатели предпочитают выбирать именно поролон, а не пружины или иные типы наполнителей.

Современный пенополиуретан не вызывает аллергических реакций даже у младенцев.

Он полностью безопасен для здоровья.

Он полностью безопасен для здоровья.Так как чистый полиуретан горит с выделением ядовитых веществ, с конца XX века к массе стали добавлять негорючие добавки. Сегодня такие наполнители пожаробезопасны.

Искусственный пористый материал хорошо вентилируется естественным путем. В нем не скапливается влага, а следовательно – бактерии, грибки. В нем не выживают пылевые клещи и другие микроорганизмы.

Мебель с ППУ можно чистить влажным способом, хорошо просушивая.

Наполнитель обладает выраженным ортопедическим эффектом. Особенно выделяются вязкоэластичные сорта с эффектом «памяти». На таком ложе приятно отдыхать, оно способствует расслаблению и полноценному, спокойному сну.

В отличие от пружинных блоков, ППУ не скрипит, не создает эффект «эха» при малейшем движении. Кроме того, в процессе эксплуатации материал остается ровным, без выпирающих бугров и отчетливых продавленных участков.

Заменить или обновить блок ППУ легче, чем пружинный.

Такие диваны с качественным каркасом достаточно часто реставрируют, меняя наполнитель и обивку.

Такие диваны с качественным каркасом достаточно часто реставрируют, меняя наполнитель и обивку.Срок годности наполнителя средней плотности составляет 7-10 лет, для плотных, блочных классов – до 20 лет. Это в 1,5-2 раза больше, чем у пружинных блоков.

К числу достоинств можно отнести и вполне доступные цены. В среднем, изделия с наполнителем ППУ дешевле, чем пружинные или с натуральными материалами. А методика соединения листовых поролонов с разными характеристиками позволяет создавать изделия с высоким классом комфортабельности по бюджетной стоимости.

]]>

Как правильно выбрать модель дивана с ППУ

При выборе подходящего дивана обращают внимание на следующие нюансы:

основное требование к изделию – это удобство, обеспечение максимального комфорта. Поэтому поверхность должна быть достаточно мягкой и упругой, не слишком жесткой, но и не проваливаться под седоком;

слишком низкие спинки не обеспечивают хорошую опору позвоночнику, сидеть на такой модели неудобно.

Данный вариант можно приобрести в качестве кровати;

Данный вариант можно приобрести в качестве кровати;жесткость и плотность наполнителя – это не одно и то же. Жесткие ППУ получают с помощью специальных присадок в процессе производства. Они практически не прожимаются, имеют небольшую плотность и повышенную ломкость. А суперплотные материалы, наоборот, отличаются высокими показателями мягкости и упругости. Поэтому, для приобретения действительно хорошего дивана, необходимо поинтересоваться классом ППУ.

Если владельцам нужен диван, совмещенный с кроватью, необходимо оценить его удобство в разложенном виде. Не должно быть резких перепадов, ребра подушек не должны врезаться в бока, мешать спокойному отдыху. Поверхность – ровная, без перекосов.

]]>

Наполнитель ППУ для диванов, виды и особенности материала

Ежегодно все большей популярностью пользуются диваны с наполнителем из пенополиуретана (ППУ). Пенополиуретан холодного формирования производят путем смешивания синтетических полимеров, и в итоге получают материал различной плотности и качества. Этот современный прототип поролона, который повсеместно используют в качестве набивочного материала для мягких гарнитуров. Явными преимуществами полиуретановой пены считается ее экологичность, безопасность для здоровья и повышенная плотность.

Этот современный прототип поролона, который повсеместно используют в качестве набивочного материала для мягких гарнитуров. Явными преимуществами полиуретановой пены считается ее экологичность, безопасность для здоровья и повышенная плотность.

Выбор дивана с наполнителем из пенополиуретана

Наполнитель ппу – что это такое в диване и почему сидеть или лежать на такой мягкой мебели настолько удобно? Дело в том, что именно от качества использованного при производстве мягкой мебели наполнителя, зависит комфортабельность и срок эксплуатации.

Всего существует два вида ППУ для диванов:

- Блочный полиуретан – это использование в качестве наполнителя единого блока большого размера. Данный материал может быть нарезан изготовителями на куски необходимой высоты, толщины и формы. Чаще всего в гостиных моделях дивана, можно встретить блочный вид, уложенный на змейку. Наполнитель ппу на пружинах змейка – что это такое? Это надежная «начинка», так как используется сразу два вида наполнителя – пружинный и ППУ.

«Змейка», это изогнутые пружины, по форме напоминающие движение змеи. Такая сборная конструкция способна выдержать критически вес, и при этом относится к бюджетным вариантам.

«Змейка», это изогнутые пружины, по форме напоминающие движение змеи. Такая сборная конструкция способна выдержать критически вес, и при этом относится к бюджетным вариантам. - Литой ППУ изготавливают в фабричных условиях путем наполнения необходимой формы горячим пенополиуретаном. Немалое преимущество такого метода – отсутствие отходов. К тому же, только литой ППУ позволяет изготовить мягкие кресла и диваны элегантных, нестандартных форм. И сидеть на такой мебели приятно и комфортно – поверхность сидения полностью адаптируется к форме человеческого тела.

Особого внимания заслуживает плотность пенополиуретана для диванов – от этого параметра во многом зависят качественные характеристики изделия, а также срок эксплуатации дивана, и соответственно, его долговечность.

Следует учитывать, что для изготовления спинки, подлокотников и сидения в мягкой мебели согласно правилам используется материал наполнитель ППУ различной плотности.

Для мягкой мебели плотность ППУ должна быть не менее 30 кг/м3.

Диван из пенополиуретана сколько прослужит: преимущества наполнителя

Использование пенополиуретана в качестве наполнителя для диванов вполне обосновано. Помимо того, этот высококачественный материал имеет целый ряд безусловных преимуществ:

- повышенная прочность;

- эластичность и упругость;

- быстрое восстановление формы в случае деформации;

- хорошо пропускает воздух и влагу;

- износоустойчив;

- гипоаллергенен;

- не накапливает пыль;

К тому же, применение в качестве наполнителя диванов ППУ – это гарантия отличного баланса жесткости/мягкости сидения. Мебель с качественным наполнителем высокой плотности прослужит вам не менее 10 лет.

В магазине «Уют-мебель» вы можете выбрать качественные диваны с наполнителем ППУ, классических и самых причудливых форм. При этом, мы гарантируем отличный сервис, большой ассортимент моделей и доступные цены на весь товар.

Соната-мебель — Статьи

Мебельная компания «Соната» при изготовлении мягкой мебели использует пенополиуретан следующих марок:

* ППУ стандартной марки ST 2536

* ППУ повышенной жесткости EL 2240

* ППУ супермягкий HS 3530

Поролон (грамотнее – мягкий пенополиуретан, ППУ) производят в виде блоков или различных форм (так называемый формованный ППУ, когда пена заливается в специальные формы). Блочный поролон с последующей порезкой на станках контурной резки в виде деталей по своим физико-механическим свойствам лучше своих формованных аналогов. Кроме того, детали из блочного поролона «дышат», а формованные изделия покрыты коркой, которая не пропускает воздух. В то же время формованные изделия более экономичны и могут иметь различную стереометрию, в то время как станки контурной резки не позволяют вырезать из блочного поролона детали любой формы.

Типы поролона

В производстве мебели и матрасов используют следующие типы поролона:

* стандартные (ST)

* повышенной жесткости и жесткие (EL) и (HL)

* мягкие, супермягкие, высокоэластичные (HS)

* специальные (негорючие и вязкоэластичные) (HR).

Основные оказатели качества

Плотность — эта величина показывает, сколько поролона содержится в единице объема (поскольку в ячейках поролона находится еще и воздух, эту величину называют еще и кажущейся плотностью). При обозначении различных марок поролона, например:

ST 2536, первые две цифры показывают его плотность — двадцать пять килограмм на кубический метр. В то же время блок поролона неоднороден, поэтому измеряют плотность в различных точках по высоте среза, а затем определяют среднюю величину плотности.

Плотность очень важный показатель качества особенно для стандартных марок поролона, поскольку по величине плотности, не проводя измерений, можно судить о значениях других показателей.

Например, если мы говорим о стандартном поролоне плотностью 25 кг/м3 , то напряжение сжатия будет находиться в пределах 3,5-3,6 кПа (исключение составляют марки поролона, полученные с помощью специальных добавок, повышающих жесткость поролона). Однако более важным является тот факт, что в основном от плотности зависит срок использования поролона (чем выше плотность поролона, тем дольше срок его использования).

Напряжение сжатия — эта величина характеризует жесткость поролона и показывает согласно международному стандарту ISO 3386 (DIN 5377) какую силу в кПа нужно приложить к образцу поролона, чтобы сжать его на 40%. Обычно напряжение сжатия вместе с плотностью характеризуют марку поролона.

Например, рассмотренная выше марка поролона ST 2536 имеет напряжение сжатия 3,6 кПа.

Показатели прочности — к ним относятся предел прочности при разрыве и относительное удлинение при разрыве. Это два родственных показателя: первый показывает какое усилие нужно приложить чтобы разорвать поролон, а второй — на какую относительную (по отношению к первоначальной) длину можно растянуть поролон, прежде чем он разорвется.

Так, для поролона марки ST 2536 эти показатели обычно находятся в следующих пределах: предел прочности при разрыве — 130-140 кПа; относительное удлинение при разрыве — 210-280 %.

Эластичность — эластичность поролона определяется по высоте отскока специального шарика после его свободного падения на образец поролона с определенной высоты. Очевидно, что чем жестче поролон, тем он менее эластичен.

Очевидно, что чем жестче поролон, тем он менее эластичен.

Какой выбрать наполнитель для дивана?

Какой выбрать наполнитель для дивана?

Как часто вы выбираете мягкую мебель по внешнему виду, не задумываясь о том, что у нее внутри? А ведь внутреннее наполнение имеет не меньшее значение. Надежность и долговечность сиденья, спинки и подлокотников, а также комфорт и удобство посадки напрямую зависят от наполнителя для диванов. Поэтому подходить к его выбору нужно не менее тщательно, чем к выбору цвета обивки или формы дивана.

Что лучше – пружины или высокоэластичный пенополиуретан (ППУ)? Рассказываем о самых популярных материалах и помогаем определиться, какой лучше выбрать наполнитель для дивана, чтобы получить удобное и прочное место для отдыха на долгие годы.

Что это такое: классификация наполнителей

Существуют две большие группы наполнителей мягкой мебели: с пружинами и без пружин.

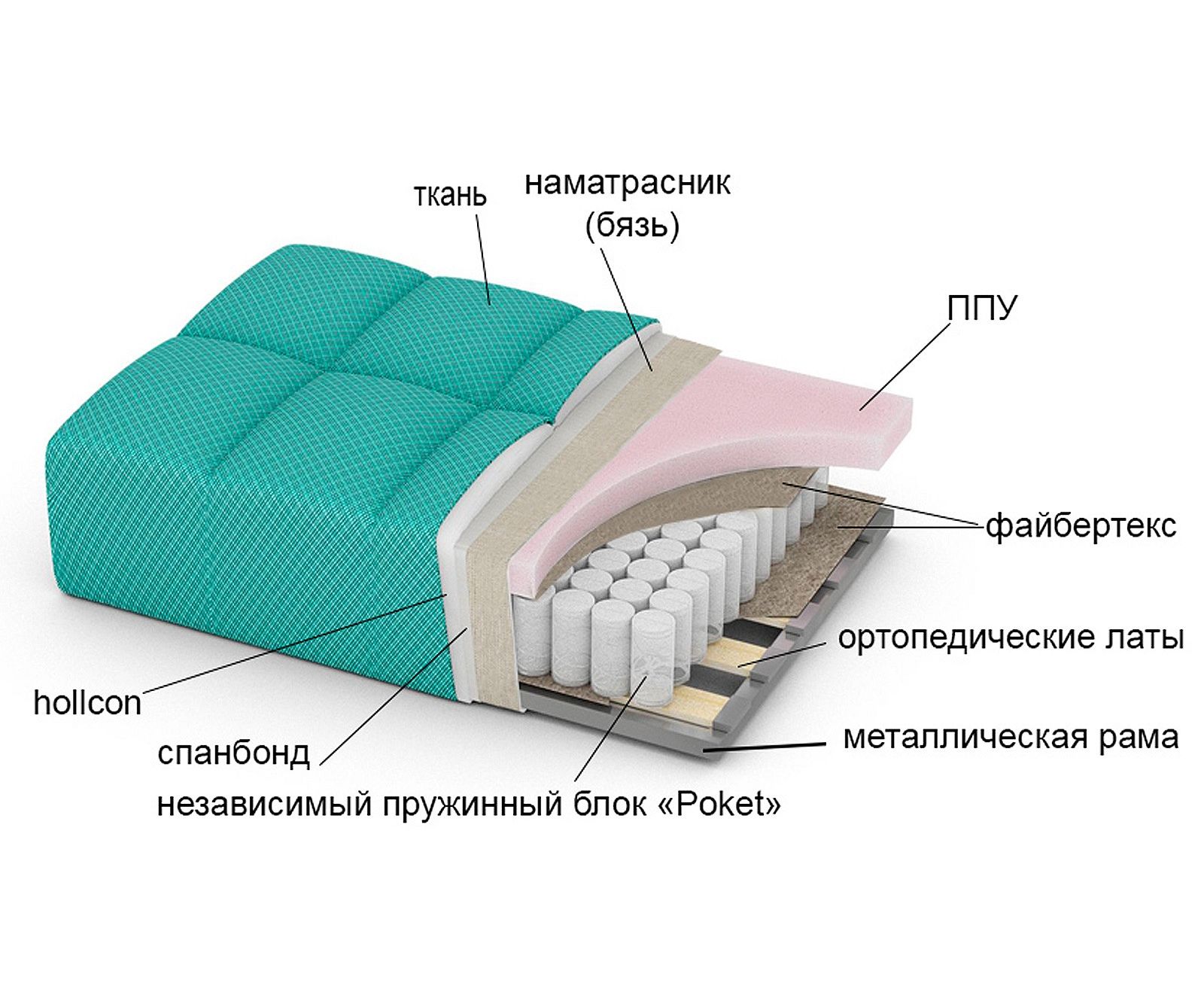

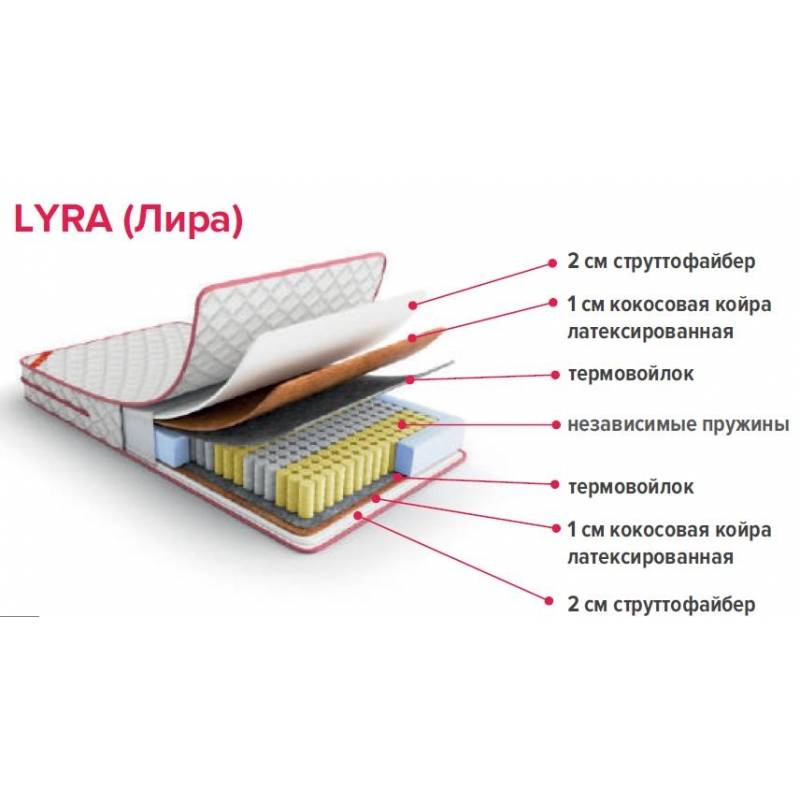

В первом случае на пружины цилиндрической формы или основание из пружинной «змейки» укладываются несколько слоев натурального или искусственного покровного материала – кокосовая койра, латекс, поролон, войлок и т. д. Различная плотность того или иного покрытия и множество вариантов пружин позволяют создавать наполнения разных степеней жесткости.

д. Различная плотность того или иного покрытия и множество вариантов пружин позволяют создавать наполнения разных степеней жесткости.

Беспружинные наполнители имеют в своем основании высокоэластичный пенополиуретан (ППУ, мебельный поролон) – недорогой, но прочный и упругий искусственный материал.

Если вы посмотрите на изображение дивана в разрезе, то увидите, что все его внутреннее наполнение уложено друг на друга слоями. Такой способ укладки принято называть «слоеным пирогом»: чередование различных материалов позволяет диванам и креслам быть жесткими или мягкими, придает поверхности эластичную упругость, воздушность и рельефность, что способствует комфортному отдыху и снимает нагрузку с позвоночника.

Пружины

Пружинный блок бывает двух видов: с зависимыми (типа «Боннель») и независимыми пружинами. Оба варианта весьма долговечны при условии, что между самим блоком и внешней обивкой находится достаточное количество промежуточных слоев.

Многослойное покрытие является обязательным условием любого качественного дивана с пружинным блоком.

Зависимый пружинный блок

Классический, проверенный временем вариант. Здесь все пружины связаны между собой непрерывной спиральной стальной проволокой. Если нажать на одну пружину, к ней сразу подключатся остальные, тем самым распределив нагрузку на все основание. Конструкция крепится по периметру к окантовочной раме и закрывается промежуточным слоем нетканого материала.

Мебель с наполнением из зависимых пружин стоит дешевле, однако следует помнить, что ортопедические свойства у зависимого пружинного блока ниже, чем у независимого. В этом случае пружины не подстраиваются под нагрузку индивидуально, поэтому, если на диван сядет или ляжет другой человек (особенно с большим весом, чем у вас) – вы сможете почувствовать, как прогибается вся конструкция (так называемый «эффект гамака»).

Независимый пружинный блок

В блоке такого типа каждая пружина живет своей жизнью» и не зависит от соседних, что придает поверхности высокую точечную эластичность и позволяет ей лучше подстраиваться под контуры тела.

Помещенные в отдельные тканевые чехлы стальные пружины не скрипят, не трутся, и в случае поломки не способны пробить верхний слой наполнителя и чехол.

Пружинная змейка

Закрепленная к деревянному или металлическому основанию при помощи шарнирной планки или стальных скоб «змейка» является простым и недорогим пружинным основанием. И хотя она не является полноценным наполнителем – поверх всегда укладывается слой пенополиуретана – она способна выдерживать большие нагрузки, не деформируется и весьма долговечна.

ППУ

Пенополиуретан (ППУ или мебельный поролон) – недорогой и высокоэластичный мебельный наполнитель. Обеспечивает комфортную посадку, обладает хорошей упругостью и экологически безопасен.

Для основы дивана с таким наполнением, как правило, используется блочный мебельный поролон, нарезанный и скрученный определенным образом. Некоторые модели требуют специальных заготовок формованного ППУ, который используют и в качестве наполнителя для подушек – материал позволяет держать любую заданную ему форму.

Наполнение ППУ в диване бывает различных марок – стандартное, ППУ повышенной комфортности, ППУ с эффектом памяти и т.д. Чем выше свойства у материала, тем дороже обойдется диван в изготовлении.

Если вы любите комфорт не меньше, чем экономию – обратите внимание на наполнитель ППУ для дивана повышенной комфортности (искусственный латекс). Его основу составляет пенополиуретан особо высокой эластичности.

Вязкоэластичный ППУ – отдельная разновидность пенополиуретана, обладающая уникальным ортопедическим эффектом «памяти формы». Матрас или подушка, набитые таким материалом, реагируют на давление и тепло, запоминая форму вашего тела. Надавите на поверхность ладонью и отпустите – вмятина будет исчезать очень медленно.

Перед покупкой дивана или матраса обязательно узнайте уровень плотности ППУ – сиденье с показателем от 28-30 кг/куб.м обеспечит не только удобством, но и долговечностью мягких элементов мебели. У спинки плотность должна быть не ниже 22-25 кг/куб. м, а подлокотников – 20-22 кг/куб.м.

м, а подлокотников – 20-22 кг/куб.м.

Другие материалы

Мебельные наполнители не ограничиваются только поролоном и пружинами – для наполнения в качестве дополнительных слоев используются и другие материалы.

Натуральный латекс

Основу из натурального латекса часто применяют в дорогой мягкой мебели – материал обладает высокой упругостью, моментально восстанавливает первоначальную форму, нетоксичен, гипоаллергенен и имеет долгий срок службы.

Синтепон

Самый недорогой, но весьма стойкий искусственный наполнитель. Он создает дополнительную мягкость, упругость. Также материал не подвержен образованию грибка. Основной недостаток – при регулярной эксплуатации не держит форму, на поверхности появляются характерные вмятины и неровности. В случае постоянного использования следует рассматривать этот материал в сочетании с ППУ в качестве настилочного слоя – его доля в наполнении невелика, но так или иначе он способен улучшить амортизационные свойства сиденья.

Холкон (струтопласт)

Современный нетканый материал, состоящий из промежуточного слоя вертикально уложенного синтетического полиэфирного волокна и двух закрывающих слоев плотных армирующих ребристых поверхностей. Такой способ укладки позволяет матрасу или подушке проминаться лишь в местах нажатия и быстро восстанавливать форму.

Холкон прост в уходе, хорошо сохраняет тепло, обладает повышенной упругостью, экологически безопасен и не впитывает влагу и запахи.

Oднозначного ответа на вопрос, какой лучше наполнитель для дивана, не существует, но вы можете обезопасить себя от неудобств и разочарований, выбрав «начинку» по назначению будущего дивана. Так, для спального места лучше рассматривать наполнитель с более жестким и гибким основанием (высокоэластичный ППУ, независимый пружинный блок, натуральный латекс), т.к. регулярный отдых на излишне мягкой или проминаемой постели может плохо сказаться на позвоночнике. А вот гостевой вариант предусматривает любое наполнение.

Наполнение для мягкой мебели: инструкция по применению

Наполнение для мягкой мебели: инструкция по применению

Удобство и надежность мягкой мебели напрямую зависит от тех компонентов, которые скрыты под обивкой. Наполнители для мебели – главные составляющие комфорта, потому что они влияют на мягкость и воздухопроницаемость сидений, спинки, подлокотников и подголовников. Кроме того, от выбора наполнителя зависят экологическая безопасность изделия и срок его службы. Как выбрать современные и практичные наполнители для мягкой мебели с улучшенными характеристиками и уникальными потребительскими свойствами?Место назначения

Внутреннее наполнение мягкой мебели выбирают в зависимости от её назначения. Если диван используется как спальное место, используются более жесткие наполнители; если в качестве места для отдыха – мягкие. Чтобы сделать диван максимально комфортным и эргономичным, специалисты используют несколько видов наполнителя разной жесткости, комбинируя их между собой.

Поролоновая жизнь

Самым доступным и популярным мебельным наполнителем является поролон. Поролон – это эластичный пенополиуретан с открытой ячеистой структурой, состоящий на 90% из воздуха. Долговечность материала прямо пропорциональна его плотности: чем ниже плотность, тем ниже несущая способность. Для сидений лучше выбирать более жесткий пенополиуретан, чем для подголовников и подлокотников. Марки с низким уровнем плотности не рекомендуется применять для несущих оснований. Cтандартные (ST) марки поролона плотностью 16–23 кг/м3 предназначены для изготовления упаковки, подлокотников, подголовников сиденья и спинки для дачной, детской мебели и матрасов с коротким сроком эксплуатации до 3 лет. Стандартные марки плотностью 25–30 кг/м3 – самые используются для производства сидений и мест для сна со средним (5–8 лет) сроком эксплуатации. Являются самыми популярными марками для изготовления мебели и матрасов. Стандартные марки пенополиуретана плотностью от 30 кг/м3 и выше подходят для изготовления сидений кресел, диванов, для производства матрасов и наматрасников.

Синтепух и все-все-все

Синтепон производится из полиэфира и является одним из самых известных и доступных наполнителей для мебели. Выступает промежуточным слоем между ППУ и мебельной обивкой. Низкая стоимость, безопасность, длительный срок эксплуатации – малая часть положительных качеств этого наполнителя. Из недостатков: демократичный по стоимости синтепон довольно быстро теряет свои эластичные свойства, из-за этого в местах наибольшей нагрузки появляются вмятины и неровности. Синтепон лучше использовать только для декоративных подушек или подлокотников. Синтепух – нетканый материал, состоящий из полиэфирных волокон. Экологически чистый, теплый, легкий наполнитель не вызывает аллергию, в отличие от натурального пуха. Волокна синтепуха скручены в спирали и напоминают пружинки – именно это свойство позволяет материалу быть упругим и хорошо удерживать тепло. Синтешар – уникальный наполнитель для мягкой мебели и текстильных изделий, состоящий из маленьких шариков волокон полиэстера.

Этот наполнитель применяют в производстве мягкой мебели, матрасов, подушек, игрушек, верхней одежды. Изделия с синтешаром хорошо справляются с ежедневной нагрузкой, легко восстанавливается после деформации. Использование этого экологически чистого материала исключает появление клещей и других паразитов.

Этот наполнитель применяют в производстве мягкой мебели, матрасов, подушек, игрушек, верхней одежды. Изделия с синтешаром хорошо справляются с ежедневной нагрузкой, легко восстанавливается после деформации. Использование этого экологически чистого материала исключает появление клещей и других паразитов.В сравнении с обычным синтепоном ПериоТек характеризуется высокой плотностью и упругостью, отлично держит форму, не проседает. По своим свойствам этот высокотехнологичный материал напоминает независимый пружинный блок. Волокна несущего слоя ПериоТека укладываются вертикально под воздействием высокой температуры, два верхних слоя усиливают прочность. Срок службы мебельных изделий, в которых используется ПериоТек, значительно выше. Из недостатков можно назвать лишь высокую стоимость и повышенную жесткость наполнителя.

Заданный объем

Холлофайбер – улучшенная версия синтепона. Этот легкий нетканый материал предназначен для производства продукции для новорожденных, утепленной одежды, одеял, покрывал, чехловой мебели, матрасов, интерьерных и дизайнерских объектов.

Пожаробезопасный материал не вызывает аллергии, обладает хорошей воздухопроницаемостью, предназначен для интенсивной эксплуатации в домашних условиях, хорошо сохраняет форму изделия и быстро восстанавливается после деформаций.

Пожаробезопасный материал не вызывает аллергии, обладает хорошей воздухопроницаемостью, предназначен для интенсивной эксплуатации в домашних условиях, хорошо сохраняет форму изделия и быстро восстанавливается после деформаций.Мягко стелет

Войлок используется в качестве прокладочного материала между пружинным блоком и наполнителем диванов, кресел, матрацев. Этот экологически чистый материал обладает хорошей теплопроводностью и служит равномерному распределению нагрузки, предотвращая продавливание поверхности. Крепкий и прочный войлок отличается сбалансированным составом из натуральных и синтетических волокон.

Блок независимости

Пружинные наполнители бывают двух видов: с зависимыми («Боннель») и независимыми (Pocket Spring) пружинными блоками. В низком ценовом сегменте чаще всего используют зависимый блок пружин, однако этот вид наполнителя считается устаревшим. Со временем, в результате интенсивного использования дивана или матраса, конструкция зависимых пружин быстро приходит в негодность.

Слоёный пирог

Спанбонд незаменим в качестве разделительного материала между слоями наполнителей. Качественный спанбонд увеличивает срок службы изделия, предотвращая негативное влияние пружин на целостность наполнителей. Применяется не только для покрытия пружинных блоков, но и при изготовлении наматрасников и чехлов для подушек. Текстильные изделия, в которых применяется спанбонд, прочны и долговечны.

Обратная сторона

Файбертекс – нетканое полотно из полиэфира, использующееся в качестве прокладочного материала и материала для обтяжки скрытых частей мебели: задней части дивана или кресла, независимых пружин в матрасах.

Мягкий и эластичный наполнитель устойчив к воздействию влаги и ультрафиолета, способен долгое время сохранять объем и форму, безопасен для человека. Файбертекс можно прошивать, склеивать, сваривать или перфорировать.

Мягкий и эластичный наполнитель устойчив к воздействию влаги и ультрафиолета, способен долгое время сохранять объем и форму, безопасен для человека. Файбертекс можно прошивать, склеивать, сваривать или перфорировать.Полная версия

Поролон или холлофайбер, пружинный блок или ППУ – для каждого вида мебели подойдет свой наполнитель. Единственное, на чем не стоит экономить, индивидуально подбирая «начинку», – это качество. Чтобы мебель служила долго, была удобной и безопасной, выбирайте сбалансированное наполнение от «Аметист» в разделе «Наполнение и ППУ».

Виды наполнителей диванов, какие наполнители для диванов лучше

При приобретении дивана основное внимание уделяется дизайну предмета интерьера и только потом – конструкции и наполнителю. Если вы выбираете мебель в гостиную для редкого приема визитеров, тогда ориентируйтесь на внешние показатели дивана. Но если мебель предназначается для сна, тогда вам следует знать, что находится под обивкой. От этого зависит качество ночного отдыха, срок эксплуатации дивана. Предлагаем в подробностях рассмотреть основные типы наполнителей, их плюсы и минусы.

Предлагаем в подробностях рассмотреть основные типы наполнителей, их плюсы и минусы.

Пружинный блок

Пожалуй, один из самых первых и надежных наполнителей. Он правильно распределяет вес человека в сидячем и лежачем положениях, обеспечивает максимальный комфорт. Существует два вида пружинных блоков:

- Зависимый «Боннель». Соединенные между собой пружины образуют стальной скелет. Они покрыты тонким слоем кокосовой койры, пенополиуретана или конского волоса. Из-за упрощенной конструкции блок плохо справляется с локальной нагрузкой. Но это не влияет на долговечность, а вот стоимость у таких моделей немного ниже.

- Независимый Pocket spring. Усовершенствованная модификация пружин, которые скрыты в тканевом чехле без соединения друг с другом. Такая «расстановка сил» позволяет обеспечивать бесшумную работу, точно повторять изгибы тела и быстро возвращать первоначальную форму. Независимое расположение пружин уменьшает износ элементов. Для спального места такой пружинный блок подходит идеально, но обойдется дороже.

Плюсы пружинных блоков:

- Достаточный уровень жесткости;

- Ортопедические свойства;

- Ровная поверхность без вмятин;

- Износостойкость.

К минусам относится:

- Высокая цена независимых блоков;

- Кропотливый ремонт;

- Скрип.

Синтепон

Бывают не только курточки на синтепоне, но и диваны. Дешевый вид наполнителя состоит из полиэфирных волокон. Синтепон создает промежуточный слой, добавляя дивану мягкость.

Из плюсов нужно отметить:

- Доступность;

- Гипоаллергенность;

- Эластичность и упругость;

- Экологичность (не заводятся клещи и грибок).

Минусы также есть:

- Активная эксплуатация провоцирует потерю эластичности. Материал перестает возвращаться форму, сбивается комками.

- Для удешевления производства могут использовать некачественное сырье, из-за чего синтепон выделяет токсины.

- Редко используется как основной наполнитель. Он хорош для набивки подлокотников и спинки, но для сидений потребуется более плотный и эластичный материал.

Пенополиуретан

ППУ с плотностью от 40 единиц – лучший наполнитель для мягкой мебели. Он недорогой, но прекрасно справляется со своими задачами. На изделиях мебельной фабрики всегда указана плотность ППУ.

Встречается два вида пенополиуретана:

- Литой. Пока материал находится в жидкой форме – его заливают в форму, созданную под конкретную модель дивана. После высыхания получается идеальная поверхность для мебели, будь то спинка или сиденье.

- Блочный. Наполнитель состоит из листов ППУ различной плотности. Элементы склеиваются между собой, образуя ровную поверхность. Разная толщина и плотность позволяют локализовать нагрузку, правильно распределять вес, быстрее возвращать форму.

Плюсы ППУ:

- Гипоаллергенный материал;

- Долго выдерживает нагрузки;

- Практически не деформируется со временем;

- Обладает необходимой упругостью;

- Показывает достойные сроки эксплуатации.

Минусы пенополиуретана незначительные:

- На листах низкого качества быстро появляются вмятины;

- ППУ высокой плотности бывает чрезмерно жестким.

Периотек

Новый для нас материал производится из полиэфирных волокон с добавлением трикотажного полотна. Наполнитель выпускается трехслойным, где первый слой принимает на себя основную нагрузку, а второй и третий являются скрепляющими. Периотек производится из различного сырья. Основные компоненты указываются в маркировке. Также она проливает свет на ширину и плотность наполнителя.

Достоинств у современного материала много, а именно:

- Абсолютная безопасность для человека;

- Гипоаллергенность;

- Быстрое восстановление формы;

- Упругость;

- Длительный эксплуатационный период;

- Пожаробезопасность.

Есть и пару минусов:

- Чрезмерная жесткость;

- Высокая цена.

Струттофайбер

Основу наполнителя составляют натуральные или синтетические волокна (шерсть, лен, кокос, хлопок). Волокна располагаются вертикально и напоминают нетканые независимые пружины. Наполнитель обладает упругостью и износостойкостью, благодаря чему быстро восстанавливает форму и не прогибается со временем.

Плюсы наполнителя:

- Бесшумный в эксплуатации;

- Непригоден для жизни микроорганизмов;

- Не разрушается от времени;

- Пожаробезопасный;

- Влагостойкий;

- Гипоаллергенный;

- Доступный по стоимости.

Минус только один – жесткость, к которой поначалу нужно привыкнуть. Существует три уровня жесткости, которая подбирается в зависимости от веса человека.

Холлофайбер

Синтетический материал, состоящих из шариков полиэстера. Усовершенствованная версия синтепона. Холлофайбер отлично сохраняет тепло, очень мягкий и уютный. Он прекрасно справляется со своими обязанностями – подстраивается под изгибы тела, сохраняет форму. Благодаря отменным функциональным показателям и доступной стоимости наполнитель считается одним из лучших.

Благодаря отменным функциональным показателям и доступной стоимости наполнитель считается одним из лучших.

Плюсов у холлофайбера намного больше, чем минусов:

- Экологичность, безопасность для детей;

- Противоаллергенность;

- Небольшой вес;

- Эластичность и мягкость;

- Пожаробезопасность;

- Пыле- и влагостойкость;

- Быстрое восстановление формы;

- Внушительный срок эксплуатации.

Минус один, и тот несущественный:

Холлофайбер дороже синтепона.

Поролон

Поролон – это низкий сорт пенополиуретана. Несмотря на свою толщину, материал довольно пористый, поэтому плохо восстанавливает форму. Из-за низкой степени плотности он редко используется для наполнения мебели в гостиную. В лучшем случае поролоном набивают кухонные диваны или подлокотники.

Из плюсов следует отметить:

- Копеечную стоимость;

- Гипоаллергенность;

- Хорошую циркуляцию воздуха.

Минусы жирные:

- Плохие показатели долговечности – материал высыхает и крошится.

- Со временем перестает восстанавливать форму, из-за чего на сиденье видны вмятины.

- Категорически не подходит для сна.

Перед приобретением дивана узнайте, какой вид наполнителя в нем используется. Вполне может случиться так, что мебель не предназначена для частой эксплуатации или сна. Для устранения сомнения ознакомьтесь с сертификатами на модель. И самое главное – сядьте на диван! Вам должно быть, как минимум, комфортно.

Качественное наполнение диванов «Мягкофф»

Кроме внешнего вида и габаритов, по которым чаще всего выбирают диван для гостиной или спальни, большую роль играет наполнение. Как ни странно, именно от наполнения во многом зависит и срок службы дивана, и его вид после года эксплуатации. Фабрики производители мягкой мебели стараются предложить своим клиентам только качественные и функциональные наполнители по разумной цене.

Конструкции диванов по наполнению делят на две основные категории: пружинные и без пружинные.

В пружинном диване на непрерывный слой пружин по всему основанию поверх застилаются слоями различные материалы, среди которых кокосовая койра, пенополиуретан, синтепон и синтепух. От количества, плотности и состава слоев зависит жесткость поверхности дивана. Без пружинные диваны создаются на основе литого пенополиуретана.

Пружинные блоки и особенности их применения

Пружины — старейший вид наполнения диванов и мягких кресел, известный еще несколько веков назад. Долгое время пружины считались единственно-возможным видом наполнителя мягкой мебели.

Пружинные блоки — надежно переплетенные между собой металлические пружины, они создают упругость и комфорт при сидении. Пружины позволяют придать телу правильное положение с ортопедической точки зрения, тем самым снять нагрузку с позвоночного столба.

На комфорт и долговечность пружинного блока влияет количество пружин и их качество, если пружин меньше и качество не соответствует технологии — такой диван вскоре провиснет или сломается. При качественном исполнении пружинный блок может прослужить достаточно долго.

При качественном исполнении пружинный блок может прослужить достаточно долго.

Формованный пенополиуретан (ФППУ)

Для создания нестандартной и оригинальной мебели применяется формованный пенополиуретан. Это высокотехнологичный безопасный и гипоаллергенный наполнитель, обладает высокой плотностью и упругостью.

Он изготавливается под высоким давлением в пресс-формах, заранее созданных по чертежам. Так, после застывания специального состава получаются достаточно жесткие готовые конструкции плотностью 42 кг/м3.

Формованный пенополиуретан позволяет создать мебель самых причудливых форм и размеров.

Блочный пенополиуретан (ППУ)

Пенополиуретан стал отличной альтернативой пружинам, причем более экономичной, но не уступающей по качеству и эргономичным свойствам. Для изготовления мягкой мебели часто применяется полиуретан «сэндвич» или блочный. Это лист больших размеров, который нарезается по слоям, разным по толщине и форме. Из таких слоев при помощи клея составляются спинки и сидения дивана. Чтобы материал не рассыхался под воздействием внешних факторов его обязательно покрывают техническим чехлом.

Чтобы материал не рассыхался под воздействием внешних факторов его обязательно покрывают техническим чехлом.

Уникальная особенность пенополиуретана в том, что он обладает «эффектом памяти». То есть подушки и сидения дивана сохраняют форму сидящего, подстраиваясь под все изгибы тела. Но после вставания с дивана — поверхность снова быстро разглаживается.

Долговечность дивана с наполнителем из полиуретана зависит от его плотности. Оптимальной плотностью для дивана считается 30–40 кг/м3, для мягких подушек плотность соответственно меньше — 25кг/м3.

Полистирольная фракция

Функциональный наполнитель для бескаркасной мебели, такой как кресла «Груша». Он представляет сбой мелкие плотные гранулы пенопласта размером до 5 мм. Чем они плотнее, тем дольше кресло сохраняет свой вид, не сминается. Идеальная плотность гранул – 10 кг/м3.

Преимущество полистирольной фракции в перетекании наполнителя по креслу, поэтому мебель принимает форму тела сидящего и обеспечивает максимум удобства.

Мягкий синтепон

В качестве дополнительного наполнителя к пружинному блоку или поролону для создания более мягкого рельефного сидения или спинки диванов применяется синтепон. Это безопасный гипоаллергенный материал из смеси полиэфирных волокон. Он не впитывает влагу и отличается долговечностью.

Нежнейший синтепух

Искусственный пух из тончайших спиралевидных волокон, обладает непревзойденной мягкостью, долговечностью и гипоаллергенностью. Быстро восстанавливает форму и не проминается со временем. В мебельном производстве синтепух часто применяется при изготовлении подушек для диванов.

Диваны «Мягкофф» в зависимости от коллекции изготавливаются с применением как пружинных блоков, так и пенополиуретана, а также из комбинированных вариантов наполнителей. Высокое качество материалов наших диванов гарантирует длительный срок службы каждой серии мебели.

Что такое полипропиленовая ткань: свойства, как она производится и где

| Название ткани | Полипропилен |

| Ткань, также известная как | Моплен, полипро, ПП |

| Состав ткани | Полипропиленовый полимер |

| Воздухопроницаемость ткани | Очень дышащий |

| Влагоотводящие свойства | Высокий |

| Способность удерживать тепло | Середина |

| Растяжимость (отдача) | Высокий |

| Склонность к пиллингу / пузырению | Середина |

| Страна, где впервые была произведена ткань | США |

| Крупнейшая страна-экспортер / производитель на сегодняшний день | Китай |

| Рекомендуемая температура стирки | Холодно или прохладно |

| Обычно используется в | Спортивная одежда, нижнее белье для холодной погоды, военная одежда, подгузники, упаковка для пищевых продуктов, веревки, ленты, рюкзаки, солнцезащитные очки, большие сумки, соломинки для питья |

Mutual 14997 Тканый полипропиленовый забор безопасности из полипропиленовой ткани

Что такое полипропиленовая ткань?

Полипропиленовая ткань — это термин, используемый для описания любого текстильного продукта, производного от термопластичного полимерного полипропилена. Этот тип пластика является частью группы полиолефинов, он неполярный и частично кристаллический. После полиэтилена полипропилен является вторым по величине производимым пластиком в мире, и он чаще используется в упаковке, соломке и других типах потребительских и промышленных товаров, чем в текстильном производстве.

Этот тип пластика является частью группы полиолефинов, он неполярный и частично кристаллический. После полиэтилена полипропилен является вторым по величине производимым пластиком в мире, и он чаще используется в упаковке, соломке и других типах потребительских и промышленных товаров, чем в текстильном производстве.

Этот тип пластика был первоначально разработан американской корпорацией Phillips Petroleum в 1951 году. Химики Роберт Бэнкс и Дж. Пол Хоган пытались получить бензин из пропилена и случайно создали полипропилен.Хотя этот эксперимент был признан неудачным, было быстро признано, что этот новый состав может быть на одном уровне с полиэтиленом во многих областях применения.

Однако только в 1957 году полипропилен был превращен в вещество, пригодное для массового производства. В 1954 году итальянскому химику Джулио Натта и его немецкому коллеге удалось превратить это вещество в изотактический полимер, и итальянская корпорация Монтекатини быстро начала производить это вещество для коммерческого и потребительского использования.

Полипропилен первоначально продавался под названием «Moplen», и это название до сих пор является зарегистрированным товарным знаком корпорации LyondellBasell. Однако гораздо чаще это вещество называют полипропиленом или для краткости «полипро».

Шезлонг с навесом и стропой из полипропиленовой ткани голубовато-серого цвета

По мере того, как использование полипропилена становилось все более и более популярным в ряде потребительских и промышленных применений, постепенно было обнаружено, что этот тип пластика также показал потенциал в качестве текстиля.Полипропиленовая ткань — это нетканый текстиль, что означает, что он сделан непосредственно из материала без необходимости прядения ткачества. Основное преимущество полипропилена как ткани — его способность передавать влагу; этот текстиль не может впитывать влагу, а вместо этого влага полностью проходит через полипропиленовую ткань.

Этот атрибут позволяет влаге, которая выделяется при ношении одежды из полипропилена, испаряться намного быстрее, чем при использовании одежды, удерживающей влагу. Поэтому эта ткань популярна в текстильных изделиях, которые носят близко к коже. Однако полипропилен имеет тенденцию впитывать и сохранять запахи тела, когда его используют для нижнего белья, а также он плавится при относительно низких температурах. Расплавленная полипропиленовая ткань может вызвать серьезные ожоги, и эта проблема также делает невозможным стирку этой ткани при высоких температурах.

Поэтому эта ткань популярна в текстильных изделиях, которые носят близко к коже. Однако полипропилен имеет тенденцию впитывать и сохранять запахи тела, когда его используют для нижнего белья, а также он плавится при относительно низких температурах. Расплавленная полипропиленовая ткань может вызвать серьезные ожоги, и эта проблема также делает невозможным стирку этой ткани при высоких температурах.

Полипропиленовая ткань — одно из самых легких синтетических волокон из существующих, и она невероятно устойчива к большинству кислот и щелочей.Кроме того, теплопроводность этого вещества ниже, чем у большинства синтетических волокон, а значит, оно идеально подходит для ношения в холодную погоду.

Бежево-белая тканая обивочная ткань из полипропилена для корзин

Кроме того, эта ткань обладает высокой устойчивостью к истиранию, а также противостоит насекомым и другим вредителям. Благодаря своим выдающимся термопластическим свойствам, полипропилену легко формовать различные формы и формы, и он может быть преобразован путем плавления. Этот пластик также не очень подвержен растрескиванию под напряжением.

Этот пластик также не очень подвержен растрескиванию под напряжением.

Однако, как известно, полипропилен трудно покрасить после того, как он изготовлен, и также трудно придать этой ткани различные текстуры. Эта ткань восприимчива к ультрафиолетовому излучению и плохо держится на латексе или эпоксидных смолах. Как и любой другой синтетический текстиль, полипропиленовая ткань также оказывает значительное негативное воздействие на окружающую среду.

Как производится полипропиленовая ткань?

Как и большинство видов пластмасс, полипропилен изготавливается из веществ, полученных из углеводородного топлива, такого как нефтяное масло.Сначала мономер пропилен извлекается из сырой нефти в газовой форме, а затем этот мономер подвергается процессу, называемому полимеризацией с ростом цепи, для создания полимерного полипропилена.

Когда большое количество мономеров пропилена связано, образуется твердый пластичный материал. Чтобы сделать текстиль, пригодный для использования, полипропиленовую смолу необходимо смешать с широким спектром пластификаторов, стабилизаторов и наполнителей. Эти добавки вводятся в расплавленный полипропилен, и после того, как желаемое вещество получено, этому пластику можно дать остыть, превратив его в кирпичи или гранулы.

Эти добавки вводятся в расплавленный полипропилен, и после того, как желаемое вещество получено, этому пластику можно дать остыть, превратив его в кирпичи или гранулы.

Эти окатыши или кирпичи затем передаются на текстильную фабрику и переплавляются. В большинстве случаев из этого полипропилена затем формуют листы или ему можно дать остыть в формах. Если создаются листы, эти тонкие волокна затем разрезаются на желаемую форму и сшиваются или склеиваются для создания одежды или подгузников. Для производства изделий из полипропилена, не связанных с одеждой, используется множество различных методов производства.

Как используется полипропиленовая ткань?

Ткань Polypro обычно используется в одежде, где требуется отвод влаги.Например, этот тип пластика обычно используется для изготовления верхних листов подгузников, которые являются компонентами подгузников, которые непосредственно контактируют с кожей. Использование полипропилена для этого компонента подгузника гарантирует отсутствие контакта влаги с кожей ребенка, что снижает вероятность образования высыпаний.

Свойства этого нетканого материала по передаче влаги также сделали его популярным материалом для одежды для холодной погоды. Например, из этого синтетического материала шили нижнее белье и майки, которые использовались в первом поколении U.Расширенная система одежды для холодной погоды С. Армии (ECWCS). Было обнаружено, что одежда, сделанная из этой ткани, улучшила комфорт солдат в условиях холодной погоды, но проблемы с полипропиленовыми тканями вынудили вооруженные силы США перейти на полиэфирные ткани последнего поколения для своих систем ECWCS поколений II и III.

В некоторых случаях полипропиленовая ткань также может использоваться для изготовления спортивной одежды, но ряд проблем, связанных с этим типом пластика, сделали новые версии полиэстера более популярными для этого применения.Несмотря на то, что влагопередающие свойства этой ткани очень желательны для спортивной одежды, невозможность стирки этой ткани в горячей воде затрудняет удаление запахов из спортивной одежды из полипропилена. Кроме того, восприимчивость этого текстиля к УФ-излучению делает его плохим выбором для любого типа верхней одежды.

Кроме того, восприимчивость этого текстиля к УФ-излучению делает его плохим выбором для любого типа верхней одежды.

Помимо одежды, полипропиленовый пластик используется в тысячах различных областей применения. Одно из самых известных применений этого вещества — в соломинках для питья; в то время как изначально соломинки делались из бумаги, сейчас предпочтительным материалом для этого применения является полипропилен.Из этого пластика также делают веревки, этикетки для пищевых продуктов, упаковку для пищевых продуктов, солнцезащитные очки и различные типы сумок.

Где производится полипропиленовая ткань?

Китай в настоящее время является крупнейшим экспортером полипропиленовой продукции. В 2016 году фабрики в этой стране произвели объем полипропилена на сумму 5,9 миллиарда долларов, и, по прогнозам, эта траектория останется неизменной в обозримом будущем.

Большая часть этого вещества также производится в Германии; эта страна произвела примерно 2 доллара. 5 миллиардов полипропилена в 2016 году, а Италия, Франция, Мексика и Бельгия также являются крупными производителями этого вещества. В 2016 году Соединенные Штаты произвели полипропиленовой продукции на 1,1 миллиарда долларов.

5 миллиардов полипропилена в 2016 году, а Италия, Франция, Мексика и Бельгия также являются крупными производителями этого вещества. В 2016 году Соединенные Штаты произвели полипропиленовой продукции на 1,1 миллиарда долларов.

LyondellBasell — крупнейший игрок на международном рынке производства полипропилена. Эта компания зарегистрирована в Нидерландах, а ее производственные базы находятся в Хьюстоне и Лондоне.

Второе место в этой отрасли занимает Sinopec Group, базирующаяся в Пекине, и PetroChina Group, также базирующаяся в Пекине.На 10 ведущих производителей этого вещества приходится 55 процентов от общего объема производства полипропилена в мире.

Полипропилен перерабатывается в ткани по всему миру. Крупнейшим производителем готовых полипропиленовых тканей является Китай, и этот вид текстиля также используется для пошива одежды и других видов тканей в Индии, Пакистане, Индонезии и ряде других стран.

Сколько стоит полипропиленовая ткань?

Подкладка из полипропиленовой ткани, устанавливаемая внутри кедровой грядки

Поскольку полипропилен является одним из наиболее широко производимых видов пластика, он, как правило, довольно недорог в больших объемах. Большое количество различных крупных заводов конкурируют друг с другом за мировой рынок пластмасс, и эта конкуренция снижает цены.

Большое количество различных крупных заводов конкурируют друг с другом за мировой рынок пластмасс, и эта конкуренция снижает цены.

Однако полипропиленовая ткань может быть относительно дорогой. Основная причина повышения цены — невостребованность; в то время как полипропиленовая ткань использовалась для изготовления термобелья относительно часто, недавние достижения в производстве полиэстера сделали этот тип ткани в значительной степени устаревшим. Следовательно, этот тип ткани обходится производителям текстиля дороже, чем аналогичные синтетические ткани, такие как полиэстер, и эта повышенная стоимость обычно перекладывается на конечного потребителя.

Однако важно уточнить, что эта повышенная стоимость относится только к полипропиленовой ткани, которая предназначена для изготовления одежды. Различные типы полипропиленовой ткани, не подходящие для одежды, продаются по относительно низким ценам, и, как правило, они довольно недорогие. Эти ткани бывают самых разных цветов и текстур.

Какие бывают типы полипропиленовой ткани?

В полипро, пока он находится в жидком состоянии, можно добавлять множество различных добавок, чтобы изменить свойства этого материала.Кроме того, существует два основных типа этого пластика:

• Гомополимерный полипропилен: полипропилен считается гомополимером, если он находится в исходном состоянии без каких-либо добавок. Этот тип полипропилена обычно не считается хорошим материалом для ткани.

• Сополимерный полипропилен: большинство типов полипропиленовых тканей состоят из сополимеров. Этот тип полипропилена далее делится на полипропилен с блок-сополимером и полипропилен со статистическим сополимером.Сомономерные звенья в блочной форме этого пластика расположены в виде правильных квадратов, а сомономерные звенья в произвольной форме расположены относительно произвольно. Для текстильных изделий подходит блочный или случайный полипропилен, но чаще используется блочный полипропилен.

Как полипропиленовая ткань влияет на окружающую среду?

Дизайн Бежевый прочный прочный персидский коврик из 100% полипропилена с искусственным покрытием

Производство и использование полипропилена оказывает однозначно негативное воздействие на окружающую среду. Поскольку полипропилен получают из углеводородного топлива, производство этого вещества по своей природе является неустойчивым; ископаемое топливо — ограниченный ресурс, и на его получение тратится много энергии.

Поскольку полипропилен получают из углеводородного топлива, производство этого вещества по своей природе является неустойчивым; ископаемое топливо — ограниченный ресурс, и на его получение тратится много энергии.

Кроме того, при производстве полипропилена образуется значительное количество отходов. В некоторых случаях излишки углеводородного топлива, оставшиеся после процесса экстракции пропилена, могут быть повторно использованы для других целей, но их также можно выбросить, что оказывает негативное воздействие на окружающую среду.

В процессе производства полипропилена также используются различные токсичные химические вещества; Загрязненная вода и воздух, выбрасываемые заводами по производству полипропилена, попадают в экосистему и негативно влияют на окружающее население, а химические вещества, выделяемые при производстве этого типа пластика, также могут повлиять на рабочих фабрик, которые подвергаются его воздействию. Также стоит отметить, что научное исследование показало, что полипропиленовые пластмассы, используемые в пищевой упаковке, выделяют биоактивные химические вещества.

После того, как конечный потребитель выбрасывает полипропилен, он остается в окружающей среде в течение очень долгого времени. Для разложения этого вещества требуются сотни лет, поэтому оно не считается биоразлагаемым. Однако, в отличие от некоторых других синтетических материалов, большая часть полипропилена, попадающего в окружающую среду, разрушается в течение тысячи лет или меньше.

Некоторые компании производят добавки для полипропилена, которые делают этот пластик биоразлагаемым. Однако эти добавки не используются для полипропиленовых тканей.

Этот коэффициент означает, что каждый произведенный кусок полипропиленовой ткани будет оставаться в экосистеме в течение сотен лет, прежде чем он будет разрушен. Многие регионы в развитых и развивающихся странах в настоящее время сталкиваются с серьезными проблемами, связанными с загрязнением, создаваемым пластмассами, и некоторые страны вплотную подходят к решению этой проблемы; например, различные предприятия и города в Соединенных Штатах недавно ввели запрет на использование пластиковых соломинок в попытке уменьшить загрязнение окружающей среды.

Доступны сертификаты полипропиленовой ткани

В зависимости от того, как она производится, полипропиленовая ткань может соответствовать требованиям сертификации ISO 9001, которая предоставляется Международной организацией по стандартизации (ISO). Эта организация может также предложить сертификацию ISO 13485 для полипропиленовых изделий, используемых в медицинских целях.

Кроме того, ISO предлагает другую программу сертификации специально для полипропилена. Этот стандарт, известный как ISO 19069-1: 2015, проводит испытания на растяжение, ударопрочность и массовый расход расплава полипропилена, чтобы убедиться, что он соответствует основным критериям.Этот тип пластика также может быть сертифицирован Американским национальным институтом стандартов (ANSI) или NSF International.

Все, что вам нужно знать о полипропилене (ПП) Пластик

Что такое полипропилен (ПП) и для чего он используется? Полипропилен (ПП) — это термопластичный «аддитивный полимер» , полученный из комбинации мономеров пропилена. Он используется во множестве приложений, включая упаковку для потребительских товаров, пластмассовые детали для различных отраслей промышленности, включая автомобильную промышленность, специальные устройства, такие как подвижные петли, и текстиль.

Он используется во множестве приложений, включая упаковку для потребительских товаров, пластмассовые детали для различных отраслей промышленности, включая автомобильную промышленность, специальные устройства, такие как подвижные петли, и текстиль.

Полипропилен был впервые полимеризован в 1951 году парой ученых-нефтяников Phillips по имени Пол Хоган и Роберт Бэнкс, а затем итальянскими и немецкими учеными Наттой и Реном. Он стал известен чрезвычайно быстро, поскольку коммерческое производство началось всего через три года после того, как итальянский химик профессор Джулио Натта впервые полимеризовал его.

Натта усовершенствовал и синтезировал первую полипропиленовую смолу в Испании в 1954 году, и способность полипропилена кристаллизоваться вызвала большой интерес.К 1957 году его популярность резко возросла, и широкое коммерческое производство началось по всей Европе. Сегодня это один из наиболее часто производимых пластиков в мире.

Прототип детской петли из полипропилена, вырезанной на станке с ЧПУ, от Creative Mechanisms

По некоторым данным, текущий мировой спрос на материал формирует годовой рынок около 45 миллионов метрических тонн, и, по оценкам, к 2020 году спрос вырастет примерно до 62 миллионов метрических тонн.

Основными конечными потребителями полипропилена являются упаковочная промышленность, на долю которой приходится около 30% от общего объема, за которой следует производство электротехники и оборудования, в каждой из которых используется около 13%. И бытовая техника, и автомобилестроение потребляют по 10% каждая, а за ними следуют строительные материалы с 5% рынка.

Другие области применения вместе составляют остальную часть мирового потребления полипропилена.

Полипропилен имеет относительно скользкую поверхность, что может сделать его возможным заменителем пластмасс, таких как ацеталь (POM), в приложениях с низким коэффициентом трения, таких как шестерни, или для использования в качестве места контакта для мебели.

Возможно, отрицательным аспектом этого качества является то, что полипропилен может быть трудно приклеивать к другим поверхностям (т. обязательный).

Хотя полипропилен скользкий на молекулярном уровне, он имеет относительно высокий коэффициент трения, поэтому вместо него будут использоваться ацеталь, нейлон или ПТФЭ. Полипропилен также имеет низкую плотность по сравнению с другими распространенными пластиками, что приводит к экономии веса для производителей и дистрибьюторов деталей из полипропилена, изготовленных методом литья под давлением.

Полипропилен также имеет низкую плотность по сравнению с другими распространенными пластиками, что приводит к экономии веса для производителей и дистрибьюторов деталей из полипропилена, изготовленных методом литья под давлением.

Он обладает исключительной стойкостью при комнатной температуре к органическим растворителям, таким как жиры, но подвержен окислению при более высоких температурах (потенциальная проблема при литье под давлением).

Одним из основных преимуществ полипропилена является то, что из него можно изготавливать (с помощью ЧПУ или литья под давлением, термоформования или опрессовки) в живую петлю. Живые петли — это чрезвычайно тонкие куски пластика, которые не ломаются (даже при экстремальных движениях, приближающихся к 360 градусам).

Они не особенно полезны для структурных применений, таких как удерживание тяжелой двери, но исключительно полезны для несущих нагрузок, таких как крышка бутылки кетчупа или шампуня. Полипропилен является уникальным приспособлением для живых петель, поскольку он не ломается при многократном сгибании.

Одним из других преимуществ является то, что полипропилен можно обрабатывать на станке с ЧПУ, чтобы включить в него живой шарнир, что позволяет ускорить разработку прототипа и дешевле, чем другие методы прототипирования. Creative Mechanisms уникальна тем, что мы умеем изготавливать живые петли из цельного куска полипропилена.

Еще одно преимущество полипропилена состоит в том, что его можно легко сополимеризовать (по существу, объединить в композитный пластик) с другими полимерами, такими как полиэтилен. Сополимеризация значительно изменяет свойства материала, что позволяет использовать его в более надежных инженерных приложениях, чем это возможно с чистым полипропиленом (сам по себе в большей степени являющийся товарным пластиком).

Характеристики, упомянутые выше и ниже, означают, что полипропилен используется в самых разных областях: тарелки, подносы, чашки и т. Д. Можно мыть в посудомоечной машине, непрозрачные переносные контейнеры и многие игрушки.

Некоторые из наиболее важных свойств полипропилена:

- Химическая стойкость: Разбавленные основания и кислоты плохо реагируют с полипропиленом, что делает его хорошим выбором для емкостей с такими жидкостями, как чистящие средства, средства первой помощи и т. Д.

- Эластичность и прочность: Полипропилен будет действовать эластично в определенном диапазоне отклонений (как и все материалы), но он также будет испытывать пластическую деформацию на ранних этапах процесса деформации, поэтому обычно считается «прочным» материалом.Прочность — это технический термин, который определяется как способность материала деформироваться (пластически, а не упруго) без разрушения.

- Сопротивление усталости: Полипропилен сохраняет свою форму после сильного скручивания, изгиба и / или изгиба. Это свойство особенно ценно при изготовлении живых петель.

- Изоляция: полипропилен обладает очень высокой устойчивостью к электричеству и очень полезен для электронных компонентов.

- Коэффициент пропускания: Хотя полипропилен можно сделать прозрачным, обычно он имеет естественную непрозрачность по цвету.Полипропилен может использоваться в тех случаях, когда важна передача света или имеет эстетическую ценность. Если желательна высокая проницаемость, лучше подойдут такие пластмассы, как акрил или поликарбонат.

Полипропилен классифицируется как «термопластичный» (в отличие от «термореактивного») материал, что связано с тем, как пластик реагирует на тепло. Термопластические материалы становятся жидкими при температуре плавления (примерно 130 градусов Цельсия в случае полипропилена).

Основным полезным признаком термопластов является то, что их можно нагреть до точки плавления, охладить и снова нагреть без значительного разрушения. Вместо сжигания термопласты, такие как полипропилен, превращаются в жидкие, что позволяет легко формовать их под давлением и затем перерабатывать.

Напротив, термореактивные пластмассы можно нагреть только один раз (обычно в процессе литья под давлением). Первое нагревание вызывает затвердевание термореактивных материалов (аналогично двухкомпонентной эпоксидной смоле), что приводит к химическим изменениям, которые нельзя отменить.Если вы попытаетесь нагреть термореактивный пластик во второй раз до высокой температуры, он просто сгорит. Эта характеристика делает термореактивные материалы плохими кандидатами на переработку.

Почему полипропилен используется так часто?Полипропилен используется как в быту, так и в промышленности. Его уникальные свойства и способность адаптироваться к различным технологиям изготовления делают его бесценным материалом для самых разных целей.

Еще одна неоценимая характеристика — способность полипропилена функционировать как пластиковый материал и как волокно (как те рекламные сумки, которые раздают на мероприятиях, гонках и т. Д.).

Уникальная способность полипропилена изготавливаться различными методами и для различных применений означала, что вскоре он стал бросать вызов многим старым альтернативным материалам, особенно в упаковочной промышленности, производстве волокна и литьевого формования. Его рост был устойчивым на протяжении многих лет, и он остается крупным игроком в мировой индустрии пластмасс.

Его рост был устойчивым на протяжении многих лет, и он остается крупным игроком в мировой индустрии пластмасс.

В Creative Mechanisms мы использовали полипропилен во многих сферах применения в различных отраслях промышленности. Возможно, самый интересный пример — это наша способность на станке с ЧПУ из полипропилена включать в себя живую петлю для разработки прототипа живой петли.

Полипропилен — очень гибкий, мягкий материал с относительно низкой температурой плавления. Эти факторы не позволяют большинству людей правильно обрабатывать материал. Он слипается. Это не режет чисто. Он начинает таять от тепла фрезы с ЧПУ. Обычно его нужно соскрести, чтобы что-нибудь приблизилось к готовой поверхности.

Но нам удалось решить эту проблему, что позволяет нам создавать новые прототипы живых петель из полипропилена. Взгляните на видео ниже:

Какие бывают типы полипропилена? Доступны два основных типа полипропилена: гомополимеры и сополимеры. Сополимеры далее делятся на блок-сополимеры и статистические сополимеры.

Сополимеры далее делятся на блок-сополимеры и статистические сополимеры.

Каждая категория подходит для определенных приложений лучше, чем для других. Полипропилен часто называют «сталью» в пластмассовой промышленности из-за различных способов, которыми он может быть модифицирован или настроен для наилучшего использования для конкретной цели.

Обычно это достигается за счет введения в него специальных добавок или за счет особого производства. Эта адаптивность — жизненно важное свойство.

Гомополимерный полипропилен — универсальный.Вы можете думать об этом как о состоянии полипропилена по умолчанию. Блок-сополимер Полипропилен имеет звенья сомономера, расположенные в виде блоков (то есть в виде регулярного рисунка), и содержат от 5% до 15% этилена.

Этилен улучшает определенные свойства, такие как ударопрочность, в то время как другие добавки улучшают другие свойства.

Статистический сополимер полипропилен — в отличие от блок-сополимера полипропилена — имеет звенья сомономера, расположенные в нерегулярном или случайном порядке вдоль молекулы полипропилена.

Обычно они содержат от 1% до 7% этилена и выбираются для применений, где требуется более гибкий и более чистый продукт.

Как производится полипропилен? Полипропилен, как и другие пластики, обычно начинается с перегонки углеводородного топлива на более легкие группы, называемые «фракциями», некоторые из которых объединяются с другими катализаторами для производства пластмасс (обычно посредством полимеризации или поликонденсации).

Полипропилен не всегда доступен в виде нитей для 3D-печати.

Обработка полипропилена с ЧПУ: Полипропилен широко используется в качестве листового материала для производства станков с ЧПУ. Когда мы создаем прототипы небольшого количества деталей из полипропилена, мы обычно обрабатываем их с помощью ЧПУ.

Полипропилен приобрел репутацию материала, который не поддается механической обработке. Это потому, что он имеет низкую температуру отжига, а это означает, что он начинает деформироваться под действием тепла. Поскольку в целом это очень мягкий материал, для его точной резки требуется чрезвычайно высокий уровень навыков.Креативным механизмам это удалось.

Наши бригады могут использовать станок с ЧПУ и резать полипропилен чисто и с очень высокой детализацией. Кроме того, мы можем изготавливать живые петли из полипропилена толщиной всего 0,010 дюйма. Изготовление живых петель само по себе является сложной задачей, что делает использование такого сложного материала, как полипропилен, еще более впечатляющим.

Полипропилен для литья под давлением: Полипропилен — очень полезный пластик для литья под давлением и обычно доступен для этой цели в форме гранул.Полипропилен легко формовать, несмотря на его полукристаллическую природу, и он очень хорошо течет из-за низкой вязкости расплава.

Это свойство значительно увеличивает скорость заполнения формы материалом. Усадка полипропилена составляет около 1-2%, но может варьироваться в зависимости от ряда факторов, включая давление выдержки, время выдержки, температуру плавления, толщину стенки формы, температуру формы, а также процентное содержание и тип добавок.

Другое:

В дополнение к обычным пластиковым материалам, полипропилен также хорошо подходит для использования с волокнами.Это дает ему еще более широкий спектр применения, выходящий за рамки простого литья под давлением. К ним относятся веревки, ковры, обивка, одежда и тому подобное.

Изображение с AnimatedKnots.com

Какие преимущества полипропилена?- Полипропилен доступен и относительно недорого.

- Полипропилен обладает высокой прочностью на изгиб благодаря своей полукристаллической природе.

- Полипропилен имеет относительно скользкую поверхность.

- Полипропилен очень устойчив к впитыванию влаги.

- Полипропилен обладает хорошей химической стойкостью к широкому спектру оснований и кислот.

- Полипропилен обладает хорошей усталостной прочностью.

- Полипропилен обладает хорошей ударной вязкостью.

- Полипропилен — хороший электроизолятор.

- Полипропилен имеет высокий коэффициент теплового расширения, что ограничивает его применение при высоких температурах.

- Полипропилен подвержен разрушению под действием УФ-излучения.

- Полипропилен имеет плохую стойкость к хлорированным растворителям и ароматическим соединениям.

- Известно, что полипропилен трудно окрашивать, так как он имеет плохие адгезионные свойства.

- Полипропилен легко воспламеняется.

- Полипропилен подвержен окислению.

Несмотря на свои недостатки, полипропилен в целом отличный материал. Он обладает уникальным сочетанием качеств, которых нет ни в одном другом материале, что делает его идеальным выбором для многих проектов.

Он обладает уникальным сочетанием качеств, которых нет ни в одном другом материале, что делает его идеальным выбором для многих проектов.

Свойство | Значение |

Техническое название | Полипропилен (ПП) |

Химическая формула | (C 3 H 6 ) n |

Идентификационный код смолы (используется для переработки) | |

Температура расплава | 130 ° C (266 ° F) |

Типичная температура литьевой формы | 32 — 66 ° C (90 — 150 ° F) *** |

Температура теплового отклонения (HDT) | 100 ° C (212 ° F) при 0.46 МПа (66 фунтов на кв. Дюйм) ** |

Предел прочности | 32 МПа (4700 фунтов на кв. |

Прочность на изгиб | 41 МПа (6000 фунтов на кв. Дюйм) *** |

Удельный вес | 0,91 |

Скорость усадки | 1,5 — 2,0% (0,015 — 0,02 дюйма / дюйм) *** |

* В стандартном состоянии (при 25 ° C (77 ° F), 100 кПа) ** Исходные данные *** Исходные данные

Простой способ обивки стульев

В выпуске журнала Fine Woodworking (№ 166) за ноябрь / декабрь 2003 г. Гарретт Хак объясняет, как построить «Боковой стул из ясеня», охватывающий столярные изделия, формовку, сборку — все, кроме скользящего сиденья.

Эта тема была освещена в выпуске № 163 Fine Woodworking № 163 в статье Майкла Форчун. Для тех, кто был вдохновлен Хаком на создание стула, но не имеет задних экземпляров журнала, вот статья Fortune, чтобы проект можно было завершить.

В 1979 году я потратил пять месяцев на разработку и изготовление прототипа обеденного стула, который, как я надеялся, будет удобен в течение трех или четырех часов за раз. Часть этих усилий заключалась в создании сиденья с обивкой, которое соответствовало этой огромной задаче, но было достаточно тонким, чтобы не превзойти дизайн стула.Простое приклеивание поролона к сиденью из фанеры было не только неудобным, но и обладало всем изяществом и стилем верха для кексов. В результате получилась простая деталь обивки, которую я с тех пор использовал в самых разных стульях, толщиной до 2-1 / 2 дюйма. И мое оригинальное сиденье прекрасно выдерживает эти 24 года. Сиденье с мягкой обивкой дополняет красивый стул. Используя современные материалы, несложно построить элегантное сиденье, которое будет оставаться комфортным на протяжении десятилетий. Сиденье с мягкой обивкой дополняет красивый стул.Используя современные материалы, несложно построить элегантное сиденье, которое будет оставаться комфортным на протяжении десятилетий.

Часть этих усилий заключалась в создании сиденья с обивкой, которое соответствовало этой огромной задаче, но было достаточно тонким, чтобы не превзойти дизайн стула.Простое приклеивание поролона к сиденью из фанеры было не только неудобным, но и обладало всем изяществом и стилем верха для кексов. В результате получилась простая деталь обивки, которую я с тех пор использовал в самых разных стульях, толщиной до 2-1 / 2 дюйма. И мое оригинальное сиденье прекрасно выдерживает эти 24 года. Сиденье с мягкой обивкой дополняет красивый стул. Используя современные материалы, несложно построить элегантное сиденье, которое будет оставаться комфортным на протяжении десятилетий. Сиденье с мягкой обивкой дополняет красивый стул.Используя современные материалы, несложно построить элегантное сиденье, которое будет оставаться комфортным на протяжении десятилетий.

Сдвижные сиденья — это мягкая альтернатива сиденьям из массива дерева или плетеной ткани, обеспечивающая больший комфорт и широкий диапазон внешнего вида, столь же бесконечный, как и разнообразие доступных тканей. Еще одно преимущество заключается в том, что их можно легко снять для перетяжки. В прошлом скользящие сиденья изготавливались с использованием традиционных методов обивки и материалов, таких как конский волос. Я использую простые методы и общедоступные современные материалы без ущерба для внешнего вида хорошо сделанного традиционного сиденья.

Еще одно преимущество заключается в том, что их можно легко снять для перетяжки. В прошлом скользящие сиденья изготавливались с использованием традиционных методов обивки и материалов, таких как конский волос. Я использую простые методы и общедоступные современные материалы без ущерба для внешнего вида хорошо сделанного традиционного сиденья.

Мое скользящее сиденье состоит из пенопласта трех различных плотностей на тонкой фанерной платформе (см. Анатомия сиденья), в которой есть прорези, позволяющие ему изгибаться и приспосабливаться к человеку, использующему стул.

Прорези в платформе сиденья

Я использую фанеру толщиной 1/4 дюйма для платформы сиденья обеденных стульев, в то время как большие стулья, предназначенные для использования в гостиной, могут иметь платформу толщиной 1/2 дюйма. Я всегда использую фанеру из балтийской березы для платформ сидений, потому что она имеет больше слоёв, чем другие фанеры, а сердцевина не имеет пустот и довольно прочна.

Пазы добавляют упругость жесткому материалу. Их можно разрезать разными способами, но Fortune предпочитает использовать маршрутизатор на основе шаблонов для получения стабильных результатов.

Их можно разрезать разными способами, но Fortune предпочитает использовать маршрутизатор на основе шаблонов для получения стабильных результатов.