Как выпилить паз в доске?

Тип соединения, основанный на вхождение шипа в паз, появился в Европе практически одновременно с половой доской и вагонкой. Отделочный материал прост и удобен в монтаже и имеет массу достоинств. Правда, по стоимости он дороже обычных досок и планок, зато стыки получаются намного аккуратнее, да и срок службы на порядок выше.

Разновидности пазовых досок

Симметричный паз

Симметричный пазМногие пользователи не представляют, как выбрать паз в доске, полагая, что в магазине им предложат только один вариант соединения и материала.

Это далеко не так, там вас встретит большой ассортимент:

1. Симметричный паз. Это наиболее простой тип. В нем длины верхней и нижней полок одинаковы, они и выступают на одно расстояние.

Асимметричное соединение

Асимметричное соединение2. Ассиметричный паз. Здесь верхние полки длиннее нижних.

3. Блок хаус, используемый в основном для отделки стен и потолков. Планки часто имитируют рельеф бруса и имеют полукруглый или фасонный профиль на лицевой стороне.

4. Евро вагонка также как и блок хаус, часто снабжается рельефным рисунком.

5. Террасная доска, изготовленная из дерева и полимера, тоже имеет шипы и пазы, упрощающие установку.

Обратите внимание! Если запланировано крепление без пазовой доски стен не выровненных, с выступами и вмятинами, не ждите хорошего качества от результата.

Облицовка не ляжет ровно, перепад высот и щели неизбежны.

Изготовление планок с пазами в домашних условиях

Нередко приходится мастерить дома мебель или делать ремонт, обходясь самыми простыми методами и тем, что под рукой.

Если возникла необходимость выпилить паз в доске своими руками, запаситесь терпением и нужными инструментами:

- Циркулярная пила. Наиболее практичный инструмент, но есть она, к сожалению, не у всех.

- Обычная ножовка для дерева. Работать ею придется дольше, зато уж эту принадлежность можно найти в каждом доме.

- Электрическая дрель. Она тоже довольно доступна, но перед тем, как сделать паз в доске дрелью, желательно потренироваться на ненужном бруске, отрабатывая навык.

Изготовление паза дисковой пилой

В качестве материала оптимальны деревянная доска, бруски и тому подобное. Цена на исходное сырье минимальная, в крайнем случае, используется то, что найдется в хозяйстве. Наиболее удачное решение – концевое соединение сквозной, одинарной открытой прямой.

Стык получится прочным и надежным:

- Рекомендуется выполнять шипы с толщиной ¼ от толщины планки и паз такого же размера.

- Высота и длина паза должны соответствовать размерам планки.

- Приготовьте карандаш и линейку для разметки.

- Определитесь с координатами пропила и отметьте его.

- Пропил должен выполняться по линии внутри той стороны, которая будет затем отделена.

- Для циркулярной пилы инструкция рекомендует ширину полотна в 2-4 мм.

- Пропиливание посередине отмеченной линии снимает 1-2 мм лишних, так как на каждой планке проделывается по две борозды.

Обратите внимание! Чтобы заготовка не была испорчена, выполняйте пропилы по внутренним сторонам расчерченных линий. При этом делается визуальная поправка на толщину полотна.

- Если вам нужно соединить две запчасти под углом в 90º, разрежьте заготовки под 45º на концах.

- Для концевого сквозного открытого на ус соединения (одинарного прямого) отметьте места пропилов на косых срезах планок.

- Перед тем как с доски снять паз, еще раз проверьте правильность пропила со всех сторон.

- Под угловое одинарное несквозное в проушину соединение вместо паза делается проушина. В данном случае ширину шипа оставляют неизменной, а длина составит 0,3-0,8 ширины присоединяемой доски.

- Так как циркулярка закругляет края проушины, оставляя неизменной форму шипа, желательно доработать углы, обточив их рашпилем.

Паз при помощи дрели

Выемка паза дрелью

Выемка паза дрельюМетод довольно трудоемкий, но его можно назвать альтернативой выше описанному. Если вам не удалось достать ручной фрезер, подготовьте дрель и стамеску, линейку и карандаш.

Далее:

- Подберите сверло с диаметром, соответствующим ширине будущей бороздки.

- Чтобы угадать с глубиной паза, можно сделать отметку на самом сверле (например, нарисовать яркой краской).

- Прочертите две параллельные линии по бруску на нужном расстоянии друг от друга.

- Закрепив заготовку в тисках, высверливайте борозду, внимательно контролируя ровное по вертикали положение дрели и выдерживая глубину.

- Все лишнее по окончании снимите острой стамеской и зачистьте наждачной шкуркой.

Обратите внимание!

Бывает, требуется борозда с вогнутым дном и шип с выпуклым торцом.

Перед тем как сделать лунный паз в доске окончательно, высверливайте на глубину чуть меньшую требуемой.

Последующую обработку и подгонку удобно сделать крупнозернистой шкуркой или круглым напильником.

Использование ножовки по дереву

Изготовление поперечного паза ножовкой

Изготовление поперечного паза ножовкойЗдесь ощутимо поможет грамотно сделанная разметка.

Полотно ножовки подберите ровное и прочное:

- Чтобы не ошибиться, проведите две линии по длине доски, с противоположных сторон. Расстояние от верхней плоскости до них и будет глубиной.

- Надежно зафиксируйте брусок и начинайте пропиливать.

- Важно следить, сверяясь с линиями, насколько входит полотно в дерево.

- При перекосе инструмента можно все испортить, поэтому периодически смотрите за вхождением ножовки в материал с боковых ракурсов.

- При широком пазе и тонком полотне эффективнее проделать два пропила, опять – по внутренним сторонам прочерченного.

- Все лишнее аккуратно убирается стамеской и зачищается.

Вывод

Для небольших объемов отделочных работ и тем более для бытовых самоделок необязательно покупать готовый дорогостоящий материал. Достаточно уделить немного свободного времени и сделать заготовки самостоятельно. Тем более что для рачительного хозяина это не составит труда.

Подробно и доходчиво процесс опишет видео в этой статье, где мастера раскроют маленькие хитрости столярной науки. Если вам что-либо не понято, вы можете задать вопросы в комментариях.

Смотрите также:Как сделать паз в доске без фрезера

Не каждый день нужно клеить мебельщик, и даже не каждому в жизни придется собирать в месте деревянные детали. Возможно по этому про что такое ламельный фрезер я узнал только когда столкнулся с задачей склеить деревянные бруски которых у меня накопилось множество за время ремонта.

Все бы ничего, но разобранные старые оконные рамы в сечении имеют очень сложный профиль, скажу больше у них все грани не параллельны противоположным. Состругивать их до правильного параллелограмма привело к тому, что получался брусок 20 на 20 мм при изначальных размерах почти 50 на 50 мм. По этому я решил минимизировать потери и довести бруски до фигуры которая в сечении имеет ромб или усеченную пирамиду. И тут возник другой вопрос как их клеить, что бы они не разъезжались. Самое простое — это сделать в них паз или отверстие под шканты. Есть еще вариант купить очень дорогую фрезу и не менее дорогой фрезерный станок к ней и уменьшив еще бруски, сделать так что бы они складывались как вагонка. Но нет это вариант не подходит для бу материала с кучей гвоздей, шпаклевки и краски.

Идя, от простого к сложному. В начале решил к болгарке прикрепить алюминиевый профиль, который бы задавал бы один размер для всех брусков, но этого оказалось не достаточно. Конструкция получилась хлипкая и диск делал кривой паз.

На этом я сделал паузу и запилил видео вопрос на ютуб

понятно что ответ я в силу 15 подписчиков и ни одного просмотра не получил. Но на утро в голове родилось решение, как малой «кровью» без станков и сварки, а главное ничего нового не покупая, усовершенствовать агрегат.

Ручной фрезер — это универсальный механический инструмент в домашней мастерской. Чтобы правильно им пользоваться, необходимо получить основные уроки работы фрезером по дереву. На рынке много фрезеров китайского производства, все они одинаковой конструкции и отличаются только мощностью двигателя. Специалисты рекомендуют приобретать более мощный инструмент, так как перечень выполняемых работ значительно расширится. Мастер сможет вырезать узор, делать выборку под четверть, нарезать шипы и выполнить другие операции, связанные с изготовлением мебели.

Ручной фрезер — это универсальный механический инструмент в домашней мастерской. Чтобы правильно им пользоваться, необходимо получить основные уроки работы фрезером по дереву. На рынке много фрезеров китайского производства, все они одинаковой конструкции и отличаются только мощностью двигателя. Специалисты рекомендуют приобретать более мощный инструмент, так как перечень выполняемых работ значительно расширится. Мастер сможет вырезать узор, делать выборку под четверть, нарезать шипы и выполнить другие операции, связанные с изготовлением мебели.

Творчество без границ

Фрезерное оборудование незаменимо при обработке древесины. С его помощью можно превратить деревянную заготовку в изящное декоративное изделие. Это оборудование чаще всего используют профессионалы, но и любители с опытом тоже смогут его освоить. Использование механизмов — задача не из лёгких, поэтому прежде чем приступить к работе с их применением, необходимо обеспечить себе комфорт и безопасность. Очень важна организация рабочего места. Домашний мастер должен помнить о том, что во время работы есть вероятность повреждения не только фрезы или механического устройства, но и здоровья.

Деревообработка — это не только работа за станком, но и подготовка рабочего места, планирование последовательности выполняемых работ. Прежде чем начать фрезерование, нужно подобрать подходящий тип фрезы для конкретной задачи, с учётом её формы и размера. Следует подобрать скорость работы машины и глубину резки и не забывать о том, что обрабатываемый материал необходимо надёжно прикрепить к столу.

В зависимости от конкретного типа фрезерного устройства правила их использования во многих аспектах разные. На сегодняшний день широко используются вертикально-фрезерные машины, в которых шпинделя расположены над рабочим столом. Они отлично зарекомендовали себя при такой операции, как фрезерование по дереву при обработке краёв полок и круглых столешниц, изготовлении паза, выполнении соединения деревянных деталей. При обработке круглых конструкций незаменимым дополнением является специальный циркуль с опорной пластиной, который обеспечивает точность обработки.

Работая с фрезером, необходимо научиться вести его спокойно, плавными движениями. Ключевым моментом является правильное и безопасное перемещение обрабатываемого материала. Нельзя это делать слишком медленно, поскольку на древесине могут появиться пятна от ожогов, что может привести к повреждению материала.

Работая с фрезером, необходимо научиться вести его спокойно, плавными движениями. Ключевым моментом является правильное и безопасное перемещение обрабатываемого материала. Нельзя это делать слишком медленно, поскольку на древесине могут появиться пятна от ожогов, что может привести к повреждению материала.

Сколы появляются при выполнении фрезерных работ по дереву против направления волокон древесины. За один проход надо выполнять фрезерование на глубину до 8 мм, некоторые модели дают возможность настройки с точностью до 0,1 мм. Глубокие пазы и четверти нужно фрезеровать в несколько проходов.

Обработка деревянных деталей

Первое чему нужно научиться — правильно выставлять глубину фрезерования. Для этого необходимо установить нулевую точку. Жёстко установить ее невозможно, потому что при каждой смене фрезы она меняется. Нулевая точка — такое положение инструмента, когда конец фрезы касается материала и фиксируется специальным устройством, которое называется фиксатор.

Первое чему нужно научиться — правильно выставлять глубину фрезерования. Для этого необходимо установить нулевую точку. Жёстко установить ее невозможно, потому что при каждой смене фрезы она меняется. Нулевая точка — такое положение инструмента, когда конец фрезы касается материала и фиксируется специальным устройством, которое называется фиксатор.

Необходимо обратить внимание на то, что каждый фрезер имеет различное положение при фиксировании. Для контроля глубины погружения режущего инструмента в тело материала используется упорный штифт с нанесённой шкалой грубой настройки.

При фрезеровании торцевой фрезой сила противодействия от силы резания уводит фрезер в сторону. Чтобы этого не случилось, нужно использовать параллельный упор. Процесс фрезерования выглядит следующим образом. Установить фрезу по разметочной линии, зафиксировать положение упора специальным винтом. Выставить глубину фрезерования и включить машину. Если параллельный упор установлен с левой стороны, тянуть фрезер нужно на себя, когда с правой стороны — от себя.

Для того чтобы выбрать четверть на брусе, нужно установить режущую кромку фрезы по самому краю, зафиксировать, установить глубину четверти, включить фрезер и тянуть его на себя (если упор на левой грани бруса). Фрезерование поверхности узких брусков имеет свою особенность. Проблема заключается в том, что на узкой стороне заготовки фрезер удержать очень трудно. Если он качнётся во время работы, паз получится неточный.

Чтобы избежать этой проблемы, брусок нужно зажать струбциной, параллельно положить точно такой по размеру брусок. Тогда фрезерная машина приобретет две точки опоры и шататься не будет.

Работа ручным фрезером способна заменить работу строгального станка. Для этого понадобятся несколько приспособлений к фрезерному механизму. Выглядит он следующим образом: на две одинакового размера рейки закрепить фрезерный механизм и использовать его как строгальный станок, где вместо вала установлена фреза большого диаметра.

Полезные самоделки своими руками

Для того чтобы сделать что-нибудь полезное, например, шкатулку необязательно иметь целый арсенал сложного оборудования и дорогостоящего инструмента. Можно обойтись минимумом инструментов и механизмов. Для выполнения столярных работ понадобятся:

фрезер;

фрезер;- электрический лобзик;

- шлифовальная машинка;

- несколько струбцин;

- набор фрез.

В качестве материала использовать можно абсолютно всё — например, обрезки паркетной доски, куски фанеры и отходы плиты ДСП, но обязательно с прямым углом. Для упрощения работы нужно сделать простенький фрезерный стол. Для обработки заготовок понадобится прямая пазовая фреза большого диаметра. Процесс выглядит примерно так. На самодельном столе построгать торцы обрезков паркетной доски. Разметить боковины шкатулки и при помощи лобзика убрать всё лишнее.

Полученные заготовки необходимо обработать рейсмусом, чтобы выдержать размер всех боковин. При отсутствии рейсмуса можно воспользоваться фрезерным столом. Для этого установить упор по размеру заготовки и двигать деталь между упором и вращающейся фрезой по направлению к себе. Следующую операцию по калиброванию боковин по длине выполнить лобзиком.

Соединить боковины между собой можно на ус. Для этого нужно фрезеровать торцы боковин конической фрезой с углом в 90 градусов. Сделать это можно с помощью фрезера. Таким образом, торцы боковин имеют одинаковые скосы в 45 градусов. Далее нужно сделать пазы в боковинах для донышка. Для этого применяется торцевая фреза диаметром 6 миллиметров, равная толщине фанеры. Соединяются детали при помощи клея. Изделие выглядит аккуратно и красиво как снаружи, так и внутри. Что ещё можно сделать ручным фрезером по дереву? Всё что угодно: например, полку для вещей, ящики для хранения овощей или инструментов, кухонную мебель.

Соединить боковины между собой можно на ус. Для этого нужно фрезеровать торцы боковин конической фрезой с углом в 90 градусов. Сделать это можно с помощью фрезера. Таким образом, торцы боковин имеют одинаковые скосы в 45 градусов. Далее нужно сделать пазы в боковинах для донышка. Для этого применяется торцевая фреза диаметром 6 миллиметров, равная толщине фанеры. Соединяются детали при помощи клея. Изделие выглядит аккуратно и красиво как снаружи, так и внутри. Что ещё можно сделать ручным фрезером по дереву? Всё что угодно: например, полку для вещей, ящики для хранения овощей или инструментов, кухонную мебель.

Ящик для инструментов

Для того чтобы изготовить ящик для инструментов, необходимо укрепить столярное соединение боковин, вставив дополнительные шипы. Операция называется нарезка шипов ручным фрезером. Выполнить её вручную очень сложно, поэтому нужно изготовить несложное приспособление — фрезерный стол. Принцип его изготовления простой:

Собрать простой деревянный стол, состоящий из столешницы и ножек.

Собрать простой деревянный стол, состоящий из столешницы и ножек.- Снизу к столешнице прикрепить ручную фрезерную машинку, проделав в столешнице отверстие для выхода фрезы.

- Изготовить из толстослойной фанеры по размерам столешницы каретку с упорной планкой. В каретке прорезан паз для выхода фрезы.

Устройство для нарезки шипов в доске работает следующим образом. Разметить место фрезерования и, прижав доску к упорной планке, выполнять движение кареткой, направляя её на режущий инструмент. Полученное шиповое соединение деталей будет прочным и надёжным.

Как изготовить филёнку

Одна из наиболее часто выполняемых столярных операций — это изготовление филёнки. Оно выполняется специальной фрезой. Для качественного выполнения работы необходимо к столешнице фрезерного устройства изготовить простое приспособление. Для этого понадобится толстослойная фанера размером 500 х 300 х10 миллиметров. Для выхода фрезы вырезается отверстие диаметром 100 миллиметров. К столу струбцинами крепится параллельный упор. Фреза выставляется с учётом расстояния от поверхности стола до острой кромки режущего инструмента в один миллиметр. Обрабатываются последовательно все стороны заготовки. Толщина филёнки регулируется подъёмом фрезы.

Одна из наиболее часто выполняемых столярных операций — это изготовление филёнки. Оно выполняется специальной фрезой. Для качественного выполнения работы необходимо к столешнице фрезерного устройства изготовить простое приспособление. Для этого понадобится толстослойная фанера размером 500 х 300 х10 миллиметров. Для выхода фрезы вырезается отверстие диаметром 100 миллиметров. К столу струбцинами крепится параллельный упор. Фреза выставляется с учётом расстояния от поверхности стола до острой кромки режущего инструмента в один миллиметр. Обрабатываются последовательно все стороны заготовки. Толщина филёнки регулируется подъёмом фрезы.

Используя ручной фрезер, очень просто создать мебельный фасад на дверках. Для этого потребуются фигурная торцевая фреза, копировальная втулка и шаблон из фанеры. Технологический процесс очень простой:

- прикрепить шаблон к заготовке, применяя тонкие гвоздики;

- установить и зафиксировать глубину погружения фрезы в древесину;

- установить копировальную втулку на фрезерный механизм;

- фрезерную машинку, прижимая к шаблону, вести по его контуру.

В результате получается аккуратный рисунок мебельного фасада.

Дёшево и сердито

Резьба по дереву — это всегда красиво, богато и дорого. Этим занимаются талантливые люди, художники или скульпторы. Но есть такие способы резьбы, которыми может заниматься любой человек. Например, вырезать узоры ручным фрезером по дереву очень легко. Работа выполняется торцевой фрезой малого диаметра по контуру рисунка. Для этого нужно подобрать доску твёрдой породы, прибить трафарет, вырезанный из картона, и фрезеровать по шаблону.

Резьба по дереву — это всегда красиво, богато и дорого. Этим занимаются талантливые люди, художники или скульпторы. Но есть такие способы резьбы, которыми может заниматься любой человек. Например, вырезать узоры ручным фрезером по дереву очень легко. Работа выполняется торцевой фрезой малого диаметра по контуру рисунка. Для этого нужно подобрать доску твёрдой породы, прибить трафарет, вырезанный из картона, и фрезеровать по шаблону.

Для работы подойдёт фрезерная машинка любой мощности. Желательно, чтобы она была лёгкая и удобная, тогда проще будет копировать рисунок. Поэтому не нужно заморачиваться, какой выбрать фрезер для начинающих, главное — подобрать фрезы диаметром от 2 миллиметров. При работе нужно проявить усердие, чтобы ровно пройти тонкой фрезой по контуру рисунка и не сломать её. Следующий шаг — углубление фона, для этого применяется фреза-флажок большого диаметра.

Опасные факторы

Фрезерные станки требуют соблюдения полной безопасности и высокой квалификации работника. При применении электрических машин могут произойти несчастные случаи, вызванные выбросом материала при фрезеровании. Поэтому исполнитель работ должен иметь специальную рабочую одежду.

Фрезерные станки требуют соблюдения полной безопасности и высокой квалификации работника. При применении электрических машин могут произойти несчастные случаи, вызванные выбросом материала при фрезеровании. Поэтому исполнитель работ должен иметь специальную рабочую одежду.

Если в процессе фрезерования выделяется сильная пыль, нужно иметь защитные очки. Максимальную безопасность в этой ситуации предоставляют специальные струбцины и тиски, эффективно удерживающие заготовку, предотвращая её выброс. Нельзя руками удерживать заготовку в зоне вращения фрезы или непосредственно касаться вращающегося инструмента. Необходимо применять специальные прижимные приспособления для продвижения детали во время фрезерования.

При изготовлении мебели или какой-либо конструкции из дерева, иногда, приходится соединять детали соединением типа «шип — паз». Существует множество способов изготовления данного соединения. Я хочу рассказать об одном из возможных способов — изготовление данного соединения на фрезерном столе. Я думаю, что и стол не обязателен, достаточно к фрезеру приделать какую — нибудь хитрую дощечку, но на то фантазии на сколько хватит. Но, в нашем распоряжении имеется стол, со встроенным фрезером. Правда ужасный с виду, но, вполне себе работоспособный.

Итак начнем более подробный обзор.

Сперва необходимо определиться с глубиной паза, соответственно отсюда будет известен и вылет шипа. В нашем случае — 20мм. Для получения вылета шипа выставляем упор фрезерного стола на расстоянии 20 мм от края фрезы, противоположного упору. Для понимания, как показано на фото:

Вылет фрезы определяет толщину шипа. В нашем случае, толщина шипа должна быть 10мм, заготовка имеет толщину 20мм. Соответственно, с обеих сторон нужно снять слой материала равный по 5 мм. Вот и определен вылет фрезы.

Для удобства ведения заготовки на столе виден толкатель — прямоугольный кусок фанеры. С его помощью обеспечивается базирование и прижим заготовки во время обработки. Что обеспечивает более стабильную работу и ускоряет процесс. На фото ниже, показан процесс получения шипа:

На фото синими стрелками показаны направления усилий прижатия при обработке заготовки.

За несколько проходов формируется плоскость шипа в горизонтальной плоскости, затем переворачиваем заготовку и таким же образом получаем торцы шипа.

Таким образом прогоняем все детали, на которых необходимо изготовить шип.

Следующий этап — изготовление паза в заготовке. В нашем случае паз в ширину фрезы, то бишь 10мм. глубина — 20мм. Для этого изменяем вылет фрезы на требуемую глубину паза, но чуть больше расчетной на 2-3 мм, таким образом глубина паза будет чуть больше для обеспечения плотного соединения деталей. Устанавливаем и фиксируем ограничитель фрезера на это положение.

Далее размечаем на заготовке длину паза.

На самом столе наносим риски — ориентаторы. Они определяют положение крайних точек разметки относительно фрезы. Для нанесения рисок наклеиваем малярный скотч на стол (у меня скотча не оказалось, я применил изоленту). И наносим перпендикуляры относительно упора фрезерного стола и диаметра фрезы, как показано на рисунке:

Затем вылет фрезы настраиваем на малый вылет для первого прохода, миллиметров 5-7…

И заводим заготовку по центру, между разметочных рисок. После врезания фрезы в заготовку, ведем ее, как показано ниже на фото, до совмещения рисок на заготовке и на столе (изоленте) — это будет соответствовать положению фрезы в крайней точке паза. Затем заготовку ведем к противоположному концу и так же до совмещения рисок. Первый проход готов.

Затем увеличиваем вылет фрезы, так же на глаз для второго прохода и проделываем тоже самое. Третий проход — выставляем максимальный вылет фрезы, т.е. по выставленному раннее ограничителю на фрезере. Третий проход — окончательный, он формирует требуемую глубину паза и при этом окончательно калибруется ширина паза. На фото ниже показана окончательная обработка паза.

Для собственной же безопасности ход работы показан на уже обработанной детали и при остановленном фрезере!

Затем на подготавливаем шип к соединению. Т.к. форма пазов сформирована фрезой, соответственно края пазов скругленные. Прямоугольные торцы шипов аккуратно обтесываем стамеской. И вот результат — пробная сборка узла…

Основы работы с фрезером, шкантовые пазы.

Здравствуйте, уважаемые читатели и самоделкины!В данной статье, автор YouTube канала «The Wood Whisperer» расскажет Вам, как легко и быстро делать пазы под шканты и не только.

Как выяснилось, многие из тех, которые только начинают заниматься столярным делом, не знают, как делать пазы. Вашему вниманию предлагается быстрый, лёгкий и довольно дешёвый способ их производства.

Материалы.

— Доски.

Инструменты, использованные автором.

— Ручной фрезер

— Тиски

— Маркер с тонким наконечником

— Угольник, карандаш, штангенциркуль

— Разметочный рейсмус.

Процесс изготовления.

Для того, чтобы надёжнее запомнить 4 составляющие успеха в производстве пазов высокого качества, автор придумал акроним — РИБН:

1. Разметка

2. Инструменты

3. Балансировка

4. Направление движения.

В оригинале — LTBD: layout, tools, balance, directions.

А теперь поподробнее о каждой из четырёх составляющих. Правильная разметка значит очень многое, по крайней мере, на первом этапе. Автор использует хороший, острый, 0,5 мм карандаш для оптимальной точности, и разметочный рейсмус.

Обычно размещают весь паз целиком на одной детали или древесной заготовке. На получившихся контурах пазов должны быть выделены линии начала и конца, а также выборки.

Теперь об инструментах: для работы понадобится пристойный фрезер, предпочтительно погружной, или ламельный.

Надёжное упорное устройство, контролирующее положение края детали, фреза с направленной вверх спиралью, которое благодаря своей форме будет выводить стружки из паза во время фрезерования.

Далее закрепляем заготовку струбцинами, или фиксируем его в тисках.

Затем проверяем, насколько устойчиво «сидит» фрезер.

И если есть чувство, что он слегка крениться, используйте дополнительную опору — деревянный брусок или какую-либо другую деревянную заготовку.

Размещаем фрезер на заготовке и слегка выводим сверло, чтобы оно лишь соприкоснулось с поверхностью. Применяем ограничители, чтобы выставить желаемую глубину.

Теперь можно закрепить устройство, контролирующее положение края детали.

Устанавливаем сверло так, чтобы его наконечник оказался под прямым углом к будущему пазу. В результате намного проще установить сверло как раз между двумя схематичными линиями.

После того, как всё выставлено, фиксируем упор и включаем фрезер.

Первое отверстие высверливаем на полную глубину. Так мы отмечаем начало и конец паза, что даёт аккуратный старт и чётко заданную точку финиша, а также физически позволяет ощутить окончание паза, тем самым не позволяя продвинуться дальше. Это чувство особенно ценно, если пыль и опилки препятствуют нормальному обзору детали.

Затем возвращаемся в начало и вычищаем центральную часть паза между двумя отверстиями, двигаясь по направлению слева направо, толкая прибор от себя. Такое движение и положение помогает задействовать в работе всю длину фрезы.

Если же Вы выберете другое направление, придвигая фрезер к себе, у сверла есть больше шансов сбиться с курса. Почему так? — спросите Вы. Ответ: это связано с направлением вращения сверла. Когда сверло движется по часовой стрелке, всегда возникает желание двигать прибор в сторону, противоположную направлению этой ротации. Как видно на изображении, фрезер сопротивляется движению вперёд из-за того, что сверло постоянно стопорится в материале.

Если же двигать прибор в обратном направлении, к себе, а не от себя, его движение совпадёт с вращательным моментом сверла и продвижение фрезера будет лёгким. Лёгкость, с которой машина скользит по материалу, и может спровоцировать утрату контроля, в результате чего неизбежно отклонение от заданного курса.

Это не играет существенной роли, если сверло со всех сторон окружено древесиной, вместе с тем движение в правильном направлении стабилизирует процесс.

Если же необходимо сделать более широкий паз, когда нужно совершить больше одного прохода сверлом, всегда проверяйте, чтобы материал, который вы удаляете, находился за дальней стороной сверла. И Вы продолжаете двигаться слева направо. Если нужно вырезать несколько одинаковых пазов, Вам нужны только начальная и конечная линии, чтобы вырезать все остальные пазы.

И в завершении обратите внимание на положение рук: если придвинуть руку поближе к сверлу, создаётся ощущение лучшего управления прибором. Когда левая рука в основном толкает прибор вперёд, она лучше контролирует процесс, если занимает положение внизу, у основания фрезера.

Кроме того, такое положение рук создаёт меньшее давление на наконечник сверла.

Итак, теперь немного практики — и Вы будете в состоянии просверлить пазы практически в любой заготовке. Весь этот стул был сделан и собран по этой технологии! Так были приделаны спинка к основанию, куча сумасшедших уголков и шкантовых соединений — это всё было сделано ручным фрезером!

Спасибо автору за интересный мастер-класс!

Всем удачи, хорошего настроения, соблюдайте технику безопасности!

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Вырезание пазов в сложных деталях ручным фрезером

Здравствуйте, уважаемые читатели и самоделкины!Для выдалбливания сложных пазов используется специальная долбежная машинка.

В данной статье Олег, автор YouTube канала «Олег Певцов», расскажет Вам как можно обойтись без нее, имея фрезер и верстак.

Материалы.

— Деревянные заготовки, брусочки, лист фанеры.

Инструменты, использованные автором.

— Ручной фрезер

— Струбцины.

Процесс изготовления.

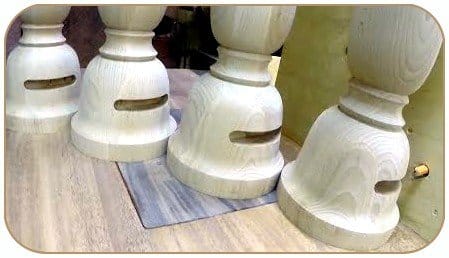

Итак, автору требуется сделать достаточно глубокий паз в этом месте заготовки.

Он установил весьма простую каретку, на которой установлен фрезер. Передняя стенка расположена под углом 90 градусов.

Сам же фрезер прикручен к передней стенке, и имеет возможность изменять глубину фрезерования.

Саму заготовку мастер установил на специально вырезанный квадрат.

На краю стола зафиксировал струбцинами упор из брусочка, такой же упор находится и с другой стороны. Так движение каретки вдоль детали будет ограничено необходимой шириной паза

Теперь прижимает заготовку с квадратом к краю каретки, и выставляет центр по разметке.

Фиксирует подложку к верстаку.

Затем делает несколько проходов фрезером.

И вот такой прекрасный результат фрезеровки пазов получился у мастера.

Спасибо Олегу за простую, но важную технику вырезания сложных пазов!

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Ламельный фрезер из УШМ или как сделать паз без фрезера

Не каждый день нужно клеить мебельщик, и даже не каждому в жизни придется собирать в месте деревянные детали. Возможно по этому про что такое ламельный фрезер я узнал только когда столкнулся с задачей склеить деревянные бруски которых у меня накопилось множество за время ремонта.

Все бы ничего, но разобранные старые оконные рамы в сечении имеют очень сложный профиль, скажу больше у них все грани не параллельны противоположным. Состругивать их до правильного параллелограмма привело к тому, что получался брусок 20 на 20 мм при изначальных размерах почти 50 на 50 мм. По этому я решил минимизировать потери и довести бруски до фигуры которая в сечении имеет ромб или усеченную пирамиду. И тут возник другой вопрос как их клеить, что бы они не разъезжались. Самое простое — это сделать в них паз или отверстие под шканты. Есть еще вариант купить очень дорогую фрезу и не менее дорогой фрезерный станок к ней и уменьшив еще бруски, сделать так что бы они складывались как вагонка. Но нет это вариант не подходит для б\у материала с кучей гвоздей, шпаклевки и краски.

Обратив свой взгляд на уже существующие модели и понял, что дешевые имели множество недостатков (как правило большие люфты) и не выпускают в данный момент, а лишенные этих дефектов стоят не позволительно дорого для таких экспериментов и решил делал свой вариант, как всегда с минимальными затратами времени и сил.

Идя, от простого к сложному. В начале решил к болгарке прикрепить алюминиевый профиль, который бы задавал бы один размер для всех брусков, но этого оказалось не достаточно. Конструкция получилась хлипкая и диск делал кривой паз.

На этом я сделал паузу и запилил видео вопрос на ютуб

понятно что ответ я в силу 15 подписчиков и ни одного просмотра не получил. Но на утро в голове родилось решение, как малой «кровью» без станков и сварки, а главное ничего нового не покупая, усовершенствовать агрегат.

Для начало я усилил механизм сделав в нем прорези и не разрезая профиль согнул его буквой «П»

Осталось за небольшим придумать механизм поднятия и опускания платформы которая бы ограничивала бы высоту паза относительно заготовки. Трудность заключалась в том, что я собирался крепить направляющую к бруску, так как думал, что болгарка будет стремится «убежать» или вырвать брусок. Но оказалось, что пильный диск очень острый и сосну он входит как в масло, фиксировать заготовку все равно нужно и держать УШМ нужно только двумя руками что бы в случае заклинивании ее не отбросило на «оператора» По этому я отвлекся на время и родил для этого свои новые струбцины «динозаврики» о который тоже снял видео. Но мы отвлеклись.

Когда я понял, что болгарку не рвет даже как обычный фрезер, то решил что любая планка прикрепленная к мой «П» образной держалке сделает свое дело, и тут как раз пригодились те «салазки» которые хотел использовать как направляющие, я их просто сложил по палам и закрепил пришепкой 🙂

Этого на данный момент оказалось вполне достаточно.

А как бы вы улучшили данный девайс?

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Выбор фальцев, пазов и шпунтов

Эти простые с виду элементы соединений нередко оказываются сложными в изготовлении. Неплотная подгонка, неровные края и сколы указывают на небрежность и ошибки в работе. Все, что требуется для хорошего результата, наверняка есть в вашей мастерской.

Без пазов, фальцев и шпунтов трудно представить многие столярные конструкции, начиная от простой рамки для фото до большого шкафа. Они с древнейших времен считаются фундаментом столярно-плотницкого ремесла и до сих не потеряли своего значения как стандартные элементы деталей корпусной мебели и других проектов, в которых есть полки, ящики или перегородки. Мы познакомим со всеми этапами их изготовления, что позволит вам создавать проекты с безупречными соединениями.

Какими инструментами вы пользуетесь?

Методы изготовления пазов, шпунтов и фальцев отличаются в зависимости от арсенала инструментов, которыми вы располагаете, а также от того, будет ли готовое соединение находиться на виду после окончательной сборки проекта. (Сравнить преимущества и недостатки этих методов поможет прилагаемая таблица.) Помните, что некоторые соединения можно спрятать за фасадными рамами, а более-менее ровный паз сделать ещё лучше с помощью специальных фрез (см. раздел «Фрезы для зачистки пазов уберут огрехи пильного станка»).

Имея много общего, эти выборки тем не менее различаются в зависимости от их расположения в деревянной заготовке. Фальц образует Г-образное углубление вдоль кромки или торца. Паз имеет два плечика (стенки) и расположен поперек направления волокон. У шпунта также есть две стенки, но он располагается вдоль волокон.

ПЯТЬ СПОСОБОВ ВЫБОРКИ ПАЗОВ, ШПУНТОВ И ФАЛЬЦЕВ

| ИНСТРУМЕНТ | ОЦЕНКА РЕЗУЛЬТАТА | СТОИМОСТЬ | ДРУГИЕ ВАРИАНТЫ ПРИМЕНЕНИЯ | |

| Наборный пазовый диск | Преимущества: пилит чище, чем большинство обычных дисков; точная регулировка толщины с помощью прокладок | Недостатки: оставляет треугольные борозды в углах выборки; при работе поперек волокон для предотвращения сколов требуется подпорная доска | $80-$250 | Формирование шипов, ящичных соединений, соединений вполдерева и др. |

| Регулируемый пазовый диск | Преимущества: простая и быстрая настройка; доступная цена | Недостатки: неровное дно выборки; при работе поперек волокон для предотвращения сколов требуется подпорная доска | $50-$80 | Формирование шипов, соединений вполдерева и т. п., но с невысокими требованиями к качеству |

| Комбинированный пильный диск с 40 или 50 зубьями | Преимущества: позволяет обойтись без пазового диска; при работе поперек волокон делает чистые фальцы | Недостатки: необходимость делать несколько проходов, что отнимает много времени и часто приводит к ошибкам; следы зубьев требуют зачистки; при работе поперек волокон для предотвращения сколов требуется подпорная доска | $10-$80 | Продольное и поперечное пиление в обычных операциях на пильном станке |

| Прямая фреза | Преимущества: делает чистые и прямоугольные выборки; отличная точность, когда диаметр фрезы совпадает с шириной шпунта или паза | Недостатки: глубокие выборки делаются за несколько проходов; при работе поперек волокон для предотвращения сколов требуется подпорная доска | $5-$20 за одну фрезу или $30-$100 за набор из 6-9 фрез | Выборка гнезд, фрезерование по шаблону, выравнивание грубых поверхностей |

| Фальцевая фреза | Преимущества: делает чистые фальцы при ручном фрезеровании и на фрезерном столе; настройка быстрее и проще, чем у прямой фрезы | Недостатки: глубокие фальцы делаются за несколько проходов; при работе поперек волокон для предотвращения сколов требуется подпорная доска; может отрывать края шпона с облицованных поверхностей | $10-$40 за одну фрезу или $20-$60 за комплект с несколькими подшипниками | Не предназначена для других операций |

Пильный станок работает аккуратно и быстро

Когда нужно выбрать пазы, фальцы или шпунты, все работники мастерской в первую очередь вспоминают о пильном станке. Как правило, для установки пазового диска и настройки требуется меньше времени, чем на подготовку фрезера. Кроме того, нравится то, что пильный станок быстро справляется с такой работой и на нём удобно работать с досками и щитами разной ширины и длины.

Пазовые диски бывают двух типов: наборные и регулируемые (так называемые «пьяные»). Мы предпочитаем наборные, которые делают прямоугольные чистые пропилы. Конечно, самые дорогие наборные диски режут чище, и дно выборки получается плоским, а боковые поверхности параллельными и без сколов. Однако большинство наборных дисков оставляют в нижних углах небольшие треугольные бороздки, образующиеся из-за скошенных граней зубьев на внешних дисках. Регулируемые («пьяные») диски подкупают низкой ценой и быстротой настройки, но у них есть серьёзный недостаток — дно выборки получается вогнутым, а углы не прямыми, и после работы с ними приходится прибегать к зачистке.

Вы можете также делать все три разновидности выборок комбинированным пильным диском с 40 или 50 зубьями. Выбирая паз или шпунт, сделайте сначала крайние пропилы, а затем за несколько проходов удалите материал между ними. Мелкие неровности на дне выборки можно зачистить острой стамеской или фрезой.

Таким же способом удаётся выпиливать и фальцы, но мы предпочитаем делать их с помощью двух пропилов. Сначала делается пропил, формирующий плечико фальца. Затем на продольном (параллельном) упоре закрепляется высокая накладка (150-200 мм в зависимости от ширины заготовки), регулируется вылет диска и делается второй пропил под прямым углом к первому. Чтобы избежать отдачи при заклинивании диска и выброса обрезка, убедитесь, что обрезок не окажется между диском и упором.

Как добиться хороших результатов с пильным станком

СОВЕТ 1: Настройте станок для чистого и аккуратного пиления.

Прежде чем начать работу с заготовками, убедитесь в правильности всех настроек вашего станка, чтобы распилы были чистыми и прямоугольными. Продольный упор и пазы для поперечного (углового) упора должны быть параллельны диску, а головка поперечного упора установлена точно под углом 90° к диску. Даже небольшие отклонения могут сказаться на качестве изготовления соединений и их последующей сборке.

СОВЕТ 2: Для получения лучших результатов выберите хороший пазовый диск.

Наборные пазовые диски обычно состоят из двух внешних дисков, нескольких центральных режущих элементов (чипперов)и металлических или пластиковых шайб-прокладок (вы можете сами изготовить прокладки из бумаги или картона). Определите требуемую ширину выборки, затем установите соответствующее число чипперов между внешними дисками (см. рисунок), наденьте всю стопку на шпиндель пильного станка и затяните гайку. Не беспокойтесь, если на шпинделе не хватит места для штатного фланца, просто отложите его в сторону. Гораздо важнее, чтобы гайка была навернута целиком.

СОВЕТ 3: Делайте пробные проходы, добиваясь аккуратности.

Выпиливайте пазы и шпунты на пробных обрезках и проверяйте правильность настроек. Для изменения ширины добавляйте или вынимайте шайбы-про- кладки и чипперы. Мы предпочитаем выпиливать шпунты и пазы чуть меньшей, чем требуется, ширины (буквально на несколько долей миллиметра), а затем шлифовать вставляемую деталь по толщине, чтобы она входила плотно. Не забывайте шлифовать всю деталь одними и теми же номерами абразива, чтобы при отделке изделия не выявились различия в гладкости поверхностей. И будьте осторожны, чтобы на верхних слоях фанерного шпона не появились протёртые насквозь участки.

СОВЕТ 4: Применяйте противосколь- ный вкладыш, чтобы края выборки не получились рваными.

Вы можете самостоятельно сделать противоскольный вкладыш для своего пильного станка. Настройте пазовый диск на требуемую ширину и опустите его ниже поверхности стола. Вставьте в проем стола остроганную и выпиленную по форме проёма деревянную пластину, которая должна располагаться вровень с поверхностью стола. Надёжно прижмите пластину сверху, расположив прижим вдоль неё и чуть в стороне от диска. Включив станок, медленно поднимайте диск до высоты, примерно соответствующей глубине выборки. Выключите станок и измерьте вылет диска, затем сделайте пробный проход на обрезке.

СОВЕТ 5: Точите весь комплект, а не отдельные диски.

Твердосплавные зубья со временем становятся тупыми и требуют заточки. Всегда точите каждый диск и каждый чиппер, даже если никогда ими не пользовались, чтобы все зубья имели одинаковую высоту. Если это правило не соблюдать, некоторые чипперы будут погружаться в материал глубже.

СОВЕТ 6: Наклейте скотч, чтобы избежать сколов тонкого шпона.

При пилении листовых материалов, облицованных шпоном, всегда есть риск образования сколов. Для сохранения целостности шпона наклейте полосу малярного скотча вдоль линии распила и на задний торец заготовки, чтобы обеспечить поддержку древесных волокон. Сначала сделайте проход минимальной глубины, чтобы только надрезать шпон, затем поднимите диск и сделайте второй проход до окончательной глубины, как показано на фото.

Первым проходом глубиной 1,5 мм чисто перерезан шпон (слева). После выборки паза требуемой глубины осторожно удалите скотч, чтобы избежать отрыва волокон шпона.

Уменьшайте подачу соответственно количеству удаляемого материала.

СОВЕТ 7: Пользуйтесь толкателем и подпорными досками

Левый паз в этой дубовой доске мы выпиливали, подпирая кромку заготовки обрезком, но не применяли его для правого паза. Подпорный обрезок помогает избежать сколов.

При поперечном пилении диск будет вырывать волокна в месте выхода из заготовки, если не предпринять некоторые меры. Закрепите на поперечном (угловом) упоре деревянную накладку, которая послужит подпорной доской, как показано в следующем совете, или вставляйте ненужный обрезок между заготовкой и головкой упора.

СОВЕТ 8: Продольный упор в роли ограничителя.

Делая паз или поперечный фальц, используйте продольный упор вместо ограничителя и деревянную накладку, чтобы уменьшить сколы. Наждачная бумага не дает заготовке скользить.

Для пазов и фальцев на конце заготовок используйте продольный и поперечный упоры одновременно, как показано на фото. Так как пропил не проходит заготовку насквозь, нет риска её защемления и обратного отскока. Добавьте высокую накладку для выпиливания фальцев, чтобы диск не касался продольного упора.

Для быстрого монтажа закрепите накладку на продольном упоре двухсторонним скотчем. Установите пазовый диск, толщина которого больше ширины фальца. Сделайте вырез для диска в накладке, как показано на рисунках. Затем с помощью продольного упора отрегулируйте ширину фальца и обработайте заготовку.

Универсальность фрезера позволяет добиться лучших результатов

Этот комплект позволяет делать фальцы разной ширины одной фрезой. Чем меньше подшипник, тем шире фальц, и наоборот.

Ничто не сравнится с фрезером, делающим прямоугольные и чистые пазы, шпунты и фальцы с плоским дном, в аккуратности изготовления соединений, которые будут видны в готовом изделии. Управляя фрезером с помощью рук или закрепив его в стол, вы в любом случае получите отличный результат. Фрезер особенно незаменим при выборке глухих пазов, шпунтов и фальцев (не выходящих за один или оба края детали). При работе с фрезером вы можете видеть метки начала и конца выборки, а также саму фрезу, в отличие от пильного станка, где диск закрыт сверху заготовкой, что затрудняет работу по меткам.

Фрезерование аккуратных фальцев вручную или на фрезерном столе

Для выборки фальцев почти с одинаковым успехом можно использовать фальцевую, прямую или спиральную фрезы. Фальцевые фрезы продаются по отдельности или в наборе с подшипниками разного диаметра для получения фальцев разной ширины. Держа фрезер в руках, перемещайте его вдоль внешних кромок заготовки в направлении против часовой стрелки. Для лучшей устойчивости одну из ручек фрезера следует располагать над заготовкой. Чтобы при обработке поперёк волокон древесины избежать сколов на углах, применяйте подпорную доску или остановите операцию, не доходя до угла, а затем осторожно фрезеруйте в обратном направлении, начав с угла (такой метод называется попутным фрезерованием).

При обработке листовых материалов фальцевая фреза часто оставляет рваные волокна в виде ворса на краях лицевого шпона, а не срезает их чисто. Чтобы это исправить, сначала отфрезеруйте фальц требуемой глубины и ширины, а затем удалите ворс с помощью прямоугольной шлифовальной колодки, направляя её вдоль волокон в сторону фальца. Фальцевые фрезы также отлично подходят для фрезерного стола, имеющего много преимуществ перед фрезером, который управляется вручную. Вам не нужно менять подшипники для изменения ширины фальца. Можно установить продольный упор вровень с передней стороной подшипника, чтобы выбирать фальц максимальной ширины, или сдвинуть упор вперед для выборки более узкого фальца. Когда ширина фальца контролируется только с помощью подшипника, фреза точно повторяет контуры кромки (в том числе и дефекты), и они будут копироваться в соединении.

Фальцевые фрезы часто оставляют край шпона ворсистым, а не срезают его чисто, поэтому приходится применять шлифовальную колодку для удаления торчащих волокон. Если отдельные ворсинки согнутся внутрь фальца, аккуратно отшлифуйте вертикальную грань, стараясь не скруглить острое ребро.

Если у вас нет фальцевой фрезы, вы можете с успехом выбирать фальцы прямыми или спиральными фрезами. Используйте их в фрезерном столе или в сочетании с боковым упором при фрезеровании вручную. Избегайте тупых фрез, оставляющих прижоги или мшистые поверхности вместо гладких и чистых.

Реальную толщину листов не указывают на ярлыках

Листовые и плитные материалы, такие как фанера или МДФ, обычно имеют меньшую толщину, чем она обозначена на кромке или наклейках. Например 19-миллиметровая фанера часто бывает толщиной чуть более 18 мм. Что из этого следует? Если вы планируете делать пазы, шпунты или фальцы в этих материалах, прежде всего необходимо их тщательно измерить. Толщина может быть разной даже у листов из одной стопки. Всегда делайте пробные образцы из обрезков и проверяйте плотность соединений. Для таких случаев выпускаются специальные фрезы с уменьшенным диаметром.

Чтобы получить по-настоящему хороший результат, применяйте прямую или спиральную фрезу, диаметр которой меньше толщины фанеры, и делайте выборки за два прохода с помощью самодельных или фабричных приспособлений.

Если вы, подобно нам, предпочитаете не фрезер, а пильный станок с наборным диском, используйте такой метод: прежде всего пометьте все шайбы-прокладки литерами (А, В, С и т. д.) с помощью несмываемого маркера или гравировки. Затем точно настройте ширину, установив соответствующие диски, чипперы и прокладки. Снимая набор со шпинделя, запишите в блокнот, какие чипперы и прокладки были установлены. В следующий раз, когда будете работать с фанерой аналогичной толщины, вы сможете собрать диск в такой же комбинации, ориентируясь на свои записи. Однако не нужно полностью им доверять. Всегда делайте для проверки пробные проходы.

Фрезы для зачистки пазов уберут огрехи пильного станка

Название этих фрез точно соответствует их назначению: они срезают неровности на дне, делая шпунт или паз идеально ровным и прямоугольным.

Вот как они применяются: сначала выпилите паз нужной ширины с помощью пильного станка, оставив припуск около 1 мм по глубине. Сделайте такие выборки на всех деталях. Теперь установите в цангу фрезу для зачистки пазов и настройте фрезер на окончательную глубину. Проведите фрезу вдоль выборки, прижимая подшипник сначала к одной стенке, а затем к другой.

Не путайте эти фрезы с похожими фрезами для гнезд, имеющими более длинную режущую часть (10-13 мм высотой), из-за которой подшипник будет расположен выше стенки 10-миллиметрового паза, и это потребует применения направляющей.

Внешние зубья наборных пазовых дисков оставляют в углах треугольные бороздки, избавиться от которых поможет фреза для зачистки пазов.

Фреза удаляет со дна слой толщиной чуть больше миллиметра, делая поверхности выборки чистыми и ровными.

Этим фрезам постоянно находится применение в нашей мастерской. Они работают чисто и подходят для шпунтов шириной 10 мм.

Используйте преимущества фрезерного стола для выборки пазов, шпунтов и фальцев

Для фрезерования этих элементов соединений мы в большинстве случаев предпочитаем использовать фрезерный стол, более безопасный по сравнению с ручным фрезером и обеспечивающий лучший контроль благодаря продольному упору, прижимам-гребёнкам, поперечному упору и системе пылеудаления.

Чтобы добиться лучших результатов, следует учитывать возможности и ограничения вашего фрезера и самих фрез. Выборка шпунта сечением 19×10 мм в дубовой доске приводит к перегрузке электродвигателя и быстрому затуплению фрезы, поэтому такую операцию следует выполнять за два прохода, каждый раз погружая фрезу на половину требуемой глубины.

Фрезы с нисходящей спиралью режут чисто, но направляют стружку вниз, а не выталкивают её. Удалите мусор с помощью компрессора и сделайте ещё один проход.

Иногда стружки и пыль скапливаются в глубине выборки или под доской, слегка приподнимая её, в результате чего на дне образуются неровности. Выполнив все проходы до окончательной глубины, удалите стружки и пыль со стола и заготовки и сделайте ещё один проход для зачистки стенок и дна выборки, не меняя настройки. Фреза с нисходящей спиралью может приподнимать заготовку при выборке шпунта или паза на фрезерном столе. Эти твердосплавные фрезы лучше всего работают при фрезеровании материала насквозь, когда стружки проваливаются в образующийся просвет.

Фрезы с восходящей спиралью, наоборот, хорошо удаляют стружки из глубины шпунта, но могут отрывать края лицевого шпона на фанере. Наш совет: применяйте фрезу с восходящей спиралью везде, где можно использовать прямую фрезу, а фрезу с нисходящей спиралью оставьте для тех случаев, когда выборка имеет открытый край или когда фреза прорезает материал насквозь.

Фрезеруя пазы и шпунты вручную, применяйте направляющие

Если шпунт или паз нужно выбрать так далеко от кромки, что это нельзя сделать на фрезерном столе с продольным упором, приходится прибегать к фрезерованию в ручном режиме. При этом у вас есть выбор между тремя вариантами: можно перемещать фрезер, прижимая край его подошвы к направляющей, или использовать копирующую фрезу и направляющую, или установить на фрезер боковой упор.

Для первого варианта закрепите в цангу прямую фрезу или фрезу с восходящей спиралью и настройте глубину фрезерования. Измерьте расстояние от края подошвы фрезера до лезвий фрезы. Зафиксируйте направляющую на таком же расстоянии от линий разметки, стараясь выровнять её как можно точнее. Включив фрезер, передвигайте его вдоль направляющей, чтобы выбрать шпунт или паз.

Чтобы шпунт или паз получились прямыми, подошва фрезера должна перемещаться вдоль направляющей, касаясь её одной и той же точкой.

Так как режущая часть фрезы и подшипник имеют одинаковый диаметр, вам нужно только выровнять направляющую с линией разметки, не прибегая к измерениям.

Второй вариант (с копирующей фрезой) избавляет вас от ошибки, связанной с измерением и установкой расстояния, так как подшипник фрезы, расположенный над режущей частью, движется по кромке направляющей. Вам нужно только закрепить направляющую точно по линии разметки.

Если заготовка слишком большая и её неудобно обрабатывать на фрезерном столе, используйте боковой упор, который поможет сделать паз или шпунт параллельно краю заготовки на расстоянии, обычно не превышающем 200 мм. Для этой операции лучше установить в цангу прямую фрезу или фрезу с восходящей спиралью.

фрезер;

фрезер; Собрать простой деревянный стол, состоящий из столешницы и ножек.

Собрать простой деревянный стол, состоящий из столешницы и ножек.