Изготовление шестерни в домашних условиях. Как восстановить пластмассовую шестеренку. Тонкости моделирования зубца. Угол давления, и Как сделать прочные зубцы

В сегодняшнее время, вокруг нас работают очень много механизмов где используются пластмассовые шестеренки. Причем, это могут быть как и игрушечные машинки, так и вполне серьезные вещи, к примеру, антенный подъемник в автомобиле, редуктор спиннинга, и тп. Причины поломки шестеренок могут быть разные, конечно большинство из них связаны с неправильной эксплуатацией, но сейчас не об этом. Если уж вы попали в такую ситуацию и у вас сломало пару зубьев шестерни, то выход есть как не платить за дорогостоящую деталь, а восстановить ее простым способом.

Понадобится для восстановления

- Ненужная зубная щетка.

- Моющее средство.

- Двухкомпонентный эпоксидный клей — холодная сварка для пластика.

Восстановление пластмассовой шестеренки

Подготовка

Первомым делом необходимо подготовить поверхность шестеренки. Промываем ее многократно в теплой воде с моющим средством, активно работая зубной щеткой. Наша задача обезжирить и удалить смазку со всех граней.После того как обезжировка проведена, высушите ее насухо.

Готовим клей

Теперь подготовим клей. Смешаем на небольшом кусочке картона компоненты в пропорции как в инструкции. Хорошо перемешаем.Вообще, перед открыванием клея, рекомендую тщательно ознакомиться с его инструкцией, особенно с временем полного и частичного затвердевания, так как у разных производителей эти данные могут кардинально отличаться.

Если консистенция получилась жидкая — дайте ей немного постоять, пока она начнет отвердевать.

Восстановление зубьев

В моем случае сточено несколько зубьев, ситуация исправима. Мажем клей на то место, которое нужно восстановить. Клей должен быть очень густым, но пластичным.Делаем такой своеобразный бугорок.

Кладем шестеренку на импровизированную подставку, для того чтобы клей ещё больше загустел. Все опять же индивидуально, мне понадобилось лично минут 20, чтобы консистенция заметно загустела.

Ускорить реакцию и уменьшить время загустения можно нагреванием. К примеру взять фен и начать нагревать клей на шестеренке.

Восстановление зубьев

Теперь самый ответственный момент — прокатка зубьев. Узел где эксплуатировалась шестерня, а именно другая шестеренка с которой непосредственно контактировала наша сломанная, нужно обильно смазать смазкой, солидолом или литолом.Устанавливаем сломанную шестерню и прокатываем несколько раз по другой.

В результате другая шестеренка прокатает след на густом клее.

Теперь вы понимаете, что прежде чем прокатывать зубья, эпоксидный клей на шестеренке должен затвердеть до консистенции твердого пластилина.

Благодаря смазке клей не прилипнет на другую шестеренку.

Затвердевание

Аккуратно извлекаем восстановленную делать из механизма и оставляем ее для окончательного затвердевания, обычно на сутки.Вот таким несложным способом можно довольно просто восстановить сломанные шестерни.

Чем заменить эпоксидный клей?

Если вы не нашли клей, я могу вам порекомендовать сделать немного похожий состав.Для этого понадобится:

- Эпоксидная смола с отвердителем.

- Цемент сухой.

В пропорции указанной в инструкции, смешиваем компоненты для получения нужного количества клея. Добавляем цемент. Только не цементно-песчаную смесь, а именно чистый цемент. Пропорции примерно два к одному. То есть две части клея и одна цемента. И все очень тщательно перемешиваем. Клей готов, а дальше все как по инструкции выше.

Владельцы домашних мастерских имеют много приспособлений и устройств, которые значительно облегчают ручной труд и повышают эффективность работы.

В основном он используется для того, чтобы скорость вращения выходного вала изменялась в меньшую сторону или повышался на нем крутящий момент. По своей конструкции это устройство может быть комбинированным, червячным или шестеренным, а также одно- и многоступенчатым.

Понижающий редуктор многие изготавливают своими руками.

Что такое редуктор?

Этот механизм представляет собой передаточное звено, которое располагается между вращательными устройствами электродвигателя или двигателя внутреннего сгорания к конечному рабочему агрегату.

Основными характеризующими показателями редуктора являются:

- передаваемая мощность;

- количество ведущих и ведомых вращательных валов.

К вращательным устройствам этого механизма неподвижно закрепляют зубчатые или червячные передачи

Необходимые материалы и инструменты

Чтобы изготовить редуктор могут потребоваться следующие материалы и инструменты:

- гаечные ключи и отвертки разнообразных форм и размеров;

- надфили, сверла;

- прокладки из резины;

- шайбы, обрезки труб, шестерни, болты, подшипники, шкивы, валы;

- инвертор;

- штангенциркуль, линейка;

- плоскогубцы;

- тиски, молоток;

- каркас от старого редуктора или стальные листы.

Как сделать редуктор своими руками?

Самой важной деталью понижающего редуктора считается его корпус. Он должен быть спроектирован и изготовлен правильно своими руками, так как от этого зависит взаимное положение валов и осей, соосность гнезд под опорные подшипники и зазоры между шестернями.

Корпусы промышленных редукторов изготавливают в основном методом литья из алюминиевых сплавов или чугуна , однако, в домашних условиях сделать это совершенно невозможно. Поэтому под свои нужды можно подобрать или доделать уже готовый корпус либо сварить из стального листа. Только в этом случае следует помнить, что в процессе сварки металл может «повести», и поэтому для сохранения соосности валов необходимо оставлять припуск.

Только в этом случае следует помнить, что в процессе сварки металл может «повести», и поэтому для сохранения соосности валов необходимо оставлять припуск.

Многие мастера делают по-другому. Чтобы не заморачиваться с расточными работами, они корпус начинают сваривать полностью, а вместо гнезд для опорных подшипников применяют отрезки трубы , которые выставляют в необходимом положении и только после этого окончательно закрепляют на месте при помощи сварки или болтами. Для облегчения обслуживания редуктора необходимо у корпуса сделать съемной верхнюю крышку, а снизу — сливное отверстие, которое будет использоваться для стока отработанного масла.

Опорой для шестеренок служат оси и валы редуктора. Обычно в одноступенчатом механизме используют только валы, имеющих жесткое крепление шестерен. Обе шестеренки в этом случае вращаются вместе со своими валами. Ось используют тогда, когда в редуктор необходимо вставить промежуточную шестеренку.

Она начинает свободно вращаться на своей оси с минимальным зазором , а чтобы не смещалась вбок, ее фиксируют гайкой, упорным буртиком или стопорными разрезными шайбами.

Валы следует изготавливать из стали, обладающей хорошей прочностью и замечательно поддающейся механической обработке.

Опорами для валов служат подшипники в редукторе. Они воспринимают нагрузки, возникающие в процессе работы механизма. Надежность и работоспособность редуктора целиком зависит от того, насколько правильно были подобраны подшипники.

Для механизма своими руками лучше всего подобрать подшипники закрытого типа , для которых требуется минимальное обслуживание. Они смазываются консистентной смазкой. Тип подшипников напрямую зависит от вида нагрузки.

При использовании прямозубых шестерен будет достаточно обыкновенных одно- или двухрядных шариковых подшипников.

Если в механизме присутствуют косозубые шестерни или червячные передачи, то на вал и подшипники начинает передаваться осевая нагрузка, что требует наличия шарикового или роликового радиально-упорного подшипника.

Другой довольно важной деталью редуктора являются шестерни. Благодаря им можно изменять частоту вращения выходного вала. Чтобы изготовить шестерни, необходимо специальное металлорежущее оборудование, поэтому для экономии можно использовать готовые детали со списанных устройств.

Благодаря им можно изменять частоту вращения выходного вала. Чтобы изготовить шестерни, необходимо специальное металлорежущее оборудование, поэтому для экономии можно использовать готовые детали со списанных устройств.

Очень важно в процессе монтажа шестерен выставить правильно зазор между ними, потому что от этого зависит уровень шума, возникающего во время работы редуктора и нагрузочная способность. Смазывать шестерни лучше всего жидким индустриальным маслом, которое заливают таким образом, чтобы оно покрыло зубья нижней шестерни. Смазка остальных деталей осуществляется при помощи разбрызгивания масла по внутренней полости механизма.

Сальниковые уплотнители валов предотвращают просачивание масла наружу из редуктора. Устанавливают их на выходах валов и закрепляют в подшипниковых крышках.

Чтобы предотвратить аварийное разрушение деталей механизма от больших нагрузок используют предохранительную муфту. Она бывает в виде сильфона, подпружиненных фрикционных дисков или срезаемого штифта.

Процесс монтажа очень сильно облегчают крышки подшипников , которые бывают сквозными или глухими. Подбирают их из готовых деталей или вытачивают на токарном станке.

Сфера применения редуктора

Этот механизм является незаменимым помощников в различных сферах деятельности человека. Обычно он применяется:

- в промышленности;

- в автомобильных коробках передач;

- в электрооборудовании и бытовой техники;

- в газодобывающей промышленности и многих других отраслях.

В промышленности этот механизм используется очень широко. В различных обрабатывающих станках он применяется как вращательная передающая деталь , повышающая скорость оборотов.

А вот в автомобильных коробках передач редуктор, наоборот, понижает частоту вращения двигателя. От того, насколько правильно отлажена его регулировка, зависит плавность и мягкость хода транспорта.

Это понижающее обороты устройство используется также в бытовой технике и электрооборудовании, имеющих электродвигатели.

Редукторы являются незаменимой частью вентиляционного оборудования, очистных сооружений, насосных систем. Они способствуют поддержанию оптимального давления газа в газопламенных установках.

Газодобывающая промышленность также не может обойтись без этого механизма. Транспортировка и хранение газов является довольно опасным процессом, поэтому используют редуктор, с помощью которого перекрывают доступ газа или открывают ему выход, регулируя напор.

Сборка редуктора своими руками из подручных средств – дело довольно хлопотное, но не слишком трудное. С его помощью уменьшается вращение выходного вала и увеличивается его крутящий момент. Производительность устройств или машины полностью зависит от этой детали. Используется этот механизм в самых разнообразных отраслях деятельности человека.

- Фёдор Ильич Артёмов

- Распечатать

Одной из самых сложных и, тем не менее, распространенных механических систем является зубчатая передача. Это отличный способ передачи механической энергии из одного места в другое и способ увеличения или уменьшения мощности (крутящего момента), а также увеличения или уменьшения скорости чего-либо.

Это отличный способ передачи механической энергии из одного места в другое и способ увеличения или уменьшения мощности (крутящего момента), а также увеличения или уменьшения скорости чего-либо.

Как сделать шестеренку своими руками? Проблема всегда заключаются в том, что для создания эффективных зубчатых колес требуется достаточно много навыков рисования и знание математики, а также умение создавать сложные детали.

Для любительского нет необходимости иметь максимальную эффективность, поэтому мы можем получить намного более легкую в изготовлении систему, даже с подручными инструментами.

Шестерня — это ряд зубьев на колесе. (Обратите внимание на диаграмму выше, они пометили неправильное количество зубьев на шестернях — извините)

Шаг 1: Формулы и расчеты

Формулы для рисования и изготовления зубьев зубчатых колес в избытке можно найти в интернете , но для новичка они кажутся очень сложными.

Я решил упростить задачу, и решение очень хорошо работает как в больших, так и в малых масштабах. В небольших масштабах это лучше всего подходит для машинной резки с помощью лазерных резаков, например, очень маленькие зубчатые колеса могут быть успешно изготовлены таким образом.

В небольших масштабах это лучше всего подходит для машинной резки с помощью лазерных резаков, например, очень маленькие зубчатые колеса могут быть успешно изготовлены таким образом.

Шаг 2: Простой способ

Итак, форма зубца, если говорить просто, может представлять собой полукруг.

Шаг 3: Определяем размеры

Теперь мы можем определить параметры, чтобы сделать шестерню:

- Насколько большими / маленькими будут зубья шестерни (диаметр) — чем меньше шестерня, тем меньше должны быть зубья.

- Все зубья, которые собираются в сцепление (соединяются), должны быть одинакового размера, поэтому сначала нужно рассчитать меньшую шестерню.

Давайте начнем с зубьев размером 10 мм.

Я хочу шестерню с 5 зубьями, чтобы круг был 10х10 мм (в окружности) = 100 мм.

Чтобы нарисовать этот круг, мне нужно найти диаметр, поэтому я использую математику и калькулятор и делю окружность (100 мм) на Pi = 3,142.

Это дает мне диаметр 31,8 мм, и я могу нарисовать этот круг с помощью циркуля, а затем нарисовать с помощью циркуля на его окружности ровно 10 кругов диаметром 10 мм.

Если у вас есть такая возможность, то проще сделать все с помощью программного обеспечения для рисования. Если вы используете программное обеспечение, вы должны иметь возможность вращать круги зубьев вокруг основного круга, и вам нужно будет знать, как далеко повернуть каждый зуб. Это легко рассчитать: делите 360 градусов на количество кругов. Таким образом, для наших 10 кругов 360/10 = 36 градусов для каждого зуба.

Шаг 4: Делаем зубчатую форму

Удалите верхнюю часть одного круга и нижнюю часть следующего круга. Чтобы сделать это, у вас должно быть четное количество зубьев

У нас есть первая шестерня. Она может быть вырезана из дерева или металла с помощью базовых подручных инструментов, пил и напильников.

Этот процесс легко повторить для любого количества шестеренок, которое вам нужно. Держите размер круга по образцу, и они будут соответствовать друг другу.

Шаг 5: Получите шестерёнку

Поскольку такие полукруглые шестеренки легко вырезать, вы можете сделать их с помощью подручного инструмента и лобзика или пилы.

Раньше я делал шаблон из 9 или 10 зубьев на фанере и использовал его в качестве ориентира для моего ручного фрезера и без проблем вырезал шестерни.

Если у вас есть доступ к лазерному резцу, они могут быть вырезаны из акрила 3 или 5 мм толщины и быть очень маленьких размеров.

Здравствуйте) Сегодня, в процессе размышлений над смыслом всего сущего, я задался вопросом изготовления зубчатой рейки в домашних условиях. Я думаю некоторые уже сталкивались с этой проблемой — найти готовую зубчатую рейку весьма трудно, а выпиливать каждый зуб натфилем дело очень муторное (выдержать постоянный профиль и шаг довольно сложно). Конечно если модуль зуба не сликом мал, а длина рейки необходима небольшая, то можно и поморочится)) Но что делать если модуль например 0,5 мм (высота зуба 1,125 мм) и менее, а длина относительно большая? В серийном производстве такие рейки изготовляют на зубофрезерных или зубодолбежных станках (иногда штамповкой), в единичном на универсальных фрезерных станках пальцевой или дисковой профилированной фрезой. Для домашних условий предлагаю следующий способ (наверное для многих это не будет новостью, но может быть кому-то пригодится).

Для домашних условий предлагаю следующий способ (наверное для многих это не будет новостью, но может быть кому-то пригодится).

Итак, у нас имеется зубчатое колесо (m=0,35мм; высота зуба соответственно h=0,7875мм)

К сожалению будет необходимо кое чем пожертвовать((Жертвой выступит любое другое колесо с таким же модулем (Ну или хотя бы близким к нему). Диаметр здесь особой роли не играет, главное соответствие модуля. Вот две жертвы.

Проверяем. Подходят идеально)

Далее заготовка для будущей рейки, ею послужила пластина из часового механизма (хорошо видно, что на ней я уже тренировался).

Отжигаем ее и закрепляем в тисках.

Далее чеканим ее нашей жертвой. Для начала легкими ударами молотка по шестерне делаем метки.

Ну а потом лупим что есть мочи! неспеша и аккуратно вычеканиваем на высоту зуба.

Шаг при этом будет совпадать идеально. Профиль, конечно, не совершенен, но не думаю, что такой метод будет использован для реек в каких-нибудь очень ответственных механизмах))

После того, как мы прочеканили заготовку на необходимую глубину, дорабатываем натфилем. В результате получаем участок с профилем очень даже неплохого качества)

В результате получаем участок с профилем очень даже неплохого качества)

Контроль.

После этого можно спокойно вырезать саму рейку с уже готовым профилем)) Таким образом можно получать мелкомодульные рейки из нетвердых металлов. Было потрачено: две шестеренки, пол-часа времени (+ два эксперемента). Спасибо за внимание)

Постарался изложить максимально простым языком.

Недавно друг, который занимался продажей шоколадных фонтанов в Питере обратился с необычным предложением. Ему вернули фонтан, где не крутился винт, поднимающий шоколад. Я люблю подобные задачи, когда мало кто может (или хочет браться) за починку единичных вещей и нужно поломать немного голову как изготовить редкие запчасти своими руками.

После разборки стало ясно, что дело в редукторе. Одна шестерня буквально расплавилась на валу (качество компонентов было просто на высоте. Скорей всего шестерня проскальзывала долгое время, потом нагрелась. Фонтан выключили, шестерня снова прилипла к валу со смещенным центром. Потом его снова включили и несколько зубъев, не выдержав нагрузки, отломилось). Точно такую же шестерёнку не найти, поэтому из оказавшегося под боком оборудования решил изготовить новую.

Потом его снова включили и несколько зубъев, не выдержав нагрузки, отломилось). Точно такую же шестерёнку не найти, поэтому из оказавшегося под боком оборудования решил изготовить новую.

Вариантов создания шестерёнок очень много, я расскажу лишь про один из них. На мой взгляд он самый простой и эффективный.

Шаг 1. Разработка чертежа шестерни

Вам понадобится:

- любой векторный редактор

- штангенциркуль

- генератор шестеренок (я использовал этот онлайн сервис)

Итак, считаем количество зубцов поломавшейся шестерни. Вводим все параметры, проводим замеры.

Качаем файл чертёж. Внутреннюю звёздочку я чертил сам в кореле, т.к. нужного параметра не нашел.

Рассчитывая внутренний диаметр шестерёнки нужно соблюсти тонкий баланс между прокручиванием и растрескиванием от сильного натяга.

Шаг 2. Изготовление шестерни

Материал новой шестерни — прозрачное оргстекло. Просто ищете в поисковике лазерную резку в вашем городе и отправляетесь туда. Лучше нарезать несколько с разными параметрами сразу. Думаю, одна порезка как у меня не должна выйти более $ 6.

Лучше нарезать несколько с разными параметрами сразу. Думаю, одна порезка как у меня не должна выйти более $ 6.

Шаг 3. Запуск и тест фонтана

Вообще соседние шестерни принято делать из материалов немного разной плотности. Так они дольше прослужат. Скорей всего производитель просто пренебрег этим.

Смазываем, запускаем, радуемся!

Удачи в вашем труде!

Как сделать шестерню своими руками из металла. Как восстановить пластмассовую шестеренку Как изготовить пластмассовую шестеренку

Одной из самых сложных и, тем не менее, распространенных механических систем является зубчатая передача. Это отличный способ передачи механической энергии из одного места в другое и способ увеличения или уменьшения мощности (крутящего момента), а также увеличения или уменьшения скорости чего-либо.

Как сделать шестеренку своими руками? Проблема всегда заключаются в том, что для создания эффективных зубчатых колес требуется достаточно много навыков рисования и знание математики, а также умение создавать сложные детали.

Для любительского нет необходимости иметь максимальную эффективность, поэтому мы можем получить намного более легкую в изготовлении систему, даже с подручными инструментами.

Шестерня — это ряд зубьев на колесе. (Обратите внимание на диаграмму выше, они пометили неправильное количество зубьев на шестернях — извините)

Шаг 1: Формулы и расчеты

Формулы для рисования и изготовления зубьев зубчатых колес в избытке можно найти в интернете , но для новичка они кажутся очень сложными.

Я решил упростить задачу, и решение очень хорошо работает как в больших, так и в малых масштабах. В небольших масштабах это лучше всего подходит для машинной резки с помощью лазерных резаков, например, очень маленькие зубчатые колеса могут быть успешно изготовлены таким образом.

Шаг 2: Простой способ

Итак, форма зубца, если говорить просто, может представлять собой полукруг.

Шаг 3: Определяем размеры

Теперь мы можем определить параметры, чтобы сделать шестерню:

- Насколько большими / маленькими будут зубья шестерни (диаметр) — чем меньше шестерня, тем меньше должны быть зубья.

- Все зубья, которые собираются в сцепление (соединяются), должны быть одинакового размера, поэтому сначала нужно рассчитать меньшую шестерню.

Давайте начнем с зубьев размером 10 мм.

Я хочу шестерню с 5 зубьями, чтобы круг был 10х10 мм (в окружности) = 100 мм.

Чтобы нарисовать этот круг, мне нужно найти диаметр, поэтому я использую математику и калькулятор и делю окружность (100 мм) на Pi = 3,142.

Это дает мне диаметр 31,8 мм, и я могу нарисовать этот круг с помощью циркуля, а затем нарисовать с помощью циркуля на его окружности ровно 10 кругов диаметром 10 мм.

Если у вас есть такая возможность, то проще сделать все с помощью программного обеспечения для рисования. Если вы используете программное обеспечение, вы должны иметь возможность вращать круги зубьев вокруг основного круга, и вам нужно будет знать, как далеко повернуть каждый зуб. Это легко рассчитать: делите 360 градусов на количество кругов. Таким образом, для наших 10 кругов 360/10 = 36 градусов для каждого зуба.

Шаг 4: Делаем зубчатую форму

Удалите верхнюю часть одного круга и нижнюю часть следующего круга. Чтобы сделать это, у вас должно быть четное количество зубьев

У нас есть первая шестерня. Она может быть вырезана из дерева или металла с помощью базовых подручных инструментов, пил и напильников.

Этот процесс легко повторить для любого количества шестеренок, которое вам нужно. Держите размер круга по образцу, и они будут соответствовать друг другу.

Шаг 5: Получите шестерёнку

Поскольку такие полукруглые шестеренки легко вырезать, вы можете сделать их с помощью подручного инструмента и лобзика или пилы.

Раньше я делал шаблон из 9 или 10 зубьев на фанере и использовал его в качестве ориентира для моего ручного фрезера и без проблем вырезал шестерни.

Если у вас есть доступ к лазерному резцу, они могут быть вырезаны из акрила 3 или 5 мм толщины и быть очень маленьких размеров.

Данный материал есть общее руководство по проектированию и печати на послойном 3D-принтере пластиковых шестеренок.

Выключатель света на шестеренках — хитрый пример того, что можно будет спроектировать самостоятельно после прочтения этой статьи.

Оптимальные материалы для пластиковых шестеренок

Какой же материал самый лучший? Короткий ответ в плане качества готовых шестеренок выглядит следующим образом:

Nylon (PA) > PETG > PLA > ABS

- Пожалуйста, обратите внимание, на лицензию «Только для личного пользования», т.е. результат нельзя распространять, продавать, менять и т.д.

- В собранном виде конструкция имеет 15,87 см в диаметре. Самая большая напечатанная деталь — 14,92 см в диаметре

Распечатайте все детали с не менее чем 3 периметрами по всем сторонам и снизу, 15% заполнения. Рекомендуем толщину слоя не более 0,3 мм. Работать будет любой материал — пока удастся избежать перекосов деталей, что приведет устройство в негодность.

Деталь ручки — единственная, для которой потребуются поддержки.

Инструкция по сборке (прочесть до начала работы)

- Почистите с помощью лезвия зубцы шестеренок, чтобы они хорошо совмещались, затем установите их на пластину с тем же направлением вращения, в котором они печатались (штырек центральной шестеренки справа, зацепка ведомой — сверху по центру).

- Закрепите основную шестеренку, попав штырьками в отверстия.

- Нанесите немного сухого клея (хорошо подойдет клеящий карандаш) на рабочий конец рычага и установите рычаг с той стороны, с которой он совпадает по штырькам. Клей нужен для того, чтобы закрепить рычаг на штырьки. Рычаг также прижимает к конструкции основную шестеренку.

- Нагрейте и размягчите зажимы. Этого довольно, чтобы их раскрыть. Выровняйте края зажимов по отверстиям с задней стороны пластины и обожмите шестеренку по кругу. (Отверстия на обороте пластины могут потребовать чистки — нож в помощь, все зависит от того, насколько хорош у вас принтер). Прижимайте зажимы до застывания. Это гарантирует, что все будет надежно держаться.

Особые преимущества послойной печати и примеры использования шестеренок

Итак, в чем же преимущество 3D-печати шестеренок перед традиционными методами их изготовления, и насколько прочными получаются шестеренки?

Напечатанные пластиковые шестеренки дешевы, процесс быстр, можно без труда получить специализированный результат. Сложные шестеренки и 3D-вариации печатаются без проблем. Процесс прототипирования и создания проходит быстро и чисто. Самое главное то, что 3D-принтеры достаточно распространены, так что набор STL-файлов из интернета может обеспечить тысячи людей.

Сложные шестеренки и 3D-вариации печатаются без проблем. Процесс прототипирования и создания проходит быстро и чисто. Самое главное то, что 3D-принтеры достаточно распространены, так что набор STL-файлов из интернета может обеспечить тысячи людей.

Конечно, печатать шестеренки распространенным пластиком — это компромисс по качеству поверхности и износостойкости, если сравнивать с литыми или обработанными пластиковыми шестернями. Но если правильно все спроектировать, напечатанные шестеренки могут оказаться достаточно эффективным и разумным вариантом, а для некоторых решений — идеальным.

Большинство рабочих приложений выглядят наподобие редуктора , как правило, для небольших электродвигателей, ручек и заводных ключей. Это потому, что электродвигатели отлично работают на высоких скоростях, но у них возникают проблемы с резким снижением оборотов, и обойтись без шестереночной передачи в таком случае проблематично. Вот примеры:

Специфические проблемы послойной печати

- Напечатанные шестеренки перед использованием обычно требуют небольшой постобработки.

Будьте готовы к «червоточинам» и к тому, что зубцы нужно будет обработать лезвием.

Будьте готовы к «червоточинам» и к тому, что зубцы нужно будет обработать лезвием.Уменьшение диаметра центрального отверстия — очень распространенная беда даже на дорогих принтерах. Это результат множества факторов. Отчасти это — температурное сжатие охлаждающегося пластика, отчасти — потому что отверстия проектируются в виде многоугольников с большим числом углов, которые стягиваются по периметру отверстия. (Всегда экспортируйте STL-файлы шестеренок с большим числом сегментов).

Слайсеры тоже вносят свой вклад, поскольку некоторые из этих программ могут выбирать разные точки для обхода отверстий. Если внутренний край отверстия будет рисовать внутренний край экструдируемого пластика, то реальный диаметр отверстия будет иметь небольшую усадку, и чтобы в это отверстие потом что-нибудь вставить, может понадобиться определенное усилие. Так что слайсер может вполне намеренно делать отверстия меньше.

Кроме того, любое расхождение слоев или расхождение по ширине предполагаемого и реального экструдирования могут оказывать довольно заметный эффект, «уплотняя» отверстие.

Бороться с этим можно, например, моделируя отверстия диаметром примерно на 0,005 см больше. По аналогичным причинам, и чтобы напечатанные шестеренки помещались друг рядом с другом и могли работать, рекомендуется оставлять в модели зазор между зубцами примерно в 0,4 мм. Это некоторый компромисс, зато напечатанные шестеренки не будут застревать.

Бороться с этим можно, например, моделируя отверстия диаметром примерно на 0,005 см больше. По аналогичным причинам, и чтобы напечатанные шестеренки помещались друг рядом с другом и могли работать, рекомендуется оставлять в модели зазор между зубцами примерно в 0,4 мм. Это некоторый компромисс, зато напечатанные шестеренки не будут застревать. - Другая распространенная проблема — получить сплошное заполнение, что довольно трудно для маленьких шестеренок. Щели между маленькими зубчиками — довольно обычное явление, даже если в слайсере выставлено заполнение 100%.

Некоторые программы относительно успешно справляются с этим в автоматическом режиме, а вручную решить эту проблему можно, увеличив перекрытие слоев. Эта задача отлично задокументирована на RichRap, и в блоге приведены различные ее решения.

- Тонкостенные детали получаются хрупкими, нависающие части нуждаются в подпорках, прочность детали значительно меньше по оси Z. Рекомендуемые для печати шестеренок настройки не отличаются от обычных.

На основе уже проведенных тестов можно порекомендовать прямоугольное заполнение и не менее 3 периметров. Желательно также печатать как можно более тонким слоем — насколько позволяет оборудование и терпение, потому что тогда зубцы получаются более гладкими.

На основе уже проведенных тестов можно порекомендовать прямоугольное заполнение и не менее 3 периметров. Желательно также печатать как можно более тонким слоем — насколько позволяет оборудование и терпение, потому что тогда зубцы получаются более гладкими. - Однако же, пластик недорог, а время дорого. Если проблема критична или нужно заменить огромную сломавшуюся шестерню, можно печатать и сплошным заполнением, чтобы не оставить шанса на какую-нибудь другую засаду, кроме износа.

Наиболее распространенные причины отказа напечатанных шестеренок

- Стачивание зубцов (от длительного использования, см. Шаг 10 про смазку).

- Проблемы с насаживанием на ось (см. Шаг 7 про насаживание).

- Поломка тела или спицы (это редкие поломки, которые возникают обычно, если шестеренка плохо напечатана, с недостаточным заполнением, например, или спроектирована со слишком тонкими спицами).

О важности эвольвенты

Плохой способ изготовления шестеренок

Довольно часто в любительских сообществах можно встретить неправильно спроектированные шестеренки — моделирование шестеренок дело не такое уж и простое. Как нетрудно догадаться, плохо спроектированные шестеренки плохо сцепляются, имеют избыточное трение, давление, отдачу, неравномерную скорость вращения.

Эвольвента (инволюта) — это определенного рода оптимальная кривая, описываемая по какому-либо контуру. В технике эвольвенту окружности используют как профиль зубца для колес зубчатой передачи. Это делается для того, чтобы скорость вращения и угол сцепления оставались постоянными. Хорошо разработанный набор шестеренок должен передавать движение исключительно через вращение, с минимальным проскальзыванием.

Моделирование эвольвентной шестеренки с нуля — дело довольно нудное, так что перед тем, как за него браться, имеет смысл поискать шаблоны. Ссылки на некоторые из них будут даны ниже.

Тонкости моделирования зубца. Оптимальное количество зубцов

Подумайте вот о чем: если вам нужно передаточное число 2:1 для линейного механизма — сколько зубцов должно быть на каждой шестеренке? Что лучше — 30 и 60, 15 и 30 или 8 и 17?

Каждое из этих соотношений даст один и тот же результат, но комплект шестеренок в каждом случае будет при печати сильно отличаться.

Большее количество зубцов дает более высокий коэффициент сцепления (количество одновременно зацепленных зубцов) и обеспечивает более плавное вращение. Увеличение количества зубцов приводит к тому, что каждый из них должен быть меньше — чтобы уместиться на тот же диаметр. Мелкие зубцы более хрупкие, их сложнее точно напечатать.

С другой стороны, уменьшение количества зубцов дает больше объема для увеличения прочности.

Печатать на 3D-принтере меленькие шестеренки — это как раскрашивать в раскраске тонкие линии толстой кисточкой. (Это на 100% зависит от диаметра сопла и разрешения принтера по горизонтальной плоскости. Разрешение по вертикали не играет роли в ограничении по минимальным размерам).

Если вы хотите испытать свой принтер в деле печатания мелких шестеренок, можете воспользоваться этим STL:

Протестированный нами принтер все выполнил на высшем уровне, но при диаметре от примерно полудюйма зубцы стали выглядеть как-то подозрительно.

Совет заключается в том, чтобы делать зубцы как можно больше, избегая при этом предупреждения от программы о слишком малом их количестве, а также избегая пересечений.

Есть еще один момент, на который следует обратить внимание при выборе количества зубцов: простые числа и факторизация.

Числа 15 и 30 оба делятся на 15, так что при таком количестве зубцов на двух шестеренках одни и те же зубцы будут постоянно встречаться друг с другом, образуя точки износа.

Более правильное решение — 15 и 31. (Это ответ на вопрос в начале раздела).

При этом не соблюдается пропорция, зато обеспечивается равномерный износ пары шестеренок. Пыль и грязь будут распределяться по всей шестеренке равномерно, износ тоже.

Опыт показывает, что лучше всего, если соотношение количества зубцов двух шестеренок лежит в интервале примерно от 0,2 до 5. Если требуется большее передаточное число, лучше добавить в систему дополнительную шестеренку, иначе может получиться механический монстр.

Мало зубцов — это сколько?

Такую информацию можно найти в каком-нибудь Справочнике механика. 13 — минимальная рекомендация для шестеренок с углом давления 20 градусов, 9 — рекомендованный минимум для 25 градусов.

Меньшее число зубцов нежелательно, потому что они будут пересекаться, что ослабит сами зубцы, да и в процессе печати придется решать проблему перекрытия.

Тонкости моделирования зубца. Угол давления, и Как сделать прочные зубцы

Угол давления 15, угол давления 35

Угол давления? Зачем мне это знать?

Это угол между нормалью к поверхности зубца и диаметром окружности. Зубцы с большим углом давления (более треугольные) прочнее, но хуже сцепляются. Их проще печатать, но при работе они создают высокую радиальную нагрузку на несущую ось, издают больше шума и склонны к отдаче и проскальзыванию.

Для 3D-печати хорошим вариантом является 25 градусов, что обеспечивает плавную и эффективную передачу в шестернях размером с ладонь.

Что еще можно сделать для укрепления зубцов?

Просто сделайте шестерню толще — это, очевидно, укрепит и зубцы. Удвоение толщины дает удвоение прочности. Хорошее общее правило гласит: толщина должна быть от трех до пяти раз больше шага зацепления шестеренки.

Прочность зубца шестеренки можно приблизительно оценить, если рассматривать его как небольшую консольную балку. При таком подходе ясно, что добавление перекрывающей сплошной стенки для уменьшение неподдерживаемой площади значительно укрепляет прочность зубцов шестеренок. В зависимости от применения, такая техника расчетов может быть использована также для уменьшения числа точек зацепления.

Методы крепления на ось

Тугая насадка на ось с насечками. Этот самый простой метод встречается не слишком часто. Здесь надо быть внимательным со перекосом пластика, что с течением времени ухудшит передачу момента. Такая конструкция является также неразборной.

Ось на фиксирующем винте в плоскости шестерни. Фиксирующий винт проходит сквозь шестерню и упирается в плоский участок на оси. Фиксирующий винт обычно направляется непосредственно в тело шестерни или через утопленную гайку через квадратное отверстие. У каждого метода есть свои риски.

Если направлять винт напрямую, можно сорвать хрупкую пластиковую резьбу. Метод с утопленной гайкой решает эту проблему, но, если не проявить достаточно аккуратности и приложить при креплении слишком большое усилие, тело шестерни может сломаться. Делайте шестерню потолще!

Добавление специальных ввинчивающихся термовставок, существенно улучшит прочность насадки на ось.

Утопленный шестигранник — шестиугольная врезка, в которой сидит шестиугольная гайка под шестиугольный винт. Вокруг шестиугольника нужно напечатать достаточно сплошных слоев, так чтобы винту было за что держаться. При этом тоже полезно использовать фиксирующий винт, особенно если речь идет о высоких оборотах.

Клин встречается в мире любительской 3D-печати нечасто.

Ось как единое целое с гайкой. Такое решение хорошо противостоит нагрузкам на скручивание. Его, однако, очень трудно добиться на принтере, потому что шестерни приходится печатать перпендикулярно к поверхности стола, а любые оси при таком решении имеют слабое место по оси Z, что проявляется при высоких нагрузках.

Некоторые типы шестеренок

Внешние и внутренние прямозубые шестерни, параллельные спиральные (косозубые), двойные спиральные, реечные, конические, винтовые, плосковершинные, червячные

Спиральное зубчатое колесо (елочка). Его обычно можно увидеть в экструдерах принтеров, они сложны в работе, но имеют свои преимущества. Они хороши большим коэффициентом сцепления, самоцентровкой и самовыравниванием. (Самовыравнивание бесит, потому что отражается на работе всей конструкции). Этот тип шестеренок также непрост в изготовлении на обычном оборудовании, вроде любительских принтеров. 3D-печать знает значительно более простые методы.

Червячная шестерня. Легко моделируется, есть большой соблазн ее использовать. Следует отметить, что передаточное число такой системы равно числу зубцов шестеренки, поделенному на количество проемов червяка. (Надо посмотреть с торца червяка и посчитать количество начинающихся спиралей. В большинстве случаев получается от 1 до 3).

Реечная шестерня. Преобразует вращательное движение в линейное и наоборот. Здесь речь идет не о вращении, а о расстоянии, которое проходит рейка с каждым поворотом вала шестерни. Тут очень просто вычислять плотность зубцов: надо лишь умножить их плотность на рейке на пи и на диаметр шестерни. (Или умножить количество зубцов на рейке на плотность зубцов на шестерне).

Смазка 3D-напечатанных шестеренок

Если устройство работает при малых нагрузках, на малых скоростях и частотах, о смазке пластиковых шестеренок можно не беспокоиться. Но если нагрузки высоки, то можно попробовать продлить срок службы, смазывая шестерни и уменьшая трение и износ. В любом случае все функции шестеренок более эффективны при наличии смазки, а сами шестерни служат дольше

Для таких объектов, как шестеренки экструдера 3D-принтера, можно порекомендовать плотную смазку. Для этого отлично подойдут литол, PTFE или смазки на силиконовой основе. Смазку надо наносить, слегка протирая деталь туалетной бумагой, чистым бумажным полотенцем или не пыльной тканью, равномерно распределяя лубрикант, несколько раз провернув шестеренку.

Любая смазка лучше, чем никакой, но надо убедиться в ее химической совместимости с данным пластиком. А еще всегда надо помнить, что смазка WD-40 — отстой. Хотя она и прилично чистит.

Инструментарий для изготовления шестеренок

Высококачественные шестеренки можно делать на одних лишь бесплатных программах. То есть, существуют платные программы для очень оптимизированных и совершенных шестереночных соединений, с тонко настраиваемыми параметрами и оптимальной производительностью, но от добра добра не ищут. Просто надо сделать так, чтобы в одном и том же механизме использовались шестеренки, изготовленные одним и тем же инструментом, чтобы соединения сцеплялись как надо. Шестеренки лучше моделировать парами.

Вариант 1. Найти имеющуюся модель шестеренки, модифицировать или масштабировать ее под свои нужды. Вот перечень баз данных, где можно найти готовые модели шестеренок.

- McMaster Carr : обширный массив 3D-моделей, проверенных решений

- GrabCAD : гигантская база данных присланных пользователями моделей .

- GearGenerator.com генерирует SVG-файлы прямозубых шестеренок (Эти файлы могут быть конвертированы в импортируемые . Впрочем, некоторые программы, такие как Blender, умеют импортировать SVG напрямую, без танцев с бубнами).

- https://inkscape.org/ru/ — бесплатная программа векторной графики с интегрированным генератором шестеренок. Приличное руководство по созданию шестеренок на Inkscape — и .

Редакторы STL-файлов

Большинство генераторов шаблонов шестеренок дают на выходе STL-файлы, что может раздражать, если вам требуются особенности, которых генератор не предлагает. STL-файлы — это PDF мира 3D, они изощренно сложны для редактирования, однако редактирование возможно.

TinkerCAD. Хорошая элементарная браузерная CAD-программа, простая и быстрая в освоении, одна из немногих программ 3D-моделирования, которая умеет модифицировать STL-файлы. www.Tinkercad.com

Meshmixer. Хорошая программа для масштабирования исходных форм. http://meshmixer.com/

Не-FDM 3D-печать

Большинство людей, даже убежденные любители, не имеют непосредственного доступа к другим технологиям 3D-печати для изготовления шестеренок. Между тем такие сервисы существуют и могут помочь.

SLA — отличная технология для профессионального прототипирования шестеренок. Печатаемые слои не видны, в результате процесса можно получать очень мелкие детали. С другой стороны, детали получаются дорогими и несколько хрупкими. Если вы используете этот процесс для прототипирования будущей литой модели, проблем с ее извлечением не возникнет. Делайте деталь сплошной, а то она непременно сломается!

SLS — очень точный процесс, в результате которого получаются прочные детали. Технология не требует подпорок для нависающих структур. Можно создавать сложные и подробные изделия, лучше со стенками толщиной до четверти дюйма. Слои печати также почти невидимы… НО, шершавая поверхность (потому что технология основана на порошковой печати) крайне склонна к износу. Требуется очень мощная смазка, и многие вообще не рекомендуют SLS-шестеренки для приложений длительного пользования.

Технология BinderJet хороша для детализированных и точных многоцветных декоративных или не конструкционных деталей. Подойдет для получения деталей безумных цветов, впрочем, очень хрупких и зернистых, так что это не то, что требуется для функциональных шестеренок.

В сегодняшнее время, вокруг нас работают очень много механизмов где используются пластмассовые шестеренки. Причем, это могут быть как и игрушечные машинки, так и вполне серьезные вещи, к примеру, антенный подъемник в автомобиле, редуктор спиннинга, и тп. Причины поломки шестеренок могут быть разные, конечно большинство из них связаны с неправильной эксплуатацией, но сейчас не об этом. Если уж вы попали в такую ситуацию и у вас сломало пару зубьев шестерни, то выход есть как не платить за дорогостоящую деталь, а восстановить ее простым способом.

Понадобится для восстановления

- Ненужная зубная щетка.

- Моющее средство.

- Двухкомпонентный эпоксидный клей — холодная сварка для пластика.

Восстановление пластмассовой шестеренки

Подготовка

Первомым делом необходимо подготовить поверхность шестеренки. Промываем ее многократно в теплой воде с моющим средством, активно работая зубной щеткой. Наша задача обезжирить и удалить смазку со всех граней.После того как обезжировка проведена, высушите ее насухо.

Готовим клей

Теперь подготовим клей. Смешаем на небольшом кусочке картона компоненты в пропорции как в инструкции. Хорошо перемешаем.Вообще, перед открыванием клея, рекомендую тщательно ознакомиться с его инструкцией, особенно с временем полного и частичного затвердевания, так как у разных производителей эти данные могут кардинально отличаться.

Если консистенция получилась жидкая — дайте ей немного постоять, пока она начнет отвердевать.

Восстановление зубьев

В моем случае сточено несколько зубьев, ситуация исправима. Мажем клей на то место, которое нужно восстановить. Клей должен быть очень густым, но пластичным.Делаем такой своеобразный бугорок.

Кладем шестеренку на импровизированную подставку, для того чтобы клей ещё больше загустел. Все опять же индивидуально, мне понадобилось лично минут 20, чтобы консистенция заметно загустела.

Ускорить реакцию и уменьшить время загустения можно нагреванием. К примеру взять фен и начать нагревать клей на шестеренке.

Восстановление зубьев

Теперь самый ответственный момент — прокатка зубьев. Узел где эксплуатировалась шестерня, а именно другая шестеренка с которой непосредственно контактировала наша сломанная, нужно обильно смазать смазкой, солидолом или литолом.Устанавливаем сломанную шестерню и прокатываем несколько раз по другой.

В результате другая шестеренка прокатает след на густом клее.

Теперь вы понимаете, что прежде чем прокатывать зубья, эпоксидный клей на шестеренке должен затвердеть до консистенции твердого пластилина.

Благодаря смазке клей не прилипнет на другую шестеренку.

Затвердевание

Аккуратно извлекаем восстановленную делать из механизма и оставляем ее для окончательного затвердевания, обычно на сутки.Вот таким несложным способом можно довольно просто восстановить сломанные шестерни.

Чем заменить эпоксидный клей?

Если вы не нашли клей, я могу вам порекомендовать сделать немного похожий состав.Для этого понадобится:

- Эпоксидная смола с отвердителем.

- Цемент сухой.

В пропорции указанной в инструкции, смешиваем компоненты для получения нужного количества клея. Добавляем цемент. Только не цементно-песчаную смесь, а именно чистый цемент. Пропорции примерно два к одному. То есть две части клея и одна цемента. И все очень тщательно перемешиваем. Клей готов, а дальше все как по инструкции выше.

Как сделать шестеренку из пластика своими руками. Как сделать шестерню своими руками из металла

Постарался изложить максимально простым языком.

Недавно друг, который занимался продажей шоколадных фонтанов в Питере обратился с необычным предложением. Ему вернули фонтан, где не крутился винт, поднимающий шоколад. Я люблю подобные задачи, когда мало кто может (или хочет браться) за починку единичных вещей и нужно поломать немного голову как изготовить редкие запчасти своими руками.

После разборки стало ясно, что дело в редукторе. Одна шестерня буквально расплавилась на валу (качество компонентов было просто на высоте. Скорей всего шестерня проскальзывала долгое время, потом нагрелась. Фонтан выключили, шестерня снова прилипла к валу со смещенным центром. Потом его снова включили и несколько зубъев, не выдержав нагрузки, отломилось). Точно такую же шестерёнку не найти, поэтому из оказавшегося под боком оборудования решил изготовить новую.

Вариантов создания шестерёнок очень много, я расскажу лишь про один из них. На мой взгляд он самый простой и эффективный.

Шаг 1. Разработка чертежа шестерни

Вам понадобится:

- любой векторный редактор

- штангенциркуль

- генератор шестеренок (я использовал этот онлайн сервис)

Итак, считаем количество зубцов поломавшейся шестерни. Вводим все параметры, проводим замеры.

Качаем файл чертёж. Внутреннюю звёздочку я чертил сам в кореле, т.к. нужного параметра не нашел.

Рассчитывая внутренний диаметр шестерёнки нужно соблюсти тонкий баланс между прокручиванием и растрескиванием от сильного натяга.

Шаг 2. Изготовление шестерни

Материал новой шестерни — прозрачное оргстекло. Просто ищете в поисковике лазерную резку в вашем городе и отправляетесь туда. Лучше нарезать несколько с разными параметрами сразу. Думаю, одна порезка как у меня не должна выйти более $ 6.

Шаг 3. Запуск и тест фонтана

Вообще соседние шестерни принято делать из материалов немного разной плотности. Так они дольше прослужат. Скорей всего производитель просто пренебрег этим.

Смазываем, запускаем, радуемся!

Удачи в вашем труде!

Одной из самых сложных и, тем не менее, распространенных механических систем является зубчатая передача. Это отличный способ передачи механической энергии из одного места в другое и способ увеличения или уменьшения мощности (крутящего момента), а также увеличения или уменьшения скорости чего-либо.

Как сделать шестеренку своими руками? Проблема всегда заключаются в том, что для создания эффективных зубчатых колес требуется достаточно много навыков рисования и знание математики, а также умение создавать сложные детали.

Для любительского нет необходимости иметь максимальную эффективность, поэтому мы можем получить намного более легкую в изготовлении систему, даже с подручными инструментами.

Шестерня — это ряд зубьев на колесе. (Обратите внимание на диаграмму выше, они пометили неправильное количество зубьев на шестернях — извините)

Шаг 1: Формулы и расчеты

Формулы для рисования и изготовления зубьев зубчатых колес в избытке можно найти в интернете , но для новичка они кажутся очень сложными.

Я решил упростить задачу, и решение очень хорошо работает как в больших, так и в малых масштабах. В небольших масштабах это лучше всего подходит для машинной резки с помощью лазерных резаков, например, очень маленькие зубчатые колеса могут быть успешно изготовлены таким образом.

Шаг 2: Простой способ

Итак, форма зубца, если говорить просто, может представлять собой полукруг.

Шаг 3: Определяем размеры

Теперь мы можем определить параметры, чтобы сделать шестерню:

- Насколько большими / маленькими будут зубья шестерни (диаметр) — чем меньше шестерня, тем меньше должны быть зубья.

- Все зубья, которые собираются в сцепление (соединяются), должны быть одинакового размера, поэтому сначала нужно рассчитать меньшую шестерню.

Давайте начнем с зубьев размером 10 мм.

Я хочу шестерню с 5 зубьями, чтобы круг был 10х10 мм (в окружности) = 100 мм.

Чтобы нарисовать этот круг, мне нужно найти диаметр, поэтому я использую математику и калькулятор и делю окружность (100 мм) на Pi = 3,142.

Это дает мне диаметр 31,8 мм, и я могу нарисовать этот круг с помощью циркуля, а затем нарисовать с помощью циркуля на его окружности ровно 10 кругов диаметром 10 мм.

Если у вас есть такая возможность, то проще сделать все с помощью программного обеспечения для рисования. Если вы используете программное обеспечение, вы должны иметь возможность вращать круги зубьев вокруг основного круга, и вам нужно будет знать, как далеко повернуть каждый зуб. Это легко рассчитать: делите 360 градусов на количество кругов. Таким образом, для наших 10 кругов 360/10 = 36 градусов для каждого зуба.

Шаг 4: Делаем зубчатую форму

Удалите верхнюю часть одного круга и нижнюю часть следующего круга. Чтобы сделать это, у вас должно быть четное количество зубьев

У нас есть первая шестерня. Она может быть вырезана из дерева или металла с помощью базовых подручных инструментов, пил и напильников.

Этот процесс легко повторить для любого количества шестеренок, которое вам нужно. Держите размер круга по образцу, и они будут соответствовать друг другу.

Шаг 5: Получите шестерёнку

Поскольку такие полукруглые шестеренки легко вырезать, вы можете сделать их с помощью подручного инструмента и лобзика или пилы.

Раньше я делал шаблон из 9 или 10 зубьев на фанере и использовал его в качестве ориентира для моего ручного фрезера и без проблем вырезал шестерни.

Если у вас есть доступ к лазерному резцу, они могут быть вырезаны из акрила 3 или 5 мм толщины и быть очень маленьких размеров.

Для изготовления шестерен используют такие материалы: железо, чугун, бронза, сталь простая углеродистая, специальные составы стали с примесью хрома, никеля, ванадия. Помимо металлов применяют смягчающие материалы: кожу, фибру, бумагу, они смягчают и обесшумливают зацепление. Но и металлические шестерни могут работать бесшумно, если их профиль выполнен с точностью. Для грубых передач производят «силовые» зубчатые колеса, их изготовляют литьем из чугуна и стали без последующей обработки. «Рабочие» зубчатые колеса для быстроходных передач изготовляются на фрезерных или зуборезных станках, с последующей термической обработкой – цементацией, которая предает зубьям твердость и устойчивость к износу. После цементации шестерни подвергаются обработке на шлифовальных станках.

Метод обката

Метод обката самый распространённый вариант изготовления шестерен, так как этот способ наиболее технологичный. В этом способе изготовления применяются такие инструменты: долбяк, червячная фреза, гребенка.

Метод обката с использованием долбяка

Для изготовления шестерен используется зубодолбёжный станок со специальным долбяком (шестерня оснащенная режущими кромками). Процедура изготовления шестерен происходит в несколько этапов, так как срезать за один раз весь лишний слой металла не возможно. При обработке заготовки, долбяк выполняет возвратно-поступательное движение и после каждого двойного хода, заготовка и долбяк проворачиваются на один шаг, как бы «обкатываются» друг по другу. Когда заготовка шестеренки сделает полный оборот, долбяк выполняет движение подачи к заготовке. Этот цикл производства выполняется, пока не будет удалён весь необходимый слой металла.

Метод обката с использованием гребёнки

Гребенка — режущий инструмент, его форма аналогична зубчатой рейки, но одна сторона зубьев гребенки заточена. Заготовка изготавливаемой шестерни производит вращательное движение вокруг оси. А гребёнка выполняет поступательное движение перпендикулярно оси шестерни и возвратно-поступательное движение параллельного оси колеса (шестеренки). Таким образом гребенка снимает лишний слой по всей ширине обода шестерни. Возможен другой вариант движения режущего инструмента и заготовки шестерни относительно друг друга, например, заготовка выполняет сложное прерывистое движение, скоординированное с движением гребенки, как будто совершается зацепление профиля нарезаемых зубьев с контуром режущего инструмента.

Этот метод позволяет изготовить шестерню при помощи червячной фрезы. Режущим инструментом в данном методе служит червячная фреза, которая совместно с заготовкой зубчатого колеса производят червячное зацепление.

Одна впадина шестеренки нарезается дисковой или пальцевой фрезой. Режущая часть фрезы, выполненная в виде формы этой впадины, нарезает шестерню. А при содействии делительного устройства нарезаемая шестеренка поворачивается на один угловой шаг и процесс нарезания повторяется. Этот способ изготовления шестерен использовался еще в начале ХХ века, он является не точным, впадины произведенного зубчатого колеса получаются разными, не идентичными.

Горячее и холодное накатывание

В этом способе производства шестерен применяется зубонакатный инструмент, который нагревает определенный слой заготовки до пластического состояния. После этого, нагретый слой деформируют для получения зубьев. А далее обкатывают зубья, изготавливаемого зубчатого колеса, до приобретения ними точной формы.

Изготовление конических шестерен

Для изготовления конических колес (конических шестеренок) применяют вариант обкатки в станочном зацеплении заготовки с воображаемым производящим колесом. Режущие кромки инструмента в процессе главного движения срезают припуск, таким образом, образовывают боковые поверхности будущей шестерни (шестеренки).

Владельцы домашних мастерских имеют много приспособлений и устройств, которые значительно облегчают ручной труд и повышают эффективность работы. Одним из таких механизмов является понижающий редуктор.

В основном он используется для того, чтобы скорость вращения выходного вала изменялась в меньшую сторону или повышался на нем крутящий момент. По своей конструкции это устройство может быть комбинированным, червячным или шестеренным, а также одно- и многоступенчатым.

Понижающий редуктор многие изготавливают своими руками.

Что такое редуктор?

Этот механизм представляет собой передаточное звено, которое располагается между вращательными устройствами электродвигателя или двигателя внутреннего сгорания к конечному рабочему агрегату.

Основными характеризующими показателями редуктора являются:

- передаваемая мощность;

- количество ведущих и ведомых вращательных валов.

К вращательным устройствам этого механизма неподвижно закрепляют зубчатые или червячные передачи , которые передают и регулируют движение от одного к другому. В корпусе имеются отверстия с подшипниками, на которых располагаются валы.

Необходимые материалы и инструменты

Чтобы изготовить редуктор могут потребоваться следующие материалы и инструменты:

- гаечные ключи и отвертки разнообразных форм и размеров;

- надфили, сверла;

- прокладки из резины;

- шайбы, обрезки труб, шестерни, болты, подшипники, шкивы, валы;

- инвертор;

- штангенциркуль, линейка;

- плоскогубцы;

- тиски, молоток;

- каркас от старого редуктора или стальные листы.

Как сделать редуктор своими руками?

Самой важной деталью понижающего редуктора считается его корпус. Он должен быть спроектирован и изготовлен правильно своими руками, так как от этого зависит взаимное положение валов и осей, соосность гнезд под опорные подшипники и зазоры между шестернями.

Корпусы промышленных редукторов изготавливают в основном методом литья из алюминиевых сплавов или чугуна , однако, в домашних условиях сделать это совершенно невозможно. Поэтому под свои нужды можно подобрать или доделать уже готовый корпус либо сварить из стального листа. Только в этом случае следует помнить, что в процессе сварки металл может «повести», и поэтому для сохранения соосности валов необходимо оставлять припуск.

Многие мастера делают по-другому. Чтобы не заморачиваться с расточными работами, они корпус начинают сваривать полностью, а вместо гнезд для опорных подшипников применяют отрезки трубы , которые выставляют в необходимом положении и только после этого окончательно закрепляют на месте при помощи сварки или болтами. Для облегчения обслуживания редуктора необходимо у корпуса сделать съемной верхнюю крышку, а снизу — сливное отверстие, которое будет использоваться для стока отработанного масла.

Опорой для шестеренок служат оси и валы редуктора. Обычно в одноступенчатом механизме используют только валы, имеющих жесткое крепление шестерен. Обе шестеренки в этом случае вращаются вместе со своими валами. Ось используют тогда, когда в редуктор необходимо вставить промежуточную шестеренку.

Она начинает свободно вращаться на своей оси с минимальным зазором , а чтобы не смещалась вбок, ее фиксируют гайкой, упорным буртиком или стопорными разрезными шайбами.

Валы следует изготавливать из стали, обладающей хорошей прочностью и замечательно поддающейся механической обработке.

Опорами для валов служат подшипники в редукторе. Они воспринимают нагрузки, возникающие в процессе работы механизма. Надежность и работоспособность редуктора целиком зависит от того, насколько правильно были подобраны подшипники.

Для механизма своими руками лучше всего подобрать подшипники закрытого типа , для которых требуется минимальное обслуживание. Они смазываются консистентной смазкой. Тип подшипников напрямую зависит от вида нагрузки.

При использовании прямозубых шестерен будет достаточно обыкновенных одно- или двухрядных шариковых подшипников.

Если в механизме присутствуют косозубые шестерни или червячные передачи, то на вал и подшипники начинает передаваться осевая нагрузка, что требует наличия шарикового или роликового радиально-упорного подшипника.

Другой довольно важной деталью редуктора являются шестерни. Благодаря им можно изменять частоту вращения выходного вала. Чтобы изготовить шестерни, необходимо специальное металлорежущее оборудование, поэтому для экономии можно использовать готовые детали со списанных устройств.

Очень важно в процессе монтажа шестерен выставить правильно зазор между ними, потому что от этого зависит уровень шума, возникающего во время работы редуктора и нагрузочная способность. Смазывать шестерни лучше всего жидким индустриальным маслом, которое заливают таким образом, чтобы оно покрыло зубья нижней шестерни. Смазка остальных деталей осуществляется при помощи разбрызгивания масла по внутренней полости механизма.

Сальниковые уплотнители валов предотвращают просачивание масла наружу из редуктора. Устанавливают их на выходах валов и закрепляют в подшипниковых крышках.

Чтобы предотвратить аварийное разрушение деталей механизма от больших нагрузок используют предохранительную муфту. Она бывает в виде сильфона, подпружиненных фрикционных дисков или срезаемого штифта.

Процесс монтажа очень сильно облегчают крышки подшипников , которые бывают сквозными или глухими. Подбирают их из готовых деталей или вытачивают на токарном станке.

Сфера применения редуктора

Этот механизм является незаменимым помощников в различных сферах деятельности человека. Обычно он применяется:

- в промышленности;

- в автомобильных коробках передач;

- в электрооборудовании и бытовой техники;

- в газодобывающей промышленности и многих других отраслях.

В промышленности этот механизм используется очень широко. В различных обрабатывающих станках он применяется как вращательная передающая деталь , повышающая скорость оборотов.

А вот в автомобильных коробках передач редуктор, наоборот, понижает частоту вращения двигателя. От того, насколько правильно отлажена его регулировка, зависит плавность и мягкость хода транспорта.

Это понижающее обороты устройство используется также в бытовой технике и электрооборудовании, имеющих электродвигатели. Это могут быть миксеры, стиральные машины, дрели, кухонные комбайны, болгарки.

Редукторы являются незаменимой частью вентиляционного оборудования, очистных сооружений, насосных систем. Они способствуют поддержанию оптимального давления газа в газопламенных установках.

Газодобывающая промышленность также не может обойтись без этого механизма. Транспортировка и хранение газов является довольно опасным процессом, поэтому используют редуктор, с помощью которого перекрывают доступ газа или открывают ему выход, регулируя напор.

Сборка редуктора своими руками из подручных средств – дело довольно хлопотное, но не слишком трудное. С его помощью уменьшается вращение выходного вала и увеличивается его крутящий момент. Производительность устройств или машины полностью зависит от этой детали. Используется этот механизм в самых разнообразных отраслях деятельности человека.

- Фёдор Ильич Артёмов

- Распечатать

В сегодняшнее время, вокруг нас работают очень много механизмов где используются пластмассовые шестеренки. Причем, это могут быть как и игрушечные машинки, так и вполне серьезные вещи, к примеру, антенный подъемник в автомобиле, редуктор спиннинга, и тп. Причины поломки шестеренок могут быть разные, конечно большинство из них связаны с неправильной эксплуатацией, но сейчас не об этом. Если уж вы попали в такую ситуацию и у вас сломало пару зубьев шестерни, то выход есть как не платить за дорогостоящую деталь, а восстановить ее простым способом.

Понадобится для восстановления

- Ненужная зубная щетка.

- Моющее средство.

- Двухкомпонентный эпоксидный клей — холодная сварка для пластика.

Восстановление пластмассовой шестеренки

Подготовка

Первомым делом необходимо подготовить поверхность шестеренки. Промываем ее многократно в теплой воде с моющим средством, активно работая зубной щеткой. Наша задача обезжирить и удалить смазку со всех граней.После того как обезжировка проведена, высушите ее насухо.

Готовим клей

Теперь подготовим клей. Смешаем на небольшом кусочке картона компоненты в пропорции как в инструкции. Хорошо перемешаем.Вообще, перед открыванием клея, рекомендую тщательно ознакомиться с его инструкцией, особенно с временем полного и частичного затвердевания, так как у разных производителей эти данные могут кардинально отличаться.

Если консистенция получилась жидкая — дайте ей немного постоять, пока она начнет отвердевать.

Восстановление зубьев

В моем случае сточено несколько зубьев, ситуация исправима. Мажем клей на то место, которое нужно восстановить. Клей должен быть очень густым, но пластичным.Делаем такой своеобразный бугорок.

Кладем шестеренку на импровизированную подставку, для того чтобы клей ещё больше загустел. Все опять же индивидуально, мне понадобилось лично минут 20, чтобы консистенция заметно загустела.

Ускорить реакцию и уменьшить время загустения можно нагреванием. К примеру взять фен и начать нагревать клей на шестеренке.

Восстановление зубьев

Теперь самый ответственный момент — прокатка зубьев. Узел где эксплуатировалась шестерня, а именно другая шестеренка с которой непосредственно контактировала наша сломанная, нужно обильно смазать смазкой, солидолом или литолом.Устанавливаем сломанную шестерню и прокатываем несколько раз по другой.

В результате другая шестеренка прокатает след на густом клее.

Теперь вы понимаете, что прежде чем прокатывать зубья, эпоксидный клей на шестеренке должен затвердеть до консистенции твердого пластилина.

Благодаря смазке клей не прилипнет на другую шестеренку.

Затвердевание

Аккуратно извлекаем восстановленную делать из механизма и оставляем ее для окончательного затвердевания, обычно на сутки.Вот таким несложным способом можно довольно просто восстановить сломанные шестерни.

Чем заменить эпоксидный клей?

Если вы не нашли клей, я могу вам порекомендовать сделать немного похожий состав.Для этого понадобится:

- Эпоксидная смола с отвердителем.

- Цемент сухой.

В пропорции указанной в инструкции, смешиваем компоненты для получения нужного количества клея. Добавляем цемент. Только не цементно-песчаную смесь, а именно чистый цемент. Пропорции примерно два к одному. То есть две части клея и одна цемента. И все очень тщательно перемешиваем. Клей готов, а дальше все как по инструкции выше.

Шестерни из пластмасс, изготовление шестерней из пластика

Шестерни являются неотъемлемой частью многих промышленных механизмов и машин. Используются зубчатые передачи и в различных бытовых приборах. Но в случае их поломки бывает непросто подыскать зубчатое колесо с требуемыми характеристиками. В таких ситуациях лучший выход – обратиться в специализированную компанию и изготовить шестерню на заказ.

Изготовление на заказ шестерен из капралона, полиамида, фторопласта и других пластмасс – одно из направлений деятельности компании «Фирма Пластик». Пластиковые зубчатые колеса не уступают по своим характеристикам шестерням из металла, при этом они характеризуются привлекательной стоимостью и длительным сроком службы.

Шестерни из пластика и металла

Уточнить условия сотрудничества и примерные сроки изготовления деталей вы можете у менеджеров нашей компании, заполнив заявку

Заказать услугу

Наши специалисты осуществляют изготовление шестерен по образцу, который предоставляет заказчик, или по чертежам. В качестве образца для шестерни из пластика на заказ может использоваться даже поломанная зубчатая передача.

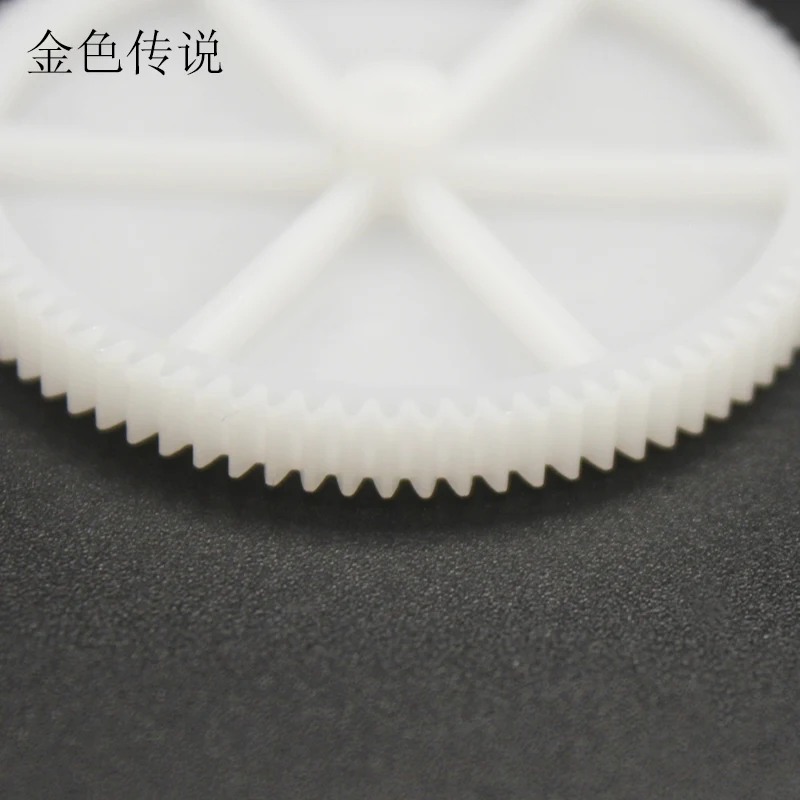

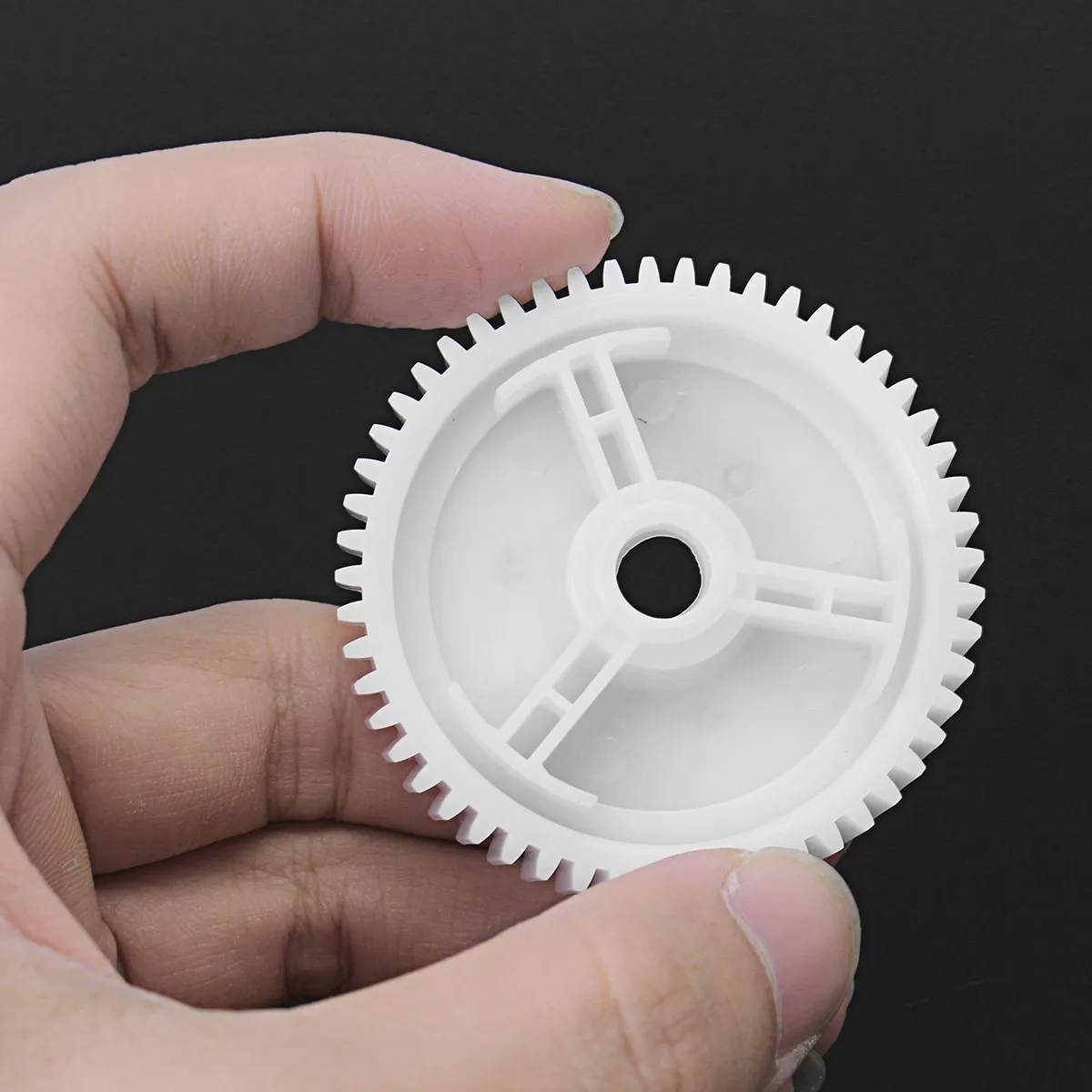

Мы изготавливаем однорядные и многорядные шестерни из пластика – прямозубые, косозубые и конические. Диаметр – от 10 до 150 мм. Цена изделий зависит от диаметра, сложности и срочности работ. Литые пластиковые шестерни нашего производства рассчитаны на длительную эксплуатацию, что значительно продлит срок использования вашего оборудования. Их качество полностью соответствует требованиям стандартов.

Мы располагаем современным токарным, фрезерным и шлифовальным оборудованием с ЧПУ, что позволяет изготовить детали любой формы с необходимым количеством зубьев. Мы можем изготовить шестерни из пластмасс в любом требуемом количестве – от 1 штуки.

Среди наших заказчиков – как крупные производственные компании, так и частные лица. Подробную информацию об условиях сотрудничества вы можете получить у менеджеров нашей компании в телефонном режиме.

Как сделать шестерню своими руками

Привет. Хочу поделиться опытом быстрого создания шестерёнок. Кратко расскажу как проектировать шестерни и как изготавливать.

Постарался изложить максимально простым языком.

Недавно друг, который занимался продажей шоколадных фонтанов в Питере обратился с необычным предложением. Ему вернули фонтан, где не крутился винт, поднимающий шоколад. Я люблю подобные задачи, когда мало кто может (или хочет браться) за починку единичных вещей и нужно поломать немного голову как изготовить редкие запчасти своими руками.

После разборки стало ясно, что дело в редукторе. Одна шестерня буквально расплавилась на валу (качество компонентов было просто на высоте. Скорей всего шестерня проскальзывала долгое время, потом нагрелась. Фонтан выключили, шестерня снова прилипла к валу со смещенным центром. Потом его снова включили и несколько зубъев, не выдержав нагрузки, отломилось). Точно такую же шестерёнку не найти, поэтому из оказавшегося под боком оборудования решил изготовить новую.

Вариантов создания шестерёнок очень много, я расскажу лишь про один из них. На мой взгляд он самый простой и эффективный.

Шаг 1. Разработка чертежа шестерни

Вам понадобится:

- любой векторный редактор

- штангенциркуль

- генератор шестеренок (я использовал этот онлайн сервис)

Итак, считаем количество зубцов поломавшейся шестерни. Вводим все параметры, проводим замеры.

Качаем файл чертёж. Внутреннюю звёздочку я чертил сам в кореле, т.к. нужного параметра не нашел.

Рассчитывая внутренний диаметр шестерёнки нужно соблюсти тонкий баланс между прокручиванием и растрескиванием от сильного натяга.

Шаг 2. Изготовление шестерни

Материал новой шестерни — прозрачное оргстекло. Просто ищете в поисковике лазерную резку в вашем городе и отправляетесь туда. Лучше нарезать несколько с разными параметрами сразу. Думаю, одна порезка как у меня не должна выйти более $ 6.

Шаг 3. Запуск и тест фонтана

Вообще соседние шестерни принято делать из материалов немного разной плотности. Так они дольше прослужат. Скорей всего производитель просто пренебрег этим.

Смазываем, запускаем, радуемся!Удачи в вашем труде!

Пластиковые шестерни — изготовление Минск (Беларусь)

Изготовление пластиковых шестерен

Зубчатые элементы могут производиться на основе различных материалов. Изготовление пластиковых шестерен – одно из направлений нашей деятельности. Предлагаем приобрести готовые изделия, сделав заказ через сайт. В производстве используются: текстолит, нейлон, полиформальдегиды, древесно-слоистое сырье. Разные варианты предполагают применение различных производственных технологий.

Преимущества пластиковых шестеренВ список важнейших плюсов относятся следующие свойства:

- способность функционировать на протяжении долгого времени, причем, без смазки. Это качество объясняется высокой точностью обработки, производимой нашими специалистами. Для обеспечения длительной эксплуатации важно правильно рассчитать нагрузку, приходящуюся на заостренные выступы;

- минимальный расход смазочных материалов. При небольших нагрузках в них нет никакой необходимости, что объясняется особенностями сырьевой базы, применяемой в производстве. Это сокращает силы трения при соприкосновении с другими частями, входящими в состав механизма. Данное свойство позволяет экономить деньги на обслуживание;

- сниженный уровень шума;

- высокий коэффициент полезного действия, что связано с сокращением потерь на трение. Готовая продукция характеризуются достойной эффективностью;

- плавный ход.

Проводя ориентировочные расчеты пластиковых шестерен, специалисты учитывают факт того, что удельная нагрузка не должна быть больше 20, максимум, 30 единиц на миллиметр при использовании усиленных видов пластика. Если используется вариант без наполнителя, максимальный показатель находится на уровне 15-20 Н/мм. Мастера принимают во внимание пониженный коэффициент теплопроводности. Это обстоятельно затрудняет процесс отведения тепла от поверхностей при трении.

Распространенные и варианты использования пластиковых шестеренНа сайте можно подобрать пластиковые шестерни и купить нужное количество. В процессе поиска необходимых товаров важно учитывать сферу дальнейшего использования. Наиболее часто детали применяются в следующих отраслях:

- пищевой;

- медицинской. К примеру, в приспособления для отпуска лекарственных препаратов применяются шестеренки, сделанные на основе пластика;

- упаковочной;

- производственной. Конвейерные линии включают в состав пластиковые элементы;

- бытовой;

- автомобильной. Готовая продукция применяется при конструировании современных средств передвижения. Они принимают участие в подъеме стекол, систем зажигания, механизмов, обеспечивающих подъем сидений. Применение пластиковых элементов позволяет владельцу сократить затраты;

- полупроводниковой и так далее.

В большинстве случаев их вводят в состав передач, на которые оказываются умеренные усилия. Функционируют совместно с металлическими приводами различных приборов. В силовых передачах применение ограничено, что обусловлено меньшим коэффициентом прочности сырьевой базы.

Ремонт треснувшего пластикового часового механизма

При ремонте последних музыкальных часов с кукушкой я обнаружил проблему в музыкальном механизме: треснувший пластиковый механизм. Я не знал, как это можно исправить, но снова нашел решение в сообщениях экспертов на досках сообщений в NAWCC (Национальной ассоциации коллекционеров часов). Вся история следует…

Треснувшая шестерня является частью тонкой части музыкального механизма, называемого Губернатором.Это редуктор, который позволяет музыкальному движению раскручиваться с медленной фиксированной скоростью для воспроизведения музыки. На фотографии ниже регулятор — это узел в нижнем левом углу фотографии, слева от более крупной металлической рамы.

Музыкальный механизмв разобранном виде. Этот регулятор состоит из трех шестерен, удерживаемых на месте сложенной латунной пластиной: вентилятора, средней шестерни и шестерни, которая входит в зацепление с главной шестерней музыкального барабана. . Достаточно легко осторожно отделить раму, чтобы освободить три шестерни для очистки.

На фотографии ниже вентилятор находится в центре внизу, средняя шестерня справа, а последняя шестерня в центре вверху. Слева отогнутая рама.

Губернатор в разобранном видеСредняя шестерня — это та, с которой проблема: шестерня пластиковая, и из-за постоянной силы вала шестерни (ее вала), выдавливающего наружу из центра шестерни, шестерня треснула.

треснувшая пластиковая шестеренка от часов с кукушкойМежду прочим, я делаю микроскопические фотографии с помощью портативного цифрового микроскопа Celestron 5 MP Pro.Он указывает на все эти маленькие проблемы с крошечными деталями часов.

Из-за этой трещины при каждом воспроизведении музыкального движения губернатор издавал громкий тикающий звук. Я также был обеспокоен тем, что трещина может привести к остановке регулятора или, что еще хуже, к расколу шестерни пополам. Пришлось его отремонтировать.

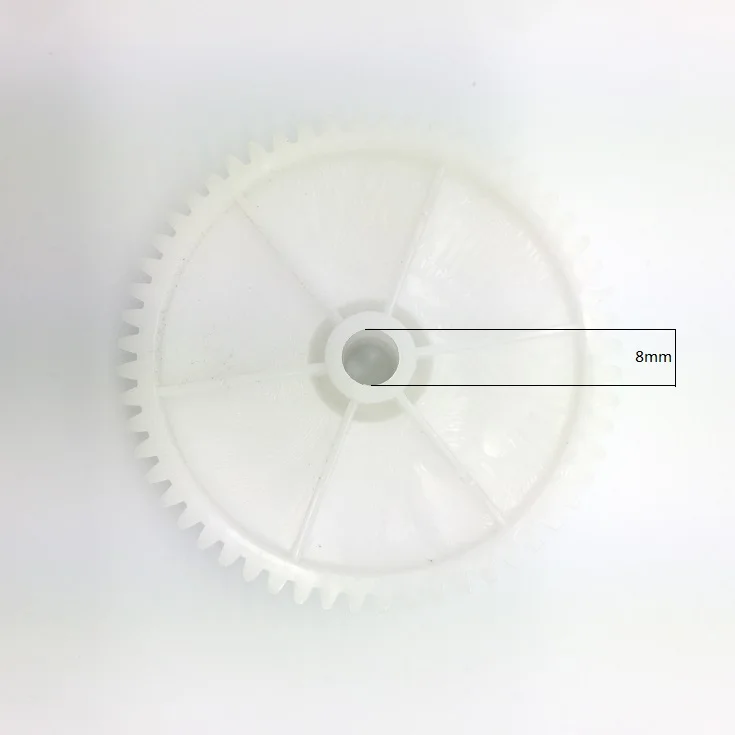

Как я уже сказал выше, я понятия не имел, как решить эту проблему. Я видел видео, как мастер по ремонту часов пытается приклеить большую треснувшую шестерню с помощью эпоксидной смолы, но эта работа, похоже, не закрыла щель трещины, и эта шестерня казалась слишком маленькой для эпоксидной смолы: шестерня примерно 8 мм в диаметре.

Изучив доски объявлений NAWCC, я нашел идеальное решение:

- Снимите шестерню с вала (вала), сначала отметив ее правильное положение на валу.

- Фитиль суперклей в трещину.

- Немедленно зажмите шестерню, чтобы закрыть трещину.

- Дайте суперклее высохнуть в течение 24 часов. По прошествии этого времени у вас есть отремонтированная шестерня, но если вы снова нажмете ее на оправку, она, скорее всего, снова треснет, поэтому…

- Используя протяжку — обычный инструмент для ремонта часов — расширьте центральное отверстие шестерни так, чтобы шестерня просто плотно — но не плотно — ложится на его беседку.Это отверстие большего размера снижает давление, которое в первую очередь привело к поломке шестерни.

- Теперь шестерня, скорее всего, будет проскальзывать и скользить по валу, поэтому…

- Нанесите суперклей в центр шестерни и вдавите шестерню на место на валу. НЕМЕДЛЕННО сотрите с беседки излишки суперклея; в противном случае этот клей будет препятствовать свободному вращению оправки в ее поворотных отверстиях.

- Дайте суперклее высохнуть в течение 24 часов.

- Заново отполируйте шарниры — концы оправки, которые поддерживают шестерню во время ее вращения — любым способом, который вам нравится для полировки осей часов.Это позволит удалить остатки суперклея с концов беседки. Мне нравится полировать оси часов наждачной бумагой с зернистостью 1500, затем наждачной бумагой с зернистостью 2500, а затем протирать смоченной в спирте бумажной салфеткой.

На приведенной выше фотографии «до» обратите внимание на излишки суперклея, покрытые коркой на оправке, и обратите внимание круговые канавки на вершине беседки.На фотографии «после», расположенной ниже, суперклей очищен от стержня, а кончик стержня является зеркально гладким.

Эта шестерня и ось после полировки Сборка регулятора путем сгибания рамы до формыТеперь мои музыкальные часы снова готовы к игре!

Повторно собранный музыкальный механизмПрисоединяйтесь к обсуждению этого сообщения в ветке Twitter.

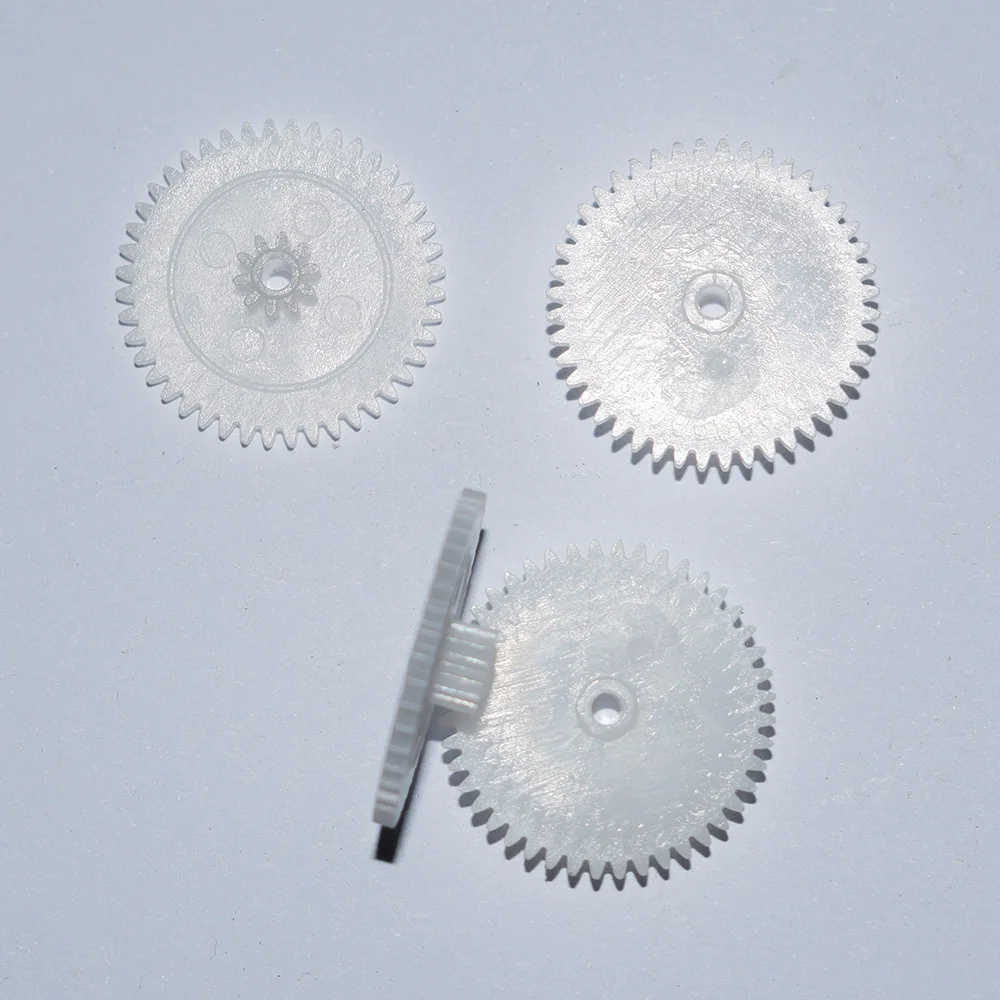

Трансмиссия, 30 зубцов, двойная пластиковая шестерня 30102A 30102B 30102.5A 30102.5B 30122A 30122B 30122.5A 30142B 30162A Принадлежности для модели 10.

В настоящее время недоступен.

Мы не знаем, когда и появится ли этот товар в наличии.

Отображается краткое содержание, дважды нажмите, чтобы прочитать его полностью.

Отображается весь контент, дважды нажмите, чтобы прочитать краткое содержание.

Обновлены другие параметры на основе этого выбора

30102A

30102A Мягкий

30102B

30102B Мягкий

30102.5А

30102.5A Мягкий

30102,5B

30102.5B Мягкий

30122A

30122B

30122B Мягкий

30122B с валом

30122,5А

30122,5B

30142B

30162A

- Убедитесь, что это подходит введя номер вашей модели.

- Пожалуйста, внимательно проверьте количество и размер продукта перед оплатой.

- Щелкните изображение 1 или 2, чтобы показать продукт

- Число зубцов: 30102A

- Материал: пластик

- Профиль зуба: прямозубая шестерня

Технические характеристики изделия

| Ean | 7422821652689 |

|---|---|

| Материал | Пластик |

| Число зубцов | 30 |

| Номер детали | TM-Dai-AL310-GE1-1645 |

| Размер | 30102A |

Спецификация для этого семейства продуктов

| Количество позиций | 1 |

|---|---|

| Номер детали | TM-Dai-AL310-GE1-1643 |