Соединить дсп под прямым углом. Чем склеить дсп между собой и другими материалами

Мебельная стяжка применяется только в производстве мебели. При изготовлении мебели не следует применять традиционный крепеж взамен мебельной стяжки, т.к. она обладает особыми свойствами, которые не только облегчают сборку мебели, но и позволяют скрыть крепеж. Далее рассмотрим наиболее часто применяемые виды мебельной стяжки и их особенности.

Конфирмат

Самый распространенный вид крепежа это конфирмат. Одновременно самый простой в использовании. С его помощью собрать мебель проще и быстрее, чем с применением других видов мебельной стяжки. Особенно если во время сборки предстоит самостоятельно сверлить отверстия под крепеж. С помощью конфирмата соединяют две детали под углом 90 градусов.

Рис.1.

Для того что бы стянуть две детали необходимо просверлить два отверстия. Одно в одной детали, диаметром равным диаметру головки конфирмата, другое, в торце второй детали, меньшего диаметра равному диаметру резьбовой части.

Как правило, для этого используется сверла диаметром 6 и 5 мм соответственно. Однако в продаже есть комбинированное сверло для одновременного сверления отверстий. Это очень удобно. Не требуется постоянно переставлять сверла или использовать две дрели одновременно.

Рис.2.

Конфирмат это универсальный крепеж, но он обладает некоторыми недостатками и особенностями применения.

Конфирмат следует применять одновременно с использованием шкантов. Шкант это деревянный стержень диаметром 6-8 мм и длиной 20-30мм (на фото ниже, рядом с конфирматом). Шкант выступает в роли направляющей и не позволяет сместиться деталям во время стягивания.

Рис.3.

Несмотря на то, что мебель, собранную с применением конфирамата можно собирать или разбирать, мебель из ЛДСП это переносит очень плохо. Как правило, после одной разборки мебельная стяжка уже плохо держит.

Заворачивать конфирмат следует осторожно. Самый оптимальный вариант вручную или шуруповертом на малой скорости. В противном случае резьба конфирмата превращается в сверло, которое разбивает отверстие.

Рис.4.

Для того что бы шляпку утопить в тело детали мебели следует применять ключ и делать это осторожно, иначе существует вероятность срыва резьбы. Иногда необходимо предварительно сделать циковку.

Конфирмат относится к «видимому» крепежу. Т.е. в отличие от других видов крепежа он остается, виден, поэтому необходимо применять специальные заглушки или наклейки, чтобы спрятать крепеж.

Рис.5.

Рис.6.

Эксцентриковая стяжка

Эксцентриковая стяжка чаще применяется при фабричном изготовлении мебели. Причиной тому является сложность сверления отверстий. Эксцентриковая стяжка состоит из двух частей это шпилька и эксцентрик. Шпилька устанавливается в одну деталь, а эксцентрик в другую.

Рис.7.

Основным достоинством этого вида крепежа является то, что это крепеж является скрытым, а соответственно не портит внешний вид мебели. Кроме того, этот тип крепежа, в отличие от конфирмата позволяет многократно выполнять сборку и разборку мебели, что актуально, например, при переезде. Так же с помощью эксцентриковой стяжки можно соединять детали под различными углами.

При самостоятельном изготовлении мебели применяется не часто по причине сложности сверления отверстий и не возможности коррекции стыка во время сборки. Основная сложность в сверлении отверстий заключена в отверстии под эксцентрик. Отверстие это не сквозное и требует применения специального сверла — сверла Форстнера.

Рис.8.

Как соединить дсп в торец. Чем склеить дсп между собой и другими материалами

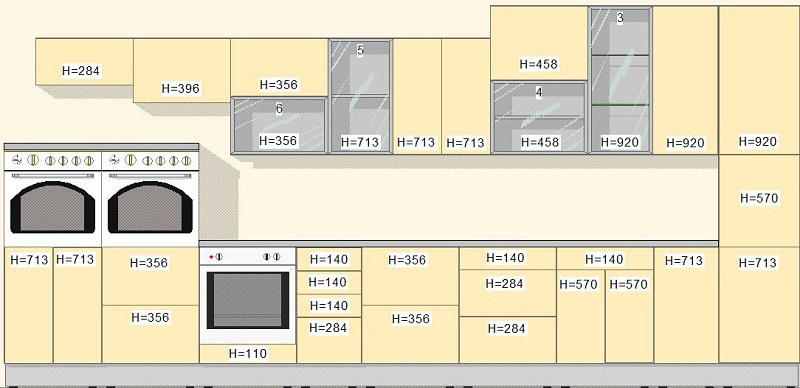

Кухня и шкаф-купе – это почти самые простые в сборке виды мебели для начинающих мастеров (не считая только тумбочек и полок). Вообще мебель для гостиной и спальни обычно требует более серьёзного подхода, использования нестандартных материалов, стекла. Эта статья поможет начинающим понять, как сделать мебель самостоятельно.

Дерево в чистом виде уже практически не используют в корпусной мебели; массив считается дорогим элитным материалом.

Сейчас дерево заменяют более дешевым материалом – ламинированным ДСП (сокращенно ЛДСП). Чаще всего эти плиты имеют толщину 16 мм, в продаже также можно найти ЛДСП толщиной 10 и 22 мм. 10-мм листы обычно используют для заполнения дверей шкафов-купе, а 22 мм — для книжных шкафов и полок, где требуется высокая прочность на изгиб. Также иногда с помощью элементов из ЛДСП 22 мм декорируют конструкцию.

Почти все детали мебели делают из ЛДСП 16 мм (кроме дверей и фасадов).

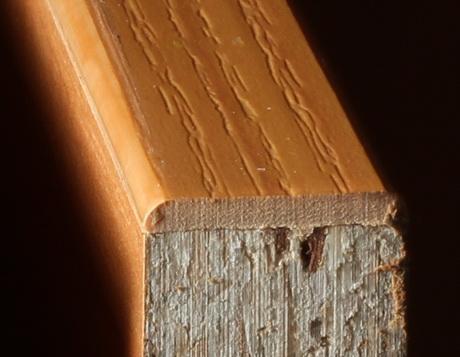

Ламинированный ДСП

Распил ЛДСП производится на специальных станках по направляющим. Конечно, можно отпилить его и дома с помощью электролобзика, но на краях тогда будут сколы и волнистые неровности. Ровно отпилить лобзиком ЛДСП в домашних условиях практически нереально.

Кромки

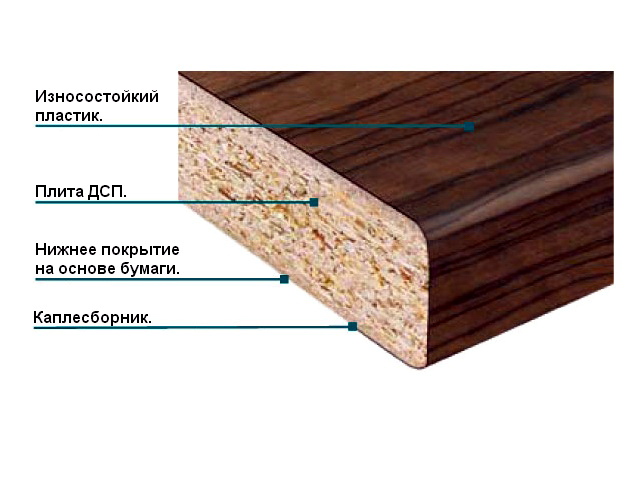

Самое уязвимое место ЛДСП – его спил. Через него влаге проникнуть внутрь легче всего, поэтому при плохой защите вскоре торцы могут разбухнуть. Поэтому торцы закрывают с помощью кромок, их есть несколько видов.

- Меламиновая кромка – самая дешевая, но некачественная. Наклеить её можно в домашних условиях с помощью утюга.

- ПВХ-кромка 0,4 и 2 мм – оптимальный вариант. Её можно приклеить только на специальном станке, поэтому делают её сразу при заказе распила. Для экономии средств 0,4 мм клеят на невидимые торцы, а 2 мм – на внешние, которые будут испытывать постоянные нагрузки и трения.

- Кромка АБС – похожа на ПВХ, только сделана из экологичного материала.

- Врезной Т-образный профиль – вставляется в предварительно сделанный фрезой паз. Используется редко.

- Накладной П-профиль – легко можно наклеить в домашних условиях на жидкие гвозди. Главный минус – края будут на несколько миллиметров выступать, поэтому под него забивается грязь. С другой стороны, этот недостаток позволяет скрывать некачественный срез.

- Фасады из ламинированного МДФ. Это прессованный материал, более влагостойкий и плотный, по сравнению с ДСП. Чаще всего поверхность ламинируют «под дерево». Но какой бы прочной ни была плёнка, со временем на краях она может отойти и треснуть. Главный плюс этого материала в низкой цене и быстром изготовлении.

- Кроме стандартных глухих фасадов, бывают и варианты с фигурными вырезами под витраж. Стекло крепят на накладку с обратной стороны.

- Софтформинг – такие фасады похожи на обычные МДФ, но имеют характерную двухцветную раскладку с рельефом с двух сторон. Их можно использовать только в сухих помещениях, спальнях или гостиных.

- Постформинг – еще более качественные и долговечные изделия. Тонкий пластик по краям заворачивают на 90° или 180°, за счет чего исключены лишние швы на углах. В качестве основы используют ДСП или МДФ плиты. Обычно постформинг делают строгой формы, без излишних вычурных декоративных элементов.

- Пластиковые фасады – качественные, но дорогие. Состоят из основания (ДСП/МДФ), облицованного с обеих сторон толстым пластиком. Они всегда имеют строгий дизайн и плоскую поверхность, глянцевую или матовую. Края плиты иногда защищены с помощью АБС кромки или алюминиевого профиля. В последнее время особенно популярен суперглянцевый акриловый пластик.

- Фасады из дерева и шпона – подойдут для любителей натуральных материалов, но стоят они дорого. К тому же, по поводу экологичности идут долгие споры: есть мнение, что лака и пропиток здесь столько, что от дерева осталось только одно название.

- Крашеные фасады под эмаль. Имеют существенный недостаток – поверхность уязвима к появлению царапин и деформаций, имеет низкую химическую стойкость. Раньше были популярны благодаря насыщенному цвету, но с приходом глянцевого акрилового пластика все изменилось.

- Алюминиевые фасады со стеклом – подойдут для кухни в стиле хай-тек. Выглядят современно, но сложны в изготовлении и монтаже. Для их крепления используется нестандартная фурнитура.

ПВХ-кромка 2 мм

ПВХ-кромка 2 мм

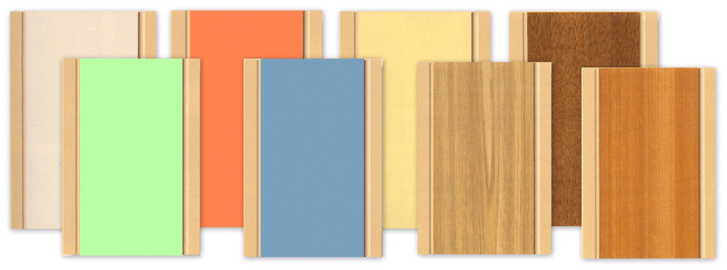

Фасады

Кухонные фасады и дверцы мебели обычно сделаны из более изящного материала. Но если вы делаете дверку выдвижного ящика внутри шкафа-купе, которую никто не увидит, для неё можно использовать и обычный 16 мм ЛДСП с ПВХ кромкой 2 мм. А вот шкафы на кухне должны выглядеть более презентабельно.

Фасад – это отдельный мебельный элемент. Обычно его изготавливают на заказ. Если размеры у фасадов нестандартные, их изготовление может занять несколько месяцев.

По стандартным размерам можно легко сориентироваться: обычно фасады делают на 2 мм меньше самого шкафа с каждой стороны. Поэтому для стандартного шкафа 600 мм используют фасад 596 мм.

Высота кухонного шкафа также зависит от фасада и составляет от 715 до 725 мм для напольных шкафов (без ножек) и невысоких навесных, и 915-925 мм для высоких навесных шкафов.

Виды фасадов

Так как фасады выполняют, в основном, декоративную функцию, выбор огромен, отличаются они по внешнему виду и материалу.

Фасады из МДФ

Фасады из МДФ

Пластиковые фасады в алюминиевом профиле

Пластиковые фасады в алюминиевом профиле

Задние стенки и дно ящиков

Заднюю стенку и дно ящиков чаще всего делают из ЛДВП. Гладкая сторона листа должна смотреть внутрь шкафа/ящика. Толщина листов – 3-5 мм, цвет подбирается под ЛДСП.

Некоторые предпочитают крепить ЛДВП на мебельный степлер, но так делать нельзя. Со временем скобы расшатаются и конструкцию может перекосить. Про дно ящиков и говорить не стоит – степлер для крепления явно не подойдет.

Мебельный ЛДВП

Мебельный ЛДВП

Иногда его вставляют в подготовленный фрезой паз, но все размеры должны совпадать до миллиметра.

Чаще всего ЛДВП к

Мебельный уголокМебельный уголок является самым простым и недорогим способом соединения корпусной и мягкой мебели. Мебельные уголки используются разных форм, размеров, пластиковые и металлические. Они очень просты в установке. Одно из главных преимуществ мебельного уголка — это надежность. |

|

КонфирматКонфирмат или шурупная стяжка, одноэлементное крепление, одно из самых надежных и в то же время недорогих мебельных соединений. Устойчив к механическому воздействию и на излом. В монтаже не требует точного сверления и приспособлений. Для монтажа сверлится отверстие специальным конфирматным сверлом, имеющим три диаметра, однако можно сверлить и тремя обычными сверлами разных диаметров. Применяется как для деревянных конструкций, так и для ДСП. Недостаток — риск порчи резьбы при многократной разборке и сборке мебели, требует сквозного сверления деталей, что нарушает их целостность, шляпка будет видна. Может заглушаться для эстетики заглушкой. |

|

Минификс (Эксцентриковая стяжка)Минификс — одно из самых распространенных мебельных соединений. Минификс предназначен для соединения мебельных деталей под прямым углом. Однако существует угловой минификс, который позволяет соединять детали под различными углами. Миниификс состоит из штока и эксцентрика. Иногда под шток используется пластиковая муфта. Недостатки: требует точного сверления, высокая цена, влияющая на стоимость мебели. Достоинства: 1. Мебель монтируется быстро с помощью одной отвертки. 2. Рассчитан на много циклов сборки и разборки мебели без вреда для мебели. 3. Скрытое крепление, что ценно для видных частей мебели, таких как фасад, боковина мебели.

|

|

РафиксРафикс — эксцентриковая стяжка для соединения двух деталей мебели. Так же рафикс используется как полкодержатель. Рафикс состоит из эксцентрика в пластиковом корпусе, штока, иногда используется футурка для надежного крепления дюбеля (шток). Установка рафикса легче, чем монтаж минификса, требуется менее точная сверловка, не три отверстия, а два. Так же не требуется дублировать крепление штоком как минификсовую стяжку. Рафикс имеет пластиковый корпус, цвет которого можно подбирать под цвет ДСП мебели. Преимущества рафикса:— возможность быстро собирать и разбирать мебель без вреда для соединения, эстетичность, простота монтажа Недостатки рафикса:— высокая цена |

|

Шток (чопик, шкант)Шток — деревянный стержень цилиндрической формы с фасками и закруглениями на концах. Изготавливается из твердых пород дерева или пластмассы. Фаски служат для прохода воздуха при использовании клея, а так же для лучшего сцепления. Рефления (фаски) могу иметь разный рисунок: прямой, круговой (поперечный), винтовой. Так же можно отметить, что шток встречается разной длинны и диаметра. Шток может применяться как с клеем ПВА, так и без него. При использовании клея такое крепление более надежное, но уже не разборное. Так же шток служит дополнительным, дублирующим креплением при сборке мебели на минификсах. Преимущество шкантаНизкая цена, простота, полностью скрытое соединение. Недостатки шканта сверление под шкант должно быть предельно точным. |  |

СаморезИспользуется вместо межсекционной стяжки. Для того чтобы скрыть шляпку самореза, им стягивают секции между собой в тех местах, где будет установлена монтажная планка мебельной петли или будет стоять полка. Удобство стяжки саморезами — быстрота, низкая цена Недостаток стяжки саморезом — слабое крепление |  |

Межсекционная стяжкаМежсекционная стяжка используется для плотного соединения секций мебели между собой. |  |

Как склеить дсп между собой: как соединить лдсп

|

Последнее время все большей популярностью при изготовлении мебели пользуются угловые соединения плитных материалов со скосом «на ус». В этой статье наш друг-коллега Сергей Новиков поделится секретами изготовления вот такого нестандартного стыка-заусовки. В отличие от стыка с острым углом, который во-первых достаточно травмоопасен, во-вторых сам подвержен сколам и деформации при минимальных воздействиях, такой вариант лишен вышеперечисленных недостатков.

Итак, сначала посредством шины запиливаем сопрягаемые кромки под углом 45 градусов. В принципе, это можно сделать и на распиловочном станке, но погружная пила с шиной (в 2 прохода) в отношении ЛДСП дает лучшие результаты.

Итак, у нас получаются две детали с острыми углами, перейдем непосредственно к их соединению.

Для усиления прочности стыка нам понадобится ламельный фрезер (думаю, что можно обойтись и обычным, но со специальными приспособлениями (пока в голове только неясные наметки).

Как починить ДСП

В выбранные ламельником пазы вставляются вот такие плоские мебельные шканты (ламели).

Они не дают деталькам смещаться во время смещения, а так же добавляют прочности итоговому соединению, занчительно увеличивая поверхность склеивания.

Промазываем сопрягаемые поверхности клеем (подойдут любые ПВА-содержащие клеи).

Соединяем детали и зажимаем струбцинами до полного высыхания клея. После удаления струбцин на углу остаются потеки клея — их можно не удалять, т.к. в дальнейшем они отвалятся сами.

Следующий шаг — ‘это сглаживание угла. Оно проводится либо угловой фрезой (45 градусов), либо цилиндрической фрезой, но для этого фрезер должен иметь угловую базу.

После срезания угла получается вот такой трапециевидный профиль. теперь наша задача облагородить данный угол. Можно, конечно просто покрасить его или налепить кромку, но кромка держаться будет не важно, а при покраске не удастся получить аккуратную ровную поверхность.

Срез необходимо зашпатлевать. В данном случае применяется автомобильная шпатлевка со стекловолокном (что было под рукой) но лучше использовать более гомогенные смеси.

Обезжириваем, шпатлюемую поверхность.

Раствор для этого не должен содержать воду. Шпателем наносим состав, втирая его в поры и выравнивая.

После окончательного высыхания, окончательно заглаживаем поверхность шлифовальным брусочком с мелко шкуркой. Теперь прокрашиваем его. Для этого подойдет дешевенькая аэрозольная краска.

Проклеиваем для защиты поверхности края реза малярным скотчем и на 2-3 раза покрываем краской. Для дополнительной стойкости и блеска вскрываем его слоем акрилового лака.

Потеки лака, оставшиеся после его окончательного высыхания, срезаем канцелярским ножом. Вроде бы ничего сложного, но результат очень интересный.

Источник: http://ruki-zolotye.ru

Вспомогательная информация.

Какие саморезы использовать для ДСП?

Особенности мебельных шурупов, советы по выбору

Современная промышленность предлагает широкий выбор новейших аксессуаров для крепления, которые существенно облегчают сборку мебельных изделий, повышают период ее эксплуатации даже в самых неблагоприятных условиях. Среди множества видов соединительной фурнитуры для мебели мебельный шуруп занимает лидирующее место.

Что собой представляет и назначение

Мебельный шуруп — специальное крепежное изделие, основное назначение которого — соединение деталей из древесных материалов путем ввинчивания и создания резьбы внутри изделия. Его используют при сборке мебельных конструкций, столярных и строительных изделий, поскольку такое крепление положительно влияет на качество мебели, ее срок службы, эстетичность.

Используется для таких строительных материалов, что применяются в производстве корпусной мебели, как:

- массивные деревянные листы;

- древесно-стружечная плита;

- древесноволокнистая плита;

- ЛДСП;

- фанера;

- тонкий гипсокартон.

Внешне мебельный шуруп представляет собой стержень, выполненный из металла и оформленный:

- головкой определенной формы, что является частью крепежа, а также служит для передачи вращающего момента;

- шлицем – углублением определенной формы в торце головки метиза;

- массивной, широко выступающей над основным стержнем, резьбой, нижние витки которой конические и обладают зазубринами;

- острым наконечником.

Благодаря большой резьбовой и стержневой поверхности нагрузка на скручиваемые детали сводится к минимуму. В результате собранная конструкция становится стойкой ко всякому воздействию. Также шурупы вплотную соприкасаются со скрепляемым материалом из-за одинакового диаметра гладкой и стержневой частей метиза.

При производстве мебельных шурупов используют качественную высокопрочную углеродистую сталь, которая за счет своего химического состава и термической обработки обладает необходимым комплексом механических характеристик. Это позволяет без особых усилий достать метизы из материала при неправильном монтаже. Для повышения антикоррозийных свойств шурупы обрабатывают специальным составом на основе никеля, цинка, латуни.

Мебельный шуруп обладает достоинствами и недостатками. К положительным характеристикам относятся:

- надежная и устойчивая фиксация;

- максимально легкий монтаж;

- способность выдерживать большие нагрузки на излом;

- возможность соединения элементов конструкции друг за другом;

- плотное стягивание мебельных деталей;

- не требует особых навыков, сложных вспомогательных устройств.

Кроме достоинств нужно обозначить и недостатки шурупов для мебели:

- необходимость в маскировке изделий посредством пластиковой заглушки в цвет материала;

- соединенные при помощи метизов элементы не подлежат разборке, так как многократную сборку конструкция не выдержит.

Мебельный шуруп отвечает за скрепление деталей корпуса мебели между собой, крепление полочек, соединение секций. От него зависит надежность соединения, безопасность, возможность легко разбирать и собирать мебель без ущерба для нее при необходимости переезда.

Разновидности

К более востребованным и популярным образцам, используемым при производстве, сборке, монтаже мебельных экземпляров относятся:

Также в мебельной промышленности используется ряд характерных шурупов, имеющих тупые концы, крупную резьбу, приспособленную для ДСП, специфические головки. Один из таких изделий – оцинкованный стальной шуруп, который позволяет присоединять листы ДСП под углом 90 градусов.

Универсальный шуруп

Изделие представлено в виде стержня в форме цилиндра, имеющего различные типы головки и наружную резьбу. Его основной задачей является скрепление отдельных сборочных элементов внутри мебельных конструкций. Верхняя часть этого шурупа может иметь разную форму:

- потайная головка изделия, что после закручивания целиком утопает и не выступает над скрепляемыми материалами, ее область применения – монтаж полок, ручек, петель, направляющих полозьев для выдвижных ящиков;

- полупотайная головка из-за плавного перехода от стержня к резьбе в момент скручивания уходит в материал, а также ответную часть;

- полукруглая головка, горизонтальная плоскость и внутреннее основание поверхности полукруглой шляпки которой в процессе установки дополнительно создает давление на скрепляемый материал, увеличивая прочность узла конструкции, тем самым исключая его деформирования.

Наличие специальной резьбы дает возможность с легкостью закрепить шуруп даже в самые твердые типы древесины. Шлицы метизов могут быть простыми и крестообразными. Изделия с крестообразным шлицом обладают целым рядом неопровержимых преимуществ:

- отвертка либо сверло моментально фиксируется в головке;

- отвертка пригодится всего одна;

- процесс монтажа в труднодоступных местах проводится без особых усилий.

При использовании универсальных шурупов необходимо вооружиться шуруповертом, отвертками со сменными насадками. Для качественного выполнения соединения материалов следует в процессе вкручивания шурупов просверлить отверстия, диаметр которых будет составлять 70% от толщины метиза, а также правильно выбрать сверло.

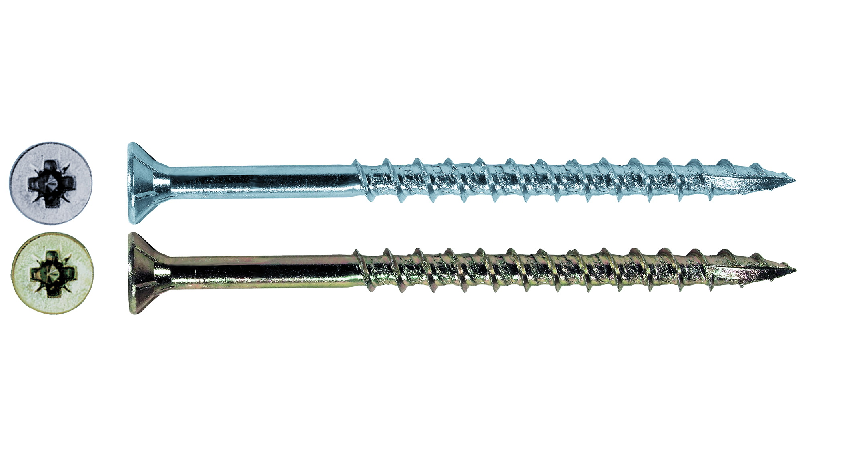

Конфирмат

Эти изделия имеют еще одно название — евро-шурупы, которые в современном производстве мебели считаются более востребованной разновидностью крепежно-фиксирующих устройств, так как относятся к самым надежным, недорогим мебельным соединениям. Такие изделия устойчивы к механическому воздействию, а также на излом.

Конфирмат используют для соединения конструкций из таких материалов, как дерево, ЛДСП, многослойная фанера, ДСП. Во многих случаях применяются шурупы с размерами 5х50 мм и 7х50 мм. Помимо скрепления деталей, еврошурупы заменяют обычный уголок, выполняя корпусообразующую функцию, при этом выдерживают все нагрузки на изгиб. Чтобы корпусная мебель выглядела эстетично, конфирматы дополняются заглушками, сделанными из пластика. Они маскируют заметную часть шляпки под цвет мебельного изделия.

Отличительными особенностями этих крепежных изделий являются крупная резьба, тупой наконечник, цилиндрическая головка, шлиц в виде шестигранника. При сборке конструкций мебельные шурупы под шестигранник не требуют особых навыков, специализированного оборудования.

Шурупная стяжка выполняется с применением шестигранной биты, шуруповерта, специального ключа, дрели. Не следует использовать изделия, сделанные под крестообразную отвертку. Такая технология не позволит вплотную затянуть соединяющие элементы. В результате конструкция разболтается.

Форма и размеры

Мебельный шуруп является самым популярным способом крепления при производстве, сборке мебели. Существует много размеров и форм метизов, предназначенных для осуществления любых технологических операций, связанных с изготовлением мебельных изделий.

Длина и диаметр таких метизов определяются в миллиметрах либо номером. Соотношение диаметра к длине разнится для каждого стандарта, но большого практического значения эти отличия не имеют. Номер определяется числом от 1 до 20, чем больше номер, тем толще изделие. Широко применяются диаметры с числом 2,3,4,6.

ГОСТ регламентирует параметры изделия, но продукция может иметь и нетипичные размеры и производиться, к примеру, под спецзаказ. Таблица номенклатуры универсальных шурупов в миллиметрах.

Выбираем саморезы для сборки мебели с умом

Для изготовления предметов обстановки применяются различные элементы соединения деталей. Саморезы – популярный вид крепежа, имеющий свои неоспоримые достоинства. Особенно часто они используются для сборки корпусной мебели, обеспечивая добротное и долговечное соединение частей конструкции.

Саморезы – популярный вид крепежа, имеющий свои неоспоримые достоинства.

Рекомендуется проконсультироваться у продавца, если вы собираетесь создавать мебель самостоятельно.

Саморезы имеют видовые отличия. Крепежные элементы важно подбирать исходя из материала и его плотности, толщины и т.д. Также на подбор саморезов влияет тип конструкции и желаемый внешний вид изделия.

Саморезы имеют видовые отличия.

Что такое саморез?

Такой вид крепежа, как саморез, представляет собой разновидность металлического шурупа с винтовой нарезкой и заострением либо плоским концом. На шляпке элемента имеется насечка (прямая, крестовая или многоугольная) для закручивания его в полотно. Для более быстрого соединения частей шкафа или другого предмета для элементов с острым концом используется шуруповерт (за неимением – отвертка).

Также на подбор саморезов влияет тип конструкции и желаемый внешний вид изделия.

Для соединения конкретных деталей применяются элементы с разным покрытием.

Саморезы применяются для крепления деталей без подготовленных отверстий либо с ними. За счет резьбы шуруп легко вкручивается в деревянную панель или ЛДСП. Для скрытого крепления частей мебели применятся эксцентриковая стяжка, в которой саморезы играют основную роль. В результате сборки такого типа столы или другие предметы получаются аккуратными, без наружных следов монтажа, портящих внешний вид изделия.

Такой вид крепежа, как саморез, представляет собой разновидность металлического шурупа с винтовой нарезкой и заострением либо плоским концом.

Важно! Длина саморезов может доходить до 50 мм и выше. Такие крепления предназначаются для толстых панелей из цельного дерева.

Саморезы применяются для крепления деталей без подготовленных отверстий либо с ними.

На внешний вид изделия влияет возможность установки скрытого соединения.

Виды саморезов

В зависимости от материала и особенностей деталей конструкции имеются два вида креплений:

- с редкой резьбой и острым концом;

- конфирматы.

За счет резьбы шуруп легко вкручивается в деревянную панель или ЛДСП.

Первый вид используется для цельнодеревянного полотна, ДСП, ЛДСП и МДФ. Может различаться по длине и диаметру.

Для сборки нешироких полотен и фанеры используются короткие шурупы.

Конфирматы чаще имеют плоское окончание и требуют поэтому подготовленных отверстий.

К сведению. Для сборки нешироких полотен и фанеры используются короткие шурупы.

Длина саморезов может доходить до 50 мм и выше.

Второй применяется для изготовления мебели преимущественно из деревянных досок достаточной ширины. Отличается тем, что в месте соединения резьбы и гладкой верхней части на нем начинается утолщение. Конфирматы чаще имеют плоское окончание и требуют поэтому подготовленных отверстий.

Конфирматы чаще имеют плоское окончание и требуют поэтому подготовленных отверстий.

Такие крепления предназначаются для толстых панелей из цельного дерева.

Преимущества и недостатки

Для компоновки мебели крепления имеют важнейшее значение. А на внешний вид изделия влияет возможность установки скрытого соединения.

Для компоновки мебели крепления имеют важнейшее значение.

Преимуществами саморезов в качестве креплений являются:

- эксцентриковая стяжка;

- аккуратное и надежное соединение;

- точность в подгонке деталей.

При покупке саморезов важно учитывать множество моментов.

Особенно часто они используются для сборки корпусной мебели, обеспечивая добротное и долговечное соединение частей конструкции.

Если для сборки мебельной конструкции используется комплект саморезов, то при неаккуратной работе с ними возможны:

- перекосы деталей;

- ослабление крепления при неоднократном вкручивании.

Основа шурупов – сталь.

Как правильно выбрать?

При покупке саморезов важно учитывать множество моментов. Основа шурупов – сталь. Для соединения конкретных деталей применяются элементы с разным покрытием. При сборке мебели необходимо учитывать:

- длину крепежных элементов;

- их диаметр;

- толщину шляпки;

- резьбу;

- степень коррозийности (зависит от покрытия).

Сверление отверстий под конфирматы

Основным крепежным элементом в сборке мебели является конфирмат. Ввинчивается он с предварительным сверлением отверстия. Именно сверление сборочных отверстий в ДСП под конфирматы мы и рассмотрим в данной статье.

Необходимый инструмент

Для сборки деталей ДСП нам понадобится:

- Шуруповерт

- Бита под конфирматы

- Конфирматное сверло

- Линейка или рулетка

- Карандаш и шило

- Конфирматы

Глубина и ширина отверстия

При сборке мебели обычно используют конфирмат размером 6,4*50. Т.к. диаметр резьбы 6,4 мм, а диаметр тела конфирмата 4,4 мм, то для качественного крепления деталей диаметр отверстия должен быть в пределах 4,5-5 мм и глубиной не менее 50 мм.

Если толщина отверстия будет больше указанной – конфирмат будет плохо держать детали, если меньше – он своей толщиной может разорвать ДСП.

Для сверления используют конфирматное сверло, диаметром 4,5 мм, которое оснащено дополнительной головкой для сверления увеличенного отверстия под шейку конфирмата, которая так же делает зенковку под его шляпку.

Конечно, можно использовать и обычное сверло диаметром 5 мм, но для качественного крепления в отверстии дополнительно нужно будет делать место под шейку конфирмата и его шляпку.

Разметка мест сверления

Чтобы идеально скрепить две детали, необходимо максимально точно разметить места их креплений.

На детали, которая будет накладываться на торец (та, на которой будет сквозное отверстие), нужно сделать два замера – по длине (обычно 5-10 см) и от края – ровно 8 мм (это если толщина плиты 16 мм).

На детали, которая ложится перпендикулярно, точку сверления отмечаем на торце. Здесь нужно выдержать такое же расстояние по длине (5-10 см от начала), а по ширине – строго по центру (8 мм от края).

Разметку делать нужно максимально точно, особенно по длине, т.к. при неправильной разметке ваши детали при стыковании могут иметь лишние зазоры или выступы.

Лучше сделать сквозное отверстие в первой детали, приложить ее ко второй — и сразу же сверлом наметить место сверления в торце второй детали. А далее, отдельно уже , спокойно досверлить отверстие.

Сверление в пласт детали

Делаем отверстие на расстоянии в 8 мм от края.

Перед тем, как сделать сквозное отверстие, подложите под деталь кусок ненужного ДСП. Так вы предотвратите появления сколов на обратной стороне.

Когда сквозное отверстие будет сделано, для сверления отверстий под шейку и шляпку конфирмата деталь можно будет сверлить на весу.

Сверление в торце детали

Главное правило – при сверлении в торце сверло должно находится строго перпендикулярно по отношению к торцу детали. Если вы не удержите дрель ровно, сверло может уйти в сторону и выйти наружу, тем самым испортив деталь.

Сверление в двух деталях одновременно

Такой вариант считается самым точным и, к тому же, самым быстрым. Но для того, чтобы сделать отверстие в двух деталях одновременно, перед сверлением вам нужно будет их зафиксировать. Для этого могут понадобиться специальные зажимы, струбцины и другие приспособления.

Приспособления для сверления отверстий

Чтобы каждый раз не размечать 8 мм от края как в пласт, так и по торцу, можно использовать специальное приспособление, которое, кстати, легко сделать самому.

Оно представляет собой некий деревянный шаблон с металлической втулкой для сверла внутри.

Выглядит вот так, смотрите фото:

А это уже более профессиональная штука:

Смотрите короткое видео по точному сверлению отверстий в ДСП под конфирматы и сборке мебельных деталей:

Сверление под шканты

Отверстие под шканты делается сверлом 8 мм. Также, чтобы не просверлить деталь насквозь, его желательно оснастить ограничителем глубины.

В торце сверлим тем же сверлом на глубину до 20 мм. Не забываем, что при любых работах дрель должна быть строго перпендикулярна плоскости детали.

Конечно, если вы впервые в жизни взяли дрель в руки, у вас получится не очень. Но данному занятию довольно быстро можно научиться.

Саморезы по дереву – обычный крепёж на все случаи жизни

Саморезы по дереву – один из самых популярных видов крепежей, которые используются как в повседневной жизни, так и на производствах. А каких только разновидностей их существует, главное − не потеряться в ассортименте. В этом и других нюансах поможет разобраться редакция онлайн-журнала Homius.ru.

Крепёж по дереву

Преимущества и недостатки саморезов по дереву

Для постройки прочной, надёжной конструкции важно подобрать качественный материал и подходящие крепёжные элементы. Почти все постройки и материалы из дерева собираются с помощью саморезов. Существуют различные виды крепежей, которые различаются в зависимости от места их применения. Саморезы по дереву имеют неполную резьбу, что даёт свои преимущества при их использовании:

- Саморез формирует отверстие с помощью резьбы, в котором он надёжно фиксируется (в отличие от гвоздей).

- Благодаря неполной резьбе осуществляется надёжное крепление верхнего элемента.

- Многопрофильное использование внутри помещений.

- Существуют различные формы резьбы: канавка, специальные режущие грани, пилообразные витки у острия. Сочетание нескольких элементов позволяет смонтировать детали, избежав растрескивания. Даже при закручивании близко к краю.

- Наличие специальных шлицов под шляпкой, нужных, чтобы утопить саморез, не проколов древесину.

- Предусмотрена специальная фреза при окончании отверстия, которая готовит и рассверливает его.

Видовое многообразие крепежей

К минусам можно отнести то, что саморезы не универсальны, а именно:

- Некоторые применяются для монтажа только небольших конструкций. Например, фосфатированный крепёж подходит лишь для фиксации лёгких конструкций (саморезами крепят гипсокартонные листы к деревянной обрешётке или металлическому профилю). Собирать с его помощью тяжёлые конструкции небезопасно. Также данный вид подвержен коррозии.

- Саморез с пресс-шайбой и универсальные саморезы колют древесину. Притянуть детали с помощью них плотно сложно, из-за чего остаются зазоры. Может иметь место растрескивание материала.

- Саморез с шестигранной головкой (глухарь). Требует подготовки отверстия для монтажа. Применяется для крепления деревянных брусков тяжёлых конструкций. Некоторые из них снабжены пресс-шайбой, если такой нет, то желательно подложить. Покрыт белым цинком в качестве коррозийного покрытия.

- Конфирматы. Также требуют подготовки отверстий. Применяются в производстве мебели.

При грамотном подборе крепежей и умелом их использовании недостатки не то что сглаживаются, они вовсе исчезают.

Виды саморезов по дереву

Для тех, кто мало работал с подобными крепежами или вовсе стакивается первый раз, вопрос консультанта в магазине, какие именно, на просьбу дать саморезы по дереву, может не просто озадачить, но и поставить в тупик. Чтобы этого не случилось, рассмотрим всевозможные их классификации.

По характеру обработки наружной поверхности

В зависимости от материала, из которого изготовлен саморез (латунь, углеродистая сталь или нержавейки), различается прочность и его износостойкость. Дополнительно крепёж обрабатывают специальными составами, чтобы повысить устойчивость к коррозии при воздействиях окружающей среды. Существует несколько основных разновидностей крепежей.

Чёрные и оксидированные саморезы по дереву

Крепежи по дереву, предназначающиеся для эксплуатации не в агрессивных условиях, имеют чёрный окрас. При этом они подразделяются на два подвида:

- Фосфатированные. В результате обработки фосфатами саморез приобретает чёрный матовый цвет. Устойчивость к коррозии у них низкая, поэтому следует использовать их в местах с низкой влажностью.

Чёрные саморезы

Жёлтопассивированные и оцинкованные саморезы по дереву

Подобные саморезы отличаются от вышеописанных тем, что имеют дополнительный антикоррозионный слой. К тому же у них более частая резьба и угол её наклона − 45°. Предназначаются для работы с более плотными породами дерева и ДСП. Бывают нескольких видов:

- Оцинкованные. Встречаются двух видов цветов: серебристые и жёлтые, в зависимости от цинкового раствора, которым их покрывают на производстве. Цинковый слой предохраняет от ржавчины. Применяют их при монтаже разных конструкций и в любых помещениях. Несмотря на дополнительную обработку, цена на саморезы оцинкованные по дереву не так уж сильно и отличается от простых.

- Жёлтопассированные. Вместе с оцинковкой на данные саморезы наносят ещё дополнительный слой посредством обработки хромовой кислотой. Характеризуются высокой прочностью, устойчивостью к коррозии и механическим повреждениям. Часто применяют как декоративный крепёж фурнитуры в мебельном производстве, так как не только имеют эстетичный вид, но и считаются нержавеющими саморезами по дереву.

Совершая покупку крепежа для монтажа материалов из древесины, следует учитывать уровень влажности, при которой они будут эксплуатироваться. Если конструкция будет находиться на улице, следует отдать предпочтение оцинкованным, хромированным или жёлтопассированным.

По форме

Промышленность предоставляет широкий выбор саморезов по форме. Для разных условий эксплуатации и видов материалов существуют свои виды крепежей. Наличие специальных опций, например, в виде резиновых прокладок или заточенных под сверло поверхностей.

Саморезы по дереву с пресс-шайбой

Головка такого самореза изготавливается в виде шайбы. При вкручивании обеспечивает сильное прижатие тонкого листового материала. Используют в основном для монтажа профильных листов, фанеры и т.д. Благодаря своей конструкции головка самореза не проникает глубоко в материал.

Саморез с пресс-шайбой

Производится крепёж из углеродистой стали, что позволяет использовать его для крепления металлических листовых материалов. Нейтральные цвета изделия (белые или жёлтый) не бросаются в глаза на фоне белых листов и после покраски надёжно скрываются. Обработка цинком предохраняет саморез от коррозии. Обеспечивается надёжное сцепление благодаря частой резьбе. Чаще спросом пользуются размеры 15-25 мм.

Саморезы по дереву с шестигранной головкой (глухарь)

Саморез с шестигранной головкой

Глухарь применяется для крепежа основательных надёжных конструкций, сантехнических изделий к бетонному основанию, которые должны испытывать большие нагрузки, или крепление деревянных лагов к кирпичным и бетонным стенам. Имеет гладкую форму у основания и резьбу, на окончание находятся заострения, чтобы саморез легко врезался в древесину. Закручивается при помощи шестигранника.

Внимание! Если древесина плотная, то перед вкручиванием просверливают отверстие меньшего диаметра.

Кровельные саморезы по дереву и конфирматы

Кровельные саморезы обладают сверловым окончанием, шестигранной шляпкой и резиновой шайбой, которая выполняет две функции: закрытие отверстия от влаги и дополнительного эластичного уплотнителя. Производятся разных цветов и длины (от 19 до 100 мм). Шляпка бывает двух вариантов в зависимости от размера винта (8 и 10 мм). Именно такие саморезы по дереву чаще всего применяют и для поликарбонатовой обшивки.

Конфирматы−мебельные саморезы с тупым концом. Закручиваются в подготовленные отверстия с помощью шестигранника, который вставляется в углубление в шляпке. Изготовлен из стали высокого качества. Мало подвержен коррозии. По всей длине имеет одинаковый диаметр, лишь под шляпкой происходит утолщение. Применяются при сборке мебели, стяжке конструкций из отходов древесного производства (ДСП, ОСП, ДВП и т.д.). Использование конфирмата допускает много раз разбирать и собирать конструкцию, не разрушая посадочных отверстий крепежа. Имеют способность выдерживать нагрузки на отрыв и изгиб.

По типу резьбы

Одно из важных различий между саморезами – виды резьбы. Основных всего три:

- Широкий шаг. Крепежи с такой резьбой применяют при монтаже мягких материалов. С их помощью стыкуют дерево, гипсокартон, пластик, ДСП, ДВП, МДФ.

- Резьба низкая с маленьким шагом. Такие больше подходят для монтажа плотных и прочных материалов: металла, особо твёрдых пород дерева, жёсткого пластика.

- Двухзаходная резьба. В такой резьбе чередуется широкий и маленький шаг витков. Прекрасно подойдёт для соединения двух отличающихся по плотности материалов, особенно если один из них вязкий, как, например, листы из гипсоволокна, а другой − твёрдый, как металлический профиль.

Также существуют дополнительные модификации резьбы: специальные канавки, специальные режущие грани, пилообразные витки у острия, фриза при окончании резьбы.

Размеры саморезов по дереву

На данный параметр необходимо обратить внимания, исходя из места использования. Узнать размер можно по диаметру окружности, образующей выступы резьбы крепежа. Разброс большой: от самых маленьких 1,6 мм до самых больших 12мм. Все размеры приведены к оптимальному стандарту. Нужно знать, что не у всех видов крепежей существуют одинаковые с другими диаметры – бывает ограничение по причине низкого спроса на данный размер. Например, инструменты для профиля из металла существуют лишь в двух размерах – 3,5 и 3,9. Для гипсокартона− от 3, 5 до 4,8 мм.

Какие бывают головки у саморезов

Длина тоже является нормализованным значением. Если саморез с потайной головкой, данный критерий для него определяется по полной длине, а если выпуклую − измерять следует расстояние от нижнего края до кончика наконечника, по стержню. По этому параметру размерный ряд также различный – от 7 до 300 мм.

Государственные стандарты саморезов по дереву

Все современные саморезы по дереву производятся по ГОСТу 1145-80. Каждому виду строго обозначена длина, конструкция шляпки, дополнительные элементы, также обозначается ширина витков резьбы. Немаловажным параметром является и вес подобных крепёжных элементов. Ведь именно по нему они продаются.

Вес саморезов по дереву. Таблицы

Одним из важных показателей является длина самореза. В документах указано, что возможно производство крепежей от 0,7 до 10 см. Спрос на определённые размеры каждого вида формирует производство.

Как фиксируются саморезы

Обычно саморезы, благодаря острому окончанию и резьбе, сами насверливают себе отверстие, в котором прекрасно фиксируются. Все современные крепежи имеют специальную смазку, которая во время трения растапливается. Это позволяет саморезу легче входить в древесину. Чтобы закрутить саморез, нужно выполнить несколько действий:

- наметить на материале шилом или небольшим сверлом точку;

- установить туда острый кончик самореза;

- начать осторожно закручивать, пока саморез плотно не войдёт в материал;

- быстро с максимальным усилием вкрутить саморез;

- в конце сбавить скорость, чтобы не повредить материал или головку крепежа.

Правильная глубина фиксации саморезов

Под конфирмат необходимо заранее просверлить отверстие нужного вам диаметра.

Как выбрать саморез по дереву: советы нашей редакции

Обратите внимание на следующие пункты при выборе самореза:

- Тип защитной обработки самореза, определить её можно по цвету. Подбирать саморез стоит под внешние условия и нагрузку.

- Выбирайте шаг резьбы в зависимости от прочности материала (чем твёрже древесина, тем шаг меньше).

- Обязательно нужно учесть диаметр и его длину. При использовании, если упустить этот момент, древесина может пойти трещинами.

- Обратите внимание на головку самореза, насечки под отвёртку или насадку.

- Вид антикоррозийной обработки.

- Фирма производитель тоже требует внимание. Качество у всех разное.

Также стоит учитывать и то, как будет закручиваться крепёж,− напрямую или в отверстие.

Отличие самореза по дереву от самореза по металлу

Главная разница между ними заключается в шаге резьбы. У самореза по дереву шаг больше. Нужно это, чтобы крепёж лучше сидел в материале, так как дерево мягче металла. Остальные отличия, например, наличие специального сверла у самореза по металлу.

Как выглядит саморез по дереву и металлу

Но что будет, если по ошибке купить саморезы по дереву, да ещё и оптом? Для работы по металлу они будут просто непригодны – при закручивании сломаются, погнутся. Если всё-таки повезёт, и удастся поставить на место непослушный саморез, то держать место крепления как следует он не будет, в силу того, что его конструкция не предназначается для такого веса монтируемого изделия.

Сколько стоят саморезы по дереву – обзор цен за 1 кг

Цена на саморезы по дереву указывается у поставщиков как за штуку, так и за килограмм. Но если нужно приобрести, к примеру, 2000 штук таких крепежей, никто не будет их высчитывать. Либо продадут в заводской невскрытой упаковке, либо же рассчитают по весу. В любом случае рассмотрим стоимость по нескольким параметрам.

Самый главный крепеж – мебельный конфирмат

Здравствуйте друзья.

Сегодня мы с вами поговорим о самом используемом крепеже для изготовления корпусной мебели.

Крепежный элемент, известный под названием конфирмат, получил огромную популярность среди мебельщиков с 1990-х годов. Точное его название – одноэлементная стяжка.

Его называют также евровинтом, еврошурупом и в просторечьи кличут «евриком», а странное наименование конфирмат происходит от названия торговой марки Confirmat, используемого для выпуска этих изделий немецкой фирмой Häfele.

Особенности и преимущества

Конфирмат представляет собой винт с потайной головкой со шлицами двух типов – под шести- и четырехгранный инструмент.

Его стержень имеет тупой конец, оснащен массивной, широко выступающей резьбой, нижние витки которой конические с зазубринами, предназначены для нарезания резьбы в материале.

Под головкой винта стержень имеет гладкий, без резьбы участок.

Изготавливаются евровинты из высококачественной углеродистой стали, оснащаются никелевым, цинковым или латунным покрытием.

Используемая для производства евровинтов сталь пластична, поэтому они гнутся, но не ломаются при неправильно выполненном монтаже, что позволяет легко удалить их из материала.

Одноэлементная стяжка предназначена для соединения деталей из древесины и материалов, созданных на основе продуктов деревообработки, – панелей ДСП и МДФ.

Размерный ряд этого крепежа представлен в следующих соотношениях наружного диаметра резьбы и длины винта (мм): 5х40, 5х50, 6,3х40, 6,3х50, 7х40, 7х50, 7×60, 7х70.

К наиболее ходовым относятся конфирматы длиной 50 и 70 мм с диаметром резьбы 7 мм.

Евровинты с обычной шляпкой требуют дополнительного зенкования отверстия для размещения шляпки заподлицо, но они выпускаются также с небольшим зубом под шляпкой, который обеспечивает отверстие фаской нужного размера просто при монтаже.

Если конфирмат монтируется со стороны лицевой поверхности корпуса мебели, то для маскировки шляпок винтов сегодня предлагается богатый выбор декоративных заглушек и наклеек, которые можно подобрать в соответствии с декором материала мебели.

Нюансы крепежа

При всей универсальности данного крепежного элемента и простоте работы с ними требуется определенный навык, связанный, главным образом, со знанием особенностей того или иного материала, подлежащего монтажу.

Выполнить отверстия под конфирматы можно с помощью сверл диаметром 4,5-5 мм под стержень винта , а под шляпку отверстие делается специальной ступенчатой фрезой, закрепленной на сверле.

Последний вариант максимально удобен, так как позволяет подготовить отверстия за один проход.

Чтобы выполнить качественное отверстие, лучше использовать высокооборотистый инструмент. На малых оборотах сверло может потянуть древесину и забьется стружкой, которая не будет полностью извлечена из отверстия.

Фрезой выполняются идеальные отверстия, сверло при извлечении оставляет небольшие сколы по краю отверстий, что в данном случае не критично, так как их закроет шляпка винта.

Евровинты обеспечивают более надежные соединения в сравнении с другими видами крепежа благодаря широко выступающей резьбе, прочно врезающейся в материал.

Устанавливаются конфирматы при помощи шуруповерта или дрели с соответствующими битами или ручных ключей.

Новичкам лучше производить установку вручную, чтобы контролировать процесс, и в случае чрезмерного сопротивления винта при монтаже вовремя извлечь крепеж, не допуская механических повреждений материала.

виды крепежа, способы установки к стене, соединение ДСП между собой

Время чтения: 5 мин.Все чаще отделка помещений происходит при помощи навесных конструкций. На рынке представлен широчайший ассортимент продукции, в которую входят панели из древесно-стружечной плиты. Работа с материалом имеет свои особенности. Нужно знать, как правильно прикрепить ДСП к ДСП или ДСП к стене и еще много других моментов.

Что такое ДСП

Для производства древесно-стружечных плит используют мелкие фрагменты древесины и синтетические смолы: формальдегидные или фенол-формальдегидные составы. Метод горячего прессования позволяет соединить между собой эти компоненты, после чего сформировать из них плиты требуемого размера. Сверху на плиту может наноситься ламинированное покрытие. Благодаря его наличию, плита меньше подвергается механическим воздействиям, приобретает презентабельный вид за счет имитации структуры древесины.

Если сравнивать плиты из опилок с натуральной древесиной, то они имеют ряд преимуществ. Однородность состава и равномерная жесткость по всей площади листа – одни из них. Синтетические смолы в составе позволяют производить монтаж крепежных элементов. С точки зрения безопасности, материал можно считать экологически чистым, если в сертификате на продукцию указан класс эмиссии Е1.

Преимущества и недостатки стеновых панелей из ДСП

Древесно-стружечные плиты завоевали популярность благодаря положительным качественным характеристикам:

- огромный выбор цветовых решений и фактур;

- возможность окрашивания после установки;

- не требуется каких-либо специальных средств для ухода;

- монтаж производится в максимально короткие сроки без особых сложностей;

- демократичные цены, позволяющие выбрать нужный материал покупателю с небольшим бюджетом;

- выдерживают воздействие высоких температур и прямых солнечных лучей, проявляют устойчивость к механическим воздействиям, истиранию;

- имеют презентабельный внешний вид (ЛДСП), который сохраняется на протяжении долгого времени.

Как любой материал, ДСП не лишены недостатков:

- не выдерживают резкой смены температурных режимов;

- воздействие влаги негативно сказывается на материале, поэтому использовать его в помещениях с повышенной влажностью не рекомендуется;

- торцы нужно отделывать кромкой, чтобы скрыть срез плиты и защитить ее от проникновения влаги;

- отверстия невозможно использовать несколько раз;

- недостаточно прочные для монтажа тяжелых конструкций.

Выбор крепежных элементов для работы с ДСП

Существует несколько методов, используя которые можно произвести монтаж панелей из ДСП к стене. В зависимости от того, какой из них будет выбран, подбирается фурнитура. Это может быть:

- специальный клей;

- профили из алюминия – торцевые, стыковочные, угловые;

- саморезы;

- дюбели;

- скобы;

- гвозди.

Крепление листов ДСП к стенам

Чтобы осуществить крепление панелей к поверхности, нужно воспользоваться одним из четырех возможных способов:

- Используя деревянный каркас, можно выровнять стены, а также скрыть инженерные сети. Предварительно рекомендуется обработать обрешетку специальными составами для продления срока службы. При помощи дюбелей каркас фиксируется на поверхности, после чего крепятся панели посредством саморезов.

- Алюминиевые профили позволяют устанавливать ламинированные древесно-стружечные плиты в помещениях с повышенной влажностью. Монтаж плит не представляет ничего сложного. Сначала профили устанавливаются на стену, а потом на них фиксируются листы.

- Когда основа ровная или деревянная, в качестве крепежа отлично подходят скобы. Установка выполняется с помощью специального строительного степлера.

- Если используется клеевой способ, необходимо сначала прогрунтовать стены и провести обработку антисептическими средствами. Поверхность должна быть ровной. Отличительной особенностью монтажа является быстрота и легкость. Но демонтировать листы без повреждений не получится.

Монтаж можно произвести прямо на стену или же на деревянный каркас. В последнем случае появляется возможность укладки теплоизоляционного слоя. Если используются соединительные профили, они могут быть неокрашенными либо окрашенными в цвет панели или контрастно.

Подготовительный этап

Любой из способов монтажа начинается с подготовительного этапа. Работа предполагает очищение стены от всего лишнего, устранение дефектов отделки, выравнивание поверхности, грунтовку, обработку специальными составами. В частности, деревянные поверхности пропитывают антипиренами. Еще перед началом монтажа учитывается возможная усадка здания, поэтому предусматривается зазор между полом и потолком. Лучше всего разметить будущие места фиксации так, чтобы все точки крепления находились на одном уровне. Если планируется выполнять монтаж на клей, то лист обрабатывается до шершавости с изнаночной стороны наждачной бумагой.

Монтаж ДСП

Выполняя установку на обрешетку, сначала стоит определиться с материалом. Когда стены сильно искривлены, рекомендуется использовать металлические стойки. Монтаж должен проводиться строго по уровню. Деревянные брусья крепятся прямо на стену, хотя также можно использовать подвесы. Облицовку выполняют по системе «шип-паз» с последующей фиксацией на саморезы, или при помощи профилей.

Изделия больших форматов удобно крепить при помощи профилей из алюминия. Работа начинается с установки крепежных элементов. Если листы будут располагаться вертикально, то сначала ставится угол. Горизонтальное расположение предполагает установку стартовой планки. Соединение листов происходит благодаря соединительной планке. В случае необходимости, демонтаж производится без повреждения поверхности листов.

Работа с клеем выполняется просто: достаточно нанести его точечно или линиями на шершавую сторону панели, приложить на требуемое место, придавить. Такая фиксация удобна на небольших площадях и способна надежно присоединить материалы друг к другу. Монтаж степлером также не представляет трудностей. Главное, отрегулировать его так, чтобы скобы не гнулись во время установки. Для этого понадобится выбрать соответствующую длину скобы и силу удара.

Как крепить ДСП между собой

Чтобы осуществить крепеж ДСП между собой, могут понадобиться специальные элементы. Удобнее всего использовать соединительные профили нужной толщины, которые помогут аккуратно произвести соединение. Также можно воспользоваться стяжками или эксцентриками.

Ремонт ДСП в месте крепления

Бывают ситуации, когда по каким-либо причинам не получается сделать отверстия в нужном месте, или же место крепления портится со временем, расшатывается и теряет прочность. Тогда приходится приводить в порядок плиту и скрывать ненужные отверстия. Когда требуется заглушить отверстие, чтобы потом никак не использовать в дальнейшем это место, необходимо расширить его до 8 мм, после чего залить ПВА клеем и вставить шкант. Как только все высохнет, можно закрасить ремонтируемое место восковым карандашом соответствующего цвета.

Если отверстие небольшое, то можно воспользоваться Эпоксилином, тщательно замазав отверстия, и закрасив нужным цветом после высыхания.

Таким образом, действуя в соответствии с представленными выше методиками, можно не только закрепить плиты на стене, но также соединить их между собой и заделать ненужные отверстия.

Как склеить ДСП

Почему я затронул тему Как склеить ДСП (ЛДСП)? Тот, кто делает мебель своими руками, хочет не просто изготовить качественное изделие, но и чтобы обошлось недорого. А благодаря склеиванию двух деталей в одну, можно добиться необходимой толщины детали. При этом сэкономить на стоимости плиты.

Приведу пример, есть изделие, которое в основном из ЛДСП 16мм, но несколько деталей имеют толщину 30мм. Заказывая раскрой такого изделия, мы оплачиваем стоимость всей плиты даже если из неё выкроено только несколько деталей. В данном случае это очень неэкономно.

Чтобы сэкономить на стоимости материала, можно изготовить деталь толщиной 30мм из ЛДСП 16мм, склеив их по пласти в двойную толщину. Обратите внимание, что деталь получится 32 мм, это надо учитывать. Хотя в некоторых случаях (если это крышка комода или тумбы) 2 мм особой роли не играют.

Как правильно склеить ДСП? Хочу поделиться тремя способами, которые помогут добиться необходимой толщины детали и экономии.

ПЕРВЫЙ СПОСОБ

Задача: получить деталь 600х300 толщиной 32 или 36 мм, закромленную широкой кромкой, склеив две детали ЛДСП (16+16 или 18+18 и т.д. — принцип один).

Для этого необходимо в раскрой ЛДСП 16мм включить две одинаковые детали (!)620х320 (т.е. увеличить деталь от необходимого размера на 10см по периметру).

Если утолщенная панель будет просматриваться с двух сторон, соединяем плоскость к плоскости на шканты и контактный клей. Клей наносится шпателем равномерно тонким слоем на обе детали. Делать это надо быстро, потому что контактный клей быстро сохнет. Зажимаем струбцинами или под пресс как минимум на 12 часов (я обычно: сегодня склеил — завтра работаю с деталью дальше).

Если утолщенная панель будет просматриваться только с одной стороны, можно после склеивания деталей (без шкантов) скрепить их шурупами 4х30 по краям и по центру. В этом случае струбцины или пресс не нужны.

После склеивания деталь «вогнать» в размер 600х300, т. е. обрезать края по периметру. Не забудьте в габариты детали учесть толщину кромки. Обрезать деталь необходимо на станке, сохраняя чистоту реза и угол 90 градусов. Теперь можно закромить. Готово.

ВТОРОЙ СПОСОБ. Попроще первого.

Задача: получить деталь 600х300 толщиной 32 или 36 мм, склеив две закромленных детали ЛДСП (16+16 или 18+18 и т.д. — принцип один).

Для этого необходимо в раскрой ЛДСП 16мм включить две одинаковые детали 600х300(!). Закромить их.

Склеиваем, как в предыдущем способе. Только надо тщательнее выравнивать края! А результат получается немного другой — деталь выходит утолщенной, но «двойной».

Оба способа склеивания ДСП применяются в проекте Прихожая Грация.

ТРЕТИЙ СПОСОБ. Облегченная столешня.

Задача: получить деталь 600х300 толщиной 32 или 36 мм, используя закладные из ДСП соответствующей толщины.

В раскрой включаем одну деталь 620х320(!) и закладные — в данном случае 620х60 — 2 штуки и 200х60 — 2-3 штуки. Принцип состоит в том, чтобы сделать закладные по периметру и над стоевыми, на которые будет крепиться готовая деталь.

Деталь и закладные склеиваем контактным клеем и дублируем шурупами 4х30. После полного высыхания «вгоняем» в размер 600х300. И кромим торец.

В случае столешни на стол делаются закладные по периметру и в местах, где будут крепиться ножки, плюс — нижняя сторона закрывается ДВП 3мм. ДВП также клеим на контактный клей и под пресс. После полного высыхания «вгоняем» в необходимый размер и кромим торец. В результате получаем деталь толщиной 35 мм. Облегченную столешню.

Это всё, что я хотел рассказать. Если вам известны другие способы склеивания ЛДСП, можно делиться в комменатриях.