Как соединить доски между собой в щит

После выбора пиломатериалов, я раскладываю доски в том виде, как они будут расположены в массиве. Во-первых, подбирая цвета в каждой заготовке, перемещайте и переворачивайте их до тех пор пока узоры структуры древесины, не совпадут. Прямая структура должна работать рядом с прямыми волокнами. Изогнутая структура древесины должна слиться с изогнутой структурой древесины. До склейки массива, заготовки необходимо выровнять используя шлифовальный, фуговальный станок или вручную рубанком.

Определите направление структуры древесины, глядя на край сращивание доски, см. Совет: Нарисуйте стрелку на каждой доске в направлении волокон, см. Это будет указателем на доске в дальнейшем. Есть еще одно условие в решении данной головоломки, как будет коробиться панель с изменением влажности? Для панелей, у которых торцы жестко скреплены планкой, коробление массива не является проблемой. Но массивы, у которых нет жесткого крепления торцов подвержены короблению.

Коробятся те массивы, у которых нет чередования годичных колец в противоположном направлении и они приобретают форму чаши, см. Уйти от коробления массива можно изменяя направление годичных колец в брусках по всей ширине массива. После того, как доски разложены в панели, нанесите мелом римские цифры по швам, см.

Римские цифры предотвращают возможность попутать бруски. Итак, какие критерии наиболее важны: внешний вид, цвет и направление волокон? Я стараюсь соединить направление волокон и структура древесины в панели, но часто, это компромиссные решения.

Когда вы подготавливаете сращивание доски в панель, то не должно быть даже небольших компромиссов. Сильная стяжка не нужна, когда детали имеют гладкие, прямые края. Если края не имеют прямого угла в брусках то форма чаши в массиве вам гарантирована, см.

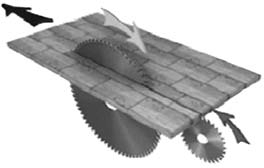

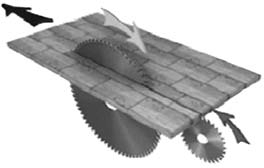

Чтобы предотвратить это, убедитесь, что ваши станки настроены правильно. Получить гладкий, прямой край не сложно используя фуганок, см. Фуганок снимает одно количество стружки и вам не придется регулировать упор при каждом проходе. Медленно подавайте заготовку к режущей головке учитывая направление структуры древесины, см. После прохода получите прямой и ровный край готовый к поклейке. Если у вас нет фуганка, подготовить соединительные края можно циркулярной пилой, см.

Изготовьте параллельную прямую доску, затем сделайте проход доски на циркулярке используя только половину толщины и высоты пильного диска, см.

Инструменты и материалы для изготовления мебельного щита

Этот способ не дает поджогов и дает чистые, ровные края…. Таким образом, чтобы убедиться, что нет никаких сюрпризов соберите панель перед склеиванием, на сухую.

При подготовке клея убедитесь, что у него есть хорошая вязкость. Некоторые мастера мажут клей только по одному краю каждой доски. Это быстро, но не практично, нанесение клея на две кромки удалит воздух при склейке и заполнит все поры. Примечание: Если промазанная поверхность не глянцевая на вид, значит клей впитался в лес и его нужно добавить.

Как склеивают древесину – технология и тонкости

Многие предлагают удалять излишки клея влажной тряпкой. Не торопитесь этого делать, удалив клей откроется стыковочный шов в брусках и нарушится герметизация в стыке. Оставьте панель на несколько часов или даже на ночь, к тому времени клей просохнет и его можно будет соскоблить. Примечание: металлические трубы могут оставляя ржавое пятно на древесине. Есть два способа, чтобы выровнять панель.

Если в середине массива сращивание доски пучит вверх возьмите молоток и деревянную прокладку, легко простукивайте молотком через прокладку по массиву, см.

Доски пучит вниз, по краям массива положите бруски-прокладки и зажмите струбцинами их вместе с панелью, см. Примечание: Обязательно используйте под струбцинами деревянные бруски-прокладки, чтобы струбцины не оставили вмятины. После того, как доски собраны в панель и находятся на одном уровне, затяните струбцины до появления крошечных капелек клея вдоль каждой линии соединения.

Зажимы должны быть плотными, но главное, выравнивайте давл

Технология склеивания массивной древесины

Содержание страницы

1. Способы склеивания массивной древесины по длине

1.1. Виды шиповых соединений

Очень часто при изготовлении различных изделий из древесины необходимо соединить разные детали склеиванием. Применение шипового соединения придает изделию необходимую прочность.

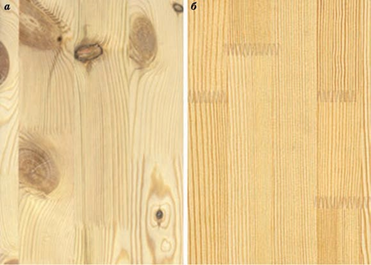

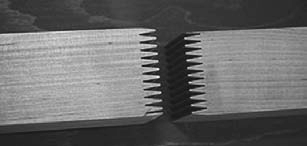

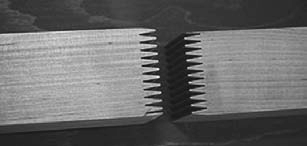

Шиповое соединение состоит из двух частей — шипа и гнезда проушины. Шип — это выступ, который находится на конце одной из соединяемых деталей. Шип вставляется в проушину либо гнездо другой соединяемой детали. Можно встретить одинарный (рис. 1), двойной (рис. 1) и многократный шипы (рис. 1). Шипы делятся на цельные и вставные. Цельным называется шип, который составляет с деталью единое целое. Вставной шип выполняется отдельно от детали. Помимо приведенных существует еще несколько цельных шиповых соединений: «ласточкин хвост» (рис. 1, ), зубчатое соединение (рис. 1).

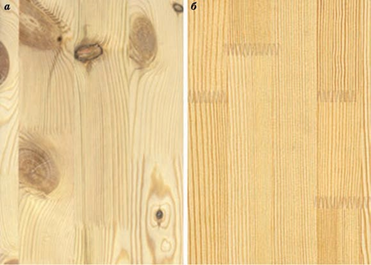

Кроме повышения прочности изделия шиповое соединение может применяться с целью повышения полезного выхода. На рисунке показан мебельный щит с сучками и без сучков.

Мебельный щит без сучков имеет лучший внешний вид по сравнению с предыдущим.

Рис. 1 Виды шипов: а — одинарный; б — двойной; в — круглый; г — односторонний «ласточкин хвост»; д — многократный; , е,ж — «ласточкин хвост»; з — зубчатый.

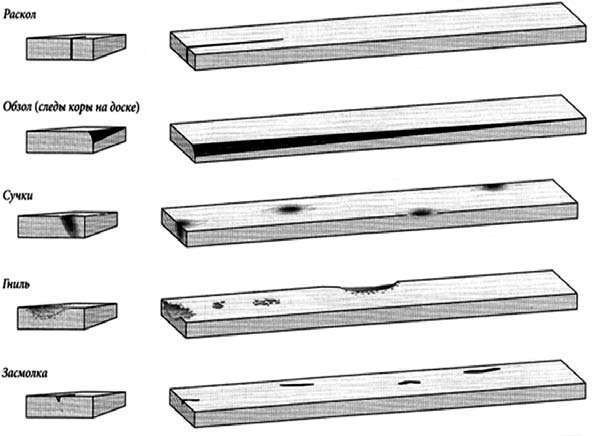

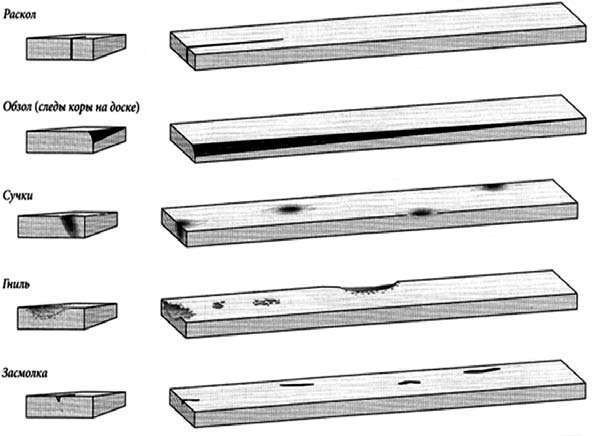

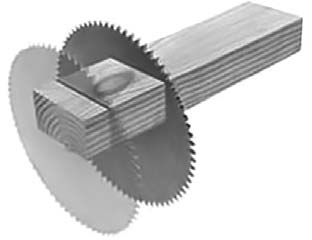

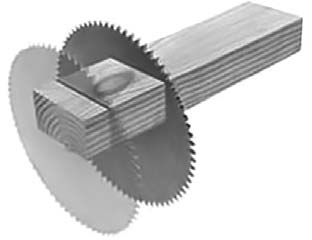

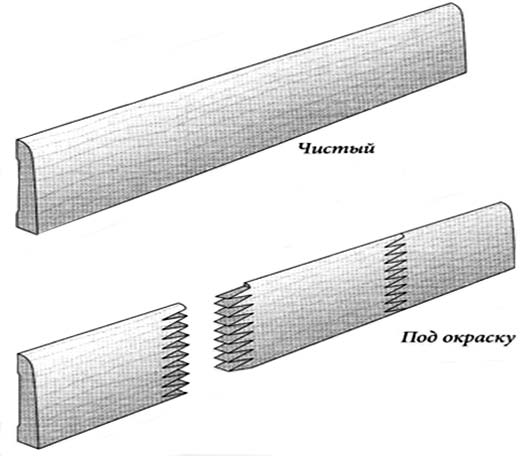

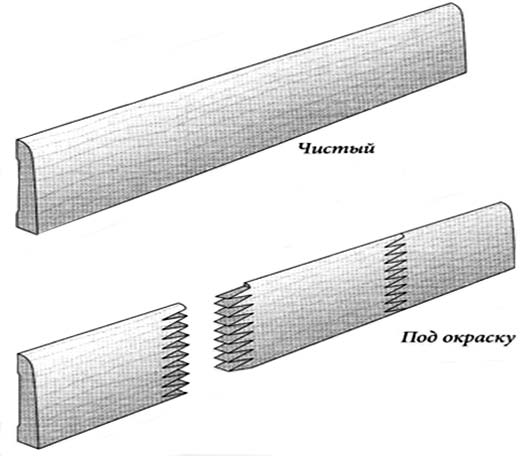

Как известно, существуют различные виды пороков строения древесины, которые могут значительно ухудшить внешний вид изделия. К ним относят сучки, трещины, обзол и др. (рис. 2). Эти пороки выпиливают (рис. 3), фрезеруют шиповое соединение (рис. 4), оставшиеся части брусков сращивают по длине. Зубчатый шип некоторым образом зрительно ухудшает внешний вид, поэтому такие детали применяются под покраску (рис. 5).

Склеивание короткомерных пиломатериалов из массивной древесины по длине позволяет повысить полезный выход. Склеивание в торец характеризуется низкой прочностью (менее 10% прочности натуральной древесины) и поэтому не применяется. Склеивание на ус (рис. 6) является достаточно прочным соединением. Однако при этом требует большой длины шипа и как следствие увеличения расхода материала. Склеивание на зубчатый шип (рис. 6) наиболее предпочтительно, так как обеспечивает 50–60% прочности от цельной древесины.

Рис. 2 Пороки строения древесины в пиломатериалах

Рис. 3 Схема удаления пороков

Рис. 4 Зубчатое шиповое соединение

Рис. 5 Склеивание по длине

Рис. 6 Виды зубчатого шипового соединения: а — склеивание на ус; б — склеивание на зубчатый шип.

1.2. Параметры зубчатого шипового соединения

Горизонтальные шипы применяются в соединениях, не требующих высоких прочностных свойств, вертикальные шипы — в конструкционных соединениях.

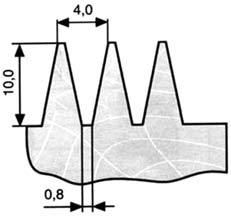

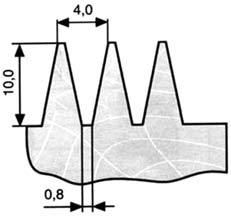

Зубчатое соединение характеризуется шагом, длиной и величиной затупления (рис. 7).

Зазор необходим для удаления излишков клея. Длина шипа выбирается в зависимости от назначения (обшивка, наличник — 5 мм; настил — 30 мм).

Рис. 7 Параметры зубчатого шипа

Вид применяемого при склеивании клея выбирается в зависимости от назначения. Поливинилацетатные, карбамидоформальдегидные и казеиновые клеи применяются при изготовлении изделий, эксплуатируемых внутри помещений; фенолоформальдегидные — для изделий, эксплуатируемых снаружи помещений.

Формирование шипа производится в два этапа: выравнивание поверхности (чистовая торцовка) и фрезерование шипа на фрезерных или шипорезных станках. С противоположной стороны бруска шаг зубчатого соединения должен быть смещен на полшага.

1.3. Технология склеивания по длине

Склеивание заготовок по длине выполняется в следующей последовательности. Вначале производится продольный раскрой на многопильных станках. Затем поперечный раскрой на кратные заготовки с удалением дефектных мест (рис. 8).

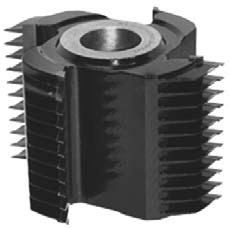

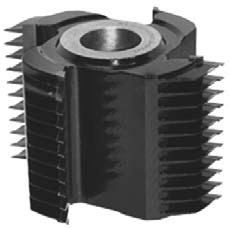

Для фрезерования зубчатого шипа применяются фрезы (рис. 9).

Рис. 8 Выпиливание дефектных мест

Рис. 9 Фреза для фрезерования зубчатого шипа

Рис. 10 Клеевые вальцы

Нанесение клея может быть осуществлено кистью, окунанием или гребенчатыми клеевыми вальцами (рис. 10). Расход клея составляет до 400 г/м2.

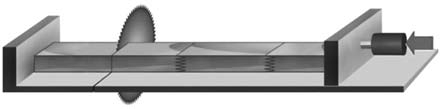

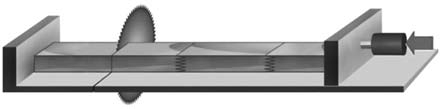

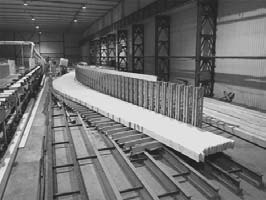

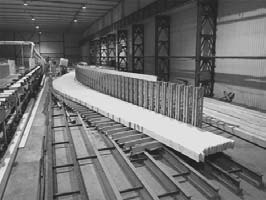

Лучшим способом является склеивание брусков бесконечной длины с последующим их раскроем на требуемый размер (см. рис. 11).

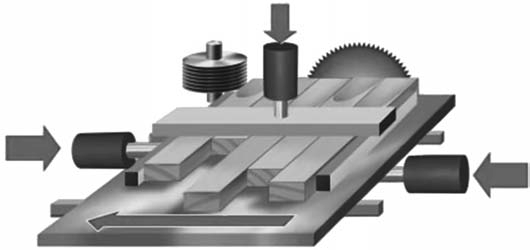

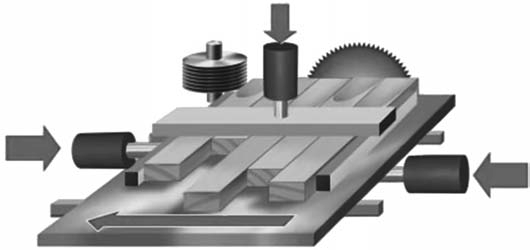

Сборка и запрессовка производится в пневматических или гидравлических ваймах (см. рис. 12). Горизонтальное давление обеспечивает плотный контакт зубчатого соединения. А вертикальное давление создается для предотвращения выгибания заготовки.

Продолжительность запрессовки с выдавливанием излишков клея составляет 2 с. Отверждение клея происходит вне установки. Сила и надежность самозаклинивания достаточны для раскроя сразу после склеивания. Прочность склеивания характеризуется пределом прочности при статическом изгибе.

Рис. 11 Схема сращивания брусков с последующим их раскроем на требуемый размер

Рис. 12 Вайма для склеивания на зубчатый шип

2. Технология изготовления мебельных щитов

2.1. Схема технологического процесса изготовления мебельных щитов из массивной древесины

Мебельный щит склеивается из деревянных строганых брусков (реек) шириной от 10 до 50 мм. При изготовлении мебельных щитов применяется древесина хвойных и лиственных пород. Мебельные щиты применяются при изготовлении столярно-строительных изделий, деталей интерьера, но чаще всего в мебельном производстве.

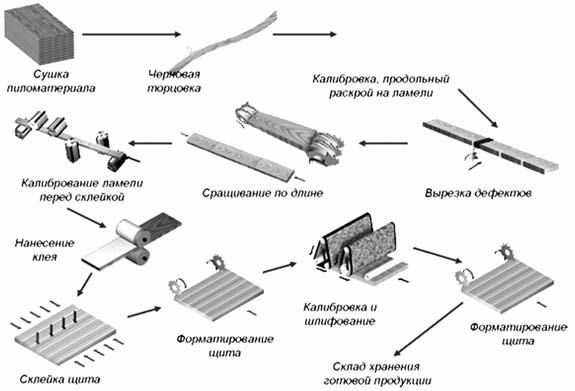

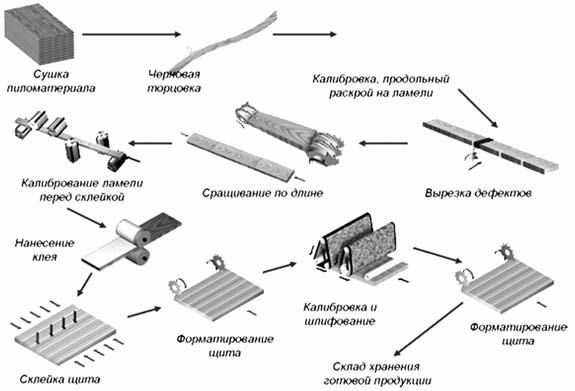

Схема технологического процесса изготовления мебельных щитов из массивной древесины представлена на рисунке 13.

Рис. 13 Схема технологического процесса изготовления мебельного щита

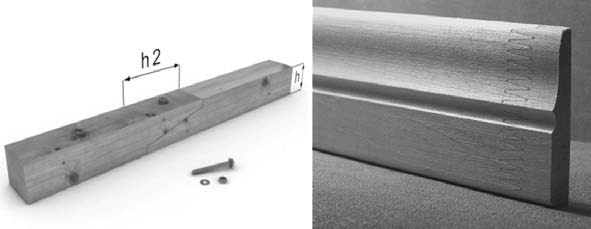

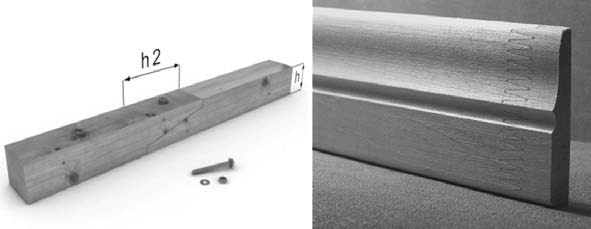

Для склеивания мебельных щитов используют бруски (ламели), из которых удалены дефекты и сращенные по длине. Нанесение клея на поверхность производят ручным способом (рис. 14) или при помощи клеевых вальцов.

Рис. 14 Нанесение клея ручным способом

Рис. 15 Веерная вайма с механическим зажимом

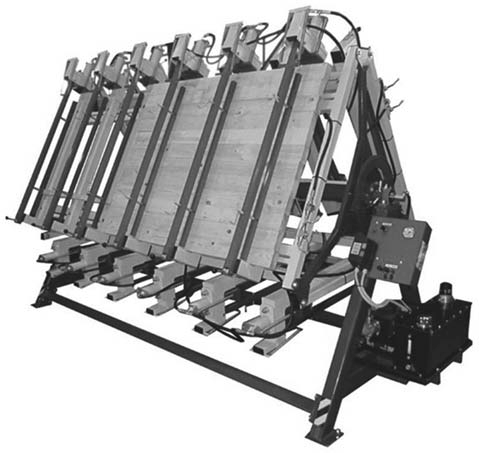

Рис. 16 Ваймы с гидравлическим зажимом

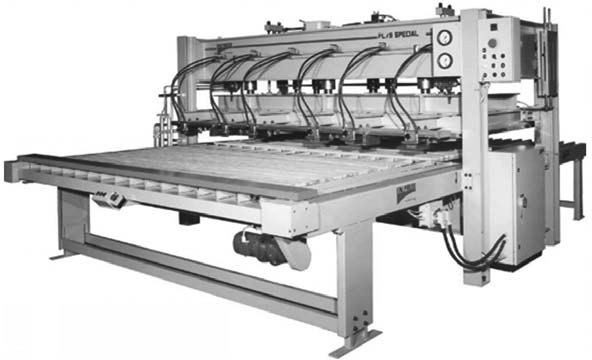

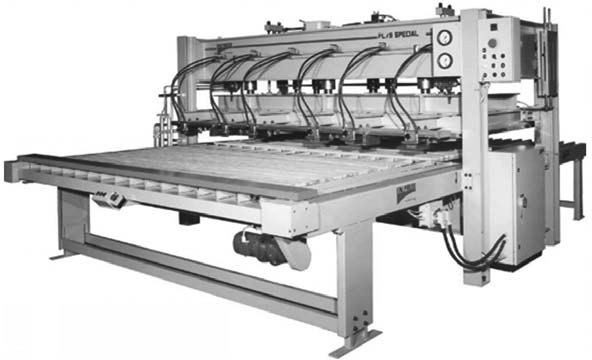

Рис. 17 Одноэтажный гидравлический пресс для склеивания мебельных щитов

Для склеивания могут применяться ваймы, в которых зажим брусков с нанесенным клеем механический. Для увеличения производительности их делают веерными (см. рис. 15). При склеивании щитов также могут применяться ваймы (прессы) с гидравлическим зажимом (рис. 16). Склеенные в ваймах бруски могут быть смещены относительно друг друга, что потребует выравнивания поверхности щитов в рейсмусовых станках.

Этого недостатка лишены щиты, склеенные в одно( этажных гидравлических прессах (рис. 17).

Поверхность щитов получается более ровной, и в этом случае не требуется обработка в рейсмусных станках. Для уменьшения продолжительности склеивания плиты пресса выполнены обогреваемыми. При изготовлении мебельных щитов необходимо соблюдать следующие правила.

- Склеиваемые бруски для предотвращения коробления должны собираться «вразбежку» (в соседних брусках направление волокон не должно совпадать).

- Ширина брусков должна быть кратной двум-трем толщинам = (2–3).

- Промежуток времени от нанесения клея на поверхность до склеивания не должен превышать 5 мин.

- Боковые поверхности реек для предотвращения появления щелей между ними должны быть строго перпендикулярны пласти.

- Склеиваемые бруски не должны быть покоробленными и их желательно склеивать сразу после строгания.

- Влажность древесины должна быть 8 ± 2%.

- Расход клея 180–220 г/м2. После склеивания щи( тов должна быть предусмотрена технологическая выдержка в плотных стопах в течение 5–24 ч.

- В верхних щитах пачки могут подсыхать верхние слои после склеивания. Для предотвращения коробления верхних щитов всю пачку необходимо укрывать полиэтиленом.

- Щиты длиной более 2 м подвергаются короблению в большей степени, чем короткие, к тому же их труднее обрабатывать. Поэтому лучше склеивать заготовки не( больших размеров.

2.2. Форматная обрезка и шлифование мебельных щитов

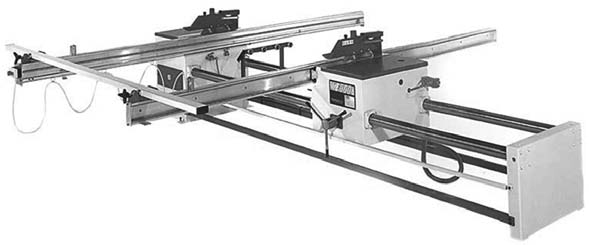

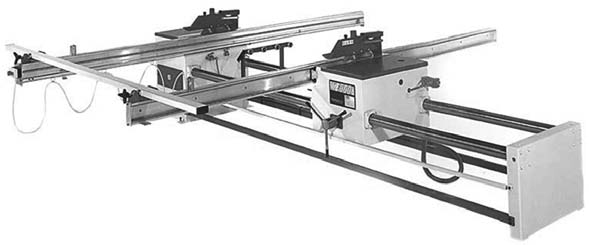

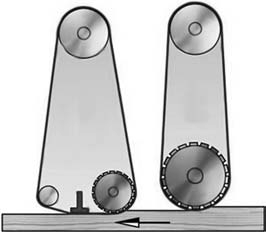

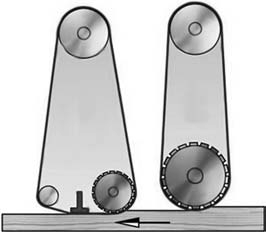

После склеивания производится обрезка мебельных щитов по формату (рис. 18) на форматно-обрезных станках. Для предотвращения образования сколов на поверхности щита в обрезных станках должны быть установлены подрезатели (рис. 19).

Готовые плиты имеют значительную разнотолщинность. Кроме того, на поверхности плит могут быть раз, личные дефекты — вмятины, загрязнения и т. д. По, этому после склеивания и выдержки щитов производят шлифование их поверхности на широколенточных шлифовальных станках. Обработка производится шлифовальными лентами разной зернистости в два этапа (рис. 20).

Вначале шлифовальными лентами более крупной зернистости снимают примерно 70% от величины припуска (калибруют), затем лентами с более мелкой зернистостью снимают оставшийся припуск (рис. 21). На первом этапе шлифования применяют отечественные шлифовальные ленты с номером зернистости 40–50, импортные — 36–40. На втором этапе шлифования применяют ленты с номером зернистости отечественные 16–25, им, портные — 80–100. Общий припуск на шлифование составляет 1–2 мм.

Сортируют плиты в зависимости от количества и видов дефектов строения древесины на поверхности (рис. 22) и от дефектов обработки поверхности. Качество склеивания оценивают по прочности при скалывании по клеевому слою (не менее 4 МПа).

Также контролируют предел отклонения размеров разных длин диагоналей, шероховатость, покоробленность. Качественные показатели мебельных щитов регламентируются требованиями заказчика или нормативных документов. Хранят плиты в сухих отапливаемых помещениях.

Рис. 18 Форматно-обрезной станок для обрезки кромок по формату

Рис. 19 Применение подрезателей при обрезке щитов

Рис. 20 Широкие шлифовальные ленты для обработки поверхности мебельных щитов

Рис. 21 Схема двухэтапной обработки мебельных щитов в шлифовальных станках

Рис. 22 Мебельный щит

3. Клееные деревянные конструкции

3.1. Преимущества клееных деревянных конструкций

Клееные деревянные конструкции применяют при изготовлении конструкций и изделий строительного назначения.

Благодаря легкости, прекрасным эстетическим и теплотехническим свойствам, высокой прочности и огнестойкости клееная древесина все чаще используется в объектах строительства и реконструкции. С ее применением можно создавать покрытия зданий различного назначения пролетами до 100 м. Богатый опыт применения этого материала позволяет использовать его в строительстве как жилых, так и производственных или общественных зданий любой сложности.

Несмотря на то что клееные деревянные конструкции являются достаточно новым материалом, они могут беспрепятственно применяться не только в малоэтажном домостроении, но и в таких социально значимых объектах, как спорткомплексы, аквапарки, торговые центры, мосты. Естественно, проекты должны соответствовать всем существующим строительным нормативам и требованиям. Если есть какие%то отступления, то в проекте могут быть предусмотрены компенсирующие мероприятия (покрытие конструкций защитными пропитками) или разработка специальных технических условий.

Для изготовления клееных деревянных конструкций применяют древесину хвойных и лиственных пород. Породу древесины определяют по назначению и условиям эксплуатации конструкций. Для изготовления несущих конструкций используются в основном пиломатериалы хвойных пород (сосна, ель, лиственница) не ниже II сорта по ГОСТ 1713%2007. Для изготовления ненесущих конструкций используются в основном пиломатериалы хвойных пород (сосна, ель, лиственница) не ниже III сорта по ГОСТ 1713-2007.

Безопасность и долговечность деревянных клееных конструкций в определенной степени зависит от типа и марки применяемого клея, его эксплуатационных и технологических свойств. К основным эксплуатационным свойствам клеев, применяемых в производстве клееной древесины, относят прочность клеевого соединения, т. е. его способность сохранять прочность в течение заданного срока эксплуатации изделий; эластичность клеевого соединения; водостойкость как способность клеевого соединения сохранять прочность после длительного или интенсивного воздействия воды на изделия; морозостойкость, биостойкость, температуро- и пожаростойкость, т. е. способность клея сохранять прочность при воздействии высоких температур и открытого огня. Клеевые системы характеризуются разнообразием композиций смол с различными свойствами, используемых отвердителей и наполнителей, способами нанесения клея.

При выборе средств и способов защиты деревянных клееных конструкций основное внимание должно быть обращено на предохранение их от переменного увлажнения и высушивания. При соблюдении требований конструкционной профилактики вероятность выхода из строя деревянных клееных конструкций массивного сечения в зданиях в результате биоразрушения столь незначительна, что подвергать их биозащитной обработке, как правило, не требуется.

По функциональному назначению средств для обработки клееных деревянных конструкций можно разделить на четыре основные группы:

- декоративные;

- влагозащитные;

- биозащитные;

- огнезащитные.

На практике часто приходится сталкиваться с необходимостью проведения комплексной и комбинированной обработки клееной древесины. Например, если в процессе эксплуатации не исключено увлажнение древесины, способное привести к появлению грибов, то необходимо предусмотреть защиту клееных деревянных конструкций не только от биоразрушения, но и от увлажнения.

В ряде случаев помимо биовлагозащитной обработки по требованиям пожарной безопасности необходима огнезащита клееных деревянных конструкций. Для защиты торцов массивных клееных элементов от увлажнения и расслаивания при эксплуатации в условиях повышенной или переменной влажности используют гидроизолирующие мастичные составы.

Применению клееной древесины в качестве конструкционного материала способствует целый ряд ее свойств:

- малая собственная масса при высокой прочности;

- высокая заводская готовность конструкций;

- технологичность изготовления изделий различных габаритов и форм; простота сборки и обработки конструкций на строительной площадке;

- восполняемость сырьевой базы.

В гражданском строительстве клееные деревянные конструкции привлекают возможностью создания разнообразных конструктивных схем, в том числе пространственных.

Важным отличием деревянных клееных конструкций от железобетонных и металлических является простота изготовления индивидуальных изделий. В гражданских зданиях типа спортзалов, крытых рынков, манежей, павильонов использование клееных деревянных конструкций снижает вес покрытия в 4–5 раз, трудоемкость монтажа до 20%, расход стали до 50%.

Достоинство деревянных клееных конструкций — возможность создания конструкций практически любых размеров и форм. Однако проектирование и изготовление оригинальных конструкций целесообразно лишь для отдельных зданий и сооружений, в том числе уникальных по размерам или по техническому решению. В остальных случаях следует использовать унифицированные конструкции и их элементы, более доступные для серийного изготовления.

3.2. Технологический процесс изготовления клееных деревянных конструкций

Схема технологического процесса изготовления клееных деревянных конструкций приведена в таблице 1.

Технологический процесс изготовления клееного бруса для несущих конструкций рассмотрим на примере предприятия «Нижегородский деревообрабатывающий комбинат» ДОК-78.

Таблица 1. Схема технологического процесса изготовления клееных деревянных конструкций

Технологический процесс производства клееного бруса начинается на складе, где осуществляется сортировка лесоматериалов хвойных пород, после чего производится изготовление на лесопильном станке обрезных пиломатериалов (рис. 23).

Далее производится сушка пиломатериалов в сушильных камерах с автоматическим программированием управления, функциями нагрева, вентиляции и увлажнения (рис. 24).

Рис. 23 Изготовление обрезных пиломатериалов

Четырехсторонний станок продольного фрезерования обрабатывает стороны ламелей для придания правильных геометрических размеров и вскрытия дефектов (см. рис. 25). Из станка выходят гладкие заготовки требуемых размеров прямоугольного сечения с прямой кромкой.

Рис. 24 Сушилка с пакетами пиломатериалов

Рис. 25 Четырехсторонний строгальный станок

Автоматический торцовочный станок линии оптимизации осуществляет вырезку промаркированных оператором пороков в автоматическом режиме. Пороки маркируются флуоресцентным мелом, который распознается расположенной на пиле камерой. При наличии трещин на торцах досок они автоматически выпиливаются без предварительной маркировки. Отходы отбрасываются, а кондиционные заготовки направляются к линии сращивания в длину на зубчатый шип.

На линии сращивания сначала фрезеруют на торцах заготовки зубчатый шип, а затем наносят на них клей и прессуют заготовки в доску или балку бесконечной длины, которая затем торцуется на требуемые размеры. После чего производится технологическая выдержка для отверждения клея продолжительностью до 8 ч в зависимости от вида клея.

Четырехсторонний станок продольного фрезерования осуществляет строгание ламелей с верхней и нижней пластей детали.

Клеенаносящий станок (рис. 26) осуществляет нанесение клея на поверхность детали, после чего заготовки подаются в пресс для склеивания (рис. 27).

Рис. 26 Нанесение клея на поверхность детали

Рис. 27 Пресс для склеивания клееных деревянных конструкций

Режим прессования:

- температура помещения, °C 16;

- температура клея, °C 18 ± 1;

- жизнеспособность клея, ч 2–4;

- расход клея, г/м2 250–350;

- время открытой выдержки (от нанесения клея до сборки), мин 10;

- время закрытой выдержки (от сборки до запрессовки), мин 30;

- давление, МПа 3–5;

- время прессования, ч 8–10;

- время выдержки после запрессовки, ч 8. Транспортировка склеенных заготовок осуществляется цеховым краном.

Станок продольного фрезерования балок выполняет двух- или четырехстороннюю обработку прямых или гнутых балок с фаской или без. В настоящее время для этих целей используются станки с рабочей шириной от 400 до 2600 мм. При производстве только прямых балок перед и после станка должен располагаться роликовый транспортер, для прямых и гнутых балок необходима подвижная тележка, так как сам строгальный станок установлен на поворотном круге и поворачивается в зависимости от радиуса балки. Укладка детали перед станком и съем ее после обработки осуществляется с помощью крана, а для небольших изделий — с помощью штабелеукладчика.

К оборудованию для завершающих операций относятся станок для торцовки и раскроя балок и бруса и обрабатывающий центр. Также требуется многочисленный ручной инструмент, применяющийся для формирования различных врезок, сверления и фрезерования, необходимого для строительных конструкций.

С помощью толкателя брус роликовым транспортером направляется в торцовочный станок, где сначала производится врезание, а затем балка раскраивается на длины в соответствии с заданной программой.

Операция упаковки необходима для защиты балок при транспортировке от загрязнения и влажности. Обычно изделия оборачивают пленкой (стандартными считаются сечения от 6×12 до 16×36 см и длиной 12–18 м) и затем укладывают на склад временного хранения.

Для защиты от увлажнения и разрушения клеевого слоя на торцовые поверхности конструкции наносят эпоксидную шпатлевку на рабочем месте.

Режим нанесения шпатлевки:

- температура воздуха, °C 18–20;

- относительная влажность, % 65–75;

- расход шпатлевки, кг/м2 1,9.

Следующей операцией по изготовлению клееных конструкций является отделка, которая осуществляется на отделочных участках. Конструкции укладываются в пакеты и с помощью крана подаются на транспортные тележки и удаляются из цеха для дальнейшей обработки. Обрезки, стружка, опилки удаляются с помощью пневматического транспорта.

4. Технология клееного бруса

4.1. Область применения клееного бруса

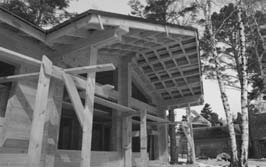

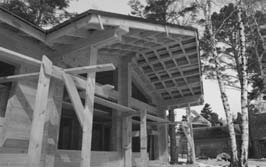

Изготовление деталей строительного назначения из клееного бруса значительно улучшает прочностные и эксплуатационные характеристики изделий. Балки из клееного бруса используются при устройстве полов, крыш и потолков (рис. 28). Также из клееного бруса изготавливаются стены (рис. 29).

Рис. 28 Применение клееного деревянного бруса в деревянном домостроении

Рис. 29 Стены дома из клееного бруса

Клееный брус применяется при изготовлении деревянных окон (рис. 30).

Рис. 30 Применение клееного бруса при изготовлении окон

4.2. Основные операции технологического процесса изготовления клееных деревянных конструкций

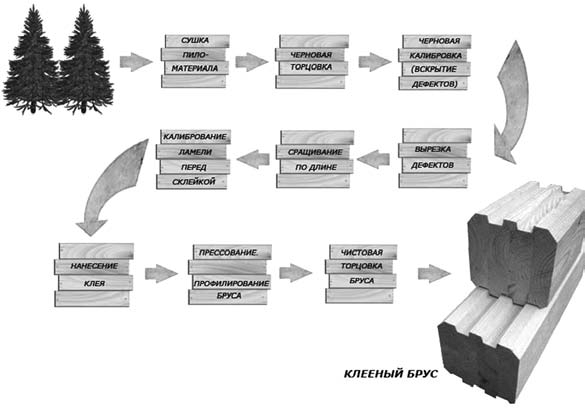

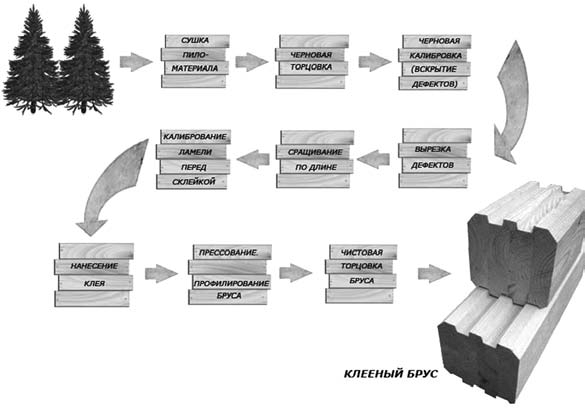

Схема технологического процесса изготовления клееных деревянных конструкций приведена на рисунке 31. Технологический процесс изготовления клееного бруса состоит из следующих основных операций (рис. 32–41):

- поперечный раскрой пиломатериалов и вырезка дефектных мест на торцовочном станке;

- фрезерование зубчатого шипа;

- склеивание заготовок по длине;

- предварительная торцовка пиломатериала на торцовочном станке;

- строгание ламелей с четырех сторон на четырехстороннем строгальном станке;

- нанесение клея на поверхность ламелей;

- склеивание заготовок на гидравлическом вертикальном прессе;

- фрезерование профиля заготовки;

- чистовая торцовка в размер;

- выпиливание или фрезерование пазов под сборочные элементы;

- упаковка.

Рис. 31 Схема технологического процесса изготовления клееных деревянных конструкций

Рис. 32 Поперечный раскрой пиломатериалов на торцовочном станке

Рис. 33 Торцовка и вырезка дефектных мест

Рис. 34 Склеивание заготовок по длине на линии сращивания

Рис. 35 Фрезерование ламелей с четырех сторон

Рис. 36 Нанесение клея на поверхность ламелей на четырехстороннем строгальном станке

Рис. 37 Склеивание заготовок на гидравлическом вертикальном прессе

Рис. 38 Фрезерование профиля заготовки на четырехстороннем строгальном станке

Рис. 39 Чистовая обрезка в размер

Рис. 40 Выпиливание углов

Рис. 41 Упаковка деталей клееного бруса

Рис. 42 Схема сборки ламелей клееного бруса «вразбежку»

При изготовлении клееного бруса необходимо учитывать возможность появления коробления в процессе эксплуатации. Для уменьшения вероятности коробления клееного бруса в процессе эксплуатации сборка заготовок должна производиться таким образом, чтобы направления волокон в смежных ламелях не совпадали (рис. 42).

Просмотров: 1 078

Соединения по ширине — Сопряжения деревянных элементов

21 апреля 2011При соединении узких досок получают щиты нужных размеров.

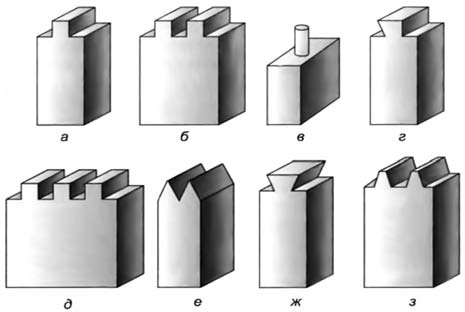

Соединяют доски различными способами: на гладкую фугу, на рейку, в четверть, в паз и гребень прямоугольный и треугольный и в «ласточкин хвост».

При соединении на гладкую фугу каждую доску или рейку, соединяемую в щит, называют делянкой, а шов, образуемый при соединении делянок, — фугой.

Во избежание коробления делянки по направлению волокон подбирают таким образом, чтобы соединяемые кромки были одноименны, т. е. заболонь к заболони, сердцевина к сердцевине, а соседние пласти — взаимно противоположны.

Соединение досок в щиты

Соединение досок в щиты:

а — на гладкую фугу,

в — в четверть,

г — в паз и гребень,

д — в паз и треугольный гребень,

е — в «ласточкин хвост».

Для получения качественной делянки кромки ее фугуют под прямым углом к пласти. Если при соединении кромок смежных делянок не обнаруживается просветов, то прифуговка выполнена качественно.

При соединении на рейку по кромкам делянок выбирают пазы, в которые вставляют рейки, соединяющие между собой делянки. Ширина паза и толщина рейки должны составлять 1/3 толщины делянки.

При соединении в четверть в соединяемых делянках выбирают по всей длине четверти. Глубина и ширина четверти обычно составляют половину толщины делянки. Такой вид соединения применяется при подшивке потолков, в досках обшивки перегородок и др.

Для соединения в паз и гребень по всей длине кромки с одной стороны делянки отбирают паз, а с другой — гребень.

Соединение в паз и гребень используют при изготовлении досок для покрытия полов, устройства подшивных потолков, изготовления подоконных досок, обшивок. Шипы в «ласточкин хвост» применяют в ящичных соединениях.

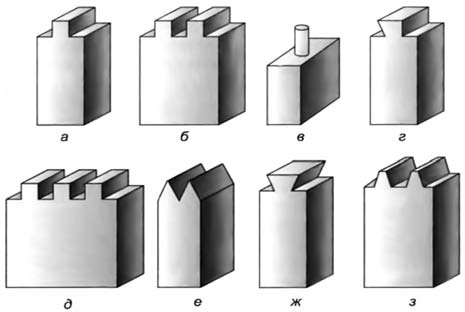

Соединения, применяемые при сборке щитов

Соединения, применяемые при сборке щитов:

а — со шпонками,

6 — с наконечником в паз и гребень,

в — с вклеенной рейкой в торец,

г — с вклеенной треугольной рейкой,

д — с наклеенной треугольной рейкой.

Чтобы щиты не коробились, их соединяют на шпонки, крепят наконечниками в паз и гребень с вклейкой рейки в торец. Вклеенные рейки могут быть прямоугольные, треугольные и наклеенные.

«Плотничные и стекольные работы»,

Л.Н.Крейндлин

По длине отрезки соединяют различными способами: впритык, в паз и гребень, на «ус», на зубчатое клеевое соединение, в четверть, на рейку. Наиболее прочным соединением является зубчатое клеевое (ГОСТ 19414 — 74). Соединения брусков по длине Соединения брусков по длине: а — впритык, б — в паз и гребень, в — на «ус», г, д —…

Крестообразные соединения Этот вид соединения брусьев применяют при строительстве мостов и изготовлении других деревянных конструкций. Такие соединения выполняют вполдерева, втреть и вчетверть дерева, а также с зарубкой одного бруса. Соединение брусьев Соединение брусьев: а — крестообразное, б — под углом; 1 — вполдерева, 2 — в треть дерева, 3 — в четверть дерева, 4 —…

Соединение элементов по высоте называется наращиванием. Его применяют при изготовлении столбов, мачт и др. Наращивать бревна и брусья можно впритык с потайным шипом, впритык со сквозным гребнем, вполдерева с креплением болтами, вполдерева с креплением полосовой сталью, вполдерева с креплением хомутами, косым прирубом с креплением хомутами, применяемым в ответственных сооружениях, впритык с накладными и креплением болтами….

Шиповая вязка брусков получается путем зарезки на одном бруске шипа, а на другом проушины или гнезда. Шиповая вязка брусков — основной вид соединений при изготовлении столярных изделий; при этом все соединения делают на клею. Соединение брусков может быть выполнено на один, два шипа и более, причем увеличение числа шипов увеличивает площадь склеивания. В соответствии с…

Угловые концевые соединения широко применяют при вязке брусков створок, фрамуг, форточек, дверей и др. На открытый сквозной шип вяжут бруски створок, на шип в потемок или полупотемок — бруски дверей, причем, для такого соединения в вертикальном (стоемном) бруске выбирают гнезда. Угловые серединные шиповые соединения могут быть с несквозными или сквозными шипами, в паз. Размеры основных…

Как делают клееные доски? — Домашний уют от AgroStroy2.Ru

Как склеивают древесину – технология и тонкости

Склейка древесины значительно расширила возможности домашних мастеров. Существующие технологии и тонкости процесса.

Изготовление мебели своими руками приобретает все большую популярность и в силу дороговизны готовых изделий, и благодаря большому количеству исходных материалов, появившихся в свободном доступе. В домашних условиях с минимальным набором соответствующих инструментов реально собрать жизнеспособную мебель, которая будет исправно служить и радовать своим видом. Одним из максимально востребованных способов соединения древесины является склейка, позволяющая получить прочные, монолитные детали. Склеивание может использоваться как самостоятельный крепеж или как дублирующий, при применении внешних элементов, таких, как нагели, шпонки или саморезы.

Клееная древесина своими руками

Перед склейкой детали обрабатываются, это делается не только для очистки поверхности, но и позволяет раскрыть древесные поры. При нанесении клеевой состав проникает через поры в структуру древесины, в межклеточное пространство, и при застывании образует множество тончайших нитей (паутинок), надежно «сшивающих» заготовки между собой. Прочность правильно выполненного шва превышает прочность самой древесины, при тестировании на излом деталь ломается не в месте склейки, а по цельному дереву.

Клейка дерева позволяет получать изделия с лучшими, чем у массивных, параметрами. В процессе склейки подбирают подходящие по фактуре и оттенкам элементы, отбраковывают поврежденные, треснутые и сучковатые участки. В результате у склеенных деталей прочность больше, чем у обычного дерева, а посредством наклеивания на лицевые поверхности тончайшего шпона изделиям придают вид ценнейших пород. Склеенная по всем правилам древесина гораздо меньше коробится, трескается и рассыхается, чем массив.

Чем склеивать древесину. Технология

Существует несколько способов соединения деталей при склеивании.

- Склейка дерева на гладкую фугу – соединение гладких деталей, без увеличения площади проникновения.

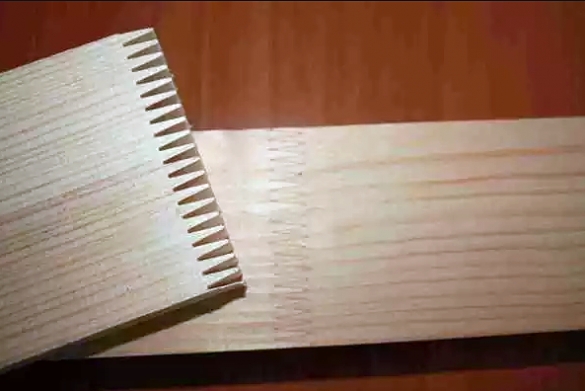

- Склейка на микрошип – увеличение площади проникновения на 2,5 – 5 мм за счет создания на детали зубчатого рельефа (с помощью фрезера).

- Склейка на зубчатый шип – увеличение площади проникновения на 10 мм за счет создания зубчатого шипа.

- Склейка на шпунт-гребень (шип-паз, ласточкин хвост, косой шип) – дополнительное сцепление за счет пазового соединения.

Хотя в определенных ситуациях, когда предполагаются особые условия применения, актуальны пазовые и шиповые соединения, в большинстве случаев детали склеиваются на гладкую фугу. Современные клеевые составы проникают глубоко в структуру и создают прочный шов без дополнительной выборки древесины.

Как склеить доски между собой. Параметры

Склеиваемая древесина должна иметь показатель влажности в пределах 8 – 12%, максимум – 18%. Если есть необходимость склеить влажные детали, используют специальный состав, в процессе затвердевания он вытягивает влагу из дерева. При склеивании болванок с различной влажностью не допускается перепад больше 2%, чтобы избежать внутреннего напряжения в клеевом шве из-за деформации более влажной детали. Температура склеиваемых заготовок колеблется в пределах 15 – 20⁰С, поэтому работы проводятся в теплых помещениях (18 — 22⁰С). На холоде большинство составов кристаллизуется, что приводит к ухудшению качества склейки и затрудняет процесс.

Заключительная подготовка древесины (строгание, фугование, обработка наждачкой) проводится непосредственно перед склеиванием, чтобы повысить проницаемость клея и избежать коробления. Важно не только подобрать детали по габаритам, структуре и внешним данным, но и правильно их расположить.

- При склеивании по длине используются планки только одного типа распиловки – тангентальной или радиальной;

- При склеивании и по длине, и по ширине не допускается чередование разных частей древесины – ядро укладывается с ядром, заболонь (молодая, крайняя часть) с заболонью;

- Годовые кольца соседних заготовок из досок или брусков должны быть направлены в разные стороны или под углом друг к другу от 15⁰.

Стандартная толщина мебельных щитов – 2 см, но, чтобы склеить деревянные щиты в домашних условиях, при выборе досок для щита учитывается предположительный отход при обработке, поэтому заготовку подбирают толщиной до 2,5 см. Лишок снимется в процессе первичной обработки, при устранении дефектов, и после склейки, при шлифовании щита. Если распускать для мебельного щита доску в 5 см толщиной, получаются две заготовки с одинаковой текстурой и оттенком, что увеличивает декоративность изделия. Для щитов подбираются доски древесины одной породы, шириной до 120 мм, чтобы была возможность качественно обработать кромки щита, длина болванок должна иметь запас (2 – 5 см).

Клеящие составы

Клеи, используемые для изготовления клееной древесины, подразделяются на две основных группы.

Синтетические – получаемые на базе смол или поливинилацетатных дисперсий (ПВА). Они характеризуются повышенной прочностью получаемого соединения, влагостойкостью, биостойкостью. К недостаткам относится наличие вредных веществ, которые могут выделяться в окружающую среду в процессе работы и дальнейшей эксплуатации. Этим «славятся» составы на базе фенолформальдегидных смол. Современные ПВА дисперсии и их производные нетоксичны и обычно используются в бытовой сфере и считаются универсальными для дерева. Основная масса синтетических смесей готова к употреблению. Нуждается в доводке эпоксидный клей, для работы с ним входящий в комплект отвердитель смешивается с эпоксидной смолой.

Натуральные смеси – животные, растительные, минеральные. Безопасны, дают прочное соединение, но выпускаются в виде полуфабрикатов, которые приготавливаются перед использованием. Как клеить дерево ими: при приготовлении необходимо четко следовать инструкции и соблюдать дозировки, в противном случае качество клея не позволит получить прочное соединение. Для приготовления клея обычно требуется развести концентрат-порошок водой до нужной консистенции (может потребоваться определенный период для набухания) или расплавить твердые частицы. Не допускается прямое воздействие огня, применяется «водяная баня», на которой масса с добавлением воды после набухания расплавляется до однородной консистенции.

Как склеить дерево

При склеивании деревянных поверхностей клей наносится на обе детали равномерным слоем. Толщина слоя зависит от разновидности клея, его консистенции и типа склеиваемых поверхностей – чем тоньше древесина, тем тоньше слой. Клей должен смочить деталь, но не избыточно, при соединении элементов наружу должен выделиться ровный валик. Клеевые потеки удаляются с поверхности, как только немного схватятся, скребком или шпателем. Застывший лишний клей сильно портит внешний вид деталей и усложняет их дальнейшую обработку.

После нанесения клея детали выдерживают определенный промежуток времени, это позволяет составу проникнуть глубже, одновременно испаряется лишня влага, концентрация клеящих веществ повышается. Во время выдержки не допускается заветривание шва на сквозняке или его запыление. Некоторые разновидности натурального клея (костный, мездровый) нужно наносить в горячем виде, мгновенно скрепляя детали без выдерживания, так как по мере остывания состав теряет свои свойства.

Инструмент для склеивания древесины

Для получения максимально прочного соединения, при склеивании древесина запрессовывается – подвергается сжатию посредством специальных прессов. В домашних условиях для этих целей используют подручные инструменты и средства – тиски, струбцины, кулачковые приспособления, рамки из металлического уголка с зажимными механизмами. Давление при прессовании древесины выдерживается в диапазоне от 0,2 до 1,2 МПа. На производстве возможны большие величины, в домашних условиях таких показателей, чтобы детали конструкции склеились, достаточно.

При соблюдении технологии склейки клеевой шов получается прочным и надежным, и, в отличие от способа соединения деталей металлическим крепежом, не портит внешний вид.

Для любителей создания предметов обихода своими силами на FORUMHOUSE откры

Склейка древесины | Журнал Ярмарки Мастеров

Склейка древесины

В изготовлении заготовок для декупажа, браширования и других видов декоративно-прикладного творчества широко применяется большое количество разнообразных способов склейки древесины.

Склеиваются деревянные щиты из брусков, склеиваются детали в узлы изделий, к изделиям приклеивается фурнитура и так далее.

Почему в заготовках используются не распиленные тоненько деревянные доски, а склеиваются щиты? Чтобы набрать необходимую ширину материала, а главное – чтобы плоскость не повело под воздействием водных красок и лаков и при дальнейшей эксплуатации!

Что касается готовых заготовок из сосны и фанеры: конечно же, деревянные изделия можно собирать и на гвозди, но кому интересны торчащие шляпки на крышке шкатулки и риск того, что изделие со временем разболтается, и его принесут в ремонт?! Клеевое соединение столярным клеем на основе ПВА, который нетоксичен, пожаробезопасен и разводится водой, надёжно сохранит форму деревянного изделия на протяжении всего срока его эксплуатации.

Как же правильно склеивать деревянные поверхности?

Качественная склейка достигается при соблюдении нескольких весьма важных правил.

1) До склейки деревянных щитов материал (в нашем случае это сосна) должен быть хорошо просушен. Для столярных работ влажность древесины рекомендована 6-7%. При большей влажности велика вероятность образования трещин в местах склейки и потеря первоначальной геометрической формы древесины.

2) Склеиваемые поверхности должны быть ровными. Достигается это фугованием* древесины, фрезерованием, рейсмусование**.

3) На склеиваемые поверхности клей наносится равномерным слоем. После нанесения клея необходимо хорошо стянуть (зажать) склеиваемые части. В этом помогут столярные ваймы или струбцины. Для склейки щитов подойдут ваймы*** или винтовые струбцины****. Для склейки объёмных изделий используются быстрозажимные и ременные струбцины.

4) Важным является так же выдержка времени склейки и температурных условий. У разных производителей столярного клея эти параметры могут отличаться, поэтому очень важно ознакомиться со способом применения, указанном в сопроводительной документации или на этикетке.

5) Если мы склеиваем объёмное изделие, которое не подвергается дальнейшей обработке, то излишки клея обязательно нужно удалить. Не стоит это делать сразу, пока клей вдоль склеиваемого шва жидкий, но и не нужно дожидаться, когда он полностью отвердеет, чтобы не поцарапать склеиваемые детали. Воспользуйтесь средним состоянием, обычно при 20 С˚ это 20-30 минут после нанесения.

После того, как клей в изделии высох, оно отправляется на шлифовку, чтобы довести поверхности до подходящего для декупажа или росписи состояния. Но это уже другая история. Следите за нашими публикациями и Вы узнаете ещё много интересного на тему «Как это делается? Заготовки от Димкин Дом».

Желаем вдохновения!

*Фуговать — это значит снять неровности дерева, вручную прижимая заготовку к столу с вращающимися ножами. **А рейсмусование — это тот же процесс, но заготовка обрабатывается автоматически, передвигаясь на вращающихся роликах снизу со снятием стружки сверху вращающимися ножами.

*** Ваймы – механическое приспособление для склеивания деревянных щитов, напоминающее тиски.

****Струбцины как и ваймы — это вспомогательный инструмент, который применяется для закрепления деталей путем прижатия между собой или к требуемой поверхности. Их отличие от вайм заключается в том, что струбцины мобильны, имеют многообразие разновидностей для склевания деталей разных форм, бывают разных размеров.