самодельные струбцины в домашних условиях из дерева. Как сделать из профильной трубы для склейки щитов? Чертежи с размерами

Профессионалы знают, что при проведении столярных работ на необорудованной территории неизбежно возникает ряд проблем. В основном это касается подготовки заготовок, которые невозможно обработать, если они не закреплены, поскольку перемещаются по верстаку. Одним из таких агрегатов, что применяются для фиксации, считается струбцина. Изготовить подобное приспособление можно самостоятельно дома, используя подручные средства.

Устройство и принцип работы

Струбцина – без сомнения, полезный инструмент, часто используемый в различных областях жизни. Его основная задача – производить качественную фиксацию элементов на рабочей поверхности или любой другой опорной части. По чертежу такой инструмент должен обязательно иметь как минимум два элемента в конструкции.

Размеры изготавливаемого своими руками агрегата зависят от потребностей пользователя. В арсенале профессионального мастера всегда есть маленькая, длинная и большая струбцина. Этот небольшой арсенал позволяет работать с заготовками, что могут быть различного диаметра и длины.

Чтобы губка двигалась, предусмотрен рычаг или винт. Они дают возможность увеличить усилие, прилагаемое при сжатии, и предотвращают обратное движение элемента при обработке заготовки. Со стороны струбцина очень напоминает тиски.Кроме опорной поверхности, в конструкции струбцины присутствует подвижная губка, которую обязательно оборудуют механизмом фиксации.

Свое применение инструмент нашел и у столяров. Там его используют для фиксации двух элементов, между которыми наносится клеевой состав. Не всегда получается так, что необходимый инструмент оказывается под рукой в нужное время. При наличии чертежа и подробной инструкции можно изготовить инструмент самостоятельно. Лучше делать это из дерева или металла. Иногда используют старый домкрат или тормозные колодки.

Металлическая

- рычаг;

- рама;

- зажим;

- подвижная губка.

Преимущество подобного агрегата в его долговечности, поскольку металл долгое время сохраняет свои свойства. При помощи инструмента можно осуществлять плотную стяжку, не беспокоясь о прочности агрегата

. Если сравнивать с обычными тисками, то подобная струбцина, изготовленная своими руками, не обладает большим весом, поэтому ее легко возить с собой.Если есть необходимость, то можно изготовить стационарную конструкцию.

Металлические элементы конструкции обеспечивают максимальный захват заготовки. Благодаря этому ни о каком повороте в момент обработки и речи быть не может. Мастер уверен, даже работая с электрическим инструментом заготовка не выпадет или соскользнет. Изготавливая конструкцию по современным чертежам, возможно получить

Форма заготовки может быть как плоской, так и объемной, это никак не сказывается на качестве фиксации. Длина может меняться от нескольких до десятков сантиметров. Каждый тип инструмента имеет свои особенности. К примеру, винтовые струбцины встречаются чаще всего. Они стали востребованы благодаря простоте конструкции и небольшой себестоимости при изготовлении.

Готовый инструмент так же стоит недорого.

Такие агрегаты имеют вид металлической скобы. Опорная часть располагается с одной стороны, а резьбовое ушко – с другой. Регулировочный винт располагается во второй части.

В части винта, что называется рабочей, устанавливается губка. Рукоять устанавливается с внешней стороны. Эффективнее всего использовать инструмент при обработке крупных и тяжелых деталей, которые не обладают сложной формой. Если говорить об универсальности, то в работе мастера таковыми являются

Фиксация заготовки осуществляется при помощи вспомогательного винта. На некоторых моделях вместо него можно встретить нажимной механизм шагового типа. Осуществлять качественную фиксацию больших заготовок так же помогает трубный вариант инструмента.

В конструкции такого агрегата присутствуют две основные части: губка и опорная площадка с зажимом.Когда требуется совместить заготовки, причем обязательно должен быть соблюден угол 90 градусов, стоит воспользоваться угловым инструментом. У него две опорные и рабочие поверхности, благодаря которым можно ровно склеить две детали перпендикулярно друг другу.

Сложно найти в магазине готовый инструмент, позволяющий скреплять между собой элементы под острым или тупым углом. Но такой агрегат можно при желании изготовить. Есть еще один вид струбцин – ленточный. В его конструкции имеется один гибкий элемент, то есть стержень, по которому передвигаются несколько губок. Когда пользователь размещает губки в разных местах и настраивает степень натяжения, он создает инструмент, способный обрабатывать детали сложной формы.

Струбцина, где предусмотрено две шарнирно-соединенных части и распорная пружина, называется клещевой. Такой инструмент используется нечасто, потому что качество стыка не отличается надежностью. Однако есть и одно из существенных преимуществ – заготовку можно как быстро устанавливать, так и снимать, что существенно экономит время.

Если говорить об изготовлении инструмента в домашних условиях, то чаще всего используют чертежи на три первых описанных типа.

С их помощью можно решить большинство бытовых задач. При этом инструмент не слишком требователен к материалу.Выбор конструкции по назначению

Самодельные струбцины по своему функционалу ничем не отличаются от изготовленных на производстве. Их можно использовать для склеивания досок, сборки мебели, склейки щитов. Для столярки используют различный инструмент, в том числе зажимную, F-образную, настольную струбцины. В зависимости от назначения стоит правильно выбирать агрегат, учитывая его конструктивные особенности. К примеру, для рамок и для эхолота мебельная и эксцентриковая струбцины будут между собой отличаться. Каждая из них призвана выполнить соответствующую задачу и не является универсальным инструментом.

Если планируется фиксировать крупные заготовки, тогда лучшим вариантом станет трубная конструкция. Ее преимущество в том, что длину можно легко изменить. Однако, такой агрегат обладает сложным механизмом работы. В столярном деле часто используется угловой вариант инструмента. С его помощью легко удается сводить между собой деревянные бруски под прямым углом. Иногда такие струбцины применяют для ламината. Также столяры используют ленточные инструменты.

По своему виду пружинные агрегаты напоминают прицепку. У прижимной струбцины этого типа усилие создается благодаря установленной пружине. С таким инструментом очень просто работать, не задействуя вторую руку. Используется агрегат в том случае, когда не требуется большое сжатие, и напротив, это условие обязательно должно соблюдаться, иначе может пострадать заготовка, поскольку она была изготовлена из хрупкого материала. Есть струбцины с зажимом и автоматического типа. Изготовить такую самостоятельно сложно, но возможно, если есть навыки работы с электроникой. Такой тип относят к быстрозажимным конструкциям. Принцип работы агрегата прост и понятен.

Очень важно для направляющей шины, с какой силой производится сжатие. У некачественно сделанных и недорогих инструментов фиксация слабая. Торцевые модели нашли свое применение в мебельной промышленности. Там их используют при работе с накладками на столешницы. Есть еще один бюджетный вариант струбцины – G-образный. Чтобы работать с таким агрегатом, его потребуется сначала закрепить на столешнице или любой другой плоскости. Струбцина станет незаменимым помощником при работе по склейке, шлифовке или заточке заготовок.

Ее преимущество – в больших возможностях по регулировке направляющей. Можно поменять ширину, поэтому и обрабатываемые детали могут быть разной толщины.

Из чего можно сделать?

Существует множество вариантов того, из чего и как можно самостоятельно изготовить струбцину. Чаще всего пользователь берет подручные материалы. Неплохое оборудование получается из:

- профильной трубы;

- толстой фанеры;

- старых подшипника;

- железной мясорубки;

- квадратных труб различного сечения.

Этапы изготовления

Если найти все необходимое и подробно изучить чертеж, то в домашних условиях можно сделать неплохой инструмент. Струбцина из металла, изготавливаемая своими руками – агрегат, который отличается надежностью. В этом ему будет существенно уступать деревянный агрегат. Для изготовления потребуется не только материал, но и сварочное оборудование, а также некоторый инструмент, используемый в слесарном деле.

Многие мастера предпочитают делать струбцину из швеллера, арматуры, из уголка или из шпильки. Все эти металлические элементы прекрасно подойдут для этого.

Из металла

Лучше всего использовать металлическую трубу. В результате получится трубчатая конструкция. Можно сделать инструмент другого типа.

Стоит всегда помнить, что струбцина, используемая для решения бытовых задач, должна быть простая и быстрая, чтобы не приходилось тратить много времени на работу с деталью.

Дополнительно потребуются металлические кольца в количестве трех штук. Их внутренний диаметр обязательно должен совпадать с внешним у трубы. Допускается использовать в конструкции металлический стержень вместо трубы. Для создания инструмента используется сварочный аппарат.

Алгоритм работы следующий.

- Опорные площадки приваривают к двум кольцам. Их изготавливают из металлического уголка. Лучше, если он будет стальным.

- На оставшееся кольцо ставят гайку, а его приваривают к концу стержня или трубы, смотря что используется.

- На шляпку используемого блинного болта устанавливают рукоятку, а болт вкручивают в кольцо.

- В свободном конце проделывают отверстие, куда будут установлены фиксирующие штифты.

Такой агрегат обязательно пригодится, если приходится работать со сборкой мебели. Кроме того, в строительно-монтажных работах без него также не обойтись.

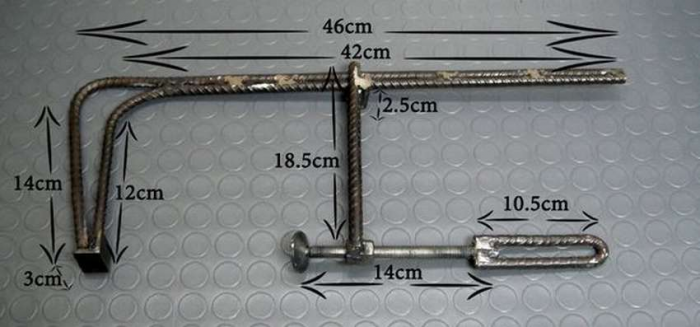

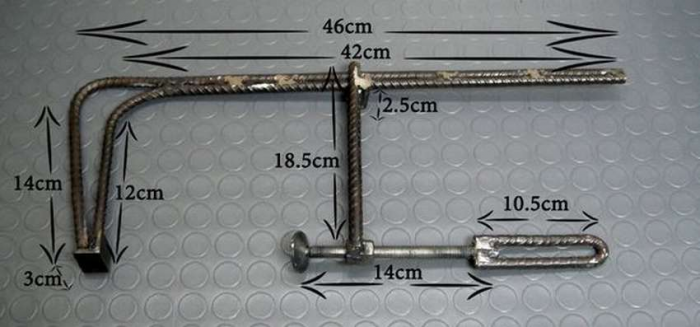

Если под рукой имеется арматура, ее можно использовать для сборки струбцины. Процесс выглядит следующим образом:

- на первом этапе арматуру потребуется нарезать;

- затем изготавливается скользящая часть, устанавливается гайка, которую прикрепляют к рычагу;

- на третьем этапе готовят винт и подставку, что будет поворачиваться;

- в стержне потребуется нарезать резьбу, после сделать плечо;

- на последнем этапе делают ручку и панель на челюсть.

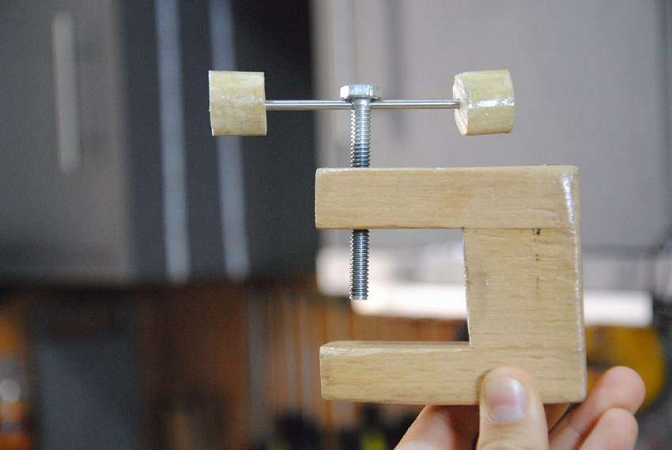

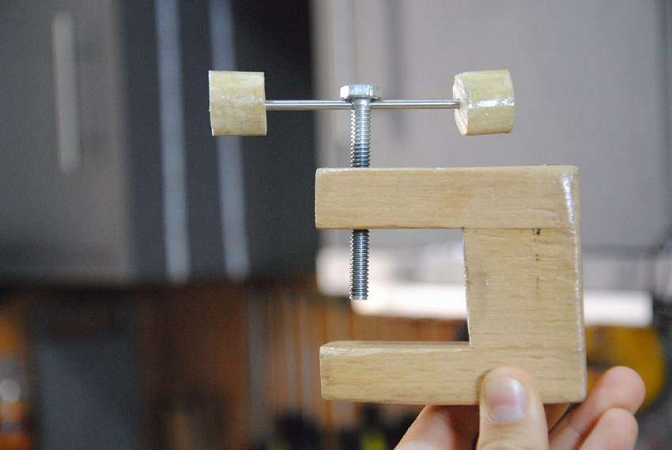

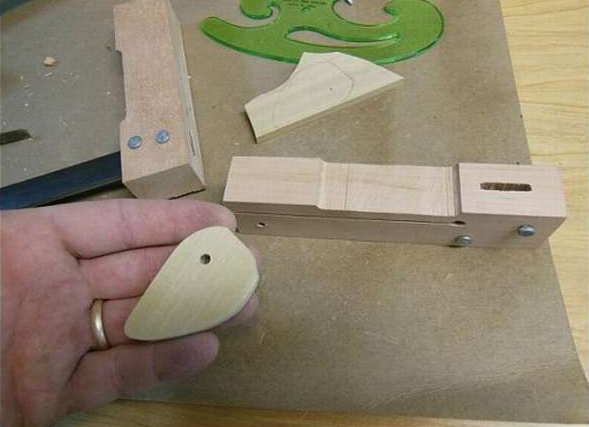

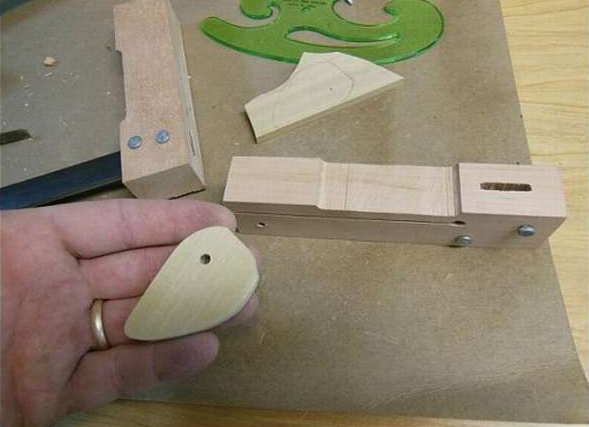

Из дерева

Из древесины тоже можно самому сделать струбцину. Таким инструментом удобнее всего работать с деревянными заготовками. Это может быть фанера, листы ДВП или ДСП, брус или доски, только они должны быть небольшой толщины. Изготавливая деревянный инструмент по данной технологии, стоит придерживаться следующей последовательности.

- Сначала создается шаблон на картоне будущих деревянных заготовок.

- Шаблоны переносят на древесину в соответствии с выбранным масштабом.

- Лучше не использовать доски, изготавливаемые из сосны. Древесина должна быть твердой, тогда агрегат прослужит долго.

- Каждую часть будущей струбцины выпиливают при помощи лобзика.

- Чтобы форма была четкой, края подправляют напильником.

- Поверхность обязательно шлифуется.

- В челюстях сначала намечают отверстие для болта, а потом просверливают. Его длина должна быть для осевого болта не менее 1.5 от диаметра болта.

- В детали, что будет играть роль ручки, тоже просверливают отверстие для гайки.

- Гайка устанавливается на клей. Он может быть эпоксидным или цианакриловым.

- Теперь можно собирать инструмент. Осевой болт фиксируется на клеевой состав. Задняя петля устанавливается на шурупы.

- Устанавливается верхняя челюсть, после подкладывается шайба и ставится рукоятка.

Из древесины можно изготовить и быстрозажимной вариант струбцины. Единственный недостаток этой технологии – требуется больше времени, однако в момент выполнения работы удается его сэкономить. Процесс выглядит следующим образом.

- Сначала макет будущих деталей переносится на пиломатериал, затем из досок вырезают элементы будущей струбцины.

- Лобзиком делают прорези для осевой пластины. Они необходимы в подвижной губке.

- На следующем этапе используется стамеска. Для кулачкового рычага делается паз.

- Для установки штифтов просверливают отверстия.

- Внешнюю и внутреннюю поверхность обязательно обрабатывают сначала напильником, чтобы убрать грубые выступы, а потом наждачной бумагой.

- Осевая пластина вырезается из металла. Ее также потребуется качественно зашлифовать, а потом высверлить отверстия, куда необходимо установить штифты.

- На последнем этапе производится сборка инструмента.

Специалисты советуют проверить работоспособность собранного агрегата. Если необходимо, то расположение элементов придется подкорректировать.

Из домкрата

Бывает так, что старый домкрат перестал приносить пользу, но выкинуть его жалко. Из него можно сделать неплохой инструмент. В результате получается надежный агрегат, который прослужит еще очень долго. Ширина захвата у такого инструмента будет составлять около 15,5 см, поэтому использовать его можно при работе с профильной трубой большого диаметра. Сначала домкрат разбирают, затем удаляют ненужные части при помощи болгарки. Когда два главных элемента будут подогнаны, их между собой сваривают.

Шпильки изготавливают в количестве четырех штук. Их так же вырезают болгаркой, соблюдая размеры по чертежу. После потребуется приварить их к прижимным частям. Всю конструкцию зачищают, удаляя следы сварки. Можно покрыть ее краской, так металл будет дольше защищен от негативного воздействия влаги. Подойдет для этого аэрозольная краска. Винт, что был установлен в конструкции домкрата, требуется обрезать по длине. После приступают к завершающему этапу: устанавливают ручку. Неплохая рукоять получается из арматуры или куска стального стержня. Для удобства по краям приваривают гайки. Прекрасно подойдут шестигранники.

Такая струбцина отличается от других внушительной шириной захвата. Кроме того, у нее большая прижимная сила.

Из тормозных колодок

Тормозные колодки также используются для сборки вручную струбцины. Сначала их нужно соединить так, чтобы со стороны конструкция напоминала серп или молодой месяц. Потребуется иметь под рукой сварочный аппарат, которым сваривают между собой два элемента. Зачистить швы удастся только болгаркой. Для этого на нее устанавливают лепестковый круг. Дополнительно под рукой должны находиться две гайки типа М12 и шпилька, диаметр которой 1.2 см, а длина – в соответствии с чертежом. Гайки накручивают на шпильку и приваривают с краев.

Гайку с пресс-шайбой закрепляют и рассверливают, увеличивая диаметр до необходимого. В отверстие вставляют винт типа м6, поверх устанавливается простая шайба. Все вместе обваривается. На следующем этапе с одного конца шпильки делают отверстие, затем нарезается резьба. Она должна подойти под М6. Небольшой отрезок шпильки потребуется срезать болгаркой, потом к нему приварить гайку. Когда все элементы готовы, можно приступать к сборке.

Полезные рекомендации

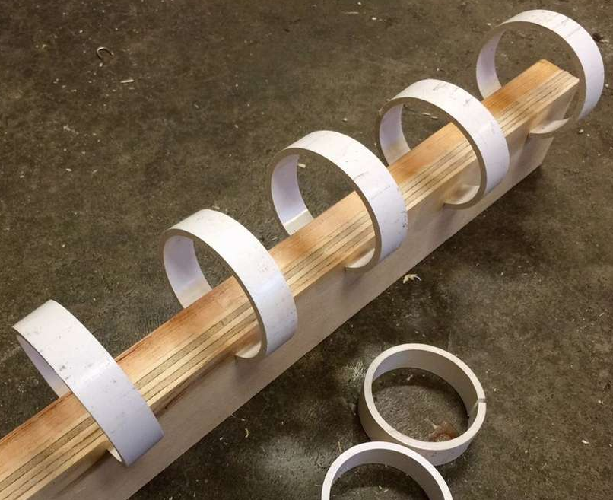

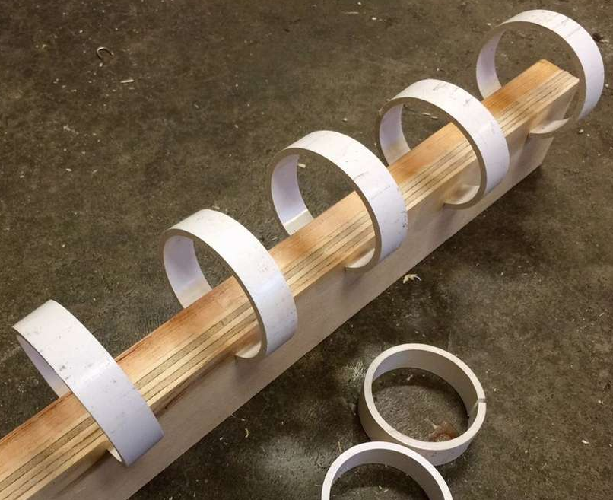

Струбцина, как и любой другой инструмент, должна лежать в отведенном для этого месте. Можно использовать для этого полку в гараже или ящик с инструментами. Если нет времени делать инструмент, тогда можно воспользоваться собственной смекалкой. Круглую заготовку просто зафиксировать на кольцах, что предварительно набивают на раму. Самая простая струбцина выглядит как пара брусков, обмотанных скотчем. В таком инструменте можно зажать трубу или металлический прут.

О том, как сделать быстрозажимные струбцины своими руками, смотрите в следующем видео.

Как сделать струбцину своими руками

Опытные мебельщики, столяры, слесарных дел мастера справедливо считают, что струбцина является не менее важным инструментом, чем удобный верстак, хорошо сбалансированный рубанок или набор острых, как бритва, стамесок из шведской стали. Приспособление можно купить, взять в аренду, но лучше всего сделать струбцину своими руками. В этом случае будет уверенность, что нехитрое устройство не подведет в самый ответственный момент.

Суть устройства струбцины

Конструктивно струбцина представляет собой простейшее устройство, позволяющее прижать деталь, заготовку, несколько составных частей в одно целое для установки крепежа – саморезов, болтов с гайками, заклепок, или пока сохнет клей.

К устройству струбцины, независимо от конструкции, материала и размеров приспособления, предъявляют два основных требования:

- Рама струбцины не должна деформироваться под нагрузкой, жесткость каркаса приспособления должна быть достаточной, чтобы сохранить параллельными плоскости прижимных губок;

- Конструкция прижимного винта должна обеспечивать регулируемое и плавное прижатие подвижной опоры струбцины на фиксируемой поверхности.

Существует достаточно большое количество всевозможных схем струбцин, и, хотя устройство любой струбцины примитивно по сути, никто не пытается сделать универсальную конструкцию, которой можно было бы пользоваться в любой ситуации. Устройство получается очень тяжелым, неудобным и сложным в работе.

Поэтому размеры и схему приспособления подбирают, исходя из габаритов соединяемых деталей и требуемого усилия прижатия. Условно струбцины делят на три большие группы:

- Столярные и мебельные линейчатые струбцины, их стараются сделать из твердых сортов древесины и металла;

- Монтажные струбцины большой жесткости;

- Слесарные упорные струбцины.

Кроме классических струбцин-линеек, широко используют заказные струбцины нестандартных схем, большинство из них изготавливается под выполнение одной-двух операций повышенной сложности.

Например, сверление в массиве из нескольких досок на большую глубину, обрезка или склеивание бруса фигурным способом под прямым или нестандартным углом, сварка деталей сложной конфигурации. Вариантов более чем достаточно, лучший способ обеспечить самое высокое качество соединения – это все же сделать струбцину нужного размера и формы.

Деревянная универсальная струбцина своими руками

Проще всего сделать струбцину из деревянной планки и бруса. Дерево — достаточно демократичный материал, поэтому, если выполнить правильную разметку деталей и использовать надлежащие инструменты, то без особых усилий можно сделать зажим любого уровня сложности.

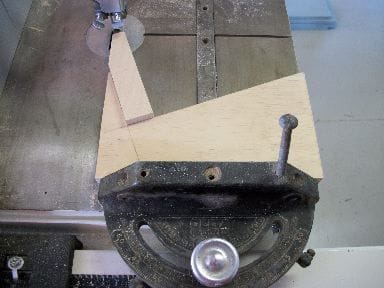

Для изготовления деревянной струбцины потребуются следующие инструменты и приспособления:

- Настольный сверлильный станок мощностью 400-500 Вт под сверла от 1-15 мм. Вертикальный ход сверлильного патрона должен быть не менее 120 мм;

- Электрический шлифовальный круг. Его можно сделать самостоятельно, для этого на электроточиле вместо абразивного камня устанавливают круг из фанеры, толщиной 10 мм и диаметром 350 мм, на котором с двух сторон наклеены полотна наждачной бумаги;

- Ручная дисковая пила по дереву с диаметром диска не менее 150 мм. Можно использовать болгарку или ленточную пилу.

Все остальные операции можно сделать с помощью ручного инструмента. Разумеется, сверлить отверстия и нарезать пазы можно также и ручными дрелью и ножовкой, только достичь требуемого качества и точности изготовления с использованием ручных инструментов будет очень непросто.

Классическая F образная струбцина

Конструкция простейшей деревянной струбцины выглядит, как латинская буква F. Вертикальная и верхняя горизонтальная планка представляют собой одно целое – неподвижную направляющую, соединенную упором одной из губок. Центральная перемычка буквы F — это подвижная или ответная часть губок, которая приводится в движение ходовым винтом. Третья часть струбцины с приводным винтом изготавливается в съемном варианте. Зажим можно переставлять по длине направляющей планки, расстояние между губками сделать меньше или больше, насколько позволяет длина базовой рейки.

Общий вид струбцины приведен на фото.

Первоначально нужно сделать направляющую рейку. Для этих целей подойдет лиственница или еловая доска. Все остальные детали струбцины можно сделать из любой древесины, кроме мягких сортов, – тополя, липы, березы.

Важно! Для изготовления любых приспособлений и вспомогательной оснастки используют только бездефектную древесину. Если нет таковой, то лучше всего сделать струбцину из обычной фанеры толщиной 15-20 мм.

Базовую планку вырезают по длине будущего приспособления. На опорную неподвижную часть губок зажима приходится львиная доля нагрузки, поэтому лучше всего сделать направляющую из самой прочной древесины или применить небольшую хитрость.

По боковому торцу рейки вырезают полукруглый паз, в который укладывают стальной прут, диаметром 8-10 мм. С одной стороны конец загибается вокруг торца, на другом конце прут соединяют с неподвижной губкой гайкой, навернутой на предварительно нарезанную резьбу.

Неподвижную часть губок приклеивают к направляющей планке столярным клеем, после высыхания клея опорную поверхность тщательно подрезают по углу в 90о к направляющей планке. Эту деталь можно сделать клееной, или пропилить монтажный паз с помощью ручной циркулярной пилы.

Ответную или подвижную часть губок вырезают вместе с опорой под винт из одного бруска. Далее в обеих заготовках нужно сделать П-образные пропилы, позволяющие посадить детали на направляющую планку. После снятия заусенец заготовки устанавливают пакетом в сверлильный станок и сверлят отверстие под ходовой винт.

Если предполагается достаточно интенсивное использование струбцины, то в отверстие под винт необходимо запрессовать латунную трубку, сделать подшипник скольжения. В противном случае ходовой винт достаточно быстро разобьет отверстие на 2-5 мм, что сделает инструмент непригодным для работы.

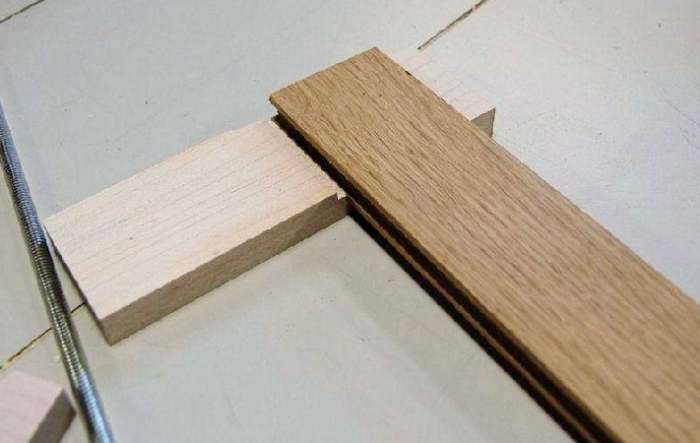

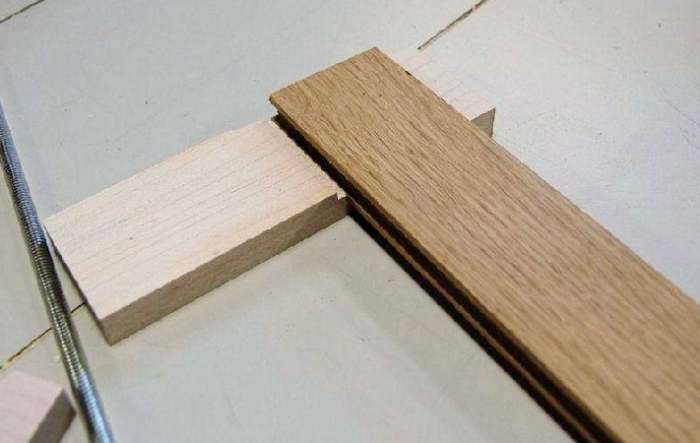

Струбцина, собранная из дерева и стали

Деревянной струбциной удобно работать, если нужно сделать небольшой прижим, чтобы зафиксировать пакет из нескольких планок или склеить две детали. Если предполагается обработка бруса или доски столярным инструментом, рубанком или шлифмашиной, то струбцину для фиксации материала лучше всего сделать с металлической направляющей.

Процесс изготовления струбцины из дерева и стали выглядит следующим образом:

Остается собрать струбцину, переставляемую часть засверливают под фиксирующий болт, устанавливают болт или шпильку и затягивают гайкой. По окончанию сборки нужно сделать два-три холостых прогона, чтобы осадить стенки и облегчить вращение винта.

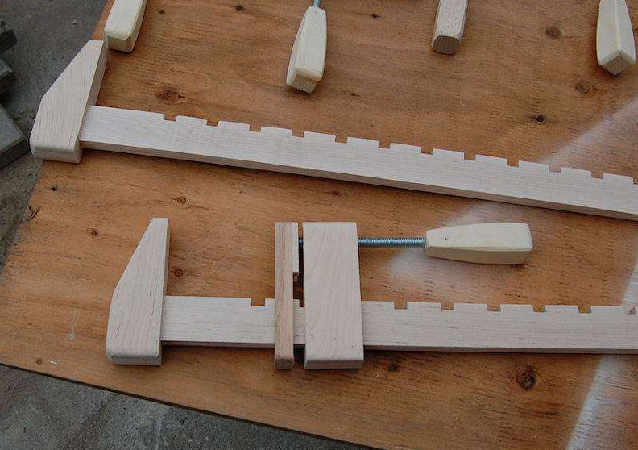

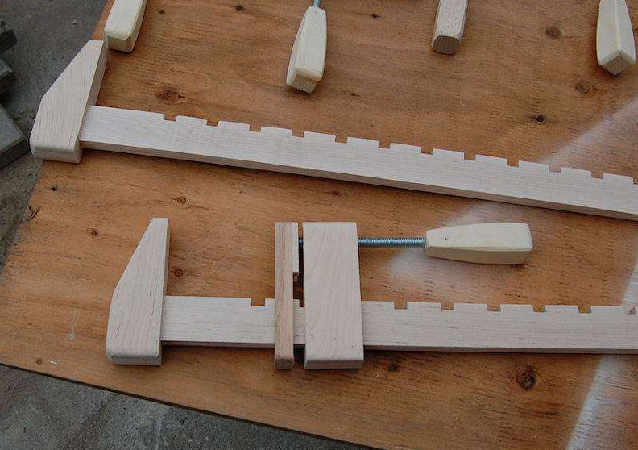

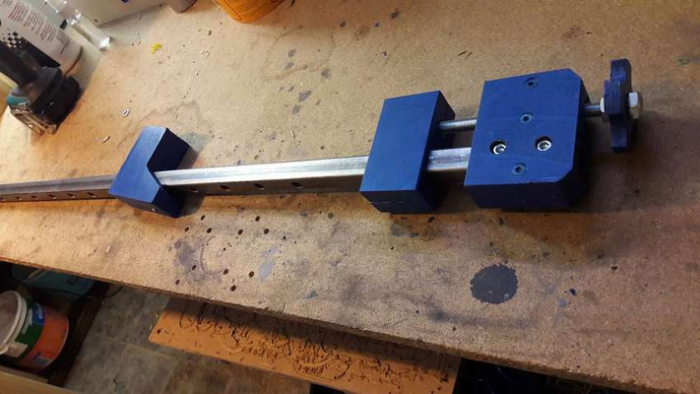

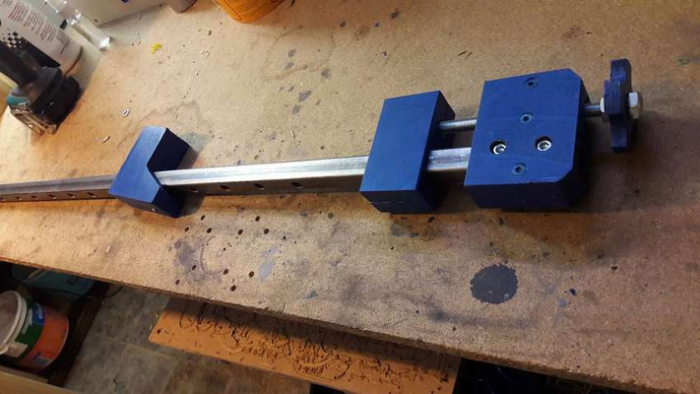

Деревянная струбцина для фиксации и стяжки наборов

В 40% случаев работы в столярной или мебельной мастерской требуют использования длинных струбцин для стягивания целых наборов или пакетов из планок, формирования мебельных щитов, столешниц и дверного полотна. Процесс изготовления струбцин для нужд стяжки практически не отличается от обычного деревянного F-образного приспособления.

В отличие от других схем приспособлений, струбцина для стяжки изготавливается из массивного бруса, сечением 50х50 мм и длиной не менее 100 см. В направляющей планке из бруса сверлят на станке ряд отверстий для перестановки ответной части губок.

Кроме того, потребуются три блока из дуба или бука, для того чтобы сделать неподвижную опору с ходовым винтом и две части губок — переставляемую и подвижную.

На ответной переставляемой опоре прорезают установочный паз и сверлят отверстие, в которое запрессовывается гайка под крепежный болт. Расстояние между опорами можно сделать больше-меньше, если губку переставить на следующее отверстие и зафиксировать ее болтом.

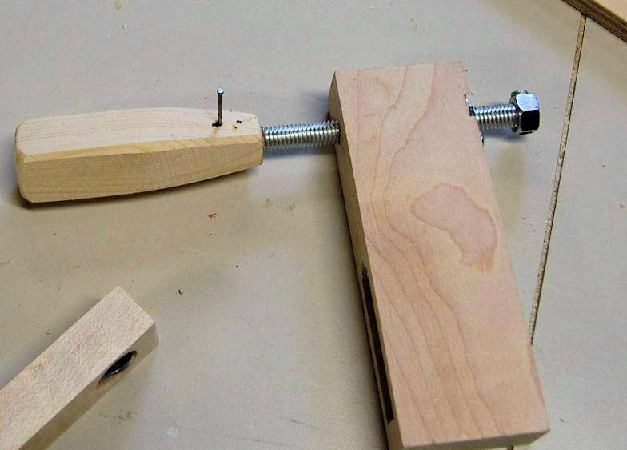

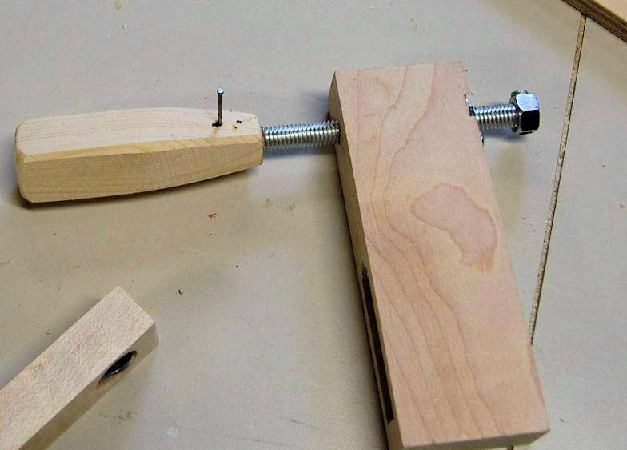

Деревянный зажим из деталей вешалки

Небольшое приспособление, очень напоминающее стягивающий тип струбцин, можно запросто изготовить из обычных костюмных плечиков. Деревянная основа вешалки изготавливается из двух одинаковых половинок трапециевидной формы.

Первым делом, чтобы изготовить зажим из вешалки, необходимо сложить две половинки плечиков в один пакет и зажать в тисках сверлильного станка.

Не раскрывая станочных тисков, потребуется сделать четыре отверстия диаметром 8 мм. Получаются две заготовки, в каждой из которых есть пара сквозных отверстий. Остается сделать зажим, для этого необходимо отрезать две шпильки с резьбой М8, длиной по 25 см каждая. Шпильки можно вклеить в одну из половинок или сделать симметричный вариант, как на фото.

Из зажима можно сделать фиксирующее устройство для склейки досок, удержания труб или стягивания пакета из нескольких планок.

Быстрая С образная струбцина для дерева

Кроме классических вариантов столярных струбцин и зажимов, в работе с мебелью и деревоматериалами приходится использовать малоразмерные фиксаторы. Одним из таких приспособлений является С-образная струбцина, изготовленная из дерева, фото.

Прежде чем сделать зажим, необходимо подыскать подходящую заготовку из дерева. С-образные струбцины требуют очень прочной древесины, поэтому для изготовления используют акацию, вяз или степной дуб. П-образный корпус вырезается болгаркой. При общем размере корпуса 100х100 мм ширина боковин должна быть не менее 2,5 см.

В одной из боковин нужно сделать сквозное отверстие диаметром 12 мм, в которое запрессовываются две стальные гайки, М8 или М6. Проще всего навернуть гайки на резьбовой шток, смазать клеем и вставить в отверстие. Нужно сделать несколько несильных ударов киянкой, чтобы гайки с небольшим натягом вошли в сквозное отверстие. Остается сделать ручку, и С-образная струбцина готова.

Струбцина из металла своими руками

Большую часть слесарных и столярных струбцин изготавливают из металла, чаще всего стали или алюминиевых сплавов, причин для подобной избирательности всего две:

- Высокая прочность металлических деталей;

- Длительный срок службы даже при большой нагрузке.

Чтобы сделать струбцины из металла, потребуется сварочное оборудование, болгарка и обычная электродрель и электролобзик.

Длинная стягивающая струбцина

Наиболее логичным будет сделать струбцину, у которой направляющий брус или планка из дерева заменены квадратной профильной трубой. Метровую струбцину можно сделать из квадрата 20х20 мм, для двухметровой потребуется профиль 30х30 мм. Использование трубчатого квадратного профиля позволяет сделать конструкцию очень жесткой без «тянучек» и усадки, как это бывает у пиломатериалов.

Проще всего сделать длинную струбцину по классической схеме. Стационарная, подвижная и переставная части изготавливаются из толстой фанеры.

Каждая деталь состоит из двух половинок, которые вырезаются лобзиком и стягиваются болтами на длинной квадратной трубе. Ходовой винт можно сделать из двух частей резьбовой шпильки и обычного куска арматуры.

Самодельная сварная струбцина из арматуры

Вместо дерева можно использовать обычный арматурный пруток, сечением 8-10 мм. Чтобы сделать корпус струбцины из арматуры, потребуется вырезать две заготовки длиной 65 и 55 см. Прутки греют на паяльной лампе и загибают на стальной оправке под прямым углом согласно чертежу.

Согнутые заготовки сваривают в одну Г-образную конструкцию, обязательно соединяются сварочным швом носик и линейные участки арматуры.

Следующим этапом из отрезка в 20 см изготавливают стойку под ходовой винт, к которой приваривают гайку. Если усилие зажима на струбцине более 50 кг, то стойку можно сделать гнутой или укрепить дополнительным подкосом.

Самодельная G-образная струбцина

Конструкцию с G-образным корпусом еще называют винтовым прессом за огромное усилие, которое можно получить с помощью ходового винта. Сделать G-образную струбцину достаточно просто. Для этого необходимо нарезать болгаркой заготовки корпуса из толстого металла, не менее 7-8 мм толщиной.

Корпус сваривается буквой П. На верхней полке нужно сделать отверстие под гайку, далее навинтить ее на ходовой винт и установить на место сварки. На нижней полке укладывают небольшой кусочек металла — столик, который прижимают вывернутым винтом. Нужно только сделать несколько сварочных точек или швов, чтобы приварить столик и гайку, и струбцина готова.

Деревянная прокладка для опоры металлической струбцины

Важной деталью любой струбцины считается подкладка, устанавливаемая под опорные поверхности зажима. Делается это для достижения двух целей:

- Не допустить повреждения зажимаемой струбциной детали, так как в металлических приспособлениях давление зажима может легко достигать нескольких сот килограммов;

- Равномерно передать и распределить усилие от ходового винта на поверхность мебельного щита или фиксируемой детали.

Лучше всего сделать прокладку из обычной березовой фанеры или мягкой древесины с нешлифованной поверхностью.

Зажим для наворачивания проволоки на оправку

Очень непростой задачей считается надежная фиксация стальной проволоки на круглой заготовке, например, резиновой трубе или оголовке штуцера. Конструктивно такое приспособление состоит из двойного корпуса и намоточного штифта.

Проволоку оборачивают вокруг трубы и зацепляют на штифте с болтовой головкой. За 2-3 поворота ключом намотанная полуторная петля натягивается до нужного состояния. Остается сделать поворотом корпуса закрутку проволоки на шланге в несколько витков и обрезать ее концы.

Угловые струбцины своими руками

Использование специализированных струбцин на сегодня остается единственно возможным способом собирать любые прямоугольные или квадратные конструкции из дерева и металла с идеально выставленным прямым углом.

Например, система из готовых треугольников, которые охватывают плоскости стыкующихся сторон и прочно удерживают их в нужном положении, до момента установки крепежа или окончания сварочных работ.

Зажим универсальный под любой угол

Прямой угол, как правило, не представляет особой проблемы при работе со струбцинами, значительно сложнее сделать угол произвольной величины. Для решения подобных задач нужно сделать приспособление к струбцине, как на фото.

В основе дополнительного устройства используется обычный сосновый брусок с вырезанным по центру сектором прямого угла. Второй деталью является обычный прямоугольный треугольник, который можно сделать из еловой или сосновой рейки.

В вершине угла сектора высверливается сквозное отверстие, диаметром 5-6 мм. Именно отверстие позволяет треугольнику качаться и менять угол наклона струбцины на 3-7о.

Угловая стальная струбцина для сборки

Соединить две детали под прямым углом намного проще, если закрепить их в угловой струбцине. В простейшем случае приспособление представляет собой две направляющие из обрезанной профильной трубы или стального уголка.

Направляющие необходимо выставить с помощью угольника под углом в 90о и соединить дополнительными накладками из листового металла.

Для того чтобы заготовки при работе не выпадали из приспособления, на каждой из направляющих дополнительно устанавливают по две G-образных струбцины.

Струбцина быстрозажимная своими руками

Иногда в работе с деревом требуются струбцины, с помощью которых можно сделать фиксацию или прихват детали к рабочему столу или месту в течение буквально нескольких секунд.

Для того чтобы сделать быструю струбцину, потребуются деревянные доски или фанера толщиной 16-18 мм. Первоначально калька деталей переносится на дерево и вырезается с помощью электролобзика. В ведомых частях потребуется сделать пропилы под заход ответной детали.

По размеченным точкам осей нужно сделать отверстия диаметром 20 мм.

Из круглой заготовки вырезаются шарнирные оси, шлифуются и запрессовываются в отверстия. Получается конструкция струбцины, чем-то напоминающая ножницы. Для привода используется стандартный ходовой винт диаметром 6 мм.

Зажим для удержания и фиксации мелких деталей

Аналогичным способом можно сделать зажим для фиксации особо мелких деталей. Предварительно потребуется разметить и вырезать из ОСБ или фанеры две половинки устройства, похожего на пинцет или медицинский зажим.

Серповидные заготовки соединяются между собой с помощью деревянной оси, поэтому в каждой из деталей струбцины необходимо сделать отверстие соответствующего диаметра. Для корпуса зажима можно использовать ясень или ель, ось необходимо сделать из более твердого материала — дуба или бука.

Струбцина из прута арматуры и дерева

Используя арматурный прут, длиной 50-60 см и диаметром 8 мм, можно сделать очень прочную и одновременно легкую рамку универсального назначения.

В основе конструкции используется опорный деревянный блок из твердых сортов древесины. Размеры блока 150х50х30мм. Размеры могут изменяться в зависимости от толщины и радиуса изгиба арматурного прута. Крючок из куска арматуры можно согнуть тяжелым молотком на стальной трубе. Изгиб нужно сделать так, чтобы согнутая арматура была плоской.

Далее в блоке сверлится сквозное отверстие 7,5 мм, и забивается готовый арматурный крюк, по линии нужно сделать отверстие под ходовой винт и собрать струбцину.

Ленточная универсальная струбцина

Одна из наиболее интересных необычных конструкций струбцин использует в качестве силового элемента толстый ремень из полиэфирной ткани. Ленточная струбцина используется там, где необходимо равномерно стянуть несколько деталей.

Чтобы изготовить ленточную струбцину, необходимо сделать угловые элементы и устройство для натяжения полиэфирного ремня. Три уголка вырезают из обычной сосны по распечатанной кальке. Четвертый элемент – натяжное устройство изготавливается из двух блоков и натяжного винта.

Лента пропускается вокруг блока, если выкручивать винт ключом, расстояние между блоками увеличивается, и ремень устройства натягивается, прижимая все четыре блока к детали.

Кулачковые быстрые струбцины

Зачастую деталь или заготовку в струбцине необходимо зафиксировать быстро, причем сделать зажим без лишних движений. Например, при сушке или окрашивании партии панелей или рамок. Для этих целей лучше всего сделать специализированное приспособление с кулачковыми зажимами, фото.

Отличие данного приспособления заключается в том, что вместо традиционного ходового винта на вертикальных губках зажима устанавливают эксцентрики из фанеры.

Для этого на деревянных стойках предварительно необходимо сделать пропил по толщине эксцентрика.

Далее ставят эксцентрики, засверливают оси, выравнивают, для того чтобы можно было зажим поджимать пальцем, и собирают приспособление.

Телескопический раскладной зажимной хомут

В основе идеи телескопического приспособления для зажима используется набор труб, входящих друг в друга с минимальным зазором, как у раскладной удочки, и набора кольцевых хомутов с винтовым фиксатором.

От каждой трубы отрезают колечко, к которому приваривается брусочек металла с нарезанной резьбой. Завернутый винт или болт фиксирует трубу, расположенную внутри, что позволяет зажать всю конструкцию в одну раздвинутую штангу.

Крепежные универсальные зажимы

Кроме струбцин, для фиксации склеиваемых деталей сложной конфигурации широко применяются двухполочные универсальные зажимы, фото.

Идея зажима – струбцины позаимствована у переплетного пресса, размеры и количество фиксаторов выбираются в зависимости от размеров детали.

4-х ходовые полизажимы для деревянных панелей

Отсутствие надежной фиксации остается одной из проблем, с которой приходится сталкиваться при сборке и склейке щита из нескольких широких и плоских планок. Сделать сборку даже из пяти –шести проклеенных планок и стянуть материал обычными длинными струбцинами не получится, при малейшем увеличении усилия щит выгибает дугой.

Решением проблемы будет приспособление с четырьмя струбцинами, фото.

Панель фиксируется двумя парами зажимов. На концах каждой пары нужно сделать крестообразный зажим из гайки и металлических пластин. На ответном конце крепления устанавливают регулируемый по высоте шарнир. Ходовой винт каждой струбцины упирается в деревянную накладку. Достаточно сделать несколько оборотов винта, чтобы пара брусков прочно сжала склеиваемые детали.

Зажимная коробка для установки на верстаке

Если нет специального монтажного ложемента, детали сложной конфигурации не так просто закрепить на ровной поверхности верстака. В этом случае для обработки деревянной детали сложной пространственной конструкции лучше всего сделать зажимную коробку.

Сделать конструкцию довольно просто:

- Из фанеры собирается коробчатый остов;

- Вдоль длинных сторон коробки нашивают два бруса, лучше всего сделать из сосны, сечением 50х50 мм;

- Набивается ряд монтажных поперечин из того же материала.

Коробка позволяет с помощью зажимов обеспечить удержание любой, самой сложной детали. Если для ее обработки планируется использовать мощные электроинструменты, для коробчатого основания нужно также сделать струбцину или зажим, фиксирующий приспособление на столе.

Самодельный зажим для журнального стола

Серьезной проблемой всех деревянных столов журнального типа была и остается невысокая поперечная жесткость рамы, даже без нагрузки столешница частенько имеет небольшой, но крайне неприятный люфт.

Устранить проблему можно установкой самодельного зажима или стягивающей пружины. Две планки или брусочка из дерева соединяют между собой длинной металлической скобой.

Приспособление можно сделать с винтовым зажимом или самоподжимным. В любом случае, бруски усилят и зафиксируют каркас с ножками, тем самым устранят имеющийся люфт.

Недорогой простейший зажим из колечка трубы ПВХ

Иногда приходится искать подручные средства, чтобы удерживать при переноске, но чаще при сверлении или обработке детали и предметы круглого сечения. Самый простой вариант зажима можно сделать из кольца полихлорвиниловой трубы.

Достаточно просверлить два сквозных отверстия, вставить пару отрезков арматуры и в одном месте разрезать стенку кольца. Приспособление рассчитано на определенный диаметр детали, поэтому для работы придется сделать целый набор зажимов.

Стойки для набора струбцин

Рабочие приспособления и струбцины в первую очередь должны храниться в специально отведенном месте. Вместо сваленного кучей инструмента, из которого сложно найти и выбрать необходимое устройство, лучше всего сделать несколько разрезных стоек или полок. В этом случае на то, чтобы быстро выбрать несколько наиболее подходящих по размеру и устройству струбцин, уйдет всего лишь пара минут, а не полдня, как ранее.

Импровизированные зажимы

Зачастую в столярной работе или при сборке деревянных конструкций не хватает времени на изготовление полноценных струбцин и зажимов. Тогда на помощь приходит смекалка и опыт.

Например, заготовку круглого сечения можно зафиксировать с помощью нескольких колец, набитых на рамку.

Арматурный прут или водопроводную трубу можно зажать с помощью импровизированной струбцины из нескольких брусков и скотча.

Обычный фиксирующий шнур багажника поможет стянуть подобно ленточному зажиму набор из десятка деревянных планок.

Из шприца-пистолета для герметика и скотча можно легко сделать настоящий зажим под доску.

Заключение

Многообразие существующих схем приспособлений и струбцин позволяет зажимать что угодно и в каких угодно условиях. Можно сделать целый комплекс из зажимов различной формы и размеров. Большинство мастеров даже при немалом опыте рабо

🛠 Струбцина своими руками: разнообразие, описание, функции

Заветная мечта любого самодельщика – наличие у него дополнительных рук! Ведь надо, например, удерживать совмещённые одна с другой детали, пока не прошла сварка или склейка. Необходимо позиционировать эту комбинацию точно под сверлом на станке. При этом, приходится ещё инструмент держать, иногда двумя руками. А своих рук всего две. И тут на помощь приходят струбцины. Сделать их своими руками под силу любому мало-мальски знакомому со столяркой. Они и детали между собой сожмут крепко, и к рабочему столу придавят. Удобная вещь!

Содержание статьи

Струбцина – что это такое

Струбцина – это вспомогательный инструмент слесаря, столяра, плотника. Применяется для временного, по требованиям технологии, соединения двух или нескольких деталей при склейке, перед сваркой, для точного сверления пакета.

ФОТО: fb.ruСлово «Струбцина» происходит от немецкого Schraubzwinge

ФОТО: fb.ruСлово «Струбцина» происходит от немецкого SchraubzwingeВ работе струбцина бывает даже удобней, чем тиски. С ней можно работать в любом месте, держать её под любым углом. А тиски жёстко привинчены к столу, их нельзя перенести и изменить ориентацию в пространстве.

Вид и конструкция струбцины определяется её назначением. Когда надо надолго и прочно связать две детали, используют устройство с прижимным винтом. Для быстрого прихватывания годится механизм с рукояткой и храповиком. Специальные струбцины применяют в столярном деле при склеивании двух брусков под прямым углом. Отличаются они друг от друга и размерами, и материалом, и технологией их изготовления.

При необходимости, возможно сделать струбцину из подручных средств своими руками под свои индивидуальные потребности.

ФОТО: instrumentn.ruПростейшая винтовая струбцина

ФОТО: instrumentn.ruПростейшая винтовая струбцина ФОТО: instrumentn.ruСтрубцина с трещоткой для быстрого захвата

ФОТО: instrumentn.ruСтрубцина с трещоткой для быстрого захватаКак сделать столярную струбцину

В столярном деле одна из самых частых операций – это склеивание деревянных брусков под прямым углом. Пока клей сохнет, бруски надо жёстко зафиксировать в определённом положении. Эту задачу решает специальная столярная струбцина. Между двумя взаимно перпендикулярными губками имеется подвижная прямоугольная деталь. Эта комбинация жёстко фиксирует доски в заданном положении.

ФОТО: instrumentn.ruУгловая струбцина для столярных работ

ФОТО: instrumentn.ruУгловая струбцина для столярных работК столярным относится и торцевая струбцина. Она служит для прижима на время приклеивания к мебельной доске (столешнице) декоративной планки.

ФОТО: woodschool.ruТорцевая столярная струбцина

ФОТО: woodschool.ruТорцевая столярная струбцинаМатериалы и инструменты

Угловая струбцина сложна для изготовления своими руками, но она очень помогает при столярных работах. И сделать её самому наиболее интересно. Устройство можно выполнить из металла или из дерева. Последний вариант более доступен для самостоятельного изготовления.

В качестве материала для конструкции берутся деревянные бруски сечением 40×40 мм². Для платформы основания берётся кусок фанеры толщиной 15-20 мм и размером 350×350 мм². Для прижимного механизма потребуются две стальные шпильки диаметром 15-18 мм и длиной примерно 200 мм. К шпилькам необходимо подобрать соответствующие гайки с возможностью их фиксации в дереве.

ФОТО: rmnt.ruУгловая столярная струбцина

ФОТО: rmnt.ruУгловая столярная струбцинаИнструкция по изготовлению

В одном из углов платформы под 90º один к другому крепко привинчиваются два бруска. Они образуют эталонный прямой угол. На расстоянии от этих основных брусков-упоров параллельно им крепятся ещё два бруска. Расстояние должно быть примерно на 30 мм больше, чем толщина предполагаемых для склейки деталей. В этих новых деталях посередине закрепляются ходовые гайки. Сквозь них пройдут шпильки, на внешние концы которых для удобства работы желательно закрепить рукоятки.

На их внутренних концах устанавливаются подвижные колодки. Концы шпилек в этих брусках должны свободно вращаться, но при этом создавать усилие давления. В подвижном бруске следует высверлить глухое отверстие, глубина которого равна половине его толщины, на донце запрессовать глухую шайбу, а в отверстие впрессовать подшипник (не обязательно шариковый), в котором будет вращаться упорный конец шпильки.

Склеиваемые детали одеваются на вершину эталонного угла и прижимаются к неподвижным упорам подвижными брусками.

Изготовление струбцины для металла

Струбцины для работы с металлом надо делать тоже из металла.

Что нужно для работы

Для работы, первым делом, нужно определиться, какую струбцину придётся изготавливать. Хоть это не очень сложное изделие, но желательно хотя бы сделать эскизный чертёж и нанести на нём основные размеры. После этого можно подбирать материалы.

Потребуются обычные слесарные инструменты – верстак, тиски, молоток, сверлильный станок, метчики и плашки для нарезания резьбы, наждак.

Технология изготовления

Для самодельных струбцин обычно выбирают конструкцию попроще. Как правило, они требуются для решения сиюминутных задач. Сам процесс изготовления таких изделий будет более доступен. Конечно, варианты литейных технологий для самодельщика неприемлемы. Кованую скобу он делать не будет. И фрезерный станок не каждому доступен. Проще всего сделать с-образную струбцину и даже несколько штук разных размеров.

Для этого берётся полоска стали шириной 150-200 мм, длиной 350-400 мм и толщиной 10-12 мм. На расстоянии 15 мм от одного из концов сверлится отверстие и нарезается резьба М8. Сюда же для прочности следует приварить гайку с такой же резьбой. Полоска в тисках сгибается в виде буквы «П». Затем берётся шпилька или болт с резьбой М8 и длиной 100 мм и вкручивается в резьбовое отверстие на скобе. На внешнем конце шпильки надо сделать вороток, а на внутреннем конце вращающуюся упорную «пятку». Струбцина готова. Для создания больших или меньших усилий размеры устройства надо увеличивать или уменьшать.

ФОТО: rmnt.ruСамодельная струбцина

ФОТО: rmnt.ruСамодельная струбцинаОсобенности изготовления зажимных инструментов разных типов

Струбцина имеет разные виды, отличаются они между собой по конструкции, материалу, размерам. Рассмотрим виды зажимных инструментов и нюансы их изготовления.

Быстрозажимные

Струбцина пистолетного типа. При нажатии на курок губки разводятся. При отпускании стопорного винта можно изменять величину зазора между губками. Усилие зажатия небольшое. Изготовить самому можно, но экономически невыгодно. Труда много, а стоит она недорого.

ФОТО: goods.ruБыстрозажимная струбцина

ФОТО: goods.ruБыстрозажимная струбцинаА вот такая струбцина с кулачковым зажимом делается очень легко. И держит она крепко.

ФОТО: pimg.mycdn.meБыстрозажимная струбцина кулачкового типа

ФОТО: pimg.mycdn.meБыстрозажимная струбцина кулачкового типаG-образные

G-образные струбцины отличаются от с-образных только наличием сформованной неподвижной губки. Это позволяет более чётко и более крепко зажимать детали.

Торцевые

Торцевую струбцину можно сделать по технологии с-образной. Отличие лишь в том, что у неё три зажимных винта. Её размеры выбираются на основе размеров будущего объекта работы.

ФОТО: tesli.comСтрубцина торцевая

ФОТО: tesli.comСтрубцина торцеваяT-образные

При изготовлении такой струбцины необходимо точно выдерживать размер отверстий скользящих деталей.

ФОТО: cdn.vseinstrumenti.ruТ-образная струбцина

ФОТО: cdn.vseinstrumenti.ruТ-образная струбцинаF-образные

Для изготовления такой струбцины требуются фрезерные работы, чтобы сделать зубчатую насечку на штанге.

ФОТО: s.leroymerlin.ruF-образная струбцина

ФОТО: s.leroymerlin.ruF-образная струбцина Угловые

Столярная угловая струбцина описана в выше.

Ленточные

Ленточные струбцины применяются при склеивании рамок, коробок, шкатулок. Лента с натягом охватывает изделие и не даёт ему преждевременно развалиться. При изготовлении требуется хороший чертёж и точное выдерживание всех размеров.

ФОТО: s.leroymerlin.ruЛенточная струбцина

ФОТО: s.leroymerlin.ruЛенточная струбцинаТрубные

«Трубные» струбцины в основе своей имеют толстую трубу. Они применяются при склейке щитов. Толщина и длина трубы определяются размером щита: его ширина, плюс 10 см на длину и диаметр трубы (от полудюймовой до трёхчетвертной).

ФОТО: youtube.comТрубная струбцина для склейки щитов

ФОТО: youtube.comТрубная струбцина для склейки щитовПружинные

Такая струбцина создаёт усилие прижима за счёт пружины. Величина раствора между «пяткой» скобы и «пяткой» прижимного винта создаётся именно вращением этого самого винта. Сначала надо задать раствор, затем отвести назад подвижную часть струбцины, сжать пружину, вставить на место деталь и отпустить пружину.

ФОТО: usamodelkina.ruСамодельная пружинная струбцина

ФОТО: usamodelkina.ruСамодельная пружинная струбцинаЗаключение

Разнообразие технологических задач, стоящих перед мастером, вызвало появление огромного числа всевозможных моделей струбцин. Почти все они присутствуют в массовой продаже, и стоят вполне доступно. Но бывают ситуации, когда нужно большое число одинаковых простых зажимов. В этих случаях выгоднее самому изготовить эти устройства в требуемом количестве.

Предыдущая

DIY HomiusТак ли идеальна кулирка: состав, свойства, отзывы о ткани

СледующаяDIY Homius15 свежих идей для необычного новогоднего оформления дома

Понравилась статья? Сохраните, чтобы не потерять!

ТОЖЕ ИНТЕРЕСНО:

ВОЗМОЖНО ВАМ ТАКЖЕ БУДЕТ ИНТЕРЕСНО:

Струбцина своими руками из дерева или металла

Начинающие мастера, возможно, на первом этапе своей работы обходятся всего двумя инструментами: молотком и ножовкой. Но с приобретением опыта их количества уже становится недостаточно. Всегда нужно склеить две детали и закрепить что-то в тисках или в струбцинах. Струбцина своими руками изготавливается очень легко и просто.

Как сделать струбцину своими руками

Как сделать струбцину своими рукамиИспользование инструмента виды и его устройство

Не существует таких зажимов, которые бы на сто процентов соответствовали нашим потребностям при проведении работ по дому. Струбцины бывают разных форм, моделей и размеров. Как правило, их не бывает достаточно много. Ниже дается короткий список приспособлений для решения поставленных задач по обработке дерева и металла:

- деревянные;

- металлические;

- F-образные;

- C-образные;

- угловые;

- кулачковые;

- G-образные ;

- зажимы для крепления проволоки;

- зажимы в виде ленты.

Смастерить струбцину самостоятельно достаточно просто. Конечно, при проведении работ это не тот инструмент, в котором есть постоянная необходимость. Но иметь его всегда под рукой не помешает.

Деревянная струбцина для стяжки

Один из самых доступных и недорогих в производстве примеров для самостоятельного изготовления. Она делается легко, проста в использовании. Для ее производства берутся кленовые или сосновые планки. Минимальная ширина их может быть 5 см, толщина не меньше 0,6 см. В качестве фиксатора используется металлический стержень с четырьмя гайками. Для изготовления ручки понадобиться любое дерево лиственной породы, не имеющее видимых внешних дефектов. Подвижная деталь полностью просушена и легко проходить по металлическому стержню.

На концах стержня располагаются две гайки, которые затягиваются для предотвращения расхождения. Можно воспользоваться простой стопорной, а также оригинальной гайкой с стационарным замком. Дополнительно с обеих сторон накручиваются еще две гайки с шайбами. Эти гайки стопорят друг друга. Обязательно оставляем проем для вращающейся шпильки.

Струбцина деревянная и стальная

Она тоже имеет форму буквы F. Ее ключевым отличием является использование металлических деталей. Долговечность и прочность металла играет в этом случае важную роль. Самой сложной частью является сама пластина, в которую в дальнейшем будет вставляться планка. Необходимо просверлить несколько отверстий. По окончании можно очистить металл с помощью болгарки. Пластинка обязана легко ходить по этой пластине. На противоположном конце пластины сверлиться просвет, которое должно соответствовать резьбе винтовой шпильки.

Конец следует делать под углом для полного соответствия вырезам. Это делается легко шлифофкой на станке. О том, как изготавливать остальные детали, говорилось выше.

Струбцина F-образная своими руками

Делается как из дерева, так из металла. По форме она напоминает штангенциркуль. Изготавливается она из прочной древесины или листов фанеры. На рейке нужно вырезать углубления для фиксации самого подвижного средства. Обычно используется червячная система передвижения планки. Детали крепятся держателем, который фиксируется несколькими оборотами гайки. Когда отпускается держатель, деталь легко извлекается из фиксатора.

Принцип действия струбцины

Когда специалист работает с деревянными и металлическими заготовками и ему нужно зафиксировать изделие для его точной обработки. Это возможно сделать используя струбцины.

Старинные модели допускали фиксировать ее при помощи одной руки, современные модели освобождают обе руки мастера. Они не только быстрозажимные, и в тоже время дают возможность пользоваться обеими руками. Известны следующие типы струбцин:

- Монтажные.

- Ручные.

- Угловые.

- Винтовые.

- Рычажные.

В основе рычажных струбцин находится не только червячно-винтовой принцип работы, а также рычаговый механизм. Их еще называют зажимами. Они делают возможным аккуратно и мгновенно фиксировать деталь. Применения огромной силы здесь не требуется, всю основную работу выполняют рычаги. Такие струбцины имеют очень простую конструкцию, поэтому их можно изготовить своим руками дома. Такой принцип работы позволяет не только крепить деталь, но и рассчитывать силу сдавливания. Это немаловажно, например, при склеивании.

Остальные виды струбцин отличаются лишь методом крепления деталей.

Изготавливаем столярную струбцину

При работе с деревом часто приходится его фиксировать, поэтому без столярной струбцины просто никуда. Она обязательно понадобиться, когда нужно просто закрепить доски, склеить между собой заготовки из дерева или листы деревьев.

Несомненно, такие модели имеются в продаже. Но изготавливаются из более мягких сплавов, так производители понижают себестоимость товара. И не всегда они подходят по размерам. Струбцина своими руками самый оптимальный вариант.

На рынке существует огромное количество модификаций струбцин. Некоторые из них могут быть универсальными, а некоторые и вовсе одноразовые и делаются они под одну техническую операцию. Нужно лишь понимать сам принцип работы, тогда изготовить любой вариант своими руками не составит особого труда. Каких-то стандартов по изготовлению нет.

Самый простой вариант из ножовки по металлу. Собирается она быстро. Но применение ее ограничено. Хотя для работы с небольшими объектами этого функционала хватает.

В качестве крепежных элементов выступают болты, на одном конце которых находится гайка, на другом конце может быть съемная ручка или рожковый ключ.

Поскольку рамку можно регулировать по длине, это позволит работать с заготовками разной ширины. В основном, используется для склеивания деталей. Закрепить ее к столу не получится, так как не позволяет конструкция. Но если нет других подходящих инструментов, то такой вариант окажется как всегда кстати.

Изготовление слесарной струбцины

Слесарные работы в необорудованном помещении всегда имеют одну постоянную проблему, с которой приходится сталкиваться слесарям, это крепление заготовок. Нельзя исключить перемещение по столу заготовки, если стол не оборудован крепежными средствами. Одним из таких доступных и весьма простых средств является слесарная струбцина, изготовленная своими руками.

Для того чтобы изготовить струбцину своими руками, необходимо обладать минимальными навыками в слесарной работе. Для ее изготовления используется дерево, шпильки, металлопрокат, трубы, брус деревянный. Также не помешает наличие сварочного аппарата. Самое главное при проведении любых работ нужно следовать инструкции и соблюдать технику безопасности.

Рассмотрим вариант изготовления струбцины из дерева. Размер можно подобрать самостоятельно, какой больше всего подходит по типу работ. В конечном итоге должна получиться струбцина винтового типа.

- Перенести шаблоны деревянных заготовок на лист картона. Размеры подбираются самостоятельно.

- Далее перенести шаблоны заготовок на деревянную доску. Для этих целей прекрасно подходит сорт твердой древесины.

- Ножовкой или лобзиком вырезается деталь. Напильником и шлифовальной бумагой обрабатывается контур детали.

- В центре заготовки отметить место для отверстия. Через него будет проходить ось болта. Отверстие в верхней части фиксирующей челюсти расширяется круглым напильником по размерам в 1,5 или 2,5 раза шире размера самого болта.

- В рукоятке сверится отверстие под гайку. Диаметр должен соответствовать номеру гаечного ключа. Рашпилем или напильником придаем отверстию форму шестигранника. Садим гайку в отверстие на эпоксидную смолу и как вариант любой другой твердый клеевой состав.

- Струбцина собирается, болт крепится клеем в нижней части фиксирующей челюсти. Сзади крепятся петли для раскрывания крепежных челюстей. Надеть верхнюю челюсть на болт и закрутить ручкой.

Примеры самодельных струбцин

На самом деле для производства зажимов в домашних условиях существует большое количество примеров. Для этих целей, например, возможно переделать металлообрабатывающие ножовки.

Изготовление прищепочного зажима

Одним из наиболее простых и самых популярных струбцин является зажим-прищепка. Сделать струбцину своими руками очень просто. Принцип работы такого зажима схож с принципом бельевой прищепки. Только размеры здесь будут больше.

Сначала нужно вырезать из фанеры заготовки. Всего нужно подготовить 10 таких деталей. Пять из десяти должны иметь по центру округлую выпуклость. Длина каждой челюсти держателя равна 15 см.

Следует отметить, что если нужна более крупная модель, то нужно использовать более прочную и толстую фанеру.

Поочередно начинаем склеивать профили заготовок. Сначала должен идти профиль с выпуклостью. Таких зажимов должно получиться два. Соединяем их между собой таким образом, чтобы гребни зашли в пазы.

Если все сделано правильно, то такой зажим будет подвижным и работать как бельевая прищепка. Наматываем резинку струбцину. Собственно все, зажим своими руками готов.

Как выбрать струбцину при покупке

Струбцина достаточно простое устройство и проблем с выбором не должно возникнуть. Главное перед покупкой проверить ее исправность, чтобы корпус не имел трещин. Винтовая часть должна легко закручиваться и выкручиваться. Посмотреть насколько плотно прилегают губки. Они должны быть ровными. Если в комплекте есть резиновые прокладки, то опробовать их. Они нужны для того, чтобы не оставлять следов на мягких материалах во время крепления. Устройство также должно быть легким и прочным.

как сделать самодельные струбцины для склеивания дерева? Инструкция по изготовлению с чертежами и размерами

Струбцина – простейший фиксирующий инструмент вроде мини-тисков. Она позволяет прижать друг к другу две заготовки – например, стянуть доски. Струбцину часто используют, например, при заклеивании велосипедных и автомобильных камер, дерева с резиной, металлом и т. д. Это инструмент первой помощи, но слесарные тиски он не заменит. Давайте разберемся, как сделать струбцину из металла своими руками.

Особенности инструмента

Струбцина, изготовленная своими руками, зачастую превосходит заводскую по качеству исполнения и прижимной силе. Промышленные струбцины содержат стальной винт, но в целях облегчения основа здесь – скоба из алюминиевого сплава. Чтобы не тратить деньги на не вполне качественные инструменты, наводнившие рынок, имеет смысл изготовить струбцину собственноручно – из стальной арматуры, квадратного или уголкового (либо таврового) профиля и т. д.

Полученная конструкция прослужит десятки лет, если вы не фиксируете с её помощью тяжеловесные (в десятки и сотни килограммов) детали.

Одно из распространённых применений струбцины – склеивание дерева (деревянных заготовок), с чем справится практически любая самодельная конструкция.

Что понадобится?

Самодельные металлические струбцины часто требуют таких деталей.

- Профиль – уголки, тавр, квадратный или прямоугольный. В крайнем случае подойдёт круглый, но не рельсовый. Выбирайте горячекатаную заготовку – она прочнее и надёжнее холоднокатаной.

- Шпильки или болты. Если вы не доверяете качеству стали, в которую в наши дни добавляют другие металлы, ухудшающие её свойства, выберите подходящей толщины гладкий стальной прут, купите специальный резак с комплектом насадок и нарежьте резьбу самостоятельно.

- Гайки и шайбы. Подберите их под конкретную шпильку.

- Ответные планки – вытачиваются из листовой стали или кусков уголка самостоятельно.

Из инструментов потребуются такие.

- Молоток. Если струбцина достаточно мощная, то может понадобиться и кувалда.

- Пассатижи. Выберите наиболее мощные, какие удастся найти.

- Болторез – для быстрой резки (без болгарки) арматуры. Предпочтите самый большой – длиной в метр-полтора.

- Болгарка с отрезными дисками (по металлу).

- Пара разводных ключей – наиболее мощные рассчитаны на гайки и головки болтов до 30 мм. Найдите самый большой ключ из тех, что есть в продаже. Ключи под гайки размером в 40-150 мм считаются труднодоступными – вместо них работает моторизованный гайковёрт.

- Слесарные тиски.

- Маркер и строительный угольник (прямой угол – эталон).

- Сварочный аппарат с электродами.

- Дрель с набором свёрл по металлу.

Без тисков обойтись затруднительно. Если изготавливаемая струбцина небольшая, тиски заменит гораздо более мощная струбцина, закреплённая на верстаке.

Инструкция по изготовлению

Есть несколько конструкций самодельной струбцины. Чертёж каждой из них содержит свои отличия – по форме скобы и ответной части, длине ходового винта и т. д. Чрезмерно длинная струбцина (в метр и более) вряд ли вам пригодится.

Угольная струбцина

Угольная конструкция – подчас незаменимая помощь для сварщика: такая струбцина помогает сварить под прямым углом тонкий профиль, полосы листовой стали, уголки и арматуру. Для её изготовления сделайте следующее.

- Разметьте и распилите прямоугольный профиль, например, 40*20 мм. За основу берутся его внешние отрезки по 30 см. Длина внутренних может составлять 20 см.

- Отрежьте от листа стали (5-миллиметровой толщины) квадрат со стороной 30 см. Один его угол обрежьте так, чтобы образовался дополнительный кусок в виде равнобедренного треугольника с боковыми сторонами по 15 см.

- Приварите к основе будущей струбцины – обрезанному листу большие по длине куски профиля. Перед сваркой этих частей проверьте прямой угол при помощи строительного угольника.

- Приварите к обрезку квадратного отрезка листовой стали меньшие куски профиля. Для усиления ответной части струбцины могут потребоваться ещё один такой же обрезок и полоски стали – если это необходимо, отрежьте их от того же исходного листа, с которого выкраивался листовой квадрат.

- Отрежьте от стальной полудюймовой трубы кусок длиной 2-3 см.

- Перед тем как наваривать второй обрезок листа с другой стороны, расположите посередине и приварите ходовую втулку – уже отрезанный кусок трубы. Её диаметр немного больше, чем шпилька М12 на уже приваренном к меньшим кускам профиля обрезке листа. Расположите её как можно ближе к сварному углу ответной части и приварите в этом месте.

- Вставьте шпильку во втулку и удостоверьтесь в её свободном ходе. Теперь отрежьте небольшой кусок листовой стали (квадратик 2*2 см) и обточите его, превратив в кружок. Приварите вставленный во втулку конец шпильку к нему. Образуется скользящий элемент.

- Для предотвращения скольжения выпилите второй такой же квадратик, просверлите в нём отверстие, равное по диаметру просвету втулки, и обточите его, превратив в кружок. Наденьте его так, чтобы шпилька проворачивалась в нём легко, обварите это соединение. Образуется бесподшипниковый втулочный механизм, не зависящий от резьбы шпильки. Использование обычных больших шайб не допускается – они слишком тонки, быстро прогнутся от значительной прижимной силы, а самодельные кружки из 5-миллиметровой стали прослужат долго.

- Наварите второй обрезок-треугольник с другой стороны ответной части.

- Отрежьте от того же профиля ещё один кусок длиной 15-20 см. В его середине просверлите сквозное отверстие, несколько большее по диаметру, чем толщина шпильки – последняя должна свободно проходить внутри.

- Приварите с каждой из сторон данного куска профиля две запорные гайки М12.

- Проверьте, что шпилька легко ввинчивается в запорные гайки.

- Приварите профиль с этими гайками к основной части будущей струбцины. Шпилька должна быть уже ввинчена в эти гайки.

- Отрежьте от шпильки кусок в 25-30 см (она уже вставлена во втулку и ввинчена в стопорные гайки) и наварите на один из его концов рычаг – например, из отрезка гладкой арматуры диаметром в 12 мм и длиной в 25 см. Кусок арматуры приваривается серединой к одному из концов шпильки.

- Проверьте, что струбцина работает правильно. Запас ее хода равен нескольким сантиметрам – этого хватит, чтобы зажать любую трубу, продольный отрезок листа или профиль.

Угольная струбцина готова к работе.

Для проверки прямого угла можно слегка зажать строительный угольник – на обеих сторонах в месте прилегания профиля к угольнику не должно быть просветов.

Далее струбцину можно окрасить, например, грунт-эмалью по ржавчине.

Арматурная струбцина

Понадобится прут диаметром в 10 мм. В качестве вспомогательного инструмента – паяльная лампа. Сделайте следующее.

- Отрежьте от прута отрезки 55 и 65 см. Согните их посредством разогрева на паяльной лампе – на расстоянии в 46 и 42 см. Расстояние от другого конца до места сгиба – соответственно, 14 и 12 см. Состыкуйте их и сварите вместе в нескольких точках. Образуется Г-образная скоба.

- Отрежьте ещё два куска арматуры – по 18,5 см. Приварите их примерно посередине на основной части каркаса (скобе) – с большей по длине его стороны. Затем обварите их вместе – чтобы они не расходились. Г-образная скоба станет F-образной.

- С меньшей стороны приварите к скобе срез листовой стали размером 3*3 см.

- Приварите к концу меньшего отрезка арматуры две запорные гайки М10.

- Отрежьте кусок шпильки длиной 40 см и завинтите его в эти гайки. Наварите на него рычаг из куска гладкой арматуры длиной в 10-15 см. Он не должен касаться скобы при вращении.

- К другому концу завинченной в скобу шпильки наварите ответную часть – кружок из того же стального листа. Его диаметр – до 10 см.

- Наварите на конец скобы (где уже приварен квадратик) такой же кружок. При предварительном обваривании проверьте параллельность получившихся прижимных кружков (губок) скобы, затем окончательно обварите оба соединения.

Арматурная скоба готова к работе, можно её покрасить.

G-образная струбцина

Скоба изготавливается из гнутой арматуры, сваренной в виде буквы П, её кусков или кусков прямоугольного профиля.

Можно согнуть для неё кусок толстостенной стальной трубы – с помощью трубогиба.

За основу берётся, например, скоба с длиной участков – 15+20+15 см. Подготовив скобу, сделайте следующее.

- Наварите на один из её концов от двух до нескольких гаек М12, выстроив их в ряд. Тщательно обварите их.

- Наварите на противоположный конец квадратик или кружок диаметром до 10 см.

- Завинтите шпильку М12 в гайки и наварите на её конец такой же прижимной кружок. Закрутите полученную конструкцию до упора, проверьте параллельность сомкнутых губок струбцины.

- Отрежьте на расстоянии до 10 см от гаек шпильку – и приварите к полученному отрезку в этом месте крутящий двусторонний рычаг.

Струбцина готова к работе. Как видим, вариантов конструкции стальной струбцины – десятки. Есть и более сложные механизмы струбцин, но повторение их не всегда оправдано. Даже самая простая стальная струбцина послужит пользователю в сварке профиля, арматуры, труб разных диаметров, уголков, тавров разных размеров, полос листового железа и т. д.

О том, как сделать струбцину своими руками, смотрите далее.

Деревянная струбцина своими руками

В этой статье вы сможете ознакомиться с подробной инструкцией по изготовлению самодельной деревянной струбцины.

Этот вспомогательный инструмент будет полезен для фиксации каких-либо деталей, к примеру, для обработки деталей или для плотного удержания при склеивании нескольких деталей вместе.

В этом проекте автор решил изготовить сразу несколько струбцин, своеобразный набор для закрепления деталей различной величины. Но вам может не понадобиться такое количество струбцин, поэтому для простоты объем затраченных материалов будет указан на одну струбцину, а если вы захотите сделать точно такой же набор, как у автора, то просто умножьте количество материалов на четыре.

Используемые материалы:

— Древесина из дерева твердой породы толщиной 1,9 см и шириной не менее 2,5 см

— стальной прут 12мм

— шпилька 6 мм 20 витков на 2.5 см

— дюймовые гайки 12мм 2 шт.

— дюймовые пружинные штифты 2,38мм длиной 19мм 2 шт.

— метчик 6 мм 20 витков на 2.5 см для цилиндрических гаек

-сверло под метчик 5 мм.

Описание процесса изготовления деревянных струбцин:

Шаг первый: подготовка деревянных деталей.

Для начала автор решил разделить деревянную заготовку на две части. Первая часть должна быть более широкой, из нее будут изготавливаться губки струбцины, размером 25 на 19 мм. Вторая часть заготовки будет квадратной формы с размером 19 на 19 мм, из нее необходимо будет изготовить ручки для струбцины. Разделение начальной деревянной заготовки, таким образом позволит быстрее и проще нарезать необходимые детали.

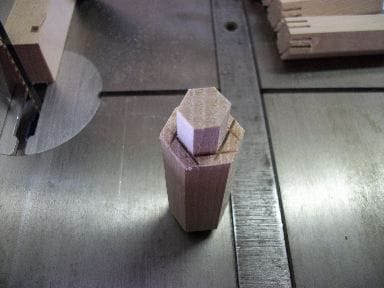

Шаг второй: Вырезание ручек для струбцины.

На этом этапе был использован ленточно-отрезной станок.

Для того чтобы обрезать заготовку для ручек до нужной формы, на станке был установлен угол в 33 градуса. В качестве разделителя для получения необходимой толщины и ориентирования по форме была использована гайка 12 мм.

Таким образом, делая срезы при помощи станка поочередно переворачивая заготовку, автор срезал слой за слоем получая шестигранную форму заготовки по примеру использованной гайки.

После того, как была получена заготовка шестигранной формы и оптимальной толщины, параметры станка были переведены на срез в 90 градусов. Далее автор этим же станком нарезал необходимое количество ручек длинной 64 мм из шестигранной заготовки.

Шаг третий: Нарезка губок для струбцины.

Далее автор занялся обработкой второй заготовки и нарезанием из нее губок для струбцины. Уголок наклона на губках не является обязательным, он скорее служит для большего удобства. Поэтому величину наклона можете определить сами исходя из своих предпочтений. Автор сделал эту деталь длиннее, после чего использовал его же для нарезания наклонного угла для других деталей и других заготовок. Угол наклона в 15 градусов он посчитал наиболее универсальным.

При использовании столярного уголка необходимо принимать во внимание тот факт, что крутизна наклона линии составляет 50 мм на 70 мм. Уголок должен быть установлен на расстоянии в 12 мм либо по центру в заготовке с шириной 25.4 мм. При таком подходе автор рекомендует сначала срезать угол, а затем нарезать губки для струбцины до длинны 102 мм. Эти подготовительные этапы позволят вам уменьшить шансы сделать какие-либо ошибки и испортить заготовку, а значит, сэкономят материалы и ваше время.

После завершения нарезки заготовок для губок струбцины, автор разделил их на две группы: одну группу он пометил как губки А, а вторую как губки В.

Разделение на две группы необходимо, так как губки будут иметь разное крепление. Поэтому будет отличаться и работы по сверлению отверстий для них, проще это понять схему различия крепления из фотографий уже готовой струбцины.

Шаг четвертый: работа над губками В.

Для начала была проведена разметка под сверление губок из обеих групп. Необходимо разметить два отверстия диаметром 6 мм для штырей, которые будут стягивать губки. Два отверстия диаметром 6 мм должны быть расположены на внутренней и верхней поверхности губок, проходя их насквозь. Первой отверстие находится на расстоянии в 19 мм от прямоугольного края губки и расположено в 9.5 мм от каждой стороны. Второй отверстие отмечается на расстоянии в 44 мм от прямоугольной (задней) стенки губки и так же расположено по центру относительно других сторон. После чего губки В откладываются в сторону.

Шаг пятый: доделывание губок из группы А.

Губка А несколько отличается от губки В. Губка А имеет два дополнительные отверстия под цилиндрические гайки, через которые будут проходить пруты для стягивания губок струбцины.

Поэтому в каждой губке А было просверлено по два отверстия диаметром 12 мм через одну сторону, как это показано на картинке. Первое отверстие диаметром в 12 мм должно быть расположено на расстоянии 19 мм от задней стенки губки и на равноудаленном расстоянии от верхней и нижней граней губки. Второй отверстие 12 мм должно быть расположено на расстоянии в 44 мм от задней стенки и так же равноудалено от верхней и нижней граней. Таким образом, должен получиться набор губок с двумя отверстиями по центральной линии внешних плоскостей губок, а так же с двумя отверстиями для штырей диаметром 6 мм с внутренней стороны губок.

Шаг шестой: Шпильки с резьбой

При помощи ножовки по металлу, имеющаяся шпилька с резьбой 6 мм была разрезана на заготовки необходимой длинны. Должно быть по две заготовки из шпильки на каждую струбцину. Одна заготовка длинной 114 мм, а вторая длинной 127 мм. После чего они были отложены в сторону до этапа изготовления ручек для струбцин.

Шаг седьмой: изготовление цилиндрических гаек.

В данном случае под цилиндрическими гайками подразумеваются круглые стальные детали с просверленными в них боковыми отверстиями с резьбой под 6 мм шпильку. Вероятно, такие гайки или нечто похожее можно купить, но автор решил изготовить их самостоятельно.

Для изготовления цилиндрических гаек потребовалась металлическая круглая заготовка диаметром в 12 мм. Из нее были нарезаны цилиндры длинной 19 мм, под толщину губок струбцины. Затем в каждом цилиндре сбоку по центру были сделаны отверстия, которые при помещении цилиндров в 12 мм отверстия на губках В, должны совпадать с отверстиями 6 мм на этих же губках В. После чего в отверстиях стальных цилиндров была нарезана резьба под углом 90 градусов на 20 витков при помощи метчика 6 мм.

Шаг восьмой: Создание фасок на ручках струбцины

Для того чтобы было проще и удобнее удерживать и закручивать ручки струбцины каждая из них будет иметь фаски. К тому же подобная деталь делает внешний вид инструмента более привлекательным, по мнению автора.

Для начала заготовка для ручки была закреплена, в данном случае в другой уже готовой струбцине. После чего автор произвел разметку в виде шестиугольника на внешней поверхности заготовки, а так же была сделана разметка в виде ограничивающих линий по боковым сторонам будущей ручки на расстоянии 3 мм от внешней плоскости ручки, так как это показано на картинке.

После чего при помощи острого резца были срезаны фаски и получена заготовка ручки с фасками.

Шаг девятый: создание выступа на ручках струбцины.

Чтобы на ручки была возможность накрутить гайку 12 мм, ручки нужно обрезать до диаметра чуть большего, чем отверстие гаек. Таким образом, резьба гайки будет надежно сцепляться с деревянным выступом ручки, обеспечивая достаточно надежное соединение. Было бы удобно обработать ручки на токарном станке для создания нужного диаметра выступа, но так же можно это сделать и вручную.

Для этого автор прижал упорную колодку к ограждению пилы, а гайку 12 мм использовал как ограничитель для глубины среза, а так же для обеспечения необходимого расстояния от ограждения. После чего была взята деревянная заготовка для каждой ручки и выполнены все необходимые надрезы.

Таким образом, получился рисунок который вы можете посмотреть на картинке выше. Срезав затем все лишние выступы, должна получиться ручка с готовым выступом под гайку.

Шаг десятый: обточка выступа ручек.

Для того чтобы одень на ручки 12 мм гайки, необходимо срезать все углы выступа и обточить выступ до нужного диаметра. Лучше всего перед этим потренироваться на какой-либо неудавшейся заготовке, чтобы понять до какой степени необходимо сточить выступ и не испортить другие заготовки.

Для этого заготовка должна быть жестко зафиксирована и сточена до идеальной цилиндрической формы. После чего аккуратно, чтобы не повредить заготовку, нужно накрутить гайку на выступ.

Шаг одиннадцатый: завершающий этап изготовления ручек.

Далее 6 мм гайки были накручены и затянуты на шпильке с резьбой, для того, чтобы надежно закреплять зажимное приспособление. При помощи напильника по металлу концы были слегка скруглены, для того, чтобы ручка могла гладко перемещаться. Необходимо соединить все таким образом, чтобы как минимум 2.5 см материала выступало из зажимного приспособления, после чего нужно вкрутить деревянную ручку как можно дальше. Для затягивания к основанию и выравнивания с ручкой, автор использовал стандартный гаечный ключ. Главное при этом не перетянуть и плавно отпускать гайку до тех пор, пока она не дойдет до упора. После чего ее нужно выровнять с ручкой.

Далее штифт вставляется в ручку. Для этого в центре гайки шпильки с резьбой было просверлено отверстие 2.38 мм, в которое при помощи молотка был вбит штифт.

Шаг двенадцатый: Завершение работ.

На этом этапе у вас должны быть уже сделаны все основные элементы устройства струбцины. Осталось правильно соединить все необходимые детали устройства вместе для получения готового изделия. Так же необходимо ошкурить поверхности, чтобы ликвидировать все острые края, после чего нанести финишное покрытие. Это завершающий этап сборки деревянных струбцин.

На этом этапе понадобятся резиновые перчатки, чтобы сначала втереть в поверхность немного олифы, а затем натереть деревянную поверхность струбцины воском. После чего струбцина будет готова к использованию и иметь приятный внешний вид.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Струбцина своими руками

Опытные мебельщики, столяры, слесарных дел мастера справедливо считают, что струбцина является не менее важным инструментом, чем удобный верстак, хорошо сбалансированный рубанок или набор острых, как бритва, стамесок из шведской стали. Приспособление можно купить, взять в аренду, но лучше всего сделать струбцину своими руками. В этом случае будет уверенность, что нехитрое устройство не подведет в самый ответственный момент.

Суть устройства струбцины

Конструктивно струбцина представляет собой простейшее устройство, позволяющее прижать деталь, заготовку, несколько составных частей в одно целое для установки крепежа – саморезов, болтов с гайками, заклепок, или пока сохнет клей.

К устройству струбцины, независимо от конструкции, материала и размеров приспособления, предъявляют два основных требования:

- Рама струбцины не должна деформироваться под нагрузкой, жесткость каркаса приспособления должна быть достаточной, чтобы сохранить параллельными плоскости прижимных губок;

- Конструкция прижимного винта должна обеспечивать регулируемое и плавное прижатие подвижной опоры струбцины на фиксируемой поверхности.