Как можно самостоятельно сделать шиповое соединение?

Существует множество видов различных соединений, которые широко используются на сегодняшний день в ремонтах. Они нужны для сборки и ремонта мебели, для соединения отдельных частей каких-то функциональных элементов. Но наибольшую популярность среди всех видов заслужило именно шиповое соединение.

Шиповое соединение — это соединение деревянных деталей путём плотного прилегания в отверстия (пазы) шипов.

Соединение на основе пазов и шипов применяется большей частью для деревянных материалов. Оно обеспечивает довольно прочное стыкование, при этом препятствуя деформированию деталей. Особенно это хорошо для мебели, когда необходимо обеспечить максимальную надежность крепежа.

Советы по работе над соединениями

Шиповое соединение может сделать каждый, только вот перед серьезной сборкой необходимо как следует потренироваться, если у вас нет никаких столярных навыков. В итоге можно получить довольно качественную фиксацию. А если ее еще дополнительно скрепить металлическими уголками, то прочность вашей мебели на высоком уровне.

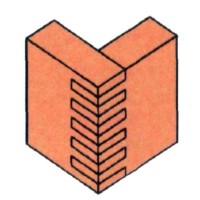

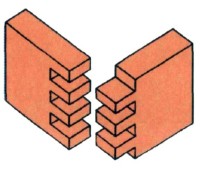

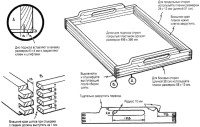

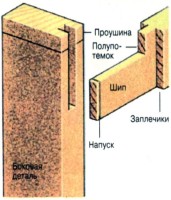

Производство шипа и паза типа «ласточкин хвост».

Есть много способов того, как можно сделать соединение на основе шипов. Но прежде чем рассмотреть основные самые распространенные из них, целесообразно учесть некоторые правила и тонкости, которыми обязательно нужно будет руководствоваться во время выполнения работы:

- Если у вас есть возможность, то делайте шип на специальном точном оборудовании. Это обеспечит максимальное соответствие размеров шипов и пазов друг другу. Такое оборудование есть в каждом столярном цехе или же кабинете по производственному трудовому обучению.

- Бывает так, что вы собираетесь делать мебель, которая не требует особой точности. Вот тогда можно сделать соединения и своими руками. Для этого шипы необходимо нарезать исключительно вдоль волокон древесины. При этом ширина должна составлять примерно 17-20 толщин основной детали. Так вам удастся избежать сколов и появления трещинок.

- Немного проще обстоят дела с нарезанием шипов на фанере. В данном случае толщина шиповой пазухи может быть абсолютно любой. Ширина основных частей на это не влияет. Но принцип соответствия по направлению волокна остается таким же.

- После того как произведено вырезание шипов и проверен их размер, дерево необходимо слегка подсушить. Здесь имеется в виду обычное держание материала в помещении на протяжении суток. Так древесина сможет принять постоянную форму, что в будущем поможет избежать искривления соединения.

Подготовка инструмента и первая часть замеров

Замер прямых шиповых соединений.

А теперь рассмотрим основной и самый распространенный вариант того, как можно своими руками сделать качественное шиповое соединение. Оно основывается на применении обычного напильника или большой пилы (в зависимости от требуемых размеров).

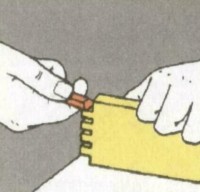

Итак, первым делом необходимо подобрать инструмент. Важно иметь в виду то, что каждый напильник имеет свою ширину реза. Поэтому в итоге часть шипа станет немного больше. А насколько — это зависит непосредственно от этой ширины. Именно поэтому при замерах параметров соединения учитывайте ширину реза.

Теперь приступайте к разметке. Для этого вам понадобится карандаш и линейка. Сначала замеряйте детали, которые нужно между собой соединить. После этого ширина деталей наносится на месте будущего пропила. При этом глубина самого пропила как раз и будет равна толщине основной детали.

Как правило, во многих вариантах мебели на одной части может потребоваться несколько шипов или пазов. В этом случае необходимо ориентироваться на то, насколько они будут одинаковы. Если они будут идентичными, то достаточно сделать один замер. При разных размерах производится необходимое количество замеров. Еще помните правило: в толстых деталях пропилы целесообразно делать немного меньше, а в тонких — глубже.

Разметка второй части

Элементы шипового соединения.

После этого переходим к разметке второй части соединения. Для этого необходимо взять две детали, которые предполагается соединять, и приложить их плотно друг к другу. При этом нужно следить за соответствием совпадения с линиями пропилов. Когда детали будут идеально друг к другу приложены рекомендуется зажать их в тиски, чтобы они не сдвигались.

Теперь, когда детали как следует скреплены, нужно на второй еще не размеченной части нанести карандашом метки, а после этого напильником сделать начальные пропилы. Это будут не основательные линии, а просто тоненькие пометки, похожие на царапины. Но делать их все равно необходимо, так как работать потом будет проще. Только при нанесении пометок старайтесь делать так, чтобы достигнуть идеальной ровности и не допускать изгибов.

После этого необходимо освободить детали и сдвинуть их еще относительно друг друга. При этом важно учесть вот что. Если сдвигать детали совсем чуть-чуть на ширину напильника, то соединение получится довольно жестким. А если сделать сдвиги немного больше, оно будет более свободным.

При этом нельзя сказать, что какой-то из вариантов является плохим. Здесь все зависит от характера и размеров соединяемых деталей. А еще от конкретного типа используемой древесины. Если вы используете фанеру, то делать сдвиги можно только по ширине пропила, так как она в любом случае не будет подвергаться сильной деформации.

Окончательное формирование шиповых соединений

Способы шиповых соединений деревянных деталей.

Когда все это будет произведено, переходим к основательному формированию шипов и пазов. Чтобы все прошло правильно, нужно во время работы постоянно производить замеры, чтобы исключить по возможности риск ошибки. Особо тщательно следите за ровностью линий. Для больших деталей используйте для контроля строительный уровень.

Итак, основная часть работы окончена: шиповые соединения сформированы. Теперь вам нужно окончательно все измерить, чтобы убедиться в правильности, после чего можно переходить к окончательному оформлению. Для этого можно использовать наждачную бумагу или ручной лобзик. Это зависит от того, насколько поверхность шероховатая.

Далее последует соединение. Здесь важно учитывать вид соединения. Они бывают разъемные и неразъемные. Неразъемные соединения должны быть более крепкими и основательными, а разъемные такими, чтобы при возникновении необходимости их можно было разобрать. Для неразъемных соединений используется клей, а для разъемных необходимо слегка скруглять уголки.

Вариант того, как можно своими руками сделать шиповые соединения, рассмотрен.

Есть еще несколько способов, но они уже более сложные, и больше подходят для профессионалов. Но если никуда не спешить, то постепенно можно приобрести навыки и выполнять в последующем работу просто.

Шиповое соединение деталей. Как самому сделать качественное шиповое соединение в деревянной мебели.

При изготовлении самодельной деревянной мебели мастер сталкивается с необходимостью делать качественные шиповые соединения. Шиповое соединение деталей — самое качественное и надежное. И хотя в последнее время все больше и больше мебели делается и собирается при помощи металлических уголков, шип не сдает свои позиции. Просто сделать качественные шипы могут не многие. Если человек может их делать, можно сказать, что как столяр он уже состоялся.

В промышленности шипы, как говорят, «зарезают» на специальном точном оборудовании. В домашних условиях оно, понятно, недоступно. Поэтому многие мастера, изготавливающие простую садовую и дачную мебель, жертвуют качеством в пользу простоты. Напомню также, что шипы зарезаются в подавляющем большинстве случае только вдоль волокон древесины. Если шип будет сделан узким и поперек волокон, он обязательно сколется. Что бы он не скололся, ширина шипа должна быть не менее 15-20 толщин детали. Это требование не относится к фанере. В фанере можно зарезать шипы любой ширины, но желательно, что бы внешние слои были так же ориентированы вдоль шипа.

Между тем, давно существует достаточно простой способ, позволяющий быстро и качественно делать шиповые соединения деревянных деталей даже начинающему столяру. Способ этот предложен Ю.А.Егоровым. Суть способа достаточно проста и понятна.

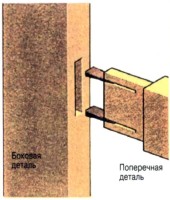

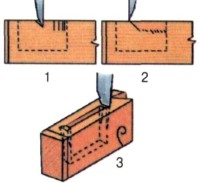

Допустим, нам надо сделать шиповое соединение двух деталей. Для удобства на рисунках я их окрасил в разные цвета.

Предпосылкой для качественного изготовления шипового соединения является тот факт, что у каждой пилы есть определенная ширина реза. Она определяется величиной разводки зубьев. Ее можно измерить сделав несколько пропилов в какой либо деревяшке. А можно непосредственно использовать пилу для проведения измерений при изготовлении шипов.

На каждой детали наносим риску на глубину пропила она равна толщине деталей. Если детали одинаковые по толщине, то и глубина пропила в каждой детали будет одинаковой. Если детали имеют разную толщину, то и глубины пропилов будут разные. В тонкой детали пропилы глубже (равны толщине толстой детали), в толстой — мельче.

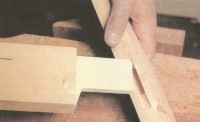

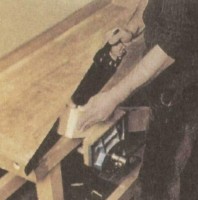

Детали складывают пластями друг к другу так, что бы торцы совпадали, а относительно друг друга по боковым граням их сдвигают на ширину пропила пилы, которой мы будем делать шипы. (Не толщины полотна пилы, а ширина пропила!). Детали закрепляем в тисках или верстаке и делаем произвольные пропилы равномерно по всей ширине деталей. Если детали разнотолстые, делаем пропилы на глубину равную толщине тонкой детали. (В тонкой детали потом допилим отдельно). Пропилы стараемся делать максимально вдоль оси детали, не допуская конусности шипов.

После это освобождаем детали и вновь смещаем их относительно друг друга на ширину пропила, но только уже в другую сторону. Кстати, если мы сейчас произведем сдвиг на величину чуть-чуть меньшую, чем ширина пропила, то мы получим впоследствии тугое шиповое соединение, что важно для мебели. А если сместим детали чуть больше, чем ширина пропила, то получим свободное шиповое соединение. Шипы деталей будут свободно входить в пазы другой детали. Это обстоятельство важно при изготовлении разъемных соединений (на шпильке) или поворотных соединений.

Не обращая внимания на старые пропилы, делаем новые, примерно по середине уже имеющихся шипов. Так же соблюдаем при этом и глубину пропилов и особенно тщательно их продольность .

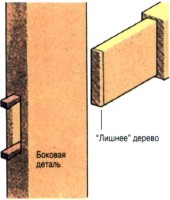

После этого детали освобождаем, доводим глубину пропилов до необходимой величины (у тонкой детали, если детали разнотолстые). Долотом аккуратно удаляем лишние шипы (смотрите внимательнее и не удалите нужные!), зачищаем торцы в пазах.

После этого детали можно сединять.

Неразьемные соединения выполняют, как правило на клею. Для деревянных деталей прекрасно подойдут столярный клей или клей ПВА. Они сохранят надежность соединения даже в случае намокания деталей или увеличения влажности древесины. Если детали будут эксплуатироваться в сухом помещении, можно использовать и эпоксидные смолы (клеи).

После застывания клея место соединения зачищают, шлифуют и обрабатывают тем же способом, что и все изделие.

В случае, если соединение планируется разъемным или поворачивающимся, (например, вы делаете жалюзи или дверь-гармошку из досок или щитов), то прежде чем приступить к сборке, надо скруглить торцы шипов, что бы их углы не упирались в пазы при повороте. В неповоротных, но разъемных соединениях этого делать, разумеется, не надо.

Соединив детали, все шипы одновременно просверливают длинным тонким сверлом. Диаметр его должен быть равен диаметру шпильки (гвоздя), который вы будете использовать в качестве оси или крепления.

Используя этот способ изготовления шипового соединения, вы сможете быстро, легко и главное, весьма качественно изготавливать шипы на деталях вашей садовой мебели.

Шиповые столярные соединения своими руками

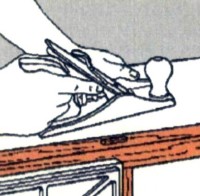

Эти прочные соединения можно сделать быстро и аккуратно с помощью погружного фрезера и простого самодельного приспособления. Посмотрите также способы изготовления шиповых соединений.

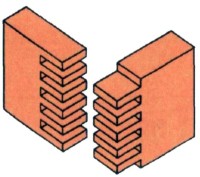

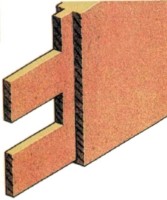

В таких соединениях шип, представляющий собой отдельный небольшой отрезок, вставляется в гнезда смежных деталей, как показано на левом рисунке, и эти соединения такие же прочные, как и с классическими цельными шипами, показанными на рисунке справа. Соединения с вставным шипом предпочтительнее традиционных по нескольким причинам.

- Погружной фрезер позволяет делать гнезда в длинных, широких или толстых заготовках, которые неудобно обрабатывать с помощью долбежных и сверлильных станков. (Поэтому мы выбрали такой метод для соединения деталей в проекте «Традиционная кровать, простая и элегантная», опубликованном в этом номере.)

- Используя лишь одну фрезу, вы получаете одинаковые гнезда с ровными и гладкими стенками, обеспечивающими прочность склейки. И вам не придется подгонять толщину каждого шипа, как в случаях с гнездами, которые сделаны на сверлильном станке или выдолблены вручную.

- Вы можете сделать лишние заготовки для шипов самых ходовых размеров и сохранить их для будущих проектов, чтобы сэкономить время. И эти шипы можно делать из обрезков, которые в иных случаях были бы просто выброшены.

- Вам не нужно добавлять к длине детали длину шипов, как в классических соединениях, поэтому можно с большей эффективностью использовать ценную древесину.

Что нужно для начала работы

- Погружной фрезер с достаточно мощным электродвигателем (не менее 1,2 кВт) для выборки гнезд в твердой древесине.

- Фреза с восходящей спиралью диаметром не более 1/3 толщины заготовок, в которых будут сделаны гнезда.

- Приспособление, направляющее фрезер вдоль заготовки. Хотя можно пользоваться штатным боковым упором вашего фрезера, наше приспособление работает лучше, так как оно не дает фрезе случайно уйти в сторону.

- Копировальная втулка, внешний диаметр которой равен ширине прорези в шаблоне приспособления и в которую свободно входит фреза. Делать гнезда шириной более 12 мм приходится редко, поэтому втулки диаметром 16 и 19 мм будут использоваться чаще всего.

Как изготовить приспособление

С выборкой гнезд отлично справляются два варианта самодельных приспособлений: центрирующее и фиксированное. Сначала рассмотрим центрирующее приспособление, у которого, как следует из названия, шаблон с прорезью автоматически устанавливается посередине толщины или ширины заготовки. С показанным на рисунке внизу приспособлением вы сможете фрезеровать гнезда на заготовках шириной до 83 мм.

Делая такое приспособление, выпилите в шаблоне прорезь, длина которой равна сумме длины гнезда и разницы диаметров фрезы и копировальной втулки. Например, если нужно фрезеровать гнездо 12×50 мм с использованием 16-миллиметровой втулки, сделайте прорезь шириной 16 и длиной 54 мм, расположив ее точно в перекрестье центральных линий шаблона. Выпилите прорезь аккуратно, чтобы копировальная втулка легко перемещалась вдоль нее без малейшего бокового люфта. Для работы с приспособлением расположите его на заготовке, как показано на фото внизу. Вставьте в цангу фрезу, соответствующую требуемой толщине вставного шипа, настройте глубину и отфрезеруйте гнездо за несколько неглубоких проходов.

Более простое приспособление с фиксированным шаблоном позволяет делать гнезда на одинаковом расстоянии от края заготовки, как показано на фото внизу. Как и в центрирующем приспособлении, в нем есть прорезь для копировальной втулки, но имеется только один направляющий брусок, прикрепленный шурупами параллельно длинной стороне прорези и под прямым утлом к поверхности шаблона.

Разметьте на заготовке центр гнезда, затем совместите перекрестье линий шаблона с этой меткой. Поверните прижимные бруски, чтобы они охватили заготовку с обеих сторон, и зафиксируйте приспособление струбциной.

Приспособление с фиксированным шаблоном позволяет фрезеровать гнезда не только посередине граней заготовки. Для изменения отступа закрепите направляющий брусок на другом расстоянии от прорези.

Изготовление шиповых соединений

Для их изготовления используйте только твердую древесину лиственных пород, так как древесина хвойных пород слишком мягкая, и ей не хватает прочности. Лучше выбирать прямослойный материал без сучков и других дефектов.

Краткий совет! Можно делать вставные шипы из заболони вишни или ореха. Хотя она отличается по цвету, но имеет такую же прочность, как и ядровая древесина.

Сначала острогайте материал до толщины, равной ширине гнезд. Шип не должен выпадать из гнезда, если заготовку перевернуть, но его можно вынуть вручную. Если у вас нет рейсмусового станка, напилите заготовки требуемой толщины на пильном станке.

Теперь опилите заготовки по ширине, соответствующей длине гнезд. Затем с помощью фрезерного стола сделайте скругления на всех ребрах. Наконец, распилите заготовку на отдельные шипы необходимой длины и сделайте вокруг торцов небольшие фаски, чтобы шип легче вставлялся в гнездо.

Используя фрезу для скруглений радиусом чуть больше половины толщины шипа (6 мм для 10-миллиметровой заготовки), отфрезеруйте кромки, которые должны стать слегка заостренными. «Заостренные» кромки шипов упираются в закругленные концы гнезд, оставляя пространство для излишков клея.

Как упростить сборку

По сравнению с классическими шипами, в этих соединениях вдвое больше гнезд, поэтому для их сборки клея требуется в два раза больше. Чтобы избежать спешки и суеты, советуем разделить сборку на два этапа. Сначала вклейте шипы в гнезда деталей, формирующих одну часть каждого соединения. 11ри этом не требуется использовать струбцины для прижатия туго входящих вставных шипов. Дождитесь, когда клей схватится, склейте соединения, как обычно, и зафиксируйте струбцинами.

Рубанком или наждачной бумагой сделайте небольшие фаски на торцах шипа, чтобы он легко вставлялся и не снимал весь клей со стенок гнезда.

Смазав стенки гнезда и нижнюю часть шипа клеем, вставьте шип в гнездо до упора, слегка ударяя, если требуется, киянкой.

Лучшие фрезы для шипового соединения

Рекомендуем применять твердосплавные фрезы с восходящей спиралью — они легко входят в материал, не приводят к образованию сколов (если не затупились) и хорошо удаляют стружку, и это снижает температуру в зоне резания, позволяя избежать образования прижогов и сохранить остроту режущих кромок. Фрезы с нисходящей спиралью проталкивают стружку вглубь гнезда, что приводит к повышению температуры и более быстрому износу режущих кромок.

Погружная прямая фреза, фреза с восходящей спиралью, фреза с нисходящей спиралью, обычная прямая фреза

Прямая фреза тоже годится для этой задачи, если имеет на конце так называемые подрезатели, позволяющие инструменту входить в обрабатываемый материал торцом. Такие фрезы предназначены для погружного фрезерования. Обычные прямые фрезы, не имеющие подрезателей, оставляют в центре небольшой «островок» древесины между карбидными лезвиями, препятствующий вертикальному погружению.

Возможно, Вас заинтересует:

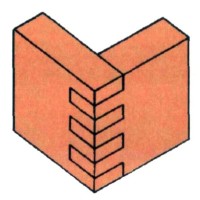

Угловое соединение на прямой открытый шип

С давних времен известно немало способов соединения деревянных деталей в конструкции. Один из них — угловое соединение на прямой открытый шип, образцом для которого неизвестному мастеру послужили, возможно, собственные пальцы. При таком соединении (его еще называют ящичной вязкой) «пальцы» одной детали помещаются между «пальцами» другой, что существенно увеличивает площадь стыковочных узлов и соответственно укрепляет соединение.

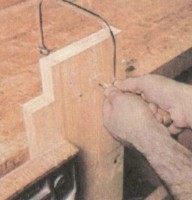

Способ соединения деталей на прямой открытый шип не такой сложный, как, например, «ласточкин хвост». Простую ящичную вязку можно сделать вручную, используя пилу и долото.

Такое соединение двух досок напоминает сцепленные пальцы рук. Хотя выполнение его и потребует определенных усилий и навыков, советуем его освоить, — это соединение очень прочное.

Как помечать пазы

После разметки шипов нужно пометить на детали те участки, которые предстоит удалить. Так вы сможете правильно установить пилу и вести ее в пределах того участка, который будет удален, не перепутав его с соседним.

Выравнивание пазов

У дисковой пилы пропилы получаются более грубые, с заусенцами, если сравнивать их со срезами, которые оставляет тонкая ручная пила, Поэтому выполненные механическим способом пазы доработайте долотом, но будьте осторожны, исправляя следы зубьев дисковой пилы. Не допускайте лишних движений!

Точно разметить пазы и шипы

Ширина пазов и толщина шипов в ящичной вязке должны совпадать, чтобы шипы точно входили в пазы (в соединении «ласточкин хвост» схема стыковки шипов и пазов несколько иная). Чаще всего прямые пазы и шипы в угловом соединении равны толщине доски. Но можно отойти от привычных соотношений и сделать пазы и шипы шире или уже, если вам так удобнее или кажется, что так красивее, однако и в этом случае толщину материала надо учитывать.

Равномерное деление

Прежде чем приступать к разметке, проверьте сначала, позволяют ли размеры деталей равномерно распределить пазы и шипы в толщину этих деталей. Если нет, то можно сделать крайние пазы и шипы немного шире или уже, остальные выполняйте как обычно, в толщину доски. Если такое распределение покажется вам некрасивым, делайте все шипы и пазы немного уже, чтобы они получились одинаковыми.

Тонкие шипы

Чем уже шипы и пазы, тем их больше, а значит, дольше придется работать пилой и долотом. Однако именно при частом расположении шипов соединение получается особенно красивым и прочным. Ведь с увеличением количества «сцепленных пальцев» существенно увеличивается и площадь стыковочных участков, покрываемых клеем.

Выпиливание тонких шипов и выемка узких пазов вручную — занятие весьма трудоемкое. И лучше, конечно, «доверить» эту работу механизмам. Не случайно сами столяры называют соединение с большим количеством шипов машинным. Используя специальное фрезерное устройство, можно довольно быстро и, главное, с большой точностью обработать детали для такого соединения.

Фреза для выемки

Применение фрезерного устройства удобно по ряду причин. Во-первых, фреза объединяет в себе функции пилы и долота, поскольку одновременно с выемкой пазов происходит образование шипов. Во-вторых, фрезой можно обрабатывать сразу две детали, что, с одной стороны, ускоряет процесс обработки, с другой — обеспечивает максимально точное соединение деталей. Единственное условие — фрезой надо работать по специальному металлическому шаблону.

Угловое соединение на прямой открытый шип подходит не только для ящиков или, к примеру, сундучков. Очень элегантно смотрятся полки стеллажа или рамки, детали которых соединены подобным образом.

Часто расположенные тонкие шипы обеспечивают соединению особую прочность, но это требует больших трудовых затрат.

При таком соединении значительно увеличивается площадь стыковочных участков и, соответственно, клеевого покрытия.

Угловое соединение толстыми шипами выполнить легче, но и оно достаточно прочное.

При широких пазах и толстых шипах легче добиться точности их стыковки.

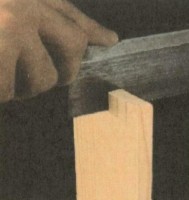

Выпиливание

Сначала закрепите деталь в вертикальном положении на верстаке и лишь затем начинайте выпиливать шипы. Пилу устанавливайте не на самой разметке, а вплотную к ней со стороны паза. Работайте внимательно и очень осторожно, следите, чтобы линия пропила не отклонялась и тем более не пересекалась с линией разметки. Если паз выйдет слишком узким, его можно немного расширить долотом или напильником. Напротив, если паз окажется шире, чем нужно (и соответственно тоньше, чем нужно, соседний шип), то соединение будет неплотным или вообще не получится. Последующие исправления очень трудоемки и не всегда результативны.

Обратите внимание на то, чтобы пропилы не завершались косо, что случается, если вести пилу не строго горизонтально. Поэтому для контроля сделайте разметку глубины пазов на обеих сторонах детали.

Работать аккуратно

Недостаточно глубокий паз всегда можно подправить. Хуже, если паз получился глубже, чем нужно. Тогда соединение будет некрасивым и шатким. Можно, конечно, чуть приподнять дно паза шпаклевкой, но желательно все-таки не допускать ошибок.

Деталь должна быть хорошо закреплена. Шипорезную пилу нужно держать и вести строго горизонтально.

Выдалбливание

Подберите долото, подходящее по ширине к вашим пазам: оно должно быть на несколько миллиметров уже паза.

Удар за ударом

При обработке пазов долотом удары для углубления чередуются с ударами для скалывания древесины. Первые наносятся вертикально по разметке глубины паза, вторые — под углом по направлению к разметке. При этом торцевая часть доски не затрагивается. Сделав косое углубление примерно в половину толщины доски, ее переворачивают и аналогичным образом обрабатывают паз с другой стороны. Такой способ выдалбливания пазов позволяет избежать расщепления древесины.

Зачистка пазов

Тщательно обработайте пазы стамеской и напильником: все они должны иметь одинаковую глубину, гладкие боковые грани и ровное дно. Только тогда стыковка деталей будет плотной и лучше схватится клеем, что в итоге обеспечит прочность всему соединению, Заметим также, что аккуратные стыковочные швы украшают изделие.

Обработку пазов начинайте, не затрагивая торцевую часть детали: так вы избежите расщепления древесины.

Механическая обработка

Вы сэкономите много времени, если изготовите шипы с помощью специальной дисковой пилы, которую устанавливают под прямым углом к обрабатываемой детали. Паз получается за один оборот диска. При этом он намного точнее паза, изготовленного обычной пилой и долотом.

Равномерные интервалы

Для работы дисковой пилой вам понадобится разметочная линейка, с помощью которой вы сможете наметить расположение пазов и шипов на обеих деталях. В этом случае пазы и шипы более точно подойдут друг к другу.

Глубина пропила и ширина паза устанавливаются на самой дисковой пиле. Тем не менее рекомендуется проверить выбранные параметры на ненужной доске, прежде чем переходить к обработке деталей.

При механическом способе выполнения пазов и шипов детали всегда точно подходят друг к другу.

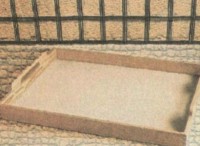

Потренируйтесь — изготовьте поднос

Угловое соединение на прямой открытый шип красиво смотрится как на больших, так и на маленьких изделиях. Тот, кто хотел бы освоить это соединение, должен сначала поработать с небольшими деталями, соединения которых ограничивались бы тремя или четырьмя пазами и шипами, например попробовать сделать поднос. Это не потребует больших затрат труда, подаст возможность потренироваться в аккуратном обращении с пилой и долотом при изготовлении угловых соединений. И если какую-то из обработанных деталей все же придется забраковать и заменить другой, то это вряд ли отразится на расходах.

Однако помимо пилы и долота вам потребуется еще и дисковая пила, чтобы проделать на внутренних сторонах в нижней части подноса канавку для вставки дна. Лучше всего использовать дисковую пилу для нарезки пазов.

Небольшая хитрость

С помощью фрезы вы быстро проделаете продольные отверстия в боковых деталях подноса. Но можно вырезать отверстия и вручную. Для этого на каждой боковой детали просверлите два отверстия диаметром 20 мм и в два приема выпилите между ними древесину. Края отверстий тщательно обработайте, чуть закруглив, наждачной бумагой. Аналогичным образом обработайте внешние края всего подноса.

Остается установить дно. Заготовку из оргалита, покрытого пластиком, промажьте по краям клеем и вставьте в канавку, после чего закрепите штифтами.

Готовые ручки вместо отверстий

При желании можно обойтись без выпиливания продольных отверстий в боковых деталях подноса и тем самым несколько облегчить себе работу. Купите в магазине стройматериалов готовые ручки для мебели и прикрепите их к подносу шурупами. Существует множество вариантов подобных ручек, из которых всегда можно выбрать подходящую по виду и размерам.

Хорошая тренировка для домашнего мастера — изготовление простого подноса с угловыми соединениями на прямой открытый шип.

Конструкция подноса размером 51 х 38 см

Шиповое соединение

Соединение двух деталей тем прочнее, чем больше поверхность склеивания и чем сильнее сцеплены детали друг с другом. Клеевое соединение на шип — очень прочное и надежное.

Как это делается

- Разметить на обеих деталях места для шипа и паза.

- Надпилить края шипа, затем выпилить весь шип.

- Выдолбить паз стамеской (первые углубления можно просверлить дрелью).

- Обе детали попробовать соединить без клея, в случае необходимости внести исправления.

- Посадить детали на клей и проверить, образуют ли они прямой угол.

ЧТО ВАМ ПОТРЕБУЕТСЯ

Инструменты:

- Угольник,

- рейсмус,

- дрель,

- шило,

- молоток,

- стамеска,

- пила,

- струбцина.

Использование шипорезной пилы

Чем пила тоньше, тем лучше. Но и тонкая пила оставляет бороздку, которая из-за развода зубьев получается несколько шире толщины полотна пилы. Поэтому пилите осторожно, точно направляя пилу большим пальцем левой руки до тех пор, пока полотно не проникнет в «лишнюю» древесину настолько глубоко, что больше не сможет соскочить в сторону.

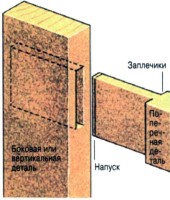

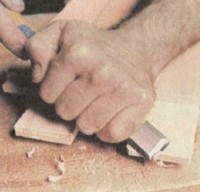

Как выровнять конец шипа

Напуск шипа удаляют рубанком или стачивают напильником. Инструмент надо вести аккуратно от края к середине шипа. Так вы избежите откалывания щепок.

Производные конструкции

В простом угловом или Т-образном соединении шип, как и паз, сквозной. В более сложных вариантах, обусловленных конструкцией изделия, шип чуть не доходит до края детали. Соответственно этому уменьшается и глубина паза. Такой шип совершенно незаметен в угловом соединении.

В других вариантах соединений шип имеет такую длину, что выступает за пределы детали с пазом и закрепляется в нем двумя клиньями.

Толщина шипа равна в любом случае примерно трети толщины детали. Следовательно, его заплечики по ширине равны толщине самого шипа.

Шип вставляется сбоку, выступающий край зачищается снаружи.

Шип с полупотемком. Длина последнего равна трети длины шипа.

Клинья придают соединению дополнительную прочность. Шип предварительно зауживают, клинья вставляют в последнюю очередь.

Шип с полупотемком. Длина последнего равна трети длины шипа.

Разметка

Разметка во многом определяет качество соединения. Кроме рейсмуса и угольника, вам потребуется шило. При разметке оно оставит тонкую, но четкую бороздку.

Сначала делают разметку шипа, добавляя для напуска 2-3 мм.

Участки деталей, которые предстоит удалить, помечают легкой штриховкой.

Помните: даже небольшая ошибка, допущенная при разметке, может серьезно осложнить сборку деталей.

Разметку наносят рейсмусом и шилом. Они прочерчивают очень тонкую, но хорошо видимую линию.

Сначала рейсмусом наносят разметочные линии, обозначающие боковые стороны шияа, затем разметку переносят на торец.

Выпиливание шипа и паза

Наибольшей точности при выпиливании шипа и паза можно достичь, если деталь зажата: руки должны быть свободны, чтобы точно направлять пилу. Правильно ставьте пилу на линию разметки, учитывая при этом толщину самого пропила.

При выполнении шипа пилу устанавливают вплотную к линии разметки на той части, которую необходимо удалить. Пазы в торцах пропиливают вдоль меток с внутренней стороны.

Сначала вырезают шип в длину, затем деталь зажимают или прижимают рукой в горизонтальном положении и укорачивают.

Паз для Т-образного соединения выполняют стамеской. Предварительно можно просверлить несколько отверстий дрелью. Таким образом удалить из паза основное количество древесины. Это облегчит последующую работу стамеской.

Диаметр сверла должен быть немного меньше ширины паза, иначе сверло перекроет линию разметки, что приведет к зазорам, мешающим склеиванию деталей, и в итоге — к ослаблению соединения.

Делать в детали пропилы для образования шипа или паза следует, начиная всегда с узкой стороны.

При формировании замкнутого паза, когда пилу использовать невозможно, начинают с того, что древесину частично удаляют дрелью, чтобы облегчить последующую работу стамеской.

После того как продольные пропилы сделаны, деталь кладут горизонтально и завершают формирование шипа.

Работа стамеской

Стамеску выбирают в зависимости от размеров паза: ее лезвие должно быть уже ширины паза, чтобы можно было вести стамеску точно в границах разметки.

Инструмент нужно держать вертикально. Никогда не ставьте стамеску под углом, иначе можно придавить края. Глухие пазы делают чуть глубже, чем этого требует длина шипа.

После частичного удаления древесины дрелью формирование паза завершают стамеской подходящей ширины.

Так выдалбливают глухой паз стамеской — древесину снимают слой за слоем.

Двойной шип

Для соединения особенно широких деталей используют двойной шип, который, с одной стороны, обеспечивает соединению необходимую стабильность, с другой — меньше, чем шип в полную ширину, ослабляет боковую деталь. Для такого соединения вырезают сначала один шип на всю ширину детали. Затем делят его на три части и лучковой пилой удаляют среднюю часть. Только после этого в соседней детали намечают контуры пазов. Выполняют их, как обычно, — дрелью и стамеской.

Двойной шип придает устойчивость конструкции и делает соединение особенно надежным. В соседней детали вырезают два паза.

Удалить «лишнюю» древесину между шипами лобзиком или лучковой пилой. Вертикальные пропилы должны быть строго параллельны.

Подгонка

Если шип не входит в паз, значит, измерения были выполнены не совсем точно. Если паз слишком узкий, его можно расширить, дополнительно обработав стамеской. Но действовать надо очень аккуратно. Если убрать больше, чем нужно, деталь придется менять.

Сухая подгонка

Сначала для пробы шип и паз соединяют без клея. В обе детали вносят изменения до тех пор, пока в местах стыковки они не будут плотно примыкать друг к другу. Чем плотнее, точнее стыковка деталей, тем лучше их схватит клей.

При соединении в первую очередь надо обратить внимание на то, чтобы детали образовывали прямой угол. Если вставить шип под углом, то можно примять внешний край паза. Чтобы шип лучше вставлялся в паз, углы в торце нужно немного скосить. Но для сквозного шипа не стоит делать слишком большую фаску, иначе соединение с внешней стороны паза будет выглядеть неаккуратно.

Только когда вы убедитесь, что шип и паз подходят друг к другу, на все стыкующиеся участки равномерно нанесите клей. После соединения деталей излишек клея, выступивший наружу, следует сразу же убрать с поверхности влажной тряпочкой.

Острой стамеской скашивают торцевые края, чтобы шип легче входил в паз.

Шипы с клиньями

Соединение на шип приобретает дополнительную прочность, если с внешней стороны в шип вогнать клинья. Их можно вгонять как при сквозных, так и при глухих соединениях. В зависимости от вида соединения можно вбить клинья после сочленения деталей или до вставки шипа в паз. Клинья должны быть тонкими и не слишком длинными.

Тонкие клинья дополнительно закрепляют шип. Одновременно их можно использовать и в декоративных целях.