как сделать самодельный профилированный брус из досок бензопилой в домашних условиях? Как распустить бревно?

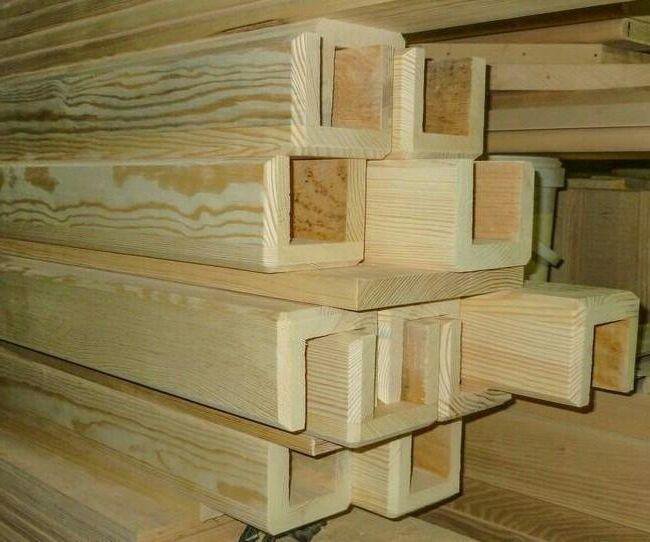

Сегодня в продаже можно найти много разных материалов, из которых получаются хорошие дома, надворные постройки и даже предметы мебели. Для перечисленных целей нередко используется профилированный брус. Он идеально подходит для решения самых разных задач. В этой статье мы узнаем, как можно изготовить данный материал своими руками.

Особенности

В настоящее время профилированный брус используется буквально повсеместно. Из него строят как недорогие, так и элитные жилища, придомовые постройки и прочие конструкции подобных типов. Многие люди используют брус для изготовления самодельной экологически чистой мебели.

Брус делают с использованием специальных инструментов. Такие работы нельзя назвать слишком сложными или недоступными, поэтому к ним прибегают многие люди.

Существует несколько наиболее частых причин, по которым пользователи решают изготовить качественный брус своими силами.

- Во главе «стола» находится финансовый вопрос. На самом деле во многих случаях пользователи могут серьезно сэкономить, если сделают брус своими руками, а не будут покупать его в готовом виде. Но при этом нельзя забывать о временном факторе – на изготовление самоделки придется потратить некоторое время.

- Часто людям нужен брус, который имеет размеры, далекие от стандартных.

В продаже подобные материалы бывает очень трудно (или невозможно) найти. В такой ситуации решением проблемы может стать только самостоятельное изготовление подобного экологичного материала с подходящими размерными параметрами.

В продаже подобные материалы бывает очень трудно (или невозможно) найти. В такой ситуации решением проблемы может стать только самостоятельное изготовление подобного экологичного материала с подходящими размерными параметрами. - Поводом к самостоятельному изготовлению бруса может стать наличие большого количества остатков, к примеру, обрезной доски, которые уже не выгодно выставлять на продажу. Из таких компонентов можно сделать качественный брус и пустить его в дело.

- Если очень нужны мощные и крепкие несущие балки, то в таком случае брус, сделанный из толстых досок, станет удачным решением. Получаются очень хорошие конструкции, которые не подвергаются растрескиванию, скручиванию, гниению или плесневению.

Существует несколько разных способов, в соответствии с которыми пользователи могут своими руками сделать качественный брус. Каждый домашний мастер выбирает оптимальную по выполнению технологию для себя сам.

Из чего можно сделать?

Прежде чем искать в продаже инструменты, которые помогут изготовить хороший брус, необходимо разобраться в том, из чего его возможно сделать. Для подобных работ подходят разные материалы, но оптимальным решением станут обычные доски. Из них самодельный брус изготавливают в большинстве случаев, поскольку это довольно просто и удобно, особенно если в наличии у мастера нет специального деревообрабатывающего оборудования.

Из них самодельный брус изготавливают в большинстве случаев, поскольку это довольно просто и удобно, особенно если в наличии у мастера нет специального деревообрабатывающего оборудования.По словам специалистов, больше всего для производства бруса подходит именно доска «пятидесятка». Такие заготовки имеют все размерные показатели, которые идеально подойдут для изготовления правильных брусков.

Пошаговая инструкция

Проводя подобные работы, необходимо действовать пошагово, чтобы не допустить ошибок и не перевести зря имеющийся материал. Рассмотрим детально, как нужно правильно изготавливать качественный брус своими руками.

Рассмотрим детально, как нужно правильно изготавливать качественный брус своими руками.

Использование ручного фрезера

Самодельный брус вполне возможно получить с помощью обычного ручного фрезера. Это очень полезный и практичный инструмент, который имеется в запасе у многих мастеров. Рассматриваемый способ изготовления бруса считается одним из самых простых и доступных. Для проведения всех работ необходимо пользоваться только мощным аппаратом (не меньше 1,5 кВт.). Чтобы сделать брус, мастер также должен запастись фрезами с радиусом от 40 до 50 мм. Если же запланировано соорудить не простой, а более усложненный тип бруса, то целесообразно дополнительно подготовить разные насадки.С помощью фрезера можно сделать даже такие детали, которые имеют D-образную сторону. Для таких процедур понадобится дополнительно приобрести ленточную или дисковую шлифовальную машину, а также качественный электрический рубанок.

Использование фрезера для изготовления сруба имеет свои положительные стороны.

- Если заготовка, из которой делается брус, грамотно подготовлена и имеет отличное качество, то с помощью фрезера удастся добиться 100% точности в подготовке паза.

- Если насадка на фрезере хорошо заточена, то мастеру не придется дополнительно проводить шлифовку детали после ее правильной обработки.

Разберем процесс заготовки бруса с применением фрезера по этапам.

- Сначала нужно соорудить устойчивую и надежную основу.

Ее делают в виде стапеля, либо верстака, который тянется на всю длину обрабатываемых заготовок. Опора должна получиться крепкой, не шатающейся, люфты в ней так же должны отсутствовать. Заготовки должны закрепляться максимально качественно.

Ее делают в виде стапеля, либо верстака, который тянется на всю длину обрабатываемых заготовок. Опора должна получиться крепкой, не шатающейся, люфты в ней так же должны отсутствовать. Заготовки должны закрепляться максимально качественно. - Как говорилось выше, кроме фрезера мастеру пригодятся специальные фрезерные насадки. Их размеры и формы будут напрямую зависеть от степени сложности профиля, который выберет мастер. Если иметь большой опыт и соответствующие навыки, удастся получить высококачественные изделия, максимально приближенные к промышленным образцам.

- Работая с фрезером, мастер обязательно должен соблюдать идеальную точность ведения аппарата по заранее размеченной территории. Желательно действовать так, чтобы инструмент перемещался аккуратно, плавно по стабильно выставленным направляющим. Рывков или боковых люфтов нужно избегать.

От того, насколько точно будет действовать мастер, будет напрямую зависеть уровень качества сопряжения всех элементов. Это отразится и на качестве построек, которые люди в дальнейшем будут возводить из самодельного материала.

Это отразится и на качестве построек, которые люди в дальнейшем будут возводить из самодельного материала.

Использование пилы

Брус можно сделать не только с помощью фрезера, но и пилы. Инструмент может быть как бензиновый, так и ручной. Данный способ изготовления тоже оказывается простым. Особенно удобно с помощью пилы делать брус из круглого бревна.

Рассмотрим, из каких шагов будут состоять такие работы.

- Сначала надо сделать насадку на бензопилу. Для этого задействуют отрезки уголка, сваренные друг с другом.

Также используется круглая труба – это будет ручка. Сбоку делают крепеж для бензопилы. Она должно вращаться на 360 градусов.

Также используется круглая труба – это будет ручка. Сбоку делают крепеж для бензопилы. Она должно вращаться на 360 градусов. - С бензопилы надо будет снять пластиковую крышку и прикрепить самодельную оснастку.

- Далее в центре бревна надо будет зафиксировать направляющую доски, прикрепив ее на саморезы. Именно по ней и будет перемещаться ползун с пилой.

- Далее надо будет, в 2 подхода, срезать боковые части бревна с обеих сторон. В итоге получится идеально ровный квадратный брус.

Доработка прямоугольного бруса

- В этом случае надо будет выстроить качественное сооружение, в виде крепкого, не шатающегося стапеля, либо верстака.

Длина этой конструкции должна соответствовать длине сырья.

Длина этой конструкции должна соответствовать длине сырья.

- При рассматриваемых работах, главной целью мастера будет правильно вырезать однотипные пазы V-образной формы. Они должны располагаться на противоположных сторонах деревянной заготовки.

- Чтобы точно разметить участки с будущими пазами, понадобится приготовить из бруска шаблон, параметр ширины которого будет соответствовать размеру будущего паза. Этот шаблон понадобится установить по всей длине основного бруса, ровно в центре. В соответствии с показателями шаблона, мастеру надо будет отбить 2 параллельные линии, по которым в последствие будут делаться разрезы.

- По обозначенным линиям, используя циркулярную пилу, выставленную под углом в 45 градусов, потребуется сделать аккуратный надрез вдоль всей длины основания на противоположных сторонах, на заданный уровень глубины.

Если все распилить правильно, в конце получится идеально ровный паз V-образной формы.

Если все распилить правильно, в конце получится идеально ровный паз V-образной формы.

Полезные советы и рекомендации

Если вы решили своими руками соорудить качественный брус, то вам стоит взять на вооружение несколько полезных советов и рекомендаций, которые позволят провести все работы без ошибок и недочетов.

- Прежде чем делать брус, используя фрезерный станок, мастер должен учитывать, что высоко оборотистый инструмент с очень острыми фрезами позволит избежать дальнейшего процесса шлифования самодельного бруса.

- Удобнее всего распиливать бревно, чтобы сделать брус, используя бензопилу, оснащенную специальной рамкой. Подобное приспособление позволит правильно распилить заготовку, отказавшись от услуг пилорамы.

- Прежде чем запустить бензопилу для распиливания заготовок, мастер должен убедиться в том, что в инструменте присутствуют цепи, предназначенные для продольной резки дерева (этот же тип резки подойдет под роспуск бревна – так его проще всего распустить на доски и рейки). Только в таком случае процесс пиления будет простым, быстрым и качественным.

- Работая с различными инструментами для резки или распиливания древесины, очень важно соблюдать технику безопасности. Пользователь должен действовать максимально аккуратно, осторожно и строго по технологии. При подобных работах лишняя торопливость и беспокойство могут повлечь за собой очень плохие последствия.

- Удобнее всего изготавливать брус, используя качественные и исправно работающие инструменты.

Прекрасное качество демонстрируют фирменные приспособления, к примеру, аппараты от фирмы Makita, Bosch, Dexter. В использовании подобные изделия оказываются очень удобными и эффективными.

Прекрасное качество демонстрируют фирменные приспособления, к примеру, аппараты от фирмы Makita, Bosch, Dexter. В использовании подобные изделия оказываются очень удобными и эффективными.

- Изготавливая брус с помощью фрезера, надо не забывать о том, что специальная насадка для подобных работ должна идеально ему подходить. Часто мастера сталкиваются с тем, что только что купленная оснастка для фрезера не подошла к их инструменту. Подбирать насадки надо в соответствии с конкретной моделью станка.

- Брус настоятельно рекомендуется делать только из высококачественных досок или бревен.

Материалы не должны иметь следов гниения, плесени или других серьезных дефектов. Из подобного сырья не удастся получить действительно надежные и крепкие бруски, которые пойдут на дальнейшие строительные работы.

Материалы не должны иметь следов гниения, плесени или других серьезных дефектов. Из подобного сырья не удастся получить действительно надежные и крепкие бруски, которые пойдут на дальнейшие строительные работы.

- При изготовлении самодельного клееного бруса, сшивать подготовленные деревянные пласты (доски) следует с помощью специального клея для работы по дереву. Состав должен быть рассчитан на использование внутри помещений. Желательно отыскать экологически безопасный клеевой раствор.

Самостоятельное изготовление бруса – процесс не самый быстрый. Если мастер боится связываться с такими работами или не хочет зря потратить время, то есть смысл задуматься над покупкой готовых брусков. Это самый простой выход.

В этом видео вы узнаете, как делать пазы в брусе с помощью шаблона.

Как склеить брус из досок в домашних условиях

как изготовить клееный брус своими руками.

Самостоятельное производство клееного бруса позволяет решить множество проблем в доме, начиная с ремонта или реставрации мебели, и заканчивая крупными строительными или отделочными работами. Мне могут возразить, зачем клеить брус самому, если можно купить готовый? Отвечаю: не всегда клееный брус нужен в больших объемах, особенно при мелких работах, не всегда можно купить брус нужного размера, обычно продают брус стандартных размеров.

На самом деле почти невозможно купить брус с необходимыми параметрами. Например, если нужен крепкий брус (как конструктивный элемент), но при этом внешние поверхности бруса должны быть мягкими (например, будут подвергаться обработке: резьба по дереву, рельефная отделка и т. д.). Эта статья поможет вам научиться изготавливать клееный брус самостоятельно.

Например, если нужен крепкий брус (как конструктивный элемент), но при этом внешние поверхности бруса должны быть мягкими (например, будут подвергаться обработке: резьба по дереву, рельефная отделка и т. д.). Эта статья поможет вам научиться изготавливать клееный брус самостоятельно.

Несколько важных замечаний

1. Правильно изготовленный клееный брус по своим конструкционным, механическим и прочим параметрам превосходит цельный брус, изготовленный из того же дерева и с такими же размерами.

2. Современные клеевые составы для дерева, в случае их правильного применения, позволяют получить клеевой шов более прочный, чем само дерево. Я как-то хотел оторвать приклеенный брусок к столешнице. Дело кончилось тем, что сам брусок расщепился по длине, но в месте клеевого соединения не отстал ни на йоту.

3. Во многих случаях (в том числе в домашних условиях городской квартиры) изготовить клееный брус можно без использования специального дорогостоящего инструмента, если для его производства использовать покупные детали (половые рейки, доски).

Прежде чем перейти непосредственно к технологии изготовления клееного бруса, рассмотрим некоторые определения.

На рисунке ниже показаны основные детали клееного бруса и способы их соединения. На самом деле способов соединения много больше, но на рисунке указаны наиболее простые в изготовлении в домашних условиях. Важным условием для бруса является взаимное расположение годовых колец, ламели должны быть склеены таким образом, чтобы их взаимное расположение в изготавливаемом брусе было разнонаправленным у смежных ламелей. В этом случае, брус будет наименее подвержен короблению.

Технология изготовления клееного бруса в домашних условиях

Необходимые инструменты (перечень инструмента, конечно, зависит от того, какой брус вы хотите изготовить):

- Ножовка или двуручная пила

- Струбцины

- Строгальный инструмент (рубанок, электрорубанок, циркулярная пила)

- Фрезерный станок (циркулярная пила со сменяемыми фрезами), желательно, но не обязательно

- Шлифмашинка ленточная, желательно, но не обязательно

- Кисти малярные, щетки волосяные, синтетические

- Разметочные инструменты (рулетка, стальная метровая линейка, угольник и т.

д.).

д.).

На фото представлен инструмент, без которого точно не обойтись (набор струбцин).

Необходимые материалы:

- Пиломатериалы (доски, брус, рейки)

- Клей по дереву или универсальный

- Растворитель 646 (ацетон) — для обезжиривания.

Технология изготовления клееного бруса будет рассмотрена на примере производства клееного бруса для изготовления оконных коробок дома.

Требования к исходному материалу. Применяемый пиломатериал должен быть сухим и здоровым. В данном случае я использовал брус из сосны и лиственницы (100 на 100 мм), который хранился под навесом, т. е. естественной сушки.

Нарезаем заготовки нужной длины, с припуском по 5 см с каждой стороны.

Отбираем три заготовки (ламели) для изготовления одного бруса. Что важно? Так как на первом этапе строгаются и фугуются только те канты (стороны) у ламелей, которые подлежат склеиванию, в которых будет выбираться паз, то необходимо заранее определить взаимное расположение ламелей таким образом, что бы рисунок годовых колец был разнонаправленным. Для соединения ламелей использовал соединение на шпонку. После острожки склеиваемых сторон, выбираем паз у крайних ламелей с одной стороны и у средней ламели два паза (по двум сторонам). По размерам пазов на циркулярной пиле делаем заготовки для шпонок.

После изготовления всех деталей будущего блока, для предварительной оценки, подгонки собираем брус на «сухую», без клея.

Подготовка склеиваемых поверхностей важная операция. В зависимости от применяемого клея порядок подготовительных действий может меняться (см. инструкцию на упаковке клея). Но основные операции, как правило, все же однотипны. Обычно необходимо:

- Сопрягаемые поверхности обработать наждачной бумагой или, что удобнее, шлифмашинкой.

- Обеспылить поверхность щёткой или пылесосом.

- Обезжирить (я использовал растворитель 646 и кисть), дать просохнуть.

- Все изготовленные детали (места стыков) обработать огнебиозащитой, за два раза с промежуточной сушкой.

После выполнения этих операций можно приступать к склеиванию бруса.

Склеивание бруса

Склеивание бруса процесс наиболее ответственный. Здесь особо важно правильно выбрать клей. Т. е в зависимости от того, где (на улице, в помещении) в каких условиях (влажность, температура) будет использоваться будущее изделие, а также в зависимости от требований к внешнему виду клеевого соединения (цвет клея) необходимо выбирать соответствующий клей. Сейчас на рынке проблем с выбором клея практически нет.

Технология склеивания зависит от выбранного клея и обычно также указывается на упаковке. Как видно на фото, клей имеет жёлтый цвет (вопрос цвета для меня не был принципиальным), клей предназначен для использования при наружных работах, по дереву, рисунок годовых колец у бруса разнонаправленный. Дефекты и сколы по краям бруса будут удалены при чистовой обработке бруса. После склеивания для сжатия и фиксации склеиваемых деталей я использовал струбцины.

Сушка клеевого соединения должна выполняться в соответствии с рекомендациями производителя клея. Как правило, необходимо соблюсти следующие условия:

- Следует избегать прямого воздействия на изделие солнца и воды (я, к примеру, сушил под навесом)

- Соединяемые детали должны быть сильно прижаты по склеиваемой плоскости

- Время сушки должно быть выдержано в соответствии с рекомендациями производителя.

Упомяну еще одну нестандартную (необязательную) операцию. С учётом того, что клееный брус создавался для изготовления оконных блоков, а силовые воздействия при выполнении конопатных работ при монтаже оконных блоков — не маленькие. Решил дополнительно усилить конструкцию бруса установкой на шканты. Шканты использовал самодельные из дуба, диаметром 22 мм, с использованием в нижней части шканта отверстия под конусный клин (шкант встаёт в распор на клин — при забивании). Сначала засверлил отверстия. Шканты и конусный клин сажал на клей. Забивал шканты кувалдочкой.

Завершающие операции при изготовлении клееного бруса

Тщательно просушив изделия, окончательно обрабатываем клееный брус. В частности, строгаем брус. При строгании нужно выдержать одинаковые размеры для всех брусьев, размеры бруса в чистоте (в сечении) — 90 на 275 мм. Далее обрабатываем склеенный брус со всех сторон огнебиозащитой, два раза.

Готовый склеенный брус представлен на фото ниже (вид с торца и вид сбоку).

Замечание

Что бы не зацикливаться на слове БРУС, нужно добавить, что данная технология вполне применима при изготовлении и других деталей. Я, например, для изготовления столешницы для компьютерного стола использовал покупную половую доску, из которой и клеил щит.

Совет: При изготовлении небольших заготовок (для ремонта мебели) или небольших конструкций (навесные полочки, ящички) когда делать пазы или четверти несподручно, или у вас нет такой возможности, часто склеивание делают на гладкую фугу. В этом случае, для более надежного склеивания и фиксации, очень поможет набор центровых маркеров. Советую купить. Купить маркеры можно в строительных магазинах, стоят они копейки, а помогают замечательно. Крупные маркеры, на фото справа, самодельные, выточенные на токарном станке, используются при более крупных работах.

Буду рад, если статья окажется вам полезной!

Работа с древесиной на дому

Работа по дереву может быть невероятно полезной, выучить некоторые новые навыки и добавить уникальные штрихи к вашему дому.

Кто не любит густой теплый блеск древесины? От пола, до столярных изделий, до парадных входных дверей, его использование вокруг дома так же разнообразно, как и десятки различных видов древесины.

И один из самых больших бонусов в том, что он никогда не выходит из моды.

Тем не менее, это может быть дорого, поэтому сейчас существует так много «дешевых читов», которые придают вам вид массивной древесины, без затрат — и истощают природные ресурсы.

Некоторые элементы, которые делают древесину из каждого вида дерева уникальной и красивой по-своему.Итак, будь то покупка дверей или сырья для проекта выходного дня по всему дому, стоит понять, какие есть варианты.

Основные категории древесины (пиломатериал — американский термин) включают; древесина лиственных и хвойных пород, обработанная, необработанная и предварительно загрунтованная древесина, конструкционная и неструктурная древесина, твердая фанера, шпон и восстановленная древесина, а также изделия из дерева и пластмассы.

Тщательно осмотрите всю древесину, которую вы покупаете, убедитесь, что она не деформирована и, при необходимости, не содержит узлов, соединений пальцев и т. Д.

Сустав ласточкиного хвоста не только красив, но и прочен и практичен.Обязательно обсудите ваш проект со своим поставщиком, они смогут проконсультировать вас по наиболее подходящим материалам.

Вот некоторая информация о наиболее часто используемых продуктах, а также советы по выбору правильного продукта для вашего проекта и некоторые основные советы по деревообработке и безопасности.

Виниры

Поперечное сечение бревна с изображением годичных колец.Шпон — это кусок дерева, очищенный или нарезанный на кусочки дерева большего размера. Они могут быть в виде тонкого слоя дерева, прикрепленного к твердой основе, или в виде тонкого листа с активированным теплом клеем на спине, который вы буквально гладите на поверхности древесины, такой как ДСП.

Виниры выглядят твердыми, дорогими лесоматериалами за долю от стоимости.

Шпон из дереваиспользуется во всем: от плавающих полов до кухонной мебели и коммерческой мебели.

Они бывают разных пород и выглядят настолько аутентично, что их трудно отличить от массива дерева.

Факт, что это намного легче, часто — это раздача. Например, ретро-мебель Parker 1960-х годов, в основном, выполнена из тикового шпона — как обнаружил друг, когда усердно зачищал стол с помощью электрического шлифовального станка, только для того, чтобы поразить ремесленное дерево.

Так что всегда проверяйте, прежде чем приступать к любому проекту реконструкции, имеете ли вы дело с массивной древесиной или шпоном.

Пиломатериалы.Вы не хотели бы путать плавающий пол, который обычно использует древесный шпон толщиной около трех миллиметров, с натуральными деревянными полами, если вы запускаете его с ленточной шлифовальной машиной.

Фанера

Фанера — лучший друг DIYer. Дешевый, гибкий, прочный и простой в использовании, он является одним из старейших в мире пиломатериалов.

цветовИзготовленный из серии деревянных шпонов, склеенных и спрессованных, с зернами, идущими в противоположных направлениях, он имеет превосходное соотношение прочности и веса — на самом деле он такой сильный, что некоторые говорят, что он такой же прочный, как сталь.

Имеются различные варианты толщины, прочности и водонепроницаемости, в зависимости от того, для чего вы хотите его использовать.

Внешняя фанера, например, имеет гораздо более влагостойкий клей, чем внутренняя фанера, но если вы использовали фанеру в парной ванной комнате, вы бы выбрали морскую фанеру.

Конечное число досок покажет, как бревно, из которого они пришли, было разрезано. Каждый метод резки имеет свои преимущества и недостатки.Существуют причудливые фанеры, которые исключительно хорошо вытираются в качестве рабочего стола или стеллажей, или даже в качестве столярных изделий для кухни или ванной комнаты, с использованием деревянных шпонов, таких как ясень, дуб, береза и, конечно же, вездесущая сосна.

Восстановленные изделия из дерева

Эта группа включает в себя; ДСП, ДСП, Мазонит, ориентированная стружечная плита, древесноволокнистая плита средней и высокой плотности (МДФ), которые не содержат твердой древесины.

Деревянные плоскости, как и все инструменты, бывают самых разных форм и размеров. Их может быть трудно освоить, но это чрезвычайно полезный инструмент.Массивная древесина

Бывают моменты, когда ничего, кроме настоящего, не хватит. Существует огромное количество разных пород дерева, каждый со своими особенностями.Они делятся на две основные группы: лиственные и хвойные.

Схвойных пород очень легко работать, но они могут не иметь внешнего вида, прочности или долговечности для вашего проекта. С твердой древесиной может быть очень трудно работать, а также она очень тяжелая, но ее красота не поддается сочетанию с использованием мягкой древесины.

Композитные деревянные блокиПиломатериалы бывают разных сортов отделки, они идут от чернового распиленного покрытия до однотонного со всех сторон (DAR). Существуют также различные сорта или качества древесины, например, чистая сосна является прекрасной древесиной без сучков.Мебельный сорт сосны узловатый с прекрасным внешним видом.

Древесина поставляется в различных стандартных размерах, которые могут быть обрезаны в соответствии с индивидуальными проектами.

Существует также разница между структурными и неструктурными сортами.

Уровень духа важен при установке изделий из дерева. Не очень полезно при работе над проектами, если ваш пол или скамейка не ровные с самого начала.Профнастил

Профнастил выпускается в красивых древесных породах из твердых пород дерева, таких как пятнистая камедь, джарра и мербау, а также из старой доброй обработанной сосны, которая требует хорошего окрашивания и смазывания.

Из обработанной сосны — рабочая лошадка, защищенная от термитов, которая может использоваться практически для всего: от каркасной древесины, до уличной мебели и конструкций, до лестниц.

Шаги, предпринятые в четверть, распиливали бревно, распиленное бревно на четверть и пиломатериал на четверть (по часовой стрелке сверху слева).Посещение вашего местного лесозаготовительного предприятия, особенно с выставочным залом, — это отличное образование в области ассортимента и использования всех видов древесины, в том числе переработанной деревенской древесины.

У них есть сверхпрочные пилы, которых может не иметь обычный DIYer, так что вы можете при необходимости обрезать свою древесину по размеру.

Имея так много вариантов выбора, можно сэкономить деньги на более дешевых альтернативах, которые не ставят под угрозу окончательный вид, поэтому вы можете набрасываться на фрагменты выписок, которые обеспечивают важнейший «вау-фактор».

Различия в цвете и зернистости могут быть использованы для работы по дереву.Двери

Эти прекрасные двери из старых кедровых панелей, найденные в старых домах по всей стране, становятся предметом коллекционирования, узурпированным огромным количеством современных доступных дверей.

Многие купленные в вашем местном хозяйственном магазине можно обрезать по размеру, но здесь особенно применима старая поговорка «Вы получаете то, за что платите».

Ваш вес может быть таким же полезным, как и любой другой инструмент, и он всегда под рукой.Вы можете купить двери всего за 20 долларов, но самым дешевым почти наверняка будет полое ядро, как правило, с картонной перегородкой, через которую старый добрый удар легко прорвется. Они практически не имеют изоляционных свойств, но подходят для районов с небольшим движением.

Большой шаг вперед по качеству — двери с твердым сердечником, которые могут иметь центральные части из ДСП или стали, что дает им отличные изоляционные свойства. Двери из массивной древесины обычно предназначены для тех, кто хочет сделать дизайнерское заявление, например, модная входная дверь.

Отделка

Стопорные хомуты необходимы для многих сборочных работ, они крепко держат соединения, пока клей высыхает.От того, где заканчивается древесина и как она используется, будет зависеть не только то, какой тип вы выберете, но и тип отделки, который вы к нему применяете.

Существует огромный выбор вариантов отделки. Эстетические и практические соображения будут направлять вас в правильном направлении. Для наружной отделки потребуется совсем другое обращение с картинной рамкой, висящей в гостиной.

Подумайте, сколько времени вы хотите потратить на поддержание древесины тоже. Возможно, вам придется пойти на компромисс с внешним видом, чтобы получить жесткий, не требующий обслуживания отделки.

Измерьте дважды, отрежьте один раз. Это не просто старая пословица, это правило, которое нужно соблюдать, чтобы не тратить время и материалы.Отделки включают в себя; масла, воск, полиуретан, пятна, краски и т. д.

Лесоматериалы

Срубленные бревна нарезаются на радиальные или тангенциальные доски. Тип метода резки будет давать разные характеристики в разных пиломатериалов.

Деревообработка требует уникального набора инструментов. Металлорежущий инструмент совсем не подходит.Внешний вид и физические свойства будут различаться, а также виды использования, для которых они подходят.

Тангенциальный и радиальный — два основных метода резки.Прямые пиления, обратные пиления и четвертичные пиления являются более специфическими методами, используемыми в этих двух методах резки.

Самая привлекательная древесина производится с помощью четвертичного пиления, чтобы показать характерные зерна древесины. Четверть пиломатериалов — лучшая древесина для половиц, мебели и т. Д. Она также наиболее устойчива к деформации.

Циркулярная пилаПиломатериалы можно купить во всех видах форм и размеров, с готовой обрезкой, а также обрезкой на заказ. Вы можете купить панели, решетку, пиломатериалы для столярных изделий, молдинги, ограждения, полы, конструкционные и неструктурные пиломатериалы, шпалы и обработанные сосновые изделия и т. Д.

Экологические соображения

По-прежнему существуют проблемы с поиском экологически чистых лесоматериалов, проверьте, что вы покупаете. Спасенный / переработанный / исправленный лес — отличный выбор, проверьте продукты бамбука также.

Шлифовка полаВ настоящее время доступно несколько вариантов древесины, но проведите исследование, они не такие зеленые, как могут показаться.

Здание из бруса

Есть много, много способов построить из дерева.Характер вашего проекта будет определять не только выбор пиломатериалов, но и прочность, тип и состав; гвозди, шурупы, болты, клеи, скобы и т. д. вам понадобятся.

Кастрюля и щетка.Есть много типов деревянных соединений, которые следует учитывать. Они включают бисквит, дюбель, паз и шип, ласточкин хвост, приклад, притирку, уступ, митру, а также различные укрепляющие соединения. Каждый метод имеет уникальные свойства, и для обеспечения прочности и функциональности готового продукта необходимо использовать правильные соединения.

Инструменты и такие вещи, как наждачная бумага, имеют разновидности для деревообработки, например, кузены по металлу.

Каждый тип инструмента также может иметь много вариантов. Например, ручные пилы бывают двух основных типов, с режущими лезвиями или поперечными лезвиями, и те, в свою очередь, бывают разных размеров зубьев, а также с версиями с толчковым и отрезным пуском.

цветовая вариацияВ этих типах снова огромное разнообразие, включая; панельные пилы, ручные пилы, лобзики, японские пилы и шиповые пилы.

Когда вы начнете свой проект, вам, конечно, понадобится очень прочная поверхность для работы, предпочтительно скамья, которая должна включать тиски и крючки для скамьи и т. Д.

Это старая поговорка, но она действительно платит (экономит), чтобы «измерять дважды, сокращать один раз».

Шпон поставляется в огромном ассортименте пиломатериалов.Привыкайте говорить и думать в миллиметрах, планы будут давать измерения в миллиметрах, в мастерских и магазинах тоже использовать мм.

Конечно, при выполнении любой крупной работы проконсультируйтесь с местным советом (или аналогичным органом), чтобы убедиться, что вы соответствуете всем их требованиям.

Безопасность

Ручные инструменты и электроинструменты могут быть чрезвычайно опасными. Не используйте инструменты без обучения, а также внимательно читая соответствующие документы по безопасности и использованию.

Будьте очень осторожны, работая с древесиной. Опилки, производимые некоторыми видами твердой, необработанной древесины, являются раздражителями, некоторые даже токсичны.

Существуют также опасности, связанные с опилками обработанной древесины и такими продуктами, как МДФ.

Опилки также связаны с раком носа.(safeworkaustralia.gov.au)

Более подробные советы по безопасности см. В нашем контрольном списке для самостоятельной древесины .

Эта информация носит общий характер. Каждый проект будет иметь свой собственный список инструментов, оборудования, навыков и вопросов безопасности, которые необходимо учитывать.

Пожалуйста, проконсультируйтесь с экспертами, чтобы убедиться, что вы работаете безопасно и что ваш законченный проект будет безопасным и функциональным.

, Внутренняя направляющая древесины | ДомостроениеНедавно окрашенная шпунтованная облицовка стала чем-то вроде возрождения, добавив нотку кантри-шика для тех, кто ищет быстрое и экономичное решение для декорирования.

Это возвращение облицовки не просто сосредоточено на традиционном и классическом дизайне — современные домовладельцы тоже включились в процесс, осознавая, что внутренняя деревянная облицовка обеспечивает идеальное решение для добавления характера и тепла в современный дом.

Почему я должен использовать внутреннюю древесную облицовку?

Деревянные панели просты в установке и модернизации, экономичны и могут быть установлены по принципу «сделай сам». Это также легко приспосабливаемый — окрашенный, запятнанный, побеленный или оставленный в его естественном состоянии.

«Современная внутренняя деревянная облицовка может быть использована различными способами на любых внутренних стенах», — говорит Энди Стивенс, доктор медицины из Eclipse Property Solutions. «Облицовка может использоваться для создания характерной стены, для оживления старой стены или, если вы действительно смелы, вы можете сделать целую комнату.Отличительной чертой дерева является то, что каждый предмет отличается от другого, поэтому вы никогда не получите два одинаковых предмета ».

Потолок с деревянным каркасом из стальной рамы и камня, строящий дом (Фото: Джон Нид)Какую древесину выбрать?

Существует не только один вид деревянных панелей: на самом деле они бывают разных форм и могут быть приобретены в продаже или на заказ.

В отличие от наружной деревянной облицовки, нет никаких правил в отношении пиломатериалов, которые вы можете использовать — ваш выбор, скорее всего, будет зависеть от вашего бюджета и внешнего вида, к которому вы стремитесь.

Тенденция к классическим и более традиционным свойствам заключается в окраске облицовки, что означает, что хвойная древесина и изделия из МДФ полностью подходят. Однако современная деревянная облицовка имеет тенденцию охватывать древесину в ее естественном состоянии, и поэтому выбор древесины имеет первостепенное значение.

«Можно использовать все виды древесины, от хвойных до твердых пород, от старых поддонов до тонкого американского белого дуба», — говорит Энди Стивенс.

По мнению экспертов NORclad, специалистов по облицовке древесины, выбирают не столько древесину, сколько ее влажность.

«В пределах разумного вы можете выбрать любое дерево, которое вам нравится», — говорит NORclad. «Внутренняя влага в воздухе может привести к разбуханию и растрескиванию древесины, поэтому вам нужна стабильная древесина — например, зеленый дуб не рекомендуется.

«Мы рекомендуем использовать древесину, с которой легко работать. Вам не нужно беспокоиться о долговечности древесины, так как она не будет подвергаться такому же давлению окружающей среды, как древесная облицовка, используемая снаружи ».

Хвойные породы, такие как сосна, являются экономически выгодным вариантом и вполне подходят для внутренней облицовки.«Сосна является популярным выбором — при условии, что она сухая с содержанием влаги около 10-12%», — говорит NORclad. «Он также должен быть покрыт подходящим покрытием, способным поглощать и выделять небольшое количество влаги».

Shou Sugi Ban массивная сосновая облицовка из Havwoods (Фото: Havwoods)Хвойные породы также имеют тенденцию быть легкими и простыми в обращении, впитывая любые отделочные материалы и консерванты с большей готовностью, чем твердые породы дерева — плюс они более устойчивее, чем лиственные породы.

Инженерные половые доски, а также твердые, варианты. Инженерные плиты имеют тенденцию иметь большую стабильность, чем массивная древесина, но могут также стоить дороже.

С точки зрения ауестетики, грецкий орех, клен и вишня — все популярные современные варианты, как дуб и тик.

OSB (ориентированная стружечная плита) и фанера в настоящее время также используются в качестве решений для облицовки.

Важно убедиться, что они хорошо отшлифованы. Кроме того, отделка потребуется, чтобы избежать «отслаивания». В то время как некоторые предпочитают окрашивать OSB для получения некоторых поразительных результатов, другие выбирают чистую полиуретановую отделку.

Как правильно выбрать внутреннюю деревянную облицовку

Большая часть внутренней облицовки имеет форму шпунтованных досок, которые можно прибить гвоздями и склеить вместе или в виде досок с прямым краем. Это почти то же самое, что и деревянные полы — на самом деле большинство поставщиков деревянных полов заявляют, что их доски можно также использовать на стенах.

В случае шпунтовых досок внешние кромки часто скошены, образуя V-образную канавку, где встречаются доски.

В современных домах часто предпочтительнее выглядит более гладкий вид, поэтому убедитесь, что выбранные вами прутья имеют прямые края, если вы ищете именно такой.Если вы используете доски с шипами и канавками, выберите доски с профилем «shadowgap» или «channel». Эти доски имеют плоскую поверхность и чистый вырез с прямоугольными краями и обычно подходят для секретного прибивания.

Все половые доски из Russwood также можно использовать в качестве облицовки стен, как показано здесь (Изображение предоставлено: Russwood)Облицовка из древесины с разделенным лицом и произвольно сформированные конструкции добавляют трехмерный элемент. Поставляемые в упаковках разных размеров, текстур и даже типов древесины, они могут занимать больше времени, чем обычная облицовка, но по-прежнему часто поставляются с шипами с канавками.

Другие опции включают в себя большие панели из деревянной облицовки. В этом случае облицовка поставляется в виде листов, которые спроектированы так, чтобы соответствовать друг другу для бесшовной отделки.

Несмотря на то, что можно заказать деревянную облицовку именно того размера, который вам необходим, этот вариант будет более дорогим, чем покупка предварительно нарезанных упаковок и подгонка их под размер. Стандартные длины обычно 1800 мм, 2400 мм и 3000 мм.

Доказательство того, что деревянная облицовка появилась с 1970-х годов, этот современный дом имеет термо-древесину (доступно от Silva Timber ) на потолке (Фото предоставлено: Silva Timber)Пожалуй, самый распространенный вид древесины обшивка из шпунта и шпунта, как правило, продается в пачках и предназначена для самостоятельной сборки по цене от 6 фунтов стерлингов / м².Это обычно сделано из досок мягкой древесины.

На рынке также представлено множество изделий типа шпунтов и канавок, изготовленных из дерева или МДФ. Они имеют вид панелей, которые были соединены вместе, но на самом деле они представляют собой сплошные листы, что делает их более быстрыми и менее сложными для размещения. Они приходят готовы быть загрунтованными и окрашенными.

Выбор деревянных панелей в стиле эпохи

Это грузинское панно от Английской компании по производству панелей и стоит £ 16.50 на панель (Фото предоставлено Th English Paneling Company)Существуют различные виды панелей из дерева, от «грузинского» и «викторианского» до более изящного, более современного дизайна. Большинство из них можно найти в МДФ, МДФ с натуральным шпоном или в виде массивной древесины. Стремитесь быть верными своей собственности при выборе древесины.

- МДФ предназначен для покраски

- Панели из твердой древесины, такие как дуб, можно покрыть лаком или оставить их более естественными

- Если вы рассматриваете хвойную древесину, ее необходимо обработать грунтовкой и покрасить, если Вам не нужны проблемы с передвижением — особенно в ванных комнатах и на кухнях.В результате получается квадратная или прямоугольная панель с использованием листов МДФ с вырезанными квадратами — эти панели затем приклеиваются непосредственно к любой плоской поверхности и окрашиваются. Это создает традиционный вид панелей на долю стоимости древесины, и это может быть легко сделано на основе DIY.

Сколько стоит деревообработка?

Облицовка из хвойных пород, обычно продается в пачках и предназначена для сборки по принципу «сделай сам», стоимостью от 7-8 фунтов / м².

Однако имейте в виду, что для мягкой древесины, такой как сосна, потребуется применение раствора для сучков и грунтовки и краски, а также герметика или красителя, что в конечном итоге увеличивает ее стоимость.

Пиломатериалы, такие как дуб и орех, стоят дороже, но обычно заканчиваются и почти не требуют ухода.

Как установить внутреннюю деревянную облицовку

В проектах реконструкции ваши стены могут потребовать небольшого внимания, прежде чем облицовка будет закреплена, хотя на самом деле облицовка — хороший способ справиться с неровными поверхностями. До тех пор, пока поверхность является прочной и не спадает, проблем не должно быть.

В некоторых случаях облицовка может крепиться непосредственно к стене. Это хороший вариант, если вы очень внимательно относитесь к работе с небольшим пространством или если у вас есть деревянные шпильки, где облицовка может быть приколочена непосредственно к ним — просто убедитесь, что вы отметили, где шпильки находятся перед тем, как начать.

Узкая ясеневая облицовка с прямыми краями от Sutton Timber добавляет современную привлекательность (Фото: Sutton Timber)В большинстве случаев облицовка крепится на планках из хвойной древесины размером 50 x 25 мм, которые были прибиты гвоздями или привинчены к существующей сплошной стене.

В случае облицовки, закрепленной на внутренней стороне внешней стены, использование пароизоляции, размещенной за рейками, может предотвратить образование конденсата или гниение, влияющее на новую древесину. Это также хорошая возможность добавить дополнительную изоляцию в случае проектов реконструкции.

Рейки должны проходить под прямым углом к облицовке и располагаться на расстоянии 400-600 мм друг от друга, в зависимости от размера стены. Первая и последняя рейки должны быть на любом конце стены, и дополнительные рейки потребуются вокруг дверей и окон, а также под любыми стыками между концами досок.

В современных условиях плинтусы часто не требуются. Если вы устанавливаете свою облицовку вертикально, просто отделка нижнего края облицовки полосой с прямоугольными краями из соответствующей древесины — это отличное решение.

Чтобы снизить риск раскалывания, деформации или растрескивания оболочки, доставьте его или купите как минимум за две недели до того, как вы планируете его установить. Сохраняя облицовку в комнате, где она будет использоваться, она акклиматизируется, уменьшая количество влаги в древесине. Храните его в положенном виде.

, Как построить деревянный каркасный столб и балочный домЕстественная красота деревянного каркаса — одна из многих причин, по которой он стал любимым строительным материалом в Великобритании. К счастью, энергоэффективность этого типа дома прошла долгий путь со времен средневековых бревенчатых домов, с которыми мы все знакомы. Как и методы строительства и отделки, что делает его отличным выбором для домов в традиционном и современном стиле.

В этом видео мы объединились со специалистами по дому из дубового каркаса, Oakwrights, чтобы дать вам полное руководство по созданию собственного деревянного каркасного столба и дома из бруса.

Что в этом видео?

Вполне вероятно, что ваши строители из деревянного каркаса узнают о участках раньше, чем вы, поэтому они вполне могут помочь вам найти нужную вам землю.

Другие варианты:

- Национальные земельные базы данных, такие как Plotfinder.net

- Локальная пресса

- Аукционы

- Агенты по недвижимости

- Строители

Никогда не покупайте участок по крайней мере без разрешения на плановое планирование (OPP) или при условии OPP предоставляется, если вы не готовы пойти на огромный риск.

Убедившись, что ваш участок достаточно большой, помните, что вам понадобится место вокруг площадки для хранения материалов, инструментов и для возведения конструкции (это может означать аренду земли у соседа). Вам также понадобится подъездная дорога шириной не менее 3 метров для сочлененного грузовика и крана для доставки и установки каркаса дома и герметизации.

2. У меня есть земля. Что происходит дальше?

Следующим этапом является встреча с архитектурными проектировщиками у вашего поставщика каркасных домов.Они будут обладать обширными знаниями, позволяющими создавать чертежи для отличных домов, независимо от того, какой стиль дома вы ищете: традиционный, сарайный, современный или гибридный.

Они будут работать с вами, чтобы максимально использовать ваш сюжет и получить максимальный эффект от доступных ресурсов. Дизайнеры будут разрабатывать ваши идеи и работать с вами над улучшением дизайна, пока он не предоставит именно то, что вы хотите с точки зрения внешнего вида, удобства использования, размера и бюджета.

Существует несколько способов сэкономить или сэкономить на высококачественных элементах, но можно ожидать, что стоимость деревянного каркаса будет составлять 18-33% от общей стоимости сборки.

- Ориентировочная цифра будет 20-45 фунтов за квадратный фут для конструкции, изготовления и монтажа каркаса скелета.

- Что касается составления бюджета на полную сборку, средняя стоимость составляет примерно 160-200 фунтов за квадратный фут (1696–2120 фунтов за квадратный метр).

- Если вы планируете управлять проектом самостоятельно, используя местных торговцев, а не основного подрядчика, вы можете сэкономить 15-20%.

- Если вы решили выполнить часть работы самостоятельно, есть возможность дополнительно сэкономить — возможно, полную стоимость рабочей силы, если у вас есть время и навыки, составляющие 50%.

Итак, вы должны разработать свой дом с нуля или вы можете выбрать из списка шаблонов?

Большинство дизайнеров рам имеют коллекцию стилей, подходящих для большинства сюжетов и областей применения, с несколькими планировками пола, от небольших до довольно просторных. Там будут варианты, чтобы вы могли выбрать, сколько дубовых рам вы хотели бы видеть в вашем доме.

Внешне каждый дизайн может быть заключен в любое количество вариантов отделки — включая кирпич, камень, рендеринг, вывешивание плитки или вывеску или различные комбинации вышеперечисленного.Это позволяет проектам соответствовать местному местному языку и желаемой отделке.

3. Фундаменты

Как только проект будет завершен, архитекторы рассчитают структурную нагрузку на каркас и предоставят чертежи для строительного подрядчика, выполняющего укладку фундамента. Маловероятно, что компания, занимающаяся каркасным строительством домов, выполнит эту часть строительства, но она должна быть в состоянии рекомендовать надежного местного подрядчика, чтобы заложить фундамент.

Они должны уметь работать как с обслуживаемыми участками, так и с необслуживаемыми участками.С обслуживаемым участком коммунальные услуги / услуги уже будут установлены до границы участка, и вам необходимо будет организовать их доставку в жилище. Дубовая рама и капсула нуждаются в конструктивно спроектированных фундаментах, которые ваши архитекторы учтут в проекте фундамента.

4. Какие виды рам можно выбрать?

Вам нужно решить, предпочитаете ли вы традиционную или современную отделку, и многое из этого зависит от того, выбираете ли вы скрытую или отображаемую рамку.

Главной характеристикой этого стиля является то, что дуб (как правило) выставляется как внутри, так и снаружи. Дуб обладает естественной устойчивостью к воздействию насекомых и грибков и невосприимчив к погоде. Он практически не требует технического обслуживания и является одним из немногих материалов, прочность которого увеличивается с возрастом. Внутри могут быть видны главные стены, балки пола, фермы и элементы крыши.

Между открытыми дубовыми бревнами расположены панели для рендера. Они состоят из чрезвычайно термически эффективных пенопластовых панелей, прикрепленных к плате и установленных внутри панелей.

Дома со скрытым каркасом, как правило, основаны на тяжелом дубовом каркасе, хотя это может быть пихта Дугласа, и они неизменно имеют более открытое ощущение структуры. Также они в высшей степени подходят для больших застекленных площадей.

Наружная отделка может быть комбинацией теплоизоляции панели заполнения, наружной облицовки и большого остекления. Полностью сводчатые крыши — особенность этого дизайна, повторяющего просторное чувство оригинального сарая. Главная привлекательность этого стиля — гибкость, которую он допускает в дизайне и использовании.

5. Какие виды инкапсуляции можно выбрать?

Итак, ваш кадр отсортирован, но как насчет промежуточных битов?

Большинство поставщиков деревянных каркасов предложат различные панели для заполнения и системы герметизации (такие как система Wrightwall, используемая Oakwrights). То, что используется, зависит от того, хотите ли вы выставить или инкапсулировать кадр.

Инкапсулированная рама — это то, где весь каркас снаружи обернут в воздухонепроницаемую, высокоизолированную внешнюю оболочку.Это может тогда быть одето во многих концах, включая кирпич, рендеринг, бордюр с острыми краями или вывешивание плитки.

Если вы используете систему инкапсуляции, поставляемую другой компанией, убедитесь, что они могут соответствовать вашему графику и срокам сайта.

6. Мышление зелёного: какие экологические соображения я могу иметь?

Есть ряд областей, где каркасный дом может предоставить все эти важные экологические сертификаты.

В остеклении важна герметичность.Герметичность — это проникновение холодного / горячего воздуха в здание и / или потеря нагретого / охлажденного воздуха изнутри через щели, трещины, отверстия и т. Д. В строительной ткани. Ограничивая утечку нагретого / кондиционированного воздуха из зданий, можно снизить потребление энергии и затраты.

Лицевое остекление — это система нанесения стекла на внешнюю поверхность дубовых рам для придания современной отделки. Несмотря на простой чистый внешний вид, существует множество факторов, которые необходимо учитывать, чтобы обеспечить герметичность и герметичность и обеспечить необслуживаемую отделку.

Вполне вероятно, что у вашего поставщика деревянных каркасов будут различные системы изоляции, которые отличаются по стоимости и производительности.

Вам будут показаны такие значения, как значение U, стандарт Passivhaus, характеристики углерода, воздухонепроницаемость, огнестойкость, акустическая изоляция и то, изготовлена ли изоляция из переработанных материалов.

Может также существовать технология, позволяющая естественным образом изменять размеры деревянного каркаса в течение сезона. Некоторые системы поставляются в кассетном формате, с прорезями к стенам, полу и потолкам таким образом, чтобы их можно было соединить друг с другом для обеспечения максимальной герметичности.

Вы можете интегрировать солнечные панели для производства горячей воды и / или электричества, или рассмотреть возможность установки теплового насоса, который хорошо работает с системами отопления с низким потреблением тепла, такими как пол с подогревом.

7. Процесс строительства

Изготовление основных частей дома (таких как деревянный столб и рама балки и система герметизации), производимых за пределами площадки, обеспечивает более быстрый процесс сборки с более жесткими допусками. Это обеспечивает снижение энергопотребления и снижение затрат на отопление.

Каркас и панели заполнения могут быть установлены в течение нескольких дней.

Общая программа сборки зависит от выбранного вами маршрута сборки и уровня вовлеченности. Сборка под ключ, выполненная опытным специалистом-подрядчиком, будет самым быстрым вариантом.

- Подрядчик под ключ может достроить новый дом за 4-6 месяцев.

- Главный подрядчик может достроить новый дом за 5-8 месяцев.

- Строительство Shell и самостоятельное проектное управление, вероятно, займут 8-12 месяцев.

- Управление проектами самостоятельного строительства, вероятно, займет 10-18 месяцев.

Убедитесь, что вы работаете с компанией, которая серьезно относится к охране здоровья и безопасности, а также проверила грунтовые условия на месте заранее, чтобы не задержать фундаменты.

8. Внутренние соображения

У вашего поставщика деревянных каркасных домов, скорее всего, будет партнер по дизайну интерьера или, по крайней мере, рекомендации для обеспечения индивидуальной эстетики. На ранней стадии вам нужно учитывать, сколько дуба вы хотите показать.

Основная характеристика дуба является традиционным сочлененным и привязанной древесиной стиля кадра, который является уникальным и, несомненно, красивым.Одна из замечательных особенностей дубового каркаса — это великолепные фермы, и многие клиенты предпочитают украшать свои дома одним из наиболее впечатляющих стропильных ферм в полностью сводчатых помещениях.

Можно сэкономить, если в рамках рамы установить обычный пол из мягкой древесины, а не балку из дуба. Также возможно иметь стропила из хвойных пород дерева, а не сводчатую крышу с обнаженными прогонами, балками и балками ветра. Оба варианта являются экономически выгодными, но дают совершенно разную эстетику.

9. Поиск поставщика бруса и бруса для древесины

Если вы решили, что брусья и брусья для вас — это то, что вам нужно, когда дело доходит до выбора поставщика?

- Ищите компанию, которая может произвести тип дома, который вы хотите, просмотрев их брошюры и веб-сайт.

- Попробуйте и посетите их готовые дома лично.

- Проверьте репутацию компании с солидной торговой историей.

- Узнайте, каковы условия оплаты.Сколько вам нужно будет заплатить в качестве авансового депозита? Как будут храниться ваши деньги?

- Выберите компанию с большим опытом постройки деревянного каркаса и балки и работы с самостоятельными строителями.

- Очень важно, чтобы вы ладили с ними, и они понимают ваш проект.

Как сделать клееный брус в домашних условиях

Как склеивают древесину – технология и тонкости

Изготовление мебели своими руками приобретает все большую популярность и в силу дороговизны готовых изделий, и благодаря большому количеству исходных материалов, появившихся в свободном доступе. В домашних условиях с минимальным набором соответствующих инструментов реально собрать жизнеспособную мебель, которая будет исправно служить и радовать своим видом. Одним из максимально востребованных способов соединения древесины является склейка, позволяющая получить прочные, монолитные детали. Склеивание может использоваться как самостоятельный крепеж или как дублирующий, при применении внешних элементов, таких, как нагели, шпонки или саморезы.

Клееная древесина своими руками

Перед склейкой детали обрабатываются, это делается не только для очистки поверхности, но и позволяет раскрыть древесные поры. При нанесении клеевой состав проникает через поры в структуру древесины, в межклеточное пространство, и при застывании образует множество тончайших нитей (паутинок), надежно «сшивающих» заготовки между собой. Прочность правильно выполненного шва превышает прочность самой древесины, при тестировании на излом деталь ломается не в месте склейки, а по цельному дереву.

Клейка дерева позволяет получать изделия с лучшими, чем у массивных, параметрами. В процессе склейки подбирают подходящие по фактуре и оттенкам элементы, отбраковывают поврежденные, треснутые и сучковатые участки. В результате у склеенных деталей прочность больше, чем у обычного дерева, а посредством наклеивания на лицевые поверхности тончайшего шпона изделиям придают вид ценнейших пород. Склеенная по всем правилам древесина гораздо меньше коробится, трескается и рассыхается, чем массив.

Чем склеивать древесину. Технология

Существует несколько способов соединения деталей при склеивании.

- Склейка дерева на гладкую фугу – соединение гладких деталей, без увеличения площади проникновения.

- Склейка на микрошип – увеличение площади проникновения на 2,5 – 5 мм за счет создания на детали зубчатого рельефа (с помощью фрезера).

- Склейка на зубчатый шип – увеличение площади проникновения на 10 мм за счет создания зубчатого шипа.

- Склейка на шпунт-гребень (шип-паз, ласточкин хвост, косой шип) – дополнительное сцепление за счет пазового соединения.

Хотя в определенных ситуациях, когда предполагаются особые условия применения, актуальны пазовые и шиповые соединения, в большинстве случаев детали склеиваются на гладкую фугу. Современные клеевые составы проникают глубоко в структуру и создают прочный шов без дополнительной выборки древесины.

Как склеить доски между собой. Параметры

Склеиваемая древесина должна иметь показатель влажности в пределах 8 – 12%, максимум – 18%. Если есть необходимость склеить влажные детали, используют специальный состав, в процессе затвердевания он вытягивает влагу из дерева. При склеивании болванок с различной влажностью не допускается перепад больше 2%, чтобы избежать внутреннего напряжения в клеевом шве из-за деформации более влажной детали. Температура склеиваемых заготовок колеблется в пределах 15 – 20⁰С, поэтому работы проводятся в теплых помещениях (18 — 22⁰С). На холоде большинство составов кристаллизуется, что приводит к ухудшению качества склейки и затрудняет процесс.

Заключительная подготовка древесины (строгание, фугование, обработка наждачкой) проводится непосредственно перед склеиванием, чтобы повысить проницаемость клея и избежать коробления. Важно не только подобрать детали по габаритам, структуре и внешним данным, но и правильно их расположить.

- При склеивании по длине используются планки только одного типа распиловки – тангентальной или радиальной;

- При склеивании и по длине, и по ширине не допускается чередование разных частей древесины – ядро укладывается с ядром, заболонь (молодая, крайняя часть) с заболонью;

- Годовые кольца соседних заготовок из досок или брусков должны быть направлены в разные стороны или под углом друг к другу от 15⁰.

Стандартная толщина мебельных щитов – 2 см, но, чтобы склеить деревянные щиты в домашних условиях, при выборе досок для щита учитывается предположительный отход при обработке, поэтому заготовку подбирают толщиной до 2,5 см. Лишок снимется в процессе первичной обработки, при устранении дефектов, и после склейки, при шлифовании щита. Если распускать для мебельного щита доску в 5 см толщиной, получаются две заготовки с одинаковой текстурой и оттенком, что увеличивает декоративность изделия. Для щитов подбираются доски древесины одной породы, шириной до 120 мм, чтобы была возможность качественно обработать кромки щита, длина болванок должна иметь запас (2 – 5 см).

Клеящие составы

Клеи, используемые для изготовления клееной древесины, подразделяются на две основных группы.

Синтетические – получаемые на базе смол или поливинилацетатных дисперсий (ПВА). Они характеризуются повышенной прочностью получаемого соединения, влагостойкостью, биостойкостью. К недостаткам относится наличие вредных веществ, которые могут выделяться в окружающую среду в процессе работы и дальнейшей эксплуатации. Этим «славятся» составы на базе фенолформальдегидных смол. Современные ПВА дисперсии и их производные нетоксичны и обычно используются в бытовой сфере и считаются универсальными для дерева. Основная масса синтетических смесей готова к употреблению. Нуждается в доводке эпоксидный клей, для работы с ним входящий в комплект отвердитель смешивается с эпоксидной смолой.

Натуральные смеси – животные, растительные, минеральные. Безопасны, дают прочное соединение, но выпускаются в виде полуфабрикатов, которые приготавливаются перед использованием. Как клеить дерево ими: при приготовлении необходимо четко следовать инструкции и соблюдать дозировки, в противном случае качество клея не позволит получить прочное соединение. Для приготовления клея обычно требуется развести концентрат-порошок водой до нужной консистенции (может потребоваться определенный период для набухания) или расплавить твердые частицы. Не допускается прямое воздействие огня, применяется «водяная баня», на которой масса с добавлением воды после набухания расплавляется до однородной консистенции.

Как склеить дерево

При склеивании деревянных поверхностей клей наносится на обе детали равномерным слоем. Толщина слоя зависит от разновидности клея, его консистенции и типа склеиваемых поверхностей – чем тоньше древесина, тем тоньше слой. Клей должен смочить деталь, но не избыточно, при соединении элементов наружу должен выделиться ровный валик. Клеевые потеки удаляются с поверхности, как только немного схватятся, скребком или шпателем. Застывший лишний клей сильно портит внешний вид деталей и усложняет их дальнейшую обработку.

После нанесения клея детали выдерживают определенный промежуток времени, это позволяет составу проникнуть глубже, одновременно испаряется лишня влага, концентрация клеящих веществ повышается. Во время выдержки не допускается заветривание шва на сквозняке или его запыление. Некоторые разновидности натурального клея (костный, мездровый) нужно наносить в горячем виде, мгновенно скрепляя детали без выдерживания, так как по мере остывания состав теряет свои свойства.

Инструмент для склеивания древесины

Для получения максимально прочного соединения, при склеивании древесина запрессовывается – подвергается сжатию посредством специальных прессов. В домашних условиях для этих целей используют подручные инструменты и средства – тиски, струбцины, кулачковые приспособления, рамки из металлического уголка с зажимными механизмами. Давление при прессовании древесины выдерживается в диапазоне от 0,2 до 1,2 МПа. На производстве возможны большие величины, в домашних условиях таких показателей, чтобы детали конструкции склеились, достаточно.

При соблюдении технологии склейки клеевой шов получается прочным и надежным, и, в отличие от способа соединения деталей металлическим крепежом, не портит внешний вид.

Для любителей создания предметов обихода своими силами на FORUMHOUSE открыта тема о мебели для дома и дачи. Как организовать удобный уголок для работы с деревом, можно узнать в статье об обустройстве столярной мастерской. В видео о деревянных элементах в загородном доме показаны интересные изделия, сделанные пользователями портала.

Клееный брус своими руками

Клееный профилированный брус нашел массовое применение в строительстве жилья эконом-класса и элитных домов. Кроме домостроения, мелкие партии материала используют для реализации авторских проектов по созданию архитектурных миниатюр, в отделке интерьера и изготовлении мебели. Для этих целей лучше всего подходит древесина редких пород, могут потребоваться заготовки нестандартных размеров и оригинального профиля. Изготовить уникальный профилированный брус своими руками для реализации индивидуальных авторских проектов можно в собственной мастерской или на арендованном оборудовании.

Прежде чем организовать собственное производство, необходимо решить насколько самостоятельное производство будет оправданно. Мотивацией для принятия такого решения часто бывает желание реализовать собственный творческий потенциал в следующих сферах предпринимательской деятельности:

- Производство эксклюзивной мебели;

- Оказание услуг в оформлении интерьера жилищ;

- Авторское оформление залов приема, интерьеров ресторанов и арт-выставок;

- Бизнес в области архитектурной миниатюры.

Подвигнуть к занятию самостоятельным изготовлением клееного профилированного бруса может стать мечта выполнить отделку фасада дома или обустроить веранду по собственному проекту.

В зависимости от потребностей в материале и имеющейся деревообрабатывающей техники, существует несколько способов самостоятельного изготовления профилированного бруса. Реализация такого проекта включает основные этапы:

- Определение целей, количество продукции и оценка бюджета проекта;

- Выбор материала и организация сушки;

- Изготовление ламелей;

- Склеивание;

- Выемка профиля.

Выбор материала

Сделать брус своими руками – сложная, но вполне выполнимая задача. Для изготовления клееного профилированного бруса можно использовать любой пиломатериал, сделанный из различных пород дерева. Самым экономным является обрезная доска хвойных пород, по размерам близкая к размерам ламелей. Изготовление бруса из готовых досок позволит отказаться от операции по распиловке древесины.

Для изготовления профилированного бруса своими руками можно использовать лиственные и редкие породы древесины с привлекательной текстурой. Более экономичным решением может стать комбинированный брус с лицевой частью, изготовленной из ценных пород дерева. Подбор материала лучше сделать самостоятельно, для этого необходимо: выбрать пиломатериал по номенклатуре и типоразмерам, провести осмотр и дефектацию товара. Лучше приобрести сухую древесину, но на этом этапе влажность древесины особой роли не играет, в любом случае ее надо будет доводить до кондиции.

Как сушить пиломатериал

Лучшие результаты дает камерная сушка древесины, но оборудовать место для сушки можно в гараже или на загородном участке, часто влажный пиломатериал складируют под навесы или в хозяйственных постройках. Процесс сушки естественным путем может составить несколько месяцев. Если этот процесс организовать в помещении, можно использовать обогреватель и вентилятор. В любом случае помещение должно проветриваться. При расположении штабеля под навесом, древесину необходимо оградить от воздействия прямых солнечных лучей.

В сушильный штабель обрезная доска укладывается горизонтальными рядами, по высоте ряды разделяются прокладками одного размера. В качестве прокладки можно использовать бруски из сухой древесины с размером сечения 40х40 мм. Бруски укладывают перпендикулярно основному слою через 500-600 мм. Для предотвращения процессов деформации рекомендуется на верхний ряд штабеля уложить гнет из подручного материала.

В процессе сушки периодически проверяется влажность материала, при достижении влажности 10-12% пиломатериал можно использовать для изготовления ламелей. Контроля влажности осуществляют влагомером, особых требований по точности к измерениям не предъявляется, для этих целей можно использовать недорогой прибор.

Заготовка ламелей и подготовка к склеиванию

Из обрезной доски, доведенной до требуемой кондиции, можно начинать изготавливать ламели для склеивания. Для оборудования рабочего места необходим строгальный станок и циркулярная пила. От операции сращивания ламелей по технологии «шип в шип» целесообразно отказаться. Представленные на рынке шипорезные станки дороги, оборудование является узкоспециализированным, приобретать его для личного пользования непрактично. Без специального оборудования проще всего изготавливать двух- или трехслойный клееный брус.

Порядок изготовления ламелей:

- Получение заготовок заданной формы с использованием строгального станка;

- Торцевание циркулярной пилой с припуском 50 мм;

- Дефекация и сортировка на лицевые и внутренние части;

- Сборка «на сухую», маркировка по очередности расположения в готовом изделии.

Для предотвращения смещения ламелей применяют шпоночное или шкантовое соединение. Гнездо под шпонку выдалбливают по центру заготовки, шпонку можно сделать из отбракованной доски. Шкант изготавливают из твердых пород дерева и вставляют в специально высверленные отверстия.

Опытные мастера рекомендуют:

- На лицевую сторону укладывать пласти с более четким рисунком годовых колец;

- У двух соседних ламелей древесные волокна должны быть ориентированы разнонаправлено;

- Склеиваемые поверхности обработать грубой наждачной бумагой для придания шероховатости, пыль удалить, поверхность обезжирить растворителем.

Склеивание и опрессовка

Для склеивания используют любой доступный клей для дерева, для бруса, предназначенного для использования внутри помещений, лучше выбрать экологичный клей. Операция проводится при комнатной температуре, в проветриваемом помещении. Расход клея составляет до 10 литров на один кубометр готового бруса.

Ламели укладывают в ранее определенном порядке, клей наносится кистью или валиком, толщиной клеевого слоя – до 2 мм. Собранную конструкцию скрепляют винтовыми столярными струбцинами, расположенными через 400-450 мм. Под упоры струбцины рекомендуется подложить прокладки из многослойной фанеры размером 12х12 мм.

Время полного отверждения клея определяется по паспортным данным состава. После завершения процесса склеивания, на строгальном станке снимаются наплывы клея, устраняют «ступеньки», брусу придают заданные размеры. Для чистовой обработки используют наждаку или шлифмашинку.

Профилирование и заключительное торцевание

Профилирование бруса своими руками – наиболее ответственная операция. При изготовлении бруса своими руками, профилю можно задать любую форму. Для нарезки профиля целесообразно использовать фрезерный станок эконом–класса или станок для профилирования бруса собрать своими руками. Сделать это легко из ручного фрезера, столярного верстака и несложного стапеля. Мощность фрезера должна быть не менее 2 кВт. Такое решение подходит для изготовления мелких партий профилированного бруса. Разнообразие насадок позволяет нарезать профиль самой сложной формы, в том числе и конусообразный.

При штучном изготовлении, пазы можно выпилить циркулярной пилой. Такой несложный станок для изготовления профилированного бруса можно собрать на верстаке с использованием жесткой направляющей для перемещения пилы. После распила, острожку пазов выполняют столярным инструментом.

Заключительной столярной операцией является чистовое торцевание, изделию придают заданную длину, торец обрабатывают наждачной бумагой.

Готовый профилированный клееный брус декорируют морилкой, древесным маслом, искусственно старят, имитируют рельеф, оставляемый жучком-короедом. Брус, предназначенный для внешней отделки, пропитывают влагоотталкивающими и антисептическими пропитками.

Как сделать клееный брус своими руками?

На рынке можно найти много стройматериалов, но производить клееный брус своими руками в непромышленных масштабах выгоднее и проще. Кроме того, при самостоятельном изготовлении можно сделать клееный материал нужно размера и в небольшом количестве. Соблюдение всех требований при производстве позволяет получить клееный утепленный брус, не уступающий промышленному или превосходящий его по ряду признаков:

- теплее бревна в три раза;

- чтобы согреть дом из этого материала, понадобится почти в три раза меньше энергии;

- прочнее, чем другой деревянный стройматериал из-за перемычек;

- исключено появление трещин на поверхности;

- нет нужды делать отделку стен — клееный брус хорошо смотрится;

- усадка дома будет всего 1%.

Разновидности утепленного клееного бруса

Преимущество этого материала в том, что он сочетает в себе особенности дерева и искусственных материалов. Его текстура, хорошая теплоизоляция и долговечность равны или даже превосходят свойства других стройматериалов.

Утепленный брус бывает нескольких видов, отличающихся материалом и конструкцией. Популярный утеплитель — эковата. Это дешевый материал, который хорошо сохраняет тепло. Но главный ее минус — ее легко могут повредить грызуны. Также для укладки эковаты нужен специальный инструмент, что увеличивает время строительства .

Более удобный и популярный утеплитель — пенополиуретан, он легко укладывается в клееный стройматериал.

Пенобрус

Пенополиуретан имеет ряд преимуществ. Благодаря его низкой теплопроводности в доме дольше сохраняется тепло. Он занимает собой все пространство внутри каркаса. Благодаря этому холодный воздух практически не проникает внутрь помещений, то есть мостики холода практически отсутствуют.

Но для того чтобы правильно использовать утепленный брус при строительстве, нужно организовать хорошую внутреннюю вентиляцию стен, потому что он имеет низкую паропроницаемость . По этой причине клееный материал может быстро потерять свои свойства .

Что же такое брус ППУ брус утепленный пенополиуретаном

ППУ — это комбинированный строительный материал. Внешне он похож на панель-сэндвич. Многие опасаются, что пенополиуритан может повредить здоровью жильцов дома. Но этот утеплитель не реагирует на воздействия извне и не выделяет токсичных веществ даже при нагревании. Кроме того, материал обладает высокой огнестойкостью, что является несомненным плюсом исходя из правил пожарной безопасности.

Чтобы изготовить утепленный брус, нужны хорошо просушенные доски (примерно на 90%), из которых делают два вида заготовок.

Ламели — это две одинаковые доски, которые будут находиться друг от друга на расстоянии 70 мм и составлять основу стройматериала. Соединения, которые скрепляют ламели, называются «ласточкин хвост». Их располагают между досками на расстоянии 50 см друг от друга. При соединении ламелей появляются полости.

После придания формы изделию пустоты между ламелями заполняются утеплителем — пенополиуретаном, который занимает собой все пространство и швы.

Для изготовления клееных пакетов можно использовать ценную древесину (кедр, дуб, ясень).

Конструкция утепленного профилированного бруса

Утепленный клееный брус бывает однокамерный и пакетный. Однокамерный справляется с большими нагрузками без проблем — даже принимая на себя весь вес дома, он не деформируется. В его состав входит две доски, которые скрепляются между собой перемычками так, чтобы получилась нужная ширина изделия. Получившийся каркас заполняют ППУ. После устанавливается внутренняя вентиляционная система стен, чтобы клееный слой мог «дышать».

Брус клееный с утеплителем крепок и обладает хорошей теплоизоляцией, поэтому пользуется спросом на рынке строительных материалов.

Пакетный клееный брус имеет одно отличие от однокамерного. Внутри у него есть не только горизонтальные перемычки, но и продольные. Благодаря такой конструкции в нем появляются «соты», в которые и добавляют пенополиуретан. Такой вид стройматериала еще называют утепленной брусовой двойной конструкцией.

Использование пенополиуретана в клееном брусе позволяет не проводить специальную подготовку дерева изнутри конструкции. Главное — убедиться, что стороны, которые будут склеиваться, сухие и чистые, тогда прилегание будет плотным, что сделает клееный стройматериал долговечным.

Технология изготовления утепленного клееного бруса

Для его изготовления необходимо столярное оборудование, подходящие материалы, знание и соблюдение технологических процессов, внимание к процессу производства.

- Утепленный брус начинают изготавливать с распиловки. Бревно распиливают и выбирают ламели — доски, которые станут основой. Важна точность размеров досок.

- После распиловки ламели отбирают по длине. Каждую доску нужно осмотреть и оценить качество дерева. Затем их сортируют по видам.

- После доски отправляются на сушку. Рекомендуемая влажность — 8−12%. Чем лучше высушены доски, тем меньше клееный материал даст усадку после строительства.

- Когда ламели высушены, их нужно прострогать. После того как доски приобретают окончательную форму, их вновь сортируют. Есть стандарт прочности, который следует соблюдать.

- В дереве могут быть участки, которые нужно удалить. На досках нужно искать трещины, суки, шероховатости кромки и откосы. Если такой брак найден, доску необходимо отторцевать и отмаркировать.

- Размеры ламелей могут отличаться, так что нужно подогнать их под единый стандарт. Чтобы ламели имели одинаковые торцы, их нужно отфрезеровать.

- После фрезеровки доски отправляют на торцовку, чтобы ламели были одинаковой длины.

- Самая ответственная часть работы — склеивание. Для этого используют специальный пресс и клей, между деревом помещается пенополиуретан. Пресс не только помогает надежно скрепить между собой доски, но и получить изделия с разным сечением.

- Последний штрих — клееный стройматериал осталось прострогать, отфрезеровать и отшлифовать.

Дом, построенный из такого материала, уже не нужно утеплять и уделять время внутренней и внешней отделке стен, если пропитать дерево специальными растворами в процессе производства.

Производство клееного бруса своими руками

Самостоятельное производство клееного бруса позволяет решить множество проблем в доме, начиная с ремонта или реставрации мебели, и заканчивая крупными строительными или отделочными работами. Мне могут возразить, зачем клеить брус самому, если можно купить готовый? Отвечаю: не всегда клееный брус нужен в больших объемах, особенно при мелких работах, не всегда можно купить брус нужного размера, обычно продают брус стандартных размеров.

На самом деле почти невозможно купить брус с необходимыми параметрами. Например, если нужен крепкий брус (как конструктивный элемент), но при этом внешние поверхности бруса должны быть мягкими (например, будут подвергаться обработке: резьба по дереву, рельефная отделка и т. д.). Эта статья поможет вам научиться изготавливать клееный брус самостоятельно.

Несколько важных замечаний

1. Правильно изготовленный клееный брус по своим конструкционным, механическим и прочим параметрам превосходит цельный брус, изготовленный из того же дерева и с такими же размерами.

2. Современные клеевые составы для дерева, в случае их правильного применения, позволяют получить клеевой шов более прочный, чем само дерево. Я как-то хотел оторвать приклеенный брусок к столешнице. Дело кончилось тем, что сам брусок расщепился по длине, но в месте клеевого соединения не отстал ни на йоту.