Мастер-класс по работе с эпоксидной смолой

Чуть информации об этом чудо-материале.

Главной особенностью эпоксидки является то, что она застывает не сама собой, за счет испарения компонентов (такой принцип у лаков), а засчет химической реакции, которая происходит между смолой и отвердителем. В результате этой реакции происхоодит полемеризация состава и он становится твердым (необратимо). Благодаря тому, что не происходит испарения компонентов, эпоксидка не дает усадки, то есть какую линзу вы налили на заготовку, такую же и получили после застывания. Лак же дает усадку — если налили выпуклую лужицу, то после высыхания она превратиться в пленочку, потеряв часть объема.

Итак начнем!

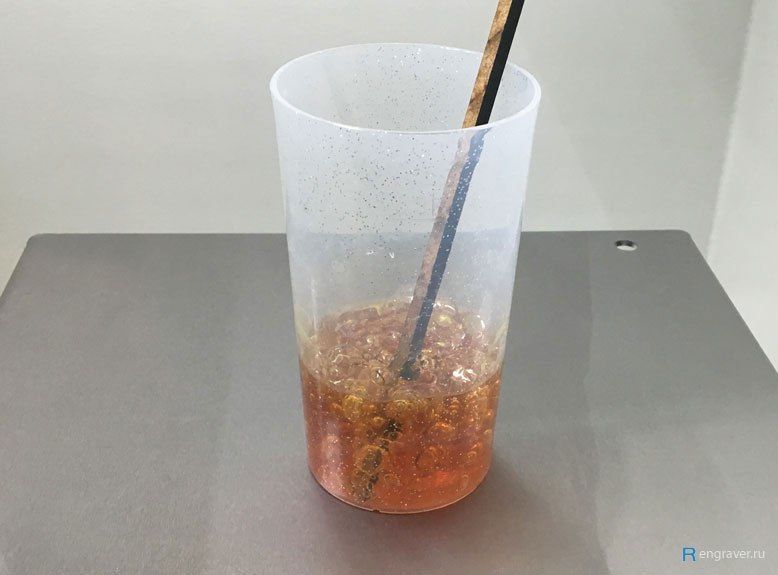

1. Для работы нам потребуется эпоксидная смола, отвердитель к ней, два шприца без катереров, одноразовый стаканчик, палочка для перемешивания.

2. Одним шприцом отмеряем смолу, вливаем в стаканчик, то же самое делаем с отвердителем. Рекомендуется вливать отвердитель в смолу, не наоборот. Осторожно! отвердитель обычно достаточно жидкий и может брызнуть, если надавить на шприц резко.

3. Тщательно перемешиваем две жидкости, пока содержимое стаканчика не станет однородным. Делаем это медленно, чтобы не образовывались пузырьки. Если эпоксидка и отвердитель жидкие, то образовавшиеся пузырьки быстро выходят на поверхность и лупаются, а если компоненты достаточно густые, то пузырьки остануться, где были (степень густоты компонентов зависит от производителя). Если эпоксидка перемешана недостаточно хорошо. она плохо застынет.

4. Ждем пока содержимое стаканчиика приобретет необходимую для работы консистенцию (полемеризация происхдит не сразу, эпоксидка постепенно становится более густой).

1) сначала эпоксидка достаточно жидкая и легко стекает с палочки, которой ее перемешивали — подходит для заливки в формы, благодаря своей жидкости она затекает во все уголки (более густая может не затечь в крохотные углубления и тогда рельеф будет уже не тот, если форма рельефная).

2) позже она начинает держаться на ней, как жидкий мед — подходит для создания выпуклой линзы на плоской основе, если делать линзы, когда эпоксидка более жидкая, то она будет легко стекать с заготовки вниз, не формируя линзу. На этой стадии также можно зпливать формы, если в них нет ярко выраженнного рельефа (например полусферы.)

3) потом как густой мед — эта стадия лично мне кажется наименее подходящей для работы — при набирании на палочку образуются пузырьки, которые очень сложно достать. Подходит разве что для приклеиваня деталей друг к другу. Эпоксидка имеет хорошую адгезию (хорошо прилипает) к большинству материалов, поэтому может использоваться, как клей:) Не прилипает к полиэтилену, полипропилену, силикону, резине, от этих материалов она легко отслаивается (поэтому формы для заливки нужно выбирать и этих материалов). Не прилипает еще к жирным поверхностям (поэтому, если нет формы из подходящего материала, то можно любую смазать растительным маслом и заливать в нее. Но сначала обязательно нужно протестировать, как ваша эпоксидка отреагирует именно на это масло).

5) резиновая фаза — эпоксидка уже не липнет, но она еще не приобрела окончательной твердости, она гнется как разина. На этой стадии эпоксидку можно гнуть, мять и тд, что открывает просторы для плета воображения:)) Если вы хотите, чтобы она застыла в деформированном положении — закрепите ее в нем, иначе она распрямится обратно.

6) твердая, оконательно застывшая эпоксидка. Ногтем не продавливается, на ощупь — твердый пластик.

У разных производителей время застывания отличается, поэтому определить время этих стадий можно только опытным путем.

ВАЖНО! если мягкие эпоксидные смолы. Они остаются резиновыми (гнуться-мнуться) после полного застывания, твердость пластика не приобретают. Для некоторых изделий — самое оно:)

5. Собственно, применяем эпоксидку (заливаем форму, делаем линзу и тд).

6. На эпоксидку отлично липнет вся пыль, которая летает поблизости, поэтому на время застывания ее нужно защитить от попадания разной грязи. Я делаю свои заготовки в пластикофой коробке из под конфет, можно накрывать заготовки крышками для банок, или придумать удобный для вас способ.

7. Ждем указанное производителем количество часов до полного застывания и любуемся красотой!:))

Нюансы:

— рабочее место я застилаю полиэтиленом, он не даст эпоксидке протечь на на стол (бумагу она пропитывает и стол пачкается), + к полиэтилену эпоксидка не прилипает, то есть если эпоксидка стечет с заготовки, то оно не прилипнет намертво к поверхности на которой лежит

— эпоксидку можно подкрашивать. Чем: специальными тоннерами (обычно они дорогие), чернилами от ручек (обычных и гелевых, чернил нужно совсем чуточку), краской, которая внутри фломастеров и маркеров, витражными красками

— НЕЛЬЗЯ допускать попадания воды в эпоксидную смолу или отвердитель, или в уже смешанные компоненты. Поэтому не стоит раотать с эпоксидкой при высокой влажности воздуха (она плохо застынет)

— не стоит работать с эпоксикой при температуре воздуха ниже 22х градусов — есть риск того, что она плохо застынет

— от холода (если зимой на балконе держать) в смоле могут появится крупинки или хлопья, тогда смолу нужно нагреть до 40-60градусов и тогда она прийдет в изначальное состояние

— эпоксидка очень текучая, она стремиться стечь вниз, поэтому ее нельзя использовать в качестве лака для рельефных объектов

— если вы делаете линзы на плоских заготвках — следите, чтобы поверхность на которой это все происходит была абсолютно горизонтальной, иначе с одной стороны линзы будет выше, чем с другой

— если линза не покрывает края заготовки, а как бы сползается к центру, значит либо эпоксидки было налито мало, либо и мало и слишком жидкой. Можно исправить залив еще одним слоем:)

— если близко к поверхности эпоксидки появился пузырек — подуйте на это место через трубочку для напитков, или что-то аналогичное (я использую раскрученную ручку=)) и пузырек лопнет

— некоторые эпоксидные смолы со временем желтеют (от солнечных лучей и тепла), если вы этого не хотите — покупайте эпоксидку с УФ-фильтром

— если эпоксидка попала на руки, то оттереть ее легко с помощью спирта, а потом вымыть руки с мылом, при попадании в глаза — рекомендуется обратиться к врачу, ну понятно, что пить ее тоже не стоит.

Удачного творчества и экспериментирования! И не забывайте про технику безопасности:)

Разбавление эпоксидной смолы | Журнал Ярмарки Мастеров

Разбавление эпоксидных смолБывает так, что возникает необходимость разбавить эпоксидную смолу что бы снизить ее вязкость и/или повысить впитываемость. Чаще всего для этого используют ацетон, спирт, растворитель 646 и др.

А вы задумывались как это влияет на свойства смолы? Может проще просто подогреть смолу, ведь это тоже сделает ее более текучей. Или лучше все же пользоваться специальными разбавителями для смол? Давайте разбираться! Ведь эта статья призвана помочь вам решить, стоит ли разбавлять смолу ценой потерь в ее свойствах. А нужно ли вообще ее разбавлять?

Снижение вязкости смолы при помощи растворителей Введение растворителей является простым и быстрым способом понижения вязкости смолы, но в отличие от теплового способа, по прочности и водостойкости отвержденной смолы в этом случае наносится сильный удар. Вот некоторые примеры последствий этого. Для разбавления эпоксидной смолы годится большое число растворителей, но для обсуждения их свойств мы выбрали ацетон, растворитель для лаков и денатурированный спирт по причине их доступности всем и хороших качеств. К тому же они быстро испаряются и вряд ли будут удержаны в смоле, что немаловажно. По ряду причин летучий растворитель для лаков оказывается более подходящим для разбавления смолы, нежели ацетон или спирт.

• Добавление в смолу небольшого количества одного из этих растворителей оказывает значительное воздействие на вязкость смолы. Для примера: при добавлении в смолу 5% расворителя для лаков вязкость падает на 60%.

• При добавлении в смолу 5% растворителя для лаков ее прочность падает на 35% — серьезный удар по механическим свойствам . При превышении 5% растворителя при отверждении получается крайне гибкий материал. При разбавлении смолы она теряет в прочности столько, что мы (и большинство известных производителей) не рекомендуем применять ее в качестве конструкционного клея.

• Быстролетучий растворитель увеличивает жизнеспособность смолы и время ее отверждения, подвергая риску надежность и предсказуемость отверждения. К тому же при длительном отверждении смолы дольше придется ждать ее готовности под шлифовку. • Растворитель может вызвать усадку смолы. Разбавленная смола, заключенная в большом замкнутом объеме (при укреплении полости в гнилой древесине), скорее всего не даст испариться всему растворителю

• При нанесении толстым слоем смола полимеризуется быстро и не весь растворитель успевает ее покинуть до отверждения. С течением времени растворитель все же пробьет себе дорогу наружу, смола же при этом получает усадку и во многих случаях покрывается трещинами. При усадке смолы на отделанных поверхностях начинает проступать текстура ткани. Для того, чтобы вызвать это явление, достаточно обработать поверхность шлифованием. Часто при усадке на поверхности проявляется и текстура основы. Это явление будет напоминать о себе до тех пор, пока весь растворитель не покинет смолу • Растворители (особенно ацетон) влияют на цвет отвержденной смолы. Этот эффект проявляет себя не сразу, но при введении ацетона цвет смолы меняется – желтеет.

• Растворитель понижает вязкость на небольшое время. При нанесении кистью или валиком смола перемешивается и растворитель быстро улетучивается, а вязкость смолы непрерывно растет.

• Присутствие растворителя в смоле может повредить поверхность. Многие материалы (например, пенополистирол) хорошо переносят эпоксидную смолу, но не переносят присутствия в ней растворителей . Поэтому прежде чем добавить в смолу растворитель, заранее убедитесь в его безвредности для основы.

• Присутствие летучих растворителей в смоле неблагоприятно сказывается на здоровье и безопасности. Сами компоненты смолы не являются пожароопасными, но это свойство растет пропорционально добавленному растворителю. Также пары многих растворителей вредны для здоровья и для исключения опасных доз требуется хорошая вентиляция. И никогда, НИКОГДА, не оттирайте смолу с рук при помощи растворителей, это только ускорит ее проникновение в кожу!

• Применение растворителей в эпоксидных покрытиях может вызвать проблемы с инспектирующими органами . Если речь идет о производстве и там бывают заборы проб воздуха, то у вас могут возникнуть сложности.

• Наличие растворителя в смоле с целью улучшения пропитки стеклоткани вызывает повышенную текучесть на вертикальных поверхностях . Ткань быстро впитывает смолу, но затем смола стекает вниз и ткань остается обедненной.

А надо ли вообще понижать вязкость смолы? В некоторых ситуациях это подходит, а в некоторых – нет. Начнем со всем известного факта, что смолы с хорошо сбалансированными свойствами разрабатываются химиками – технологами и не за один день. Это труд! Это опыт! Специалисты разрабатывают рецептуры смол, которые будут обладать необходимыми свойствами для определенных условий и целей. По сути, вам достаточно приобрести «правильную» смолу.=) Но если вы по какой то причине приобрели продукт, не соответствующий вашим задачам и решили самостоятельно что-либо в нем изменить, то тем самым вы тоже выступаете в роли химика-технолога и должны осознавать последствия своих действий.

Чаще всего смолу разбавляют для того что бы:

• повысить адгезию

• что бы смола глубже проникла в древесину и сделала ее более водостойкой

• что бы пропитала древесину и вернула ей былую прочность

Давайте обсудим это по пунктам.

1) Адгезия (за исключением самых твердых пород) от глубокого впитывания смолы в древесину лучше не становится . Исследования, проведенные Лабораторией древесных материалов, показывают, что при использовании жидкой смолы адгезия к березе улучшилась незначительно. В случае с породами меньшей плотности типа пихты или ели слабым звеном оказывается низкая прочность древесины поперек волокон и совершенно не имеет значения, проникла смола вглубь на 5 мм или на 0.1 мм. Прочность клеевого соединения определяется типом древесины, площадью соприкасаемых поверхностей и адгезивными качествами клея. Большинство клеев для склеивания древесины не проникают глубоко внутрь, но при правильном использовании их прочность превышает прочность древесных волокон и эпоксидные тут не являются исключением.

2) Водостойкость. Разбавленная ацетоном смола становится пористой, что ухудшает ее качества водостойкости. Вызвано это быстрым испарением ацетона. А вот обычное покрытие древесины смолой обеспечит достаточно хорошую водостойкость без какой-либо пропитки вообще. Потому что тонкий слой чистой эпоксидной смолы на поверхности является более водостойким, чем слой разбавленной, пористой смолы, проникшей глубоко в древесину. Лаборатория древесных материалов разработала специальный тест, оценивающий сопротивление материалов впитыванию влаги. Он измеряет количество влаги, поглощенной древесиной при непрерывном поддержании 100% влажности. Такой эксперимент вы можете провести и самостоятельно и убедиться, что разбавленная смола крайне далека от не разбавленной по сопротивлению к влаге.

3) Пропитанная смолой сгнившая древесина станет твердой, но выдерживать былые нагрузки все равно не сможет. Т.е. пропитывать «гнилушки» имеет смысл, если сгнивший элемент не испытывает нагрузок и ему достаточно быть всего лишь твердым Сгнившему палубному бимсу или мачте недостаточно пропитки смолой для восстановления первоначальной нагрузочной способности.

Снижении вязкости смолы путем нагрева.

Добавьте описаниеНагревание компонентов эпоксидной смолы по отдельности с последующим смешиванием дает нам жидкую композицию, обладающую после полимеризации всеми свойствами смолы, отвержденной при нормальной температуре. Вязкость эпоксидной смолы очень сильно зависит от температуры и нагрев ее компоненты (смолы и отвердителя) и/или поверхности значительно ее понижает.

При работе с древесиной лучшим способом теплового метода снижения вязкости является нагрев самой поверхности без нагрева смолы. Надо смешать компоненты и нанести смолу на теплую древесину. Источник тепла следует убрать перед самым нанесением. Когда смола оказывается на теплой древесине, она нагревается и теряет вязкость. При понижении температуры деревянной поверхности смола успевает проникнуть достаточно глубоко до начала полимеризации. При таком способе (нагрев древесины вместо смолы) вы получаете два преимущества: на рабочей поверхности смола имеет низкую вязкость, а смесь смолы с отвердителем в емкости обладает более долгим временем жизни, чем разогретая смесь.

Возможные проблемы.

Снижение вязкости смолы тепловым методом имеет и свои минусы. Теплая эпоксидная смола полимеризуется быстрее, и чем выше ее температура, тем быстрее проходит процесс полимеризации, возможно даже «закипание».

При нормальном нагреве рука должна спокойно выдерживать температуру поверхности или емкости со смолой, а это градусов 50 максимум. Перед тем как замешать смесь, подготовьте все необходимое и работайте быстро. Для увеличения жизнеспособности смолы лучше подобрать отвердитель с большим временем отверждения.

Мы считаем, что в большинстве ситуаций предпочтительным будет тепловой способ снижения вязкости, а не при помощи растворителей. До тех пор, пока смола не получила перегрева, она сохранит после отверждения все свои характеристики. Введение растворителей является самым простым способом, но при этом сильно страдают прочность и водостойкость.

Небольшое резюме:

Снизить вязкость смолы можно растворителями из строительного магазина, можно путем подогрева. А можно приобрести растворитель, рекомендованный производителем эпоксидных смол. Выбор же всегда остается за Вами!)

Чем разбавить эпоксидную смолу, чтобы она стала жидкая

При покупке такой специфической вещи, как эпоксидная смола или эпоксидный клей, иногда не рассчитаешь нужное для дела их количество, в результате чего остаются излишки сырья для эпоксидных отливок или склейки. Проходит время, и, как бы мы хорошо, в соответствии с рекомендациям, эту эпоксидку не хранили, он загустевает или даже немного кристаллизуется.

Но тут есть один нюанс: химики в результате своей работы всегда создают эпоксидные материалы с оптимальным свойствами, и текучесть в их числе. Если уж материал загустел, есть как минимум два способа сделать его более жидким, а следовательно и более текучим. Но происходит это с неизбежной потерей качества смолы в ту или иную сторону. Рассмотрим плюсы и минусы обоих способов.

Способ первый — летучие вещества

Данная методика заключается в добавлении в эпоксидную основу, еще до введения в нее отвердителя, разжижающих летучих веществ, это могут быть нитроразбавители, ацетон или спирт. Главное условия такого добавления – особая тщательность размешивания этих двух компонентов, самой эпоксидки и разжижающего ее вещества. Только убедившись, что получилась однородная смесь, в нее вливают отвердитель.

Эпоксидная смола при соблюдении условий ее хранения не теряет своих свойств на протяжении от 3 до 10 лет. Но это вовсе не касается отвердителей, которые теряют свои качества уже на исходе заявленного гарантийного срока, который не превышает обычно полутора лет. Поэтому отвердитель для долго хранившейся эпоксидки или эпоксидного клея нужно брать свежим. Более того, желательно, чтобы он быт таким же по составу, как и оригинальный – ПЭПА или ТЭТА.

Теперь рассмотрим, что происходит со смолой, к которую добавлен растворитель. Смола разбавлена, отвердитель введен, началась реакция полимеризации. Но вы помните, какова самая характерная особенность эпоксидных составов — полное отсутствие усадки. Объем и вес теряются в такой ничтожной степени, что этими величинами можно пренебречь: по оценкам специалистов, потери объема и массы застывшего вещества составляют около 0,001%.

Но картина резко меняется при введении в смолу летучих, а других не бывает, растворителей или разбавителей. В процессе отверждения, которое всегда сопровождается повышением температуры состава как минимум на 2-3°C градуса, а бывает и на десятки градусов, летучие фракции начинают активно испаряться из эпоксидной смолы. Что делают молекулы летучего вещества, покидая основной состав, они проделывают «дыры» в массе вещества, застывающая смола теряет свой вес, объем и становится пористой. Что неизбежно приведет к потере такого хорошего качества эпоксидной смолы, как способность к гидроизоляции.

Теряются также склеивающие способности состава, клей делается менее прочным на разрыв. Хотя, может становится более прочным на излом, может повыситься его гибкость. В любом случае нужно смотреть, каковы будут конечные свойства, а для этого стоит сделать пробную отливку, заливку или склейку.

При динамометрических замерах прочность склеиваемого соединения с использованием в загустевшей смоле разбавителя падала на 35%. Если же превысить 5% лимит вводимого в смолу разбавителя, можно получить очень гибкий, эластичный материал, но прочность его будет ниже всякой критики. Единственное практическое использование такого клея, наверное, будет в обуви, в подметке. В той ее части от носка до середины ступни, которая работает на изгиб несколько тысяч циклов в сутки.

Нужно непременно смотреть на количественное соотношение добавляемого в смолу вещества по сравнению с основной массой эпоксидки, здесь зависимость потери вязкости от разбавителя нелинейная.

Например, если добавить в загустевшую смолу всего 5% от массы смолы разбавителя для лаков, то его текучесть возрастет не на 5%, а на 60%.

Поэтому такие разбавители нужно вводить малыми порциям, тщательно перемешивать и уже в процессе перемешивания смотреть, что получается. Обычно для разжижения загустевшей смолы берут денатурированный спирт, ацетон или разбавители для лаков, в том числе и нитро, как самые доступные. Но практика показывает, что лучшим из перечисленных являются лаковые разбавители.

Важным показателем разбавленных смол является их неизбежная усадка. Здесь тоже есть свои «подводные камни».

- Слой заливаемой или наносимой кистью смолы невелик, всего 2-3 мм. Но если горизонтальная поверхность, которую покрываем эпоксидкой, будет рельефной, как это бывает с грубым текстурными тканями, после полного застывания и неизбежной усадки эта текстура обязательно проявится.

- Массив смолы очень объемный, так бывает при заливке пустот. В таких случаях летучим материалам разбавителей вообще будет некуда деться, и смола будет застывать очень долгое время. Застывая (для этого летучие соединения всасываются окружающим материалом) смола делается или пористой, что сказывается на ее гигроскопичности, или, что еще хуже, ее толщу начинают пронизывать трещины, а это критическим образом сказывается на прочности отливок и соединений.

- Растворители, особенно нитро или ацетон, в дальнейшем, по мере эксплуатации изделий, сильно меняют цвет смолы или, тем более, клея. Из почти прозрачного он может стать темно-янтарным.

- Если клеится пенополистирол, введенные в эпоксидку растворители, особенно на основе ацетона, безнадежно испортят склеиваемые поверхности.

- Если эпоксидные составы с растворителями используются на производстве, то потом могут возникнуть проблемы с инспектирующими органами, берущими пробы воздуха в цехах. Роспотребнадзором в его санитарной ипостаси или Ростехнадзором. Штрафы за присутствие в воздухе летучих веществ нитрогруппы весьма ощутимы. Кроме того, такая атмосфера может быть взрыво- и огнеопасной.

- Практически невозможно использовать разведенную растворителями смолу на вертикальных поверхностях при пропитке стеклоткани. Она сначала впитает в себя смолу, но потом состав неминуемо стечет вниз между переплетением волокон, оставив пропитываемую ткань обедненной клеем.

Если все перечисленные причины не смущают вас, или они для склеиваемых или пропитываемых поверхностей несущественны, то придание смоле большей текучести разбавителями или растворителями вполне оправдано. В остальных случаях лучше воспользоваться тепловым способом.

Второй метод — тепловой

При тепловом способе разжижения тоже есть свои опасности, и первая из них – стоит только перегреть смолу до какого-то критического уровня, начинается ее дальнейший саморазогрев. Тогда после введения отвердителя можно просто не успеть этой смесью воспользоваться, температура возрастает настолько, что схватывание начинает происходить прямо на глазах, емкость со смолой нагревается до обжигания рук, из твердеющего состава может начать идти дым и возможно даже самовоспламенение.

Появление уже даже легкого дымка служит сигналом того, что разводимое покрытие или клей испорчены, его нужно выбрасывать.

Поэтому при нагреве лучше пользоваться не строительными или другими фенами, которые делают такой нагрев неравномерным, а водяной баней с постепенным подъемом температуры и постоянным помешиванием смолы для равномерности нагрева. В любом случае не стоит греть основной состав без отвердителя выше 45°C градусов. Максимум – 50°C, да и то с постоянным контролем состояния, и, естественно, после введения в первый, эпоксидный компонент второго, отвердителя, воспользоваться такой смолой нужно очень быстро. Будь-то заливка или нанесение слоя смолы кистью, да и заливку лучше разравнивать опять-таки с помощью кисти.

Главные правила при работе с разбавленной или разжиженной нагревом смолой:

- Приготовьте все заранее: посуду для разбавления или нагрева, мешалки – ручные или механические, разбавители, фен или водяную баню. Все должно быть под рукой, в шаговой доступности

- На форумах строителей, мастеров-ювелиров или из специальной литературы узнайте, какие отвердители подойдут для загустевшей смолы вашего типа и выберите самый медленно работающий. Не пытайтесь замедлить полимеризацию меньшим количеством отвердителя, склейка или заливка будет испорчена, эпоксидка толком не схватится будет долгие годы мазаться липки составом, не вступившим в реакцию. Такую смолу невозможно ни отшлифовать, ни промыть или протереть.

- Иногда, для покрытия пористых поверхностей, например, древесина легких мягких пород, есть смысл нагреть не смолу, а поверхность древесины. Вот это, если обрабатываемая поверхность невелика, до 0,5 м. кв., вполне можно сделать и феном. Оказавшись на теплой или горячей древесине, эпоксидный состав нагревается от нее и значительно теряет в вязкости. Потом, по мере остывания, полимер возвращается к исходному состоянию без потери качества, но главное, во время смешивания смолы с отвердителем нет опасности ее перегрева. На разогретой поверхности относительно тонкий слой эпоксидной смеси быстро нагреется, разжижится, проникнет на нужную глубину в структуру древесных клеток и столь же быстро снова восстановит свою вязкость, остывая. Процесс полимеризации уже гарантированно начнется.

- Для пропитки древесины лучше вообще не пользоваться разбавленной растворителями эпоксидной смолой: прочность древесины, несмотря на пропитку, не возрастает. Особенно страдает прочность на разрыв при склеивании деталей.

Выбирая способ повышения текучести, соответственно, понижения вязкости, способом разбавления летучим растворителями лучше пользоваться в очень ограниченных случаях. Предпочесть же нужно способ нагрева тем или иным способом: или самой смолы, или склеиваемой и нагреваемой поверхности. Во втором случае сохраняются все заявленные при создании и выпуске свойства эпоксидного материала.

Чем заменить эпоксидную смолу, какие существуют аналоги

Строительство и бытовой ремонт, производство эксклюзивной дизайнерской мебели, бижутерия и ювелирка, авиастроение и судостроение, это отрасли, в которых широко применяют эпоксидные смолы. Быстрая в приготовлении, удобная в хранении и в работе, окрашиваемая во все мыслимые цвета, эпоксидка по праву заняла свою нишу во многих сферах деятельности.

Но есть ситуации, когда ее применение невозможно или нежелательно, а что это за моменты и что это за материалы, где эпоксидную смолу нужно заменить, давайте разбираться.

Три фактора замены

Полноценную замену эпоксидной смоле найти невозможно. Приходится жертвовать или твердостью, которая тут вне конкуренции, или долговечностью. Например, такой материал, как полиэфирная смола, уступает эпоксидной ненамного, это достойный аналог. Самый массовый пример замены, в быту , во время домашних ремонтных или дизайнерских работ, и в строительстве. Тем более, что две эти сферы тесно пересекаются.

Самый частый пример подобной замены, который приводят, это заливка полов. Внешне, сразу после окончания работ, два типа этих покрытий, эпоксидное и полиэфирное, вообще неотличимы, разница скажется позже, по мере исцарапывания внешнего глянца и износа (эпоксидка все же будет покрепче, чем ее альтернатива). Заставляют осуществить такую замену обычно три обстоятельства:

- Аллергия на эпоксидную основу или отвердители. В этих случаях сначала пробуют применить защитные меры вроде изолирующих респираторов, плотной одежды, очков и перчаток. Потом пытаются сменить марку смолы или отвердителя, или оба этих компонента, и если только ничего не помогает, ищут альтернативу.

- Необходимость реставрации сломанной или разбитой на крупные фрагменты посуды, которая применяется для приготовления или приема пищи – эпоксидка в этом отношении хотя и умеренно, но слегка токсична.

- Стоимость эпоксидки. Для крупных работ ее приобретение выливается в приличную сумму. Дешевые же составы иногда получается найти с подобным функционалом. Хотя недорого, это относительное понятие.

Полиэфиры

У заменителей эпоксидок – полиэфирных смол, есть такое важное качество, в корне отличающее ее от первых, как постоянная, ничем не останавливая полимеризация, которая начинается с самого первого дня ее выпуска заводом изготовителем, то есть она медленно, но верно густеет, пока не превратится в монолит, даже без введения соответствующих добавок.

Отличие это базируется на способах производства этих материалов. Если в эпоксидках базовая олигомерная основа нейтральна по своим отверждающим свойствам и может храниться без изменений очень долгое время (иногда свыше десятилетия), то в полиэфиры производители заранее вводят компоненты в виде акселераторов, которые запускают процесс полимеризации сразу, делая полиэфирную смолу предускоренной.

Дополнительно нужны также и катализаторы-отвердители. Вторые, впрочем, вводятся в полиэфиры уже перед непосредственным применением. Почему не сразу, потому что круг веществ, применяемых для быстрого, подобно эпоксидкам, застывания полиэфирных смол, очень ограничен, и в основном это нефтенат кобальта – акселератор, запускающий процесс медленной полимерицации, то есть предускорения. Этот процесс идет со дня выпуска и не остановим, но если ориентироваться только на него, пройдут годы, прежде чем полиэфир превратится в монолит.

Затравочное вещество необходимо для выделения тепла, когда с ним в соединение вступит второе – катализатор или отвердитель, представляющий собой пироксид метил-этил-кетона, или сокращенно ПМЭК. В чистом виде это вещество огне- и взрывоопасно, и чтобы уменьшить риск возникновения экстремальных ситуаций, в него вводят смесь перекиси водорода с каким-нибудь инертным растворителем. Но даже в таком виде смешивать ПМЭК и нефтенат кобальта нельзя, все равно возможны возгорания и взрывы.

Поэтому нефтенат вводят уже на стадии производства, а пироксид метил-этил-кетона – непосредственно перед применением полиэфирной смолы, как добавку, тогда возгораний и взрывов не происходит, возможно только выделение тепла (смесь может самопроизвольно нагреться до 40-50°C градусов).

Вызванный ПМЭК нагрев смеси наряду с чисто химическим запуском образования коротких полимерных цепочек, заставляет вещество сначала принимать вид густого студня, а затем твердого монолита. Полная полимеризация до твердого состояния происходит от 3 до 24 часов, то есть в этом отношении полиэфирные смолы подобны эпоксидным.

Из-за этих свойств полиэфирные смолы имеют небольшой срок хранения. Обычно от даты выпуска заводом-изготовителем дается полугодовой срок, в течение которого смола не теряет своих изначальных свойств. При хранении в холоде, только не при температуре ниже нуля, этот срок удлиняется в 2-3 раза.

Лет 25-30 назад полиэфирные смолы выпускались без акселератора, то есть были вообще непредускоренными. Да, это позволяло доводить срок хранения полиэфирных композиций (красок, лаков, мастик ) до 3-4 и более лет. Но необходимость смешивания акселератора и катализатора-отвердителя самими покупателями, неправильность действий их при смешивании часто приводили к несчастным случаям , пожарам и даже взрывам, поэтому от выпуска непредускоренных полиэфиров в продажу отказались.

Гели-лаки

С этим видом клеящих составов, намертво застывающих при воздействии на них ультрафиолетовой лампой, хорошо знакомы женщины, носящие искусственные ногти или покрывающие свои в салонах шеллаками. В домашних условиях подобные процедуры проводятся без особых проблем.

Состав густеет и схватывается под воздействием УФ-излучения за 2-3 минуты. Только приобретать надо финишную составляющую, поскольку базовая липнет «до конца времен».

Кстати, идеально подойдет для склеивания стеклянных поверхностей силикат натрия или «жидкое стекло». Он образует глянцевую корку, неопасную для даже самых страдающих от аллергии людей. Окончательное схватывание происходит в пределах 3-4 часов. Иногда после сушки может образоваться липкая пленка, которая без труда убирается спиртом.

Клея

Раз возникают ситуации невозможности применения эпоксидок в быту и на производстве, нужно искать альтернативу этим составам для склеивания различных поверхностей. Но если эпоксидные клеи ведут себя подобно эпоксидным смолам в смысле липучести, то есть у них великолепная адгезия почти ко всем веществам и материалам, то у других клеев этой способности к отдельным материалам может и не быть. Поэтому для разных поверхностей приходится искать разную замену эпоксидному клею.

Все модификации «БФ»

Сейчас эти модификации в продажу поступают под маркой «Момент». Для склеивания материалов обычно наносят слой состава толщиной 0,5-1,0 мм, дожидаются подсыхания в течение 15-20 мнут, мажут второй слой, и, выдержав его еще 4-5 минут, как можно сильнее прижимают склеиваемые поверхности друг к другу.

Здесь важно не время прижима одной поверхности к другой, а именно ее сила: чем она больше, тем надежнее качество склеивания. Недостаток этого клея в том, что у него не очень хорошая адгезия, на отполированные металлические поверхности и стекло он ложится неуверенно. Обязательным условием его применения является тщательное обезжиривание и зачистка обеих склеиваемых поверхностей.

Иногда их нужно перед склейкой зачистить грубой шкуркой для увеличения поверхности, на которые ляжет клей. Тем самым они приобретут свойства хаотичного фрактала, со взаимным проникновением элементов друг в друга.

Титан

Применяется во время монтажных работ с деревом, полиуретаном, тканью, бумагой, гипсокартоном, бетоном. Обладает идеальной прозрачностью и бесцветностью. Почти без запаха.

Как применять:

- наносится только на обезжиренные и чистые от пыли поверхности;

- перед соединением половинок, намазанных клеем, ему дают время немного, в течение 1-2 минут в зависимости от толщины нанесенного состава, подсохнуть. Потом с силой прижимают половинки друг к другу;

- полное время высыхания «Титана» наступает через час, максимум прочности шва наступает уже через сутки;

- на пористые поверхности наносится в два слоя, после первого выжидают 15-20 минут;

- при монтаже потолочной плитки клей наносят толстым полосками по углам и крестообразно в середине плитки, прижав к потолку, плитку отнимают, выжидают 10-15 секунд, и снова прикладывают, не меняя положения;

- побелка, перед наклеиванием плитки клеем Титан, предварительно полностью удаляется до бетонной или штукатурной основы.

Пенопласт, вспененный полистирол и полиуретан клея марки «Титан», в отличие от «Момента», не растворяют, поэтому использовать его с этими материалами можно без опаски.

После полной полимеризации клей не становится хрупким, сохраняет упругость слоя долгие годы.

Силикатные составы

Клеить ими можно любые материалы: дерево, металл, ткани, пластики, стекло, бумагу и картон, гипсовые плиты, керамику.

Для обеспечения прочности и стабильности соединений, сделанных с помощью силикатного клея, в него можно добавлять разные вещества-наполнители, меняющие и усиливающие его свойства и делающие его подобными эпоксидкам:

- В 100 г силикатного клея ввести 32 г стекла, истолченного в порошок, и 50 г измельченного в мелкое волокно асбеста. Асбест канцерогенен, поэтому работайте в перчатках и респираторе. Получаем термически и химически стойкий клей.

- В силикатный клей добавить мелкий кварцевый песок и асбест. Получим шов, стойкий к воздействию едких реагентов.

- Для влагостойких клеев смешивают 20 г силикатного клея и 40 г казеина. После полного застывания этот состав совершенно не поддается воздействию воды.

Для герметизации возможных щелей в ванных и в кухне в районе мойки вместо эпоксидных клеевых составов можно использовать и силиконовый гель-герметик. По свойствам он не уступает эпоксидке в плане герметизации, а стоит несравненно дешевле.

Эпоксидная смола: определение, состав, получение, виды

На рынке строительных материалов эпоксидная смола появилась около 60 лет назад. Ее популярность доказывается хотя бы тем, что сам термин, хотя порой и в некорректном виде (эбоксидка), известен каждому обывателю, даже не интересующемуся строительным ремеслом. Однако в представлении большинства эпоксидка – это всего лишь клеевой состав.

На самом деле возможности смолы, продиктованные ее уникальными свойствами, необычайно широки. И те, кто решил избавиться от неосведомленности о качествах этого материала, открывает для себя по-настоящему новые горизонты. Эпоксидная смола применяется на производстве и в быту, причем вторая сфера применения сопряжена не столько со строительством, сколько с дизайнерским искусством и творчеством.

Оценить достоинства эпоксидной смолы можно лишь пополнив багаж знаний о ее составе, методах получения и истории открытия. В принципе, теоретический материал находится в отрытом доступе. Достаточно заглянуть в любой химический справочник и выделить интересующие моменты. Сложная терминология порой становится непреодолимым барьером для большинства читателей, поэтому попытаемся максимально простым языком донести всю необходимую информацию.

Химический состав

Эпоксидная смола, как химическое вещество, принадлежит к олигомерам, то есть, сложным органическим соединениям, состоящих из эпоксидных групп. Свои физические свойства в полной мере проявляет только в виде полимера. При взаимодействии с отвердителями, в качестве которых выступают амины, полиамиды, фенолформальдегидные смолы или ангидриды поликарбоновых кислот, олигомеры образуют структуру связанных полимеров. Получаются эпоксидные смолы путем поликонденсации эпихлоргидрина с бисфенолом А или с бисфенолом F. Смолы на основе бисфенола A встречаются чаще всего.

В честь русского ученого А.П. Дианина, который впервые получил бисфенол, смолы называются эпоксидно-диановыми и маркируются аббревиатурой «ЭД».

Заводя разговор о химическом составе, необходимо отметить, что эпоксидную смолу можно модифицировать. Существует два способа модификации: химический и физический.

- Химическая модификация подразумевает реакцию с дополнительными элементами, в результате которой меняется сама формула, а по сути – строение сетки полимера. Например, после реакции с ангидридом глицерина или с другими полиэфирами спиртов глицидиловых групп меняется эластичность застывшей смолы. Одновременно при этом снижается ее водостойкость. Или можно повысить негорючесть материала, добавив в состав фосфорорганические или галогенорганические соединения. Реакция эпоксидки и фенолформальдегидной смолы дает однокомпонентную смесь, которая застывает без отвердителя, а лишь при нагревании.

- Физическая модификация осуществляется смешиванием смолы с дополнительными компонентами, но без их вступления в химическую реакцию. Наличие в отвержденном материале каучука повышает показатель ударной вязкости, а смешивание основного состава с диоксидом титана меняет оптические свойства эпоксидки. Она становится непрозрачной для ультрафиолетового излучения.

Открытие и производство

Эпоксидная смола, как химическое вещество, начинает свою историю с 1908 года. В это время российский химик Н.А. Прилежаев впервые осуществил реакцию окисления алкенов. Продукт, получившийся в результате реакции с надкислотами (слово «эпоксидная» произошло от греческих «epi» — «над» и «oxy» — «кислый»), после взаимодействия с отвердителями превращался в полимер. Естественно, речь идет о прообразе современной эпоксидной смолы.

В 30-е годы прошлого века немецким ученым П. Шлаком был запатентован метод получения полиаминов, которые образовывались в результате реакции эпоксидных соединений и аминами. Эти соединения отличались наличием нескольких эпоксидных групп в одной молекуле.

Еще одна разновидность полимера появилась примерно в то же время, благодаря трудам швейцарского химика П. Кастана. Он получил неплавкое вещество, способное переходить в нерастворимое состояние. Так как химическая промышленность уже добилась некоторых успехов, новый материал стали активно использовать для создания протезов зубов. Патент на этот материал получила швейцарская компания Ciba.

Американцы вели параллельные разработка в области получения эпоксидных смол. С. Гриндли были получены аналогичные материалы, а в промышленном масштабе смолу начала выпускать только в 1947 году, причем сразу же производство стало расширяться. Уже за первые 15 лет его объем увеличился в несколько раз. Что же касается отечественного производства, то СССР, правопреемником которого считается Россия, почти на целое поколение отстал от Запада. Причиной тому послужили годы разрухи и последующего восстановления инфраструктуры в послевоенное время. Также следует учитывать относительно небольшой спрос на новый, пока еще неизвестный материал.

Зато уже к концу 60-х советское производство свело отставание на нет. Крупные заводы химической промышленности были открыты в Котовске, Дзержинске, Уфе, Ленинграде и Сумгаите. Они и сегодня составляют остов российского химпрома по производству композитных материалов. (Российские производители эпоксидки.) Помимо этого, после кризиса 90-х были образованы совместные предприятия, производящие эпоксидную смолу бытового назначения.

Как получают полимер

Реагенты для получения эпоксидной смолы приводятся во взаимодействие по строго установленному алгоритму в специальном устройстве – реакторе. К ним относятся:

- Дифенилолпропан;

- Эпихлоргидрин;

- Едкий натр.

Реактор сделан из нержавеющей стали и оснащен пароводяной рубашкой. Внутри него имеется мешалка для смешивания компонентов. Сначала загружается эпихлоргидрин ив реакторе происходит его нагрев до 50°C градусов. Затем запускается мешалка и порциями добавляется дифенилолпропан. После его полного растворения вносится раствор едкого натра, а температура в реакторе повышается до 70°C градусов. На следующем этапе активируется процесс конденсации, который длятся около 2 часов.

После отключения нагрева в раствор добавляется вода. Мешалка при этом продолжает работать. Практически готовая смола, температура которой составляет около 40°C градусов, отстаивается, в результате чего происходит разделение слоев. Верхний слой представлен водой. Ее отделяют, а смолу снова промывают чистой теплой водой. Таким образом, происходит вымывание поваренной соли. Этот цикл может повторяться 5-6 раз. Каждый цикл сопровождается проверкой наличия соли в воде.

На этапе сушки смолу из реактора не извлекают. Температуру внутри резервуара доводят до 50°C градусов, а затем включают холодильник и вакуумный насос. На поверхности воды образуется вспенивание, что свидетельствует о выходе воздуха в виде пузырьков, а на стенках реактора конденсируется вода. После прекращения вспенивания насос отключают, температура при этом повышается до 120°C градусов. О завершении процесса сигнализирует отсутствие конденсата. Состав смолы оценивают визуально на прозрачность. Готовую смесь переливают в алюминиевую тару.

Отверждение

Чаще всего в магазинах можно встретить двухкомпонентные составы. Необходимо понимать, что смола продается для строительства и бытовых нужд. Те марки материала, которые входят в состав более сложных композитных материалов, поставляются сразу на комбинаты, хотя многие отечественные производители, помимо эпоксидной смолы в чистом виде, получают стеклопластик, углепластик и прочие материалы.

После смешивания с отвердителем эпоксидка застывает. Процесс отверждения может проходить двумя способами. При использовании кислых отвердителей (ангидрид малеиновый, ангидрид метилтетрагидрофталевый, ангидрид фталевый, ангидрид додеценилянтарный) необходимо повышать температуру смеси до 200°C градусов. Поэтому такой синтез полимеров называется горячим отверждением. Холодное отверждение происходит при смешивании основного состава с аминами (гексаметилендиамин, полиэтиленполиамин, метафенилендиамин). Оно может быть выполнено в домашних условиях, так как происходит при комнатной температуре или при температуре равной 70°C градусам.

В зависимости от типа отверждения и от отвердителя, получают смолы разной консистенции.

- Малеиновый ангидрид дает материал в виде кристаллического белого порошка. Его используют при изготовлении пропиточных компаундов.

- Фталевый ангидрид образует чешуйки белого, желтого или розового цвета.

- При добавлении метилтетрагидрофталевого ангидрида получается белое кристаллическое вещество.

- Соединение с аминами позволяет получить белые и прозрачные материалы, использующиеся в качестве заливочных компаундов.

Свойства материала

Эпоксидная смола обладает рядом специфических особенностей, позволяющих использовать ее в самых разнообразных сферах. В зависимости от модификации, производитель имеет возможность выделить те или иные показатели для повышения эффективности практического применения.

Если описывать особенности каждой модификации, то получится некая таблица внушительных размеров.

Учитывая то, что наша аудитория желает познать качества эпоксидной смолы, как материала для строительства или прикладного искусства, выделим основные достоинства, характерные для всех видов смол.

Прежде всего, следует отметить, что застывшая эпоксидка сохраняет форму и объем. Это качество позволяет создавать изделия и использованием молдов. Причем смола после отверждения практически не дает усадки, то есть, объем застывшей заготовки не изменится.

Большинство марок достаточно устойчиво к воздействию абразивных веществ. Заметим, что при эксплуатации изделий из эпоксидной смолы (наливных полов, предметов мебели, ювелирных украшений) определены правила ухода. В них предписано бережное отношение. Тем не менее, гладкую глянцевую поверхность можно обслуживать практически любыми материалам.

Устойчивость к химически агрессивным средам позволяет домохозяйкам использовать различные чистящие средства. Даже если поверхность получила мелкие повреждения, то при наличии запаса смолы все погрешности реально исправить.

Эпоксидную смолу часто используют в качестве материала для гидроизоляции. Водонепроницаемость оказывает решающее значение при выборе способов отделки мебели или полов в помещениях повышенной влажности. Например, кухонные столы из эпоксидки имеют длительный срок эксплуатации, в то время как мебель из ламинированного ДСП приходит в негодность после воздействия влаги.

Глянец покрытия не боится ультрафиолетового излучения. Во время всего срока службы изделия из эпоксидки не теряют своей прозрачности и не выцветают. Некоторые марки смол обладают повышенными показателями прочности, что позволяет их использовать для покрытия полов в цехах и ремонтных мастерских.

Виды и марки

Существует несколько классификация эпоксидной смолы. Различные марки объединяются в группы по определенному признаку, параметру. Но большинство из этих классификаций носит чисто технический характер. Например, различают смолы Бисфеноловые, Алифатические, Новолачные, Глицидиловые и Аерилэпоксидные.

Читателю же интересна градация материала в плане его применимости. Приведем примеры конкретных марок, которые можно встретить в продаже. Отметим, что вся продукция отечественного производства сертифицирована по ГОСТ, поэтому имеет строго определенную маркировку, независимо от изготовителя. Исключение составляют импортные смолы.

Эпоксидно-диановые смолы:

- ЭД-22 кристаллизуется при длительном хранении и считается универсальным материалом, но только для промышленного производства.

- ЭД-20 – смола в жидком состоянии, требующая добавления отвердителя. Востребована покупателями по причине низкой стоимости и универсальности.

- ЭД-16 – материал высокой вязкости. Применяется в качестве связующего компонента при производстве стеклопластика.

- ЭД-10 и ЭД-8 изначально находятся в твердом состоянии. Используются в заливочных смесях для радиотехнической промышленности.

- Э-40 и Э-40р относятся к категории эпоксидно-диановых смол для ЛКП. Они входят в состав лаков, эмалей, шпатлевок.

- Э-41 – смола, обладающая аналогичными свойствами (как и Э-40), но может входить в состав клеев.

Эпоксидные модифицированные смолы:

- КДА-2 используется, как электроизолятор, служит связующей основой для стеклопластиков, а также выступает в качестве компонента для клея.

- К-02Т подходит для пропитки и цементации намоточных изделий.

- ЭЗ-111 применяется в качестве заливки радиодеталей, служит основным материалом герметизации трансформаторов.

- УП-563 и УП-599 обладает высокой адгезией. Поставляется на предприятия, где производится стеклопластик. Может выступать в роли заливочного компаунда.

- К-153 – герметизирующий материал.

Смолы специального назначения:

- ЭА обладает пониженной вязкостью и сама является составной частью заливочного компаунда. Ее уникальные свойства позволяют делать пропитку и производить растворители.

- УП-610 обладает повышенной прочностью.

- ЭХД – хлорсодержащая смола, обладает пониженной горючестью, высокой теплостойкостью и атмосферостойкостью. Используется в качестве защитного материала.

Применение

По областям применения смолы тоже можно разделить на группы. В строительстве смола широко применяется при нанесении разметочных полос на трассах, изготовлении плит для полов и для наливных полов. Эпоксидка, как материал для покрытия, востребована в декоративных и отделочных работах. В составе стеклопластика и углепластика она встречается в ремонте аэродромов, дорог и железобетонных конструкций. Проводятся даже такие сложные и ответственные ремонтные работы, как склеивание конструкций мостов.

Из смолы изготавливают гребные винты судов, а также лопатки компрессоров. Эпоксидка является основным материалом для производства газовых и жидкостных сосудов, резервуаров. В машиностроении полимер может исправить дефекты литья, используется для штампов и форм. Из смолы делают даже некоторые инструменты. Прочность материала позволяет изготавливать рессоры и пружины. Из стеклопластика на основе смолы делают антифрикционные накладки.

Широко применяется полимер и в авиастроении. Например, обшивки крыльев, на которые приходится большая нагрузка, сделаны из композитного материала на основе эпоксидных смол. Полимер встречается в таких узлах, как обшивка фюзеляжа, конуса сопел, оперение и детали реактивного двигателя. Лопасти вертолета, корпус двигателей в ракете и топливные баки сделаны из эпоксидки. Подводя итог, следует отметить, что смола применяется в таких отраслях, как строительство, электротехника, машиностроение, самолетостроение, ракетостроение и судостроение.

В быту

Экологическая безопасность материала позволяет использовать эпоксидные смолы в быту без каких-либо ограничений. Правилами техники безопасности определено, что работать с жидкими составами следует при наличии средств индивидуальной защиты. Особенное внимание следует уделить защите органов дыхания, так как до отверждения материал выделяет токсины. Но в твердом состоянии эпоксидка безопасна для человека.

Та смола, которая используется в промышленности, при кристаллизации дает золь-фракции. Это побочный продукт, обусловленный разрывом цепочки полимера. Если он в растворенном виде попадет в организм, то может причинить ущерб здоровью. Но в действительности на производстве все процессы автоматизированы, и вредное воздействие побочных продуктов на человека исключено.

В быту же ситуацию удалось исправить, благодаря современным технологиям. Те модели смол, которые сейчас продаются, безопасны для организма, как в виде компонентов, так и в виде готовой смеси.

Зачастую в смолу приходится вносить дополнительные компоненты. Речь идет не о модификации. Эти компоненты способны изменить внешний вид застывшего массива. Примером могут служить различные красители, блестки, люминофор. Все компоненты сначала смешиваются с основным составом, а только потом с отвердителем. Высокие показатели адгезии позволяют наполнять растворы практически любыми наполнителями. Играя цветом, дизайнер может создавать настоящие шедевры при оформлении напольного покрытия или при заливке столешницы, причем порой даже не требуется дополнительного декорирования.

Заливка эпоксидной смолой картинки, варианты исполнения

Одним из направлений творческой деятельности, связанной с использованием эпоксидной смолы, является заливка картинок и фотографий. Это направление стало обособленным после того, как широким массам открылись уникальные возможности прозрачного компаунда. Сегодня данная технология встречается в изготовлении столешниц, медальонов, кулонов и памятных сувениров. Помимо того, что рисунок стал основным элементом декора, в использовании заливки есть целый ряд дополнительных положительных аспектов.

- Высокая степень адгезии снимает ограничения в выборе материала. Рисунок может быть нанесен на обычную бумагу, фотобумагу, дерево или выполнен самой эпоксидной смолой повышенной вязкости с добавлением различных колеров.

- Смола не вступает с материалами в химическую реакцию. Это означает, что со временем внешний вид декора не изменится. Помимо этого, слой компаунда защитит картины от воздействия солнечного света.

- Многими дизайнерами заливка рассматривается, как способ сохранить памятные фотографии.

- Многообразие способов декорирования позволяет мастеру создавать галереи и даже целые диорамы, не говоря уже о картинах и фотографиях.

Важным плюсом технологии считается то, что заливать картины может любой желающий. Для создания шедевров не нужно обладать специфическими художественными навыками, а алгоритм проведения работ достаточно прост и доступен. Необходимо только знать специфику работы с эпоксидной смолой и, естественно, иметь хотя бы элементарный практический опыт.

Рассмотрим несколько приемов, которые позволят в дальнейшем проявить творчество и создавать собственные изделия. Полный спектр возможностей определить нельзя, так как их количество зависит от фантазии мастера.

Декоративные панно

Заливка картинки эпоксидной смолой для получения панно можно считать самой элементарной работой, так как нет необходимости покупать специальные молды или монтировать опалубку.

Метод основан на способности смолы под действием сил поверхностного натяжения образовывать прозрачную линзу.

Но без подготовительных работ не обойтись, поэтому на первом этапе придется заготовить все инструменты и необходимые материалы. В выборе изображения мастер не ограничен. Он сам решает, насколько красочным должен получиться результат.

Подготовка изображения

К подбору картинок обычно подходят двумя способами:

- Понравившийся рисунок вырезается из журнала, брошюры или проспекта.

- Изображение распечатывается на цветном принтере. Здесь может использоваться, как обычная бумага, так и фотобумага. Фотография под эпоксидной смолой – частный случай, реализованный данным способом.

Что касается затрат, то достаточно сложно отдать предпочтение тому или иному методу. К примеру, для тех, у кого в наличии имеется цветной принтер, более приемлема распечатка изображения или фото. В противном случае придется воспользоваться услугами фотоателье.

Если выбор пал на изображение в журнале, то его следует вырезать аккуратно по нужному контуру. Форма контура диктуется формой подложки, хотя встречаются изделия без подложки, которые имеют неправильную форму. Сложность заключается в том, что при вырезании картинки нельзя допускать ошибок. Если распечатать изображение можно повторно, то второй журнал найти будет проблематично.

Сразу приступая к заливке, мастер действует на свой страх и риск. В жидкой эпоксидной смоле рисунок может проступить с изнаночной стороны. При отсутствии подложки это испортит все изделие. Именно для защиты рекомендуется тыльную сторону грунтовать. В качестве материала вполне подойдет акриловый грунт. Его наносят в 1-2 слоя с последующей просушкой, которая займет не более часа времени. Но желательно подстраховать себя еще от одного неприятного момента. Чтобы на внешней стороне рисунка краска не растеклась, картинку перед заливкой покрывают тонким слоем лака.

В сети интернет можно отыскать самые разнообразные тематические рисунки. Существуют даже сайты, где размещены специально разработанные для таких целей изображения. Они имеют орнамент, красочное оформление, выполнены в виде талисманов, знаков Зодиака или имен. Творческие мастера могут в любом графическом редакторе создать свой собственный шедевр. На выбор представлены готовые рисунки с шаблонами форм под различную фурнитуру. Их необходимо распечатать в нужном масштабе. Важно понимать, что чем больше разрешение изображения, тем качественнее получится картинка.

При наличии мелких элементов лучше обратиться в фотосалон, причем заказывать желательно распечатку нескольких экземпляров. У мастера появляется возможность перестраховаться на случай ошибки.

В домашних условиях печать должна вестись на картоне. Но не всякий принтер работает с плотной бумагой. Выход из данной ситуации заключается в том, что изображение распечатывается на обычной бумаге, а затем картинка вырезается и наклеивается на картон.

Подготовка компаунда

Не каждая смола подойдет для подобной работы. Необходимо обратить внимание на те модели, которые позиционируются, как компаунд для ювелирных работ. Такие смолы обладают высокой прозрачностью и не теряют ее со временем. Чем больше площадь панно, тем более жидкую смолу следует выбирать, чтобы пятно без проблем растекалось по всему шаблону. При изготовлении же медальонов или кулонов удобнее пользоваться вязкими компаундами.

Эпоксидная смола продается вместе с отвердителем. Основной состав и отвердитель смешиваются строго по инструкции от производителя. Практически всегда возникает такое побочное явление, как образование пузырьков с воздухом. Чтобы они вышли на поверхность, нужно дать смоле отстояться около 15 минут. За это время эпоксидка становится более вязкой и часть пузырьков не успевает выйти. В таком случае рекомендуется смолу предварительно разогреть на паровой бане.

Отдельное внимание уделяется рабочей поверхности. Она должна быть ровной и горизонтальной. Защитить поверхность поможет пищевая или полиэтиленовая пленка. Если смола случайно прольется на стол и затем застынет, то удалить ее будет проблематично.

Заливка

Сам процесс заливки ведется по определенному алгоритму. Так как стоимость материалов и временные затраты не позволяют допускать ошибки, то не стоит сильно отклоняться от этого алгоритма.

Независимо от того, используется подложка или нет, картинка должна лежать на слое смолы. Если подложки нет, то этот слой в любом случае придется формировать. При наличии подложки смола заливается в центр и тонкой деревянной палочкой разгоняется по периферии. На создание первого слоя обычно уходит около половины всего материала.

Первый слой должен полностью застыть. Чтобы в смолу не попадала пыль, заготовку накрывают куполом. В качестве защиты подойдет пластиковый стаканчик или контейнер, если позволят размеры изделия.

На полное отверждение смолы уйдет около суток, хотя некоторые смолы в относительно небольшом количестве способны застыть за 3-4 часа. На первый взгляд может показаться, что картинку следует приклеить на незастывшую смолу, но лучше дождаться полного отверждения нижнего слоя.

На застывшую поверхность наносится тонкий слой смолы. Она будет играть роль клея. На эту смолу уже можно приклеить рисунок. Его разглаживают деревянной палочкой, чтобы выгнать весь воздух из-под бумаги. Снова заготовку оставляют под защитным куполом примерно на сутки.

На последней стадии осталось сформировать внешнюю линзу. Верхняя грань смолы может быть плоской или выпуклой. Если есть желание изготовить выпуклую поверхность, то потребуется послойная заливка. За счет сил поверхностного натяжения смола будет подниматься чуть выше уровня, а так как эпоксидка не дает усадки, то она застынет в этом же положении. Большие по площади панно выполнить в виде линзы сложнее. Опытные мастера умеют играть вязкостью смолы, чтобы производить как можно меньше заливок.

Картинка на пленке

Отдельного внимания заслуживает залитая в эпоксидную смолу картинка на прозрачной пленке. Принципиальное отличие от обычного рисунка заключается в том, что пленка не видна в смоле, и создается такое ощущение, что картинка объемная. Она как бы парит в воздухе.

Свойства адгезии у эпоксидной смолы выражены достаточно ярко, однако есть такие материалы, к которым эпоксидка практически совсем не липнет. Одним из таких материалов является полиэтилен. Пленка Magic Epoxy Film специально разработана для творчества. Она скрепляется со смолой и со временем не отслаивается. Определено одно важное требование: распечатывать изображение на пленке необходимо при помощи лазерного принтера.

- Выбор картинки. Картинки могут быть любыми. При наличии цветного принтера мастер имеет возможность выбрать в интернете цветные рисунки. Одним из критериев выбора является качество рисунка. Размытые изображения под слоем смолы будут смотреться еще хуже. Изображение в оттенках серого уменьшит свою контрастность и сольется в один фон. Лучше выбирать черно-белую гамму цветов. Белые цвета после распечатки на пленке превратятся в прозрачные.

- Подгонка размеров. Не спешите распечатывать картинки, так как на экране компьютера они представлены в некотором масштабе, а в реалии могут получиться больше или меньше положенного размера. Дальнейшие действия зависят от предпочтения мастера. Одни работают с изображением в графическом, а другие в текстовом редакторе. В текстовом редакторе удобнее работать, так как можно приложить лист бумаги А4 к листу Word на экране и установить такое масштабирование, чтобы их размеры совпадали, а затем с помощью линейки подогнать размер изображения. Распечатав изображение на белом листе обычной бумаги, следует проверить совпадение размеров. Только после этого можно приступать к печати на пленке.

- Печать. Алгоритм печати зависит от особенностей принтера. Оптимизировать расход пленки получится, приблизив картинки друг к другу. Пленка Magic Epoxy Film с одной стороны гладкая, а с другой – шероховатая. Необходимо вставить пленку в лоток принтера так, чтобы печать велась на шероховатой поверхности. Специальных настроек устанавливать не нужно. Их оставляют «по умолчанию». Пленка продается в рулонах, поэтому придется ее разрезать. Прихотливость принтера зависит от его модели. Некоторые плохо захватывают обрезную страницу, другие – не терпят изгибов или переломов бумаги. После распечатки останется только вырезать картинки по форме шаблона.

- Заливка картинок. Познакомимся с одним лайфхаком. Практически во всех источниках работы по заливке ведутся на ровной горизонтальной поверхности, которая покрыта полиэтиленовой или пищевой пленкой. На первый взгляд, вопросов к поверхности не возникает. Но при заливке линзы без молда смола может вытечь за пределы шаблона, в результате чего картинка приклеится к пленке. Чтобы избежать этой неприятности в качестве подстилки используется силиконовый коврик с аппликацией (простыми словами, с пупырышками). На этих выступах лежит пленка, а вытекшая за ее пределы смола стекает вниз, не мешая дальнейшей работе.

Пленка размещается на коврике. В случае протечки смолы картинку можно передвинуть и продолжить работу. На пленку наливается небольшое количество эпоксидки. Деревянной палочкой пятно равномерно распределяется по всей площади шаблона. Наливать компаунд следует в центр пленки. Нельзя оставлять края не залитыми. После того, как смола была равномерно распределена по заготовке, попробуйте еще немного капнуть в центр, чтобы начинала формироваться линза. Чем более вязкую смолу вы возьмете, тем больший купол линзы будет сформирован за одну заливку.

Линза накрывается защитным куполом, чтобы на смолу не попадала пыль. Продолжить работу удастся только через сутки, когда смола полностью застынет. Перевернув медальон противоположной стороной, необходимо повторить заливку. Таким образом, наше изделие представляет собой двойную линзу, кривизна которой зависит от количества слоев смолы. Мы описали способ изготовления кулона в один слой. Количество заливок не ограничено, так как новые слои хорошо садятся на старые и граница их раздела совсем не видна.

Столик с фотографиями

Начало работы должно ознаменоваться идеей. Мастер четко обязан представлять, какая именно фотография в эпоксидной смоле будет украшать его стол. Это может быть целый набор семейных или детских фото, дорогих, как память. Все, что потребуется для работы, — сами фотографии, которые могут сочетаться с другими элементами декора, лак, клей, компаунд, средства индивидуальной защиты, клеенка, бумага, весы, деревянные палочки, газовая горелка, малярный скотч. В принципе, большинство из перечисленных инструментов и материалов, наверняка, хранится у каждого в чулане.

Чтобы рассчитать количество материала, необходимо вычислить объем столешницы по тривиальной формуле. Если внутри будут присутствовать элементы декора, то потребуется несколько меньшее количество смолы. Опытные мастера советуют, что лучше оставить излишек, чем получить нехватку материала. Как правило, изделия с фотографиями требуют большого количества компаунда. При заливке одним слоем может возникнуть вскипание смолы, обусловленное повышением температуры в результате реакции основного состава с отвердителем. Желательно выбирать такие марки смол, которые позволяют формировать слои до 5-6 см.

Работы ведутся на горизонтальной поверхности. Для стола с фотографиями обязательно нужна основа. Если в качестве основы залить начальный слой смолы, то получится визуальное ощущение, что фотографии висят или парят. Это не совсем уместно в данном случае. На основу фото следует приклеить, иначе они всплывут в жидкой смоле. В качестве клея используют лак для мебели или же саму смолу, которую предварительно наводят в малом количестве.

Наведение эпоксидной смолы было уже рассмотрено не раз, поэтому данный этап пропустим. Практически все важные моменты мы уже подчеркнули, а сам процесс заливки не требует каких-либо дополнительных разъяснений, поэтому перейдем к полезным советам.

Если оказалось, что материала недостаточно и нужно еще добавить смолы, то делать это необходимо без особого промедления. Считается, что добавлять компаунд можно в течение первых 40 минут или после полного отверждения нижнего слоя. Соединение частично застывшей эпоксидки со свежим составом могут дать такие дефекты, как неровная поверхность, неравномерное застывание, образование границы раздела.

Удалять пузырьки с воздухом удобно феном или горелкой. Но так как открытое пламя горелки – всегда потенциальная опасность, предпочтение отдается строительному фену. Нагревается поверхность столешницы равномерно. Пузырьки воздуха сами выйдут на поверхность. При заливке больших площадей нередко возникают участки с помутнениями смолы. Здесь нет ничего критичного, так как необходимо после застывания столешницы ее обработать мелкозернистой наждачной бумагой, а затем отполировать.

Как работать с эпоксидной смолой, основные принципы

Внешне большинство эпоксидных смол, выпускаемых для работы в быту, похожи на лаки разной степени густоты. Только, в отличие от лаков, банку с компонентом А можно оставить открытой на длительное время, но густеть или вообще засыхать смола от этого не станет – в этом и есть главное отличие эпоксидок от лаков, таких, например, как ХВ, НЦ, ГФ или ПФ. У тех засыхание или застывание происходит за счет активного испарения глинфталиевых, пентафталиевых или нитро-составляющих, из-за чего пленка после этого испарения значительно уменьшается в объеме, происходит усадка лака.

У эпоксидных материалов другой принцип застывания: в компонент А добавляется компонент Б, который запускает экзотермическую (с активным выделением тепла) реакцию полимеризации. Испаряться там нечему, а если какое-то, под воздействием повышения температуры, испарение веществ происходит, то им можно пренебречь: доля массы молекул, унесенных таким испарением, не превышает 0,001%.

На практике это означает, что если на ровную горизонтальную поверхность вылито небольшое количество смеси компонентов эпоксидки А и Б, то после застывания образуется не пленка, как от лаков, а выпуклая «линза».

Этапы работы с эпоксидным материалами

Первое, что потребуется для работы – емкость для смешивания компонентов, два шприца со снятыми иглами, сами компоненты А (эпоксидный компаунд) и Б (отвердитель, запускающий реакцию полимеризации и сам активно в ней участвующий, то есть это не катализатор — катализаторы в реакциях не участвуют). Понадобится также палочка-весло с плоским кончиком, такой кончик при перемешивании компонентов вызывает меньше пузырьков, которые нежелательны.

Из компонентов А и Б наиболее химически активным, а также, обычно, и более токсичным, является компонент Б, то есть отвердитель. Кроме того, он не такой густой, как смола (некоторые виды вообще жидкие, как вода). Поэтому, отмеривая для смешивания, из шприца его выдавливать очень плавно, чтобы брызги не попали на кожу или одежду. Не следует отмеривать компаунд и отвердитель одним и тем же шприцем – промаркируйте их, чтобы потом не перепутать функционально.

Пропорции смешивания отвердителя и смолы отличаются у разных производителей, поэтому экспериментировать с ними лучше не надо: недостаток отвердителя вызовет неполную полимеризацию смолы, а его избыток может вызвать резкое повышение температуры смеси, ее закипание, задымление и даже, возможно, самовозгорание.

Далее смешивают компоненты. Смешивание нужно делать, не прилагая энергичных усилий, чтобы избежать образования пузырьков. Дело в том, что консистенция смешиваемого состава напоминает мед, и воздушным пузырькам нужно время, чтобы покинуть толщу смеси. Это не всегда возможно, из-за того, что смесь может очень быстро густеть. Если наличие пузырьков воздуха критично – отливка может быть испорчена. Некритично наличие воздушных пузырьков только в массе эпоксидного клея, где эстетические критерии не нужны.

Так как полимеризация состава происходит на протяжении какого-то отрезка времени, с постепенно густеющим составом можно проделать некоторые манипуляции, если они нужны. Давайте рассмотрим стадии отверждения, чтобы понять, как и когда можно вмешаться в процесс:

- Жидкая стадия. Смесь компонентов легко стекает с палочки-мешалки. Этот момент идеален для заливки любой формы, так как благодаря текучести смола хорошо заполняет мельчайшие углубления и шероховатости из-за своей повышенной адгезии (адгезия эпоксидки – это ее свойство прилипать к материалам и надежно сцеплять их друг с другом).

- Напоминает густой мед. Обычно в это время, если масса смолы легла не тонким слоем, не линзой, а заполняет собой какой-то компактный объем, она саморазогревается, иногда весьма ощутимо, до 45-55°C градусов. Чем выше температура смеси, тем быстрее будет идти процесс полимеризации. Если вам нужно для чего-то затормозить это быстрое застывание, можно поместить форму, в которой происходит реакция, с больший по размерам сосуд с ледяной водой или даже с мелко колотым льдом.

Реакцию полимеризации эпоксидной смолы можно только затормозить. Обратить вспять ее невозможно: раз запущенный, процесс идет до конца, до полного застывания и превращения смолы в твердую отливку, если это нужно по условиям задачи и по заданным заводским свойствам.

- Густой (засахаренный) мед. Наименее удобная стадия для каких бы то ни было манипуляций со смолой. Годится разве что для склеивания поверхностей друг с другом, да и то, если их плотно прижать, заставив смолу взаимодействовать с обеим поверхностями склеивания.

- Переходная стадия от «меда» к «резине». В этот момент застывающий состав лучше вообще не трогать, чтобы не нарушить начавшиеся ветвится в толще смолы полимерные цепочки.

- Резиновая стадия. Состав уже не липнет к рукам, вся масса компонентов А и Б вступила в реакцию, но твердость еще недостаточная. На этой стадии заготовку, если это позволяет ее форма, можно растянуть, перекрутить, или как-то иным образом деформировать. Правда, она, подобно резине, будет стремиться принять исходную форму, поэтому, если вы хотите ее видоизменить, то приданную деформацию нужно как-то зафиксировать.

- Твердая фаза. Не гнется, не продавливается ногтем или палочкой. На ощупь как огрстекло или твердая пластмасса.

Время до полного застывания разное у разных производителей. Это связано с разным способами производства смолы, разными компонентами, из которых ее синтезируют, но в основном время полной полимеризации зависит от состава отвердителя. Существуют такие, которые работают при комнатной температуре, и время полного отверждения для них 24-48 часов, а окончательного – до недели или даже более.

Термины «полное» и «окончательное» означают, что в первом случае смола внешне на первый взгляд прекратила реакцию внутри себя, но на самом деле процесс продолжается, только крайне медленно, и уже почти без выделения тепла. Застывшая эпоксидка еще не получила все свои свойства, особенно прочность, еще не сформировалась окончательно.

На практике же, например, при заливке полов, 48-часового срока достаточно для начала эксплуатации объекта заливки.

Существуют и другие отвердители, так называемые «горячие». Смола, процесс полимеризации которой запускается с помощью таких отвердителей, максимум своих свойств проявит, если для отверждения применяют повышенную температуру, до 100°C и даже до 200°C градусов. При таких отвердителях и при таких температурах во время полимеризации создаются очень тесные и разветвленные полимерные цепи, а это означает, что застывшая отливка будет обладать повышенной прочностью, притом по всем параметрам: твердости, упругости, износо- и термостойкости. Только, конечно, в домашних условиях создать такие условия для отверждения смолы задача малореальная. Это прерогатива промышленных способов использования эпоксидных смол.

Но продолжим описание работы.Заливка эпоксидки в том виде, как это было запланировано: изготовляем линзу, заливаем форму, заливаем полы или заготовку.

К застывающей эпоксидной смоле просто притягивается висящая в воздухе пыль, поэтому нужно максимально защитить поверхности смолы, какого бы размера и формы у вас ни была отливка или заливка. Если же речь идет о залитых полах, то перед применением смолы сделайте влажную уборку, везде вытрите пыль, где это можно, и обеспечьте отсутствие сквозняков.

Далее следует дождаться полного отверждения смолы. Если она использовалась для заливки полов, то выждите еще 12 часов сверх рекомендованного для полного застывания времени: по таком застывшему покрытию уже можно будет двигать мебель. Подложив под части мебели, имеющие контакт с полом, суконные или войлочные прокладки.

Некоторые особенности

Рассмотрим некоторые нюансы и тонкости работы с полимерным составом.

- Застелите рабочее место полиэтиленом: к нему смола не прилипает (нулевая адгезия). Так же, как не прилипает и никак вообще не взаимодействует с полипропиленом, резиной, силиконом, тефлоном и тефалем. Поэтому изделия из этих материалов эпоксидными клеями не склеиваются. Подстеленная бумага нижележащие поверхности не защитит, потому что смолой она сразу пропитывается насквозь.

- Смолу можно окрашивать различными пигментами. Как специальными, но это дорого, хотя у них самое большое богатство цветов и оттенков, так и случайными: гелями и пастами из шариковых ручек, краской для фломастеров, принтеров и витражей.

- Не работайте с эпоксидными смолами, если температура окружающей среды ниже 22°C градусов. Если на упаковке не указан другой, более низкий температурный предел.

- В эпоксидную смолу не должна попасть вода, иначе не получится полноценного застывания. Если же по замыслу вода в смоле нужна, то нужно использовать для таких изделий не гидрофобные смолы, информация об этом содержится в аннотациях на упаковках.

- При всей вязкости смол они очень текучи, поэтому не используйте смолу для покрытия объектов с вертикальными сторонами или имеющие выпуклости, с них она стечет вниз. Выходом может стать послойное нанесение тонкими слоями кистью. Чтобы смола не секла во время застывания, повышают температуру воздуха. Повышение температуры на каждые 5°C градусов ускоряют время застывания вдвое.

- Если отливаются линзы, то обеспечьте идеальную горизонтальную поверхность с помощью уровня, чтобы линзы не были с одной стороны толще, чем с другой.

Небольшие, до 2,5 см в диаметре, линзы, тем более окрашенные с помощью пигментов, часто используют как элемент декора при наклеивании на стекло межкомнатных дверей. В отличие от стеклянных «камешков», они в 2 с половиной раза легче.

- Если вы не хотите, чтобы отлитое вами изделие их эпоксидки пожелтело со временем, используйте смолы с УФ-фильтром.

- Для работы с эпоксидными смолами понадобится респиратор налицо с фильтром для паров органических веществ и резиновые перчатки.

- Если в залитой в форму эпоксидке вы видите пузырек воздуха, а он вам не нужен, то подуйте на это место в тонкую трубочку.

- Если смола в виде смеси, а особенно чистый отвердитель, попали на руки, вытрите это место сухой тряпочкой, а затем протрите спиртом или ацетоном, если на него нет аллергии. Эти вещества прекрасно растворяют не застывшую эпоксидную смолу.

В целом эпоксидная смола — это великолепный материал для всевозможных поделок и для использования в быту. Делать из нее дизайнерскую мебель все-таки накладно, для этого нужно иметь хорошо оборудованную мастерскую, с нагнетательно-вытяжной вентиляцией, возможностью для повышения общей температуры воздуха вплоть до 60°C градусов, места для размещения больших форм для отливок. Но вот залить дома хорошо подготовленные для этого полы, вполне по силам, или сделать дизайнерские столешницы для кухонного гарнитура, а также кухонный фартук. Правда, смолу для этого нужно будет покупать высокого качества.