Производство фанеры. Описание технологии производства фанеры.

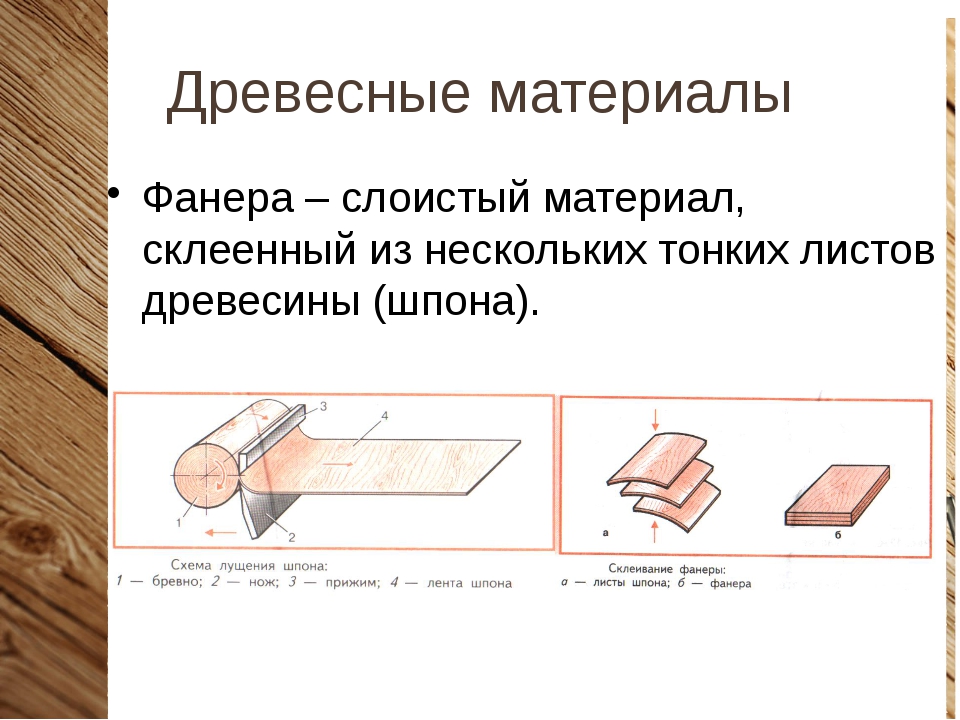

Процесс производства фанеры выглядит следующим образом. Бревна древесины, из которой будет производиться фанера, разделяются на чураки, длина которых равна длине шпона для будущей фанеры. Чураки нарезаются на круглопильных станках. Далее чураки распаривают в специальных емкостях с горячей водой для придания древесине достаточной мягкости. Если лущить холодную и сухую древесину, то шпон может разрушаться. Затем чураки проходят окорку.

Биржа сырья. |

|

Распаривание чураков в специальных бассейнах. |

В процессе лущения получается шпон, который гильотинными или роторными ножами разрезается на листы требуемого размера. Отходы, которые остаются в процессе лущения применяются для производства

древесностружечной плиты ДСП и древесноволокнистой плиты ДВП.

В процессе лущения получается шпон, который гильотинными или роторными ножами разрезается на листы требуемого размера. Отходы, которые остаются в процессе лущения применяются для производства

древесностружечной плиты ДСП и древесноволокнистой плиты ДВП.

Шпон на лущильной линии. |

Для изготовления фанеры допускается шпон с влажностью около 6%. Для достижения такой влажности шпон сушат в газовых или паровых сушках, а потом разделяют на сорта, в зависимости от наличия сучков и других дефектов.

Для повышения качества фанерного листа необходимо нормализовать размеры и качество шпона. Выпавшие сучки и другие дефекты вырубаются из шпона, а отверстия заделываются шпоновыми заплатками. Все это выполняется с помощью шпонопочиночных станков. Иногда дефекты убираются с помощью вырезки из шпона по всей ширине ленты дефектной области.

Линия сращивания шпона |

После этого шпон подвергается кондиционированию, а затем поступает в цех для склеивания. Сегодняшние цеха по склеиванию фанеры оборудованы 30-40 этажными горячими прессами, в которые автоматически загружаются пакеты и также автоматически выгружается

фанера. Также цеха оборудованы станками, наносящими клей, агрегатами, укладывающими шпон в пакеты и прессами для подпрессовки пакетов, когда они собраны в пачки, а также транспортировочными агрегатами.

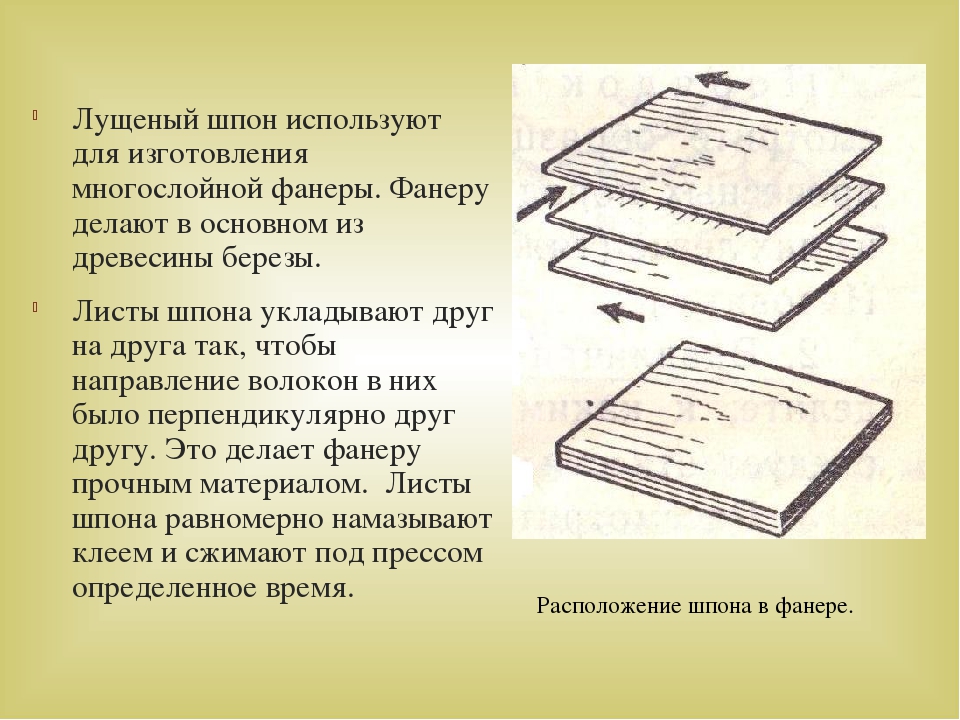

Пакеты, из которых будет сделана фанера, состоят из нечетного числа листов шпона. Клеем обрабатываются четные листы. При изготовлении влагостойкой фанеры или фанеры фк используется карбамидный клей, при изготовлении фанеры фсф — фенолформальдегидный. При составлении пакетов попеременно кладутся листы шпона обработанные клеем и без клея. Стопы транспортируются к станку, где происходит подпрессовка, которая улучшает качество склеивания и позволяет добиться компактности пакетов. Затем пакеты подаются в горячий пресс.

После склеивания фанера подвергается кондиционированию и обрезке по размерам на круглопильных станках.

Высокие сорта фанеры шлифуют на широколенточном шлифовальном оборудовании. Фанера, которая подверглась обработке на шлифовальном станке, обладает высокой точностью по толщине. Такая фанера называется калиброванной. Затем фанера сортируется, получает маркировку и упаковывается в пачки для доставки потребителю.

Видео о производстве фанеры на заводах холдинга «СВЕЗА»:

Производство фанеры — как всё организовано, процесс производства

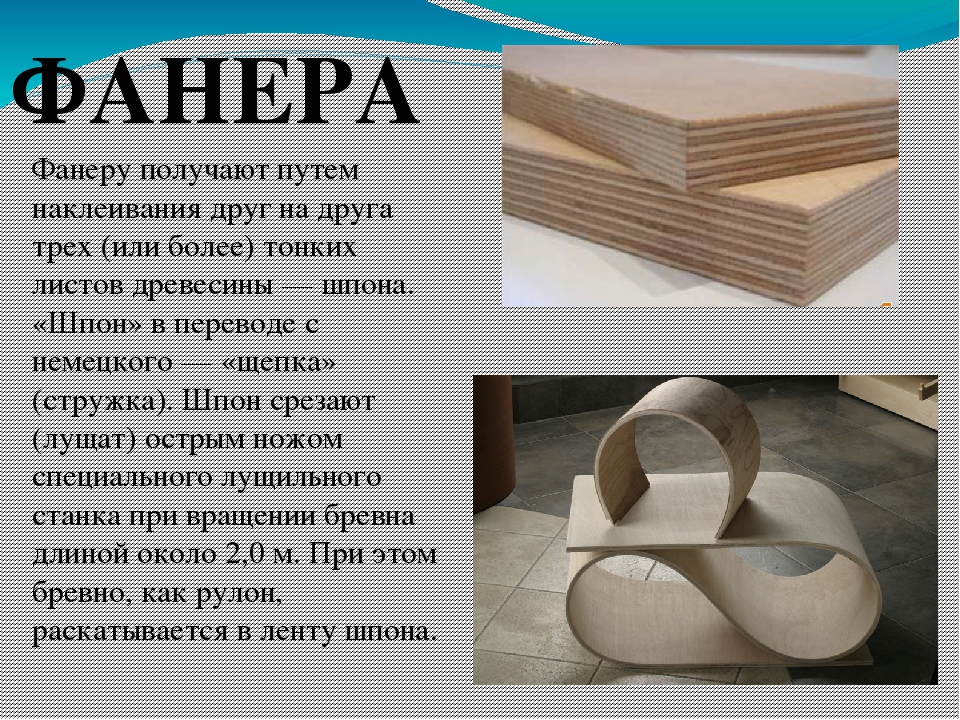

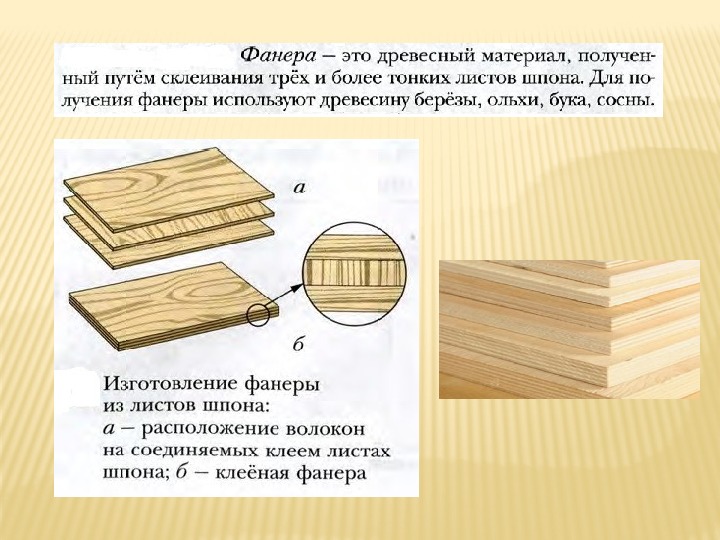

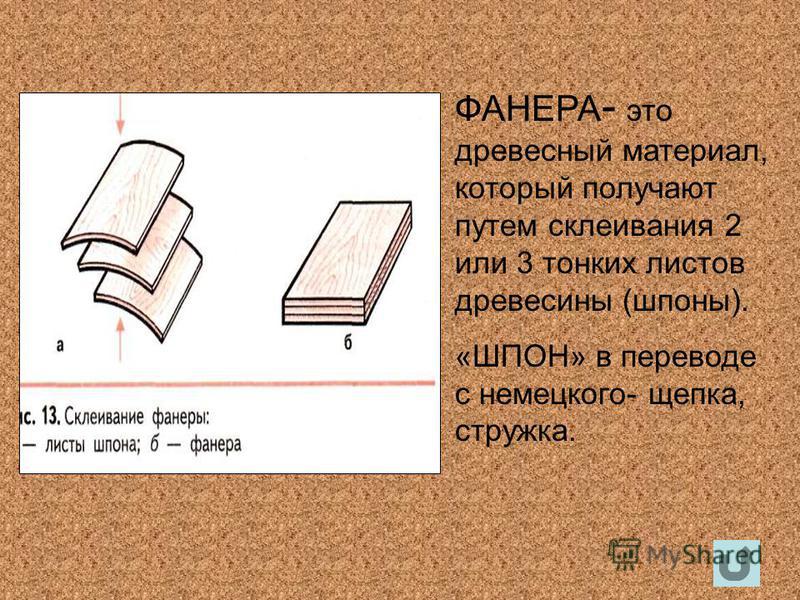

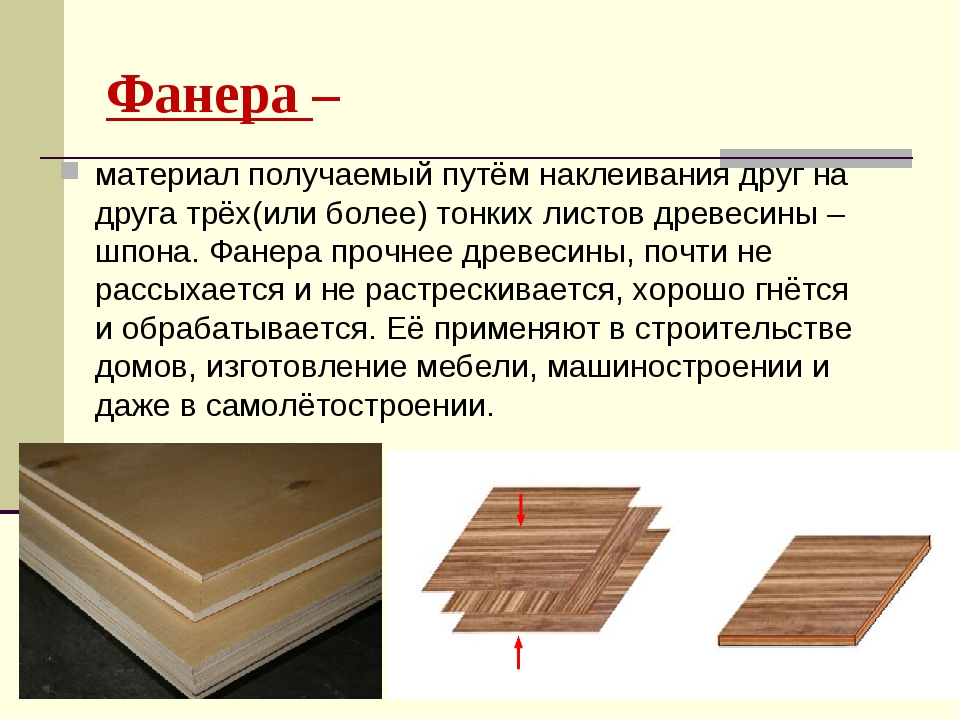

Фанера это многослойный строительный материал, изготавливается путём склеивания специально подготовленного шпона.

Место, где производят фанеру, т. е. фанерный завод, называют ещё и «биржей». Только в обороте здесь не ценные бумаги и валюта, а брёвна. Берёза, сосна, ель.

Вот они как раз и являются ценностью. Укрывают их в том числе и от солнечного света — чтобы ультрафиолетовые лучи не высушивали торцы брёвен.

Возьмем, для примера, берёзу — фанера из неё получается самой прочной.

На завод дерево попадает в виде распиленных на равные части брёвен — чураков. Из них формируют нечто вроде вязанки, «перевязанных» массивными металлическими цепями.

Из них формируют нечто вроде вязанки, «перевязанных» массивными металлическими цепями.

Эту огромную «вязанку» осторожно перемещают в бассейн с очень горячей водой. Здесь древесину основательно пропаривают.

При этом на поверхности дерева появляется бурая пена. Это — деготь, который выделяет береза. Он защищает дерево от гниения. А также используется при изготовлении знаменитой «мази Вишневского».

Через несколько часов почерневшие брёвна выгружают из бассейна и оставляют на воздухе, чтобы выровнять температуру чурака — тепло должно переместиться от коры к самой сердцевине.

Берёза — порода настолько плотная и тяжелая, что даже тонет в воде. Но если древесину распарить — она станет мягкой и пластичной.

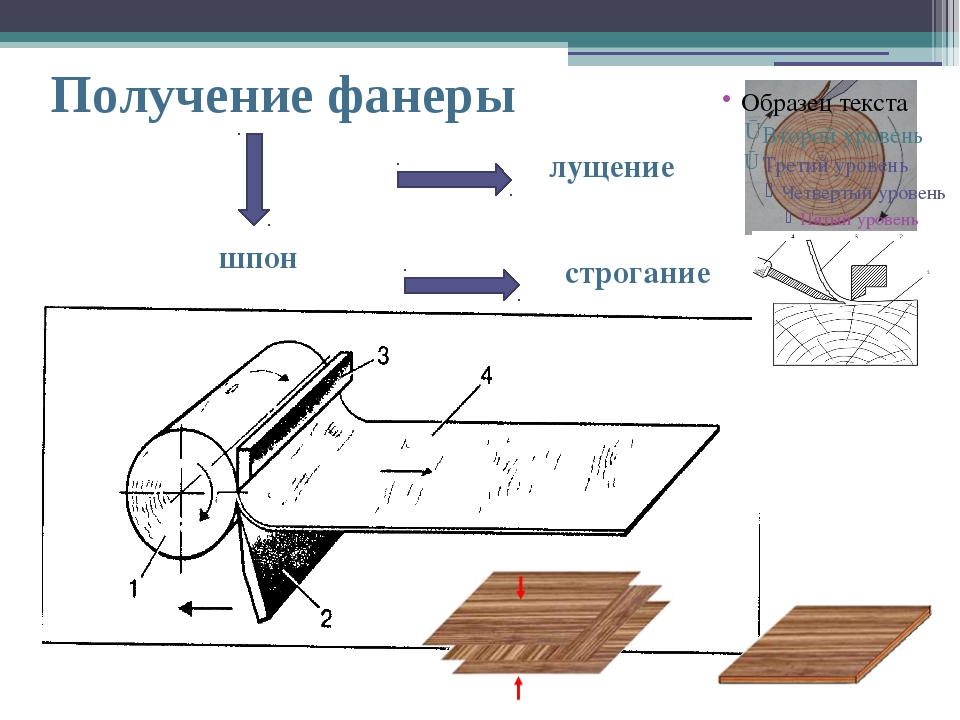

После распаривания чурак направляется на лущильный станок. Здесь брёвна вращаются вокруг своей оси, а лущильный нож срезает с них кору и снимает с древесины широкую стружку, двигаясь по архимедовой спирали.

Небольшой экскурс в историю: В 300-ом году до н.

э. Архимед вывел формулу идеальной спирали — она должна вращаться вокруг точки, с каждым новым витком приближаясь к ней на одинаковое расстояние.

Похожим принципом пользуется паук, когда плетет свою паутину.

Архимедова спираль позволяет срезать с бревна идеально ровный слой древесины. Можно сравнить это с заточкой деревянного карандаша. Карандаш — это ствол дерева, а канцелярская точилка — лущильный нож. Процесс лущения выглядит почти так же, как заточка карандаша. Правда стружка срезается не с кончика, а со всего цилиндра. Эта стружка, снятая с бревна, и называется шпоном.

Длина шпона, снятая с одного чурака, может достигать 16-ти метров. Какое-то время шпон всё ещё остается влажным и теплым. Потому, что если бревно не пропаривать, драгоценная стружка при лущении будет рваться и ломаться. Самый тонкий шпон в мире делают только из Российской березы — толщиной всего в 1 мм.

В Америке, например, где березы почти нет, фанеру делают из сосны и пихты. В Китая — из тополя. А из такой мягкой хвойной древесины тонкого шпона не получается.

В Китая — из тополя. А из такой мягкой хвойной древесины тонкого шпона не получается.

Снятую стружку раскраивают на гильотине и отправляют в газовую сушилку. Потоки горячего воздуха выгоняют из древесины лишнюю влагу, чтобы будущая фанера не расслаивалась и не пузырилась.

Кстати, разбить рукой обычный тонкий фанерный лист очень сложно. И под силу очень немногим большим мастерам Тамеши-вари (искусство разбивания твёрдых предметов). Если деревянная доска ломается за счет разрушения структуры волокон древесины под действием механической энергии удара, то тонкий лист фанеры эту энергию не просто поглощает, а возвращает мощь удара.

Устранение дефектов шпона

Если на древесине остался след от сучка — березовый шпон отправляют на починочный станок. Машина вырубает дефект и одновременно ставит на его место заплатку.

Теперь — ключевой момент. Сборка фанеры. Для листа толщиной 1 см. нужно склеить 7 слоев шпона. Такой способ склеивания фанеры из нескольких листов в конце 19-го века называли «Русским». Раньше для склеивания использовали состав на основе казеина — молочного белка. Его получали из молока и сыра. Казеиновая фанера была прочной, но сильно впитывала влагу и промокала.

Раньше для склеивания использовали состав на основе казеина — молочного белка. Его получали из молока и сыра. Казеиновая фанера была прочной, но сильно впитывала влагу и промокала.

Сегодня шпон склеивают с помощью формальдегидной смолы — благодаря ей фанера становится влагостойкой. Обычная мука делает смолу гуще, а древесину прочнее. Мел не позволяет клею проникать на поверхность и портить товарный вид.

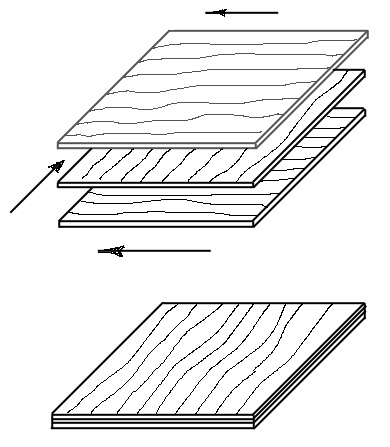

У фанеры всегда нечетное число слоев. Клеем пропитываются лишь четные листы шпона, которые при сборке чередуются с сухими нечетными. Но самое главное — все слои взаимно перпендикулярны. Именно это делает фанеру такой прочной. У одного листа шпона волокна расположены вдоль. У следующего — поперек. Слой за слоем фанера увеличивает ударную вязкость — способность поглощать механическую энергию. Перекрестное расположение листов делает древесину устойчивой к деформации.

Собранные в пакеты слои шпона на несколько минут отправляют в холодный пресс, где сухие и проклеенные листы схватываются друг с другом. Это — подготовительный этап перед горячим прессованием. Каждый лист будущей фанеры загружают в подъемник, который транспортирует их в 20-ти пролетный горячий пресс. На каждом его этаже размещается фанерный полуфабрикат. Под большим давлением шпон накрепко склеивается друг с другом. Из-за высокой температуры клей даже кипит, а фанера испускает горячий пар. Всего за 10 минут бутерброд из тончайшей березовой стружки и клея превращается в сверхпрочный материал, который в течение суток будет остывать. За это время завершится процесс полимеризации клея.

Это — подготовительный этап перед горячим прессованием. Каждый лист будущей фанеры загружают в подъемник, который транспортирует их в 20-ти пролетный горячий пресс. На каждом его этаже размещается фанерный полуфабрикат. Под большим давлением шпон накрепко склеивается друг с другом. Из-за высокой температуры клей даже кипит, а фанера испускает горячий пар. Всего за 10 минут бутерброд из тончайшей березовой стружки и клея превращается в сверхпрочный материал, который в течение суток будет остывать. За это время завершится процесс полимеризации клея.

Теперь остается лишь обрезать неровные края шпона и придать изделию привычный вид. Сложно поверить, что на самом деле обычная фанера — уникальный сверхпрочный материал.

Бакелитовая фанера

Оказывается, из обычной древесины можно сделать еще нечто более прочное! Например — древесно-слоистый пластик. Его называют бакелитовой фанерой. Или — дельта-древесиной. Она настолько прочная, что может заменить бронзу. Из бакелитовой фанеры делают подшипники скольжения и бесшумные зубчатые передачи. Дельта-древесин сопротивляется любому виду деформации, не скалывается, не ломается и не растягивается.

Из бакелитовой фанеры делают подшипники скольжения и бесшумные зубчатые передачи. Дельта-древесин сопротивляется любому виду деформации, не скалывается, не ломается и не растягивается.

Прочным, как цветные металлы, дерево становится благодаря бакелитовому лаку. Он делает материал почти неуязвимым. Им можно пользоваться даже под водой. Обычный березовый шпон покрывается лаком с обеих сторон и отправляется в сушилку. Здесь при температуре в 100 градусов он полностью впитывается в древесину. Т. е. у древесного пластика лаком пропитан каждый лист шпона. Пласты разделяют металлическими листами и отправляют под пресс. Он часами сжимает дельта-древесину при давлении в 6 раз большем, чем при изготовлении обычной фанеры. Количество слоев у древесного пластика доходит до сотни.

Из легкой и сверх прочной дельта-древесины делали фюзеляжи и крылья летательных аппаратов. Среди них есть первый цельно деревянный Советский истребитель по прозвищу «Рояль» и немецкая ракета класса «воздух-воздух» времен 3-го рейха.

Производство фанеры | Изготовление фанеры

Производство фанеры в настоящее время довольно трудоемкий технологический процесс. История фанеры берет свой отсчет с 15 века до нашей эры. Первые же механические станки для изготовления фанеры были изобретены в 1819 году в Англии, российским подданным, профессором Фишером. С момента создания первого станка технологический процесс производства фанеры существенно усовершенствовался. Но в целом процесс изготовления основан на тех же принципах, что и в первых механических станках.

Изготовление фанеры состоит из нескольких этапов

Выбор древесины

Этот этап характеризуется подбором и подготовкой бревен древесины. Бревна предназначенные для изготовления фанеры называют фанерным кряжом. Доставляют их до места обработки чаще всего железнодорожным транспортом. Для производства могут применяться как лиственные породы древесины – береза, липа, ольха, так и использоваться хвойные породы. Из лиственных пород наиболее часто используется береза. Обусловлено это во многом определенным расположением годовых колец в строении ствола дерева, а также малым количеством сучков. Кроме того, березу отличает средняя плотность порядка 650 кг/м3. Благодаря этим качествам из березового шпона возможно изготовление фанеры различных сортов. К примеру, у других пород древесины, таких как ясень, бук или дуб, при получении шпона часто встречается разрыв волокон и выкрашивание сучков.

Из лиственных пород наиболее часто используется береза. Обусловлено это во многом определенным расположением годовых колец в строении ствола дерева, а также малым количеством сучков. Кроме того, березу отличает средняя плотность порядка 650 кг/м3. Благодаря этим качествам из березового шпона возможно изготовление фанеры различных сортов. К примеру, у других пород древесины, таких как ясень, бук или дуб, при получении шпона часто встречается разрыв волокон и выкрашивание сучков.

Подготовка древесины

Непосредственно перед обработкой древесины необходимо ее подготовить. Процесс подготовки заключается в необходимости придания большей пластичности древесине и увеличения ее влажности. Для этого бревна подвергаются гидротермическому воздействию. Эта процедура подразумевает обработку паром бревен, либо помещением их в воду. В настоящее время в большинстве случаев бревна помещают в специальные бассейны с нагретой водой. Наиболее оптимальная температура воды для березовых бревен составляет порядка 40ºС. Такая температура относится к мягкому режиму. Бывает и жесткий режим. В этом случае температура воды достигает 60-80ºС. Более предпочтителен режим при 40ºС. При этом режиме увеличивается время подготовки древесины, но качество получаемого шпона остается очень высоким. Вымачивают бревна при мягком режиме в летний период до суток, в зимний период до двух суток.

Такая температура относится к мягкому режиму. Бывает и жесткий режим. В этом случае температура воды достигает 60-80ºС. Более предпочтителен режим при 40ºС. При этом режиме увеличивается время подготовки древесины, но качество получаемого шпона остается очень высоким. Вымачивают бревна при мягком режиме в летний период до суток, в зимний период до двух суток.

Происходит этот процесс следующим образом. Деревянные бревна помещают в такие бассейны и потом закрывают их крышкой. В зависимости от периода (летний или зимний) выдерживается необходимое время. При этом в бассейн добавляется горячая вода для поддержания нужной температуры. Благодаря данной операции при дальнейшем получении шпона он стремиться вернуться в форму цилиндра. Так как высокая пластичность древесины обеспечивает получения листа шпона с низкими внутренними деформациями.

Предварительная обработка древесины

Предварительная обработка древесины называется окоркой бревен. Из названия понятно, что с бревен удаляют кору. Получившиеся при окорке бревен отходы перемалывают в измельчительных машинах и уже после используют для изготовления ДСП. Камера металлоискателя позволяет определять инородные металлические включения в бревне. Затем оно поступает на распиловочный станок. На этом станке бревна нарезают в чураки. Чурак – кусок бревна длиной от 1,3 до 1,6 метра. При нарезке чураков также удаляют негодные части древесины. Далее такие куски отправляются на участок получения шпона.

Получившиеся при окорке бревен отходы перемалывают в измельчительных машинах и уже после используют для изготовления ДСП. Камера металлоискателя позволяет определять инородные металлические включения в бревне. Затем оно поступает на распиловочный станок. На этом станке бревна нарезают в чураки. Чурак – кусок бревна длиной от 1,3 до 1,6 метра. При нарезке чураков также удаляют негодные части древесины. Далее такие куски отправляются на участок получения шпона.

Процесс получения шпона

К следующему этапу изготовления фанеры относится процесс получения шпона. Всего насчитывают три основных способа получения шпона. Это лущение чураков на специальном круговом станке, пиление чураков на полосы, а также строгание чураков. Получение шпона процессами пиления и строгания характеризуются низкой экономичностью и малой производительностью, а потому в настоящее время практически не используются.

На лущильных станках чураки режутся в поперечном сечении. Заготовка устанавливается на круговой станок и вращается вокруг своей оси. Путем подведения специального лущильного ножа срезается тонкая часть древесины. Так и нарезается лента шпона. Длина и ширина такой ленты зависят от габаритов чурака и от необходимой толщины самой ленты шпона. Далее такая лента нарезается в стандартные размеры 1,3 или 1,6 м. Листы шпона укладывают стопками и передают на сушку. Некондиционный же шпон поступает на измельчение и дальнейшую переработку.

Заготовка устанавливается на круговой станок и вращается вокруг своей оси. Путем подведения специального лущильного ножа срезается тонкая часть древесины. Так и нарезается лента шпона. Длина и ширина такой ленты зависят от габаритов чурака и от необходимой толщины самой ленты шпона. Далее такая лента нарезается в стандартные размеры 1,3 или 1,6 м. Листы шпона укладывают стопками и передают на сушку. Некондиционный же шпон поступает на измельчение и дальнейшую переработку.

Наглядное видео по лущению березового шпона

Сушка и ремонт шпона

Сушка шпона осуществляется на специальном конвейере. На нем шпон подвергается обработке теплым воздухом. Затем при помощи специального сканера и влагомера происходит его сортировка. Некондиционные и влажные листы отбраковываются и отправляются на ремонт или досушку.

Починка шпона осуществляется путем вырезания некондиционных фрагментов. Вместо них вставляются куски нового шпона, который подбирается по цвету и фактуре. Толщина нового куска шпона должна полностью соответствовать толщине начального листа. При этом минимально допустимая ширина не должна быть меньше 450 мм. При этом влажность новой части должна быть меньше на 2-4% изначального листа.

Вместо них вставляются куски нового шпона, который подбирается по цвету и фактуре. Толщина нового куска шпона должна полностью соответствовать толщине начального листа. При этом минимально допустимая ширина не должна быть меньше 450 мм. При этом влажность новой части должна быть меньше на 2-4% изначального листа.

Прошедший проверку сканером и влагомером шпон выдерживают на специальном складе хранения в течении суток. Этого времени достаточно, чтобы влажность всех листов стала одинаковой. Ремонтированные листы выдерживают не более 8 часов. Далее шпон передается на участки склейки.

Склейка шпона

Полосы шпона, имеющие различные дефекты отправляются на ребросклейку. Благодаря этой операции получается полотно из склеенных полос шпона. Далее такие полосы стыкуются и склеиваются. Готовая лента полос режется в стандартные размеры.

Стоит отметить, что готовые листы шпона имеют поперечное направление волокон. Однако, необходимая прочность цельных листов фанеры достигается путем попеременного расположения волокон в листах шпона. Достигается это следующим способом. Листы шпона разрезаются пополам, затем в каждом листе формируется специальный выступ и паз для усового соединения.

Достигается это следующим способом. Листы шпона разрезаются пополам, затем в каждом листе формируется специальный выступ и паз для усового соединения.

Видео по нанесению клея на листы шпона

На паз одного из листов наносится специальный клей и отправляется в пресс. В специальном прессе под действием высокой температуры и большом давлении происходит склейка листов шпона. Количество листов шпона в фанерном листе должно быть нечетным. После того, как готовые листы просохнут, их нарезают в нужные размеры.

Дополнительная обработка листов фанеры

В зависимости от марки и степени обработки может производиться дополнительная обработка листов. Часто листы подвергают дополнительной шлифовке. При этом могут быть отшлифованы как обе стороны фанеры, так и только одна.

Также листы для придания более высокой износоустойчивости могут пройти процесс ламинирования. Для этого листы покрывают специальной пленкой. Такая пленка дополнительно защищает фанеру от воздействия влаги. Ламинированная фанера очень часто используется в опалубке, где необходимо многократное использование листов.

Для этого листы покрывают специальной пленкой. Такая пленка дополнительно защищает фанеру от воздействия влаги. Ламинированная фанера очень часто используется в опалубке, где необходимо многократное использование листов.

Упаковка готовых листов

На этапе упаковки листы укладываются в пачки нужного количества и передаются на отгрузку или склады хранения.

В целом процесс изготовления фанеры можно представить в виде схемы:

Заключение

Изготовление фанеры длительный и трудоемкий процесс. В настоящее время в России качество фанеры регламентируется ГОСТ 3916.1-96. Четкое следование всем технологическим процессам производства фанеры позволяет получать готовый материал высокого качества. Такой материал можно эксплуатировать длительное время.

Изготовление фанеры, производство фанеры

1 этап – выбор древесины

На этом этапе выбирают древесину и подготавливают бревна к обработке. Для производства фанеры использует фанерный кряж – бревна, которые сплавляют или доставляют до места переработки железнодорожным транспортом. Используются как лиственные – береза, ольха, липа, так и хвойные породы деревьев. Наиболее распространенной породой – является береза. Это обусловлено тем, что она не имеет выраженных зон в годовых слоях. Именно это качество придает древесине эластичность, однородность строения и плотность. Если есть отличия в годовом слое, как, например у дуба, бука или ясеня, то при изготовлении шпона из них может присутствовать выкрашивание или разрыв древесных волокон.

Используются как лиственные – береза, ольха, липа, так и хвойные породы деревьев. Наиболее распространенной породой – является береза. Это обусловлено тем, что она не имеет выраженных зон в годовых слоях. Именно это качество придает древесине эластичность, однородность строения и плотность. Если есть отличия в годовом слое, как, например у дуба, бука или ясеня, то при изготовлении шпона из них может присутствовать выкрашивание или разрыв древесных волокон.

Выкрашивание и разрыв волокна ясеня |

2 этап – подготовительный

Прежде всего, бревна нужно подвергнуть гидротермическому воздействию. С этой целью их обрабатывают паром или помещают в воду.

гидротермическая обработка леса |

Гидротермическая обработка позволяет увеличить влажность древесины и обеспечить ей большую пластичность. В современных условиях пар используется редко. Более распространены специальные бассейны, наполненные теплой водой. Оптимальная температура воды зависит от сорта древесины. Для березы она составляет около 40oС. Это, так называемый мягкий режим обработки. Выделяют еще жесткий режим, когда используемая вода нагревается до 60-80oС. На практике предпочтителен мягкий режим. В случае его применения увеличивается продолжительность обработки, летом до суток, зимой до двух суток, но при этом сохраняется высокое качество шпона.

В современных условиях пар используется редко. Более распространены специальные бассейны, наполненные теплой водой. Оптимальная температура воды зависит от сорта древесины. Для березы она составляет около 40oС. Это, так называемый мягкий режим обработки. Выделяют еще жесткий режим, когда используемая вода нагревается до 60-80oС. На практике предпочтителен мягкий режим. В случае его применения увеличивается продолжительность обработки, летом до суток, зимой до двух суток, но при этом сохраняется высокое качество шпона.

3 этап – лущение или строгание

Следующей технологической операцией можно назвать процесс лущения или строгания. Прежде чем приступить к изготовлению шпона бревно подготавливают – снимают с него кору и пилят на куски длиной до шести метров. Эти подготовленные бревна, так называемые чураки, и являются исходным сырьем для получения фанеры. Технология лущения предполагает установку чурака на круговой станок и вращение его вокруг оси. К чураку подводят лущильный нож, шириной до 6 м. Нож снимает широкую и тонкую часть бревна – шпон.

Нож снимает широкую и тонкую часть бревна – шпон.

роспуск березового чурака |

рисунок древесины после роспуска березы |

Для изготовления фанеры из ценной древесины применяют технологию строгания.

строгание ценной древисины |

шпон ценных пород древесины |

Условные обозначения:

1 – Нож; 2 – Направление строгания; 3 – Сердцевидные лучи; 4 – Годичные слои

На выходе из станка получается длинная древесная лента |

4 этап – сортировка и сушка

Не весь полученный в ходе лущения шпон может применяться для изготовления фанеры. Полученные заготовки тщательно проверяют. Далее их раскраивают на листы, сушат, сортируют с точки зрения соответствия качеству. При производстве фанеры ФК первого сорта недопустимо наличие сучков, трещин, расслоения древесины, и прочих дефектов.

Полученные заготовки тщательно проверяют. Далее их раскраивают на листы, сушат, сортируют с точки зрения соответствия качеству. При производстве фанеры ФК первого сорта недопустимо наличие сучков, трещин, расслоения древесины, и прочих дефектов.

5 этап – склеивание

Высушенные листы склеивают между собой с помощью клея. Он изготавливается на основе смолы, поэтому является безопасным и не содержит вредных веществ. Однако сегодня чаще используются синтетические клеи – карбамидные, фенол-формальдегидные и т.п. Состав этих клеев регламентируется ГОСТами. Клей наносится на плоскость листа контактным методом.

волокна древесины перпендикулярны друг другу | количество листов в различных пакетах фанеры | нанесение клея на фанерный шпон |

Технология изготовление фанеры предполагает наличие минимум трех слоев шпона, которые укладываются так, чтобы волокна древесины были перпендикулярно друг другу. В качестве базового выступает центральный лист. Количество листов – нечетное. Покрытый клеем фанерный «пирог» нагревается в прессе под высоким давлением. Это обеспечивает ему быстрое и надежное склеивание.

В качестве базового выступает центральный лист. Количество листов – нечетное. Покрытый клеем фанерный «пирог» нагревается в прессе под высоким давлением. Это обеспечивает ему быстрое и надежное склеивание.

6 этап – дополнительная обработка

Можно выделить несколько видов дополнительной обработки фанеры:

- шлифование – листа и торцов – для придания фанере гладкости. Осуществляется эта процедура на специальных станках. Выделяют фанеру односторонней и двухсторонней шлифовки. Применяется такой продукт чаще для изготовления поделок или в отделке.

- ламинирование – для повышения износоустойчивости. Суть его в покрытии листа фанеры пленкой.

- облицовка – для придания фанере эстетических свойств. В качестве облицовочного материала может выступать ДВП, строганный шпон, фольга и т.п.

7 этап – разрезание и упаковка

Готовые листы фанеры нарезаются в соответствии с требуемыми размерами, упаковываются в пачки и отправляются на склады хранения или потребления.

упакованная и готовая к отгрузке фанера |

С процессом изготовления фанеры вы можете ознакомиться на этом видео — Процесс производства фанеры

Заключение

Соблюдение технологии изготовления фанеры позволяет получить продукцию отличного качества. А достигнутая прочность позволит эксплуатировать этот материал в течении длительного срока.

Рекомендуем посмотреть:

Как согнуть и выпрямить фанеру в домашних условиях

При работе с фанерой, довольно часто возникает необходимость изготовления деталей неправильных изогнутых форм. В производственных цехах, на специальном оборудовании, придать заготовке необходимую конфигурацию нетрудно. В домашних условиях согнуть или выпрямить фанеру тоже не составит труда, надо только запастись некоторыми приспособлениями и терпением.

Как согнуть фанеру

Перед началом операции по сгибанию фанеры давайте разберемся в конструкции фанерного листа. Фанерный лист состоит из нескольких слоев тонкого шпона (1-2 мм), склеенного между собой. Слоев, в зависимости от толщины листа, может быть от 3 до 21, их количество всегда нечетное. Волокна шпонового слоя располагаются под прямым углом относительно соседнего слоя – такая конструкция придает фанере высокую прочность на изгиб.

Получается, что нам необходимо согнуть заготовку из материала изначально «несгибаемого». Не стоит опускать руки, существует простая истина: «Что руками сделано, руками и переделано». Человеческая изобретательность, в тех случаях, когда обстоятельства касаются его кармана, не имеет границ. Так, что же придумало человечество, чтобы согнуть фанеру своими руками?

Рынок стройматериалов предлагает фанеру толщиной 3-4 мм. Деталь из такой фанеры сгибается без проблем. Используется, в основном, для устройства вогнутых и выпуклых поверхностей в интерьере, не испытывающих механических нагрузок (пример — арочные проемы). Эту фанеру очень уважают дизайнеры помещений. Вариант тонкой фанеры с оптимальным соотношением «цена/качество» – фанера китайского производства.

Эту фанеру очень уважают дизайнеры помещений. Вариант тонкой фанеры с оптимальным соотношением «цена/качество» – фанера китайского производства.

Для тех, кто собирает жесткую конструкцию из гнутых элементов или просто «не ищет легких путей», представляем три способа сгибания детали из фанеры самостоятельно. Применять любой из вариантов надо после того, как согнуть фанеру «на коленке» до нужного вам радиуса не представляется возможным.

Склеивание слоев фанеры

Вам требуется конструкция, которая выдержит расчетную механическую нагрузку. В наличии достаточно тонкой фанеры 3 мм, но она не годится для реализации задуманного — не выдержит нагрузки. Фанеру толщиной 10-12 мм надо покупать, а это неучтенная статья расходов. Вариант, который устроит и вас и конструкцию – склеивание тонких листов.

Раскраиваем заготовки с размерами больше требуемых на 1.5-2 см. На рисунке видно, как поведут себя листы тонкой фанеры при сгибании, к тому же никто не застрахован от их сдвига по плоскости во время склеивания.

При помощи простого приспособления задаем заготовке необходимую форму. Места, где необходимо изменить радиус, периодически смачиваем водой. Достигнув желаемого результата, ждем полного высыхания.

Подготавливаем «зажимы». Ширина паза, куда будет входить наша заготовка, соответствует толщине будущего изделия.

Наносим клей на всю плоскость фанерной заготовки, складываем листы плоскостями, торцы располагаем в зажимах и крепко скрепляем струбцинами или другими зажимами.

После высыхания клея операцию повторяем до тех пор, пока не будет получен элемент с необходимой толщиной.

Подгоняем размер и, с чувством глубокого удовлетворения любуемся соей работой.

Для внутренней отделки прекрасно подойдет клей ПВА, для наружных работ – эпоксидный клей. Четко соблюдайте рекомендации по использованию клея, чтобы соединение получилось прочным, без нарушения цвета и текстуры дерева.

youtube.com/embed/g0ikg9NdUvM?rel=0″ frameborder=»0″ allowfullscreen=»»/>

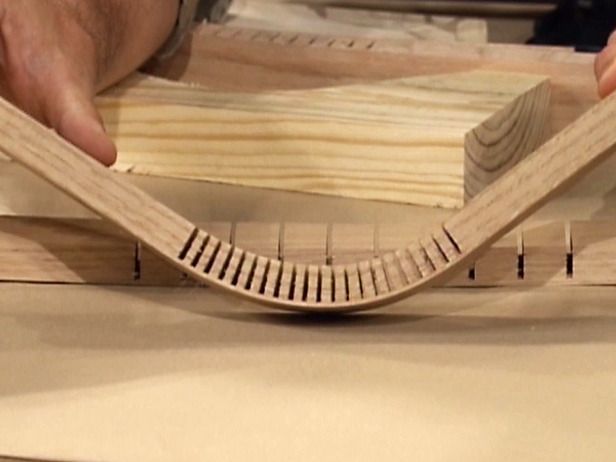

Надрезание фанерных листов

При работе с фанерой толщиной 16-21 мм и выше хорошо зарекомендовал себя способ надрезания.

Наносим разметку предполагаемых надрезов по всему радиусу сгибания. Расстояние между надрезами зависит от радиальной величины – чем больше радиус (положе изгиб) тем больше расстояние между метками.

По разметке выполняем надрезы по всей ширине заготовки до слоя с направленностью волокон отличном от наружного. Их количество и глубина переменная непостоянная и зависит от нескольких факторов – величины радиуса, толщины материала. Работа выполняется фрезой, тогда надрезы получаются ровными и одинаковой глубины. В домашних условиях для этой операции прекрасно подойдет «болгарка».

Придаем заготовке нужный радиус с помощью шаблона или формы и наклеиваем шпон со стороны надрезов. Не всегда есть возможность достать шпон, поэтому в домашних условиях можно просто залить клей в щели и оставить до полного высыхания. Затем начисто обработать поверхность.

Затем начисто обработать поверхность.

Чем больше расстояние между надрезами, тем больше радиальная величина. Это обстоятельство позволяет создавать изделия из фанеры самых разнообразных и причудливых форм.

Метод увлажнения

Перед сгибанием листа, проверьте его на наличие дефектов — деформаций, трещин, вмятин и т. д. В процессе гибки, в проблемных участках, велика вероятность поломки листа.

Сгибание фанеры можно провести способом увлажнения и методом распаривания.

Увлажнение

Первый вариант. Место сгиба обильно смачиваем. Затем оборачиваем мокрыми тряпками, ждем некоторое время и осторожно сгибаем. Сколько ждать? Зависит от толщины материала. Перед сгибанием заготовки желательно провести эксперимент с обрезком.

Второй вариант. Набираем в ванну воды и укладываем в нее фанерную заготовку – пусть себе киснет. В горячей воде фанера достигает готовности в два раза быстрее. Подходит для «занятых» людей, которым не хватает терпения периодически менять сухие тряпки на мокрые. «Минус» такого способа увлажнения – полноразмерный фанерный лист не помещается в среднестатистическую ванну.

В горячей воде фанера достигает готовности в два раза быстрее. Подходит для «занятых» людей, которым не хватает терпения периодически менять сухие тряпки на мокрые. «Минус» такого способа увлажнения – полноразмерный фанерный лист не помещается в среднестатистическую ванну.

Распаривание

Название метода говорит само за себя – насыщение фанеры влагой происходит с помощью пара. Как его получить в домашних условиях, никому рассказывать не надо – это может быть утюг, чайник, возможно, четырехведерная выварка (выварка – большая, в основном оцинкованная, кастрюля, в которой раньше вываривалось белье). Одним словом, любая открытая емкость с кипящей водой. Подержали над паром – осторожно сгибаем.

Если фанеру передержать в воде, особенно в горячей, произойдет ее расслоение. Оптимальный вариант готовности детали – фанера набрала влагу, но расслоение еще не началось.

Закрепить форму фанерной заготовки можно шаблоном или приспособлением (рис. 3)

Как выпрямить фанеру

После того, как мы разобрались в процессе и научились сгибать фанеру и придавать заготовке любые, ограниченные только нашей фантазией, формы, выпрямить фанерный лист не составит никакого труда.

Фанера деформируется, обычно, при несоблюдении температурного режима хранения, в условиях повышенной влажности. Та же влажность поможет нам вернуть лист в изначальное качественное состояние.

- Места расположения выдающихся выпуклостей и не менее выдающихся вмятин насыщаем влагой.

- Увлажненные проблемные участки обрабатываем утюгом, присутствие пара в утюге приветствуется.

- Укладываем лист на плоскую поверхность, ровную стяжку или пол.

- На лист устраиваем гнет (груз не менее 20 кг). Между гнетом и фанерным листом желательно положить плоскую и твердую «прокладку» — это может быть обрезок такого же фанерного листа размером большим, чем площадь исправляемого участка.

- Ждем не менее суток.

Надеюсь, после прочтения статьи, вы уже не будете впадать в ступор от слов «согнуть фанерный лист», а возьмете и согнете его так, как надо вам, без привлечения специалистов. Согнете неправильно – ничего страшного, как выпрямить вы тоже знаете.

Как сделать дорогой пол из недорогой фанеры

Прежде, чем приступить к устройству пола, поговорим о материале – фанере. Фанера представляет собой листы натурального шпона различных пород дерева, склеенные между собой карбамидоформальдегидным клеем. Волокна соседних слоев расположены перпендикулярно – это придает материалу дополнительную прочность.

Фанера выпускается в листах стандартных размеров различной толщины – от 3 до 21 мм. Толщина обеспечивается количеством слоев шпона, которое всегда нечетно.

Готовый материал различается по сортности, по качеству поверхности, по клеевой пропитке.

Всю выпускаемую фанеру разделяют на пять сортов:

- Элитный (Е) – лучшее качество поверхности листа фанеры, без дефектов.

- Небольшие трещины, отверстия от незначительных сучков, заплатки из шпона – фанеру с такими дефектами относят к I,II и III сортам. Соответственно – чем больше дефектов, тем ниже сорт.

- Фанера IV сорта используется, в основном, в бетонировании, строительстве опалубки, изготовления черновых покрытий под финишный пол.

Несмотря на наличие дефектов поверхности, непритягательный внешний вид, качественные характеристики фанерных плит IV сорта ничуть не уступают фанере первых сортов.

Несмотря на наличие дефектов поверхности, непритягательный внешний вид, качественные характеристики фанерных плит IV сорта ничуть не уступают фанере первых сортов.

Рассмотрим еще один важный для нас параметр в характеристике фанеры, как строительного материала – шлифовка поверхности листа. По типу шлифовки поверхности листы фанеры маркируются буквенными обозначениями:

- Ш1. Шлифуется только одна из сторон фанерной плиты – Материал такого качества отделки используется при создании интерьеров, внутренней отделке помещения.

- Ш2. Из обозначения понятно – шлифуются обе стороны листа. Используется, в основном, в мебельном производстве.

- НШ. Для подготовительных и черновых работ применяется фанера с нешлифованной поверхностью.

В производстве фанеры, в основном, используется шпон из березы и хвойных пород.

Древесина березы – светлая, поэтому изделия из березовой фанеры имеют светлые, теплые тона. Хвойный же шпон придает поверхности фанерного листа темный оттенок – это следует учитывать при выборе материала для пола.

Итог. Для устройства необычного пола из фанеры необходимо приобрести листы обычной фанеры:

- марки ФК – шпон проклеивается карбамидоформальдегидными смолами, экологически безопасными для человека;

- I сорта – количество мелких дефектов не отразится на внешнем виде пола;

- Ш1 — шлифованную с одной стороны;

- Березовую – светлую, хвойную – темную или скомбинировать;

- Размер фанерных плит и их количество – в зависимости от площади помещения. Размер листа, в нашем деле, значения не имеет – отход будет минимальный.

- Толщина – 5-7 мм.

Фанера считается натуральным, экологически чистым строительным материалом, поэтому для внутренней отделки помещений придется как нельзя кстати.

Устройство необычного фанерного пола

Пол из фанеры не составит труда смонтировать самостоятельно, имея минимум инструмента – потребуется лишь циркулярная пила и молоток. В домашних условиях для резки фанерных листов можно, проявив смекалку, использовать обычную дрель.

Циркулярка из дрели в домашних условиях

Цельные листы фанеры при помощи циркулярки распускаем на полосы нужного нам размера.

Как видим полосы фанеры такого размера напоминают половую доску. Размер фанерных «досок» для пола ограничивает лишь ваша фантазия.

Листы фанеры, за неимением циркулярки, распускают электролобзиком. Это дело неблагодарное – распилы получаются не всегда ровными и при укладке заметны.

Следующий этап – шлифовка, доведение «до ума» поверхности фанерных «досок». Шлифуется фанера обычно, шлифмашиной, но можно и вручную.

Шлифование болгаркой

Обязательно снимите фаску – это придаст «доскам» цельности.

Подготовка основания. Для чернового выравнивающего слоя используем фанеру IV сорта, нешлифованную. Для устройства пола на лагах, черновой слой фанеры должен иметь толщину более 12 мм. Бетонное основание выравнивается фанерой толщиной 10-12 мм.

Укладка фанеры ничем не отличается от укладки доски.

Укладывать пол желательно от центра в стороны, как на рисунке.

Между полосами обязательно оставляем небольшой зазор.

Приклеиваем или прибиваем фанерные «доски» к черновому полу.

Вот, что получилось:

Любители паркета могут уложить фанерный пол следующим способом.

Как видим, ничего сложного в устройстве пола из фанеры нет. Немного денег, немного усилий, и в комнате «богатый» пол из натурального дерева.

Производство фанеры: технология, оборудование, процесс

Производство фанеры для строительства или изготовления мебели как бизнес-проект привлекает высокой рентабельностью и быстрым возвратом вложенных средств. Сама технология позволяет сделать фанеру высокого качества из доступного сырья. При правильно налаженном производственном процессе в короткие сроки можно освоить выпуск продукции отвечающей всем условия ГОСТ, предложив потребителям широкий ассортимент продукции.

Сама технология позволяет сделать фанеру высокого качества из доступного сырья. При правильно налаженном производственном процессе в короткие сроки можно освоить выпуск продукции отвечающей всем условия ГОСТ, предложив потребителям широкий ассортимент продукции.

Разновидности фанеры

Классифицировать этот материал можно по нескольким признакам. Одной из классификаций выступает разделение по типу обработки. Основой материала выступает древесный шпон толщиной 1-1,4 мм. В процессе изготовления фанеры на шпон наносится слой клеевого состава, а далее происходит процесс склеивания листов между собой. В зависимости от того какой состав имеет клей и производится классификация по типу обработки:

- ФК – наиболее распространенный вид фанеры. При склеивании применяются клеи на карбамидной основе.

- ФСФ – для этого типа плит используется фенолформальдегидный клей. Этот материал отличается высокой прочностью и влагостойкостью.

- ФБС – для этого материала применяется бакелитовый клей.

Этот тип фанеры выдерживает большие нагрузки и не меняет форму при колебании температуры.

Этот тип фанеры выдерживает большие нагрузки и не меняет форму при колебании температуры. - ФБА – шпон в этом виде материала склеивается при помощи альбуминно-казеинового клея. Это самый экологически чистый материал. Единственный недостаток он боится влаги.

- БВ – фанера, для склеивания которой применяется водорастворимый бакелитовый клей. При всех положительных качествах, этот сорт боится влаги.

- ФОФ – пласты шпона склеиваются при помощи формальдегидной смолы, при этом имеют высококачественную облицовку с одной или с двух сторон. Этот вид имеет очень высокую плотность и прочность.

Есть еще одна классификация этого материала. Независимо от типа фанеры она делится на четыре сорта:

- Сорт первый – минимальное количество изъянов на поверхности. Вся поверхность однородная без сучков и трещин.

- Сорт второй – на поверхности допускается незначительное коробление, трещины. Во внутренних и в наружных слоях допускается наличие вставок в местах сучков и червоточин.

- Сорт третий – может иметь видимые дефекты со вставками. Допускается наличие червоточин до 6 мм.

- Сорт четвертый – возможно наличие множества дефектов, к тому же допускается неровность кромок краев листов с разницей до 5 мм.

Технология производства фанеры

Технология производства фанеры сегодня подразумевает минимальное использование ручного труда. Большинство операций в технологическом процессе проводится станками и роботизированными линиями. Но, даже при таком высоком уровне развития оборудования для производства фанеры без профессиональных кадров не обойтись.

Самые ответственные операции в процессе производства – отбор древесины, выбраковка, подбор качественного шпона проводится вручную. А вот среди необходимого оборудования для производства фанеры должны быть:

- окорочной станок;

- ванна для замачивания заготовок;

- лущильный станок;

- гильотина;

- туннельная сушилка;

- станок для нанесения клея;

- линия для склеивания;

- прессы для холодного и горячего склеивания;

- форматно-раскроечный станок;

- шлифовальная установка.

Это далеко не полный перечень оборудования для производства. Для расширения ассортимента продукции в перечень оборудования можно включить и станок лазерной резки материала, и станок для фасонной формовки изделий.

Заготовка древесины для получения фанеры

Для получения продукции самого высокого качества требуется отбор самого качественного сырья. Лучшим сырьем считается липа и береза. Из лиственных пород получается продукция среднего качества. А вот из хвойных обычно получается продукт самого низкого качества, используемый в строительстве как технологический материал для опалубки или возведения временных конструкций.

Перед тем как поступить на лущильный станок, древесина сначала пропаривается или погружается в бассейн с горячей водой. Это необходимо для того, чтобы из дерева были удалены смолы и деготь, а сами волокна стали более пластичными.

Процедура изготовления и отделки шпона

После пропаривания, заготовки поступают на лущильный станок. Здесь бревно зажимается как в токарном станке в двух центрах, и начинает вращение вокруг оси. Нож шириной во всю длину бревна начинает снимать шпон. Эта процедура напоминает разматывание рулона бумаги. Только вместо бумаги получается полотно из шпона толщиной 1-1,4 мм. В изготовлении фанеры высокого качества необходимо чтобы шпон был одной толщины по всей длине отрезка.

Нож шириной во всю длину бревна начинает снимать шпон. Эта процедура напоминает разматывание рулона бумаги. Только вместо бумаги получается полотно из шпона толщиной 1-1,4 мм. В изготовлении фанеры высокого качества необходимо чтобы шпон был одной толщины по всей длине отрезка.

Технологический процесс производства

Следующим технологическим процессом производства выступает проверка целостности шпона. При обнаружении дефектов, таких как сучки или червоточины, они на специальном станке удаляются, а вместо них устанавливается заплата. С этого момента оборудование для производства фанеры практически исключает ручной труд, все остальные операции выполняются станками. Первым этапом идет сушка в туннельной сушилке. Листы, проходя по конвейеру обдуваются горячим воздухом, на выходе влажность древесины должна быть не больше чем 4%.

Склеивание

Из полученного шпона дальше идет формирование массы фанеры. В зависимости от типа клеевого состава осуществляется склеивание слоев в определенном порядке – при использовании натуральных составов клеем покрываются только четные слои шпона. Для конструкционных и влагостойких типов фанеры применяются синтетические типы клея. Здесь клей наносится на все слои шпона. Нанесение клеевого состава при изготовлении фанеры производится при помощи специального станка, здесь клей наносится ровным слоем по всей поверхности листа.

Для конструкционных и влагостойких типов фанеры применяются синтетические типы клея. Здесь клей наносится на все слои шпона. Нанесение клеевого состава при изготовлении фанеры производится при помощи специального станка, здесь клей наносится ровным слоем по всей поверхности листа.

Машина-автомат самостоятельно склеивает полотна шпона, чередуя слои так, чтобы волокна соседних слоев были взаимно перпендикулярны. Это обязательное условие получения качественной продукции.

Холодное склеивание или термическая обработка под давлением

В зависимости от используемой рецептуры клея изготовление фанеры осуществляется с помощью технологии холодной или горячей (термической) обработки под давлением.

При холодной технологии склеивания полотна шпона склеиваются и помещаются под пресс при обычной температуре. Через 6-8 часов находясь под прессом, клей надежно соединяет пласты.

Через 6-8 часов находясь под прессом, клей надежно соединяет пласты.

При горячей технологии склеивания слои шпона с нанесенным составом помещаются под горячий пресс. Здесь высыхание клея осуществляется при температуре 60-80 градусов.

Нанесение покрытия

Производить фанеру можно только из высококачественного материала.

Для нанесения декоративного или специального покрытия применяются различные технологии и материалы. Чаще всего гладкое защитное покрытие наносится в виде слоя пластика. Лист полимерного материала приклеивается на поверхность при помощи клея на основе синтетической смолы. Для получения поверхности с определенной текстурой применяется технология горячего тиснения, когда слой смолы наносится на фанерный лист, а после этого во время просушивания осуществляет тиснение нужного рисунка на поверхности.

Особенности производства разных видов фанеры

Применение той или иной технологии производства позволяет получить материал с заранее определенными техническими параметрами. Производство материала для устройства опалубки или временных сооружений возможно из любого сырья. А вот для судостроения или изготовления корпусов легких самолетов требуется бакелитовая фанера, которая по своим физическим и механическим свойствам не уступает алюминию. Для этого используется только высококачественная липа или береза, с минимальным количеством сучков. Процесс склеивания и сушки листов осуществляется при жестком контроле температуры и влажности.

Производство материала для устройства опалубки или временных сооружений возможно из любого сырья. А вот для судостроения или изготовления корпусов легких самолетов требуется бакелитовая фанера, которая по своим физическим и механическим свойствам не уступает алюминию. Для этого используется только высококачественная липа или береза, с минимальным количеством сучков. Процесс склеивания и сушки листов осуществляется при жестком контроле температуры и влажности.

Несмотря на кажущуюся сложность технологии производства фанеры это на сегодняшний день один из самых прибыльных видов бизнеса в деревообработке. Имея даже минимальный парк станков и оборудования, можно построить производство способное выпускать конкурентную продукцию и приносящую стабильную прибыль.

Калькулятор фанеры — оценка необходимости 4×8 листов фанеры

Оцените количество листов фанеры 4 × 8, необходимых для отделки стен, полов и потолков.

Сколько листов фанеры 4 × 8 вам нужно

Определение количества листов фанеры, необходимого для пола, стены, потолка или шкафа, начинается с определения области, которую необходимо покрыть. Площадь можно найти, умножив длину и ширину пространства в футах. Найдите квадратные метры каждого помещения и сложите их, чтобы найти общий необходимый квадратный метр.

Разделите общую площадь в квадратных футах на квадратные метры листа фанеры, чтобы найти количество листов, необходимое для покрытия пространства. Лист фанеры 4 × 8 имеет размер 32 фута 2 .

Например, если площадь, покрываемая фанерой, составляет 800 футов 2 , то для ее покрытия потребуется 25 листов фанеры.

800 ÷ 32 = 25 листов

Найдите квалифицированных плотников в вашем районе

Заказ дополнительных листов фанеры позволит избавиться от проектных отходов и лома, которые нельзя будет использовать.

Общие типы фанеры

Многослойный

Фанера на самом деле состоит из нескольких слоев дерева, склеенных вместе. Фанера обычно состоит из 3 или 5 слоев.

OSB

Ориентированно-стружечная плита (OSB) состоит из древесных волокон или стружек, сжатых с помощью клея. OSB обычно используется для обрамления крыш, полов и стен.

МДФ

Древесноволокнистая плита средней плотности (МДФ) состоит из небольших древесных волокон, сжатых с помощью клея.Более мелкие волокна обеспечивают аккуратные края и гладкую поверхность. МДФ обычно используется в мебельной промышленности.

ДСП

ДСП состоит из мелких древесных частиц, спрессованных с помощью клея. Частицы больше, чем волокна, используемые в МДФ, но меньше, чем хлопья, используемые в OSB. ДСП часто используют для обшивки пола, стеллажей и мебели.

Блок Доска

Блочная доска — это панель, состоящая из досок, приклеенных край к краю, а затем зажатых между листами шпона. Он очень прочный и жесткий и часто используется в мебели.

Он очень прочный и жесткий и часто используется в мебели.

Толщина фанеры

Фанера часто продается толщиной 1/4 дюйма, 1/2 дюйма и 3/4 дюйма, хотя доступны и другие размеры. Необходимая толщина будет зависеть от цели и сценария использования. Более толстые панели более жесткие и долговечные, но при этом они тяжелее и дороже. Имейте в виду, что фактическая толщина фанеры часто немного меньше номинальной. Узнайте больше о фактической толщине фанеры.В большинстве случаев это не будет проблемой, но это важно иметь в виду для проектов, требующих большей точности, таких как прекрасные столярные изделия.

видов фанеры — этот старый дом

Если вы собираетесь купить лист фанеры впервые, вы можете оказаться в проходе, пораженный множеством вариантов, которые вы видите. Это связано с тем, что типы производимой фанеры столь же разнообразны, как и области применения, в которых она используется.

Что такое фанера?

Фанера — это чрезвычайно прочный композит, обычно состоящий из тонкого шпона дерева, снятого с бревен (слоев), которые зажаты вместе со связующими, спрессованы и нагреты. Слои укладываются под разными углами, поэтому волокна идут в одном направлении на одном слое, затем в другом на следующем и так далее.

Слои укладываются под разными углами, поэтому волокна идут в одном направлении на одном слое, затем в другом на следующем и так далее.

В то время как древесина имеет тенденцию сжиматься и расширяться под действием влаги по волокнам, чередующиеся слои подавляют это движение, делая фанеру более стабильной по размерам, чем в среднем 2×4. Состав и материалы фанеры делают ее устойчивой к короблению, скручиванию, растрескиванию, разрушению и усадке. Минимум три слоя, и, как правило, чем больше слоев, тем лучше.

Огромный выбор фанеры обусловлен ее широким использованием. Знаете ли вы, что определенные типы используются в самолетах? А другие типы лодок? А другие виды мебели? А для настила крыши и чернового пола? Такое широкое использование означает, что на рынке присутствует множество видов фанеры, хотя и не обязательно в вашем местном магазине товаров для дома, где обычно продают фанеру для наружной обшивки, кровли, чернового пола, стеллажей, шкафов и мебели.

Виды фанеры

Для разных проектов требуются фанеры разных типов, сортов и размеров.

- Фанера из шпона — это основная фанера, в которой слои древесины соединены вместе. Это очень сильно.

- Сердцевина из МДФ состоит из слоев древесины, между которыми находится сердцевина из МДФ или волокна различной плотности. Он очень стабилен, имеет более стабильную толщину, чем фанера со шпоном, и часто используется для изготовления дверей.

- Фанера из древесного материала состоит из пиломатериалов, зажатых между слоями шпона. Его часто используют для длинных полок.

- ApplePly — это торговая марка высококачественной фанеры со шпоном с множеством слоев твердой древесины, которая используется для ящиков и мебели, края которых видны и иногда сами по себе становятся элементами дизайна.Лицевая сторона может быть сделана из различных пород древесины лиственных пород, но чаще всего это клен.

- Фанера для наружной обшивки часто используется для боковых распорок на фасадах зданий и имеет рейтинг CDX.

«C» — это рейтинг на лицевой стороне, «D» — это рейтинг на обратной стороне, а «X» — для воздействия, что означает, что он предназначен для использования вне помещений, например, при обшивке сайдингом. Имеет клей для наружного применения.

«C» — это рейтинг на лицевой стороне, «D» — это рейтинг на обратной стороне, а «X» — для воздействия, что означает, что он предназначен для использования вне помещений, например, при обшивке сайдингом. Имеет клей для наружного применения. - Фанера для чернового пола является водонепроницаемой и обычно имеет большую толщину (от дюйма до 1 1/8 дюйма).Это должен быть гребень и паз (обозначены буквами T&G на листе) для пола без скрипа.

Фанера марок

Сорт относится к внешнему виду фанеры.

- Марка A: Лицевая и обратная сторона листа почти без дефектов, с гладкой отшлифованной поверхностью и практически без сучков. Подходит для дверей шкафов и мебели, поверхность должна быть видна (не покрыта другим материалом) и может быть окрашена или окрашена. Другие условия для

- Grade B: Отшлифованы гладко, но лицевая и обратная стороны имеют несколько дефектов, некоторые из которых были устранены с помощью заплаток или шпатлевки.

Дешевле, чем у сорта А.

Дешевле, чем у сорта А. - Сорт C: Без шлифовки, с плотными сучками шириной до 1 ½ дюйма. Могут быть большие области, которые были залатаны и залиты. Подходит для чернового пола или других применений, где его не будет видно.

- Сорт D: Без шлифовки, с отверстиями от сучков шириной до 2 ½ дюймов, обильным использованием заплат и шпатлевки, а также с некоторыми не устраненными дефектами. Как и Grade C, хорош для структурного использования, где его не будет видно.

Когда указаны две оценки, например A / B, A относится к лицу, а B — к спине.

Фанера форматов

Фанерные панели обычно доступны в трех основных размерах:

- 4 фута x 8 футов

- 4 фута x 9 футов

- 4 фута на 4 фута

Толщина фанеры, которую вы выбираете, зависит от требований проекта. Доступны разные виды фанеры самых разных размеров. Вообще говоря, фанеру делают толщиной от 1/8 дюйма до более чем 1 ½ дюйма. Большая часть фанеры в магазине с большими коробками будет иметь толщину ½ дюйма, ¾ дюйма и 1 дюйм.

Большая часть фанеры в магазине с большими коробками будет иметь толщину ½ дюйма, ¾ дюйма и 1 дюйм.

Очень тонкая фанера или подходит в качестве подложки между черным полом и плиткой. Однако более толстая фанера необходима для настоящего чернового пола или для структурной обшивки, прикрепляемой к элементам каркаса на новом навесе. Строительные нормы и правила должны соблюдаться.

Покупка фанеры

Когда вы отправляетесь в магазин товаров для дома или на лесной склад за фанерой, лучше всего заранее знать, что вам нужно.

Для фанеры, которая будет окрашиваться или окрашиваться, выберите сорт A или B в соответствии с вашим бюджетом и внимательно посмотрите на ту сторону, которая будет открыта.Между листами могут быть существенные различия, поэтому не бойтесь вытащить и изучить несколько листов перед покупкой. Если края будут оголены, убедитесь, что в них нет отверстий или зазоров.

Какой размер бывает фанеры?

Итак, вы знаете, что вам понадобится фанера для вашего следующего проекта, но не знаете, какой размер вам нужен. Фактически, вы можете даже не знать о доступных размерах. Здесь мы обсудим доступные размеры, в том числе разную толщину и длину.Тип фанеры, которая вам нужна, также поможет определить, какие размеры вам следует использовать.

Фактически, вы можете даже не знать о доступных размерах. Здесь мы обсудим доступные размеры, в том числе разную толщину и длину.Тип фанеры, которая вам нужна, также поможет определить, какие размеры вам следует использовать.

Надеемся, что мы эффективно ответим на вопрос «какого размера бывает фанера?», Чтобы вы могли продолжить работу над своим собственным проектом. Когда мы закончим, вы сможете перейти к покупке и начать эффективно работать над своим проектом.

Стандартные размеры

Фанера незаменима, когда дело касается строительства чего угодно. Если вы занимаетесь столярным делом или просто хотите построить дом своими руками, вам, вероятно, придется купить и использовать фанеру.Убедитесь, что вы делаете это в нужном размере. Конечно, вы также должны убедиться, что выбрали правильный тип фанеры для вашего проекта. Это означает, что вам нужно знать, какого размера бывает фанера, прежде чем вы сможете продолжить работу по дому.

Стандартный лист фанеры имеет размеры 4 x 8 футов. Однако он бывает разной толщины. Чтобы еще больше усложнить ситуацию, доступны также специальные размеры.

Однако он бывает разной толщины. Чтобы еще больше усложнить ситуацию, доступны также специальные размеры.

Ширина и длина

При строительстве в США длина и ширина фанеры измеряются в стандартных единицах.Как описано, наиболее распространенный размер листа фанеры — 4 x 8 футов.

Фанера из твердой древесины также доступна в размерах 2 x 2 фута, 2 x 4 фута и 4 x 4 фута. Универсальная фанера доступна в более длинных листах, размером 4 x 10 футов. Также доступны листы фанеры шириной 5 футов и длиной 6, 8 и 10 футов.

Толщина — номинальная и фактическая

Существует несколько вариантов толщины фанеры, которые могут повлиять на ваш проект.Толщина фанеры колеблется от 1/8 дюйма до 1 ¼ дюйма. Однако имейте в виду, что эти числа на самом деле не отражают фактическую толщину фанеры.

Шлифовка древесины во время производства позволяет удалить с листа фанеры до 1/32 дюйма материала. Так, например, лист фанеры толщиной 3/8 дюйма действительно имеет толщину 11/32 дюйма.

Стандартная толщина фанеры составляет 1 ¼, 1 1/8, ¾, 5/8, ½, 3/8, ¼ и 1/8 дюйма.Соответствующие фактические толщины составляют 1, 1 1/8, 23/32, 19/32, 15/32, 11/32, 1/4 и ⅛ соответственно. При этом учитывается эффект шлифования на протяжении всего процесса производства фанеры каждого из этих размеров.

Допуски по размеру

Фанера изготавливается путем соединения нескольких слоев дерева и их склеивания с помощью клея. Текстура древесины каждого отдельного слоя располагается перпендикулярно следующему слою. Внешние слои каждого листа определяют сорт фанеры.В некоторых случаях это может означать, что внешний слой также определяет использование фанеры. Шлифованная фанера, которая считается высшим сортом, имеет внешний слой без каких-либо дефектов. Изготавливается из качественной древесины хвойных или твердых пород.

Многие мастера-краснодеревщики и строители отдают предпочтение этой фанере за ее высокое качество и внешний вид. Допуски по размеру для этого типа фанеры, особенно по толщине, меньше, чем для фанеры общего назначения. Допуск на толщину универсального класса составляет 1/32 дюйма.Допуск по размеру фанеры шкафного класса составляет 1/64 дюйма.

Покупка фанеры, подходящей для вашего проекта

Размер и тип фанеры, которая вам нужна, зависит от вашего конкретного проекта. Например, если вы строите собачью будку или покрываете черновой пол, вам нужно будет использовать фанеру из хвойных пород, которая сделана из кедра, красного дерева или сосны и имеет размеры от 4 x 8 дюймов до 5 x 5 дюймов.

Если вы хотите использовать фанеру с деревянным сердечником, скажем, при изготовлении шкафа или кладовки, панели, вероятно, будут иметь толщину 18 мм.Эта фанера состоит из трех слоев: древесины лиственных пород на внешних слоях и липы на внутреннем.

Если у вас все еще есть вопросы относительно «какого размера бывает фанера?» Или вам нужна специализированная помощь, обратитесь в Curtis Lumber & Plywood. Возможно, вам все еще понадобится помощь в определении того, какой тип фанеры использовать для вашего проекта или толщину фанеры, которая вам нужна. Мы не только можем помочь вам подобрать подходящий размер и толщину для вашего проекта, но и можем предложить несколько видов фанеры.Свяжитесь с нами сегодня, чтобы получить нужный тип, размер и толщину, необходимые для вашего проекта.

Калькулятор фанеры

Калькулятор фанеры предназначен для тех, кому необходимо покрыть фанерными листами стену, пол или потолок. Он может сделать все расчеты за вас и сразу же показать результаты. Калькулятор фанеры дает вам общий размер покрываемой площади, необходимое количество листов фанеры и их общую стоимость. Не сомневайтесь, воспользуйтесь нашим калькулятором размеров листов фанеры для фанерных полов.

Покрытие из фанеры

Строительная фанера теперь является доступным по цене напольным покрытием для жилых помещений. Есть два основных пути: удалить существующий пол (например, деревянный или виниловый) и затем отполировать фанерный черновой пол, или установить совершенно новую фанеру, разрезанную на квадраты, доски и т. Д., Чтобы сформировать индивидуальный дизайн на существующий этаж. Независимо от того, какой способ вы выберете, если вы потратите много времени и уделите внимание деталям, с надлежащей защитой от механического истирания, вы можете создать блестящий, единственный в своем роде пол.

Калькулятор фанеры

Неважно, какую поверхность нужно покрыть фанерой — это может быть пол или что-то совсем другое. Калькулятор размеров листов фанеры универсален и поможет вам принять решение о:

- сколько листов фанеры мне купить?

- сколько мне это будет стоить?

- может стоит купить фанеру подешевле?

- сколько материала будет потрачено на обрезки?

Единственное, что мы просим вас, это ввести длину и ширину поверхности, которую вам нужно покрыть.Также при желании вы можете ввести произвольные значения цены фанеры и размеров фанерного листа, которые вы хотите купить. В противном случае для расчетов будут использоваться цены и размеры по умолчанию.

Листы фанеры — пример расчетов

Если вы не знаете, как пользоваться калькулятором из фанеры, взгляните на пошаговый пример. Ниже мы рассчитываем количество фанеры, необходимое для вашей гостиной:

Сначала введите длину и ширину покрываемой поверхности.Допустим, комната имеет длину

= 6 ми ширину= 4 м.При желании введите размеры фанеры, ее цену и дополнительное количество материала для обрезков (в противном случае будут использоваться значения по умолчанию). Возьмем следующие мерки:

-

длина фанеры = 130см -

фанера ширина = 20см -

площадь фанерного листа = длина_ фанеры * ширина_фанеры = 0,26 м²

Мы также примем цену фанеры = 10 евро / м² .Обязательно утилизируем некоторые листы. Рекомендуется принять минимум 10% для этого коэффициента потерь = 10% .

- А теперь посмотрим, сколько листов фанеры нам нужно для пола и сколько будет стоить материал:

Площадь, которую мы должны покрыть, равна общей покрываемой площади = длина * ширина = 24 м² .

Итак, для покрытия этой поверхности с учетом обрезков нам потребуется листов фанеры = (total_area_to_cover + (total_area_to_cover * Waste_factor)) / plywood_sheet_area = 102 .

Наконец, самое интересное и главное — общая стоимость фанеры cost = (total_area_to_cover + (total_area_to_cover * Waste_factor)) / plywood_price = € 264 .

Как видите, вам нужно подготовить 264 евро на ремонт пола в гостиной и много сил, чтобы привезти 102 куска фанеры в вашу квартиру.

Между прочим, если вы хотите покрыть какую-то площадь квадратными фанерными кусками, вы можете проверить калькулятор GCF, чтобы узнать, каков максимально возможный размер отдельного элемента.

Как сделать свою собственную фанеру AA

Фанера является предпочтительным строительным материалом, который находит множество применений для различных видов работ. Низкосортная фанера используется в конструкционных целях, например, для обшивки крыш и фанеры, часто в качестве усовершенствования OSB. Высококачественную фанеру можно использовать для облицовки стен, мебели и столярных изделий. Качество фанеры оценивается по системе с четырьмя классами от A до D. Данная партия фанеры обозначается двумя буквами, например A-A или C-D.Этими буквами обозначены оценки передней и задней граней соответственно. Древесина класса А практически не имеет дефектов, трещин и сучков. Те, что есть, ремонтируются производителем синтетическим наполнителем. Вы также можете сделать фанеру своими руками в домашних условиях. У вас может не быть промышленного режущего оборудования, используемого для стрижки слоев свежих бревен. Однако, если у вас есть собственные деревянные листы, вы можете легко склеить и скрепить их под прямым углом.

Шаг 1. Получение исходной древесины

Фанеру можно изготавливать из твердых пород дерева, таких как дуб, береза, клен и красное дерево.Эти породы дерева часто используются для изготовления мебели и столярных изделий. Фанеру также можно изготавливать из таких мягких пород древесины, как пихта, сосна, кедр, ель и красное дерево. Эти породы дерева чаще используются для обрамления и строительства. Поскольку вы делаете фанеру AA, вы, вероятно, захотите использовать твердую древесину. Слои — это тонкие листы дерева, вырезанные из бревна с помощью лезвия. Отрежьте несколько листов пиломатериалов или купите их в строительном магазине. Фанера класса А не имеет сучков, а грани гладко отшлифованы, чтобы подготовить их к покраске.В отличие от фанеры сорта B есть небольшие сучки и трещины, но она все равно отшлифована до гладкости.

Шаг 2 — Получение клеяРешите, какой тип клея вы будете использовать для скрепления фанеры. Фанера, которую используют для изготовления мебели в помещении, не требует сильной влагостойкости. В большинстве таких фанер используется карбамидоформальдегидный клей. Однако морская фанера тоже класса АА. Он изготовлен с использованием фенолформальдегидного клея, обеспечивающего превосходную влагостойкость. Возьмите клей, эпоксидную смолу или смолу, которые вы будете использовать для изготовления фанеры.

Шаг 3 — Укладка слоевОтметьте область желаемой длины и ширины отделочной детали. Соберите достаточно слоев, чтобы сложить их вместе до нужной толщины. Уложите первый кусок и хорошенько промажьте его клеем. С помощью ракеля нанесите клей на волокна и соскребите излишки. Теперь положите второй слой сверху, но так, чтобы его волокна были перпендикулярны волокнам первого. Продолжайте склеивать и складывать слои, пока не закончите.

Шаг 4 — Зажмите и высушитеОберните готовый лист фанеры вощеной бумагой, чтобы защитить его.Затяните деревянные зажимы на детали, чтобы скрепить слои, пока клей высохнет. Увеличьте нагрузку на фанеру во время этого процесса, чтобы создать более прочное соединение. Используйте кирпичи, кувшины для воды, мебель или что-нибудь под рукой.

Plywood 101: Лучшие советы фанеры для успешных проектов DIY

Мы большие поклонники фанеры — а значит, целая неделя проектов #PlywoodPretty — но, как и у любого другого материала, у фанеры есть свои сильные и слабые стороны, свои особенности и полезные советы, прежде чем вы погрузитесь в свой следующий фанерный проект.Мы собрали наши лучшие советы по работе с фанерой, а также советы по работе с фанерой, которые помогут сделать ваш следующий проект своими руками успешным! (Обязательно поделитесь здесь своими фанерными проектами.)

Фанера 101: лучшие советы по фанере

Фанера — это не панацея для каждого проекта, но она чертовски универсальна и надежна для использования в создании мебели, такой как скамейки (на этой неделе у нас появятся ДВА новых урока по скамейке!), Комоды, тумбочки и полки. (двое из них тоже появятся на этой неделе!).Вы даже можете использовать фанеру в качестве недорогого варианта напольного покрытия (и мы расскажем об этом на этой неделе)! Вы также можете использовать меньшие куски фанеры для изготовления вывесок, а обрывки более крупных проектов — отличные идеи для украшения — посмотрите на этой неделе, чтобы увидеть так много идей и руководств! Не забудьте подписаться по электронной почте или RSS и следить за публикациями в Facebook и Instagram с хештегом #PlywoodPretty, чтобы не пропустить ни одно из этих новых руководств!

Большое спасибо нашему другу Блейну из Curtis Frank Design, который помог нам с несколькими нашими проектами на этой неделе, а также поделился с нами несколькими своими советами и изображениями для этого поста, включая изображение выше.Посмотрите его нестандартные работы на @curtisfrankdesign в Instagram.

Этот пост содержит партнерские ссылки для вашего удобства. Узнайте больше и ознакомьтесь с нашей полной политикой раскрытия информации здесь.

Покупки фанеры: сведения о сортах и толщине фанеры

Фанера поставляется в стандартных размерах листов 4 × 8, и в большинстве магазинов также есть половинки листов 4 × 4 для небольших проектов. Листы фанеры также бывают разной толщины, но, как и у размерных пиломатериалов, название толщины фанеры не всегда может соответствовать фактическим размерам листа.Как говорит Блейн, в проекте, где важно каждое приращение, убедитесь, что вы получаете правильную толщину. Если вам нужно 3/4 дюйма, убедитесь, что это 3/4 дюйма, а не 11/16 дюйма, как это часто бывает. 7/16 ″ также часто принимают за 1/2 ″.

Также, как и другие пиломатериалы, фанера бывает разных сортов и отделочного шпона. Вышеупомянутый рисунок, который мы нашли здесь, говорит о сортах: чем ближе к началу алфавита, тем более качественная фанера и тем дороже она будет. Некоторые проекты могут обойтись фанерой B / C с дополнительной смазкой для локтей и временем, затраченным на шлифовку; на некоторые проекты стоит потратить больше денег на более гладкую и качественную фанеру.

фото: Блейн Дикерсон, Curtis Frank Design // @curtisfrankdesign

Резка фанеры: советы по получению чистой обрезной кромки

А теперь, прежде чем списывать со счетов все проекты по фанере, потому что у вас нет настольной пилы — вам не обязательно ее иметь! Если вы делаете много длинных резов или разрезаете фанеру на полосы, это удобно, но вы * можете * создавать великолепные фанерные проекты без настольной пилы. Большинство строительных магазинов срежут для вас лист фанеры — некоторые без дополнительной оплаты, некоторые за символическую плату.И бонус, тогда вам не понадобится грузовик или трейлер, чтобы доставить фанеру домой! Полезно иметь при себе распечатанный план здания, чтобы быть уверенным, что в магазине вы получите необходимые разрезы.

фото: Блейн Дикерсон, Curtis Frank Design // @curtisfrankdesign

Если вам нужно сделать много разрезов (например, разрезать несколько листов на доски для стены из досок или для полов из фанерных досок), то обязательно сообщите об этом в магазин и дайте им время, чтобы они сделали разрезы. Часто вы можете позвонить и разместить заказ, а на следующий день пойти забрать срубленную древесину, так что вам не придется дважды ходить в магазин.Однако магазинные разрезы не всегда самые точные, поэтому, если вам нужна деталь определенного размера, вам лучше, чтобы магазин сделал черновой разрез немного больше, чем вам нужно, а затем вы можете обрезать его на дома с помощью циркулярной пилы или торцовочной пилы.

Вы можете сделать все необходимые пропилы старой хорошей циркулярной пилой. Настольная пила сэкономит ваше время, но циркулярная пила выполнит свою работу. Для более коротких резов или небольших работ может подойти ручная циркулярная пила меньшего размера, но циркулярная пила большего размера более универсальна для других проектов, поскольку она увеличивает толщину, которую вы можете разрезать.

Какую бы пилу вы ни использовали, вам понадобится новое острое твердосплавное полотно — чем больше зубьев, тем лучше рез!

А теперь немного терминологии:

- RIP CUT — это пропил, повторяющий структуру древесины. Надрезы обычно меньше трескаются.

- КРЕСТОВИНА — это разрез, проходящий поперек волокон древесины, и именно здесь вы, скорее всего, получите сколы, сколы и другие проблемы с фанерным шпоном.

Как собрать ящик | Сборка Basic

Чтобы защитить шпон и убедиться, что у вас есть хороший, чистый разрез (с вышеупомянутым новым лезвием в вашей пиле), используйте малярную ленту или малярную ленту вдоль разреза — измерьте размер разреза, затем поместите ленту, снова измерьте ( следуя поговорке «отмерь дважды, отрежь один раз») и отметьте разрез посередине ленты.Затем просто прорежьте ленту — клей достаточно сильный, чтобы фанерный шпон не раскололся, но не настолько прочный, чтобы при его удалении кромка была шероховатой.

Когда вы используете циркулярную пилу, лезвие режет ВВЕРХ, поэтому вам нужно, чтобы фанера была ВНИЗ. Настольная пила работает наоборот — она режет ВНИЗ, поэтому вам нужно, чтобы ваша фанерная поверхность (или то, что будет вершиной проекта) ВВЕРХ.

через Family Handyman

Самая сложная часть использования циркулярной пилы — это закрепить дерево и пилу, чтобы получить отличный пропил, не врезаясь в пол гаража (или что-то еще).Если вы предпочитаете быть более вертикальным, вы можете использовать козлы, но, как правило, проще и стабильнее (и, следовательно, безопаснее) резать на полу с помощью набора 2х4 или листа пенопласта для поддержки разреза. Просто установите полотно пилы так, чтобы оно было чуть выше толщины фанеры, и положите его поверх изоляционного листа или 2×4 (перпендикулярно тому месту, где вы будете резать). Убедитесь, что он устойчив, и тогда, когда вы будете резать, ваше лезвие едва врежется в изоляцию или опору 2 × 4 под ней — но оба они недорогие и прослужат вам во многих проектах!

через Family Handyman

Чтобы обеспечить прямой пропил с помощью циркулярной пилы, вы можете приобрести направляющую для пилы, такую как Kreg Rip Cut.В качестве альтернативы DIY вы можете создать направляющую для резки для циркулярной пилы. Используйте обрезки древесины, чтобы создать прямую направляющую для резки, как показала Мэдлин, прижимая обрезки к дереву, чтобы вы могли использовать их вдоль кромки пилы, чтобы разрез оставался прямым.

Если ваш пропил очень длинный или вы будете делать много резов, вы можете заменить древесный лом на длинный 8-футовый уровень, чтобы создать направляющую, или использовать 8-футовую металлическую шпильку, подобную этой, в качестве направляющей прямой кромки для вашего видел:

через Popular Woodworking

Если вы будете делать много разрезов, вы можете подумать о том, чтобы сделать такой шаблон для прямой резки, чтобы ускорить процесс:

Наконечники для циркулярной пилы | Журнал Wood

или подумайте о создании стойки для резки, подобной одной из этих:

Для кривых или кругов вы можете использовать пилу для прокрутки или лобзик, чтобы вырезать кривые и круги, как Reality Daydream, используемый для ее знака цитаты из фанеры.

Или посетите Love Create Celebrate, чтобы узнать, как сделать современные зарядные устройства из фанеры и легко вырезать идеальный круг с помощью такого фрезерного стола Kreg.

Или вы можете окунуться в прошлое и посмотреть это видео, снятое несколько лет назад, где Джастин показывает, как он настраивает приспособление, чтобы вырезать круг на настольной пиле — и, пожалуйста, подпишитесь на наш канал! У нас есть еженедельные видео, и теперь качество нашего видео намного лучше

Работа с фанерой: советы по сверлению, склеиванию и сборке фанерных проектов

Blaine рекомендует всегда предварительно сверлить при ввинчивании в сторону (край) фанеры; он имеет тенденцию отделяться от винта или большого гвоздя.

При сверлении фанеры она, скорее всего, расколется с обратной стороны, поэтому всегда сверлите с передней стороны, с той стороны, которую вы хотите сохранить чистой и красивой, чтобы ее можно было видеть в вашем проекте. Если вы хотите, чтобы обе стороны были чистыми и без сколов, либо поместите кусок ленты на заднюю сторону (аналогично защите пореза, описанного выше), либо просверлите другой кусок дерева, прикрепленный к задней части фанеры, чтобы твердая поверхность другой древесины может помочь скрепить слои фанеры и предотвратить сколы.

Чтобы закрепить детали на месте во время склеивания, сверления или прибивания гвоздей, может быть полезно создать такое приспособление:

Станция сборки шкафов или ящиков | Семейный разнорабочий

Шаблон для угловых углов | Семейный разнорабочий

Кусочки фанеры можно собирать с помощью винтов и отверстий в карманах с помощью такого инструмента, как Kreg Jig, или с помощью устройства для стыковки печенья.

В зависимости от масштабов проекта вам также может понадобиться набор козловых лошадок, и никогда не помешает иметь под рукой несколько зажимов! Простые пружинные зажимы, C-образные зажимы, стержневые зажимы и зажимы для ремня очень полезны при строительстве.