Все фото из статьи

Иногда при проведении строительных и других работ с использованием древесины требуется сделать элементы длиннее или шире, а как это правильно делается, знают очень немногие. Именно поэтому мы рассмотрим, как провести сращивание доски самостоятельно и какие способы и методики существуют. Важно выбрать вариант, который лучше всего подойдет в той или иной ситуации и потребует минимальных затрат времени и средств.

На фото: соединение в микрошип широко используется производителями различных изделий из древесины

Основные требования к рабочему процессу

Прежде чем мы начнем рассматривать конкретные варианты проведения работ, необходимо разобраться в том, соблюдение каких факторов гарантирует получение того результата, который и ожидается:

| Качество материала | Тут все просто: невозможно сделать из некачественного дерева прочные конструкции, особенно это касается мест соединения, если на них будут сучки, повреждения древоточцами, плесенью и другие проблемы, то ни о какой надежности и долговечности не может быть и речи. Подбирайте самые лучшие элементы, чтобы не тратить силы и средства попусту |

| Влажность | Еще один наиважнейший параметр, который всегда следует учитывать. Для работы походят только сухие элементы, так как повышенная влажность, во-первых, снижает прочность, во-вторых, уменьшает адгезию клеевого состава при его использовании, а в-третьих, после окончания работ никто не даст гарантию, что через неделю или месяц конструкцию не поведет или она не потрескается |

| Нагрузки на соединения | Именно от этого показателя во многом зависит выбор того или иного варианта соединения, чем больше нагрузка, тем выше требования к качеству сопряжения и тем сложнее процесс. Поэтому заранее решите, какой вариант будет использоваться, чтобы гарантированно обеспечить высокий результат |

| Использование качественного инструмента | От этого также зависит очень многое, особенно когда дело касается сложных вариантов, когда соединение вырезается специальными приспособлениями. Они должны обеспечивать максимальное качество резки и максимальную точность стыковки, так как от этого во многом зависит надежность |

Важно!

Помните одно простое правило, которое всегда используют специалисты: для получения наилучшего результата нужно, чтобы параметры соединяемых элементов были аналогичными, проще говоря, должна использоваться одна порода древесины.

Простейшим примером конструкций, где используется сращивание по ширине, является шпунтованная половая доска

Варианты проведения работ

Все мероприятия подобного рода можно разделить на две большие группы – сплачивание досок по ширине и по длине, мы рассмотрим их отдельно и расскажем, какие методики наиболее популярны и как их правильно реализовывать.

Соединение по ширине

Конечно, простейшим решением будет щитовой вариант сращивания, поэтому мы начнем именно с него, вначале представим схему основных вариантов, а ниже опишем их подробно:

Это основные типы проведения работ, если можно использовать щитовой вариант соединения

- Первый способ предполагает вырезание с помощью фрезерного станка полости, которая имеет трапециевидную форму и позволяет использовать шпонку в качестве фиксатора. Плюсом этого решения можно назвать надежность, а минусом – необходимость в фрезерном станке или наличие ручного фрезера для проведения работ, ручным инструментом здесь не обойдешься;

- Сплачивание с использованием торцевого бруска, который соединяется с торцами доски методом паз-гребень, используется для элементов небольшой длины, так как данный вариант обеспечивает высокую надежность именно небольших конструкций. Для работы опять же понадобится фрезер для деревянных изделий. С его помощью она будет проведена быстро и качественно;

- Можно сделать вырез по торцу, подогнать под него рейку и посадить ее на столярный клей, это также довольно интересный вариант, который подходит для конструкций небольшого размера;

- Последние два варианта предполагают приклеивание треугольной рейки, только одна из них врезается в торец, а второй вариант предполагает зарезку торца под углом, нужно выбрать то, что лучше подойдет в той или иной ситуации.

Но если требуется соединить доску более надежно, то подойдет один из следующих методов:

Такие варианты зарекомендовали себя лучше всего

- Первый вариант называется соединение на гладкую фугу, при его выполнении требуется очень тщательная шлифовка торцов для плотного прилегания, после чего они смазываются клеем и соединяются под прессом или с помощью специальных стяжек. Такое решение подойдет в случаях, когда высокая несущая способность не нужна;

Соединение на гладкую фугу часто применяется при изготовлении мебельного щита

- Второе решение – сращивание в четверть, для этого на торцах выбираются пазы примерно на половину толщины, этот вариант более трудоемкий, зато его надежность заметно выше, чем у предыдущего, инструкция по проведению работ проста: выбираются пазы с помощью фрезера, после чего торцы смазываются клеем, и конструкция плотно сжимается до высыхания состава;

Вот так выглядит соединение на схеме

- Можно вырезать пазы с обеих сторон, а внутрь вставить рейку, которая опять же смазывается клеем для надежности. Такое решение неплохо зарекомендовало себя на элементах большой толщины, так как в таком случае толщина деревянной рейки будет значительной, следовательно, она сможет выдержать даже большие нагрузки без особых проблем. Важна точная подгонка всех элементов, поэтому для работы используется фрезерное оборудование;

Пример шпоночного соединения

- Соединение шип-паз хорошо знакомо многим по доске пола и отделочным материалам из древесины, тут важно правильно вырезать соединение, чтобы элементы совмещались максимально точно и плотно, отдельным вариантом является треугольный шип-паз, он отличается тем, что один торец делается в форме угла, а второй имеет углубление по форме выступа;

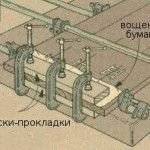

- Последний из рассматриваемых вариантов – ласточкин хвост, этот вид предполагает наличие паза, расширяющегося в глубину, в силу этой особенности доски вставляются с торца и задвигаются как по салазкам, их невозможно разъединить, не приложив значительное усилие, что также немаловажно.

Соединение по длине

Сращивание досок по длине также используется при проведении работ весьма часто, поэтому данному аспекту мы также уделим самое пристальное внимание.

Варианты следующие:

- Самый простой – крепление внахлест, когда концы заводятся друг на друга и скручиваются саморезами, сбиваются гвоздями или скручиваются болтами. Конструкция не очень привлекательна, зато ее можно сделать своими руками за считанные минуты;

Самый быстрый вариант проведения работ

- Второе решение – соединение в так называемый минишип, это очень прочный и надежный вариант, но для проведения работ вам понадобится специальная фреза, цена которой велика, поэтому такой способ выбирают те, кому приходится сращивать элементы часто;

С помощью такой фрезы соединения делаются очень быстро

- Если элементы соединяются по длине не в один, а в два и более слоя, то можно использовать вариант впритык, такое соединение досок по длине хорошо подходит для многослойных систем, на рисунке оно под буквой А;

Некоторые способы соединения по длине

- Часто используется традиционный вариант паз-гребень, тут важно обеспечить оптимальную конфигурацию соединения, так ширина паза и соответственно шпунта не должна составлять больше третьей части общей толщины доски, важно делать нарезку очень точно, чтобы элементы совпадали идеально, это значительно увеличит прочность соединения;

Важно!

При работе чаще всего используется фрезер, но фрезы могут иметь разную конфигурацию, следует следить за состоянием их режущих кромок и своевременно точить их или заменять, так как от чистоты обработки во многом зависит качество соединения.

- Можно применять вариант зарезки под углом, он хорошо подходит там, где особая прочность не требуется, а нужно хорошо соединить между собой элементы, которые могут использоваться для отделки и т.д.;

- Треугольный шип-паз во многом напоминает обычный, различается лишь конфигурация торцов. Тут также важно, чтобы элементы идеально совмещались между собой, так как это обеспечит и аккуратность сопряжения, и его максимальную надежность;

- Соединение в четверть отличается простотой – делаются вырезы на половину толщины, длина выступов не должна сильно превышать толщину, элементы смазываются клеем и сжимаются до высыхания состава, это стандартная процедура практически для всех вариантов;

- Последний вид – шпоночное сплачивание, оно не отличается от вышеописанного варианта при проведении работ по ширине, требования те же.

Вывод

Правильно и надежно соединить доску, значит обеспечить ее максимальную прочность, важно выполнять все рекомендации и использовать только качественные материалы. Видео в этой статье покажет некоторые варианты проведения работ наглядно, а если у вас есть вопросы или дополнение – отписывайтесь в комментариях.

70 Простых способов соединения деревянных деталей

от Aleksey | Поделки Советы Декор Мастерская Мебель Дешево Аксессуары | Пятница, 06 апреля 2018

| Нажмите «Нравится», чтобы читать Make-Self.net в Facebook |

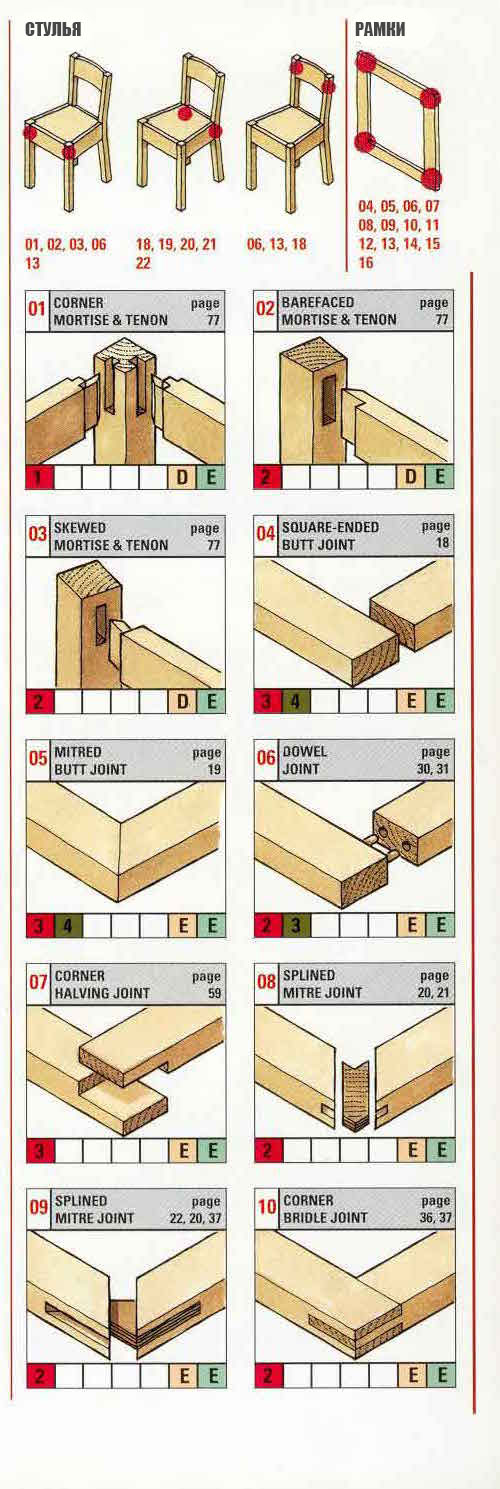

Начинающим и продвинутым домашним мастерам будет полезно узнать о различных методах соединения деревянных деталей. Этой теме мы посвящаем краткий ликбез, в котором будут описаны основные виды столярных соединений, которые можно сделать как с помощью ручных инструментов, так и станков.

Если вы хотите узнать больше о соединениях, которые вы можете использовать для достижения своих целей, то эта статья именно для вас. Статья также познакомит вас с альтернативными способами соединений и различными материалами.

Читайте также: 15+ Хитростей при работе с деревом

Для каждого типа у вас будет на выбор 10 различных способов соединений, вы сможете выбрать какое соединение наилучшим образом удовлетворит ваши потребности, учитывая какие инструменты и материалы у вас имеются. Приведенные ниже соединения можно будет использовать не только в изготовлении мебели.

Каждая иллюстрация включает в себя несколько параметров:

- Цветовой код в правом нижнем углу указывает каким способом можно сделать данное соединение — с помощью ручного инструмента или станка, а также — сложность при изготовлении.

- Цветовой код в нижнем левом углу указывает с какого материала изготовлено соединение.

- Цифры в летом нижнем углу указывают на надежность соединения.

Все параметры подробно описаны в диаграмме ниже. Если у вас возникнут вопросы, задавайте их в комментариях…

СВЕЖИЕ СТАТЬИ

ПОПУЛЯРНЫЕ СТАТЬИ

Конструкторы-проектировщики, составляя проект дома, обязательно проводят расчеты предполагаемых нагрузок на и определяют, какое сечение и длина стропил необходимы для данной кровли.

Удлинение стропил производится врубкой с последующей фиксацией скобами, гвоздями, болтами и т.д.

Часто требуются стропила нестандартных размеров, например, для нужны диагональные стропила 9 метров – это намного длиннее, чем стандартные размеры. И дело совсем не в том, что деревья не растут свыше 6 м, как подшучивают бывалые монтажники стропильных систем. Можно постараться и достать готовые стропила нужного размера, но это будет стоить очень дорого (изготовление, доставка), что совсем нецелесообразно. Поэтому кровельщики используют разные способы удлинения стропильной ноги. Как нарастить стропила самостоятельно? Наращивание стропил – дело ответственное. Неправильно выполненные узлы соединения нарушат всю .

Сечение стропила напрямую зависит от его длины. Если путем сращивания увеличивается длина, то и ширина должна быть тоже большего размера. Необходимо добиться правильного соотношения всех размерных параметров, только тогда можно гарантировать надежность стропильной конструкции.

Соединение встык или лобовой упор

Чтобы в дальнейшем избежать критического прогиба в месте соединения, нужно следовать простому правилу: делать стыковочный срез брусьев строго под углом в 90º. Плотное и точное прилегание стропил в лобовом упоре создает предпосылки прочного узла соединения. Останется закрепить его деревянными накладками сечением 50 мм с гвоздевым боем или шпильками, расположенными с одной или двух сторон от стыка, – это зависит от нужной мощности конструкции.

Скрепляющие элементы вбиваются с расстановкой в шахматном порядке. Такое их распределение не случайно – создается дополнительное укрепление. Длина деревянной накладки (не менее 50 см) рассчитывается по необходимому количеству гвоздей. Количество скрепляющих элементов определяется фактором удерживания поперечной силы, направленной на срез шпилек или гвоздей (рассчитывается несущая способность каждого гвоздя).

Накладки из доски можно заменить новомодными гвоздевыми (зубчатыми) пластинами из 3-миллиметровой стали. Зубья металлического крепежа надежно . При использовании металлических не стоит забывать, что металл быстро поддается коррозии, из-за чего прогнивает вся деревянная конструкция. Легко можно избежать негативных последствий, если в местах соприкосновения с металлом обработать битумной мастикой, а саму сталь покрасить антикоррозийной краской. Можно защитить дерево от контакта с металлом по старинке – использовать кусочки рубероида как прокладочный материал.

Удлиняют спаренные стропила, применяя одновременно такие приемы наращивания, как лобовой стык и внахлест (через один). При этом шарнирные соединения будут располагаться в разбежку (шахматный порядок), а каждый их стык надежно защищен цельной доской. Расстояние между состыковками соседних досок не должно быть меньше одного метра. Только при выполнении этого условия можно гарантировать надежность конструкции.

Такой метод наращивания позволяет получить любую длину, какой бы она ни была. Дощатые брусья, изготовленные этим способом, применяют в возведении диагональных (наслонных) стропил.

Немного о скрепляющих элементах

Для пущей надежности стыковочные узлы дополнительно укрепляют болтами, металлическими уголками, пластинами, скобами. Размеры крепежа определяются, исходя из толщины стропила. Стальные детали с уже имеющимися отверстиями крепят шурупами или саморезами, при покупке которых не стоит экономить. Лучше купить качественные (заводские) изделия гарантированной прочности, так как перекаленные дешевые саморезы легко лопаются уже при ввинчивании. Стоит помнить, что гвозди имеют пластичность. Если гвоздь гнется и растягивается, то саморез при давлении сразу ломается. Сегодня большим спросом пользуются ершеные гвозди.

Для болтов в деталях соединения высверливаются отверстия. Размер сверла выбирается на 1 мм меньше болтового сечения.

Какой способ наращивания стропил выбрать, зависит от нагрузок и деформации, которую будет испытывать конкретная стропильная конструкция. Например, косой стык вполдерева применяют для соединений на сжатие, но не на растягивание и изгиб.

При изготовлении стропильных ног желательно брать жерди или цельные брусья. Однако не всегда есть такая возможность. Если кровля имеет длинные скаты, найти цельный брус для изготовления стропил будет очень трудно.

В таких случаях используются разные способы удлинения стропильных ног. Далее в статье будет рассказано о том, как выполнить сращивание стропил.

Для изготовления стропильной системы нужно использовать хорошо просушенную древесину с небольшим количеством сучков и прочих дефектов.

Для этих целей обычно применяют древесину хвойных пород, поскольку ее легче обрабатывать. Перед использованием древесину нужно пропитать антипиренами и антисептиками.

Следует отметить, что расчет длины и сечения выполняется для каждого элемента каркаса крыши (стойки, подкосы, стропила).

При расчете параметров опорных брусьев учитывается:

- Геометрия кровельного ската;

- Угол уклона кровли;

- Расстояние между и коньком;

- Шаг стропил;

В расчетную нагрузку на стропила входят вес обрешетки и кровельного материала, снеговая и ветровая нагрузки. Чтобы расчет был правильным, необходимо учитывать все вышеописанные показатели.

Как выполнить расчет сечения и длины стропил

Для возведения стропильной системы частного дома как правило используют пиломатериал. Намного реже применяются железобетонные и .

Важно отметить, что основная внешняя нагрузка оказывается на стропила, поэтому они должны обладать высокой прочностью.

Для вычисления требуемой длины стропил необходимо:

- Выбрать угол уклона крыши;

- Отталкиваясь от ширины здания выполнить расчет высоты крыши.

Для изготовления наслонных и небольшого размера можно применить доску или цельный брус. Но иногда длины пиломатериала бывает недостаточно для создания стропил требуемых размеров. В таком случае выполняется сращивание стропил по длине.

Длина стропильных ног напрямую зависит от расстояния между верхней частью стены здания и коньком кровли. При выборе сечения стропил учитывается расстояние между ними и расчетная нагрузка.

При изготовлении кровельного покрытия из тяжелых материалов, таких, как асбоцементный шифер или керамическая черепица следует использовать пиломатериалы большего сечения.

Рекомендуется делать стропильную систему из пиломатериала большего сечения, если кровельное покрытие будет изготавливаться из тяжелых материалов, таких, как асбоцементный шифер или керамическая черепица. При сращивании стропильных ног важно выбрать наиболее подходящий способ, кот

Как соединить доски между собой в длину

Нередко в ходе строительства каркасов для крыш сложной конфигурации возникает потребность в использовании элементов нестандартного размера. К характерным примерам относятся вальмовые и полувальмовые конструкции, диагональные ребра которых существенно длиннее, чем рядовые стропильные ноги.

Подобные ситуации возникают при сооружении систем с ендовами. Чтобы созданные соединения не стали причиной ослабления конструкций, надо знать, как производится сращивание стропил по длине, каким способом обеспечивается их прочность.

Содержание

Специфика удлинения стропильных ног

Сращивание стропильных ног позволяет унифицировать пиломатериал, приобретаемый для возведения крыши. Знание тонкостей процесса предоставляет возможность практически полностью построить стропильный каркас из бруска или доски одного сечения. Устройство системы из материалов одного размера выгодно отражается на итоговой сумме расходов.

К тому же доску и брусок увеличенной длины, как правило, производят с сечением бóльшим, чем у материала стандартных размеров. Вместе с сечением возрастает и стоимость. Такой запас прочности при устройстве вальмовых и ендовых ребер чаще всего не нужен. Зато при грамотном выполнении сращивания стропил элементам системы сообщается достаточная жесткость и надежность при наименьших затратах.

Без знания технологических нюансов сделать действительно жесткие на изгиб соединения пиломатериалов достаточно сложно. Узлы сопряжения стропилин относятся к категории пластичных шарниров, обладающих лишь одной степенью свободы – способностью поворачиваться в соединительном узле при приложении вертикальной и сжимающей по длине нагрузки.

Для того чтобы обеспечить равномерную жесткость при приложении изгибающей силы по всей протяженности элемента, сопряжение двух частей стропильной ноги располагают в местах с наименьшим изгибающим моментом. На эпюрах, демонстрирующих величину момента изгиба, они хорошо видны. Это точки пересечения кривой с продольной осью стропилины, в которых изгибающий момент приближается к нулевым значениям.

Учтем, что при строительстве стропильного каркаса требуется обеспечить равную по всей протяженности элемента сопротивляемость изгибу, а не одинаковые возможности прогибаться. Поэтому места сопряжения устраивают рядом с опорами.

В качестве опоры принимается как установленная в пролет промежуточная стойка, так и непосредственно мауэрлат или шпренгельная ферма. Коньковый прогон можно также оценивать, как возможную опору, но участки состыковки стропильных ног лучше располагать ниже по скату, т.е. там, где на систему возлагается минимальная нагрузка.

Варианты сращивания стропилин

Кроме точного определения места для сопряжения двух частей элемента системы нужно знать, как правильно удлиняются стропила. Способ формирования соединения зависит от выбранного для строительства пиломатериала:

- Брусья или бревно. Наращиваются косым прирубом, сформированным в зоне соединения. Для усиления и для предотвращения поворота прирубленные под углом края обоих частей стропилины скрепляются болтом.

- Сшитые попарно доски. Сращиваются с расположением линий состыковки вразбежку. Соединение двух наложенных друг на дружку частей производится гвоздями.

- Одинарная доска. В приоритете сращивание лобовым упором – путем состыковки торцованных частей стропильной ноги с наложением одной или пары деревянных или металлических накладок. Реже из-за недостаточной толщины материала используется косой прируб с креплением металлическими хомутами или традиционным гвоздевым боем.

Рассмотрим детально указанные методы, чтобы углубленно разобраться в процессе наращивания длины стропил.

Вариант 1: Метод косого прируба

Способ предполагает формирование двух наклонных врубок или запилов, устроенных со стороны сопряжения частей стропильной ноги. Подлежащие состыковке плоскости врубок должны безукоризненно совмещаться без малейших зазоров, независимо от их размеров. В зоне соединения должна быть исключена вероятность деформации.

Запрещено заполнение щелей и неплотностей клиньями из древесины, фанерными или металлическими пластинами. Подогнать и скорректировать огрехи не получится. Лучше заранее точно вымерить и вычертить линии врубок, согласно следующим стандартам:

- Глубина определяется формулой 0,15 × h, где h обозначает высоту бруса. Это величина участка, перпендикулярного продольной оси бруса.

- Интервал, в пределах которого расположены наклонные участки врубки, определяется формулой 2 × h.

Место для размещения участка состыковки находят по действующей для всех типов стропильных каркасов формуле 0,15 × L, в которой величина L отображает размер перекрываемого стропилом пролета. Расстояние откладывается от центра опоры.

Детали из бруса при выполнении косого прируба дополнительно крепятся проходящим через центр соединения болтом. Отверстие для его установки высверливается заранее, Ø его равен Ø стержня крепежа. Чтобы древесина в месте установки крепления не сминалась, под гайки укладываются широкие металлические шайбы.

Если с применением косого прируба соединяют доску, то дополнительная фиксация производится с применением хомутов или гвоздей.

Вариант 2: Сплачивание досок

В случае использования технологии сплачивания центр соединяемого участка располагается прямо над опорой. Линии состыковки торцованных досок располагаются с обеих сторон от центра опоры на расчетном расстоянии, равном 0,21 × L, где L обозначает длину перекрываемого пролета. Фиксацию проводят гвоздями, устанавливаемыми в шахматном порядке.

Люфт и зазоры также недопустимы, но их проще избежать, проведя аккуратную торцовку доски. Этот способ гораздо проще предыдущего метода в исполнении, но чтобы попусту не расходовать метизы и не ослаблять лишними отверстиями древесину, следует с точностью рассчитать число точек устанавливаемого крепежа.

Гвозди с сечением ножки до 6 мм устанавливаются без предварительного высверливания соответствующих отверстий. Под крепеж размером больше указанного сверлить нужно, чтобы при соединении не расколоть вдоль волокон доску. Исключением являются метизы с крестообразным сечением, которые независимо от размера в деревянные детали можно просто забивать.

Для обеспечения достаточной прочности в зоне сплачивания нужно соблюдать следующие условия:

- Крепеж ставят через каждые 50 см вдоль обоих краев сращиваемых досок.

- Вдоль торцевых соединений гвозди ставят с шагом 15 × d, где d это диаметр гвоздя.

- Для сплачивания доски в месте сопряжения подходят гладкие круглые, винтовые и резьбовые гвозди. Однако резьбовые и винтовые варианты в приоритете, потому что у них прочность на выдергивание значительно выше.

Отметим, что соединение стропилин сплачиванием приемлемо в случае устройства элемента из двух сшитых досок. В результате оба стыка перекрываются цельным участком пиломатериала. К плюсам способа отнесем внушительную для частного строительства величину перекрываемого пролета. Подобным образом можно наращивать стропильные ноги, если расстояние от вершины до нижней опоры достигает 6,5 м.

Вариант 3: Лобовой упор

Способ лобового наращивания стропил заключается в торцевой состыковке соединяемых частей стропильной ноги с фиксацией участка гвоздями, нагелями или болтами через установленные по обеим боковым плоскостям накладки.

Для исключения люфта и деформации наращенной стропильной ноги необходимо придерживаться следующих правил:

- Подлежащие состыковки края доски должны быть безупречно отторцованы. Зазоры любого размера по линии соединения необходимо исключить.

- Длина накладок определяется формулой l = 3 × h, т.е. они обязаны быть не меньше, чем три ширины доски. Обычно длину вычисляют и подбирают, исходя из числа гвоздей, формула дана для выяснения минимальной длины.

- Накладки выполняются из материала, толщина которого не менее 1/3 аналогичного размера основной доски.

Гвозди в накладки забивают в два параллельных ряда с шахматным «разбросом» крепежных точек. Чтобы тонкую по отношению к основному пиломатериалу накладку не повредить, количество точек крепления рассчитывается с ориентиром на сопротивление гвоздей поперечной силе, действующей на ножки метиз.

Когда стык частей стропилины расположен прямо над опорой, в расчетах гвоздевого боя для фиксации накладок нет необходимости. Правда, в этом случае состыкованная нога станет работать как две отдельные балки и на прогиб, и на сжатие, т.е. по нормальной схеме придется рассчитывать несущую способность для каждой из составляющих частей.

Если в качестве крепежа используются стальные стержневые болты или стержни без резьбы, нагели, при состыковке толстой доски или бруса, то угроза деформации будет полностью исключена. По сути, даже на некоторые зазоры в состыковке торцов можно не обращать внимания, хотя подобных огрехов все же лучше избегать.

При применении шурупов или винтов предварительно высверливают отверстия под их установку, Ø отверстий на 2- 3 мм меньше аналогичного размера ножки крепежа.

При производстве лобовых соединений стропилин необходимо четко соблюдать расчетный шаг установки, численность и диаметр крепежных элементов. При сокращении расстояний между точками фиксации может произойти расщепление древесины. Если отверстия под крепеж будут больше положенных размеров, стропилина деформируется, а если меньше – расколются пиломатериалы в период установки крепежа.

Удлинение составными стропилинами

Для соединения и увеличения длины стропила есть еще весьма интересный способ: наращивание с помощью двух досок. Их пришивают к боковым плоскостям удлиняемого одинарного элемента. Между наращенными деталями остается просвет, равный ширине верхней доски.

Просвет заполняют обрезками равной толщины, установленными с интервалом не более 7 × h, где h это толщина удлиняемой доски. Длина вкладываемых в просвет дистанционных брусков не менее 2 × h.

Удлинение с применением двух наращиваемых досок подходит для следующих ситуаций:

- Устройство наслонной системы по двум боковым прогонам, которые служат опорой для расположения участка состыковки основной доски с присоединяемыми элементами.

- Установка диагональной стропилины, определяющей наклонное ребро вальмовых и полувальмовых конструкций.

- Строительство ломаных крыш. В качестве опоры под соединение используется обвязка нижнего яруса стропилин.

Расчет крепежа, фиксация дистанционных брусков и соединение досок производится по аналогии с вышеописанными способами. Для изготовления дистанционных брусков подойдут обрезки основного пиломатериала. В результате установки этих вкладышей ощутимо возрастает прочность сборной стропилины. Несмотря на существенную экономию материала, работает она как цельная балка.

Видео о способах наращивания стропилин

Демонстрация основных приемов сращивания конструктивных элементов стропильной системы:

Ролик с пошагово изложенным процессом соединения частей стропила:

Видео-пример одного из способов соединения пиломатериалов:

Соблюдение технологических предписаний, согласно которым производится сращивание стропилин по длине, гарантирует беспроблемную работу конструкции. Способы удлинения позволяют снижать расходы на строительство крыш. Следует не забывать о предварительных расчетах и о подготовке к выполнению соединений, чтобы результат усилий стал идеальным.

Иногда при проведении строительных и других работ с использованием древесины требуется сделать элементы длиннее или шире, а как это правильно делается, знают очень немногие. Именно поэтому мы рассмотрим, как провести сращивание доски самостоятельно и какие способы и методики существуют. Важно выбрать вариант, который лучше всего подойдет в той или иной ситуации и потребует минимальных затрат времени и средств.

На фото: соединение в микрошип широко используется производителями различных изделий из древесины

Основные требования к рабочему процессу

Прежде чем мы начнем рассматривать конкретные варианты проведения работ, необходимо разобраться в том, соблюдение каких факторов гарантирует получение того результата, который и ожидается:

| Качество материала | Тут все просто: невозможно сделать из некачественного дерева прочные конструкции, особенно это касается мест соединения, если на них будут сучки, повреждения древоточцами, плесенью и другие проблемы, то ни о какой надежности и долговечности не может быть и речи. Подбирайте самые лучшие элементы, чтобы не тратить силы и средства попусту |

| Влажность | Еще один наиважнейший параметр, который всегда следует учитывать. Для работы походят только сухие элементы, так как повышенная влажность, во-первых, снижает прочность, во-вторых, уменьшает адгезию клеевого состава при его использовании, а в-третьих, после окончания работ никто не даст гарантию, что через неделю или месяц конструкцию не поведет или она не потрескается |

| Нагрузки на соединения | Именно от этого показателя во многом зависит выбор того или иного варианта соединения, чем больше нагрузка, тем выше требования к качеству сопряжения и тем сложнее процесс. Поэтому заранее решите, какой вариант будет использоваться, чтобы гарантированно обеспечить высокий результат |

| Использование качественного инструмента | От этого также зависит очень многое, особенно когда дело касается сложных вариантов, когда соединение вырезается специальными приспособлениями. Они должны обеспечивать максимальное качество резки и максимальную точность стыковки, так как от этого во многом зависит надежность |

Важно!

Помните одно простое правило, которое всегда используют специалисты: для получения наилучшего результата нужно, чтобы параметры соединяемых элементов были аналогичными, проще говоря, должна использоваться одна порода древесины.

Простейшим примером конструкций, где используется сращивание по ширине, является шпунтованная половая доска

Варианты проведения работ

Все мероприятия подобного рода можно разделить на две большие группы – сплачивание досок по ширине и по длине, мы рассмотрим их отдельно и расскажем, какие методики наиболее популярны и как их правильно реализовывать.

Соединение по ширине

Конечно, простейшим решением будет щитовой вариант сращивания, поэтому мы начнем именно с него, вначале представим схему основных вариантов, а ниже опишем их подробно:

Это основные типы проведения работ, если можно использовать щитовой вариант соединения

- Первый способ предполагает вырезание с помощью фрезерного станка полости, которая имеет трапециевидную форму и позволяет использовать шпонку в качестве фиксатора . Плюсом этого решения можно назвать надежность, а минусом – необходимость в фрезерном станке или наличие ручного фрезера для проведения работ, ручным инструментом здесь не обойдешься;

- Сплачивание с использованием торцевого бруска, который соединяется с торцами доски методом паз-гребень, используется для элементов небольшой длины , так как данный вариант обеспечивает высокую надежность именно небольших конструкций. Для работы опять же понадобится фрезер для деревянных изделий. С его помощью она будет проведена быстро и качественно;

- Можно сделать вырез по торцу, подогнать под него рейку и посадить ее на столярный клей , это также довольно интересный вариант, который подходит для конструкций небольшого размера;

- Последние два варианта предполагают приклеивание треугольной рейки, только одна из них врезается в торец, а второй вариант предполагает зарезку торца под углом , нужно выбрать то, что лучше подойдет в той или иной ситуации.

Но если требуется соединить доску более надежно, то подойдет один из следующих методов:

Такие варианты зарекомендовали себя лучше всего

- Первый вариант называется соединение на гладкую фугу, при его выполнении требуется очень тщательная шлифовка торцов для плотного прилегания, после чего они смазываются клеем и соединяются под прессом или с помощью специальных стяжек. Такое решение подойдет в случаях, когда высокая несущая способность не нужна;

Соединение на гладкую фугу часто применяется при изготовлении мебельного щита

- Второе решение – сращивание в четверть, для этого на торцах выбираются пазы примерно на половину толщины, этот вариант более трудоемкий, зато его надежность заметно выше, чем у предыдущего, инструкция по проведению работ проста: выбираются пазы с помощью фрезера, после чего торцы смазываются клеем, и конструкция плотно сжимается до высыхания состава;

Вот так выглядит соединение на схеме

- Можно вырезать пазы с обеих сторон, а внутрь вставить рейку, которая опять же смазывается клеем для надежности. Такое решение неплохо зарекомендовало себя на элементах большой толщины, так как в таком случае толщина деревянной рейки будет значительной, следовательно, она сможет выдержать даже большие нагрузки без особых проблем. Важна точная подгонка всех элементов, поэтому для работы используется фрезерное оборудование;

Пример шпоночного соединения

- Соединение шип-паз хорошо знакомо многим по доске пола и отделочным материалам из древесины, тут важно правильно вырезать соединение, чтобы элементы совмещались максимально точно и плотно, отдельным вариантом является треугольный шип-паз, он отличается тем, что один торец делается в форме угла, а второй имеет углубление по форме выступа;

- Последний из рассматриваемых вариантов – ласточкин хвост, этот вид предполагает наличие паза, расширяющегося в глубину, в силу этой особенности доски вставляются с торца и задвигаются как по салазкам, их невозможно разъединить, не приложив значительное усилие, что также немаловажно.

Соединение по длине

Сращивание досок по длине также используется при проведении работ весьма часто, поэтому данному аспекту мы также уделим самое пристальное внимание.

- Самый простой – крепление внахлест, когда концы заводятся друг на друга и скручиваются саморезами, сбиваются гвоздями или скручиваются болтами. Конструкция не очень привлекательна, зато ее можно сделать своими руками за считанные минуты;

Самый быстрый вариант проведения работ

- Второе решение – соединение в так называемый минишип, это очень прочный и надежный вариант, но для проведения работ вам понадобится специальная фреза, цена которой велика, поэтому такой способ выбирают те, кому приходится сращивать элементы часто;

С помощью такой фрезы соединения делаются очень быстро

- Если элементы соединяются по длине не в один, а в два и более слоя, то можно использовать вариант впритык, такое соединение досок по длине хорошо подходит для многослойных систем, на рисунке оно под буквой А;

Некоторые способы соединения по длине

- Часто используется традиционный вариант паз-гребень, тут важно обеспечить оптимальную конфигурацию соединения, так ширина паза и соответственно шпунта не должна составлять больше третьей части общей толщины доски, важно делать нарезку очень точно, чтобы элементы совпадали идеально, это значительно увеличит прочность соединения;

Важно!

При работе чаще всего используется фрезер, но фрезы могут иметь разную конфигурацию, следует следить за состоянием их режущих кромок и своевременно точить их или заменять, так как от чистоты обработки во многом зависит качество соединения.

- Можно применять вариант зарезки под углом, он хорошо подходит там, где особая прочность не требуется, а нужно хорошо соединить между собой элементы, которые могут использоваться для отделки и т.д.;

- Треугольный шип-паз во многом напоминает обычный, различается лишь конфигурация торцов. Тут также важно, чтобы элементы идеально совмещались между собой, так как это обеспечит и аккуратность сопряжения, и его максимальную надежность;

- Соединение в четверть отличается простотой – делаются вырезы на половину толщины, длина выступов не должна сильно превышать толщину, элементы смазываются клеем и сжимаются до высыхания состава, это стандартная процедура практически для всех вариантов;

- Последний вид – шпоночное сплачивание, оно не отличается от вышеописанного варианта при проведении работ по ширине, требования те же.

Вывод

Правильно и надежно соединить доску, значит обеспечить ее максимальную прочность, важно выполнять все рекомендации и использовать только качественные материалы. Видео в этой статье покажет некоторые варианты проведения работ наглядно, а если у вас есть вопросы или дополнение – отписывайтесь в комментариях.

Если повнимательнее присмотреться к массивной старинной мебели или дверям, то в глаза бросается красивая и равномерная текстура: изделие кажется вырезанным из одного большого куска дерева. Только при ближайшем рассмотрении можно выделить отдельные дощечки, которые и составляют общую поверхность.

Раньше мебель не изготавливали, как это делается сегодня, из толстых досок. Просто столяры были искуснее. Из множества тонких дощечек они могли сделать большую панель с идеально гладкой поверхностью. Хотя известно, что дерево живет своей довольной бурной жизнью, даже когда оно больше не соединено корнями с землей. Оно подвергается воздействию температуры и влажности, а также механическим, нагрузкам, в результате чего может неожиданно проявить свой «характер».

Техника соединения дощечек так, чтобы они долго оставались ровными и гладкими, называется соединением встык по длине.

Нужно внимательно рассмотреть каждую дощечку и сравнить ее текстуру с текстурой соседних деталей: древесные волокна каждой детали должны проходить в обратном направлении по сравнению с волокнами соседних дощечек. Так одна доска «запирает» другую.

Характер текстуры зависит от того, из какой части ствола вырезана доска — из средней или крайней. Доски можно разложить по-разному: в одном случае так, что поверхность будет казаться срезом одного ствола, в другом, перемешав доски, создать необычный узор.

Но в любом случае при подгонке доски должны располагаться друг против друга так, чтобы получался волнистый узор. Поэтому достичь эффекта «целого дерева» и при этом «запереть» дерево очень непросто. Ведь видны попеременно то лицевая (обращенная к сердцевине дерева), то изнаночная (обращенная к коре) сторона досок.

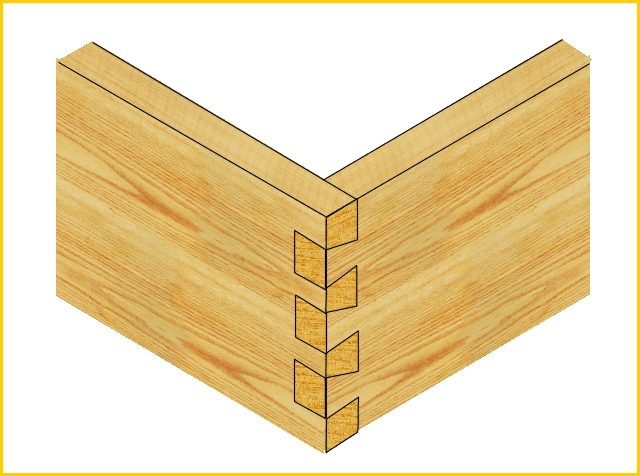

Чтобы доски по длине плотно прилегали друг к другу, края должны быть абсолютно прямыми. Нужно вертикально закрепить доску между двумя направляющими досками и обработать поверхность рубанком. Обрабатывайте древесину сразу, не откладывая, — при изменении влажности воздуха она может снова деформироваться.

По столешнице, собранной из досок, раньше судили о мастерстве столяра. Умение соединять доски встык по длине может пригодиться и сегодня. Мы покажем и расскажем, как это делается.

Маркирование и склеивание

Как правильно соединять доски по длине вставной планкой

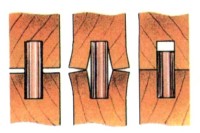

Планка укрепляет соединение по всей длине, выполняя при этом две функции: она увеличивает вдвое площадь стыковочных участков, покрываемых клеем, так как проникает внутрь обеих досок, что придает соединению дополнительную прочность, а благодаря противоположному направлению волокон в планке по отношению к волокнам в основных деталях соединение более устойчиво к нагрузкам.

Использование фанеры

Для планки, которая должна быть очень тонкой, самый подходящий материал — фанера. Если, к примеру, вы возьмете планку из цельного дерева, то расположение волокон в планке и досках окажется параллельным. При этом будет достигнута высокая прочность соединения, но сама планка не выдержит нагрузки и сломается, если доски начнут прогибаться. Можно использовать планку с поперечным направлением волокон. Она хорошо выдерживает нагрузку при прогибании досок и придает большую прочность соединению, но такие планки ограничены по длине и крайне ненадежны при продольных нагрузках. Многослойная фанера компенсирует недостатки планок из цельного дерева, обеспечивая соединению прочность.

Альтернатива рейке — вставные шипы, которые располагают с посадкой на клей на расстоянии 10-20 см друг от друга. Сначала в одной доске высверливают отверстие для шипов, затем специальными маркерами помечают расположение шипов на другой доске.

Левая планка длиннее, средняя — толще, чем нужно, правая выполнена правильно. Она должна быть короче общей высоты пазов, чтобы осталось место для клея.

Глухое соединение с использованием планки из многослойной фанеры. Планка полностью скрыта, а доски в торцах сохраняют целостность.

Сращивание доски в массив

Сращивание доски сделать это не легко, кучу досок собрать вместе так, чтобы панель выглядела одной целой и плоской доской. Должен соответствовать цвет, структура древесины одного бруска должна слиться в структуре с другим бруском, стыки брусков должны быть практически незаметны. Если панель выглядит как набор заготовок, это привлекает внимание и ухудшает внешний вид всего изделия. И это только полдела. В то время как в изготовлении клееного массива есть ряд трудностей, широкий кусок заготовки, не лучшее решение. С изменениями влажности внешней среды широкий кусок древесины может приобретать форму чаши или лука. Клеенные массивы могут тоже деформироваться, но если бруски подобраны и склеены должным образом, этого можно избежать.

Сращивание доски сделать это не легко, кучу досок собрать вместе так, чтобы панель выглядела одной целой и плоской доской. Должен соответствовать цвет, структура древесины одного бруска должна слиться в структуре с другим бруском, стыки брусков должны быть практически незаметны. Если панель выглядит как набор заготовок, это привлекает внимание и ухудшает внешний вид всего изделия. И это только полдела. В то время как в изготовлении клееного массива есть ряд трудностей, широкий кусок заготовки, не лучшее решение. С изменениями влажности внешней среды широкий кусок древесины может приобретать форму чаши или лука. Клеенные массивы могут тоже деформироваться, но если бруски подобраны и склеены должным образом, этого можно избежать.

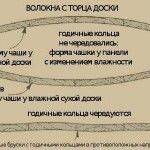

Выбор и подбор заготовок для сращивание доски.

Самый первый шаг, выбор древесины. Выбор и подбор доски в панель имеют важное значение, выбор прямой и ровной доски делает процесс склейки гораздо проще, в любом случае заготовки имеют незначительные изъяны, которые не сложно устранить. Не используйте крученую доску, так как и в дальнейшем она будет подвержена деформации. После выбора пиломатериалов, я раскладываю доски в том виде, как они будут расположены в массиве.

ВНЕШНИЙ ВИД.

Во-первых, подбирая цвета в каждой заготовке, перемещайте и переворачивайте их до тех пор пока узоры структуры древесины, не совпадут. Прямая структура должна работать рядом с прямыми волокнами. Изогнутая структура древесины должна слиться с изогнутой структурой древесины.

НАПРАВЛЕНИЕ ВОЛОКОН.

До склейки массива, заготовки необходимо выровнять используя шлифовальный, фуговальный станок или вручную рубанком. Определите направление структуры древесины, глядя на край сращивание доски, см. рис. 1, подбор структуры древесины с плавными изгибами, как и прямыми, так же дает красивый результат. Совет: Нарисуйте стрелку на каждой доске в направлении волокон, см. рис. 1. Это будет указателем на доске в дальнейшем.

До склейки массива, заготовки необходимо выровнять используя шлифовальный, фуговальный станок или вручную рубанком. Определите направление структуры древесины, глядя на край сращивание доски, см. рис. 1, подбор структуры древесины с плавными изгибами, как и прямыми, так же дает красивый результат. Совет: Нарисуйте стрелку на каждой доске в направлении волокон, см. рис. 1. Это будет указателем на доске в дальнейшем.

ВОЛОКНА С ТОРЦА ДОСКИ.

Есть еще одно условие в решении данной головоломки, как будет коробиться панель с изменением влажности? Для панелей, у которых торцы жестко скреплены планкой, коробление массива не является проблемой. Но массивы, у которых нет жесткого крепления торцов подвержены короблению. Коробятся те массивы, у которых нет чередования годичных колец в противоположном направлении и они приобретают форму чаши, см. рис. 2. Уйти от коробления массива можно изменяя направление годичных колец в брусках по всей ширине массива.

Есть еще одно условие в решении данной головоломки, как будет коробиться панель с изменением влажности? Для панелей, у которых торцы жестко скреплены планкой, коробление массива не является проблемой. Но массивы, у которых нет жесткого крепления торцов подвержены короблению. Коробятся те массивы, у которых нет чередования годичных колец в противоположном направлении и они приобретают форму чаши, см. рис. 2. Уйти от коробления массива можно изменяя направление годичных колец в брусках по всей ширине массива.

МЕТКИ НА ДОСКАХ. После того, как доски разложены в панели, нанесите мелом римские цифры по швам, см. рис. 3. Римские цифры предотвращают возможность попутать бруски. Итак, какие критерии наиболее важны: внешний вид, цвет и направление волокон? Я стараюсь соединить направление волокон и структура древесины в панели, но часто, это компромиссные решения.

МЕТКИ НА ДОСКАХ. После того, как доски разложены в панели, нанесите мелом римские цифры по швам, см. рис. 3. Римские цифры предотвращают возможность попутать бруски. Итак, какие критерии наиболее важны: внешний вид, цвет и направление волокон? Я стараюсь соединить направление волокон и структура древесины в панели, но часто, это компромиссные решения.

Фугование краев.

Когда вы подготавливаете сращивание доски в панель, то не должно быть даже небольших компромиссов. Подготовка к сращиванию краев деталей требует точности. Если края не гладкие, не прямые, и нет угла в 90°, у вас будут проблемы при склеивании и стяжке массива, либо клей не проклеит всю деталь, либо вся панель может приобрести форму чашки по ширине.

СТЯЖКА ПАНЕЛЕЙ.

Сильная стяжка не нужна, когда детали имеют гладкие, прямые края. Если края не имеют прямого угла в брусках то форма чаши в массиве вам гарантирована, см. рис. 4 и 4а. Чтобы предотвратить это, убедитесь, что ваши станки настроены правильно. При использовании фуганка, установите упор под углом 90° к столу, с помощью циркулярного стола, проверьте угол установки пильного диска в 90° к столу.

Сильная стяжка не нужна, когда детали имеют гладкие, прямые края. Если края не имеют прямого угла в брусках то форма чаши в массиве вам гарантирована, см. рис. 4 и 4а. Чтобы предотвратить это, убедитесь, что ваши станки настроены правильно. При использовании фуганка, установите упор под углом 90° к столу, с помощью циркулярного стола, проверьте угол установки пильного диска в 90° к столу.

ФУГАНОК.

Получить гладкий, прямой край не сложно используя фуганок, см. рис. 5. Фуганок снимает одно количество стружки и вам не придется регулировать упор при каждом проходе. Медленно подавайте заготовку к режущей головке учитывая направление структуры древесины, см. рис. 5а. После прохода получите прямой и ровный край готовый к поклейке.

ЦИРКУЛЯРНАЯ ПИЛА.

Если у вас нет фуганка, подготовить соединительные края можно циркулярной пилой, см. рис. 6. Изготовьте параллельную прямую доску, затем сделайте проход доски на циркулярке используя только половину толщины и высоты пильного диска, см. рис. 6а. Этот способ не дает поджогов и дает чистые, ровные края…

ПОКЛЕЙКА.

Не нужно рисковать при склеивании, к этому моменту много времени и энергии было вложено в выбор и подготовку сращивание доски для массива. Таким образом, чтобы убедиться, что нет никаких сюрпризов соберите панель перед склеиванием, на сухую. При подготовке клея убедитесь, что у него есть хорошая вязкость.

НАНЕСЕНИЕ КЛЕЯ. Некоторые мастера мажут клей только по одному краю каждой доски. Это быстро, но не практично, нанесение клея на две кромки удалит воздух при склейке и заполнит все поры. Примечание: Если промазанная поверхность не глянцевая на вид, значит клей впитался в лес и его нужно добавить.

УДАЛЕНИЕ ИЗЛИШКОВ КЛЕЯ. Многие предлагают удалять излишки клея влажной тряпкой. Не торопитесь этого делать, удалив клей откроется стыковочный шов в брусках и нарушится герметизация в стыке. Оставьте панель на несколько часов или даже на ночь, к тому времени клей просохнет и его можно будет соскоблить.

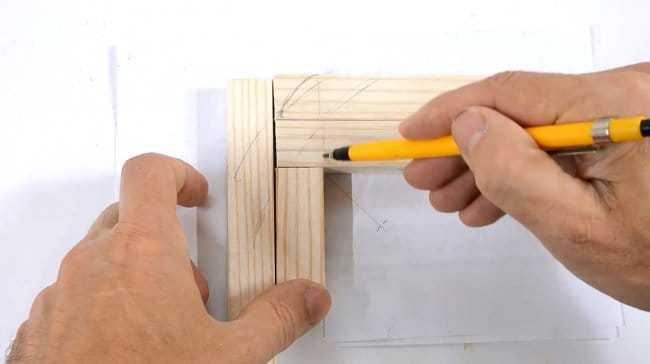

СТЯЖКА.

При сборке массива использую струбцины из трубы 3/4″ для выравнивания, давления и предотвращения образования чаши, см. рис. 7. Примечание: металлические трубы могут оставляя ржавое пятно на древесине. Добавляйте прокладки из липкой ленты под каждую струбцину и препятствуйте этому.

При сборке массива использую струбцины из трубы 3/4″ для выравнивания, давления и предотвращения образования чаши, см. рис. 7. Примечание: металлические трубы могут оставляя ржавое пятно на древесине. Добавляйте прокладки из липкой ленты под каждую струбцину и препятствуйте этому.

ВЫРОВНЯТЬ ПАНЕЛЬ.

Есть два способа, чтобы выровнять панель. Если в середине массива сращивание доски пучит вверх возьмите молоток и деревянную прокладку, легко простукивайте молотком через прокладку по массиву, см. рис. 8. Доски пучит вниз, по краям массива положите бруски-прокладки и зажмите струбцинами их вместе с панелью, см. рис. 9. (Примечание: Обязательно используйте под струбцинами деревянные бруски-прокладки, чтобы струбцины не оставили вмятины.)

РАВНОМЕРНОЕ ДАВЛЕНИЕ.

После того, как доски собраны в панель и находятся на одном уровне, затяните струбцины до появления крошечных капелек клея вдоль каждой линии соединения. Зажимы должны быть плотными, но главное, выравнивайте давление струбцин вдоль лини. Убедитесь, что давление на панель равномерное, смотрите по капелькам клея, в случае неравномерного давления добавьте или уберите струбцины.

После того, как доски собраны в панель и находятся на одном уровне, затяните струбцины до появления крошечных капелек клея вдоль каждой линии соединения. Зажимы должны быть плотными, но главное, выравнивайте давление струбцин вдоль лини. Убедитесь, что давление на панель равномерное, смотрите по капелькам клея, в случае неравномерного давления добавьте или уберите струбцины.

Деревянные детали используют во многих изделиях. И их соединение — важный процесс, от которого зависит прочность всей конструкции.

Для изготовления мебели и других изделий из дерева используют десятки различных соединений. Выбор способа соединения деталей из дерева зависит от того, каким изделие должно быть в итоге и какую нагрузку должно переносить.

Виды соединения

При соединении деревянных деталей нужно помнить важный момент — всегда тонкая деталь крепится к толстой, но не наоборот.

Согласно взаимному расположению элементов различают такие способы соединения деталей из дерева:

- наращивание — увеличение детали по высоте;

- сращивание — удлинение заготовки;

- сплачивание — увеличение элемента по ширине;

- вязка — соединение под углом.

Способы соединения деревянных деталей при изготовлении мебели чаще всего используют следующие:

- склеивание;

- «ласточкин хвост»;

- встык;

- пазовое;

- внахлест;

- глухое на шипах;

- сквозное шиповое.

Рассмотрим технологии некоторых соединений более детально.

Сращивание по длине

Такой деревянных деталей имеет некоторые нюансы. По своей сути это удлинение элементов в горизонтальном направлении. Сращивание может быть:

- Впритык — срезы концов выполняются под прямым углом и совмещаются друг с другом. В оба бруса (бревна) забивают скобу.

- Косой притык — срезы выполнены под углом, а концы скрепляют штырем или гвоздем.

- Торцевой притык с гребнем.

- Прямая накладка — длина вырубки в 1,5-2 раза больше, чем толщина бруса (бревна).

- Косая накладка — концы срезают под углом и фиксируют болтами.

- Накладка с косым прирубом — на концах деталей выполняют торцевые гребни, имеющие ширину и длину в одну треть толщины бруса.

Наращивание по высоте

Из названия понятно, что суть заключается в удлинении брусьев или бревен в вертикальном направлении. Оси элементов находятся на одной вертикальной прямой. Виды наращивания такие:

- Наращивание впритык. Для восприятия случайных нагрузок по бокам вставляется заершенный штырь.

- Наращивание с одним или двумя шипами. Ширина и высота одного шипа должны быть не меньше одной трети толщины бруса. Глубина гнезда — чуть больше высоты шипа.

- Наращивание в полдерева. Концы обоих бревен нужно срезать на половину их толщины на 3-3,5 диаметра в длину.

- Наращивание языком. В одном брусе нужно выпилить развилку, в которую нужно вставить соответственно срезанный конец другой заготовки. Само соединение необходимо обернуть жестью.

Сплачивание по ширине

Применяют для увеличения изделия по ширине. Используя способы сплачивания, важно обращать внимание на расположение годовых колец дерева. Важно чередовать доски в зависимости от их направления. Варианты сплачивания такие:

- Впритык — детали нужно обтесать и прифуговать по угольнику.

- В шпунт — высота и ширина гребня равняется 1/3 толщины доски.

- В ножовку — кромки нужно обтесать под острым углом к широкой плоскости доски.

- Гребнем с высотой от 1/3 до половины доски.

- Четверть с уступом, равным половине толщины доски.

- В шпунт с рейками — в каждой доске выбрать пазы, в которые нужно вставить рейку, имеющую ширину вдвое больше глубины паза.

Вязка

Вязку используют, когда возникает необходимость в соединении деталей под углом. Виды вязки такие:

- вязка в полдерева с использованием потайного шипа;

- вязка в полулапу;

- одиночный и двойной прорезные шипы;

- прорезная лапа.

в торец

Самый простой способ сплачивания двух деталей. Соединение деревянных деталей под прямым углом выполняется с использованием этого метода. Поверхности двух деталей тщательно подгоняют друг к другу и плотно прижимают. Происходит соединение деревянных деталей гвоздями или шурупами. Длина их должна быть такой, чтобы пройти через первую деталь и углубиться во вторую где-то на 1/3 длины.

Чтобы крепление было надежным, необходимо вбить не меньше двух гвоздей. Расположить их нужно по сторонам от осевой линии. Толщина гвоздя не должна вызвать растрескивание древесины. Поэтому рекомендуется заранее сделать отверстия в диаметре 0,7 от толщины используемого гвоздя.

Для усиления фиксации следует смазать поверхности, которые соединяются, клеем. Для помещений, которые не будут находиться под влиянием влаги, можно использовать столярный, казеиновый или мездровый клей. В случае использования изделия в условиях повышенной влажности лучше использовать влагостойкий клей, к примеру, эпоксидный.

Соединение Т-образное внакладку

Чтобы выполнить такое соединение деревянных деталей, нужно наложить одну заготовку на другую и скрепить их друг с другом, используя болты, шурупы или гвозди. Располагать деревянные заготовки можно как под определенным углом друг к другу, так и по одной линии.

Чтобы деталей не менялся, применяют не менее 4 гвоздей. В случае если есть всего два гвоздя, то их вбивают по диагонали. Чтобы фиксация была более прочной, гвозди должны пройти сквозь обе детали, а выступающие концы необходимо загнуть и углубить в дерево.

Соединение вполдерева

Чтобы выполнить такое соединение двух деревянных деталей, требуются определенные навыки и наличие опыта. Выполняется оно следующим образом. В обеих заготовках выполняются выборки глубиной, которая соответствует половине их толщины. Ширина выборки должна быть равна ширине детали.

Способ соединения деревянных деталей вполдерева можно выполнить под разными углами. В таком случае важно следить, чтобы угол был одинаковый на обеих деревянных заготовках, а ширина соответствовала ширине детали. Благодаря этому детали плотно прижимаются одна к другой, а их кромки расположены в одной плоскости.

Кроме того, такое соединение может быть полным или частичным. В случае частичного соединения конец одной заготовки срезают под определенным углом, а на конце другой делают соответствующую выборку. К таким соединениям относят угловое в ус вполдерева. Суть заключается в подрезке обоих шипов под углом в 45 о, вследствие чего шов между ними располагается по диагонали. При использовании этого способа нужно быть особо аккуратным, а угловые надрезы выполнять специальным инструментом — стуслом.

Соединение в шпунт

Такой деревянных деталей применяют для крепления досок обшивки или при настилке пола. Грань одной доски имеет шип, а грань другой — паз. Соответственно, крепле

Надежное столярное радиусное соединение

Здравствуйте, уважаемые читатели и самоделкины!При изготовлении разнообразных деревянных конструкций всегда возникает задача соединения деталей между собой.

Конечно, эти вопросы легко решаются применением широкого спектра скобяных изделий.

В данной статье Матиас, автор YouTube канала «Matthias Wandel», расскажет Вам о том, как можно реализовать радиусное соединение двух элементов деревянной конструкции.

Материалы.

— Сосновые доски

— Клей ПВА

— Наждачная бумага.

Инструменты, использованные автором.

— Циркулярная пила, каретка

— Струбцины

— Ленточный шлифовальный станок, фуганок

— Ленточная пила

— Фрезерный станок

— Радиусная фреза с упорным подшипником

— Карандаш, линейка, угольник, циркуль, киянка.

Процесс изготовления.

Итак, у автора появилась необходимость сделать бортик для своего рабочего стола по той причине, что у него растет маленький ребенок, и постоянно тянет все предметы со столов. Автор уже предусмотрительно закруглил углы столешницы для снижения вероятности получения травм ребенком.

При всем этом и сама конструкция бортика должна иметь закругленные внешние углы.

Конечно, можно соединить две доски между собой, склеив их, и стянув саморезами. Но прочность такого соединения будет очень низкой, да и радиус закругления окажется совсем небольшим.

Для реализации надежного соединения, мастер решает усилить его при помощи двух дополнительных брусков.

Два бруска, равные ширине досок, приклеиваются к ним следующим образом.

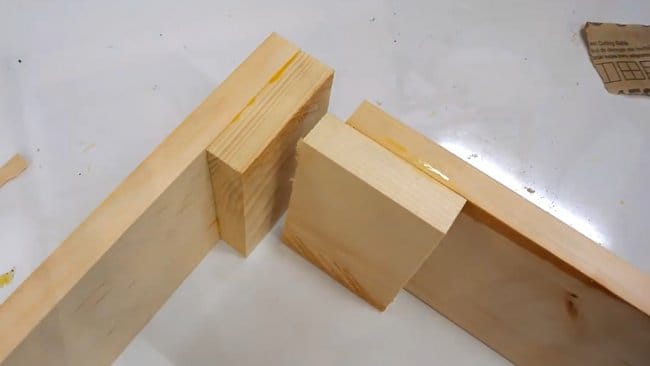

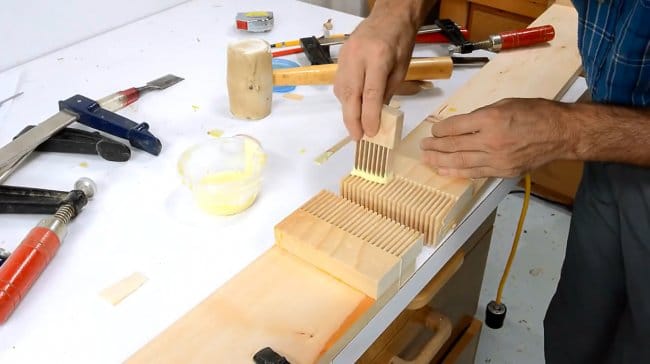

Далее, используя циркулярную пилу с кареткой, мастер формирует на торцах досок вот такие гребенки, где ширина шипов равна пазам.

Для удобства нанесения клея внутри прорезей, автор сделал специальный «гребешок», шипы которого меньше ширины пазов.

Обе заготовки соединяются между собой, верхнюю деталь легче вставить в пазы, слегка раскачивая ее в поперечном направлении.

Подгонка пазов и шипов оказалась весьма плотной, и даже киянкой загнать деталь на место не получилось.

А вот вдавить струбциной получается отлично.

После фиксации обеих деталей струбцинами в двух направлениях, мастер выставляет угол в 90 градусов между ними.

Точно таким же способом соединяются детали на второй стороне бортика.

Итак, после высыхания клея, получилась вот такая заготовка.

При помощи циркуля размечаются внешний и внутренний радиусы будущего изгиба.

Сначала мастер срезает излишки материала на ленточной пиле с наружной стороны углов.

Та же операция повторяется и на внутренних стенках.

Затем выполняется шлифовка поверхностей на ленточном шлифовальном станке.

Торцы изделия мастер выравнивает на фуганке.

Остается операция по закруглению граней радиусной фрезой. Фрезеровка сначала ведется до начала линии изгиба.

Во избежание формирования сколов, мастер фрезерует край изгиба в обратном направлении.

Затем направление фрезеровки возобновляется.

Все поверхности деталей шлифуются мелкозернистой наждачной бумагой вручную, и покрываются слоем акрилатного лака.

В итоге места соединений выглядят наподобие среза фанерного листа.

Конечно же, такое соединение может быть сделано практически под любым углом.

Остается прикрутить готовый бортик к столешнице саморезами с нижней стороны.

Благодарю Матиаса за мастер-класс по выполнению простого, но надежного радиусного соединения!

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Все знают, что крупные компании разделяют членов совета директоров, но трудно оценить, насколько запутанным было глобальное управление на протяжении десятилетий, пока вы не увидите связи. Я сотрудничал с Мейндерт Феннемой из Амстердамского университета и Уильямом К. Кэрроллом из Университета Виктории, чтобы показать, как работают блоки компаний, и изучить последствия для кризиса. В 1976 и 2013 годах мы планировали разделить дирекции между 176 крупными компаниями. Это произошло через два года после крупного глобального экономического кризиса.

На приведенном ниже рисунке показано, какие компании разделили членов совета директоров в 1976 году:

Бортовые блокировки, 1976

ИСТОЧНИК Eelke M. Heemskerk ET AL. © HBR.ORG

В 1976 году более четырех из пяти этих крупных компаний были членами совета директоров. Каждый узел представляет одну компанию. Линии представляют общего члена правления между двумя компаниями, которые соединяет линия. Прямые линии внутри круга являются транснациональными связями, а внешние дуги — региональными связями.В общей сложности эти 176 компаний поделились 368 подключениями к плате. Большинство ссылок — 82% из них — являются региональными, как видно из толстых гнезд серых ссылок, особенно в Европейском сообществе (ЕС).

Сеть 1976 года также характеризуется людьми, которых мы называем «суперконнекторы». Только 23 из этих людей образуют 114 ссылок — это 31% — в графике. Большинство из этих супер разъемов являются региональными. Некоторые компании, особенно в ЕС, поделились десятками членов совета директоров. Например, как показано на графике ниже, лидеры Volkswagen были тесно связаны с другими компаниями ЕС.

Volkswagen Board Interlocks, 1976

ИСТОЧНИК Eelke M. Heemskerk ET AL. © HBR.ORG

Известные примеры этой плотной сети включают Питера фон Сименса, который был председателем совета директоров Siemens в 1971-1981 годах, а также работал в Deutsche Bank, Mannesmann и Bayer; Ханс Лутц Меркле, который был генеральным директором Bosch и входил в советы директоров Volkswagen, Deutsche Bank, AkzoNobel и Shell; и сэр Дэвид Барран, который входил в правление Канадского имперского коммерческого банка, Shell, Midland Bank и Cables британской Insulated Callender.

Одной из причин, по которой крупные предприятия связаны на региональном уровне, было повышение устойчивости к глобальным экономическим угрозам, а именно к нефтяному кризису и рецессии. Нефтяной кризис также побудил к созданию небольшой, но четко определенной международной сети связей между предприятиями. Около 18% блокировок были международными в 1976 году, и большинство из них были трансатлантическими связями в области финансов и энергетики — две из первых отраслей, которые начали глобализацию, потому что их производственный процесс по своей природе международный.Такие компании, как Shell, представленные ниже, стали игроками глобального управления, потому что они начали подключать свои советы к международным промышленным финансовым компаниям по всему миру.

Блокировка платы Shell, 1976

ИСТОЧНИК Eelke M. Heemskerk ET AL. © HBR.ORG

Перенесемся в 2013 год, и мы увидим замечательное изменение — попробуйте переключиться между двумя годами на графике ниже. Мы снова использовали 176 крупных компаний, но общее количество ссылок сократилось на 37% с 368 до 233.(Некоторые компании изменились по сравнению с версией 1976 года, но мы сохранили тот же размер выборки и глобальное распределение компаний.) Среднее число ссылок на компанию сократилось с чуть более двух до чуть более одной.

Board Interlocks, 2013

ИСТОЧНИК Eelke M. Heemskerk ET AL. © HBR.ORG

В 1976 году бизнес-элита сосредоточила свои усилия на создании глубоко запутанных региональных сетей. Реакция на рецессию в 2008 году была не такой.

Региональные сети не сформировались в ответ на кризис 2008 года.На самом деле они рассеялись, а глобальные связи укрепились. Несмотря на то, что сегодня общее количество ссылок на доски на 40% меньше, чем в 1976 году, транснациональных ссылок больше; международные связи в настоящее время составляют четверть всех ссылок. Такие компании, как UBS, представленные ниже, повышают устойчивость к слабой экономике и расширяют возможности глобального сканирования бизнеса, обмениваясь членами совета директоров на международном уровне и коллективно влияя на решения.

UBS’s Board Interlocks, 2013

ИСТОЧНИК Ельке М.Heemskerk ET AL. © HBR.ORG

Обратите внимание, что как в 1976, так и в 2013 году Япония и Корея, а также компании из других азиатских стран оставались за пределами взаимосвязанной сети. В этих регионах существует особый культурный подход к доскам. Деловые сети в Азии, как правило, организованы в такие бизнес-группы, как кейрецу (Япония), чеболь (Корея), гуанси цие (Тайвань) и цие цзюань (Китай). Изученные нами платы управления соединяют несколько компаний в этих бизнес-группах, но не связывают компании между ними.Следовательно, Япония (синим цветом) осталась в основном за пределами региональных и транснациональных сетей управления.

Блокировка платы Японии, 2013

ИСТОЧНИК Eelke M. Heemskerk ET AL. © HBR.ORG

Данные 2013 года свидетельствуют о том, что глобальное управление является более размытым, чем в 1976 году, когда гораздо больше компаний не имеют или имеют несколько связей, и лишь несколько компаний имеют более трех связей.

Распределение блокировок платы по годам

1976

2013

ИСТОЧНИК Ельке М.Heemskerk ET AL. © HBR.ORG

Количество влиятельных супер-коннекторов также резко сократилось: в 2013 году всего пять членов совета директоров были супер-коннекторами, что составило 12% всех ссылок (по сравнению с 23 людьми, которые составляли 31% ссылок в 1976 году). Требования должности и усиленное регулирование означают, что руководители не хотят или не могут сидеть в таком количестве советов, как раньше.

Некоторые люди утверждают, что консенсус среди мировой бизнес-элиты во время кризиса 2008 года помог сохранить мировую финансовую систему нетронутой, во многом благодаря тому, как плотная сеть региональных связей предотвратила более ранний экономический и энергетический кризис в 1976 году.Но поскольку сегодняшняя сеть правления менее взаимосвязана по структуре, компаниям труднее работать вместе, чтобы достичь консенсуса относительно правильного реагирования на кризис.

Нет сомнений в том, что сеть взаимосвязанных членов платы становится более тонкой, менее централизованной и менее олигархической по структуре. Некоторые исследования показывают, что фрагментированные сети будут плохо оснащены, чтобы реагировать на серьезные изменения и экономические сбои. (Этот аргумент лучше всего развит в книге Марка Мизручи « Разрушение американской корпоративной элиты», ).) Вместо того чтобы делать вывод о том, что система взаимосвязанных советов работала после финансового кризиса 2008 года, мы признаем, что рассеяная, менее связанная структура управления выжила. Но как долго это будет продолжаться?

Это сообщение было обновлено 22 апреля.

,Интерактивная белая доска, также известная как SMART board, — это интерактивный инструмент, который позволяет создавать крупномасштабные заметки, рисовать картинки, отображать текст и подчеркивать важные отрывки, среди многих других действий. Перед тем как приступить к следующей встрече или конференции, настройте и подключите плату к компьютеру и убедитесь, что она работает в соответствии с планом.

Подключите компьютер к проектору, если вы этого еще не сделали.Как правило, это включает в себя подключение кабеля проектора к видеопорту на вашем компьютере, а затем подключение другого конца к порту на проекторе, но вам необходимо следовать инструкциям для вашего типа проектора, чтобы правильно установить его.

Подключите USB-кабель, прилагаемый к вашей белой доске, к USB-порту компьютера.

Подключите другой конец USB-кабеля к USB-порту на белой доске. Для SMART Board серии 800 этот порт расположен в нижней части платы под лотком для перьев.

Включите проектор и белую доску.

Откалибруйте белую доску на экране компьютера, щелкнув значок «SMART» на панели уведомлений Windows, а затем нажмите «Параметры оборудования SMART». Нажмите на белую доску, которую вы хотите откалибровать — у вас может быть только одна в списке — и затем нажмите «Расширенные настройки», затем «Калибровать». Подождите несколько минут для синхронизации двух устройств. В некоторых случаях ваш компьютер может попросить вас откалибровать экран, как только вы подключите компьютер и белую доску; если нет, перейдите к шагу 6.

Возьмите перо из лотка для перьев SMART и дотроньтесь до точек пера, которые появляются на экране. Это является частью процесса калибровки, и, следовательно, очень важно. Коснитесь всех точек пера. Когда вы дотронетесь до них, вы увидите на экране сообщение, предупреждающее вас о том, что вы завершили калибровку и теперь можете использовать вашу доску по своему усмотрению.

Как использовать макет

Избранные любимец 60Введение

Макетыявляются одним из самых фундаментальных элементов при изучении построения схем. В этом уроке вы немного узнаете о том, что такое макеты, почему они называются макетами и как их использовать. Как только вы закончите, у вас должно быть базовое понимание того, как работают макеты, и уметь создавать базовые схемы на макете.

Ищете Breaboard, который подходит именно вам?

Мы тебя покроем!

Макет — Гигант

В наличии PRT-12614** Описание **: Это один гигантский макет без припоя! Он имеет 7 силовых шин, 40 столбцов и 63 ряда — всего 322…

19Макет — Классик

В наличии PRT-00112Ваше первое знакомство с электротехникой — хлебная доска.Кто знал, что это принесет столько разочарования? Это твой…

15Рекомендуемое Чтение

Вот несколько уроков и концепций, которые вы можете изучить, прежде чем узнавать о макетах:

Основы соединителяРазъемы являются основным источником путаницы для людей, только начинающих электронику.Количество различных опций, терминов и имен соединителей может сделать выбор одного или поиск того, который вам нужен, пугающим. Эта статья поможет вам окунуться в мир соединителей.

Что такое цепь?

Каждый электрический проект начинается с цепи. Не знаете, что такое схема? Мы здесь, чтобы помочь.

Как читать схему

Обзор символов компонентов компонентов, а также советы и рекомендации для лучшего схематического чтения.Нажмите здесь, и станьте схематически грамотными сегодня!

Как использовать мультиметр

Изучите основы использования мультиметра для измерения непрерывности, напряжения, сопротивления и тока.

История

Если бы вы хотели построить схему до 1960-х годов, скорее всего, вы бы использовали метод, который называется wire-wrap. Обмотка проволокой — это процесс, который включает в себя обматывание проводов вокруг токопроводящих опор, прикрепленных к перфорированной панелиК.А. прототип). Как видите, процесс может очень быстро усложниться. Хотя этот метод все еще используется сегодня, есть кое-что, что делает создание прототипов намного проще, макеты!

Схема проводной обмотки (изображение любезно предоставлено пользователем Википедии Wikinaut)

Что в имени?

Когда вы представляете себе макет в своей голове, вы можете представить себе большой кусок дерева и большую буханку свежеиспеченного хлеба. Ты тоже не будешь слишком далеко.

Хлеб на макете

Итак, почему мы называем этот электронный «конструктор схем» макетом? Много лет назад, когда электроника была большой и громоздкой, люди брали макет своей мамы, несколько гвоздей или чертёжных кнопок и начинали подключать провода к плате, чтобы создать платформу для построения своих цепей.

Схема на «оригинальном» макете (изображение любезно предоставлено Мишкой и их замечательным учебным пособием по буквальному макету)С тех пор электронные компоненты стали намного меньше, и мы придумали более эффективные способы соединения цепей, благодаря чему мамы по всему миру с удовольствием получили свои макеты. Тем не менее, мы застряли с запутанным именем. Технически это все еще макеты, но речь пойдет о современных макетах без припоя.

Зачем использовать макеты?

Макет электроники (в отличие от типа, на котором изготавливаются бутерброды) фактически относится к макетной плате без припоя .Это отличные устройства для создания временных схем и прототипирования, и они не требуют абсолютно никакой пайки.

Прототип — это процесс тестирования идеи путем создания предварительной модели, из которой разрабатываются или копируются другие формы, и это одно из наиболее распространенных применений для макетов. Если вы не уверены, как схема будет реагировать при заданном наборе параметров, лучше создать прототип и протестировать его.

Для новичков в электронике и схемах макеты часто являются лучшим местом для начала.В этом настоящая красота макетов — они могут содержать как простейшие схемы, так и очень сложные схемы. Как вы увидите позже в этом руководстве, если ваша схема превосходит свой текущий макет, можно подключить другие схемы для размещения схем всех размеров и сложностей.

Еще одним распространенным применением макетов является тестирование новых компонентов, таких как интегральные схемы (ИС). Когда вы пытаетесь понять, как работает деталь, и постоянно меняете ее, вам не нужно каждый раз паять свои соединения.

Как уже упоминалось, вы не всегда хотите, чтобы схема, которую вы строите, была постоянной. При попытке дублировать проблему клиента команда технической поддержки SparkFun часто использует макеты для построения, тестирования и анализа схемы. Они могут соединить детали, которые есть у клиента, и после того, как они настроят схему и выяснят проблему, они могут разобрать все и отложить в сторону на следующий раз, когда им понадобится устранить неполадки.

Схема, построенная на макетной плате без припоя

Анатомия макета

Основные характеристики макета

Лучший способ объяснить, как работает макет, — разобрать его и посмотреть, что внутри.Используя меньший макет, легче увидеть, как они функционируют.

Клеммные колодки

Здесь у нас есть макет, на котором удалена клейкая подложка. Вы можете увидеть множество горизонтальных рядов металлических полос на дне макета.

Миниатюрный макет SparkFun сверху (слева) и тот же макет, перевернутый со снятой клейкой спинкой (справа).У вершин металлических рядов есть маленькие скрепки, которые прячутся под пластмассовыми отверстиями.Каждая металлическая полоса и гнездо разнесены со стандартным шагом 0,1 дюйма (2,54 мм). Эти зажимы позволяют прикрепить проволоку или ножку компонента в открытые отверстия на макете, которые затем удерживают его на месте.

Одна полоса токопроводящего металла удалена с вышеуказанного макета.

После вставки этот компонент будет электрически подключен ко всему, что находится в этом ряду. Это потому, что металлические ряды являются проводящими и позволяют току течь из любой точки этой полосы.

Обратите внимание, что на этой полосе всего пять клипов. Это характерно практически для всех макетов. Таким образом, вы можете иметь до пяти компонентов, подключенных в одном конкретном разделе макета. Ряд имеет десять отверстий, так почему вы можете подключить только пять компонентов? Вы также заметите, что каждый горизонтальный ряд разделен оврагом или трещиной в середине макета. Этот овраг изолирует обе стороны данного ряда друг от друга, и они не связаны электрически.Мы обсудим цель этого чуть позже, но пока просто знайте, что каждая сторона данного ряда отсоединена от другой, и у вас останется пять мест для компонентов по обе стороны.

Светодиод вставлен в макет. Обратите внимание, как каждая нога светодиода расположена по обе стороны от оврага. Это предотвращает замыкание соединений со светодиодом.Силовые рельсы

Теперь, когда мы увидели, как выполняются соединения в макете, давайте рассмотрим более крупный, более типичный макет.Помимо горизонтальных рядов, макеты обычно имеют так называемые силовые рельсы, которые проходят вертикально по бокам.

Макет среднего размера со снятой клейкой задней стенкой, чтобы обнажить направляющие.Эти силовые шины представляют собой металлические полосы, которые идентичны горизонтальным, за исключением того, что они, как правило, * все соединены. При построении цепи, вам, как правило, нужно много энергии в разных местах. Силовые шины обеспечивают легкий доступ к источнику питания в любом месте вашей цепи.Обычно они помечаются значком «+» и «-» и имеют красную сине-голубую или черную полосу для обозначения положительной и отрицательной стороны.

Важно знать, что силовые шины с обеих сторон не подключены, поэтому, если вы хотите, чтобы с обеих сторон был один и тот же источник питания, вам нужно будет соединить две стороны с помощью нескольких перемычек. Имейте в виду, что маркировки там просто для справки. Нет правила, согласно которому вы должны подключить питание к шине ‘+’ и заземлить шину ‘-‘-рейка, хотя это хорошая практика, чтобы держать все в порядке.

Два провода-перемычки для соединения силовых шин с обеих сторон. Всегда прикрепляйте «+» к «+», а «-» к «-».DIP Поддержка

Ранее мы упоминали ущелье, которое изолирует две стороны макета. Этот овраг служит очень важной цели. Многие интегральные схемы, часто называемые микросхемами или просто микросхемами, изготавливаются специально для установки на макеты. Чтобы минимизировать количество места, которое они занимают на макете, они поставляются в так называемом двойном встроенном пакете, или DIP.