Как делают холодильники — ZAVODFOTO.RU

В Красноярске вот уже полвека работает завод по производству бытовых холодильников «Бирюса». Продукция предприятия известна далеко за пределами Сибири и России: уже в конце 60-х осуществлялись поставки продукции завода на экспорт под брендом Snowcap (снежная шапка). Более того, в советские времена «Бирюса» выпускала продукцию для таких европейских брендов как Zanussi, Thomson, Brandt, Electrolux.В современном Красноярске «Бирюса» одно из немногих предприятий, которое имеет производство полного цикла — большинство деталей изготавливаются заводом самостоятельно из материалов и комплектующих российских и зарубежных производителей.

Штат предприятия — более 1500 человек. Производство оснащено оборудованием ведущих европейских и азиатских машиностроителей.

На сегодняшний день компания «Бирюса» выпускает 26 базовых моделей бытовых холодильников и морозильных камер, 21 модель торгового холодильного оборудования.

Ежедневно с конвейера завода сходит около 2000 холодильников.

Приглашаю посмотреть, как делаются всем известные холодильники марки «Бирюса»!

Линия поперечной резки.

Из рулона стали нарезаются заготовки для будущих холодильников. Здесь идет нарезка заготовок для дверей и боковых панелей будущих холодильников!

Отрезанная заготовка попадает на линию профилирования. В данном случае это линия профилирования боковых панелей холодильников.

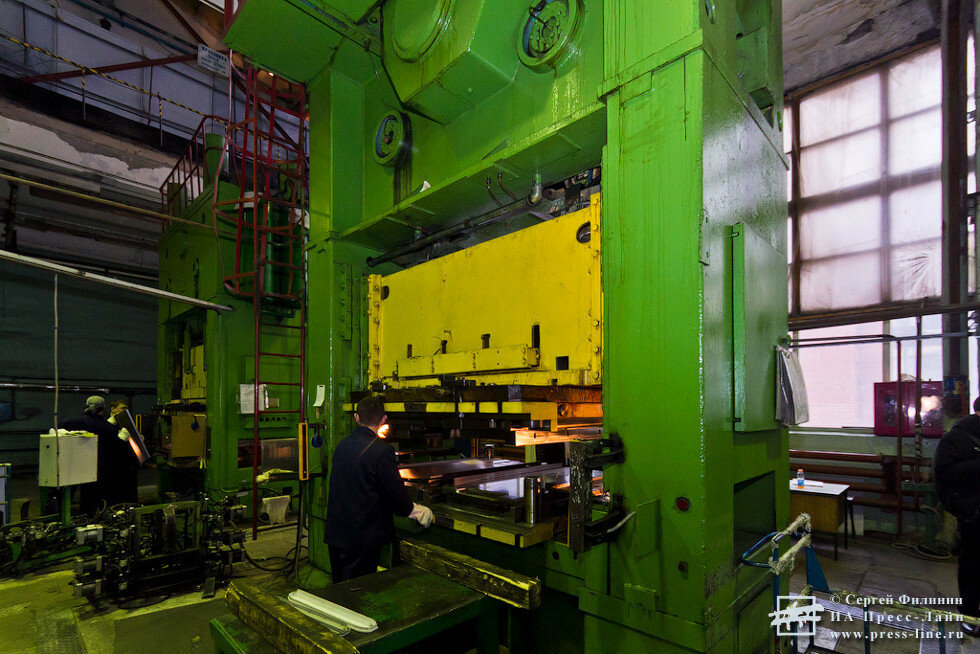

Это прессы. Каждый пресс имеет усилие 250 тонн. На одном в данный момент изготавливают дверь модели холодильника шириной 60 см, на другом — дверь модели холодильника шириной 57 см.

Боковые панели, двери и другие установленные на конвейер детали поехали в современную немецкую автоматическую линию порошкового покрытия Eisenmann.

Для лучшей адгезии перед покраской стальные детали фосфатируются: покрываются тонким слоем особого вещества на основе титана и циркония, приобретая при этом характерный отблеск позолоты.

С помощью «п

Как делают холодильники BOSCH. Репортаж из завода в Стрельне

Многое поменялось в нашей стране за последние 10 лет. Но до сих пор среди нас бытует стереотип, что собранная в России продукция известных международных брендов априори хуже, чем «у них там». А ведь это далеко не всегда так. Хотя бы потому, что в штаб-квартирах этих брендов думают о репутации своих компаний. Их заводы на территории России имеют то же оборудование (а иногда даже более новое и продвинутое), сотрудники проходят отбор и повышение квалификации, а вся продукция проходит строгий контроль качества.

Все это действительно и по отношению к заводу, где производятся холодильники BOSCH. Я побывал на этом заводе, и теперь готов показать и рассказать, как делаются холодильники в нашей стране.

Несколько слов о компании. BOSCH — это название марки, а производитель бытовой техники под этой маркой носит название «Концерн BSH». Концерн организовывает производство, сбыт и поддержку полного спектра техники для дома: для приготовления пищи, ухода за бельем, мытья посуды, охлаждения и заморозки, а также ряда мелкой бытовой техники. В этой области концерн является одним из самых крупнейших в мире и в Европе. В России у концерна две дочерние компании: ООО «БСХ Бытовая техника», занимающаяся реализацией и сервисным обслуживанием бытовых приборов концерна с 1994 года, и ООО «БСХ Бытовые приборы» — производственное предприятие под Санкт-Петербургом, основанное в марте 2005 года.

Завод холодильников BOSCH начал свою работу в сентябре 2007 года. Именно тогда была запущена первая очередь производства мощностью в 250 000 приборов в год. В 2010 году ввели в строй вторую очередь, и мощность по выпуску холодильников удвоилась. На территории производственно-логистического центра работает около 1000 человек. Продукция концерна поставляется не только в российские города, но и в страны Таможенного союза и ЕС, этому благоприятствует беспошлинный экспорт. Для строительства зданий у концерна в собственности участок площадью 24,3 гектара. Введено в эксплуатацию три здания: завод холодильников, завод стиральных машин и логистический центр.

А теперь о том, как делают холодильники на этом заводе. Все начинается в этой комнате. Здесь работают проектировщики, которые «рисуют» новые модели холодильников или модернизируют существующие.

3.

Обычно здесь не рисуют продукцию с нуля. Сюда присылают модели в электронном виде из штаб-квартиры BSH в Германии, а проектировщики вносят изменения в соответствии со спецификой работы устройств на территории России. Это могут быть модификации в электрической схеме или во внутреннем устройстве холодильника. Например, на фотографии ниже синим цветом виден дополнительный слой теплоизоляции, который внедрен именно здесь, в европейских холодильниках его нет. Россия уникальна тем, что расположена во многих климатических поясах, и холодильники для южных областей страны могут по конструкции отличаться от тех, которые будут работать в регионах с холодным климатом. Кроме этого, здесь учитываются такие факторы, как качество электропитания и прочие.

И вот мы на производстве. На фотографии ниже представлена одна из первых стадий. Обратите внимание на контейнер с белым порошком на ближнем плане:

5.

Это гранулят — измельченное сырье, из которого делаются листы пластика.

6.

А вот эта машина методом экструзии формирует из гранулята листы белого пластика:

7.

Затем эта пластиковая лента режется на прямоугольные куски определенных размеров. Отрезанные излишки пластика снова измельчаются в гранулят и проходят тот же путь — безотходное производство. Эти листы — будущие внутренние корпуса холодильника.

8.

Потом они поступают вот сюда. Это термоформовочная машина. В первой камере этой машины листы по одному нагреваются до высокой температуры, чтобы пластик стал мягким и податливым на изменение формы.

9.

После чего лист подается в следующую камеру, где происходит формовка. Сначала пластик под воздействием высокой температуры и перепадов давления набухает как пузырь.

Потом пластик «надевается» на специальную форму, после чего обретает очертания внутренностей холодильника. Эффектное зрелище! Коробки, которые получились в результате формовки, обрезаются до нужных размеров на две части: большая — это стенки холодильника, а маленькая будет в морозильной камере. Кстати, на этом заводе производят холодильники только с нижней морозильной камерой.

11.

Далее коробка морозильной камеры поступает в распоряжение робота-манипулятора, который был специально спроектирован для заводов BOSCH. Он занимается тем, что оборачивает коробку «морозилки» теплоотражающей изолентой, а затем трубкой испарителя. Здесь очень важна точность, и робот ее обеспечивает. Сам робот в кадр не попал, так как засекречен.

12.

Вот что получается после работы этого робота. Трубки эти поступают на завод в большой бобине, и там внутри находится газ под давлением, а концы трубок запаяны. Это делается для того, чтобы можно было проверить герметичность этих трубок еще до того, как они будут вмонтированы в холодильник.

Коробки снабжают необходимым количеством трубок и дальше по конвейеру подают сотрудникам, занимающимся пайкой трубок в единую магистраль. Все трубки в холодильнике соединяются друг с другом путем пайки, а не соединения, так как пайка значительно надежнее и лучше обеспечивает герметичность даже спустя много лет эксплуатации.

14.

Рядом из вот таких бобин с фольгированным картоном вырезаются листы нужного размера и с нужными отверстиями.

15.

Этими листами накрывают камеры холодильника с обратной стороны. Они служат для отражения тепла, которого бывает много за холодильником, вокруг радиатора.

16.

Общий вид этой части производственной площади завода. Справа можно увидеть часть производства, где сотрудники приделывают внешние металлические стенки холодильника. После этого изделие начинает напоминать холодильник, только без дверей. Стенки холодильника формуются тут же из больших бобин с лентой металла разного цвета. Из бобины вырезаются прямоугольники, в них проделываются отверстия и вырезы, а потом пресс превращает их в будущие стенки и двери холодильника.

Потом собранный каркас холодильника без дверей и электроники поступает вот в эти камеры. Здесь происходит запенивание полости между внешними и внутренними стенками холодильника. Заливают густую массу, которая внутри расширяется и заполняет всю полость пеной, напоминающей монтажную для строительных работ. Это еще один способ сохранить холод внутри и не дать теплу на кухне повышать температуру в холодильнике. Другими словами, таким образом достигается термоизоляция корпуса холодильника.

18.

Сборка дверей происходит отдельно, в том числе запенивание полости в них. Вот как выглядит заливание густой жидкости. Потом робот накрывает дверь «крышкой», и вся конструкция на короткое время скрывается в недрах станка, где формируется материал для термоизоляции.

Рядом стоит оборудование, которое производит резинки-уплотнители для дверей. Изготавливаются уплотнители тоже из гранулята. Далее станок отрезает из полученной резиновой ленты куски нужного размера и нужной формы. Посмотрите, как выглядит уплотнитель в разрезе. Кстати, знаете ли вы, почему и каким образом дверь холодильника, закрываясь, как бы «прилипает» к холодильнику? Оказывается, в полость уплотнителей прокладывают полоски магнита, которые притягиваются к металлическому корпусу холодильника. Вот и весь секрет!

20.

Куски уплотнителей паяют друг к другу, образуя вот такие прямоугольники. Их обклеивают по внутреннему периметру дверей. Потом к дверям прикручивают необходимую арматуру, приделывают ручки, наклеивают наклейки и отправляют на дальнейшую сборку.

21.

Здесь в холодильники вставляют стеклянные полки и ящики. Стекло приходит готовым, а ящики формуются тут же, на этом заводе.

А здесь собирается электроника холодильника: плата управления, дисплей, кнопки.

23.

Потом элементы электроники и прочие комплектующие вставляются в специально предназначенные для этого места.

24.

Навешиваются двери:

25.

К задней стенке прикручивается решетка радиатора. Холодильник обретает окончательный вид.

26.

Но он еще не готов к работе. Не хватает одного из главных элементов, без которого холодильник работать не будет. Это компрессор — сердце холодильника. В процессе работы компрессор гоняет хладгент по замкнутой системе. Вот что пишет на эту тему википедия: «Холодильный компрессор — компрессор, предназначенный для сжатия и перекачки паров хладагента в холодильных установках. При сжатии паров происходит повышение не только давления, но и температуры. После компрессора сжатый холодильный агент поступает в испаритель (через распылитель), где расширяясь сильно охлаждается, а затем отбирает тепло у металлических трубок нагреваясь и далее следует в конденсатор где происходит его охлаждение и снова в компрессор.

27.

Компрессор прикручивается в нише нижней части задней стенки, и трубки компрессора пайкой соединяются с трубками радиатора:

28.

Сотрудник, сидящий на подвижной платформе, устанавливает недостающие части в области компрессора:

29.

Далее почти готовые холодильники по конвейеру идут в зону контроля качества. Эта зона — самая большая на заводе. Холодильники поступают к аппарату, который выкачивает весь воздух из «кровеносной системы» холодильника. Здесь каждый холодильник проводит не менее 10 минут. Система проверяется на абсолютную герметичность — это часть контроля качества. Если где-то есть даже малейшая утечка давления — холодильник отбраковывается и поступает в ремонтный цех. Если ремонт мелкий, то там просто заменяют бракованную деталь и холодильник снова проверяют на герметичность. Если же требуется более глубокое вмешательство, то холодильник и вовсе лишается шанса идти дальше на склад готовой продукции.

А затем другой аппарат заливает в систему охлаждающую жидкость — хладагент. После заливки жидкости система трубок замыкается при помощи пайки. Холодильник готов к работе.

31.

Готов к работе, но не к продаже. Холодильникам еще предстоит пройти другие очень важные тесты:

32.

33.

Еще один этап контроля качества происходит в цехе высоковольтного тестирования. Почему высоковольтного? Потому что кроме стандартных 220 вольт на холодильник подаются повышенные… 1700 вольт! Во время такого стресс-теста специальное оборудование пытается обнаружить, есть ли пробои электрического тока на корпус холодильника и все ли нормально в электрической цепи.

34.

Если участок высоковольтного теста проходят все без исключения холодильники, то вот сюда поднимаются «избранные». Сюда попадают 8-10% из всех холодильников на конвейере. Они проходят дотошный тест по многим показателям в течение 3-24 часов. Это позволяет своевременно обнаружить и устранить какие-нибудь неполадки в качестве комплектующих и в сборке, носящие массовый характер.

36.

После тестирования холодильники поступают на упаковку и подготовку к транспортировке. Сотрудники вручную со всех сторон обкладывают корпус холодильника пенополиуретановыми уголками и крышками.

37.

И в таком виде готовые холодильники поступают в зону действия вот этой установки. Она отматывает и отрывает из рулона большой целлофановый пакет, натягивает его на холодильник и фиксирует упаковку, чтобы пакет не сползал.

38.

Далее готовые к работе и упакованные холодильники поступают на склад готовой продукции, в распоряжение сотрудников логистического центра, который расположен в соседнем здании. Офисная часть центра вполне типичная, ничего интересного. А вот огромные помещения склада готовой продукции весьма примечательны. Во-первых, тем, как тут хранятся сотни холодильников, и стоят они тут аж в 4 этажа, друг на друге. Смотрится впечатляюще, не правда ли?

39.

А второе, на что обращаешь внимание, — это чистота склада. Кажется, что чище может быть только в больнице. В производстве тоже чисто, на территории завода постоянно работают уборщицы. Но там на чистоту не обращаешь внимания из-за слишком большого количества деталей вокруг. А тут ничего, кроме рядов холодильников, и чистота бросается в глаза.

40.

По территории склада разъезжают вот такие погрузчики. Они могут взять и пронести до 12 холодильников! Возвращаясь к теме чистоты: обратите внимание на цвет колес погрузчика. Начальник склада рассказал, что раньше на эти машины покупали обычную черную «резину», но она оставляла на полу следы от протектора. Потом нашли поставщика, который обеспечивает склад резиной, не оставляющей следов.

41.

На заводе производят более 30 моделей холодильников. И на склад после производства и сборки они поступают в смешанном виде. Раньше готовые холодильники на складе сортировали вручную, и это нередко приводило к ошибкам. Теперь склад снабжен автоматической системой сортировки по моделям.

42.

Все холодильники проходят через сканер, данные от которого поступают в компьютер, а тот дает команду конвейеру откатить холодильник в определенный ряд.

43.

А с другой стороны конвейера погрузчик забирает уже отсортированные по моделям холодильники на хранение в помещения склада.

44.

Стопки холодильников здесь находятся в постоянной ротации. В рабочее время у склада почти всегда стоит несколько фур на погрузку. Эти фуры потом поедут на склады BOSCH в других городах России и ближнего зарубежья, а также непосредственно на склады крупных продающих организаций, таких как MediaMarkt, «М.Видео» и прочие. Складские погрузчики для максимально плотной загрузки машин могут удержать тяжелые холодильники и в горизонтальном положении.

45.

А рядом стоит вот такая гора из стиральных машин, которая не вписывается в общую обстановку. Оказывается, это тоже тестирование, в данном случае новой формы пенополиуретановой упаковки.

46.

А этим нехитрым устройством тестируют силу захвата «лап» погрузчиков. Если сила будет слабее нормы, то холодильники могут выпасть с погрузчика, а если выше нормы, то может случиться деформация корпуса. Этот стенд для оперативной проверки, он не единственный, на складе есть более функциональные и точные установки.

47.

В рамках экскурсии нам показали местную лабораторию. Здесь тестируют еще не пущенные в производство модели холодильников. Тестируют по многим показателям. Например, на фотографии слева расположены герметичные климатические камеры. Их задача — создать внутри камеры различные климатические условия, чаще всего холодильники тестируют в условиях повышенных температур.

48.

Например, в этой камере температура воздуха около 43 градусов тепла. Холодильники в этой камере тестируют подключенными к сети и отключенными от нее, а также с открытыми дверями. На каждый холодильник навешана уйма датчиков, которые передают на обработку множество высокоточных данных.

49.

А вот это одно из самых интересных мест на заводе — «тихая» комната. Если зайти сюда и запереть за собой тяжелую и толстую дверь, то воцарится мертвая тишина. Листы плексигласа разной формы, висящие под причудливыми углами под потолком, служат для отражения звуков таким образом, чтобы во всех частях комнаты звук был один и тот же. В центре комнаты стоит штатив, на котором медленно крутится кронштейн с микрофоном. Таким образом измеряется уровень шума, который издается холодильниками, работающими в комнате. Главная цель инженеров, которая достигается при помощи этой комнаты, — снижение уровня шума при работе холодильников. Нам рассказали, что эта комната уникальна в своем роде и что сюда иногда напрашиваются в гости сотрудники других компаний, чтобы измерить шум в своих устройствах.

50.

В этом помещении лаборатории холодильники проходят тесты на износ и устойчивость при различных физических воздействиях. Две установки справа без перерыва открывают и закрывают двери и ящики холодильника заданное количество раз, после чего сотрудники измеряют уровень износа деталей. Чуть дальше стоит вибростенд. Он эмулирует перемещения тяжелых предметов во время движения в кузове грузовых автомобилей. Дороги в нашей стране сами знаете какие, и это также учитывается при проектировании и тестировании новых моделей. Еще дальше, за клеткой, стоит лифт, назначение которого — приподнять и резко отпустить холодильник. Так холодильники проверяются на возможные последствия после падения. А желтый стенд слева — это эмулятор резкой остановки транспортного средства с холодильниками на борту. Холодильник цепляется тросом и вместе с площадкой приподнимается влево и вверх. После нажатия кнопки площадка с холодильником катится вниз и с громким грохотом ударяется об «стену». Вот такие суровые испытания должны выдержать холодильники, произведенные здесь!

51.

Для максимальной реалистичности полки и ящики холодильника при тестировании на износ заполняют грузиками. Сотрудники лаборатории рассказали еще про один тест. В розетку включается тепловая пушка и ставится внутрь холодильника. Это тест на температурную устойчивость внутренностей холодильника, ничего со временем не должно растаять и поплыть.

52.

Вот так делают холодильники, которые потом используются по назначению в наших квартирах.

53.

Как производят холодильники | Как это сделано

В Красноярске вот уже полвека работает завод по производству бытовых холодильников «Бирюса». Продукция предприятия известна далеко за пределами Сибири и России: уже в конце 60-х осуществлялись поставки продукции завода на экспорт под брендом Snowcap (снежная шапка). Более того, в советские времена «Бирюса» выпускала продукцию для таких европейских брендов как Zanussi, Thomson, Brandt, Electrolux.

В современном Красноярске это одно из немногих предприятий, которое имеет производство полного цикла — большинство деталей изготавливаются заводом самостоятельно из материалов и комплектующих российских и зарубежных производителей.

На сегодняшний день компания завод выпускает 26 базовых моделей бытовых холодильников и морозильных камер, 21 модель торгового холодильного оборудования, и с его конвейера ежедневно сходит около 2000 холодильников.

Линия поперечной резки. Здесь из рулона стали нарезаются заготовки для дверей и боковых панелей будущих холодильников.

Отрезанная заготовка попадает на линию профилирования. В данном случае это линия профилирования боковых панелей холодильников.

Это прессы. Каждый пресс имеет усилие 250 тонн. На одном в данный момент изготавливают дверь модели холодильника шириной 60 см, на другом — дверь модели холодильника шириной 57 см.

Боковые панели, двери и другие установленные на конвейер детали поехали в современную немецкую автоматическую линию порошкового покрытия Eisenmann.

Для лучшей адгезии перед покраской стальные детали фосфатируются: покрываются тонким слоем особого вещества на основе титана и циркония, приобретая при этом характерный отблеск позолоты.

С помощью «пистолета» (распылителя) детали холодильника покрываются слоем порошка — полимерной краски.

Далее заготовки попадают в печь полимеризации. Высокая температура плавит полимерный порошок, и он прочно схватывается с ранее специально обработанной поверхностью. Из камеры полимеризации выходят идеально ровно окрашенные детали холодильника.

Кстати, «белый» цвет в отношении холодильников марки «Бирюса» это условное название цвета. На самом деле, продукция завода имеет собственный фирменный цвет для своей продукции, который называется так же — «Бирюса».

Помимо фирменного цвета, на заводе окрашивают холодильники также в цвет «матовый графит».

Рулоны стали, окрашенные в цвет «металлик», приходят на завод уже готовыми. Окрашенную сталь остается только нарезать, проштамповать и профилировать.

Прежде чем отправиться в сборочный цех, где на конвейере из деталей получается холодильник, посмотрим, как в других цехах изготавливают различные компоненты. Вот, к примеру, как делаются из проволоки разного диаметра полки-решетки, корзины для торгового оборудования.

Проволока разматывается и нарезается на заготовки, которые станут в дальнейшем ребрами или рамками для полок или корзин.

Далее прутки закладываются в кассеты-формы и методом контактно прессовой сварки соединяются между собой.

Загибаются края. Получаются корзины или полки-решетки.

Вот еще один процесс — контроль качества покраски. Вышедшие из окрасочной машины детали будущего холодильника тщательно проверяются на отсутствие дефектов покраски.

Прошедшие контроль качества стальные окрашенные заготовки будущей двери укладываются на ложемент, где происходит их соединение с внутренней панелью из ударопрочного полистирола.

Полость между стальной внешней панелью и внутренней, пластмассовой, заполняют пенополиуретановой теплоизоляцией (ППУ). Заливочная головка подает смесь компонентов, которые при контакте между собой образуют плотную теплоизолирующую массу. Через восемь минут готовая запененная дверь снимается с конвейера.

Качество запенивания регулярно проверяют. Для этого в выбранных из партии нескольких дверях отрывают пластиковую часть двери и внимательно изучают плотность, равномерность распределения вспененного материала.

Вот производство еще одной немаловажной детали в холодильнике — магнитного уплотнителя. Это именно та резиночка, которая держит двери холодильника плотно закрытыми.

Сырье для изготовления уплотнителя.

Гранулы как пылесосом засасывается в экструдер.

Нагреваются, плавятся и продавливаются через профиль.

Точно таким же методом — методом экструзии делают, кстати, и профили для пластиковых окон, и вермишель, и корма для кошек и собак.

Далее остается вложить в резиновый профиль магнит и спаять уплотнитель согласно типу и размеру будущего холодильника.

Как и при производстве пластиковых окон края заготовок расплавляются и плотно прижимаются друг к другу.

Изготовление испарителей. Полая алюминиевая трубка с бобин вытягивается машиной и согласно программе гнется «змейкой» под тот или иной типоразмер холодильника.

Изогнутый испаритель приклеивается к внутреннему шкафу холодильника. Когда внутренний шкаф встретится с внешним шкафом, пространство между ними будет запенено, и испарителя не будет даже видно.

Изготовление внутреннего шкафа холодильника. Лист пластика нагревают, откачивают воздух. Под вакуумом он принимает форму шаблона. Метод так и называется — вакуумная формовка или технология горячего вакуумного формования.

Самое время рассказать о принципе работы холодильника. У газа есть свойство, когда его сжимаешь, он нагревается. Все помнят, когда накачиваешь ручным насосом колесо велосипеда, насос нагревается. Наоборот, если давление в емкости, заполненной газом, начать резко понижать, то газ охлаждается. Как пример, аэрозольные освежители воздуха: газ из них выходит холодным.

В холодильнике циркулирует специальный газ — хладагент. Компрессор под давлением нагнетает хладагент в конденсатор — длинную изогнутую трубку, которая крепится на задней панели холодильника.

Компрессор.

Конденсатор.

Из конденсатора хладагент попадает через небольшое отверстие в испаритель. Испаритель в быту еще называют «морозилка». Другими словами, в конденсаторе хладагент под воздействием высокого давления конденсируется и переходит в жидкое состояние, выделяя тепло, а в испарителе под воздействием низкого давления вскипает и переходит в газообразное, поглощая тепло.

В разных моделях холодильников применяются различные модификации испарителей.

Ну а теперь самый ответственный момент — сборка. Это ряд готовых подмоторных отделений. Буквально это днище холодильника, где будет установлено сердце холодильника — компрессор.

«Подмоторка» подъезжает к началу конвейера, ее подхватывают и…

…начинается сборка внешнего шкафа холодильника: к днищу крепятся боковые панели.

Какая модель «Бирюсы» в данный момент поступила в сборку на конвейер, показывает специальное табло.

Каждая операция строго регламентирована по времени.

Так выглядит участок подсборки сборочного цеха.

На выходе конвейерной ленты этого цеха мы имеем внешний шкаф холодильника, который смонтирован на подмоторном отделении, а также во внешний шкаф уложен шкаф внутренний — пластиковый. Подготовленный холодильник поехал по конвейеру в автоматическую линию запенивания.

Как результат впрыска теплоизолирующего материала мы имеем готовый корпус холодильника пока без столешницы (пластиковая крышка сверху) и без всякого навесного оборудования. Но это уже дело для мастеров следующего конвейера.

Пока с одной стороны конвейера устанавливается конденсатор…

…с другой стороны уже установили испаритель.

И смонтировали к нему дверцу.

Установка электрики и ее монтаж.

Соединение компрессора с агрегатом холодильника методом пайки.

Вакуумирование.

Заправленную хладоном систему холодильника предстоит теперь загерметизировать. Делается это ультразвуковой сваркой с помощью прибора, который специалисты между собой называют «кобра». Этот агрегат откусывает операционный патрубок, через который шла заправка, и сваривает.

Все. Холодильник готов. Он отправляется на испытательный стенд. Его включают в розетку и проверяют — холодит ли?

Финальное испытание. Специальным прибором проверяют, нет ли утечки хладона.

Остается укомплектовать внутренний шкаф холодильника пластиковыми ящиками, дверными барьерами и полочками.

Холодильник готов. Происходит упаковка.

Модельный ряд продукции завода холодильников «Бирюса» представлен в большинстве торговых точек Красноярска и края.

Это самая вместительная модель «Бирюса 149» — 245 литров — объем холодильной камеры, 135 литров — морозильной.

Сегодня завод выпускает модели как с одним компрессором, так и с двумя. Это позволяет при необходимости отключать либо морозильный отсек, либо холодильный.

Холодильники марки «Бирюса» эффективно используют энергию: класс «А» обозначает самое низкое энергопотребление.

Источник

Как производят холодильники — Как это сделано, как это работает, как это устроено — LiveJournal

В Красноярске вот уже полвека работает завод по производству бытовых холодильников «Бирюса». Продукция предприятия известна далеко за пределами Сибири и России: уже в конце 60-х осуществлялись поставки продукции завода на экспорт под брендом Snowcap (снежная шапка). Более того, в советские времена «Бирюса» выпускала продукцию для таких европейских брендов как Zanussi, Thomson, Brandt, Electrolux.В современном Красноярске это одно из немногих предприятий, которое имеет производство полного цикла — большинство деталей изготавливаются заводом самостоятельно из материалов и комплектующих российских и зарубежных производителей.

На сегодняшний день компания завод выпускает 26 базовых моделей бытовых холодильников и морозильных камер, 21 модель торгового холодильного оборудования, и с его конвейера ежедневно сходит около 2000 холодильников.

Линия поперечной резки. Здесь из рулона стали нарезаются заготовки для дверей и боковых панелей будущих холодильников.

Отрезанная заготовка попадает на линию профилирования. В данном случае это линия профилирования боковых панелей холодильников.

Это прессы. Каждый пресс имеет усилие 250 тонн. На одном в данный момент изготавливают дверь модели холодильника шириной 60 см, на другом — дверь модели холодильника шириной 57 см.

Боковые панели, двери и другие установленные на конвейер детали поехали в современную немецкую автоматическую линию порошкового покрытия Eisenmann.

Для лучшей адгезии перед покраской стальные детали фосфатируются: покрываются тонким слоем особого вещества на основе титана и циркония, приобретая при этом характерный отблеск позолоты.

С помощью «пистолета» (распылителя) детали холодильника покрываются слоем порошка — полимерной краски.

Далее заготовки попадают в печь полимеризации. Высокая температура плавит полимерный порошок, и он прочно схватывается с ранее специально обработанной поверхностью. Из камеры полимеризации выходят идеально ровно окрашенные детали холодильника.

Кстати, «белый» цвет в отношении холодильников марки «Бирюса» это условное название цвета. На самом деле, продукция завода имеет собственный фирменный цвет для своей продукции, который называется так же — «Бирюса».

Помимо фирменного цвета, на заводе окрашивают холодильники также в цвет «матовый графит».

Рулоны стали, окрашенные в цвет «металлик», приходят на завод уже готовыми. Окрашенную сталь остается только нарезать, проштамповать и профилировать.

Прежде чем отправиться в сборочный цех, где на конвейере из деталей получается холодильник, посмотрим, как в других цехах изготавливают различные компоненты. Вот, к примеру, как делаются из проволоки разного диаметра полки-решетки, корзины для торгового оборудования.

Проволока разматывается и нарезается на заготовки, которые станут в дальнейшем ребрами или рамками для полок или корзин.

Далее прутки закладываются в кассеты-формы и методом контактно прессовой сварки соединяются между собой.

Загибаются края. Получаются корзины или полки-решетки.

Вот еще один процесс — контроль качества покраски. Вышедшие из окрасочной машины детали будущего холодильника тщательно проверяются на отсутствие дефектов покраски.

Прошедшие контроль качества стальные окрашенные заготовки будущей двери укладываются на ложемент, где происходит их соединение с внутренней панелью из ударопрочного полистирола.

Полость между стальной внешней панелью и внутренней, пластмассовой, заполняют пенополиуретановой теплоизоляцией (ППУ). Заливочная головка подает смесь компонентов, которые при контакте между собой образуют плотную теплоизолирующую массу. Через восемь минут готовая запененная дверь снимается с конвейера.

Качество запенивания регулярно проверяют. Для этого в выбранных из партии нескольких дверях отрывают пластиковую часть двери и внимательно изучают плотность, равномерность распределения вспененного материала.

Вот производство еще одной немаловажной детали в холодильнике — магнитного уплотнителя. Это именно та резиночка, которая держит двери холодильника плотно закрытыми.

Сырье для изготовления уплотнителя.

Гранулы как пылесосом засасывается в экструдер.

Нагреваются, плавятся и продавливаются через профиль.

Точно таким же методом — методом экструзии делают, кстати, и профили для пластиковых окон, и вермишель, и корма для кошек и собак.

Далее остается вложить в резиновый профиль магнит и спаять уплотнитель согласно типу и размеру будущего холодильника.

Как и при производстве пластиковых окон края заготовок расплавляются и плотно прижимаются друг к другу.

Изготовление испарителей. Полая алюминиевая трубка с бобин вытягивается машиной и согласно программе гнется «змейкой» под тот или иной типоразмер холодильника.

Изогнутый испаритель приклеивается к внутреннему шкафу холодильника. Когда внутренний шкаф встретится с внешним шкафом, пространство между ними будет запенено, и испарителя не будет даже видно.

Изготовление внутреннего шкафа холодильника. Лист пластика нагревают, откачивают воздух. Под вакуумом он принимает форму шаблона. Метод так и называется — вакуумная формовка или технология горячего вакуумного формования.

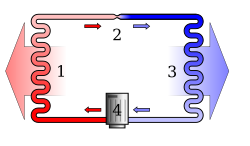

Самое время рассказать о принципе работы холодильника. У газа есть свойство, когда его сжимаешь, он нагревается. Все помнят, когда накачиваешь ручным насосом колесо велосипеда, насос нагревается. Наоборот, если давление в емкости, заполненной газом, начать резко понижать, то газ охлаждается. Как пример, аэрозольные освежители воздуха: газ из них выходит холодным.

В холодильнике циркулирует специальный газ — хладагент. Компрессор под давлением нагнетает хладагент в конденсатор — длинную изогнутую трубку, которая крепится на задней панели холодильника.

Компрессор.

Конденсатор.

Из конденсатора хладагент попадает через небольшое отверстие в испаритель. Испаритель в быту еще называют «морозилка». Другими словами, в конденсаторе хладагент под воздействием высокого давления конденсируется и переходит в жидкое состояние, выделяя тепло, а в испарителе под воздействием низкого давления вскипает и переходит в газообразное, поглощая тепло.

В разных моделях холодильников применяются различные модификации испарителей.

Ну а теперь самый ответственный момент — сборка. Это ряд готовых подмоторных отделений. Буквально это днище холодильника, где будет установлено сердце холодильника — компрессор.

«Подмоторка» подъезжает к началу конвейера, ее подхватывают и…

…начинается сборка внешнего шкафа холодильника: к днищу крепятся боковые панели.

Какая модель «Бирюсы» в данный момент поступила в сборку на конвейер, показывает специальное табло.

Каждая операция строго регламентирована по времени.

Так выглядит участок подсборки сборочного цеха.

На выходе конвейерной ленты этого цеха мы имеем внешний шкаф холодильника, который смонтирован на подмоторном отделении, а также во внешний шкаф уложен шкаф внутренний — пластиковый. Подготовленный холодильник поехал по конвейеру в автоматическую линию запенивания.

Как результат впрыска теплоизолирующего материала мы имеем готовый корпус холодильника пока без столешницы (пластиковая крышка сверху) и без всякого навесного оборудования. Но это уже дело для мастеров следующего конвейера.

Пока с одной стороны конвейера устанавливается конденсатор…

…с другой стороны уже установили испаритель.

И смонтировали к нему дверцу.

Установка электрики и ее монтаж.

Соединение компрессора с агрегатом холодильника методом пайки.

Вакуумирование.

Заправленную хладоном систему холодильника предстоит теперь загерметизировать. Делается это ультразвуковой сваркой с помощью прибора, который специалисты между собой называют «кобра». Этот агрегат откусывает операционный патрубок, через который шла заправка, и сваривает.

Все. Холодильник готов. Он отправляется на испытательный стенд. Его включают в розетку и проверяют — холодит ли?

Финальное испытание. Специальным прибором проверяют, нет ли утечки хладона.

Остается укомплектовать внутренний шкаф холодильника пластиковыми ящиками, дверными барьерами и полочками.

Холодильник готов. Происходит упаковка.

Модельный ряд продукции завода холодильников «Бирюса» представлен в большинстве торговых точек Красноярска и края.

Это самая вместительная модель «Бирюса 149» — 245 литров — объем холодильной камеры, 135 литров — морозильной.

Сегодня завод выпускает модели как с одним компрессором, так и с двумя. Это позволяет при необходимости отключать либо морозильный отсек, либо холодильный.

Холодильники марки «Бирюса» эффективно используют энергию: класс «А» обозначает самое низкое энергопотребление.

Источник

Читайте наше сообщество также вконтакте, где большой выбор видеосюжетов по тематике «как это сделано» и в фейсбуке.

Производство холодильников «Бирюса» — ИА «Пресс-Лайн»

Линия поперечной резки.

Из рулона стали нарезаются заготовки для будущих холодильников. Здесь идет нарезка заготовок для дверей и боковых панелей будущих холодильников!

Отрезанная заготовка попадает на линию профилирования. В данном случае это линия профилирования боковых панелей холодильников.

Это прессы. Каждый пресс имеет усилие 250 тонн. На одном в данный момент изготавливают дверь модели холодильника шириной 60 см, на другом — дверь модели холодильника шириной 57 см.

Боковые панели, двери и другие установленные на конвейер детали поехали в современную немецкую автоматическую линию порошкового покрытия Eisenmann.

Для лучшей адгезии перед покраской стальные детали фосфатируются: покрываются тонким слоем особого вещества на основе титана и циркония, приобретая при этом характерный отблеск позолоты.

С помощью «пистолета» (распылителя) детали холодильника покрываются слоем порошка — полимерной краски.

Далее заготовки попадают в печь полимеризации. Высокая температура плавит полимерный порошок, и он прочно схватывается с ранее специально обработанной поверхностью. Из камеры полимеризации выходят идеально ровно окрашенные детали холодильника.

Кстати, «белый» цвет в отношении холодильников марки «Бирюса» это условное название цвета. На самом деле, продукция завода имеет собственный фирменный цвет для своей продукции, который называется так же — «Бирюса».

Помимо фирменного цвета, на заводе окрашивают холодильники также в цвет «матовый графит».

Рулоны стали, окрашенные в цвет «металлик», приходят на завод уже готовыми. Окрашенную сталь остается только нарезать, проштамповать и отпрофилировать.

Прежде чем отправиться в сборочный цех, где на конвейере из деталей получается холодильник, посмотрим, как в других цехах изготавливают различные компоненты. Вот, к примеру, как делаются из проволоки разного диаметра полки-решетки, корзины для торгового оборудования.

Проволока разматывается и нарезается на заготовки, которые станут в дальнейшем ребрами или рамками для полок или корзин.

Далее прутки закладываются в кассеты-формы и методом контактно прессовой сварки соединяются между собой.

Загибаются края. Получаются корзины или полки-решетки.

Вот еще один процесс — контроль качества покраски. Вышедшие из окрасочной машины детали будущего холодильника тщательно проверяются на отсутствие дефектов покраски.

Прошедшие контроль качества стальные окрашенные заготовки будущей двери укладываются на ложемент, где происходит их соединение с внутренней панелью из ударопрочного полистирола.

Полость между стальной внешней панелью и внутренней, пластмассовой, заполняют пенополиуретановой теплоизоляцией (ППУ). Заливочная головка подает смесь компонентов, которые при контакте между собой образуют плотную теплоизолирующую массу. Через восемь минут готовая запененная дверь снимается с конвейера.

Качество запенивания регулярно проверяют. Для этого в выбранных из партии нескольких дверях отрывают пластиковую часть двери и внимательно изучают плотность, равномерность распределения вспененного материала.

Вот производство еще одной немаловажной детали в холодильнике — магнитного уплотнителя. Это именно та резиночка, которая держит двери холодильника плотно закрытыми.

Сырье для изготовления уплотнителя.

Гранулы как пылесосом засасывается в экструдер.

Нагреваются, плавятся и продавливаются через профиль.

Точно таким же методом — методом экструзии делают, кстати, и профили для пластиковых окон, и вермишель, и корма для кошек и собак.

Далее остается вложить в резиновый профиль магнит и спаять уплотнитель согласно типу и размеру будущего холодильника.

Как и при производстве пластиковых окон края заготовок расплавляются и плотно прижимаются друг к другу.

Изготовление испарителей. Полая алюминиевая трубка с бобин вытягивается машиной и согласно программе гнется «змейкой» под тот или иной типоразмер холодильника.

Изогнутый испаритель приклеивается к внутреннему шкафу холодильника. Когда внутренний шкаф встретится с внешним шкафом, пространство между ними будет запенено, и испарителя не будет даже видно.

Изготовление внутреннего шкафа холодильника. Лист пластика нагревают, откачивают воздух. Под вакуумом он принимает форму шаблона. Метод так и называется — вакуумная формовка или технология горячего вакуумного формования.

Самое время рассказать о принципе работы холодильника.

У газа есть свойство, когда его сжимаешь, он нагревается. Все помнят, когда накачиваешь ручным насосом колесо велосипеда, насос нагревается. Наоборот, если давление в емкости, заполненной газом, начать резко понижать, то газ охлаждается. Как пример, аэрозольные освежители воздуха: газ из них выходит холодным.

В холодильнике циркулирует специальный газ — хладагент. Компрессор под давлением нагнетает хладагент в конденсатор — длинную изогнутую трубку, которая крепится на задней панели холодильника.

Компрессор.

Конденсатор.

Из конденсатора хладагент попадает через небольшое отверстие в испаритель. Испаритель в быту еще называют «морозилка». Другими словами, в конденсаторе хладагент под воздействием высокого давления конденсируется и переходит в жидкое состояние, выделяя тепло, а в испарителе под воздействием низкого давления вскипает и переходит в газообразное, поглощая тепло.

В разных моделях холодильников применяются различные модификации испарителей.

Ну а теперь самый ответственный момент — сборка! На старт. Внимание. Марш!

Это ряд готовых подмоторных отделений. Буквально это днище холодильника, где будет установлено сердце холодильника — компрессор.

«Подмоторка» подъезжает к началу конвейера, ее подхватывают и…

…начинается сборка внешнего шкафа холодильника: к днищу крепятся боковые панели.

Какая модель «Бирюсы» в данный момент поступила в сборку на конвейер, показывает специальное табло.

Каждая операция строго регламентирована по времени.

Так выглядит участок подсборки сборочного цеха.

На выходе конвейерной ленты этого цеха мы имеем внешний шкаф холодильника, который смонтирован на подмоторном отделении, а также во внешний шкаф уложен шкаф внутренний — пластиковый. Подготовленный холодильник поехал по конвейеру в автоматическую линию запенивания.

Как результат впрыска теплоизолирующего материала мы имеем готовый корпус холодильника пока без столешницы (пластиковая крышка сверху) и без всякого навесного оборудования. Но это уже дело для мастеров следующего конвейера.

Пока с одной стороны конвейера устанавливается конденсатор…

…с другой стороны уже установили испаритель.

И смонтировали к нему дверцу.

Обед.

Установка электрики и ее монтаж.

Соединение компрессора с агрегатом холодильника методом пайки.

Вакуумирование.

Заправленную хладоном систему холодильника предстоит теперь загерметизировать. Делается это ультразвуковой сваркой с помощью прибора, который специалисты между собой называют «кобра». Этот агрегат откусывает операционный патрубок, через который шла заправка, и сваривает.

Все. Холодильник готов. Он отправляется на испытательный стенд. Его включают в розетку и проверяют — холодит ли?

Финальное испытание. Специальным прибором проверяют, нет ли утечки хладона.

Остается укомплектовать внутренний шкаф холодильника пластиковыми ящиками, дверными барьерами и полочками.

Все. Холодильник готов. Происходит упаковка.

Модельный ряд продукции завода холодильников «Бирюса» представлен в большинстве торговых точек Красноярска и края.

Это самая вместительная модель «Бирюса 149» — 245 литров — объем холодильной камеры, 135 литров — морозильной.

Сегодня завод выпускает модели как с одним компрессором, так и с двумя. Это позволяет при необходимости отключать либо морозильный отсек, либо холодильный.

Холодильники марки «Бирюса» эффективно используют энергию: класс «А» обозначает самое низкое энергопотребление.

Покупайте товары отечественного производителя! Полный ассортимент моделей можно посмотреть на сайте завода www.biryusa.ru.

Текст: Павел Емельянов

Фото: Сергей Филинин

Также использованы фотографии пресс-службы ОАО «КЗХ «Бирюса»

На правах рекламы

Смотрите также:

КАК ЭТО СДЕЛАНО: Шоколадные конфеты фабрики «Краскон»

КАК ЭТО СДЕЛАНО: Красноярский хлеб «Фирменный»

Холодильник — Википедия

Современный бытовой холодильник

Современный бытовой холодильникХолоди́льник — устройство, поддерживающее низкую температуру в теплоизолированной камере. Применяется обычно для хранения пищи или предметов, требующих хранения в прохладном месте. В развитых странах бытовой холодильник имеется почти в каждой семье. Работа холодильника основана на использовании холодильной машины, переносящей тепло из рабочей камеры холодильника наружу, где оно рассеивается во внешнюю среду. Существуют также коммерческие холодильники с большей холодопроизводительностью, которые используются на предприятиях общественного питания и в магазинах и промышленные холодильники, объём рабочей камеры которых может достигать десятков и сотен кубометров, они используются, например, на мясокомбинатах, промышленных производствах.

Холодильник как термин, обычно применяется для устройств с положительной температурой обычно от 0 до +5С, а морозильником называют устройства с температурой равной или ниже -18°С.

Морозильник — отдельный прибор или составная часть холодильника, предназначенный для замораживания и хранения продуктов питания. В последнее время наибольшее распространение получили двухкамерные холодильники, включающие в себя оба компонента. Первые двухкамерные холодильники были выпущены фирмой General Electric.

Медицинские морозильники имеют температуры -60°С и ниже вплоть до температуры жидкого азота.

Ранний электрический холодильник, с цилиндрическим теплообменником сверху. Из коллекции музея Thinktank (Англия).Помещения для хранения продуктов, наполняемые льдом, появились несколько тысяч лет назад. Для императора Нерона слуги заготавливали на замерзших водоемах в горах снег и лёд. В Тёмные века Южная Европа долгое время даже не подозревала, что снег и лёд способны принести пользу в хозяйстве. Знаменитый путешественник и купец Марко Поло после длительного пребывания в Китае написал книгу, в которой описал все достоинства льда и снега.

Начиная с XVIII века ёмкости из фаянса и фарфора заполнялись бутылками с вином, после чего сверху укладывали колотый лёд. Своеобразный холодильник подавали прямо к столу.

В России широко использовались ледники, которые представляли собой сруб, врытый в землю. Набитый большим количеством снега и льда, укрытый толстым настилом, поверх которого была насыпана земля и уложен дёрн, такой ледник позволял хранить длительное время скоропортящиеся продукты.

В 1686 году итальянец Франческо Прокопио открыл в Париже кафе «Прокоп», которое пользовалось популярностью у парижан за счёт того, что в нём продавали замороженные щербеты и мороженое.

В 1803 году американский предприниматель Томас Мур, поставляющий в Вашингтон сливочное масло, представил миру прототип кухонного холодильника, изготовленного своими руками. Не имея возможности доставлять масло к месту назначения специальным транспортом, он разработал, а затем воплотил в жизнь модель, которая позволяла хранить продукты длительное время. Для изготовления рефрижератора, как предприниматель назвал своё изобретение, ему понадобились тонкие листы стали, из которых и была изготовлена ёмкость для масла. Обёрнутая шкурками кролика, ёмкость была помещена в специальную бадью, изготовленную из кедровых клепок, и затем засыпана сверху льдом.

Массово использовались в середине XIX века домашние ледники. Внешне их невозможно было отличить от обычных кухонных шкафов. Кроличьи шкурки для теплоизоляции уже не использовались, вместо них засыпались опилки и пробка. Отсек, который заполнялся льдом, в одних моделях был под камерой для продуктов, а в других над ней. Через кран талая вода сливалась в специальный поддон.

14 июля 1850 года американский врач Джон Гори впервые продемонстрировал процесс получения искусственного льда в созданном им аппарате. В своём изобретении он использовал технологию компрессионного цикла, которая применяется в современных холодильниках, а сам аппарат мог служить одновременно морозильником и кондиционером[1].

В 1857 году австралиец Джеймс Харрисон стал применять холодильные камеры, работающие с использованием компрессора, в пивоваренной и мясообрабатывающей промышленности.

В 1857 году был создан первый железнодорожный вагон-рефрижератор.

Французский учёный Фердинанд Карре в 1858 году придумал, как за счёт абсорбции аммиака можно получать искусственный холод — придумал первую абсорбционную холодильную машину. Несмотря на то, что его способ был очень удачным, об изобретении забыли на несколько десятилетий.

В 1879 году аристократ из Германии Карл фон Линде изобрёл устройство с компрессором, для работы которого он использовал аммиак. Благодаря его холодильной машине появилась возможность производить лёд в огромном количестве. Данные агрегаты сразу же закупили многие бойни и фабрики, изготавливающие пищевые продукты. Принцип работы представлял собой циркуляцию холодного рассола по системе труб, которая была разветвлена, таким образом помещение, в котором хранились продукты, охлаждалось. Данное изобретение позволило многим предпринимателям открывать холодильные склады больших размеров[2].

В начале XX века в Москве была открыта фирма, которая предлагала всем желающим агрегат под названием «Эскимо». Данное устройство было изготовлено по принципу, предложенному Фердинандом Карре. При своих больших габаритах, устройство не издавало громкого шума и было универсальным. Для работы необходимы были уголь, дрова, керосин или спирт. Один цикл работы «Эскимо» позволял получить 12 кг льда.

Первый бытовой электрический холодильник был создан в 1913 году. Как и промышленные холодильники, он работал с использованием принципа теплового насоса. В первых бытовых холодильниках в качестве охлаждающей жидкости использовались достаточно токсичные вещества.

В 1926 году Альберт Эйнштейн со своим прежним студентом Лео Силардом предложили вариант конструкции абсорбционного холодильника, именуемого эйнштейновским.

В 1926 году датский инженер Кристиан Стинструп представил миру бесшумный, безвредный и долговечный холодильник, предназначенный именно для дома. Герметичный колпак скрывал как электродвигатель холодильника, так и его компрессор. General Electric приобрела патент на его изобретение.

Первая получившая широкое распространение модель холодильника Monitor-Top была произведена фирмой General Electric в 1927 году. General Electric продала более 1 млн экземпляров Monitor-Top.

С 1930 года в качестве хладагента в бытовых холодильниках применяется фреон. В 1940-е годы в холодильниках появляются морозильные отделения, также возникают обособленные морозильные шкафы. В 1950—1960-е годы на рынок выходят холодильники с функцией размораживания.

В СССР первые образцы бытового компрессионного холодильника производятся в 1937 году. Серийный выпуск холодильников ХТЗ-120 начался в 1939 году на Харьковском тракторном заводе. Ёмкость камеры составляла 120 литров, до начала Великой Отечественной войны выпущено несколько тысяч единиц.

В 1951 году автомобильный завод ЗИС выпустил первую партию знаменитых холодильников «Москва». Холодильники «Москва» отличались высоким качеством изготовления и долговечностью — многие холодильники продолжают работать спустя полвека, однако достигнуто это было ценой высокой трудоёмкости изготовления и расхода большого количества металла[3].

К 1962 году холодильники имели: в США — 98,3 % семей, в Италии — 20 %, а в СССР — 5,3 % семей[4].

Типы холодильных агрегатов по принципу действия[править | править код]

- Компрессионный

- Абсорбционный

- Термоэлектрический

- С вихревыми охладителями

Устройство и принцип действия компрессионного холодильника[править | править код]

Расположение основных частей холодильного агрегата бытового холодильника:

Расположение основных частей холодильного агрегата бытового холодильника:1. Испаритель

2. Конденсатор

3. Фильтр-осушитель

4. Капилляр и теплообменник

5. Компрессор

Теоретической основой, на которой построен принцип работы холодильников, является второе начало термодинамики. Охлаждающее рабочее тело (хладагент) в холодильниках совершает так называемый обратный цикл Карно. При этом основной вклад в передачу теплоты вносит изменение термодинамического состояния хладагента не в цикле Карно, а в фазовых переходах — испарении и конденсации хладагента. В принципе, возможно применение в холодильном цикле только цикла Карно, но при этом для достижения высокой хладопроизводительности потребуется или компрессор, создающий очень высокое давление, или очень большая площадь теплообмена в охлаждающем и нагревающем теплообменниках.

Основными составляющими частями холодильника являются:

- компрессор, создающий необходимую разность давлений;

- испаритель, забирающий тепло из внутреннего объёма холодильника;

- конденсатор, отдающий тепло в окружающую среду;

- терморегулирующий вентиль, поддерживающий разность давлений за счёт дросселирования хладагента;

- хладагент — вещество, переносящее тепло от испарителя к конденсатору.

Компрессор засасывает из испарителя хладагент в виде пара, сжимает его (при этом температура хладагента повышается) и нагнетает в конденсатор, где хладагент конденсируется в жидкость отдавая теплоту конденсации во внешнюю среду.

В бытовых холодильниках используются герметичные поршневые мотор-компрессоры. В таких компрессорах электродвигатель располагается внутри корпуса компрессора, что позволяет предотвратить утечки хладагента через уплотнение вала. Для поглощения вибраций применяется упругая подвеска мотор-компрессора. Подвеска мотор-компрессора может быть наружной, когда на пружинах подвешивается весь корпус мотор-компрессора, или внутренней, когда подвешен только электродвигатель компрессора внутри корпуса.

В современных бытовых холодильниках наружная подвеска не применяется, так как она хуже поглощает вибрации компрессора и сильно шумит. Для смазки трущихся частей компрессора и электродвигателя применяют специальные рефрижераторные масла, обладающие низкой температурой застывания. Масло и хладагент хорошо растворяются друг в друге.

В конденсаторе нагретый в результате сжатия хладагент остывает, отдавая тепло во внешнюю среду, и при этом конденсируется, то есть превращается в жидкость, поступающую в капилляр.

В бытовых холодильниках чаще всего применяются ребристо-трубные конденсаторы, в качестве оребрения применяется стальная проволока или стальной перфорированный лист. Отвод тепла от конденсаторов обычно естественный — за счёт конвекции и теплового излучения, в высокопроизводительных и промышленных холодильниках применяется принудительное охлаждение конденсатора вентиляторным воздухом или водой.

Жидкий хладагент под давлением через дросселирующее отверстие (капилляр или терморегулируемый расширительный вентиль) поступает в испаритель, где за счёт резкого уменьшения давления происходит испарение жидкости. При этом хладагент отнимает тепло у внутренних стенок испарителя, отбираемая теплота расходуется на теплоту кипения жидкости, за счёт чего происходит охлаждение холодильного пространства холодильника, где и находится испаритель.

Испарители бытовых холодильников чаще всего листотрубные, сваренные из пары алюминиевых листов с внутренними каналами для прохождения хладагента. Испаритель морозильной камеры часто и является её корпусом, в то время как испаритель холодильной камеры (в холодильниках с двумя испарителями) располагают на задней стенке камеры.

Таким образом, в конденсаторе хладагент под воздействием высокого давления конденсируется и переходит в жидкое состояние, выделяя теплоту, а в испарителе под воздействием низкого давления вскипает и переходит в газообразное, поглощая теплоту.

Терморегулируемый расширительный вентиль необходим для создания необходимой разности давлений между конденсатором и испарителем, при которой происходит цикл теплопередачи. Он позволяет правильно (наиболее полно) заполнять внутренний объём испарителя кипящим хладагентом. Пропускное сечение вентиля изменяется по мере снижения теплового потока в испарителе, при понижении температуры в холодной камере расход циркулирующего хладагента уменьшается.

В бытовых холодильниках чаще всего вместо терморегулируемого расширительного вентиля используется капилляр. Он не меняет своё сечение, а дросселирует определённое количество хладагента, зависящее от давления на входе и выходе капилляра, его диаметра, длины и типа хладагента.

Большое значение имеет чистота хладагента: вода и примеси могут засорить капилляр или повредить компрессор. Примеси могут образовываться в результате коррозии внутренних стенок трубопроводов холодильника, а влага может попасть при заправке холодильника, либо проникнуть через неплотности (особенно в холодильниках с открытым компрессором). Поэтому при заправке тщательно соблюдается герметичность, перед заправкой хладагентом циркуляционный контур вакуумируется. В каждом холодильнике имеется фильтр-осушитель, который устанавливается перед капилляром.

Обычно также применяется простейший противоточный теплообменник, снижающий температуру жидкого хладагента от конденсатора перед подачей в испаритель. В результате в испаритель поступает уже охлаждённый жидкий хладагент, который затем ещё сильнее охлаждается в испарителе, в то время как хладагент, поступивший из испарителя, подогревается, прежде чем поступить в компрессор и конденсатор. Это позволяет увеличить тепловой КПД и производительность холодильника, а также предотвратить попадание жидкого хладагента в компрессор[5].

Принцип действия абсорбционного холодильника[править | править код]

Агрегат абсорбционного холодильника:

Агрегат абсорбционного холодильника:1) Водород поступает в трубку с жидким аммиаком;

2) Смесь аммиака с водородом поступает в испаритель. За счет снижения парциального давления аммиак испаряется, поглощая тепло;

3) Аммиачно-водородная смесь возвращается в абсорбер, аммиак растворяется в воде, а водород поднимается вверх;

4) Конденсатор аммиака. Тепло, выделившееся при конденсации, рассеивается на ребрах охлаждения;

5) Горячий газообразный аммиак;

6) Сепаратор в теплоизоляции. В нем газообразный аммиак отделяется от воды;

7) Электронагреватель;

8) Сборник раствора аммиака в воде

Так же, как и в компрессионном, в абсорбционном холодильнике охлаждение рабочей камеры происходит за счёт испарения хладагента (чаще всего аммиака). В отличие от компрессионного холодильника, циркуляция хладагента происходит за счёт его растворения (абсорбции) в жидкости, обычно в воде. В одной единице объёма воды может быть растворено до 1000 ед. объёма аммиака. Насыщенный раствор аммиака из абсорбера поступает в генератор (десорбер), а затем в дефлегматор, где разлагается на аммиак и воду. Газообразный аммиак сжижается в конденсаторе и снова поступает в испаритель, а очищенная от аммиака вода поступает в абсорбер.

Для циркуляции воды в системе могут применяться разнообразные приспособления, например струйные насосы, что позволяет обойтись без движущихся частей. В систему холодильника добавляется также инертный к компонентам системы газ, например водород. В этом случае давление во всей системе почти одинаково, а испарение хладагента происходит за счёт изменения парциального давления.

Помимо аммиака и воды, могут использоваться и другие пары веществ — например, раствор бромистого лития, ацетилен и ацетон. Преимущества абсорбционных холодильников — бесшумность работы, отсутствие движущихся механических частей, возможность работы от нагрева прямым сжиганием топлива, недостатки — плохие удельные показатели хладопроизводительности на единицу объёма, чувствительность к положению в пространстве, а также недолговечность: трубопроводы такого холодильника относительно быстро засоряются продуктами коррозии. Кроме того, холодильный агрегат содержит ядовитый аммиак и горючий водород. Такие холодильники практически не используются в современных квартирах, но распространены в местах, где нет круглосуточного доступа к электричеству: например в домах на колёсах, где они работают от электричества на стоянках в кемпингах, а в пути работают от сжигания природного газа. Кроме того, абсорбционные агрегаты часто используются в промышленных холодильниках в тех случаях, когда более выгодно использовать энергию сгорания газа, а не электричество. Наиболее эффективно их использование в промышленности совместно с когенерационными установками, что позволяет утилизировать избыточное тепло и повысить КПД. В этом случае речь идет о так называемой тригенерации. Помимо этого, абсорбционные машины позволяют использовать сбросное тепло.

Принцип действия термоэлектрического холодильника[править | править код]

В основе работы термоэлектрического холодильника лежит Эффект Пельтье — когда при прохождении тока через контакт двух разнородных проводников в направлении контактной разности потенциалов происходит перенос тепловой энергии так, что один из этих «разнородных» проводников охлаждается, а второй нагревается за счёт тепловой энергии от первого и электрической энергии прошедшего электрического тока. Холодильник на элементах Пельтье бесшумен, надёжен и долговечен, но большого распространения не получил из-за дороговизны охлаждающих термоэлектрических элементов. Ещё одним минусом является зависимость холодопроизводительности от температуры окружающей среды. Тем не менее, сумки-холодильники, небольшие автомобильные холодильники и кулеры питьевой воды часто делаются с охлаждением от элементов Пельтье.[источник не указан 309 дней]

Принцип действия холодильника на вихревых охладителях[править | править код]

Охлаждение осуществляется за счёт расширения предварительно сжатого компрессором воздуха в блоках специальных вихревых охладителей[что?].[источник не указан 309 дней]

Распространения не получил из-за большой шумности, необходимости подвода сжатого (до 10-20 Атм) воздуха и очень большого его расхода, низкого коэффициента полезного действия. Достоинства — безопасность (так как не используется электричество и нет ни движущихся механических частей, ни опасных химических соединений в конструкции) долговечность, надёжность.

«Шуба», намёрзшая в холодильнике IndesitТеплоизоляция[править | править код]

Стенки холодильного шкафа двойные, промежуток между стенками заполняется теплоизолирующими материалами: минеральной ватой, вспененным полистиролом или полиуретаном. От качества теплоизоляции зависит энергопотребление холодильника.

Полки[править | править код]

Продукты в холодильнике размещают на полках. Полки могут быть решетчатыми, что облегчает циркуляцию воздуха, либо стеклянными, позволяющими изолировать отделения друг от друга.

Дверь[править | править код]

С внутренней стороны двери для экономии места расположены дополнительные полки. На этих полках обычно хранят продукты в бутылках, консервы, а также яйца. Иногда на двери холодильника может располагаться ёмкость для напитков с выведенным на наружную поверхность патрубком с затвором, что позволяет использовать холодильник в качестве кулера. Во многих холодильниках навес двери съёмный, позволяющий выбрать направление открывания двери.

Уплотнитель двери[править | править код]

Для предотвращения попадания тёплого воздуха через щели между корпусом холодильника и дверью служит уплотнитель. Уплотнители современных холодильников оборудованы магнитной вставкой, что позволяет отказаться от механических затворов на двери холодильника.

Циркуляция воздуха в камерах[править | править код]

Вентилятор холодильника с искусственной циркуляцией воздуха; технология «No frost»

Вентилятор холодильника с искусственной циркуляцией воздуха; технология «No frost»Холодильники бывают с естественной и искусственной циркуляцией воздуха. В последнем случае часто применяется так называемая технология «No Frost» — когда испаритель отделён от основной камеры и сообщение воздушных потоков между испарителем и камерой осуществляется с помощью вентилятора[6]. Благодаря этому удаётся избавиться от намерзания «шапки» инея на испарителе благодаря предварительному осушению воздуха, а также оттаиванию инея с испарителя без повышения температуры в камере. В некоторых холодильниках имеются специальные системы контроля за температурой и влажностью.

У некоторых холодильников имеется зона свежести — особая камера, в которой поддерживается температура 0 °C и повышенная влажность, иногда с возможностью регулировки — чтобы предотвратить высыхание помещённых в неё продуктов[источник не указан 309 дней].

Автоматика и электрооборудование[править | править код]

Терморегулятор[править | править код]

Бытовые холодильники обычно работают циклично, периодически включаясь и выключаясь. Моментами включения и выключения управляет терморегулятор.

Терморегулятор состоит из термодатчика, это может быть механический термодатчик сильфонного типа, либо электронный, и регулятора температуры, который может быть механическим или электронным, работающим по принципу триггера Шмитта.

В механическом терморегуляторе давление газа внутри термодатчика сильфонного типа поступает на пневмомеханический троичный (двухпороговый) компаратор с переключаемым порогом срабатывания.

Пневмомеханический троичный (двухпороговый) компаратор делит весь диапазон входных давлений газа внутри термодатчика сильфонного типа на три поддиапазона: давление включения, давление удержания включенного состояния и давление отключения. Давление удержания является состоянием хранения записанной в механический RS-триггер информации.

Пневмомеханический троичный (двухпороговый) компаратор переключает и механический RS-триггер и порог срабатывания пневмомеханического троичного (двухпорогового) компаратора. Механический RS-триггер управляет электрическим переключателем, контакты которого включают и выключают электродвигатель компрессора.

Таким образом механический терморегулятор является электромеханическим стабилизатором температуры с механическим триггером Шмитта с переключаемым порогом срабатывания и с контактной группой работающей как ключ и работает подобно ключевому стабилизатору напряжения с триггером Шмитта.[источник не указан 309 дней]

Пусковые и защитные реле[править | править код]

Для обеспечения правильного запуска двигателя используются пусковые и защитные реле, которые часто объединяют в один прибор.

Системы оттаивания[править | править код]

Дополнительно холодильники могут оснащаться системами оттаивания, предотвращающими образование инея на испарителе.

Датчики работающие при открывании двери[править | править код]

Для освещения холодильной камеры устанавливаются лампы небольшой мощности, которые включаются при срабатывании датчика открытия двери. Некоторые холодильники оснащены сигнализацией открытия двери, которая срабатывает по таймеру, чтобы предотвратить потери холодного воздуха если дверь холодильника забыли закрыть. В торговых же холодильниках датчик двери является относительным новшеством и служит для блокировки запуска компрессора при открытой двери.

В начале XXI века на рынке появились так называемые интернет-холодильники — холодильники, в корпусе которых расположен также подключенный к интернету компьютер, экран которого выведен на дверцу.[источник не указан 309 дней]

Компоновка[править | править код]

Холодильники «американской» компоновки с диспенсерами для воды и напитковСуществует несколько схем компоновки холодильников:

- «европейская». При такой схеме морозильная камера находится снизу, под холодильной камерой;

- «азиатская». При такой схеме морозильная камера, как правило небольших размеров, находится над холодильной камерой;

- «американская» или side-by-side. При этом холодильное и морозильное отделение расположены по всей высоте устройства бок о бок. Объём устройства при этом может достигать 700 литров и более. Европейские производители обычно заказывают холодильники side-by-side у американских компаний.[источник не указан 3546 дней]

- холодильный ларь, или горизонтальная — компоновка, наиболее характерная для морозильников. Такая компоновка позволяет уменьшить утечки холода при открытой крышке — такой морозильник может эксплуатироваться даже без крышки, например в супермаркете. Холодильные лари наиболее распространены в торговле.

- вертикальный торговый холодильник без морозильной камеры. Имеет стеклянную дверь, обычно используется для торговли напитками.

Обозначения[править | править код]

На холодильниках обозначают температурный режим морозильной камеры в виде нескольких снежинок:

- * — температура до −6 °C. Замороженные продукты можно хранить не более недели.

- ** — температура до −12 °C. Замороженные продукты хранятся до месяца.

- *** — температура до −18 °C. Хранение продуктов до 3-х месяцев.

- *(***) — температура −18 °C и ниже, плюс быстрая заморозка свежих продуктов. Хранение продуктов до года.

По уровню потребления электроэнергии холодильники делятся на классы: (самое низкое потребление электроэнергии) A++, A+, A, B, C, D, E, F, G (самое высокое потребление электроэнергии).

Технические характеристики холодильников[править | править код]

- масса, кг;

- количество компрессоров;

- корректированный уровень звуковой мощности (шум), дБ;

- общий объём, л;

- объём морозильной камеры, л;

- температура хранения в морозильной камере, не выше, °С;

- температура хранения в холодильной камере, °С;

- номинальная потребляемая мощность, Вт;

- суточное потребление электроэнергии, кВт*час/сутки;

- годовое потребление электроэнергии, кВт*час/год;

- мощность замораживания, кг/сутки;

- время повышения температуры в морозильной камере до −9 °С при отключении электроэнергии;

- наличие системы автоматического оттаивания;

- наличие зоны свежести.

- тип холодильной установки: пассивная / вентилируемая.

Для сохранения свежести продуктов необходимо соблюдать правила хранения продуктов в холодильнике. Современные холодильники имеют множество камер, предназначенных для хранения различных продуктов: в каждой камере поддерживается температура, оптимальная для того или иного типа продуктов. Но даже в простых холодильниках с естественной циркуляцией воздуха температура на полках различается, поэтому необходимо правильно размещать продукты.

В наиболее холодных (температура около 0 °C) зонах размещают скоропортящиеся продукты: свежее мясо, рыбу и так далее. Готовые блюда (салаты, кисели и т. д.) наоборот нужно хранить в отделениях с более высокой температурой (около +8 °C). Продукты с резким запахом (мясо, рыбу, некоторые фрукты), или продукты, легко впитывающие запахи (молоко, масло) хранят раздельно, желательно в закрытой (но не плотно) таре. Следует вовремя избавляться от испорченных продуктов.

Не следует ставить в холодильник без автоматического оттаивания продукты, температура которых значительно выше комнатной, так как большое выделение пара способствует быстрому нарастанию инея на испарителе, снижению эффективности работы и увеличению расхода электроэнергии. Последнее касается также и холодильников с автоматическим оттаиванием. Размораживать замороженные продукты рекомендуется в холодильной камере: разморозка занимает больше времени, но позволяет сэкономить электроэнергию.

Если холодильник не оснащён системой автооттаивания, его необходимо регулярно выключать для размораживания инея с испарителя. Но даже холодильники с автооттаиванием необходимо регулярно мыть и проветривать, чтобы предотвратить появление неприятного запаха[7]. При длительном отключении холодильника необходимо открыть дверцу и выложить все продукты. Также для борьбы с неприятным запахом используются различные поглотители запаха. Для этой цели можно также использовать активированный уголь, либо народное средство — несколько ломтей ржаного хлеба.

Согласно европейской статистике, для одного человека оптимален объём холодильника до 150 л, два-четыре человека — 200—280 л, пять и более человек — 300—320 л.

- Холодильник домашний — Краткая энциклопедия домашнего хозяйства/ред. И. М. Скворцов и др. — М.: Государственное Научное издательство «Большая Советская энциклопедия» — 1959.

Как выбрать хороший холодильник без навязчивых советов консультанта

1. Учтите габариты

Перед походом в магазин определитесь с местом для своего будущего холодильника — от этого будет зависеть тип модели. Измерьте пятачок доступного пространства при помощи рулетки. Запишите длину, ширину и высоту. Убедитесь, хватит ли места для открывания дверок, проверьте, есть ли рядом розетка.

2. Определитесь с видом и компоновкой

Холодильники бывают одно-, двух- и многокамерными. Первые состоят только из холодильной камеры. Иногда внутри, за той же дверью, есть небольшая морозильная полка. Высота однокамерного холодильника, как правило, не превышает 150 см, ширина и глубина — до 60 см.

Сейчас наибольшим спросом пользуются двухкамерные холодильники.

Они имеют независимые друг от друга холодильную и морозильную камеры. Первая предназначена для хранения продуктов при температуре 5–8 °С, вторая — для заморозки.

Мощность морозилки обозначается снежинками. Одна снежинка: температура около −6 °С, продукты можно хранить неделю. Две снежинки: температура −12 °С, еда спокойно пролежит месяц. Три и более снежинок говорят о том, что в морозилке −18 °С и продукты могут храниться там до года.

Двухкамерные холодильники бывают:

- С верхней морозильной камерой («топ»). Их глубина и ширина — 60 × 60 см, высота от 1,5 до 2,5 м. Имеют вместительное холодильное отделение и доступны по цене, из недостатков — маленькая морозилка и устаревший дизайн.

- С нижней морозильной камерой («комби»). Габариты примерно те же. Отличаются большой морозилкой и тем, что еда в холодильнике находится на уровне глаз. Минусы — премиальные модели стоят дорого, нагруженные едой ящики морозилки трудно выдвигать, пластик часто ломается.

- French Door (французская дверь). Такие модели предполагают широкую (от 70 см) морозилку внизу и двустворчатую холодильную камеру сверху. Хороши тем, что и холодильное, и морозильное отделение имеет достаточный объём, а продукты удобно группировать по сторонам и открывать только одну дверцу.

- Side-by-Side (американская модель). Холодильная и морозильная камеры расположены бок о бок. Ширина таких холодильников может доходить до 120 см. По высоте и глубине они, как правило, такие же, как «топ» и «комби». К плюсам относится большой объём и возможность оценить содержимое холодильника и морозилки одним взглядом. Из минусов — высокая цена и много занимаемого места на кухне.

Многокамерные (три и более отделений) холодильники могут иметь различную компоновку. Особенностью таких моделей является наличие зоны свежести. Там особая температура и влажность, чтобы овощи и зелень долго не увядали, а свежие мясо и рыба оставались охлаждёнными, но не замораживались.

Сейчас читают 😎

3. Подберите тип управления

Все современные холодильники имеют электромеханическое (без точной регулировки) либо электронное управление. Последнее предполагает наличие панели с цифровым дисплеем и позволяет выставлять температуру до градуса, контролировать энергопотребление и задавать специальные программы (например, «Отпуск» или «Суперзаморозка»).

Некоторые модели подключаются к Wi-Fi — ими можно управлять удалённо с помощью гаджетов.

4. Выберите оптимальный объём

Объём бывает общим и полезным. Под первым понимается всё пространство вместе с полками и ящиками. Полезный объём рассчитывается исходя из количества продуктов, которые холодильник может вместить.

Чтобы вычислить минимальный полезный объём, применяют следующую формулу:

120 литров на 1 человека + по 60 литров на каждого члена семьи.

То есть если вы живёте втроём, нужен холодильник с объёмом от 240 литров. Но важно учитывать также пищевые привычки семьи. К примеру, если вы готовите впрок и холодильник забит полуфабрикатами, то лучше взять модель с объёмом побольше. Ориентируйтесь на следующие цифры:

- однокамерный (до 100 литров) — для дачи и офиса;

- с верхней морозильной камерой (до 200 литров) — для городской квартиры или загородного дома;

- с нижней морозильной камерой (до 300 литров) — для городской квартиры или загородного дома;

- многокамерный (до 500 литров) — для городской квартиры или загородного дома;

- French Door (до 600 литров) — для квартиры-студии или дома с просторной кухней;

- Side-by-Side (до 700 литров) — для квартиры-студии или дома с просторной кухней.

5. Выберите тип разморозки

Советские холодильники размораживались вручную: отключил от розетки, собрал воду, помыл — и снова пользуйся. Современные модели оснащены капельной системой разморозки («Плачущая стенка») или системой No Frost («Без инея»). Вот чем они отличаются:

- Капельная система. Влага собирается на задней стенке холодильника в специальный поддон и за счёт тепла компрессора испаряется. Со временем на стенках камер образуется наледь, поэтому холодильник хотя бы раз в полгода нужно размораживать и мыть.

- Система No Frost. Основана на циркуляции воздуха в камерах, охлаждающий элемент размещён в специальном отсеке системы, где конденсируется и испаряется влага. Иней на стенках камер не образуется, так что регулярная разморозка не нужна. Но мыть холодильник хотя бы раз в год необходимо.

Если на холодильнике написано Full No Frost, это значит, что системой «Без инея» оснащены обе камеры. Эта система считается наиболее совершенной, но не стоит забывать о её минусах. Из-за вентилятора сокращается полезный объём холодильной камеры, создаётся дополнительный шум, а продукты могут заветриться, поэтому их лучше хранить в контейнерах.

6. Учтите климатический класс

В зависимости от условий эксплуатации выделяют четыре климатических класса.

- N — эксплуатация при температуре от +16 °С до +32 °С. Подходит для большинства квартир и домов.