состав, пропорции и технология приготовления

При возведении новых стен или отделочных работах нужна надежная скрепляющая смесь. Правильно приготовленный известковый раствор подойдет и для кладки, и для штукатурки. Он имеет свои достоинства и недостатки, но главное — соблюсти все правила приготовления раствора и пропорции.

Гашение

Чтобы сделать скрепляющую массу для кладки или штукатурки, нужно использовать гашеную известь и песок. Правильное гашение — важнейшее условие. В противном случае качественный раствор не приготовить. Для этой процедуры используется специальная емкость, в которую постепенно, незначительными порциями, наливают воду поверх извести. Если известь будет погашена неправильно, это негативно скажется на стяжке.

Время, нужное для гашения, часто указано прямо на упаковке. Гасится известь от 7 минут до получаса (время до угасания термической реакции). Полное гашение — 24-36 часов. Для этой процедуры нужен респиратор, перчатки и плотная одежда: негашеная известь — едкое вещество. Для гашения делают специальное устройство, выглядит оно так:

Для гашения делают специальное устройство, выглядит оно так:

Творильный ящик: 1 — задвижка, 2 — сито, 3 — творильная яма, 4 — грабли

Слева на рисунке — кран подачи воды. Но в кустарных условиях используется просто ящик или металлическая емкость, погруженные в яму глубиной примерно 1 метр. Порядок работы простой:

- Засыпьте строительный материал в емкость.

- Залейте холодной водой в пропорции 1 л на 1 кг (2 л на 1 кг для побелки стен и потолка).

- Помешивайте получившуюся смесь каждый раз при уменьшении пара.

Важно: не стойте над емкостью после того, как налили воду: выделяющиеся пары опасны для здоровья.

В какой-то момент химическая реакция полностью прекратится. После этого известь пропускается через сито (см. схему выше). Теперь ее выдерживают минимум 2 недели для кладки и от 30 дней и более для штукатурки.

Фото: химическая реакция при гашении извести. Процесс осуществляется на дачном участке.

Наполнители и вяжущие добавки

Штукатурная смесь из извести и песка — наиболее универсальный материал для внутренней отделки помещений. Для того, чтобы смесь стала качественней, в ее состав добавляют цемент, глину или гипс, как вяжущие компоненты.

Для того, чтобы смесь стала качественней, в ее состав добавляют цемент, глину или гипс, как вяжущие компоненты.

- цементно-известковый вид используется в ремонтных работах как изнутри, так и снаружи зданий;

Фото: замешивание извести в ведре при помощи насадки на дрель

- смесь с глиной — для укрепления печных или стен деревянных домов;

- если в состав добавить гипс, получится известково-гипсовый раствор — отличный материал для штукатурки;

- песок — самый распространенный и неотъемлемый компонент.

Пропорции компонентов

Стандартный состав — это пропорции 1 к 4. Первая цифра — известь, вторая — песок. В случае с гипсом цифры меняются на 3 к 1, а если добавлять цемент, то пропорции — 2 к 1.

Чтобы понять, достаточно ли вязкой получилась смесь, опустите в нее лопатку. При легком стекании жидкой массы с нее необходимо добавление в состав пластификатора, потому что вязкость недостаточна.

Если лопатка с трудом проникает внутрь смеси, раствор нужно разжижать. Хорошая вязкость видна на фото ниже. Получится отличное сцепление со стеной.

Хорошая вязкость видна на фото ниже. Получится отличное сцепление со стеной.

Фото: использование шпателя

Приготовление растворов

Песок, который предстоит смешать с гашеной известью, должен быть предварительно просеян (карьерный). Если песчаная масса имеет речное происхождение, его промывают. Речной кварцевый считается наиболее качественным. А вот горный или овражный песок не ценится, потому что в нем много глины. Морской не используется из-за большого содержания соли.

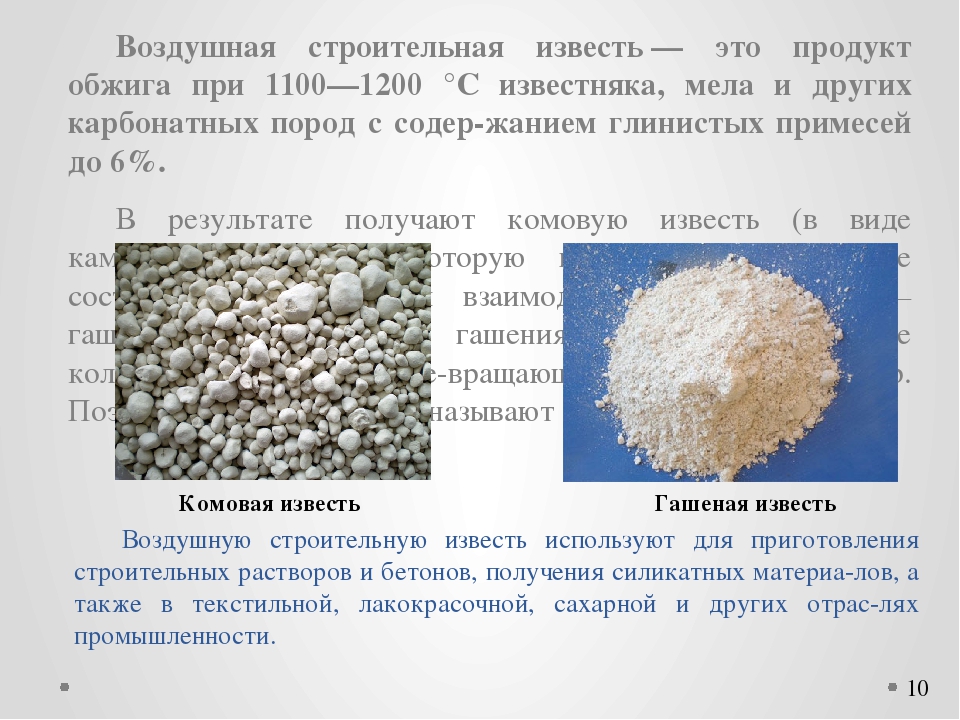

В продаже можно встретить и готовую гашеную известь. Содержимое упаковки будет выглядеть примерно так:

Фото: сухая известь

Чтобы сделать самый простой раствор в приготовленную известь сыпят песок в пропорции 4 части песка к 1 части гашенного «теста». На следующем шаге подливают воду и тщательно перемешивают полученную массу. Песок подсыпают и после для придания массе нужных физических качеств. Если смесь загустела, простояв несколько дней, достаточно добавить в нее воды.

Цементно-известковый раствор можно сделать в три этапа:

- Развести «тесто» с водой до жидкого состояния и процедить через сито.

- Смешать цемент с песком.

- Перемешать компоненты, полученные на двух предыдущих этапах.

С гипсом все обстоит иначе: сначала надо его смешать с водой, пока он не станет напоминать по консистенции сметану. Только после этого гипс можно добавлять в известковый раствор, а затем, качественно все перемешать.

Состав и последовательность приготовления известково-глинистого раствора: первым делом глина смешивается с массой из извести, а только после добавляется песчаная масса с водой.

Заключение

В современном строительстве связующая смесь на основе извести и песка занимает неоднозначное место. Кроме нее есть гипсовая штукатурка, аналогичный материал на основе гипса и цемента и, в конце концов, гипсокартон. Но несмотря на обилие современных строительных методов, привычный и проверенный временем, скрепляющий состав остается по-прежнему востребованным.

Кроме нее есть гипсовая штукатурка, аналогичный материал на основе гипса и цемента и, в конце концов, гипсокартон. Но несмотря на обилие современных строительных методов, привычный и проверенный временем, скрепляющий состав остается по-прежнему востребованным.

Среди его свойств присутствуют даже антибактериальный и антигрибковый эффекты. Универсальность, доступность компонентов, участвующих в приготовлении, низкая цена, масса достоинств — вот что делает растворы на базе извести незаменимыми.

Зачем в штукатурный раствор добавляют известь?

Очень много людей, у которых дело на стройке подходит к процессу штукатурки стен, задают мне вопрос: Зачем в штукатурный раствор добавляют известь? Вот и решил написать пост, который, думаю, будет полезный очень многим.

Да, действительно, известь практически всегда добавляют в цементный раствор для штукатурки стен. И это не просто так, для этого есть несколько причин.

1. Известь придает пластичность раствору.

Обычный цементный раствор очень жесткий. При накидывании на стену он просто может отваливаться от стены. Сделать раствор более мягким можно увеличением количества цемента, но это удорожает сам раствор.

2. Известь удешевляет стоимость раствора.

Как уже написано выше, для придания штукатурному раствору пластичности, можно вместо извести добавить больше цемента, но известь намного дешевле, чем цемент. Так что, имеем экономию.

3. Известь — натуральный природный материал.

Известь — натуральный природный материал. Поэтому наличие извести в растворе намного лучше, чем любой пластификатор, или увеличенное количество цемента.

4. Известь сушит стены.

Всем известно, что раньше, лет 20 назад, а некоторые и сейчас так делают, все подвалы у погреба штукатурились только известковыми растворами без цемента. Это делалось и делается для того, чтобы минимизировать появление влаги и грибка на стенах. Ведь известь — не пропускает влагу. В народе даже можно услышать фразу «Известь сушит стены». Так что наличие извести в растворе препятствует образованию грибка на стенах.

Так что наличие извести в растворе препятствует образованию грибка на стенах.

Четкой пропорции известково-цементного раствора нет. Дело в том, что известь отличается жирностью. Чем жирнее известь, тем жирнее раствор, и наоборот. Штукатуры обычно эксперементируют с первым замесом, определяют пропорцию, чтобы жирность была оптимальной. Ведь если раствор очень жирный, или слабо жирный, то штукатурка может при высыхании давать трещины. Именно такие трещины и появляются на штукатурке, если известь в штукатурном растворе отсутствует.

Другие статьи по теме

Цементно-известковый раствор — Всё о бетоне

На современном строительном рынке большим спросом пользуются различные штукатурные смеси, основным различием которых является наполнитель и вяжущее. Кроме того, в состав могут входить и другие полимерные составляющие, например, гипс или портландцемент, в этом случае наполнителем является песок строительный. По своему качеству и характеристикам наилучшим все же считается цементно-известковая смесь.

Цементно-известковый раствор отличается высокой адгезией, пластичностью, хорошей обрабатываемостью и отменной трещинастойкостью.

Плюсы и минусы

У цементно-известкового раствора есть свои плюсы и минусы, рассмотрим их более подробно.

Плюсы:

Таблица составов штукатурных растворов: для приготовления цементно-известкового раствора требуется цемент, 2 известковое тесто и 3 песок.

- Его значительно ниже гипсового.

- Легко наносится и отлично сцепляется с деревом, пеноблоками, бетоном, кирпичами и другими материалами, в то время как обычные цементные не прилипают к дереву. Кроме того, имеет высокую пластичность (хорошо тянется, долго остается мягким, что позволяет более долгий период обрабатывать поверхность шпателем, терками и другими материалами), не отслаивается от рабочих поверхностей.

- Все растворы, содержащие известь, имеют бактерицидные свойства, поэтому на покрытых ими поверхностях никогда не появятся ни плесень, ни грибок, что очень важно в строительстве.

- Он способен долго поддерживать благоприятный микроклимат в любых помещениях, а также устойчив к образованию трещин.

Минусы:

- Цена, содержащих известь, выше цементного, однако эксплуатационные характеристики известковых растворов намного лучше.

- Цементно-известковый менее прочный, чем смеси, в основе которых лежит портландцемент.

Приготовление

Известковое тесто также известно как гашеная известь, известковая паста. Улучшает пластичность и водоудерживающие свойства штукатурных растворов.

Можно купить уже готовую смесь для приготовления цементно-известкового раствора в специализированных магазинах, но специалисты советуют приготавливать такую смесь самостоятельно. Но как это сделать правильно? Цементно-известковый раствор состоит из извести, цемента и песка. Его можно приготовить двумя способами.

Первый способ приготовления. Известковое тесто разводится водой, пока не получится насыщенный раствор извести, а затем необходимо его процедить через чистое сито, для того чтобы не попали крупные камешки. Далее из песка и цемента замешивается сухая смесь и заливается известью, после чего все тщательно перемешивается. При замешивании очень важно соблюдать определенные пропорции и сделать правильную вязкость, или, еще ее называют так, жирность состава. Жирный быстро потрескается, и все усилия будут минимальными. В противоположном случае, если он получится тощий, он будет не пригоден для использования и с ним невозможно будет работать. Но из сложившихся ситуаций всегда можно найти выход: в жирный добавить цемент, а в тощий – загуститель.

Далее из песка и цемента замешивается сухая смесь и заливается известью, после чего все тщательно перемешивается. При замешивании очень важно соблюдать определенные пропорции и сделать правильную вязкость, или, еще ее называют так, жирность состава. Жирный быстро потрескается, и все усилия будут минимальными. В противоположном случае, если он получится тощий, он будет не пригоден для использования и с ним невозможно будет работать. Но из сложившихся ситуаций всегда можно найти выход: в жирный добавить цемент, а в тощий – загуститель.

Для нанесения цементно-известковой штукатурки на стены традиционно используется шпатель.

Второй способ приготовления. Для этого необходимо подготовить сухую смесь, состоящую из песка и цемента в необходимой пропорции. Далее добавляют в нее известковое молоко (готовится в соотношении 1:1 из известкового теста и воды). Получившуюся массу необходимо тщательно перемешать, если необходимо, то можно добавлять воду для получения необходимой консистенции.

Добавление извести делает раствор более эластичным, что делает его более удобным в работе.

Специалисты рекомендуют перед началом работ проверить получившийся раствор на прилипание к поверхности и отсутствие трещин после высыхания.

Не следует готовить смесь сразу в большом количестве, это позволит сэкономить материалы. Лучше готовить одну порцию для работы на протяжении 30-40 минут.

Важно помнить, что нельзя разводить уже застывающий раствор водой, это сделает штукатурку непрочной и она в скором времени отвалится.

Состав смеси

Штукатурный миксер используется для перемешивания раствора. Размешивать можно и вручную, и с помощью электродрели.

Это количество материалов на кубический м или относительное соотношение сухого исходного материала (определяется по массе или объему). При расчете состава за единицу принимают расход вяжущего вещества (цемент или известь). Так, например, для простых смесей, в которых нет минеральных добавок, состав обозначается 1:4.

Удобоукладываемость

Качество приготавливаемых смесей говорит об их удобоукладываемости, то есть данная смесь должна укладываться на поверхность тонким слоем, заполняя при этом все неровности без какого-либо уплотнения.

Удобоукладываемость характеризует подвижность и водоудерживающую способность приготовленной смеси.

Подвижность определяется способностью смеси растекаться самостоятельно под действием собственной массы. Чтобы повысить подвижность, допускается добавление пластифицирующих добавок или поверхностно-активных веществ.

Водоудерживающая способность определяется свойством приготовленной смеси удерживать воду во время укладки на его пористом основании. Смесь с хорошей водоудерживающей способностью частично отсасывает воду и уплотняет ее во время кладки, это делает смесь более прочной. Повышение этого свойства можно достичь добавлением высокодисперсных добавок, таких как зола, глина и так далее, а также заменой части цемента на известь.

Смесь с хорошей водоудерживающей способностью частично отсасывает воду и уплотняет ее во время кладки, это делает смесь более прочной. Повышение этого свойства можно достичь добавлением высокодисперсных добавок, таких как зола, глина и так далее, а также заменой части цемента на известь.

Цементно-глиняно-известковый раствор. Состав, характеристики

При больших объёмах кладки и штукатурке стен, мы используем самодельные цементно-известковые и цементо-глиняно-известковые растворы. Это помогает нам экономить на материалах 2-3 раза в сравнении если покупать готовые смеси в мешках. При этом качество сделанной работы остаётся высокое.

К тому же такие растворы универсальны. Их можно использовать для штукатурки: бетонных, кирпичных, деревянных стен внутри помещений и фасадов с цоколем. И как раствор для кладки кирпича. А рецепт раствора можно изменить для любого случая.

Самодельные штукатурки или кладочные смеси применяем, когда их нужно тоннами. Лишь тогда удобство от работы отходит на второй план и начинается выгода.

Иначе лучше взять недорогую смесь от Antega, Форвард, Реал, Полигран, Миксити или Микс Мастер. Так дороже, чем делать самому, но цена компенсируется предсказуемым результатом, удобством и скоростью работы.

В статье рассмотрим свойства цемента, извести с глиной и их роль в растворе. Также приведём примеры рецептов приготовления смесей.

Известь и известковые растворы

Несмотря на то что известь веками была основой в кирпичной кладке, побелке и штукатурке стен; сегодня к ней почти пропал интерес. И причин тому много:

Цена у извести в последнее время выше чем у цемента или гипса.

Медленное твердение. Известь (пушонка) — это воздушное вяжущее, как и гипс. Так, погрузив известь в воду она размокнет, но твердеть не будет. Поэтому мешки с известково-песчаной смесью могут месяцами лежать на улице под открытым небом и с ними ничего не станется. Такой раствор станет твёрдым только когда из него испариться вода. Это значит, что с известковыми стенами продолжают работать только после их полного высыхания.

Выделяют 2 вида твердения воздушной строительной извести: 1) карбонатное твердение; 2) гидратное твердение.

Карбонатное твердение заключается в 2-х параллельно протекающих процессах (по времени): а) испарении воды из раствора и кристаллизация извести. Кристаллы гидроксида кальция соединяются между собой, образуя «сросток», который является основой прочности камня; б) карбонизации за счет углекислоты из воздуха. Карбонизация дает дополнительный прирост прочности, так как карбонат кальция – малорастворимое в воде вещество. Правда процесс твердения идет очень медленно, потому что структура из кристаллов гидроксида кальция – малопрочная, а карбонизация недостаточно эффективна из-за малой концентрации углекислого газа в атмосфере.

Гидратное твердением — в результате замешивания извести водой, происходит её постепенное превращение в камневидное тело (гидроксида кальция).

Трудоёмкость нанесения. Хоть известковый раствор обладает пластифицирующими свойствами, всё же его тяжело наносить в сравнении с гипсовыми штукатурками или растворами сделанных на заводе с добавлением пластификаторов. При нанесении в качестве штукатурки, большая его часть стекает на пол. И всё что падает приходится собирать обратно в вёдра, заново перемешивать добавляя воду.

При нанесении в качестве штукатурки, большая его часть стекает на пол. И всё что падает приходится собирать обратно в вёдра, заново перемешивать добавляя воду.

Большое трещинообразование и усадка. Это объясняется тем, что при испарении воды уплотняется известковый раствор. Из-за этого в нем образуются сетка пор и тончайшие капилляры, частично заполненные водой. В этих порах и капиллярах возникают силы капиллярного давления, стягивающие частички вяжущего вещества и заполнителей. И чем выше содержание воды в растворе, тем больше его усадка при высыхании во время твердения.

Объёмное изменение из-за частиц пережога. В негашеной извести всегда присутствуют пережженные частицы СаО и MgO, которые гидратируются, увеличиваясь в объеме в уже затвердевшем известковом камне. Неравномерные изменения объема и возникающие при этом напряжения вызывают растрескивание растворов, бетонов и изделий из них, деформацию кладки. Чтобы избежать подобного, лучше покупать известь гашенную в заводских условиях. Там её тонко измельчают, а при гашении применяют машины-гидраторы.

Там её тонко измельчают, а при гашении применяют машины-гидраторы.

Низкая прочность. После месяца твердения извести, её прочность достигает порядка 0,5-1 МПа (5-10 кг/см²). И только через годы, благодаря карбонизации за счет углекислоты из воздуха прочность достигает 5–7 МПа (50-70 кг/см²). Эти показатели не соответствует современным стандартам строительства.

Размокает. Известковая гарцовка подходит только для внутренних работ в сухих помещениях. Такую штукатурку на фасаде здания смоет дождём, как побелку с дерева.

Не подходит под современные отделочные материалы. Выпускаемые штукатурки, шпаклёвки и клей прочнее чем известка. Из-за этого есть вероятность испортить работу и материалы, которые не будут держаться на известковой поверхности. Т. к. не будет соблюдено правило: предыдущий слой должен быть прочнее следующего. К тому же напомним, что известь воздушное вяжущее, а цемент- гидравлическое. От этого на стене оштукатуренной известковой гарцовкой не будет держаться даже кафельная плитка.

Известь — это щелочь. Поэтому при работе с известковыми растворами необходимо надевать перчатки, респиратор и очки.

Известко-песчаная смесь фасованная в мешки по 50 кг. производства Павлово-на-Неве

Недостаткам извести, есть что противопоставить:

Препятствует образованию плесени и грибка, потому что опять же известь — это щелочь. Эту способность используют даже в борьбе с вредителями в скотоводстве и садоводстве. Обрабатывают стволы деревьев известковым молоком, белят стены в местах содержания животных.

Высокая диффузионная и капиллярная паропроницаемость. Эти свойства извести помогают распределить влагу в стене, избегая локальных переувлажнений. Так, в доме где наружные кирпичные стены положены и оштукатурены известковым раствором остаются сухими (нет точки росы) а значит остаются тёплыми. Эти же свойства формируют правильный домашний микроклимат. Излишки влаги из воздуха такие стены забирают, а при её недостатке возвращают обратно. К тому же влага возвращается чистой, потому что известь служит природным фильтром.

К тому же влага возвращается чистой, потому что известь служит природным фильтром.

Имеет свойства пластификатора. Тонкодисперсные частички гашеной извести, адсорбционно (поглощают) удерживают на своей поверхности значительное количество воды, создавая своеобразную смазку для зерен заполнителей в растворной или бетонной смеси, уменьшая трение между частицами. Так, для изготовления известковых кладочных растворов на 1 м³ обычно расходуется 300—500 л. воды и более. Вследствие этого известковые растворы обладают высокой удобообрабатываемостью, легко и равномерно распределяются тонким слоем на поверхности кирпича или бетона, хорошо сцепляются (хорошая адгезия) с ними, отличаются водоудерживающей способностью даже при нанесении на кирпичные и другие пористые основания. Все это благоприятно отражается на производительности труда при кладочных и штукатурных работах, на их качестве, а также на долговечности кладки и штукатурки. Это свойство сохраняет подвижность раствора и позволяет без ущерба прочности скорректировать штукатурку или положенный кирпич в первые минуты.

Правила работы с известью

Минимальный слой нанесения известковой штукатурки 15 мм. Когда штукатурный слой больше 30 мм, тогда используют штукатурную сетку из оцинкованной стали, пластиковую или стеклопластиковую.

Известковую гарцовку используют в помещениях с влажностью не выше 60%.

Если вы решили штукатурить гладкие бетонные стены, то их нужно обить сеткой. Первый слой — грунтовочный обрызг, содержащий избыточное количество воды. Такой раствор хорошо заполняет все неровности поверхности, а вода впитывается основанием.

И не ленитесь надевать перчатки, респиратор и очки.

Состав известкового штукатурного раствора

Соотношение песка и гашёной извести для штукатурки стен 5-6 частей песка к 1 части извести.

Известь как самостоятельный вяжущий материал потерял актуальность, теперь её используют как пластификатор раствора. А на её место пришли гипс и цемент. Так при ремонте в доме, мастера стены штукатурят гипсовыми штукатурками, потому что они в сравнении с известковым раствором технологичнее:

- прочность на сжатие у гипса 2,5-3 МПа, против 0,5-1,5 МПа у пушенки;

- гипсовая штукатурка затвердевает за 2-4 часа, а у известки процесс твердения проходит месяцами и годами;

- гипс наносится за один раз, даже слоем в 4-5 см.

, известковую же гарцовку таким слоем удастся нанести в 5-6 приемов. Гипсовой штукатуркой удобно работать, она: не стекает с поверхности, легко тянется и ровняется правилом.

, известковую же гарцовку таким слоем удастся нанести в 5-6 приемов. Гипсовой штукатуркой удобно работать, она: не стекает с поверхности, легко тянется и ровняется правилом. - гипс инертный материал, поэтому такие штукатурки безопасны для здоровья мастера и не раздражают кожу и слизистую.

Цементная и цементно-известковая смесь

Цемент же лишен недостатков извести, поэтому он полностью заменил её. Он обладает уникальными свойствами, которые открыли новые возможности в строительстве.

Так обычные цементные растворы начинают схватываться уже через 45 минут после затворения водой. А через 12 часов, к примеру по цементной штукатурке можно проводить следующий этап работ. У цемента еще много неоспоримых достоинств, он: водостойкий и гидрофобный, прочный. И эти свойства постоянно совершенствуются наукой. Всё это важно для строительства ограждающих конструкций зданий и сооружений, но вот для штукатурки или для кладки кирпича некоторые свойства избыточны.

Так избыток прочности цементного раствора приведет к тому, что штукатурка отойдёт от кирпича, а кладка станет слабее. Произойдёт это из-за того, что кирпич не выдержит усадочное напряжение бетонного раствора (цемент «сильнее» кирпича).

Произойдёт это из-за того, что кирпич не выдержит усадочное напряжение бетонного раствора (цемент «сильнее» кирпича).

«Смягчить» и придать новые свойства цементу помогает добавление извести в раствор. Тем самым устранив еще и недостатки пушенки.

Заменяя в растворе часть цемента на известь у раствора:

- повышается адгезия (сцепление) со строительными материалами: бетоном, кирпичом, газобетоном, деревом, шлакобетоном, арболитом или опилкобетоном, керамической плиткой. Потому что известь способна в себе удерживать большее количество воды чем цемент, о чём писали выше. Так прочность сцепления у цементно-песчаной смеси М150 или М300 = 0.5 кг/см². А у цементно-известково-песчаной смеси уже 0.7-1.0 кг/см².

- паропроницаемость стен — для хорошего климата и теплых стен в доме. Это свойство раствору также придаёт известь благодаря своим диффузионной и капиллярной паропроницаемости. Цемент же напротив гидроизолятор и влагу не пропускает.

- атмосферостойкость (перепад температуры, солнце) и водостойкость — универсальность применения как внутри так и снаружи здания: цоколи, карнизы и другие конструктивные элементы зданий и сооружений, подвергающихся систематическому увлажнению.

- возможность нанесения толстых слоев штукатурки;

- бактерицидные свойства.

Глина в цементно-известковом растворе

Малая прочность и высокая стоимость извести, делают это вяжущее весьма невыгодным. Поэтому, в случаях когда основным назначением извести является роль пластификатора, как это имеет место в цементно-известковых растворах и самостоятельная прочность извести фактически не используется, то её можно заменить полностью или частично глиной.

Глина и любые другие примеси не допустимы в бетоне и железобетоне, которые идут для строительства фундамента, междуэтажных перекрытий и в других местах ответственного строительства. Так как они ухудшают прочность бетона. А вот при кладке кирпича или при штукатурке стен из него, прочностью можно пожертвовать. Добавление сырцовой глины в таких случаях придаёт более важные свойства цементно-песчаному раствору, это:

- Водоудерживающая способность цементно-глиняных растворов выше даже чем у цементно-известковых растворов.

Т. е. смесь с добавлением глины становится еще более пластичнее и удобоукладываемой. Особенно, водопотеря различается в первые 20 минут.

Т. е. смесь с добавлением глины становится еще более пластичнее и удобоукладываемой. Особенно, водопотеря различается в первые 20 минут. - Повышает показатели прочности в сравнении с известью. Если принять за единицу прочность кладки на цементно-известковых растворах, то прочность кладки на соответствующих цементно-глиняных растворах составит от 1,10 до 1,18, (т. е. при одинаковых по объему составах растворов наиболее высокую прочность как раствора, так и кладки даёт цементно-глиняный раствор.

- Прочность сцепления c сухим красным кирпичом в 10 раз выше чем у цементно-известковых растворов (1 цем.: 1 изв.: 9 песка). Который сам по себе бесспорно выигрывает у цементно-песчаной смеси. Это свойство вытекает также из повышенной водоудерживающей способности глиняных растворов. А вот составы из цемента, глины, извести и песка в полтора — два раза показывают худшие результаты.

- Цена на глину в сравнении с известью и любыми другими пластификаторами безусловно ниже.

Иногда глина достаётся бесплатно.

Иногда глина достаётся бесплатно.

Правила при добавлении глины в цементный раствор

Количество глины не должно превышает по отношению к весу цемента 1:1 или 1,25:1. Дальнейшее увеличение объёма ведёт к резкому ухудшению морозостойкости и коэфициента размягчения раствора.

Качество применяемой глины играет важную роль. Так, глина с содержанием органические вещества, ухудшает показатели раствора.

Лучшие же показатели достигаются при введении в раствор кирпичных и строительных глин.

Значительное содержание органических веществ можно определить по сероватой, синевато-серой и черной окраске глины, а иногда и видимыми вкраплениями. Необходимо воздерживаться от применения подобных глин для строительных растворов. Наряду с гуминовыми веществами в глине могут встречаться органические вещества других форм: а) в виде растительных тканей (листья, стебли, корни, куски древесных стволов), которые легко могут быть изъяты из глины при ее подготовке; б) в виде органических веществ битуминозного характера, влияние которых на качество цементного раствора может считаться вредным лишь в редких (например, в весьма вредной форме бурого угля) случаях;

в) в виде твердого углерода в модификациях, сходных с антрацитом, что не считаться вредным.

Длительность и интенсивность смешивания растворов с добавлением глины имеет решающее значение на их прочность.

Так для цементно-известковых растворов тщательность перемешивания позволяет добиться только повышения общего качества раствора. Наличие же недостаточно промешанных включений извести, может привести лишь к частичному ослаблению кладки, к местным ее повреждениям и выветриванию. То, для цементно-глиняных растворов тщательность смешивания имеет гораздо более важное значение. Плохое промешивание раствора в котором глина осталась в форме отдельных включений, может повести к целому ряду серьезных дефектов кладки, так как такая глина будет обладать всеми нежелательными присущими ей свойствами:

- невозможность отвердевания во влажных условиях;

- способность размокать и выжиматься из швов, что поведет к осадке кладки и, возможно, к частичному появлению в ней трещин;

- пучиться вследствие замораживания во влажном состоянии, что может повести к расстройству кладки в целом.

Вышеуказанные нежелательные последствия не могут иметь места в случаях, когда глина тщательно перемешана с цементом и песком. Поэтому, контроль за полным перемешиванием должен стать основной задачей контроля правильности изготовления цементно-глиняных растворов.

Так, принимая прочность при минутном смешивании в бетономешалке за 100%, доведение чистого времени смешивания до 4,5 минут увеличивает прочность растворов почти вдвое, а прочность кладки на 25-30%. Благодаря интенсивности перемешивания увеличивается и пластичность раствора.

Предварительное просеивание и замачивание на сутки особенно комовой глины и доведения её до состояния жидкого теста, также повышает качество раствора. Это помогает избежать не растворенных частиц глины при замешивании.

Рекомендуем разводить глину таким количеством воды, которое нужно на замес раствора. И вводить его в растворомешалку при изготовлении раствора в виде глиняного молока.

Обычно это соответствует объемному весу глиняного молока около 1400—1500 кг/м3 при содержании глины в 650—850 кг/м3 молока. Считая на сухую глину относящейся к разряду кирпичных, которая показывает набухание в 1,5— 2,25 раза по сравнению с первоначальным объемом утрясенного сухого вещества.

Считая на сухую глину относящейся к разряду кирпичных, которая показывает набухание в 1,5— 2,25 раза по сравнению с первоначальным объемом утрясенного сухого вещества.

Готовый цементно-глиняно-известковый раствор в ведре

Комбинирование глины и извести в цементном растворе

Введение в состав цементного раствора глины с известью более благоприятно, чем введение одной глины или только извести. Наилучшие результаты при этом дают те смеси, в которых соотношение извести и глины как 25 :75. (смотрите Таблицу №1) Это способствует некоторому сокращению расхода цемента при применении цементно-глиняно-известковых растворов.

Таблица № 1. Изменение прочности цементного раствора от добавления в него глины и извести в различных соотношениях.

Состав и приготовление растворов

При строительстве различных сооружений и их частей: столбы, стены, перемычки требуется раствор не одной какой-либо марки, а нескольких. Так, перемычки, должны выполняться (в зависимости от их нагрузки и конструкции) на растворах, имеющих прочность не ниже 30 кг/см2, а иногда и выше. Поэтому, подбор состава цементно-глиняного раствора, должен производиться таким образом, чтобы была получена заданная расчетная марка раствора. (Таблица №2)

Поэтому, подбор состава цементно-глиняного раствора, должен производиться таким образом, чтобы была получена заданная расчетная марка раствора. (Таблица №2)

Таблица №2. Приведены расчетные марки растворов, требуемые при различных допускаемых напряжениях на центральное сжатие кладки, выполняемой из кирпича разной прочности.

При приготовлений состав раствора также важно учитывать условия эксплуатации здания и его частей. От этого также зависит минимальный расход цемента, который приведён в таблице ниже.

Условия эксплуатации ограждающих конструкций, влажностный режим помещений по СНиП 23-02-2003 | Минимальный расход цемента в кладочном растворе на 1 м3 сухого песка, кг |

| При сухом и нормальном режимах помещения | 100 |

| При влажном режиме помещения | 125 |

| При мокром режиме помещения | 175 |

РАСТВОРЫ МАРОК 8 И 15 КГ/СМ²

В целях упрощения, цементно-глиняные растворы марок 8 и 15 кг/см² могут не подбираться, а назначаться соблюдая следующие ограничения:

- для получения необходимой морозостойкости раствора и необходимой водостойкости содержание цемента не должно быть менее 100 кг/м³ раствора, что примерно соответствует предельным составам раствора по объему 1 цем : 15 песка;

- весовое содержание в растворе глинистых частиц (размером менее 0,01 мм по Сабанину) не должно превосходить 75—80% от весового содержания цемента; в соответствии с этим при применении обычных кирпичных глин количество вводимого в раствор глиняного молока (с объемным весом около 1400 кг/м3) не должно превышать 2—2,5 об.

ч. на 1 об. ч. цемента.

ч. на 1 об. ч. цемента.

Растворы других марок

Составы цементно-известковых и цементно-глиняно-известковых растворов для кладки или штукатурки стен помещений с нормальной влажностью и фундаментах в сухих грунтах. Цемент М400.

Составы растворов для кладки или штукатурки стен сырых помещений и фундаментов во влажных грунтах.

На примере одного объекта

Который был сделан много лет назад. Проводился капитальный ремонт дома на первом этаже под офис. Сам дом кирпичный 1907 года постройки.

Стены на этом объекте были спрятаны за гипсокартоном на металлокаркасе, из-за чего терялось по 10-15 см. пространства на каждой стене.

Сами стены дома были оштукатуренны известковой гарцовкой. После демонтажа штукатурки у завал стен был в среднем 7 см. Самый большое отклонение 12 см, местами были полости в стенах глубиной 25-30 см.

Как выбирали штукатурку

Помещение на первом этаже и с полами по грунту, от этого достаточно сырое. /p>

/p>

К тому же на стенах уже была известковая гарцовка. От неё на кирпичной кладке оставились частички извести, поэтому на такой поверхности надёжно держаться ничего не будет, кроме самой извести.

Плохая адгезия с такими стенами гипсовой и чисто цементной штукатурки, а также их высокая цена стали причиной выбора цементно-известковой штукатурки.

Подготовка стен для штукатурки

После демонтажа, стены были подметены и пропылесосены в 2 раза. И вот почему.

Грунтовать стены перед нанесением цементо-известковых растворов не надо. Как вы читали выше, достоинством таких растворов является хорошая паропроницаемость. Но, загрунтовав стены, вы тем самым уменьшите эту проницаемость. Такая особенность особенно важна в домах с периодическим отоплением (дача и редко посещаемые дома) или с сырыми стенами.

И главное, у такой штукатурки отличная адгезия и посредники здесь не нужны. Лучшее, что можно и нужно сделать это хорошо обеспылить стены щетками или пылесосом.

К тому же принцип такой гарцовки — это наносить её в достаточно жидком состоянии. Попав же на стену известково-цементный раствор передает содержащую в себе воду — стене, становясь тем самым хрупким и не пластичным. На такую поверхность можно набросить следующий слой. Грунтовка же, не даст впитаться воде и штукатурка будет съезжать с поверхности, из-за этого работа растянется во времени.

Как выставляли маяки

Толщина штукатурки у нас доходила до 12 см. На такую толщину ни на какой вид штукатурки не удастся зафиксировать маяк. Но, мы пытались это сделать на гипсовую штукатурку, что было ошибкой. Уже в выравненной стене через месяц, гипс под слоем штукатурки заплесневел. Всё из-за того, что известь сохнет долго, а на таких слоях особенно.

Лучше для «заморозки» маяков использовать цементные растворы. Если толщина очень большая, то использовать крепления для профилей маячков. На маяк достаточно 4 шт.

Первый и самый важный слой

Первый или адгезионный слой не только трудный но и самый грязный. Его делают с избыточным содержанием воды, консистенцией похожей на 1% кефир. Большая часть такого раствора стекает на пол и брызгает в стороны. Из-за этого много времени и сил уходит, чтобы раствор собрать с пола обратно в ведро. Для уборки удобно использовать широкий шпатель в сочетании с маленьким. Собранный раствор необходимо перемешивать добавляя воды, чтобы восстановить её потери.

Его делают с избыточным содержанием воды, консистенцией похожей на 1% кефир. Большая часть такого раствора стекает на пол и брызгает в стороны. Из-за этого много времени и сил уходит, чтобы раствор собрать с пола обратно в ведро. Для уборки удобно использовать широкий шпатель в сочетании с маленьким. Собранный раствор необходимо перемешивать добавляя воды, чтобы восстановить её потери.

Делать набрызг лучше от пола к потолку. Так видно, что раствор накинут силой, значит проник глубоко в поры стены и надёжно сцепился. Таким образом получатся надежная основа для дальнейшей многосантиметровой толщины. Если же накидывать раствор на стену сверху-вниз, то по большей части такой стены он стечёт схватившись лишь за случайные выступы. Что ненадежно.

Для нанесения раствора используют штукатурный ковш. Раствор наносят с небольшим размахом, чтобы раствор хорошо соединился со стеной. Так наносят все слои.

Адгезионный слой должен быть прочнее последующих слоёв, поэтому в неё соотношение цемента М-400 к песку с известью было 1 к 10. Последующие слои были 1 к 12, последние уже 1 к 15.

Последующие слои были 1 к 12, последние уже 1 к 15.

Адгезионный слой желательно оставить на сутки для твердения.

Второй и последующие слои

Второй и последующие слой раствора надо делать более густыми, похожий по консистенции на 15-20% жирности сметану.

Добавлять цемент нужно уже не 1 к 10, а к примеру 1 к 12 и уменьшать его содержание до 1 к 15. Такое содержание цемента в растворе достаточно и для фасадных работ, кроме цоколя. Нельзя

Работать уже будет легче и быстрее, потому что раствор более густой и он наносится более толстыми слоями. Раствор охотно цепляется к поверхности благодаря адгезионному слою и раствора на пол падает намного меньше.

Цементно-известковым и цементно-глиняно-известковым растворами вы сможете выровнять практически любую кривизну стен. Правда, если она большая, то работу придется делать за несколько дней. Цемент твердеет достаточно долго и набросить за день больше 2 слоёв не получится. Штукатурка будет съезжать со стен.

В таком случае оставьте работу на следующий день. Не беспокойтесь, перерыв в работе на качестве никак не скажется, просто продолжите работу с более жидкого замеса.

Надеемся, что тему раскрыли достаточно полно. Но, если у вас будут вопросы, мы обязательно на них ответим.

Как самому приготовить раствор для кирпичной кладки

Существует несколько типов растворов, применяемых в каменной кладке. Их состав зависит от условий работы конструкции, предназначения и характера ее работы.

В строительном производстве находят большое применение воздушно-известковые растворы. Для их приготовления идет молотая известь-кипелка или известковое тесто, песок и вода. Иногда такие растворы приготавливаются на основе извести пушонки.

Приготовленные на основе извести кладочные растворы имеют хорошую удобоукладываемость, обладают необходимой пластичностью, трещинностойкие, хорошо выполняют связующие функции в кладке. Из недостатков такого раствора можно выделить большой срок твердения.

Растворы, выполненные на основе негашеной молотой извести не имеют такого недостатка, они намного быстрее твердеют и обладают большой прочностью. Все известковые растворы используются там, где возводимая конструкция будет эксплуатироваться на открытом

воздухе, так как известь твердеет и набирает прочность в воздушной и сухой среде. Те конструкции, которые предназначены для эксплуатации во влажной среде возводятся на известковом растворе с добавлением цемента.

Широко применяются в строительстве растворы на гидравлическом вяжущем, чаще всего на портландцементе. Для придания таким растворам тех или иных свойств, в них вводят необходимые добавки – трепел, глиняное или известковое тесто и др., а также поверхностно-активные вещества, это могут быть отходы производства клея, омыленные едким натром растительные волокна или древесный пек.

Для улучшения морозостойкости кладочного раствора на основе минеральных вяжущих, вводятся добавки, затрудняющие передвижение воды в капиллярах, например мылонафт. Если конструкция предназначена для работы в агрессивных водах, кладочные растворы приготавливаются на основе портландцементов с гидравлическими добавками.

Если конструкция предназначена для работы в агрессивных водах, кладочные растворы приготавливаются на основе портландцементов с гидравлическими добавками.

Часто для этих целей применяются шлакопортландцементы.

В конструкциях менее ответственных, используются строительные кладочные растворы на гидравлических вяжущих, имеющих небольшое время затвердевания. Это гидравлическая известь, известково-шлаковые цементы, различные извести со специальным гидравлическими добавками и др.

Чтобы в домашних условиях приготовить раствор для кирпичной кладки, следует заранее в необходимом количестве купить цемент, песок и гашеную известь. Основным связующим компонентом в этом растворе будет цемент.

Известь добавляется в кладочный раствор для придания ему свойств пластичности и текучести, что дает возможность раствору, при проведении каменных работ лучше заполнять пустоты и поры в каменной кладке.

Песок добавляется в раствор в качестве основного наполнителя и для предотвращения чрезмерной усадки стен. Строители больше предпочитают иметь дело с мелким песком. Не лишним будет знать, что лучше использовать не речной песок, а добытый в карьере, так как песчинки в реке со временем окатываются и приобретают округлую

Строители больше предпочитают иметь дело с мелким песком. Не лишним будет знать, что лучше использовать не речной песок, а добытый в карьере, так как песчинки в реке со временем окатываются и приобретают округлую

гладкую форму, а песчинки карьерного песка имеют рванную, сколотую поверхность, что позволяет кладочному раствору, выполненному на его основе, лучше удерживаться на поверхности и надежнее связывать кирпичи в кладке. Но за неимением такого песка сгодится и речной.

Вам следует тщательно смешать заранее приготовленные и отмеренные фракции цементного раствора. Обычный кладочный раствор состоит из 1-й части цемента, от 4-х до 6-и частей песка и 1-й части извести. Перед добавлением воды смешайте все сухие компоненты для придания смеси однородной массы.

Иногда строители известь в растворе заменяют небольшим количеством глины и добавляют мыло или стиральный порошок, от чего раствор приобретает свойства удобоукладываемости и пластичности. С таким раствором работать приятнее, его легче укладывать и разравнивать мастерком.

С таким раствором работать приятнее, его легче укладывать и разравнивать мастерком.

Выполняя кладочные работы в зимнее время года, в раствор нужно добавлять пластификаторы. Такой раствор образует небольшие мелкие пузырьки воздуха, что уменьшает образование трещин при его замерзании.

Чтобы не заниматься приготовлением отдельных компонентов раствора, продаются готовые к употреблению строительные сухие смеси, которые нужно только затворить водой и тщательно размешать. Песок в такую смесь добавлять не следует.

Постепенно, небольшими порциями добавляя в раствор воду, перемешайте его. Не следует приготавливать сразу большое количество раствора, так как через час-полтора он приходит в негодность и с ним уже нельзя будет работать. Перемешивать раствор следует на чистой

ровной поверхности – деревянной или металлической, для этого подойдет лист из толстой фанеры или металлическая неглубокая емкость. Замешивая раствор, следует добиться того, чтобы он легко скользил по лопате, по консистенции напоминал тающее сливочное масло и мог сохранять свою форму.

технические характеристики, пропорции, цены, как правильно приготовить

Цементно-известковый раствор – смесь с высокой адгезией, прочностью и эластичностью. Зарекомендовал себя в качестве кладочного раствора для строительных блоков и кирпича, а также для оштукатуривания различных поверхностей внутри и снаружи помещений. Сфера применения не ограничивается отделочными работами, сюда же можно отнести укладку труб, обработку армирующей сетки, заливку монолитных полов. Одним из важнейших преимуществ такого состава является надежность и влагоустойчивость.

Оглавление:

- Разновидности известковых составов

- Цена разных марок

- Изготовление своими руками

Виды и характеристики

Помимо вышеперечисленных свойств известь также характеризуется бактерицидностью, препятствующей образованию грибков и плесеней. Стоит отметить, в отличие от цементного раствора, способность материала пропускать влагу, что положительно сказывается на уровне влажности внутри помещения. Отсюда противостояние воздействию перепадов температур до 65 °C и морозостойкость до -50 °C.

Отсюда противостояние воздействию перепадов температур до 65 °C и морозостойкость до -50 °C.

Хорошие адгезионные свойства дают возможность работать с любыми материалами, даже с деревом. Смесь легко укладывать, заполняя даже самые мелкие трещинки и неровности. Повышенная пластичность известкового раствора позволяет продлить время высыхания до трех часов, тем самым избежать растрескивания.

По характеристике жирности различают следующие известковые составы:

1. нормальные – с оптимальной степенью пластичности, практически не дают растрескивания и усадки при высыхании;

2. тощие – применяются при любых облицовочных работах, так как обладают минимальной усадкой;

3. жирные – высоко пластичный материал с большим количеством вяжущих веществ, поэтому хорошо используется в виде кладочного раствора.

Жирность можно корректировать внесением различных компонентов. Так для понижения значения вносят пористый песок, а известь обратно увеличивает жирность.

По соотношению плотности растворы подразделяют:

- низкой плотности – до 1500 кг/м3;

- средней плотности – от 1500 кг/м3.

Соотношение компонентов раствора определяет сферу его применения. Наибольшей популярностью пользуются марки М75 и М50. К примеру, в качестве надежного кладочного раствора для кирпича лучше всех зарекомендовала себя смесь М75. Тогда как для более широкой области использования, а также для проведения штукатурных работ удобоварим М50.

Применительно к штукатурным смесям их условно разделяют на:

1. базовые – для чернового выравнивания поверхностей стен и потолков;

2. декоративные – имеющие декоративные элементы в структуре либо благодаря длительному высыханию легко подвергаются фактурной обработке с последующей покраской;

3. специальные – носят технический характер для улучшения влагозащитных свойств, шумоизоляции и утепления.

Производители и расценки

Еще одним плюсом является доступная стоимость материала по сравнению с цементно-песчаным раствором. Его низкий расход (1 м2 слоя в 1 мм – 1,5 кг смеси) обуславливает экономическую выгоду. Известковый раствор можно купить от производителей готовым либо в виде сухой смеси, расфасованной в мешках. Строительные манипуляции внутри помещения допускается проводить порошковыми составами, тогда как для наружных работ, особенно при условии повышенной влажности, рекомендуется доверить приготовление профессионалам.

Стоимость зависит от качества используемого сырья, соотношения ингредиентов. Примерный ценовой диапазон указан в таблице ниже.

| Марка | Цена за м3, рубли |

| М10 | 2520 |

| М50 | 2950 |

| М75 | 3095 |

| М100 | 3350 |

| М150 | 3450 |

Линейка производителей готовых сухих смесей довольно обширна. Все они имеют свои характеристики, особенности в составе и сфере применения. Ниже приведены наиболее доступные и распространенные.

| Наименование продукта | Объем, кг | Цена, рубли |

| Штукатурно-клеевая смесь KNAUF Sevener | 30 | 430 |

| Основит PC21 СТАРТВЭЛЛ цементно-известковая штукатурка | 25 | 208 |

| Цементно-известковая штукатурка м-100 BESTO | 50 | 170 |

| Штукатурка цементно-известковая – Момент Henkel | 50 | 184 |

| Штукатурка Известково-Цементная GP-31 Геркулес | 25 | 247 |

| Кладочная цементно-известковая РУНИТ | 25 | 234 |

Приготовление раствора своими руками

Помимо готовых производственных вариантов возможно сделать известковый раствор самостоятельно. Купить все необходимые качественные элементы и внимательно соблюсти пропорций для достижения качественного результата с экономией денежных средств. Основными используемыми составляющими является цемент, песок, известь и вода.

Соотношение ингредиентов определяет марку и технические характеристики.

| Марка цемента для приготовления | Марка известкового состава | ||||||

| М200 | М150 | М100 | М75 | М50 | М25 | М10 | |

Пропорция компонентов – цемент-известь-песок | |||||||

| М500 | 1:0,2:3 | 1:0,3:4 | 1:0,5:5,5 | 1:0,8:7 | — | — | — |

| М400 | 1:0,1:2,5 | 1:0,2:3 | 1:0,4:4,5 | 1:0,5:5,5 | 1:0,9:8 | 1:1,9:12,5 | — |

| М300 | — | 1:0,1:2,5 | 1:0,2:3,5 | 1:0,3:4 | 1:0,4:5 | 1:1,3:10 | — |

| М200 | — | — | — | — | 1:0,2:3,5 | 1:0,7:6,5 | 1:2:16 |

| М150 | — | — | — | — | — | 1:0,3:4,5 | 1:1,5:10,5 |

| М100 | — | — | — | — | — | 1:0,1:3 | 1:0,8:7 |

Расход воды во время приготовления, как правило, составляет 0,8 части на 1 ч цемента. На практике количество жидкости определяется визуально по консистенции раствора – в норме смесь должна походить на густую сметану.

Известь, как стройматериал, используют только в погашенном виде, иначе в результате химической реакции готовый материал может вздуться либо разорваться вовсе. Для подготовки понадобится отдельная емкость. Процесс различается в зависимости от скорости гашения.

1. Быстрогасящаяся известь засыпается в бочку с водой до полного погружения. После появления парения добавляется еще вода и перемешивается. Гашение занимает в среднем 8 мин.

2. Среднегасящаяся известь насыпается в емкость и заливается водой в двойном объеме. При парении также добавляется вода и перемешивается. Процесс продолжается примерно 25 мин.

3. Медленногасящаяся известь лишь увлажняется водой. Реакция сопровождается увеличением объема в три раза и повышением температуры. Занимает более 25 мин.

Подготовленный материал разводят водой в пропорции 1:1 до состояния известкового молока. Нередко для проведения окончательного гашения оно выливается в специальную яму, присыпается слоем песка и земли и выдерживается таким образом в течение 15-20 суток. Состав приобретает сметанообразную консистенцию и называется теперь известковым тестом или пастой.

Для цементно-известкового штукатурного раствора в качестве вяжущего цемента чаще всего используется:

- портландцемент I типа с минимальным количеством добавок и высокой скоростью схватывания;

- портландцемент II типа марок М500-400 с содержанием добавок до 35 %.

Как показывает практика, на строительных объектах чаще всего используется трехслойное оштукатуривание. Пропорции раствора (вода-песок-известь-цемент) в таком случае будут зависеть от слоя штукатурки.

- черновой слой – обрызг – 2,2:6,7:1,5:1;

- средний слой – грунт – 2,8:9:2,2:1;

- финишный слой – накрывка – 4:13,5:3:1.

Для приготовления кладочного цементного раствора целесообразнее использовать бетономешалку, так как на практике его требуется больше, чем штукатурного. Последний, в свою очередь, готовят в подручных емкостях с помощью строительного миксера.

В бетономешалку заливается часть воды, затем поочередно вносится цемент, известь и песок в необходимой пропорции. После тщательного перемешивания смесь затворяется остатками воды.

В случае ручного приготовления существует две разновидности порядка действий:

1. Известковое тесто пропускают через сито диаметром ячеек не более 3 мм. Затем в него порционно добавляется песок и цемент, все тщательно перемешивается до получения необходимой жирности раствора.

2. Подготавливается сухая смесь из песка и цемента в нужном соотношении. В нее постепенно вливается известковое молоко, если надо, разводится водой для достижения необходимой консистенции.

Для повышения устойчивости раствора к факторам внешней среды, замедления процесса твердения в готовую смесь вносят:

- пластификаторы;

- морозоустойчивые добавки;

- замедлители схватывания и другие.

Используемый в составе портландцемент также привносит ряд положительных характеристик материалу:

1. в сочетании с действием гидравлических добавок обеспечивает устойчивость к выщелачиванию, а значит к длительному воздействию грунтовых и морских вод;

2. прилагает цементу высокий уровень антикоррозийной защиты;

3. известковые смеси с портландцементом не склонны к разрушению даже при сезонной смене режимов замораживания и оттаивания.

Особенности применения известковых вяжущих в растворах

Пособие канд. тех. наук Р. С. Ханукаева ставит своей целью дать студентам архитектурного факультета необходимые архитектору знания по работам с известковыми вяжущими, что существенно при качественном выполнении отделочных работ и при реставрации. Анализируется механизм разрушения кирпичных стен и штукатурок, в том числе из плохопроницаемых материалов. Подробно излагаются особенности технологии приготовления растворов. На основе изучения технологий мастеров древности и современных специальных знаний рассматриваются технологии изготовления долговечных одежд зданий из известковых растворов. Кроме того, публикация может служить реальным руководством практикующим архитекторам и архитекторам-реставраторам.

Ссылка на источник

Ханукаев Р.С. Особенности применения известковых вяжущих в растворах : Учебно-методическое пособие для студентов архитектурного факультета по направлениям подготовки 07.03.01 – архитектура и 07.03.02 – реставрация и реконструкция архитектурного наследия. СПб. : Ин-т имени И.Е.Репина, 2017. 28 с.

Ханукаев Р.С.

Кандидат тех. наук, профессор кафедры инженерно-строительных дисциплин

Особенности применения известковых вяжущих в растворах

Известковые вяжущие используются не только в штукатурных и кладочных растворах в повседневной строительной практике, но и при реставрации памятников архитектуры.

Подлинность исторических конструкций при реставрации старинных зданий дает возможность получить достоверный архитектурный образ. Консервация и реставрация предполагают сохранение идентичности материалов и технологий.

Сохранение аутентичности – основное в реставрационной практике.

Данное учебное пособие является доработанным и дополненным изданием ранее опубликованной брошюры «Некоторые сведения о воссоздании штукатурки в постройках XIX и начала XX веков, а также в более ранних» [10].

Опыт и знания старых зодчих, мастеров и технологов в настоящее время в практической деятельности существенно утрачены, хотя могли бы быть полезны не только при ремонте, реставрации и воссоздании старых построек, но и в современном строительстве. Такое утверждение представляется справедливым не только потому, что существующий объем знаний лежит на фундаменте накопленного ранее опыта, но и потому, что так называемые устаревшие технологические этапы работ, их объясняющие химические и физические процессы по сути близки к современным, «передовым» технологиям. Следует отметить, что многие из забытых технологий и материалов до сих пор не изучены.

Несмотря на то, что данное пособие предназначено для студентов, представленный ниже материал полезен практикующим архитекторам, реставраторам и технологам. Сначала в пособии излагаются необходимые для понимания выполняемых операций знания, а затем последовательность выполнения всех действий. Объем приводимой ниже информации невелик и несложен, его в состоянии воспринять и осмыслить каждый. Однако следует учитывать, что непонимание и, как следствие, отступление от выработанных правил и технологий однозначно приводит к некачественным результатам.

***

Существует понятие «одежда зданий». Одежда здания может быть выполнена из природных материалов, например гранитной облицовки, облицовки из керамических и других материалов, и из известково-песчаного раствора – штукатурки. Назначение штукатурки, как и у обычной одежды, эстетическое и защитное. Она должна защищать стены от воздействия внешней среды.

Разрушение двухслойной ограждающей конструкции «штукатурка – стена» происходит главным образом из-за несовместимости этих материалов.

Материалы можно назвать совместимыми, если при внешних воздействиях они обладают одинаковыми или близкими свойствами и не разрушают друг друга. Совместимость материалов в данном случае зависит от термического коэффициента линейного расширения одежды и стены, от их газопаропроницаемости и водостойкости. Способность материалов изменять размеры при изменении температуры характеризуется их термическим коэффициентом линейного расширения. Термический коэффициент линейного расширения показывает, на какую часть первоначальной длины изменяется длина элемента материала при изменении температуры на 1°С.

Даже при незначительных изменениях температуры из-за разницы очень малых по величине деформаций материалов стены и штукатурки по поверхности контакта между ними возникают сдвигающие силы. При длительном многократном изменении температуры материалы устают и разрушаются.

Усталостью материалов называют их свойство разрушаться вследствие многократных воздействий при нагрузках или деформациях меньших, чем предельные.

При этом разрушается менее прочный материал. Ниже приводятся значения термического коэффициента линейного расширения рассматриваемых в работе материалов [12].

|

Материал |

Значение термич. коэфф. линейного расширения |

|---|---|

|

Кирпичная кладка (старый кирпич) |

5×10-6 |

|

Известково-песчаная штукатурка (песок кварцевый) |

8×10-6 |

|

Цементно-песчаная штукатурка (песок кварцевый) |

10×10-6 |

|

Известковый раствор с наполнителем из толченого необожженного известняка |

5×10-6 |

На прочность материалов влияет водостойкость.

Водостойкостью называется способность материалов сохранять прочность при насыщении водой. Она характеризуется коэффициентом размягчения, меньшим единицы.

Газопроницаемостью называется способность материалов при разности давлений на его поверхностях пропускать через свою толщу газ.

По аналогии это определение справедливо и для паровоздушной смеси. Кирпичная кладка и штукатурный раствор – материалы пористые, содержащие как замкнутые, так и незамкнутые (сообщающиеся между собой) поры. Они заполнены воздухом, в котором всегда содержатся пары воды. Такое увлажнение называется конденсационным. При понижении температуры наружного воздуха температура стены снаружи становится ниже, чем изнутри. Давление паров воды тем выше, чем выше температура в данном участке стены. Это значит, что давление водяных паров в слоях, более близких к внутренней поверхности, выше, чем в наружных. Из-за разности давлений пары перемещаются к внешней поверхности. Если паропроницаемость одежды ниже, чем стены, пары воды скапливаются в ней по поверхности их соприкосновения. При понижении температуры поры заполняются конденсатом. При отрицательных температурах вода замерзает и разрывает материал стены, образуя микротрещины. Эти микротрещины впоследствии также заполняются водой и еще более разрушают кирпич. Кирпич не является абсолютно водостойким материалом, а если одежда более водостойкая, чем кирпич (как, например, цементно-песчаный раствор), то его прочность в результате понижается. Это способствует его разрушению. В результате штукатурка отваливается вместе с осколками кирпича. Так же происходит разрушение облицовки из гранита, керамики и других плохопроницаемых материалов, если они укреплены не на относе. Если же материал одежды более проницаем, чем материал стены, то паровоздушная смесь выводится наружу.

Кроме того, различают капельно-жидкое увлажнение. Оно имеет место при дожде и сильном боковом ветре, при повреждении водосточных труб и окрытий сливов, при капиллярном подсосе грунтовых вод вследствие отсутствия гидроизоляции между фундаментом и стенами, при протечках и т. п. При капиллярном увлажнении штукатурка пропитывается водой и при многократном замерзании и оттаивании разрушается. Стена при этом остается невредимой. Из вышеизложенного следует, что наружная одежда здания должна не только защищать стену от наружного капельно-жидкого увлажнения и перепадов температур, но и выводить и испарять конденсационную влагу, как шкура лошади, и поэтому должна обладать хорошей газопаропроницаемостью. В этой связи представляется уместным остановиться на так называемых санирующих штукатурках.

В рекламных публикациях можно встретить такие слова, как «влаговыводящие штукатурки» или «штукатурки вытягивают и испаряют всю влагу». Испарять-то они, конечно, испаряют, как и любой пористый материал, а вот за счет чего «вытягивают» – неясно. Ведь перемещение паровоздушной смеси в кирпиче может происходить только вследствие разности давлений, как в любом материале с незамкнутыми порами. Если разницы давлений нет, то, по законам физики, и перемещения паровоздушной смеси тоже нет. Если же речь идет о капельно-жидком увлажнении, например о капиллярном подсосе грунтовых вод, то высота этого увлажнения, как известно, не превышает 1,5–1,6 м. Тогда штукатурка должна работать как насос, перекачивая воду из грунта на поверхность одежды и тут же «испаряя ее быстрее, чем она поступает». Это нелегко представить, особенно если влажность наружного воздуха высока. В рекламных проспектах трудно найти все данные об этих свойствах санирующих штукатурок, а также об их свойствах, влияющих на совместимость материалов одежды и стены.

Во всяком случае, и санирующие, и обыкновенные штукатурки являются защитными и в конечном итоге должны разрушаться сами, но сохранить несущие стены.

Цементно-песчаные и известково-цементные растворы обладают низкой проницаемостью и поэтому непригодны в качестве наружных одежд зданий. На Всемирном конгрессе по охране памятников архитектуры в Париже в 1957 г. остро дебатировался вопрос о вредных влияниях цемента на кирпичные и каменные кладки. Конгресс принял решение – для реставрации внешних штукатурок цемент противопоказан [3].

Применение сложных известково-цементно-песчаных растворов, как это установлено, целесообразно в первую очередь в кладочных растворах.

Внутри помещений перепад температур меньше, чем снаружи, но тоже имеет место. Рассмотрим свод, оштукатуренный цементно-песчаным раствором. Его температурные деформации в два раза больше, чем у кирпичной кладки. При многократных небольших изменениях температуры местами, что определяется простукиванием или вскрытием, происходит отслоение раствора от кладки даже при небольших размерах. Со временем площади отслоений увеличиваются, но раствор держит себя за счет своей жесткости и за счет частичного сцепления с кладкой. При этом он покрывается трещинами. Затем по мере отслоения и растрескивания происходят вывалы кусков штукатурки. Часть неотслоившегося раствора держится на кладке. Такой характер разрушения наблюдался автором на цилиндрических сводах пролетами около 4 м.

Известково-песчаные растворы более совместимы с кладкой, более пластичны и при отсутствии протечек отслаиваются от кладки и покрываются трещинами за существенно более длительное время. Поэтому они более долговечны, что подтверждается дошедшими до нашего времени памятниками зодчества и живописи. Примером тому могут служить сработанные под росписи грунты Античности, Средневековья и эпохи Возрождения. Местами, несмотря ни на что, эти штукатурки сохранились в православных церквах России, Сербии, Болгарии (см. в репродукциях в монографии [4]). При этом существенно, что грунт наносился в несколько слоев, с различными наполнителями. Чаще всего в них кроме песка содержались толченый мрамор или ракушечник (см. коэффициент теплового расширения), толченый кирпич. Более того, в растворную смесь иногда для прочности и водостойкости вводили органические белки, например казеин (творог, верблюжье молоко в Средней Азии, козье молоко) и другие виды белков. Пластичность каждого слоя многослойной одежды была различна, поэтому возникновение трещин по всей толще штукатурки сдерживалась многослойной конструкцией всего массива раствора.

Пластичность – способность деформироваться без трещин и разрывов.

Для увеличения трещиностойкости в раствор иногда вводили малое количество рубленых волокон соломы, шерсти, льна (в настоящее время трещиностойкий цементно-песчаный раствор с отрезками волокон называется фибробетоном).

В древности во многих странах, например в Ассирии, Вавилоне, Финикии, Сирии, известь в смеси с кирпичной мукой использовалась для приготовления водостойких замазок при строительстве водопроводов и гидротехнических сооружений [4]. Введение в состав таких добавок увеличивает не только его водостойкость. Коэффициент теплового расширения из-за введения толченого кирпича также уменьшался в сторону приближения к кладке. В итоге все это увеличивало долговечность одежды. Мелкодисперсный заполнитель в тонком 2–3 мм наружном слое – накрывке – уменьшал его влагопроницаемость. При значительных скоплениях людей выделяется большое количество теплого влажного воздуха. Он поднимается наверх, осаждается на поверхности сводов в виде конденсата. В православных храмах у основания сводов устраивались специальные желоба – капельницы, на которые конденсат стекал и выводился за пределы помещения. Этот уплотненный слой – затертая накрывка – уменьшал увлажнение как всей толщи штукатурки, так и кирпичной кладки, что положительно сказывалось на прочности всей конструкции.

Вернемся к штукатурке. Это композиционный материал, состоящий из получаемого искусственным путем известкового камня и мелкого наполнителя, чаще всего кварцевого песка. Химический состав известкового камня очень близок к химическому составу природного каменного материала – известняка CaCО3. В природном известняке, как правило, содержится большое количество примесей. Примеси влияют на свойство получаемого из него известкового камня. Различают воздушную и гидравлическую извести. Гидравлическая известь может твердеть в воде. Сначала рассмотрим твердеющую только на воздухе воздушную известь.

Воздушной известью называется не доведенный до спекания продукт обжига карбоната кальция (известняки, мрамор). Меньше всего примесей в белом мраморе. Процентное содержание CaCО3 немного меньше 100%. Известь, содержащая более 5% и более 10% MgCО3, называется условно магнезиальной и магнезиальной соответственно [1].

Штукатурку получают следующим образом. Сначала обжигают природный известняк. При обжиге известняк разлагается, существенно (до 44%) уменьшаясь в весе. Из него выделяется углекислый газ CО2. Остается окись кальция CaO. Это воздушная негашеная известь. Она называется кипелкой, комовой известью. В XIX в. и ранее ее называли едкой, жгучей, живой известью. Тонкоизмельченная негашеная известь называется порошкообразной негашеной известью, молотой кипелкой. При обжиге получается некоторое количество обожженного при более высоких температурах спекшегося материала. Эту часть продукта обжига называют пережогом. Его свойства отличаются от остальной обожженной при требуемой температуре части известняка. Кроме того, при обжиге какая-то часть обожженного материала оказывается недожженной. Она называется недожогом, и ее свойства также отличаются от качественного материала. Существенно, что качественно обожженная известь легче, чем неразложившийся при обжиге недожог и спекшийся пережог.

Воздушная известь с содержанием в ней CaO более 90% называется по традиции жирной известью. Известь с большим количеством примесей называют тощей. Далее известь гасят, соединяя ее с водой. Вот как описывается процесс гашения извести в «Учебном руководстве к архитектуре…» 1841 г.: «Жирная известь без примеси в нее некоторых веществ не может твердеть в воде, при гашении ее объем увеличивается до трех и более раз и при совершенном насыщении водой образует весьма липкое тесто, цветом по большей части белая. По растворимости своей она, поглощая много воды (иногда до 2,5 раз против своего веса), принимает много и песку; поэтому она очень выгодна в экономическом отношении, но нельзя сказать того же насчет прочности… Жирная известь жадно поглощает воду, обращая часть ее в пары, разгорячается до того, что может воспламенить порох (температура может достигать 350°С. – Р. Х.), расширяется, трескается и, наконец, рассыпается в порошок. Если на порошок налить еще воды, то из него образуется липкая масса, подобная творогу, а от большего прибавления воды масса обращается в так называемое известковое молоко – прыск… Тощая или сухая известь, содержащая посторонних примесей более 0,3, при гашении увеличивается в объеме мало, редко до 1,75 и от частиц нерастворимых, поглощая воды только до половины своего веса, принимает немного и песку. Цвет этой извести не так бел, как у жирной… Жирная известь скоро распадается в порошок, гидравлическая же и вообще тощая спустя час начинает разгорячаться, испускать пары и трескаться» [7, с. 49].

В настоящее время различают два способа гашения извести: сухой и мокрый. И в том и в другом случае получается гидрат окиси кальция – гидратная известь Ca(OH)2 – гашеная известь. В результате гашения сухим способом получают порошок – пушонку. В этом случае окись кальция CaO заливают таким количеством воды, какое нужно для реакции гашения. При недостаточном количестве воды происходит «сгорание» извести, получается мертвая известь. Ее нужно обжигать повторно. Поэтому при гашении сухим способом берут количество воды, немного более расчетного. Пушонка применяется главным образом для получения сухих смесей, широко распространенных в настоящее время [9].

Мокрый способ гашения называют гашением в тесто. В этом случае для гашения кипелки берется большое количество воды. В настоящее время при соотношении извести к воде 1:3 – 1:4 получаемый состав называют тестом, а при соотношении 1:8 – 1:10 – молоком [1].

Пушонка отличается от гашеной мокрым способом извести. Установлено, что объем известкового теста, полученного непосредственным гашением кипелки в тесто, больше объема известкового теста, полученного гашением кипелки в пушонку с последующим затворением ее в тесто, и что эти объемы относятся между собой как 5:3. Пушонка имеет диаметр частиц приблизительно в 6 микрон. При гашении мокрым способом (в молоко) диаметр этих частиц равен 1 микрону. Удельная поверхность при вышеуказанных размерах частиц для пушонки составляет около 4000 см2 на 1 г, а для мокрогашеной извести – около 20 000 см2 на 1 г [1]. Поэтому гашеная в тесто известь более полно (большей поверхностью) взаимодействует с наполнителем и вступает в реакцию при твердении. Гашеная известь в незначительно влажной (так, чтобы поступал воздух) среде взаимодействует с углекислым газом. В результате реакции образуется такое же соединение, как исходный продукт, – известковый камень CaCО3. Этот процесс называется карбонизацией.

Ca(OH)2+CO2+H2O = CaCO3+(n+1)H2O

Было замечено, что если ввести в тесто мелкий твердый заполнитель, например кварцевый песок, то получается более прочный композит, чем затвердевшее чистое известковое тесто. Это объясняется тем, что происходит срастание более прочных, чем известняк, зерен песка с твердеющим тестом. При сильном увеличении затвердевшего раствора видно, что поверхность зерен песка в результате срастания с известковым тестом изъедена. Смесь известкового теста с мелким заполнителем называется растворной смесью, а затвердевшая растворная смесь – раствором. Твердеющий состав (в данном случае известковое тесто) называется вяжущим, а заполнитель – инертным.

Так как необходимый для карбонизации углекислый газ содержится в воздухе, то твердение растворной смеси на воздушной извести происходит с наружной поверхности штукатурки. После образования на поверхности раствора тонкого затвердевшего слоя из известкового камня и заполнителя поступление углекислого газа внутрь растворной смеси происходит медленно. Поэтому твердение раствора происходит тоже медленно – месяцы и годы. В конце XIX в. в лаборатории русских железных дорог было установлено, что углекислый газ воздуха проникает вглубь кладки на известковом растворе не более, чем на 7 дюймов (добавим – за неограниченно долгий срок). При этом в соответствии с приведенной выше реакцией при твердении выделяется вода. Это значит, что твердеющий известковый раствор всегда сырой. В старых зданиях с кирпичной кладкой на известковом растворе в толще стен всегда оставляли сквозные каналы, по которым поступал воздух (необходимый для твердения углекислый газ) и которые служили для просушки стен.

Такие каналы, к счастью, сохранились в здании Института имени И. Е. Репина. Эти каналы имеют выходы в коридоры и помещения института и обустроены металлическими дверцами.

При ремонте, реставрации, реконструкции старых объектов иногда эти каналы заполняют раствором. Как правило, при этом в стенах появляется грибок (плесень), избавиться от которого практически невозможно или очень сложно. Поэтому заполнение каналов в толще стен недопустимо. Известно, что 80% старого жилого фонда поражено грибами (см. «Санк-Петербургские ведомости» от 17.10.2000 г. и 26.01.2001 г.). Эти поражения не только разрушают несущие конструкции зданий вплоть до обрушения, но и вызывают болезни у людей. В результате заболеваний зафиксированы летальные исходы.

По мнению автора, подобные поражения стен не в последнюю очередь вызваны заглушенными дымовыми и вентиляционными каналами.

Перейдем к гидравлическим известям (очень кратко).

Гидравлической известью называется продукт умеренного обжига глинистых (свыше 8% примесей глины) и доломитизированных известняков. Отличительной особенностью гидравлической извести является ее способность твердеть в воде. При гашении гидравлическая известь также увеличивается в объеме. Активной составной частью таких известей являются свободные окись кальция и окись магния. Их присутствием обусловлен процесс гашения. Часть этих окислов связана с окислами алюминия – CaO Al2O3 и кремния – 2CaO SiO2. Эти соединения твердеют в воде. В XIX в. различали слабогидравлические, среднегидравлические и сильногидравлические извести. Раствор из слабогидравлической извести твердеет медленно и образует непрочный камень. Раствор из сильногидравличевкой извести твердеет быстрее и образует более прочный камень. Так, например, раствор сильногидравлической извести начинает твердеть через 2–4 дня и через полгода становится прочным, как известняк [1].

Эти растворы твердеют по всему массиву равномерно, а не только с поверхности, как «воздушные». Применять гидравлическую известь надо сразу после гашения потому, что она твердеет и без доступа воздуха. ГОСТ различает только слабо- и сильногидравлическую известь в зависимости от прочности через 28 суток.

В соответствии с данными специальной литературы, растворы с гидравлической известью более прочные, более жесткие. Они применялись главным образом в условиях повышенной влажности.

Если ввести в раствор воздушной извести определенные природные вулканического происхождения или искусственные добавки, называемые гидравлическими, то можно получить раствор, обладающий гидравлическими свойствами. В XIX в. инженером Л.-Ж. Вика было установлено, что наилучшая искусственная гидравлическая добавка получается из чистой обожженной при температуре 700–800°С глины [5; 3]. За неимением таковой лучше использовать недожженный – алый кирпич. В гидравлических добавках, помимо прочего, содержится довольно большой процент аморфного кремнезема SiO2. В отличие от кристаллического кремнезема аморфный кремнезем, имеющий нерегулярную кристаллическую решетку, активен, то есть легко вступает в реакцию с другими элементами. В результате образуются твердеющие в воде соединения и происходит кристаллизация вяжущих по всей толще одежды.

В России толченый кирпич или черепица назывались цемянкой. Цемянку вводили в раствор воздушной извести, чтобы штукатурка была более совместима с кладкой по тепловому расширению, как ускоритель твердения, для повышения прочности и погодоустойчивости.

Автор применил цемянку в виде измельченного алого кирпича в штукатурке купола при ремонте церкви Благовещения Пресвятой Богородицы в Санкт-Петербурге (В.О., 7-я линия, д. 68).

Все извести классифицируются по скорости гашения.

Скорость гашения – это время от момента соприкосновения поверхности обожженного известняка с водой до начала гашения, когда куски начинают обсыпаться с поверхности и начинают рассыпаться на более мелкие кусочки [1].

ГОСТ подразделяет негашеную известь на быстрогасящуюся – не более 8 мин., среднегасящуюся – не более 25 мин., медленногасящуюся – более 25 мин. В тексте рассматривается только быстрогасящаяся известь.

Важно, что пережог любых известей гасится очень долго – многие годы. Существенно также, что объемная масса хорошо загашенного материала меньше, чем у недожога и пережога, и что при гашении в тесто размер погасившихся частиц намного меньше, чем у недожога и пережога.

Качество штукатурки зависит от многих факторов, и прежде всего от того, насколько хорошо погашена известь.

Сначала рассмотрим методику гашения воздушной извести мастеров древности. На известь пережигали белый мрамор (содержание CaCО3 примерно 98%). Пережигали «хорошо» (без недожогов), гасили с избытком воды (см. мокрый способ). Затем снимали с поверхности пленку углекислого кальция, меняли воду, тщательно перемешивали в течение длительного времени (до трех лет). Это римский способ гашения. По греческому способу, помимо перемешивания, тесто «убивали пестами» (мяли специальными бревнами). По одним данным (XV в.) так известь «промывали» и обрабатывали в течение 3 месяцев, по другим (XVI в.) – в течение 4–6 месяцев; по данным XVII в. – от 6–12 месяцев, еще одна методика (XVI–XVII вв.) – 2,5–3 года. При этом считали, что «отощают» известь, то есть известь избавляется от излишней «остроты и жара» [4].