Как и чем склеить поликарбонат, какой клей выбрать, детально на фото и видео

В процессе работы с поликарбонатом иногда может понадобиться скрепление отдельных частей данного материала между собой, и лучший способ это сделать – использовать клей для поликарбоната.

Склеивание поликарбоната позволяет создавать единые конструкции из отдельных частей, но при этом не прибегая к использованию малопривлекательных соединительных элементов. В данном случае чрезвычайно важно правильно подобрать клей, который бы обеспечивал высокую прочность готового изделия, позволял материалу сохранить свои свойства, устойчивость к различного рода внешним воздействиям (как механического, так и атмосферного характера), не влиял на его внешний вид.

Виды и особенности клея для поликарбоната

Отвечая на вопрос, как и чем склеить поликарбонат, следует рассмотреть различные виды клея (одно- и двухкомпонентного), определить их характеристики и предназначение.

При необходимости склеивания относительно простых элементов целесообразно применение однокомпонентного клея, который в использовании более легок. С его помощью может осуществляться склейка поликарбоната с пластиком, резиной, металлом и иными видами материала. Этот клей характеризуется быстрым и прочным склеиванием, устойчивостью к температурным колебаниям, атмосферным осадкам, влиянию влаги. Кроме того, в нем отсутствуют растворители.

В зависимости от того, на основе каких компонентов создается клей, он может быть: силиконовым, полиуретановым, этиленвинилацетатным, акриловым вспененным, клеем горячего отвердения.

При формировании больших и сложных конструкций рекомендуется использование силиконового клея, отличающегося не только высокой прочностью и устойчивостью к любым погодным условиям, но и тем, что от его нанесения никоим образом не портится внешний вид изделия. Перед тем, как склеить поликарбонат клеем на основе силикона, необходимо поверхности обезжирить при помощи изопропилового спирта и прогрунтовать.

Для получения особо прочного соединения деталей можно воспользоваться полиуретановым клеем, который обеспечивает отличное соединение поликарбоната с пластмассовыми, алюминиевыми, металлическими и деревянными поверхностями (прочитайте также: «Как правильно крепить поликарбонат к металлу»). Нанесение данного клея осуществляется при помощи механического либо пневматического пистолета. Один из главных моментов, на который следует обращать внимание при выборе клея, — отсутствие в его основе растворителя, поскольку из-за него на поверхности поликарбоната могут оставаться малопривлекательные следы.

Чем склеить поликарбонат сотовый или монолитный на теплице

Одним из наиболее популярных материалов в строительстве является поликарбонат, так как он прекрасно сочетает в себе отличные эксплуатационные характеристики и функциональность. При этом такой пластик имеет доступную стоимость и широкую область применения. Он имеет высокий уровень прочности, достаточно легкий, имеет аккуратный внешний вид.

Процесс склеивания поликарбоната

Благодаря прозрачности данного материала он станет отличным решением для строительства теплицы. В зависимости от выбранного вида поликарбоната могут отличаться некоторые характеристики и способы монтажа, что необходимо учитывать для получения желаемого результата на продолжительное время.

Клей для поликарбоната

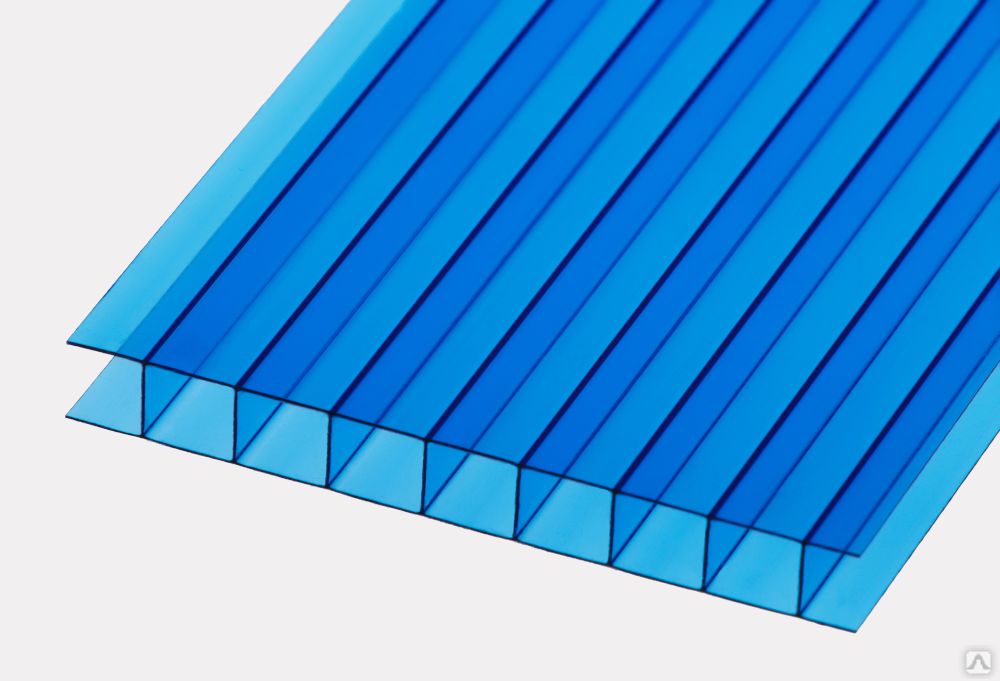

На сегодняшний день выделяют два основных вида материала: монолитный и сотовый. При этом каждый из них имеет свои преимущества и особенности. Как его склеить, можно посмотреть на видео, а также учитывать различные особенности и нюансы процесса монтажа.

При этом каждый из них имеет свои преимущества и особенности. Как его склеить, можно посмотреть на видео, а также учитывать различные особенности и нюансы процесса монтажа.

Особенности склеивания монолитного поликарбоната

При выборе поликарбоната необходимо учитывать особенности и характер его применения. Для небольших конструкций отличным решением будет монолитный материал. Он отличается от другой продукции высоким уровнем прочности и надежности. В зависимости от конструкции может склеиваться при помощи:

- клея горячего отвердения;

- силиконового клея;

- полиуретанового клея.

Небольшие изделия или отдельные элементы теплицы можно склеивать с помощью специальных пистолетов, в которых используется клей горячего отвердевания. Специалисты рекомендуют отдавать предпочтение в процессе выбора полиамидным основам, так как они обеспечивают прекрасный результат.

Если планируется создание нагруженной конструкции, которая должна иметь высокий уровень противостояния механическому и атмосферному воздействию, лучше выбрать силиконовый клей, который можно применять без предварительной подготовки и грунтовки поверхности. В таком случае достаточно ее обезжирить, обработав спиртом. Для большего удобства лучше использовать специальную разливочную емкость.

В таком случае достаточно ее обезжирить, обработав спиртом. Для большего удобства лучше использовать специальную разливочную емкость.

В процессе монтажа теплицы поликарбонат можно сочетать с другими строительными материалами, например, стеклом, металлом, пластиком. Если необходимо добиться максимального уровня прочности соединенных монолитных элементов от воздействия химических средств, лучше выбрать двукомпонентный полиуретановый клей. В таком случае конструкция теплицы будет не только функциональной, но и надежной.

Способы склеивания сотового материала

Использование данного вида поликарбоната в процессе монтажа теплицы имеет такие преимущества, как:

- надежность и устойчивость;

- длительный срок эксплуатации;

- доступность.

Чтобы добиться аккуратного внешнего вида теплицы, необходимо использовать технологию склеивания отдельных элементов сотового материала в одну конструкцию. Для этого специалисты рекомендуют использовать специальный клей и панели.

Процесс склеивания не требует дополнительных инструментов или особых навыков, достаточно нанести выбранную массу на поверхность поликарбоната и прижать листы между собой до застывания. Для большего удобства можно воспользоваться пистолетом, который сделает процесс нанесения клеящего вещества более простым.

Стоит учитывать, что застывание происходит очень быстро. Листы сотового материала можно соединить в одну конструкцию при помощи растворителя, в основе которого этилхлорид или метиленхлорид. Созданная таким способом теплица будет иметь эстетичный внешний вид и при этом высокий уровень прочности.

Подготовка к процессу склеивания

Для получения хорошего результата, который сохраниться в первоначальном виде на протяжении длительного эксплуатационного периода, важно ответственно подойти к подготовке. Специалисты рекомендуют предварительно обработать поликарбонат, чтобы в процессе склеивания не отвлекаться. Также желательно позаботиться о наличии всех необходимых инструментов. Для клея лучше использовать специальный пистолет, при помощи которого процесс монтажа будет значительно проще, а результат максимально аккуратный. Также это позволит добиться более высокого качества созданной конструкции, что немаловажно в процессе эксплуатации.

Для клея лучше использовать специальный пистолет, при помощи которого процесс монтажа будет значительно проще, а результат максимально аккуратный. Также это позволит добиться более высокого качества созданной конструкции, что немаловажно в процессе эксплуатации.

Критерии выбора поликарбоната для теплицы

Внешний вид листов поликарбоната практически одинаковый, однако в процессе выбора материала, необходимо убедиться в его качестве. Он должен быть максимально прочным, при этом достаточно прозрачным, чтобы в теплицу проникал солнечный свет и тепло. Также стоит проверить качество защитного слоя, так как от этого зависит срок службы поликарбоната. При грамотном и ответственном подборе можно обеспечить отличное качество и надежность теплицы независимо от погодных условий на долгие годы.

Автор:

чем склеить монолитные, сотовые листы между собой и с металлом для каркаса теплицы

Поликарбонат часто применяется при сооружении навесов, теплиц, козырьков и иных конструкций. Для масштабных проектов применяются всевозможные крепежные детали, но в небольших постройках проще обойтись склейкой. Из данной статьи вы узнаете, как подобрать клей для поликарбоната.

Для масштабных проектов применяются всевозможные крепежные детали, но в небольших постройках проще обойтись склейкой. Из данной статьи вы узнаете, как подобрать клей для поликарбоната.

Классификация

Промышленность выпускает несколько видов клея, подходящего для строительства. Разные клеящие смеси отличаются друг от друга целым рядом характеристик:

- простота использования;

- вязкость;

- принцип действия;

- скорость застывания и крепость склейки;

- устойчивость к колебаниям температур;

- водонепроницаемость.

Не выпускают специфического клея, применяемого исключительно для поликарбоната. Строители используют составы, ориентированные на скрепление пластика и иных полимеров. Такие составы содержат:

- полиамид;

- полиуретан;

- акрилат и его разновидности;

- уксусная кислота;

- этиленвинилацетат;

- силикон.

В составе клея могут быть один или несколько компонентов. Однокомпонентные используют при возведении легких конструкций, которые не будут испытывать серьезные механические нагрузки. В более сложных ситуациях применяются многокомпонентные.

Для работы с поликарбонатом подходят не все клеящие вещества. К примеру, следует избегать составов, в основе которых содержится дихлорэтан, щелочь и прочие растворители – агрессивная «химия» вредит скрепляемым полимерным поверхностям, меняя структуру, цвет или же просто не обеспечивает требуемой крепости соединения.

Дадим краткую характеристику наиболее популярным составам:

- Клей на основе силикона – самый подходящий вариант для поликарбонатных конструкций. Соединение оказывается прочным, способно противостоять перемене погоды и осадкам. Из недостатков – силикон непрозрачен (белого, серого и черного цвета).

- Если требуется максимальная прозрачность, используют полиуретановые составы.

Поскольку работать с ними сложно, для нанесения применяют всевозможные приспособления.

Для достижения прозрачности используют полиуретановые составы

Поскольку работать с ними сложно, для нанесения применяют всевозможные приспособления.

Для достижения прозрачности используют полиуретановые составы - Клей на основе этиленвинилацетата обладает хорошей эластичностью и непроницаем для воды. При работе с ним используют термопистолеты. Недостаток – невысокая прочность склейки, если сравнивать с иными составами.

- Полиамидный клей горячего затвердевания позволяет получить надежную и долговечную склейку. Наносят его при помощи термопистолетов.

При склейке монолитного поликарбоната можно использовать те же виды клея, что и при работе с пористым, если не требуется повышенная прочность. В противном случае лучше использовать силикатный или двухкомпонентный состав.

Видео «Склеивание солнечного коллектора из сотового поликарбоната»

Из этого видео вы узнаете, чем проклеить солнечный коллектор из листов сотового поликарбоната:

Пошаговая инструкция по склеиванию

Чтобы получить прочную и надежную сцепку материалов, обе соединяемые поверхности очищают от грязи и обезжиривают с помощью изопропилового спирта.

Для нанесения клея используют термопистолеты и другие приспособления – тюбики, шприцы и т. д. Перед началом работ нужно решить, как лучше скрепить конструкции.

Есть два варианта:

- Внахлест. Используется, если требуется высокая надежность и прочность.

- Встык. Применяется для конструкций, которые не будут испытывать больших нагрузок, а также в ситуациях, когда важен внешний вид постройки.

Поликарбонат с поликарбонатом склеивают, используя любой однокомпонентный состав. Но если нужно соединить поликарбонат с иным материалом, например, металлом, применяется лента, имеющая две клеящие стороны, на каждую из которых нанесен свой состав.

Двухсторонняя акриловая лента может нести на себе прозрачный и цветной состав. С ее помощью удается скреплять поликарбонат с пластиком, деревом, стеклом или металлом.

Двухсторонняя акриловая лента поможет скрепить поликарбонат с различными материаламиОсобенности клея горячего затвердевания

При склеивании поликарбонатных элементов хорошо показал себя полиамидный клей горячего отвердения. Для работы приходится применять термопистолет с клеевыми стержнями, которые различаются для разных моделей пистолетов.

Для работы приходится применять термопистолет с клеевыми стержнями, которые различаются для разных моделей пистолетов.

Процесс заключается в следующем:

- стержни нагреваются и начинают плавиться;

- расплавленная масса в нужных дозах наносится на обрабатываемую поверхность (чистую и обезжиренную).

В результате получается прочная склейка, выдерживающая сильные физические нагрузки. Полиамид требует нагрева в 150 °C. Недостаток – в условиях повышенной влажности прочность со временем ухудшается.

Склейка поликарбонатных листов с помощью термопистолета сделает постройку очень прочнойПлюсы и минусы клея холодного затвердевания

Клеем, который не нужно разогревать перед работой, скрепляют легкие конструкции. Такая склейка имеет опрятный вид, шов обладает высокой прочностью. Промышленность выпускает разные варианты клея для сотового и монолитного поликарбонатов. Подобрать можно как прозрачный состав, так и белый. Главный недостаток использования – сложность нанесения состава, для чего приходится использовать различные приспособления.

Если будущая конструкция будет испытывать повышенную эксплуатационную нагрузку, при монтаже поликарбонатных листов используются более серьезные механические крепежные элементы: саморезы и термошайбы. Но и в таких ситуациях клею тоже найдется место. Его применяют как состав для герметизации стыков, особенно это востребовано при работе с пористым сотовым поликарбонатом. Заделывая клеем участки соединения, удается снизить риск проникновения влаги и грязи.

Как ремонтировать поликарбонат в домашних условиях

Обычно в процессе эксплуатации поликарбонатной теплицы материал показывает довольно высокие характеристики устойчивости к различным повреждениям. Сам по себе он «не боится» влаги, солнца и порывов ветра. Однако при работе с острым инвентарем или при случайных ударах можно повредить пластик, и на нем могут появиться трещины, разрывы, дыры. Важно как можно скорее устранить дефект, чтобы материал не разрушался дальше, а при возможности – заменить поврежденную часть. Существует несколько приемов, как отремонтировать поликарбонат и вернуть поврежденному месту целостность.

Существует несколько приемов, как отремонтировать поликарбонат и вернуть поврежденному месту целостность.

Материалы и инструменты для ремонта поликарбоната

В зависимости от характера и степени повреждения листа можно использовать клей для резины, жидкие гвозди, изоленту и обычный скотч. Из инструментов подойдет пила, наждачка, фен, ножницы или нож. Все это обычно есть у каждого хозяина, поэтому можно незамедлительно приступать к ремонту сразу, как заметите дефект.

Эффективные способы ремонта

Если из-за перепада температур или длительной эксплуатации на поверхности поликарбоната появилась трещина, ее можно заклеить скотчем. Нужно закрыть клейкой лентой испорченное место, а затем хорошенько прогреть феном, чтобы клей расплавился и поверхности плотнее схватились между собой. Данный способ является временной экстренной мерой (поскольку под воздействием солнечных лучей клей рано или поздно разрушится), после чего следует заменить поврежденный участок новым поликарбонатом.

Маленькие дыры лучше заклеивать изоляционной лентой (которая держится дольше скотча). Однако это тоже временный вариант, который неэффективен в период дождей, потому что он не обладает свойством герметичности в момент попадания влаги на этот участок.

Для надежной герметизации и заполнения отверстий лучше подойдут жидкие гвозди. Мягкий и пластичный материал после высыхания становится плотным и твердым, поэтому отлично закрывает стыки и дыры.

Крупные отверстия и разрывы можно закрыть латкой. Нужна плотная пленка или кусок поликарбоната. Сначала соприкасающиеся поверхности обрабатываются наждачной бумагой для лучшего сцепления между собой. Затем на них наносится резиновый клей и элементы плотно прижимаются друг к другу.

Также для ремонта при крупных повреждениях можно использовать клейкую пленку, которая продается в строительных магазинах. Ее очень легко наклеить без дополнительных инструментов и материалов, она прочная и стойкая – не рвется и не разрушается при низких температурах.

Серьезные повреждения, выражающиеся в широких щелях, потребуют более серьезных методов. Вы можете попытаться закрыть их прозрачным силиконовым либо серым строительным герметиком. Также можно попробовать стянуть края порванного поликарбоната, используя саморезы (не забудьте подложить термошайбы для герметичности). Однако, самым надежным методом будет приобрести лист поликарбоната и заменить им поврежденный участок.

Иногда пластик повреждается настолько сильно, что ремонт неуместен – нужно либо перекрывать теплицу новым покрытием, либо покупать новый парник. Это случается при аномальных природных явлениях – сильном граде или ураганном ветре, когда поверхность вся в крупных дырах или каркас вовсе обрушивается, складывается. В таких случаях стоит обратиться к профессионалам, которые дадут верные рекомендации – как с минимальными финансовыми потерями отремонтировать поликарбонатную теплицу. Такие услуги вы можете получить в нашей компании.

чем склеить листы между собой и другими материалами

Кровли навесов, козырьки, теплицы и другие конструкции из поликарбоната могут иметь сложный вид,требующий соединения нескольких деталей. Если необходимо соединить два поликарбонатных листа, лучше воспользоваться специальными профилями, а для крепления небольших элементов подойдет склеивание.Как правильно выбрать клей для монолитного поликарбоната, какие характеристики учитывать для достижения хорошего результата и на что обратить внимание при покупке?

Если необходимо соединить два поликарбонатных листа, лучше воспользоваться специальными профилями, а для крепления небольших элементов подойдет склеивание.Как правильно выбрать клей для монолитного поликарбоната, какие характеристики учитывать для достижения хорошего результата и на что обратить внимание при покупке?

Классифицировать клей для поликарбоната можно по различным признакам:

- назначению;

- принципу действия;

- составу;

- сложности процесса использования;

- степени прозрачности;

- времени застывания;

- вязкости.

Силиконовый клей

Для правильного выбора необходимо учитывать множество параметров, чтобы обеспечить надежность соединения, придать изделию безупречный внешний вид.

Современные виды клея отечественного и зарубежного производства, представленные на российском рынке, имеют разную основу. Широко используются вещества:

- полиуретан;

- акрилат, метилметакрилат, цианоакрилат;

- Si – уксусная кислота;

- этиленвинилацетат;

- полиамид.

Химический состав во многом определяет свойства клея, его назначение, особенности применения.

Двухкомпонентный клей требует соединения

Для простых конструкций, не испытывающих при эксплуатации значительных механических нагрузок и сильных атмосферных воздействий, подойдет легкий в использовании однокомпонентный клей, для сложных случаев приходится выбирать двухкомпонентный состав.

Термоплавкий клей требует расплавления перед использованием, некоторые разновидности требуют специальной обработки поверхностей перед склеиванием. Однако есть составы, применять которые для поликарбоната специалисты настоятельно не рекомендуют.

Клей на основе растворителей и щелочей очень активен, при склеивании пластика частично разрушает его структуру. Последствия применения – потемнение материала, трещины, пузырьки, которые могут появиться через время после склеивания. Некоторые клейкие вещества содержат в составе растворители, поэтому их использование может быть вредным для литого пластика, вызывая в процессе эксплуатации его растрескивание.

Щелочные составы использовать нельзя

Самодельный состав из смеси растворителя и поликарбоната скрепит поверхности, но механические нагрузки грубый шов может не выдержать. Для широкого использования запрещен клей с растворителем дихлорэтаном – это вещество крайне вредно для здоровья человека, обладает канцерогенными свойствами, такой состав используют исключительно для производственных целей.

Склеивание деталей легких конструкций – элементов отделки в помещении, подставок для демонстрации товаров в торговых центрах, к которым при эксплуатации не предъявляются особые требования, обычно осуществляется однокомпонентным клеем. Используют для этого либо термопистолеты со специальными стержнями из клеящего вещества, либо готовые составы с различными основами.

Соединение деталей клеем горячего отвердевания ↑

Для быстрого соединения листов монолитного поликарбоната удобно использовать термопистолет с клеевыми стержнями. Процесс сводится к расплавлению стержней и дозированному нанесению горячего жидкого клея. Такой клей надежно прикрепляет монолитный поликарбонат к металлу, резине, стеклу и другим материалам.

Такой клей надежно прикрепляет монолитный поликарбонат к металлу, резине, стеклу и другим материалам.

Пистолеты имеют широкий ценовой диапазон – наиболее доступны китайские модели, приборы знаменитых брендов стоят значительно дороже, отличаются высоким качеством. Так, к примеру, пистолет BOSCH GKP 200 CE имеет два нагревательных элемента, электронную стабилизацию температуры, высокую производительность. Профессиональные современные модели снабжены распылителем клея, что позволяет быстро и экономично склеивать большие поверхности материалов.

Пистолет для термоклея

Расходный материал для работы термопистолета – специальные стержни, приобретаемые к конкретной модели. Для бытовых пистолетов изготавливают стержни с диаметром 7 и 11 мм, для промышленных целей используются более толстые стержни – до 43 мм. В комплекте с пистолетом продают короткие стержни, длиной 5 см, отдельно можно приобрести стержни, рассчитанные на более длительное использование – длиной 20 см и больше.

Чаще используются стержни из этиленвинилацетата, обозначаемые как EVA, материал является полупрозрачным, эластичным, негигроскопичным. Производители выпускают окрашенные в различные цвета стержни и неокрашенные – матовые и полупрозрачные. Все составы неплохо склеивают практически любые материалы при их предварительной очистке и обезжиривании, хорошие результаты получают также для литого поликарбоната.

Термоклей для пистолета

Лучшую надежность шва дает полиамид, его обозначение РА, такой клей для монолитного поликарбоната отличается большей жесткостью, прочностью и температурой плавления, чем этиленвинилацетат.

Полиамид используется только в пистолетах, которые имеют «горячий режим» – температура плавления у него 150°С, почти вдвое выше, чем у этиленвинилацетата. Недостатком полиамида является постепенное снижение прочности в условиях высокой влажности.

Работа с клеем холодного отвердевания ↑

Небольшие конструкции можно склеивать без специального инструмента клеем, не требующим разогревания перед применением. Современные однокомпонентные составы способны обеспечить прочность швов к различным воздействиям, сохраняя при этом изящный вид изделия. Наиболее популярными и качественными, по мнению специалистов, являются продукты немецких фирм Weiss (серия COSMO) и RöhmGmbH (серия ACRIFIX).

Современные однокомпонентные составы способны обеспечить прочность швов к различным воздействиям, сохраняя при этом изящный вид изделия. Наиболее популярными и качественными, по мнению специалистов, являются продукты немецких фирм Weiss (серия COSMO) и RöhmGmbH (серия ACRIFIX).

Продукты Cosmofen получили распространение благодаря традиционному немецкому качеству. Широкий модельный ряд позволяет выбрать клей для монолитного поликарбоната с нужными параметрами –белый или прозрачный состав, моментального и длительного отверждения, с разной степенью вязкости. Все виды продукции обладают общими свойствами:

- обеспечивают высокую надежность шва;

- выдерживают широкий температурный интервал;

- не пропускают влагу;

- сохраняют качество под действием ультрафиолета.

Acrifix192

Весьма популярен однокомпонентный состав на основе метилметакрилата ACRIFIX 192, не содержащий растворителя. Такой клей не содержит дихлорэтан, обеспечивает высокие эксплуатационные характеристики. Клей ACRIFIX 116,117,118 тоже не содержит дихлорэтана, но выполнен на основе растворителя. Прочность сцепки такого состава меньше, чем у полимеризующего, для свойств поликарбоната его применение может иметь негативные последствия.

Клей ACRIFIX 116,117,118 тоже не содержит дихлорэтана, но выполнен на основе растворителя. Прочность сцепки такого состава меньше, чем у полимеризующего, для свойств поликарбоната его применение может иметь негативные последствия.

Чем склеить поликарбонат с другими материалами и поликарбонатом ↑

При необходимости соединения плоских поверхностей поликарбоната с другими материалами рекомендуется использовать двухстороннюю клейкую ленту. Образец типа 4830, производимый компанией «3М», дает прекрасное сцепление благодаря акриловому вспененному клею. Тщательное очищение материалов и обезжиривание поверхностей перед приклеиванием ленты необходимо.

Вопрос, чем клеить поликарбонат с поликарбонатом, для небольших изделий из монолитного пластика отдельно не стоит – можно использовать однокомпонентный клей. Лучший результат при работе с термопистолетом дает клей на основе полиамида, гарантией надежного соединения и безупречного вида склейки составами холодного отверждения служит репутация всемирно известных фирм-производителей.

Китайская продукция

Для склеивания деталей конструкций, от которых в процессе эксплуатации требуется высокая прочность, чаще всего используют силиконовый клей или состав с полиуретановой основой. Для использования двухкомпонентного полиуретанового клея требуется специальное оборудование – пистолет со сменными картриджами. Такой клей для монолитного поликарбоната стоит купить в случаях, когда необходимо обеспечить не только устойчивость к нагрузкам, но и оптическую прозрачность швов.

Силиконовый клей является очень эффективным, крепко удерживает соединения листов и деталей из монолитного поликарбоната даже при значительных нагрузках. Лидером продаж в сегменте составов на силиконе является клей Q3-7098 фирмы DowCorningLtd (Англия), хорошие результаты дает продукт китайского производства Silliconemastic. Склеивание не требует предварительной грунтовки, недостаток клея – слабое пропускание света.

Клей COSMOFEN

Среди прозрачных составов наиболее популярны:

- однокомпонентный полиуретановый клей KOSMOPUR K1;

- двухкомпонентные адгезивы ACRIFIX 190 и COSMOPLAST 460;

- составы НЕ 17017, НЕ 1908 китайского производителя EngineeringChemicalLtd.

Эффективные клеевые составы обеспечивают прозрачность соединительных швов, химическую и ударную устойчивость, отличное сцепление.

Существуют особенно надежные при значительных нагрузках клеи, очень сложные в использовании. Например, клей ACRIFIX 5R 0194 является пятикомпонентным, полимерный вязкий адгезив изготовлен на основе метилметакрилата. Таким можно склеить толстые листы поликарбоната друг с другом, швы получаются прозрачными и практически незаметными.

Соединительный профиль надежнее клея

Для склеивания масштабных конструкций требуются также специальные инструменты, с помощью которых соединение можно произвести качественно – основательно, красиво, экономично. Если вы не уверенны в своей способности выполнить работы грамотно и не хотите затрудняться с выбором материалов – доверьте свои проблемы профессионалам, которые знают, какой клей для поликарбоната купить с учетом задач и особенностей постройки.

какие бывают и как пользоваться

Плиты из полимерных материалов не всегда применяются в том виде, в котором были выпущены. Для создания нужных конструкций используется клей для поликарбоната, позволяющий соединять части одного листа или склеивать между собой несколько термопластовых плит. Крепёжные элементы иногда не отвечают поставленным задачам, изменяя внешний вид изготавливаемой вещи. Склеивание подходящим составом не добавляет конструкционных элементов, обеспечивая при этом прочность изделия, его способность выдерживать воздействие окружающей среды.

Вид монолитного поликарбоната (нажмите для увеличения)

Основные компоненты, используемые для склеивания полимеров

Чтобы выбрать, чем клеить поликарбонат, нужно примерно представлять, как те или иные компоненты клея влияют на характеристики соединительной смеси. Клеящие составы отличаются друг от друга по ряду основных параметров:

- простота применения;

- вязкость клеящего состава;

- прочность и быстрота соединения;

- прозрачность клеевой массы;

- способность выдерживать колебания температуры;

- водонепроницаемость;

- устойчивость к физическому воздействию.

Можно использовать одно- или двухкомпонентные составы (нажмите для увеличения)

Специальные клеящие составы, применяемые только для работы с поликарбонатом, не производятся. В строительстве используется клей, предназначенный для пластика и других полимерных материалов и при выборе нужного состава важно убедиться, что соединение прослужит долго и не испортит внешний вид готового изделия.

Для склеивания поликарбоната используются однокомпонентные и многокомпонентные составы на основе:

- полиамидов;

- полиуретана;

- этиленвинилацетата;

- силикона.

Ряд клеящих веществ, используемых для других материалов, не подходит для применения в отношении слоистого (сотового) или монолитного поликарбоната. Несмотря на устойчивость к физическому и температурному воздействию, полимерные материалы чувствительны к контакту с определёнными химическими соединениями. Не рекомендуется приклеивать поликарбонат составами, содержащими щелочь и различные растворители.

Посмотрите видео чтобы узнать больше:

Агрессивные химические реакции способны повредить склеиваемым поверхностям, нарушить структуру, изменить цвет и форму, не обеспечив при этом нужной прочности полученного соединения.

Нежелательным является наличие в составе клея дихлорэтана. Данное соединение обладает высокой токсичностью и огнеопасностью, что значительно ограничивает возможности применения.

Особенности клеящих составов

В зависимости от тех материалов, которые необходимо склеить между собой, используются те или иные клеящие составы. При выборе того, чем склеить поликарбонат следует ознакомиться с основными особенностями основных компонентов клея.

Для соединения между собой элементов конструкции и деталей из поликарбоната наилучший результат демонстрирует полиамидный клей горячего отвердения. Для его нанесения используется специальный термопистолет. Склейка, образующаяся при нагревании синтетического соединения достаточно прочная и способна выдерживать значительные физические воздействия.

Среди всех клеев — лучше всего подходит полиамидный (нажмите для увеличения)

Силиконовые склеивающие составы отвечают большинству требований, предъявляемых к качеству клея. Высокомолекулярные соединения отличаются высокой прочностью, устойчивы к изменению метеорологических условий. Единственным недостатком силикона является то, что он не прозрачный, а в лучшем случае мутно-белый. В основном выпускаются силиконовый клей серого, чёрного или белого оттенков. Для нанесения соединительного состава используются разливочные тюбики.

Наибольшей прозрачностью обладают клеящие составы на основе полиуретана. К недостаткам можно отнести относительную сложность в применении. Для нанесения полиуретанового клея используются специальные механические или пневматические приспособления.

Этиленвинилацетат относится к высокомолекулярным полимерным соединениям, обладающим эластичностью и водонепроницаемостью. Для нанесения применяются специальные термопистолеты. В качестве расходного материала используются матовые и полупрозрачные стержни различных окрасок. Недостатком является более низкая прочность соединения, чем у других составов.

Листы поликарбоната удобно прикреплять к ровным поверхностям при помощи двухсторонней акриловой клейкой ленты. Дисперсный акрил может быть прозрачным или цветным и прекрасно приклеивается к пластиковым и другим материалам, благодаря высоким адгезионным (прилипающим) качествам.

Порядок склеивания изделий из поликарбоната

Для обеспечения прочности будущего соединения, склеиваемые поверхности следует очистить от загрязнений и обезжирить. В качестве средства для обезжиривания используется изопропиловый спирт. Клей для поликарбоната наносится при помощи специальных пистолетов, разливочных тюбиков, шприцов или ёмкостей с аппликатором.

В зависимости от предполагаемой нагрузки определяется как склеить конструкцию, встык и внахлёст. При необходимости обеспечения высокой надёжности и прочности соединения, клеить рекомендуется только внахлёст. Склейка встык менее прочна, поэтому применяется при относительно небольшой нагрузке, в местах, где особую важность имеет внешний вид готовой конструкции.

Узнайте больше информации из видео:

Поликарбонат отличается стойкости к физическим воздействиям, поэтому для соединения могут применяться крепежные изделия: саморезы и шурупы. Клей для работы с поликарбонатом может применяться в качестве герметизирующего состава, особенно при монтаже деталей из пористого (сотового) поликарбоната. При помощи клея заделываются места соединения с крепёжным элементом для исключения попадания влаги и грязи.

Склейка изделия из поликарбоната:

В ряде случаев может понадобиться герметизация краёв деталей из поликарбоната, особенно если речь идёт о слоистом материале. Если не обработать открытые для внешней среды полости, в детали будет попадать различный мусор и изделие быстро загрязнится изнутри, потеряет эстетическую привлекательность.

Клеящий состав должен обеспечить надёжность и долговечность соединения, не нанося при этом ущерба внешнему виду конструкции. Клей на основе химических соединений, не являющихся щелочью или растворителями, при правильном применении способен надолго гарантировать прочность и эстетическую привлекательность готового изделия.

Использование клеевых составов для склеивания поликарбоната. Как залатать пробоину в поликарбонатной теплице Чем заклеить поликарбонат на теплице

Кровли навесов, козырьки, теплицы и другие конструкции из поликарбоната могут иметь сложный вид,требующий соединения нескольких деталей. Если необходимо соединить два поликарбонатных листа, лучше воспользоваться специальными профилями, а для крепления небольших элементов подойдет склеивание.Как правильно выбрать клей для монолитного поликарбоната, какие характеристики учитывать для достижения хорошего результата и на что обратить внимание при покупке?

- назначению;

- принципу действия;

- составу;

- сложности процесса использования;

- степени прозрачности;

- времени застывания;

- вязкости.

Для правильного выбора необходимо учитывать множество параметров, чтобы обеспечить надежность соединения, придать изделию безупречный внешний вид.

Современные виды клея отечественного и зарубежного производства, представленные на российском рынке, имеют разную основу. Широко используются вещества:

- полиуретан;

- акрилат, метилметакрилат, цианоакрилат;

- Si – уксусная кислота;

- этиленвинилацетат;

- полиамид.

Химический состав во многом определяет свойства клея, его назначение, особенности применения.

Двухкомпонентный клей требует соединения

Для простых конструкций, не испытывающих при эксплуатации значительных механических нагрузок и сильных атмосферных воздействий, подойдет легкий в использовании однокомпонентный клей, для сложных случаев приходится выбирать двухкомпонентный состав.

Термоплавкий клей требует расплавления перед использованием, некоторые разновидности требуют специальной обработки поверхностей перед склеиванием. Однако есть составы, применять которые для поликарбоната специалисты настоятельно не рекомендуют.

Какие клеящие составы использовать нельзя

Клей на основе растворителей и щелочей очень активен, при склеивании пластика частично разрушает его структуру. Последствия применения – потемнение материала, трещины, пузырьки, которые могут появиться через время после склеивания. Некоторые клейкие вещества содержат в составе растворители, поэтому их использование может быть вредным для литого пластика, вызывая в процессе эксплуатации его растрескивание.

Щелочные составы использовать нельзя

Самодельный состав из смеси растворителя и поликарбоната скрепит поверхности, но механические нагрузки грубый шов может не выдержать. Для широкого использования запрещен клей с растворителем дихлорэтаном – это вещество крайне вредно для здоровья человека, обладает канцерогенными свойствами, такой состав используют исключительно для производственных целей.

Сооружение не нагружаемых легких конструкций

Склеивание деталей легких конструкций – элементов отделки в помещении, подставок для демонстрации товаров в торговых центрах, к которым при эксплуатации не предъявляются особые требования, обычно осуществляется однокомпонентным клеем. Используют для этого либо термопистолеты со специальными стержнями из клеящего вещества, либо готовые составы с различными основами.

Соединение деталей клеем горячего отвердевания

Для быстрого соединения листов монолитного поликарбоната удобно использовать термопистолет с клеевыми стержнями. Процесс сводится к расплавлению стержней и дозированному нанесению горячего жидкого клея. Такой клей надежно прикрепляет монолитный поликарбонат к металлу, резине, стеклу и другим материалам.

Пистолеты имеют широкий ценовой диапазон – наиболее доступны китайские модели, приборы знаменитых брендов стоят значительно дороже, отличаются высоким качеством. Так, к примеру, пистолет BOSCH GKP 200 CE имеет два нагревательных элемента, электронную стабилизацию температуры, высокую производительность. Профессиональные современные модели снабжены распылителем клея, что позволяет быстро и экономично склеивать большие поверхности материалов.

Расходный материал для работы термопистолета – специальные стержни, приобретаемые к конкретной модели. Для бытовых пистолетов изготавливают стержни с диаметром 7 и 11 мм, для промышленных целей используются более толстые стержни – до 43 мм. В комплекте с пистолетом продают короткие стержни, длиной 5 см, отдельно можно приобрести стержни, рассчитанные на более длительное использование – длиной 20 см и больше.

Чаще используются стержни из этиленвинилацетата, обозначаемые как EVA, материал является полупрозрачным, эластичным, негигроскопичным. Производители выпускают окрашенные в различные цвета стержни и неокрашенные – матовые и полупрозрачные. Все составы неплохо склеивают практически любые материалы при их предварительной очистке и обезжиривании, хорошие результаты получают также для литого поликарбоната.

Лучшую надежность шва дает полиамид, его обозначение РА, такой клей для монолитного поликарбоната отличается большей жесткостью, прочностью и температурой плавления, чем этиленвинилацетат.

Полиамид используется только в пистолетах, которые имеют «горячий режим» – температура плавления у него 150°С, почти вдвое выше, чем у этиленвинилацетата. Недостатком полиамида является постепенное снижение прочности в условиях высокой влажности.

Работа с клеем холодного отвердевания

Небольшие конструкции можно склеивать без специального инструмента клеем, не требующим разогревания перед применением. Современные однокомпонентные составы способны обеспечить прочность швов к различным воздействиям, сохраняя при этом изящный вид изделия. Наиболее популярными и качественными, по мнению специалистов, являются продукты немецких фирм Weiss (серия COSMO) и RöhmGmbH (серия ACRIFIX).

Продукты Cosmofen получили распространение благодаря традиционному немецкому качеству. Широкий модельный ряд позволяет выбрать клей для монолитного поликарбоната с нужными параметрами –белый или прозрачный состав, моментального и длительного отверждения, с разной степенью вязкости. Все виды продукции обладают общими свойствами:

- обеспечивают высокую надежность шва;

- выдерживают широкий температурный интервал;

- не пропускают влагу;

- сохраняют качество под действием ультрафиолета.

Весьма популярен однокомпонентный состав на основе метилметакрилата ACRIFIX 192, не содержащий растворителя. Такой клей не содержит дихлорэтан, обеспечивает высокие эксплуатационные характеристики. Клей ACRIFIX 116,117,118 тоже не содержит дихлорэтана, но выполнен на основе растворителя. Прочность сцепки такого состава меньше, чем у полимеризующего, для свойств поликарбоната его применение может иметь негативные последствия.

Чем склеить поликарбонат с другими материалами и поликарбонатом

При необходимости соединения плоских поверхностей поликарбоната с другими материалами рекомендуется использовать двухстороннюю клейкую ленту. Образец типа 4830, производимый компанией «3М», дает прекрасное сцепление благодаря акриловому вспененному клею. Тщательное очищение материалов и обезжиривание поверхностей перед приклеиванием ленты необходимо.

Вопрос, чем клеить поликарбонат с поликарбонатом, для небольших изделий из монолитного пластика отдельно не стоит – можно использовать однокомпонентный клей. Лучший результат при работе с термопистолетом дает клей на основе полиамида, гарантией надежного соединения и безупречного вида склейки составами холодного отверждения служит репутация всемирно известных фирм-производителей.

Склеивание конструкций с высокой эксплуатационной нагрузкой

Для склеивания деталей конструкций, от которых в процессе эксплуатации требуется высокая прочность, чаще всего используют силиконовый клей или состав с полиуретановой основой. Для использования двухкомпонентного полиуретанового клея требуется специальное оборудование – пистолет со сменными картриджами. Такой клей для монолитного поликарбоната стоит купить в случаях, когда необходимо обеспечить не только устойчивость к нагрузкам, но и оптическую прозрачность швов.

Силиконовый клей является очень эффективным, крепко удерживает соединения листов и деталей из монолитного поликарбоната даже при значительных нагрузках. Лидером продаж в сегменте составов на силиконе является клей Q3-7098 фирмы DowCorningLtd (Англия), хорошие результаты дает продукт китайского производства Silliconemastic. Склеивание не требует предварительной грунтовки, недостаток клея – слабое пропускание света.

Среди прозрачных составов наиболее популярны:

- однокомпонентный полиуретановый клей KOSMOPUR K1;

- двухкомпонентные адгезивы ACRIFIX 190 и COSMOPLAST 460;

- составы НЕ 17017, НЕ 1908 китайского производителя EngineeringChemicalLtd.

Эффективные клеевые составы обеспечивают прозрачность соединительных швов, химическую и ударную устойчивость, отличное сцепление.

Существуют особенно надежные при значительных нагрузках клеи, очень сложные в использовании. Например, клей ACRIFIX 5R 0194 является пятикомпонентным, полимерный вязкий адгезив изготовлен на основе метилметакрилата. Таким можно склеить толстые листы поликарбоната друг с другом, швы получаются прозрачными и практически незаметными.

Соединительный профиль надежнее клея

Для склеивания масштабных конструкций требуются также специальные инструменты, с помощью которых соединение можно произвести качественно – основательно, красиво, экономично. Если вы не уверенны в своей способности выполнить работы грамотно и не хотите затрудняться с выбором материалов – доверьте свои проблемы профессионалам, которые знают, какой клей для поликарбоната купить с учетом задач и особенностей постройки.

Не лучшим вариантом можно считать и самодельный клей, который чаще всего изготавливают на основе растворителя и кусков поликарбоната. В результате получится густая масса, которая, по идее, и должна соединить поверхности. На практике же самодельный клей скрепит поликарбонат лишь на время: поверхность со временем деформируется, а может и того хуже, ведь шов не только получится грубым, он будет еще и хрупким, поэтому может просто не выдержать нагрузку.

Напоследок несколько полезных советов, которые помогут максимально упростить работу и получить качественный результат:

- При выборе для поликарбонатных листов клея горячего отвердения или этиленвинилацетатного состава желательно использовать специальный пистолет.

- Перед использованием выбранного клея на готовой конструкции протестируйте его на «черновом» варианте. Учитывайте при этом тип склеиваемых материалов, эластичность получаемого шва, его устойчивость к химическому и температурному воздействию.

- Если работа осуществляется с сотовым поликарбонатом, предпочтение лучше отдать не клею, а саморезам, поскольку в этом случае будет слишком велика нагрузка на шов. Но не стоит забывать при этом о герметизации стыков конструкции: для этого используется пленка и торцовый профиль из поликарбоната.

Вот и все нюансы, которые следует учитывать при выборе подходящего клея для поликарбоната. Удачных покупок!

Клей для работы с поликарбонатом: видео

Ремонт теплицы из поликарбоната – это важная и необходимая мера, которая позволит снизить риск разрушения постройки и сохранить бюджет. Такие работы вы можете делать самостоятельно, для этого требуется лишь выполнять определенную технологию.

Плановый ремонт

Починка будет совершенно безрезультатной, если не осуществлять профилактику. Если правильно ухаживать за строением, можно существенно увеличить срок его службы и обойти многие неприятности.

Плановый ремонт парника необходимо производить во избежании серьёзных поломок в будущем

Профилактические меры состоят из:

- промывания;

- осмотра;

- проверки прочности каркаса;

- протяжки саморезов;

- обновления защитного покрытия.

Мытье

Профилактика обязательно должна содержать мытье – так вы очистите конструкцию от грязи, а также на чистой поверхности лучше видны дефекты, которые требуется устранить на ранних стадиях.

Мытье сооружения производится как снаружи, так и изнутри. Это можно делать со шлангом, пустив средний напор воды. Если есть серьезные загрязнения, требуется взять губку или специальную тряпку, но нельзя использовать концентрированные моющие средства. Во время уборки промывается полимер, стыки, рамы и другие элементы. После того как уборка закончена, проветрите теплицу.

Грязь на поверхности парника может скрыть ряд дефектов, поэтому стоит производить её мойку

Проверка прочности

Каркас периодически должен проверяться на прочность, вы можете повисеть на нем, простучать детали и прочее. К тому же требуется проверять его на уровень и равенство деталей. Так вы вовремя выявите дефекты, которые в дальнейшем могут привести к поломке сооружения. Если рама слишком подвижна и плохо закреплена, необходимо прочнее затянуть крепежи с фундаментом.

Затягивание саморезов

Даже при правильном укреплении саморезов через время они все равно начинают ослабевать, вследствие чего конструкция становится шаткой и неустойчивой ко внешним факторам, например, сильному ветру. Чтобы исключить такую ситуацию, периодически затягивайте детали шуруповертом. Затягивание должно быть таким, чтобы полимер прочно сидел на позиции и место под шайбой не прогибалось.

Саморезы должны вкручиваться в поликарбонат ровно по пазам, иначе появятся трещины на материале

Восстановление покрытия

Там, где проводятся работы, на время снимите полимер. Если такой возможности нет, можно просто покрыть пленкой. Поврежденные места нужно зачистить наждачной бумагой или шлифовальным инструментом.

Если каркас из металла, обрабатывается антикоррозийным веществом. Если деревянный, нужно заменить прогнившие элементы и обработать конструкцию антисептиком. В обоих случаях детали должны высохнуть.

После нанесите защитное покрытие. Если металл – специальную эмаль, если дерево – пропитку на латексной основе или эмаль для наружных работ. Покрытие опять должно высохнуть и после этого можно снова крепить поликарбонат либо же заменять на новые листы.

Поврежденные места на поликарбонате следует зачистить наждачной бумагой и покрыть пленкой

Старайтесь вовремя выполнять меры предосторожности, чтобы исключить поломки и дополнительные затраты. Лучший период для плановых мер – осенне-весенний, когда температура еще не низкая, отсутствуют осадки, а в самой теплице еще нет растений.

Подготовка к зиме

Если в вашем регионе большая снеговая нагрузка или невозможен постоянный контроль за теплицей, тогда подготовка к зимнему периоду – обязательная мера.

Чтобы укрепить постройку, ставят Т-образные стойки, как правило, из деревянных брусьев. Если размеры стандартные, будет достаточно трех опор – по краям и в середине строения. Если конструкция более длинная, поставьте 4–5 или более опор.

Не забивайте опоры слишком плотно к полимеру – если грунт поднимется, они могут деформировать покрытие.

Видео «Ремонт теплицы после зимы»

Из этого видео вы узнаете, как отремонтировать теплицу из поликарбоната после зимы.

Капитальный ремонт

Когда постройка служит долгое время или же она значительно повреждена, требуется капитальный ремонт. Он может состоять из разных элементов, которые мы рассмотрим ниже. Провести его вы также можете своими руками.

Полная замена поликарбоната

Первое – проводится в теплое время года.

Разрезание профиля лучше делать циркулярной или ленточной пилой с мелкими зубцами.

Здесь предусматривается полный демонтаж листов поликарбоната и крепление новых по стандартной технологии. Все отверстия потребуется заделать герметиком, чтобы исключить попадание влаги и образование ржавчины.

При наличии критических повреждений парника, следует полностью заменить листы поликарбоната

Помните, что при выборе нового материала важно обратить внимание на его цвет и толщину. Старайтесь подобрать лист с максимальной толщиной, вообще рекомендуется стелить несколько слоев. Также оптимальным вариантом является полимер со внутренним слоем, такой материал снизит необходимость замены полимера в дальнейшем.

Выбирая цвет, продумайте о растениях, для которых предназначается теплица. Если вы будете выращивать по большей части овощи и фрукты, то рекомендованным вариантом для вас будет прозрачный полимер, а не цветной.

Починка каркаса

Проводите починку максимально быстро при обнаружении дефектов, чтобы не усугубить поломку. Вы можете исправить старые детали или лучше приобрести новые детали, если сооружение сильно деформировалось.

Поломка каркаса парника может стать причиной обвала части или даже всей конструкции

Погнувшиеся детали требуется снять, выровнять с помощью тисков и установить на прежнее место. После рекомендуется выполнить покраску, так как при деформациях покрытие на элементах трескается и облезает. Также замена необходима, если деталь подверглась коррозии. В таком случае лучше поставить дополнительные ребра жесткости. Если заменяете деревянные опоры, можно укрепить дополнительным бруском, а после выполнения в обязательном порядке покрыть антисептическим веществом.

Обращайте внимание на деревянный каркас: в зимний период или при длительных осадках такая конструкция может размякнуть и обрушиться.

Фундаментальные работы

Трещины в фундаменте и нарушение прочности сооружения необходимо устранить до зимнего периода. Если в сколы попадет вода, то она замерзнет, произойдет расширение, что может привести к разрушению фундамента.

Обнаруженные трещины в фундаменте парника стоит заделать до наступления зимы, иначе в них попадёт вода, замёрзнет и расширится, из-за чего фундамент может разрушится

Ремонт фундамента можно проделать двумя основными методами:

- заделывание трещин бетонным раствором;

- покрытие эпоксидной смолой.

Для того чтобы заделать дефект раствором, выполните следующие шаги:

Восстановление эпоксидной смолой производится по следующему алгоритму:

- подготовка трещины по описанной выше технологии;

- нанесение смолы с помощью специальных насадок, которые проклеиваются через каждые 30–35 см;

- смешивание смолы с отвердителем, выполняется на гладкой поверхности;

- нанесение смолы на нижнюю часть насадки;

- приклеивание насадки и ожидание полного затвердевания;

- насадка закрывается колпачком;

- покрытие всей поверхности трещины подготовленной смесью;

- смола выдавливается прямо в углубление, слой на поверхности должен быть 3–4 мм;

- просыхание;

- срубывание насадок и зачистка поверхности.

Обширные повреждения фундамента

Если фундамент значительно поврежден, первое, что рекомендуется для восстановления, это отсоединить или просто ослабить крепления конструкции. Если каркас отсоединен, поставить на деревянные подпорки на время починки. Все части, которые нельзя восстановить, удалите. Оставшиеся части зачистить металлической щеткой.

При значительных повреждения фундамента следует произвести замену разрушенных сегментов

Далее необходимо сделать опалубку из досок по периметру фундамента с отступом 5–10 см. После заливается раствор, при его приготовлении взять в расчет насколько массивна конструкция. Работайте быстро, чтобы бетон не успел застыть до того, как покроет всю необходимую поверхность. Опалубку с залитым бетоном закрывают пленкой.

Бетон должен сохнуть минимум 21 день, но опалубку можно снять и установить сооружение раньше – уже через 3–4 дня.

Итак, теплица – это сооружение, которое может подвергнуться поломкам под влиянием негативных факторов. Важно своевременно сделать ремонт, чтобы минимизировать риски разрушения постройки. Вы можете делать эти работы самостоятельно, соблюдая некоторые рекомендации.

Помните о технике безопасности: всегда работайте в перчатках, не подпускайте детей к стройке, а также будьте бдительны, когда работаете с инструментами.

На сегодняшний день поликарбонат является довольно распространенным строительным материалом. Как показывает практика, полимерный материал активно используют для возведения теплиц. Особенностью готовой продукции является высокий уровень прочности, широкий ассортиментный ряд, привлекательный внешний вид и небольшой вес. Зачастую бывает так, что в процессе монтажа была выбрана неправильная толщина полимерных листов, в результате чего под тяжестью снега от большой нагрузки, произошел процесс деформации и повреждения. В результате появляется необходимость заклеить поликарбонат на теплице. Важно учитывать тот факт, что на рынке товаров и услуг в продаже можно найти монолитную и сотовую продукцию для возведения теплицы. Так как каждый вариант обладает определенными преимуществами, недостатками и особенностями, то перед тем как заклеить полимер, стоит предварительно тщательно изучить все имеющиеся нюансы.

Особенности склеивания поликарбоната

Перед тем как начать клеить поликарбонат в домашних условиях, требуется взять во внимание некоторые нюансы, которые способны оказать существенное влияние на конечный результат. В данном случае рекомендуется учитывать, какие именно материалы необходимо склеить – полимерную продукцию либо это будет комбинация с другими материалами. Потребуется правильно выбрать подходящий клеящий состав.

Если выбрать для монтажных работ клеящий состав, в основу которого входит растворитель, то в процессе эксплуатации можно увидеть, что на теплице в местах склеивания появляются повреждения, которые со временем становятся все заметнее и намного больше. Такие явления проявляются буквально 6-12 месяцев спустя после проведения монтажных работ.

Совет! Многие специалисты утверждают, что для улучшения качества соединения необходимо выбирать клей, в состав которого не входит растворитель.

Чем клеить поликарбонат

Как показывает практика, в продаже на рынке товаров и услуг можно найти прозрачный клей для поликарбоната. Перед тем как решить, каким именно клеем заклеить теплицу, рекомендуется предварительно учесть, какой вид продукции использован во время строительства – сотовый или монолитный. Именно от этого будет зависеть дальнейший выбор. Многие специалисты рекомендуют брать во внимание тот факт, что каждый строительный продукт обладает определенными особенностями, именно поэтому требуется учитывать все возможные нюансы до проведения монтажа.

Чем склеить сотовый поликарбонат

Использование сотового полимерного материала для возведения теплиц обладает рядом преимуществ, среди которых можно выделить следующие моменты:

- высокий уровень надежности;

- устойчивость конструкции;

- длительный эксплуатационный срок;

- приемлемая стоимость готовой продукции.

Для того чтобы получить теплицу с привлекательным внешним видом, рекомендуется пользоваться технологией, согласно которой потребуется клеить полимер так, чтобы получилась единая конструкция. Для этих целей оптимальнее всего использовать панели и специальный клей.

Чтобы заклеить полимерную продукцию на теплице, не потребуется иметь специальный инструмент и навыки работы. Чтобы склеить монолитный поликарбонат между собой, будет достаточно нанести специальный состав на поверхность полимера, после чего прижимать полимерные листы до тех пор, пока состав не застынет. Важно брать во внимание тот факт, что процесс застывания клеящего состава довольно быстрый.

Важно! Для более комфортного осуществления монтажа можно воспользоваться пистолетом для клея.

Чем склеить монолитный поликарбонат

Как показывает практика, монолитный строительный полимер активно используют для возведения теплиц небольшого размера. Особенностью в данном случае является высокий уровень прочности и надежности. При необходимости клеить монолитный поликарбонат можно с использованием следующих клеев:

- полиуретановый;

- силиконовый;

- горячего отверждения.

Если повреждение появилось на отдельных элементах либо на изделиях небольшого размера, то в данном случае для теплиц можно использовать специальные пистолеты, для которых подходит клей горячего отверждения.

Когда планируется возведение большой конструкции, на которую будет приходиться большая нагрузка, отличным выбором будет являться силиконовый клей. Силиконовый клей для теплиц, выполненных из полимерной продукции, можно использовать даже без предварительной подготовки поверхности с дальнейшим нанесением грунтовки. При необходимости можно не только заклеить теплицу, но и сочетать полимерную продукцию с другими видами материалов, например, со стеклом, пластиком либо металлом.

Внимание! В процессе выбора клея для монолитного поликарбоната многие специалисты рекомендуют отдавать предпочтение составам, в основу которого входят полимерные вещества, благодаря которым можно добиться отличного результата.

Как склеить поликарбонат между собой

Важно брать во внимание тот факт, что отличного результата можно добиться только в том случае, если ответственно подойти не только к выбору клея, но и к процессу подготовки. Только такой подход позволит существенно увеличить эксплуатационный срок теплицы. Перед тем как осуществить склейку монолитного поликарбоната либо сотового, многие специалисты рекомендуют предварительно обработать поверхность, благодаря чему в процессе склеивания полимеров не придется отвлекаться.

Заранее необходимо подготовить весь инструмент, который понадобится в работе. Для клея рекомендуется использовать специальный пистолет, что существенно облегчит нанесение клеящего состава на теплицу. Кроме этого, в результате аккуратного нанесения состава имеется возможность в процессе склеивания теплицы из поликарбоната добиться более высокого качества готовой конструкции.

Как заклеить поликарбонат на теплице, если образовалась дыра

Приклеить поликарбонат, если на нем появились продолговатые трещины, при необходимости можно с помощью обычного скотча. Если на теплице появилась трещина либо щель небольшого размера, можно наклеить на поверхность полиэтиленовую пленку либо скотч, после чего тщательно ее прогладить. Края скотча требуется прогладить так, чтобы его концы как можно герметичнее прилегали к поверхности полимерного строительного материала. Благодаря такому подходу можно предотвратить попадание влаги под материал. После того как скотч либо полиэтиленовая пленка наклеена, требуется воспользоваться обычным феном и хорошо прогреть материал. Кроме этого, важно понимать, что данный ремонт является временным.

Важно! Трещины и щели на поликарбонате могут появляться из-за температурных колебаний, механических повреждений и природных явлений.

Для того чтобы склеить поликарбонат на теплице, рекомендуется придерживаться некоторых советов:

- между собой можно склеивать не только поликарбонат, но и вставлять другие материалы, например, пластик, металл, стекло;

- клей стоит выбирать в зависимости от требований, которые предъявляются к внешнему виду готовой конструкции;

- для поликарбоната не стоит выбирать клей, в основе которого содержатся растворители;

- для удобства оптимальнее всего использовать специальный пистолет;

- для теплиц большого размера, на которые будет приходиться высокая нагрузка, рекомендуется использовать силиконовый клей.

В том случае, когда для возведения теплицы был использован плоский полимерный строительный материал, то приклеить его к плоской поверхности возможно при помощи двухсторонней клейкой ленты.

Поликарбонат — уникальный по своим характеристикам строительно-отделочный материал с высокой светопроникающей способностью.

Эти легкие панели выдерживают сильные ветровые и снеговые нагрузки, поэтому они незаменимы при сооружении теплиц, козырьков, навесов, ограждений и прочих конструкций.

Еще одно преимущество сотового и листового поликарбоната — удобство обработки и легкость монтажа. Однако при изготовлении навесов сложных форм и других элементов часто требуется соединить несколько деталей из поликарбоната.

Самым простым решением в данном случае станет использование специальных соединительных профилей, однако для более надежного крепления листов лучше воспользоваться технологией склеивания.

О выборе клея для поликарбоната и правилах его применения расскажем в данном обзоре.

Клей для сотового и монолитного поликарбоната — обзор лучших вариантов

При склеивании листов поликарбоната важно не только добиться прочности и эластичности клеевого шва, но и сохранить прозрачность материала. В этом отношении клеи, основанные на растворителях, не подходят.

Агрессивное воздействие таких составов снизит прозрачность в месте соединения и сделают его более хрупким.

Оптимальным решением в данном случае станут составы на основе полиуретана, которые обладают вязко-эластичными свойствами.

Если требуется высокая прочность соединения, а также сохранение ударной, химической стойкости и высокой прозрачности материала, производители поликарбоната рекомендуют использовать профессиональные полиуретановые клеи фирмы Engineering Chemical Ltd — НЕ 17017 или НЕ 1908 .

Это идеальный двухкомпонентный прозрачный клей для склеивания листов монолитного и сотового поликарбоната, который гарантирует идеальный результат. Единственный недостаток такого клея — высокая цена, да и найти его в свободной продаже в нашей стране очень проблематично.

- Неплохой альтернативой станет более доступный COSMOPLAST MS 460 от фирмы WEISS — однокомпонентный клей-герметик на основе особого MS-полимера.

Клей имеет хорошую связывающую силу, обеспечивает прочное и в то же время эластичное соединение после отверждения. Состав устойчив к воздействию УФ-лучей и неблагоприятных погодных условий.

- COSMOFEN PMMA — удобный в использовании однокомпонентный клеящий состав на основе метилметакрилата. Основное его предназначение — склеивание изделий из акрила и оргстекла, однако подходит и для работы с поликарбонатом.

- Еще один достойный вариант — ACRIFIX 190 (акрификс 190) — современный двухкомпонентный реакционный клей на основе полиуретана. Действует после смешивания входящих в комплект компонентов А и В в равных долях. Готовый клей получается вязкоупругим и прозрачным.

- Если сохранение идеальной прозрачности клеевого шва не принципиально, то можно использовать силиконовый клей для сотового поликарбоната Q3-7098 английской фирмы Dow Corning Ltd .

Как правильно склеить поликарбонат

Рассмотрим процесс склеивания листов поликарбоната между собой на примере использования клея COSMOFEN PMMA.

Вся работа осуществляется в несколько последовательных этапов:

- Подготовка поверхностей. Перед началом работы следует очистить склеиваемые поверхности от жира, грязи, пыли, влаги и других загрязнителей. Очистку рекомендуется проводить с помощью безворсовых салфеток и специального очистителя COSMOFEN 20. Для очистки и обезжиривания также подойдет изопропиловый спирт.

- Нанесение клея . COSMOFEN PMMA рекомендуется наносить змейкой на одну из склеиваемых поверхностей непосредственно из тюбика.

- Склеивание листов . Сразу же после нанесения следует склеить сотовый поликарбонат между собой (максимальное время открытой выдержки — 60 секунд). Склеиваемые элементы при необходимости можно дополнительно зафиксировать грузом. Подвергаться нагрузкам клеевой шов может уже через 16 часов.

Частый вопрос — как заделать трещины и проколы в сотовом поликарбонате?

Для этого можно воспользоваться прозрачным силиконовым герметиком.

При этом перед началом работы из полостей поликарбоната удаляют (выдувают компрессором) воду и пыль, обрабатывают края, чтобы не было задиров и заусенцев, после чего аккуратно вводят в каждое отверстие силиконовый герметик с помощью монтажного пистолета.

Для заделки небольших повреждений также можно использовать специальную герметизирующую ленту.

ВИДЕО ИНСТРУКЦИЯ

Как снять излишки клея с поликарбоната?

Удаление акрилового или полиуретанового клея с поверхности поликарбоната может проводится путем скатывания клеевой пленки сразу после обнаружения подтеков.

Как приклеить поликарбонат в теплице. Использование клея для склеивания поликарбоната Как склеить монолитный поликарбонат между собой

Не лучшим вариантом можно считать и самодельный клей, который чаще всего изготавливается на основе растворителя и кусочков поликарбоната. В результате получается толстая масса, которая по идее должна соединять поверхности. На практике самодельный клей скрепит поликарбонат лишь ненадолго: поверхность со временем деформируется, а может и того хуже, ведь шов не только получится шероховатым, но и хрупким, так что может просто не быть. выдерживает нагрузку.

Напоследок несколько полезных советов, которые помогут максимально упростить работу и получить качественный результат:

- При выборе клея горячего отверждения или EVA для листов поликарбоната желательно использовать специальный пистолет.

- Перед нанесением выбранного клея на готовую конструкцию протестируйте его на «черновом» варианте. Учитывайте тип склеиваемых материалов, эластичность полученного шва, его устойчивость к химическим и температурным воздействиям.

- Если работы ведутся с сотовым поликарбонатом, лучше отдать предпочтение не клею, а саморезам, так как в этом случае нагрузка на шов будет слишком велика.Но не забывайте о герметизации стыков конструкции: для этого используется пленка и торцевой профиль из поликарбоната.

Вот и все нюансы, которые следует учитывать при выборе подходящего клея для поликарбоната. Наслаждайтесь покупками!

Клей для работы с поликарбонатом: видео

Как известно, единый монолит из поликарбоната не всегда используется целиком. Иногда приходится его разделить на части или, наоборот, соединить части. Ниже вы узнаете, как и чем клеить поликарбонат и какой клей выбрать для сотового поликарбоната.

Качество продукта будет зависеть от того, какой клей вы выберете.

Полимеризационные клеи для сотового поликарбоната отсутствуют. При приклеивании используйте клеевой лак или клей на основе растворителей. Известно, что в прозрачном материале особенно важны его оптические свойства, поэтому используемые клеи не должны этого портить, нарушение должно быть минимизировано. При использовании клеев на основе растворителей следует учитывать небольшие нарушения прозрачности и повышенную хрупкость склеивания.Чтобы избежать этих эффектов, рекомендуется использовать продукт ступенчатого отверждения, не содержащий растворителей. Вязкоупругие свойства этих клеев соответствуют свойствам сотового поликарбоната и позволяют избежать охрупчивания стыков. В качестве дополнительной информации следует отметить, что продукты ступенчатой полимеризации основаны на полиуретановом мономере. Этот вид клея экологически чистый и очень прозрачный. Полученные швы отличаются высокой устойчивостью к атмосферным изменениям и прочностью.

Клеящие лаки применяются в тех случаях, когда не требуется высокая стойкость к атмосферным осадкам и химическим реагентам, склеить поликарбонат лаками несложно.

Виды клея для поликарбоната

Клей для поликарбоната бывает двухкомпонентным и однокомпонентным. Проще использовать однокомпонентный. Рекомендуется использовать при изготовлении простых изделий. Также используется при склейке поликарбоната с разными видами пластика, металла, резины.Этот продукт имеет следующие преимущества: прочная адгезия, быстрое соединение, устойчивость к перепадам температур, непроницаемость для влаги и атмосферных осадков, отсутствие в составе растворителей.

Двухкомпонентный клей сложно использовать. Применяется в сложных изделиях и конструкциях.

По составу компонентов различают другие виды клея для поликарбоната: акриловый, полиуретановый, вспененный, силикон, клей горячего отверждения, этиленвинилацетат.

Самый используемый силикон, так как не портит внешний вид изделия, очень прочный, устойчивый к погодным изменениям. Перед нанесением не требуется никакой дополнительной грунтовки.

Если поверхность загрязнена, рекомендуется ее обезжирить. Для этого используется изопропиловый спирт. Следующим этапом приклеивания сотового поликарбоната является нанесение клея на склеиваемые поверхности с помощью заливной трубки, шприца или пластиковой бутылки с аппликатором. Недостаток силиконового клея — отсутствие прозрачного изделия.Эти клеи могут быть белого, черного или серого оттенка … Этот тип клея используется в нагруженных конструкциях, которые должны иметь высокую ударную вязкость, устойчивость к атмосферным воздействиям, а именно для строительства аквариумов, приклеивания листов к каркасу или к листу в купол мансардного окна, герметизация автомобильных стекол и т. д. Сцепление сотового поликарбоната отличное. Для его применения удобно использовать специальные наливные трубы объемом до 300 см³.

Среди двухкомпонентных особенно выделяется полиуретан.Он обладает большой прочностью, высокой прозрачностью и сложен в использовании. Наносите с помощью пневматического или механического пистолета.

В последнее время сельское хозяйство снова набирает популярность. Технология позволила собирать сразу несколько культур за год. Сделать это можно с помощью теплицы. Растения, растущие изолированно от внешней среды, плодоносят даже зимой. Этому способствует специальный материал — поликарбонат. Они представляют собой теплицы с обитым металлическим каркасом. В зависимости от качества материала конструкция может прослужить до 10 лет.

Материалы и заготовки

Иногда при низких температурах или при механических нагрузках в поликарбонате могут появиться трещины и дыры. Этого нельзя избежать. Рано или поздно покрытие износится, что может привести к неприятным последствиям — потере урожайности. Если у вас есть подобная проблема, есть несколько способов ее решить. Зазор в теплице из поликарбоната можно заделать следующими материалами:

- скотч; Лента изоляционная

- ;

- Гвозди жидкие;

- резиновый клей и заплатка.

Также в некоторых случаях понадобится небольшой кусок поликарбоната. Полезными инструментами являются нож, ножницы, кисть, фен, пила, наждачная бумага.

Способы временной заделки отверстий

- Трещины удлиненной формы можно заклеить обычным скотчем. На поверхность теплицы, где заметна трещина или небольшая щель, образовавшаяся в процессе растрескивания материала под воздействием перепада температур и других природных явлений, наклеить полиэтиленовую ленту (ленту) и аккуратно прогладить.После этого следует постараться подогреть края ленты, чтобы они максимально плотно прилегали и не отклеивались под воздействием влаги. Нагревание можно производить обычным феном, что значительно облегчит задачу, да и поверхности можно легко склеить.

Такой ремонт дает временный результат, поэтому вполне естественно, что есть некоторые недостатки. Недостатками такого способа заделки трещин является неустойчивость этого материала к погодным условиям.В дальнейшем секцию нужно будет заменить или лучше утеплить другим способом. На фото показан момент, когда нужно заменить весь лист.

- Небольшие отверстия в поликарбонате можно закрыть изоляционной лентой. Он гораздо более устойчив к климатическим условиям и не отслаивается при высыхании клея под воздействием солнца. Это поможет на время отсрочить ухудшение покрытия. Однако этот материал не будет герметичным, если периодически подвергается воздействию влаги.Таким образом, в дождливые периоды лучше не пытаться установить на крыше теплицы временную шину изолентой.

Капитальный ремонт

- Жидкими гвоздями можно склеивать не только отверстия в материале, но и обрабатывать стыки. Это универсальное вещество похоже на пластилин. В высыхании он становится твердым и прочным. Вязкий материал прослужит намного дольше других. Такой ремонт позволит не беспокоиться о герметичности нанесенной покрышки.

- Более серьезные повреждения можно устранить, применив заплатку из поликарбоната или пленки. Кусок вырезается нужного размера, лепится и прикрепляется к стене теплицы с помощью резинового клея. Чтобы поверхности можно было склеивать максимально плотно, их следует обработать наждачной бумагой. Когда заплатка и участок вокруг лунки хорошо отшлифованы, их обрабатывают клеем.

- Другой вариант — клейкая лента. Его можно приобрести в любом строительном магазине. Отлично склеивает большие поверхности, не рвется, не меняется на морозе.

Ни в коем случае не пытайтесь заделать повреждение оплавлением поликарбоната. Вещества, из которых он состоит, очень токсичны и могут вызвать отравление. Нагревание также может стать причиной пожара. На видео показаны лучшие варианты заделки зазоров.

Понадобится

- Кусок поликарбоната для заплатки.

- Силиконовый герметик санитарный (лучше прозрачный!)

- Шурупы по дереву (4 шт.)

- Отвертка Phillips.

- Канцелярский нож.

- Спирт или растворитель.

Заделка ямы в теплице

Итак, берем подготовленный кусок полипропилена и канцелярским ножом вырезаем квадратный участок с запасом, примерно на три сантиметра больше от краев ямки.Далее обе склеиваемые поверхности очищаем спиртом или растворителем. Наносим сантехнический герметик непрерывно по всему периметру отверстия.

Накладываем заплату на отверстие в соответствии с имеющимися планками в поликарбонате и стене теплицы и просто прикручиваем саморезами к стене теплицы!

Длина саморезов значения не имеет, потому что потом мы их будем выкручивать.Теперь ждем указанного на этикетке сантехнического герметика времени для полного застывания (в нашем случае приклеивания). После того, как герметик плотно приклеит заплату к стене теплицы, нанесите герметик на стык между заплатой и теплицей по всему периметру заплатки, открутите саморезы и снова заклейте резьбовые отверстия герметиком.

Теперь через эту конструкцию внутрь теплицы не попадет дождь, а также не уйдет драгоценное тепло осенью или ранней весной.Если отверстия небольшие, до пяти миллиметров, их можно просто закрыть тем же герметиком. А еще можно смазать стыки между листами полипропилена, в любом случае хуже точно не станет. Почему я решил использовать герметик для сантехники, а не клей? Потому что герметик для сантехники изготовлен и предназначен для использования в агрессивных средах, например, в канализации. Это значит, что в простых естественных условиях он не только отлично справится с нагрузками, но и прослужит намного дольше.

Самодельный клей, который чаще всего делают на основе растворителя и кусочков поликарбоната, тоже можно считать не лучшим вариантом. В результате получается толстая масса, которая по идее должна соединять поверхности. На практике самодельный клей скрепит поликарбонат лишь ненадолго: поверхность со временем деформируется, а может и того хуже, ведь шов не только получится шероховатым, но и хрупким, так что может просто не быть. выдерживает нагрузку.

Напоследок несколько полезных советов, которые помогут максимально упростить вашу работу и получить качественный результат:

- При выборе клея горячего отверждения или EVA для листов поликарбоната рекомендуется использовать специальный пистолет.

- Перед нанесением выбранного клея на готовую конструкцию протестируйте его на «черновом» варианте. Учитывайте тип склеиваемых материалов, эластичность полученного шва, его устойчивость к химическим и температурным воздействиям.

- Если работы ведутся с сотовым поликарбонатом, лучше отдать предпочтение не клею, а саморезам, так как в этом случае нагрузка на шов будет слишком велика. Но не забывайте о герметизации стыков конструкции: для этого используется пленка и торцевой профиль из поликарбоната.

Вот и все нюансы, которые следует учитывать при выборе подходящего клея для поликарбоната. Наслаждайтесь покупками!

Клей для работы с поликарбонатом: видео

Как резать многостенные панели из поликарбоната

Здание из поликарбоната 101.pdf

Материалы для занятий, выдаваемые ученикам в Здании с поликарбонатом класса 101 в Магазине поликарбоната / оранжерее Чарли.

Поликарбонат 4 мм, 6 мм, 8 мм и 10 мм

Вы можете разрезать небольшие объемы панелей из поликарбоната коробчатым ножом. Большие работы следует выполнять циркулярной пилой, настольной пилой или сабельной пилой. Во всех случаях требуется лезвие с мелкими зубьями. (Фанерный / чистовой диск для циркулярной / настольной пилы и лезвие для резки металла для сабельной пилы.

Циркулярная пила / сабельная пила: Закрепите линейку на листе поликарбоната, чтобы направить пилу. Правильная скорость резки важна… Слишком медленно — пластик расплавится, слишком быстро — могут образоваться большие стружки.

Настольная пила: Протолкните листы поликарбоната через пилу, как кусок фанеры.